ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к дисперсии для получения импрегнированных (пропитанных) смолой бумаг, которые могут быть использованы для получения устойчивых к истиранию (устойчивых к микроцарапинам) поверхностей, например - поверхностей ламинатных полов, мебельных поверхностей или поверхностей слоистых материалов (слоистых материалов непрерывного прессования (CPL; от англ.: continuous pressing laminates); слоистых материалов высокого давления (HPL; от англ.: high pressure laminates)). Кроме того, изобретение относится к соответствующему способу получения таких поверхностей и к продуктам, полученным соответствующим способом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из предшествующего уровня техники известно множество материалов с устойчивыми к истиранию поверхностями, которые используют в качестве напольных покрытий или мебельных поверхностей. При этом особенно широко распространены ламинатные полы, которые являются относительно дешевыми и имеют превосходные устойчивые к истиранию поверхности. Такие ламинатные полы обычно основаны на несущей плите или основе из материала MDF (от англ. medium density fiberboard; древесноволокнистая плита средней плотности) или HDF (от англ. high density fiberboard; древесноволокнистая плита высокой плотности), на лицевую сторону которой нанесены один или несколько слоев бумаги, пропитанной смолой. Используемыми смолами в характерном случае являются аминосмолы, которые при прессовании отверждаются под действием тепла и давления. Для повышения устойчивости поверхностей к истиранию часто в смолы или импрегнированную бумагу дополнительно добавляют устойчивые к истиранию частицы. Для этого в смолу перед импрегнированием бумаги добавляют устойчивые к истиранию частицы с размером зерен, в характерном случае лежащим в диапазоне от 40 мкм до 140 мкм, и/или частицы наносят после импрегнирования на еще не высохшую бумагу до отверждения смолы.

В публикации ЕР 0 732 449 А1 для этого предложена специальная композиция смолы, которая состоит из смеси воды, меламиновой смолы, альфа-целлюлозы с предварительно заданными длиной волокон и количеством, и порошкообразный корунд с размером зерен, лежащим в диапазоне от примерно 20 мкм до примерно 50 мкм. При этом порошкообразный корунд должен быть тонко диспергирован в композиции и зафиксирован на волокнах альфа-целлюлозы. За счет этого минерал остается равномерно распределенным в дисперсии, а целлюлозные волокна служат для того, чтобы находящаяся в композиции смола не проникала в декоративное покрытие, а вместо этого оставалась по существу на поверхности и формировала относительно толстый слой смолы.

В публикации ЕР 2 288 500 В1 также описан ламинат и способ его получения. В этой публикации описана проблема, состоящая в том, что добавленные устойчивые к истиранию частицы, во-первых, приводят к снижению блеска и прозрачности ламината и, во-вторых, повреждают или изнашивают плиты прессов, используемых для изготовления ламината. В качестве решения в этой публикации предложено во время первой стадии импрегнировать бумагу аминопластной смолой и просушивать. На эту уже импрегнированную бумагу затем следует нанести дисперсию, состоящую из наночастиц диоксида кремния с модифицированной поверхностью и дисперсионной среды. Дисперсионная среда должна при этом состоять, например, из воды или полярных растворителей. Благодаря применению наночастиц диоксида кремния с модифицированной поверхностью должна быть обеспечена улучшенная совместимость наночастиц с матрицей из аминопластной смолы, результатом чего должно быть равномерное распределение наночастиц в матрице смолы и равномерное их распределение по поверхности уже импрегнированной бумаги. При этом результатом улучшенного включения наночастиц должна стать значительно лучшая прочность полученной таким способом поверхности. Полученный при этом ламинат должен подходить для применения в качестве напольного покрытия, столешниц или вообще при производстве мебели для изготовления других видов мебели. Таким способом могут быть получены устойчивые к микроцарапинам поверхности, однако этот способ является очень дорогостоящим.

Из публикации ЕР 2 397 448 А1 известно получение и применение порошкообразных материалов на основе стекла, которые особенно хорошо подходят для использования в меламиновых и сходных смолах для нанесения покрытий на половые панели. Например, тонко тертое боросиликатное стекло должно хорошо перерабатываться с меламиновой смолой, тогда как, напротив, тонко размолотое натриево-известковое стекло хуже подходит для использования в качестве добавки к меламиновой смоле, так как при этом невозможно получить однородную замкнутую пленку. Поэтому в данной публикации уже обсуждалась проблематика, связанная с тем, что не каждая добавка пригодна для переработки с меламиновой или сходной смолой, и, напротив, крайне трудно найти походящие материалы.

Из публикации WO 2007/048731 известна аминосмола, в которую добавлены неорганические наночастицы, например - частицы оксида кремния с размером от 2 нм до 500 нм. При этом наночастицы должны служить для того, чтобы придать поверхностям, покрытым аминосмолой, большую устойчивость к истиранию.

В публикации ЕР 0 136 577 А2 описаны декоративные ламинаты, которые содержат импрегнированную смолой декоративную бумагу, нанесенную на несущую плиту, изготовленную, например, из древесноволокнистой плиты или сходного материала. Для повышения устойчивости поверхности к царапинам в нее добавляют наночастицы с размером, лежащим в диапазоне от 5 нм до 100 нм.

Хотя способы, известные из предшествующего уровня техники, могут обеспечить удовлетворительные уровни износостойкости, все же, несмотря на это, полученные поверхности обладают неудовлетворительной устойчивостью к истиранию (называемой также устойчивостью к царапинам или устойчивостью к микроцарапинам), и/или изготовление поверхностей является трудоемким или дорогостоящим. Под устойчивостью к истиранию или устойчивостью к микроцарапинам специалисты в данной области техники понимают устойчивость поверхностей к царапинам очень малой глубины, которые часто могут возникать из-за процессов очистки даже мягкими материалами. Такие микроцарапины обычно имеют глубину, не превышающую примерно 6 мкм, и они неблагоприятно влияют, в частности, на оптические свойства поверхностей и в меньшей степени влияют на их функциональные свойства. Поэтому поверхность может обладать хорошей износостойкостью и хорошо выдерживать типичные нагрузки, приводящие к появлению глубоких царапин (порядка долей миллиметра), и тем не менее она может быть чувствительной к микроцарапинам. Другими словами: поверхность с оптимизированной хорошей износостойкостью, как правило, не обязательно является оптимальной в отношении устойчивости к царапинам.

В случае аминосмол постоянно осуществляли попытки их модификации наночастицами, однако они до сих пор не реализованы по причине высоких затрат и технологических трудностей. В отличие от аминосмол, в случае акрилатных смол удалось произвести гораздо более простые модификации наночастицами, которые привели к повышению устойчивости к царапинам. В случае поверхностей с покрытием из акрилатных смол на предшествующем уровне техники достигнута очень высокая устойчивость к царапинам. В качестве примера можно назвать X-add® KR9006 производства компании Nano-X GmbH. Если поверхности из аминосмол и в будущем должны быть конкурентоспособными по отношению к поверхностям из акрилатных смол, то существует потребность в экономически и технически убедительных усовершенствованиях.

Поэтому в основе настоящего изобретения лежит задача разработать особую дисперсию для получения бумаги, импрегнированной смолой, совместно с которой можно было бы добавить устойчивые к истиранию частицы, чтобы полученные поверхности обладали бы повышенной устойчивостью к микроцарапинам. При этом, в частности, задачей настоящего изобретения является получение дисперсии, которую можно было бы перерабатывать со стандартными используемыми смолами, и в которой очень мелкие устойчивые к истиранию частицы со средним размером, лежащим в диапазоне от примерно 18 мкм до 1 мкм (согласно стандарту FEPA 42-2 (2006) для продуктов от F400 до F2000), можно было бы диспергировать очень равномерно. Кроме того, задачей настоящего изобретения является обеспечение способа изготовления ламинатных (многослойных) материалов, которые пригодны для изготовления, например, ламинатных полов, мебельных поверхностей и т.п., а также продукта, полученного этим способом, в котором использовались бы относительно мелкие частицы корунда, и который обладал бы превосходной устойчивостью к царапинам.

Эти задачи решены за счет дисперсии по пункту 1 формулы изобретения, способа получения ламинатного материала по пункту 7 формулы изобретения и ламинатного материала по пункту 12 формулы изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению получена дисперсия для получения импрегнированной (пропитанной) смолой бумаги, которая предпочтительно содержит следующие компоненты в массовых процентах: от 20% до 75% воды; от 10% до 65% частиц корунда с размером зерен от F400 до F2000; от 0,5% до 15% анионного диспергирующего средства или от 0,5% до 15% смеси анионных диспергирующих средств и неионогенных поверхностно-активных веществ; и от 0,01% до 2% загущающего средства.

Предпочтительно дисперсия содержит следующие компоненты в массовых процентах: от 30% до 75% воды; от 10% до 65% частиц корунда с размером зерен от F400 до F2000 (согласно стандарту FEPA - Federation of European Producers of Abrasives, Федерация Европейских производителей абразивов); от 0,05% до 5% анионного диспергирующего средства и/или от 0,1% до 5% неионогенных поверхностно-активных веществ; от 0,05% до 5% полиакрилата натрия и от 0,01% до 2% загущающего средства.

Показано, что в такой дисперсии относительно мелкие частицы корунда с размером зерен от всего F400 до F2000 (соответствует размеру зерен от примерно 18 мкм до примерно 1 мкм) могут быть очень равномерно диспергированы и в течение длительного времени оставаться в дисперсии, то есть не оседать и не образовывать агломераты. Однако еще важнее то, что эта дисперсия очень хорошо взаимодействует со стандартными смолами, в частности - с аминосмолами, без возникновения проблем, описанных на предшествующем уровне техники, таких как оседание частиц корунда, помутнение смолы или недостаточное пленкообразование и т.п. Дисперсия по настоящему изобретению позволяет использование частиц корунда с указанным малым размером зерен, которые при правильном применении неожиданно приводят к поверхностям с очень хорошей устойчивостью к микроцарапинам (устойчивостью к истиранию) уже при очень небольших добавленных количествах.

Обычно в том случае, если необходимо достигнуть особенно высоких значений износостойкости, предпочтительны частицы с большим диаметром. Однако крупные частицы не приводят к улучшенным значениям устойчивости к царапинам, то есть, хотя крупные частицы хорошо защищают против больших и сильных механических воздействий, они не могут препятствовать образованию микроцарапин (глубиной до 6 мкм), которые, например, могут возникать из-за процессов очистки с использованием ткани.

В целом, дисперсия предпочтительно имеет следующий состав или содержит следующие компоненты (в массовых процентах): от 35% до 70% воды; от 20% до 60% частиц корунда с размером зерен от F400 до F2000; от 0,06% до 4% анионного диспергирующего средства; от 0,06% до 4% полиакрилата натрия; от 0,15% до 4% неионогенных поверхностно-активных веществ и от 0,02% до 2% загущающего средства.

Еще более предпочтительна дисперсия, которая имеет следующий состав или содержит следующие компоненты (в массовых процентах): от 40% до 68% воды; от 30% до 58% частиц корунда с размером зерен от F400 до F2000; от 0,07% до 3,5% анионного диспергирующего средства; от 0,07% до 3,5% полиакрилата натрия; от 0,2% до 3,5% неионогенных поверхностно-активных веществ и от 0,03% до 2% загущающего средства.

В качестве загущающего средства предпочтительно используют слоистые силикаты и/или полисахариды.

Кроме того, показано, что особенно хорошее включение мелких частиц в последующую матрицу смолы возможно в том случае, если используемые частицы корунда силанизированы.

В принципе, дисперсия по настоящему изобретению позволяет использование даже частиц корунда с размером зерен от всего F500 до F2000, и наиболее предпочтительно размер частиц лежит в диапазоне от F600 до F1000. Специалистам в данной области техники известны обозначения F400, F600 и т.д. для определения размеров зерен согласно стандарту FEPA 42-2 (2006).

Настоящее изобретение также относится к способу изготовления ламинатного материала, который можно использовать для изготовления мебели и половых панелей, который включает следующие стадии:

Исходной базой для способа изготовления по настоящему изобретению является дисперсия, описанная выше. Эту дисперсию добавляют в водную, то есть жидкую, композицию смолы (предпочтительно - композицию аминосмолы), при этом предпочтительно на 100 кг смолы (в пересчете на содержание твердых веществ в жидкой композиции смолы) добавляют от 0,5 кг до 7 кг дисперсии, более предпочтительно - от 0,5 кг до 5 кг, и наиболее предпочтительно - от 0,6 кг до 3 кг. В качестве расчетной базы при этом должно служить содержание твердых веществ в смоле. Такие смолы на рынке продают в форме водного раствора, в котором содержание твердых веществ, как правило, варьируется в диапазоне от 50% до 60%. Содержание твердых веществ указано поставщиками таких смесей смол или может быть определено способом, известным специалистам в данной области техники. Например, здесь можно сослаться на стандарт EN 827(2005.7.6.1), в котором регламентировано определение содержания твердых веществ в связующих. После перемешивания и гомогенного распределения дисперсии в композиции смолы этой смесью импрегнируют бумагу, например - посредством валкового нанесения. Бумагу также можно пропустить через ванну со смесью смол. Затем импрегнированную таким образом бумагу накладывают, например, на несущую плиту из дерева или древесного материала и отверждают на этой несущей плите под действием тепла и давления. Смолой при этом предпочтительно является аминосмола, а именно, в частности, меламиновая смола и/или мочевинная (карбамидная) смола, которые обычно используют при изготовлении ламинатных полов. Само собой разумеется, что могут быть осуществлены другие дополнительные стадии способа.

При изготовлении слоистых материалов комбинируют, например, пропитанные фенольной смолой крафт-бумаги, при этом их количество и граммаж зависят от желаемой конечной толщины материала. На эти опорные слои крафт-бумаги накладывают пропитанную аминосмолой декоративную бумагу, а в качестве самого верхнего слоя используют оверлейное покрытие. Это оверлейное покрытие импрегнируют, например, композицией смолы, содержащей дисперсию. Если оверлейное покрытие не используют, то декоративная бумага также может быть пропитана композицией смолы, содержащей дисперсию. Затем составной материал прессуют способом, известным специалисту в данной области техники, с использованием тепла и давления.

Оказалось, что для получения дисперсии по настоящему изобретению предпочтительна относительно высокая скорость сдвига при перемешивании дисперсии, а именно, в частности, если дисперсию перед включением в смесь смол перемешивают по меньшей мере в течение 10 минут со скоростью сдвига, равной по меньшей мере 10 м/с, предпочтительно - по меньшей мере 12 м/с, и наиболее предпочтительно - по меньшей мере 15 м/с.

С использованием дисперсии по настоящему изобретению или способа изготовления по настоящему изобретению можно получить ламинатные материалы, обладающие новыми и до сих пор недостижимыми свойствами. Ламинаты или ламинатные (многослойные) материалы, изготовленные с использованием дисперсии по настоящему изобретению или способа изготовления по настоящему изобретению, обладают превосходной устойчивостью к царапинам, причем они содержат лишь очень мелкие устойчивые к истиранию частицы с размером зерен от F400 до F2000, и, кроме того, эти частицы предпочтительно добавляют в исключительно малом количестве, а именно - от 0,3 г/м2 до 3 г/м2, предпочтительно - от 0,3 г/м2 до 2 г/м2, еще более предпочтительно - от 0,4 г/м2 до 1,5 г/м2, и наиболее предпочтительно - от 0,4 г/м2 до 1 г/м2.

Соответственно, настоящее изобретение также относится к ламинатным (многослойным) материалам, содержащим несущую плиту из дерева, древесного материала или слоистого материала, причем лицевая сторона несущей плиты предпочтительно в самом верхнем слое содержит бумагу, импрегнированную аминосмолой, которая содержит частицы корунда с размером зерен в диапазоне от F400 до F2000. Такая прессованная поверхность обладает устойчивостью к микроцарапинам согласно стандарту EN 16094: 2012-04, равной по меньшей мере MSR-A2, предпочтительно - MSR-A1, и, кроме того, обладает классом прочности, равным по меньшей мере MSR-B2, и предпочтительно - даже MSR-B1. Ламинат получают посредством импрегнирования бумаги вышеописанным способом, а именно - дисперсией по настоящему изобретению, которую вводят в жидкую композицию смолы в определенном количественном соотношении. Если ламинатный материал по настоящему изобретению должен служить, например, в качестве напольного покрытия или предназначен для изготовления напольного покрытия, то дополнительно могут быть достигнуты высокие значения износостойкости, для чего дополнительно наносят, например, корунд с размером зерен в диапазоне от 40 мкм до 140 мкм известным способом.

Несущая плита или несущий слой предпочтительно состоит из плиты, изготовленной из MDF или HDF, с толщиной плиты, лежащей в диапазоне от 4 мм до 40 мм, а используемой смолой предпочтительно также является аминосмола, в частности - меламиновая смола и/или мочевинная смола.

Далее изобретение будет более подробно разъяснено на основании нескольких примеров его осуществления.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Получение дисперсии, содержащей микрочастицы корунда

Приготовили смесь 40 кг воды, 4 кг низкоэтоксилированного жирного спирта (например, Lutensol TO3 производства компании BASF), 4 кг диоктилсульфосукцината натрия (Lutensit А-ВО производства компании BASF), 4 кг полиакрилата натрия (например, Lopon LF производства компании ИЛ Giulini). Затем при перемешивании добавили 47,5 кг корунда с размером зерен F1000. После этого добавили 0,5 кг слоистого силиката (соответствует загущающему средству) (Bentone EW производства компании Elementis). Затем смесь диспергировали в течение 10 минут со скоростью сдвига, равной 15 м/мин. Вместо слоистого силиката можно добавить такие же количества полисахаридов (гуммиарабика или муки из плодов рожкового дерева). Также можно использовать комбинации гуммиарабика и Bentone EW.

Пример 2

Получение композиции смолы для импрегнирования

В качестве исходной основы служили дисперсия с микрочастицами корунда из Примера 1 и 90 кг коммерчески доступной меламин-формальдегидной пропиточной смолы с содержанием твердых веществ, равным 60%. Смолу смешали с 0,37 кг подходящего отвердителя меламиновой смолы, 0,21 кг поверхностно-активного вещества, 0,45 кг разделительного средства и 8,15 кг воды. Время отверждения должно было лежать в диапазоне от 5:00 минут до 5:30 минут. При перемешивании добавили 0,82 кг дисперсии с микрочастицами корунда, описанной в Примере 1 (это соответствует 1,52 кг дисперсии на 100 кг твердых веществ пропиточной смолы). Полученную таким образом смесь смол загрузили в пропиточную ванну коммерчески доступного пропиточного канала.

Пример 3

Изготовление ламинатного пола с устойчивой к микроцарапинам поверхностью

Содержащую частицы корунда оверлейную бумагу с граммажем, равным 60 г/м2, пропитали композицией смолы из Примера 2. Для этого установили расход смолы, равный 280%, то есть поверхностная плотность импрегната составила 228 г/м2. Под импрегнатом в данном случае специалист в данной области техники понимает импрегнированную бумагу после просушивания, но до отверждения смолы. Измерение также производят после просушивания импрегнированной бумаги. Это обусловлено практическими причинами, поскольку в промышленных установках сразу же после пропиточной ванны или пропиточного канала следует сушильное устройство, так что получение образцов для измерения содержания смолы обычно возможно или целесообразно лишь после сушки. Из полученного образца затем вырезают, например, лист площадью 100 см2 и взвешивают его. Разность между массой исходной бумаги (в данном случае - 60 г/м2) и результатом взвешивания примерно соответствует нанесенному количеству смолы (случайные различия неизбежной остаточной влажности после сушки очень малы и не значимы). В данном примере импрегнат в высушенном состоянии содержал примерно 168 г/м2 нанесенной смолы (280% от 60 г/м2). Затем импрегнат переработали следующим образом: на нижнюю сторону несущей плиты из HDF толщиной 8 мм нанесли импрегнированную стандартным способом стабилизирующую бумагу, а на верхнюю сторону несущей плиты - импрегнированную стандартным способом декоративную бумагу. На эту декоративную бумагу затем наложили в качестве самого верхнего слоя импрегнированную оверлейную бумагу. Эту многослойную структуру поместили в короткотактный пресс и прессовали в течение 15 с при 185°С. После охлаждения и выдерживания полученной таким образом плиты из ламинатного материала с покрытием произвели разрезание и известное профильное фрезерование с получением половых панелей. Полученная таким образом половая панель соответствует классу износостойкости АС5 согласно EN 13329 и наивысшему уровню устойчивости к микроцарапинам MSR-A1 или MSR-B1 согласно EN 16094.

Пример 4

Изготовление слоистого материала с устойчивой к микроцарапинам поверхностью

Оверлейную бумагу с плотностью 25 г/м2 импрегнировали композицией смолы, описанной в Примере 2. Нанесение смолы было установлено равным 300%, то есть плотность импрегната составила примерно 100 г/м2. Затем двухленточный пресс (например, производства компании Firma Hymmen) загрузили снизу вверх следующим образом: пергаментная бумага плотностью 50 г/м2, два пропитанных фенольной смолой основных слоя с плотностью каждого, равной 278 г/м2, декоративная бумага, пропитанная меламиновой смолой и описанная выше оверлейная бумага. Эту многослойную структуру пропустили через двухленточный пресс при температуре поверхности, равной 180°С, со скоростью, равной 12 м/мин. Полученный таким образом ламинатный материал или ламинат отшлифовали с обратной стороны и наклеили на древесно-стружечную плиту толщиной 38 мм. Таким образом получили кухонную рабочую поверхность с высочайшим уровнем устойчивости к микроцарапинам MSR-A1 и MSR-B1 согласно EN 16094. В сравнительном испытании со стандартной поверхностью из меламиновой смолы получили лишь уровень MSR-A3 и MSR-B4.

Пример 5

Изготовление древесно-стружечной плиты с покрытием для мебельных

поверхностей

Декоративную бумагу с рисунком дубовой древесины и граммажем, равным 70 г/м2, импрегнировали композицией пропиточной смолы из Примера 2. Нанесение смолы составило 135%, то есть плотность импрегната составила примерно 164,5 г/м2 (то есть 70 г/м2 бумаги плюс 94,5 г/м2 нанесенной смолы). На древесно-стружечную плиту толщиной 18 мм с обеих сторон наложили декоративный импрегнат и спрессовали в короткотактном прессе в течение 18 с при 185°С. Полученный таким образом ламинатный материал имел поверхность с высочайшим уровнем устойчивости к микроцарапинам MSR-A1 и MSR-B1.

Приведенные примеры осуществления настоящего изобретения подтверждают, что абсолютно неожиданно при описанном образе действий с крайне малыми добавками микрочастиц корунда можно получить высочайший уровень устойчивости к микроцарапинам. Например, в Примере 5 содержание микрочастиц корунда составляет 0,7 г/м2. При этом процесс очень стабилен, в пропиточной ванне не происходит образования осадка, также не требуются длительные производственные циклы. Другим преимуществом крайне низкой концентрации микрочастиц корунда, естественно, является то, что отсутствует неблагоприятное влияние на последующие процессы переработки, а также то, что поверхность остается в высокой степени прозрачной и не замутненной вспомогательными веществами.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Далее изобретение будет более подробно разъяснено на основе графических материалов, причем

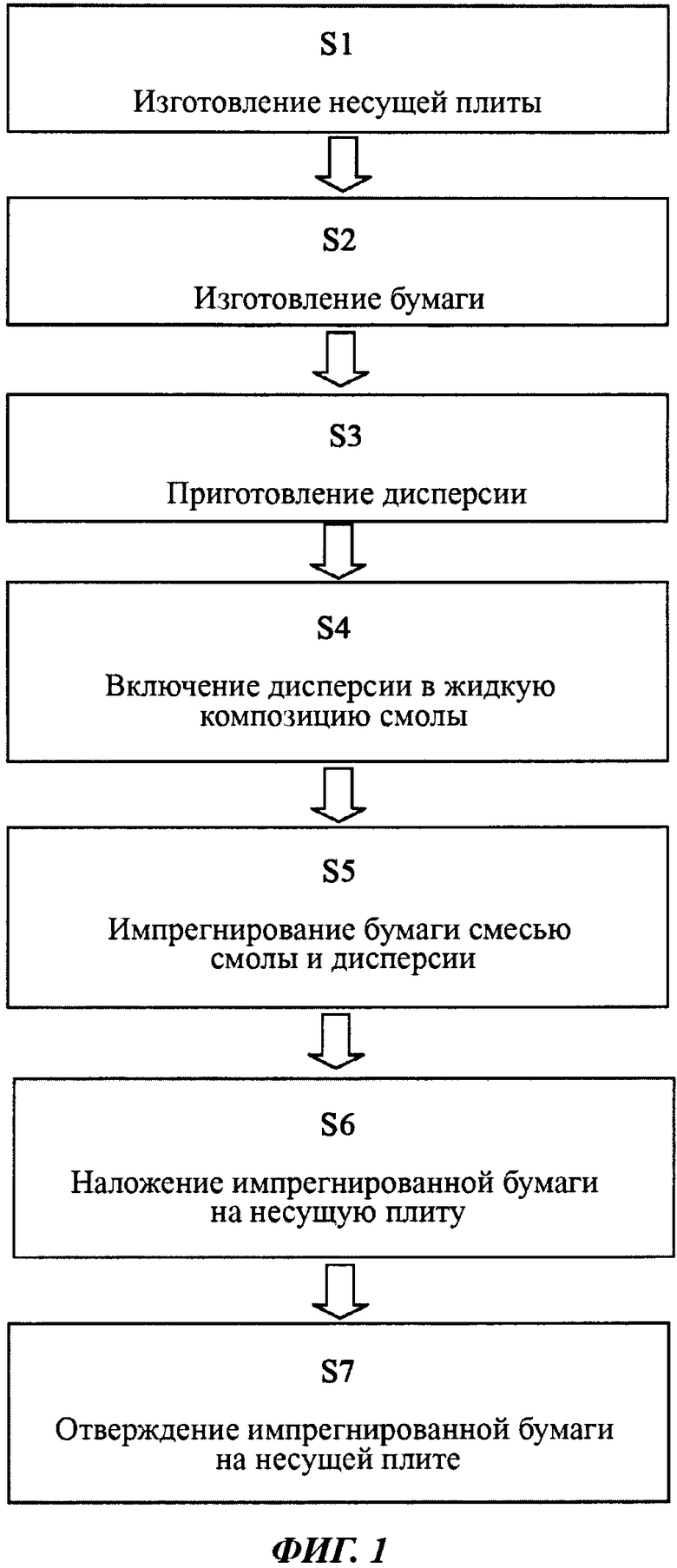

Фиг. 1 является блок-схемой способа по настоящему изобретению.

На Фиг. 1 изображен пример осуществления способа по настоящему изобретению. Специалисту в данной области техники очевидно, что стадии с S1 по S7 представленного способа не обязательно должны идти в указанном порядке, а могут быть реализованы в любой логичной последовательности. В частности, например, не обязательно, чтобы стадии S1 и S2 имели место перед стадиями S3 и S4. Во время первой стадии S1 примера способа изготавливают несущую плиту из MDF, например - MDF-плиту толщиной 6 мм. Во время стадии S2 изготавливают бумагу, например - декоративную бумагу, то есть лист бумаги с напечатанным на нем декоративным рисунком. Затем во время стадии S3 получают дисперсию по настоящему изобретению согласно приведенным выше данным и во время стадии S4 ее добавляют в жидкую композицию смолы, состоящую из меламиновой смолы и стандартных добавок, и перемешивают. Во время стадии S5 эту смесь смолы и дисперсии наносят на бумагу и пропитывают бумагу этой смесью. Импрегнированную таким образом бумагу подвергают промежуточной сушке и затем накладывают на несущую плиту из MDF. В ленточном прессе под действием тепла и давления импрегнированная бумага отверждается на несущей плите, так что образуется ламинатный материал, обладающий превосходной устойчивостью к микроцарапинам, который можно переработать дальше, например - в половые панели или мебельные плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНАТА | 2015 |

|

RU2691045C2 |

| ИЗНОСОСТОЙКАЯ ДЕКОРАТИВНАЯ ПЛЕНКА, В ЧАСТНОСТИ, ЗАЩИТНЫЙ СЛОЙ С ОСОБЫМ ОПТИЧЕСКИМ ЭФФЕКТОМ | 2008 |

|

RU2408465C2 |

| ДЕКОРАТИВНАЯ БУМАГА С НАНЕСЕННЫМ НА НЕЕ КОРУНДОМ, ПОКРЫТЫМ АДГЕЗИВОМ | 2003 |

|

RU2331583C2 |

| СПОСОБ ОТДЕЛКИ ПЛИТЫ НА ОСНОВЕ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2681098C2 |

| ИМПРЕГНИРОВАНИЕ ГИБРИДНЫМИ СМОЛАМИ | 2009 |

|

RU2475506C2 |

| ДЕКОРАТИВНАЯ БУМАГА, СОДЕРЖАЩАЯ ЭЛЕКТРИЧЕСКИ ЗАРЯЖЕННЫЕ ВОЛОКНА | 2004 |

|

RU2337836C2 |

| УСТРОЙСТВО ДЛЯ РАССЕИВАНИЯ ЧАСТИЦ ПО ПОВЕРХНОСТИ | 2009 |

|

RU2513836C2 |

| МНОГОСЛОЙНАЯ ПЛИТА | 2008 |

|

RU2449894C2 |

| СЛОИСТЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПЛАСТИНЧАТЫЕ МИНЕРАЛЫ | 2010 |

|

RU2525418C2 |

| БИОЦИДНАЯ КОМПОЗИЦИЯ И ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ЛАМИНАТЫ, СОДЕРЖАЩИЕ ИХ | 2008 |

|

RU2436305C2 |

Изобретение относится к дисперсии для получения импрегнированных смолой бумаг, которые могут быть использованы для получения устойчивых к истиранию (к микроцарапинам) поверхностей, например поверхностей ламинатных полов, мебельных поверхностей или поверхностей слоистых материалов (слоистых материалов непрерывного прессования (CPL), слоистых материалов высокого давления (HPL)). Кроме того, изобретение относится к способу получения таких поверхностей и к изделиям, полученным соответствующим способом. Дисперсия содержит, в массовых процентах - от 30% до 75% воды, от 10% до 65% частиц корунда с размером зерен от F400 до F2000, от 0,05% до 5% анионного диспергирующего средства, от 0,05% до 5% полиакрилата натрия, от 0,1% до 5% неионогенных поверхностно-активных веществ, от 0,01% до 2% загущающего средства. Эта дисперсия может быть добавлена в жидкую композицию на основе аминосмолы для импрегнирования бумаги. Изобретение обеспечивает создание дисперсии для получения бумаги, импрегнированной смолой, для использования в ламинатах, обладающих устойчивостью к микроцарапинам. 3 н. и 12 з.п. ф-лы, 1 ил., 5 пр.

1. Дисперсия для получения импрегнированной смолой бумаги, содержащая следующие компоненты, мас. %:

- от 30% до 75% воды;

- от 10% до 65% частиц корунда с размером зерен от F400 до F2000;

- от 0,05% до 5% анионного диспергирующего средства;

- от 0,05% до 5% полиакрилата натрия;

- от 0,1% до 5% неионогенных поверхностно-активных веществ;

- от 0,01% до 2% загущающего средства.

2. Дисперсия по п. 1, отличающаяся тем, что компоненты в мас. % являются следующими:

- от 35% до 70% воды;

- от 20% до 65% частиц корунда с размером зерен от F400 до F2000;

- от 0,06% до 4% анионного диспергирующего средства;

- от 0,06% до 4% полиакрилата натрия;

- от 0,15% до 4% неионогенных поверхностно-активных веществ;

- от 0,02% до 2% загущающего средства.

3. Дисперсия по п. 2, отличающаяся тем, что компоненты в мас. % являются следующими:

- от 40% до 68% воды;

- от 30% до 58% частиц корунда с размером зерен от F400 до F2000;

- от 0,07% до 3,5% анионного диспергирующего средства;

- от 0,07% до 3,5% полиакрилата натрия;

- от 0,2% до 3,5% неионогенных поверхностно-активных веществ;

- от 0,03% до 2% загущающего средства.

4. Дисперсия по п. 1, отличающаяся тем, что загущающее средство содержит слоистый силикат или полисахарид и предпочтительно является слоистым силикатом или полисахаридом.

5. Дисперсия по п. 1, отличающаяся тем, что частицы корунда силанизированы.

6. Дисперсия по п. 1, отличающаяся тем, что частицы корунда имеют размер зерен, лежащий в диапазоне от F500 до F2000, более предпочтительно - от F600 до F1000.

7. Способ изготовления ламинатного материала, включающий следующие стадии:

a) изготовление несущей плиты;

b) изготовление бумаги;

c) приготовление дисперсии по любому из пп. 1-6, или дисперсии, содержащей следующие компоненты в мас. %:

- от 20% до 75% воды;

- от 10% до 65% частиц корунда с размером зерен от F400 до F2000;

- от 0,5% до 15% анионного диспергирующего средства или от 0,5% до 15% смеси анионных диспергирующих средств и неионогенных поверхностно-активных веществ; и

- от 0,01%) до 2% загущающего средства;

d) включение дисперсии в жидкую композицию смолы, причем на 100 кг смолы в пересчете на содержание твердых веществ добавляют от 0,5 кг до 7 кг дисперсии, более предпочтительно - от 0,5 кг до 5 кг, и наиболее предпочтительно - от 0,6 кг до 3 кг; и затем

e) импрегнирование бумаги смесью смолы и дисперсии;

f) наложение импрегнированной бумаги на несущую плиту; и

g) отверждение импрегнированной бумаги на несущей плите.

8. Способ изготовления ламината по п. 7, отличающийся тем, что смола является аминосмолой, в частности меламиновой смолой и/или мочевинной смолой.

9. Способ изготовления ламинатного материала по п. 7, отличающийся тем, что отверждение импрегнированной бумаги осуществляют под действием тепла и/или давления, предпочтительно - в прессе.

10. Способ изготовления ламинатного материала по п. 7, отличающийся тем, что дисперсию перед стадией d) по меньшей мере в течение 10 минут перемешивают со скоростью сдвига, равной по меньшей мере 10 м/с, предпочтительно - по меньшей мере 12 м/с, и наиболее предпочтительно - по меньшей мере 15 м/с.

11. Способ изготовления ламинатного материала по п. 7, отличающийся тем, что несущая плита состоит из дерева, древесного материала или слоистого материала.

12. Ламинатный материал, содержащий несущую плиту, состоящую из дерева, древесного материала или слоистого материала,

- причем по меньшей мере на лицевой стороне несущей плиты находится бумага, импрегнированная смолой, которая

- содержит частицы корунда с размером зерен, лежащим в диапазоне от F400 до F2000, причем

- ламинат обладает устойчивостью к микроцарапинам согласно стандарту EN 16094:2012-04, равной по меньшей мере MSR-A2, предпочтительно - MSR-A1, и классом прочности, равным по меньшей мере MSR-B2, предпочтительно - MSR-B1;

и этот ламинат получен посредством импрегнирования бумаги следующим способом:

a) приготовление дисперсии по любому из пп. 1-6 или дисперсии, содержащей следующие компоненты в мас. %:

- от 20% до 75% воды;

- от 10% до 65% частиц корунда с размером зерен от F400 до F2000;

- от 0,5% до 15% анионного диспергирующего средства или от 0,5% до 15% смеси анионных диспергирующих средств и неионогенных поверхностно-активных веществ; и

- от 0,01% до 2% загущающего средства;

b) включение дисперсии в жидкую композицию смолы, причем на 100 кг смолы в пересчете на содержание твердых веществ добавляют от 0,5 кг до 6 кг дисперсии, более предпочтительно - от 0,5 кг до 5 кг, и наиболее предпочтительно - от 0,6 кг до 4 кг; и затем

е) импрегнирование бумаги смесью смолы и дисперсии.

13. Ламинатный материал по п. 12, отличающийся тем, что смола является аминосмолой, в частности меламиновой смолой и/или мочевинной смолой.

14. Ламинатный материал по п. 12, отличающийся тем, что несущая плита состоит из MDF или HDF и имеет толщину от 4 мм до 40 мм.

15. Ламинатный материал по п. 12, отличающийся тем, что бумага, импрегнированная смолой, имеет содержание корунда в диапазоне от 0,3 г/м2 до 3 г/м2, более предпочтительно - от 0,3 г/м2 до 2 г/м2, еще более предпочтительно - от 0,4 г/м2 до 1,5 г/м2, и наиболее предпочтительно - от 0,4 г/м2 до 1 г/м2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO 2007048731 A1, 03.05.2007 | |||

| Устройство для бурения скважин с уширениями под набивные сваи | 1977 |

|

SU732449A1 |

| US 5362557 A, 08.11.1994. | |||

Авторы

Даты

2018-07-13—Публикация

2013-09-27—Подача