Изобретение относится к горному делу и может быть использовано для формирования техногенного месторождения из отходов обогатительных фабрик с последующей ее отработкой.

Известен способ формирования техногенного месторождения полезных ископаемых (патент RU №2395687, опубл. 27.07.2010 г.)., по которому формирование техногенного месторождения полезных ископаемых начинается с поставки на углесжигающее предприятие марок угля в зависимости от способов сжигания и типов топочных устройств, используемых данным предприятием, причем поставку углей сжигаемых марок осуществляют в зависимости от состава и содержания в них ценных элементов-примесей, техногенное месторождение которых намечено сформировать, а также с учетом возможных способов его последующей разработки и переработки с извлечением ценных компонентов. Затем производят подготовку угля к сжиганию и его сжигание в топочных устройствах с получением тепловой энергии в виде горячей воды или технологического пара и образованием шлакозоловых отходов и их последующее складирование и хранение в шлакозоловых отвалах.

Недостатком способа является то, что формирование техногенного месторождения производится обычным отвалом, что делает невозможным складирование жидких отходов обогатительных фабрик, происходит пыление, а разубоживание при добыче техногенного сырья.

Известен способ формирования и разработки подземного техногенного месторождения (RU патент №95104436, опубл. 10.03.1997 г.), по которому сначала подготавливают подземные пустоты, подают по трубопроводам в подземные пустоты хвосты обогащения с последующей их отработкой. Отработку производят способом выщелачивания.

Недостатком способа является то, что формирование техногенного месторождения в подземных условиях приводит к разубоживанию техногенного сырья, емкость техногенного месторождения ограничивается пустотами в горных выработках, разработка такого месторождения сопровождается сложностью расконсервации горных выработок, проведению дополнительных мероприятий по увеличению их устойчивости, а также размещению горных машин.

Известно создание техногенных месторождений (RU патент №2182964, опубл. 20.07.1998 г.), включающий формирование дренажного, обогащаемого и выщелачиваемого слоев.

Недостатком данного способа является то, что производится валовая укладка техногенного сырья, что приводит к разубоживанию. Слои формируются из сухих отходов, и для размещения в них жидких отходов необходимы мероприятия по их осушению. Формирование техногенного месторождения из сухих отходов может привести к последующему их пылению и засорению прилегающих территорий.

Известен способ формирования и разработки техногенного месторождения (заявка на изобретение RU №94025106, опубл. 10.06.1996 г.), принятый за прототип, в котором подготовленный состав смеси из отходов угля со связующими белитовым шламом и фтористым гипсом посекционно укладывают в трехсекционный склад кольцевого типа и в той же последовательности осуществляют выемку, при этом в первой секции осуществляют укладку и производят обезвоживание состава, во второй секции продолжают осуществлять обезвоживание и осуществляют затвердевание состава, в третьей секции осуществляют выемку готового продукта, предназначение секций меняется по мере разработки готового материала, причем обезвоживание производят дренажом, а высвободившуюся воду выводят через дренажные канавки. Кроме того, применяют съемные перегородки и перемещают их поочередно по кольцу вслед за зоной разработки.

Недостатками этого способа является добавление в углеотходы связующих компонентов (белитовый и фтористый гипс) для его укладки в секции, что приводит к увеличению технологических процессов по укладке отходов, а также примешивание связующих компонентов, что приводит к разубоживанию техногенного сырья, снижению интенсивности разработки техногенного сырья в пределах секций за счет монтажа, демонтажа и переноса перегородок. Формирование техногенного месторождения осуществляется только из сухих отходов, что делает невозможным складирование жидких отходов из-за разлива их по периметру самого месторождения.

Известен винтовой сепаратор (RU патент №63254, опубл. 27.05.2007 г.), содержащий вертикально установленный винтовой желоб, бункер для загрузки исходного материала, установленный над винтовым желобом, и отсекатели продуктов обогащения, установленные в нижней части винтового желоба, верхние витки винтового желоба снабжены приспособлением для нагрева исходного сыпучего материала, перемещающегося по желобу, и испарения содержащейся в нем влаги, и несколькими вибраторами, взаимодействующими с дном этих витков желоба.

Недостатком устройства является низкая производительность, обязательное расположение его в вертикальном положении, затраты на нагрев исходного материала, низкая эффективность работы в условиях отрицательных температур, а также возрастает себестоимость формирования техногенного месторождения из отходов обогатительных фабрик.

Известен винтовой сепаратор (патент RU №2436635, опубл. 14.01.2010 г.), включающий в себя несущий каркас, состоящий из вертикальной осевой станины, пульпоприемник, магнитную систему, создающую магнитную напряженность в зоне разделения продукта обогащения с направлением магнитных сил на выделяемые зерна в сторону оси сепаратора, винтовой желоб, устройство для разделения и вывода продуктов обогащения.

Недостатком данного устройства является то, что при расположении винтового сепаратора в горизонтальном положении разделение подающего материала не будет происходить, низкая производительность по разделению материала, замерзание разделяемого материала в условиях низких температур при самотечном способе подачи разделяемого материала, низкая эффективность разделения при наличии засоряющих компонентов.

Известен газожидкостный сепаратор (патент RU №2583268, опубл. 21.11.2014 г.), принятый за прототип устройства, который включает вертикальный цилиндрический корпус с патрубком подачи газожидкостной смеси, внутренний цилиндр с каналом, сообщенным рядом отверстий, выполненных вдоль центральной оси, с полостью канала и с полостью под нижней поверхностью направляющего аппарата и патрубком для отвода газа, винтовой направляющий аппарат, размещенный между ними и образующий в спиральном канале в потоке газожидкостной смеси участки с флуктуациями в скорости, камеру расширения с патрубком для отвода дегазированной жидкости в нижней части корпуса.

Недостатком данного устройства является низкая степень разделения при использовании материала с засоряющими компонентами, вертикальное положение рабочего органа для эффективного разделения смеси, низкая производительность из-за самотечного способа подачи разделяемого материала, а также замерзание разделяемого материала внутри газожидкостного сепаратора в условиях низких температур.

Техническим результатом способа является эффективное формирование техногенного месторождения с выделением перспективных зон для их разработки, повышение интенсивности, безопасности ведения горных работ, снижение разубоживания при их добыче.

Технический результат достигается тем, что устройством для управления сегрегационным процессом проводят укладку техногенной смеси как односторонним, так и рассредоточенным выпуском по длине секции, в склад прямоугольной формы с расположенными внутри секциями, склад формируется из дамб различных конструкций, секции которого делятся перегородками из скальной вскрыши, ширина перегородки равна минимальной ширине рабочей площадки для размещения на ней горнотранспортного оборудования, длина перегородки равна длине склада с оставлением промежутка между скальной перегородкой и дамбой, равной ширине секции, и соответствует двум радиусам рабочей зоны экскаватора «обратная лопата», выемка техногенной смеси производится нижним черпанием с помощью экскаватора «обратная лопата» в пределах секции с расположением его на дамбе или скальной перегородки секции, а транспортирование техногенного сырья - на обогатительную фабрику для дальнейшей переработки или его использования. Разработку сформированного техногенного месторождения с увеличенной глубиной и емкостью производят экскаватором «обратная лопата», который отрабатывает верхний слой техногенного сырья в пределах секций и перегородку из скальной вскрыши, перестановкой экскаватора на нижний слой перегородки скальной вскрыши с последующей отработкой нижнего слоя техногенного сырья.

Техническим результатом устройства является повышение производительности разделения хвостов обогатительных фабрик цветной или черной металлургии при их складировании при различных положениях (горизонтального или вертикального), снижение влияния температурных условий на разделение.

Технический результат достигается тем, что сплошной винтовой направляющий аппарат располагается внутри цилиндрического корпуса и жестко закрепляется по всему его диаметру, расстояние между витками которого равно диаметру цилиндрического корпуса, с количеством не менее 3 витков, после винтового направляющего аппарата находится зона слоевого деления смеси, длина которой равна от пятидесяти до пятидесяти пяти диаметров цилиндрического корпуса, в которой расположен слоевой делитель, состоящий из полого цилиндра, диаметр которого рассчитывается в зависимости от размера делимой фракции.

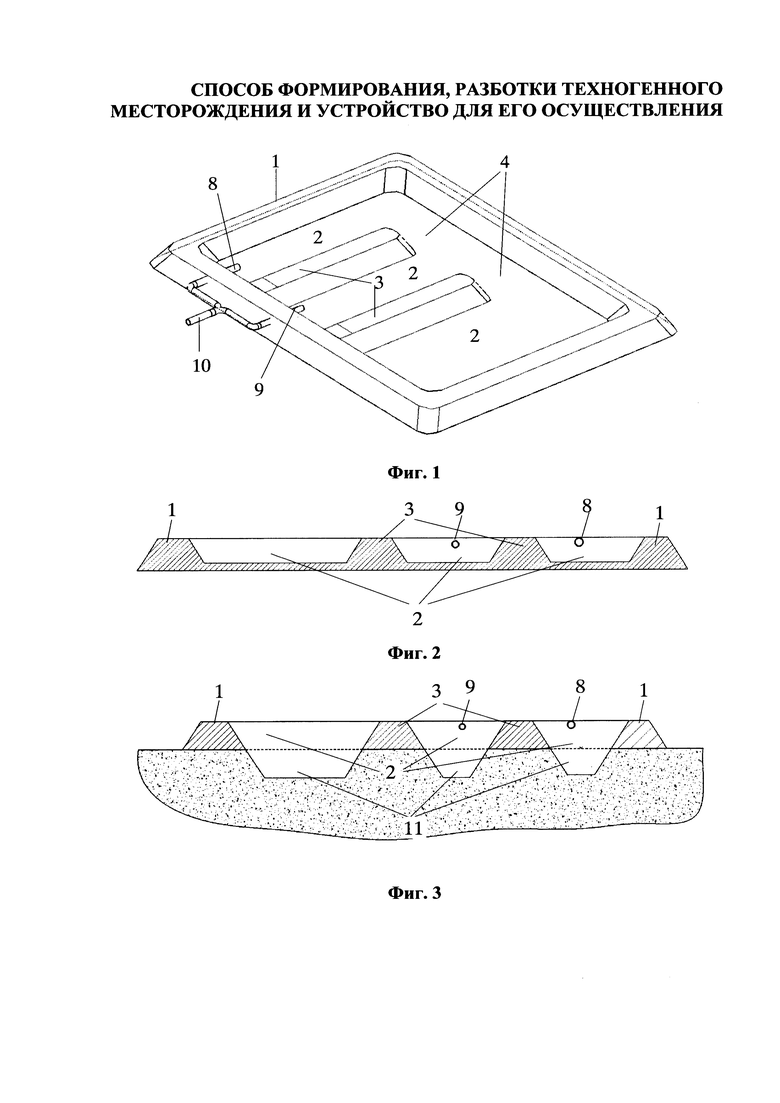

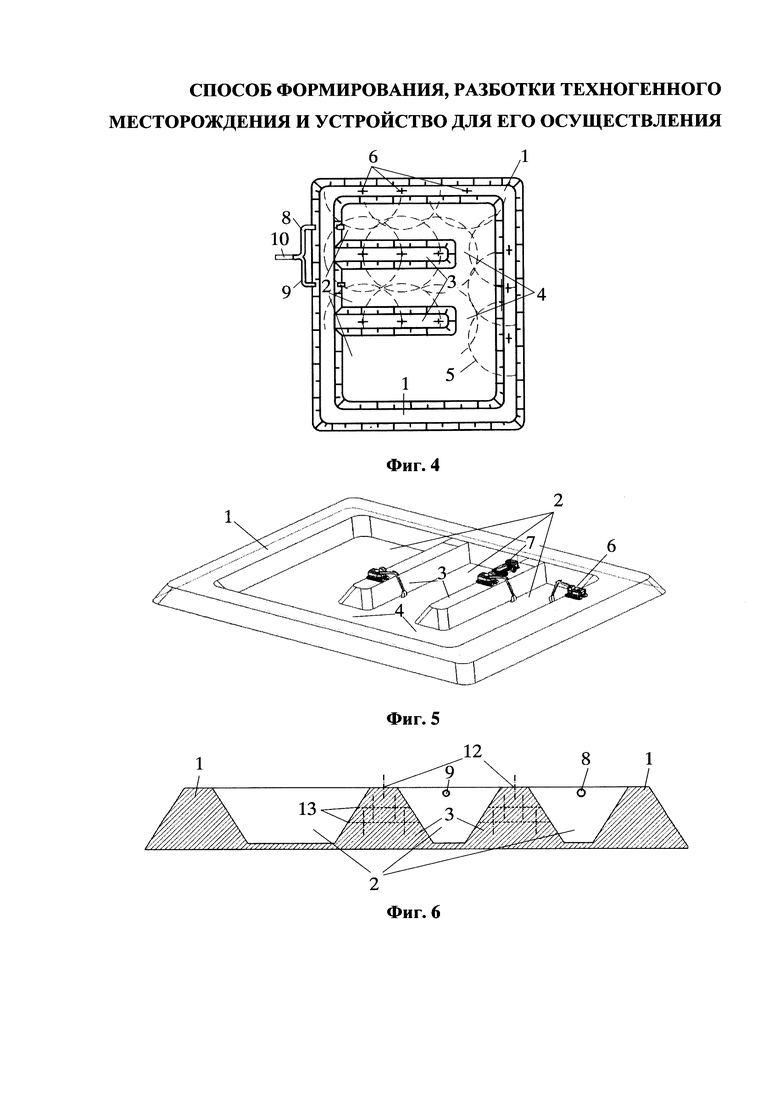

Способ формирования и разработки техногенного месторождения поясняется следующими чертежами:

фиг. 1 - общий вид формирования техногенного месторождения;

фиг. 2 - поперечный разрез формирования техногенного месторождения;

фиг. 3 - поперечный разрез формирования техногенного месторождения с выемкой грунта;

фиг. 4 - сформированное техногенное месторождение в плане с расстановкой экскаваторов;

фиг. 5 - общий вид разработки сформированного техногенного месторождения;

фиг. 6 - поперечный разрез разработки сформированного техногенного месторождения увеличенной глубиной и емкостью;

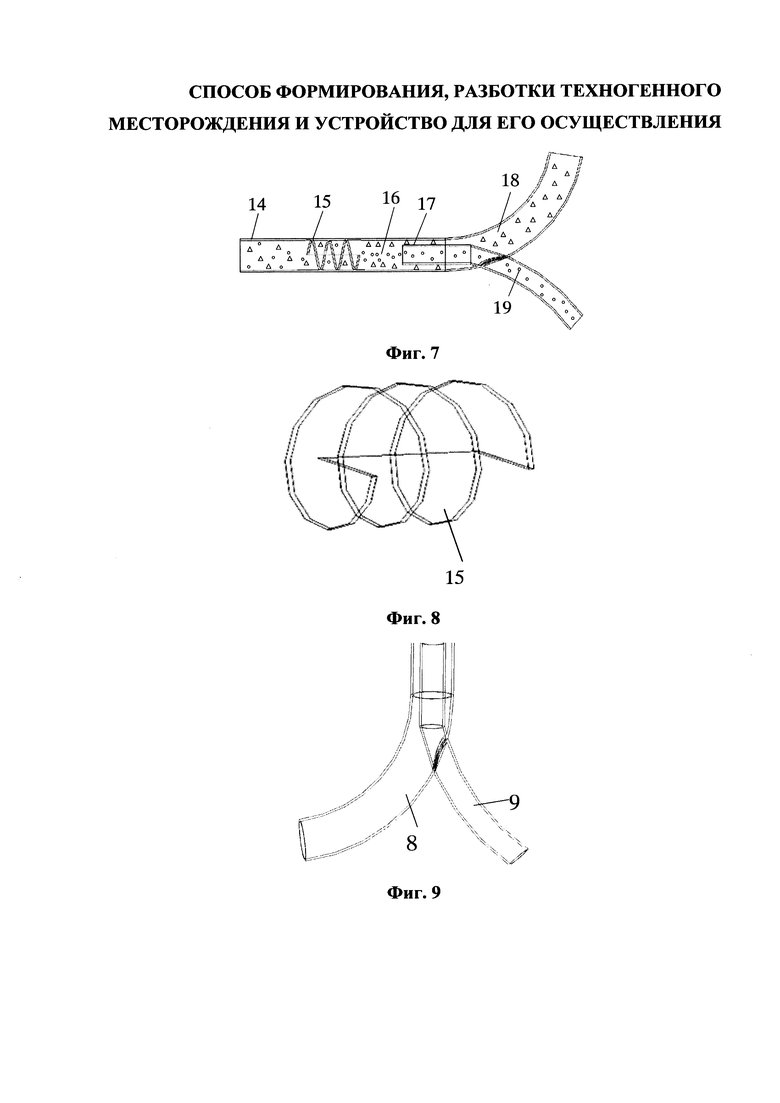

фиг. 7 - продольный разрез установки;

фиг. 8 - сплошной винтовой направляющий аппарат;

фиг. 9 - участок разветвления труб большего диметра с крупной (богатой) фракцией и меньшего диаметра с мелкой (бедной) фракцией, где:

1 - дамба различной конструкции;

2 - секции;

3 - перегородка из скальной вскрыши;

4 - промежуток между скальной перегородкой и дамбой;

5 - радиус рабочей зоны экскаватора;

6 - экскаватор «обратная лопата»;

7 - автосамосвал;

8 - труба с крупной (богатой) фракцией;

9 - труба с мелкой (бедной) фракцией;

10 - устройство по управлению сегрегацией при формировании техногенного месторождения;

11 - выемки в грунте;

12 - местоположение экскаватора;

13 - границы слоевой разработки перегородки из скальной вскрыши;

14 - цилиндрический корпус;

15 - сплошной винтовой направляющий аппарат;

16 - зона турбулентного движения смеси (слоевого деления);

17 - слоевой делитель;

18 - крупная (богатая) фракция;

19 - елкая (бедная) фракция.

Способ осуществляется следующим образом.

Формируется дамба 1 (фиг. 1-5), конструкция которой может быть различной, в виде прямоугольной формы. Полученная емкость разделяется на секции 2 при помощи перегородок из скальной вскрыши 3 (фиг. 1-6). Ширина каждой секции формируется исходя их технических характеристик экскаватора «обратная лопата» и равна его двум радиусам рабочих зон 5 (фиг. 4). Ширина самой перегородки из скальной вскрыши принимается равной минимальной ширине рабочей площадки экскаватора «обратная лопата». Отсыпка перегородки из скальной вскрыши по длине производится с оставлением промежутка 4 между перегородкой из скальной вскрыши 3 (фиг. 1-6) и дамбой 1 (фиг. 1-5), равной двум радиусам рабочих зон экскаватора «обратная лопата». Укладка техногенного сырья может производиться как с одностороннем, так и рассредоточенным выпуском в каждую секцию трубами с крупной (богатой) фракцией 8 или трубами с мелкой (бедной) фракцией 9 техногенного сырья (фиг. 1-6). Разветвление труб 8, 9, выходящие из устройства 10, могут иметь различную конструкцию (фиг. 1-4, 6, 9). Разделение на крупную (богатую) или мелкую (бедную) фракции осуществляется устройством по управлению сегрегацией при формировании техногенного месторождения 10 (фиг. 1, 4), которая делит на крупную (богатую) фракции 8 и мелкую (бедную) фракцию 9 (фиг. 1-4, 6, 9). После заполнения секций 2 (фиг. 1-6), производится разработка техногенного сырья в пределах каждой секции с двух его сторон при помощи экскаватора «обратная лопата» 6 (фиг. 4, 5) на всю глубину секции. Экскавируемое техногенное сырье погружается в автосамосвал 7 (фиг. 5) и транспортируется на обогатительную фабрику для дальнейшей переработки или его использования в различных отраслях промышленности.

Также, разработку сформированного техногенного месторождения в пределах заполненных секций 2 (фиг. фиг. 1-6) можно осуществлять при помощи шагающих экскаваторов (не показан), что может способствовать увеличению глубины разрабатываемой секции и емкости в целом.

При формировании техногенного месторождения в основаниях каждой секции 2 (фиг. 1-6) производится выемка грунта на какую-то глубину с последующим экранированием, с целью увеличения емкости и безопасности эксплуатации техногенного месторождения.

Разработка техногенного месторождения с увеличенной глубиной и емкостью в пределах заполненной секции может осуществляться с помощью экскаватора «обратная лопата» с определенной последовательностью. Сначала отрабатывается верхний слой техногенного сырья на максимальную глубину копания экскаватора «обратная лопата» (не показан), потом снимается верхний слой перегородки из скальной вскрыши 13 (фиг. 6). На снятый слой скальной перегородки устанавливается экскаватор «обратная лопата» 12 (фиг. 6), который нижним черпанием ведет отработку нижележащего слоя техногенного сырья (не показан). Далее операции повторяются, пока не отработают все техногенное сырье.

Устройство выполнено в виде герметичного цилиндрического корпуса 14 с расположенным в нем сплошным винтовым направляющим аппаратом 15 (фиг. 7, 8). Шаг винтового направляющего аппарата равен диаметру цилиндрического корпуса, а его длина равна трем или четырем его шагам. После винтового направляющего аппарата находится зона турбулентного движения смеси (слоевого деления) 16 (фиг. 7) длиной от пятидесяти до пятидесяти пяти диаметров цилиндрического корпуса, затем расположен слоевой делитель 17 (фиг. 7). Разветвление труб большего диметра с крупной (богатой) фракцией и меньшего диаметра с мелкой (бедной) фракцией может иметь различную конструкцию (фиг. 1, 4, 9).

Работа устройства осуществляется следующим образом.

Полидисперсная смесь, транспортируемая по трубопроводу, попадает на участок трубопровода с устройством цилиндрической формы 14 (фиг. 7). Проходя через этот участок, смесь попадает на сплошной винтовой направляющий аппарат 15 (фиг. 7, 8) с шагом, равным диаметру цилиндрического корпуса, и длиной, равной трем или четырем его шагам, где из ламинарного движения преобразуется в турбулентное. Выходя из этого аппарата 15 (фиг. 7, 8), оно попадает в зону турбулентного движения смеси (слоевого деления) 16 (фиг. 7) длиной от пятидесяти до пятидесяти пяти диаметров цилиндрического корпуса, где под действием осевых, окружных скоростей, а также центробежных сил происходит разделение, где крупная (богатая) фракция транспортируется по трубе большего диаметра 18, а мелкая (бедная) фракция транспортируется по трубе меньшего диаметра 19 (фиг. 7). Разветвление труб с крупной (богатой) и мелкой (бедной) фракцией может иметь различные конструкции (фиг. 1, 4, 9). Разделенные фракции в слоевом потоке поступают в слоевой делитель 17 (фиг. 7), который в свою очередь направляет их в разные направления.

В результате применения данного способа и устройства значительно уменьшается разубоживание техногенного сырья, повышается безопасность ведения горных работ, интенсивность ведения горных работ на техногенном месторождении, комплексность их использования, а также значительно снижаются затраты на разработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199011C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2199665C1 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕХНОГЕННОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2513816C1 |

| СПОСОБ ДОБЫЧИ МЕТАЛЛОВ ИЗ ХРАНИЛИЩ ЛЕЖАЛЫХ ОТХОДОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2012 |

|

RU2490465C1 |

| СПОСОБ ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2008 |

|

RU2375576C1 |

| Способ отвалообразования при разработке месторождений полезных ископаемых | 1989 |

|

SU1721241A1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2384706C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2017 |

|

RU2642903C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2000 |

|

RU2184234C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2011 |

|

RU2466274C1 |

Изобретение относится к горному делу и может быть использована для формирования техногенного месторождения из отходов обогатительных фабрик с последующей ее отработкой. Техническим результатом является повышение производительности разделения хвостов обогатительных фабрик цветной или черной металлургии при их складировании при различных положениях, снижение влияния температурных условий на разделение. Способ включает укладку смеси в секции и их выемку в пределах одной секции. При этом устройством для управления сегрегационным процессом проводят укладку техногенной смеси как односторонним, так и рассредоточенным выпуском по длине секции, в склад прямоугольной формы с расположенными внутри секциями, склад формируется из дамб различных конструкций, секции которого делятся перегородками из скальной вскрыши, ширина перегородки равна минимальной ширине рабочей площадки для размещения на ней горнотранспортного оборудования, длина перегородки равна длине склада с оставлением промежутка между скальной перегородкой и дамбой, равной ширине секции, и соответствует двум радиусам рабочей зоны экскаватора «обратная лопата», выемка техногенной смеси производится нижним черпанием с помощью экскаватора «обратная лопата» в пределах секции с расположением его на дамбе или скальной перегородки секции, а транспортирование техногенного сырья - на обогатительную фабрику для дальнейшей переработки или его использования. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Способ формирования и разработки техногенного месторождения, включающий укладку смеси в секции и их выемку в пределах одной секции, отличающийся тем, что устройством для управления сегрегационным процессом проводят укладку техногенной смеси как односторонним, так и рассредоточенным выпуском по длине секции, в склад прямоугольной формы с расположенными внутри секциями, склад формируется из дамб различных конструкций, секции которого делятся перегородками из скальной вскрыши, ширина перегородки равна минимальной ширине рабочей площадки для размещения на ней горнотранспортного оборудования, длина перегородки равна длине склада с оставлением промежутка между скальной перегородкой и дамбой, равной ширине секции, и соответствует двум радиусам рабочей зоны экскаватора «обратная лопата», выемка техногенной смеси производится нижним черпанием с помощью экскаватора «обратная лопата» в пределах секции с расположением его на дамбе или скальной перегородки секции, а транспортирование техногенного сырья на обогатительную фабрику - для дальнейшей переработки или его использования.

2. Способ формирования и разработки техногенного месторождения по п. 1, отличающийся тем, что формирование техногенного месторождения осуществляется путем выемки части грунта в основании секций с укладкой экранирующего слоя в складе прямоугольной формы.

3. Способ формирования и разработки техногенного месторождения по п. 1, отличающийся тем, что разработку сформированного техногенного месторождения с увеличенной глубиной и емкостью производят экскаватором «обратная лопата», который отрабатывает верхний слой техногенного сырья в пределах секций и перегородку из скальной вскрыши, перестановкой экскаватора на нижний слой перегородки скальной вскрыши с последующей отработкой нижнего слоя техногенного сырья.

4. Устройство для управления сегрегационным процессом при осуществлении способа формирования техногенного месторождения по п. 1, содержащий цилиндрический корпус с расположенным в нем сплошным винтовым направляющим аппаратом, отличающееся тем, что сплошной винтовой направляющий аппарат располагается внутри цилиндрического корпуса и жестко закрепляется по всему его диаметру, расстояние между витками которого равно диаметру цилиндрического корпуса, с количеством не менее 3 витков, после винтового направляющего аппарата находится зона слоевого деления смеси, длина которой равна от пятидесяти до пятидесяти пяти диаметров цилиндрического корпуса, в которой расположен слоевой делитель, состоящий из полого цилиндра, диаметр которого рассчитывается в зависимости от размера делимой фракции.

| RU 94025106 A1, 10.06.1996 | |||

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2014 |

|

RU2583268C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕХНОГЕННОГО МЕСТОРОЖДЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2009 |

|

RU2409741C2 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕХНОГЕННОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2513816C1 |

| US 4448690 A1, 15.05.1984. | |||

Авторы

Даты

2018-07-17—Публикация

2017-08-01—Подача