Изобретение относится к оптике, а именно к устройствам дифракционных решеток, выполненным на основе алмаза [1, 2]. Использование алмаза в оптике связано с его высокой радиационной (лучевой) стойкостью, а также высокой теплопроводностью. Алмазные оптические элементы, обладая окном прозрачности в широком диапазоне длин волн от 0.2 до 5 мкм, могут работать при резких перепадах температуры, в агрессивной химической среде, при этом сохраняя свои характеристики. На практике алмазные дифракционные элементы используются:

- для преобразования пучков высокомощных лазеров, например, непрерывного СО2-лазера, на котором удается использовать плотности мощности освещающего пучка до 20 кВт/см2, с целью их применения для резки, сварки, закалки и других промышленных технологических операций [1-4];

- для создания фотонно-кристаллических резонаторов с целью реализации квантовых механизмов хранения информации в устройствах интегральной оптики видимого диапазона [5], и др.

Известно устройство, выбранное в качестве аналога, выполненное в виде дифракционной решетки, изготовленное из плоской прозрачной подложки и нанесенной на нее оптически непрозрачной пленки, имеющей кольцеобразную полупрозрачную зону, состоящую из чередующихся концентрических штрихов (патент РФ №2226284, опубликовано 27.03.2004).

Недостатком аналога является то, что в такой дифракционной решетке имеются, непрозрачные области (непрозрачные пленки), которые, будучи не алмазными, не способны выдерживать мощные световые потоки подобно алмазу, и поэтому будут разрушаться.

Известно [6] устройство, содержащее на поверхности пленки поликристаллического синтетического алмаза двумерные периодические структуры в виде решетки, сформированной импульсным лазерным испарением. При наносекундных воздействиях интерференционного ультрафиолетового излучения эксимерного XeCl лазера на длине волны 308 нм в результате стимулированного испарения на локальных участках поверхности алмазной пленки создаются глубокие повреждения в области непрозрачных включений между отдельными зернами.

Эта периодическая структура, способная выполнять функцию оптической дифракционной решетки, является наиболее близкой к заявляемому техническому решению и поэтому выбрана в качестве прототипа.

Недостатком прототипа является:

- периодическая структура, выполненная в виде решетки, описанная в прототипе [6], может быть сформирована только на поликристаллическом алмазе, характеризуемом наличием в образце непрозрачных включений между отдельными зернами. Эта технология не пригодна для формирования оптической дифракционной решетки на природном или искусственном монокристаллическом алмазе.

Решаемая техническая задача в заявляемом техническом решении заключается в обеспечении возможности изготовления алмазной дифракционной решетки на монокристаллическом алмазе с возможностью ее использования как для отраженного, так и для проходящего света.

Поставленная задача в предлагаемом техническом решении в алмазной дифракционной решетке для видимого диапазона, содержащей алмазную подложку с внедренной в ее поверхность дифракционной периодической микроструктурой, достигается тем, что элементами дифракционной периодической микроструктуры являются графитизированные области алмаза, подвергнутые ионному облучению ионами бора и характеризуемые другой диэлектрической проницаемостью относительно материала подложки.

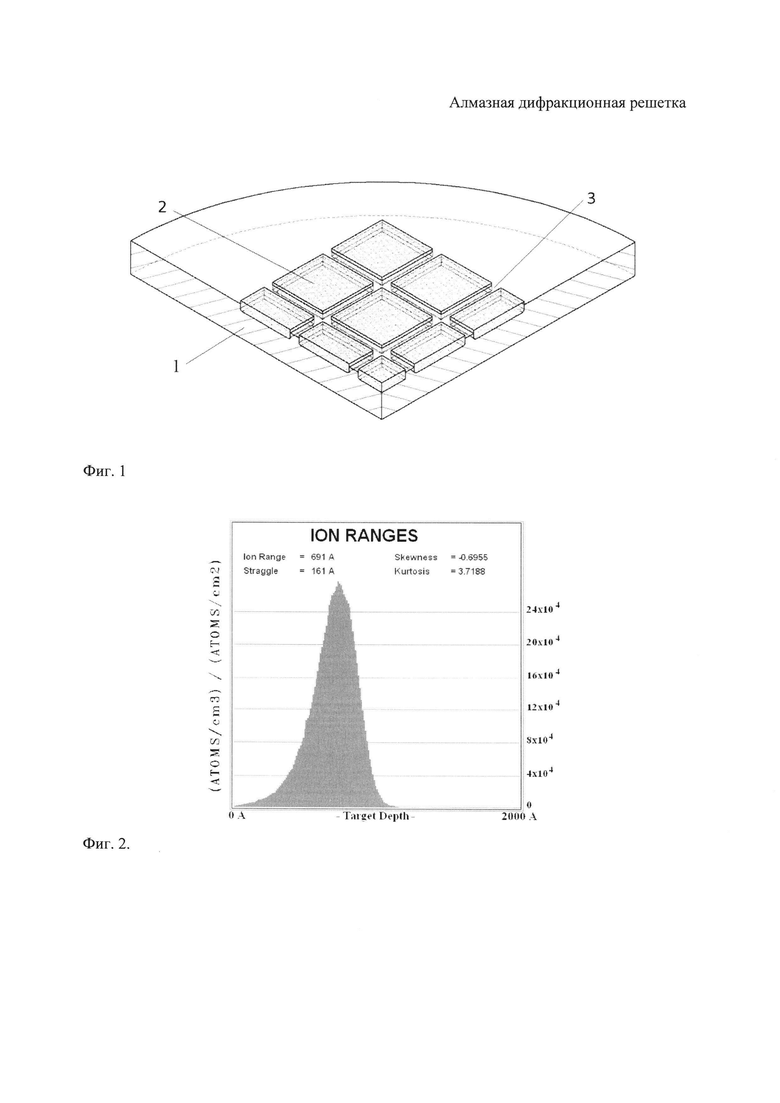

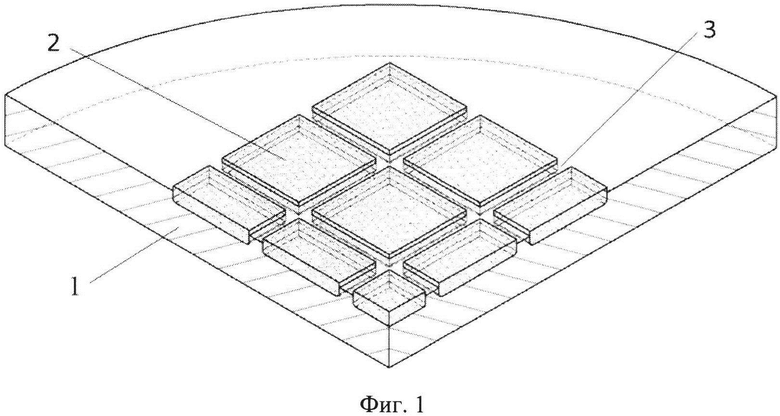

На фиг. 1 показан чертеж в изометрии фрагмента алмазной дифракционной решетки (изделия), содержащей: 1 - алмазную подложку; 2 - графитизированные ячейки подложки, имплантированные ионами бора; 3 - необлученные перегородки из алмаза между ячейками.

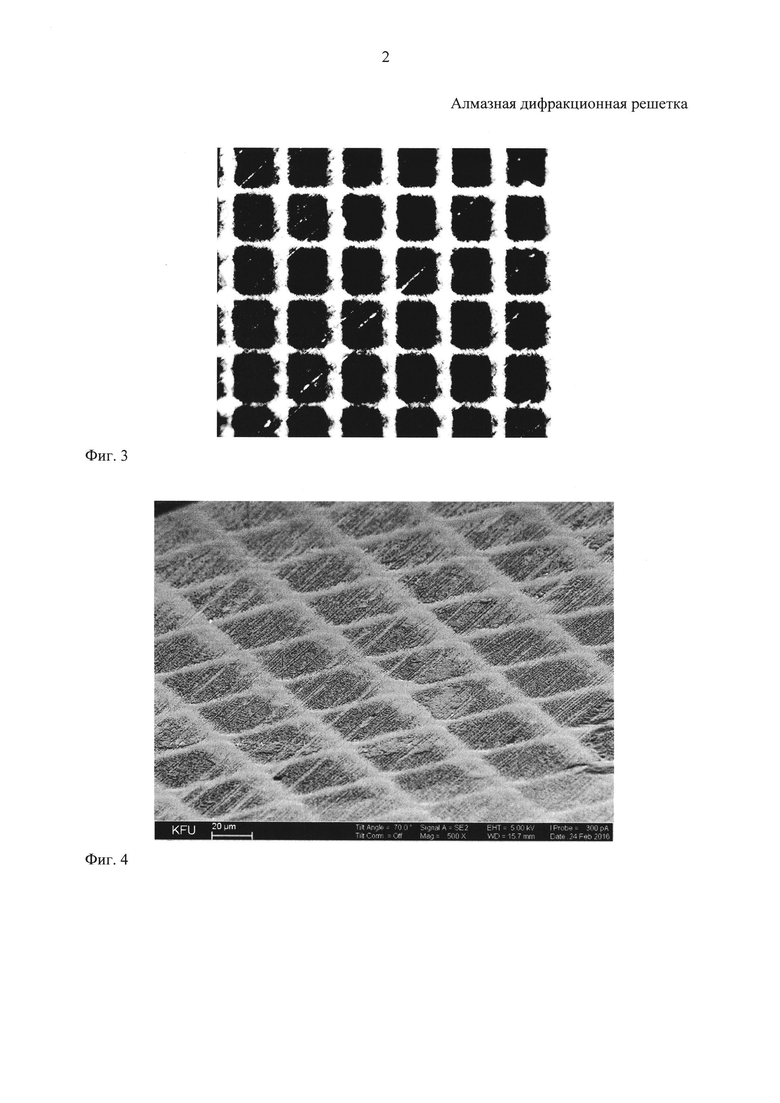

На фиг. 2 показано рассчитанное распределение имплантированного бора по глубине в алмазе, при энергии облучения 40 кэВ.

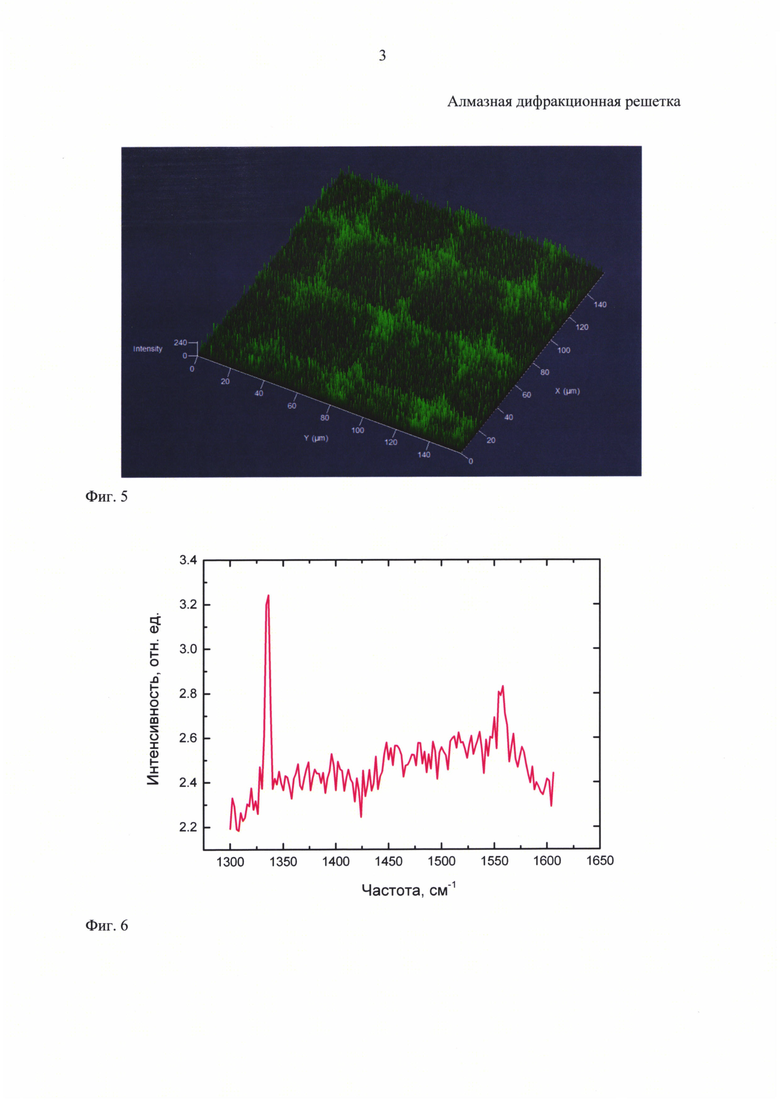

На фиг. 3 показано изображение, полученное на оптическом микроскопе фрагмента алмазной дифракционной решетки, сформированной имплантацией алмаза ионами бора через поверхностную маску. Размер ячейки 40 мкм.

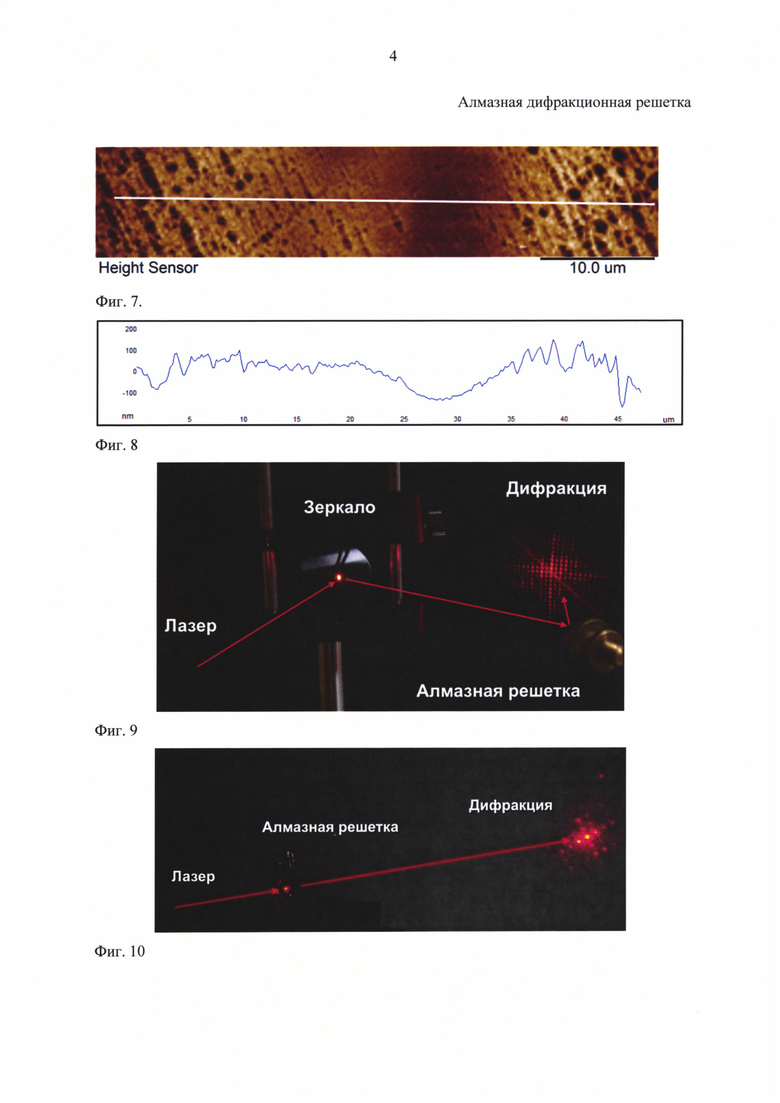

На фиг. 4 показано изображение, полученное на сканирующем электронном микроскопе (СЭМ), поверхности микроструктурированного алмаза (фрагмента алмазной дифракционной решетки), сформированного имплантацией ионами бора через поверхностную маску. Наблюдения проведены под углом 70 градусов к плоскости образца.

На фиг. 5 показано 3D-изображение, полученное на оптическом конфокальном микроскопе фрагмента алмазной дифракционной решетки, сформированного имплантацией алмаза ионами бора через поверхностную маску. Зондирование проводилось лазерным излучением на длине волны 488 нм.

На фиг. 6 показан Рамановский спектр алмаза, имплантированного ионами бора, измеренный в условиях комнатной температуры при зондировании лазерным излучением на длине волны 522 нм.

На фиг. 7 показано АСМ-изображение поверхности фрагмента алмазной дифракционной решетки, в областях необлученной перегородки алмаза (темная часть рисунка) и имплантированных ячеек (светлые части рисунка). Светлой линией указано направление измерения поперечного сечения.

На фиг. 8 показан профиль поперечного сечения фрагмента алмазной дифракционной решетки, измеренный по направлению (светлой линии), приведенному на фиг. 6.

На фиг. 9 показано изображение картины дифракционного рассеяния, полученное на экране при отражении зондирующего излучения гелий-неонового лазера на длине волны 632.8 нм света от алмазной дифракционной решетки, сформированной имплантацией ионами бора через поверхностную маску.

На фиг. 10 показано изображение картины дифракционного рассеяния, полученное на экране при пропускании через образец зондирующего излучения гелий-неонового лазера на длине волны 632.8 нм света через алмазную дифракционную решетку, сформированную имплантацией ионами бора через поверхностную маску.

Рассмотрим способ изготовления алмазной дифракционной решетки, включающий формирование заданной дифракционной периодической микроструктуры на поверхности полированного алмаза предлагаемым способом, заключающемся в формировании заданной дифракционной периодической микроструктуры с помощью непрерывной имплантации на ускорителе ИЛУ-3 ионами В+ с энергией Е=40 кэВ, дозой облучения D=1.3⋅1018 ион/см2 в поверхностной области облучаемого алмаза при плотности тока ионного пучка J=3⋅1014 ион/см2⋅с через поверхностную маску - металлическую сетку с размерами ячейки 40 мкм. Размер алмазной дифракционной решетки ограничивается только размером облучаемого образца, и для данного примера составляет примерно 0.5×0.5 см.

На фиг. 1 показан в изометрии чертеж алмазной дифракционной решетки (изделия) для видимого диапазона, содержащей алмазную полированную подложку 1 с внедренной в ее поверхность дифракционной периодической микроструктурой, элементами которой являются графитизированные области алмаза 2 (ячейки), подвергнутые непрерывному ионному облучению ионами бора и характеризуемые другой диэлектрической проницаемостью относительно материала подложки. Имплантированные ячейки 2 являются графитизированными участками (областями) в алмазе, частично погруженными в приповерхностную область облучаемого алмаза, также частично возвышающимися над его поверхностью. Перегородки 3, находящиеся между ячейками 2, являются необлученными областями алмаза 1.

Ионы бора массово используются при имплантации алмаза для решения различных практических задач, таких, например, как создание проводящих слоев в алмазе [7], окрашивание искусственных или природных бриллиантов [8], легирования с целью повышения концентрации электрически активных примесей [9] и т.д. Поэтому для решения технической задачи методом имплантации также были использованы ионы бора.

Моделирование концентрационных профилей распределения имплантированного бора с энергией 40 кэВ в облучаемом образце с помощью компьютерного алгоритма SRIM-2013 [10] (фиг. 2) показало, что глубина проникновения бора в алмазе составляет порядка 100 нм.

На фиг. 3 приведено изображение фрагмента алмазной дифракционной решетки, сформированной непрерывной имплантацией ионами бора через поверхностную маску, наблюдаемую на оптическом микроскопе ПОЛАР-1 (Микромед). Как видно из приведенного изображения, периодическая микроструктура состоит из чередующихся темных квадратных ячеек, относящихся к имплантированным участкам поверхности образца, разделенным стенками (светлые области) неимплантированного алмаза. Размер имплантированных ячеек соответствует размеру ячеек используемой поверхностной маски 40 мкм.

На фиг. 4 приведено изображение алмазной дифракционной решетки, полученной непрерывной имплантацией ионами бора через поверхностную маску, наблюдаемое при наклоне образца на 70 градусов к зондирующему электронному лучу на сканирующем электронном микроскопе Merlin (Carl Zeiss). На изображении отчетливо видны периодически-чередующиеся темные шероховатые участки имплантированного алмаза, заключенные в светло-серую гладкую сетку неимплантированного образца.

Подтверждение формирования алмазной дифракционной решетки при непрерывной имплантации алмаза ионами бора через поверхностную маску следует из наблюдения образца на оптическом конфокальном микроскопе - LSM 780 (Carl Zeiss). В качестве зондирующего сигнала использовалось излучение полупроводникового лазера на длине волны 488 нм, а регистрация оптического изображения образца осуществлялась в спектральной области 508-526 нм через отсекающие фильтры. Воздействие изучения на длине волны 488 нм приводит к возбуждению люминесценции алмаза в видимом диапазоне спектра [11]. На фиг. 5 показано оптическое 3D-изображение распределения интенсивности люминесценции алмаза (зеленое свечение) на участках поверхности (стенок решетки), закрытых во время имплантации маской. Области алмаза (ячейки решетки), подвергнутые имплантации, практически не люминесцируют, и поэтому наблюдаются на фигуре темными квадратными участками (графитизированные области).

На фиг. 6 приведен спектр Рамановского рассеяния алмаза, подвергнутого имплантации ионами бора, измеренный в условиях комнатной температуры при зондировании излучением аргонового лазера на длине волны 522 нм. На низкочастотном участке спектра присутствует хорошо известная линия с максимумом 1336 см-1, соответствующая алмазу, используемому в качестве подложки [12]. После проведения имплантации алмаза ионами бора в длинноволновой области спектра появляется линия с максимумом 1558 см-1, характеризуя образование в образце графитизированных участков в местах разрушаемого алмаза.

Информация о состоянии имплантированного ионами бора алмазного слоя, сформированного при изготовлении алмазной дифракционной решетки, была получена при наблюдении образца на атомно-силовом микроскопе - (ACM) Innova Bruker. На фиг. 7 приведено АСМ-изображение фрагмента алмазной дифракционной решетки вблизи стенки (темная область) между имплантированными ячейками (светлые шероховатые области). На фиг. 8 представлен профиль поперечного сечения, измеренный по направлению, указанному на фиг. 7. Из фиг. 8 следует, что имплантированные ионами бора участки поверхности алмаза (ячейки) возвышаются над поверхностью алмаза примерно на 100 нм. При этом графитизированные ячейки дифракционной решетки являются оптически прозрачными. Такое возвышение имплантированных участков объясняется эффектом распухания облучаемых участков (ячеек решетки) образца, характеризуемого меньшей плотностью (ρграфит=2.09-2.23 г/см3) по сравнению с алмазом (неграфитизированным материалом) (ρалмаз=3.47-3.55 г/см3) [13].

Имплантация алмаза ионами бора ведет к модификации его фазовой углеродной структуры, т.е. образованию периодических областей графитизированного материала. В результате имплантации алмаза через поверхностную маску формируется рельефная микроструктура с периодически-изменяемым распределением оптических констант материала, т.е. между стенками алмаза с показателем преломления nалмаз=2.42 и графитизированными ячейками решетки (nграфит=2.1-2.23).

Полученная алмазная дифракционная решетка, показанная на фиг. 3, 4 и 5, соответствует чертежу, приведенному на фиг. 1.

Таким образом, сформированная имплантацией микроструктура с периодически изменяемым показателем преломления представляет собой алмазную дифракционную решетку. На фиг. 9 и 10 приведены дифракционные изображения, регистрируемые при зондировании сформированной алмазной решетки гелий-неоновым лазером на длине волны 632.8 нм света на отражение от образца и на пропускание через него.

Выбор режимов ионной имплантации, E=20-100кэВ и D=1⋅1015-1.0⋅1020 ион/см2, обуславливается тем, что за границами этих режимов не достигается необходимый технический результат, и качество изготовленных алмазных дифракционных решеток не будет соответствовать необходимым требованиям.

Доза облучения определяется необходимым количеством атомов имплантируемого вещества, чтобы, во-первых, обеспечить высокий контраст в разнице показателей преломления формируемых элементов дифракционной решетки. Это условие, согласно нашим исследованиям зависимости формирования графитизированных участков алмаза от дозы имплантации, выполняется при дозе облучения ионами бора порядка D=1⋅1015 ион/см2. Во-вторых, формирование дифракционной решетки на поверхности алмаза не должно превышать разумной длительности ионной имплантации и по нашим оценкам достигаемая при этом доза составляет не более D=1.0⋅1020 ион/см2.

Энергия иона Е обуславливает величину его среднего проекционного пробега, которая определяет глубину графитизированного слоя в алмазе. Сверху энергия ускорения иона ограничена величиной E=100 кэВ, поскольку при увеличении данной энергии имплантации и разумной длительности облучения не достигается требуемая концентрация примеси для графитизации алмаза. Ограничение снизу величиной E=10 кэВ связано с тем, что при дальнейшем уменьшении Е рельеф поверхности алмаза, требуемый для функционирования дифракционной решетки, не формируется.

Техническим результатом является то, что предлагаемая алмазная дифракционная решетка может быть создана на монокристаллическом алмазе с возможностью ее использования как для отраженного, так и для проходящего света.

Источники информации

1. Сойфер В.А. Методы компьютерной оптики. М.: Физматлит 2003.

2. Раткин Л. Научные исследования в сфере фотоники. Приоритетные направления. Фотоника. 2011. №4. С. 18-23.

3. Коненко В.В., Конов В.И., Пименов С.М., Прохоров A.M., Павельев B.C., Сойфер В.А. Алмазная дифракционная оптика для мощных СO2-лазеров. Квантовая электроника. 1999. Т. 26. №1. С. 9-10.

4. Karlsson M., Nikolajeff F. Diamond micro-optics: microlenses and antireflection structured surface for the infrared spectral region. Opt. Express. 2003. V. 11. P. 502-507.

5. Тукмаков K.H., Володин Б.О., Павельев B.C., Комленок M.C., Хомич А.А. Фотонно-кристаллический резонатор на алмазной пленке. Вестник Самарского государственного аэрокосмического университета. 2012. Т. 7. Вып. 38. С. 112-116.

6. Веревкин Ю.К., Бронникова Н.Г., Королихин В.В., Гущина Ю.Ю., Петряков В.Н., Филатов Д.О., Битюрин Н.М., Круглов А.В., Левичев В.В. Формирование двумерных периодических наноструктур на поверхности плавленого кварца, полиимида и поликристаллического алмаза с помощью методов импульсной четырехлучевой интерференционной лазерной модификации. ЖТФ. 2003. Т. 73. С. 99-102.

7. Заблюк К.Н., Митягин А.Ю., Талипов Н.Х., Чучева Г.В., Духновский М.П., Хмельнитский Р.А. Технология создания легированных бором слоев алмаза. Технология и конструирование в электронной аппаратуре. 2012. №. 5. С. 39-43.

8. Amekura Н. Kishimoto N. Effects of high-fluence ion implantation on colorless diamond self-standing films J. Appl. Phys. 2008. V. 104. P. 63509-1 - 63509-6.

9. Вавилов B.C. Возможности и ограничения ионной имплантации в алмаз и их сопоставление с другими методами введения электрически активных примесей УФН. 1994. Т. 164. №4. С. 429-433.

10. Ziegel J.B., Biersak J.R., Littmark U. The stopping and range of ions in solids. N.Z.: Pergamon, 1996.

11. Collins A.T. The characterization of point defects in diamond luminescence spectroscopy. Diamond and related materials. 1992. V. 1. P. 457-469.

12. Deslandes A., Guenette M.C., Belay K., Elliman R.G., Karatchevtseva I., Thomsen L., Riley D.P., Lumpkin G.R. Diamond structure recovery during ion irradiation at elevated temperatures. Nucl. Instr. Metn. Phys. Res. B. 2015. V. 365. P. 331-335.

13. Хмельницкий Р.А. Радиационное повреждение и графитизация алмаза при ионной имплантации. Диссертация. Москва, 2008, 97 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2016 |

|

RU2659702C2 |

| ДИФРАКЦИОННАЯ ПЕРИОДИЧЕСКАЯ МИКРОСТРУКТУРА НА ОСНОВЕ ПОРИСТОГО КРЕМНИЯ | 2015 |

|

RU2597801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ ПЕРИОДИЧЕСКОЙ МИКРОСТРУКТУРЫ НА ОСНОВЕ ПОРИСТОГО КРЕМНИЯ | 2015 |

|

RU2593912C1 |

| ДИФРАКЦИОННАЯ РЕШЕТКА | 2013 |

|

RU2541495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2013 |

|

RU2544873C1 |

| ОПТИЧЕСКОЕ ТЕРМОМЕТРИЧЕСКОЕ УСТРОЙСТВО НА ПОЛИМЕРНОЙ ОСНОВЕ | 2016 |

|

RU2630032C1 |

| ДИФРАКЦИОННАЯ РЕШЕТКА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2014 |

|

RU2561197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ НА ПОЛИМЕРНОЙ ОСНОВЕ | 2014 |

|

RU2566371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАЗОВЫХ ПЕРИОДИЧЕСКИХ МИКРОСТРУКТУР НА ОСНОВЕ ХАЛЬКОГЕНИДНЫХ СТЕКЛООБРАЗНЫХ ПОЛУПРОВОДНИКОВ | 2018 |

|

RU2687889C1 |

| ИДЕНТИФИКАЦИОННАЯ МЕТКА ДЛЯ МАРКИРОВКИ ЦЕННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2008 |

|

RU2373307C1 |

Изобретение относится к области оптического приборостроения и касается алмазной дифракционной решетки для видимого диапазона. Дифракционная решетка содержит алмазную подложку с внедренной в ее поверхность дифракционной периодической микроструктурой. Элементами дифракционной периодической микроструктуры являются графитизированные области на поверхности монокристаллического алмаза, подвергнутые ионному облучению ионами бора и характеризуемые другой диэлектрической проницаемостью относительно материала подложки. Технический результат заключается в обеспечении возможности создания дифракционной решетки на монокристаллическом алмазе с возможностью ее использования, как для отраженного, так и для проходящего света. 10 ил.

Алмазная дифракционная решетка для видимого диапазона, содержащая алмазную подложку с внедренной в ее поверхность дифракционной периодической микроструктурой, отличающаяся тем, что элементами дифракционной периодической микроструктуры являются графитизированные области на поверхности монокристаллического алмаза, подвергнутые ионному облучению ионами бора и характеризуемые другой диэлектрической проницаемостью относительно материала подложки.

| Способ изготовления дифракционных решеток | 1979 |

|

SU899714A1 |

| JP 2001133615 A, 18.05.2001 | |||

| US 20080038660 A1, 14.02.2008 | |||

| US 20140160567 A1, 12.06.2014. | |||

Авторы

Даты

2018-07-17—Публикация

2016-06-03—Подача