Изобретение относится к теплоизолированным трубам, предназначенным для строительства теплотрасс, эксплуатируемых при постоянной температуре 140° и выше транспортируемого теплоносителя, а именно к способам их изготовления.

Известен способ изготовления теплогидроизолированного изделия, содержащего стальной трубный элемент и охватывающую его тепловую изоляцию из ППУ в гидрозащитной спиральновитой оболочке из тонколистовой оцинкованной стали и включающего установку трубы в форме с размещенной концентрично трубе с зазором оболочки, заполнение кольцевой полости между трубой и оболочкой теплоизолирующим покрытием и выдержку времени на его структурирование, причем в качестве оболочек используют упрочненную тонкостенную трубу из листовой оцинкованной стали, например, снабдив ее ребрами жесткости и одновременным нанесением полимерного гидроизоляционного покрытия в процессе ее изготовления, причем ребра жесткости создают путем увеличения частоты замковых соединений отрезков стальных тонкостенных труб (см. патент RU №2200897, кл. F16L 59/00, 20.03.2003).

Недостатком данного способа является недостаточная адгезия по отношению к трубе и оболочке, что снижает прочностные свойства трубы при сдвиге в осевом и тангенциальном направлениях, что в конечном итоге ведет к снижению срока службы такой трубы, кроме того данная технология нанесения теплоизоляции, например, из ППУ (см. ГОСТ 30732 и СТ 4937-001-18929664-04) позволяет изготавливать трубные изделия, которые рассчитаны для транспортировки теплоносителя с предельной постоянной температурой до 130°С.

Известна труба теплоизолированная состоящая из размещенного на трубе теплоизолирующего покрытия, содержащего теплоотражающий и теплоизолирующий слои. Теплоизолирующее покрытие содержит слой базальтового полотна, намотанный на трубу и покрытый теплоотражающим слоем, причем покрытие дополнительно содержит наружный защитный слой и второй теплоотражающий слой, теплоизолирующий слой размещен между теплоотражающими слоями, а на наружном теплоотражающем слое размещен защитный наружный слой. Теплоизолированная труба выполняется в основном, из металла, например, стали 12Х1МФ. Теплоизолирующее покрытие трубы является многослойным, каждый из слоев которого выполняет свои функции. На поверхность трубы намотан слой 2 из тонкого базальтового полотна. На слой 2 наложен слой 3 теплоотражающего материала, например, тонкой фольги, предпочтительно, алюминиевой, на который помещен слой 4 теплоизолирующего материала, например, войлока, который закрывают слоем 5 теплоотражающего материала (второй слой), например, фольги, предпочтительно, алюминиевой. На слой 5 может быть уложен слой 6 стеклопластика, на котором размещен защитный слой 7, представляющий собой, например, трубу из пластика (см. патент RU №121855, МПК Е21В 17/00, F16L 59/00, 10.11.2012).

Недостатками данной конструкции являются высокое значение коэффициентов теплопроводности X для применяемых материалов (базальтовое полотно ПДТС-2-20 λ~0,062 Вт/(м⋅к), при температуре 300°С, мультикремнеземистый войлок МКРР-200 λ~0,055 Вт/(м⋅к), при температуре 250°С, базальтовый картон БВТМ-К/Ф1 λ~0,093 Вт/(м⋅к), при температуре 300°С), что приводит к значительным тепловым потерям, а так же технология производства требует выполнения множественных последовательных операций для формирования данной конструкции теплоизоляции, что требует задействовать больших производственных площадей и технологического оборудования.

Известен способ изготовления теплоизолированной трубы, включающий установку ее в защитную оболочку, герметизацию защитной оболочки и нанесение на трубу полимерных теплоизоляционных материалов, предварительно на внешнюю поверхность трубы наносят антикоррозионное покрытие, после чего монтируют на внешней поверхности трубы или на внутренней поверхности защитной оболочки полимерные теплоизоляционные материалы, выполненные в виде сегментов на основе прямоугольной формы или скорлуп и над или под которые устанавливают центрирующие опоры, затем собирают защитную оболочку и трубу для получения конструкции «труба в трубе», после чего проводят заливку свободного межтрубного пространства пенополиуретаном с применением заливочных машин высокого давления, при этом центрирующие опоры выполнены из материала с коэффициентом теплопроводности, подобным коэффициенту теплопроводности пенополиуретана (см. патент RU №2602942, МПК F16L 59/00, 20.11.2016).

Недостатком данного способа является то, что используется теплоизоляция, обеспечивающая транспортирование теплоносителя с температурой не более +140°С, это ограничено применением пенополиуретана и пенополистирола.

Наиболее близким по совокупности существенных признаков и достигаемому техническому результату к заявляемому техническому решению является способ изготовления теплогидроизолированного трубного изделия для прокладки подземных теплотрасс, заключающийся в том, что стальной трубный элемент покрывают теплоизоляцией и гидрозащитной спиральновитой оболочкой из тонколистовой оцинкованной стали, наружную поверхность трубного элемента предварительно очищают от загрязнений и слоев коррозии и одновременно обрабатывают фосфатирующим модификатором, включающим преобразователь ржавчины и антикоррозионный пленкообразователь, и таким образом формируют фосфатирующее покрытие, далее накладывают первый слой теплоизоляции, состоящий из фольгированной минеральной базальтовой ваты с волокнами ламельного типа плотностью 40-45 кг/м3, толщиной 40-50 мм, составляющей 45-55 об. % от общего объема теплоизоляции, и теплопроводностью при 50°С 0,05 Вт/м⋅°С, затем на полученную фольгированную поверхность устанавливают центрирующие кольца, трубный элемент с центрирующими кольцами помещают в спиральновитую оболочку, причем внутреннюю поверхность оболочки предварительно очищают от загрязнений путем ее обработки фосфатирующим модификатором, включающим преобразователь ржавчины и антикоррозионный пленкообразователь, посредством последнего формируют пленочное покрытие, затем кольцевой зазор между внутренней поверхностью оболочки и наружной поверхностью первого слоя теплоизоляции из фольгированной минеральной базальтовой ваты герметизируют фланцами с двух сторон гидрозащитной оболочки и через литьевое отверстие на фланце заполняют зазор жестким пенополиуретаном плотностью 75-80 кг/м3 и теплопроводностью при 50°С 0,03 Вт/м⋅°С, составляющим 45-55 об. % от общего объема теплоизоляции, (см. патент RU №2278316, кл. F16L 59/02 и F16L 59/10, 20.06.2006). Недостатками указанного технического решения являются:

1) после нанесения второго слоя комбинированной изоляции, состоящего из вспененного ППУ плотностью 75-80 кг/м3, в процессе структурирования последний создает давление во внутреннем герметичном объеме в пределах 1,2-1,3 кгс/см2. Это позволяет первому слою минеральной ваты уплотняться от 30 до 50% от своего объема и плотно прилегать к стальному трубному элементу, что приводит к повышению коэффициента теплопроводности материала, а соответственно и к увеличению тепловых потерь при транспортировке теплоносителя;

2) при нанесении на стальную трубу внутреннего слоя теплоизоляции из фольгированной минеральной базальтовой ваты с волокнами ламельного типа места стыков полотен минеральной базальтовой ваты между собой и с последующими полотнами не герметизируют, соответственно при процессе структурирования вспененного ППУ и создании давления во внутреннем герметичном объеме на стыках полотен минеральной базальтовой ваты образуются зазоры, заполненные вспененным ППУ, который при постоянной эксплуатации свыше 130°С выгорает и образует тепловой "мостик" способствующий потери тепловой энергии теплоносителя;

3) центрирующие кольца устанавливают на поверхность теплоизоляционного слоя, состоящего из фольгированной минеральной базальтовой ваты с волокнами ламельного типа, которые не имеют достаточной прочности и под весом стальной трубы уплотняются, в результате конструкция теряет прочность крепления, нарушается соосность стальной трубы и гидрозащитной оболочки, при транспортных и погрузочно-разгрузочных работах разрушается теплоизоляционный слой из вспененного ППУ;

4) наружную поверхность стального трубного элемента обрабатывают фосфатирующим модификатором, включающим преобразователь ржавчины и антикоррозионный пленкообразователь, что приводит к дополнительным технологическим операциям и материальным затратам на изготовление.

Задачей заявленного технического решения является устранение вышеназванных недостатков прототипа, что позволяет повысить эксплуатационные характеристики транспортирования теплоносителя с температурой выше 140°.

Поставленная задача решается за счет того, что в способе изготовления труб с комбинированной тепловой изоляцией для теплотрасс, заключающемся в том, что наружную поверхность стального трубного элемента предварительно очищают от загрязнений и слоев коррозии, далее накладывают первый слой тепловой изоляции, состоящий из минеральной ваты на основе базальтовых пород с заранее вставленными центрирующими элементами, высота которых равна толщине первого слоя тепловой изоляции, и помещают в оболочку, после чего кольцевой зазор между внутренней поверхностью оболочки и наружной поверхностью первого слоя тепловой изоляции герметизируют фланцами с двух сторон и через литьевое отверстие на фланце заполняют зазор жестким пенополиуретаном, первый слой тепловой изоляции состоит из кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород, выполненных с U-образными замковыми соединениями по длине и по торцам минеральной ваты, на вставленные в скорлупы центрирующие элементы устанавливают центрирующие наборные сегменты, а наружная оболочка выполнена полимерной.

Первый слой тепловой изоляции, состоящий из кашированных алюминиевой фольгой скорлуп выступает из тепловой изоляции, состоящей из жесткого пенополиуретана на длину от 5 до 25 мм с каждой стороны трубы с комбинированной тепловой изоляцией. На наружную и внутреннюю поверхности стального трубного элемента наносят защитное покрытие. Трубы с комбинированной тепловой изоляцией могут быть снабжены проводниками-индикаторами и трубками-спутниками для установки систем принудительного подогрева.

Выполнение первого слоя тепловой изоляции из кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород, выполненных с U-образными замковыми соединениями по длине и по торцам минеральной ваты позволяет сохранить тепло, применить полимерную наружную оболочку, а установка на наружной поверхности центрирующих наборных сегментов обеспечивает соосность труб при транспортировке и погрузочно-разгрузочных работах, тем самым сохраняя теплоизоляционный слой.

Таким образом, технический результат достигнут, трубы с комбинированной тепловой изоляцией обладают высокими эксплуатационными характеристиками при транспортировании теплоносителя.

Кроме этого в заявленном техническом решении обеспечивается дополнительный технический результат, заключающийся в повышение допустимой температуры транспортирования теплоносителя, снижение себестоимости производства и повышение надежности работы трубопроводов из труб с комбинированной тепловой изоляцией.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что аналог, характеризующийся признаками тождественными существенным признакам заявляемого технического решения, не обнаружен. Сопоставительный анализ предлагаемого технического решения и выбранного из выявленных аналогов прототипа позволил установить наличие отличительных признаков в заявляемом решении, изложенных в формуле изобретения, следовательно, заявляемое техническое решение соответствует условиям патентоспособности изобретения: изобретательский уровень и новизна.

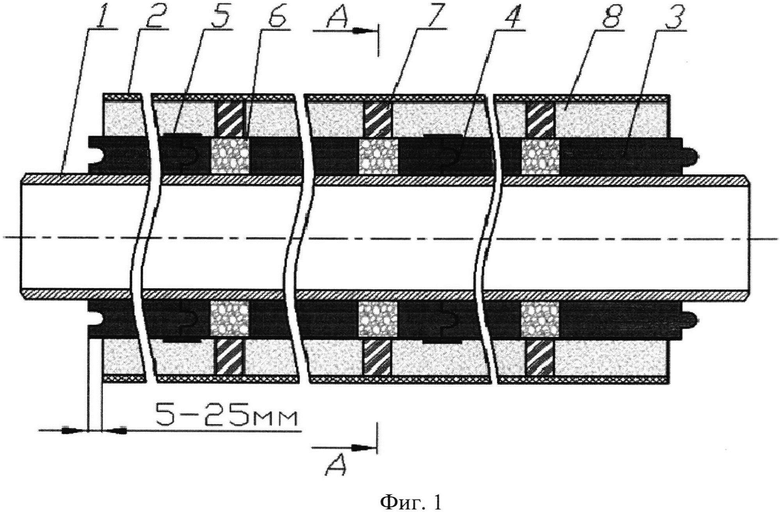

Изобретение поясняется чертежами:

Фиг. 1 - труба с комбинированной тепловой изоляцией для теплотрасс в продольном разрезе.

Фиг. 2 - сечение А-А на фиг. 1.

Способ изготовления труб с комбинированной тепловой изоляцией для теплотрасс, заключающийся в том, что наружную поверхность стального трубного элемента 1 диаметром D от 25 до 1420 мм предварительно очищают от загрязнений и слоев коррозии. На ее наружную и внутреннюю поверхности наносят защитное покрытие. Затем, стальной трубный элемент 1 покрывают комбинированной тепловой изоляцией и защитной наружной полимерной оболочкой 2 в виде полимерной трубы.

Первый слой комбинированной тепловой изоляции 3 состоит из кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород, которые выполняют с U-образными замковыми соединениями по длине и по торцам 4 минеральной ваты, предотвращающими образование тепловых мостиков. Алюминиевая фольга играет роль отражателя тепловой энергии.

Температура эксплуатации первого слоя - +800°, и этот первый слой гасит температуру до +140°…+100°. Поперечные и продольные стыки скорлуп герметизируют термостойким скотчем 5. В первый слой тепловой изоляции 3 заранее вставляют центрирующие элементы 6 из стойких к термическому воздействию материалов, например из пенобетона, высота которых равна толщине первого слоя тепловой изоляции 3. На вставленные в скорлупы центрирующие элементы устанавливают центрирующие наборные сегменты 7 из полимерных материалов и помещают в полимерную оболочку 2. После чего кольцевой зазор между внутренней поверхностью оболочки 2 и наружной поверхностью первого слоя тепловой изоляции 3 герметизируют фланцами (на чертеже не показаны) с двух сторон и через литьевое отверстие на фланце заполняют зазор 8 жестким пенополиуретаном. Слой из пенополиуретана завершает тепловую изоляцию. Длина неизолированных концевых участков стальных трубных элементов 1 выполнена с учетом требования ГОСТ 30732, и составляет L=150-20 мм для стальных трубных элементов с комбинированной тепловой изоляцией и с защитной оболочкой диаметром до 315 мм включительно и L=210-20 мм для стальных трубных элементов с комбинированной тепловой изоляцией и с защитной оболочкой диаметром свыше 315 мм. Для надежности и эффективности теплоизоляции сварных соединений при строительстве теплоизолированных трубопроводов первый слой тепловой изоляции 3, состоящий из кашированных алюминиевой фольгой скорлуп, выступает из тепловой изоляции, состоящей из жесткого пенополиуретана, на длину от 5 до 25 мм с каждой стороны стальных трубных элементов 1 с комбинированной тепловой изоляцией. Стальные трубные элементы с комбинированной тепловой изоляцией могут быть снабжены проводниками-индикаторами и трубками-спутниками для установки систем принудительного подогрева.

Исключение нарушения соосности стальных трубных элементов и защитной оболочки, и минимальное уплотнение первого слоя тепловой изоляции 3 при полимеризации (вспенивании) жесткого пенополиуретана, а соответственно, исключение увеличения теплообмена транспортируемого теплоносителя с окружающей средой, обеспечивают использованием кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород с высокой механической прочностью и установкой центрирующих элементов 6 высотой, равной толщине первого слоя тепловой изоляции 3.

При необходимости контроля влажности тепловой изоляции 3 трубы с комбинированной тепловой изоляцией 3 обеспечивают системой оперативного дистанционного контроля (ОДК).

При необходимости подогрева и/или поддержания заданной температуры теплоносителя в процессе транспортировки теплоносителя или в случае аварийной остановки трубы с комбинированной тепловой изоляцией 3 обеспечивают системой электрообогрева, скин-системами, или аналоговыми системами поддержания температуры.

Использование всех существенных признаков формулы изобретения позволяет достичь заявляемого технического результата.

Способ изготовления труб с комбинированной тепловой изоляцией для теплотрасс может быть осуществлен с использованием стандартного оборудования, современных материалов и технологий.

Изобретение относится к теплоизолированным трубам, предназначенным для строительства теплотрасс, эксплуатируемых при постоянной температуре транспортируемого теплоносителя 140°C и выше. В способе изготовления труб с комбинированной тепловой изоляцией для теплотрасс наружную поверхность стального трубного элемента (1) предварительно очищают от загрязнений и слоев коррозии. Далее накладывают первый слой тепловой изоляции (3), состоящий из кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород. Скорлупы выполнены с U-образными замковыми соединениями (4) по длине и по торцам минеральной ваты с заранее вставленными центрирующими элементами (6), высота которых равна толщине первого слоя тепловой изоляции. Затем на вставленные в скорлупы центрирующие элементы устанавливают центрирующие наборные сегменты (7) и помещают в оболочку (2) из полимерной трубы. После чего кольцевой зазор между внутренней поверхностью оболочки (2) и наружной поверхностью первого слоя тепловой изоляции (3) герметизируют с двух сторон фланцами. Через литьевое отверстие на фланце заполняют зазор (8) жестким пенополиуретаном. Повышаются эксплуатационные характеристики труб при транспортировании теплоносителя. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления труб с комбинированной тепловой изоляцией для теплотрасс, заключающийся в том, что наружную поверхность стального трубного элемента предварительно очищают от загрязнений и слоев коррозии, далее накладывают первый слой тепловой изоляции, состоящий из минеральной ваты на основе базальтовых пород с заранее вставленными центрирующими элементами, высота которых равна толщине первого слоя тепловой изоляции, и помещают в наружную оболочку, после чего кольцевой зазор между внутренней поверхностью оболочки и наружной поверхностью первого слоя тепловой изоляции герметизируют фланцами с двух сторон и через литьевое отверстие на фланце заполняют зазор жестким пенополиуретаном, отличающийся тем, что первый слой тепловой изоляции состоит из кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород, выполненных с U-образными замковыми соединениями по длине и по торцам минеральной ваты, затем, на вставленные в скорлупы центрирующие элементы устанавливают центрирующие наборные сегменты, а наружная оболочка выполнена полимерной.

2. Способ по п. 1, отличающийся тем, что первый слой тепловой изоляции, состоящий из кашированных алюминиевой фольгой скорлуп, выступает из тепловой изоляции, состоящей из жесткого пенополиуретана, на длину от 5 до 25 мм с каждой стороны стальных трубных элементов.

3. Способ по п. 1, отличающийся тем, что на наружную и внутреннюю поверхности стального трубного элемента наносят защитное покрытие.

4. Способ по п. 1, отличающийся тем, что трубы с комбинированной тепловой изоляцией снабжены проводниками-индикаторами и трубками-спутниками для установки систем принудительного подогрева.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОГИДРОИЗОЛИРОВАННОГО ТРУБНОГО ИЗДЕЛИЯ ДЛЯ ПРОКЛАДКИ НАДЗЕМНЫХ ТЕПЛОТРАСС | 2005 |

|

RU2278316C1 |

| Складчатый свод из листового материала | 1945 |

|

SU72524A1 |

| Способ измерения мощности в цепях переменного тока и устройство для осуществления этого способа | 1958 |

|

SU121855A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБЫ ДЛЯ ПОДЗЕМНОЙ ПРОКЛАДКИ | 2001 |

|

RU2200897C1 |

| US 5996643 A, 07.12.1999 | |||

| WO 2011045567 A1, 21.04.2011. | |||

Авторы

Даты

2018-07-17—Публикация

2017-01-09—Подача