Изобретение относится к конструкции аппарата получения особо чистой дистиллированной воды, используемой в медицинской, фармацевтической, биотехнической, электронной, химической и других отраслях промышленности.

Известны стеклянный бидистиллятор двухступенчатой дистилляции воды немецкой фирмы „GFL" (Gesellschaft fur Labortechnik mbH, Германия), стеклянный бидистиллятор «Fi-Streem» (LabStrong, США), редистиллятор „REL-5" (АО „ПОЛЬНА", Польша), изготовленного из медного листа покрытого слоем чистого серебра и отдельными деталями из серебра.

Наиболее близким к заявленному аппарату является бидистиллятор ДЭ-5С производства Китай, предназначенный для производства дистиллированной воды двойной перегонки. Недостатками конструкции являются низкая эффективность процесса парообразования, высокое потребление энергии, большие габариты и вес.

Сущность изобретения заключается в исполнении бидистиллятора состоящего из двух ступеней дистилляции, электрического клапана, трубопроводов, при этом каждая ступень дистилляции содержит камеру испарения, электронагревательный элемент, камеру конденсации, конденсатор, сепаратор, уравнитель, патрубки, при этом в камере испарения второй ступени установлен электронагревательный элемент меньшей номинальной мощности в два раза по отношению, к электронагревательному элементу, установленному в камере испарения первой ступени, при этом бидистиллятор снабжен входным электрическим клапаном, электрически связанным с автоматической системой управления, в свою очередь, связанной с уравнителем и электронагревательным элементом первой ступени, при этом наружная поверхность камер испарения и зон сепарации в двух ступенях дистилляции покрыты теплоизоляционным материалом.

Целью изобретения является повышение технологических возможностей бидистиллятора за счет увеличения эффективности процесса парообразования в камерах испарения и зонах сепарации, при снижении удельного энергопотребления и эксплуатационных затрат.

Указанная цель достигается соединением двух ступеней дистилляции трубопроводом подачи дистиллята, при этом первым концом трубопровод подачи дистиллята присоединен к штуцеру сбора дистиллята камеры конденсации первой ступени, вторым концом к входному патрубку уравнителя второй ступени, при этом для защиты от внешнего охлаждения и снижения уровня тепловых потерь при образовании пара в камерах испарения и его прохождение через сепараторы наружная поверхность камер испарения и зон сепарации в двух ступенях дистилляции покрыты теплоизоляционным материалом обладающим низкой теплопроводностью, при этом камеры конденсации теплоизоляционным материалом не покрыты, что дает значительный прирост КПД и позволяет снизить мощность электронагревательных элементов для получения требуемого количества бидистиллята, а также установкой в камере испарения второй ступени электронагревательного элемента меньшей номинальной мощности по отношению, к электронагревательному элементу установленному в камере испарения первой ступени, а так же автоматической системой управления, которая содержит блок управления функционально связанный с первой и второй ступенями дистилляции, с емкостью для реагентов, со сборником сбора бидистиллята и включающей в себя поддержание количества воды, идущей на испарение в первой и второй ступенях дистилляции, отключение подачи воды и электричества на первую ступень дистилляции по окончанию реагента в емкости для реагентов, при заполнении сборника сбора бидистиллята и выход на рабочий режим при наполнении емкости для реагентов и при отборе дистиллята из сборника.

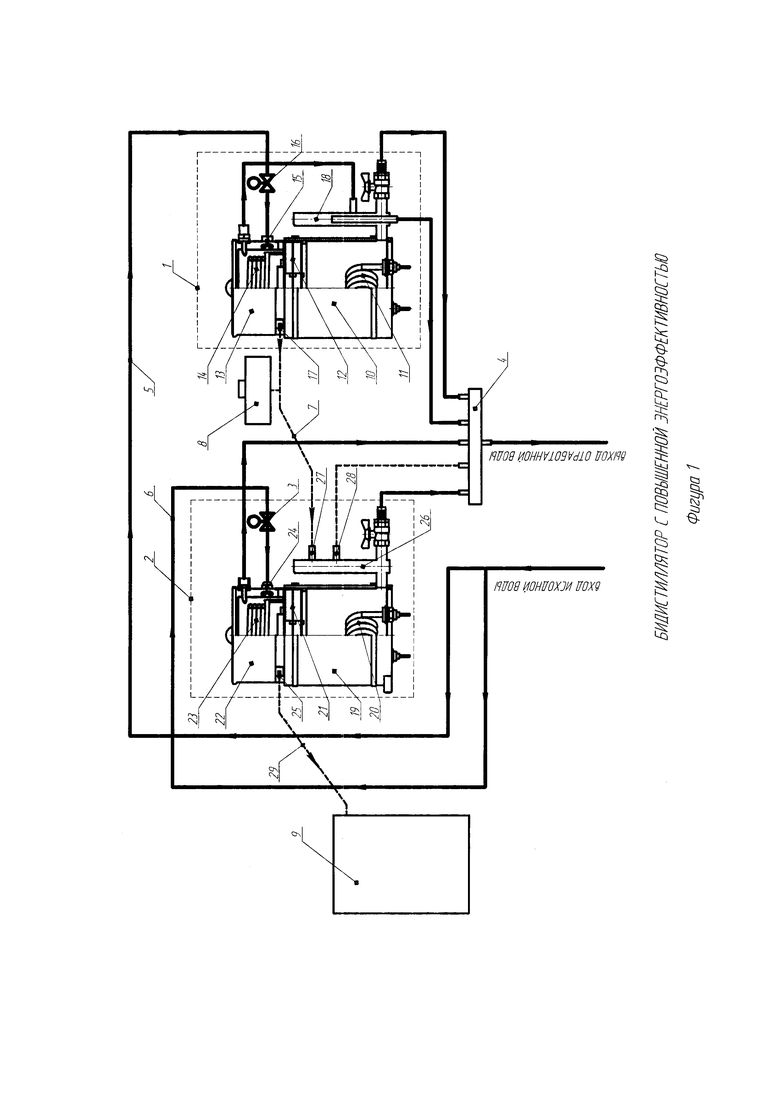

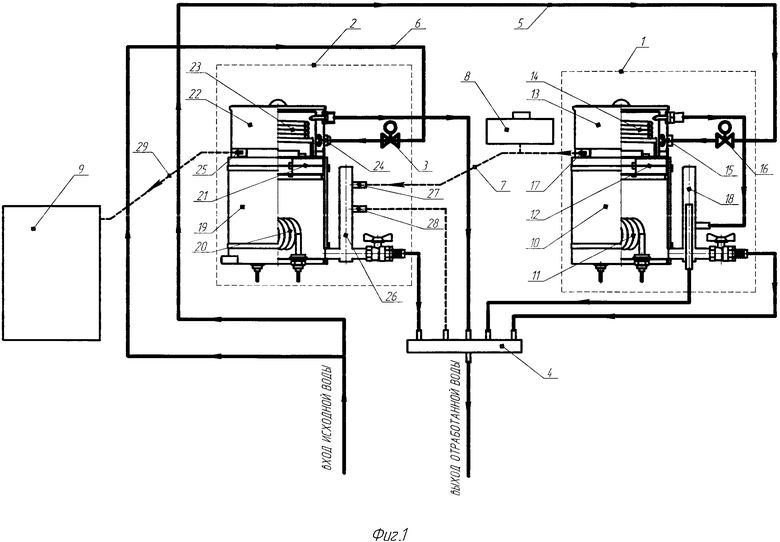

Предлагаемый бидистиллятор поясняется графическими материалами.

На фиг. 1 показана схема устройства бидистиллятора состоящего из двух ступеней дистилляции.

Бидистиллятор содержит первую 1 и вторую 2 ступень дистилляции, электрический клапан 3, коллектор слива отработанной воды 4, трубопровод первой ступени 5, трубопровод второй ступени 6, трубопровод 7, емкость для реагентов 8, сборник сбора бидистиллята 9, электрический клапан 16. Первая ступень дистилляции 1 состоит из камеры испарения 10, в которой установлены электронагревательный элемент 11, сепаратора 12, камеры конденсации 13, в которой установлен конденсатор 14, патрубок подачи исходной воды 15, и штуцер сбора дистиллята 17, уравнителя 18. Вторая ступень дистилляции 2 состоит из камеры испарения 19, в которой установлены электронагреватель 20, сепаратор 21, камеры конденсации 22, в которой установлен конденсатор 23, патрубок подачи исходной воды 24 и штуцер сбора бидистиллята 25, уравнителя 26, входной патрубок 27 и выходной патрубок 28.

Предлагаемый бидистиллятор работает следующим образом.

Включением вводного аппарата подается напряжение на бидистиллятор, электрический клапан 3 находится в закрытом состоянии, электрический клапана 16 находится в открытом состоянии. Исходная водопроводная вода по трубопроводу первой ступени 5 через электрический клапана 16 попадает через патрубок подачи исходной воды 15, установленный на стенке камеры конденсации 13 первой ступени, в конденсатор 14, с выхода которого подается в уравнитель 18 и далее поступает в камеру испарения 10 с установленным в ней электронагревательным элементом 11, заполняя ее до рабочего уровня. Далее в процессе работы первой ступени уровень воды в камере испарения 10 поддерживается автоматически, а избыточная вода поступает в коллектор слива отработанной воды 4, выход которого связан с канализацией и сливается в канализацию. По достижении водой рабочего уровня в камере испарения 10 уравнитель 18 подает сигнал в цепи управления блока управления, в результате чего происходит включение электронагревательного элемента 11, вода нагревается, закипает и превращается в пар, при понижении уровня воды в камере испарения 10 ниже допустимого уравнитель 18 подает сигнал в цепи управления блока управления, в результате чего электронагревательный элемент 11 отключается. На выходе из камеры испарения пар проходит через сепаратор 12, освобождаясь от капель воды. Затем пар поступает в камеру конденсации 13, где конденсируется на наружной поверхности конденсатора 14, полученный дистиллят, с температурой от +80°C до +95°C, собирается в лотке камеры конденсации и выходит через штуцер сбора дистиллята 17 и попадает в трубопровод 7 связывающий первую ступень дистилляции со второй. С выхода трубопровода 7 дистиллят поступает через входной патрубок 27 в уравнитель 26 второй ступени. Далее дистиллят поступает в камеру испарения 19 второй ступени с установленным в ней электронагревательным элементом 20, заполняя ее до рабочего уровня. В процессе работы второй ступени уровень дистиллята в камере испарения 19 поддерживается автоматически, а избыточный дистиллят через выходной патрубок 28 поступает в коллектор слива отработанной воды 4, выход которого связан с канализацией и сливается в канализацию. При достижении дистиллята рабочего уровня в камере испарения 19 уравнитель 26 подает сигнал в цепи управления блока управления, в результате чего происходит включение электронагревательного элемента 20, дистиллят нагревается, закипает и превращается в пар. Одновременно с включением электронагревательного элемента блок управления подает напряжение на электрический клапан 3, электрический клапан открывается и осуществляется подача водопроводной воды по трубопроводу 6 второй ступени через патрубок подачи воды 24, установленный на стенке камеры конденсации 22 второй ступени, в конденсатор 23, с выхода которого водопроводная вода подается в коллектор слива отработанной воды 4, выход которого связан с канализацией и сливается в канализацию, при понижении уровня воды в камере испарения 19 ниже допустимого уравнитель 26 подает сигнал в цепи управления блока управления, в результате чего электронагревательный элемент 20 отключается, при отключении электронагревательного элемента 20 электрический клапан 3 закрывается и прекращается подача водопроводной воды. На выходе из камеры испарения пар проходит через сепаратор 21, освобождаясь от капель воды. Затем пар поступает в камеру конденсации 22, где конденсируется на наружной поверхности конденсатора 23, полученный бидистиллят, с температурой от +80°C до +95°C, собирается в лотке камеры конденсации 22 и выходит через штуцер сбора бидистиллята 25 и попадает в трубопровод 29 связывающий вторую ступень дистилляции с сборником сбора бидистиллята 9. При достижении бидистиллята в сборнике сбора бидистиллята 9 максимального уровня подается сигнал в цепи управления блока управления, в результате чего происходит выключение электронагревательного элемента 11 установленного в камере испарения 10 первой ступени, электрический клапан 16 закрывается и подача исходной воды прекращается. При снижении уровня бидистиллята в процессе разбора из сборника сбора бидистиллята 9 подается сигнал в цепи управления блока управления, в результате чего происходит включение электронагревательного элемента 11, электрический клапан 16 открывается и исходная вода подается в первую ступень, и происходит возобновление работы бидистиллятора. Для получения бидистиллированной воды двойной перегонки в присутствии реагентов трубопровод 7, связывающему первую ступень дистилляции со второй, содержит емкость для реагентов 8 обеспечивающая подачу реагента в получаемый в первой ступени дистиллят. По окончанию реагента в емкости для реагентов 8 подается сигнал в цепи управления блока управления, в результате чего электронагревательный элемент 11 первой ступени дистилляции 1 отключается, при этом электрический клапан 16 отключает подачу исходной воды процесс и работа бидистиллятора прекращается. При наполнении емкости для реагентов 8 реагентом подается сигнал в цепи управления блока управления, в результате чего электронагревательный элемент 11 включается, при этом электрический клапан 16 открывает подачу исходной воды и происходит возобновление работы бидистиллятора. При отключении электронагревательного элемента 11 первой ступени дистилляции 1 процесс получения дистиллята прекращается, что влечет за собой прекращение работы вторая ступени.

Заявляемое изобретение может быть использовано в различных отраслях промышленности.

Использование предлагаемого бидистиллятора позволяет по сравнению с прототипом получить следующие технико-экономические преимущества:

- повышение эффективности процесса парообразования в первой и второй ступени бидистиллятора за счет установки теплоизоляционного материала на камеры испарения и зоны сепарации;

- значительно снизить удельное электропотребление за счет снижения мощности электронагревательных элементов бидистиллятора;

- установить электронагревательный элемент второй ступени меньшей номинальной мощности по отношению к электронагревательному элементу первой ступени в два раза;

- значительно снизить энергетические затраты за счет автоматической системы управления - отключение подачи воды и электричества при заполнении сборника сбора бидистиллятора и, соответственно, автоматический выход на рабочий режим при отборе бидистиллята из сборника;

- получить гарантированное качество бидистиллированной воды двойной перегонки в присутствии реагентов - отключение подачи воды и электричества по окончанию реагента в емкости для реагентов и, соответственно, автоматический выход на рабочий режим при наполнении емкости для реагентов реагентом;

Бидистилляторы с повышенной эффективностью процесса парообразования в камерах испарения, производительностью 2 и 4 литра в час, согласно заявленному изобретению разработаны и прошли успешные испытания.

ООО Производственная фирма «Ливам» г. Белгород (Россия) производит серийно бидистилляторы с повышенной эффективностью процесса парообразования в камерах испарения, производительностью 2 и 4 литра в час, с 2016 году.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИДИСТИЛЛЯТОР | 2016 |

|

RU2656313C2 |

| БИДИСТИЛЛЯТОР С УСТРОЙСТВОМ ПОДАЧИ РЕАГЕНТОВ | 2016 |

|

RU2650121C2 |

| АКВАДИСТИЛЛЯТОР СО ВСТРОЕННЫМ СБОРНИКОМ | 2016 |

|

RU2633587C2 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ, ХРАНЕНИЯ И ПОДАЧИ ДИСТИЛЛИРОВАННОЙ ВОДЫ | 2018 |

|

RU2694849C1 |

| АКВАДИСТИЛЛЯТОР С СИСТЕМОЙ АВТОМАТИЧЕСКОЙ ЗАЩИТЫ | 2019 |

|

RU2714812C1 |

| Мобильный аппарат для дистилляции жидкости | 2017 |

|

RU2647731C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2007 |

|

RU2429896C2 |

| Установка опреснения морской воды | 2022 |

|

RU2797936C1 |

| УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ И СПОСОБ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ | 2005 |

|

RU2280011C1 |

| Адиабатный испаритель | 1979 |

|

SU904723A1 |

Изобретение относится к конструкции аппарата получения особо чистой дистиллированной воды, используемой в медицинской, фармацевтической, биотехнической, электронной, химической и других отраслях промышленности. Бидистиллятор содержит две ступени дистилляции, каждая из которых содержит камеру испарения, электронагревательный элемент, камеру конденсации, конденсатор, сепаратор, уравнитель, трубопроводы и патрубки. Камеры испарения покрыты теплоизоляционным материалом. В камере испарения второй ступени установлен электронагревательный элемент номинальной мощностью в два раза меньшей по отношению к электронагревательному элементу, установленному в камере испарения первой ступени. Бидистиллятор снабжен входным электрическим клапаном, электрически связанным с автоматической системой управления, в свою очередь связанной с уравнителем и электронагревательным элементом первой ступени. Технический результат: повышение эффективности процесса парообразования, снижение удельного энергопотребления. 1 ил.

Бидистиллятор, содержащий две ступени дистилляции, каждая из которых содержит камеру испарения, электронагревательный элемент, камеру конденсации, конденсатор, сепаратор, уравнитель, трубопроводы и патрубки, отличающийся тем, что камеры испарения покрыты теплоизоляционным материалом, в камере испарения второй ступени установлен электронагревательный элемент номинальной мощностью в два раза меньшей по отношению к электронагревательному элементу, установленному в камере испарения первой ступени, при этом бидистиллятор снабжен входным электрическим клапаном, электрически связанным с автоматической системой управления, в свою очередь связанной с уравнителем и электронагревательным элементом первой ступени.

| Тележка с подъемно-опускной горизонтальной рамой | 1929 |

|

SU15162A1 |

| РАЗБОРНЫЙ КОНДЕНСАТОР АКВАДИСТИЛЛЯТОРА | 2001 |

|

RU2217674C2 |

| Держатель угля для электрической дуговой лампы | 1929 |

|

SU13412A1 |

| ПРИЦЕЛЬНОЕ КОЛЬЦО ДЛЯ СТРЕЛЬБЫ НА СВЕРХПРИЦЕЛЬНЫЕ ДИСТАНЦИИ | 1925 |

|

SU4288A1 |

| Приспособление против буксования колес автомобилей с применением бесконечной цепи | 1922 |

|

SU1438A1 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

Авторы

Даты

2018-07-17—Публикация

2016-07-11—Подача