Изобретение относится к области обработки воды, в частности, опреснению соленой воды (морской и минерализованных вод) дистилляцией, и может быть, использовано для локального водоснабжения малых населенных пунктов, гостинично-туристических комплексов и групп загородных коттеджей.

В настоящее время известно несколько методов опреснения воды, наиболее распространенными из которых являются ионообменный, химический путем осаждения растворенных соединений, электрохимический, обратноосмотический, замораживанием и дистилляцией. Последний из упомянутых методов является одним из самых доступных и экономичных.

Испарительные (дистилляционные) установки отличаются друг от друга организацией процесса кипения, давлением, при котором происходит процесс дистилляции, обеспечением возможности регенерации тепла, кратностью концентрирования опресняемой воды, конструктивным исполнением и рядом других признаков.

Простейший способ опреснения заключается в следующем. Исходную соленую воду подают в испаритель насосом через нагреватель. Большую часть образующегося в испарителе пара, называемого вторичным паром, направляют в конденсатор, где он отдает тепло циркуляционной воде и превращается в дистиллят. Меньшую часть вторичного пара направляют в нагреватель, где он конденсируется и подогревает исходную соленую воду, образовавшийся дистиллят и пар далее подают в конденсатор. Вследствие непрерывного испарения соленой воды концентрация солей в ней растет, т.е. образуется упаренная вода (рассол), часть которой сливают, и непрерывно добавляют свежую соленую воду. Этот способ является достаточно производительным при малых габаритах и сравнительно небольшом весе используемой установки (Н.А.Астратов. Опреснение и деаэрация воды на судах. Л.: Государственное союзное издательство судовой промышленности, 1966, с.с.41-42) [1].

При разработке установок для опреснения соленой воды, а также способов опреснения обычно стремятся снизить расходы электроэнергии и уменьшить накипеобразование.

Наиболее близким аналогом предложенного решения является способ опреснения соленой воды, проводимый в четырехступенчатой испарительной установке с вертикальными испарителями, который включает стадии предварительного нагрева исходной соленой воды путем подачи в концевой конденсатор, охлаждения пара последней ступени испарения и его конденсации, сброса части воды в сток и подачи оставшейся части воды в первую ступень испарителя, где она нагревается до температуры кипения паром, подаваемым из парогенератора. Пар при этом конденсируется, и конденсат отводится в парогенератор. Пар, образовавшийся в первой ступени испарителя, подают через сепаратор во второй корпус испарителя, где он служит греющим паром. Не испарившуюся в первом корпусе испарителя соленую воду вводят во второй корпус, где она нагревается за счет тепла конденсации пара и опять частично испаряется при меньших, чем в первом корпусе испарителя, давлении и температуре. Конденсат пара из каждого корпуса отводят при помощи насоса в бак опресненной воды. Испарители могут быть выполнены вакуумными, при этом в них может быть реализован режим кипения в пленке воды, движущейся по поверхности теплообмена (И.Э.Апельцин, В.А.Клячко. Опреснение воды. М.: Издательство литературы по строительству, 1968, с.с.18-19) [2].)

Используемая в известном [2] способе установка является наиболее близким аналогом предложенной установки опреснения соленой воды. Недостатками известного решения являются большие габариты установки, невозможность выполнения ее передвижной, значительный расход энергии, неполное использование тепла испарения, а также относительно невысокая эффективность процесса дистилляции.

Задачей настоящего изобретения являлось увеличение эффективности процесса дистилляции за счет более рационального использования тепла, уменьшение образования накипи, повышение надежности за счет обеспечения возможности полной автоматизации, а также увеличение экологической безопасности процесса за счет утилизации рассола, снижение габаритов используемой установки и обеспечение возможности выполнения ее передвижной.

В части устройства поставленная задача решается тем, что установка для опреснения соленой воды характеризуется тем, что содержит модуль очистки исходной воды, модуль предотвращения накипеобразования, предназначенный для дозирования антинакипина, группу модулей нагрева воды, пусковой водонагреватель, модуль парокомпрессора, модули испарения, объединенные в группы, модуль создания и поддержания вакуума, накопительную емкость для сбора и охлаждения упаренной воды, при этом каждый из модулей нагрева и испарения выполнен в виде теплообменных аппаратов, содержащих активный и пассивный контуры для протекания, соответственно, активного и пассивного рабочих тел, соответственно, отдающего и воспринимающего тепловую энергию, причем пассивные контуры модулей испарения предназначены для образования упаренной воды с вторичным паром, а их активные контуры - для образования дистиллята, каждый модуль испарения снабжен форсунками, установленными на входе его пассивного контура над активным контуром и предназначенными для обеспечения пленочного обтекания активного контура модуля испарения опресняемой водой, подаваемой из модулей нагрева, при этом выход модуля очистки исходной воды сообщен посредством трубопроводов с модулем предотвращения накипеобразования и с входами пассивных контуров модулей нагрева, выходы которых по нагретой воде сообщены трубопроводами с входами пассивных контуров первой группы модулей испарения, выход пассивного контура из первого модуля испарения посредством трубопровода с гидрозатвором сообщен с входом пассивного контура смежного с ним модуля испарения первой группы модулей испарения, а выход пассивного контура последнего в первой группе модуля испарения посредством трубопровода с гидрозатвором сообщен с накопительной емкостью для сбора и охлаждения упаренной воды, которая сообщена с пассивными контурами второй группы модулей испарения, которые по дополнительно упаренной в них воде последовательно посредством трубопроводов с гидрозатворами сообщены между собой, при этом выход пассивного контура последнего во второй группе модуля испарения посредством трубопровода с гидрозатвором сообщен с входами активных контуров первой группы модулей нагрева воды, выходы которых сообщены трубопроводами с приемником для сбора и утилизации упаренной воды, причем вход активного контура первого модуля испарения в первой группе модулей испарения сообщен по сжатому пару с выходом модуля парокомпрессора, а входы активных контуров всех остальных модулей испарения по образовавшемуся в их пассивных контурах вторичному пару последовательно сообщены, соответственно, с выходами пассивных контуров предыдущих модулей испарения, активные контуры всех модулей испарения по дистилляту сообщены трубопроводами с гидрозатворами для последовательного перетока дистиллята из первого модуля испарения в последующие модули испарения, при этом выход активного контура последнего модуля испарения по дистилляту сообщен с входами активных контуров второй группы модулей нагрева воды, сообщенными на выходе по дистилляту с приемником дистиллята, активный контур первого модуля испарения в первой группе модулей испарения по неконденсирующимся газам посредством трубопровода сообщен с модулем создания и поддержания вакуума, а выход активного контура каждого из остальных модулей испарения по неконденсирующимся газам сообщен с пассивным контуром последующего модуля испарения.

Предпочтительно, установку дополнительно снабжают модулем автоматизированной системы управления, включающим локальную автоматизированную систему управления модулями испарения, пусковым водонагревателем, модулем создания и поддержания вакуума и модулем очистки исходной воды, локальную автоматизированную систему управления модулем парокомпрессора и диспетчерскую подсистему автоматизированной системы управления установки в целом.

Преимущественно, модуль создания и поддержания вакуума включает водоэжектор, бак водоэжектора, предназначенный для отделения воздуха и неконденсирующихся газов от воды, и насос, обеспечивающий номинальные значения параметров: производительность по неконденсирующимся газам 1 кг/час, коэффициент инжекции 2,3, давление рабочей воды на входе в сопло 0,184 МПа, абсолютное давление неконденсирующихся газов 35 кПа, вместимость бака водоэжектора 0,2 м3, при этом трубопровод вывода неконденсирующихся газов первого модуля испарения сообщен с водоэжектором и содержит мерную шайбу с калиброванным отверстием.

В частном случае модуль очистки исходной воды включает фильтр грубой очистки, предпочтительно, самоочищающийся фильтр, фильтр тонкой очистки, предпочтительно, фильтр с активированным углем, устройство обеззараживания, предпочтительно, содержащее ультрафиолетовые лампы, при этом обеспечивается расход исходной воды не более 60 т/сутки, температура исходной воды не более 33°С, давление на входе в установку не менее 0,3 МПа, а самоочищающийся фильтр служит для очистки исходной морской воды от механических взвесей размерами более 0,5 мм.

Модуль предотвращения накипеобразования содержит бак для заполнения антинакипином, насос-дозатор антинакипина, приемный клапан с фильтром, электрическую мешалку и предохранительный клапан, при этом объем бака составляет 50-55 л из условия 7-суточного запаса раствора антинакипина, модуль предотвращения накипеобразования сообщен по антинакипину посредством трубопровода с выходом модуля очистки исходной воды.

Предпочтительно, общее количество модулей нагрева очищенной соленой воды составляет два - по одному модулю нагрева в каждой группе модулей нагрева, общее количество модулей испарения составляет четыре, из них первый и второй модули испарения относятся к первой группе, два остальных - третий и четвертый - относятся ко второй группе модулей испарения, при этом пассивные контуры первого и второго модулей нагрева на выходе по нагретой воде трубопроводами сообщены с входами пассивных контуров первых двух модулей испарения первой группы, выход пассивного контура первого модуля испарения посредством трубопровода с гидрозатвором по упаренной в нем воде сообщен с входом пассивного контура второго модуля испарения, а выход пассивного контура второго модуля испарения по упаренной в нем воде посредством трубопровода с гидрозатвором сообщен с накопительной емкостью, которая далее по упаренной воде сообщена с форсунками третьего и четвертого модулей испарения, пассивные контуры которых по упаренной воде сообщены между собой посредством трубопровода с гидрозатвором, выход пассивного контура четвертого модуля испарения по упаренной воде посредством трубопровода с гидрозатвором сообщен с входом активного контура первого модуля нагрева очищенной исходной воды, выход которого сообщен трубопроводом с приемником для сбора и утилизации упаренной воды, при этом вход активного контура первого модуля испарения сообщен по сжатому пару с выходом модуля парокомпрессора, а входы активных контуров второго, третьего и четвертого модулей испарения сообщены по образовавшемуся в пассивных контурах вторичному пару, соответственно, с выходами пассивных контуров первого, второго и третьего модулей испарения, активные контуры всех модулей испарения последовательно по дистилляту сообщены трубопроводами, снабженными гидрозатворами, для последовательного перетока дистиллята из первого модуля испарения во второй модуль, затем в третий модуль и четвертый модуль испарения, при этом выход активного контура четвертого модуля испарения по дистилляту сообщен с входом активного контура второго модуля нагрева очищенной исходной воды, сообщенным на выходе по дистилляту с приемником дистиллята.

Четыре модуля испарения могут быть конструктивно объединены в единый блок испарения, при этом разделяющие модули стенки являются общими для смежных модулей, а накопительная емкость для упаренной воды расположена в пассивном контуре третьего модуля испарения под его активным контуром, при этом активный контур каждого модуля испарения выполнен в виде пучка трубок и с входной и выходной паровыми камерами, при этом трубки в пучке горизонтально ориентированы и расположены в нескольких вертикальных рядах, входы и выходы которых объединены посредством решеток, в отверстия которых завальцованы торцы трубок, а пассивные контуры включают форсунки, жалюзийный каплеуловитель и каналы для прохода вторичного пара, при этом форсунки выполнены в виде перфорированных трубок, расположенных над каждым вертикальным рядом трубок активного контура, каждая трубка форсунки выполнена с равномерно расположенными по ее длине отверстиями, направленными вверх для уменьшения вероятности их забивания, при этом на входе форсунок модулей испарения установлены шайбы с калиброванными отверстиями, обеспечивающими равномерное по всем модулям орошение активных контуров.

Предпочтительно, модуль парокомпрессора содержит электродвигатель, центробежный одноступенчатый парокомпрессор, двухступенчатый однопоточный соосный мультипликатор и систему смазки с системой охлаждения.

Также предпочтительно, теплообменники модулей нагрева очищенной исходной воды выполнены пластинчатыми, многоходовыми с организацией противоточного движения рабочих тел, при этом площадь поверхности теплообмена составляет 8-15 м2, количество пластин 70-125, количество ходов 20-25, при этом меньшие значения параметров соответствуют модулю, в котором в качестве активного рабочего тела (отдающего тепловую энергию) используется дистиллят.

В частном случае, трубки активных контуров модулей испарения выполнены из титанового сплава ВТ1-0 диаметром 15-20 мм, толщиной 0,4-0.6 мм и длиной 500-700 мм, при этом в каждом модуле испарения количество трубок активного контура в вертикальном ряду, установленных с шагом 20-22 мм, составляет 55-65, а количество вертикальных рядов активного контура модуля испарения, установленных с шагом 20-22 мм, составляет 10-12.

Предпочтительно, наружные поверхности модулей установки снабжены теплозащитным покрытием.

Установка может быть снабжена устройствами, обеспечивающими совместно с модулем автоматизированной системы управления возможность регулирования следующих технологических параметров: расхода исходной воды, поступающей в модули испарения, расхода дистиллята и упаренной воды на выходе из установки, уровня упаренной воды в накопительной емкости и в пассивном контуре четвертого модуля испарения, уровня дистиллята в четвертом модуле испарения, солености дистиллята, давления пара до и после парокомпрессора, температуры пара в модулях и температуры воды в баке водоэжектора.

Модуль парокомпрессора, преимущественно, снабжен устройством рекуперирования тепла путем использования масла парокомпрессора в качестве активного рабочего тела для дополнительного нагрева очищенной исходной воды.

В частном случае, сообщение по вторичному пару выходов активных контуров и входов пассивных контуров модулей испарения и сообщение по вторичному пару выхода пассивного контура четвертого, последнего во второй группе модуля испарения с входом модуля парокомпрессора осуществляется через жалюзийные каплеуловители.

Пусковой водонагреватель включает вертикальный корпус с расположенным внутри трубчатым электронагревательным элементом, штуцеры входа и выхода нагреваемой воды, расположенные в нижней части корпуса, и обеспечивает номинальную мощность 12 кВт, величину тока 18 А, максимальное давление в корпусе 0,6 МПа, максимальную температуру воды 85°С.

В части способа поставленная задача решена тем, что способ опреснения соленой воды заключается в использовании охарактеризованной выше установки для опреснения соленой воды и включает очистку исходной воды в модуле очистки, нагрев очищенной соленой воды в модулях нагрева при ее протекании по их пассивным контурам за счет отбора тепловой энергии от активных рабочих тел, протекающих по их активным контурам и последующее опреснение нагретой очищенной воды в модулях испарения путем орошения активных контуров модулей испарения водой с образованием в их пассивных контурах упаренной воды и вторичного пара и образованием внутри активных контуров дистиллята при конденсации в них активного рабочего тела, при этом в модуле очистки осуществляют фильтрацию и обеззараживание исходной воды путем пропускания ее последовательно через фильтр очистки от крупных взвесей и фильтр с активированным углем, вводят в очищенную воду раствор антинакипина, нагрев обработанной антинакипином воды в пассивных контурах модулей нагрева осуществляют за счет отбора тепловой энергии от активных рабочих тел, пропускаемых по их активным контурам, далее очищенную и нагретую воду подают в пассивные контуры первой группы модулей испарения, где ее упаривают с обеспечением при помощи форсунок пленочного обтекания их активных контуров, пропуская через активные контуры модулей испарения от второго до последнего вторичный пар, образовавшийся, соответственно, в пассивных контурах первого и до предпоследнего модулей испарения, причем вторичный пар предварительно отделяют от капельного уноса, пропуская через жалюзийный каплеуловитель соответствующего модуля испарения, вторичный пар из пассивного контура последнего модуля испарения через жалюзийный каплеуловитель подают в модуль парокомпрессора, откуда его после сжатия подают в качестве активного рабочего тела в активный контур первого модуля испарения, упаренную воду первого модуля испарения самотеком через гидрозатвор за счет разности давлений между модулями отводят во второй модуль испарения, смешивают с упаренной водой этого модуля и так далее последовательно для других модулей до последнего в первой группе модулей испарения, суммарный поток упаренной воды первой группы модулей испарения самотеком через гидрозатвор отводят в накопительную емкость, подают далее в пассивные контуры второй группы модулей испарения, где ее дополнительно упаривают с обеспечением пленочного обтекания их активных контуров и с образованием в активных контурах дистиллята, а в пассивных контурах - дополнительно упаренной воды и вторичного пара, упаренную воду первого и всех других из второй группы модулей испарения самотеком, через гидрозатвор отводят последовательно через пассивные контуры смежных модулей испарения в последний модуль испарения, затем суммарный поток упаренной воды откачивают в активные контуры первой группы модулей нагрева в качестве активного рабочего тела, после выхода из которых упаренную воду подают на сброс или утилизацию, образовавшийся дистиллят самотеком через гидрозатвор направляют в активный контур последующего модуля испарения, а из последнего модуля испарения суммарный поток дистиллята откачивают в активные контуры второй группы модулей нагрева в качестве активного рабочего тела и затем подают потребителю.

Предпочтительно, опреснение соленой воды осуществляют с использованием модульной установки для опреснения, в которой упаривание воды ведут в четырех модулях испарения, а нагрев обработанной антинакипином соленой воды ведут в двух модулях нагрева, пропуская ее двумя потоками по их пассивным контурам, в первом из которых в качестве рабочего тела, отдающего тепловую энергию и пропускаемого по активному контуру, используют дистиллят, образовавшийся в активном контуре последнего, четвертого, модуля испарения, а во втором используют упаренную воду из пассивного контура четвертого модуля испарения, далее очищенную и нагретую воду подают в пассивные контуры двух модулей испарения первой группы, где ее упаривают с обеспечением пленочного обтекания активных контуров и с образованием в активных контурах дистиллята, а в пассивных контурах - упаренной воды и вторичного пара при нагревании активных контуров пропускаемым в их полостях паром, вторичный пар, образующийся в пассивном контуре первого, второго и третьего модулей испарения отделяют от капельного уноса, пропуская через жалюзийный каплеуловитель соответствующего модуля испарения, после чего подают этот пар в качестве активного рабочего тела, отдающего тепловую энергию, в полости активных контуров соответственно второго, третьего и четвертого модулей испарения, а вторичный пар из последнего модуля испарения через жалюзийный каплеуловитель подают в модуль парокомпрессора, где пар сжимают и подают в качестве рабочего тела, отдающего тепло, в полость активного контура первого модуля испарения, упаренную воду первого модуля испарения самотеком через гидрозатвор отводят во второй модуль испарения, смешивают с упаренной водой этого модуля, суммарный поток самотеком через гидрозатвор отводят в накопительную емкость, подают далее в пассивные контуры третьего и четвертого модулей испарения, где ее дополнительно упаривают с обеспечением пленочного обтекания их активных контуров и с образованием в активных контурах дистиллята, а в пассивных контурах - дополнительно упаренной воды и вторичного пара, упаренную воду третьего модуля испарения самотеком через гидрозатвор отводят в четвертый модуль, смешивают с упаренной водой этого модуля, затем суммарный поток упаренной воды откачивают во второй модуль нагрева, после выхода из которого упаренную воду подают на сброс или утилизацию, образовавшийся дистиллят самотеком, через гидрозатвор направляют в последующий модуль испарения, а из четвертого модуля испарения суммарный поток дистиллята откачивают в первый модуль нагрева и затем подают потребителю.

В частном случае, исходную соленую воду забирают или из подземного источника через пробуренную скважину, или через погруженную в открытый водоем трубу.

При запуске установки исходную воду нагревают в электрическом водонагревателе, время, необходимое для запуска установки составляет 1-2 часа, запуск осуществляется 2-3 раза в год, при этом исходную морскую воду нагревают до 85°С.

Раствор антинакипина готовят в баке модуля предотвращения накипеобразования путем растворения антинакипина в дистилляте или в исходной воде с помощью электрической мешалки и после этого полученный раствор через фильтр нагнетают насосом-дозатором в магистраль подачи очищенной соленой воды, при этом подачу антинакипина насосом-дозатором производят постоянно.

Вторичный пар сжимают в центробежном одноступенчатом парокомпрессоре, работу которого обеспечивают электродвигатель, двухступенчатый однопоточный соосный мультипликатор, предназначенный для изменения частоты вращения парокомпрессора и передачи к нему крутящего момента от электродвигателя, и система смазки с системой охлаждения для обеспечения работоспособности компрессора и мультипликатора, при этом давление, количество и температура вторичного пара, поступающего из четвертого модуля испарения на входе в модуль парокомпрессора соответственно равны: 18,8 кПа; 0,222 т/час; 58,8°С, давление, количество и температура пара на выходе из парокомпрессора соответственно равны: 34,8 кПа; 0,222 т/час; 125,4°С, далее для снятия перегрева пара его охлаждают частично отводимьм дистиллятом, расход которого составляет 9,553 кг/час, при этом давление, количество и температура пара, поступающего из модуля парокомпрессора после охлаждения на вход в активный контур первого модуля испарения, соответственно, равны: 34,8 кПа; 0,222 т/час; 72,6°С.

Поддержание вакуума в установке осуществляют с помощью модуля создания и поддержания вакуума, водоэжектором которого осуществляют откачку несконденсировавшихся газов из первого модуля испарения путем циркуляции исходной воды по линии "бак-насос-эжектор-бак" с поддержанием температуры воды в баке в заданных пределах добавлением холодной исходной воды и сливом излишней воды из бака.

Неконденсирующиеся газы первого модуля испарения отводят в модуль создания и поддержания вакуума, неконденсирующиеся газы второго, третьего и четвертого модулей испарения отводят по трубопроводам в пассивные контуры тех же модулей испарения, в пассивном контуре четвертого модуля испарения неконденсирующиеся газы смешивают с вторичным паром этой ступени и далее вместе с ним подают в модуль парокомпрессора.

Температура пара, подаваемого в качестве активного рабочего тела в активный контур первого, второго, третьего и четвертого модулей испарения, поддерживается равной, соответственно; 72,6°С, 69,1°С, 65,8°С, 62,4°С, а количество и температура дистиллята на выходе из первого, второго, третьего и четвертого модулей испарения, соответственно, равны: 0,219 т/час и 69,7°С; 0,425 т/час и 66,5°С; 0,623 т/час и 63,3°С; 0,833 т/час и 59,6°С.

Именно совокупность существенных признаков изобретения, отраженных в независимых пунктах формулы, обеспечивает получение указанного выше технического результата, а признаки зависимых пунктов усиливают этот результат.

Так, эффективность опреснения повышается за счет рационального направления потоков жидкости и пара, применения вакуума, оптимального расположения модулей, использования тепла дистиллята и рассола, а также оптимальной работы парокомпрессора. Большое значение имеют подобранные экспериментально оптимальные размеры труб в испарителях и отношение площади перфорации к общей площади поверхности перфорированных трубок. Уменьшение образования накипи и повышение качества полученной воды обусловлено тщательной очисткой исходной морской воды, дозированной подачей прошедшего через фильтр раствора антинакипина, и наличием устройства для минерализации дистиллята. Повышение экологичности процесса обусловлено оптимальной схемой упаривания соленой воды и возможностью утилизации рассола. Снижение габаритов используемой установки и обеспечение возможности выполнения ее передвижной обусловлено оптимальным расположением модулей, которые легко разместить на железнодорожной платформе или шасси автомобиля.

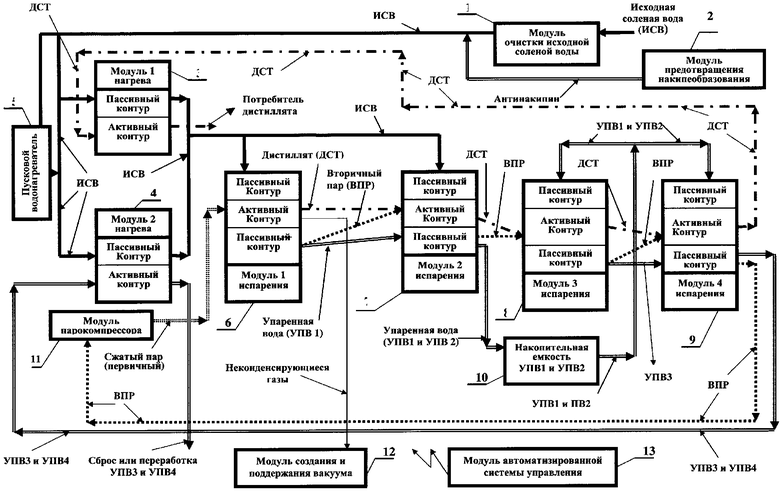

Предложенное изобретение поясняется чертежом, на котором изображен пример схемы установки ПОУ-20 для опреснения соленой воды (морской воды) или солоноватых вод, например, добытых из пробуренной скважины.

Ниже приведены технические характеристики составных модулей установки ПОУ-20, рассчитанной на опреснение соленой воды с суммарным солесодержанием до 50 г/л на входе и с номинальной производительностью по дистилляту 20 т/сутки при продолжительности работы установки в году 8400 часов. Установка в пространстве занимает объем, ограниченный размерами 3450×2350×3160 мм, при массе установки не более 3,7 т. Забор исходной соленой воды составляет 60 т/сутки, или 2,23 т/час.

Установка для опреснения соленой воды (фиг.1) содержит модуль очистки исходной соленой воды 1, модуль предотвращения накипеобразования 2, два модуля нагрева (количество модулей нагрева может быть любым) очищенной соленой воды, соответственно, первый модуль нагрева 3 и второй модуль нагрева 4, пусковой водонагреватель 5, четыре модуля испарения (количество модулей испарения может быть любым), соответственно, первый модуль испарения 6, второй модуль испарения 7, третий модуль испарения 8 и четвертый модуль испарения 9, накопительную емкость для сбора упаренной воды 10, модуль парокомпрессора 11, модуль 12 создания и поддержания вакуума и, наконец, модуль 13 автоматизированной системы управления. Использованные сокращения: ИСВ - исходная соленая вода, ДСТ - дистиллят, УПВ - упаренная вода, ВПР - вторичный пар.

Модуль предотвращения накипеобразования 2 сообщен по антинакипину посредством трубопровода с выходом модуля очистки исходной соленой воды 1.

Пусковой водонагреватель 5 предназначен для разогрева установки перед запуском.

Модули нагрева 3 и 4 и модули испарения 6, 7, 8, и 9 выполнены каждый в виде теплообменных аппаратов и содержат каждый активный и пассивный контуры для протекания соответственно рабочих тел: отдающего и воспринимающего тепловую энергию.

Каждый модуль испарения снабжен форсунками, установленными на входе его пассивного контура над его активным контуром и предназначенными для обеспечения пленочного обтекания активного контура опресняемой водой.

В пассивных контурах модулей испарения образуются упаренная вода (рассол) и вторичный пар, а в активных контурах модулей испарения образуются дистиллят при конденсации направляемого в него пара и неконденсирующиеся газы (например, пары масла и пары других загрязняющих веществ).

Модули нагрева 3 и 4 предназначены для нагрева очищенной соленой воды, пропускаемой по их пассивным контурам, за счет отбора тепловой энергии от образовавшегося дистиллята, пропускаемого по активному контуру первого модуля нагрева 3, а также за счет отбора тепловой энергии от образовавшейся упаренной воды, пропускаемой по активному контуру второго модуля нагрева 4.

Пассивные контуры первого модуля нагрева 3 и второго модуля нагрева 4 на входе по очищенной воде трубопроводами сообщены с выходом модуля очистки 1, а на выходе по очищенной и нагретой соленой воде трубопроводами сообщены с форсунками пассивных контуров первого 6 и второго 7 модулей испарения (первой группы).

Выход пассивного контура первого модуля испарения 6 (первого модуля в первой группе) посредством трубопровода с гидрозатвором по упаренной в нем воде сообщен с входом пассивного контура второго модуля 7 испарения (с оставшимся модулем в первой группе), а выход пассивного контура второго модуля испарения 7 (последнего модуля в первой группе) по упаренной в нем воде посредством трубопровода с гидрозатвором сообщен с накопительной емкостью 10, которая далее по упаренной воде сообщена с форсунками остальных - третьего 8 и четвертого 9 модулей испарения (второй группы модулей), пассивные контуры которых по дополнительно упаренной в них воде сообщены между собой посредством трубопровода с гидрозатвором и далее выход пассивного контура четвертого 9 модуля испарения (последнего во второй группе) также по дополнительно упаренной воде сообщен посредством трубопровода с гидрозатвором с входом активного контура одного из модулей нагрева очищенной соленой воды (второго модуля нагрева 4), выход которого сообщен трубопроводом с приемником для утилизации упаренной воды.

Выход модуля парокомпрессора 11 по сжатому в нем пару (первичному пару) сообщен с входом активного контура первого модуля испарения 6 (первого модуля в первой группе). Выходы пассивных контуров первого 6, второго 7 и третьего 8 модулей испарения через жалюзийные каплеуловители сообщены по образовавшемуся в них вторичному пару соответственно с входами активных контуров второго 7, третьего 8 и четвертого 9 модулей испарения. Выходы и входы активных контуров всех модулей испарения последовательно посредством трубопроводов с гидрозатворами по дистилляту сообщены между собой для обеспечения последовательного перетока дистиллята по схеме: первый модуль испарения 6 → второй модуль испарения 7 → третий модуль испарения 8 → четвертый модуль испарения 9, при этом выход активного контура четвертого модуля испарения 9 посредством трубопровода с гидрозатвором по дистилляту сообщен с входом активного контура другого модуля нагрева очищенной соленой воды (первого модуля нагрева 3), выход которого сообщен с потребителем дистиллята.

Выход активного контура первого 6 модуля испарения по неконденсирующимся газам посредством трубопровода сообщен с модулем создания и поддержания вакуума 11, а выходы активных контуров второго 7, третьего 8 и четвертого 9 модулей испарения по неконденсирующимся газам сообщены, соответственно, с пассивными контурами этих же модулей испарения.

Модуль очистки исходной соленой воды, используемый в установке, включает фильтр грубой очистки, предпочтительно, самоочищающийся фильтр, фильтр тонкой очистки, предпочтительно, фильтр с активированным углем, устройство обеззараживания, предпочтительно, содержащее ультрафиолетовые лампы, для предотвращения биологического зарастания оборудования.

Самоочищающийся фильтр служит для очистки исходной соленой воды от механических взвесей размерами более 0,5 мм. Технические характеристики самоочищающегося фильтра следующие: производительность до 2,2 т/час; площадь фильтрующей поверхности до 0,02 м2.

Модуль предотвращения накипеобразования 2 предназначен для дозирования антинакипина и может содержать бак, предназначенный для заполнения антинакипином, насос-дозатор антинакипина, приемный клапан с фильтром, электрическую мешалку и предохранительный клапан. Объем бака выбран 50 л из условия 7-суточного запаса раствора антинакипина. Модуль предотвращения накипеобразования сообщен по антинакипину посредством трубопровода с выходом модуля очистки исходной соленой воды 1.

Модули нагрева очищенной соленой воды 3 и 4 выполнены в виде пластинчатых теплообменников сборной конструкции, многоходовых, движение рабочих тел в них противоточное. Технические характеристики теплообменников следующие: площадь поверхности теплообмена 8-15 м2; количество пластин 70-125; количество ходов 20-25, при этом меньшие значения параметров соответствуют теплообменнику, в котором в качестве активного рабочего тела (отдающего тепловую энергию) используется дистиллят.

Пусковой водонагреватель 5 - электрический, он предназначен для разогрева установки перед запуском с целью сокращения времени пуска установки в работу. Водонагреватель 5 состоит из вертикального корпуса с расположенным внутри трубчатым электронагревательным элементом. Имеются штуцеры входа и выхода нагреваемой воды, расположенные в нижней части корпуса. Технические характеристики электрического пускового водонагревателя следующие: номинальная мощность 12 кВт; величина тока 18 А; максимальное давление в корпусе 0,6 МПа; максимальная температура воды 85°С.

Модуль создания и поддержания вакуума в установке содержит водоэжектор, бак и насос. Бак служит для отделения воздуха и неконденсирующихся газов от воды и в качестве буферной емкости для насоса. Кроме того, бак и насос водоэжектора используются для проведения кислотной отмывки теплообменных поверхностей оборудования от отложений накипи.

Приготовление промывочного раствора осуществляют в баке водоэжектора, а циркуляция промывочного раствора по замкнутому промывочному контуру осуществляется с помощью насоса водоэжектора по трубопроводам промывочного раствора. Промывка теплообменной поверхности от отложений накипи производится раствором сульфаминовой кислоты (расход не более 25 кг в год).

Технические характеристики: производительность по неконденсирующимся газам 1 кг/час; коэффициент инжекции 2,3; давление рабочей воды на входе в сопло 0,184 МПа; абсолютное давление неконденсирующихся газов 35 кПа; вместимость бака водоэжектора 0,2 м3.

В установке используется четыре модуля испарения. Все четыре модуля испарения конструктивно объединены в единый блок испарения с плоскостенным корпусом, при этом разделяющие модули стенки являются общими для смежных модулей. Для обеспечения устойчивости под вакуумом с наружной стороны корпус усилен металлическим каркасом. Модули испарения располагаются на одном уровне поперек блока испарения и параллельно друг другу.

Модули испарения имеют идентичное конструктивное исполнение и каждый включает активный контур, выполненный в виде горизонтальных трубных пучков с входной и выходной паровыми камерами, и пассивные контуры, включающие форсунки, выполненные в виде трубчатых оросительных устройств, жалюзийный каплеуловитель и каналы для прохода вторичного пара.

Накопительная емкость для сбора упаренной в первом и втором модулях испарения исходной волы располагается в пассивном контуре третьего модуля испарения и под его активным контуром. Она предназначена также для снятия перегрева упаренной воды перед подачей ее для дальнейшего упаривания в третьем и четвертом модулях испарения.

Активный контур каждого модуля испарения выполнен в виде пучка горизонтально ориентированных трубок, расположенных в нескольких вертикальных рядах, входы и выходы которых объединены посредством решеток, в отверстия которых завальцованы торцы трубок.

Трубки активных контуров модулей испарения выполнены из титанового сплава ВТ1-0 диаметром 20 мм, толщиной 0,5 мм и длиной 600 мм, при этом в каждом модуле испарения количество трубок активного контура в вертикальном ряду, установленных с шагом 20 мм, составляет 60 шт., а количество вертикальных рядов активного контура испарения, установленных с шагом 20 мм, составляет 10.

С одной стороны трубного пучка расположена перегородка, отделяющая модули испарения один от другого (для первого модуля она является стенкой корпуса блока испарения), а с другой стороны трубный пучок загорожен тонкостенным листом, прикрепленным к верхней крышке блока испарения. С помощью этих перегородок организуется движение образующего в пассивном контуре (в межтрубном пространстве) вторичного пара к низу модуля спутно с пленкой упариваемой воды. Со стороны входа греющего пара в активный контур (в трубный пучок) и выхода из него пародистиллятного потока находится соответственно входная и выходная паровые камеры. Камеры представляют собой коробы, прикрепленные к трубным решеткам пучка, аналогичные по конструкции. Парогазовая смесь (смесь пара с неконденсирующимися газами), образующаяся в активном контуре первого модуля испарения, отводится в модуль создания и поддержания вакуума.

Форсунки выполнены в виде перфорированных трубок, расположенных над каждым вертикальным рядом трубок активного контура, а каждая трубка форсунки выполнена с равномерно расположенными по ее длине отверстиями, направленными вверх для уменьшения вероятности их забивания.

Форсунки-оросители трубчатого типа служат для формирования тонкопленочного течения упариваемой воды по наружной поверхности активного контура (теплообменных трубок). С торцов они объединены в коллекторы, причем напротив каждой оросительной трубки в обоих коллекторах имеются отверстия, заглушенные пробками, служащие для доступа к ним с целью механической очистки от отложений. Равномерное распределение потока воды на орошение каждого модуля осуществляется с помощью шайб, расположенных на входных участках трубопроводов перед коллекторами оросителей.

Очистка вторичного пара от капельного уноса упариваемой воды осуществляется в горизонтальных жалюзийных каплеуловителях, которые располагаются в каждом модуле испарения сбоку от трубного пучка в вертикальном канале, образуемом перегородкой, закрывающей активный контур, и стенкой последующего модуля испарения (боковой стенкой последнего четвертого модуля испарения).

Для исключения проскока пара при перетоке дистиллята и упаренной воды из модуля в модуль испарения их переток осуществляется через гидрозатворы. Из четвертого модуля испарения дистиллят и упаренная вода откачиваются насосами. Модули испарения снабжены датчиками температуры пара и упаренной воды и датчиками уровней упаренной воды и дистиллята в последнем четвертом модуле испарения.

Блок парокомпрессора 11 включает электродвигатель, центробежный одноступенчатый парокомпрессор, двухступенчатый однопоточный соосный мультипликатор и систему смазки с системой охлаждения для обеспечения работоспособности компрессора и мультипликатора.

Модуль парокомпрессора дополнительно снабжен устройством рекуперирования тепла путем использования масла парокомпрессора в качестве активного рабочего тела для дополнительного нагрева очищенной исходной воды.

Подача опресняемой воды в модули испарения, откачка упареной воды и дистиллята из модулей испарения, а также подача воды в модуль создания и поддержания вакуума осуществляются с помощью насосного оборудования в соответствии со следующими техническими характеристиками: подача 0,83-1,82 м3; напор 12,7-54,7 м; потребляемая мощность 0,338-0,140 кВт.

Модуль автоматизированной системы управления включает локальную автоматизированную систему управления четырьмя модулями испарения, водонагревателем, модулем создания и поддержания вакуума и модулем очистки исходной соленой воды, локальную автоматизированную систему управления модулем парокомпрессора и диспетчерскую подсистему автоматизированной системы управления установки в целом.

Установка снабжена устройствами, обеспечивающими совместно с модулем автоматизированной системы управления возможность регулирования следующих технологических параметров: расхода исходной соленой воды, поступающей в модули испарения, расхода дистиллята и упаренной воды на выходе из установки, солености дистиллята, давления пара до и после парокомпрессора, температуры пара в модулях и температуры воды в баке водоэжектора.

Установка работает следующим образом. Исходная соленая вода подается в модуль очистки исходной соленой воды 1, в котором она проходит фильтр грубой очистки (самоочищающийся фильтр). При проходе воды через фильтр все взвешенные вещества, присутствующие в воде и имеющие размеры более 0,5 мм задерживаются в нем, а отфильтрованная вода поступает в фильтр с активированным углем для более тонкой очистки и далее в устройство обеззараживания, содержащее УФ-лампы.

Расход исходной соленой воды не более 60 т/сутки, температура исходной воды до 33°С, а ее давление на входе в модуль 1 очистки не менее 0,3 МПа.

Периодически при достижении определенной толщины отложений взвесей, что контролируется по перепаду давлений между входом и выходом воды из фильтра, происходит промывание фильтра частью отфильтрованной воды, поступающей обратным потоком. После снижения перепада давлений между входом и выходом из фильтра до значения, соответствующего чистой поверхности фильтра, промывание фильтра прекращается. В процессе промывания фильтра фильтрация воды в нем не прекращается, но несколько увеличивается расход исходной соленой воды. Время промывки фильтра составляет 15-20 секунд.

Далее в соленую воду из модуля предотвращения накипеобразования 2 подается раствор антинакипина. Приготовление раствора антинакипина происходит в баке, путем растворения в дистилляте или в исходной воде с помощью электрической мешалки антинакипина типа Belgard EV 2050 (расход не более 40 кг в год) или ПАФ=13Ф (расход не более 100 кг в год). Подача антинакипина насосом-дозатором в очищенную соленую воду производится постоянно, при этом на всасывающей линии насоса установлен фильтр для улавливания мелких взвесей, которые могут оказаться в растворе антинакипина.

После этого очищенная соленая вода двумя параллельными потоками направляется в пассивный контур первого модуля нагрева 3 и в пассивный контур второго модуля нагрева 4, где нагревается, соответственно, отходящими потоками дистиллята и упаренной воды, пропускаемыми в активные контуры модулей, до температуры, близкой к температуре кипения в четвертом модуле 9 испарения, и величина которой на 1-1,5°С ниже температуры дистиллята и упаренной воды на входах в активные контуры модулей нагрева, т.е. составляющей примерно 60°С.

Выходящая из модулей нагрева 3, 4 вода объединяется и затем поступает двумя параллельными потоками на входы пассивных контуров первого модуля испарения 6 и второго модуля испарения 7 в их форсунки (оросительные устройства), при этом количество поступающей исходной воды в каждый модуль испарения составляет 1,12 т/час, а ее температура 59°С.

С помощью форсунок исходная вода равномерно распределяется по наружной поверхности активных контуров (труб трубных пучков) и стекает тонкой пленкой вниз по трубам трубного пучка, т.е. формируется пленочное течение опресняемой воды по наружной поверхности верхнего ряда теплообменных труб трубных пучков, которое сохраняется на всех нижерасположенных трубах: каждый горизонтальный ряд труб является оросителем для нижерасположенного ряда. Пленка воды движется вниз под действием сил гравитации, нагреваясь. При движении опресняемая вода частично упаривается за счет тепловой энергии конденсирующего внутри активных контуров (в трубных пространствах трубных пучков) пара. Температура кипения в четырех модулях испарения соответственно равна: 69,7; 66,5; 63,3; 59,6°С.

Неиспарившаяся в первом модуле 6 исходная соленая вода в виде упаренной воды собирается в нижней его части и по дну его пассивного контура через гидрозатвор под действием разности давлений перетекает в пассивный контур второго модуля испарения 7, где охлаждается, частично самоиспаряясь, до температуры кипения во втором модуле испарения и смешивается с упаренной водой этого модуля.

Т.е. в первом 6 и втором 7 модулях испарения происходит упаривание исходной соленой воды. Степень упаривания воды (отношение объема поступившей на опреснение воды к объему выходящей упаренной воды) в первых двух модулях испарения составляет 1,23, т.е. выход упаренной воды составляет 0,91 т/час.

Суммарный поток упаренной в первом и во втором модулях испарения воды, составляющий 1,82 т/час, перетекает под действием разности давлений самотеком через гидрозатвор в накопительную емкость 10, где охлаждается, самоиспаряясь до температуры кипения в третьем модуле испарения. Температура упаренной воды на входе и выходе из накопительной емкости 10, соответственно, равна 66°С и 63°С.

Из накопительной емкости 10 упаренная вода с помощью насоса подается на форсунки третьего и четвертого модулей испарения для орошения их активных контуров (трубных пучков), где процесс испарения воды полностью аналогичен процессам, происходящим в предыдущих, первом и втором, модулях испарения. Т.е. в третьем 8 и в четвертом 9 модулях испарения происходит упаривание воды, предварительно упаренной в первом и во втором модулях испарения.

Количество и температура упаренной воды, поступающей в третий модуль испарения, соответственно равны 0,90 т/час и 63°С, а в четвертый модуль, соответственно, 0,92 т/час и 63°С. Упаренная вода третьего модуля испарения перетекает самотеком, под действием разности давлений через гидрозатвор в пассивный контур четвертого модуля испарения, откуда она совместно с упаренной в нем водой общим потоком откачивается в активный контур модуля 2 нагрева очищенной морской воды, после которого подается на утилизацию (сброс или для дальнейшей обработки). Итоговая степень упаривания в третьем и четвертом модулях испарения составляет, соответственно, 1,6. Количество и температура упаренной воды, поступающей из третьего модуля испарения, соответственно, равны 0,69 т/час и 63°С, а из четвертого модуля, соответственно, 1,39 т/час и 59°С.

Образующийся в пассивном контуре каждого модуля испарения вторичный пар направляется к низу соответствующего модуля спутно с орошающей водой, затем отводится за перегородку и направляется вверх, в жалюзийный каплеуловитель, в котором пар отделяется от капельного уноса и подается затем в качестве активного рабочего тела (греющего) в активный контур (в трубное пространство) последующего модуля испарения, а вторичный пар из четвертого модуля испарения через жалюзийный каплеуловитель направляется в модуль парокомпрессора, где пар сжимается и затем подается в активный контур (в трубное пространство пучка теплообменных труб) первого модуля испарения в качестве активного рабочего тела (первичного пара).

Количество, температура и давление вторичного пара, образующегося в первом, втором, третьем и четвертом модулях испарения, соответственно равны: 0,207 т/час, 69°С и 29,91 кПа; 0,198 т/час, 66°С и 25,97 кПа; 0,21 т/час, 62,4°С и 22,28 кПа; 0,222 т/час, 59°С и 18,82 кПа. Давление, количество и температура вторичного пара, поступающего из четвертого модуля испарения на входе в модуль парокомпрессора, соответственно равны: 18,8 кПа; 0,222 т/час; 58,8°С.

Давление, количество и температура пара на выходе из парокомпрессора, соответственно, равны: 34,8 кПа; 0,222 т/час; 125,4°С. Далее для снятия перегрева пара его охлаждают частично отводимым дистиллятом, расход которого составляет 9,553 кг/час, при этом давление, количество и температура пара, поступающего из модуля парокомпрессора после охлаждения на вход в активный контур первого модуля испарения, соответственно равны: 34,8 кПа; 0,222 т/час; 72,6°С.

Количество, температура (соответственно, температура активного контура) и давление пара, подаваемого в качестве активного рабочего тела в активный контур первого, второго, третьего и четвертого модулей испарения, равны соответственно: 0,222 т/час, 72,6°С и 34,78 кПа; 0,207 т/час, 69,1°С и 29,91 кПа; 0,198 т/час, 65,8°С и 25,97 кПа; 0,210 т/час, 62,4°С и 22,28 кПа.

Сконденсировавшийся в активном контуре (в трубном пространстве) каждого модуля испарения дистиллят собирается на дне входных камер, откуда под действием разности давлений, самотеком по трубопроводам через гидрозатвор, исключающий проскок пара, перетекает в последующий модуль испарения, частично самоиспаряясь и смешиваясь с дистиллятом, образующимся в этих модулях. Из четвертого модуля испарения 9 суммарный поток дистиллята откачивается в активный контур первого модуля нагрева 3 и затем откачивается насосом потребителю или для дальнейшей обработки.

Модули испарения работают под умеренным разрежением (вакуумом), соответствующим температурам кипения в модулях, причем давление и температура в первом модуле больше, чем в последующих. Поэтому переток упаренной воды и дистиллята между модулями испарения происходит под действием перепада давления между ними.

Количество и температура дистиллята на выходе из первого, второго, третьего и четвертого модулей испарения, соответственно равны: 0,219 т/час и 69,7°С; 0,425 т/час и 66,5°С; 0,623 т/час и 63,3°С; 0,833 т/час и 59,6°С.

Неконденсирующиеся газы, выделяющиеся из исходной соленой воды при ее испарении, а также поступающие в вакуумную систему через зазоры из активного контура первого модуля испарения 6 отводятся в модуль 12 создания и поддержания вакуума, а из каждого другого модуля испарения отводятся по трубопроводу в пассивный контур (межтрубное пространство) этого же модуля. В пассивном контуре (межтрубном пространстве) четвертого модуля испарения 9 неконденсирующиеся газы смешиваются со вторичным паром этого же модуля испарения и далее подаются вместе с ним в модуль парокомпрессора 11.

Большая часть пара конденсируется внутри активного контура модуля испарения (в трубном пространстве трубного пучка), а неконденсирующиеся газы первого модуля испарения вместе с небольшим потоком пара по штуцеру поступают в модуль создания и поддержания вакуума, откуда затем выбрасываются в атмосферу.

Запуск установки осуществляется с помощью пускового нагревателя 5. Время, необходимое для запуска установки, составляет 1-2 часа, запуск осуществляется 2-3 раза в год, при этом исходная морская вода нагревается до 85°С.

Периодическая промывка установки (1-2 раза в год) осуществляется специальным раствором, приготавливаемым в баке водоэжектора, с помощью насоса водоэжектора, нагнетающего промывочный раствор в систему по дополнительному трубопроводу.

Рабочим телом модуля создания и поддержания вакуума является соленая вода, циркулирующая по замкнутому контуру. В баке происходит отделение неконденсирующихся газов от воды и удаление их в атмосферу. Для охлаждения оборотной воды в бак поступает небольшой поток исходной воды, отбираемой после фильтра. Сброс теплоты, поступающей в оборотный цикл модуля создания и поддержания вакуума с паром, присутствующим в парогазовой смеси, осуществляется с небольшим потоком рабочей жидкости, непрерывно сбрасываемым через штуцер перелива, расположенный в баке водоэжектора.

Суммарная потребляемая установкой мощность не более 16 кВт, при этом за счет рекуперации тепла используется 39/40 энергии, потребляемой испарительными модулями.

Исходную соленую воду забирают из подземного источника через пробуренную скважину или через погруженную в открытый водоем трубу, при этом расстояние от места забора может быть любым.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Установка опреснения морской воды | 2022 |

|

RU2797936C1 |

| Способ опреснения соленой воды | 1978 |

|

SU946572A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) | 2010 |

|

RU2442719C1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ ПУТЕМ ДИСТИЛЛЯЦИИ И ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2292304C2 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

| Установка для опреснения воды | 1987 |

|

SU1541191A1 |

| Установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687922C1 |

| СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОПРЕСНЕНИЯ ВОДЫ | 2010 |

|

RU2451641C2 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

Изобретение относится к опреснению соленой воды дистилляцией и может быть использовано для локального водоснабжения малых населенных пунктов. Установка для опреснения соленой воды, содержит модуль очистки исходной воды, модуль предотвращения накипеобразования, группу модулей нагрева воды, пусковой водонагреватель, модуль парокомпрессора, модули испарения, объединенные в группы, модуль создания и поддержания вакуума, накопительную емкость для сбора и охлаждения упаренной воды, при этом каждый из модулей нагрева и испарения выполнен в виде теплообменных аппаратов, содержащих активный и пассивный контуры, каждый модуль испарения снабжен форсунками, установленными на входе его пассивного контура над активным контуром, при этом выходы модулей нагрева сообщены с входами пассивных контуров первой группы модулей испарения, выход пассивного контура из первого модуля испарения посредством трубопровода с гидрозатвором сообщен с входом пассивного контура смежного с ним модуля испарения первой группы модулей испарения, а выход пассивного контура последнего в первой группе модуля испарения посредством трубопровода с гидрозатвором сообщен с накопительной емкостью для сбора и охлаждения упаренной воды, которая сообщена с пассивными контурами второй группы модулей испарения, которые по дополнительно упаренной в них воде последовательно посредством трубопроводов с гидрозатворами сообщены между собой, при этом выход пассивного контура последнего во второй группе модуля испарения сообщен с входами активных контуров первой группы модулей нагрева воды, выходы которых сообщены трубопроводами с приемником для сбора и утилизации упаренной воды, причем вход активного контура первого модуля испарения в первой группе модулей испарения сообщен по сжатому пару с выходом модуля парокомпрессора, а входы активных контуров всех остальных модулей испарения по образовавшемуся в их пассивных контурах вторичному пару последовательно сообщены, соответственно, с выходами пассивных контуров предыдущих модулей испарения, активные контуры всех модулей испарения по дистилляту сообщены трубопроводами с гидрозатворами для последовательного перетока дистиллята из первого модуля испарения в последующие модули испарения, при этом выход активного контура последнего модуля испарения по дистилляту сообщен с входами активных контуров второй группы модулей нагрева воды, сообщенными на выходе по дистилляту с приемником дистиллята, активный контур первого модуля испарения в первой группе модулей испарения по неконденсирующимся газам сообщен с модулем создания и поддержания вакуума, а выход активного контура каждого из остальных модулей испарения по неконденсирующимся газам сообщен с пассивным контуром последующего модуля испарения. Установку используют для реализации способа опреснения. Изобретение позволяет рационально использовать тепло, уменьшить образования накипи, повысить надежность за счет обеспечения возможности полной автоматизации, а также увеличить экологическую безопасность процесса за счет утилизации рассола, снизить габариты используемой установки и обеспечить возможность выполнения ее передвижной. 2 н. и 22 з.п. ф-лы, 1 ил.

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Многоступенчатая установка для дистилляции воды | 1978 |

|

SU946573A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСНОЙ ВОДЫ И ОПРЕСНИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184592C2 |

| Комплексное средство для профилактики микотоксикозов сельскохозяйственной птицы | 2021 |

|

RU2781387C1 |

| Машина для раздирки пакетов с волнообразным их изгибом | 1957 |

|

SU115349A1 |

| DE 3819124 А, 14.12.1989 | |||

| Способ изготовления сварных изделий из конструкционных сталей | 1986 |

|

SU1454868A1 |

| JP 2004121994 А, 22.04.2004. | |||

Авторы

Даты

2006-07-20—Публикация

2005-05-04—Подача