Перекрестная ссылка на родственную заявку

В этой заявке испрашивается приоритет в связи с предварительной заявкой на выдачу патента США №62/556706, поданной 11 сентября 2017 г., полное содержание которой в полном объеме включено в настоящее описание в качестве ссылки.

Предпосылки создания настоящего изобретения Настоящее изобретение относится к композиции, улучшающей делигнификацию целлюлозного волокна в составе древесных масс. Прежде всего композицию можно добавлять после химической варки и промывки древесных масс.

Древесную массу можно получать из любой древесины, древесины лиственных или хвойных пород, а также из сельскохозяйственной биомассы, включающей, без ограничения перечисленным, бамбук, тростниково-сахарную багассу, солому зерновых и однолетние травы. Способ варки целлюлозы, предназначенный для превращения древесных частиц в целлюлозу, включает крафт-процесс, нейтральный и кислотный сульфитный способы, натронный способ (с добавлением или без добавления дополнительных катализаторов, таких как антрахинон) и сольвентный способ.

Древесную массу в основном подвергают делигнификации с использованием сжатого кислорода (кислородная делигнификация) для снижения уровня лигнина до 40-70%. Делигнификацию обычно осуществляют перед многостадийной процедурой отбеливания. Древесную массу, обычно используемую в данном процессе, получают из древесины хвойных пород с уровнем содержания лигнина 3-7%, и из лиственных пород древесины, содержащей 2-4% лигнина. Такую массу обычно получают крафт-методом по стандартным методикам, согласно которым, если крафтовую варку прекращают раньше (или после варки в более мягких условиях), то в результате образуется большое количество древесной массы (более высокий выход) с высоким содержанием лигнина.

Используемый в настоящее время способ улучшения делигнификации древесной массы относится к массе, которую обрабатывают композицией в ходе двухстадийного процесса кислородной делигнификации. Для делигнификации массы с высоким перманганатным числом обычно необходимо использовать более агрессивные или жесткие условия получения массы с требуемым более низким перманганатным числом. Термин «агрессивные условия» означает, что снижение перманганатного числа необходимо проводить при более высокой температуре, более щелочном рН, в течение более длительного времени или с использованием различных комбинаций указанных факторов с целью снижения уровня лигнина на 40-70%. В результате обработки в таких жестких или агрессивных условиях может повышаться потеря целлюлозы по сравнению с потерей в менее жестких условиях. Однако, такие условия могут также привести к более низкому качеству целлюлозы по результатам измерения вязкости раствора (TAPPI Т230 om-13). В ходе стадий кислородной делигнификации при обработке древесной целлюлозы происходит снижение в ней остаточного лигнина до предельного уровня, но в то же время осуществляется окислительное расщепление цепей целлюлозы (деполимеризация) и ухудшение физических свойств массы. Указанные недостатки ограничивают более эффективное применение этого способа. При улучшении или повышении эффективности процесса кислородной делигнификации можно удалить даже большее количество лигнина, но в настоящее время это приводит к неприемлемому ухудшению волокнистого продукта по данным измерения вязкости древесной массы и прочности волокна на разрыв (TAPPI Т231 cm-07).

Основные химические реакции, промышленное применение способа и ограничения, указанные выше, описаны в обзорной статье McDonough, Thomas J., Oxygen Delignification, гл. IV-1, Pulp Bleaching. Principles and Practices, под ред. Dence & Reeve Eds. (1996). Контроль качества целлюлозы исторически заключался в оптимизации параметров реакции для минимизации деполимеризации целлюлозы. Полезные химические добавки, кроме изначального открытия солей магния в качестве стабилизаторов целлюлозы, описаны очень кратко. В недавней работе Widiatmoko "Oxygen Delignification Process Chemistry for ACACIA" Georgia Institute of Technology (декабрь 2006) подробно описан процесс делигнификации при получении крафт-целлюлозы. Однако магнийсодержащие добавки упомянуты только для того, чтобы описать один из наиболее важных факторов улучшения кислородной делигнификации, которым является эффективное смешение химических агентов с соответствующей древесной массой. Отсутствует указание на то, что описанные выше химические добавки оказывают какое-либо воздействие на снижение перманганатного числа крафт-целлюлозы.

В патенте США №6454900 В2 описан двух стадийный процесс кислородной делигнификации для снижения перманганатного числа целлюлозы средней вязкости, причем в ходе процесса оптимизируют температуру, давление и рН системы. Тем не менее не упоминаются особые химические добавки, улучшающие процесс кислородной делигнификации.

В настоящее время химические добавки используют на практике в процессе кислородной делигнификации для ингибирования деполимеризации целлюлозы и стабилизации ее механических свойств. Наиболее часто используют соли магния (часто используют соль Эпсома, MgSO4⋅7H2O), но также было установлено, что для стабилизации целлюлозы можно использовать дополнительные органические комплексообразующие агенты или хелатирующие агенты.

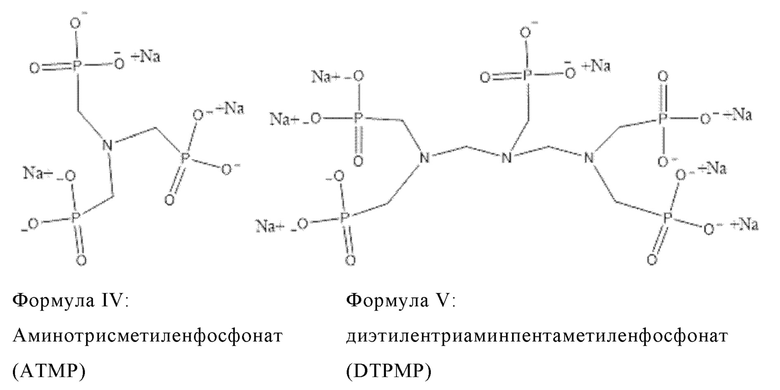

В патенте Канады 1120210 (Monsanto) описано добавление хелатирующего аминометиленфосфоната в комбинации с солью магния, которое, как было показано, оказалось эффективным, если фосфонат добавлять в количествах более 0,01% при расчете на массу сухой древесной массы (в данном контексте называемая массой высушенной в печи древесной массы, OD). В патенте описано добавление диэтилентриаминопентаметиленфосфоновой кислоты (DTPMP) в раствор с нейтральным рН, в котором DTPMP обычно замещена примерно 7 катионами натрия (DTPMP⋅7Na). Однако отсутствует описание дополнительных материалов, таких как ПАВ или полимеры, которые могут улучшить эффективность делигнификации и стабилизацию целлюлозы.

В патенте США №2007/0272378 А1 описан способ снижения экстрагируемых веществ при пероксидном отбеливании древесной массы при добавлении анионного ПАВ и полимерных пероксидных стабилизаторов, которые ингибируют осаждение экстрагируемых веществ на волокнах целлюлозы, оставляя экстрагируемые вещества в водной фазе. Однако отсутствует описание или обсуждение применения с использованием древесной массы или способа кислородной делигнификации, используемого для древесной массы, для стабилизации целлюлозы или улучшения делигнификации, которые не являются частью способа пероксидного отбеливания.

В патенте Японии JP2000/080582 (Mitsubishi) описано, что перманганатное число древесной массы средней плотности может быть снижено в процессе кислородного отбеливания при добавлении в древесную массу хелатирующего фосфоната в отдельности или в комбинации с ПАВ. Описан альтернативный двухстадийный способ, согласно которому одну стадию проводят в кислотных условиях, а другую - в щелочных, отсутствует описание добавления сульфата магния для стабилизации вязкости целлюлозы.

Согласно другим кислородным способам отбеливания, как описано в патентах США №№4406735 и 4439271, перед делигнификацией целлюлозной массы ее предварительно обрабатывают диоксидом азота в ходе одной или двух стадий щелочного кислородного отбеливания. В патенте США №4372811 описана щелочная кислородная делигнификация и отбеливание целлюлозной массы с ингибированием деградации углеводородов в массе при добавлении одного или более ароматических диаминов дополнительно к магнию и хелатирующему агенту, который включает аминометилфосфоновые кислоты, такие как диэтилентриаминопентаметиленфосфоновая кислота (DTPMP). Не описано добавление материалов, таких как ПАВ или полимеры, для улучшения делигнификации и стабилизации вязкости целлюлозы.

В опубликованном исследовании указано, что применение ПАВ в ходе натронной варки багассы снижает перманганатное число и улучшает выход и степень белизны образующейся древесной массы. Однако, данное исследование ограничено экспериментами по отбеливанию и способом отбеливания (Hamzeh и др. BioResources, 4(4): 1267-1275, "Soda Pulping with Surfactants" (2009). В заявке на выдачу патента США №2005/0217813 А1 описано, что диэтилентриаминопентаметиленфосфоновая кислота (DTPMP) может поддерживать или повышать степень белизны целлюлозной массы и одновременно снижать уровень отбеливающих химических реагентов, однако кислородная делигнификация не описана.

Недостатком древесной целлюлозы, которую делигнифицируют кислородом, является ее деградация, уровень которой выше, если целлюлозную массу обрабатывают в ходе одностадийного процесса по сравнению с обработкой в ходе двухстадийного процесса при делигнификации до одинакового конечного перманганатного числа (как определено в документе TAPPI Т 236 om-13), которое является указателем остаточного содержания лигнина или степени отбеливания. В ходе двухстадийного процесса целлюлозную массу сначала обрабатывают при более высоком рН, более высоком давлении кислорода и при более низкой температуре в течение более короткого периода времени по сравнению с одностадийным процессом, после которого целлюлозную массу можно обрабатывать в ходе второй стадии при меньшем давлении, меньшем рН и более высокой температуре в течение большего периода времени. Способ двухстадийной кислородной делигнификации описан в патенте США №6454900 (Sunds 2002). Способ относится к двум отдельным процессам обработки кислородом в двух различных условиях.

Настоящие способы обеспечивают улучшение процесса кислородной делигнификации, согласно которым реализуются более низкие уровни фосфонатов и в некоторых вариантах наблюдается полное удаление солей магния. Существует также необходимость в улучшенной экологической эффективности целлюлозно-бумажных комбинатов при снижении количеств фосфор- и азотсодержащих соединений, используемых при обработке и отбеливании древесной массы. Кроме того, существует отчетливо выраженная необходимость в улучшении процесса кислородной делигнификации, которое приведет к сниженному уровню лигнина, повышенной прочности образующихся волокон и повышенному выходу волокна. Было установлено, что настоящие составы характеризуются всеми перечисленными выше преимуществами.

Краткое описание настоящего изобретения

Настоящий способ относится к получению крафт-целлюлозы с высоким выходом. Прежде всего, способ включает добавление композиции, включающей аминофосфонат и линейный сульфированный акоголь-этоксилированный ПАВ, прежде всего лаурилэфирсульфат натрия (SLES). Композиция может необязательно содержать источник магния в виде двухвалентного катиона (Mg2+) в составе соли магния, такой как сульфат магния (MgSO4), гептагидрат сульфата магния (MgSO4⋅7H2O), оксид магния (MgO), гидроксид магния (Mg(OH)2), ацетат магния (Mg(CH3COO)2), тетрагидрат ацетата магния (Mg(CH3COO)2⋅4H2O) и карбонат магния (MgCO3).

В другом объекте предлагается способ получения делигнифицированной кислородом крафт-целлюлозы с высоким выходом, где перманганатное число крафт-целлюлозы составляет по меньшей мере приблизительно 30 и может составлять по меньшей мере приблизительно 23 и может составлять по меньшей мере приблизительно 20 для древесных пород из лиственных пород древесины, или перманганатное число крафт-целлюлозы составляет по меньшей мере приблизительно 40 и может составлять по меньшей мере приблизительно 33 и может составлять по меньшей мере приблизительно 30 для целлюлозы из хвойных пород древесины. Крафт-целлюлозу обрабатывают композицией, включающей: а) органический аминофосфонат в количестве от приблизительно 0,6 кг/т массы сухой целлюлозы до приблизительно 1,2 кг/т в расчете на массу активной кислоты, б) соль магния в количестве от приблизительно 0,1 кг/т до приблизительно 3,2 кг/т в расчете на массу безводного вещества и в) приблизительно от 0,08 кг/т до приблизительно 0,16 кг/т активной основы ПАВ, который выбирают из группы, состоящей из линейных сульфированных алкогодь-этоксилатов. Перед процессом кислородной делигнификации крафт-целлюлозу обрабатывают композицией. Термины «активная кислота» или «активные твердые вещества» или «активные вещества», использованные в контексте настоящего изобретения, означают массу каждого химического вещества в составе композиции, которой обрабатывают древесную массу.

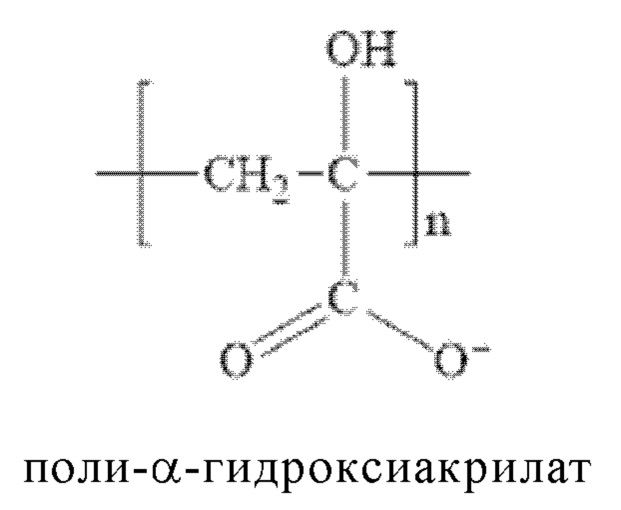

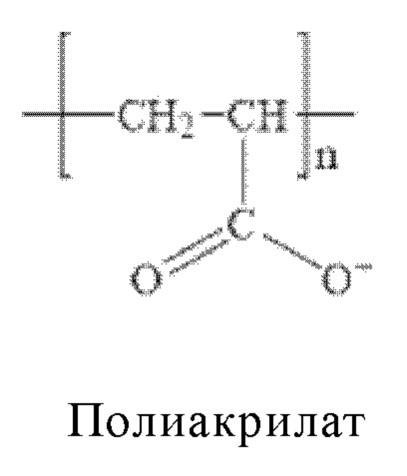

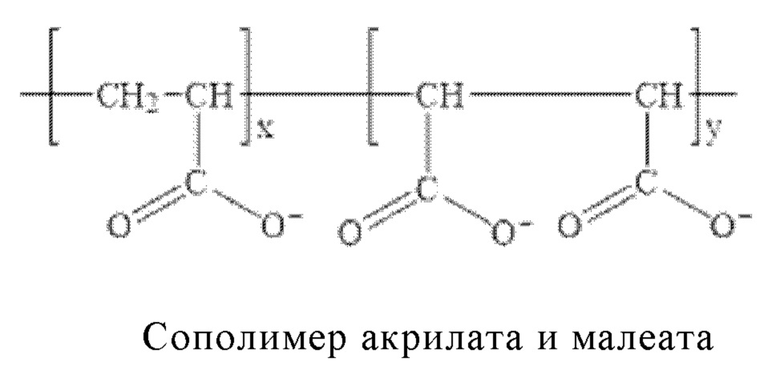

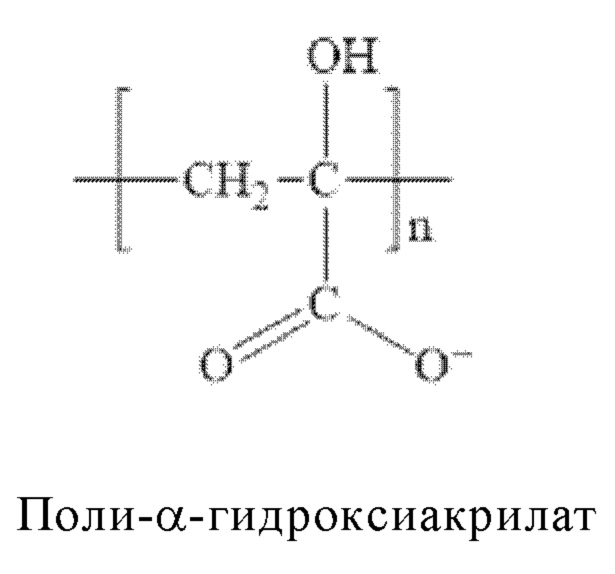

В другом объекте настоящего способа композиция, которую добавляют в древесную крафт-целлюлозу, включает органический аминофосфонат и анионный полиакрилат, прежде всего соль поли-α-гидроксиакрилата (PHAS).

В еще одном объекте настоящего способа органическим аминофосфонатом может являться диэтилентриаминпентаметиленфосфоновая кислота (DTPMP), аминотрисметиленфосфонат (АТМР), (бис)гексаметилентриаминпентаметиленфосфоновая кислота (ВНМТРМР) и полиаминополиэфирметиленфосфонат (РАРЕМР) и анионным полиакрилатом является соль поли-α-гидроксиакрилата (PHAS).

В других объектах способа температура на первой стадии двухстадийного процесса кислородной делигнификации составляет приблизительно от 80°С до приблизительно 100°С и температура на второй стадии составляет приблизительно от 90°С до приблизительно 120°С, и давление на первой стадии составляет приблизительно от 80 фунт/кв.дюйм до приблизительно 120 фунт/кв.дюйм О2, может составлять от 90 фунт/кв.дюйм до 110 фунт/кв.дюйм О2, и давление на второй стадии составляет приблизительно от 25 фунт/кв.дюйм до приблизительно 90 фунт/кв.дюйм О2, может составлять от 50 фунт/кв.дюйм до 90 фунт/кв.дюйм О2, может составлять от 60 фунт/кв.дюйм до 90 фунт/кв.дюйм О2.

В еще одних объектах способа предлагается крафт-целлюлоза с перманганатным числом по меньшей мере приблизительно 30, по меньшей мере приблизительно 23 и по меньшей мере приблизительно 20 для целлюлозы из лиственной породы древесины, или с перманганатным числом по меньшей мере приблизительно 40, по меньшей мере приблизительно 33 и по меньшей мере приблизительно 30 для целлюлозы из хвойной породы древесины, и обработка крафт-целлюлозы композицией, включающей: а) органический аминофосфонат в количестве приблизительно от 0,17 кг/т до приблизительно 0,57 кг/т в расчете на массу активной кислоты, б) соль магния в количестве от приблизительно 0 кг/т до приблизительно 3,2 кг/т в расчете на массу безводного вещества и в) приблизительно от 0,43 кг/т до приблизительно 1,43 кг/т в расчете на активную основу анионного полиакрилата, такого как соль поли-α-гидроксиакрилата (PHAS), и где крафт-целлюлозу обрабатывают композицией перед процессом кислородной делигнификации.

Согласно настоящему методу крафт-целлюлозу обрабатывают композицией перед процессом кислородной делигнификации.

Краткое описание чертежей

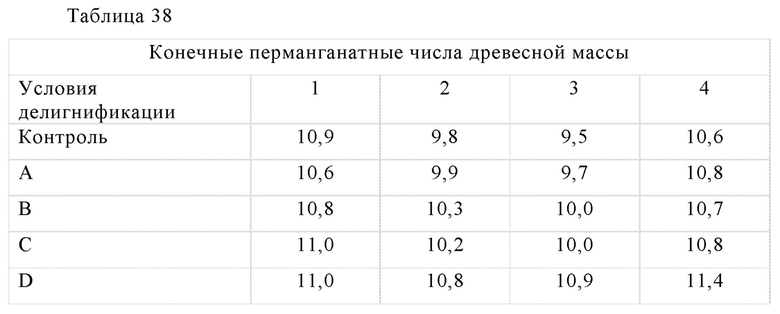

На фиг. 1 представлено предпочтительное удаление лигнина/снижение перманганатного числа в направлении справа-налево, а предпочтительная более высокая стабилизация вязкости в направлении вверх.

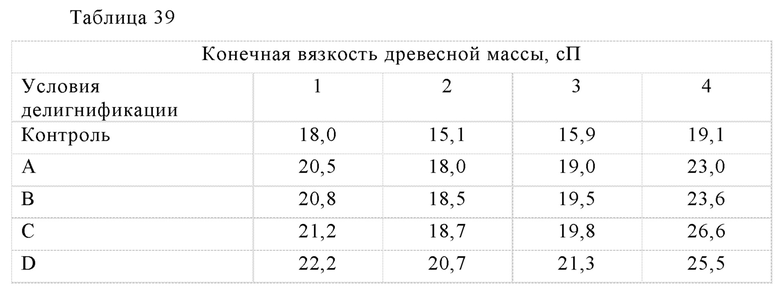

На фиг. 2 показаны перманганатные числа в плохих условиях смешения различных ПАВ и в отсутствие ПАВ.

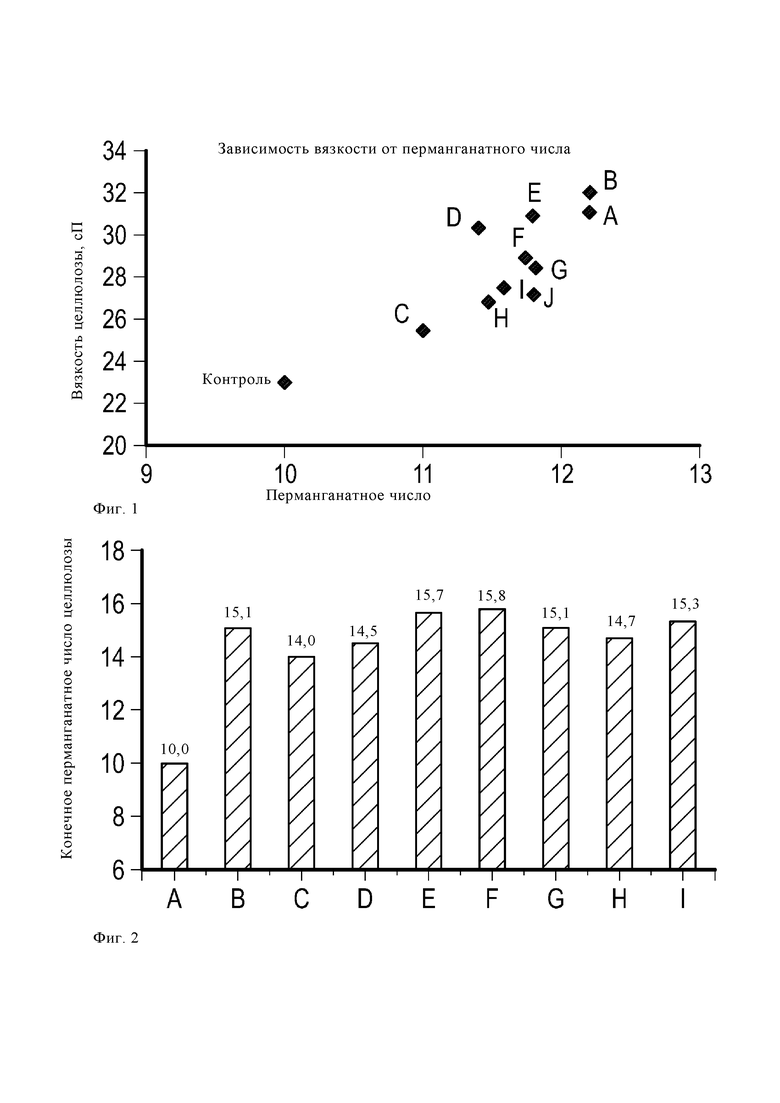

На фиг. 3 представлены вязкости обработанной и необработанной древесной массы при различных перманганатных числах.

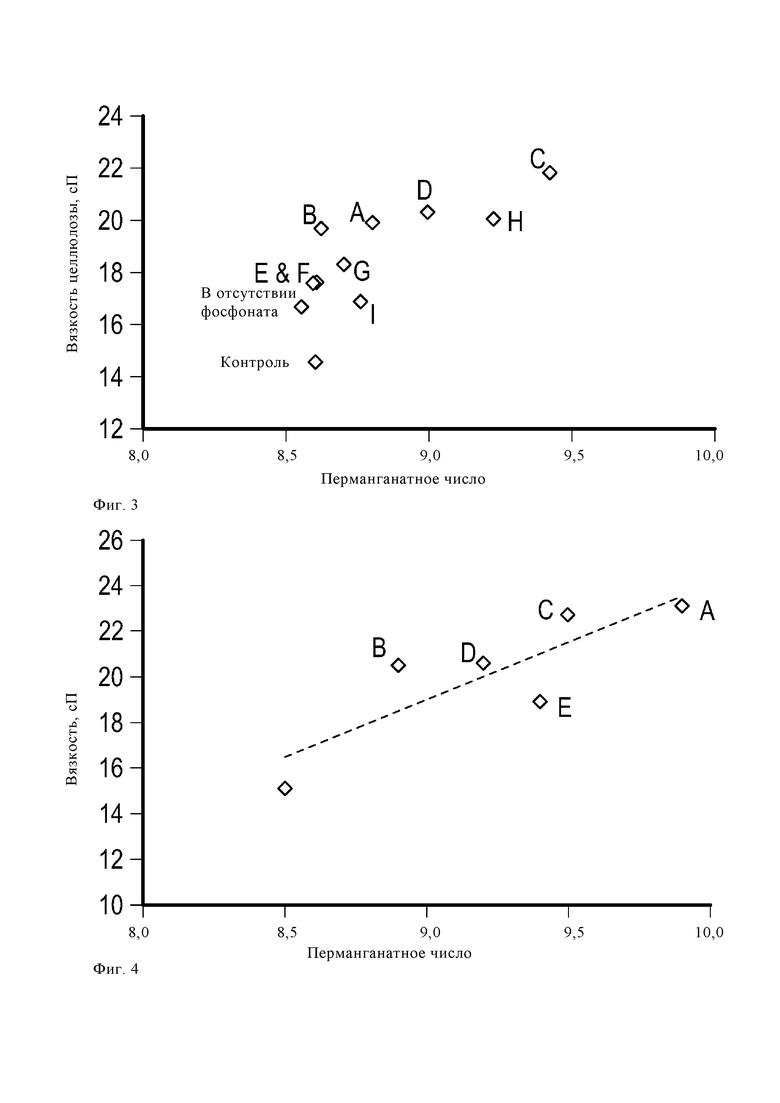

На фиг. 4 представлены вязкости обработанной и необработанной древесной массы при различных перманганатных числах.

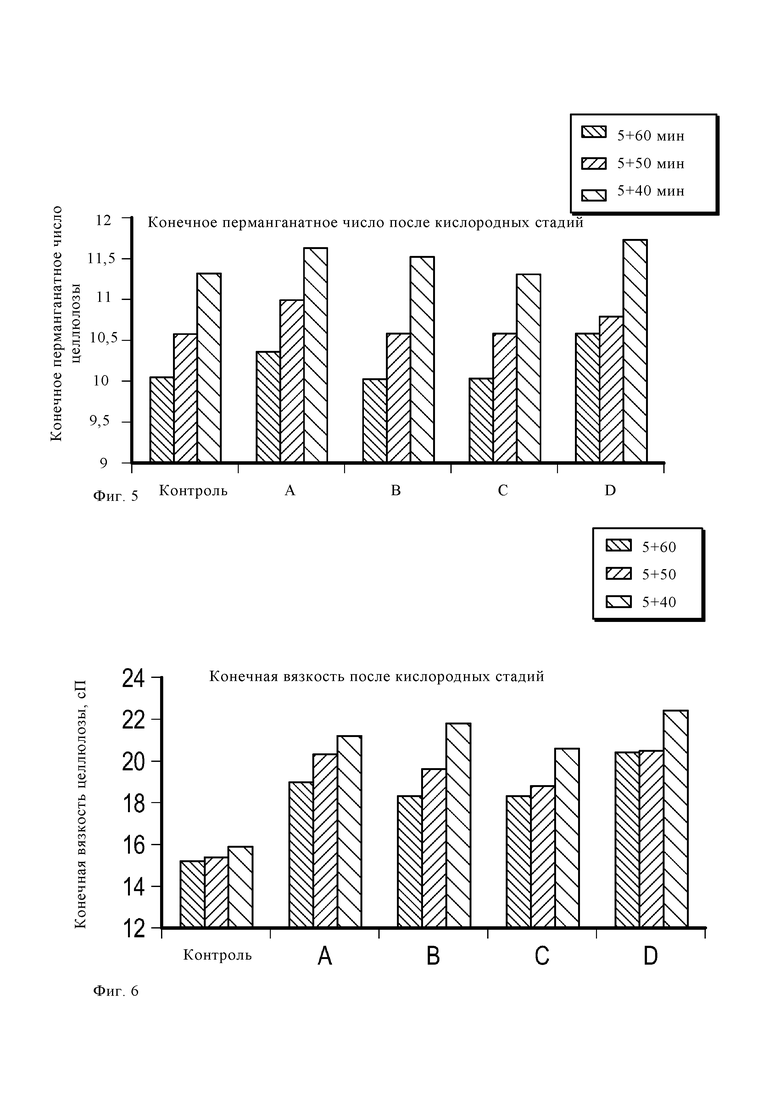

На фиг. 5 показаны конечные перманганатные числа обработанных и необработанных древесных масс.

На фиг. 6 представлены конечные величины вязкости обработанной и необработанной древесной массы.

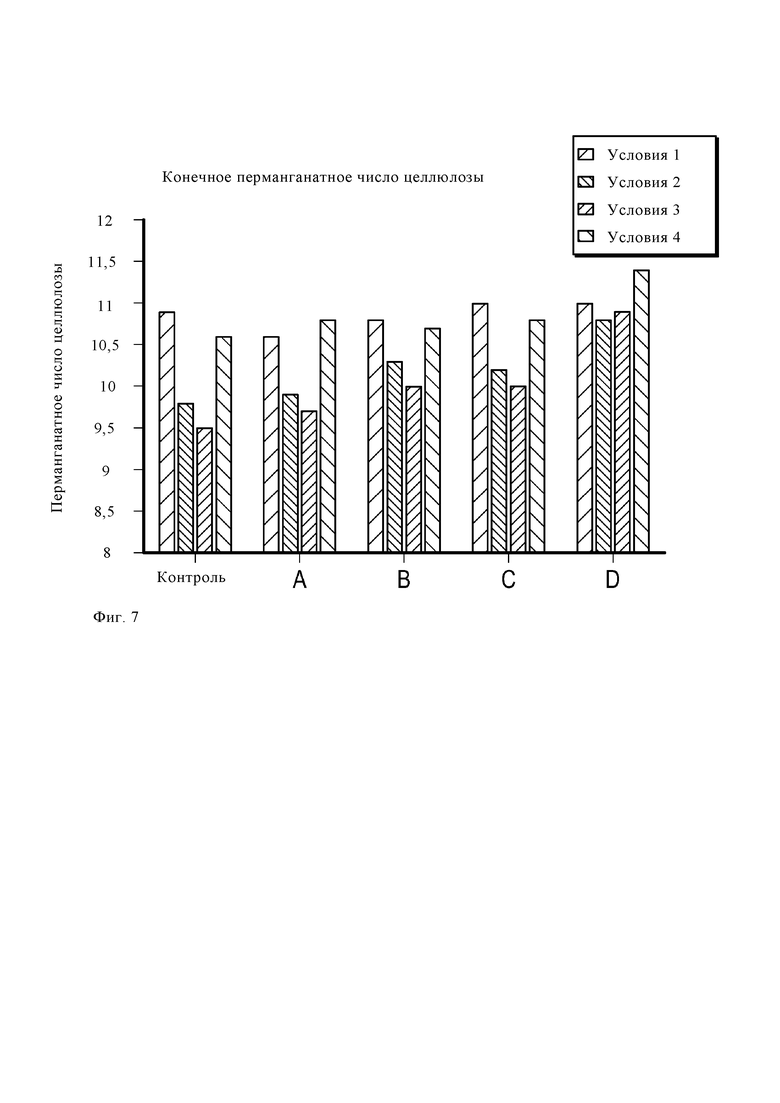

На фиг. 7 показаны конечные перманганатные числа древесной массы, обработанной в различных условиях реакции.

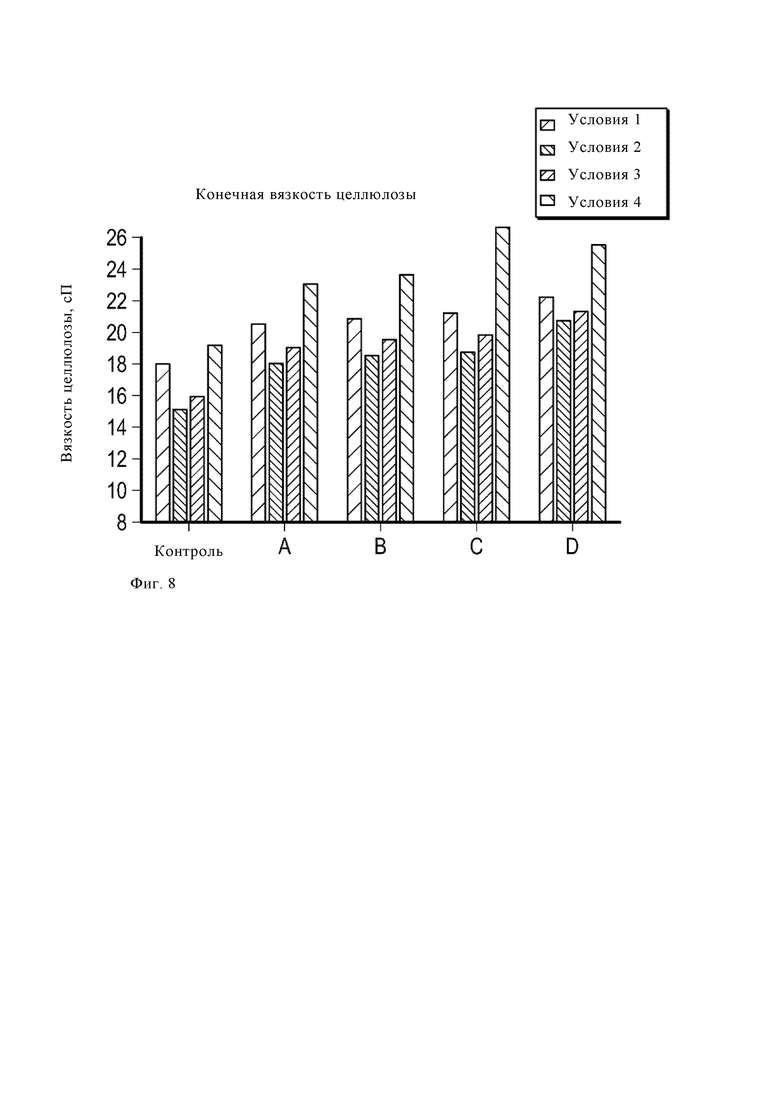

На фиг. 8 показаны конечные величины вязкости древесной массы, обработанной в различных условиях реакции.

Подробное описание вариантов осуществления настоящего изобретения

Приведенное ниже подробное описание является по сути иллюстративным и не предназначено для ограничения изобретения или применения и использования изобретения. Более того, отсутствует намерение связывания с какой-либо теорией, приведенной в предшествующем уровне техники или в приведенном ниже подробном описании.

В одном объекте настоящий способ относится к получению крафт-целлюлозы с высоким выходом, включающий

получение крафт-целлюлозы с высоким перманганатным числом по меньшей мере приблизительно 30, по меньшей мере приблизительно 23 и по меньшей мере приблизительно 20 для целлюлозы из лиственных пород древесины или перманганатным числом по меньшей мере приблизительно 40, по меньшей мере приблизительно 33 и по меньшей мере приблизительно 30 для целлюлозы из хвойных пород древесины,

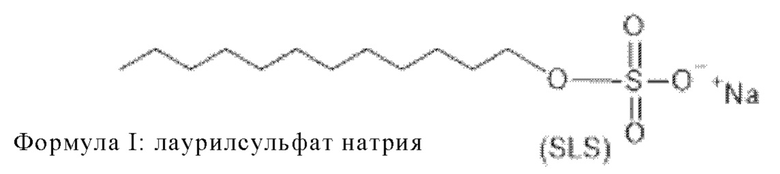

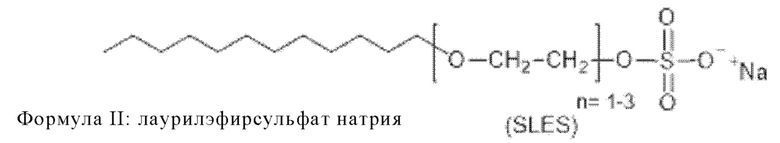

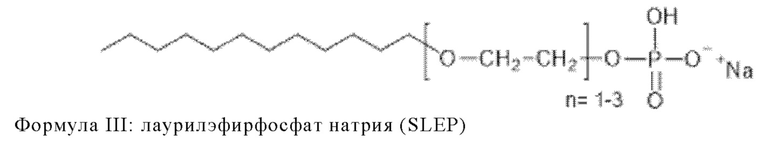

обработку крафт-целлюлозы композицией, включающей а) органический аминофосфонат, б) соль магния, и в) один или более сульфированных этоксилатов, при этом крафт-целлюлозу обрабатывают композицией перед процессом кислородной делигнификации. Прежде всего, одним или более сульфированных этоксилатов являются лаурилэфирсульфонат натрия (SLES), лаурилэфирфосфат натрия (SLEP), или лаурилсульфат натрия (SLS). См. формулы I-III ниже.

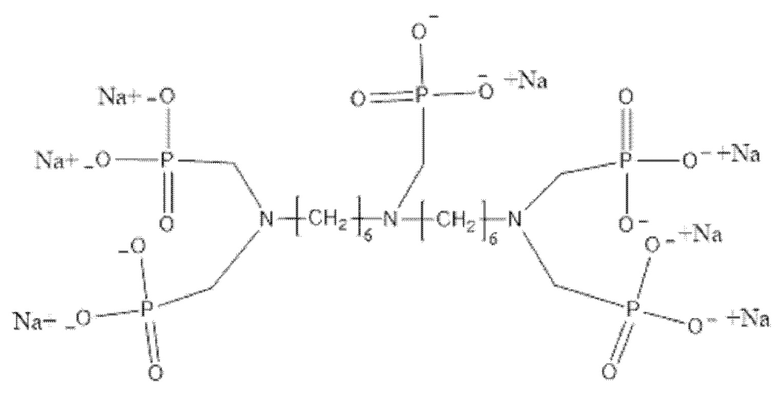

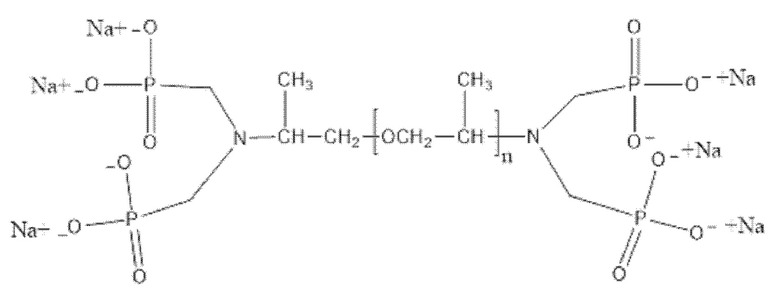

В другом объекте органический аминофосфонат в составе композиции выбирают из диэтилентриаминпентаметиленфосфоновой кислоты (DTPMP), аминотрисметиленфосфоната (АТМР), (бис)гексаметилентриаминопентаметиленфосфоновой кислоты (ВНМТРМР), и полиаминополиэфирметиленфосфоната (РАРЕМР), и двухвалентный катион магния Mg2+ выбирают из соли магния, такой как сульфат магния или гептагидрат сульфата магния. См. формулы IV-VII ниже.

Формула VI:

(бис)гексаметилентриаминпентаметиленфосфоновая кислота (ВНМТРМР)

Формула VII: полиаминополиэфирметиленфосфонат (РАРЕМР)

В еще одном объекте процесс кислородной делигнификации представляет собой одно- или двухстадийный процесс кислородной делигнификации, где способ получения кислородно делигнифицированной крафт-целлюлозы с высоким выходом включает: получение крафт-целлюлозы с перманганатным числом по меньшей мере приблизительно 30, по меньшей мере приблизительно 23 и по меньшей мере приблизительно 20 для целлюлозы из лиственных пород древесины, или с перманганатным числом по меньшей мере приблизительно 40, по меньшей мере приблизительно 33 и по меньшей мере приблизительно 30 для целлюлозы из хвойных пород древесины, обработку крафт-целлюлозы композицией, включающей: а) органический аминофосфонат в количестве приблизительно от 0,6 кг/т до приблизительно 1,2 кг/т в расчете на массу активной кислоты, б) соль магния в количестве от приблизительно 0,1 кг/т до приблизительно 3,2 кг/т в расчете на массу безводной основы и в) ПАВ в количестве приблизительно от 0,08 кг/т до приблизительно 0,16 кг/т в расчете на активную основу, который выбирают из группы, состоящей из линейных сульфированных акоголь-этоксилатов, и где крафт-целлюлозу обрабатывают композицией перед процессом кислородной делигнификации.

В другом объекте настоящий способ относится к получению крафт-целлюлозы с высоким выходом, при получении крафт-целлюлозы с перманганатным числом по меньшей мере приблизительно 30, по меньшей мере приблизительно 23 и по меньшей мере приблизительно 20 для целлюлозы из лиственной породы древесины, или с перманганатным числом по меньшей мере приблизительно 40, по меньшей мере приблизительно 33 и по меньшей мере приблизительно 30 для целлюлозы из хвойной породы древесины. Полученную целлюлозу обрабатывают композицией, включающей а) органический аминофосфонат (DTMP) и б) полиакрилатный полимер, такой как поли-α-гидроксиакрилат (PHAS, см. ниже), и где крафт-целлюлозу обрабатывают композицией перед процессом кислородной делигнификации.

В еще одном объекте способ получения кислородно делигнифицированной крафт-целлюлозы с высоким выходом относится к получению крафт-целлюлозы с перманганатным числом по меньшей мере приблизительно 30, по меньшей мере приблизительно 23 и по меньшей мере приблизительно 20 для целлюлозы из лиственной породы древесины, или с перманганатным числом по меньшей мере приблизительно 40, по меньшей мере приблизительно 33 и по меньшей мере приблизительно 30 для целлюлозы из хвойной породы древесины, и обработке крафт-целлюлозы композицией, включающей: а) органический аминофосфонат в количестве от приблизительно 0,17 кг/т до приблизительно 0,57 кг/т в расчете на массу активной кислоты, б) приблизительно от 0,43 кг/т до приблизительно 1,43 кг/т в расчете на массу активной основы поли-α-гидроксиакрилата (PHAS), и где крафт-целлюлозу обрабатывают композицией перед процессом кислородной делигнификации.

В другом объекте способ может включать необязательное добавление магния в крафт-целлюлозу перед добавлением, одновременно с добавлением или после добавления композиции органического аминофосфоната/полиакрилата.

Примеры

Пример 1

Обработка небеленной древесной массы (Brownstock) сульфатом магния (MgSO4) на стадии кислородной делигнификации приводила к получению конечной древесной массы с более высоким содержанием лигнина (по данным измерения перманганатного числа, которое определяют согласно TAPPI Т236 om-13) по сравнению с необработанной древесной массой. Такая обработка приводила к меньшему содержанию соли диэтилентриаминпентаметиленфосфоната (DTPMP) в реакционной смеси, и к промежуточным уровням содержания, когда оба соединения использовали в смеси при различных соотношениях. Неожиданно оказалось, что добавление особого типа ПАВ к объединенным хелатирующим агентам в составе полученного продукта приводило к низким перманганатным числам. Особую важность представляли анионные линейные спирты и этоксилаты в форме лаурилэфирсульфата натрия (SLES) и лаурилэфирфосфата натрия (SLEP).

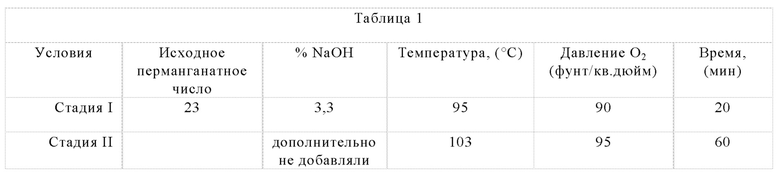

Крафт-целлюлозу из эвкалипта с высоким содержанием лигнина (в данном контексте с указанием ее перманганатного числа, т.е. перманганатное число 23) подвергали делигнификации двухстадийным способом в «агрессивных» условиях, как показано в табл. 1. Продукт получали с использованием других ПАВ, которые использовали в реакции делигнификации при одинаковой дозировке в отношении к древесной массе.

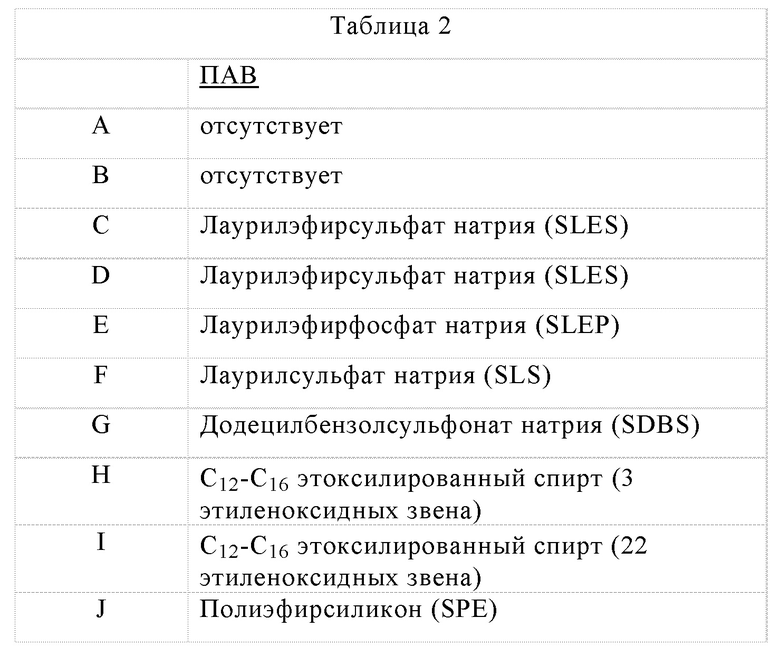

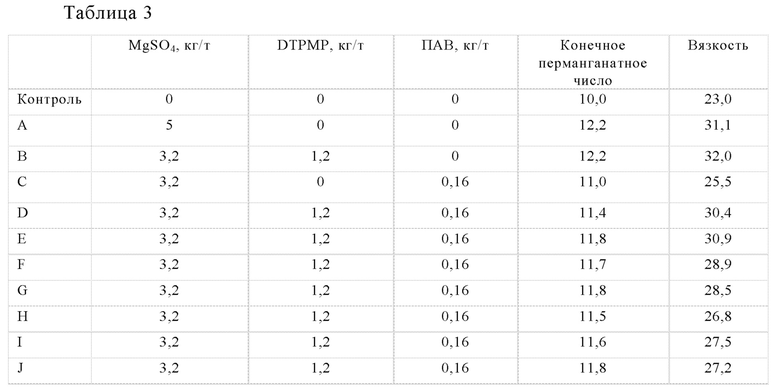

Продукт улучшения кислородной делигнификации получали в отсутствие ПАВ (В), в отсутствие фосфорилированного хелатирующего агента (С), и в отсутствие обоих соединений (А). Другие продукты получали (табл. 3) с использованием ПАВ различного типа (D-J), как описано в табл. 2 ниже.

Составы продуктов, перманганатные числа полученной древесной массы и величины измерения вязкости после проведения реакции кислородной делигнификации приведены в табл. 3.

Полученные результаты свидетельствовали о том, что добавление ПАВ на основе SLES в состав обеспечивало снижение перманганатного числа с сохранением высокой вязкости. На фиг. 1 показано предпочтительное удаление лигнина/снижение перманганатного числа в направлении справа-налево, а предпочтительная стабилизация высокой вязкости - в направлении вверх. Как видно на фиг. 1, «состав D», содержащий ПАВ лаурилэфирсульфат натрия, характеризовался самой высокой вязкостью и самым низким перманганатным числом. Другие этоксилированный анионный ПАВ лаурилэфирфосфат натрия (Е) и неэтоксилированный анионный ПАВ лаурилсульфат натрия (F) обеспечивали меньшее улучшение. Другие ПАВ не обеспечивали такое неожиданное улучшение.

Пример 2

Конечное перманганатное число полученной целлюлозы после стадии кислородной делигнификации имеет первостепенное значение для производителей целлюлозы. Стоимость отбеливания древесной массы до конечной требуемой белизны зависит от этого перманганатного числа целлюлозы, поступающей на отбеливающую установку. Введение ПАВ улучшает эффективность стадии кислородной делигнификации и снижает стоимость обработки на всей установке отбеливания при снижении перманганатного числа. Количество ПАВ особого предпочтительного типа (анионный линейный этоксилированный спирт) можно регулировать для влияния на делигнификацию и при этом стабилизировать вязкость целлюлозы.

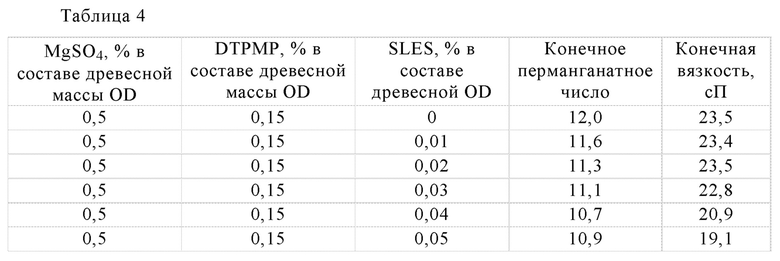

Крафт-целлюлозу с высоким содержанием лигнина (перманганатное число 23) из эвкалипта подвергали делигнификации на 52% в «агрессивных»условиях в ходе одностадийной обработки кислородом при 103°С, 4% щелочи, давлении О2 90 фунт/кв.дюйм в течение 60 мин. Продукт улучшения делигнификации получали с аналогичными уровнями MgSO4 и DTPMP, но он содержал различные уровни ПАВ лаурилэфирсульфата натрия (SLES), как показано в табл. 4, и его добавляли на том же уровне, что и во всех экспериментах.

Результаты, представленные в двух последних столбцах таблицы, указывают на то, что возрастание дозы ПАВ снижало перманганатное число. Вязкость древесной массы (приведенная в сантипуазах (сП) в данном контексте) оставалась относительно неизменной при меньших дозах (<0,03% для целлюлозы OD) ПАВ.

Пример 3

Эффективность кислородной делигнификации зависит от способности О2 взаимодействовать с волокном. Для этого необходима диффузия О2 из газообразной фазы в окружающую волокна воду в эмульсии, затем из водной фазы в волокно для взаимодействия с лигнином. Только небольшая доля кислорода в любое данное время растворяется в растворе. Основная часть кислорода находится в газообразной фазе в форме маленьких пузырьков, смешанных с эмульсией при очень интенсивном перемешивании с О2 в насосе средней консистенции перед поступлением в реактор. Недостаточное перемешивание кислорода с суспензией древесной массы приводит к удалению кислорода из смеси, и к его недостаточному количеству при необходимости диффузии в раствор для делигнификации.

Продукт улучшения кислородной делигнификации получали с использованием ПАВ, улучшающим делигнификацию, как показано в примерах 1 и 2. Данный ПАВ также улучшал делигнификацию недостаточно перемешанных систем.

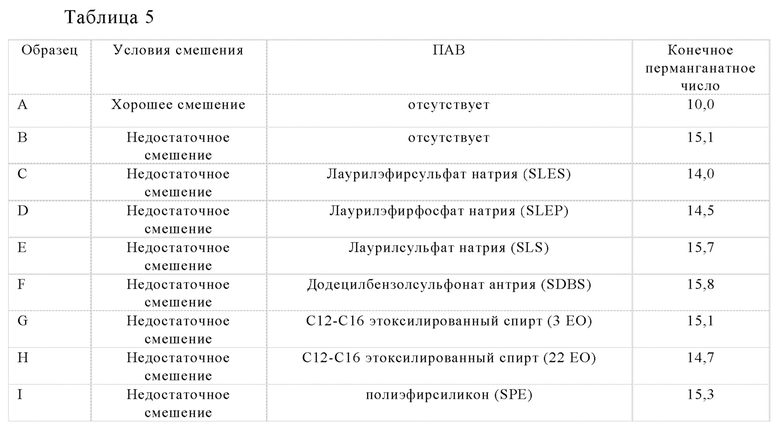

Крафт-целлюлозу (перманганатное число 20) из эвкалипта подвергали делигнификации в «агрессивных» условиях в ходе одностадийной обработки кислородом при 90°С, 4% NaOH в древесной массе, в течение 60 мин при давлении 90 фунт/кв.дюйм. ПАВ дозировали на уровне 0,5 кг/т в расчете на массу активных веществ. Недостаточно смешанную систему имитировали при выключении смесителя в фиксированный интервал времени во всех экспериментах. Конечное перманганатное число «хорошо перемешанной» реакционной смеси составляло 10 (50% делигнификации), как показано в правом столбце табл. 5. Эффект «недостаточно смешанной» системы заключался в повышении перманганатного числа до 15,1. Добавление различных ПАВ в суспензию древесной массы в случае «недостаточно смешанной» системы также показано в табл. 5.

Добавление SLES (см. образец С) в суспензию приводило к улучшенной делигнификации суспензии, о чем свидетельствует значительное снижение перманганатного числа в условиях недостаточного смешения по сравнению с другими ПАВ и в отсутствие ПАВ (см. фиг. 2).

Пример 4

Важное преимущество продукта улучшения кислородной делигнификации заключается в том, что можно использовать древесную массу с более высоким перманганатным числом и что эту древесную массу можно получать с большим выходом по сравнению со стандартной древесной массой с меньшим перманганатным числом. Целлюлозу с более высоким перманганатным числом следует подвергать делигнификации в более агрессивных условиях для обеспечения такого же требуемого перманганатного числа, с которым стандартная древесная масса попадает на отбеливающую установку. Для более «агрессивной» кислородной делигнификации необходимо использовать более высокие концентрации щелочи, более высокие температуры, более длительные интервалы времени или их комбинации.

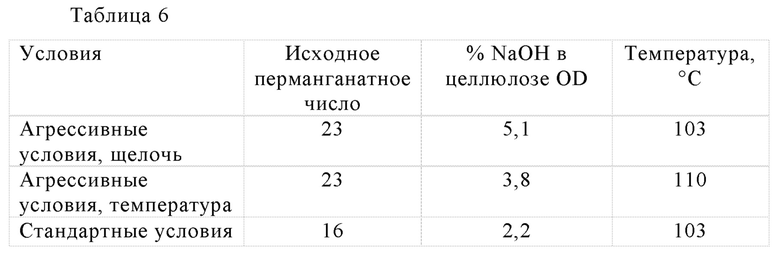

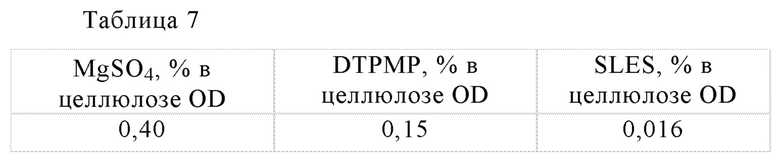

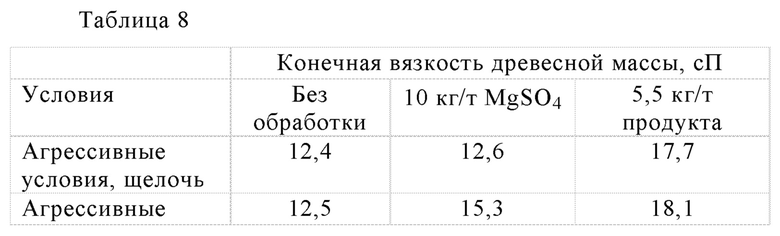

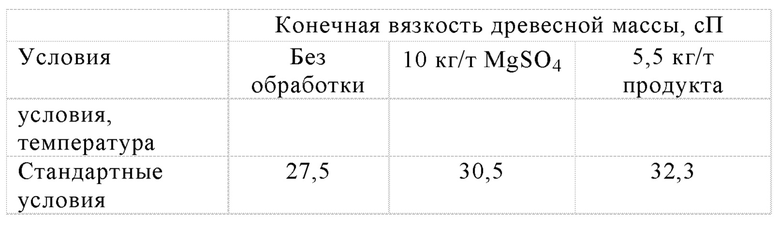

Крафт-целлюлозу с более высоким содержанием лигнина (перманганатное число 23) из эвкалипта подвергали делигнификации до конечного перманганатного числа 10 в ходе одностадийных реакций кислородной делигнификации в двух различных агрессивных условиях (щелочи и температуры). Данные условия и условия «стандартной» реакции приведены в табл. 6.

Продукт улучшения кислородной делигнификации состоял из компонентов в количествах, как представлено в табл. 7.

Продукт улучшения делигнификации за счет стабилизации вязкости сравнивали во всех вариантах при отсутствии обработки или с обработкой сульфатом магния. В табл. 8 суммированы данные по влиянию на древесную массу с высоким перманганатным числом 23 и сравнение с влиянием стадии стандартной кислородной делигнификации на древесную массу с низким перманганатным числом 16.

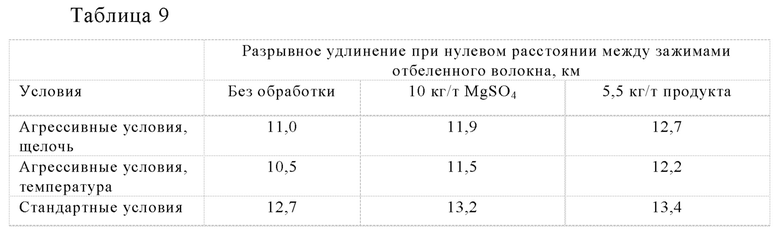

Кислородную делигнификацию используют практически только для древесных целлюлоз, которые затем отбеливают до высокой степени белизны. Использование дополнительных стадий отбеливания обеспечивает дополнительные возможности для снижения вязкости древесной массы, при этом возрастание вязкости с использованием продукта улучшения делигнификации не должно быть потеряно при отбеливании. Это было продемонстрировано при использовании одинаковых древесных масс, полученных в примере 4, которые обрабатывали с последовательностью отбеливания DHTEPD1, что придавало древесной массе белизну 85 TAPPI, где DHT означает стадию делигнификации при нагревании при 90°С диоксидом хлора, Ер означает стадию экстракции, усиленную пероксидом, и D1 означает стадию увеличения степени белизны диоксидом хлора.

Результаты, представленные в табл. 9, указывают на то, что использование состава улучшения делигнификации на стадии предварительной кислородной делигнификации приводит к получению более прочных волокон по данным измерения разрывного удлинения (как определено с использованием TAPPI Т 231 cm-07 при нулевом расстоянии между зажимами для измерения разрывного удлинения древесной массы), которое проводили во всех экспериментах описанной последовательности отбеливания.

Пример 5

Реакцию кислородной делигнификации можно проводить в более селективных условиях при проведении ее в две стадии и на многих целлюлозно-бумажных комбинатах используют такие системы для получения преимуществ. В основном, вязкость древесной массы уменьшается в большей степени при ее обработке в ходе одной стадии по сравнению с двух стадийной обработкой при делигнификации для обеспечения одинакового конечного перманганатного числа. В ходе двухстадийного процесса древесную массу сначала обрабатывают при более высоком рН, высоком давлении кислорода и более низкой температуре в течение более короткого периода времени, после чего ее обрабатывают в ходе второй стадии при более низком давлении, низком рН и высокой температуре в течение более длительного времени. Такие условия улучшают кинетику удаления лигнина по сравнению со скоростью снижения вязкости древесной массы.

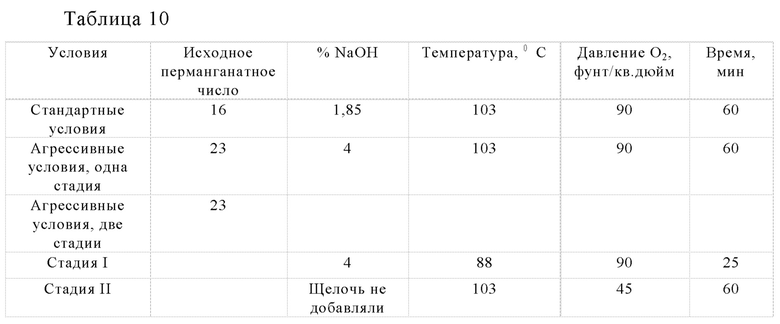

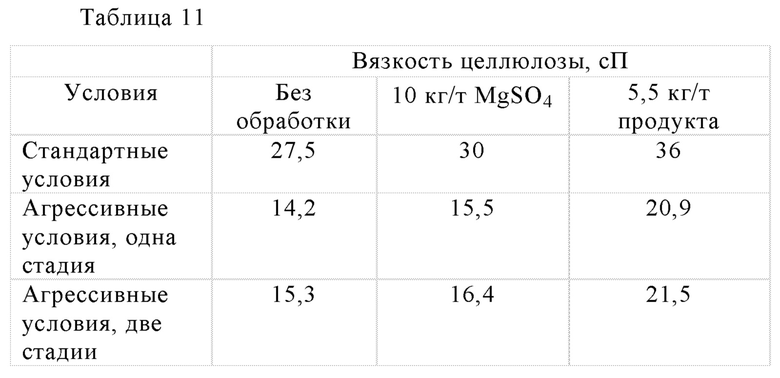

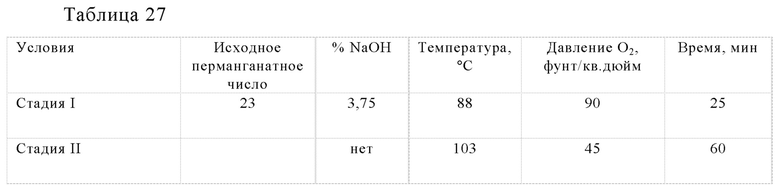

Крафт-целлюлозу с более высоким содержанием лигнина (перманганатное число 23) из эвкалипта подвергали делигнификации до перманганатного числа 10 в ходе одно- и двухстадийного процессов кислородной делигнификации в агрессивных условиях. Данный процесс сравнивали с одностадийной кислородной делигнификацией стандартной крафт-целлюлозы из эвкалипта с более низким исходным перманганатным числом 16 в мягких условиях. Условия представлены в табл. 10.

Продукт улучшения кислородной делигнификации, как показано в примере 4, применяли при одинаковой дозировке 5,5 кг/т во всех экспериентах обработки. Экспериментальные данные, представленные в табл. 11, указывают на то, что продукт стабилизирует вязкость древесной массы при делигнификации с использованием более высокого щелочного рН в ходе двух стадий эффективнее по сравнению со стабилизацией, обеспечиваемой в ходе одной стадии. Изменения в способе с одной на две стадии не снижают преимуществ, обеспечиваемых продуктом улучшения кислородной делигнификации, но и приводят к синергетическому эффекту, при котором увеличивается и делигнификация, и вязкость.

Пример 6

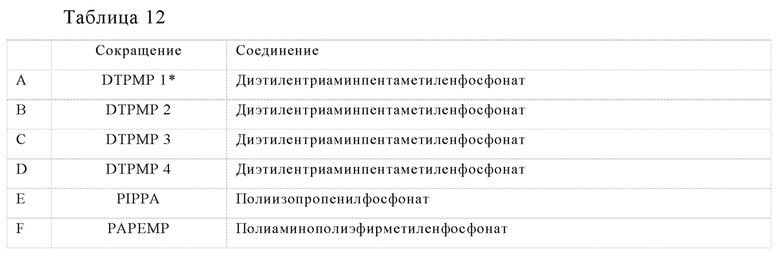

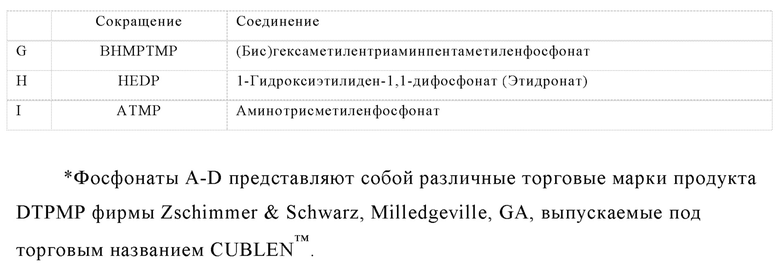

При формировании составов можно использовать несколько аминофосфонатных хелатирующих агентов для обеспечения преимуществ, улучшающих реакцию кислородной делигнификации, за счет стабилизации вязкости древесной массы. Хелатирующие агенты, описанные в табл. 12, получали и использовали в растворе с нейтральным рН, в котором фосфонатные группы обычно замещены катионами натрия. Их характеризовали и добавляли в состав в количестве, эквивалентом массе активной кислоты (см. табл. 12).

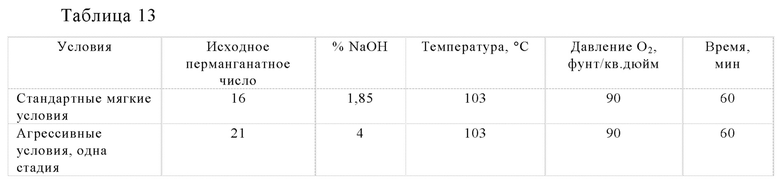

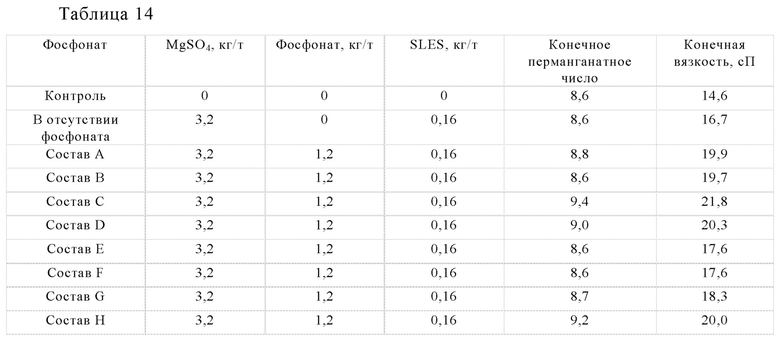

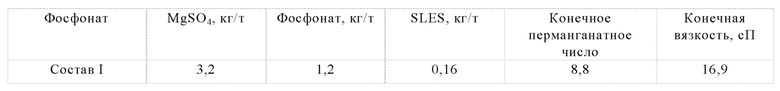

Крафт-целлюлозу с высоким содержанием лигнина из эвкалипта (перманганатное число 21) подвергали делигнификации до перманганатного числа 9 в ходе одностадийной кислородной делигнификации в агрессивных щелочных условиях. Этот процесс использовали для сравнения с одностадийной кислородной делигнификацией в мягких щелочных условиях стандартной крафт-целлюлозы из эвкалипта с исходным меньшим перманганатным числом (К16) до конечного перманганатного числа 10. Условия представлены в табл. 13.

Продукт улучшения кислородной делигнификации получали и применяли для экспериментов с древесной массой согласно табл. 14.

Конечное перманганатное число стандартной древесной массы достигает 10 при сохранении вязкости 27,5 сП. Конечное перманганатное число древесной массы с перманганатным числом 21, делигнифицированной в агрессивных условиях, снижается до 8,6-9,4 (среднее 9,0) в зависимости от типа фосфоната, как показано в табл. 14. Наивысшая селективность делигнификации обеспечивается при использовании составов, содержащих DTPMP "составы А-D", при этом использование "состава В" приводит к 35% возрастанию эквивалентного перманганатного числа по сравнению с контролем. Графическое изображение на фиг. 3 указывает на улучшенную вязкость (вверх по оси у) при требуемом меньшем перманганатном числе (влево по оси х). Использование фосфонатных хелатирующих агентов PIPPA (состав Е), РАРЕМР (состав F), ВНМРТМР (состав G), HEDP (состав Н) и АТМР (состав I) также приводит к повышению вязкости в различной степени по сравнению с составом без фосфоната (см. фиг. 3).

Пример 7

Существует необходимость в разработке продукта улучшения кислородной делигнификации, обеспечивающего снижение содержания лигнина (перманганатного числа) при сохранении прочности целлюлозы (вязкости). Составы, содержащие фосфонатные хелатирующие агенты и соли магния, можно улучшить в обоих отношениях. Для повышения эффективности хелатирующих агентов в состав можно добавлять полимерные соединения. Примеры типичных полимеров, использованных таким образом, могут включать полиакрилаты и сополимеры акриловой и малеиновой кислот, такие как продукт Solenis LLC, Infinity® SL4393/Polystabil® 922, Infmity® SL4335 и Infinity® SL4342/Aquatreat® AR410.

Стабилизацию вязкости древесной с использованием фосфонатного хелатирующего агента, такого как диэтилентриаминпентаметиленфосфонат (DTPMP), можно повысить при добавлении таких полимеров. Отрицательно заряженные группы могут также напрямую взаимодействовать (связываться) до некоторой степени с ионами переходных металлов. Такое взаимодействие можно повысить при включении различных функциональных групп в цепи полимера, прежде всего гидроксильных групп, присоединенных к α-атому углерода полигидроксиакриловой кислоты (PHAS), показанной ниже. Неожиданное синергетическое увеличение стабилизации вязкости древесной массы с использованием составов, содержащих DTPMP, наблюдали при использовании составов, содержащих PHAS, причем этот эффект был выше по сравнению с использованием других акрилатных полимеров.

В связи с проблемами переработки целлюлозы существует необходимость в составах улучшения кислородной делигнификации, которые могут снижать содержание или удалять непереработанные элементы (NPI), такие как неорганические минеральные соли, такие как соли магния. Такие соли рециркулируют в цикле регенерации вследствие того, что они не удаляются при сжигании и их концентрация увеличивается с течением времени.

Увеличение содержания NPI может способствовать снижению эффективности обработки древесных масс, взаимодействовать с некоторыми химическими реагентами, усложнять циклы регенерации в процессе обработки древесных масс и создавать проблемы при масштабировании процесса. Для обеспечения эффективности составов, содержащих сульфат магния, их также необходимо использовать в больших количествах, обычно 5-10 кг соли Эпсома/тонну древесной массы. Это представляет собой материально-техническую трудность, поскольку современные мега-заводы могут производить более 5000 т целлюлозы в сутки, используя при этом 50 т соли Эпсома в сутки. В результате расширенных исследований было установлено, что композиция, содержащая органический аминофосфонат и полимерный PHAS, обеспечивает полное удаление солей магния. Полимерный состав также позволяет улучшить реакцию делигнификации для получения меньшего перманганатного числа по сравнению с составами, содержащими MgSO4, в аналогичных условиях.

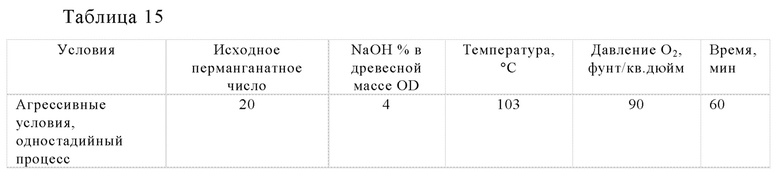

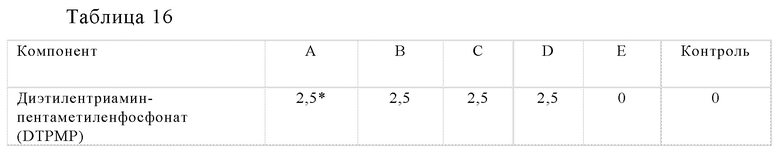

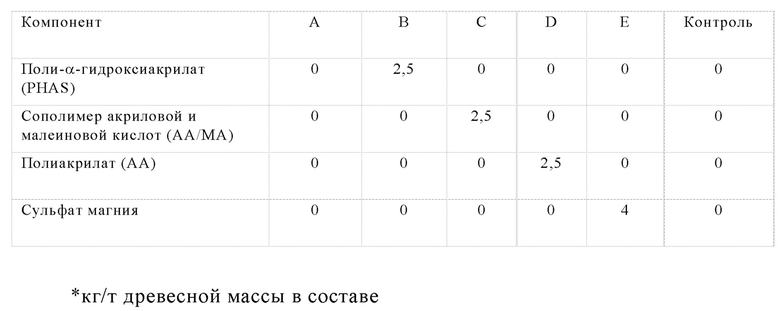

Крафт-целлюлозу из эвкалипта с высоким перманганатным числом (К20) подвергали делигнификации более чем на 50% в агрессивных условиях одностадийного процесса кислородной делигнификации, как указано в табл. 15.

Количество фосфоната составляло 2,5 кг/т в расчете на массу древесной массы и количество полимера составляло 2,5 кг/т, как показано в табл. 16. Полимер использовали вместо любого MgSO4. Эти составы сравнивали с составом, содержащим стандартное фабричное количество сульфата магния, а также с составом, не содержащим технологическую добавку, как показано в табл. 16.

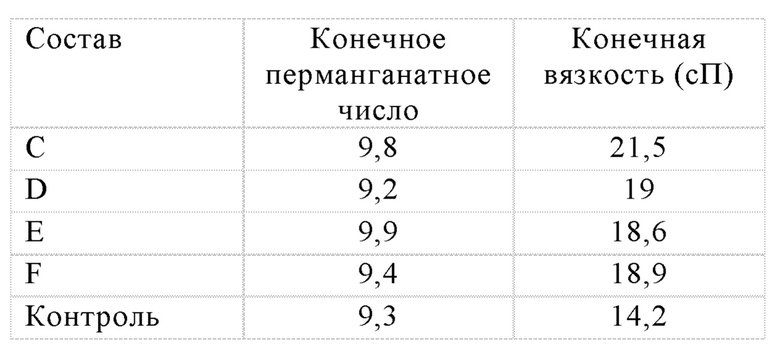

Перманганатное число и вязкость полученной древесной массы показаны в табл. 17.

Обработка только DTPMP приводит к некоторой стабилизации древесной массы, но не обеспечивает достижения меньшего перманганатного числа, в то время как добавление полимеров приводит к снижению перманганатного числа (содержания лигнина) при одновременной стабилизации целлюлозы в различной степени, как показано на фиг. 4. Использование состава D и состава С приводит к сниженному перманагантному числу по сравнению с использованием только DTPMP (состав А), но наиболее повышенная эффективность наблюдалась при использовании поли-α-гидроксиакрилата (PHAS) (состав В), приводящем к получению благоприятной более высокой вязкости (вверх по оси у) при снижении перманганатного числа (влево по оси х, см. фиг. 4).

Пример 8

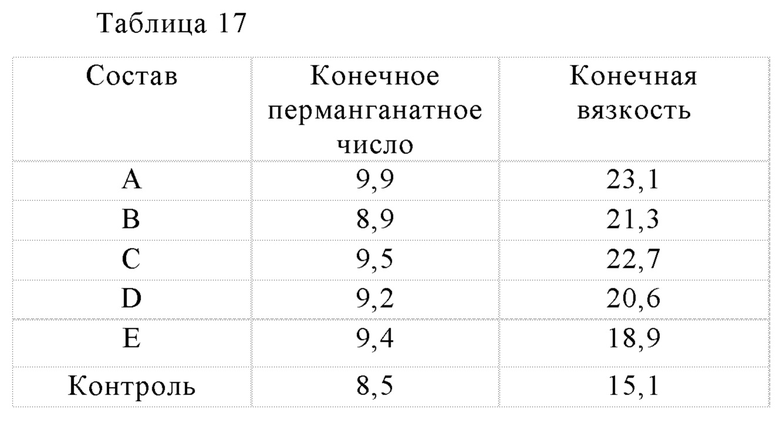

Существует необходимость улучшения экологических показателей целлюлозно-бумажных комбинатов при снижении содержания фосфор- и азотсодержащих соединений, используемых в процессах получения и отбеливания древесной массы.

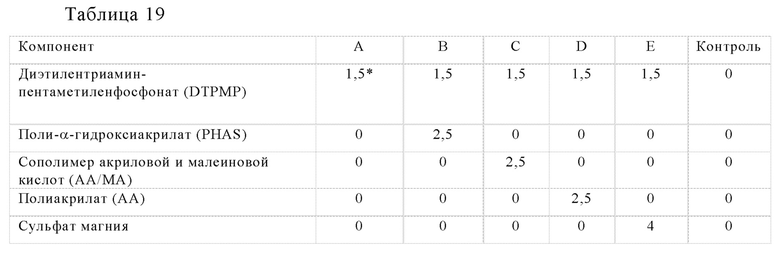

Древесную массу из эвкалипта из примера 7 (перманганатное число 20) подвергали делигнификации кислородом в несколько более мягких условиях, как указано в табл. 18, при этом достигалась делигнификация приблизительно 50%.

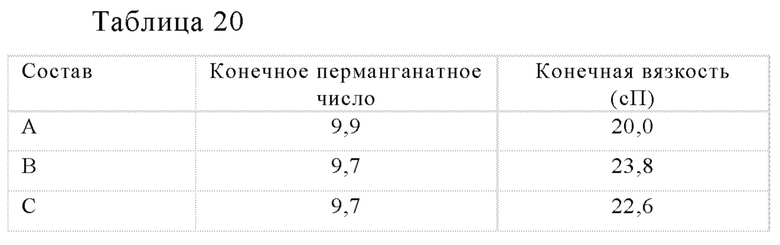

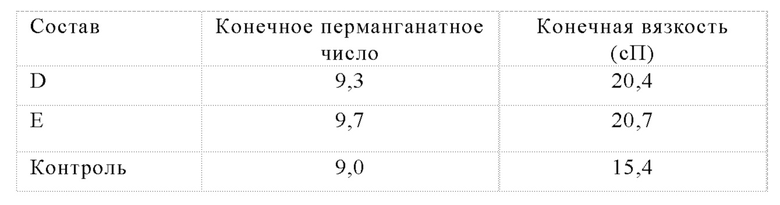

Количество фосфоната снизилось до 1,5 кг/т по сравнению с предыдущими 2,5 кг/т (пример 7), при этом обеспечилось 40% снижение. Количество полимера поддерживалось на уровне 2,5 кг/т.Обработку комбинацией DTPMP и полимеров сравнивали с обработкой только DTPMP (А), и с обработкой DTPMP в комбинации с сульфатом магния (Е), как показано в табл. 19.

При меньших количествах фосфоната полимеры обеспечивают синергетическую стабилизацию древесной массы при получении аналогичного перманганатного числа. Полимер PHAS (состав В) обеспечивает максимальное улучшение делигнификации, как указано в табл. 20.

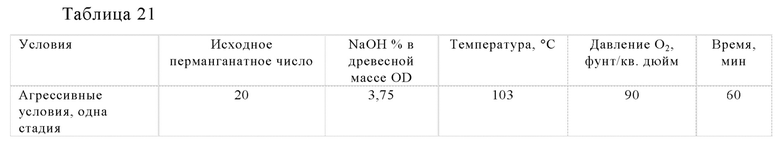

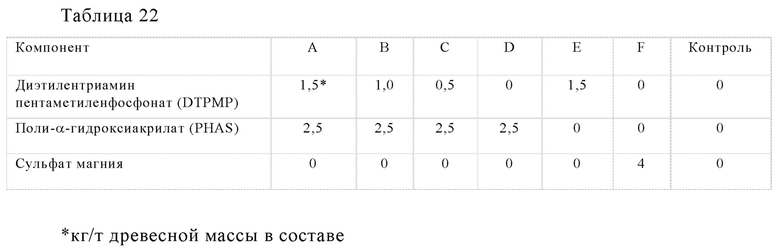

Пример 9

В предыдущем примере продемонстрировано неожиданное преимущество комбинации фосфонатного хелатирующего агента и акрилатных полимеров для улучшения кислородной делигнификации и стабилизации вязкости древесной массы. Полученные в предыдущем примере результаты были исследованы дополнительно с использованием полимера PHAS (поли-α-гидроксиакрилата) в более мягком режиме делигнификации. Древесную массу из эвкалипта с перманганатным числом K20 подвергали делигнификации в одну стадию с использованием кислорода в следующих условиях:

Вязкость древесной массы измеряли в зависимости от снижения количества DTPMP, в то время как содержание компонента PHAS в составе не изменяли. Полученные результаты сравнивали с обработкой только DTPMP, только PHAS, только сульфатом магния и с необработанным образцом. Составы данных экспериментов представлены в табл. 22.

Результаты представлены в табл. 23.

Результаты свидетельствуют о том, что количество фосфоната может быть снижено еще на 150% при использовании 0,5 кг/т в смеси с 2,5 кг/т PHAS (состав С) при сохранении достаточной стабилизации целлюлозы. Использование PHAS также обеспечивает полное удаление сульфата магния из составов.

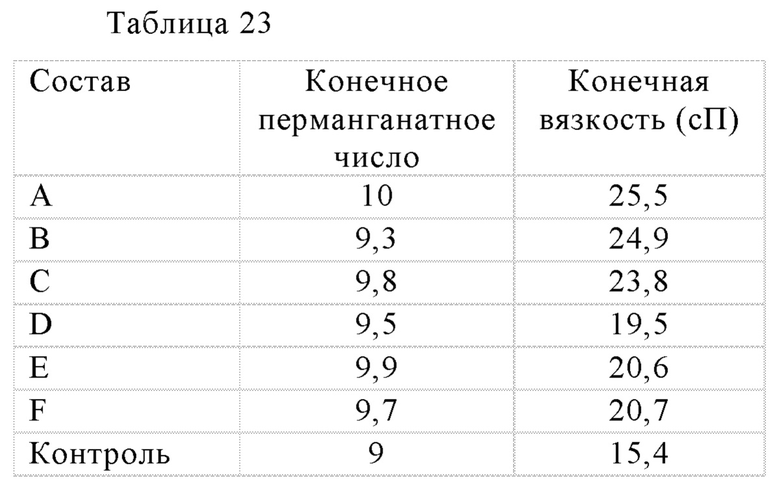

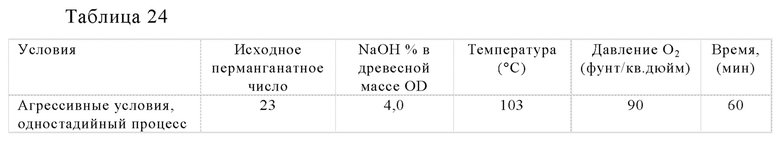

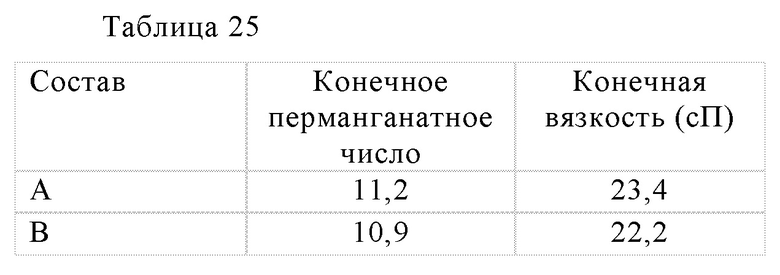

Меньшее количество фосфоната, обеспеченное синергетическим эффектом полимера PHAS, также исследовали в более агрессивных условиях, как указано в табл. 24. Крафт-целлюлозу с более высоким перманганатным числом К23 подвергали делигнификации на 57% в ходе одностадийной кислородной делигнификации в следующих условиях.

Данные, приведенные в табл. 25, указывают на синергетический эффект, который наблюдается при содержании в составе PHAS в смеси с хелатирующим агентом DTPMP, который выражается в повышении делигнификации в агрессивных щелочных и температурных условиях.

Пример 10

В предыдущем примере продемонстрировано, что комбинация фосфонатного хелатирующего агента и акрилатных полимеров, включая поли-α-гидроксиакрилат (PHAS), является достаточно функциональной для обеспечения стабилизации целлюлозы в ходе реакций кислородной делигнификации в агрессивных условиях при низких уровнях фосфоната, даже в отсутствие сульфата магния MgSO4. Данное улучшение исследовали далее в ходе двухстадийной кислородной делигнификации в агрессивных условиях.

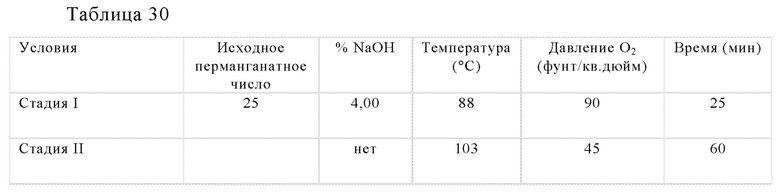

Крафт-целлюлозу из эвкалипта с высоким перманганатным числом К23 подвергали делигнификации в ходе двухстадийной кислородной делигнификации в следующих агрессивных условиях.

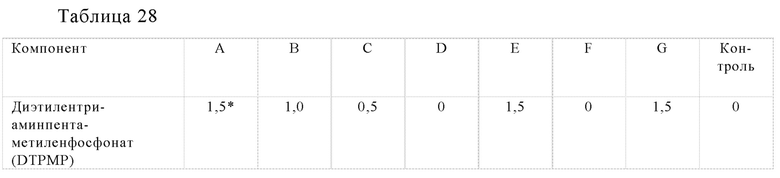

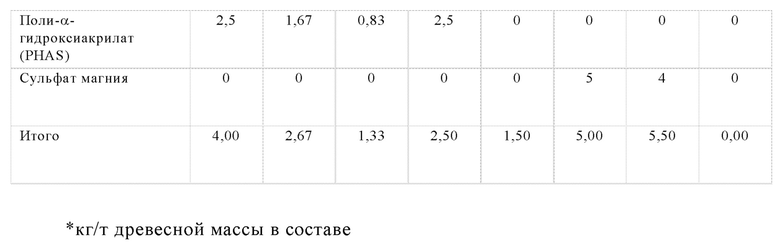

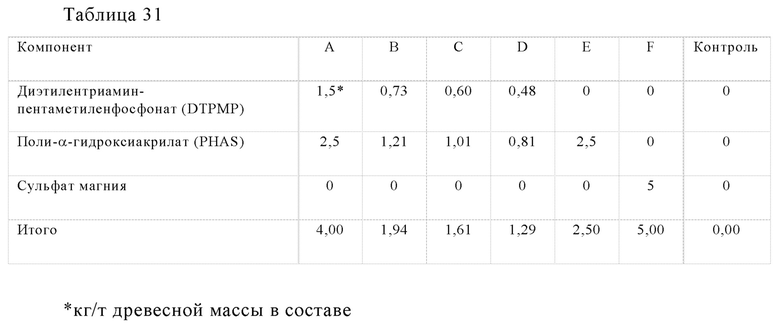

Дополнительные компоненты смешивали с использованием комбинации хелатирующего агента DTPMP и полимера PHAS (соотношение 3:5), как показано в табл. 28.

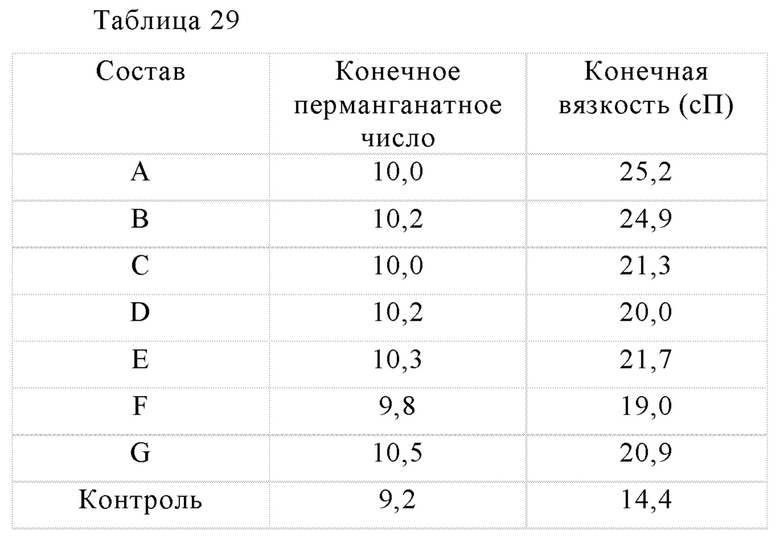

При использовании смешанного продукта наблюдалась такая же синергетическая стабилизация вязкости древесной массы в ходе двухстадийной реакции, что и в одностадийной реакции, и при этом не наблюдается снижения вязкости. Продемонстрирован также отчетливый дозозависимый отклик, как показано в табл. 29. Наименьший уровень смешанного продукта (состав С) составлял 1,33 кг/т древесной массы и обеспечивал на 48% более высокую вязкость 21,3 сП по сравнению с вязкостью при отсутствии обработки 14,4 сП.

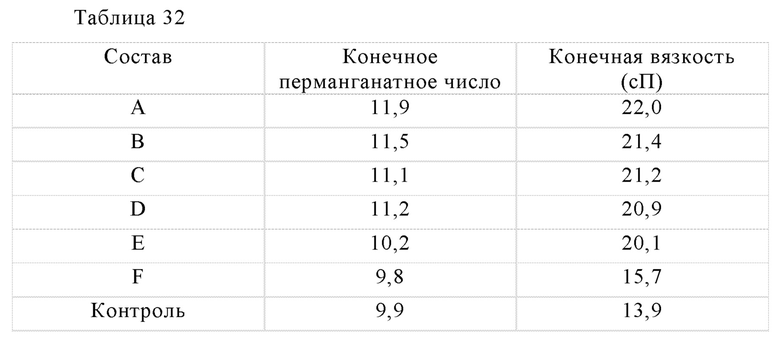

Аналогичное улучшение делигнификации наблюдали при обработке древесной массы даже с большим перманганатным числом (К25) в немного более агрессивных или жестких условиях в ходе двухстадийного процесса кислородной делигнификации, как показано в табл. 30.

Дополнительные компоненты смешивали с использованием комбинации хелатирующего агента DTPMP и полимера PHAS (соотношение 3:5) аналогично тому, как описано в предыдущем примере и как указано в табл. 31.

Результаты свидетельствуют о том, что наблюдается аналогичный дозозависимый отклик (табл. 32) для комбинации компонентов на повышение вязкости для древесной массы с исходным перманганатным числом 25 (К25) по сравнению с древесной массой с исходным меньшим перманганатным числом (К23).

Пример 11

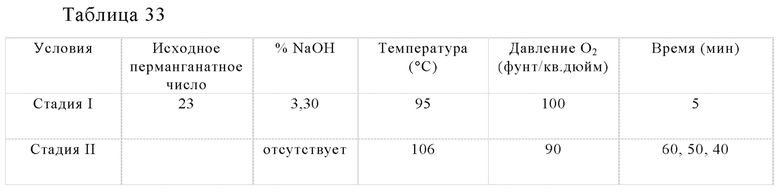

Комбинация фосфонатного хелатирующего агента и акрилатных полимеров, включая полигидроксиакрилат (PHAS), также является благоприятной для двухстадийной кислородной делигнификации в агрессивных условиях, проводимой при более высоких температурах и более коротких временах реакции. Древесную массу из эвкалипта с более высоким перманганатным числом (К23) обрабатывали в ходе сокращенной двухстадийной кислородной делигнификации при более высоких температурах, как описано в табл. 33. Первая стадия сокращена только до 5 мин, в то время как конечная стадия продолжалась 60 мин, 50 мин или 40 мин.

Комбинацию DTPMP и PHAS в соотношении 3:5 добавляли в разных количествах (составы В и С) и сравнивали с необработанными образцами, образцами, обработанными сульфатом магния (состав А) и образцами, содержащими сульфат магния и DTPMP (состав D), как показано в табл. 34.

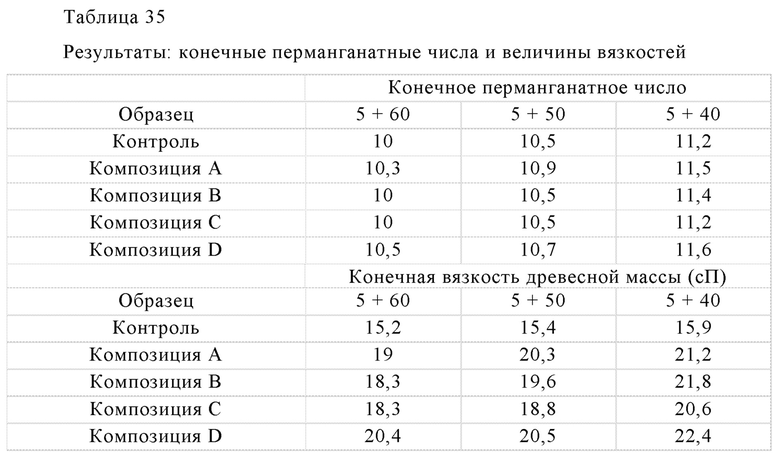

Результаты всех экспериментов указаны в табл. 35. Значения во второй строке таблицы «5+60», «5+50» и «5+40» указывают время реакции 5 мин на первой стадии и 60, 50 или 40 мин на второй стадии.

Пермаганатные числа, полученные после обработки в таких агрессивных условиях, графически представлены на фиг. 5, на которой можно наблюдать отчетливую тенденцию более коротких времен реакции в некоторой степени препятствовать делигнификации (более высокие перманганатные числа), но не в равной степени для всех условий обработок. Результаты указывают на то, что при использовании настоящих составов в соответствующих промышленных условиях можно в значительной степени снизить время реакции, необходимое для снижения перманганатного числа древесной массы.

Результаты, представленные на фиг. 5, указывают на то, что при значительном снижении времени реакции делигнификации конечное перманганатное число выше для древесной массы, обработанной сульфатом магния, по сравнению с необработанной целлюлозой. Однако при обработке двухкомпонентным составом, т.е. DTPMP и PHAS, образуется древесная масса с таким же конечным перманганатным числом, как и для необработанной целлюлозы, но с большей вязкостью, как показано на фиг. 6. Данные результаты свидетельствуют о том, что эффективную делигнификацию с хорошей стабилизацией вязкости можно осуществить даже при сниженных временах реакции.

Составы на основе DTPMP и PHAS также приводят к преимуществам значительного снижения количества продукта, требуемого для стабилизации вязкости древесной массы (примерно в 4 раза ниже) по сравнению с составами, содержащими сульфат магния. Двухкомпонентные составы в большей степени стабилизируют вязкость древесной массы (выше вплоть до 27%) по сравнению с необработанной древесной массой.

Пример 12

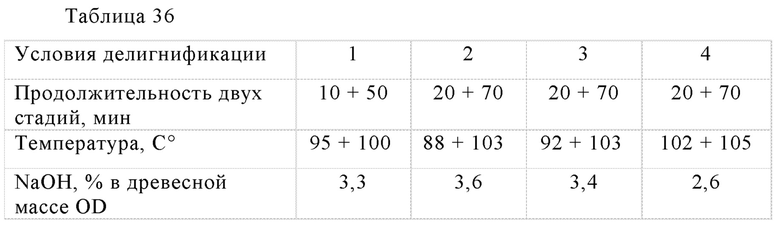

Существует множество комбинаций величин температуры и времени реакции в ходе двухстадийной кислородной делигнификации, которые могут быть пригодными для целлюлозно-бумажных комбинатов. Высокие температуры и короткие времена реакции обычно используют для повышения производительности, но комбинация может снижать как эффективность делигнификации, так и вязкость целлюлозы. Добавление фосфонатного хелатирующего агента в комбинации с акриловыми полимерами, включая поли-а-гидроксиакрилат (PHAS), является пригодным для двухстадийной кислородной делигнификации в агрессивных условиях, проводимой при высоких температурах и коротких временах реакции, как показано в примере 11. Для достижения наименьшего перманганатного числа с одновременной минимизацией потери вязкости существует целый ряд комбинаций температур и времен реакции в ходе двухстадийного процесса делигнификации, а также использованных уровней щелочи. Некоторые из этих комбинаций использовали в экспериментах, как указано в табл. 36.

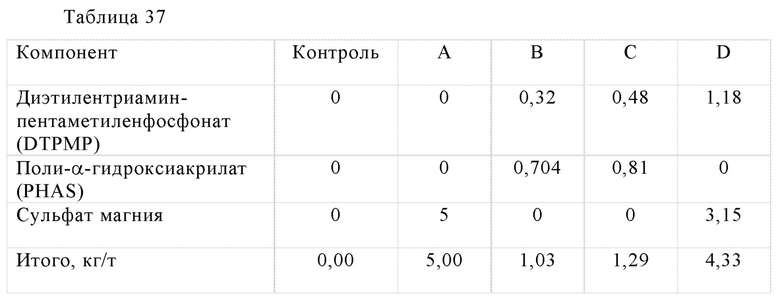

Каждое из условий делигнификации 1-4, описанных выше в табл. 36, использовали при добавлении различных химических составов, обозначенных как составы A-D, как указано в табл. 37.

Достигаемые конечные перманганатные числа представлены в табл. 38.

Различные условия делигнификации оказывали различное влияние на эффективность реакции, как указано на фиг. 7. Перманганатное число увеличивается при ограничении времени реакции (условие 1) или уровня щелочи (условие 4). Сочетание более высоких температур с более низкими уровнями щелочи обеспечивает более интенсивную делигнификацию (условие 3 по сравнению с условием 2). На фиг. 7 указано, что обработка различными химическими агентами влияет на делигнификацию по-разному в любом конкретном наборе условий реакции. Например, «состав В» и «состав С» оказались наиболее эффективными для улучшения делигнификации в условиях более высоких температур на стадиях реакции, более длительных временах реакции и более низких уровнях добавленной щелочи.

Конечная вязкость древесной массы показана в таблице 39.

Вязкость древесной массы улучшалась при использовании различных добавок, как графически представлено на фиг. 8. Различные способы обработки приводили к аналогичным результатам в различных условиях, а улучшенный уровень вязкости по сравнению с контролем может быть связан как с химическими добавками, так и с уровнем добавленных реагентов. В зависимости от условий делигнификации конкретный способ обработки может обеспечить значительное преимущество по сравнению с другими способами. Например, способ обработки «состав В» является достаточным для стабилизации вязкости в среднем на 22% по сравнению с контролем уже при добавлении состава в количестве 1 кг/т и не содержит сульфата магния (0%, см. фиг. 8). Кроме того, способы обработки «состав В» и «состав С» приводят к наилучшей делигнификации и стабилизации вязкости в условиях более высоких температур стадий реакции, более длительных временах реакции и более низких уровнях добавленной щелочи.

Несмотря на то, что в приведенном выше подробном описании представлен по меньшей мере один типичный вариант осуществления настоящего изобретения, следует понимать, что существует множество вариантов. Следует понимать также, что приведенные типичный вариант или типичные варианты осуществления настоящего изобретения являются только примерами, ни в коей мере не предназначены для ограничения объема, сущности и применимости настоящего изобретения. Скорее, приведенное выше подробное описание предоставит специалистам в данной области техники принципиальную схему осуществления варианта осуществления настоящего изобретения, и следует понимать, что можно выполнить множество изменений в выполнении и расположении элементов, описанных в типичном варианте осуществления изобретения, не выходя за пределы объема изобретения, определенного в прилагаемых пунктах формулы изобретения и их правовых эквивалентах.

Заявленная группа изобретений относится к способам получения крафт-целлюлозы с высоким выходом. Способы включают: получение крафт-целлюлозы с перманганатным числом по меньшей мере 20; обработку крафт-целлюлозы композицией, включающей: а) органический аминофосфонат, б) соль магния и в) один или более анионных линейных спиртов и этоксилатов или анионный полиакрилат; и при этом органический аминофосфонат выбирают из диэтилентриаминпентаметиленфосфоновой кислоты (DTMP), аминотрисметиленфосфоната (ATMP), (бис)гексаметилентриаминпентаметиленфосфоновой кислоты (BHMTPMP), полиаминополиэфирметиленфосфоната (PAPEMP) и их комбинаций; при этом анионные линейные спирты и этоксилаты выбирают из лаурилэфирсульфата натрия (SLES), лаурилэфирфосфата натрия (SLEP), лаурилсульфата натрия (SLS) и их комбинаций; и снижение исходного перманганатного числа крафт-целлюлозы до заданного конечного перманганатного числа; при этом крафт-целлюлозу обрабатывают композицией перед двухстадийным процессом кислородной делигнификации; и при этом конечная вязкость целлюлозы остается высокой по сравнению с необработанной кислородной делигнификацией крафт-целлюлозой. Способы улучшают процесс делигнификации целлюлозного волокна в химическом производстве древесной массы. 2 н. и 3 з.п. ф-лы, 8 ил., 38 табл., 12 пр.

1. Способ получения крафт-целлюлозы с высоким выходом, включающий:

получение крафт-целлюлозы с исходным перманганатным числом по меньшей мере 20 для целлюлозы из лиственных пород древесины или перманганатным числом по меньшей мере 30 для целлюлозы из хвойных пород древесины;

обработку крафт-целлюлозы композицией, включающей: а) органический аминофосфонат, б) соль магния и в) один или более анионных линейных спиртов и этоксилатов; и при этом органический аминофосфонат выбирают из диэтилентриаминпентаметиленфосфоновой кислоты (DTMP),

аминотрисметиленфосфоната (АТМР),

(бис)гексаметилентриаминпентаметиленфосфоновой кислоты (ВНМТРМР), полиаминополиэфирметиленфосфоната (РАРЕМР) и их комбинаций; при этом анионные линейные спирты и этоксилаты выбирают из лаурилэфирсульфата натрия (SLES), лаурилэфирфосфата натрия (SLEP), лаурилсульфата натрия (SLS) и их комбинаций; и

снижение исходного перманганатного числа крафт-целлюлозы до заданного конечного перманганатного числа; при этом крафт-целлюлозу обрабатывают композицией перед двухстадийным процессом кислородной делигнификации; и при этом конечная вязкость целлюлозы остается высокой по сравнению с необработанной кислородной делигнификацией крафт-целлюлозой.

2. Способ по п. 1, где соль магния выбирают из группы, состоящей из двухвалентного катиона магния Mg2+, сульфата магния и гептагидрата сульфата магния.

3. Способ по п. 1, где температура на первой стадии двухстадийного процесса кислородной делигнификации составляет от 80°С до 100°С и температура на второй стадии составляет от 90°С до 120°С, и где давление O2 на первой стадии составляет от 80 фунт/кв.дюйм до 120 фунт/кв.дюйм, и давление O2 на второй стадии составляет от 25 фунт/кв.дюйм до 90 фунт/кв.дюйм.

4. Способ по любому из пп. 1-3, включающий обработку крафт-целлюлозы композицией, содержащей: а) органический аминофосфонат в количестве от 0,6 кг/т до 1,2 кг/т в расчете на массу активной кислоты, б) соль магния в количестве от 0,1 кг/т до 3,2 кг/т в расчете на массу безводного вещества и в) от 0,08 кг/т до 0,16 кг/т активной основы одного или более анионных линейных спиртов и этоксилатов, причем один или более анионных линейных спиртов и этоксилатов выбирают из группы, состоящей из линейных сульфированных алкогольэтоксилатов.

5. Способ получения крафт-целлюлозы с высоким выходом, делигнифицированной кислородом, в двухстадийном процессе делигнификации, включающий:

получение крафт-целюлозы с перманганатным числом по меньшей мере 20; и обработку крафт-целлюлозы композицией, включающей: а) органический аминофосфонат, и б) соль магния, и в) анионный полиакрилат; при этом органический аминофосфонат выбирают из диэтилентриаминпентаметиленфосфоновой кислоты (DTMP), аминотрисметиленфосфоната (АТМР), (бис)гексаметилентриаминпентаметиленфосфоновой кислоты (ВНМТРМР), полиаминополиэфирметиленфосфоната (РАРЕМР) и их комбинаций; и

снижение исходного перманганатного числа крафт-целлюлозы до заданного конечного перманганатного числа; при этом крафт-целлюлозу обрабатывают композицией перед двухстадийным процессом кислородной делигнификации; и при этом конечная вязкость целлюлозы остается высокой по сравнению с необработанной кислородной делигнификацией крафт-целлюлозой.

| US 20030085008 A1, 08.05.2003 | |||

| US 4439271 A, 27.03.1984 | |||

| WO 2014140852 A2, 18.09.2014 | |||

| СПОСОБ ОТБЕЛКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2112822C1 |

| US 6221206 B1, 24.04.2001. | |||

Авторы

Даты

2022-07-21—Публикация

2018-09-06—Подача