Область изобретения

Область изобретения относится к способу и системе для получения диоксида углерода, очищенного водорода и электричества из сырьевого реформированного технологического газа с использованием элемента SOFC.

Предпосылки создания изобретения

"Добыча нефти с искусственным поддержанием энергии пласта (EOR)" представляет собой обобщающий термин для технологий увеличения количества неочищенной нефти, которая может быть добыта в месторождении нефти. Термин "повышение газоотдачи пласта (EGR)" представляет собой обобщенный термин для технологий увеличения количества природного газа, который может быть добыт, например, вблизи истощенного месторождения газа. В настоящее время существует несколько различных способов добычи нефти с искусственным поддержанием энергии пласта, включая нагнетание в пласт пара и закачки воды, а также гидравлический разрыв. В способах добычи нефти с искусственным поддержанием энергии пласта потребляются большие количества воды, природного газа и энергии. Нагнетание в пласт газа или нагнетание в пласт смешивающихся с нефтью текучих сред является сейчас методом, чаще всего используемым при добыче нефти с искусственным поддержанием энергии пласта. Текучая среда, чаще всего используемая для вытеснения нефти смешивающимися агентами, представляет собой диоксид углерода, потому что он снижает вязкость нефти и является менее дорогим по сравнению с сжиженным нефтяным газом. Диоксид углерода является особенно эффективным в резервуарах, глубже 600 м, в которых диоксид углерода будет находиться в сверхкритическом состоянии. При применениях под высоким давлением с более светлыми видами нефти диоксид углерода является смешивающимся с нефтью, что приводит в результате к увеличенному объему нефти и снижению вязкости. Диоксид углерода в качестве растворителя имеет преимущество в том, что он является более выгодным в экономическом плане по сравнению с другими подобными смешивающимися текучими средами, такими как пропан и бутан.

В документе US 2006/0115691 A1 раскрывается способ очистки сбросных газов в использующей твердооксидный топливный элемент силовой установке с улавливанием диоксида углерода, в которой непрореагировавшее топливо на выходе с анодами извлекается и повторно используется, тогда как получившийся в результате выходящий поток состоит из высококонцентрированного диоксида углерода. Одним недостатком этого способа является то, что способ является менее энергоэкономичным, в результате чего для осуществления процесса необходимы дополнительные ресурсы и продукты. В дополнение, этот способ ограничен только вытеснительной системой SOFC.

В документе US 2010/0266923 A1 описана система топливного элемента, содержащая электрохимический водородный насос, содержащий протонообменную мембрану. Катализатор реакции конверсии водяного газа (WGS) содержится внутри электрохимического водородного насоса. Этот вариант осуществления обеспечивает высокий коэффициент рециркуляции топлива, что означает рециркуляцию водорода, для достижения использования большого общего количества топлива, что приводит к высокой эффективности системы. Устройство для отделения водорода используется для обогащения рециркулированной части анодного выходящего потока водородом путем электрохимического выкачивания водорода из анодного выходящего потока набора SOFC. Эксплуатация такой системы топливного элемента обеспечивает коэффициенты использования топлива SOFC, близкие к 100%. Для получения таких высоких коэффициентов использования топлива SOFC электрохимический водородный насос должен применяться при использовании свыше 90%. Это означает, что по меньшей мере 90% водорода в анодном выходящем потоке набора SOFC необходимо отделить и использовать повторно. При этих условиях система SOFC может эксплуатироваться с использованием топлива, равным по меньшей мере 96%, и наиболее предпочтительно с использованием топлива, равным приблизительно 99%. Один недостаток этой системы заключается в том, что она оптимизирована для использования большого количества топлива и, следовательно, не подходит в качестве генератора водорода с улавливанием диоксида углерода.

Техническая проблема, подлежащая решению

Таким образом, целью настоящего изобретения является предоставление менее затратных способа и системы для получения электрической энергии и диоксида углерода.

Также, целью настоящего изобретения является предоставление энергоэкономичного способа и системы для получения электрической энергии, диоксида углерода и водорода, в частности чистого и предпочтительно сжатого диоксида углерода, подходящего для добычи нефти с искусственным поддержанием энергии пласта, из сырьевого реформированного технологического газа, наиболее предпочтительно из углеводородного сырья.

Сущность изобретения

Указанных выше целей достигают с помощью способа, имеющего признаки по пункту 1 формулы изобретения и, конкретнее, способа, имеющего признаки по пунктам 2-8 формулы изобретения. Кроме того, указанных выше целей достигают с помощью системы, имеющей признаки по пункту 9 формулы изобретения и, конкретнее, системы, имеющей признаки по пунктам 10-14 формулы изобретения.

Цели, в частности, достигают с помощью способа получения диоксида углерода, очищенного водорода и электричества из сырьевого реформированного технологического - газа с использованием твердооксидного топливного элемента SOFC, при этом способ включает этапы:

- введения реформированного технологического газа в анодную сторону твердооксидного топливного элемента;

- в твердооксидном топливном элементе введения воздуха в катодную сторону твердооксидного топливного элемента и в анодной стороне преобразования водорода и монооксида углерода реформированного технологического газа в комбинации с кислородом в анодный отходящий газ, содержащий пар, диоксид углерода и не прореагировавший технологический газ;

- введения анодного отходящего газа в высокотемпературный реактор конверсии водяного газа;

- в высокотемпературном реакторе конверсии водяного газа преобразования монооксида углерода и пара в диоксид углерода и водород,

- введения газа, выходящего из высокотемпературного реактора конверсии водяного газа, в низкотемпературный мембранный реактор конверсии водяного газа,

- в низкотемпературном мембранном реакторе конверсии водяного газа преобразования монооксида углерода и пара в диоксид углерода и водород, при этом низкотемпературный мембранный реактор конверсии водяного газа содержит водородный насос, который вырабатывает очищенный водород на стороне для проникания, одновременно удаляя водород с сырьевой стороны, таким образом анодный отходящий газ обедняют водородом и монооксидом углерода для создания потока газа, обогащенного диоксидом углерода, содержащего в основном диоксид углерода и пар.

В частности, цели дополнительно достигают с помощью системы для получения диоксида углерода, очищенного водорода и электричества из сырьевого реформированного технологического газа, при этом система содержит:

- твердооксидный топливный элемент SOFC,

- высокотемпературный реактор конверсии водяного газа

- и низкотемпературный мембранный реактор конверсии водяного газа, содержащий сторону для проникания, сырьевую сторону и электрохимический насос между ними,

- при этом твердооксидный топливный элемент соединен по текучей среде с сырьевым реформированным технологическим газом для преобразования реформированного технологического газа в комбинации с кислородом в анодный отходящий газ, содержащий пар, диоксид углерода и непрореагировавший технологический газ;

- при этом высокотемпературный реактор конверсии водяного газа соединен по текучей среде с твердооксидным топливным элементом для приема анодного отходящего газа и для преобразования монооксида углерода и пара в диоксид углерода и водород,

- при этом сырьевая сторона низкотемпературного мембранного реактора конверсии водяного газа соединена по текучей среде с высокотемпературным реактором конверсии водяного газа для приема газа, выходящего из высокотемпературного реактора конверсии водяного газа, для преобразования монооксида углерода и пара в диоксид углерода и водород и для отделения водорода электрохимическим насосом для создания очищенного водорода на стороне для проникания, таким образом анодный отходящий газ обеднен водородом и монооксидом углерода для создания потока газа, обогащенного диоксидом углерода, содержащего в основном диоксид углерода и пар.

Выражение "сырьевой реформированный технологический газ" в данном контексте относится к продукту преобразования топлива, например углеводорода или спирта, в другое топливо, обычно обладающее более высокой теплотворной способностью, с использованием реакции риформинга, предпочтительно парового риформинга.

Паровой риформинг, иногда также называемый риформингом ископаемого топлива, представляет собой способ получения водорода или других полезных продуктов из углеродсодержащих видов топлива, таких как углеводородные виды топлива, например природный газ. Это достигается в обрабатывающем устройстве, называемом установкой риформинга, которая осуществляет реакцию пара при высокой температуре с топливом таким образом, чтобы получить сырьевой реформированный технологический газ.

Риформинг любого углеводорода происходит следующим образом:

CnH2n+2+nH2O→nCO+(2n+1)Н2

Такой паровой риформинг может быть осуществлен для широкого диапазона видов топлива, но собственно процесс является подобным во всех случаях.

В способе согласно изобретению используют два последовательно расположенных реактора конверсии водяного газа, высокотемпературный реактор конверсии водяного газа и низкотемпературный мембранный реактор конверсии водяного газа. Цель высокотемпературного реактора конверсии водяного газа заключается в преобразовании монооксида углерода и пара, содержащихся в анодном отходящем газе, в диоксид углерода и водород. Вариант осуществления процесса SOFC включает эксплуатацию высокотемпературного реактора конверсии водяного газа (HTS) таким образом, чтобы он поддерживал температуру в приблизительно 300°С. Цель низкотемпературного мембранного реактора конверсии водяного газа (LTS) заключается в дальнейшем преобразовании остатков монооксида углерода и пара, содержащихся в газе, выходящем из высокотемпературного реактора конверсии водяного газа, в диоксид углерода и водород и отделении водорода. Низкотемпературный мембранный реактор конверсии водяного газа содержит электрохимический насос, предназначенный для подавления водорода на сырьевой стороне и для создания очищенного водорода на стороне для проникания. Такой предпочтительно основанный на РЕМ электрохимический водородный насос может отделять водород с сырьевой стороны при условии, что температура газа и концентрация монооксида углерода на сырьевой стороне не слишком высокие. В предпочтительном варианте осуществления газ, поступающий в сырьевую сторону низкотемпературного мембранного реактора конверсии водяного газа, содержит менее 2% монооксида углерода и его температура составляет менее 200°С. Удаление водорода на сырьевой стороне низкотемпературного мембранного реактора конверсии водяного газа позволяет создавать очищенный водород на стороне для проникания, и удаление водорода улучшает преобразование монооксида углерода в диоксид углерода на сырьевой стороне, таким образом продукт на сырьевой стороне состоит в основном из пара и диоксида углерода. Следовательно, одно преимущество способа согласно изобретению заключается в возможности получения диоксида углерода, очищенного водорода и электричества из сырьевого реформированного технологического газа с использованием твердооксидного топливного элемента.

Предпочтительно, твердооксидным топливным элементом SOFC управляют для эксплуатации с использованием топлива (FU) в диапазоне от 0 до 90%, в зависимости от требуемого количества получаемого очищенного водорода и диоксида углерода. Использование топлива обозначает процент топлива, вступающего в реакцию в топливном элементе SOFC. Например, использование топлива, равное 50%, означает, что половина водорода Н2 окислилась до Н2О. Наиболее предпочтительно, твердооксидным топливным элементом SOFC управляют для эксплуатации с использованием топлива (FU) в диапазоне от 25 до 80%. Одно преимущество способа и системы согласно изобретению заключается в том, что использование топлива (FU) может изменяться в широком диапазоне, таким образом можно управлять потенциальным доходом от каждого из трех потоков продукта, электричества, водорода и диоксида углерода. Следовательно, при необходимости можно управлять количеством электричества или водорода (вторичного топлива) и диоксида углерода, например необходимым количеством диоксида углерода.

Недостатком системы топливного элемента, оптимизированной для высокой эффективности системы и стремящейся к коэффициентам использования топлива SOFC, приближающимся к 100%, как в примере, описанном в документе US 2010/0266923 A1, является тот факт, что использование топлива (FU) SOFC можно изменять лишь в очень узком диапазоне, например от 96 до 100%. Уменьшение коэффициента использования топлива невозможно, поскольку это увеличит риск отравляющих эффектов мембранного катализатора низкотемпературного мембранного реактора конверсии водяного газа из-за увеличения количества монооксида углерода, что приведет к быстрой деградации мембраны.

В предпочтительном способе система согласно изобретению используется для автономного получения электроэнергии, очищенного водорода и диоксида углерода из углеводородных видов топлива. Следовательно, система может эксплуатироваться автономно, используя лишь источник углеводородного топлива. При таком использовании твердооксидный топливный элемент SOFC генерирует электроэнергию, необходимую для работы системы, и тем самым производит по меньшей мере очищенный водород и диоксид углерода. Предпочтительно, система может эксплуатироваться автономно и может производить излишек электроэнергии при использовании топлива (FU) более 25%.

Существуют различные методы получения сырьевого реформированного технологического газа, подходящего для подачи в твердооксидный топливный элемент. Наиболее предпочтительно, газообразное углеводородное сырье и пар вводят в установку риформинга, при этом в установке риформинга вырабатывается реформированный технологический газ путем по меньшей мере частичного преобразования метана и пара в монооксид углерода и водород. В дальнейшем предпочтительном способе жидкое углеводородное сырье вводят в испаритель для генерирования газообразного углеводородного сырья, которое подают в установку риформинга. Вместо газообразного углеводородного сырья, любое газообразное углеродсодержащее топливо подходит для подачи в установку риформинга. Ископаемое топливо, например природный газ, предпочтительно предварительно обрабатывается в блоке предварительной обработки топлива для удаления отравляющих веществ, таких как соединения серы, перед подачей такого газообразного или жидкого углеводородного сырья в установку риформинга.

В данном документе материал, содержащий углерод, также называется углеродсодержащим материалом или углеродсодержащим топливом. Углеродсодержащее топливо включает различные виды топлива, такие как углеводороды (CmHn), природный газ, неочищенная нефть, биомасса, биогаз, спирты, древесина или уголь. В дальнейшем преимущественном способе углеродсодержащее топливо, такое как твердое углеродсодержащее топливо, например древесину, подают в газогенератор в комбинации с паром для генерирования газового продукта, при этом газовый продукт подают в блок газоочистки для генерирования реформированного технологического газа. Углеродсодержащее топливо также может представлять собой жидкое или газообразное топливо, например спирты или биогаз.

Следовательно, способ и система согласно изобретению позволяют получать диоксид углерода, водород и электричество из сырьевого реформированного технологического газа.

В дальнейшем этапе способа очищенный водород добавляют к реформированному технологическому газу. Наиболее предпочтительно, очищенный водород добавляют к газообразному углеродсодержащему топливному сырью, предпочтительно газообразному углеводородному сырью, которое подают в установку риформинга, где оно преобразуется путем парового риформинга в смесь Н2, СО, СО2 и Н2О. Эта смесь поступает в твердооксидный топливный элемент на анодной стороне. Кислород в воздухе передается через электролит твердооксидного топливного элемента и вступает в электрохимическую реакцию с Н2 и СО, генерируя при этом электроэнергию и тепло. Анодный отходящий газ подают в высокотемпературный реактор конверсии водяного газа, где реакция конверсии водяного газа преобразует СО и Н2О в СО2 и Н2. Газ, покидающий высокотемпературный реактор конверсии водяного газа, подают в низкотемпературный мембранный реактор конверсии водяного газа, где реакция конверсии водяного газа преобразует СО и Н2О в СО2 и Н2, при этом Н2 передается через мембрану посредством водородного насоса, таким образом газ на сырьевой стороне низкотемпературного мембранного реактора конверсии водяного газа обедняется водородом, и очищенный водород получают на стороне для проникания. Следовательно, анодный отходящий газ очищают таким образом, чтобы газ, выходящий из сырьевой стороны низкотемпературного мембранного реактора конверсии водяного газа, содержал в основном СО2 и пар.

Одно преимущество способа согласно изобретению заключается в том, что водород удаляется из анодного отходящего газа твердооксидного топливного элемента так, что СО, содержащийся в анодном отходящем газе, полностью преобразуется в СО2. В одном варианте осуществления согласно изобретению водород при этом передается в топливо и рециркулирует в твердооксидном топливном элементе, что увеличивает преобразование топлива и эффективность твердооксидного топливного элемента.

В самом основном варианте осуществления системы SOFC согласно изобретению, помимо сырьевого реформированного технологического газа, воздуха и пара, нет необходимости в дополнительном предоставлении входящего материала для осуществления способа. Сырьевой реформированный технологический газ имеет в основе, например, углеводородное сырье. Система согласно изобретению является очень простой в регулировании и очень удобной в осуществлении, потому что не требуются дорогая производственно-техническая база и дополнительное питание.

Различные задачи, признаки, аспекты и преимущества настоящего изобретения станут более очевидными из следующего подробного описания предпочтительных вариантов осуществления изобретения вместе с приложенными графическими материалами, в которых аналогичные компоненты обозначены аналогичными позициями.

Краткое описание графических материалов

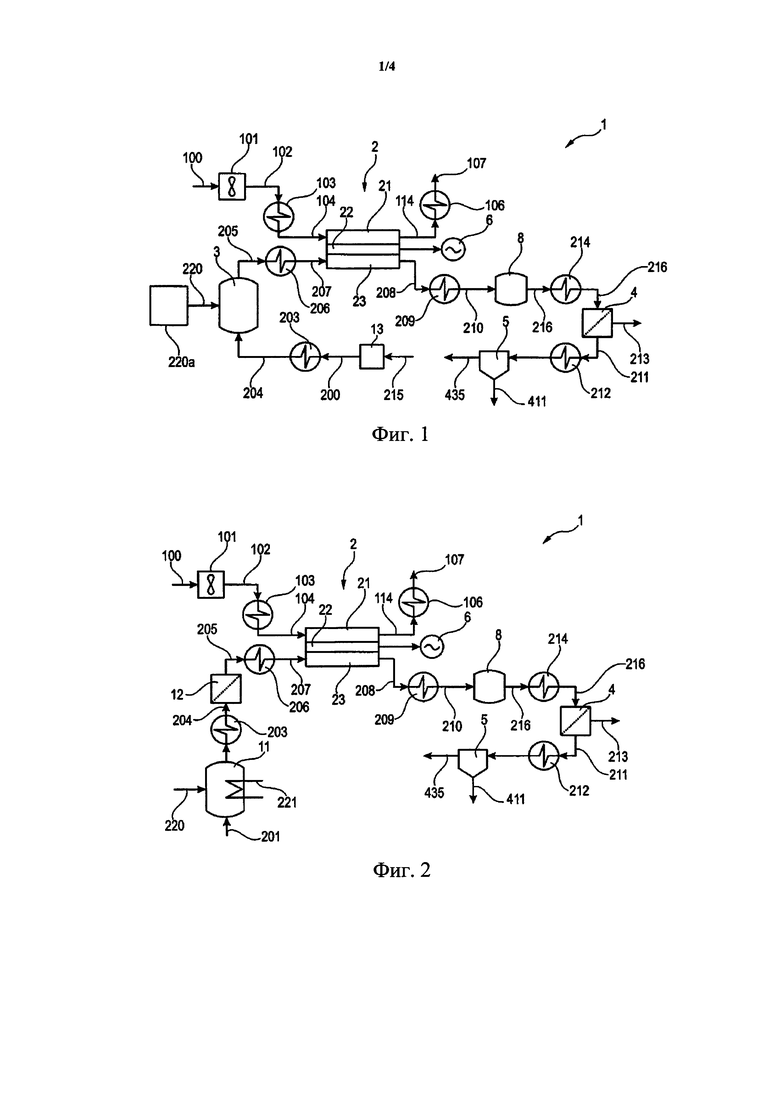

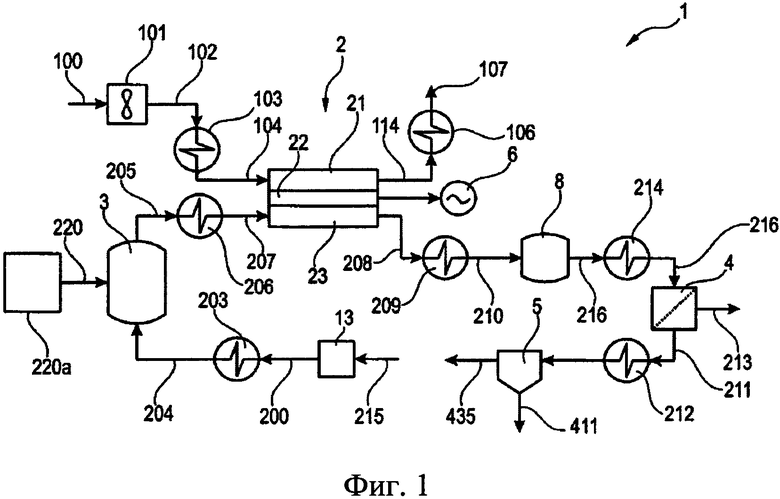

На фиг. 1 показана схема технологического процесса согласно первому варианту осуществления изобретения;

на фиг. 2 показана схема технологического процесса согласно второму варианту осуществления изобретения;

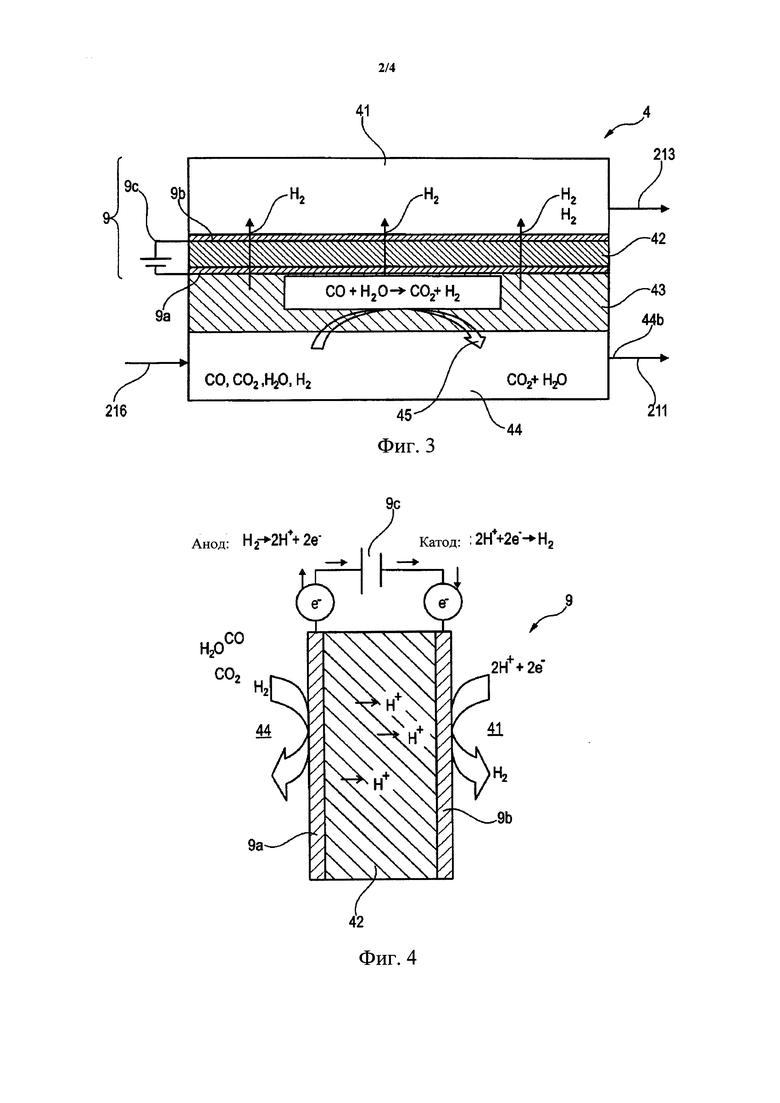

на фиг. 3 показан низкотемпературный мембранный реактор конверсии водяного газа;

на фиг. 4 схематически показан электрохимический насос;

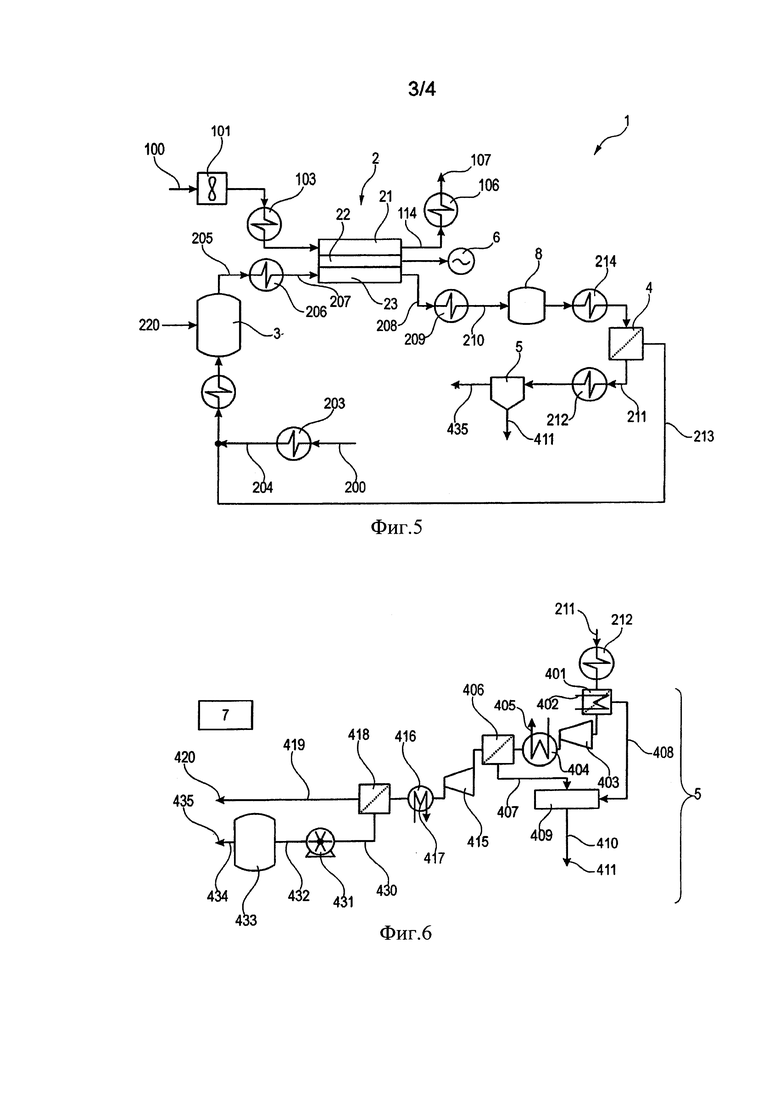

на фиг. 5 показана схема технологического процесса согласно третьему варианту осуществления изобретения;

на фиг. 6 показана система отделения для отделения диоксида углерода;

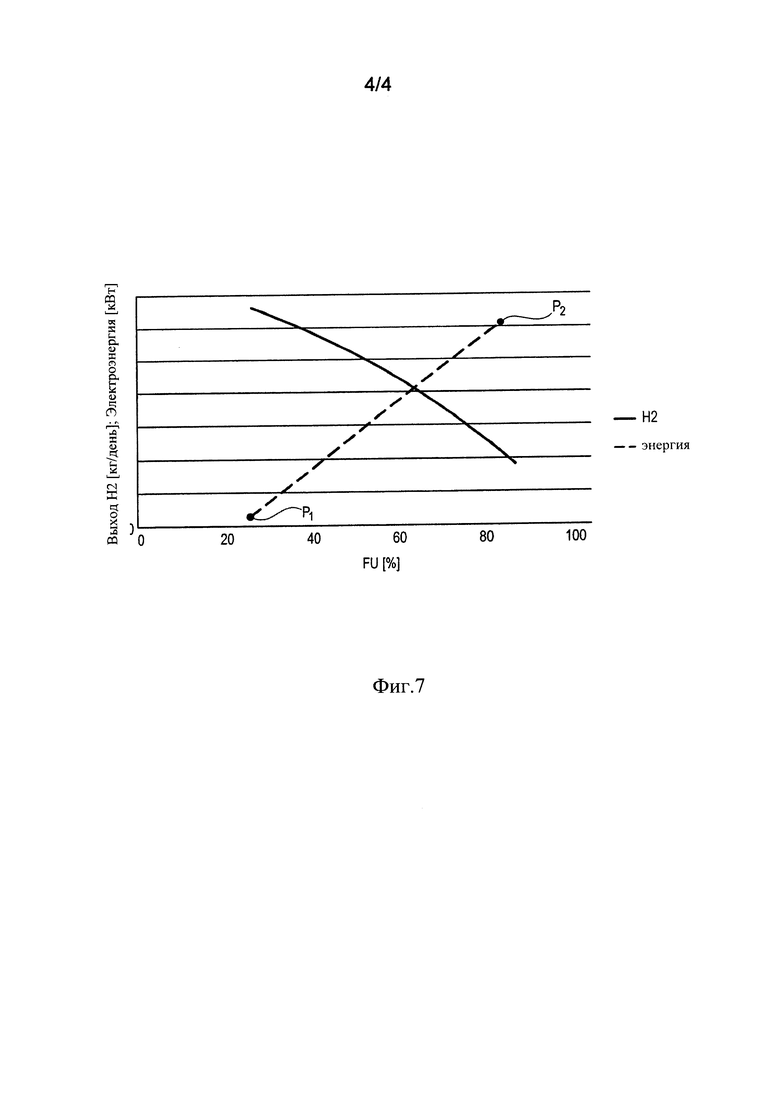

на фиг. 7 показан пример количества сгенерированной энергии и водорода, в зависимости от использования топлива FU.

Описание предпочтительных вариантов осуществления

На фиг. 1 показаны основные положения настоящей системы 1 и способа получения диоксида 435 углерода, очищенного водорода 213 и электричества из сырьевого реформированного технологического газа 205. Топливо без отравляющих веществ, содержащее углерод или углеводород, обычно биогаз или природный газ 215, подают в качестве углеродсодержащего топливного сырья 200 или в качестве газообразного углеводородного сырья 200 в установку 3 риформинга для получения сырьевого реформированного технологического газа 205. Биогаз или природный газ 215 предпочтительно поступает в блок 13 предварительной обработки топлива, включающий все необходимые этапы удаления отравляющих веществ для получения топлива, достаточно чистого для использования в установке 3 риформинга, твердооксидном топливном элементе 2 и в реакторах 8 и 4 конверсии водяного газа. Обычно блок 13 предварительной обработки по меньшей мере включает десульфурацию с помощью одного из традиционных способов, известных специалистам в данной области техники, для создания газообразного углеродсодержащего топлива 200 или газообразного углеводородного сырья 200.

Как показано на фиг. 1, газообразное углеродсодержащее топливное сырье 200 или газообразное углеводородное сырье 200 нагревают в теплообменнике 203 и подают в установку 3 риформинга по каналу 204 для генерирования реформированного технологического газа 205, при этом в варианте осуществления по фиг. 1 пар 220, сгенерированный в блоке 220а, генерирующем пар, также подают в установку 3 риформинга. Реакция в установке 3 риформинга предпочтительно происходит при наличии катализатора риформинга при температурном диапазоне 500-800°C. Реформированный технологический газ 205 нагревается в теплообменнике 206 и подается по каналу 207 на анодную сторону 23 твердооксидного топливного элемента SOFC 2. Анодный отходящий газ 208, покидающий твердооксидный топливный элемент 2, охлаждают в теплообменнике 209, например, до температуры приблизительно 300°C, и вначале подают по каналу 210 в высокотемпературный реактор 8 конверсии водяного газа, затем охлаждают в теплообменнике 214 и затем подают в низкотемпературный мембранный реактор 4 конверсии водяного газа. Газ, поступающий в низкотемпературный мембранный реактор 4 конверсии водяного газа, обедняют водородом 213 таким образом, чтобы в результате получить поток 211 газа, обогащенного диоксидом углерода. Поток 211 газа, обогащенного диоксидом углерода, покидающий низкотемпературный мембранный реактор 4 конверсии водяного газа, охлаждают в теплообменнике 212 и подают в блок 5 кондиционирования CO2, который, по меньшей мере, отделяет воду 411 от потока 211 газа, обогащенного диоксидом углерода, и предпочтительно сжимает поток газа для создания сжатого диоксида 435 углерода.

Твердооксидный топливный элемент 2 также содержит катодную сторону 21 и электролит 22. Твердооксидный топливный элемент 2 поддерживает поток 100 воздуха и реформированный технологический газ 205 отделенными так, чтобы они не смешивались. Дополнительных деталей твердооксидного топливного элемента 2 не показано. Воздух 100 слегка сжимают в компрессоре 101 до сжатого холодного воздуха 102, нагревают в теплообменнике 103 до предварительно нагретого воздуха 104 и затем подают в катодную сторону 21 твердооксидного топливного элемента 2. Поток 114 горячего обедненного воздуха, покидающий катодную сторону 21 твердооксидного топливного элемента 2, охлаждают в теплообменнике 106 и выпускают в качестве обедненного воздуха 107. Электричество, получаемое с помощью твердооксидного топливного элемента 2, преобразуется из постоянного тока в переменный ток в инверторе 6.

Вариант осуществления, показанный на фиг. 1, предпочтительно подходит для плоского твердооксидного топливного элемента SOFC 2. Наиболее предпочтительно, ни воздух 100, ни продукт 205 риформинга не сжимают, таким образом предварительно нагретый воздух 104 на катодной стороне 21 и продукт 205 риформинга на анодной стороне 23 имеют атмосферное давление или давление, близкое к атмосферному.

Вместо природного газа 215 или биогаза также может использоваться жидкое углеродсодержащее топливное сырье, которое может подаваться в теплообменник 203, предпочтительно испаритель, таким образом, чтобы газообразное углеродсодержащее топливное сырье покидало испаритель и подавалось в установку 3 риформинга.

На фиг. 3 схематически показан низкотемпературный мембранный реактор 4 конверсии водяного газа, используемый в вариантах осуществления по фиг. 1, 2 и 5. Низкотемпературный мембранный реактор 4 конверсии водяного газа содержит сырьевую сторону 44 с выходом 44b и сторону 41 для проникания. Обе стороны разделены водородным насосом 9, который содержит мембрану 42. Сырьевая сторона 44 содержит катализатор 43, соответственно слой катализатора, таким образом может осуществляться реакция 45 конверсии водяного газа, как отображено на фиг. 3. Анодный отходящий газ 208, соответственно газ 216, выходящий из высокотемпературного реактора 8 конверсии водяного газа, обычно состоящий из СО, СО2, Н2О и Н2, поступает в сырьевую сторону 44 мембранного реактора 4 конверсии водяного газа, где происходит процесс отделения, в ходе которого основной целью является преобразование СО в СО2 и отделение СО2 и Н2О от неиспользованного топлива. Н2 проходит сквозь мембрану 42 и поступает в сторону 41 для проникания. СО2 и Н2О покидают сырьевую сторону 44 мембранного реактора 4 конверсии водяного газа в виде потока 211 газа, обогащенного диоксидом углерода, содержащего в основном диоксид 435 углерода и пар. Водород покидает сторону 41 для проникания в виде потока очищенного водорода 213.

Водородный насос 9, содержащий первый электродный слой 9а, второй электродный слой 9b, мембрану 42 между ними, и содержащий источник 9 с электроэнергии, более подробно показан на фиг. 4.

На фиг. 4 схематически показан водородный насос 9, содержащий протонообменную мембрану 42 (РЕМ). Электрохимический насос 9 предназначен для окисления и восстановления водорода на аноде и катоде, соответственно в режиме электролиза. Как показано на фиг. 3 и 4, поток 216, содержащий водород, поступает в сырьевую сторону 44 в анодной камере водородного насоса 9, и молекулярный водород окисляется на аноде 9а на протоны и электроны на трехфазной контактной поверхности катализатора, электролита и газа. Протоны затем приводятся в движение через мембрану 42 благодаря воздействию разности потенциалов между двумя электродами 9а, 9b, в то время, как электроны приводятся в движение по электропроводящим элементам топливного элемента по внешней электрической цепи 9с к катоду 9b. Протоны и электроны комбинируются для образования молекулярного водорода на стороне 41 для проникания, так что чистый водород высвобождается на стороне 41 для проникания. Водородный насос 9 работает в режиме электролиза. Таким образом, электрохимическому насосу 9 необходим источник 9 с энергии для осуществления химических реакций.

Предпочтительно, платина используется в качестве катализатора в водородном насосе 9. Такой водородный насос 9 может отделять водород при условии, что составляющие входящего газа 216 не отравляют катализатор или не рассеиваются сквозь мембрану 42. Одной из таких нежелательных примесей является монооксид углерода, поскольку он адсорбируется на поверхности катализатора и подавляет его электрохимическую активность. Следовательно, важно поддерживать уровни СО менее 2%. Следовательно, важно преобразовывать монооксид углерода и пар, содержащиеся в анодном отходящем газе 208, в высокотемпературном реакторе конверсии водяного газа в диоксид углерода и водород, перед подачей газа 216, выходящего из высокотемпературного реактора 8 конверсии водяного газа, в низкотемпературный мембранный реактор 4 конверсии водяного газа. Эта комбинация двух последовательно расположенных реакторов 4, 8 конверсии водяного газа позволяет поддерживать низкий уровень СО в низкотемпературном реакторе 4 конверсии водяного газа и, следовательно, позволяет использовать водородный насос 9 в низкотемпературном мембранном реакторе 4 конверсии водяного газа.

В предпочтительном варианте осуществления мембрана 42 водородного насоса 9 выполнена из полибензимидазола (PBI) с добавлением фосфорной кислоты (РА). Известно, что такие мембраны работают при температурах до 200°С. Следовательно, водородный насос 9, содержащий такую мембрану 42, в частности является предпочтительным в комбинации с низкотемпературным мембранным реактором 4 конверсии водяного газа.

Низкотемпературный мембранный реактор 4 конверсии водяного газа содержит реактор конверсии водяного газа в комбинации с водородным насосом 9, содержащим мембрану 42 из PBI с добавлением РА, таким образом мембранный реактор 4 конверсии водяного газа объединяет катализатор конверсии водяного газа с мембраной для отделения Н2. Функция водородного насоса 9 заключается в удалении Н2 из сырьевой стороны 44 и таким образом смещении равновесия реакции (СО+Н2О=СО2+Н2) в сторону продуктов реакции. Это позволяет получать газовую смесь на выходе из сырьевой стороны 44, содержащую в основном пар и СО2. Остаток состоит из малых количеств СН4, СО и Н2. Мембрана 42 для отделения должна предпочтительно работать при той же температуре, что и реактор конверсии водяного газа.

Преобразование монооксида углерода в диоксид углерода предпочтительно достигает более 95%. Этого можно достичь путем регулирования температуры мембранного реактора 4 конверсии водяного газа и/или электроэнергии 9с или же скорости перекачивания Н2.

На фиг. 2 показан дополнительный вариант осуществления. В отличие от варианта осуществления, описанного на фиг. 1, твердое углеродсодержащее топливо 201, например древесину, в комбинации с паром 220 подают в газогенератор 11 для образования газового продукта. Газовый продукт затем охлаждают в теплообменнике 203 и подают в виде газового потока 204 в блок 12 газоочистки с тем, чтобы получить реформированный технологический газ 205, подходящий для подачи в твердооксидный топливный элемент 2. Теплообменник 221 может использоваться в газогенераторе 11. Различные твердые углеродсодержащие виды топлива могут использоваться в системе 1, например древесина, биомасса или уголь. В зависимости от типа топлива, газогенератор 11 необходимо выполнить с возможностью генерирования подходящего газового продукта, который, после прохождения блока 12 газоочистки, может служить в качестве сырьевого реформированного технологического газа 205, подходящего для подачи в твердооксидный топливный элемент 2. При использовании жидких или газообразных углеродсодержащих видов топлива в газогенераторе 11 нет необходимости, таким образом в варианте осуществления, показанном на фиг. 2, такие углеродсодержащие виды топлива могут подаваться непосредственно в блок 12 газоочистки, или в варианте осуществления по фиг. 1 углеродсодержащее топливо может подаваться в блок 13 предварительной обработки топлива.

При использовании топлива из отходов, такой блок 12 очистки или блок 13 предварительной обработки является наиболее важным, поскольку виды топлива из отходов содержат разнообразные микропримеси. Количество и состав таких микропримесей зависит от различных факторов, таких как тип и возраст отходов, температура и давление, и стадия процесса разложения. Хотя в биогазе присутствуют многие виды примесей, следующие три класса загрязнителей требуют особого внимания при использовании в системах топливных элементов: сера, силоксаны и VOC (летучие органические соединения). По меньшей мере, эти загрязнители необходимо удалить в блоке 13 предварительной обработки или блоке 12 газоочистки. В частности, системы SOFC требуют строжайшего удаления кислотного газа, поскольку они могут выдерживать лишь приблизительно 1 ppm H2S и приблизительно 1 ppm галогенидов в топливных газах.

На фиг. 5 показана схема технологического процесса согласно третьему варианту осуществления изобретения. В отличие от варианта осуществления изобретения согласно фиг. 1, очищенный водород 213 и углеродсодержащее топливное сырье 200 или газообразное углеводородное сырье 200 объединяют и затем подают в установку 3 риформинга.

На фиг. 6 показан вариант осуществления блока 5 кондиционирования СО2. Поток 211 газа, обогащенный диоксидом углерода, направляется в блок 5 кондиционирования, включающий ряд этапов сжатия и охлаждения для отделения, по меньшей мере, воды, диоксида углерода и остаточных тазов. Поток 211 газа, обогащенного диоксидом углерода, охлаждается в теплообменнике 212 и после этого поступает в отделитель 401 воды с дополнительным охлаждением 402, в котором отделяется водный конденсат 408. Остаточный охлажденный поток 211 газа, обогащенного диоксидом углерода, затем сжимается в компрессоре 403, охлаждается в теплообменнике 404 с дополнительным охлаждением 405 и затем вводится в дополнительный отделитель 406 воды, в котором отделяется водный конденсат 407. Отделенная вода 407, 408 собирается в емкости 409 для воды и вода 411 может быть доступна в выпускном отверстии 410 для воды. Остаточный охлажденный поток 211 газа, обогащенного диоксидом углерода, сжимается в компрессоре 415, охлаждается в теплообменнике 416 с дополнительным охлаждением 417 и перетекает во вспомогательный отделитель 418, в котором текучая среда отделяется в остаточный газ 420, который может быть доступен в выпускном отверстии 419 для сжатого остаточного газа, и в сверхкритический диоксид 430 углерода, который с помощью насоса 431 и трубопровода 432 закачивается в емкость 433 для хранения диоксида углерода. Сжатый диоксид 435 углерода может быть доступным в выпускном отверстии 434 для диоксида углерода. В качестве примера охлажденный поток 211 газа, обогащенного диоксидом углерода, может иметь давление 10 бар при покидании компрессора 403 и может иметь давление 80 бар при покидании компрессора 415, таким образом остаточные газы 420 имеют давление 80 бар, при этом диоксид углерода дополнительно сжимается с помощью насоса 431 таким образом, что сжатый диоксид 435 углерода может иметь давление 150 бар. На фиг. 6 также показан блок 7 управления для управления системой 1 и/или блоком 5 кондиционирования. Все системы, показанные на фиг. 1, 2, 5 и 6, содержат блок 7 управления, позволяющий управлять твердооксидным топливным элементом SOFC 2 таким образом, чтобы достичь использования топлива (FU) в диапазоне от 0 до 90%, в частности в диапазоне от 25 до 80%. Для энергетического баланса, который означает автономность применительно к электроэнергии, использование топлива (FU), равное 25%, предпочтительно будет минимальным значением. Блок 7 управления позволяет управлять количеством очищенного водорода 213 и диоксида 435 углерода, полученных системой 1, в частности, путем управления использованием топлива (FU) твердооксидным топливным элементом SOFC 2.

На фиг. 7 показано в качестве примера количество сгенерированной энергии и водорода, в зависимости от использования топлива FU. Предположим, что сырьевой реформированный технологический газ 205 непрерывно поставляет энергию в количестве X кВт. Полученное количество диоксида углерода является постоянной величиной, равной Y кг/день. Тогда модуляция энергии, выработанной твердооксидным топливным элементом SOFC 2 и обозначенной на фиг. 7 линией "энергия" между энергией Р1 и Р2, приводит к производству водорода [кг/день], как показано линией "Н2" на фиг. 7. Следовательно, на фиг. 7 показано в качестве примера влияние величины использования топлива (FU) на производство водорода. Как показано на фиг. 7, использование топлива (FU) наиболее предпочтительно может модулироваться в диапазоне от приблизительно 25 до 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| ГИБРИДНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СПОСОБ С ЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2020 |

|

RU2827808C2 |

| ЭНЕРГОУСТАНОВКА НА ОСНОВЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ВЫСОКИМ КОЭФФИЦИЕНТОМ ПОЛЕЗНОГО ДЕЙСТВИЯ | 2018 |

|

RU2702136C1 |

| SOFC-система и способ эксплуатации SOFC-системы | 2015 |

|

RU2698883C2 |

| ГЕНЕРАТОР ВОДОРОДА И ИСТОЧНИК ЭНЕРГИИ С ТОПЛИВНЫМ ЭЛЕМЕНТОМ | 2009 |

|

RU2458854C2 |

| ПРИМЕНЕНИЕ ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ В СИНТЕЗЕ АММИАКА | 2020 |

|

RU2828012C2 |

| СИСТЕМА РЕЦИРКУЛЯЦИИ ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ТОПЛИВНОГО ЭЛЕМЕНТА С УЛАВЛИВАНИЕМ СО | 2012 |

|

RU2589884C2 |

Изобретение относится к области электротехники, а именно к способу и системе для получения диоксида (435) углерода, очищенного водорода (213) и электричества из сырьевого реформированного технологического газа (205) с использованием твердооксидного топливного элемента (SOFC) (2), при этом способ и система включают этапы: введения реформированного технологического газа (205) в SOFC (2); в SOFC (2) преобразования водорода и монооксида углерода реформированного технологического газа (205) в комбинации с кислородом в анодный отходящий газ (208), содержащий пар, диоксид углерода и непрореагировавший технологический газ; введения анодного отходящего газа (208) в высокотемпературный реактор (8) конверсии водяного газа; в высокотемпературном реакторе (8) конверсии водяного газа преобразования монооксида углерода и пара в диоксид углерода и водород, введения газа (216), выходящего из высокотемпературного реактора (8) конверсии водяного газа, в низкотемпературный мембранный реактор (4) конверсии водяного газа, в низкотемпературном мембранном реакторе (4) конверсии водяного газа преобразования монооксида углерода и пара в диоксид углерода и водород, при этом низкотемпературный мембранный реактор (4) конверсии водяного газа содержит водородный насос (9), который вырабатывает очищенный водород (213) на стороне (41) для проникания, одновременно удаляя водород с сырьевой стороны (44). Повышение эффективности способа получения диоксида углерода и получения электрической энергии из реформированного технологического газа является техническим результатом изобретения. 3 н. и 12 з.п. ф-лы, 7 ил.

1. Способ получения диоксида (435) углерода, очищенного водорода (213) и электричества из сырьевого реформированного технологического газа (205) с использованием твердооксидного топливного элемента SOFC (2), при этом способ включает этапы:

- введения реформированного технологического газа (205) в анодную сторону (23) твердооксидного топливного элемента (2);

- в твердооксидном топливном элементе (2) введения воздуха (100) в катодную сторону (21) твердооксидного топливного элемента (2) и в анодной стороне (23) преобразования водорода и монооксида углерода реформированного технологического газа (205) в комбинации с кислородом в анодный отходящий газ (208), содержащий пар, диоксид углерода и непрореагировавший технологический газ;

- введения анодного отходящего газа (208) в реактор конверсии водяного газа и водородный насос (9),

отличающийся тем, что включает этапы:

- введения анодного отходящего газа (208) в высокотемпературный реактор (8) конверсии водяного газа;

- в высокотемпературном реакторе (8) конверсии водяного газа преобразования монооксида углерода и пара в диоксид углерода и водород,

- введения газа (216), выходящего из высокотемпературного реактора (8) конверсии водяного газа, в низкотемпературный мембранный реактор (4) конверсии водяного газа,

- в низкотемпературном мембранном реакторе (4) конверсии водяного газа преобразования монооксида углерода и пара в диоксид углерода и водород, при этом низкотемпературный мембранный реактор (4) конверсии водяного газа содержит водородный насос (9), который вырабатывает очищенный водород (213) на стороне (41) для проникания, одновременно удаляя водород из сырьевой стороны (44), таким образом анодный отходящий газ (208) обедняют водородом и монооксидом углерода для создания потока (211) газа, обогащенного диоксидом углерода, содержащего в основном диоксид (435) углерода и пар,

при этом твердооксидным топливным элементом SOFC (2) управляют для эксплуатации с использованием топлива (FU) в диапазоне от 0 до 90%, в зависимости от требуемого количества получаемого очищенного водорода (213) и диоксида (435) углерода.

2. Способ по п. 1, где твердооксидным топливным элементом SOFC (2) управляют для эксплуатации с использованием топлива (FU) в диапазоне от 25 до 80%.

3. Способ по одному из пп. 1, 2, где газ (216), выходящий из высокотемпературного реактора (8) конверсии водяного газа, содержит менее 2% монооксида углерода и его температура составляет менее 200°C.

4. Способ по одному из предыдущих пунктов, где газообразное углеродсодержащее топливное сырье (200), в частности газообразное углеводородное сырье (200), и пар (220) вводят в установку (3) риформинга,

и при этом в установке (3) риформинга реформированный технологический газ (205) генерируют по меньшей мере путем частичного преобразования метана и пара в монооксид углерода и водород.

5. Способ по п. 4, где жидкое углеродсодержащее топливное сырье, в частности жидкое углеводородное сырье, вводят в теплообменник (203) для генерирования газообразного углеводородного сырья (200).

6. Способ по одному из пп. 1-3, где твердое углеродсодержащее топливо (201) и пар (220) вводят в газогенератор (11) для генерирования газового продукта, и при этом газовый продукт вводят в блок (12) газоочистки для генерирования реформированного технологического газа (205).

7. Способ по одному из предыдущих пунктов, где поток (211) газа, обогащенного диоксидом углерода, вводят в систему (5) отделения; при этом в системе (5) отделения отделяют пар от потока (211) газа, обогащенного диоксидом углерода, при этом диоксид углерода сжимают в компрессоре (403, 415) и насосе (431) для предоставления сжатого диоксида (435) углерода.

8. Способ по одному из предыдущих пунктов, по которому полученным количеством очищенного водорода (213) и диоксида (435) углерода управляют путем уменьшения использования топлива (FU) таким образом, чтобы электроэнергия, вырабатываемая твердооксидным топливным элементом SOFC (2), обеспечивала автономную работу способа.

9. Система (1) для получения диоксида (435) углерода, очищенного водорода (213) и электричества из сырьевого реформированного технологического газа (205), при этом система содержит твердооксидный топливный элемент SOFC (2),

при этом твердооксидный топливный элемент (2) соединен по текучей среде с сырьевым реформированным технологическим газом (205) для преобразования реформированного технологического газа (205) в комбинации с кислородом в анодный отходящий газ (208), содержащий пар, диоксид углерода и непрореагировавший технологический газ,

при этом с твердооксидным топливным элементом (2) соединен по текучей среде реактор конверсии водяного газа и электрохимический насос (9) для приема анодного отходящего газа (208),

отличающаяся тем, что дополнительно содержит:

- высокотемпературный реактор (8) конверсии водяного газа и

- низкотемпературный мембранный реактор (4) конверсии водяного газа, содержащий сторону (41) для проникания, сырьевую сторону (44) и электрохимический насос (9) между ними,

при этом высокотемпературный реактор (8) конверсии водяного газа соединен по текучей среде с твердооксидным топливным элементом (2) для приема анодного отходящего газа (208) и для преобразования монооксида углерода и пара в диоксид углерода и водород, при этом сырьевая сторона (44) низкотемпературного мембранного реактора (4) конверсии водяного газа соединена по текучей среде с высокотемпературным реактором (8) конверсии водяного газа для приема газа (216), выходящего из высокотемпературного реактора (8) конверсии водяного газа, для преобразования монооксида углерода и пара в диоксид углерода и водород и для отделения водорода электрохимическим насосом (9) для создания очищенного водорода (213) на стороне (41) для проникания, таким образом анодный отходящий газ (208) обеднен водородом и монооксидом углерода для создания потока (211) газа, обогащенного диоксидом углерода, содержащего в основном диоксид углерода и пар, и при этом система дополнительно содержит блок (7) управления, выполненный с возможностью управления использованием топлива (FU) твердооксидным топливным элементом (2) для того, чтобы таким образом управлять получаемым количеством очищенного водорода (213) и диоксида (435) углерода.

10. Система по п. 9, где электрохимический насос (9) содержит РЕМ мембрану (42) для выборочного удаления водорода.

11. Система по одному из пп. 9, 10, содержащая установку (3) риформинга для приема газообразного углеродсодержащего топливного сырья (200), в частности газообразного углеводородного сырья (200), и пара (220), при этом установка (3) риформинга соединена по текучей среде с твердооксидным топливным элементом (2) для предоставления реформированного технологического газа (205).

12. Система по п. 11, содержащая испаритель (203) для приема жидкого углеродсодержащего топливного сырья, в частности жидкого углеводородного сырья, и для генерирования газообразного углеродсодержащего сырья (200), в частности газообразного углеводородного сырья (200), при этом испаритель (203) соединен по текучей среде с установкой (3) риформинга.

13. Система по одному из пп. 9, 10, содержащая газогенератор (11) для приема твердого углеродсодержащего топлива (201) и пара (220), при этом газогенератор (11) соединен по текучей среде с блоком (12) газоочистки для генерирования реформированного технологического газа (205), и при этом газогенератор (11) соединен по текучей среде с твердооксидным топливным элементом (2).

14. Система по одному из пп. 9-13, где система (5) отделения соединена по текучей среде со стороной (44b) выхода сырьевой стороны (44) низкотемпературного мембранного реактора (4) конверсии водяного газа для введения потока (211) газа, обогащенного диоксидом углерода, в систему (5) отделения для отделения пара от потока (211) газа, обогащенного диоксидом углерода, для предоставления диоксида (435) углерода.

15. Применение системы по одному из пп. 9-14 для автономного получения электроэнергии, очищенного водорода (213) и диоксида (435) углерода из углеводородных видов топлива.

| US 2010266923 A1, 21.10.2010 | |||

| US 2013126038 A1, 23.05.2013 | |||

| US 2010047637 A1, 25.02.2010 | |||

| US 2013071763 А1, 21.03.2013 | |||

| US 2005123810 A1, 09.06.2005 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСПЛУАТАЦИИ УСТАНОВКИ ТОПЛИВНОГО ЭЛЕМЕНТА НА ТВЕРДОМ ОКСИДЕ (SOFC) | 2006 |

|

RU2407113C2 |

| Способ регенерации активированного угля, насыщенного тетраэтилсвинцом | 1959 |

|

SU124442A1 |

Авторы

Даты

2018-07-23—Публикация

2015-02-19—Подача