Изобретение относится к способу непрерывного осуществления одного или нескольких теплопотребляющих процессов, который отличается тем, что по меньшей мере один теплопотребляющий процесс осуществляют с электрическим нагревом, максимальная температура в реакционной зоне теплопотребляющего процесса составляет более 500°С, по меньшей мере 70 % продуктов по меньшей мере одного теплопотребляющего процесса подвергают непрерывной дальнейшей переработке в последующих процессах и/или направляют в местную сеть энергоносителей, и электрическую энергию, необходимую для осуществления по меньшей мере одного теплопотребляющего процесса, отбирают из внешней электросети и по меньшей мере одного местного источника энергии,

причем по меньшей мере один местный источник энергии по меньшей мере 50 % энергии от его годовой потребности в энергии получает по меньшей мере из одной местной сети энергоносителей и максимум 50 % энергии от его годовой потребности в энергии получает с продуктами из теплопотребляющего процесса,

причем по меньшей мере в одной местной сети энергоносителей в качестве энергоносителя хранят природный газ, нефть, водород, синтез-газ и/или водяной пар,

причем по меньшей мере в одну местную сеть энергоносителей подают по меньшей мере один другой продукт и/или побочный продукт по меньшей мере из одного другого химического процесса,

и причем общая емкость местной сети энергоносителей составляет по меньшей мере 5 ГВт⋅ч.

Изобретение относится также к применению указанного способа в качестве минутного резерва для электрической сети общего назначения и к применению местных сетей энергоносителей химических производственных площадок для аккумулирования электрической энергии.

Одной из наиболее важных проблем освоения возобновляемой энергии является дефицит аккумулирующих мощностей, которые служат для сглаживании колебаний возобновляемой энергии, постоянно возникающих вследствие ее сильной зависимости от атмосферных воздействий.

Проблема аккумулирования возобновляемой энергии обсуждается начиная с восьмидесятых годов. В частности, поставщики энергии предлагают следующие меры, позволяющие предоставлять энергию потребителям, например, предприятиям химической промышленности, в соответствии с потребностью несмотря на использование возобновляемых источников энергии.

В патенте США US 4776171 описана система производства и управления энергией, которая состоит из нескольких источников возобновляемой энергии, нескольких источников аккумулированной энергии и нескольких станций управления и распределения энергии и служит для удовлетворения промышленной потребности.

В патенте США US 2011/0081586 описана комбинация из источника возобновляемой энергии и электрохимической или электролитической ячейки, способной сглаживать пульсацию источника возобновляемой энергии, а, следовательно, обеспечивать возможность ее непрерывного использования.

В патенте США US 2008/0303348 описана электростанция, которая основана только на возобновляемых видах энергии и тем не менее позволяет осуществлять управление в зависимости от потребности в энергии. Речь при этом идет о комбинации ветровой энергии, солнечной энергии и энергии сгорания биомассы. Как сообщается в цитируемом документе, указанная электростанция способна плавно и самопроизвольно переключаться между тремя этими источниками энергии, что позволяет в любой момент времени экономично удовлетворять соответствующую промышленную потребность.

Основное внимание в цитированных выше публикациях уделяется поставке электроэнергии потребителям, которую можно осуществлять в соответствии с их потребностью несмотря на использование флуктуирующей возобновляемой энергии. Таким образом, потребитель задает количество производимой энергии, а погода определяет долю возобновляемой энергии.

В патенте США US 2012/0186252 описан метод генерирования и распределения электричества, который не адаптирован исключительно к потребностям внешних потребителей. Согласно этому документу обычная электростанция работает на ископаемых и/или возобновляемых топливах, причем производимая на ней электроэнергия при наличии соответствующей потребности подается в электрическую сеть общего назначения. В периоды низкой потребности в энергии производимую электроэнергию используют для внутреннего генерирования водорода, который можно подвергать последующему превращению с диоксидом углерода в соответствии с технологией Сабатье, получая метан в качестве возобновляемого топлива. Таким образом, генератор водорода позволяет амортизировать медленную динамику местного источника энергии, обусловленную флуктуирующей производительностью. Кроме того, в периоды избыточной энергии электроэнергию из сети общего назначения используют для эксплуатации внутреннего генератора водорода. Следовательно, генератор водорода эксплуатируют в зависимости от потребности в энергии и от ее предложения, причем в случае низкой потребности энергия для генератора поступает из местного источника, а в периоды избыточной энергии из электрической сети общего назначения. Недостаток описанного выше метода состоит в том, что водородный генератор эксплуатируют как теплопотребляющий процесс с колеблющейся производительностью, поскольку он служит для приведения выходной мощности обычной электростанции в соответствие с потребностью сети. В цитируемом документе отсутствует информация о рабочем режиме, который обеспечивал бы постоянную производительность водородного генератора, необходимую для интегрированных производственных площадок химической промышленности.

В патенте США US 4558494 описано непосредственное использование солнечной энергии для получения аммиака. Тепло для этого эндотермического процесса предоставляется благодаря использованию жидкого теплоносителя, который нагревается посредством солнечной энергии (в случае ее доступности) и благодаря сгоранию полученного аммиака (в случае недоступности солнечной энергии). Таким образом, согласно цитируемому документу для осуществления эндотермического химического процесса предусматривается два отдельных источника энергии (солнечного и окислительного), причем об использовании источника электрического энергии не сообщается.

Доля возобновляемых видов энергии в производстве электроэнергии, которая уже в 2016 году составила в Германии 50 % в пересчете на находящиеся в эксплуатации мощности и 30 % в пересчете на производство электроэнергии (по состоянию на 26.02.2017; „Energie für Deutschland, Fakten, Perspektiven und Positionen im globalen Kontext“ - «Энергетика Германии; Факты, перспективы и позиции в глобальном контексте», Мировой энергетический совет - Германия, 2017), в последующие годы существенно возросла, поскольку вследствие повышения стоимости ископаемых энергоносителей, с одной стороны, и реализации мероприятий по регулированию рынка, с другой стороны, процессы производства электроэнергии на основе возобновляемых видов энергии были и будут оставаться экономически привлекательными.

Следовательно, в ближайшем будущем вследствие увеличения доли возобновляемой энергии солнца, ветра и воды все чаще придется сталкиваться с возникающими в электросети максимальными мощностями, которые потребители электроэнергии смогут воспринимать лишь частично. Для обеспечения стабильности электрической сети подобные максимальные мощности (так называемую избыточную энергию) необходимо поглощать посредством целенаправленного активирования энергопотребляющих процессов.

Потребители электроэнергии предоставляют так называемую отрицательную управляющую мощность. Под управляющей мощностью в зависимости от необходимого времени активирования подразумевается вторичная управляющая мощность и минутная резервная мощность. Предоставление мощности в виде управляющей мощности, так называемого резерва управляющей мощности, оплачивается вне зависимости от того, востребована она или не востребована. В 2016 году средняя заявленная отрицательная вторичная управляющая мощность и минутная резервная мощность соответственно составили около 1900 МВт. В 2016 году в Германии компенсация за резерв управляющей мощности (первичной управляющей мощности, вторичной управляющей мощности и минутной резервной мощности) составила около 200 млн евро (Отчёт федерального сетевого агентства Германии о результатах мониторинга, 2017).

Плата за использование управляющей мощности определяется компенсационной ценой электроэнергии. Рыночная компенсационная цена электроэнергии может быть намного ниже ее себестоимости, или электроэнергия может поставляться по ценам, которые в пересчете на энергосодержание ниже цены ископаемаемого топлива с аналогичной теплотворной способностью, или безвозмездно (то есть бесплатно), или даже по отрицательным ценам. В 2016 году средняя компенсационная цена электроэнергии составила -14,12 евро/МВт.ч. Это означает, что потребители, которые приняли избыточную энергию, дополнительно получили кредитную ноту. Общая сумма кредитных нот в 2016 году составила около 10,78 млн евро.

Действующий в Германии закон о возобновляемых источниках энергии гарантирует приоретное подключение производителей возобновляемой энергии к сети. В случае если несмотря на все мероприятия по оптимизации и совершенствованию энергосети возникают ситуации, при которых в связи с избыточными производственными мощностями, соответственно дефицитом траснпортных мощностей не удается избежать регулирования производителей возобновляемой электроэнергии в сторону сокращения, соответствующий ущерб должен компенсировать сетевой оператор, в сети которого возникла причина для регулирования производства в сторону сокращения. В 2016 году подобные меры так называемого управления энергоснабжения коснулись 3743,2 ГВт⋅ч и потребовали компенсации, составившей около 643 млн евро (Отчёт федерального сетевого агентства Германии о результатах мониторинга, 2017).

Ценовое давление на тепловые электростанции, которые служат в качестве электростанций для покрытия основной нагрузки, возрастает, поскольку использование ветровой и фотоэлектрической энергии обусловливает сильное сокращение минимальной остаточной силовой нагрузки на обычные электростанции (от 18 до 20 ГВт). С другой стороны, технические ограничения (минимальная нагрузка и время пуска), а также необходимость обеспечения стабильности системы (предоставления системных услуг) требуют обычного минимального производства энергии. Простые расчеты показывают, что минимальное производство энергии на обычных электростанциях, необходимое для обеспечения стабильности систем, в настоящее время должно составлять от 4 до 20 ГВт. Это требуется для обеспечения достаточной реактивной мощности и резерва активной мощности для реакции на флуктуирующую подачу ветровой и фотоэлектрической энергии (смотри отчет об эксплуатационной гибкости в секторе энергетики).

С учетом указанных выше проблем к пригодному диапазону нагрузок и времени реакции электростанций предъявляются повышенные требования. Время пуска работающих на буром и каменном угле электростанций составляет несколько часов. Время пуска парогазовых электростанций находится в пределах часа. Лишь газотурбинные электростанции могут быть пущены в течение нескольких минут. Коэффициент полезного действия парогазовых электростанций составляет от 55 до 60 %, электростанций на каменном угле от 42 до 47 %, электростанций на буром угле от 38 до 43 % и газотурбинных электростанций от 34 до 40 %. Пригодный диапазон нагрузок для тепловых электростанций любого типа составляет от 40 до 90 % от максимальной мощности, причем коэффициент полезного действия этих электростанций максимален в области полной нагрузки. С учетом указанных выше особенностей возникает задача такого подключения потребителей с высокой непрерывно потребляемой мощностью к электросети, которая позволяла бы электростанциям, используемым для покрытия основной нагрузки, по возможности непрерывно работать при высокой нагрузке.

В настоящее время кратковременные колебания мощности компенсируют с помощью так называемых высокодинамичных электростанций, которые способны амортизировать соответствующую пиковую нагрузку в рамках системного обслуживания операторами сети. Сегодня это осуществляется главным образом посредством гидроаккумулирующих и пневмоаккумулирующих, а также газотурбинных и паротурбинных электростанций. В первом случае установленные в Германии мощности уже в основном исчерпаны. Монтаж и эксплуатация газотурбинных и паротурбинных электростанций с целью компенсации пиковых нагрузок малоинтересны для поставщиков энергии, поскольку время амортизации этих систем в связи с незначительным годовым пробегом слишком мало. Кроме того, воздушно-аккумулирующие электростанции характеризуются относительно низким коэффициентом полезного действия (от 40 до 50 %).

Для регулирования частоты в электросетях используют контуры регулирования с варьируемым временем реагирования: при первичном регулировании время реагирования составляет менее 30 секунд, при вторичном регулировании оно составляет менее 5 минут, а при заключительном третичном регулировании допускается наибольшее время реагирования. Первичное регулирование запускается автоматически и непосредственно воздействует на рабочий режим действующих электростанций. Вторичное регулирование также запускается автоматически и может активировать резервные мощности, выводя их из режима ожидания. Третичное регулирование (или минутный резерв), как правило, активируется благодаря реализации надлежащих организационных мероприятий. Вторичное регулирование и минутный резерв могут быть положительными (при повышенной потребляемой мощности) или отрицательными (при пониженной потребляемой мощности). Положительное вторичное регулирование и минутный резерв обычно активируют посредством подключения резервных электростанций. Отрицательный минутный резерв нуждается в потребителе энергии. Согласно уровню техники помимо пневмоаккумулирующих электростанций для этого используют также изменение мощности крупных электростанций и комбинированных теплоэлектроцентралей, а также конечных потребителей, например, электродуговых печей или холодильных складов. Однако их мощность распределена по регионам неравномерно (см. доклад IDOS). Кроме того, спрос на отрицательный минутный резерв, вероятно, возрастет благодаря развитию возобновляемых источников энергии. Кроме того, по мере наращивания возобновлямых источников энергии может быть предсказан рост потребности в отрицательном одноминутном резерве. В 2016 году востребованная четырьмя немецкими сетевыми операторами отрицательная вторичная управляющая мощность составила около 710 ГВт⋅ч, а отрицательный минутный резерв в сумме составил около 54 ГВт.⋅ч (Отчёт федерального сетевого агентства Германии о результатах мониторинга, 2017 год, с. 158).

Другая возможность буферизации разницы между предложением и потреблением электроэнергии предоставляется благодаря использованию тепловых аккумуляторов. Тепловые аккумуляторы способны накапливать энергию в виде тепла. Источниками тепла могут являться, например, дымовые газы процессов сгорания, электронагреватели и солнечные коллекторы. Благодаря преобразованию тепла в энергию из аккумулированного тепла можно производить электроэнергию. При этом чем выше температура генерирования тепла, тем выше эффективность теплового аккумулятора. Тепловые аккумуляторы могут быть разделены на три основные категории. Чувствительные тепловые аккумуляторы накапливают тепло в виде осязаемого повышения температуры, в то время как аккумуляторы скрытого тепла накапливают тепловую энергию при фазовом превращении аккумулирующей среды. Термохимические и сорбционные аккумуляторы накапливают тепловую энергию обратимо в виде теплоты химической реакции или адсорбции/абсорбции. В качестве чувствительных тепловых аккумуляторов используют жидкие или твердые материалы с высокой теплоемкостью. К обычно используемым жидким материалам относится вода (температурный интервал от 0 до 100°С), масляный теплоноситель (температурный интервал от 0 до 400°С), нитраты (температурный интервал от 250 до 570°С), карбонаты (температурный интервал от 450 до 850°С) и натрий (температурный интервал от 100 до 800°С). Твердыми тепловыми аккумуляторами обычно являются влажные гравийные засыпки (температурный интервал от 0 до 100°С), бетон (температурный интервал от 0 до 500°С), гравий, песок, гранит или железные сплавы (температурный интервал от 0 до 800°С), а также кирпич (температурный интервал от 0 до 1000°С).

В качестве аккумуляторов скрытой теплоты используют материалы, агрегатное состояние которых в рабочем диапазоне изменяется между твердым и жидким или между жидким и газообразным. Общепринятым материалом является вода, которую при 0°С используют в качестве аккумулятора скрытой теплоты «твердое вещество-жидкость», а в температурном интервале от 100 до 350°С в качестве аккумулятора скрытой теплоты «пар-жидкость». К другим аккумуляторам скрытой теплоты «твердое вещество-жидкость» относится неочищенный парафин (около 34°С), эйкозан (около 37°С), лауриновая кислота (около 44°С), миристиновая кислота (около 54°С), стеариновая кислота (около 70°С), мирабилит (Na2SO4⋅10H2O, около 32°С), пентагидрат (Na2S2O3⋅5H2O, около 48°С), октагидрат гидроксида бария (Ba(OH)2 8H2O, около 78°С), эвтектическая смесь хлорида натрия с хлоридом магния (около 450°С) или эвтектическая смесь хлорида натрия с фторидом магния (около 832°С). Действие термохимических тепловых аккумуляторов основано на использовании обратимых реакций. К подобным реакциям относится дегидрирование гидридов металлов, например, MgH2, Mg2NiH4, Mg2FeH6, дегидратация гидроксидов металлов, например, Mg(OH)2, Ca(OH)2, Ba(OH)2, декарбоксилирование карбонатов металлов, например, MgCO3, PbCO3, CaCO3, BaCO3, а также частичное восстановление оксидов поливалентных металлов, например, PbO2, Sb2O5, MnO2, Mn2O3, CuO, Fe2O3. В качестве сорбционных тепловых аккумуляторов используют гидраты солей, например, MgSO4⋅7H2O, MgCl2⋅6H2O, CaCl2⋅6H2O, CuSO4⋅5H2O, CuSO4⋅H2O, или аммиакаты хлоридов металлов, например, CaCl2⋅8NH3, CaCl2⋅4NH3, MnCl2⋅6NH3. Наконец, в качестве термохимического теплового аккумулятора можно использовать эндотермические высокотемпературные процессы, протекающие с образованием обогащенных водородом продуктов, например, паровой риформинг или пиролиз природного газа. Водород можно использовать в качестве физического вещества или в энергетических целях.

Важной сферой применения тепловых аккумуляторов являются гелиотермические электростанции. В этом случае используют солевые расплавы, термомасла и бетонные тепловые аккумуляторы. Наряду с этим на электростанциях можно использовать тепловые аккумуляторы, позволяющие оптимизировать трансформирование минимальной нагрузки и скорость изменения нагрузки. Так, например, паровые аккумуляторы используют для обеспечения управляющей мощности.

В дискуссиях по поводу новой энергетической политики и сокращения выбросов диоксида углерода с целью защиты климата электрификации химических процессов и, в частности, использованию сильно эндотермических химических реакций в качестве вторичного регулирования и минутного резерва для избыточной энергии пока уделяется недостаточное внимание.

Электрический ток в качестве предпочтительного источника энергии в настоящее время используют главным образом для некатализируемых реакций «газ/твердое тело» и для твердотельных реакций в том случае, если необходимо реализовать интенсивные тепловые потоки при очень высоком температурном уровне. Типичной сферой использования электрического тока являются металлургические печи (смотри энциклопедию Ульмана, раздел Metalurgical Furnaces). Единственными соответствующими газофазными процессами, которые нашли промышленное применение, являются плазменный метод получения ацетилена из метана [Baumann, Angewandte Chemie, выпуск B, том 20 (1948), сс. 257-259, 1948] и используемый в сталелитейной промышленности метод получения восстановительных газов. Из литературы известна другая информация об использовании источников электрической энергии в газофазных процессах, однако ни один из этих процессов пока не удалось разработать таким образом, чтобы он оказался пригоден для рентабельного использования в промышленном масштабе.

Известны осуществляемые с электрическим нагревом методы получения цианистоводородной кислоты из алканов, в частности, метана, и аммиака. Так, например, в патенте США US 2958584 описано получение цианистоводородной кислоты из пропана и аммиака в электронагреваемом кипящем слое частиц углерода, в то время как согласно патенту США US 6096173 цианистоводородную кислоту получают, осуществляя газофазную реакцию метана и аммиака с использованием коронного разряда.

В патенте США US 7288690 описан способ парового крекинга углеводородов с электрическим нагревом труб крекинг-печи. Улучшение, которое является целью данного изобретения, по существу заключается в комбинированном использовании энергии и тепла для одновременного производства тепла и электричества за счет сгорания топлива. Топливо предпочтительно сгорает в газовой турбине, которая приводит в действие генератор. Полученный при этом электрический ток используют для нагрева труб крекинг-печи. Осязаемое тепло, содержащееся в образуемых при сжигании топлива газах, служит для предварительного нагревания исходной смеси. Недостатком предлагаемого в этом изобретении технического решения является взаимодействие потоков энергии, которые предусмотрены для электронагрева труб крекинг-печи и для предварительного нагревания исходной смеси. Подобное взаимодействие обусловливает неоптимальный технологический режим одной из стадий процесса. Кроме того, применимость изобретения ограничивается протеканием не подлежащих тепловой интеграции процессов.

В немецком патенте DE 102013209883 описана интегрированная установка для электрохимического получения цианистоводородной кислоты в периодическом режиме, производительность которой можно приводить в соответствие с внешним энергоснабжением посредством прогнозирования погоды. Аналогичным образом в немецком патенте DE 102012023832 описана интегрированная динамическая установка для электрохимического получения этина. Соответствующий реактор снабжается энергией из внешней электросети и местного источника электроэнергии, который для выработки энергии непосредственно без промежуточного хранения использует обогащенный водородом поток отходящего газа производства цианистоводородной кислоты, соответственно этина. В качестве источника энергии можно использовать электростанции на топливных элементах, а также газотурбинные или парогазовые электростанции. Углеводороды и водород хранят, причем соответствующие хранилища вмещают столько водорода, сколько может быть произведено при эксплуатации электрохимической установки в течение 48 часов (около 5000 МВт.ч). Углеводороды и водород из хранилища с учетом индекса Воббе направляют в сеть природного газа или углеводороды возвращают в реактор. Об использовании подлежащих хранению газов для эксплуатации местного источника энергии в документе не сообщается.

В связи с тем, что установка работает в динамическом режиме, она обладает недостаточной эксплуатационной безопасностью, поскольку для выравнивания переменных количеств производимой продукции приходится накапливать способные к деструкции и чрезвычайно реакционноспособные вещества, такие как этин и цианистоводородная кислота. Другой недостаток состоит в том, что вследствие часто повторяемых операций пуска и останова реакторы подвержены значительным температурным колебаниям, что негативно отражается на их долговечности и эксплуатационной надежности. Другой недостаток состоит в том, что система введения газа в сеть природного газа требует значительных дополнительных затрат на машины и аппараты, ненужные для осуществления основного технологического процесса. Кроме того, технологический процесс характеризуется недостаточной динамикой, в частности, слишком длительными стадиями разделения и планируемыми интервалами прогнозирования погоды, что не позволяет использовать процесс в качестве вторичного или третичного резерва.

Кроме того, описано использование генератора плазмы для получения синтез-газа (L. Kerker, R. Müller, “Das Plasmareforming-Verfahren zur Erzeugung von Reduktionsgasen”, Stahl Eisen 104, (1984) № 22, 1137), а также использование электрических, соответственно электромагнитных методов деструкции углеводородов (Häussinger P., Lohmüller R. and Watson A. M., 2000, Hydrogen, 2-е издание, Ullmann's Encyclopedia of Industrial Chemistry).

Однако многие важные высокотемпературные процессы в настоящее время реализуют исключительно с использованием источников энергии, питание которых осуществляется посредством окислительных процессов (автотермически и/или аллотермически). Соответствующие окислительные процессы имеют хорошо известные недостатки, а именно зависимость от сырья, его ограниченная доступность, а также характерный для окислительных процессов выброс диоксида углерода в окружающую среду. В промышленном масштабе подобные энергоемкие высокотемпературные процессы осуществляют в непрерывном режиме, а, следовательно, они требуют постоянного подвода тепла. Энергопотребление указанных процессов в Германии оценивается значениями в диапазоне от 300 до 600 ТВт.ч. Это приблизительно соответствует фактическому нетто-производству электроэнергии в Германии. Таким образом, эндотермические высокотемпературные процессы обладают емкостью, вполне достаточной для поглощения избыточной энергии.

Некоторыми важными теплопотребляющими процессами являются высокотемпературные процессы, то есть процессы, которые осуществляют в температурном интервале от 500 до 2500°С. К подобным чрезвычайно энергоемким процессам относятся паровой риформинг, сухой риформинг, дегидрирование, например, дегидрирование первичных спиртов до альдегидов, вторичных спиртов до кетонов, алканов до алкенов и циклоалканов до циклоалкенов, получение цианистоводородной кислоты путем расщепления формамида или из метана и аммиака, получение монооксида азота из воздуха, паровой крекинг, соответственно пиролиз углеводородов, а также термолиз воды. Паровой риформинг и сухой риформинг являются методами получения синтез-газа (смеси монооксида углерода с водородом) из углеродсодержащих энергоносителей (например, природного газа, легкого бензина, метанола, биогаза или биомассы) и воды, соответственно диоксида углерода. Паровой крекинг углеводородов является промышленно важным методом получения короткоцепных олефинов, в частности, этилена и пропилена, а также ароматических соединений из углеводородсодержащих энергоносителей, например, сланцевого газа, нефти и сжиженных газов. Соответствующий процесс протекает в течение небольшого промежутка времени в кинетически контролируемом режиме. Пиролиз представляет собой метод превращения углеводорода в стабильные конечные продукты (углерод и водород). Соответствующий процесс протекает в контролируемом равновесном режиме при длительных временах пребывания.

Согласно уровню техники эндотермические высокотемпературные процессы, в частности, паровой крекинг или паровой риформинг, требуют подвода тепла, количество которого значительно превышает потребность эндотермической реакции в тепле. В типичных случаях избыток подводимой тепловой мощности составляет от 80 до 200 % в пересчете на потребность эндотермической реакции в тепле. На интегрированных химических производственных площадках избыточную тепловую мощность экспортируют на последующие стадии, например, для производства водяного пара с разными уровнями давления. Благодаря этому термический коэффициент полезного действия соответствующих установок удается повысить до 90 % или более. Однако недостаток подобных процессов состоит в том, что потребность в первичной энергии и связанные с этим выбросы парникового газа в окружающую среду гораздо выше собственной потребности высокотемпературной реакции. Другой недостаток обусловлен жесткой энергетической связью между разными установками интегрированной производственной площадки, наличие которой приводит к тому, что рабочий режим отдельных установок удается регулировать лишь в узких пределах.

Для обеспечения возможности использования химического производства в качестве средства отведения избыточной энергии из возобновлямых источников энергии должны быть предложены концепции электрического нагрева энергопотребляющих химических процессов. Поскольку эти процессы, как правило, осуществляют в непрерывном режиме, подвод энергии и волатильность избыточной энергии не должны быть связаны друг с другом. Следовательно, помимо средства восприятия избыточной энергии необходим по меньшей мере один другой источник энергии.

О возможности гибридного подвода тепла в реактор, то есть нагрева либо посредством ископаемого топлива, либо на основе электрической энергии, сообщается в международной заявке WO 2014/090914. В этом документе впервые содержится указание о возможности использования химических процессов в качестве минутного резерва с применением избыточной энергии. При этом описывается способ осуществления высокотемпературных теплопотребляющих процессов, причем необходимая среднегодовая общая энергия происходит по меньшей мере из двух разных источников: по меньшей мере одного источника электрической энергии, который предоставляет от 0 до 100 % необходимой общей энергии, в частности, с использованием избыточной энергии, и одного другого источника неэлектрической энергии, который при необходимости предоставляет остальную необходимую энергию. Значительные технические проблемы при реализации данной концепции обусловлены нагрузкой на оборудование при переключении между двумя источниками энергии, а также необходимостью динамического переключения с минимально возможными потерями, то есть без снижения конверсии и селективности. Другой недостаток описанного выше технического решения состоит в том, что в зоне осуществления процесса может потребоваться монтаж двух независимых устройств для производства тепла, которые подвергаются воздействию высоких температур. Вследствие этого возрастает сложность процесса и его подверженность сбоям.

В европейском патенте EP 3249027 предлагается способ получения олефинов путем парового крекинга углеводородов с пониженным выбросом вредных веществ. При этом трубы крекинг-печи можно нагревать как посредством теплоты сгорания топлива, так и благодаря электронагреву. Соотношение между теплотой электронагрева и теплотой сгорания можно варьировать при постоянной общей мощности. Возможным является также параллельное соединение труб крекинг-печи, которые нагревают только электрически или только посредством теплоты сгорания. Недостатком данного изобретения является необходимость монтажа в крекинг-печи двух разных источников тепла.

С учетом вышеизложенного в основу настоящего изобретения была положена задача сделать пригодными химические высокотемпературные процессы в качестве средства отведения избыточной энергии из возобновлямых источников энергии. Другая задача настоящего изобретения состояла в том, чтобы предложить химические процессы в качестве потребителей энергии при отрицательном вторичном регулировании и/или одноминутном резерве для регулирования частоты в электрических сетях. Другая задача настоящего изобретения состояла в обеспечении такой гибкости эндотермического химического процесса, которая позволяла бы выбирать источник энергии в зависимости от оптовой стоимости электроэнергии, а, следовательно, осуществлять экономическую оптимизацию.

Другая задача настоящего изобретения состояла в том, чтобы при переключении между источниками энергии потребляемая в эндотермическом процессе энергия незначительно отклонялась от соответствующего заданного значения, а, следовательно, отсутствовало изменение производительности. Другая задача настоящего изобретения состояла в том, чтобы местные источники энергии обладали возможно более высоким коэффициентом полезного действия при возможно более низком выбросе диоксида углерода в окружающую среду.

Другая задача настоящего изобретения состояла в объединении местных источников энергии в интегрированную материальную и тепловую систему эндотермического процесса. В случае использования местных источников энергии с возможностью их быстрого подключения или отключения должны быть доступны энергоносители, которые можно было бы достаточно быстро подключать или отключать.

Кроме того, задача настоящего изобретения состояла в том, чтобы найти технические решения, позволяющие повысить гибкость аккумулирования и потребления электрической энергии по сравнению с уровнем техники.

Кроме того, несмотря на использование избыточной энергии производительность осуществляемых согласно настоящему изобретению теплопотребляющих процессов должна быть равномерной, а нагрузка на машины и аппараты должна быть сведена к минимуму.

Кроме того, настоящее изобретение должно способствовать улучшению планируемости последующих процессов, что может быть достигнуто благодаря регулированию коэффициента использования предшествующего теплопотребляющего процесса, которое независимо от доступности избыточной энергии осуществляют в соответствии с потребностью последующего процесса.

Установка и способ должны обладать возможно более высоким коэффициентом полезного действия. Кроме того, должна существовать возможность осуществления предлагаемого в изобретении способа с использованием обычной, хорошо доступной инфраструктуры. Количество стадий способа должно быть минимальным, а их осуществление должно быть простым и воспроизводимым.

В настоящее время огромные количества тепловой энергии впустую тратятся в различных промышленных процессах в виде потоков отработанного газа или тепла и при этом загрязняют окружающую среду. Возврат и утилизация этих потоков отработанного тепла могут значительно повысить энергетическую и экономическую эффективность многих производственных установок в различных отраслях промышленности. На интегрированных производственных площадках химической промышленности в качестве энергоносителей предлагаются текучие среды, которые распределены по всей производственной площадке в виде непрерывных трубопроводных систем и резервуаров для хранения (местной сети энергоносителей). Подобными энергоносителями могут являться сырьевые материалы, в частности, природный газ или сжиженный газ, основные продукты, в частности, водород или синтез-газ, а также вспомогательные материалы, в частности, водяной пар или сжатый воздух. Подобные местные сети энергоносителей обладают достаточно большой емкостью, чтобы в них можно было аккумулировать механическую энергию, тепло и/или горючие вещества и при необходимости немедленно направлять их в местные источники энергии.

Способ

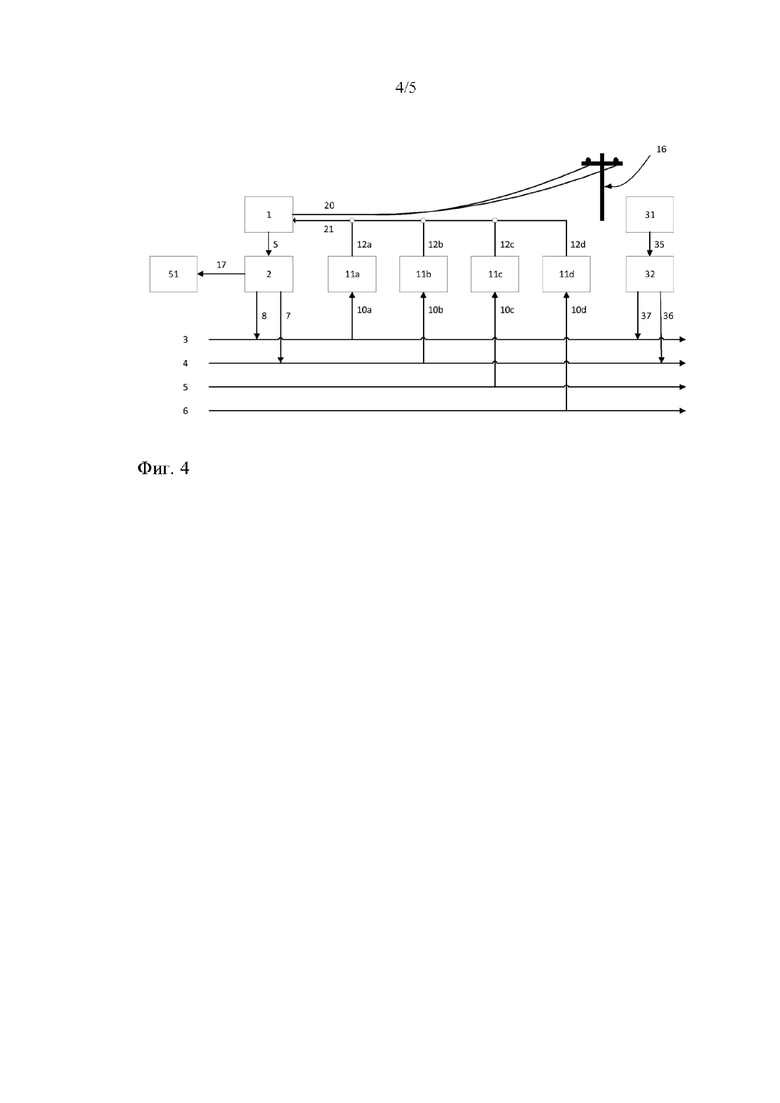

Указанные выше задачи согласно изобретению решаются с помощью способа непрерывного осуществления одного или нескольких теплопотребляющих химических процессов, отличающегося тем, что по меньшей мере один теплопотребляющий процесс осуществляют с электрическим нагревом, максимальная температура в реакционной зоне теплопотребляющего процесса составляет более 500°С, по меньшей мере 70 % продуктов по меньшей мере одного теплопотребляющего процесса подвергают непрерывной дальнейшей переработке в последующих процессах и/или направляют в местную сеть энергоносителей, и электрическую энергию, необходимую для осуществления по меньшей мере одного теплопотребляющего процесса, отбирают из внешней электросети и по меньшей мере одного местного источника энергии,

причем по меньшей мере один местный источник энергии по меньшей мере 50 % энергии от его годовой потребности в энергии получает по меньшей мере из одной местной сети энергоносителей и максимум 50 % энергии от его годовой потребности в энергии получает с продуктами из теплопотребляющего процесса без их промежуточного хранения,

причем по меньшей мере в одной местной сети энергоносителей в качестве энергоносителя хранят природный газ, нефть, водород, синтез-газ и/или водяной пар,

причем по меньшей мере в одну местную сеть энергоносителей подают по меньшей мере один другой продукт и/или побочный продукт по меньшей мере из одного другого химического процесса

и причем общая емкость местной сети энергоносителей составляет по меньшей мере 5 ГВт⋅ч.

Кроме того, настоящее изобретение относится к применению по меньшей мере одной местной сети энергоносителей химических производственных площадок для аккумулирования электрической энергии, причем в качестве энергоносителя используют природный газ, сжиженный газ или нефть, водород, аммиак, синтез-газ, этилен, пропилен, тощий газ, сжатый воздух и/или водяной пар, и причем общая емкость местной сети энергоносителей составляет по меньшей мере 5 ГВт⋅ч.

Местные сети энергоносителей могут быть разделены на следующие группы: сети / резервуары для хранения теплоносителей, например, водяного пара, сети / резервуары для хранения промежуточных продуктов, например, водорода и синтез-газа, и сети / резервуары для хранения сырьевых материалов, например, природного газа и нефти. Предпочтительно используют по меньшей мере две местные сети энергоносителей.

Предпочтительно используют по меньшей мере две разные местные сети энергоносителей, выбранных из группы, включающей теплоносители, предпочтительно водяной пар, промежуточные продукты, предпочтительно водород и/или синтез-газ, в частности, водород, и сырьевые материалы, предпочтительно природный газ и нефть, в частности, природный газ. Предпочтительно используют двойные комбинации, включающие теплоносители и промежуточные продукты, или тройные комбинации, включающие теплоносители, промежуточные продукты и сырьевые материалы.

Предпочтительно по меньшей мере 50 %, предпочтительно 70 %, в частности, 90 % продуктов по меньшей мере одного теплопотребляющего процесса подвергают непрерывной дальнейшей переработке в последующих процессах и/или направляют в местную сеть энергоносителей. Речь при этом предпочтительно идет о количественном диапазоне от 50 до 100 %, предпочтительно от 70 до 100 %, в частности, от 90 до 100 %. Под последующим процессом подразумевается последующее превращение продуктов теплопотребляющего процесса в другие продукты.

Предпочтительно по меньшей мере один местный источник энергии по меньшей мере 50 %, предпочтительно по меньшей мере 70 %, более предпочтительно по меньшей мере 80 %, еще более предпочтительно по меньшей мере 90 % энергии от его годовой потребности в энергии получает по меньшей мере из одной местной сети энергоносителей. Речь при этом предпочтительно идет о количественном диапазоне от 50 до 100 %, предпочтительно от 70 до 100 %, более предпочтительно от 80 до 100 %, в частности, от 90 до 100 %. По меньшей мере один местный источник энергии особенно предпочтительно получает энергию только из местной сети энергоносителей.

Предпочтительно по меньшей мере один местный источник энергии максимум 50 %, предпочтительно максимум 20 %, особенно предпочтительно максимум 10 % энергии от его ежегодной потребности в энергии получает с продуктами, которые поступают непосредственно из теплопотребляющего процесса. Речь при этом предпочтительно идет о количественном диапазоне от 50 до 0 %, предпочтительно от 20 до 0 %, в частности, от 10 до 0 %.

Это означает, что продукты для питания местного источника энергии непосредственно и без промежуточного хранения отбирают из теплопотребляющего процесса и направляют к местному источнику энергии. Продукты из теплопотребляющего процесса предпочтительно не направляют к местному источнику энергии непосредственно и без промежуточного хранения.

В местные сети энергоносителей соответственно предпочтительно подают по меньшей мере один другой продукт и/или побочный продукт по меньшей мере из одного другого химического процесса. К подобным другим химическим процессам относятся, например, процессы получения олефинов, процессы получения синтез-газа, процессы частичного окисления, процессы пиролиза углеводородов, процессы электролиза воды, металлургические процессы и/или процессы гидрирования.

Сеть водорода, используемого в качестве энергоносителя, питается, например, из процессов парового крекинга, парового риформинга, пиролиза метана, синтеза стирола, дегидрирования пропана, получения синтез-газа или синтеза формальдегида. Сеть водяного пара, используемого в качестве энергоносителя, питается, например, из процессов парового крекинга, парового риформинга, синтеза ацетилена, получения синтез-газа, синтеза акриловой кислоты, синтеза фталевого ангидрида, синтеза малеинового ангидрида, синтеза этиленоксида и синтеза формальдегида. Сеть углеводорода, используемого в качестве энергоносителя, питается, например, сырьевыми материалами, такими как нефть, природный газ и сжиженный газ.

Таким образом, эндотермические процессы, например, паровой крекинг, паровой риформинг, сухой риформинг, синтез стирола, дегидрирование пропана, дегидрирование бутана, синтез цианистоводородной кислоты и пиролиз метана, являются как источниками, так и потребителями энергоносителей, в то время как экзотермические процессы, например, процессы синтеза малеинового ангидрида, фталевого ангидрида, акролеина, акриловой кислоты, этиленоксида, формальдегида, толуилендиизоцианата / дифенилметандиизоцианата, являются только источниками энергоносителей.

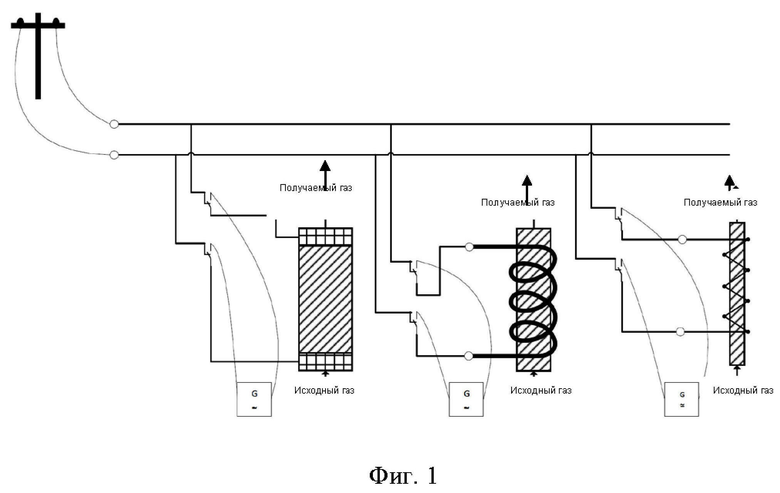

Источник энергии

Необходимую для теплопотребляющего процесса электрическую энергию в зависимости от конкретного предложения можно отбирать в любое время суток из разных источников. Речь при этом идет о трех возможных вариантах отбора электроэнергии: (i) только из внешнего источника энергии, в частности, из электрической сети общего назначения, (ii) только по меньшей мере из одного местного источника энергии или (iii) совместно из внешнего источника энергии и по меньшей мере из одного внутреннего, местного источника энергии.

Для по меньшей мере временного снабжения по меньшей мере одного теплопотребляющего процесса всей необходимой энергией предпочтительно можно использовать все три варианта (i), (ii) и (iii).

Среднегодовая доля необходимой энергии, отбираемой из внешнего источника энергии, предпочтительно составляет от 10 до 90 %, предпочтительно от 25 до 75 %, особенно предпочтительно от 50 до 75 %. Среднегодовая доля необходимой энергии, отбираемой из местного источника энергии, предпочтительная составляет от 10 до 90 %, предпочтительно от 25 до 75 %, особенно предпочтительно от 25 до 50 %.

Предпочтительно по меньшей мере 50 %, предпочтительно по меньшей мере 75 %, более предпочтительно по меньшей мере 90 % необходимой для теплопотребляющего процесса энергии предоставляется в виде электрической энергии, причем в виде электрической энергии прежде всего предоставляется вся необходимая энергия. В виде электрической энергии предпочтительно предоставляется от 50 до 100 %, предпочтительно от 75 до 100 %, в частности, от 90 до 100 % необходимой энергии.

Продолжительность непрерывного осуществления теплопотребляющего процесса предпочтительно составляет более суток, предпочтительно более недели, особенно предпочтительно более месяца, особенно предпочтительно более двух месяцев, в частности, более полугода, причем отклонение производительности от ее максимального значения в течение указанного периода составляет не более 50 %, предпочтительно не более 30 %, предпочтительно не более 20 %, в частности, не более 10 %. Предпочтительно отклонение производительности находится в диапазоне от 50 до 0 %, предпочтительно от 30 до 0 %, более предпочтительно от 20 до 0 %, в частности, от 10 до 0 %.

Производительность осуществляемого согласно изобретению процесса предпочтительно приводят в соответствие с потребностью в эдуктах, используемых для осуществления последующих процессов, то есть последующего превращения продуктов теплопотребляющего процесса в другие продукты.

Общая емкость местных сетей энергоносителей предпочтительно составляет более 5 ГВт⋅ч, предпочтительно более 10 ГВт⋅ч, более предпочтительно более 20 ГВт⋅ч, в частности, более 50 ГВт⋅ч. Общая емкость местных сетей энергоносителей предпочтительно составляет от 10 до 1000 ГВт⋅ч, предпочтительно от 20 до 500 ГВт⋅ч, особенно предпочтительно от 50 до 200 ГВт⋅ч.

Внешний источник энергии

Под внешним источником подразумевается электрическая сеть, причем речь идет также об интегрированной электростанции, в частности, интегрированной электростанции с пусковым периодом более 15 минут.

Определение «электрическая сеть» относится к любой или определенной части сети, включая линии электропередачи, трансформаторные подстанции и местные распределительные сети, которые обеспечивают транспорт и регулирование тока между разными физическими узлами электрической сети, а также разным промышленным, частным и крупным потребителям, которые подключены к сети.

Разница между внешним источником энергии и местным, внутренним источником энергии заключается в том, что производимую внешним источником энергию подают в сеть, из которой ее могут отбирать многочисленные потребители. Местный, внутренний источник энергии предназначен для осуществления лишь незначительного числа химических теплопотребляющих процессов, предпочтительно от 1 до 10, более предпочтительно от 1 до 5, в частности, от 1 до 3 химических теплопотребляющих процессов. Производимую во внутреннем, местном источнике энергию транспортируют по местным линиям электропередачи, причем частота и напряжение транспортируемой энергии не зависят от общей электрической сети. При этом предпочтительно менее 20 %, предпочтительно менее 10 % производимой во внутреннем, местном источнике энергии (соответственно в пересчете на общее количество производимой в нем энергии) подают в общую электрическую сеть. В общую сеть предпочтительно подают от 20 до 0 %, предпочтительно от 10 до 0 % производимой во внутреннем источнике энергии. Производимую во внутреннем источнике энергию в общую электрическую сеть предпочтительно не подают.

В периоды низкой степени реализации теплопотребляющих процессов и/или повышенного внешнего потребления электроэнергии местные источники энергии могут отдавать энергию во внешнюю электрическую сеть. Следовательно, местные источники энергии можно дополнительно использовать в качестве положительной вторичной управляющей мощности или минутной резервной мощности.

В случае если необходимость подключения местного источника энергии к электрической сети общего назначения отсутствует, можно сэкономить на дорогостоящих регулирующих устройствах. Кроме того, энергию, производимую местным источником энергии, не требуется приводить в соответствие со спецификацией электрической сети общего назначения.

Местный источник энергии

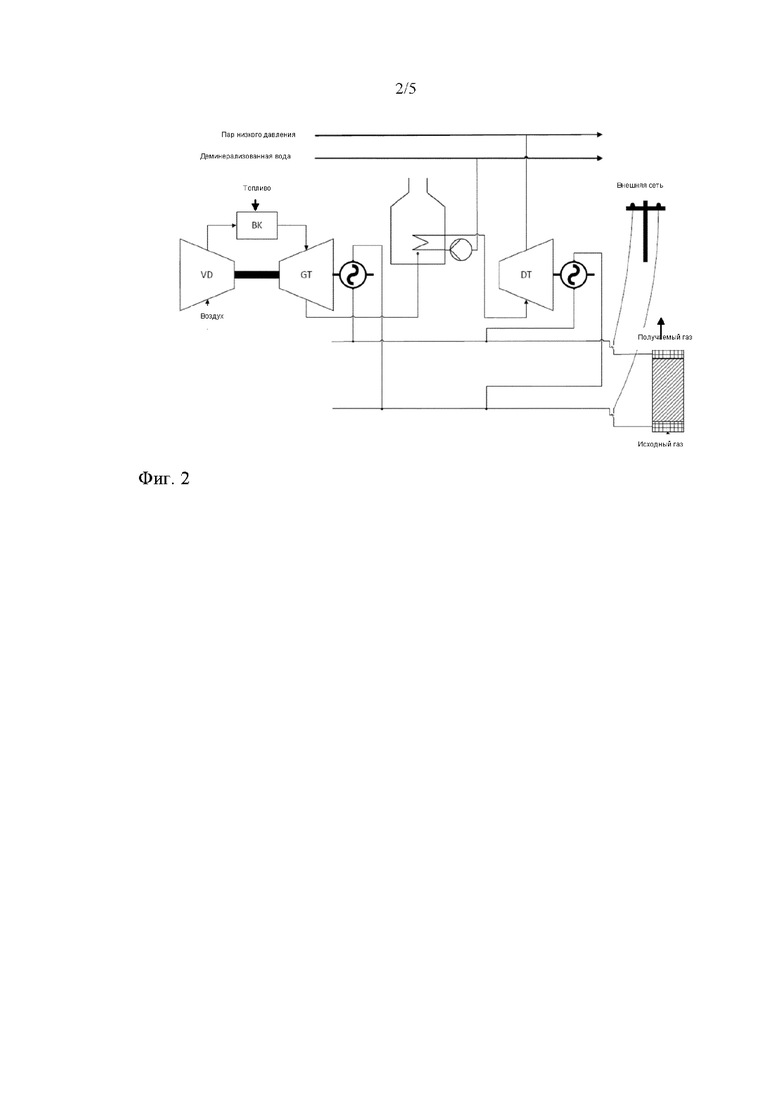

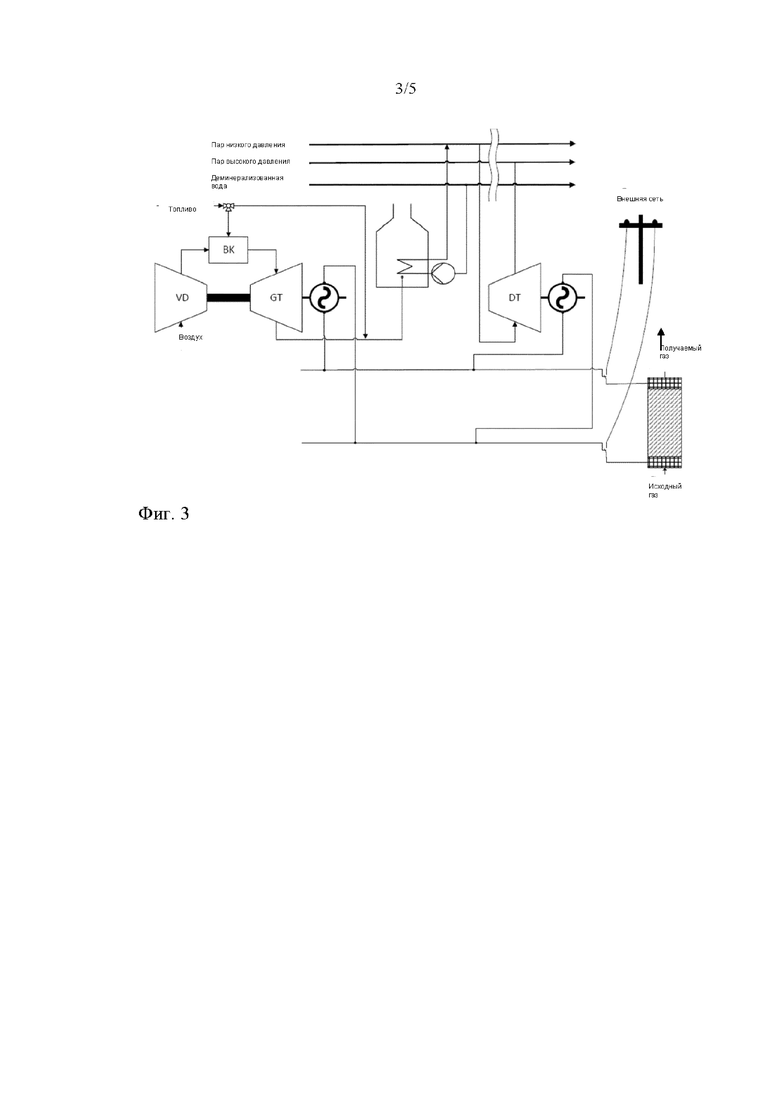

По меньшей мере одним местным источником энергии предпочтительно является система производства электроэнергии, основанная на использовании газовой турбины (GT), паровой турбины (DT) и/или топливного элемента.

Газовые турбины известны специалистам и описаны, например, в C. Lechner, J. Seume (издатель), Stationäre Gasturbinen, издательство Springer, Берлин, 2003. В качестве топлива для газовой турбины предпочтительно используют горючие сырьевые материалы и/или потоки отходящих газов в пределах соответствующей интегрированной производственной площадки, а также соответствующие технологические потоки теплопотребляющего процесса, предпочтительно потоки эдуктов и/или продуктов теплопотребляющего процесса.

Интегрированной производственной площадкой в химической промышленности является производственная площадка с замкнутыми материальными и энергетическими циклами и взаимосвязанными промышленными предприятиями, сырьевыми материалами, химическими продуктами, потоками энергии, потоками отходов и системой материально-технического обеспечения (www.basf.com/global/en/investors/calendar-and-publications/factbook/basf-group/verbund.html). Интегрированная производственная площадка характеризуется каскадной производственной цепочкой. Ассортимент производимой продукции существенно расширяется вдоль каскадной цепочки. Интегрированная производственная площадка обычно имеет три ступени. На первой ступени производят основные продукты, на второй ступени промежуточные продукты и на третьей ступени особые или конечные продукты. Каждая ступень соответствующего каскада, в свою очередь, может включать одну или несколько ступеней. Интегрированная производственная площадка требует введения ограниченного числа сырьевых материалов, например, сжиженного попутного газа, нефти, легкого бензина, остатков вакуумной перегонки, ароматических соединений, серы, а также воды, воздуха и электрической энергии, из которых могут быть произведены тысячи разных химических соединений и составов. Отношение числа производимых на интегрированной производственной площадке продуктов к числу используемых сырьевых материалов составляет более 10:1, предпочтительно более 100:1, особенно предпочтительно более 500:1.

Предпочтительными потоками горючих отходящих газов являются потоки отходящих газов, обогащенные водородом. Соответствующими примерами являются потоки отходящих газов из процессов парового крекинга, парового риформинга, синтеза аммиака, синтеза метанола, синтеза формальдегида, получения стирола, производства кокса и производства стали. Указанные потоки отходящих газов обладают разным составом и в зависимости от происхождения имеют разные названия, например, колошниковый газ, коксовый газ, купольный газ, газ дегидрирования, формалиновый газ и т.д. (смотри международную заявку WO 2014/095661 А1). Общей особенностью этих газов является относительно низкая теплотворная способность по сравнению с теплотворной способностью обычных топлив, например, природного газа. В зависимости от теплотворной способности различают следующие газы: тощие газы (теплотворная способность до 1200 ккал/нм3), низкокалорийные газы (теплотворная способность до 3000 ккал/нм3) и высококалорийные газы (теплотворная способность до 6000 ккал/нм3) (смотри G. Wagener. Gas- und Wasserfach 91, 73, 1950).

Примерами топливных элементов, которые, в частности, описаны в справочнике Hoogers G. (издатель), 2002, Fuel cell technology handbook, издательство CRC press., являются топливные элементы с мембраной протонного обмена (PEMFC), топливные элементы на основе фосфорной кислоты (PAFC), щелочные топливные элементы (AFC), топливные элементы на расплавах карбоната (MCFC) и твердооксидные топливные элементы (SOFC).

Кроме того, к пригодными местным источникам энергии относятся кислородно-топливные электростанции, которые работают на обогащенных кислородом потоках отходящих газов.

В качестве альтернативы или дополнительно пригодным местным источником энергии является система выработки энергии, основанная на использовании паровых турбин.

В случае если для местного производства энергии в качестве источника энергии используют водород, особенно предпочтительными являются газовые турбины и топливные элементы SOFC, MCFC, PEMFC и/или AFC. Газовая турбина, функционирующая на водороде, предпочтительно работает при температуре на входе до 1500°С, а ее коэффициент полезного действия достигает 41 %. Топливный элемент SOFC предпочтительно работает при температурах от 650 до 1000°С, а его коэффициент полезного действия достигает 60 %. Топливный элемент MCFC предпочтительно работает при температурах от 650 до 1000°С, а его коэффициент полезного действия достигает 60 %. Топливный элемент PEMFC предпочтительно работает при температурах от 50 до 180°С, а его коэффициент полезного действия достигает 50 %. Топливный элемент AFC предпочтительно работает при температурах от 20 до 80°С, а его коэффициент полезного действия достигает 70 %.

В случае если для местного производство энергии в качестве источника энергии используют углеводороды, особенно предпочтительными являются процессы, основанные на использовании газовой турбины, топливного элемента SOFC и/или топливного элемента MCFC. Газовая турбина, функционирующая на природном газе, предпочтительно работает при температуре на входе до 1230°С, а ее коэффициент полезного действия достигает 39 %. Топливный элемент SOFC предпочтительно работает при температурах от 650 до 1000°С, а его коэффициент полезного действия достигает 60 %. Топливный элемент SOFC предпочтительно работает при температурах от 550 до 700°С, а его коэффициент полезного действия достигает 55 %.

Предпочтительные местные источники энергии представлены в нижеследующей таблице.

Широкий диапазон модуляции мощности(1b)

Возможность комбинирования с паровой турбиной(1c)

Широкий диапазон модуляции мощности(2b)

Высокая топливная гибкость(2c)

Использование энергии горячих отходящих газов(2d)

Отсутствие выбросов диоксида углерода(3b)

Широкий диапазон модуляции мощности(3c)

Оптимальные параметры работы в режиме частичной нагрузки(3d)

Отсутствие выбросов диоксида углерода(4b)

Широкий диапазон модуляции мощности(4c)

Оптимальные параметры работы в режиме частичной нагрузки(4d)

Оптимальные параметры работы в режиме частичной нагрузки(5b)

Возможность комбинирования с паровой турбиной(5c)

Оптимальные параметры работы в режиме частичной нагрузки(6b)

Возможность комбинирования с паровой турбиной(6c)

Газовая турбина

(la) Время пуска выключенной газовой турбины до достижения полной мощности предпочтительно составляет от 30 секунд до 30 минут, предпочтительно от 60 секунд до 20 минут, особенно предпочтительно от 90 секунд до 10 минут (например, время холодного пуска газовых турбин SIEMENS SGT-A65 до полной мощности составляет менее 7 минут).

(lb) Мощность газовой турбины предпочтительно составляет от 40 до 120 %, предпочтительно от 50 до 110 %, особенно предпочтительно от 60 до 105 % от номинальной мощности (C. Lechner, J. Seume (издатель), Sta-tionäre Gasturbinen, с. 190).

(lc), (5c), (6c) Отходящие газы соответствующих генераторов обладают настолько высокой температурой, что их тепловую энергию можно использовать для производства водяного пара. Водяной пар может приводить в действие паровую турбину и генерировать дополнительную электрическую энергию. Это позволяет значительно (до 20 %) повысить эффективность преобразования химической энергии в электрическую энергию. При работе в квазистационарном режиме температура газов на выходе из газовой турбины составляет около 650°С (C. Lechner, J. Seume (издатель), Stratio-näre Gasturbinen, с. 124), на выходе из топливного элемента SOFC около 700°С и на выходе из топливного элемента MCFC около 550°С (Wikipedia, “Fuel Cell”, T(op)-100K).

Паровая турбина

(2a) Время пуска работающей в режиме ожидания паровой турбины предпочтительно составляет от 10 до 60 минут. Паровая турбина в режиме ожидания предпочтительно разогрета до 300°С и работает с незначительной частотой вращения (около 1 Гц) (Wikipedia, “Dampfturbine”).

(2b) Мощность паровой турбины предпочтительно составляет от 10 до 120 %, предпочтительно от 20 до 110 %, особенно предпочтительно от 40 до 105 % от номинальной мощности (Statusbericht Flexibilitätsbedarf im Strom-sektor - Сообщение о требованиях к функциональной гибкости в энергетическом секторе, глава 4). Паровую турбину можно регулировать, снижая частоту вращения до абсолютного холостого хода при одновременной подаче пара.

(2c) Паровая турбина предпочтительно отделена от системы сгорания топлива, которая предоставляет энергию для генерирования и перегрева пара. На интегрированной производственной площадке паровая турбина предпочтительно может питаться от имеющейся паровой сети. Подобная конфигурация позволяет использовать для генерирования пара разные топлива. Пар может находиться в емкой паровой сети, вмещающей, например, от 10 до 100000 кубометров, что позволяет компенсировать колебания доступности химической энергии.

(2d) Паровая турбина предпочтительно может быть непосредственно или косвенно соединена с генераторами, производящими горячие отходящие газы, например, с топливными элементами GT, SOFC или MCFC. Определение подобного соединения «непосредственное» означает, что поток отработавшего газа из предшествующего генератора используют для производства потребляемого паровой турбиной пара, например, на парогазовой электростанции. Определение подобного соединения «косвенное» означает, что поток отработавшего газа из предшествующего генератора производит пар, который направляют в паровую сеть интегрированной производственной площадки. Паровая турбина может питаться из этой сети.

Топливные элементы

(3a), (4a) Время пуска топливных элементов PEMFC и AFC предпочтительно составляет от 10 секунд до 15 минут, предпочтительно от 20 секунд до 10 минут, особенно предпочтительно от 30 секунд до 5 минут. Рабочая температура топливных элементов PEMFC и AFC составляет 80°С. Электродные реакции уже при комнатной температуре характеризуются кинетикой, достаточной для производства электрической энергии. На интегрированной производственной площадке потоки теплоты отходящих газов предпочтительно можно использовать для беспроблемного поддержания рабочей температуры топливных элементов на указанном выше уровне.

(3b), (4b) Выброс диоксида углерода при эксплуатации топливных элементов PEMFC и AFC составляет менее 50 г, предпочтительно менее 20 г, особенно предпочтительно менее 5 г, соответственно на киловатт вырабатываемой электроэнергии, и, в частности, полностью отсутствует. В качестве топлива топливные элементы PEMFC и AFC предпочтительно потребляют водород.

(3c), (4c), (5b), (6b) Полезная мощность электрогенераторов на топливных элементах предпочтительно составляет от 1 до 100 %, предпочтительно от 5 до 90 %, особенно предпочтительно от 10 до 70 % от максимальной мощности.

(3d), (4d), (5c), (6c) Электрический коэффициент полезного действия генераторов на топливных элементах предпочтительно строго монотонно возрастает в зависимости от напряжения топливного элемента, а нагрузка предпочтительно строго монотонно возрастает в зависимости от силы генерируемого топливным элементом тока. Напряжение топливного элемента при холостом ходе максимально и по мере повышения токоотдачи снижается. Это означает, что при частичной нагрузке коэффициент полезного действия топливного элемента выше, чем при полной нагрузке. Данная характеристика противоположна характеристике турбогенераторов, которые при полной нагрузке имеют максимальный коэффициент полезного действия. В связи с этим электрогенераторы на топливных элементах отличаются широким мощностным диапазоном и пригодностью для непрерывного регулирования мощности.

Пуск и останов местного источника энергии

Время пуска или останова местного источника энергии предпочтительно меньше требуемого времени выхода на режим минутного резерва в электрических сетях (менее 15 минут), предпочтительно меньше требуемого времени выхода на режим вторичного регулирования (менее 5 минут) и особенно предпочтительно меньше требуемого времени выхода на режим первичного регулирования (менее 30 секунд).

Из состояния останова на полную нагрузку в течение времени пуска, составляющего 15 минут, выходят следующие источники энергии: газовый турбогенератор, PEMFC-генератор и AFC-генератор. Кроме того, из состояния останова на полную нагрузку в течение времени пуска, составляющего 5 минут, выходят следующие источники энергии: PEMFC-генератор и AFC-генератор.

Все указанные выше источники энергии могут выходить из режима работы с неполной нагрузкой на полную нагрузку в течение времени перехода, составляющего 15 минут. Кроме того, из режима эксплуатации с неполной нагрузкой на полную нагрузку в течение времени перехода, составляющего 5 минут, могут выходить используемые в качестве источников энергии газовые генераторы и топливные элементы PEMFC, AFC, SOFC и MCFC. Скорость повышения мощности парового турбогенератора лимитирована доступностью водяного пара. В случае если паровой турбогенератор питается непосредственно из паровой сети, он выходит на полную нагрузку в течение времени перехода, составляющего 5 минут. Кроме того, время выхода газового или парового турбогенератора из режима эксплуатации с нагрузкой 80 %, предпочтительно 85 %, особенно предпочтительно 90 % на полную нагрузку составляет 30 секунд. Кроме того, время выхода PEMFC-генератора или AFC-генератора из режима эксплуатации с нагрузкой 60 %, предпочтительно 70 %, особенно предпочтительно 80 % на полную нагрузку составляет 30 секунд. Кроме того, время выхода SOFC-генератора или MCFC-генератора из режима эксплуатации с нагрузкой 70 %, предпочтительно 80 %, особенно предпочтительно 90 % на полную нагрузку составляет 30 секунд.

Все указанные выше источники энергии пригодны для снижения их электрической мощности из любого рабочего состояние до нуля в течение 30 секунд.

Энергоносители

Энергоносителями, пригодными для эксплуатации местных источников энергии, предпочтительно являются среды, которые можно в достаточных количествах хранить на интегрированной производственной площадке. К подобным средами предпочтительно относятся горючие жидкие или газообразные сырьевые материалы, горючие газообразные или жидкие основные продукты, для распределения которых на интегрированной производственной площадке имеется распределительная система, или не-реакционноспособные газообразные, жидкие или твердые энергоносители, которые способны аккумулировать механическую энергию и осязаемое или скрытое тепло и могут быть распределены на интегрированной производственной площадке. Подобными средами предпочтительно являются природный газ, сжиженный газ, нефть, водород, аммиак, синтез-газ, сжатый воздух, водяной пар или возобновляемый твердотельный накопитель энергии. Особенно предпочтительными средами являются природный газ, водород и водяной пар.

Твердые или жидкие продукты предпочтительно хранят без давления или под давлением собственных паров. Данное обстоятельство обусловлено тем, что жидкости являются квазинесжимаемыми средами. В отличие от этого газы и пары являются сжимаемыми средами, то есть их плотность, а, следовательно, плотность энергии, возрастает по мере повышения давления.

Примеры энергоносителей

1. Природный газ предпочтительно транспортируют по трубопроводам под давлением 50 бар.

2. Водород предпочтительно хранят под давлением двух уровней (40 бар и 325 бар) и распределяют в интегрированной энергетической сети. Потребность в водороде высокого давления обусловлена тем, что высокое реакционное давление способствует реакциям гидрирования, которые протекают с уменьшением числа молей.

3. Водяной пар предпочтительно хранят при разных уровнях давления, что позволяет использовать зависимость температуры кипения / температуры конденсации от давления. Пар функционирует в качестве теплоносителя в области точки кипения. Благодаря фазовому превращению можно без изменения температуры при очень высокой теплопередаче поглощать (при испарении) или отдавать (при конденсации) большие количества тепла. По этой причине водяной пар хранят при разных уровнях давления. Каждому уровню давления соответствует эффективная температурная область:

1,5 бар → 110°С

4 бар → 140°С

6 бар → 155°С

11 бар → 180°С

16 бар → 200°С

24 бар → 220°С

40 бар → 250°С

100 бар → 310°С

117 бар → 320°С

В зависимости от энергоносителя предлагаемый в изобретении способ можно осуществлять в разных вариантах.

Водяной пар в качестве энергоносителя

Данный вариант осуществления предлагаемого в изобретении способа предпочтительно предусматривает использование местных источников энергии одного или двух типов. В случае если предлагаемый в изобретении способ предусматривает использование местных источников энергии одного типа, речь предпочтительно идет о газотурбинном генераторе, паротурбинном генераторе, PEMFC-генераторе, AFC-генераторе, SOFC-генераторе или MCFC-генераторе. Источником энергии предпочтительно является паротурбинный генератор, PEMFC-генератор или AFC-генератор. Источником энергии особенно предпочтительно является паротурбинный генератор. В случае если предлагаемый в изобретении способ предусматривает использование местных источников энергии двух типов, источником энергии первого типа предпочтительно является газотурбинный генератор, PEMFC-генератор, AFC-генератор, SOFC-генератор или MCFC-генератор, а источником энергии второго типа паротурбинный генератор, предпочтительно источником энергии первого типа является газотурбинный генератор, SOFC-генератор или MCFC-генератор, а источником энергии второго типа паротурбинный генератор, и особенно предпочтительно источником энергии первого типа является газотурбинный генератор, а источником энергии второго типа паротурбинный генератор. Количество источников энергии каждого типа, предназначенных для осуществления теплопотребляющего процесса, предпочтительно составляет от одного до десяти, предпочтительно от одного до пяти, особенно предпочтительно от одного до двух.

В данном варианте осуществления предлагаемого в изобретении способа особую роль играет паротурбинный генератор. Паровую турбину предпочтительно снабжают паром из местного парового котла, паропровода местного аппарата или паровой сети. Паровая турбина предпочтительно потребляет пар из паровой сети интегрированной производственной площадки. Это обусловливает постоянную доступность пара для работы паровой турбины и отсутствие лимитирования динамики паротурбинного генератора, в частности, парового котла или паропровода испарительного конденсатора. Паровая сеть предпочтительно питается от центрального парогенератора или нескольких парогенераторов, рассредоточенных на интегрированной производственной площадке. Паровая сеть предпочтительно питается по меньшей мере от двух парогенераторов. Паровая сеть особенно предпочтительно питается посредством рассредоточенных на интегрированной производственной площадке парогенераторов, которые, в свою очередь, питаются из местных источников тепла. Парогенераторами могут являться испарительные конденсаторы химических реакторов или паровые котлы, которые можно нагревать посредством топлива, горючего потока отработавших газов или электрической энергии. Давление в паровой сети предпочтительно составляет от 4 до 200 бар, предпочтительно от 6 до 150 бар, особенно предпочтительно от 8 до 130 бар. Температура в паровой сети предпочтительно составляет от 150 до 700°С, предпочтительно от 200 до 650°С, особенно предпочтительно от 250 до 600°С.

Объем паровой сети предпочтительно составляет от 1000 до 10000000 кубометров, предпочтительно от 5000 до 5000000 кубометров, особенно предпочтительно от 10000 до 2000000 кубометров. Количество аккумулированной в паровой сети внутренней энергии пара предпочтительно составляет от 1 до 150000 МВт⋅ч, предпочтительно от 10 до 75000 МВт⋅ч, особенно предпочтительно от 20 до 50000 МВт⋅ч.

Водород в качестве энергоносителя

Данный вариант осуществления предлагаемого в изобретении способа предпочтительно предусматривает использование местных источников энергии одного или двух типов. В случае если предлагаемый в изобретении способ предусматривает использование местных источников энергии одного типа, речь предпочтительно идет о газотурбинном генераторе, паротурбинном генераторе, PEMFC-генераторе, AFC-генераторе, SOFC-генераторе или MCFC-генераторе. Источником энергии предпочтительно является PEMFC-генератор или AFC-генератор. Источником энергии особенно предпочтительно является AFC-генератор. В случае если предлагаемый в изобретении способ предусматривает использование местных источников энергии двух типов, источником энергии первого типа предпочтительно является газотурбинный генератор, PEMFC-генератор, AFC-генератор, SOFC-генератор или MCFC-генератор, а источником энергии второго типа PEMFC-генератор или AFC-генератор, предпочтительно источником энергии первого типа является газотурбинный генератор, SOFC-генератор или MCFC-генератор, а источником энергии второго типа PEMFC-генератор или AFC-генератор, и особенно предпочтительно источником энергии первого типа является газотурбинный генератор, а источником энергии второго типа AFC-генератор. Количество источников энергии каждого типа, предназначенных для осуществления теплопотребляющего процесса, предпочтительно составляет от одного до десяти, предпочтительно от одного до пяти, особенно предпочтительно от одного до двух.

В данном варианте осуществления предлагаемого в изобретении способа особую роль играют низкотемпературные топливные элементы. Топливные элементы предпочтительно снабжают водородом из водородной сети интегрированной производственной площадки. Водород в промышленном масштабе получают посредством газификации угля, расщепления углеводородов, частичного окисления, парового или автотермического риформинга природного газа, сжиженного газа или нефти, риформинга метанола, дегидрирования органических соединений, электролиза воды или хлорщелочного электролиза. Водород предпочтительно подвергают очистке посредством адсорбции при переменном давлении или в соответствии с мембранной технологией, сжимают и направляют в водородную сеть. Интегрированная производственная площадка фирмы BASF в Людвигсхафене, например, располагает сетью водорода, находящегося под давлением от 40 до 325 бар. Распределяемый посредством этой сети водород используют для снабжения около 80 производственных процессов, а также частично экспортируют. Топливные элементы, используемые в качестве местных источников энергии, могут функционировать в двух режимах: в нормальном режиме в качестве электрогенераторов или в обратном режиме в качестве водородных генераторов, причем электрический ток используют для расщепления воды на водород и кислород.

Объем водородной сети предпочтительно составляет от 100 до 100000 кубометров, предпочтительно от 200 до 50000 кубометров, особенно предпочтительно от 500 до 20000 кубометров. Количество аккумулированной в водородной сети тепловой энергии предпочтительно составляет от 250 до 250000 МВт⋅ч, предпочтительно от 500 до 120000 МВт⋅ч, особенно предпочтительно от 1000 до 50000 МВт⋅ч.

Природный газ в качестве энергоносителя

Данный вариант осуществления предлагаемого в изобретении способа предпочтительно предусматривает использование местных источников энергии одного или двух типов. В случае если предлагаемый в изобретении способ предусматривает использование местных источников энергии одного типа, речь предпочтительно идет о газотурбинном генераторе, паротурбинном генераторе, SOFC-генераторе или MCFC-генераторе. Источником энергии предпочтительно является газотурбинный генератор или SOFC-генератор. Источником энергии особенно предпочтительно является газотурбинный генератор. В случае если предлагаемый в изобретении способ предусматривает использование местных источников энергии двух типов, источником энергии первого типа предпочтительно является газотурбинный генератор, SOFC-генератор или MCFC-генератор, а источником энергии второго типа SOFC-генератор или MCFC-генератор, причем предпочтительно источником энергии первого типа является газотурбинный генератор, а источником энергии второго типа SOFC-генератор. Количество источников энергии каждого типа, предназначенных для осуществления теплопотребляющего процесса, предпочтительно составляет от одного до десяти, предпочтительно от одного до пяти, особенно предпочтительно от одного до двух.

Объем сети природного газа предпочтительно составляет от 1000 до 1000000 кубометров, предпочтительно от 2000 до 500000 кубометров, особенно предпочтительно от 5000 до 200000 кубометров. Количество аккумулированной в сети природного газа тепловой энергии предпочтительно составляет от 500 до 500000 МВт⋅ч, предпочтительно от 1000 до 200000 МВт⋅ч, особенно предпочтительно от 2000 до 100000 МВт⋅ч.

Переключатель нагрузки

В соответствии с предлагаемым в изобретении способом потреблением электроэнергии предпочтительно управляют посредством переключателя нагрузки, который регулирует переключение между местным и внешним источниками энергии или повышение, соответственно сокращение доли одного из источников энергии. Долю источников энергии предпочтительно можно регулировать дискретно и/или непрерывно. Переключатели нагрузки известны специалистам в области электротехники.

Переключение предпочтительно осуществляют дискретно, что прежде всего относится к местным источникам энергии, неспособным к восприятию частичной нагрузки. В качестве альтернативы переключение осуществляют непрерывно, что прежде всего относится к местным источникам энергии, способным к восприятию частичной нагрузки.

В качестве параметра управления посредством переключателя нагрузки предпочтительно используют стоимость электроэнергии. Необходимую электроэнергию предпочтительно потребляют из внешнего источника в том случае, если внешняя электроэнергия дешевле электроэнергии, производимой местными источниками энергии; речь при этом идет, например, о периодах, в течение которых в распоряжении оказывается так называемая избыточная и/или ночная электроэнергия (ночной электроэнергией называют электроэнергию, поставляемую в ночные часы, например, с 22.00 до 6.00, которая характеризуется низким тарифом).

Согласно отчёту парламента Германии, под избыточной электроэнергией подразумевается разница между электроэнергией, которая может быть произведена в данный момент времени на доступных производственных мощностях, и электроэнергией, которая используется потребителями. Избыточную энергию поставляют на рынок сбыта по ценам, которые гораздо ниже себестоимости, или по ценам, которые в пересчете на энергосодержание ниже, чем в случае ископаемого топлива с той же калорийностью, или безвозмездно (то есть даром) или даже по отрицательным ценам.

В среднегодовом исчислении предпочтительно по меньшей мере 25 %, особенно предпочтительно по меньшей мере 50 % электроэнергии поставляется из электрической сети общего назначения в виде избыточной и/или ночной электроэнергии, предпочтительно в виде избыточной энергии.

В среднегодовом исчислении предпочтительно от 25 до 100 %, особенно предпочтительно от 50 до 100 % необходимой электроэнергии предоставляется из внешнего источника энергии в виде избыточной и/или ночной электроэнергии. В виде избыточной и/или ночной электроэнергии, предпочтительно в виде избыточной энергии из внешнего источника энергии особенно предпочтительно предоставляется вся электроэнергия.

Смена источников энергии

Во время осуществления теплопотребляющего процесса предпочтительно осуществляют смену источников энергии. Под сменой источников энергии подразумевается подключение, соответственно отключение одного или нескольких местных источников энергии или подключение, соответственно отключение внешнего источника энергии, в частности, электрической сети общего назначения. Кроме того, под сменой источников энергии подразумевается повышение или уменьшение доли одного из источников энергии.

Подводимая к теплопотребляющему процессу электрическая энергии во время переключения уменьшается, соответственно колеблется на величину, предпочтительно составляющую не более 10 %, предпочтительно не более 5 %, в частности, не более 1 % от общей мощности. Речь при этом предпочтительно идет о диапазоне от 10 до 0 %, предпочтительно от 5 до 0 %, в частности, от 1 до 0 %. Столь незначительные колебания могут быть обусловлены небольшим временем реагирования местных источников энергии и переключателя нагрузки. Соответствующее время реагирования предпочтительно составляет менее 30 минут, предпочтительно менее 15 минут, особенно предпочтительно менее 5 минут.

Согласно изобретению во время переключения теплопотребляющий процесс предпочтительно продолжается в рабочем режиме: степень превращения эдуктов в течение переходного времени предпочтительно изменяется максимум на 2 %, предпочтительно максимум на 1 %, особенно предпочтительно максимум на 0,5 %, в частности, максимум на 0,2 %. Смена источников энергии при осуществлении высокотемпературных процессов предпочтительно обусловливает незначительное изменение степени превращения в побочные продукты, которая предпочтительно возрастает максимум на 1 %, предпочтительно максимум на 0,5 %, в частности, максимум на 0,2 % (абсолютные значения).

Конструктивное исполнение реактора

Предлагаемый в изобретении эндотермический способ предпочтительно осуществляют в насадочных, трубчатых или электродуговых реакторах (Henkel K.D., 2000, Reactor types and their industrial applications, Ullmann’s Encyclopedia of Industrial Chemistry).

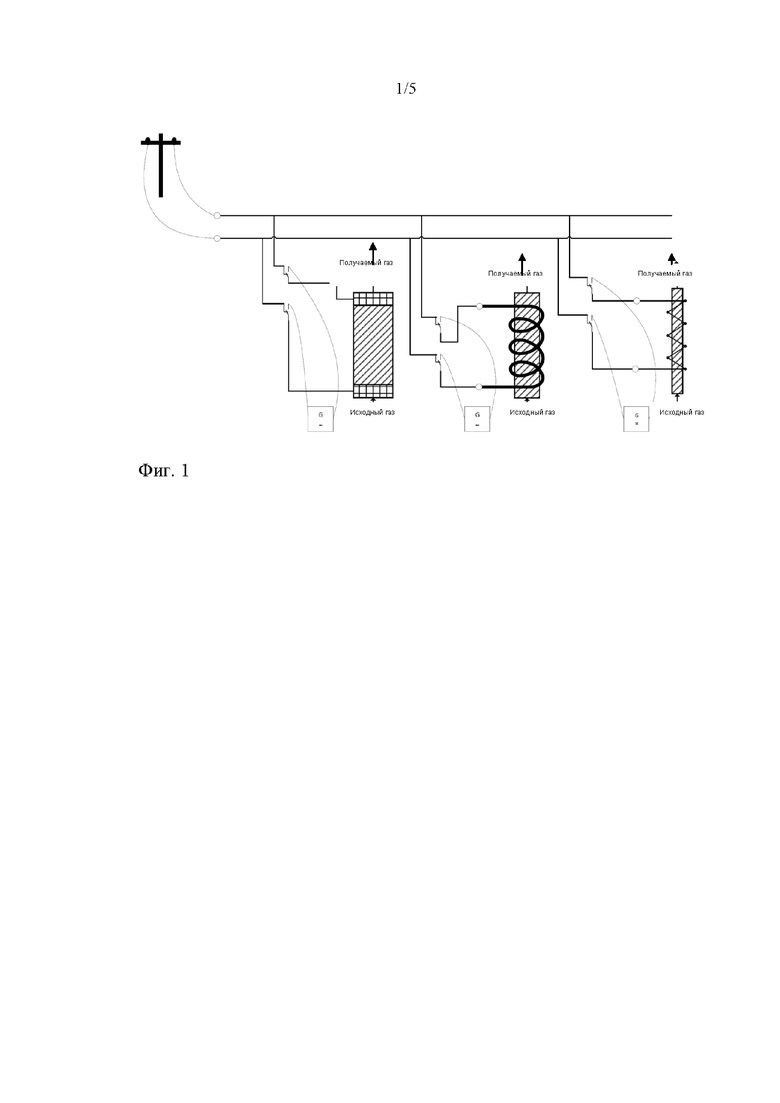

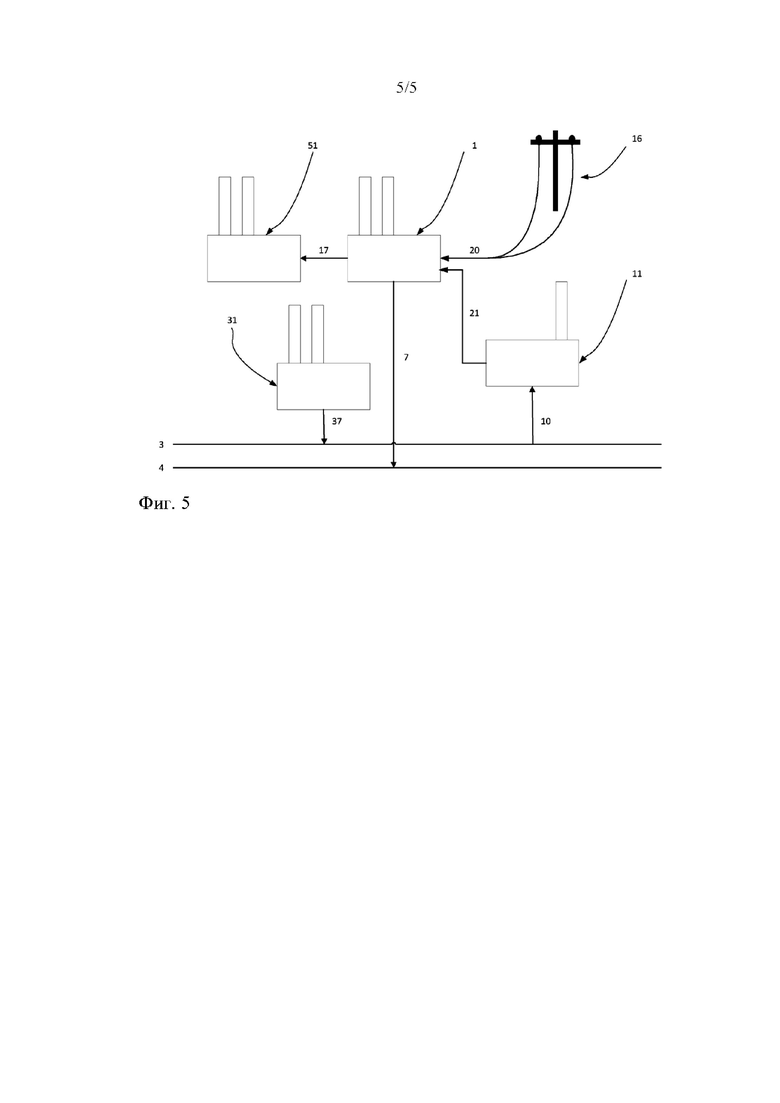

Нагрев

Из уровня техники известны разные технические решения проблемы обеспечения теплопотребляющих процессов тепловой энергией с использованием электрической энергии. В этой связи следует упомянуть, например, индуктивный или резистивный метод, плазменный метод, а также нагрев посредством токопроводящих нагревательных элементов, контактных поверхностей и/или микроволн.

Непосредственную подачу электрической энергии можно осуществлять как индуктивно, так и резистивно. В обоих случаях стенки реактора или находящиеся в его внутреннем пространстве насадочные материалы предпочтительно представляют собой соответствующее сопротивление. Особенно предпочтительным является резистивный вариант подачи электроэнергии, поскольку в этом случае любые электрические потери, которые имеют место по завершении внешней подачи электроэнергии, непосредственно используются для нагревания насадки.

При этом насадочные материалы могут находиться как в виде кипящего или движущегося слоя, так и в виде неподвижного слоя.

В предпочтительном варианте в насадочных материалах монтируют два или более электрода, причем находящаяся между электродами насадка обладает действием электрического сопротивления и при пропускании тока нагревается вследствие потери электрической проводимости. При этом ток может течь как поперек направления потока насадочного материала, так и вдоль него.

В случае косвенного подвода электроэнергии электрические нагревательные элементы, например, нагревательные стержни или нагревательные патроны, размещают вдоль периметра, образуемого стенками реактора, или утапливают в насадке. При протекании тока через указанные электрические нагревательные элементы они нагреваются и передают тепло стенкам реактора или окружающему эти элементы насадочному материалу.

Наряду с электрическими источниками энергии можно использовать другие, неэлектрические источники энергии, например, теплоносители, в частности, дымовые газы, перегретые пары или расплавы. Содержащуюся в теплоносителях осязаемую и/или скрытую теплоту можно передавать насадочным материалам или жидкому технологическому потоку посредством внутренних устройств, например, трубок теплообменника или тепловых труб.

Реактор с движущимся слоем

Реактор, используемый для осуществления предлагаемого в изобретении способа, предпочтительно содержит нерегулярную насадку из твердых частиц токопроводящего материала. Насадка может быть однородной или может быть структурирована по высоте. Однородная насадка предпочтительно может образовывать стационарный, подвижный или кипящий слой. Структурированная по высоте насадка предпочтительно в нижней части образует неподвижный слой, а в верхней части кипящий слой. В другом варианте структурированная насадка предпочтительно в нижней части образует подвижный слой, а в верхней части кипящий слой.

Материалы-теплоносители предпочтительно обладают теплостойкостью в температурном диапазоне от 500 до 2000°С, предпочтительно от 1000 до 1800°С, более предпочтительно от 1300 до 1800°С, особенно предпочтительно от 1500 до 1800°С, в частности, от 1600 до 1800°С.

Материалы-теплоносители предпочтительно обладают электропроводностью в диапазоне от 10 до 105 См/см.

Материалы-теплоносители предпочтительно обладают объемной удельной теплоемкостью в диапазоне от 300 до 5000 кДж/(м3 К), предпочтительно от 500 до 3000 кДж/(м3 К).