Изобретение относится к области производства аммиака из природного газа и воздуха и может быть использовано на предприятиях газохимической промышленности.

Аммиак является важнейшим источником сырья для производства азотных удобрений, в основном, карбамида и аммиачной селитры.

Сырьем для производства аммиака служат азот и водород в соотношении 1:3. Азот, в основном, получают энергозатратным методом низкотемпературной ректификации воздуха, водород - паровой конверсией природного газа (66%), газификацией твердого топлива, электролизом или термическим разложением воды.

Приоритетом в мире при настоящих условиях состояния экономики и техники является крупнотоннажное производство голубого аммиака (около 4000-4500 т/сут) и карбамида (около 6000-7000 т/сут) на одной технологической линии с оптимальным (низким) расходом природного газа и электроснабжением для «закрытия» потребления карбамида к 2030 году. В России сегменты производства аммиака и его основных переделов ориентированы на экспорт, что, с учетом санкционных ограничений на экспорт природного газа, должно скомпенсировать потери Газпрома на европейском газовом рынке. С учетом внутренней потребности и экспорта аммиачная отрасль в России интенсивно развивается, и на сегодняшний день в российской аммиачной отрасли заявлено не менее девяти новых крупных проектов с карбамидом в качестве конечного продукта производства. Их суммарная мощность составит 6 млн т аммиака и 10 млн т карбамида в год (Аналитическая справка-отчет Модуль Энерджи Плюс, [Электронный ресурс] URL: http://solidgas.ru>fag/1_spr_ammiak.pdf).

В связи с этим становится важной и разработка новых технических решений, направленных на совершенствование технологии и аппаратурного оформления процесса получения аммиака.

Известен способ производства аммиака из природного газа, включающий компримирование, подогрев и очистку природного газа от соединений серы, двухступенчатую каталитическую конверсию метана под давлением, в том числе паровую конверсию в первой ступени и паровоздушную конверсию во второй ступени, с использованием тепла газа, конвертированного во второй ступени, а также дополнительно сжигаемых на горелке части природного газа, продувочных и танковых газов для проведения конверсии в первой ступени процесса конверсии, каталитическую конверсию содержащегося в конвертированном газе оксида углерода с получением азотоводородной смеси, очистку ее от диоксида углерода, очистку от кислородсодержащих соединений путем метанирования, компримирование очищенной азотоводородной смеси, синтез аммиака в замкнутом цикле и выделение полученного аммиака с последующей выдачей его потребителю, а также утилизацию тепла дымовых газов и их выделение в окружающую среду, при этом двухступенчатую конверсию природного газа осуществляют в разделенном на две секции реакторе радиально-спирального типа с проведением процесса паровой конверсии в первой секции при температуре 800-1000°С и паровоздушной конверсии во второй секции при температуре 900-1400°С, каталитическую конверсию оксида углерода проводят при температуре 200-220°С в одну ступень в реакторе радиально-спирального типа, причем требуемую температуру процесса поддерживают путем водяного испарительного охлаждения с выдачей товарного насыщенного водяного пара потребителю, очистку природного газа от соединений серы, очистку азотоводородной смеси от кислородсодержащих соединений и синтез аммиака проводят также в реакторах радиально-спирального типа, причем температуру дымовых газов после горелки перед реактором конверсии природного газа первой ступени поддерживают в пределах 900-1100°С с помощью рециркуляции части охлажденных дымовых газов с подмешиванием их к воздуху, подаваемому на горелку, при этом тепло конвертированного газа используют для подогрева исходного природного газа перед сероочисткой и для генерации водяного пара, направляемого затем для проведения паровой и паровоздушной конверсии природного газа, а тепло дымовых газов после реактора конверсии природного газа первой ступени используют для предварительного подогрева подаваемых на горелку смеси воздуха с дымовыми газами, продувочными и танковыми газами (патент RU 2445262 С1, МПК С01С 1/04, заявлен 11.01.2011, опубл. 20.03.2012). Недостатками изобретения являются:

- отсутствие информации об использованном методе очистки природного газа от соединений серы и путях утилизации извлеченной серы;

- не указаны катализаторы многочисленных каталитических процессов, так как различные катализаторы требуют для реализации одного и того же процесса разные диапазоны рабочих температур;

- сложность регулирования процесса для обеспечения оптимального соотношения азота и водорода в реакторе синтеза аммиака изменением расходов потоков одновременно в нескольких предыдущих реакторах;

- сложная система регулирования температуры дымовых газов после горелки перед реактором конверсии природного газа первой ступени с помощью рециркуляции части охлажденных дымовых газов с подмешиванием их к воздуху;

- использование на одном горелочном устройстве многочисленных типов топливных сред, состав и количества которых могут изменяться в зависимости от режима работы установки;

- на технологической схеме, приведенной в патенте на фигуре, не отображены потоки углекислого и экспанзерного газов с блока очистки от диоксида углерода 21. Нет понимания о направлениях их использования. Не приведен источник водорода для блока сероочистки 4.

Известен способ получения аммиака, содержащий этапы, на которых:

- распределяют подаваемый газ, содержащий азот и водород, в конвертор аммиака, причем конвертор содержит:

- первую оболочку, имеющую два или более отдельных слоев катализатора, размещенных в ней;

- вторую оболочку, расположенную вокруг первой оболочки;

- первый теплообменник, расположенный снаружи первой оболочки и находящийся в сообщении по текучей среде с ней;

- второй теплообменник, расположенный снаружи второй оболочки и находящийся в сообщении по текучей среде с ней; и

- проточный канал, расположенный внутри первой оболочки, причем два или более отдельных слоев катализатора внутри первой оболочки размещены вокруг проточного канала, причем первую часть подаваемого газа вводят в первую оболочку и вторую часть подаваемого газа вводят во вторую оболочку;

- обеспечивают реакцию первой части подаваемого газа в присутствии катализатора для получения аммиачного выходного потока;

- обеспечивают передачу по меньшей мере части теплоты реакции из аммиачного выходного потока для получения пара внутри первого теплообменника;

- обеспечивают передачу по меньшей мере части теплоты реакции от аммиачного выходного потока второй части подаваемого газа внутри второго теплообменника;

- вводят нагретую вторую часть подаваемого газа в первую оболочку;

- обеспечивают реакцию нагретой второй части подаваемого газа в присутствии катализатора (патент RU 2469953 С2, МПК С01С 1/04, B01J 8/04, заявлен 08.09.2008, опубл. 20.12.2012). Недостатками изобретения являются:

- чрезмерное усложнение конструкции используемого конвертора аммиака, делающее невозможным замену катализатора в конверторе без демонтажа по крайней мере части конвертора;

- наличие в конверторе аммиака большого зазора между двумя оболочками - первой, обеспечивающей каталитический процесс синтеза аммиака, и второй (собственно корпусом конвертора), обеспечивающей теплопередачу через стенку первой оболочки от реакционной смеси в первой оболочке к потоку второй части подаваемого газа, проходящему через зазор, -увеличивает металлоемкость корпуса при диаметре первой оболочки D1 и величине зазора Z как минимум в (1+Z/D1) раз, кроме того при низком коэффициенте теплопередачи в системе газ-газ относительно небольшая поверхность первой оболочки не позволяет обеспечивать достаточный теплосъем выделяющейся внутри оболочки теплоты реакции синтеза аммиака (92 кДж/моль) для всей реакционной смеси только второй частью потока исходного сырья;

- усложняется система регулирования температуры в конверторе аммиака, которую необходимо поддерживать при балансировании систем теплоподвода и теплосъема на двух потоках подачи исходного газа в четырех теплообменных аппаратах и печи (фиг. 2 патента RU 2469953 С2).

Известен способ получения аммиака и производного соединения аммиака из природного газового сырья, включающий:

- конверсию природного газа в синтез-газ во входной части;

- синтез аммиака из синтез-газа в контуре синтеза;

- использование по меньшей мере части аммиака для получения производного соединения аммиака,

причем способ осуществляют с энергопотребителями (2), требующими для работы механическую энергию, и потребителями (3) тепла, требующими для работы подвод тепла, при этом

- часть (15) природного газового сырья используют для снабжения топливом поршневого газового двигателя (6);

- энергию (7), вырабатываемую газовым двигателем (6), используют для обеспечения, по меньшей мере частично, потребности энергопотребителей (2) в энергии;

- рекуперируют тепло из отходящего газа газового двигателя и по меньшей мере часть тепла рекуперируют для обеспечения им по меньшей мере одного из указанных потребителей (3) тепла,

причем тепло, рекуперированное из отходящего газа газового двигателя, представляет собой по меньшей мере часть низкотемпературного тепла (10), передаваемого по меньшей мере одному из потребителей тепла посредством теплопередающей среды, которую нагревают путем непрямого теплообмена с отходящим газом до температуры не выше 200°С (патент RU 2682584 С2, МПК С01С 1/04, С07С 273/00, B01J 19/00, заявлен 05.08.2015, опубликован 19.03.2019). Недостатками заявленного изобретения являются:

- эффективность двигателя внутреннего сгорания с позиций затрат топлива - природного газа - невелика (КПД на уровне 50%) и существенно ниже эффективности огневых нагревателей (КПД на уровне 80-85%);

- использование тепла, рекуперированного из отходящего газа одного газового двигателя, не может существенно улучшить тепловой баланс процесса получения аммиака в целом, а установка большого числа газовых двигателей усложнит обслуживание оборудования.

Известен также наиболее близкий по набору технологических процедур заявляемому изобретению способ получения низкоуглеродного аммиака из природного газа «Аммиак декарбонизированный-3000», заключающийся в том, что на технологической линии природный газ и пар нагревают и подвергают первичному риформингу, полученный конвертированный газ подвергают вторичному риформингу с использованием паро-воздушно-кислородной смеси, после которого полученный конвертированный газ направляют на конверсию диоксида углерода, полученный синтез-газ подвергают очистке от диоксида углерода, затем проводят метанирование очищенного синтез-газа, после чего проводят синтез аммиака, а продувочный газ из процесса синтеза аммиака используют в качестве топлива для нагрева природного газа и пара, при этом на топливной линии природный газ и пар нагревают и подвергают первичному риформингу, полученный конвертированный газ подвергают вторичному риформингу с использованием паро-воздушно-кислородной смеси, после которого полученный конвертированный газ направляют на конверсию диоксида углерода, полученный синтез-газ подвергают очистке от диоксида углерода, затем снижают давление очищенного синтез-газа и используют часть его в качестве топлива для нагрева природного газа и пара на топливной линии и другую часть его совместно с продувочным газом в качестве топлива для нагрева природного газа и пара на технологической линии (патент RU 2808874 С1, МПК C01C 1/04, С01В 3/02, C01B 3/36, заявлен 23.08.2023, опубликован 05.12.2023). Недостатками заявленного изобретения являются:

- резкое увеличение затрат на производство аммиака, связанное с созданием дополнительной топливной линии получения синтез-газа, дублирующей по аппаратурному оформлению почти полностью технологическую линию за исключением стадий метанирования и получения аммиака;

- дополнительная топливная линия перерабатывает природный газ в количестве, которое в разы ниже производительности технологической линии, что требует использования различных по мощностям аппаратов одного назначения на каждой из линий;

- почти удвоенное количество эксплуатируемых на двух линиях аппаратов резко увеличивает риски возникновения аварийных ситуаций, приводящих к остановке всего производства аммиака;

- необходимо дополнительно включить в схему производства аммиака линию производства кислорода повышенного давления для создания необходимого потока паро-/воздушно-кислородной смеси;

- не приведен источник водорода для нужд очистки сырьевого природного газа от соединений серы;

- не предусмотрено извлечения аммиака из продувочного газа, что влечет к потерям целевого продукта и к рискам образования оксидов азота в огневом подогревателе при сгорании газа;

- не предусмотрена очистка дымовых газов от оксидов азота, что повлечет к выбросам токсичных веществ в атмосферу;

- не приведена информация о технологическом конденсате, образуемом как при метанировании синтез-газа, так и при охлаждении и сепарации синтез-газа до очистки от углекислого газа.

Задачей заявляемого изобретения является снижение потребления топливного природного газа за счет перераспределения в системе производства аммиака внутренних энергонасыщенных потоков, снижение экологической нагрузки внешней среды и снижение рисков аварийной остановки производства аммиака.

Поставленная задача решается за счет того, что в способе получения аммиака из природного газа, заключающемся в том, что исходный природный газ по стадиям технологической линии последовательно очищают от серосодержащих примесей каталитической гидроочисткой, нагревают и подвергают первичному риформингу, полученный конвертированный газ подвергают вторичному риформингу с последующей конверсией монооксида углерода в углекислый газ, после которого полученный синтез-газ подвергают очистке от диоксида углерода, затем проводят метанирование очищенного синтез-газа, после чего проводят синтез аммиака, при этом каталитическую гидроочистку дополняют химической адсорбцией образуемого сероводорода, нагрев технологических сред - смеси исходного природного газа с водородом, смеси природного газа и водяного пара, технологического воздуха, перегрева пара высокого давления - осуществляют за счет дифференциального охлаждения дымовых газов печи первичного риформинга; генерацию пара высокого давления осуществляют за счет тепла синтез-газа вторичного риформинга; технологическая линия выработанного синтез-газа между стадией метанирования синтез-газа и стадией синтеза и конденсации аммиака дополнена стадиями адсорбционной осушки и низкотемпературной ректификации синтез-газа, а стадией синтеза и конденсации аммиака обеспечивают получение сжиженного аммиака; дымовые газы печи первичного риформинга подвергают селективной очистке от оксидов азота с использованием катализаторов на основе оксидов ванадия, титана, вольфрама или алюминия; при этом технологическая линия продублирована аналогичной второй технологической линией и обе технологические линии связаны прямыми и обратными потоками с объектами общезаводского назначения.

Сера является каталитическим ядом для катализаторов, используемых в технологической цепочке получения аммиака, в связи с этим предусматривается очистка сырьевого газа от серы посредством процессов гидроочистки и химической адсорбции. В качестве источника водорода для процесса гидроочистки используется продувочный газ (сдувки), получаемый на этапе синтеза аммиака.

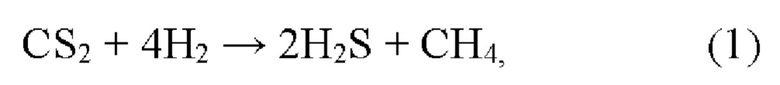

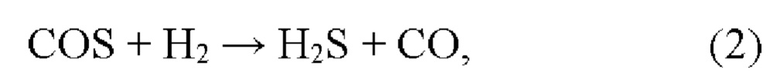

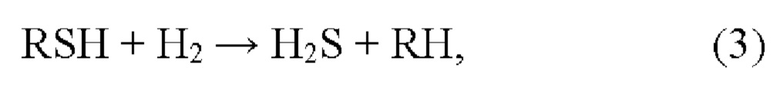

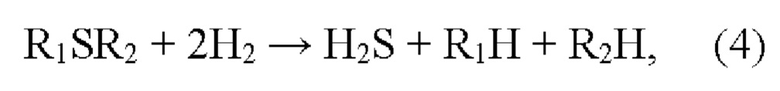

Очистка исходного природного газа от серосодержащих примесей каталитической гидроочисткой позволяет переводить в сероводород такие примеси как сероуглерод CS2, карбонилсульфид COS, меркаптаны, сульфиды и дисульфиды по реакциям (1)-(5):

и

и

и

и

где R, R1 и R2 - углеводородные радикалы.

На второй стадии сероочистки природного газа происходит хемосорбция сероводорода на катализаторе, содержащем оксид металла МеО, с образованием сульфида металла MeS по реакции (6):

Природный газ, очищенный от соединений серы, смешивается с водяным паром, подогревается за счет рекуперации тепла дымовых газов и далее подвергается процессу парового (первичного) риформинга.

Первичный риформинг осуществляется за счет разрыва связей Н-С метана и О-Н воды при высокой температуре и протекает по следующим реакциям (7) и (8), ограниченным равновесием:

СН4 + Н2О ↔ СО + 3Н2 (тепловой эффект реакции - 206,4 кДж/моль) (7)

и

СО + Н2О ↔ СО2 + Н2 (тепловой эффект реакции - 41,2 кДж/моль) (8).

Комбинация реакций первичного риформинга в целом является эндотермической.

Конвертированный газ от печи риформинга и подогретый технологический воздух поступают в реактор вторичного риформинга, верхняя часть которого представляет собой камеру сгорания, и, нижняя часть которого содержит слой катализатора. Вторичный риформинг представляет собой последовательные комбинации реакций горения:

и реакций парового риформинга, описанных выше.

Теплота сгорания водорода и метана обеспечивает как нагрев реакционной смеси, так и последующее протекание эндотермической реакции парового риформинга. Избыточное тепло вторичного риформинга используется для генерации пара высокого давления, перегрев которого осуществляется за счет тепла дымового газа в камере конвекции печи парового риформинга.

Паровая конверсия метана протекает как при первичном риформинге в печи парового риформинга, так и при вторичном риформинге в реакторе вторичного риформинга. Регулирование степени конверсии метана на стадиях первичного и вторичного риформингов позволяет получать конвертированный газ от печи парового риформинга и реактора вторичного риформинга с требуемыми температурами, позволяющими максимально эффективно использовать как тепло образуемого синтез-газа, так и тепло дымовых газов печи парового риформинга. Повышение степени конверсии метана в реакторе вторичного риформинга возможно за счет ввода в систему избыточного от требуемого для синтеза аммиака количества воздуха (как правило, технологический воздух подается в количестве, необходимом для получения мольного соотношения водорода к азоту в синтез-газе три к одному). Регулирование требуемого соотношения водорода к азоту и удаление избыточного азота возможно на этапе подготовки синтез-газа криогенной очисткой.

Поскольку нагрев всех технологических сред - смеси исходного природного газа с водородом, поступающего на очистку от серы, смеси природного газа и водяного пара, поступающей на первичный риформинг, технологического воздуха, поступающего на вторичный риформинг, перегрева пара высокого давления - осуществляют за счет дифференциального охлаждения дымовых газов печи первичного риформинга, то это позволяет осуществить максимально полно рекуперацию тепла дымовых газов за счет формирования оптимальной последовательности рекуперативных теплообменников с учетом перепадов температур нагреваемых потоков и дифференциальных участков потока дымовых газов.

Эффективное перераспределение в системе производства аммиака внутренних энергонасыщенных потоков позволяет уменьшить потребление топлива.

Поскольку для синтеза аммиака необходима смесь азота и водорода высокой чистоты, то технологическая линия очищенного синтез-газа между стадией метанирования синтез-газа и стадией синтеза и конденсации аммиака дополнена стадиями адсорбционной осушки и низкотемпературной ректификации синтез-газа. Процесс низкотемпературной ректификации позволяет получать синтез-газ с необходимым для синтеза аммиака соотношением азота и водорода, а адсорбционная осушка синтез-газа необходима для проведения процесса низкотемпературной ректификации во избежание конденсации паров воды из синтез-газа и ее застывания в аппаратуре при низких температурах.

Стадия синтеза и конденсации аммиака обеспечивает получение сжиженного аммиака высокой чистоты товарного продукта.

Дымовые газы печи первичного риформинга подвергают селективной очистке от оксидов азота, что уменьшает выброс токсичных веществ в атмосферу и снижает экологическую нагрузку внешней среды.

Дублирование технологической линии производства аммиака аналогичной второй технологической линией, причем обе технологические линии связаны прямыми и обратными потоками с объектами общезаводского назначения, позволяет удвоить производство аммиака в пределах региона и снизить риски аварийной остановки производства аммиака, обеспечивая производство товарной продукции при выходе из строя одного, или нескольких аппаратов, или их плановом ремонте, или модернизации на одной из технологических линий.

Высокая эффективность многочисленных каталитических стадий процесса получения аммиака обеспечивается подбором активных катализаторов, позволяющих осуществлять соответствующие реакции с высокими скоростями, что позволяет уменьшить загрузку катализатора в реакторы и опосредованно снизит амортизационные затраты на производство аммиака.

Целесообразно для осуществления гидроочистки природного газа использовать реактор со стационарным слоем катализатора на основе оксидов кобальта и молибдена, а для химической адсорбции образуемого при гидроочистке сероводорода применить один или несколько последовательно и/или параллельно установленных аппаратов со стационарным слоем хемосорбента на основе оксида цинка. Применение последовательно установленных реакторов химической адсорбции сероводорода позволит осуществлять выгрузку отработанного катализатора без остановки процесса.

Рекомендуется для осуществления первичного риформинга использовать печь парового риформинга с трубным пучком, заполненным катализатором на основе никеля, а для осуществления вторичного риформинга использовать реактор со стационарным слоем катализатора на основе Cr, и/или Mn, и/или Fe, и/или Со, и/или Ni, и/или Cu, и/или Zn, и/или Ga, и/или In, и/или Ag, и/или Ti, и/или Y, и/или Zr, и/или La, и/или Са, и/или Sr, и/или Ва, или смесей из двух или трех оксидов данного набора.

Для выработки дополнительного количества водорода, а также для очистки конвертированного газа от основного объема монооксида углерода целесообразно синтез-газ от вторичного риформинга, охлажденный генерацией пара высокого давления, подвергнуть каталитической конверсии монооксида углерода в углекислый газ в двух последовательно установленных реакторах высокотемпературной и низкотемпературной конверсии монооксида углерода с промежуточным отводом тепла, при этом для высокотемпературной конверсии монооксида углерода в углекислый газ применять стационарные слои катализатора на основе Fe/Cr/Cu, а для низкотемпературной конверсии монооксида углерода в углекислый газ применять стационарные слои катализатора на основе Cu/Al/Zn.

На заключительных стадиях очистки конвертированного газа полезно для метанирования синтез-газа применять реактор со стационарными слоями катализатора на основе никеля, а для синтеза аммиака применять реактор со стационарными слоями катализатора на основе железа.

Целесообразно осушку синтез-газа осуществить адсорбционным методом, позволяющим снижать концентрацию остаточной влаги в потоке газа до нескольких ррт и использовать при этом в качестве адсорбента цеолиты типа КА, обладающие уникальной селективностью и высокой влагоемкостью. Снижение нагрузки на осушители синтез-газа можно обеспечить предварительной конденсацией и последующей сепарацией воды, образуемой при метанировании, а также выполнить последовательное охлаждение газа с рекуперацией тепла для нагрева сырья реактора метанирования на начальном этапе и с применением в качестве хладагента аммиака на заключительном этапе охлаждения.

При осуществлении очистки дымовых газов от оксидов азота рекомендуется использовать оксиды ванадия, титана, вольфрама или алюминия.

Полезно поддерживать на стадии низкотемпературной ректификации синтез-газа режим таким образом, чтобы на ректификацию синтез-газ поступал с мольным соотношением азот:водород равным 1:2, а на стадию синтеза и конденсации аммиака синтез-газ поступал с мольным соотношением азот:водород равным 1:3, что позволяет в процессе ректификации получать избыточный азот и оптимальное по составу сырье для синтеза аммиака, при этом избыточный азот, извлекаемый из осушенного синтез-газа на стадии низкотемпературной ректификации синтез-газа, направлять в качестве газа регенерации на стадию адсорбционной осушки синтез-газа. Отработанный газ регенерации со стадии адсорбционной осушки синтез-газа рекомендуется направлять в качестве топлива на стадию риформинга природного газа.

Водородсодержащие сдувки, образуемые на стадии синтеза и конденсации аммиака, формируют потоки водородсодержащих сдувок высокого и низкого давления, при этом водородсодержащие сдувки высокого давления делятся на три части, первая из которых направляется на стадию сероочистки природного газа, вторая подается на рецикл на стадию метанирования синтез-газа, а третья подается на смешение с водородсодержащими сдувками низкого давления.

Полезно водородсодержащие сдувки низкого давления использовать в качестве безуглеродного топлива на стадии риформинга природного газа, резко снижая за счет этого экологическую нагрузку на внешнюю среду.

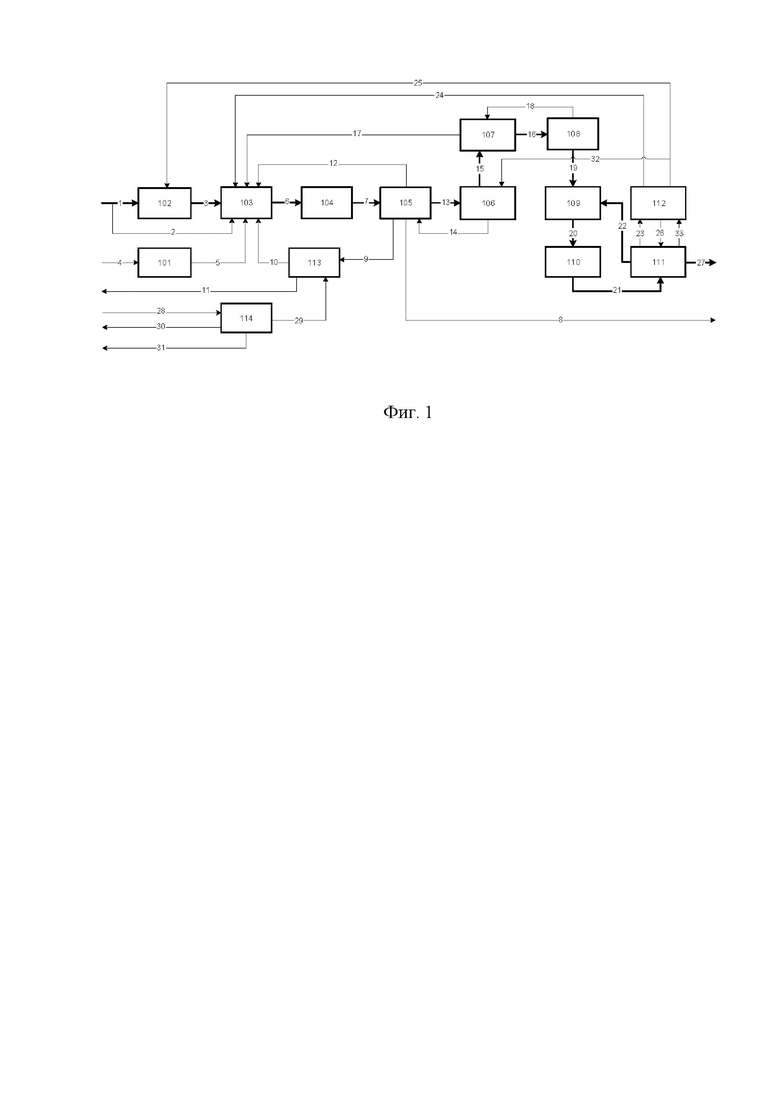

На фигуре представлена принципиальная схема одного из возможных вариантов реализации способа получения аммиака из природного газа по первой технологической линии с использованием следующих обозначений:

101 - отделение компримирования технологического воздуха;

102 - отделение сероочистки;

103 - отделение первичного и вторичного риформинга;

104 - отделение конверсии монооксида углерода;

105 - отделение амиловой очистки газа;

106 - отделение метанирования;

107 - отделение осушки газа;

108 - отделение криогенной очистки газа;

109 - отделение компримирования газа;

110 - отделение синтеза аммиака;

111 - отделение холодильного цикла;

112 - отделение промывки сдувочных газов;

113 - отделение отпарки технологического конденсата;

114 - отделение системы водяного пара и котловой воды;

1-33 - трубопроводы.

Вторая технологическая линия по структуре идентична первой технологической линии и на фигуре не показана.

Поток сырьевого природного газа с границ установки по трубопроводу 1 направляют в отделение сероочистки 102. Так как сера - каталитический яд для катализаторов, используемых в технологической цепочке получения аммиака, предусматривают очистку потока сырьевого природного газа от серы посредством процессов гидроочистки и химической адсорбции в отделении сероочистки 102. Также поток сырьевого природного газа по трубопроводу 2 направляют для топливных нужд в отделение первичного и вторичного риформинга 103. Для процесса гидроочистки в отделение сероочистки 102 в качестве источника водорода по трубопроводу 25 направляют поток очищенного сдувочного газа из отделения промывки сдувочных газов 112. Процесс гидроочистки в отделении сероочистки 102 осуществляют в одном реакторе. Процесс химического связывания серы из образуемого при гидроочистке сероводорода осуществляют в двух последовательно установленных реакторах. Обвязка реакторов позволяет осуществлять выгрузку отработанного катализатора без остановки процесса.

Поток природного газа, очищенного от соединений серы, подаваемый по трубопроводу 3, смешивают с водяным паром, подаваемым по трубопроводу 10 из отделения отпарки технологического конденсата 113, подогревают и далее подвергают процессу первичного риформинга в печи парового риформинга в отделении первичного и вторичного риформинга 103. Выработку синтез-газа осуществляют в трубках печи, заполненных катализатором на основе никеля.

В качестве источников тепла, необходимого для процесса парового риформинга, используют потоки очищенного сдувочного газа, отработанного газа регенерации, экспанзерного газа, а также сырьевого природного газа, подаваемые в отделение первичного и вторичного риформинга 103 на горелки печи по трубопроводам 24, 17, 12 и 2 соответственно.

Предусматривают рекуперацию тепла дымовых газов для подогрева потоков смеси очищенного от соединений серы сырьевого природного газа и водяного пара, подаваемых по трубопроводам 3 и 10, технологического воздуха, поступающего по трубопроводу 5, водяного пара высокого давления (на фигуре не показано), смеси сырьевого природного газа и очищенного сдувочного газа, подаваемых по трубопроводам 1 и 25 на очистку от соединений серы в отделение сероочистки 102.

Конвертированный газ от печи парового риформинга и подогретый технологический воздух поступают в реактор вторичного риформинга, где подвергаются вторичному риформингу.

Источником азота для синтеза аммиака служит поток атмосферного воздуха, подаваемый по трубопроводу 4, который после фильтрации и сжатия на компрессоре в отделении компримирования технологического воздуха 101 подается по трубопроводу 5 в отделение первичного и вторичного риформинга 103 в качестве технологического воздуха. Предусматривают межступенчатое охлаждение потока компримируемого технологического воздуха и сепарацию образуемого конденсата.

Для выработки дополнительного количества водорода, а также для очистки конвертированного газа от основного объема монооксида углерода после отделения первичного и вторичного риформинга 103 поток конвертированного газа подается по трубопроводу 6 в отделение конверсии монооксида углерода 104. Конверсию осуществляют в двух последовательно установленных реакторах с промежуточным отводом тепла для подогрева котловой воды. В первом реакторе используют катализатор на основе железа, во втором - катализатор на основе меди. Применение двух реакторов обусловлено снижением нагрузки на медный катализатор, который является более дорогим, но который обеспечивает более глубокую конверсию СО в СО2.

Поток конвертированного газа из отделения конверсии монооксида углерода 104 по трубопроводу 7 поступает в отделение аминовой очистки газа 105, которое обеспечивает очистку потока конвертированного газа от диоксида углерода посредством абсорбции водным раствором амина. Абсорбцию углекислого газа проводят при повышенном давлении и пониженной температуре. Раствор насыщенного амина подвергают регенерации при пониженном давлении и повышенной температуре и далее повторно используют для абсорбции (на фигуре не показано). Предусматривают промежуточное удаление растворенных в амине легких газов, являющихся потоком экспанзерного газа, который направляют по трубопроводу 12 в отделение первичного и вторичного риформинга 103 и используют в качестве топлива в печи парового риформинга. Поток извлеченного углекислого газа выводят по трубопроводу 8 с установки.

Кислородсодержащие компоненты являются загрязнителями для катализатора синтеза аммиака, в связи с чем завершающим этапом очистки синтез-газа является метанирование - процесс, в котором остаточные окиси углерода преобразуются в метан, который является инертным газом в процессе синтеза аммиака. Поток конвертированного газа, полученный в отделении амиловой очистки газа 105, по трубопроводу 13 направляют в отделение метанирования 106.

Поток технологического конденсата, образуемый при метанировании синтез-газа в отделении метанирования 106, по трубопроводу 14 направляют в отделение аминовой очистки газа 105 на смешение с потоком конденсата, образуемым при охлаждении и сепарации конвертированного газа. Общий поток технологического конденсата по трубопроводу 9 направляют в отделение отпарки технологического конденсата 113, в котором осуществляют очистку конденсата отпаркой потоком водяного пара среднего давления, подаваемым по трубопроводу 29 в нижнюю часть отпарной колонны в качестве отпаривающего агента.

Поток отпарного газа по трубопроводу 10 подают в отделение первичного и вторичного риформинга 103 на смешение с потоком очищенного от соединений серы сырьевого природного газа, подаваемым по трубопроводу 3. Поток технологического конденсата, очищенный от примесей аммиака, метанола и углекислого газа в отделении отпарки технологического конденсата 113, по трубопроводу 11 выводят к границам установки.

Поток конвертированного газа после отделения метанирования 106 по трубопроводу 15 поступает в отделение осушки газа 107, в котором адсорбцией влаги на цеолитах осуществляют очистку синтез-газа от воды. Осушаемый газ нисходящим потоком проходит адсорберы осушки и далее фильтруется от унесенной цеолитной пыли. Регенерацию осушителей осуществляют при пониженном давлении восходящим потоком газа регенерации, подаваемым по трубопроводу 18. Подвод тепла, необходимого для регенерации осушителей, обеспечивают паром среднего давления в нагревателе газа регенерации (на фигуре не показано).

Поток осушенного конвертированного газа по трубопроводу 16 поступает в отделение криогенной очистки газа 108 для удаления из синтез-газа избытка азота, основного количества метана и части аргона, используемых далее в качестве потока газа регенерации, направляемого по трубопроводу 18 в отделение осушки газа 107. В отделении криогенной очистки газа 108 осуществляют выработку потока очищенного конвертированного газа, подаваемого по трубопроводу 19 в отделение компримирования газа 109, с требуемым для синтеза аммиака соотношением азот:водород, равным 1:3.

Потоки очищенного конвертированного газа и рециркулируемого газа подают по трубопроводам 19 и 22 соответственно в отделение компримирования газа 109, где осуществляют сжатие потоков до требуемого для синтеза аммиака давления, после чего поток компримированного конвертированного газа по трубопроводу 20 направляют в отделение синтеза аммиака 110, в котором его подогревают и направляют в реактор, в котором из водорода и азота образуется аммиак (экзотермическая реакция, ограниченная химическим равновесием).

Поток газопродуктовой смеси, поступающий в отделение холодильного цикла 111 по трубопроводу 21 от реактора синтеза аммиака отделения синтеза аммиака ПО, охлаждают в последовательно установленных теплообменных аппаратах и далее направляют в сепаратор, в котором жидкую фазу, состоящую из сконденсированного аммиака, отделяют от газовой фазы, состоящей преимущественно из непрореагировавших азота и водорода, возвращаемых в виде потока рециркулируемого газа по трубопроводу 22 после рекуперации холода в отделение компримирования газа 109.

Отделение холодильного цикла 111 состоит из системы охлаждения аммиака, представляющей собой открытый холодильный цикл, состоящий из компрессора хладагента, конденсатора хладагента, буферной емкости хладагента и одного или нескольких испарителей хладагента (на фигуре не показано). Конденсацию аммиака из потока газопродуктовой смеси, подаваемого по трубопроводу 21 от отделения синтеза аммиака ПО, осуществляют в одном или нескольких испарителях хладагента в отделении холодильного цикла 111. Пары хладагента от испарителей направляют на соответствующие ступени компрессора хладагента, обеспечивающего его циркуляцию. Хладагент от компрессора поступает к конденсатору и далее в жидкой фазе поступает в сборник хладагента (на фигуре не показано). Поток сжиженного аммиака по трубопроводу 27 от отделения холодильного цикла 111 выводят с установки в качестве товарного продукта.

Для исключения накопления инертных газов в контуре синтеза аммиака предусматривают сдувку части потока рециркулируемого синтез-газа, которую в качестве продувочного газа, представляющего собой водородсодержащую сдувку высокого давления, по трубопроводу 23 направляют в отделение промывки сдувочных газов 112. Для улавливания аммиака, входящего в состав продувочного газа, транспортируемого по трубопроводу 23, и несконденсированных газов, представляющих собой водородсодержащие сдувки низкого давления, отделения холодильного цикла 111, транспортируемых по трубопроводу 33, предусматривают водную промывку газов высокого и низкого давлений в отделении промывки сдувочных газов 112. Поток очищенного сдувочного газа, полученный в отделении промывки сдувочных газов 112 и представляющий собой водородсодержащую сдувку высокого давления, частично направляют по трубопроводу 25 в отделение сероочистки 102 и используют в качестве источника водорода для гидроочистки сырьевого природного газа, частично подают по трубопроводу 32 в отделение метанирования на рецикл, частично направляют на смешение с водородсодержащими сдувками низкого давления. Поток очищенного сдувочного газа, полученный в отделении промывки сдувочных газов 112 и представляющий собой водородсодержащую сдувку низкого давления, подают по трубопроводу 24 в отделение первичного и вторичного риформинга 103 и используют в качестве топлива. Извлеченный из сдувочных газов поток аммиака по трубопроводу 26 возвращают в отделение холодильного цикла 111.

Отделение системы водяного пара и котловой воды 114 обеспечивает деаэрацию потока деминерализованной воды, поступающей с границ установки по трубопроводу 28. Также в отделении системы водяного пара и котловой воды 114 обеспечивается подача подготовленной котловой воды к технологическим отделениям для рекуперации тепла и генерации пара высокого (в отделении первичного и вторичного риформинга 103) и низкого (в отделении аминовой очистки газа 105) давления и распределение пара между коллекторами высокого, среднего и низкого давлений, а также подача пара от коллекторов потребителям. Поток избыточного водяного пара среднего давления по трубопроводу 31 и поток турбинного конденсата по трубопроводу 30 выводятся с отделения системы водяного пара и котловой воды 114 с установки.

Вторая технологическая линия работает аналогично первой.

По рассмотренной технологии выполнен расчет одной технологической линии по производству аммиака по заявляемому изобретению. Мощность двух технологических линий по поступающему природному газу 300 т/ч. На одну технологическую линию поступает 150 т/ч природного газа. Результаты расчета по определению составов основных потоков и их расходов представлены в табл. 1.

Исходный природный газ помимо сероводорода содержит меркаптаны (концентрация меркаптановой серы составляет 0,0063 г/м3), поэтому в результате гидроочистки около 1,4 кг/ч меркаптанов превращаются сероводород, далее хемосорбируемый оксидом цинка. Глубокоочищенный поток природного газа, содержащий 96,6% метана и около 2,7% углеводородов С2-С6, практически полностью конвертируется в ходе первичного и вторичного риформинга в синтез-газ, в котором остаточная концентрация метана составляет 1,32%. Полученный синтез-газ с концентрацией монооксида углерода 8,1% в ходе конверсии монооксида углерода обеспечивает получение дополнительного водорода, и выработанный в итоге синтез-газ содержит около 42% водорода, 21% азота и 36% балластных диоксида углерода и паров воды. Далее в отделении аминовой очистки из потока синтез-газа удаляют пары воды ее конденсацией с утилизацией тепла конденсации в рекуперативных теплообменниках и из охлажденного с 231°С до 45°С потока синтез-газа водным раствором диэтаноламина извлекают диоксид углерода, который в ходе регенерации абсорбента выделяется как побочный продукт процесса. Диоксид углерода далее может использоваться на предприятиях добычи газа или нефти для поддерживания внутрипластового давления, на газохимических предприятиях для производства карбамида, метанола и других продуктов, на предприятиях пищевой и других отраслей промышленности.

Далее после метанирования синтез-газ с соотношением водород:азот, равным 2:1 (концентрация водорода равна 64,6%, а азота - 32,3%), подвергают глубокой осушке и низкотемпературной ректификации, в ходе которой из синтез-газа удаляется избыточный азот и доводится соотношение водород:азот до трех к одному. Это позволило в процессе синтеза аммиака на одной технологической линии получить 276 т/ч товарного жидкого аммиака чистотой 99,975%, а также 8 т/ч сдувок по трубопроводам 24 и 25, состоящих в значительной мере из водорода, что обеспечивает работу гидроочистки исходного сырья и формирует безуглеродное топливо для работы производства.

В целом из поступающего на производство аммиака 300 т/ч углеводородного сырья может быть выработано 552 т/ч высококачественного жидкого аммиака, удовлетворяющего требованиям Межгосударственного стандарта на экспортируемый аммиак (по ГОСТ 6221-90 чистота жидкого аммиака не менее 99,9%), а также 16 т/ч водородсодержащего газа.

Таким образом, техническим результатом заявляемого способа получения аммиака из природного газа является снижение потребления топливного природного газа за счет перераспределения в системе производства аммиака внутренних энергонасыщенных потоков, производство водородсодержащего газа для работы гидроочистки исходного сырья, продление срока службы катализаторов, дезактивируемых серой, за счет полного извлечения серосодержащих примесей из природного газа двухступенчатой сероочисткой его методами каталитической гидроочистки и хемосорбции, снижение экологической нагрузки внешней среды за счет использования безуглеродного топлива и удаления оксидов азота из дымовых газов и снижение рисков аварийной остановки производства аммиака в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДНОГО АММИАКА ИЗ ПРИРОДНОГО И ПОПУТНОГО ГАЗА МЕТОДОМ ПАРОКИСЛОРОДНОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ | 2024 |

|

RU2838907C1 |

| Газохимическое производство водорода | 2020 |

|

RU2729790C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| Комплекс по производству, хранению и транспортировке водорода | 2021 |

|

RU2768354C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный - 2500" | 2023 |

|

RU2808330C1 |

Изобретение относится к области получения аммиака из природного газа и воздуха и может быть использован на предприятиях газохимической промышленности. Исходный природный газ очищают от серосодержащих примесей, нагревают и подвергают первичному и вторичному риформингу с последующей конверсией монооксида углерода в углекислый газ, полученный синтез-газ очищают от диоксида углерода, метанируют, проводят адсорбционную осушку и низкотемпературную ректификацию синтез-газа, синтез аммиака, получают сжиженный аммиак, при этом сероочистку обеспечивают каталитической гидроочисткой и химической адсорбцией сероводорода, нагрев технологических сред – смеси исходного природного газа с водородом, смеси природного газа и водяного пара, технологического воздуха, перегрева пара высокого давления – осуществляют за счет дифференциального охлаждения дымовых газов печи первичного риформинга; генерацию пара высокого давления осуществляют за счет тепла синтез-газа вторичного риформинга; технологическая линия выработанного синтез-газа между стадией метанирования синтез-газа и стадией синтеза и конденсации аммиака дополнена стадиями адсорбционной осушки и низкотемпературной ректификации синтез-газа, а стадией синтеза и конденсации аммиака обеспечивают получение сжиженного аммиака; дымовые газы печи первичного риформинга подвергают селективной очистке от оксидов азота с использованием катализаторов на основе оксидов ванадия, титана, вольфрама или алюминия; при этом технологическая линия продублирована аналогичной второй технологической линией и обе технологические линии связаны прямыми и обратными потоками с объектами общезаводского назначения. Технический результат - снижение потребления топливного природного газа за счет перераспределения в системе производства аммиака внутренних энергонасыщенных потоков, снижение экологической нагрузки внешней среды и снижение рисков аварийной остановки производства аммиака. 16 з.п. ф-лы, 1 ил.

1. Способ получения аммиака из природного газа, заключающийся в том, что исходный природный газ по стадиям технологической линии последовательно очищают от серосодержащих примесей каталитической гидроочисткой, нагревают и подвергают первичному риформингу, полученный конвертированный газ подвергают вторичному риформингу с последующей конверсией монооксида углерода в углекислый газ, после которого полученный синтез-газ подвергают очистке от диоксида углерода, затем проводят метанирование очищенного синтез-газа, после чего проводят синтез аммиака, отличающийся тем, что каталитическую гидроочистку дополняют химической адсорбцией образуемого сероводорода, нагрев технологических сред - смеси исходного природного газа с водородом, смеси природного газа и водяного пара, технологического воздуха, перегрева пара высокого давления - осуществляют за счет дифференциального охлаждения дымовых газов печи первичного риформинга; генерацию пара высокого давления осуществляют за счет тепла синтез-газа вторичного риформинга; технологическая линия выработанного синтез-газа между стадией метанирования синтез-газа и стадией синтеза и конденсации аммиака дополнена стадиями адсорбционной осушки и низкотемпературной ректификации синтез-газа, а стадией синтеза и конденсации аммиака обеспечивают получение сжиженного аммиака; дымовые газы печи первичного риформинга подвергают селективной очистке от оксидов азота с использованием катализаторов на основе оксидов ванадия, титана, вольфрама или алюминия; при этом технологическую линию дублируют аналогичной второй технологической линией, и обе технологические линии связывают прямыми и обратными потоками с объектами общезаводского назначения.

2. Способ по п. 1, отличающийся тем, что для осуществления гидроочистки природного газа используют реактор со стационарным слоем катализатора на основе оксидов кобальта и молибдена.

3. Способ по п. 2, отличающийся тем, для химической адсорбции образуемого при гидроочистке сероводорода применяют один или несколько последовательно и/или параллельно установленных аппаратов со стационарным слоем хемосорбента на основе оксида цинка.

4. Способ по п. 1, отличающийся тем, что для осуществления первичного риформинга используют печь парового риформинга с трубным пучком катализатора на основе никеля.

5. Способ по п. 1, отличающийся тем, что для осуществления вторичного риформинга используют реактор со стационарным слоем катализатора на основе Cr, и/или Mn, и/или Fe, и/или Со, и/или Ni, и/или Cu, и/или Zn, и/или Ga, и/или In, и/или Ag, и/или Ti, и/или Y, и/или Zr, и/или La, и/или Са, и/или Sr, и/или Ва, или смесей из двух или трех оксидов данного набора.

6. Способ по п. 1, отличающийся тем, что конверсию монооксида углерода в углекислый газ осуществляют в двух последовательно установленных реакторах высокотемпературной и низкотемпературной конверсии монооксида углерода с промежуточным отводом тепла.

7. Способ по п. 6, отличающийся тем, что для высокотемпературной конверсии монооксида углерода в углекислый газ применяют стационарные слои катализатора на основе Fe/Cr/Cu.

8. Способ по п. 6, отличающийся тем, что для низкотемпературной конверсии монооксида углерода в углекислый газ применяют стационарные слои катализатора на основе Cu/Al/Zn.

9. Способ по п. 1, отличающийся тем, что для метанирования синтез-газа применяют реактор со стационарными слоями катализатора на основе никеля.

10. Способ по п. 1, отличающийся тем, что для синтеза аммиака применяют реактор со стационарными слоями катализатора на основе железа.

11. Способ по п. 1, отличающийся тем, что при осуществлении осушки синтез-газа используют цеолиты типа КА.

12. Способ по п. 1, отличающийся тем, что синтез-газ на стадию низкотемпературной ректификации синтез-газа направляют с мольным соотношением азот:водород, равным 1:2, а на стадию синтеза и конденсации аммиака синтез-газ направляют с мольным соотношением азот:водород, равным 1:3.

13. Способ по пп. 1 и 12, отличающийся тем, что избыточный азот, извлекаемый из осушенного синтез-газа на стадии низкотемпературной ректификации синтез-газа, направляют в качестве газа регенерации на стадию адсорбционной осушки синтез-газа.

14. Способ по пп. 1 и 13, отличающийся тем, что отработанный газ регенерации со стадии адсорбционной осушки синтез-газа направляют в качестве топлива на стадию риформинга природного газа.

15. Способ по п. 1, отличающийся тем, что водородсодержащие сдувки, образуемые на стадии синтеза и конденсации аммиака, формируют потоки водородсодержащих сдувок высокого и низкого давления.

16. Способ по п. 15, отличающийся тем, что водородсодержащие сдувки высокого давления разделяют на три части, первую из которых направляют на стадию сероочистки природного газа, вторую подают на рецикл на стадию метанирования синтез-газа, а третью подают на смешение с водородсодержащими сдувками низкого давления.

17. Способ по п. 15, отличающийся тем, что водородсодержащие сдувки низкого давления используют в качестве безуглеродного топлива на стадии риформинга природного газа.

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АММИАКА И МОЧЕВИНЫ | 2001 |

|

RU2283832C2 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| СПОСОБ СИНТЕЗА АММИАКА, ОТЛИЧАЮЩИЙСЯ НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO В АТМОСФЕРУ | 2018 |

|

RU2759379C2 |

Авторы

Даты

2024-12-24—Публикация

2024-05-29—Подача