сти распределения и формование ее на скорости уплотнения. Его отличие от известных способов заключается в том, что с целью повышения трещиностойкости и качества изделий в процессе приготовления бетонной смеси в нее вводят 0,5-2 % суперпласти- фикатора от массы цемента, а загрузка смеси осуществляется послойно с уплотнением в два этапа, соответственно с окружными скоростями формы, превышающими критическую в 1,3-4 и 5-20 раз..

Недостатками способа являются низкая прочность изделий вследствие малого насыщения дисперсной арматурой; усложнение технологии, заключающееся в послойной укладке смеси в форму и приводящее к увеличению времени и трудоемкости изготовления.

Целью изобретения является повышение прочности и трещиностойкости изделия и упрощение технологии его изготовления.

Указанная цель достигается тем, что в способе изготовления фибробетонных изделий, включающем приготовление фибро- бетонной смеси путем смешения в турбулентном смесителе воды затворения и синтетических волокон с последующим введением цемента, песка и стальных фибр, формование и термовлажностную обработку используют синтетические волокна плотностью 900-1500 кг/м3 в количестве 0,2 - 0,5% от объема изделия и дополнительно вводят пленку перед введением стальных фибр до достижения смесью средней плотности не менее .1300 кг/м3. а формование осуществляют центрифугированием.

Преимущества данного способа заключаются в том, что увеличение прочности и трещиностойкости достигается увеличением содержания стальных армирующих волокон в изделии, изготавливаемом центрифугированием за счет введения пены, обеспечивающей увеличение объема бетонной смеси, которая легко удаляется, в процессе центробежного уплотнения. При этом сепарация стальных фибр в наружную область изделий исключается за счет введения определенного количества синтетических волокон плотностью 900-1500 кг/м . Выполнение процесса загрузки смеси в форму за один прием, а не послойно обеспечивает существенное упрощение технологии изготовления изделия.

Способ осуществляется следующим образом.

8 турбулентный смеситель подается вода, волокна плотностью 900-1500 кг/м3 в количестве 0,2-0.5% от объема изделия, вяжущее, мелкий заполнитель, отдельно приготовленная пена в количестве, обеспечивающем снижение средней плотности смеси до 1300 кг/м3, и стальные фибры. Для получения пены могут быть использованы известные пенообразователи. Приготовленная фибробетонная смесь подается в форму и распределяется в ней на скорости распределения, после чего уплотняется на скорости уплотнения.

0 Пример. По предлагаемому способу изготавливали трубы внутренним диаметром 500 мм, длиной 1000 мм, толщиной стенки 50 мм из фибробетонной смеси. Состав смеси следующий: цемент и пе5 сок в соотношении по массе 1:2. Цемент Пикалевского завода М 400, песок морской МКр 2,56. Водоцементное отношение 0,43. Фибры диаметром 0,3 мм и длиной 30 мм были получены путем резки и профилирова0 ния стальной проволоки по ГОСТ 3282-74.

Волокна-стабилизаторы имели длину 20 мм.

Смесь готовили следующим образом.

В работающий турбулентный смеситель

со скоростью вращения ротора 550 об/мин

5 заливалось необходимое количество воды и загружались волокна-стабилизаторы. Время перемешивания волокон с водой составляло 30-50 с. Затем в смеситель добавлялись остальные компоненты смеси

0 в следующей последовательности: портлан- дцемент, песок, отдельно приготовленная пена и стальные фибры. Общее время перемешивания смеси составляло 4-6 мин. Пену готовили в пеногенераторе из клеекани5 фольного пенообразователя. Среднюю плотность пенобетонной смеси определяли по результатам взвешивания в мерном цилиндре.

Полученную смесь загружали в предва0 рительно покрытую внутри парафином форму. Распределение смеси производилось со .скоростью 20-25 м/с в течение 5-10 мин.

Термовлажностная обработка отформованных изделий производилась в пропароч5 ной камере при температуре изотермической выдержки 80° С.

Испытание труб осуществлялось в возрасте 7 сут внутренним гидростатическим давлением.

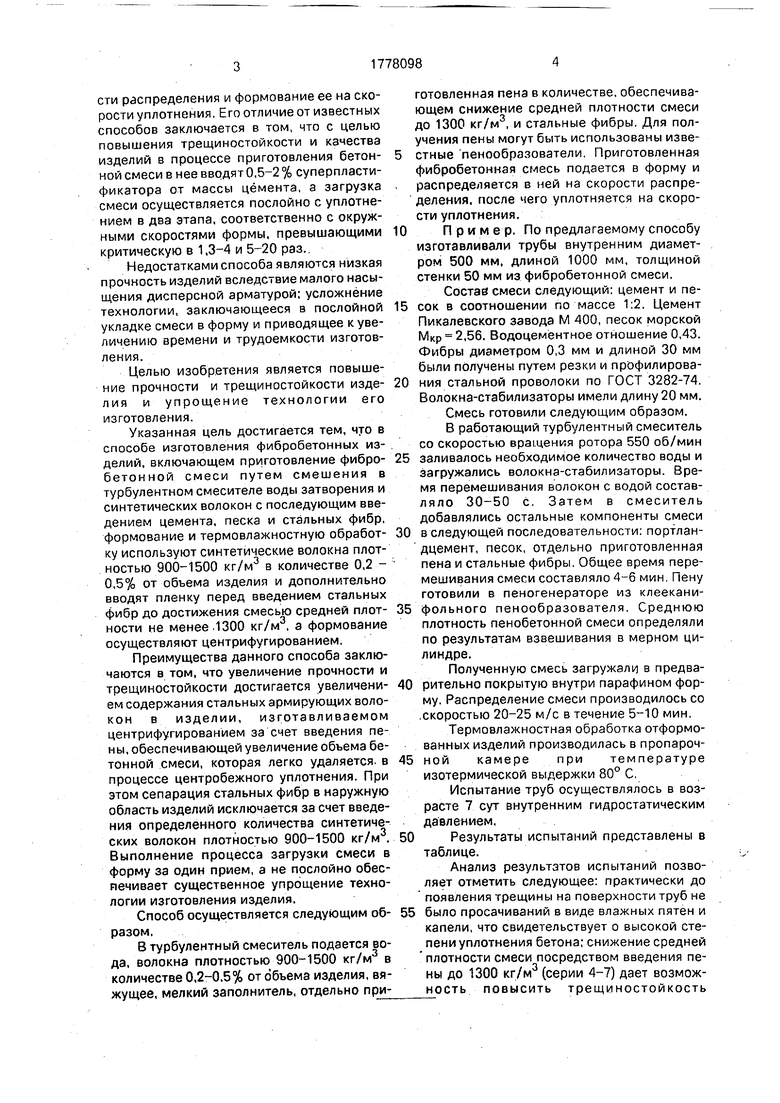

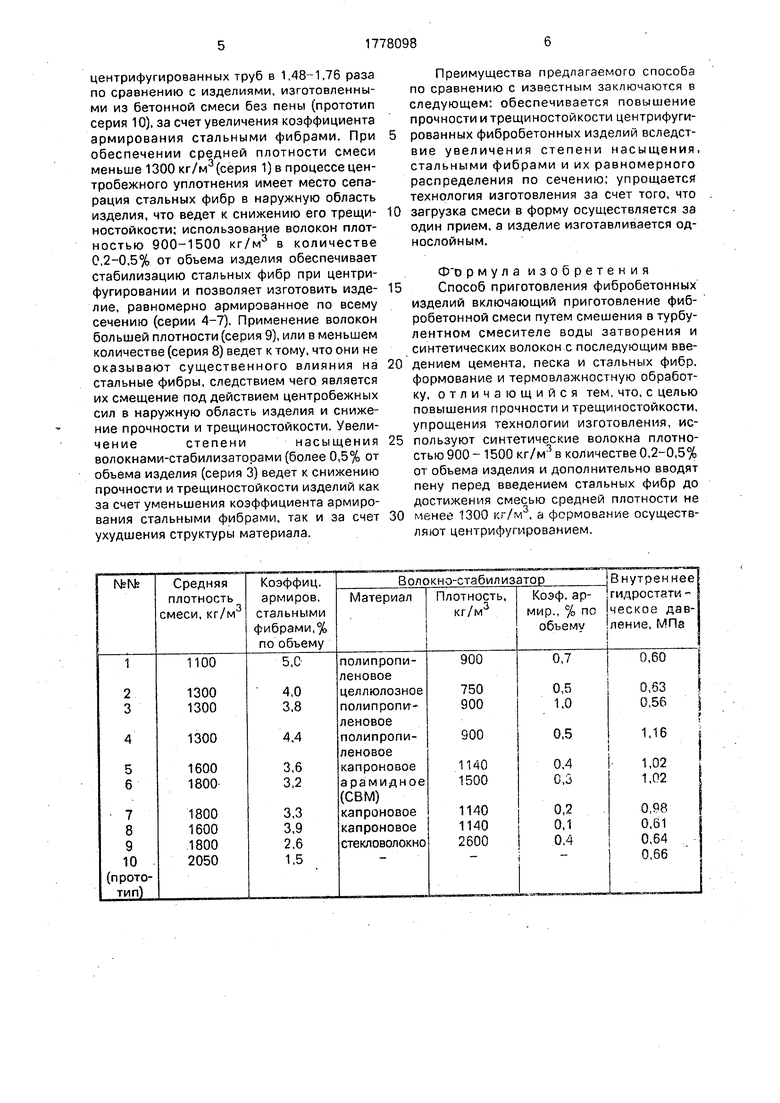

0 Результаты испытаний представлены в таблице.

Анализ результатов испытаний позволяет отметить следующее: практически до появления трещины на поверхности труб не

5 было просачиваний в виде влажных пятен и капели, что свидетельствует о высокой степени уплотнения бетона; снижение средней плотности смеси посредством введения пены до 1300 кг/м3 (серии 4-7) дает возмож- ность повысить трещиностойкость

центрифугированных труб в 1,48-1,76 раза по сравнению с изделиями, изготовленными из бетонной смеси без пены (прототип серия 10), за счет увеличения коэффициента армирования стальными фибрами. При обеспечении средней плотности смеси меньше 1300 кг/м3 (серия 1) в процессе центробежного уплотнения имеет место сепарация стальных фибр в наружную область изделия, что ведет к снижению его трещи- ностойкости; использование волокон плотностью 900-1500 кг/м3 в количестве 0,2-0,5% от объема изделия обеспечивает стабилизацию стальных фибр при центрифугировании и позволяет изготовить изделие, равномерно армированное по всему сечению (серии 4-7). Применение волокон большей плотности (серия 9), или в меньшем количестве (серия 8) ведет к тому, что они не оказывают существенного влияния на стальные фибры, следствием чего является их смещение под действием центробежных сил в наружную область изделия и снижение прочности и трещиностойкости. Увеличениестепенинасыщенияволокнами-стабилизаторами (более 0,5% от объема изделия (серия 3) ведет к снижению прочности и трещиностойкости изделий как за счет уменьшения коэффициента армирования стальными фибрами, так и за счет ухудшения структуры материала.

Преимущества предлагаемого способа по сравнению с известным заключаются в следующем: обеспечивается повышение прочности и трещиностойкости центрифугированных фибробетонных изделий вследствие увеличения степени насыщения, стальными фибрами и их равномерного распределения по сечению; упрощается технология изготовления за счет того, что

загрузка смеси в форму осуществляется за один прием, а изделие изготавливается однослойным.

Ф о рмула изобретения

Способ приготовления фибробетонных изделий включающий приготовление фиб- робетонной смеси путем смешения в турбулентном смесителе воды затворения и синтетических волокон с последующим введением цемента, песка и стальных фибр, формование и термовлажностную обработку, отличающийся тем, что, с целью повышения прочности и трещиностойкости, упрощения технологии изготовления, используют синтетические волокна плотностью 900 - 1500 кг/м3 в количестве 0,2-0,5% от объема изделия и дополнительно вводят пену перед введением стальных фибр до достижения смесью средней плотности не

менее 1300 кг/ад3, а формование осуществляют центрифугированием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ ФИБРОБЕТОН | 2014 |

|

RU2548303C1 |

| Композиционная сырьевая смесь для изготовления фибробетона | 2021 |

|

RU2770375C1 |

| Фибробетонная смесь | 1989 |

|

SU1701673A1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МЕЛКОЗЕРНИСТОГО СТАЛЕФИБРОБЕТОНА НА ОСНОВЕ ОТСЕВА ДРОБЛЕНИЯ КВАРЦИТОПЕСЧАНИКА | 2011 |

|

RU2467972C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОПЕНОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2835345C1 |

Изобретение относится к строительству, может быть использовано при изготовлении фибробетонных изделий и конструкций центрифугированием. Сущность изобретения: состав смеси следующий: цемент и песок в соотношении по массе 1:2, цемент Пикалевского завода М 400, песок морской Мкр 2,56. Водоцементное отношение 0,43. Фибры диаметром 0,3 мм и длиной 30 мм были получены путем резки и профилирования стальной проволоки (ГОСТ 3282-74). Волокна-стабилизаторы имели длину 20 мм. Смесь готовилась следующим образом: в работающий турбулентный смеситель со скоИзобретение относится к строительству и может быть использовано при изготовлении фибробетонных изделий и конструкций. Известен способ изготовления трубчатых элементов из фиброармированной бетонной смеси, включающей ее перемешивание, загрузку в форму и формирование методом центрифугирования с последующей термообработкой, в котором формование осуществляется со скоростью 5,5-7,0 м/с в течение 10-15 мин, после чего скорость вращения увеличивают до 20-25 м/с и продолжают формование 5-10 мин. В результате достигается уменьшение трудоростью вращения ротора 550 об/мин заливалось необходимое количество воды и загружались волокна-стабилизаторы, время перемешивания волокон с водой составляло 30-50 с. Затем в смеситель добавлялись остальные компоненты смеси в следующей последовательности: портландцемент, песок, отдельно приготовленная пена и стальные фибры. Общее время перемешивания смеси составляло 4-6 мин. Пену готовили в пено- генераторе из клееканифольного пенообра . Среднюю плотность пенобетонной смеси определяли по результатам перемешивания в мерном цилиндре. Полученную смесь загружали в предварительно покрытую внутри парафином форму. Распределение смеси производилось со скоростью 5,5-7,0 м/с в течение 10-15 мин, последующее уплотнение осуществлялось со скоростью 20-25 м/с в течение 5-10 мин. Термовлажностная обработка отформованных изделий производилась в пропарочной камере при температуре изотермической выдержки 80° С. 1 табл. (Л С емкости и повышение прочности трубчатых элементов за счет равномерного распределения армирующих волокон по сечению. Недостатками способа являются низкая прочность изделий вследствие насыщения дисперсными волокнами; увеличение жесткости бетонной смеси за счет введения фибр, затрудняющее ее распределение в форме и приводящее к ухудшению однородности армирования. Наиболее близким к предлагаемому является способ изготовления изделий, включающий подачу бетонной смеси с армирующими волокнами в форму на скороvj vi 00 ю о 00

| Способ приготовления сталефибробетона | 1984 |

|

SU1203065A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-30—Публикация

1990-07-05—Подача