Изобретение относится к способу и устройству для производства зернового дистиллята.

Известен способ получения дистиллятов для производства крепких напитков (коньяк, кальвадос, бренди, виски и другие), в котором проводят раздельную от дрожжевых осадков перегонку спирта из спиртосодержащей жидкости с фракционированием на головную, среднюю и хвостовую фракции. Перегонку дрожжевых осадков осуществляют острым паром без фракционирования, при поддержании продолжительности перегонки 15-25 минут и крепости перегоняемого спирта 72-74% об. Перед перегонкой дрожжевых осадков проводят снижение в них величины рН до 1,8-2,3, затем обрабатывают острым паром и гомогенизируют 1-2 часа. Полученный от перегонки дрожжевых осадков спирт смешивают с головной и хвостовой фракциями спиртосодержащей жидкости до получения крепости в смеси 23-28% об., при этом соотношение головной и хвостовой фракций в смеси составляет 1:10-20, после чего смесь обрабатывают теплом при температуре 65-80°С, выдерживают при этой температуре 18-24 часа и подвергают фракционированной перегонке с выделением головной, хвостовой и средней фракций спирта, последнюю из которых добавляют в количестве 10-20% к объему средней фракции спирта из спиртосодержащей жидкости. В качестве спиртосодержащей жидкости используют виноградные или яблочные виноматериалы или сброженный диффузионный сок виноградных выжимок или зерновую бражку. Снижение величины рН дрожжевых осадков осуществляют для виноградных выжимок путем добавления виноматериалов пасынкового винограда или гипсованием - добавлением сернокислого кальция, для яблочных виноматериалов - путем добавления виноматериалов дикорастущих яблок, а для зерновой бражки - путем добавления уксусной кислоты [Способ производства дистиллята: Пат. 2421509 Россия, МПК C12G 3/12 (2006.01). Эффект-91, Аванесьянц Р.В., Агеева Н.М., Аванесьянц Р.А., Кокорина К.В., Шаззо А.Ю. №2010105627/10; заявл. 16.02.2010; опубл. 20.06.2011].

Недостатками данного способа являются многостадийность и сложность процесса, повышенные потери этилового спирта. Также недостатком решения является невозможность моделировать качество получаемого продукта (регулировать содержание примесей от низкого до высокого).

Известен способ получения дистиллята для производства крепких напитков, в котором смешивают головную и хвостовую фракции, к полученной смеси добавляют дрожжи в количестве 8-20%, после чего перемешивают 2-4 раза в сутки до получения однородной смеси и выдерживают до осветления. Осветленную часть смеси отделяют от дрожжевого осадка, разбавляют ее водой до крепости 5-7% об. и выдерживают 24-72 часа. После выдержки осветленную часть смеси смешивают с виноградным суслом или яблочным соком, или диффузионным соком виноградных выжимок, находящихся в начальной стадии брожения до достижения сахаристости в смеси 3-5%. Вносят в нее мочевину из расчета 100-200 мг на 1 литр смеси, сбраживают до полного выбраживания сахара. Сброженную смесь нагревают до 70-85°С, оставляют на самоостывание до нормальной температуры и осветление, отделяют от дрожжевого осадка и подвергают фракционированной перегонке [Способ производства дистиллята: Пат. 2421510 Россия, МПК C12G 3/12 (2006.01). Эффект-91, Аванесьянц Р.В., Агеева Н.М., Аванесьянц Р.А., Блягоз А.Р. №2010118308/10; заявл. 05.05.2010; опубл. 20.06.2011].

Данный способ относится только к перегонке виноматериалов или спирта-сырца и не учитывает особенностей процесса при получении дистиллята из зернового сырья. Также недостатком решения является невозможность моделировать качество получаемого продукта (регулировать содержание примесей от низкого до высокого).

Известен способ получения дистиллята из зернового сырья, в качестве которого используют отдельные виды зерна, зерносмесь и смесь, состоящую из зерна и солода (солодов), включающий измельчение сырья, смешивание помола с водой при температуре не выше 55°С и гидромодуле 1:2,5 - 1:3,5, разваривание замеса при температуре 120-150°С в течение от 15 мин до 2 часов, охлаждение разваренной массы до температуры 52-63°С, осахаривание растворенного крахмала ферментами солода или микробиологическими ферментными препаратами амилолитического, геммицеллюлазного и протеолитического действия, сбраживание при температуре 28-30°С в течение 72-120 часов, двукратную дистилляцию сброженного сусла в аппарате периодического действия с получением на первой стадии спирта-сырца крепостью 21-25% об., на второй его фракционирование на головную, среднюю (зерновой дистиллят) и хвостовую фракции [Макаров С.Ю. Основы технологии виски. - М.: ПРОБЕЛ. - 2000, 2011. - 196 с.].

Под сброженным суслом в настоящем изобретении понимают продукт, полученный в результате сбраживания осахаренного сусла, полученного при переработке зернового сырья.

Под зерновым дистиллятом или дистиллятом из зернового сырья в настоящем изобретении понимают среднюю фракцию или «сердце» погона (по ближайшему аналогу), выделенную после отделения головной и хвостовой фракции при дистилляции сброженного сусла (спирта-сырца).

Недостатками данного способа являются большие энергозатраты, низкий выход дистиллята и его пониженные качественные характеристики. Также недостатком решения является невозможность моделировать качество получаемого продукта (регулировать содержание примесей от низкого до высокого).

В части способа и установки для получения ректификованного спирта известен способ получения ректификованного спирта и установка для его получения, раскрытые в книге ЛИХТЕНБЕРГА Л.А. «Производство спирта из зерна». М.: ПИЩЕПРОМИЗДАТ, 2006, с. 107-109.

Известное решение не позволяет получать на выходе брагоректификационной установке одновременно разные продукты - ректификованный спирт и зерновой дистиллят. Кроме того, для повышения качества ректификованного спирта нужны дополнительные колонны.

Наиболее близким аналогом настоящего изобретения является способ производства дистиллята из зернового сырья (RU 2557397, опубл.: 20.07.2015), включающий измельчение сырья, смешивание помола с водой, внесение ферментных препаратов: амилолитических разжижающего действия с мезофильной амилазой, гемицеллюлазного действия с целлюлазой, ксиланазой, глюконазой, протеолитического действия с эндопротеиназой, выдержку полученного замеса при температуре 40-45°С в течение 25-30 минут с дальнейшими выдержками при температуре 50-55°С в течение 1 часа, при температуре 60-65°С в течение 1 часа, при температуре 70-75°С в течение 40-50 минут и температуре 75-80°С в течение 5-10 минут, охлаждение, внесение ферментных препаратов осахаривающего действия, осахаривание, сбраживание осахаренного сусла с использованием сухих спиртовых дрожжей, вносимых в сусло в количестве 100-120 мг/100 см3 сусла, последующую выдержку сброженного сусла при температуре 2-4°С в течение 2-3 суток, однократную дистилляцию с получением зернового дистиллята.

Недостатком прототипа является невозможность моделировать качество получаемого продукта (регулировать содержание примесей от низкого до высокого).

Задачей изобретения является устранение недостатков известных решений.

Техническим результатом изобретения является возможность получать на выходе брагоректификационной установки одновременно разные продукты - ректификованный спирт и зерновой дистиллят. Кроме того, повышается качество ректификованного спирта без использования дополнительных колонн, при сокращении процента отходов производства.

Указанный технический результат достигается за счет того, что заявлен способ получения зернового дистиллята и ректификованного спирта, характеризующийся тем, что предусматривает смешивание сырья с водой, внесение ферментных препаратов или солода, подогрев замеса, сбраживание и перегонку бражки в брагоректификационной установке, включающей обогреваемые паром бражную, эпюрационную и две ректификационные колонны, одна из которых предназначена для производства ректификованного спирта, а вторая - дополнительная - для производства зернового дистиллята, при этом бражку через подогреватель подают на питание бражной колонны, где ее освобождают от паров спирта, которые вместе с сопутствующими спирту примесями конденсируют в подогревателе бражки и конденсаторе с получением бражного дистиллята, который направляют на питание эпюрационной и дополнительной ректификационной колонн, при этом распределение потоков бражного дистиллята осуществляют в зависимости от требуемой производительности установки по ректификованному спирту и зерновому дистилляту, в эпюрационной колонне спирт освобождают от легколетучих примесей, которые выводят в виде фракции головной этилового спирта из конденсатора эпюрационной колонны, а полученный при этом эпюрат подают на питание ректификационной колонны, где осуществляют концентрирование спирта, путем освобождения его от оставшихся легколетучих примесей, концентрирование которых осуществляют вверху ректификационной колонны и через конденсатор в количестве 1,0-1,5% от условного спирта возвращают в эпюрационную колонну для повторного концентрирования и от тяжелолетучих примесей, которые концентрируют в нижней части ректификационной колонны и выводят в виде сивушной фракции, отбор ректификованного спирта осуществляют с 5 по 9 тарелку ректификационной колонны, считая сверху, и направляют в сборник ректификованного спирта, при этом питание дополнительной ректификационной колонны осуществляют также погонами фракции головной этилового спирта из конденсатора эпюрационной колонны в количестве 3-15% от условного спирта и сивушной фракцией из нижней части ректификационной колонны в количестве 0,5-5% от условного спирта, при этом сконцентрированные вверху дополнительной ректификационной колонны легколетучие примеси в количестве 0,5-1,5% от условного спирта выводят в сборник в виде фракции головной этилового спирта через конденсатор, тяжелолетучие примеси из нижней части дополнительной ректификационной колонны отводят в сборник в виде сивушной фракции, в количестве 0,1-0,3% от условного спирта, а зерновой дистиллят отбирают с 9 по 11 тарелку дополнительной ректификационной колонны, считая сверху, и направляют в сборник зернового дистиллята.

Установка для получения зернового дистиллята и ректификованного спирта, характеризующаяся тем, что представляет собой брагоректификационную установку, содержащую бражную, эпюрационную и две ректификационные колонны: одна из которых предназначена для производства ректификованного спирта, вторая - дополнительная для производства зернового дистиллята и теплообменную аппаратуру в виде подогревателя бражки, дефлегматоров и конденсаторов, при этом дополнительная ректификационная колонна установлена таким образом, что ее питание обеспечено бражным дистиллятом из бражной колонны, погонами фракции головной этилового спирта из конденсатора эпюрационной колонны и сивушной фракцией из нижней части ректификационной колонны, каждая из колонн имеет патрубок для ввода пара, бражная колонна имеет канал для ввода бражки, соединенный со входом подогревателя, конденсаторы и дефлегматоры колонн соединены последовательно с возможностью охлаждения холодной водой через соответствующие входы и выходы, при этом установка имеет регулирующие клапаны для распределения потоков бражного дистиллята между эпюрационной и дополнительной ректификационной колоннами, ректификационная колонна оснащена патрубками отбора готового ректификованного спирта с 5 по 9 тарелку, считая сверху, и патрубками отбора компонента сивушного масла и вывода лютерной воды из колонны на утилизацию, дополнительная ректификационная колонна оснащена патрубками отбора готового зернового дистиллята с 9 по 11 тарелку, считая сверху, и имеет канал вывода фракции головной этилового спирта из конденсатора колонны и канал вывода сивушной фракции.

Изобретение поясняется схемой установки, показанной на чертеже.

Осуществление изобретения

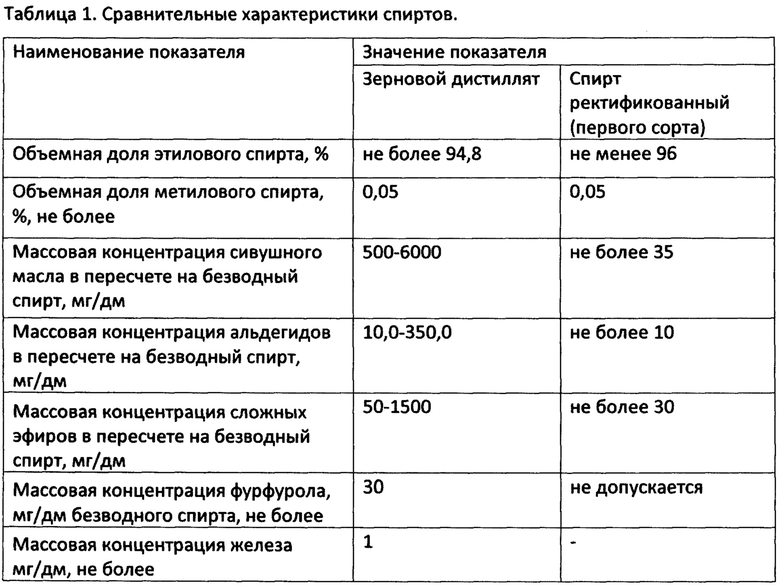

Традиционно зерновые дистилляты производят из бражек путем простой или многократной дистилляции или на дистилляционных аппаратах непрерывного действия. Ректификованный спирт также производят из зерновых бражек, как правило, на брагоректификационных установках непрерывного действия. Ректификованный спирт от зерновых дистиллятов отличается более высокой степенью очистки и меньшим содержанием сопутствующих спирту примесей. Сравнительные характеристики ректификованного спирта и зернового дистиллята приведены в таблице 1.

В процессе брагоректификации образуются полупродукты (фракция головная этилового спирта (ФГЭС) или концентрат головной фракции и сивушная фракция), которые выводятся из системы и подлежат утилизации. В штатном режиме на современных брагоректификационных установках отбирают 2,5-3,5% фракции головной этилового спирта (ФГЭС) и 0,4-0,6% сивушной фракции, что, как правило, обеспечивает требуемое качество ректификованного спирта. Большее количество отбора этих компонент улучшает качество спирта, но уменьшает выход готовой продукции и увеличивает себестоимость спирта. Перерабатывая эти фракции в зерновой дистиллят, можно, с одной стороны, повысить качество ректификованного спирта без использования дополнительных колонн, с другой стороны, производить еще один востребованный продукт. При этом процент отходов производства сократится: фракции головной этилового спирта (ФГЭС) до 0,5-1,5%, сивушной фракции до 0,1-0,2%.

Установка для производства спирта ректификата и зернового дистиллята из полупродуктов ректификации реализована в виде брагоректификационной установки, состоящей из бражной 1, эпюрационной 6, ректификационной 7 и дополнительной ректификационной (или сивушной) 11 колонн, а также теплообменной аппаратуры (подогревателя бражки 2, дефлегматоров 9, 12, конденсаторов 3, 10, 13) и регулирующих клапанов 4, 5. Теплообменная аппаратура эпюрационной колонны на схеме не показана.

Работает установка следующим образом.

Бражка через подогреватель 2 подается на питание бражной колонны 1, где она освобождается от паров спирта, которые конденсируются в подогревателе бражки 2 и конденсаторе 3 вместе с сопутствующими спирту примесями и направляются на питание эпюрационной колонны 6 в виде бражного дистиллята. Барда (бражка, освобожденная от спирта) выводится из низа бражной колонны для утилизации. В эпюрационной колонне 6 спирт освобождается от легколетучих примесей, которые выводятся в виде фракции головной этилового спирта (ФГЭС) через конденсатор 10 из эпюрационной колонны 6 в количестве 5-15% от условного спирта и направляются на питание дополнительной ректификационной колонны 11. Спирт, очищенный от легколетучих примесей, в виде эпюрата подается на питание ректификационной колонны 7. В ректификационной колонне 7 спирт концентрируется (освобождается от воды), освобождается от тяжелолетучих примесей и от оставшихся легколетучих примесей. Легколетучие примеси концентрируются вверху ректификационной колонны 7 и через конденсатор 10 в количестве 1,0-3,5% от условного спирта, возвращаются в эпюрационную колонну 6 для повторного концентрирования. Тяжелолетучие примеси концентрируются в нижней части колонны и отводятся в виде сивушной фракции, в количестве 0,5-5% от условного спирта на питание дополнительной ректификационной колонны 11. Вода в виде лютера отводится из низа ректификационной колонны 7 и направляется на утилизацию. Отбор ректификованного спирта осуществляют с 5 по 9 тарелку ректификационной колонны 7, считая сверху, и направляется в сборник ректификованного спирта 8. Ректификационная колонна 11 (или сивушная колонна) питается спиртом из эпюрационной колонны 6, обогащенным легколетучими примесями и из ректификационной колонны 7, спиртом, обогащенным тяжелолетучими примесями. Также на питание этой колонны может направляться бражной дистиллят с бражной колонны 1 через регулирующий клапан 4. Регулирующие клапаны 4 и 5 позволяют распределять потоки бражного дистиллята между эпюрационной колонной 6 и ректификационной колонной 11 в зависимости от требуемой производительности установки по ректификованному спирту и зерновому дистилляту.

Работает ректификационная колонна 11 аналогично ректификационной колонне 7. Сконцентрированные вверху колонны легколетучие примеси выводятся в виде фракции головной этилового спирта (ФГЭС) через конденсатор 13 в количестве 0,5-1,5% от условного спирта, в сборник 14. Тяжелолетучие примеси из нижней части колонны отводятся в виде сивушной фракции, в количестве 0,1-0,3% от условного спирта, в сборник 16. Вода, в виде лютера, отводится из низа ректификационной колонны 11 и направляется на утилизацию. Зерновой дистиллят отбирают с 9 по 11 тарелку ректификационной колонны 11, считая сверху, и направляют в сборник зернового дистиллята 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2672499C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2005 |

|

RU2268303C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2000 |

|

RU2172201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409674C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409676C1 |

| СПОСОБ ПОДАЧИ ТЕПЛОВЫХ ПОТОКОВ ПРИ ПОЛУЧЕНИИ РЕКТИФИКОВАННОГО СПИРТА В БРАГОРЕКТИФИКАЦИОННОЙ УСТАНОВКЕ (ВАРИАНТЫ) | 2007 |

|

RU2361909C2 |

| Установка для производства ректификованного спирта | 1980 |

|

SU912750A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2013 |

|

RU2540009C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1998 |

|

RU2143305C1 |

Способ предусматривает сбраживание и перегонку бражки в брагоректификационной установке, включающей бражную, эпюрационную и две ректификационные колонны, одна из которых предназначена для производства ректификованного спирта, а вторая - дополнительная - для производства зернового дистиллята. Бражной дистиллят направляют на питание эпюрационной и дополнительной ректификационной колонн. В эпюрационной колонне спирт освобождают от легколетучих примесей, которые выводят в виде фракции головной этилового спирта из конденсатора эпюрационной колонны, а полученный при этом эпюрат подают на питание ректификационной колонны. В ректификационной колонне осуществляют концентрирование спирта путем освобождения его от оставшихся легколетучих примесей, концентрирование которых осуществляют вверху колонны, и через конденсатор в количестве 1,0-1,5% от условного спирта возвращают в эпюрационную колонну. Отбор ректификованного спирта осуществляют с 5 по 9 тарелку ректификационной колонны, считая сверху. Питание дополнительной ректификационной колонны осуществляют также погонами фракции головной этилового спирта из конденсатора эпюрационной колонны в количестве 3-15% от условного спирта и сивушной фракцией из нижней части ректификационной колонны в количестве 0,5-5% от условного спирта. Сконцентрированные вверху дополнительной ректификационной колонны легколетучие примеси в количестве 0,5-1,5% от условного спирта выводят в сборник в виде фракции головной этилового спирта. Сивушную фракцию из нижней части дополнительной ректификационной колонны отводят в сборник в количестве 0,1-0,3% от условного спирта, а зерновой дистиллят отбирают с 9 по 11 тарелку дополнительной ректификационной колонны, считая сверху. Установка для получения зернового дистиллята и ректификованного спирта содержит бражную, эпюрационную и две ректификационные колонны: одна из которых предназначена для производства ректификованного спирта, вторая – дополнительная - для производства зернового дистиллята и теплообменную аппаратуру. Дополнительная ректификационная колонна установлена таким образом, что ее питание обеспечено бражным дистиллятом из бражной колонны, погонами фракции головной этилового спирта из конденсатора эпюрационной колонны и сивушной фракцией из нижней части ректификационной колонны. Изобретения позволяют получать одновременно разные продукты - ректификованный спирт и зерновой дистиллят, а также повысить качество ректификованного спирта без использования дополнительных колонн, и сократить отходы производства. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ получения зернового дистиллята и ректификованного спирта, характеризующийся тем, что предусматривает смешивание сырья с водой, внесение ферментных препаратов или солода, подогрев замеса, сбраживание и перегонку бражки в брагоректификационной установке, включающей обогреваемые паром бражную, эпюрационную и две ректификационные колонны, одна из которых предназначена для производства ректификованного спирта, а вторая - дополнительная - для производства зернового дистиллята, при этом бражку через подогреватель подают на питание бражной колонны, где ее освобождают от паров спирта, которые вместе с сопутствующими спирту примесями конденсируют в подогревателе бражки и конденсаторе с получением бражного дистиллята, который направляют на питание эпюрационной и дополнительной ректификационной колонн, при этом распределение потоков бражного дистиллята осуществляют в зависимости от требуемой производительности установки по ректификованному спирту и зерновому дистилляту, в эпюрационной колонне спирт освобождают от легколетучих примесей, которые выводят в виде фракции головной этилового спирта из конденсатора эпюрационной колонны, а полученный при этом эпюрат подают на питание ректификационной колонны, где осуществляют концентрирование спирта, путем освобождения его от оставшихся легколетучих примесей, концентрирование которых осуществляют вверху ректификационной колонны и через конденсатор в количестве 1,0-1,5% от условного спирта возвращают в эпюрационную колонну для повторного концентрирования и от тяжелолетучих примесей, которые концентрируют в нижней части ректификационной колонны и выводят в виде сивушной фракции, отбор ректификованного спирта осуществляют с 5 по 9 тарелку ректификационной колонны, считая сверху, и направляют в сборник ректификованного спирта, при этом питание дополнительной ректификационной колонны осуществляют также погонами фракции головной этилового спирта из конденсатора эпюрационной колонны в количестве 3-15% от условного спирта и сивушной фракцией из нижней части ректификационной колонны в количестве 0,5-5% от условного спирта, при этом сконцентрированные вверху дополнительной ректификационной колонны легколетучие примеси в количестве 0,5-1,5% от условного спирта выводят в сборник в виде фракции головной этилового спирта через конденсатор, тяжелолетучие примеси из нижней части дополнительной ректификационной колонны отводят в сборник в виде сивушной фракции, в количестве 0,1-0,3% от условного спирта, а зерновой дистиллят отбирают с 9 по 11 тарелку дополнительной ректификационной колонны, считая сверху, и направляют в сборник зернового дистиллята.

2. Установка для получения зернового дистиллята и ректификованного спирта, характеризующаяся тем, что представляет собой брагоректификационную установку, содержащую бражную, эпюрационную и две ректификационные колонны: одна из которых предназначена для производства ректификованного спирта, вторая - дополнительная для производства зернового дистиллята и теплообменную аппаратуру в виде подогревателя бражки, дефлегматоров и конденсаторов, при этом дополнительная ректификационная колонна установлена таким образом, что ее питание обеспечено бражным дистиллятом из бражной колонны, погонами фракции головной этилового спирта из конденсатора эпюрационной колонны и сивушной фракцией из нижней части ректификационной колонны, каждая из колонн имеет патрубок для ввода пара, бражная колонна имеет канал для ввода бражки, соединенный со входом подогревателя, конденсаторы и дефлегматоры колонн соединены последовательно с возможностью охлаждения холодной водой через соответствующие входы и выходы, при этом установка имеет регулирующие клапаны для распределения потоков бражного дистиллята между эпюрационной и дополнительной ректификационной колоннами, ректификационная колонна оснащена патрубками отбора готового ректификованного спирта с 5 по 9 тарелку, считая сверху, и патрубками отбора компонента сивушного масла и вывода лютерной воды из колонны на утилизацию, дополнительная ректификационная колонна оснащена патрубками отбора готового зернового дистиллята с 9 по 11 тарелку, считая сверху, и имеет канал вывода фракции головной этилового спирта из конденсатора колонны и канал вывода сивушной фракции.

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2014 |

|

RU2557397C1 |

| ЛИХТЕНБЕРГ Л.А | |||

| "Производство спирта из зерна" | |||

| М., ПИЩЕПРОМИЗДАТ, 2006, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Устройство для образования основы валяной обуви | 1949 |

|

SU96336A1 |

Авторы

Даты

2018-07-26—Публикация

2016-08-08—Подача