Изобретение относится к спиртовой промышленности, в частности к способам получения ректификованного спирта.

Известен способ получения ректификованного спирта, предусматривающий вываривание этилового спирта из бражки в брагоэпюрационной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушки, выделение примесей из бражного дистиллята в эпюрационной колонне с подачей горячей воды в среднюю зону ее концентрационной части и отбором боковой фракции из зоны гидроселекции, которую совместно с фракциями сивушного масла и сивушного спирта из спиртовой колонны ректификуют в сивушной колонне (В.Л. Яровенко, Б.А. Устинников, Ю.П. Богданов, С.И. Громов. Справочник по производству спирта. Сырье, технология и технохимконтроль.- М.: Легкая и пищевая промышленность, 1981, с. 138).

Однако этот способ не обеспечивает возможность повышения качества ректификованного спирта, так как в процессе эпюрации имеет место неполное выделение метанола, компонентов сивушного масла и других промежуточных примесей. Указанные примеси переходят с эпюратом в спиртовую колонну и частично попадают в конечный продукт, снижая его качество.

Наиболее близким к предлагаемому является способ получения ректификованного спирта, предусматривающий очистку бражного дистиллята от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне с применением гидроселекции, рактификации эпюрата в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, разгонки головных фракций этилового спирта в разгонной колонне с подачей горячей воды в среднюю зону ее выварной части, отбором концентрата головной фракции (КГФ) из конденсатора, концентрата пропиловых спиртов (КПС) из жидкой фазы тарелки над вводом горячей воды и водно-спиртовой жидкости из куба с возвратом ее в бражку (В.М.Перелыгин. Способ получения ректификованного спирта. Патент РФ N 2086283 по заявке N 95120606 от 18.12.1995 г., В 01 D 3/00).

Однако этот способ не обеспечивает глубокой очистки спирта от н.пропилового спирта и других компонентов сивушного масла, что ограничивает возможность повышения качества ректификованного спирта.

Задачей изобретения является получение ректификованного спирта повышенного качества. Указанная задача достигается тем, что наряду с вывариванием этилового спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очисткой бражного дистиллята от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне с применением гидроселекции, ректификацией эпюрата в спиртовой колонне с отбором фракции сивушного масла, сивушного спирта и непастеризованного спирта, разгонной головных фракций этилового спирта в разгонной колонне с подачей горячей воды в среднюю зону ее выварной части, отбором концентрата головной фракции из конденсатора, концентрата пропиловых спиртов из жидкой фазы тарелки над вводом горячей воды и водно-спиртовой жидкости из куба с возвратом ее в бражку, согласно предлагаемому способу этиловый спирт очищают в дополнительной ректификационной колонне, которую питают паром и его конденсатом из бражного подогревателя и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушки, выводят из конденсатора этой колонны головную фракцию и направляют на тарелку питания разгонной колонны, отирают фракцию сивушного масла из паровой фазы 5-11-й тарелок выварной части дополнительной колонны, а из верхней зоны этой колонны выводят бражной дистиллят, которым питают эпюрационную колонну.

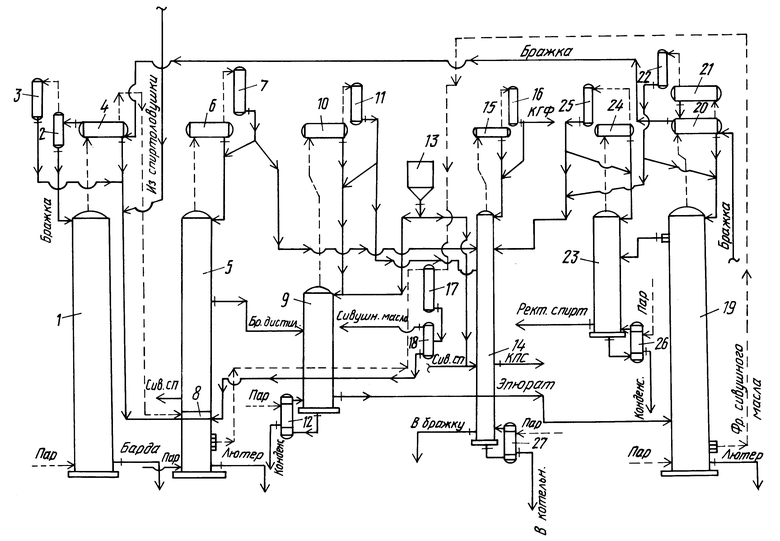

На чертеже представлена технологическая схема брагоректификации, поясняющая предлагаемый способ.

Исходную бражку нагревают в бражных подогревателях 20 и 4 до 80-85oC и подают в сепаратор 2, где из нее выделяют диоксид углерода, содержащий пары летучих веществ бражки. Диоксид углерода очищают конденсацией паров в конденсаторе 3 и выводят из брагоректификационной установки, а образовавшийся конденсат, содержащий значительные количества метанола, сложных эфиров, альдегидов, сивушного масла и других примесей, направляют на питательную тарелку дополнительной ректификационной колонны 5. Отсепарированную бражку подают на верхнюю тарелку бражной колонны 1, где из нее вываривают этиловый спирт и летучие примеси. Пар с верхней тарелки бражной колонны 1 направляют в бражной подогреватель 4, в котором за счет передачи тепла бражке происходит частичная конденсация пара.

Образовавшийся конденсат совместно с фракциями из конденсатора 3 и спиртоловушки подают на тарелку питания дополнительной ректификационной колонны 5, а несконденсировавшийся в бражном подогревателе 4 пар вводят в полую вставку 8, установленную над питательной тарелкой колонны 5. Выварную часть колонны 5 обогревают острым паром, подаваемым в ее куб. Из паровой фазы нижних 5-11-й тарелок этой колонны выводят фракцию сивушного масла, которую совместно с фракцией сивушного масла из спиртовой колонны 19 направляют в конденсатор 17, жидкость из которого подают в сивухопромыватель 18, из которого отбирают сивушное масло, а промывные воды возвращают на питательную тарелку колонны 5. На верхних тарелках колонны 5 и в ее дефлегматоре 6 концентрируют метанол и головные примеси, которые отбирают в виде головной фракции из конденсатора 7 и направляют на питательную тарелку разгонной колонны 14. Из жидкой фазы нижней тарелки зоны пастеризации спирта в колонне 5 отбирают бражной дистиллят, очищенный от метанола, головных примесей, сивушного масла и других промежуточных примесей, и направляют на тарелку питания эпюрационной колонны 9 с дефлегматором 10, конденсатором 11 и кипятильником 12. На верхнюю тарелку колонны 9 подают горячую воду в таком количестве, чтобы концентрация спирта в эпюрате составляла 16-22% об. Это обеспечивает сильное увеличение коэффициентов испарения всех примесей этилового спирта. Компоненты сивушного масла и другие промежуточные примеси приобретают головной характер на всех тарелках колонны 9. Поэтому в колонне 9 осуществляют глубокую очистку спирта от головных примесей, сивушного масла и других промежуточных примесей, которые отбирают с фракцией из конденсатора 11 и направляют в разгонную колонну 14. Из куба колонны 9 выводят эпюрат, которым питают спиртовую колонну 19 с дефлегматором, имеющим бражную 20 и водяную 21 секции, и конденсатором 22. В колонне 19 осуществляют концентрирование эпюрата и окончательную очистку спирта от сопутствующих примесей. Из паровой фазы нижних 5-11-й тарелок колонны 19 отбирают фракцию сивушного масла и направляют в конденсатор 17. Из конденсатора 22 выводят фракцию непастеризованного спирта и направляют на тарелку питания разгонной колонны 14. Из жидкой фазы верхних тарелок укрепляющей части колонны 19 отбирают ректификованный спирт и направляют на тарелку питания метанольной колонны 23 с дефлегматором 24, конденсатором 25 и кипятильником 26. Колонна 23 предназначена для глубокой очистки спирта от метанола и головных примесей, которые отбирают с метанольной фракцией из конденсатора 25 и подают на тарелку питания разгонной колонны 14 с дефлегматором 15, конденсатором 16 и кипятильником 27. Колонна 14 имеет три питательныe тарелки, на верхнюю из которых подают фракции из конденсаторов 7, 22, 25, на нижнюю тарелку питания вводят горячую воду и фракцию сивушного спирта из колонны 5, а на среднюю питательную тарелку подают фракцию из конденсатора 11. Подача горячей воды в нижнюю зону выварной части колонны 14 обеспечивает вываривание из спирта пропиловых спиртов и других промежуточных примесей, которые концентрируют в жидкой фазе тарелки над вводом гидроселекционной воды и отбирают в виде концентрата пропиловых спиртов. В верхней зоне колонны 14 вываривают из спирта метанол и головные примеси, концентрируют их в концентрационной части колонны 14, ее дефлегматоре 15 и отбирают из конденсатора 16 в виде концентрата головной фракции. Из куба колонны 14 выводят очищенную от примесей водно-спиртовую жидкость и возвращают в бражку.

По известному способу получают бражной дистиллят, лишь незначительно очищенный от сопутствующих примесей отбором фракций из конденсатора сепаратора диоксида углерода и спиртоловушки.

По прелагаемому способу получают бражкой дистиллят, глубоко очищенный от сивушного масла отбором его из паровой фазы 5-11-й тарелок выварной части дополнительной ректификационной колонны 5 и фракции сивушного спирта из жидкой фазы 18-24-й тарелок ее укрепляющей части. Кроме того, бражной дистиллят эффективно очищают от метанола и головных примесей отбором головной фракции из конденсатора 7. Это позволяет получать ректификованный спирт более высокого качества по сравнению с известным способом.

По известному способу на тарелку питания эпюрационной колонны поступает бражной дистиллят с концентрацией спирта около 50 об.%.

По предлагаемому способу концентрация спирта в бражном дистилляте превышает 96% об, что позволяет увеличить подачу горячей воды на верхнюю тарелку эпюрашюнной колонны, получить эпюрат с более низким остаточным содержанием головных смесей, сивушного масла и других промежуточных примесей и повысить качество конечного продукта по (равнению с известным способом.

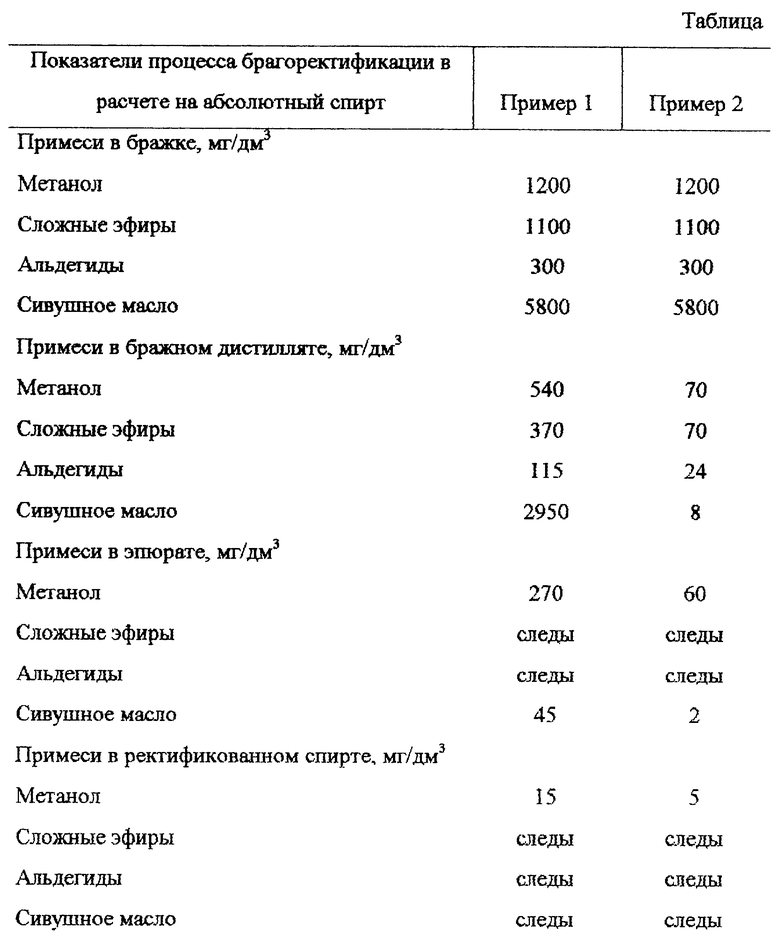

Сравнительные показатели процесса получения ректификованного спирта согласно прототипу и предлагаемому способу отражены в примерах 1,2 и представлены в таблице.

Пример 1. Ректификованный спирт получают согласно прототипу.

Пример 2. Ректификованный спирт получают по предлагаемому способу.

Как слезет из приведенных примеров, предлагаемый способ позволяет получать ректификованный спирт лучшего качества по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1999 |

|

RU2145250C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2000 |

|

RU2172201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2005 |

|

RU2300570C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1997 |

|

RU2108839C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2005 |

|

RU2300568C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1999 |

|

RU2166345C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2000 |

|

RU2172202C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2005 |

|

RU2300569C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1997 |

|

RU2108128C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315107C2 |

Изобретение может быть использовано в спиртовой промышленности. Спирт вываривают из бражки в бражной колонне с переходом этилового спирта и сопуствующих примесей в бражной дистиллят с паром из этой колонны, очищают бражной дистиллят от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне с применением гидроселекции. Эпюрат подвергают ректификации в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта и разгоняют головные фракции этилового спирта в разгонной колонне с подачей горячей воды в среднюю зону ее выварной части, отбором концентрата головной фракции из конденсатора, концентрата пропиловых спиртов из жидкой фазы тарелки над вводом горячей воды и водно-спиртовой жидкости из куба с возвратом ее в бражку. Этиловый спирт очищают в дополнительной ректификационной колонне, которую питают паром и его конденсатом из бражного подогревателя и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушки. Из конденсатора этой колонны выводят головную фракцию и направляют на тарелку питания разгонной колонны, отбирают фракцию сивушного масла из паровой фазы 5 - 11-й тарелок выварной части дополнительной колонны, а из верхней зоны этой колонны выводят бражной дистиллят, которым питают эпюрационную колонну. Изобретение обеспечивает повышение качества ректификованного спирта. 1 табл. , 1 ил.

Способ получения ректификованного спирта путем вываривания спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очистки бражного дистиллята от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне с применением гидроселекции, ректификации эпюрата в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастиризованного спирта, разгонки головных фракций этилового спирта в разгонной колонне с подачей горячей воды в среднюю зону ее выварной части, отбором концентрата головной фракции из конденсатора концентрата пропиловых спиртов из жидкой фазы тарелки над вводом горячей воды и водно-спиртовой жидкости из куба с возвратом ее в бражку, отличающийся тем, что этиловый спирт очищают в дополнительной ректификационной колонне, которую питают паром и его конденсатом из бражного подогревателя и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушки, выводят из конденсатора этой колонны головную фракцию и направляют на тарелку питания разгонной колонны, отбирают фракцию сивушного масла из паровой фазы 5 - 11-й тарелок выварной части дополнительной колонны а из верхней зоны этой колонны выводят бражный дистиллят, которым питают эпюрационную колонну.

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1995 |

|

RU2086283C1 |

| Яровенко В.Л., Устинников Б.А., Богданов Ю.П., Громов С.И | |||

| Справочник по производству спирта | |||

| Сырье, технология технохимконтроль | |||

| - М.: Легкая и пищевая промышленность, 1981, с.138. | |||

Авторы

Даты

1999-12-27—Публикация

1998-04-08—Подача