Изобретение относится к спиртовой промышленности, к способам получения пищевого ректификованного спирта и, в частности, к способам распределения тепловых потоков в брагоректификационной установке (БРУ).

Известен способ получения ректификованного спирта, при котором осуществляют вываривание этилового спирта из бражки в брагоэпюрационной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушки, выделение примесей из бражного дистиллята в эпюрационной колонне с подачей горячей воды в среднюю зону ее концентрационной части и отбором боковой фракции из зоны гидроселекции, которую совместно с фракциями сивушного масла и сивушного спирта из спиртовой колонны ректификуют в сивушной колонне (В.Л.Яровенко, Б.А.Устинников, Б.П.Богданов, С.И.Громов. Справочник по производству спирта. Сырье, технология и технохимконтроль. М.: Легкая и пищевая промышленность, 1981, - с.138).

Наиболее близким к предлагаемому является способ получения ректификованного спирта (патент РФ №2172202 B01D 3/14, опубл. 2001.08.20.) путем вываривания спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят, очистки бражного дистиллята от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне с применением гидроселекции, ректификации эпюрата в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, разгонки фракций головных и промежуточных примесей. Процессы брагоректификации проводят при пониженном давлении в эпюрационной, спиртовой (ректификационной), метанольной и первой разгонной колоннах (эфирной) и повышенном давлении в бражной, выварной и второй разгонной (сивушной) колоннах. Распределение тепловых потоков осуществляют следующим образом: острым паром обогревают бражную, выварную и вторую разгонную колонны (сивушную), выходящий из бражной колонны пар используют для обогрева эпюрационной и метанольной колонн, паром из второй разгонной колонны (сивушной) обогревают первую разгонную колонну (эфирную), а паром из выварной колонны осуществляют обогрев спиртовой (ректификационной) колонны и окончательный подогрев исходной бражки, которую предварительно подогревают паром из спиртовой (ректификационной) колонны и лютером из выварной колонны, фракции из конденсаторов сепаратора диоксида углерода, бражной и эпюрационной колонн, спиртоловушки грязных погонов совместно с сивушным спиртом направляют на питательную тарелку первой разгонной (эфирной) колонны, из конденсатора которой выводят концентрат головной фракции, а жидкость из куба совместно с фракцией сивушного масла из спиртовой (ректификационной) колонны и промывными водами из сивухопромывателя направляют на нижнюю тарелку питания второй разгонной (сивушной) колонны, на верхнюю питательную тарелку этой колонны подают фракции из конденсаторов метанольной и спиртовой (ректификационной) колонн, выводят концентрат головной фракции из конденсатора второй разгонной (сивушной) колонны, отбирают сивушное масло из паровой фазы ее 5-11-й нижних тарелок, выводят концентрат пропиловых спиртов из жидкой фазы нижних тарелок укрепляющей части второй разгонной (сивушной) колонны, а из ее средней зоны отбирают фракцию этилового спирта и возвращают в бражку.

Однако этот способ приводит к повышенному новообразованию эфиров и альдегидов в бражной, эпюрационной, метанольной и эфирной колонне, за счет большой температуры паров, поступающих на обогрев этих колонн, меньшему удельному суммарному расходу тепла на эпюрационную и метанольную колонну, что ограничивает возможность повышения качества спирта. Кроме того, данный способ требует повышенных энергозатрат на брагоректификацию.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении качества ректификованного спирта при пониженных энергозатратах.

Технический результат достигается тем, что в способе подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке (вариант 1), включающей источник острого пара, бражную, ректификационную, эпюрационную и сивушную колонны, при котором острым паром обогревают сивушную колонну, при этом процессы брагоректификации проводят при повышенном давлении в сивушной колонне, новым является то, что острым паром обогревают ректификационную колонну, работающую при повышенном давлении, паром, выходящим из ректификационной колонны, обогревают бражную колонну, в которой поддерживают пониженное давление, а обогрев эпюрационной колонны, в которой поддерживают атмосферное или пониженное давление, осуществляют паром, выходящим из сивушной колонны, и дополнительно паром, выходящим из ректификационной колонны.

В способе подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке (вариант 2), включающей источник острого пара, бражную, ректификационную, эпюрационную, сивушную, метанольную и эфирную колонны, при котором острым паром обогревают сивушную колонну, при этом процессы брагоректификации проводят при повышенном давлении в сивушной колонне и при пониженном давлении в метанольной и эфирной колоннах, новым является то, что острым паром обогревают ректификационную колонну, работающую при повышенном давлении, паром, выходящим из нее, обогревают бражную колонну, в которой поддерживают пониженное давление, обогрев эпюрационной колонны, в которой поддерживают атмосферное или пониженное давление, осуществляют паром, выходящим из сивушной колонны, и дополнительно паром, выходящим из ректификационной колонны, а паром, выходящим из эпюрационной колонны, обогревают метанольную колонну, при этом паром самоиспарения конденсата ректификационной и сивушной колонн обогревают эфирную колонну.

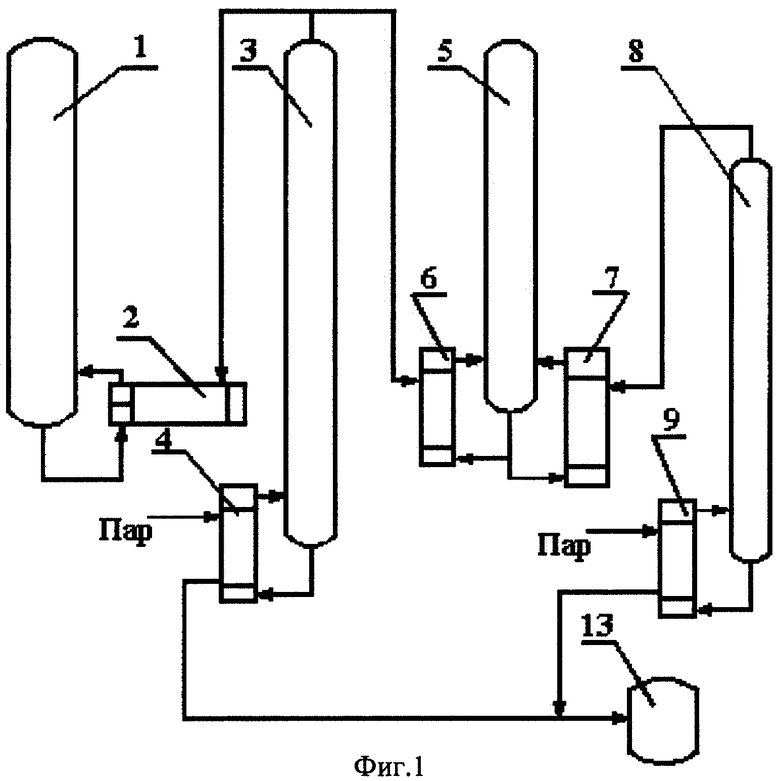

Сущность изобретения представлена на фиг.1 и 2.

На фиг.1 - схема подачи тепловых потоков по варианту 1.

На фиг.2 - схема подачи тепловых потоков по варианту 2.

Здесь: 1 - бражная колонна; 2 - кипятильник-теплообменник бражной колонны; 3 - ректификационная колонна; 4 - кипятильник-теплообменник ректификационной колонны; 5 - эпюрационная колонна; 6 и 7 - кипятильники-теплообменники эпюрационной колонны; 8 - сивушная колонна; 9 - кипятильник-теплообменник сивушной колонны; 10 - метанольная колонна; 11 - кипятильник-теплообменник метанольной колонны; 12 - эфирная колонна; 13 сборник конденсата.

По предлагаемому способу процессы брагоректификации проводят в брагоректификационной установке (БРУ), включающей источник острого пара (не показано), бражную колонну 1 с кипятильником-теплообменником 2, ректификационную 3 с кипятильником-теплообменником 4, эпюрационную 5 с кипятильниками-теплообменниками 6 и 7, сивушную 8 с кипятильником-теплообменником 9 (вариант 1) и дополнительно метанольную 10 с кипятильником-теплообменником 11 и эфирную 12 колонны (вариант 2), сборник конденсата 13. Источник острого пара, соответственно, через теплообменники-кипятильники 4 и 9 сообщен с ректификационной 3 и сивушной 8 колоннами. Ректификационная колонна 3, соответственно, через теплообменники-кипятильники 2 и 6 и паропроводы сообщена с бражной 1 и эпюрационной 5 колоннами и со сборником конденсата 13. Сивушная колонна 8, соответственно, через теплообменники-кипятильники 7 и 9 и паропроводы сообщена с эпюрационной колонной 5 и со сборником конденсата 13. Эпюрационная колонна 5 (по варианту 2) через теплообменник-кипятильник 11 и паропровод сообщена с метанольной колонной 10. Эфирная колонна 12 через паропровод сообщена со сборником конденсата 13. Брагоректификационая установка (БРУ) снабжена вакуумным водокольцевым насосом (на схеме не показан) для создания необходимого разрежения в бражной 1, эпюрационной 5, метанольной 10 и эфирной 12 колоннах. Эпюрационная колонна 5 может работать как при пониженном, так и при атмосферном давлении.

Сущность способа заключается в следующем.

Распределение давления и температуры между колоннами БРУ обеспечивает повторное использование энергии пара, обогревающего ректификационную 3 и сивушную 8 колонны, для обогрева бражной 1, эпюрационной 5 (вариант 1) и метанольной 10, и эфирной 12 (вариант 2).

Назначение бражной колонны 1 состоит в том, чтобы выделить из бражки спирт. Вместе со спиртом выделяются и летучие примеси. На тарелку питания бражной колонны 1 поступает бражка. Выходящие из верха колонны пары конденсируются в подогревателе бражки, дефлегматоре и конденсаторе (не показаны) бражной колонны 1 и образуют бражной дистиллят. Дефлегматор и конденсатор бражной колонны 1 охлаждаются водой. Возможен отвод части конденсата из конденсатора бражной колонны 1 на тарелку питания эфирной колонны 12. Из куба бражной колонны 1 выходит барда.

Назначение эпюрационной колонны 5 состоит в том, чтобы выделить из смеси спирта и сопутствующих ему летучих примесей головные и частично промежуточные примеси, сконцентрировать их и вывести из установки. На тарелку питания колонны 5 поступает бражной дистиллят из бражной колонны 1 и спирт, очищенный от основного количества примесей из сивушной колонны 8. На верх колонны 5 подается горячая вода для увеличения коэффициентов летучести основного количества примесей. По первому варианту пары, выходящие из верха эпюрационной колонны 5, конденсируются в дефлегматоре и конденсаторе этой колонны. Дефлегматор и конденсатор эпюрационной колонны 5 охлаждаются водой. По второму варианту пары конденсируются в кипятильнике метанольной колоны 10, а затем в конденсаторе эпюрационной колоны 5. Конденсатор эпюрационной колонны 5 охлаждается водой. В обоих вариантах конденсат, сконденсированный в перечисленных выше теплообменниках, возвращается в виде флегмы на верхнюю тарелку эпюрационной колонны 5. По первому варианту, часть флегмы эпюрационной колонны 5 выводится из системы брагоректификации или подается для дальнейшего концентрирования в сивушную колонну 8. По второму варианту, часть флегмы эпюрационной колонны 5 подается на тарелку питания эфирной колонны 12. Из куба эпюрационной колонны 5 выходит эпюрат, очищенный от основного количества головных и промежуточных примесей.

Назначение ректификационной колонны 3 состоит в том, чтобы выделить из эпюрата спирт, сконцентрировать его, освободив от хвостовых, промежуточных, концевых и остатка головных примесей. На тарелку питания ректификационной колонны 3 поступает эпюрат из эпюрационной колонны 5. Пары, выходящие из верха колонны 3, конденсируясь в кипятильниках 2 и 6, соответственно бражной 1 и эпюрационной 5 колонны и конденсаторе (не показан) ректификационной колонны 3, образуют флегму, которая возвращается на верхнюю тарелку колонны 3. Часть флегмы ректификационной колонны 3 отводится в сивушную колонну 8 для дальнейшего концентрирования. Конденсатор ректификационной колонны 3 охлаждается водой. Спирт, очищенный от основного количества примесей, выводится из верхней части колонны 3 из системы брагоректификации (по первому варианту). По второму варианту спирт из ректификационной колонны 3 подается на тарелку питания метанольной колонны 10, для очистки от остатков головных примесей, в основном метанола. Сивушные фракции отбираются в жидком виде с тарелок, расположенных над тарелкой питания колонны 10, и отводятся в сивушную колонну 8 для дальнейшего концентрирования. Лютерная вода выводится из куба колонны 3.

Назначение метанольной колонны 10 состоит в том, чтобы выделить из ректификованного спирта остатки головных и концевых (типа метанола) примесей. На тарелку питания колонны 10 поступает спирт из ректификационной колонны 3. Пары, выходящие из верха колонны 10, конденсируются в дефлегматоре и конденсаторе (не показаны) метанольной колонны 10 и образуют флегму, которая возвращается на верхнюю тарелку колонны 10. Дефлегматор и конденсатор метанольной колонны 10 охлаждаются водой. Часть флегмы метанольной колонны 10 отводится в сивушную колонну 8 для дальнейшего концентрирования. Из куба колонны отводится ректификованный спирт, освобожденный от остатков головных и концевых (типа метанола) примесей.

В сивушной колонне 8 проводится дальнейшее концентрирование сивушного масла, других промежуточных примесей, начатое в ректификационной колонне 3. В колонну 8 подается сивушная фракция из ректификационной колонны 3, часть флегмы ректификационной 3 и метанольной 10 (по второму варианту) колонн, водно-спиртовая жидкость из куба эфирной колонны 12, жидкость из сивухопромывателя и возможно флегма из конденсатора эпюрационной колонны 5 (по первому варианту). Пары, выходящие из верха колонны 8, конденсируются в основном кипятильнике эпюрационной колонны 5 и конденсаторе сивушной колонны 8 и образуют флегму, которая возвращается на верхнюю тарелку колонны. Часть флегмы из конденсатора сивушной колонны 8 выводится из системы брагоректификации в виде концентрата головной фракции. Конденсатор сивушной колоны 8 охлаждается водой. Из средней части колонны 8 отводится спирт, очищенный от основного количества примесей, и подается на тарелку питания эпюрационной колонны 5. Из колонны 8 выводится сивушное масло в концентрированном виде. Из куба колонны 8 отводится лютерная вода.

В эфирной колонне 12 проводится дальнейшее концентрирование головных и промежуточных примесей, поступающих из конденсатора эпюрационной 5 и возможно бражной 1 колонн. На тарелку питания колонны 12 поступает часть флегмы эпюрационной колонны 5 и возможно из конденсатора бражной колонны 1. Пары, выходящие из верха колонны 12, конденсируются в дефлегматоре и конденсаторе (не показаны) эфирной колонны 12 и образуют флегму, которая возвращается на верхнюю тарелку колонны 12. Дефлегматор и конденсатор эфирной колонны 12 охлаждаются водой. Часть флегмы эфирной колонны 12 выводится из системы брагоректификации в виде концентрата головных примесей. Наверх колонны 12 подается горячая вода для увеличения коэффициентов летучести основного количества примесей. Из куба колонны 12 отводится водно-спиртовая жидкость, освобожденная от основного количества головных и промежуточных примесей, и возвращается в систему брагоректификации.

Распределение тепловых потоков осуществляется следующим образом.

Острый пар поступает в теплообменник-кипятильник 4 для обогрева ректификационной колонны 3. Часть паров, выходящих из верха ректификационной колонны 3, поступает в теплообменник-кипятильник 2 бражной колонны 1 для ее обогрева. Другая часть паров из верха ректификационной колонны 3 поступает в теплообменник-кипятильник 6 эпюрационной колонны 5 для дополнительного ее обогрева. Для создания необходимого перепада температур в теплообменнике-кипятильнике 2 бражной колонны 1 и теплообменнике-кипятильнике 6 эпюрационной колонны 5, ректификационная колонна 3 работает под избыточным давлением, бражная 1 под разрежением, а эпюрационная 5 под атмосферным давлением или разрежением. За счет работы бражной колонны 1 под разрежением удается избежать значительного новообразования эфиров и альдегидов. Пары, выходящие из верха бражной колонны 1, поступают в подогреватель бражки (не показан) для предварительного ее нагрева. Пары, несконденсированные в подогревателе бражки, поступают в дефлегматор (не показан) бражной колонны 1 для конденсации. Пары, несконденсированные в дефлегматоре бражной колонны 1, поступают в конденсатор (не показан) бражной колонны для конденсации. Пары, несконденсированные в теплообменнике-кипятильнике 2 и в теплообменнике-кипятильнике 6, поступают в конденсатор (не показан) ректификационной колонны 3 для окончательной конденсации.

Острый пар поступает в теплообменник-кипятильник 9 для обогрева сивушной колонны 8. Пары, выходящие из верха сивушной колонны 8, поступают в теплообменник-кипятильник 7 эпюрационной колонны 5 для основного ее обогрева. Таким образом, основной обогрев эпюрационной колонны 5 осуществляют через теплообменник-кипятильник 7 парами, выходящими из сивушной колонны 8, и дополнительный обогрев через теплообменник-кипятильник 6 парами, выходящими, из ректификационной колонны 3. Пары, несконденсированные в теплообменнике-кипятильнике 7 эпюрационной колонны 5, поступают в конденсатор (не показан) сивушной колонны 8 для окончательной их конденсации. Для создания необходимого перепада температур в теплообменнике-кипятильнике 7 эпюрационной колоны 5, сивушная колонна 8 работает под избыточным давлением, а эпюрационная 5 - под атмосферным давлением или разрежением. По первому варианту, пары из верха эпюрационной колонны 5 поступают в дефлегматор, затем в конденсатор (не показаны) эпюрационной колонны 5 для конденсации.

По второму варианту, пары, выходящие из верха эпюрационной колонны 5, поступают в теплообменник-кипятильник 11 метанольной колонны 10 для ее обогрева. Для создания необходимого перепада температур в теплообменнике-кипятильнике 11 метанольной колонны 10, метанольная колонна 10 также работает под разрежением, для чего конденсатор метанольной колонны 10 связан с вакуумным водокольцевым насосом (не показан). Пары, выходящие из верха метанольной колонны 10, поступают в дефлегматор, а затем в конденсатор (не показаны) для их конденсации. Пары, не сконденсированные в теплообменнике-кипятильнике 11, поступают в конденсатор (не показан) эпюрационной колонны 5 для конденсации.

Конденсат пара из теплообменников-кипятильников 4 и 9, соответственно, ректификационной 3 и сивушной колонн 8 поступает в сборник конденсата 13. Сборник конденсата 13 связан с эфирной колонной 12, в которой поддерживается разрежение. За счет того что в сборнике конденсата 13 также возникает разрежение, то происходит вторичное испарение конденсата пара, и возникшие пары поступают в куб эфирной колонны 12 для ее обогрева. Это позволяет не затрачивать пар на обогрев эфирной колонны 12. Пары, выходящие из верха эфирной колоны 12, поступают в дефлегматор, а затем в конденсатор для конденсации (не показаны) для конденсации.

Пары, несконденсированные в конденсаторах (не показаны) бражной 1, эпюрационной 5, метанольной 10 и эфирной 12 колонн, поступают в вакуумный водокольцевой насос (не показан) для окончательной конденсации и для создания необходимого разрежения в этих колоннах. Пары, несконденсированные в вакуумном водокольцевом насосе, поступают в спиртоловушку (не показана) для окончательной конденсации, а затем выводятся в атмосферу.

Дефлегматоры бражной 1, метанольной 10 и эфирной 12 колонн, а также конденсаторы бражной 1, эпюрационной 5, ректификационной 3, метанольной 10, сивушной 8 и эфирной 12 колонн (на схеме не показаны) охлаждаются водой.

Предлагаемый способ подачи тепловых потоков, при котором острым паром обогревают ректификационную 3 и сивушную 8 колонны, в которых создают повышенное давление, при этом процессы брагоректификации ведут при пониженном давлении в бражной 1, метанольной 10, эфирной 12 и при атмосферном или пониженном давлении в эпюрационной 5 колоннах, позволяет повысить коэффициенты испарения метанола, сложных эфиров, альдегидов и других головных примесей, обеспечить более полное извлечение этих примесей из спирта, уменьшить их новообразование и повысить качество конечного продукта. Обогрев бражной 1, эпюрационной 5, метанольной 10 и эфирной 12 колонн проводят за счет повторного использования тепловой энергии пара из ректификационной 3, сивушной 8 колонн, а также пара самоиспарения конденсата пара в сборнике конденсата 13, что снижает энергозатраты на получение конечного продукта по сравнению с известным способом.

По известному способу открытый пар подводится в бражную, выварную и сивушную (вторую разгонную) колонны. Эти колонны в свою очередь обогревают остальные колонны, что требует значительные энергозатраты при получении ректификованного спирта.

По предлагаемому способу открытый пар подводится в ректификационную и сивушную колонны. Эти колонны обогревают остальные, что снижает энергозатраты при получении ректификованного спирта по сравнению с известным способом.

По известному способу обогрев бражной, эпюрационной, метанольной и эфирной колонн осуществляется парами с высокой температурой, что приводит к новообразованию примесей в этих колоннах.

По предлагаемому способу обогрев бражной, эпюрационной, метанольной и эфирной колонны осуществляется парами с более низкой температурой, что предотвращает новообразование примесей в этих колоннах и позволяет получать более качественный спирт.

Сравнительные показатели удельного расхода пара на один дал спирта согласно прототипу и предлагаемому способу отражены в таблице 1.

Сравнительные показатели температур паров, поступающих на обогрев колонн согласно прототипу и предлагаемому способу, отражены в таблице 2.

Сравнительные показатели спирта согласно прототипу и предлагаемому способу отражены в таблице 3.

Как следует из приведенных таблиц, предлагаемый способ позволяет получать ректификованный спирт лучшего качества и с меньшими затратами по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке | 2019 |

|

RU2714809C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2421522C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2421523C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315109C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2013 |

|

RU2539743C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2334795C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2000 |

|

RU2172201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2013 |

|

RU2540009C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398879C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2008 |

|

RU2383623C1 |

Изобретение относится к спиртовой промышленности. Согласно первому варианту способ подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке (БРУ), включающей источник острого пара, бражную, ректификационную, эпюрационную и сивушную колонны, предусматривает обогрев острым паром ректификационной и сивушной колонн. При этом процессы брагоректификации проводят при пониженном давлении в бражной, при атмосферном или пониженном в эпюрационной колоннах, и при повышенном давлении в ректификационной и сивушной колоннах. Паром, выходящим из сивушной колонны, обогревают эпюрационную колонну, а паром, выходящим из ректификационной колонны, обогревают бражную колонну. Согласно второму варианту способа БРУ включает дополнительно метанольную и эфирную колонны, при этом паром из эпюрационной колонны обогревают метанольную колонну, а паром самоиспарения конденсата, выходящего из теплообменников-кипятильников ректификационной и сивушной колонн, обогревают эфирную колонну. Способ согласно обоим вариантам предусматривает дополнительный обогрев эпюрационной колонны паром, выходящим из ректификационной колонны. Изобретение позволяет повысить качество спирта при пониженных энергозатратах. 2 н.п. ф-лы, 2 ил., 2 табл.

1. Способ подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке, включающей источник острого пара, бражную, ректификационную, эпюрационную и сивушную колонны, предусматривающий обогрев острым паром сивушной колонны и проведение в ней процессов брагоректификации при повышенном давлении, отличающийся тем, что острым паром обогревают ректификационную колонну, работающую при повышенном давлении, паром, выходящим из нее, обогревают бражную колонну, в которой поддерживают пониженное давление, а обогрев эпюрационной колонны, в которой поддерживают атмосферное или пониженное давление, осуществляют паром, выходящим из сивушной колонны, и дополнительно паром, выходящим из ректификационной колонны.

2. Способ подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке, включающей источник острого пара, бражную, ректификационную, эпюрационную, сивушную, метанольную и эфирную колонны, предусматривающий обогрев острым паром сивушной колонны, и проведение процессов брагоректификации при повышенном давлении в сивушной колонне и при пониженном давлении в метанольной и эфирной колоннах, отличающийся тем, что острым паром обогревают ректификационную колонну, работающую при повышенном давлении, паром, выходящим из нее, обогревают бражную колонну, в которой поддерживают пониженное давление, обогрев эпюрационной колонны, в которой поддерживают атмосферное или пониженное давление, осуществляют паром, выходящим из сивушной колонны, и дополнительно паром, выходящим из ректификационной колонны, а паром, выходящим из эпюрационной колонны, обогревают метанольную колонну, при этом паром самоиспарения конденсата ректификационной и сивушной колонн обогревают эфирную колонну.

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2000 |

|

RU2172201C1 |

| Способ производства ректификованного спирта | 1988 |

|

SU1564180A1 |

| Способ производства ректификованного спирта | 1985 |

|

SU1261945A1 |

| Способ получения ректификованного спирта | 1982 |

|

SU1139746A1 |

Авторы

Даты

2009-07-20—Публикация

2007-04-11—Подача