ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу выделения изопрена в полученном в ходе ферментации газе и к способу получения очищенного изопрена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] В настоящее время в качестве одного из способов получения изопрена известен метод ферментации. Получение изопрена по методу ферментации проводят путем культивирования микроорганизма, обладающего способностью к продукции изопрена, где одним из представителей такого рода микроорганизмов является Bacillus subtilis (патентный документ 1). Изопрен представляет собой летучее соединение с низкой растворимостью в воде, на уровне 0,6 г/л, и представляет собой, таким образом, продукт, который не накапливается в культуральном бульоне, а содержится в полученном в ходе ферментации газе.

[0003] В качестве типового процесса, используемого для выделения изопрена из полученного в ходе ферментации газа, известен и применяется абсорбционный метод. Указанный абсорбционный метод включает по существу следующие стадии i) введение полученного в ходе ферментации газа в абсорбционную колонну с последующим проведением взаимодействия полученного в ходе ферментации газа и абсорбционного растворителя, что приводит к поглощению изопрена, находящегося в полученном в ходе ферментации газе, в абсорбирующий растворитель, ii) выведение полученного в ходе ферментации газа после контакта с абсорбирующим растворителем из верхней части абсорбционной колонны, iii) быстрое выпаривание абсорбирующего растворителя, абсорбирующего изопрен, в вакуумном контейнере с целью выделения изопрена и iv) возвращение абсорбирующего растворителя, после проведенного выделения, в абсорбционную колонну и далее введение абсорбирующего растворителя в рецикл для повторного использования. Что касается метода абсорбции, то в настоящее время известны и применяются метод, основанный на использовании изопарафинового растворителя (патентные документы 2 и 3), и метод, основанный на использовании углеводородного растворителя, включающего от 6 до 10 атомов углерода (патентный документ 4), в качестве абсорбирующего растворителя для изопрена.

[0004] В качестве типового процесса, используемого для выделения изопрена из полученного в ходе ферментации газа, известен и применяется метод охлаждения. Например, был предложен для соответствующего использования способ ожижения и последующего выделения изопрена путем охлаждения полученного в ходе ферментации газа до температуры -35°C или ниже (патентный документ 5).

ССЫЛКИ НА ДОКУМЕНТЫ, ХАРАКТЕРИЗУЮЩИЕ ДОСТИГНУТЫЙ УРОВЕНЬ ТЕХНИКИ

Патентные документы

[0005] Патентный документ 1: Патент США No. 5 849 970;

Патентный документ 2: WO2011/075534

Патентный документ 3: WO2010/099550

Патентный документ 4: WO2012/143341

Патентный документ 5: WO2010/101855

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, КОТОРУЮ ПРЕДСТОЯЛО РЕШИТЬ В НАСТОЯЩЕМ ИЗОБРЕТЕНИИ

[0006] При получении изопрена в рамках ферментационного метода, достигаемая в полученном в ходе ферментации газе концентрация изопрена обычно составляет 50 объемн.% или менее, и это небольшая концентрация. Следовательно, когда изопрен выделяют из полученного в ходе ферментации газа по абсорбционному методу, вопрос стоит об уровне выделения изопрена применительно к энергетическим затратам в этом процессe. Конкретно, концентрация изопрена в отработанном газе, выводимом из верхней части абсорбционной колонны, определяется степенью вакуума в вакуумном контейнере. По этой причине, например, степень вакуума, на уровне примерно 25 мм Hg приводит к потерям за счет рассеивания из абсорбционной колонны, тогда как, например, степень вакуума в вакуумном контейнере следует устанавливать на уровне 7 мм Hg или менее, с тем чтобы в отработанном газе концентрация изопрена составляла 1 объемн.% или менее. Более конкретно, требуется установить степень вакуума на уровне 2 мм Hg или менее, с учетом потерь на сопротивление при протекании абсорбирующего растворителя по трубам. Однако, когда указанный процесс проводят с использованием вакуума такой степени, часть абсорбирующего растворителя испаряется сама, и, следовательно, использование его в рецикле не может быть осуществлено. С другой стороны, вакуумный насос, который позволяет создать такой высокий вакуум, как 2 мм Hg, и который мог бы применяться для обработки больших количеств отработанного газа (например, от 100 м3/час до 2000 м3/час) недоступен. Следовательно, в рамках абсорбционного метода трудно восстановить изопрен как целевое вещество, при сопутствующем контроле концентрации изопрена в отработанном газе, так чтобы поддерживать ее на уровне 1 объемн.% или менее.

[0007] Кроме того, известно, что изопрен, представляющий собой диеновое соединение, характеризуется слабой термостабильностью. Изопрен может подвергаться разложению, в зависимости от температуры колонны в колонне отгонки (регенерационная колонна). Это приводит к дальнейшему ухудшению уровня выделения изопрена.

[0008] Выделение изопрена из полученного в ходе ферментации газа с использованием метода охлаждения также сопряжено со множеством проблем. А именно: во время ожижения и выделения изопрена путем охлаждения полученного в ходе ферментации газа, изопрен не ожижается до тех пор, пока температура не достигнет точки конденсации изопрена или более низкого значения. В этой связи, для ожижения и выделения изопрена из полученного в ходе ферментации газа, который характеризуется концентрацией изопрена на уровне 50 объемн.% или ниже, нужно, чтобы использовалась более низкая температура охлаждения или применялось давление, так что уровень выделения изопрена применительно к энергетическим затратам здесь также является проблемой. Так, например, в условиях атмосферного давления, температуру нужно снизить до -64°C, для того чтобы восстановить изопрен из полученного в ходе ферментации газа, который характеризуется концентрацией изопрена на уровне 50 объемн.% и степенью выделения изопрена 99%, и требуется, чтобы указанная температура была снижена до -80°C для выделения изопрена из полученного в ходе ферментации газа, который характеризуется концентрацией 10 объемн.% при степени выделения 99%. С другой стороны, диоксид углерода, содержащийся в полученном в ходе ферментации газе, выходил в сухой лед при охлаждении полученного в ходе ферментации газа до температуры -57°C или ниже. А сухой лед в этом случае может закупорить трубу охлаждения. Даже в случае применения давления на уровне MПa, необходимо снизить значение температуры до -55°C, с тем чтобы восстановить изопрен из полученного в ходе ферментации газа, который характеризуется концентрацией изопрена 10 объемн.%, при степени выделения 99%. Что касается охлаждающей среды, то в качестве охлаждающей среды может использоваться метилхлорид, когда используемая для охлаждения температура составляет примерно -70°C. Однако, эта охлаждающая среда токсична для организма человека и, в этой связи, в последние годы она в основном она не применялась. Тогда как подходящая среда, которая могла бы использоваться в промышленном масштабе, кроме метилхлорида, еще неизвестна.

[0009] Как отмечалось выше, имеется, тем не менее, возможность улучшения методики выделения изопрена из полученного в ходе ферментации газа. Таким образом, требуется методика для эффективного и безопасного выделения изопрена из полученного в ходе ферментации газа, при соблюдении высокой степени выделения.

[0010] Настоящее изобретение относится к способу, который позволяет эффективно выделять изопрен из полученного в ходе ферментации газа, с соблюдением высокой степени выделения.

СПОСОБЫ РЕШЕНИЯ ПРОБЛЕМЫ

[0011] Авторы настоящего изобретения провели интенсивные исследования в поисках путей решения указанной выше проблемы. В результате проведенных исследований, авторы настоящего изобретения обнаружили, что рассматриваемая проблема может быть решена при использовании процесса адсорбции и десорбции изопрена на пористом адсорбенте, что и составило суть настоящего изобретения.

[0012] Соответственно, настоящее изобретение включает следующие аспекты.

[1] Способ выделения изопрена из полученного в ходе ферментации газа, где указанный способ включает следующие стадии:

(I-1) взаимодействия полученного в ходе ферментации газа, содержащего изопрен, полученного путем культивирования микроорганизма, способного продуцировать изопрен, с пористым адсорбентом; и

(I-2) десорбции изопрена, адсорбированного на пористом адсорбенте.

[2] Способ по пункту [1], дополнительно включающий стадию:

(I-3) выделения жидкого изопрена путем охлаждения десорбированного изопрена.

[3] Способ по пункту [1] или [2], в котором указанный пористый адсорбент представляет собой гидрофобизированный пористый адсорбент.

[4] Способ по любому из пунктов [1]-[3], в котором указанный пористый адсорбент представляет собой силикагель.

[5] Способ по любому из пунктов [1]-[4], в котором указанный пористый адсорбент включает поры с размером порядка 100 ангстрем или менее.

[6] Способ по любому из пунктов [1]-[5], в котором то указанный микроорганизм, способный продуцировать изопрен, представляет собой бактерию из рода Pantoea.

[7] Способ по любому из пунктов [1]-[6], в котором рассматриваемый изопрен подвергают десорбции при температуре 100°C или ниже, на стадии (I-2).

[8] Способ по любому из пунктов [1]-[8], в котором указанный способ осуществляют по методу адсорбции с перепадом давления.

[9] Способ по пункту [8], в котором давление (PI-1) на стадии (I-1) и давление (PI-2) на стадии (I-2) подбирают таким образом, чтобы они, оба удовлетворяли условию PI-1 - PI-2 ≥ 50 kPa.

[10] Способ по пункту [8] или [9], в котором указанные стадии (I-1) и (I-2) попеременно повторяют.

[11] Способ по любому из пунктов [1]-[10], в котором указанный полученный в ходе ферментации газ, содержащий изопрен, подвергают дегидратации перед проведением стадии (I-1).

[12] Способ по любому из пунктов [1]-[11], в котором указанную обработку, направленную на удаление органического вещества из полученного в ходе ферментации газа, содержащего изопрен, проводят перед стадией (I-1).

[13] Способ по любому из пунктов [1]-[12], дополнительно включающий стадию:

(1-1a) вывода полученного в ходе ферментации газа, содержащего изопрен в концентрации 0,8C0 или ниже, где показатель C0 представляет собой концентрацию изопрена в полученном в ходе ферментации газе, поступающем на стадию (I-1).

[14] Способ получения очищенного изопрена, в котором указанный способ включает стадии:

(II-1) культивирования микроорганизма, способного продуцировать изопрен, с получением полученного в ходе ферментации газа, содержащего изопрен;

(II-2) приведение полученного в ходе ферментации газа, содержащего изопрен, в контакт с пористым адсорбентом; и

(II-3) десорбцию изопрена, адсорбированного на пористом адсорбенте.

[15] Способ по пункту [14], включающий также стадию:

(II-4) выделения жидкого изопрена путем охлаждения десорбированного изопрена.

ЭФФЕКТ, ДОСТИГАЕМЫЙ В РЕЗУЛЬТАТЕ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0013] Настоящее изобретение относится к разработке методики, которая позволяет эффективно выделять изопрен из полученного в ходе ферментации газа, с высоким уровнем выделения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

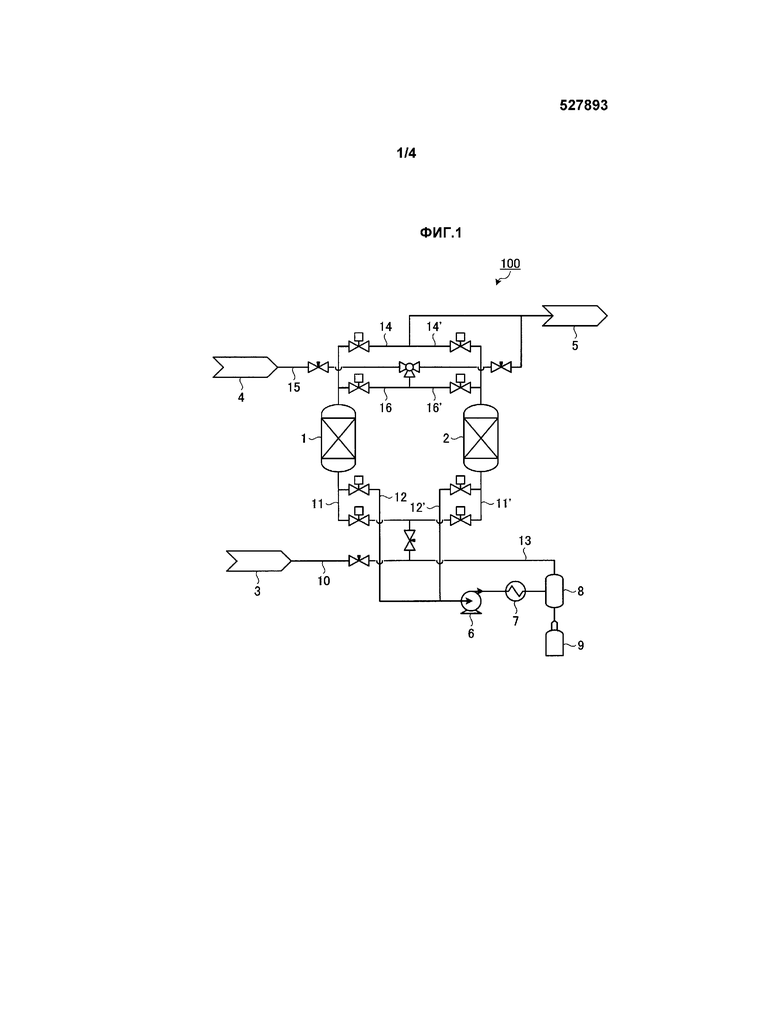

[0014] На фиг. 1 приведена схема, иллюстрирующая один пример, относящийся к устройству для выделения изопрена, согласно одному варианту осуществления настоящего изобретения.

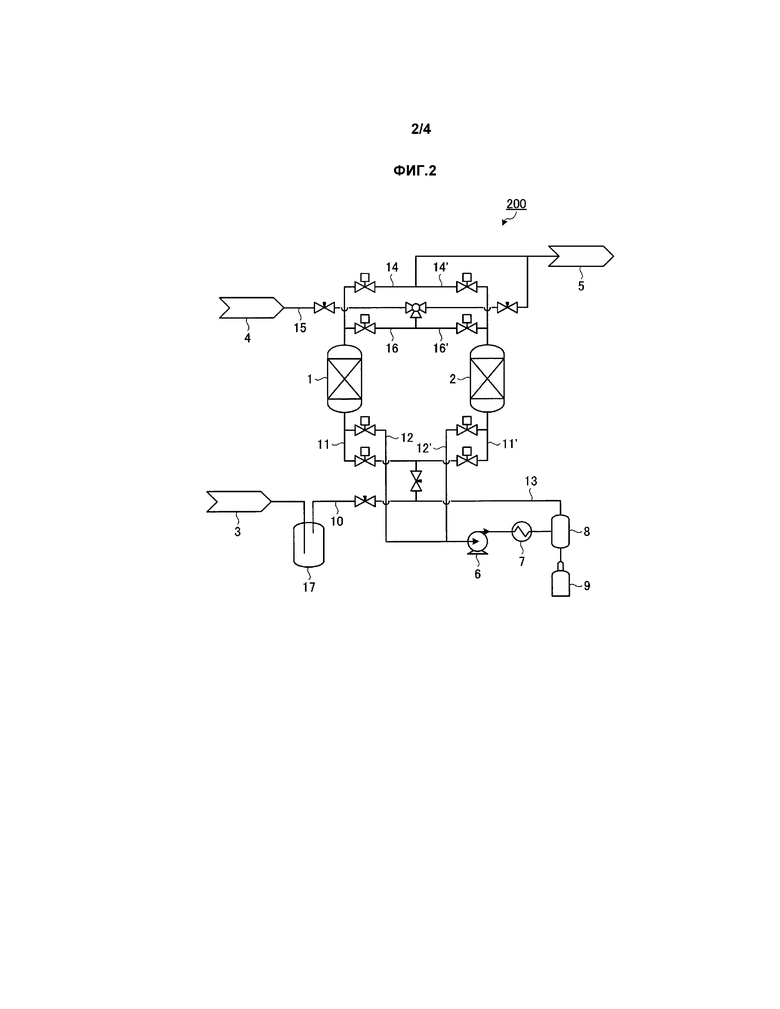

На фиг. 2 приведена схема, иллюстрирующая один пример, относящийся к устройству для выделения изопрена, снабженного резервуаром для дегидратации, согласно одному варианту осуществления настоящего изобретения.

На фиг. 3 приведена схема, иллюстрирующая один пример, относящийся к устройству для выделения изопрена, снабженного резервуаром для промывки водой и резервуаром для дегидратации, согласно одному варианту осуществления настоящего изобретения.

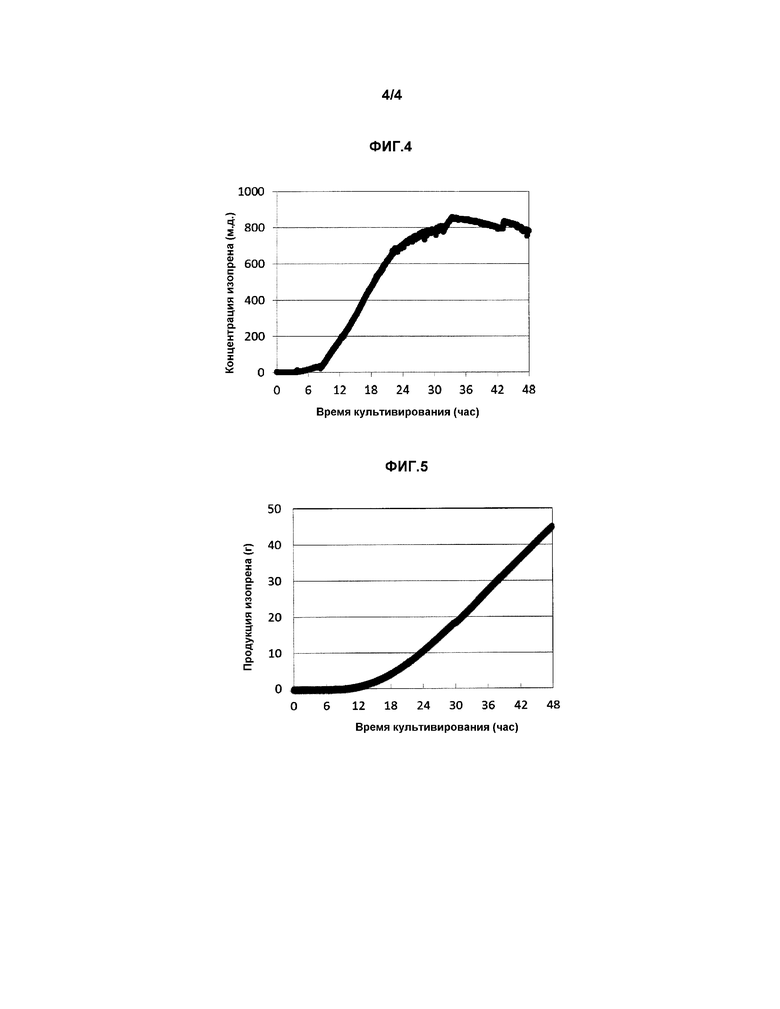

На фиг. 4 приведен график, иллюстрирующий концентрацию изопрена в полученном в ходе ферментации газе, полученном при культивировании микроорганизма продуцента-изопрена P. ananatis, согласно примеру 5.

На фиг. 5 приведен график, иллюстрирующий объединенный вес изопрена в полученном в ходе ферментации газе, полученном при культивировании микроорганизма продуцента-изопрена P. ananatis, согласно примеру 5.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0015] Ниже приводится описание, в котором дано более подробное пояснение настоящего изобретения, со ссылкой на предпочтительные варианты его осуществления.

[0016] [Способ выделения изопрена из полученного в ходе ферментации газа]

Способ выделения изопрена из полученного в ходе ферментации газа, согласно настоящему изобретению, включает следующие, приведенные ниже стадии (I-1) и (I-2):

(I-1) приведение содержащего изопрен полученного в ходе ферментации газа, полученного при культивировании микроорганизма, способного продуцировать изопрен, в контакт с пористым адсорбентом; и

(I-2) проведение стадии десорбции изопрена, адсорбированного на пористом адсорбенте.

[0017] Используется подход, который позволяет адсорбировать и разделять специфические компоненты, присутствующие в смешанном состоянии в газообразном состоянии с использованием адсорбента, с целью снижения эмиссии в атмосферу летучих органических соединений, в случае разбавления их концентраций, что представляет собой вклад в защиту окружающей среды, в плане технического подхода к этой проблеме. Согласно настоящему изобретению, было обнаружено, что находящийся в полученном в ходе ферментации газе изопрен адсорбируется на пористом адсорбенте, в случае использования такого метода адсорбции, и затем, изопрен, сорбированный на пористом адсорбенте, десорбируют в газообразном состоянии, без разложения изопрена, и, таким образом, изопрен может быть эффективно выделен из полученного в ходе ферментации газа, с поддержанием при этом высокого уровня выделения.

[0018] Стадия (I-1)

На стадии (I-1), полученный в ходе ферментации газ, содержащий изопрен, полученный путем культивирования микроорганизма, способного продуцировать изопрен, подвергают контакту с пористый адсорбентом.

[0019] В тексте настоящего описания, фраза "микроорганизм, способный продуцировать изопрен" обозначает как 1) микроорганизмы, которые в природном состоянии обладают способностью продуцировать изопрен, так и 2) микроорганизмы, которые в природном состоянии не обладают способностью продуцировать изопрен или по существу не способны продуцировать изопрен, но позже приобрели такую способность к продукции изопрена в результате встраивания гена изопренсинтазы в рамках стратегии генетической модификации.

[0020] В качестве микроорганизма, который в природном состоянии обладает способностью продуцировать изопрен, предпочтительна бактерия и более предпочтительна, бактерия из рода Bacillus, бактерия из рода Streptomyces, бактерия из рода Pseudomonas, и еще более предпочтительна, бактерия из рода Bacillusis. Примеры бактерии из рода Bacillus включают Bacillus subtilis, Bacillus amyloliquefaciens и Bacillus cereus. Среди них, предпочтительна Bacillus subtilis.

[0021] В качестве микроорганизма, который в природном состоянии не обладает способностью продуцировать изопрен или по существу не способны продуцировать изопрен, но позже приобрели такую способность к продукции изопрена в результате встраивания гена изопренсинтазы в рамках стратегии генетической модификации, предпочтительны бактерия и гриб. Примеры бактерии включают бактерию из рода Escherichia, бактерию из рода Pantoea, бактерию из рода Corynebacterium, бактерию из рода Enterobacter и бактерию из рода Clostridium. Предпочтительными являются бактерия из рода Escherichia, бактерия из рода Pantoea, бактерия из рода Corynebacterium и бактерия из рода Enterobacter, и более предпочтительна, бактерия из рода Pantoea. Примеры бактерии из рода Pantoea включают Pantoea ananatis, Pantoea stewartii, Pantoea agglomerans и Pantoea citrea. Примеры грибов включают гриб из рода Saccharomyces, гриб из рода Schizosaccharomyces, гриб из рода Yarrowia, гриб из рода Trichoderma, гриб из рода Aspergillus, гриб из рода Fusarium и гриб из рода Mucor. Гриб из рода Saccharomyces является предпочтительным.

[0022] Культуральная среда, применяемая для культивирования микроорганизма, предпочтительно содержит источник углерода, поскольку указанный источник углерода далее превращается в изопрен. Примеры источника углерода включают углеводы, такие как моносахариды, дисахариды, олигосахариды и полисахариды; инвертные сахара, полученные путем гидролиза сахарозы; глицерин; соединения, содержащие один атом углерода, такие как метанол, формальдегид, соли муравьиной кислоты, монооксид углерода и диоксид углерода; масла, такие как кукурузное масло, пальмовое масло и соевое масло; ацетаты; животные жиры; масла животного происхождения; жирные кислоты, такие как насыщенные жирные кислоты и ненасыщенные жирные кислоты; липиды; фосфолипиды; глицеролипиды; сложные эфиры глицерина и жирной кислоты, такие как моноглицериды, диглицериды и триглицериды; полипептиды, такие как микробные белки и белки из овощей; возобновляемые источники углерода, такие как источники углерода из гидролизованной биомассы; дрожжевой экстракт и их сочетания. Указанная культуральная среда предпочтительно содержит источники азота, неорганические ионы и необязательно, следы других органических компонентов, кроме источников углерода. В качестве такого рода источников азота могут использоваться неорганические ионы и небольшие количества других органических компонентов, которые обычно рассматриваются как факультативные компоненты. Указанная культуральная среда может представлять собой природную культуральную среду или синтетическую культуральную среду.

[0023] Условия культивирования особо не ограничиваются, главное, чтобы эти условия были приемлемы для продуцирования изопрена микроорганизмом, в этой связи, могут использоваться стандартные условия для культивирования клеток. Температура культивирования составляет предпочтительно от 20°C до 37°C. Культивирование осуществляют предпочтительно в аэробных условиях, в условиях кислородного голодания или в анаэробных условиях, в зависимости от свойств используемых микроорганизмов.

[0024] В качестве способа культивирования, могут использоваться известные способы ферментации, такие как способ периодического культивирования, способ культивирования с подпиткой и способ непрерывного культивирования.

[0025] В основном, полученный в ходе ферментации газ, получаемый при культивировании микроорганизма, способного продуцировать изопрен, содержит изопрен в концентрации 50 объемн.% или менее, относительно всего полученного в ходе ферментации газа. Концентрация изопрена в полученном в ходе ферментации газе варьирует, в зависимости от типа используемых микроорганизмов, условий культивирования, количества газа, который используется в качестве носителя, как это будет описано ниже, и т.п. Концентрация изопрена может составлять 40 объемн.% или менее, 30 объемн.% или менее, 20 объемн.% или менее или 10 объемн.% или менее, относительно всего полученного в ходе ферментации газа. Согласно настоящему изобретению, даже когда используется полученный в ходе ферментации газ с концентрацией изопрена 10 объемн.% или менее, что является очень низкой концентрацией, изопрен может быть эффективно выделен с достижением высокого уровня выделения. Нижний предел концентрации изопрена в полученном в ходе ферментации газе составляет обычно более 0,05%, например, 0,1 объемн.% или более, 1 объемн.% или более, 2 объемн.% или более, или 3 объемн.% или более.

[0026] Полученный в ходе ферментации газ, получаемый при культивировании микроорганизма, способного продуцировать изопрен, обычно содержит диоксид углерода, влагу, кислород-содержащие органические соединения (например, низшие спирты, низшие альдегиды и низшие жирные кислоты) и т.п., кроме изопрена. В тексте настоящего описания, термин "низший" означает, что число атомов углерода составляет от 1 до 6. Конкретные примеры кислород-содержащих органических соединений включают органические кислоты (такие как, например, уксусная кислота, пировиноградная кислота, янтарная кислота, лимонная кислота, янтарная кислота, фумаровая кислота, яблочная кислота, молочная кислота, α-кетоглутаровая кислота и муравьиная кислота), 1,3-бутандиол, 2,3-бутандиол, ацетоин, бутанол, этанол и метанол.

[0027] Полученный в ходе ферментации газ, получаемый при культивировании микроорганизма, способного продуцировать изопрен, может использоваться на стадии (I-1) за счет смешивания его с азотом, воздухом, диоксидом углерода, кислородом, газообразным изопреном, и т.п., который выполняет функцию газа-носителя. В таком случае, указанный "полученный в ходе ферментации газ, содержащий изопрен", может содержать газ, функционирующий как носитель, в дополнение к компонентам, которые были описаны выше.

[0028] Пористый адсорбент, используемый на стадии (I-1), предпочтительно является гидрофобизированным адсорбентом, с точки зрения достижения высокого уровня выделения изопрена из полученного в ходе ферментации газа. Примеры гидрофобизированного пористого адсорбента включают 1) пористый адсорбент, поверхность которого была обработана агентом для обработки поверхности, содержащим гидрофобную группу, и 2) пористый адсорбент, которому была придана гидрофобность за счет термической обработки при высокой температуре (например, 200°C или выше, предпочтительно, 300°C или выше, и более предпочтительно, 400°C или выше). В том случае, когда в качестве пористого адсорбента используют цеолит, также предпочтителен цеолит, в котором соотношение Si/Al повышено до 10 или более, 15 или более, 20 или более, 25 или более или 30 или более, с использованием известной процедуры обработки путем деалюминирования, такой как обогрев паром, с получением гидрофобизированного пористого адсорбента. В таком случае, верхний предел атомного соотношения Si/Al конкретно не ограничивается. Обычно, атомное соотношение Si/Al устанавливают на уровне 1000 или менее, 500 или менее, или аналогично.

[0029] Агент, содержащий гидрофобные группы, который применяется для обработки поверхности, конкретно не ограничивается, главное, чтобы указанная гидрофобная группа могла встраиваться на поверхности пористого адсорбента. Примеры агента, применяемого для обработки поверхности, включают силан-связывающий агент, содержащий гидрофобные группы, и дисилазановое соединение, содержащее гидрофобные группы. Согласно настоящему описанию, примеры гидрофобной группы могут включать алкильную группу, содержащую от 1 до 20 атомов углерода (предпочтительно, от 1 до 10, более предпочтительно, от 1 до 6, и еще более предпочтительно, от 1 до 4), арильную группу, содержащую от 6 до 20 атомов углерода (предпочтительно, от 6 до 14, более предпочтительно, от 6 до 12, и еще более предпочтительно, от 6 до 10), и винильную группу.

[0030] В качестве силан-связывающего агента, содержащего гидрофобные группы, предпочтителен силан-связывающий агент, содержащий 2 или 3 гидрофобных группы. Примеры силан-связывающего агента, содержащего гидрофобные группы, включают триалкилгалогенсиланы, диалкилгалогенсиланы, триарилгалогенсиланы, диарилгалогенсиланы, триалкилалкоксисиланы, диалкилалкоксисиланы, триарилалкоксисиланы и диарилалкоксисиланы. Согласно настоящему описанию, число атомов углерода в алкильной группе и арильной группе соответствует указанным выше значением. В качестве атома галогена здесь предпочтителен атом хлора.

Конкретные примеры предпочтительного силан-связывающего агента, содержащего гидрофобные группы, могут включать триметилхлорсилан, триметилметоксисилан, трифенилхлорсилан и трифенилметоксисилан.

[0031] В качестве дисилазанового соединения, содержащего гидрофобные группы, предпочтительно дисилазановое соединение, содержащее 4, 5 или 6 гидрофобных групп. Примеры дисилазанового соединения, содержащего гидрофобные группы, могут включать гексаалкилдисилазан, пентаалкилдисилазан, тетраалкилдисилазан, гексаарилдисилазан, пентаарилдисилазан и тетраарилдисилазан. Согласно настоящему изобретению, количества атомов углерода в алкильной группе и арильной группе соответствуют указанным выше значениям. Конкретные примеры предпочтительного дисилазанового соединения, содержащего гидрофобные группы, могут включать гексаметилдисилазан, гексафенилдисилазан, пентаметилдисилазан, пентафенилдисилазан, тетраметилдисилазан и тетрафенилдисилазан.

[0032] Средний размер пор в пористом адсорбенте составляет предпочтительно 100 ангстрем или менее, более предпочтительно, 80 ангстрем или менее, и еще более предпочтительно, 60 ангстрем или менее, с точки зрения достижения высокого уровня выделения изопрена в полученном в ходе ферментации газе. Нижний предел среднего размера пор в пористом адсорбенте составляет обычно 2 ангстрема или более, предпочтительно, 3 ангстрема или более, 4 ангстрема или более, 5 ангстрем или более или 20 ангстрема или более.

Средний размер пор в пористом адсорбенте может быть определен с использованием известных методов, таких как газоадсорбционная хроматография и малоугловое рассеяние рентгеновских лучей.

[0033] В качестве пористого адсорбента предпочтительны цеолит или силикагель и особенно предпочтительным является силикагель, с точки зрения достижения высокого уровня выделения изопрена в полученном в ходе ферментации газе.

[0034] Указанный пористый адсорбент может использоваться один или в сочетании с двумя или большим их количеством. Когда используются два или более пористых адсорбента, указанные два или более пористых адсорбента могут используются при их смешивании, или указанные пористые адсорбенты применяются таким образом, что эти пористые адсорбенты укладываются с образованием отдельных слоев пористых адсорбентов каждого используемого типа.

[0035] На стадии (I-1), условия, при которых полученный в ходе ферментации газ, содержащий изопрен, взаимодействует с пористым адсорбентом, особо не ограничиваются, главное при этом, чтобы изопрен равномерно сорбировался на пористом адсорбенте.

[0036] В одном варианте осуществления настоящего изобретения, температура, при которой полученный в ходе ферментации газ, содержащий изопрен, взаимодействует с пористым адсорбентом, составляет предпочтительно 50°C или менее, более предпочтительно, 40°C или менее, и еще более предпочтительно, 30°C или менее. Нижний предел используемой при этом температуры особо не ограничивается. Указанный нижний предел обычно составляет 0°C или более, и предпочтительно, 10°C или более.

[0037] В одном варианте осуществления настоящего изобретения, линейная скорость движения полученного в ходе ферментации газа, когда указанный полученный в ходе ферментации газ, содержащий изопрен, взаимодействует с пористым адсорбентом, составляет предпочтительно, от 0,5 см/сек до 300 см/сек, более предпочтительно, от 0,8 см/сек до 300 см/сек, и еще более предпочтительно, в диапазоне от 1,0 см/сек до 300 см/сек, в диапазоне от 5 см/сек до 300 см/сек, в диапазоне от 10 см/сек до 300 см/сек или в диапазоне от 10 см/сек до 200 см/сек.

[0038] Давление, при котором полученный в ходе ферментации газ, содержащий изопрен, взаимодействует с пористым адсорбентом, особо не ограничиваются, главное при этом, чтобы изопрен сорбировался на пористом адсорбенте. С точки зрения достижения высокого уровня выделения изопрена в полученном в ходе ферментации газе, предпочтительно, чтобы давление на стадии (I-1) было выше, чем на стадии (I-2), описанной ниже. Ниже также приводится подробная информация относительно давления, поддерживаемого в этих условиях.

[0039] Период времени, в течение которого полученный в ходе ферментации газ, содержащий изопрен, взаимодействует с пористым адсорбентом, может быть соответствующим образом определено с учетом созданных условий взаимодействия, таких как концентрация изопрена в полученном в ходе ферментации газе, тип используемого пористого адсорбента, значения температуры, давления и линейной скорости. В используемых условиях, время прорыва определяли заранее, и такое время прорыва предпочтительно устанавливается как верхний предел длительности взаимодействия. В тексте настоящего описания, термин "время прорыва" обозначает период времени, необходимый для достижения насыщения пористого адсорбента.

[0040] На стадии (I-1), полученный в ходе ферментации газ, после взаимодействия с пористым адсорбентом, выводится из системы. Согласно настоящему изобретению, изопрен, находящийся в полученном в ходе ферментации газе, может быть сорбирован на пористом адсорбенте на стадии (I-1) с высоким уровнем адсорбции, так что концентрация изопрена в полученном в ходе ферментации газе, полученном после взаимодействия с пористым адсорбентом, чрезвычайно низкая. Концентрация изопрена в полученном в ходе ферментации газе, полученном после взаимодействия с пористым адсорбентом, в зависимости от концентрации изопрена в полученном в ходе ферментации газе, вводимом на стадию (I-1), составляет обычно 1 объемн.% или менее, или 0,1 объемн.% или менее, предпочтительно, 500 м.д. или менее, более предпочтительно, 100 м.д. или менее, и еще более предпочтительно, 50 м.д. или менее, и еще более предпочтительно 10 м.д. или менее.

В том случае, когда концентрация изопрена в полученном в ходе ферментации газе, вводимом на стадию (I-1) (т.е. в полученном в ходе ферментации газе до его контакта с пористым адсорбентом) определятся как C0, и концентрация изопрена в полученном в ходе ферментации газе после его контакта с пористым адсорбентом на стадии (I-1) определяется как C1, то C0 и C1 удовлетворяют условию C°C0. Указанное соотношение C°C0 составляет обычно 0,8 или менее, предпочтительно, 0,6 или менее, более предпочтительно, 0,4 или менее, еще более предпочтительно, 0,2 или менее, и еще более предпочтительно 0,1 или менее, 0,01 или менее, или 0,001 или менее.

[0041] В одном предпочтительном варианте осуществления настоящего изобретения, способ выделения изопрена в полученном в ходе ферментации газе согласно настоящему изобретению может также включать стадию (I-1a), проводимую после стадии (I-1):

(I-1a) вывод полученного в ходе ферментации газа с концентрацией изопрена в нем 0,8C0 или менее, где C0 обозначает концентрацию изопрена в полученном в ходе ферментации газе, вводимом на стадию (I-1).

[0042] На стадии (I-1a), концентрация изопрена в выводимом полученном в ходе ферментации газе составляет предпочтительно 0,6C0 или менее, более предпочтительно 0,4C0 или менее, еще более предпочтительно 0,2C0 или менее, и еще более предпочтительно, 0,1C0 или менее, 0,°C0 или менее, или 0,0°C0 или менее, где концентрация изопрена в полученном в ходе ферментации газе, вводимом на стадию (I-1), определена как C0.

[0043] В одном предпочтительном варианте осуществления настоящего изобретения, стадия (I-1a) может представлять собой стадию (I-1a'):

(I-1a') вывод полученного в ходе ферментации газа с концентрацией в нем изопрена 1 объемн.% или менее.

[0044] На стадии (I-1a'), концентрация изопрена в выводимом полученном в ходе ферментации газе составляет предпочтительно 0,1 объемн.%, более предпочтительно, 500 м.д. или менее, еще более предпочтительно, 100 м.д. или менее, и еще более предпочтительно, 50 м.д. или менее, и особенно предпочтительно, 10 м.д. или менее.

[0045] Стадия (I-2)

На стадии (I-2), десорбируется изопрен, сорбированный на пористом адсорбенте, в результате чего достигается выделение изопрена.

[0046] В основном, способы десорбции целевого вещества из адсорбента, в значительной степени варьируют, в зависимости от того, где будет использоваться десорбированное целевое вещество: в другом процессе или указанное десорбированное вещество не используется в другом процессе. Так, например, в процедуре снижения эмиссии летучих органических соединений в атмосферу, как это было указано выше, адсорбированные летучие органические соединения не подвергают десорбции, с сохранением их структуры, согласно целям применения такой методики. И в этой связи, адсорбенты зачастую подвергают активизации путем сильного нагревания адсорбента, на который были сорбированы летучие органические соединения, для целей десорбции летучих органических соединений. В этом случае, обычно практикуют изменение структуры указанных летучих органических соединений, проводимое до и после десорбции путем разложения и других видов обработки.

Тогда как целью настоящего изобретение является выделение изопрена, сорбированного на пористом адсорбенте, именно в виде продукта, а для этого требуется снижение или даже предотвращение изменения структуры изопрена, как до, так и после десорбции.

[0047] Условия, используемые на стадии десорбции изопрена, сорбированного на пористом адсорбенте, должны быть такими, при которых изопрен может быть десорбирован с охранением его качественных характеристик, при сопутствующем снижении или даже предотвращении изменения структуры изопрена.

[0048] В одном варианте осуществления настоящего изобретения, температура на стадии десорбции изопрена, сорбированного на пористом адсорбенте, составляет предпочтительно 10°C или менее, более предпочтительно, 8°C или менее, и еще более предпочтительно, 6°C или менее. Нижний предел температуры конкретно не ограничивается. Обычно, указанный нижний предел составляет °C или более, или 1°C или более.

[0049] Стадия (I-2) может проводиться в потоке продувочного газа. Используемый при этом продувочный газ конкретно не ограничивается, главное, чтобы такой продувочный газ не вызывал изменений в структуре изопрена. Примеры продувочного газа могут включать воздух, азот и их смесь. Перед стадией (I-2), влага в продувочном газе предпочтительно удаляется. В том случае, когда стадию (I-2) проводят в потоке продувочного газа, линейная скорость продувочного газа конкретно не ограничивается. Указанная линейная скорость составляет предпочтительно от 0,5 см/сек до 300 см/сек, и более предпочтительно, от 1,0 см/сек до 300 см/сек.

[0050] Давление на стадии десорбции изопрена, сорбированного на пористом адсорбенте, конкретно не ограничивается. Указанное давление предпочтительно представляет собой атмосферное давление или несколько ниже. При этом, становится возможным снизить количество применяемого продувочного газа, если десорбцию проводить в потоке продувочного газа. С точки зрения достижения высокого уровня выделения изопрена в полученном в ходе ферментации газе, предпочтительно, чтобы давление на стадии (I-2) было ниже, чем давление на стадии (I-1). Ниже более подробно описаны условия, относящиеся к применяемому давлению.

[0051] Период времени, в течение которого проводится десорбция изопрена, сорбированного на пористом носителе, может быть соответствующим образом определен, с учетом различных возможных вариантов условий десорбции, таких как тип пористого адсорбента, температура и давление.

[0052] Смешанный газ, содержащий изопрен, другие адсорбированные вещества, продувочный газ, если он применяется, и другие компоненты, получают на стадии (I-2). Полученный смешанный газ охлаждают (например, до температуры от -2°C до 1°C), и при этом, газообразный изопрен конденсируется с образованием жидкого изопрена.

[0053] Следовательно, в одном предпочтительном варианте осуществления настоящего изобретения, способ выделения изопрена в полученном в ходе ферментации газе по настоящему изобретению включает стадию (I-3), в дополнение к стадиям (I-1) и (I-2):

(I-3) выделение жидкого изопрена путем охлаждения десорбированного изопрена.

[0054] Смешанный газ после выделения жидкого изопрена содержит незначительное количество изопрена, и такой смешанный газ может далее использоваться на стадии (I-1).

[0055] В одном предпочтительном варианте осуществления настоящего изобретения, способ выделения изопрена в полученном в ходе ферментации газе по настоящему изобретению, осуществляют по методу адсорбции с перепадом давления (далее называемый также как "PSA метод"). При осуществления способа по настоящему изобретению с использованием PSA метода, изменение структуры (ухудшение качества) изопрена может быть еще больше снижено, а изопрен, находящийся в полученном в ходе ферментации газе, может быть выделен с достижением высокого уровня выделения.

[0056] В том случае, когда способ по настоящему изобретения осуществляют по PSA методу, давление (PI-1), при котором проводится стадия (I-1), и давление (PI-2), при котором проводится стадия (I-2), удовлетворяют условию PI-1 > PI-2. С точки зрения достижения высокого уровня выделения изопрена в полученном в ходе ферментации газе, PI-1 и PI-2 предпочтительно удовлетворяют условию PI-1 - PI-2 ≥ 50 kPa, более предпочтительно удовлетворяют условию PI-1 - PI-2 ≥ 90 kPa, еще более предпочтительно удовлетворяют условию PI-1 - PI-2 ≥ 100 kPa, и еще более предпочтительно удовлетворяют условию PI-1 - PI-2 ≥ 150 kPa, и особенно предпочтительно удовлетворяют условию PI-1 - PI-2 ≥ 200 kPa, PI-1 - PI-2 ≥ 300 kPa, PI-1 - PI-2 ≥ 400 kPa, PI-1 - PI-2 ≥ 500 kPa, PI-1 - PI-2 ≥ 600 kPa, PI-1 - PI-2 ≥ 700 kPa, or PI-1 - PI-2 ≥ 800 kPa. Верхний предел различий между PI-1 и PI-2 (PI-1 - PI-2) обычно составляет 900 кПa или менее, предпочтительно, 800 кПa или менее.

[0057] В том случае, когда способ по настоящему изобретения осуществляют по PSA методу, давление (PI-1) конкретно не ограничивается, главное, чтобы давление (PI-1) во время проведения стадии (I-1) удовлетворяло условию PI-1 > PI-2, как было описано выше, и оно может быть определено с учетом сорбирующей способности используемого пористого адсорбента. Давление (PI-1) обычно составляет 950 кПaG или менее, и предпочтительно, 750 кПaG или менее.

[0058] В том случае, когда способ по настоящему изобретения осуществляют по PSA методу, давление (PI-2) конкретно не ограничивается, главное, чтобы давление (PI-2) во время проведения стадии (I-2) удовлетворяло условию PI-1 > PI-2, как было описано выше, и оно может быть определено с учетом сорбирующей способности используемого пористого адсорбента. Давление (PI-2) обычно составляет 900 кПaG или менее, предпочтительно, 100 кПaG или менее, более предпочтительно, 0 кПaG или менее, -50 кПaG или менее, -90 kPaG кПaG или менее, или -100 кПaG или менее.

[0059] В том случае, когда способ по настоящему изобретения осуществляют по PSA методу, стадию (I-1) и стадию (I-2) предпочтительно попеременно повторяют.

[0060] Время переключения для стадии (I-1) и для стадии (I-2), которое представляет собой период времени от конечной точки стадии (I-1) до начальной точки стадии (I-2) или период времени от конечной точки стадии (I-2) до начальной точки следующей стадии (I-1), составляет предпочтительно от 1 до 30 минут. В момент переключения предпочтительно проводится операция продувки. Операция продувки обычно проводится путем пропускания через пористый адсорбент потока воздуха, азота или их смеси, при нормальной температуре.

[0061] В тексте настоящего описания, один вариант осуществления настоящего изобретения, в котором способ по настоящему изобретению проводят по методу PSA будет описан с использованием фиг. 1.

[0062] На фиг. 1 показан аппарат 100 для выделения изопрена, включающий первую адсорбционную колонну 1 и вторую адсорбционную колонну 2. Пористый адсорбент включается в первую адсорбционную колонну 1 и вторую адсорбционную колонну 2 в качестве пористого адсорбирующего слоя.

[0063] Вначале, полученный в ходе ферментации газ, содержащий изопрен (далее называемый также как "исходный газ") 3 поступает в первую адсорбционную колонну 1 (или вторую адсорбционную колонну 2) через трубы подачи газа 10 и 11 (или 10 и 11’). За счет этой операции, полученный в ходе ферментации газ, содержащий изопрен, взаимодействует с пористым адсорбентом в первой адсорбционной колонне 1 (или во второй адсорбционной колонне 2) (что представляет собой стадию (I-1)).

[0064] После проведения в соответствующих условиях стадии (I-1), обработанный полученный в ходе ферментации газ выводят через выходную трубу 14 (или 14') (что представляет собой стадию (I-1a)).

[0065] Далее, продувочный газ 4 подают на первую адсорбционную колонну 1 (или вторую адсорбционную колонну 2) через трубы подачи продувочного газа 15 и 16 (или 15 и 16') и отсасывают вакуумным насосом 6 через трубу подачи продувочного газа, содержащего изопрен 12 (или 12'). За счет этой операции, изопрен, сорбированный на пористом адсорбенте, десорбируется в первой адсорбционной колонне 1 (или во второй адсорбционной колонне 2) (что представляет собой стадию (I-2)).

[0066] После проведения в соответствующих условиях стадии (I-2), продувочный газ, содержащий изопрен, охлаждают с использованием конденсатора 7 для ожижения изопрена. После этого, сжиженный изопрен и другие газообразные компоненты отделяют через сепаратор 8 для выделения жидкого изопрена 9 (что представляет собой стадию (I-3)).

[0067] Изопрен остается в составе газовых компонентов, полученных после отделения через сепаратор 8. В этой связи, компоненты сепарированного газа возвращают в трубу подачи исходного газа 10 через возвратную трубу 13. Компоненты возвращенного таким образом сепарированного могут использоваться на следующей стадии (I-1) при добавлении указанного газа к исходному газу 3.

[0068] Изопрен, находящийся в полученном в ходе ферментации газе, может непрерывно восстанавливаться за счет проведения указанных операций, таким образом, что во время проведения стадии (I-1) в первой адсорбционной колонне 1, стадия (I-2) проводится во второй адсорбционной колонне 2, и во время проведения стадии (I-2) в первой адсорбционной колонне 1, стадия (I-1) проводится во второй адсорбционной колонне 2.

[0069] Как было описано выше, здесь описан один вариант осуществления настоящего изобретения, где способ по настоящему изобретению проводят по PSA методу с использованием аппарата для выделения изопрена, включающего две адсорбционных колонны. Однако, количество адсорбционных колонн, включенных в аппарат для выделения изопрена, конкретно не ограничивается. Так, аппарат для выделения изопрена может включать одну адсорбционную колонну, две адсорбционных колонны или три или более адсорбционных колонн.

[0070] Другой способ

Полученный в ходе ферментации газ, получаемый при культивировании микроорганизма, способного продуцировать изопрен, обычно содержит влагу. В том случае, когда имеется полученный в ходе ферментации газ, содержащий большое количество влаги, такой как в случае насыщенных водяных паров, то полученный в ходе ферментации газ, содержащий изопрен, предпочтительно подвергают дегидратации перед проведением стадии (I-1), с целью достижения желательного уровня выделения изопрена.

[0071] Для дегидратации полученного в ходе ферментации газа, содержащего изопрен, могут использоваться известные методы для удаления влаги из газа. Примеры такого рода способа дегидратации могут включать i) способ, включающий взаимодействие полученного в ходе ферментации газа, содержащего изопрен, с адсорбентом влаги, и ii) способ, включающий охлаждение полученного в ходе ферментации газа, содержащего изопрен, для конденсации и удаления имеющейся влаги. В способе i), указанный адсорбент влаги конкретно не ограничивается. Примеры такого адсорбента влаги могут включать химические адсорбенты влаги, такие как хлорид кальция, пентаоксид дифосфора и безводный сульфат меди; и физические адсорбенты влаги, такие как силикагель, коллоидальная диокись алюминия и цеолит. Физический адсорбент влаги предпочтительно не подвергают гидрофобизации. В способе ii), температура, используемая для охлаждения полученного в ходе ферментации газа, содержащего изопрен, составляет предпочтительно от 0°C до 30°C и более предпочтительно, от 0°C до 20°C. Указанное охлаждение может быть проведено с использованием известных теплообменников, таких как спиральный теплообменник и кожухотрубчатый теплообменник.

[0072] Когда полученный в ходе ферментации газ, содержащий изопрен, дегидратируют перед проведением стадии (I-1), способ по настоящему изобретению может осуществляться с использованием, например, аппарата для выделения изопрена 200, показанного на фиг. 2. Аппарат для выделения изопрена 200 резервуар для дегидратации 17, расположенный вдоль трубы подачи исходного газа 10. Другие компоненты этого аппарата такие же, как было описано выше применительно к компонентам аппарата для выделения изопрена 100.

[0073] Обработка с целью удаления органического вещества (обработка по удалению органического вещества) проводится предпочтительно перед стадией (I-1), с целью снижения количества органических примесей в выделенном изопрене. Полученный в ходе ферментации газ, содержащий изопрен, предпочтительно промывают водой или охлаждают, в качестве обработки для удаления органического вещества. Однако, указанная обработка не ограничивается промывкой водой и охлаждением, главное, чтобы используемый метод позволял удалить органические вещества (в особенности, кислород-содержащие органические вещества, описанные выше), включая способ адсорбции их на адсорбенте и способ абсорбции их в раствор, отличный от воды.

[0074] Примеры способа промывки полученного в ходе ферментации газа, содержащего изопрен, включают способ продувки полученного в ходе ферментации газа, содержащего изопрен, в воду и способ пролива воды с верхней части колонны для водной промывки, такой как скруббер, при поступлении газа с нижней части.

[0075] Температура воды, используемой для водной промывки, составляет предпочтительно от 5°C до 40°C и более предпочтительно, от 10°C до 25°C.

[0076] В том случае, когда полученный в ходе ферментации газ, содержащий изопрен, промывают водой перед проведением стадии (I-1), указанный полученный в ходе ферментации газ, содержащий изопрен, предпочтительно подвергают процедуре дегидратации после такой водной промывки. Соответственно, в одном предпочтительном варианте осуществления настоящего изобретения, способ выделения изопрена, находящегося в полученном в ходе ферментации газе, по настоящему изобретению включает стадию промывки водой полученного в ходе ферментации газа, содержащего изопрен, и последующую дегидратацию его перед стадией (I-1).

[0077] В том случае, когда обработку, направленную на удаление органического вещества из полученного в ходе ферментации газа, содержащего изопрен, проводят перед стадией (I-1), способ по настоящему изобретению может быть осуществлен с использованием аппарата для выделения изопрена 300, показанного на фиг. 3. Указанный аппарат для выделения изопрена 300 включает резервуар для промывки водой 18 и резервуар для проведения дегидратации 17, расположенный на стороне впуска исходного газа вдоль трубы подачи исходного газа 10. Другие компоненты этого аппарата такие же, как было описано выше применительно к компонентам аппарата для выделения изопрена 100.

[0078] В том случае, когда полученный в ходе ферментации газ, содержащий изопрен, охлаждают, достигая таким образом дегидратации, и затем проводят обработку, направленную на удаление органического вещества, способ по настоящему изобретению может быть осуществлен с использованием, например, аппарата для выделения изопрена 200, показанного на фиг. 2. В этом случае, резервуар для дегидратации 17 в аппарате для выделения изопрена 200 также выполняет функцию резервуара, используемого для обработки, направленной на удаление органического вещества.

[0079] В способе выделения изопрена из полученного в ходе ферментации газа по настоящему изобретению, обработка, направленная на декарбонизацию полученного в ходе ферментации газа, содержащего изопрен, предпочтительно проводят перед стадией (I-1). В полученном в ходе ферментации газе, полученном при культивировании микроорганизма, способного продуцировать изопрен, содержатся значительные количества газообразной углекислоты (диоксид углерода). При снижении количества газообразной углекислоты в полученном в ходе ферментации газе, количество целевого газа может быть снижено и, соответственно, будут снижены энергозатраты, необходимые для нагревания и опрессовки, во время проведения адсорбции и десорбции.

[0080] Примеры процесса декарбонизации включают способ промывки полученного в ходе ферментации газа, содержащего изопрен, водой с низкой температурой и способ его промывки водным щелочным раствором. Примеры практически применимых способов промывки полученного в ходе ферментации газа, содержащего изопрен, водой с низкой температурой или водным щелочным раствором могут включать способ продувки полученного в ходе ферментации газа, содержащего изопрен, в воду или водный щелочной раствор и способ пролива воды с низкой температурой или водного щелочного раствора с верхней части колонны для водной промывки, такой как скруббер, при поступлении полученного в ходе ферментации газа с нижней части. Фраза "вода с низкой температурой", используемая в контексте декарбонизации, представляет собой воду с температурой предпочтительно 30°C или менее, более предпочтительно, 25°C или менее, также предпочтительно, 20°C или менее, еще более предпочтительно, 15°C или менее, и особенно предпочтительно, 10°C или менее.

[0081] В том случае, когда для целей декарбонизации используют способ промывки водой с низкой температурой, указанный процесс промывки водой с низкой температурой может быть осуществлен одновременно с процессом водной промывки, применяемой для удаления примесей, или может быть проведен отдельно, в виде индивидуальной обработки.

[0082] Согласно способу выделения изопрена, находящегося в полученном в ходе ферментации газе, по настоящему изобретению, изопрен, содержащийся в полученном в ходе ферментации газе в низкой концентрации, 50 объемн.% или менее, может быть выделен из больших количеств полученного в ходе ферментации газа, превышающего 1000 м3/час, с достижением высокого уровня выделения. Согласно настоящему изобретению, когда полученный в ходе ферментации газ содержит изопрен в чрезвычайно низкой концентрации, такой как 40 объемн.%, 30 объемн.%, 20% объемн.% или 10% объемн.%, изопрен может быть выделен с достижением высокого уровня выделения.

[0083] Когда способ по настоящему изобретению проводят по PSA методу, концентрация изопрена в обработанном полученном в ходе ферментации газе, выводимом из адсорбционной колонны, составляет 1 объемн.%, что представляет собой низкую концентрацию. И эта концентрация изопрена может быть еще снижена, например, до 0,1 объемн.% или менее, 500 м.д. или менее, 100 м.д. или менее, 50 м.д. или менее, или 10 м.д. или менее.

[0084] [Способ получения очищенного изопрена]

Настоящее изобретение также относится к способу получения очищенного изопрена. Способ получения очищенного изопрена по настоящему изобретению включает следующие, указанные ниже стадии (II-1), (II-2), и (II-3):

(II-1) культивирование микроорганизма, способного продуцировать изопрен, с образованием полученного в ходе ферментации газа, содержащего изопрен;

(II-2) взаимодействие полученного в ходе ферментации газа, содержащего изопрен, с пористым адсорбентом; и

(II-3) десорбция изопрена, адсорбированного на пористом адсорбенте.

[0085] На стадии (II-1), микроорганизм, способный продуцировать изопрен, культивируют с получением полученного в ходе ферментации газа, содержащего изопрен.

[0086] Микроорганизм, способный продуцировать изопрен, условия культивирования и т.п. описаны в разделе «Способ выделения изопрена, находящегося в полученном в ходе ферментации газе».

[0087] Стадию (II-2) и стадию (II-3) проводят по той же процедуре, что и стадию (I-1), а стадия (I-2) описана в разделе «Способ выделения изопрена, находящегося в полученном в ходе ферментации газе». После завершения стадии (II-2), может проводиться описанная выше стадия (I-1a). В этом случае, описанная выше стадия (I-1a) может практиковаться при замене "стадии (I-1)" на "стадию (II-2)".

[0088] Способ получения очищенного изопрен по настоящему изобретению включает следующую стадию (II-4), кроме стадий (II-1), (II-2) и (II-3):

(II-4) выделение жидкого изопрена путем охлаждения десорбированного изопрена.

[0089] В способ получения очищенного изопрен по настоящему изобретению, может/могут быть включена/включены одна или несколько видов проводимых обработок, включающих i) обработку, направленную на удаление органического вещества из полученного в ходе ферментации газа, содержащего изопрен, ii) дегидратацию полученного в ходе ферментации газа, содержащего изопрен, и iii) декарбонизацию полученного в ходе ферментации газа, содержащего изопрен.

Указанные процессы обработки описаны в разделе «Способ выделения изопрена, находящегося в полученном в ходе ферментации газе».

ПРИМЕРЫ

[0090] [Пример 1]

1. Оценка пористого адсорбента

1.1. Типы оцениваемых пористых адсорбентов

В качестве пористых адсорбентов использовались активированный уголь ["Y-4" (торговое наименование), производимый компанией Ajinomoto Fine-Techno Co., Inc.], гидрофобные молекулярные сита (высокосилицированный цеолит) ["Hisiv-1000", "Hisiv-3000" и "USKY-790" (торговые наименования), производимые компанией UNION SHOWA K. K.] и гидрофобные силикагели ["S-3" и "S-6" (торговые наименования), производимые компанией Fuji Silysia Chemical Ltd.]. Средний размер пор в каждом из таких пористых адсорбентов описан ниже.

• Активированный уголь "Y-4", примерно 20 ангстрем

• Гидрофобное молекулярное сито "Hisiv-1000": 9 ангстрем

• Гидрофобное молекулярное сито "Hisiv-3000": 6 ангстрем

• Гидрофобное молекулярное сито "USKY-790": 9 ангстрем

• Гидрофобный силикагель "S-3": примерно 30 ангстрем

• Гидрофобный силикагель "S-6": примерно 60 ангстрем

[0091] 1.2. Способ получения газообразного изопрена

В трехгорлую колбу, нагретую до температуры 37°C, добавляют из одного отверстия по каплям изопреновый реагент (производство компании Tokyo Kasei Kogyo Co., Ltd.) со скоростью 0,025 мл/мин, и газ азот вдувают из другого отверстия со скоростью 300 мл/мин. Из оставшегося отверстия получают газообразный изопрен с концентрацией примерно 1 объемн.%.

[0092] 1.3. Определение уровня адсорбции изопрена (количества сорбированного изопрена)

В колонку из нержавеющей стали с внутренним диаметром 2 см и длиной 20 см, оба конца которой запаяны, вносят пористый адсорбент в количестве, указанном в таблице 1. Через колонку с внесенным в нее пористым алсорбентом продувают газ с изопреном, с концентрацией 1 объемн.%, полученный по процедуре 1.2, со скоростью потока 300 мл/мин (линейная скорость 1,59 см/сек). Концентрация изопрена на выходе из колонки постоянно измеряется газовым хроматографом с сенсорным дисплеем ("ODSA-P2", производство компании FIS Inc.). Ситуацию прорыва определяли по времени достижения изопрена на выходе из колонки на уровне примерно 1 объемн.%, и в этот момент останавливали аэрацию. После этого, определяли суммарный вес колонки и пористого адсорбента. Вес пористого адсорбента рассчитывали путем вычитания веса колонки из суммарного веса. Увеличение веса пористого адсорбента определялось как прибавка за счет веса сорбированного изопрена. Полученные результаты показаны в таблице 1.

[0093] [Таблица 1]

[0094] Как видно из данных таблицы 1, активированный уголь адсорбировал наибольшее количество изопрена.

[0095] 1.4. Определение количества десорбированного изопрена

Вакуумный насос соединяли с одним концом колонки, в которую был внесен пористый адсорбент, вызывающий прорыв в процедуре 1.3., и внутреннее давление в этой колонке было снижено 3,4 кПa. В этот момент времени, колонку, в случае использования активированного угля и гидрофобных молекулярных сит, колонку нагревали при температуре 80°C. В случае использования гидрофобных силикагелей, пропускали газ азот через отверстие колонки, расположенное напротив отверстия, соединенного с вакуумным насосом, со скоростью течения 300 мл/мин, при комнатной температуре (25°C).

Длительность десорбции составляла 7 часов, в случае использования активированного угля, 16 часов или 21 час, в случае использования гидрофобных молекулярных сит, и 0,5 час во всех случаях использования гидрофобных силикагелей. После завершения процесса десорбции, определяли суммарный вес колонки и пористого адсорбента. Вес пористого адсорбента рассчитывали при вычитании веса колонки из суммарного веса. Снижение веса пористого адсорбента рассматривалось как изменение за счет веса десорбированного изопрена. Полученные результаты показаны в таблице 2.

[0096] [Таблица 2]

[0097] В случае использования активированного угля и гидрофобных молекулярных сит, изопрен не удалось в достаточной мере десорбировать, даже при использовании длительного по времени процесса десорбции. В случае применения гидрофобного молекулярного сита (Hisiv-1000), уровень адсорбции измеряли в потоке газа азота, подаваемого со скоростью 300 мл/мин, то есть в тех же условиях, что и в случае использования гидрофобных силикагелей. Однако, уровень десорбции изопрена не менялся.

С другой стороны, в случае применения гидрофобных силикагелей, практически весь сорбированный изопрен поддавался десорбции, при использовании длительности десорбции в течение 0,5 часа.

[0098] [Пример 2]

2. Выделение изопрена по PSA методу и оценка качества выделенного изопрена

2.1. Описание аппарата для выделения изопрена и условия выделения

В данном примере, использовали аппарат для выделения изопрена, показанный на фиг. 1, фиг. 2 или фиг. 3. Применяли слои пористого адсорбента с двухслойной структурой с использованием гидрофобного силикагеля "S-3" и гидрофобного силикагеля "S-6", как в первой адсорбционной колонне 1 (внутренний диаметр 8,4 см), так и во второй адсорбционной колонне 2 (внутренний диаметр 8,4 см). Гидрофобный силикагель "S-3" использовали в нижней части слоя адсорбционной колонны (верхний слой исходного газа) и гидрофобный силикагель "S-6" использовали в верхней части слоя адсорбционной колонны (нижний слой исходного газа). Слой пористого адсорбента подвергали соответствующим стадиям обработки в варианте нанесенного заранее покрытия за счет проведения предварительной продувки газа изопрена в концентрации 1 объемн.%.

На стадии адсорбции, исходный газ 3, полученный при корректировке концентрации изопрена до уровня 1 объемн.%, подавали на первую адсорбционную колонну 1 (или вторую адсорбционную колонну 2) через трубы подачи исходного газа 10 и 11 (или 10 и 11'). Используемые в процессе адсорбции условия были следующими: температура 25°C, давление 101,3 кПa и линейная скорость подачи исходного газа 0,9 см/сек. Концентрацию изопрена в выводимом газе 5, который поступал в атмосферу после стадии адсорбции, измеряли с использованием газового хроматографа с сенсорным дисплеем ("ODSA-P2", производство компании FIS Inc.).

На стадии десорбции использовали газ азот, в качестве продувочного газа 4, и давление в адсорбционной колонне снижали до 3,3 кПa с помощью вакуумного насоса 6 (линейная скорость подачи продувочного газа: 0,92 см/сек). Охлажденная вода с температурой 4°C циркулировала в конденсаторе 7 для охлаждения продувочного газа, содержащего изопрен.

Указанную процедуру повторяли при чередовании стадии адсорбции и стадии десорбции, путем их соответствующего переключения (количество повторов каждой из стадий: 24 раза; время переключения каждой из стадий: 15 минут).

[0099] 2.2. Способ приготовления исходного газа

В трехгорлую колбу, нагретую при температуре 37°C, добавляют по каплям изопреновый реагент (производство компании Tokyo Kasei Kogyo Co., Ltd.) через одно отверстие со скоростью 0,1 мл/мин, и через другое отверстие продувают газ азот со скоростью 2,5 л/мин. Из последнего оставшегося отверстия получают исходный газ A (газ-носитель азот), содержащий изопрен в концентрации примерно 1 объемн.%.

Исходный газ B (содержащий воздух в качестве носителя), содержащий изопрен в концентрации примерно 1 объемн.%, получают по той же процедуре, с тем исключением, что вместо газа азота используют воздух.

Исходный газ, содержащий насыщенный водяной пар, получают по процедуре, описанной ниже. Воду вливают в трехгорлую колбу, нагретую при температуре 37°C. Изопреновый реагент добавляют по каплям через одно отверстие со скоростью 0,1 мл/мин, и через другое отверстие продувают воздух со скоростью 2,5 л/мин. Из последнего оставшегося отверстия получают исходный газ С, содержащий изопрен в концентрации примерно 1 объемн.% и насыщенный водной пар (насыщенный водяной пар-воздух в качестве носителя).

Симулированный полученный в ходе ферментации газ получают по описанной ниже процедуре. Культуральный бульон, в котором культивировали микроорганизм (Pantoea ananatis), в качестве продуцирующей изопрен бактерии-хозяина, с использованием глюкозо-содержащей культуральной среды, описанной в таблице 3, в течение 24 часов, помещали в трехгорлую колбу, нагретую при температуре 37°C. Добавляют по каплям изопреновый реагент из одного отверстия со скоростью 0,1 мл/мин и продувают через другое отверстие со скоростью 2,5 л/мин. Из последнего оставшегося отверстия получают исходный газ D (симулированный полученный в ходе ферментации газ), содержащий изопрен в концентрации примерно 1 объемн.%.

[0100] [Таблица 3]

[0101] После приготовления обеих частей, А и В, в количестве 50 мл, эти части нагревают и стерилизуют при температуре 115°C в течение 10 минут. После охлаждения в естественных условиях, объединяют часть А и часть B и добавляют 1,0 г карбоната кальция. Указанную смесь используют в качестве культуральной среды.

[0102] 2.3. Способ дегидратации исходного газа

В том случае, когда исходный газ подвергают дегидратации, указанную дегидратацию проводят по следующему, описанному ниже методу. 300 г хлорида кальция вносят в стеклянную колбу на 500 мл с получением колбы с хлоридом кальция. Исходный газ дегидратируют путем пропускания исходного газа через колбу с хлоридом кальция со скоростью 2,5 л/мин.

[0103] 2.4. Способ проведения обработки, направленной на удаление органического вещества из исходного газа

В том случае, когда проводят обработку, направленную на удаление органического вещества из исходного газа, указанную обработку осуществляют за счет промывки исходного газа водой по описанной ниже процедуре. 300 мл воды вносят в стеклянную колбу для промывки объемом 500 мл и далее указанную колбу охлаждают, погружая колбу в термостатированную баню с температурой 10°C. Исходный газ промывают водой пропуская его через стеклянную колбу для промывки со скоростью течения 2,5 л/мин.

[0104] 2.5. Результаты по выделению изопрена

Изопрен восстанавливали из исходного газа A (газ-носитель азот), содержащего изопрен в концентрации примерно 1 объемн.%, с использованием аппарата для выделения изопрена, показанного на фиг. 1. В результате было показано, что жидкий изопрен восстанавливался с достижением уровня выделения 93,3%. Концентрация изопрена (среднее значение) в выводимом из системы газе составляла 7 м.д.

Изопрен восстанавливали из исходного газа В (газ-носитель воздух), содержащего изопрен в концентрации примерно 1 объемн.%, с использованием аппарата для выделения изопрена, показанного на фиг. 1. В результате было показано, что жидкий изопрен восстанавливался с достижением уровня выделения 92,1%. Концентрация изопрена (среднее значение) в выводимом из системы газе составляла 7 м.д.

Изопрен восстанавливали из исходного газа С (носитель: водяной пар-воздух), содержащего изопрен в концентрации примерно 1 объемн.%, с использованием аппарата для выделения изопрена, показанного на фиг. 1. В результате было показано, что жидкий изопрен восстанавливался с достижением уровня выделения 82.7%. Было показано, что уровень выделения изопрена значительно снижался, если в исходном газе содержалось много влаги. Концентрация изопрена (среднее значение) в выводимом из системы газе составляла 7 м.д.

Изопрен восстанавливали из исходного газа D (симулированный полученный в ходе ферментации газ), содержащего изопрен в концентрации примерно 1 объемн.%, с использованием аппарата для выделения изопрена, показанного на фиг. 2. В результате было показано, что жидкий изопрен восстанавливался с достижением уровня выделения 98,1%. Концентрация изопрена (среднее значение) в выводимом из системы газе составляла 2 м.д.

Изопрен восстанавливали также из исходного газа D (симулированный полученный в ходе ферментации газ), содержащего изопрен в концентрации примерно 1 объемн.%, с использованием аппарата для выделения изопрена, показанного на фиг. 3. В результате было показано, что жидкий изопрен восстанавливался с достижением уровня выделения 95,7%. Концентрация изопрена (среднее значение) в выводимом из системы газе составляла 2 м.д.

В контексте настоящего описания, термин "уровень выделения изопрена" обозначает отношение веса (WB) жидкого изопрена, выделенного с использованием аппарата для выделения изопрена, к весу (WA) реагента изопрена, использованного для получения исходного газа, то есть, 100×WB/WA (%).

Полученные результаты показаны в таблице 4.

[0105] [Таблица 4]

[0106] 2.6. Оценка качества выделенного изопрена

Проводили анализ изопрена, выделенного по процедуре 2.5, с использованием ГХ-МС метода. Метод ГХ-МС анализа проводили с использованием колонки HP-5MSUI, производство компании Agilent Technologies Inc., с соблюдением следующих условий: температура на входе 280°C и температура детектора 250°C. Температуру колонки поддерживали на уровне 30°C в течение 5 минут и затем начинали повышать температуру со скоростью 25°C/мин. После того, как температура достигала значения 300°C, эту температуру поддерживали также в течение 5 минут.

Результаты, полученные при проведении ГХ-МС анализа, показаны в таблицах 5- 9.

В результате было показано, что четыре компонента 1-пропанол, 2-метил (время удерживания (R.T.) 6:00), ацетоин (R.T.: 7:40), 1-бутанол, 3-метил (R.T.: 8:04) и пентан, 3-метил (R.T.: 8:07), которые не были обнаружены в изопрене, выделенном из исходных газов A, B и C, выявлялись в изопрене, выделенном из исходного газа D (предварительная обработка: дегидратация) (таблица 5 - таблица 8). Ацетоин и пентан, 3-метил не выявлялись в изопрене, выделенном из исходного газа D (предварительная обработка: промывка водой и дегидратация). Таким образом, был сделан вывод, согласно которому органические примеси в выделенном изопрене возможно снизить за счет обработки, проводимой с целью удаления органического вещества (таблица 9).

[0107] [Таблица 5]

[0108][Таблица 6]

[0109][Таблица 7]

[0110][Таблица 8]

[0111] [Таблица 9]

[0112] [Пример 3]

3. Выделение изопрена по PSA методу

3.1. Описание аппарата для выделения изопрена и условий, используемых при выделении

В данном примере использовали аппарат для выделения изопрена, показанный на фиг. 1. И в первой адсорбционной колонне 1 (внутренний диаметр 3,5 см) и во второй адсорбционной колонне 2 (внутренний диаметр 3,5 см) использовали пористый адсорбирующий слой гидрофобного молекулярного сита "Hisiv-3000". Указанный пористый адсорбирующий слой подвергали нескольким стадиям обработки, с предварительным нанесением на него покрывающего слоя, создаваемого путем продувки газа изопрена с концентрацией 1 объемн.%.

На стадии адсорбции, исходный газ 3, полученный при корректировке концентрации изопрена до 1 объемн.%, подавали на первую адсорбционную колонну 1 (или вторую адсорбционную колонну 2) через трубы подачи исходного газа 10 и 11 (или 10 и 11'). В процессе адсорбции поддерживали следующие условия: температура 25°C, давление 101,3 кПa и линейная скорость исходного газа 1,0 см/сек. Концентрацию изопрена в выводимом из системы газе 5, который поступал в окружающую атмосферу после стадии адсорбции, определяли с использованием газового хроматографа с сенсорным дисплеем ("ODSA-P2", производство компании FIS Inc.).

На стадии десорбции, газ азот выполнял функцию продувочного газа 4, и давление в адсорбционной колонне снижали до 1,2 кПa с помощью вакуумного насоса 6 (линейная скорость подачи продувочного газа: 8,8 см/сек). В конденсаторе 7 циркулировала охлажденная до 10°C вода для охлаждения продувочного газа, содержащего изопрен.

Указанную операцию проводили при попеременном чередовании стадии адсорбции и стадии десорбции (количество повторов каждой из стадий: 80 раз; время переключения для каждой из стадий: 15 минут).

[0113] 3.2. Способ получения исходного газа

Продували газ азот через реагент изопрен (производство компании Tokyo Kasei Kogyo Co., Ltd.), который был охлажден до температуры -5°C, со скоростью течения 30 мл/мин. Далее, полученный газ разбавляли с использованием газа азота, подаваемого со скоростью 570 мл/мин, с получением исходного газа E (газ азот-носитель), содержащего изопрен в концентрации примерно 1 объемн.%.

[0114] 3.3. Результаты по выделению изопрена

Изопрен восстанавливали из исходного газа E (азот-носитель) с помощью аппарата для выделения изопрена, показанного на фиг. 1. В результате проведенных процедур, было достигнуто выделение жидкого изопрена с уровнем 85,5%. Концентрация изопрена (среднее значение) в выводимом газе составляла 4 м.д.

[0115] [Пример 4]

Изопрен восстанавливали по той же процедуре, что и в случае примера 3, с тем исключением, что здесь изменяли давление на стадии десорбции до 3,3 кПa, а также линейную скорость продувочного газа на стадии десорбции, которая составляла 0,96 см/сек. В результате, получали выделенный жидкий изопрен с уровнем выделения 36,6%. Концентрация изопрена (среднее значение) в выводимом газе составляла 0,51 объемн.%.

[0116] [Пример 5]

5. Выделение изопрена из полученного в ходе ферментации газа, содержащего изопрен, полученного при культивировании микроорганизма, способного продуцировать изопрен

5.1. Описание аппарата для выделения изопрена и условий, используемых для выделения

В данном примере, использовали аппарат для выделения изопрена, показанный на фиг. 2. Применяли слои пористого адсорбента с двухслойной структурой с использованием гидрофобного силикагеля "S-6", как в первой адсорбционной колонне 1 (внутренний диаметр 3,5 см), так и во второй адсорбционной колонне 2 (внутренний диаметр 3,5 см). Слой пористого адсорбента подвергали соответствующим стадиям обработки в варианте нанесенного заранее покрытия за счет проведения предварительной продувки газа изопрена в концентрации 0,1 объемн.%.

На стадии адсорбции, полученный в ходе ферментации газ, полученный из ферментационного чана, использовали в качестве исходного газа 3. После проведения стадий дегидратации и удаления органического вещества из исходного газа 3, обработанный таким образом газ 3, в количестве 1/15, относительно всего количества, подавали на первую адсорбционную колонну 1 (или вторую адсорбционную колонну 2) через трубы подачи газа 10 и 11 (или 10 и 11'). При проведении адсорбции использовали следующие условия: температура 25°C, давление 101,3 кПa и линейная скорость подачи исходного газа 1,2 см/сек. Концентрацию изопрена в выводимом газе, проникающем в окружающую атмосферу после стадии адсорбции, измеряли с использованием газового хроматографа с сенсорным дисплеем ("ODSA-P2", производство компании FIS Inc.). Оставшийся газ, в количестве 14/15, относительно всего количества, который не подавался на адсорбционную колонну, вводили в колонку с активированным углем для адсорбционной обработки.

На стадии десорбции, использовали газ азот, в качестве продувочного газа, и давление в адсорбционной колонне снижали до 3,3 кПa с помощью вакуумного насоса (линейная скорость подачи продувочного газа: 1,6 см/сек). Охлажденная вода с температурой 10°C циркулировала в конденсаторе для охлаждения продувочного газа, содержащего изопрен.

Указанную процедуру повторяли при чередовании стадии адсорбции и стадии десорбции, путем их соответствующего переключения (количество повторов каждой из стадий: 120 раз; время переключения каждой из стадий: 15 минут).

[0117] 5.2. Способ получения полученного в ходе ферментации газа

5.2.1. Условия культивирования микроорганизма, способного продуцировать изопрен

Использовали изопрен-продуцирующую бактерию Pantoea ananatis (или, в сокращенном варианте, "изопрен-продуцирующая бактерия P. ananatis"), в качестве микроорганизма, способного продуцировать изопрен. Штамм изопрен-продуцирующей бактерии Pantoea ananatis высевали чашку со средой LB, содержащей 60 мг/л хлорамфеникола, и далее этот штамм культивировали при температуре 34°C в течение 16 часов.

После внесения 0,3 л глюкозо-содержащей культуральной среды, состав которой описан в таблице 3, в каждый из двух ферментационных чанов емкостью 1 л, инокулировали полностью выросший на чашке штамм, и начинали культивирование. Для соблюдения нужных условий культивирования, контролировали pH среды, поддерживая его на уровне 7,0 (коррекцию проводили аммиаком) и проводили перемешивание, что позволяло контролировать концентрацию кислорода в культуральной среде, поддерживая ее на уровне 5% или более, за счет аэрации при температуре 30°C со скоростью 150 мл/мин. В данном примере, получали 0,15 л части A и части B глюкозо-содержащей культуральной среды, состав которой описан в таблице 3, что давало искомую глюкозо-содержащую культуральную среду.

Ко времени потребления всей глюкозы, содержащейся в культуральной среде, добавляли 400 мл культурального бульона к 20 л культуральной среды, помещенной в ферментационный чан объемом 50 л, где состав среды описан в таблице 10. Для создания соответствующих условий в процессе культивирования, контролировали значение pH, поддерживая его на уровне 7,0 (коррекцию проводили с использованием аммиака) и проводили перемешивание, что позволяло контролировать концентрацию кислорода в культуральной среде, поддерживая ее на уровне 5% или более, за счет аэрации при температуре 30°C со скоростью 10 л/мин. В ходе культивирования, глюкозу, концентрация которой была откорректирована до 500 г/л, постоянно пополняли за счет внесения новых количеств, что позволяло поддерживать концентрацию глюкозы в культуральной среде на уровне 10 г/л или более. В итоге, в процессе культивирования в течение 48 часов было потреблено 3884 г глюкозы.

[0118] [Таблица 10]

[0119] После приготовления части A и части B, каждой из них, в количестве 0,15 л, эти части нагревали и стерилизовали при температуре 115°C в течение 10 минут. После охлаждения в естественных условиях, смешивали часть A и часть B и добавляли хлорамфеникол (60 мг/л). Указанную смесь использовали в качестве культуральной среды.

[0120] 5.2.2. Способ индукции фазы продуцирования изопрена

Использованный в данном примере штамм изопрен-продуцирующей бактерии P. ananatis экспрессирует ген мвалонатного пути против хода транскрипции гена под контролем промотора, индуцируемого арабинозой, и, соответственно, продукция изопрена значительно возрастает в присутствии L-арабинозы (производство компании Wako Pure Chemical Industries, Ltd.). В данном примере, добавляли L-арабинозу к глюкозо-содержащей культуральной среде, состав которой описан в таблице 10, таким образом, что конечная концентрация L-арабинозы составляла 20 мM, что индуцировало фазу продуцирования изопрена.

[0121] 5.2.3. Концентрация изопрена в полученном в ходе ферментации газе

Концентрацию изопрена в полученном в ходе ферментации газе определяли с помощью анализатора для многокомпонентной газовой смеси ("F10", производство компании GASERA Ltd.). Полученный результат проиллюстрирован на фиг. 4. Изопрен детектировали через 6 часов после начала культивирования. Концентрация изопрена в полученном в ходе ферментации газе достигала значения примерно 800 м.д. через 30 часов после начала культивирования. Далее, полученный в ходе ферментации газ, содержащий изопрен в концентрации примерно 800 м.д., вводили в аппарат для выделения изопрена, по прошествии 48 часов от начала культивирования, когда рост культуры завершался.

[0122] 5.3. Способ проведения дегидратации и обработки, направленной на удаление органического вещества из полученного в ходе ферментации газа

Процедуры дегидратации и обработки, направленной на удаление органического вещества из полученного в ходе ферментации газа, проводили по описанному ниже методу. Полученный в ходе ферментации газ охлаждали с использованием теплообменника спирального типа (температура охлаждающей воды: 10°C) для конденсации влаги и органического материала. Конденсированную жидкость восстанавливали с использованием газо-жидкостного сепаратора.

[0123] 5.4. Результат, полученный при выделении изопрена

Изопрен восстанавливали из полученного в ходе ферментации газа с использованием аппарата для выделения изопрена, проиллюстрированного на фиг. 2. В результате проведенной процедуры, жидкий изопрен был выделен с достижением уровня выделения 81.5%. Концентрация изопрена (среднее значение) в выводимом газе составляла 7 м.д.

В тексте данного примера, фраза "уровень выделения изопрена" обозначает отношение веса (WB) жидкого изопрена, выделенного на аппарате для выделения изопрена, к общему весу (WA’) изопрена в полученном в ходе ферментации газе, вводимом в аппарат для выделения изопрена, т.е. представляет собой выражение 100×WB/WA’ (%). График, иллюстрирующий общий вес изопрена, содержащегося в культуральной среде, в зависимости от времени культивирования, проиллюстрирован на фиг. 5.

Описание символов в графическом материале

[0124] 1 Первая адсорбционная колонна

2 Вторая адсорбционная колонна

3 Полученный в ходе ферментации газ, содержащий изопрен (исходный газ)

4 Продувочный газ

5 Выводимый газ

6 Вакуумный насос

7 Конденсатор

8 Сепаратор

9 Выделенный изопрен (жидкий изопрен)

10, 11, 11' Трубы для подачи исходного газа

12, 12' Труба для подачи продувочного газа, содержащего изопрен

13 Возвратная труба

14, 14' Выводная труба

15, 16, 16' Трубы для подачи продувочного газа

17 Чан для проведения дегидратации

18 Чан для проведения водной промывки

100, 200, 300 Аппарат для выделения изопрена

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА В ПРОЦЕССЕ ФЕРМЕНТАЦИИ | 2010 |

|

RU2529371C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С ПОМОЩЬЮ ФЕРМЕНТАЦИИ БИОМАССЫ И КАТАЛИЗА НА ЦЕОЛИТЕ | 2011 |

|

RU2573926C2 |

| ТОПЛИВНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПРОИЗВОДНЫЕ ИЗОПРЕНА | 2010 |

|

RU2531623C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА (ВАРИАНТЫ) | 2004 |

|

RU2352550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| КОМПОЗИЦИИ И СПОСОБЫ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2008 |

|

RU2545699C2 |

| Способ получения изопрена | 2017 |

|

RU2654863C1 |

| КОМПОЗИЦИЯ АДСОРБЕНТА И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2004 |

|

RU2345835C2 |

| СПОСОБЫ И СИСТЕМЫ ДЕКОФЕИНИЗАЦИИ | 2015 |

|

RU2713708C2 |

| УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ ГОРЮЧЕГО ГАЗА И СПОСОБ КОНЦЕНТРИРОВАНИЯ ГОРЮЧЕГО ГАЗА | 2007 |

|

RU2439132C2 |

Группа изобретений относится к биотехнологии. Предложены способ выделения изопрена и способ получения очищенного изопрена. Способы предусматривают взаимодействие газа, содержащего изопрен, полученного при культивировании бактерий или гриба, с пористым адсорбентом - силикагелем или цеолитом; десорбцию адсорбированного изопрена при температуре 80ºС или меньше. Изобретения обеспечивают повышение уровня выделения изопрена. 2 н. и 13 з.п. ф-лы, 5 ил., 10 табл., 5 пр.

1. Способ выделения изопрена, находящегося в полученном в ходе ферментации газе, содержащий следующие стадии: