Область техники, к которой относится изобретение

Изобретение относится к способу получения органических соединений из биомассы.

Уровень техники

Из литературы известны процессы, которые делают возможным получение органических соединений из произведенного с помощью ферментации спирта. Они в основном включают стадии ферментации сахара, дистилляцию ферментационной среды, каталитическое превращение термически выделенного спирта в органические соединения и отделение органических соединений от технологической воды (см., к примеру, US 3936353; СА 2360981).

В отличие от этого, кроме того, согласно описанию изобретения к патенту US 4690903 произведенный с помощью ферментации спирт получается путем поглощения в адсорбере из ферментационного бульона, причем поглощение осуществляется прямо в ферментационном бульоне. В случае цеолита в качестве адсорбента опционально возможно перемещение наполненного цеолита в реакционную зону, в которой сорбированный спирт каталитически превращается в органические соединения с помощью цеолита.

Для превращения спиртов в органические соединения с более низким соотношением кислород/углерод пригодны, в частности, реакции дегидратации. При этой дегидратации спиртов (чаще этанола) в литературе в качестве катализатора описываются цеолиты типа MFI в водородной форме (H-ZSM-5, SiO2/Al2O3>10) (см., к примеру, US 3936353; US 4690903; US 4621164: Oudejans et al., App. Catalys Vol.3, 1982, S.109; Aguayo et al., J. Chem. Technol. Biotechnol. Vol.77, 2002, S.211). Кроме того, известны также модификации цеолита H-ZSM-5 с помощью пропитки металлами/окислами металла или фосфорной кислотой, с помощью которой может оказываться воздействие на селективность превращения с образованием этилена (US 4698452) или также на селективность превращения с образованием ароматических соединений (WO 2007/137566 A1). Наряду с цеолитом H-ZSM-5 в качестве других катализаторов для дегидратации этанола изучались другие типы цеолита (US 4621164; Oudejans et al., App. Catalys Vol.3, 1982, S.109), мезопористые молекулярные сита (Varisli et al., Chem. Eng. Sci. Vol.65, 2010, S.153) и гидроксиапатиты (Tsuchida et al., Ind. Eng. Chem. Res. Vol.47; 2008, S.1443).

Согласно уровню техники дегидратация осуществляется в реакторах с неподвижным слоем при температурах между 150 и 500°C, абсолютном давлении от 1 до 100 бар и часовой объемной скорости жидкого потока (LHSV=объемный поток жидкого исходного продукта / объем катализатора) в диапазоне 0,5 до 50 в час (см., к примеру, US 4621164; Oudejans et al., App. Catalysis Vol.3, 1982, S.109).

С помощью смешивания входящего потока этанола с водой может увеличиваться доля ароматических соединений в потоке продукта и деактивация катализатора вследствие коксования уменьшается (Oudejans et al., App. Catalysis Vol.3, 1982, S.109). На выход жидких органических соединений можно точно также оказывать воздействие с помощью варьирования долей воды (US 4621164). Более низкая доля воды обуславливает более высокую долю органических соединений и наоборот.

WO 2008/066581 описывает способ получения, по меньшей мере, бутилена, в котором реагируют бутанол и вода. При этом реагент может иметь своим происхождением ферментационный бульон, причем реагент в одном варианте осуществления может использоваться взамен отгонки газа. Этот поток газа применяется либо непосредственно для реакции, либо прежде подвергается дистилляции.

Отрицательным для всех соответствующих уровню техники способов получения органических соединений из сахаров является то, что летучие побочные продукты ферментации (например, фураны), а также обычно применяемые при ферментации летучие добавки (например, аммиак в качестве pH-регулятора) не могут быть селективно отделены. Это приводит во время последующей каталитической реакции к деактивации катализатора (цеолита) и, таким образом, к снижению каталитической активности и селективности (см., к примеру, Hutchings, Studies in Surface and Catalysis Vol.61, 1991, S.405).

Точно также недостатком является, что согласно уровню техники ферментация, необходимая для получения спирта, не может напрямую сочетаться с каталитической реакцией. Ферментация алкоголя при высоких концентрациях промежуточного продукта, как правило, ингибируется, вследствие чего выход и производительность (пространственно-временной выход) органических соединений ограничивается. Например, как показывают Domingues et al. (Biotech. Bioeng., 2000, 67, S.336-343), конверсия С5-сахаров до этанола с использованием дрожжей Pichia stipitis ингибируется только при 2% (масс./об.) этанола. Точно также при ферментации клостридии до ацетона, бутанола и этанола можно наблюдать подавляющее и увеличивающееся токсическое влияние образованных продуктов, так что концентрация бутанола, как правило, не превышается 1,5% (масс./об.) (Haeggstroem L., Biotech. Advs., 1985, Vol.3, S.13-28).

При применении цеолита для сорбции спирта в ферментационной среде дополнительно недостатком является то, что сорбционные характеристики цеолита ослабевают с увеличивающимся сроком службы вследствие процессов загрязнения. Точно также отделение цеолита от других содержащихся в ферментационной среде твердых веществ (например, ячеек, побочных продуктов метаболизма, составных частей питательных сред) технически сложно. Кроме этого в термических способах выделения спирта из ферментационной среды, описанных в уровне техники, является недостатком, что при простой дистилляции состав дистиллята ограничен исходной концентрацией и термодинамическим равновесием веществ. При применении многократной дистилляции, т.е. ректификации, состав потока дистиллята может варьироваться. Однако здесь особенно недостатком является то, что из-за обусловленной способом многократной конденсации дистиллята потребуется более высокий подвод энергии.

Раскрытие изобретения

На этом фоне задача настоящего изобретения заключается в том, чтобы разработать экономичный способ получения органических соединений из биомассы, который устраняет недостатки уровня техники и позволяет получить высокий выход органических соединений при, по возможности, низких затратах в части оборудования.

Эта проблема смогла решиться поразительным образом с помощью комбинирования ферментации с разделением продуктов с помощью отгонки газа, адсорбции, десорбции и каталитической реакции, благодаря чему стала возможной конверсия биомассы в органические соединения и причем все стадии способа могут протекать параллельно.

Таким образом, согласно изобретению представляется способ получения органических соединений, который включает следующие стадии:

a) ферментативное превращение биомассы в биореакторе с образованием летучих органических соединений;

b) удаление летучих органических соединений путем отгонки газа с помощью газа-носителя;

c) адсорбция летучих органических соединений из газового потока;

d) десорбция адсорбированных летучих органических соединений из адсорбента;

e) каталитическая реакция летучих органических соединений.

На стадии d доля летучих органических соединений в потоке десорбтива составляет между 10 и 90% (масс./масс.), особенно предпочтительно между 30 и 70% (масс./масс.) и еще более предпочтительно между 35 и 60% (масс./масс.).

Продукты каталитической реакции могут затем обогащаться, например, с помощью конденсации потока продукта и фазового разделения, преимущественным образом с помощью декантации.

Осуществление изобретения

В рамках этого изобретения представляется способ получения органических соединений, который включает следующие стадии:

a) ферментативное превращение биомассы в биореакторе с образованием летучих органических соединений;

b) удаление летучих органических соединений путем отгонки газа с помощью газа-носителя;

c) адсорбция летучих органических соединений из газового потока;

d) десорбция адсорбированных летучих органических соединений из адсорбента;

e) каталитическая реакция летучих органических соединений.

Отдельные стадии способа более подробно описываются ниже.

a. Ферментация

Для ферментации подготавливается раствор с биомассой. Под биомассой при этом понимается биологический материал, который включает один или несколько следующих компонентов: целлюлозу, гемицеллюлозу, лигнин, пектин, крахмал, хитин, протеин и другие биополимеры, а также жиры и масла. Кроме того, это обозначение включает также биологические материалы, которые содержат: сахар, в частности С5 и С6-сахар, аминокислоты, кислоты жирного ряда и другие биологические мономеры, соответственно из которых эти мономеры могут получаться преимущественно с помощью гидролиза. Преимущественно раствор вначале ферментации содержит менее чем 200 г/л сахара, особенно предпочтительно менее чем 100 г/л. В предпочтительном варианте осуществления раствор содержит сахар, который получается из лигноцеллюлозной биомассы, особенно предпочтительно она получается с помощью предыдущего ферментативного гидролиза. Точно также предпочтительным вариантом осуществления является комбинирование ферментации с ферментативным гидролизом, так что гидролиз и ферментация осуществляются одновременно. Что означает, если как в описанном дальше предпочтительном варианте осуществления ферментация идет одновременно с последующими стадиями способа, возможна комбинация этих вариантов осуществления, что означает, что как гидролиз, так и ферментация идут одновременно с последующими стадиями способа.

В другом предпочтительном варианте осуществления ферментационный раствор содержит один или несколько низкомолекулярных источников углерода, а также опционально один или несколько низкомолекулярных источников азота.

Предпочтительные низкомолекулярные источники углерода представлены моносахаридами, такими как глюкоза, фруктоза, галактоза, ксилоза, арабиноза, манноза, дисахаридами, такими как сахароза, лактоза, мальтоза, целлобиоза, сахарные кислоты, такие как галактуроновая кислота, глюконовая кислота, многоатомные спирты как глицерин, сорбитол, а также масла, жиры и жировые кислоты. Предпочтительные источники азота представлены аммиаком, аммониевыми солями, солями азотной кислоты, аминокислотами, мочевиной и гидролизатами протеина. Под низкомолекулярным понимается, что молекулярный вес составляет предпочтительно ниже 2500 и особенно предпочтительно ниже 1000.

При этом аммиак должен предпочитаться особенно в качестве источника азота, так как он одновременно служит в качестве pH-регулятора, то есть может добавляться, если показатель pH перед ферментацией лежит слишком низко. Кроме того, в особом варианте осуществления также аммиак может добавляться во время ферментации, если благодаря метаболической активности ферментирующих микроорганизмов падает показатель pH. Таким образом, pH может устанавливаться, соответственно, регулироваться при всем длительном процессе ферментации. К ферментационному раствору наряду с микроорганизмами и энзимами могут добавляться другие добавки, как другие регуляторы pH и антивспениватели. В качестве микроорганизмов годятся дрожжи, грибы и/или бактерии. Предпочтительными являются микроорганизмы, которые образуют спирты, кетоны, альдегиды и/или органические кислоты. Особенно предпочтительными продуктами являются легколетучие органические соединения, такие как этанол, и/или ацетон, и/или бутанолы. Под летучим соединением при этом понимается соединение, которое при 20°C имеет давление насыщенного пара больше 1,0 ГПа, предпочтительно больше 5,0 ГПа. Оно включает соединения, которые при 20°C имеют давление насыщенного пара, равное или большее давления насыщенного пара 1-бутанола, как, к примеру, 2-бутанола, третичного-бутанола, этанола, 1-пропанола, изопропанола и ацетона. То есть в предпочтительном варианте осуществления настоящее изобретение включает способ, который дальше характеризуется тем, что в случае летучих органических соединений речь идет о спиртах, и/или кетонах, и/или альдегидах, и/или органических кислотах, предпочтительно об этаноле, и/или бутаноле, и/или ацетоне, если дальше не уточняется, то включая все бутанолы, однако особо предпочтительным является 1-бутанол.

Ферментация обычно осуществляется при температурах между 10 и 70°C, предпочтительно между 20 и 60°C, особенно предпочтительно между 30 и 50°C. Ферментация осуществляется преимущественно в периодическом режиме работы. В другом предпочтительном варианте осуществления питательная среда непрерывно подводится во время ферментации (периодический режим с подпиткой). Дальше предпочтительным является непрерывный режим ферментации. Дальше предпочтительными являются повторяющийся периодический и повторяющийся периодический с подпиткой режимы работы, а также двухступенчатые способы и каскады.

Ферментация может проводиться с помощью обособленных энзимов, которые добавляются в ферментационный раствор. Предпочтительно, однако, когда ферментация осуществляется с помощью, по меньшей мере, одного микроорганизма. Этот, по меньшей мере, один микроорганизм выбирается из мезофильных или термофильных организмов. Мезофильные, а также термофильные организмы могут опять же выбираться из группы, состоящей из бактерий, архаеа и эукариоты, причем в эукариотах особенно предпочтительно грибы и в высшей степени предпочтительны дрожжи. В высшей степени предпочтительно применение мезофильных дрожжей, как, например, сахаромицеты cerevisiae, Pichia stipitis, Pichia segobiensis, Candida shehatae, Candida tropicalis, Candida boidini, Candida tenuis, Pachysolen tannophilus, Hansenula polymorpha, Candida famata, Candida parapsilosis, Candida rugosa, Candida sonorensis, Issatchenkia terricola, Kloeckera apis, Pichia barkeri, Pichia cactophila, Pichia deserticola, Pichia norvegensis, Pichia membranaefaciens, Pichia Mexicana и Tolulaspora delbrueckii, Мезофильными бактериями являются, например, Clostridium acetobutylicum, Clostridium beijerinski, Clostridium saccharobutylicum, Clostridium saccharoperbutylacetonicum, Escherichia coli, Zymomonas mobilis. В особо предпочтительном варианте осуществления применяются термофильные организмы. Термофильными дрожжами являются, например, Candida bovina, Candida picachoensis, Candida emberorum, Candida pintolopesii, Candida thermophila, Kluyveromyces marxianus, Kluyveromyces fragilis, Kazacgstania telluris, Issatchenka orientalis и Lachancea thermotolerans. Термофильными бактериями среди других являются: Clostridium thermocellum, Clostridium thermohydrosulphuricum, Closytidium thermosaccharolyticium, Thermoanaerobium brockii, Thermobacteroides acetoethylicus, Thermoanaerobacter ethanolicus, Clostridium thermoaceticum, Clostridium thermoautotrophicum, Acetogenium kivui, Desulfotomaculum nigrificana, и Desulfovibrio thermophilus, Thermoanaerobacter tengcongenasis, Bacillus stearothermophilus и Thermoanaerobacter mathranii. В альтернативном, далее предпочтительном варианте осуществления применяются микроорганизмы, которые изменялись с помощью генетических методов.

b. Отгонка газа

Согласно настоящему изобретению осуществляется перевод летучих составных частей, в частности летучих органических продуктов, с помощью отгонки с газом-носителем в газовую фазу. При отгонке газа, также называемой отгоном, из жидкой фазы с помощью пропуска газа отнимаются летучие соединения и переводятся в газообразную фазу. Этот перевод в предпочтительном варианте осуществления может осуществляться непрерывно. Непрерывное удаление летучих составных частей обозначает при этом удаление летучих составных частей с помощью отгонки газа, параллельно с их ферментативным получением. В качестве газа-носителя рассматриваются инертные газы, как, например, диоксид углерода, гелий, водород, азот или воздух, а также смеси этих газов. В качестве инертных считаются при этом газы, которые являются очень реакционно-инертными в части вступления в реакцию, то есть могут вступать только в небольшое количество химических реакций. Особенно предпочтительными являются диоксид углерода и смеси из диоксида углерода и воздуха, благодаря чему могут при потребности регулироваться микроаэробные условия. Преимущество предложенного в соответствии с изобретением способа заключается в том, что образованные во время ферментации ферментационные сдувочные газы могут применяться прямо в качестве газа-носителя. Таким образом, в предпочтительном варианте осуществления является предпочтительным, что ферментационные отходящие газы применяются в качестве газа-носителя.

Соответственно предложенному в соответствии с изобретением способу ферментация и отгонка газа осуществляются в реакторе, который предпочтительно выбирается из группы, состоящей из реактора с мешалкой, петлевого реактора, реактора с эйрлифтом или колонного реактора с продувкой. Особенно предпочтительным является диспергирование газовых пузырьков, которое достигается, например, с помощью разбрызгивателя и/или соответствующей месильной машины. К тому же отгонка газа возможна через внешнюю колонну для отгонки газа, соединенную с биореактором, которая в качестве опции непрерывно питается ферментационным раствором и выпуск которой может снова направляться назад в биореактор. Особенно предпочтительно такая внешняя колонна для отгонки газа эксплуатируется во встречном потоке или в комбинации с насадочными устройствами, предпочтительным образом кольцами Рашига, для повышения скорости обмена веществ.

Удельная скорость подачи газа (объемный поток газа) составляет преимущественно между 0,1 и 10 vvm, особенно предпочтительно между 0.5 и 5 vvm (vvm - объем газа на объем биореактора в минуту). Отгонка газа осуществляется преимущественно при давлении между 0,05 и 10 бар, особенно предпочтительно между 0,5 и 1,3 бар. В высшей степени предпочтительно отгонка газа осуществляется при разрежении (соответственно отрицательном избыточном давлении), т.е. при давлении, которое ниже эталонного давления окружающей среды, которое обычно составляет около 1 бар. Предпочтительно отгонка газа осуществляется при температуре ферментации. В альтернативном, другом предпочтительном варианте осуществления отгонка газа осуществляется так, что ферментационный раствор дополнительно нагревается. Это может осуществляться с помощью конструкции, в которой часть ферментационного раствора направляется во внешнюю колонну, в которой повышена температура и в которой имеет место отгонка газа, отгонка газа становится эффективнее, чем при температуре ферментации.

Другое преимущество предложенного в соответствии с изобретением способа заключается в том, что энтальпия испарения, отведенная при переходе летучих соединений из жидкости в газовую фазу, способствует охлаждению биореактора и уменьшается необходимая для охлаждения мощность на поддержание постоянной температуры в биореакторе. В особо предпочтительном варианте осуществления предложенного в соответствии с изобретением способа больше нет необходимости в какой-либо мощности для охлаждения, так как сумма из отведенной энтальпии испарения и потери тепла в окружающую среду больше, чем биологически произведенное тепло.

c. Адсорбция

Согласно предложенному в соответствии с изобретением способу газовый поток, выходящий из биореактора, направляется через одну или несколько колонн, которые заполнены одним или несколькими адсорбентами. В качестве адсорбентов годятся цеолиты, диоксид кремния, бентониты, силикаты, глины, гидроталькиты, алюмосиликаты, оксидный порошок, слюда, стекло, алюминаты, клиноптолиты, спутники стекла, кварц, активированный уголь, костяная крупка, монтмориллониты, полистиролы, полиуретаны, полиакриламиды, полиметакрилаты или поливинилпиридины или смеси из них. В особо предпочтительном варианте осуществления в качестве адсорбентов применяются цеолиты. Особенно предпочтительными являются цеолиты бета- или MFI-типа. Цеолит преимущественно имеет отношение SiO2/Al2O3 от 5 до 1000, а особенно предпочтительно отношение SiO2/Al2O3 от 100 до 900. Особенно предпочтительны синтетические цеолиты согласно US 7,244409.

Отношение массы адсорбента к подлежащему адсорбции этанолу составляет преимущественно между 1 и 1000, особенно предпочтительно между 2 и 20. Температура при адсорбции этанола находится преимущественно между 10 и 100°C, особенно преимущественно между 20 и 70°C. Давление находится преимущественно между 0,5 и 10 бар, особенно предпочтительно между 1 и 2 бар.

Адсорбирующий материал может содержаться в одной или нескольких колоннах. Преимущественно применяется несколько, особенно предпочтительно 2 или больше, в высшей степени предпочтительно от 2 до 6 колонн. Эти колонны могут быть включены последовательно или параллельно. Преимуществом параллельного включения является то, что становится возможным в некотором роде непрерывный режим работы благодаря тому, что две или больше колонн чередуются между адсорбцией и описанной более подробно в пункте d десорбцией, то есть адсорбция и десорбция может проводиться одновременно в различных колоннах. Колонны подготавливаются преимущественно в «револьверном» расположении. В особенно предпочтительной форме осуществления от 2 до 6 колонн включаются таким образом, что колонна, соответственно колонны, в которых идет адсорбция, включаются параллельно с колонной или колоннами, в которых идет десорбция. Если в более чем одной колонне идет адсорбция, то эти колонны могут включаться последовательно или параллельно. Так, например, при применении 6 колонн в «револьверной» конфигурации в колоннах 1-3 может идти адсорбция, колонна 4 подогревается для десорбции, в колонне 5 идет десорбция и колонна 6 может охлаждаться. Адсорбционные колонны меняются, если загрузка адсорбирующего агента достигла ранее установленной величины, позднее, однако, если достигнута полная загрузка и летучие органические соединения могут вырываться на конце колонны, то есть не могут больше адсорбироваться.

Обычно газовый поток содержит больше воды, чем летучих органических соединений, так что сначала адсорбирующий агент насыщается водой. Загрузка летучими органическими соединениями возрастает потом непрерывно во втором временном интервале, пока и здесь не будет достигнуто насыщение. В этом втором временном интервале отношение летучих органических соединений к воде непрерывно возрастает. В отношении последующего каталитического превращения особенно предпочтительный вариант осуществления способа заключается в том, что с помощью выбора подходящего времени цикла и/или походящего количества адсорбирующего агента это отношение между летучими органическими соединениями и водой регулируется так, что оно приходит к особенно пригодному отношению компонентов смеси, то есть к особенно подходящей или оптимальной доле летучих органических соединений для каталитического преобразования. Особенно благоприятное или оптимальное время цикла и/или количество адсорбирующего агента может определяться с помощью предварительных опытов. Особенно пригодные доли летучих органических соединений находятся между 10 и 90% (масс./масс.), особенно предпочтительно между 30 и 70% (масс./масс.) и еще предпочтительнее между 35 и 60% (масс./масс.). Остальные доли складываются из воды и/или газа-носителя.

Примененный для адсорбции материал предпочтительно делает возможным селективную адсорбцию. При этом под селективной адсорбцией адсорбционного материала понимается, что адсорбционный материал может адсорбировать из газового потока более высокую массовую долю желательного соединения, чем нежелательного соединения. Желательные соединения в смысле этого изобретения - это летучие органические соединения. Нежелательные соединения в смысле этого изобретения, как определяется в следующем разделе, - это, например, ядовитые для катализатора вещества, такие как аммиак. То есть, если газовый поток состоит в равных массовых долях из летучего органического соединения и нежелательного соединения, адсорбируется больше летучего органического соединения, чем нежелательного соединения. Предпочтительно отношение летучего органического соединения к нежелательному соединению составляет, по меньшей мере, 5:1, особенно предпочтительно 20:1.

В предпочтительном варианте осуществления материал для адсорбции выбирается так, что для последующей каталитической реакции нежелательные соединения, как, например, ядовитые для катализатора вещества, адсорбируются только в пренебрежимо малых или не поддающихся измерению количествах. Типичные нежелательные соединения, которые могут возникнуть одни или в комбинации в качестве ядовитых для катализатора веществ, - это аммиак, фураны, фурфурол, а также их производные, например гидроксиметилфурфурол (HMF). В особенно предпочтительном варианте осуществления адсорбция аммиака в значительной степени или полностью избегается, применяется адсорбционный материал, который имеет мало кислотных центров. Подходящими для этого являются, к примеру, цеолиты, которые имеют отношение SiO2/Al2O3, по меньшей мере, 100. Эти цеолиты в связи с этим особенно предпочтительны в качестве материала адсорбирующего агента для этого варианта осуществления. Если в качестве как адсорбирующего агента, так и катализатора применяется цеолит, то предпочтителен вариант осуществления, когда адсорбирующий агент имеет отношение SiO2/Al2O3, которое больше того самого отношения у катализатора.

Примеры 4 и 5 вместе показывают, что цеолит пригоден для селективной адсорбции этанола и что адсорбция нежелательного соединения аммиака пренебрежимо мала.

Обедненный летучими органическими соединениями газовый поток выходит из адсорбера. Благодаря возможности описанной выше селективной адсорбции при этом выходе описанные выше нежелательные соединения обедняются или удаляются из того потока продукта, который затем в нижеописанных стадиях d и e подвергается дальнейшей переработке. То есть с помощью стадии d, по-другому, чем, например, с помощью альтернативной дистилляции, описанной в WO 2008/066581, могут эффективно обедняться или удаляться нежелательные соединения. Газовый поток после выхода из адсорбционной колонны может направляться назад в биореактор и потом предоставляться заново в распоряжение для отгонки газа. Адсорбция может осуществляться в режиме кипящего слоя. Точно так же могут применяться радиальные адсорберы или ротационный адсорбер. Так как возвращенный газовый поток в этом варианте осуществления обеднен органическими соединениями, концентрация летучих органических соединений в ферментационной среде, несмотря на возвращение газа, удерживается на низком уровне.

В предложенной в соответствии с изобретением комбинации, состоящей из in-situ отгонки газа и адсорбции с помощью цеолита, концентрация летучих органических соединений в ферментационном растворе в течение всей длительности ферментации удерживается на определенной величине. Это особенно предпочтительно, когда летучие органические соединения оказывают на микроорганизмы препятствующее или токсическое действие, как, например, в случае этанола, бутанола или ацетона. Адсорбция преимущественно осуществляется, по меньшей мере, во время всей продолжительности производства летучих органических соединений, т.е. пока эти летучие органические соединения образуются. Низкая концентрация летучих органических соединений в ферментационной среде означает, например, менее 10% (масс./об.) общего количества летучих органических соединений в ферментационной среде, предпочтительно менее 5% (масс./об.) летучих органических соединений в ферментационной среде, особенно предпочтительно менее 3,5% (масс./об.) летучих органических соединений в ферментационной среде и больше всего предпочтительно менее 2% (масс./об.) летучих органических соединений в ферментационной среде. В отношении отдельных компонентов является предпочтительным наличие менее 10% (масс./об.) этанола, предпочтительно менее 5% (масс./об.) этанола в ферментационной среде, соответственно предпочтительно менее 3% (масс./об.), предпочтительно менее 2% и еще предпочтительнее менее 1,5% (масс./об.) бутанола в ферментационной среде, причем бутанол в смысле показанной в этой квоте суммы включает все бутанолы, то есть 1-бутанол, 2-бутанол и третичный бутанол.

d. Десорбция

Предложенный в соответствии с изобретением способ позволяет осуществлять десорбцию летучих органических соединений из адсорбента. При этом доля летучих органических соединений на стадии d предложенного в соответствии с изобретением способа в потоке десорбтива составляет предпочтительно между 10 и 90% (масс./масс.), особенно предпочтительно между 30 и 70% (масс./масс.) и еще предпочтительнее между 35 и 60% (масс./масс.).

Десорбция может осуществляться путем повышения температуры и/или снижения давления внутри колонны. Предпочтительно температуры находятся между 25 и 300°C и абсолютное давление между 0 и 10 бар. Особенно предпочтительны температуры между 80 и 300°C, а также абсолютное давление между 0,1 и 3 бар.

В предпочтительном варианте осуществления предложенного в соответствии с изобретением способа для выноса десорбированных летучих органических соединений из колонны применяется газ-носитель. Особенно предпочтительно для этого применяется тот же самый инертный газ-носитель, который применяется также для отгонки газа. «Тот же самый газ-носитель» означает, что применяется однородный газ. Для иллюстрации: например, газ-носитель на стадии b представлен газом А (может быть диоксид углерода) и газ в варианте осуществления «однородного» газа-носителя также на стадии d представлен газом А (может быть диоксид углерода). Но важно, что предпочтительным образом на стадии d применяется не тот же самый газовый поток, который применялся на стадии b. Причина этого лежит в том, что использованный на стадии b газовый поток, на соседней стадии c, то есть когда он покидает адсорбер, обычно содержит нежелательные соединения, как описано выше. Вследствие этого становится возможным, что тот газовый поток, который применяется на стадии d для десорбции и затем подводится к описанной ниже стадии e, обеднен в части нежелательных соединений. В другом предпочтительном варианте осуществления предложенного в соответствии с изобретением способа температура и абсолютное давление газа-носителя устанавливаются соответственно описанным выше температурам и абсолютному давлению внутри колонны. Для этой цели годятся предустановленные теплообменники и/или дроссели или же компрессоры.

Десорбция может проводиться в режиме кипящего слоя. Точно так же могут применяться радиальный адсорбер или ротационный адсорбер.

e. Каталитическое превращение

Соответственно настоящему изобретению описанный в разделе d поток десорбтива переводится в один или несколько заполненных катализатором реакторы, причем опционально с помощью предвключенных теплообменников и дросселей или компрессоров входящий поток может доводиться до температуры реакции и давления реакции. В зависимости от выбранных условий реакции в реакторе возникают по отдельности или смеси из органических соединений, которые среди прочего могут относиться к группам олефинов, алифатических соединений, ароматических соединений, окислителей.

В качестве реакторов могут применяться предпочтительно реакторы с кипящим слоем, радиально-поточные реакторы, реакторы с взвешенным потоком, реакторы с подвижным слоем, реакторы с циркуляцией или реакторы со стационарным слоем. Эти реакторы кратко описаны в рамках предпочтительных вариантов осуществления данного изобретения. Точно так же возможно комбинирование нескольких реакторов одной или различной конструкции.

В качестве катализаторов пригодны вещества типа соединений Бренстеда и/или кислот Льюса, как, например, цеолиты, кварцевые глиноземы, глиноземы, мезопористые молекулярные сита, гидроксиапатиты, бентониты, сульфатированные двуокиси циркония и силициумалюмофосфаты. В предпочтительном варианте осуществления в качестве катализатора применяются цеолиты. Предпочтительными цеолитами являются цеолиты типа MFI в водородной форме (H-ZSM-5). Предпочтительно цеолит имеет отношение SiO2/Al2O3 от 5 или выше, как, например, от 5 до 1000, и особенно предпочтительно отношение SiO2/Al2O3 от 20 до 200. Предпочтительно, если в качестве адсорбента, как и в качестве катализатора применяется цеолит, цеолит-катализатор имеет более низкое отношение SiO2/Al2O3, чем цеолит-адсорбер. Особенно в этом варианте осуществления, но ей не ограничивается, цеолит-катализатор имеет отношение SiO2/Al2O3 величиной менее 100.

Условия реакции, предпочтительные для каталитической реакции, это температура от 150 до 500°C, абсолютное давление от 0,5 до 100 бар и часовая объемная скорость газового потока (GHSV=объемный поток газообразного исходного продукта/объем катализатора) от 100 до 20000 в час. В предпочтительном варианте осуществления температура находится в диапазоне от 250 до 350°C, абсолютное давление в диапазоне от 1 до 5 бар и GHSV в диапазоне от 2000 до 8000 в час.

Преимущество предложенного в соответствии с изобретением способа по сравнению с уровнем техники заключается в комбинировании адсорбции/десорбции, описанной в разделах c/d, с описываемой здесь каталитической реакцией. С помощью направленного выбора условий адсорбции или десорбции впервые возможно регулирование доли воды, а также доли летучих органических соединений в потоке десорбтива и, таким образом, во входящем потоке каталитического превращения. С помощью соответствующего выбора доли летучих органических соединений оказывается существенное влияние на выход летучих органических соединений и с помощью доли воды на ход деактивации катализатора. С помощью комбинирования адсорбции/десорбции, описанной в разделах c/d, с описанной здесь каталитической реакцией из газового потока также могут удаляться нежелательные соединения. Благодаря этому предотвращается, что катализатор в такой мере подвергается воздействию ядовитых для катализатора веществ, как она описывается, например, в способе по WO 2008/066581, которая не позволяла бы никакой адсорбции.

Каталитическая реакция осуществляется предпочтительно при температуре от 150 до 500°C, предпочтительно между 250 и 350°C, абсолютном давлении от 0,5 до 100 бар, преимущественно между 1 и 5 бар и GHSV от 100 до 20000 в час, предпочтительно от 2000 до 8000 в час.

В предпочтительном варианте осуществления доля летучих органических соединений во входящем потоке составляет от 10 до 90% (масс./масс.), в особенно предпочтительной форме осуществления от 30 до 70% (масс./масс.) и в еще более предпочтительной форме осуществления от 35 до 60% (масс./масс.). Соответственно оставшиеся доли до 100% (масс./масс.) состоят из доли воды и/или газа-носителя.

f. Конденсация

Предложенный в соответствии с изобретением способ в предпочтительном варианте осуществления дальше может характеризоваться тем, что в дополнение к описанным выше стадиям a-e осуществляется конденсация потока продукта, что опционально может осуществляться с помощью снижения температуры и/или повышения давления. При этом является предпочтительным снижение температуры до уровня температуры ниже температуры окружающей среды, особенно предпочтительно до 10°C. Для этого охлаждения могут применяться теплообменники, которые работают в прямотоке, противотоке или в перекрестном токе. В соответствии с предпочтительным вариантом осуществления предложенного согласно изобретению способа конденсация осуществляется ступенчатым способом, так что получаются несколько фракций с различными составами вещества.

Настоящее изобретение включает также способ, который дополнительно характеризуется тем, что газ-носитель и/или газы-носители могут возвращаться после адсорбции и/или после каталитической реакции. Предпочтительно, что при этом ферментационные отходящие газы применяются в качестве газа-носителя. Неконденсируемые доли газового потока преимущественно подвергаются дальнейшей каталитической реакции, преимущественно путем рециркуляции в колонну каталитической реакции.

Согласно другому предпочтительному варианту осуществления предложенного в соответствии с изобретением способа эти неконденсируемые доли применяются в качестве исходных продуктов для другой химической реакции и/или других химических реакций, таких как реакция полимеризации. Особенно предпочтительной является полимеризация этилена с образованием полиэтилена или пропилена с образованием полипропилена. Согласно другому предпочтительному варианту осуществления неконденсируемые доли термически утилизируются путем сжигания. Во всех этих вариантах осуществления также возможно для обогащения компонентов проведение дополнительной адсорбции с последующей десорбцией. В качестве адсорбирующего агента при этом преимущественно применяется цеолитный материал. Особенно предпочтительно применение того же самого материала, что и на описанных стадиях способа с и/или e.

Согласно предложенному в соответствии с изобретением способу получающийся конденсат собирается. В предпочтительном варианте осуществления получающийся конденсат выдерживается холодным, чтобы предотвратить потери вследствие испарения.

g. Разделение фаз

Описываемый под f способ в другом предпочтительном варианте осуществления характеризуется к тому же тем, что в дополнение к конденсации осуществляется разделение фаз. По причине наличия области неполной растворимости между органическими соединениями и водой после конденсации предпочтительно образуются две фазы, органическая и жидкая фаза. Согласно предложенному в соответствии с изобретением способу фазы отделяются друг от друга. Это может осуществляться с помощью простого декантирования и/или с помощью центрофугирования или с помощью другого способа разделения жидкость-жидкость, которые известны специалисту. В особенно предпочтительном варианте осуществления при декантировании в качестве более легкой фазы, то есть более легкой, чем жидкая фаза, отделяются органические соединения. Особое преимущество предложенного в соответствии с изобретением способа заключается в том, что таким образом большое количество воды без высоких энергетических затрат может отделяться от продукта.

Жидкая фаза может быть возвращена в виде технологической воды на другие стадии способа. Согласно предпочтительному варианту осуществления жидкая фаза с помощью отгонки газа освобождается от возможно еще растворенных в ней летучих углеводородов. Согласно особенно предпочтительному варианту осуществления способа эти летучие углеводороды рециркулируют, а именно, либо на адсорбцию из секции с либо на каталитическую реакцию из секции е, причем в качестве потока газа-носителя применяется тот же самый поток газа-носителя, что и при отгонке газа из биореактора, либо, что и при каталитической реакции.

Органическая фаза может быть получена напрямую либо как продукт последующей дальнейшей обработки. Предпочтительная дальнейшая обработка представляет собой разделение органической смеси на несколько фракций и/или компонентов, каждый из которых может быть использован различно.

Особенно предпочтительным является применение продукта или его фракций в качестве топлива или в качестве добавки к топливу. Топливо может быть топливом для бензиновых двигателей, дизелей, авиационным топливом или подобным топливом. Кроме того, возможно применение продукта в качестве горючего, например в качестве мазута. Альтернативное предложенное в соответствии с изобретением применение заключается в дальнейшем использовании для последующих химических реакций, особенно предпочтительно для получения полимеров.

Параллельное включение

Предложенный в соответствии с изобретением способ вообще, так и его варианты осуществления, которые дополнительно содержат описанные выше стадии f и g, может дополнительно характеризоваться тем, что стадии способа от a до e идут параллельно. Особенно предпочтительные, но не лимитирующие варианты осуществления для этого приведены ниже.

Особенно предпочтительные варианты осуществления

Фиг.1a показывает возможный вариант осуществления предложенного в соответствии с изобретением способа. Инертный поток газа-носителя (1) для отгонки газа вдувается в биореактор (2). Внутри биореактора биомасса ферментируется с образованием летучих органических соединений, причем добавляются вспомогательные вещества (3), как регулятор pH. Выходящий из биореактора газ, который содержит летучие органические соединения и другие летучие составляющие, пропускается через адсорбционную колонну (4), в которой селективно адсорбируются летучие органические соединения. Обедненный газовый поток потом возвращается в биореактор. Чтобы обеспечить в некотором роде непрерывный режим работы, параллельно и/или последовательно включаются две или несколько колонн. Часть потока газа-носителя отводится благодаря образованным в процессе ферментации ферментационным отходящим газам (5). Для десорбции адсорбированных органических соединений температура и/или давление внутри колонн (4) изменяется. Поток газа-носителя (10), необходимый для выноса десорбированных летучих органических соединений, регулируется соответственно с помощью теплообменников (6) и/или дросселей.

Выходящий при десорбции из колонн газ затем каталитически реагирует в одном или нескольких реакторах (7). Образованные при этом органические продукты конденсируются с помощью теплообменника (8). Потом конденсат подвергается разделению фаз (9). Органическая фаза отводится в виде продукта (11), а жидкая фаза может подаваться для дальнейшего применения. Регенерированный поток газа-носителя (10) возвращается назад.

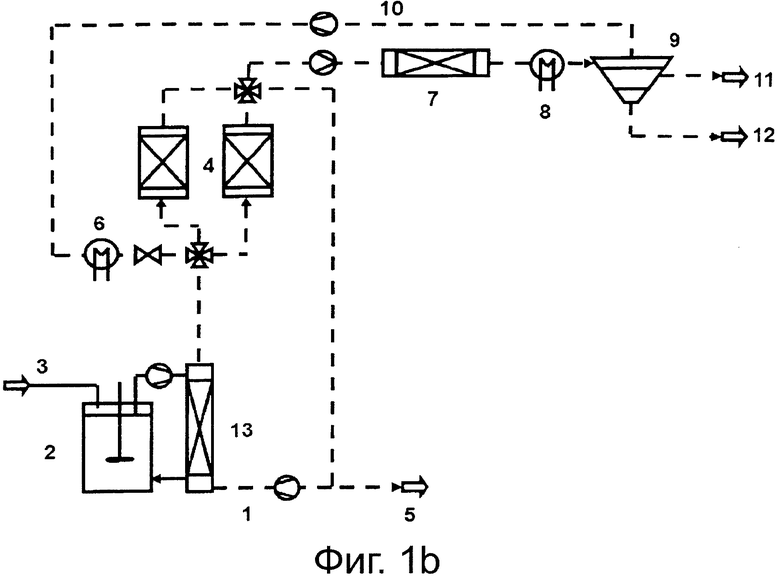

Фиг.1b показывает другой возможный вариант осуществления предложенного в соответствии с изобретением способа, причем в этом случае отгонка газа осуществляется во внешней колонне для отгонки газа (13), соединенной с биореактором. При этом ферментационный раствор подводится к внешней колонне для отгонки газа и раствор после отгонки газа потом снова направляется в биореактор. Все другие стадии способа аналогичны фиг.1a.

Согласно предложенному в соответствии с изобретением способу для адсорбции и каталитической реакции в особенно предпочтительном варианте осуществления в качестве носителя и катализатора применяется одинаковый активный материал. Благодаря этому возможны следующие дополнительные, особенно предпочтительные варианты осуществления предложенного в соответствии с изобретением способа.

Фиг.2 показывает другой возможный вариант осуществления предложенного в соответствии с изобретением способа: «револьверное» решение, в котором применяется четыре или больше колонн (A-D). Сначала колонны A и B являются колоннами для адсорбции (1), причем колонны могут быть включены не только последовательно, но и параллельно. Колонна C используется для десорбции (2), для чего поток газа-носителя вдувается при повышенной температуре и пониженном давлении. В колонне D осуществляется каталитическая реакция, причем вдувается десорбированный газовый поток. После окончания одной операции колонна В используется для десорбции (2), С для каталитической реакции (3) и D для адсорбции (1). В этом случае для адсорбции подключены колонны D и A. После нескольких таких операций в имеющихся колоннах, снова как вначале, в той же самой колонне осуществляется десорбция, так что цикл полностью закончен и начинается новый.

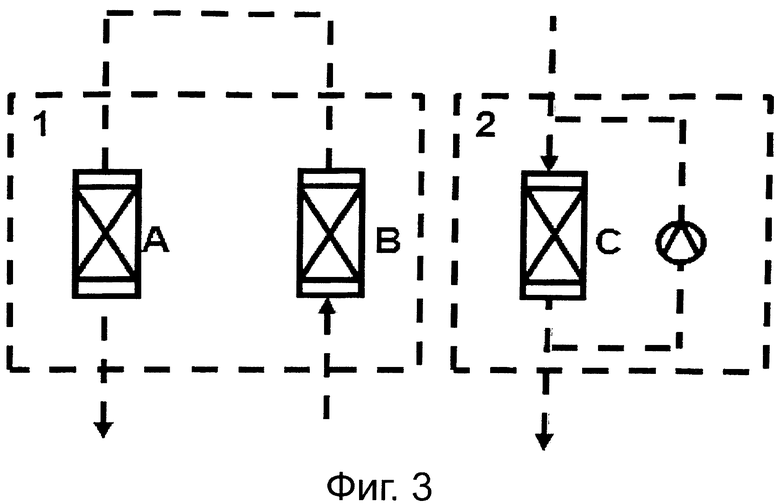

Фиг.3 показывает другой возможный вариант осуществления предложенного в соответствии с изобретением способа, в котором применяется три колонны (A-C) или больше и в котором десорбция и каталитическая реакция имеют место одновременно в одной и той же колонне. Сначала адсорбция (1) осуществляется в колоннах A и B, причем колонны могут быть включены последовательно или также параллельно. В колонне С летучие органические соединения десорбируются и одновременно подвергаются каталитической реакции (3) путем повышения температуры. Чтобы иметь возможность установления определенного распределения времени обработки часть потока газа с десорбтивом возвращается в колонну C. В конце операции колонна В используется для десорбции и каталитической реакции (2) и С для адсорбции (1). Для адсорбции в этом случае включены колонны C и A. После нескольких таких операций в имеющихся колоннах, снова как вначале, в той же самой колонне осуществляется адсорбция, так что цикл полностью закончен и начинается новый.

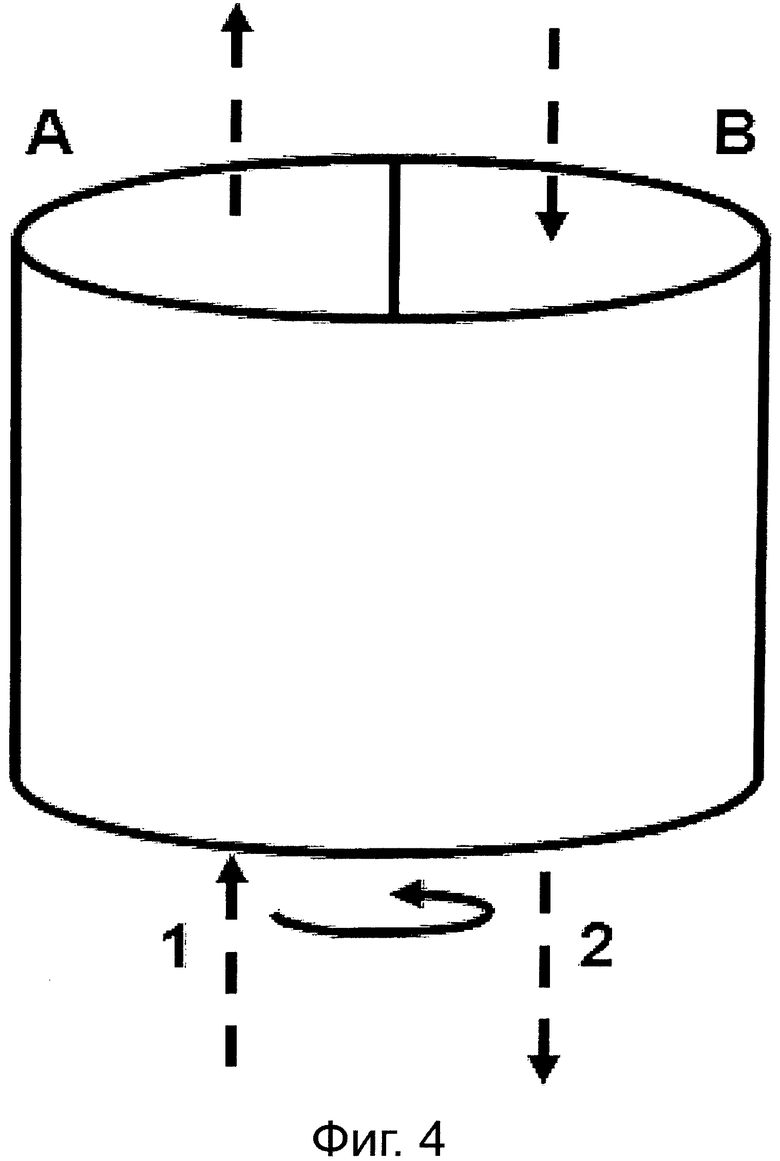

Фиг.4 показывает другой возможный вариант осуществления предложенного в соответствии с изобретением способа при применении радиального адсорбера, который состоит из двух зон. В зоне А осуществляется адсорбция из газового потока (1), который содержит летучие органические соединения, в зоне В осуществляются десорбция и одновременная каталитическая реакция с образованием газового потока продукта (2). Благодаря вращению аппарата загруженный адсорбционный материал из зоны адсорбции (А) непрерывно поступает в зону десорбции и каталитической реакции (В) и наоборот.

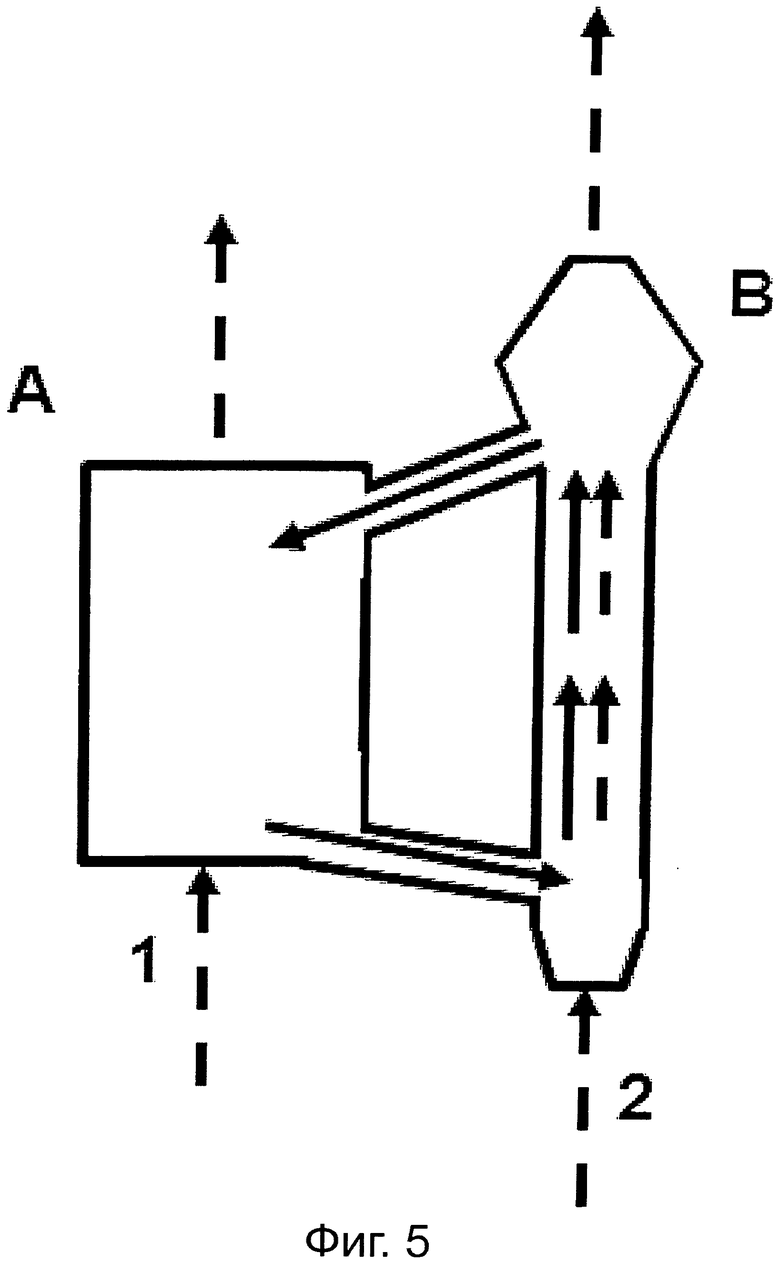

Фиг.5 показывает другой возможный вариант осуществления предложенного в соответствии с изобретением способа при применении реактора с взвешенным потоком, который располагает зоной адсорбции (А) и реакционной зоной (В). В зоне адсорбции (А) осуществляется адсорбция летучих органических соединений из газового потока (1), в зоне (В) с помощью вдувания горячего потока газа-носителя осуществляются десорбция и каталитическая реакция, причем горячий поток газа-носителя несет с собой частицы и транспортирует их вверх внутри так называемого стакана для прохода паров. При этом газ (штриховая линия) и частицы (сплошная линия) транспортируются прямотоком. В голове стакана для прохода паров осуществляется оседание частиц. Потом частицы попадают назад в зону адсорбции (А), так что в целом возникает рециркуляция частиц.

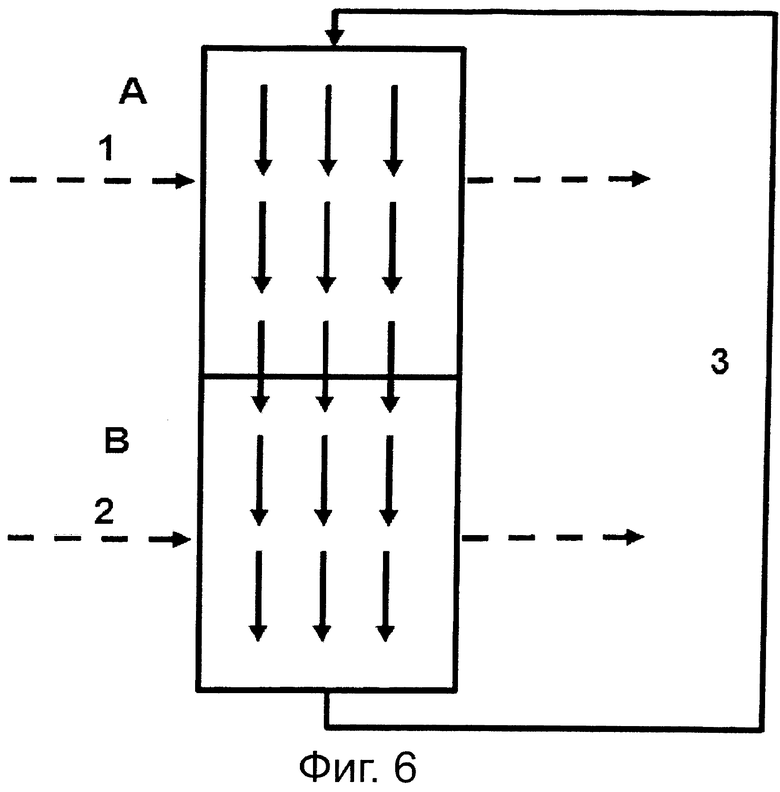

Фиг.6 показывает другой возможный вариант осуществления предложенного в соответствии с изобретением способа при применении реактора с подвижным слоем, который располагает зоной адсорбции (А) и зоной реакции (В). В более холодной зоне адсорбции (А) осуществляется адсорбция летучих органических соединений из потока газа-носителя (1). Загруженные частицы потом перемещаются в более теплую зону реакции (В), в которой осуществляются десорбция и каталитическая реакция. С помощью потока газа носителя (2) органические продукты через шлюз выводятся из реактора. Частицы после зоны реакции транспортируются из реактора и с помощью подходящей для транспортировки твердого вещества техники снова направляются в зону адсорбции (А), так что в целом возникает рециркуляция частиц.

В другом предпочтительном варианте осуществления способ согласно изобретению характеризуется к тому же тем, что осуществляется одна, преимущественно две, еще предпочтительнее три, еще предпочтительнее четыре, еще предпочтительнее пять или больше отдельных стадий способа при следующих условиях:

a) ферментация осуществляется при температурах между 10 и 70°C, предпочтительно между 20 и 60°C, особенно предпочтительно между 30 и 50°C,

b) при отгонке газа удельная скорость газации находится между 0.1 и 10, преимущественно между 0,5 и 5 vvm (vvm-объем газа на объем реактора в минуту),

c) температура при адсорбции находится между 10 и 100°C, преимущественно между 20 и 70°C и давление между 0,5 и 10 бар, преимущественно между 1 и 2 бар,

d) десорбция осуществляется с помощью повышения температуры и/или снижения давления,

e) каталитическая реакция осуществляется при температуре от 150 до 500°C, предпочтительно между 250 и 350°C, абсолютном давлении от 0,5 до 100 бар, преимущественно между 1 и 5 бар и GHSV от 100 до 20000 в час, предпочтительно между 2000 до 8000 в час,

f) конденсация осуществляется с помощью снижения температуры и/или повышения давления,

g) при декантировании органические соединения отделятся в виде более легкой фазы.

Согласно изобретению возможно комбинирование условий, приведенных в предыдущем разделе с применением одного из предпочтительных реакторов согласно фиг.1-6.

Краткое описание чертежей

Фиг.1 (a и b) показывает примеры осуществления предложенного в соответствии с изобретением способа с отгонкой газа в биореакторе (1a) и с отгонкой газа во внешней колонне с отгонкой газа (1b).

Фиг.2 показывает предложенный в соответствии с изобретением вариант осуществления с револьверной конфигурацией.

Фиг.3 показывает предложенный в соответствии с изобретением вариант осуществления с возвратом газового потока с десорбтивом в ту же самую колонну.

Фиг.4 показывает предложенный в соответствии с изобретением вариант осуществления с радиальным адсорбером.

Фиг.5 показывает предложенный в соответствии с изобретением вариант осуществления с реактором с взвешенным потоком.

Фиг.6 показывает предложенный в соответствии с изобретением вариант осуществления с реактором с подвижным слоем.

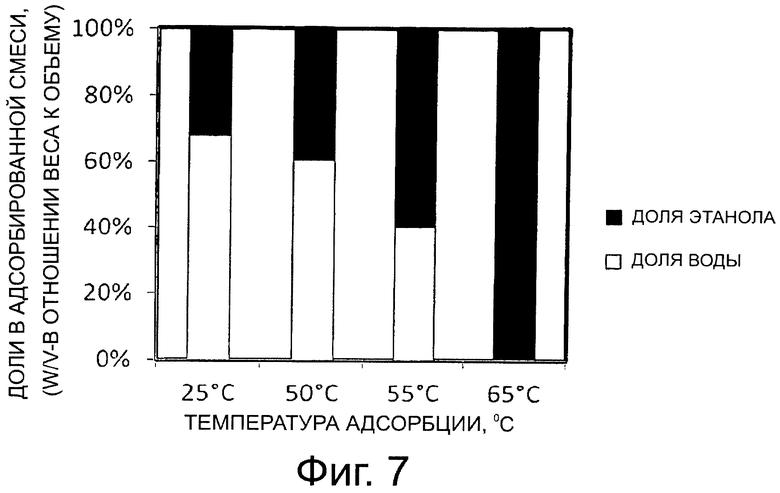

Фиг.7 показывает регулирование доли этанола и доли воды с помощью различной температуры согласно примеру 1.

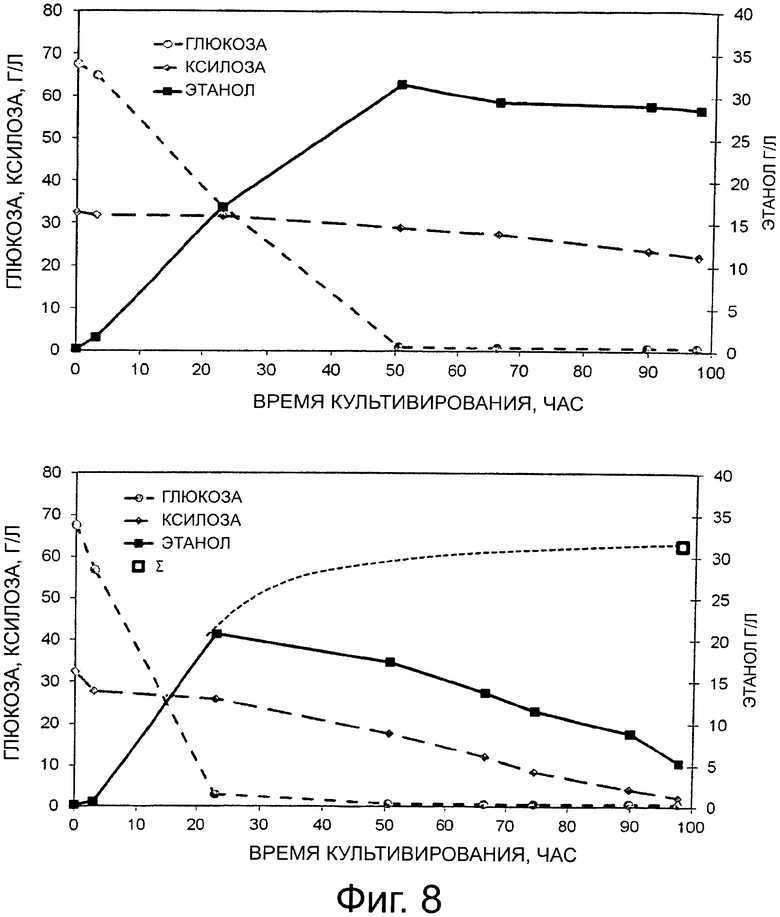

Фиг.8 показывает сравнение двух ферментации с pachysolen tannophilus без (вверху) и с непрерывным отделением этанола с помощью отгонки газа и адсорбцию согласно примеру 2 (внизу; изображенная короткими штрихами суммарная кривая этанола учитывает сумму этанола из этанола в растворе и в адсорбенте).

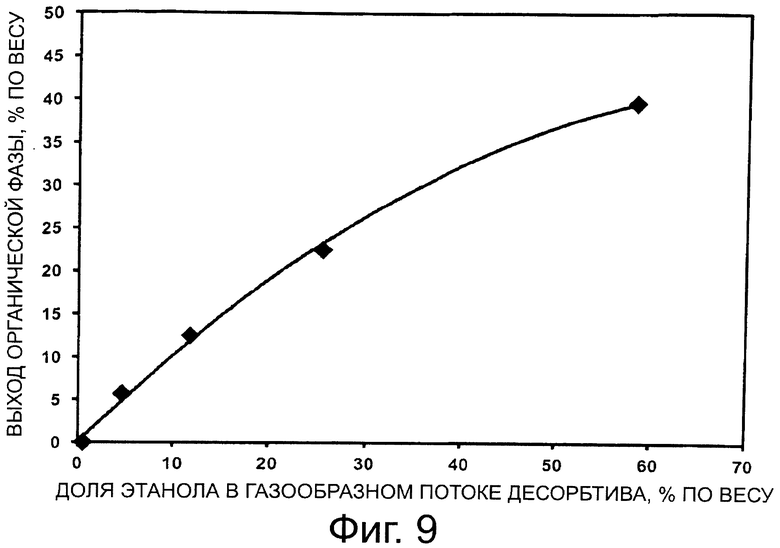

Фиг.9 показывает влияние доли этанола в газообразном потоке десорбтива на выход жидкой органической фазы относительно загруженного этанола согласно примеру 3.

Примеры

Пример 1. Отгонка газа и адсорбция при различных температурах

500 мл 5% (масс./об.) водный раствора этанола отгонялся в течение 24 часов объемным потоком 1 л/мин. Применялись мембранный насос (KNF, Германия), регулятор объемного потока (Swagelok, Германия) и склянка для промывания газов (VWR, Германия). Газовый поток пропускался через стеклянную колонну (VWR, Германия), которая была загружена 200 г гранулированного продукта из цеолита (ZSM-5, водородная форма; SiO2/Al2O3=200; вяжущее: бентонит; диаметр 2-4 мм; изготовитель: Sued-Chemie AG, Германия). Газовый поток в рамках рециркуляции возвращался в склянку для промывания газов, так что система была замкнутой. Газовая колонна с помощью нагревательной манжеты (Mohr & Со GMBH, Германия) нагревалась до различных температур. Отгонка газа в склянке для промывания газов осуществлялась при 30°C. После окончания опыта в растворе определялась концентрация этанола с помощью газовой хроматографии (Trace GC, ThermoFischer, Германия). К тому же определялось увеличение веса цеолита и раствора. С помощью баланса масс потом рассчитывались загрузка цеолита водой и этанолом и из этого доля воды и доля летучего органического соединения этанола.

Фиг.7 показывает полученную долю воды и долю летучих органических соединений в зависимости от температуры адсорбции. Сообразно с этим доля воды соответственно доля летучих органических соединений может регулироваться с помощью температуры адсорбции.

Пример 2. In-situ-ферментация с отгонкой газа и адсорбция

Pachysolen tannophilus (DSM 7032, DSMZ, Брауншвейг) принимали участие в ферментации с и без постоянного отделения этанола с помощью отгонки газа и адсорбцией при прочих идентичных условиях при 100 часах при 30°C и pH 6. В качестве субстрата применялась предварительно обработанная и подвергшаяся гидролизу лингноцеллюлозная биомасса, которая содержала около 70 г/л глюкозы и около 30 г/л ксилозы. В качестве биореактора применялись биореакторы с объемом заполнения соответственно 0,8 л. При ферментации с постоянным отделением осуществлялась отгонка газа с удельной скоростью газации 1 vvm (vvm-объем газа на объем реактора в минуту) с помощью мембранного насоса (KNF, Германия). Как в примере 1 поток газа пропускался через стеклянную колонну и потом возвращался. Стеклянная колонна была загружена 535 г гранулированного продукта из цеолита (ZSM-5, водородная форма; SiO2/Al2O3; вяжущее: бентонит; диаметр 2-4 мм; изготовитель Sued-Chemie AG, Германия). Во время ферментации отбирались пробы, и содержание этанола определялось с помощью хроматографии газа и сахара с помощью HPLC (высокопроизводительного жидкостного хроматографа). К тому же определялось увеличение веса цеолита и доли воды адсорбированной смеси с помощью титрирования по Карлу Фишеру (Schott Instruments, Германия). Из предварительных опытов известно, что при заданных условиях адсорбируются только вода и этанол. Благодаря этому по содержанию воды можно сделать вывод о доле этанола.

Фиг.8 показывает полученные кривые концентрации. При этом видно, что одновременное проведение ферментации, отгонки газа и адсорбции предпочтительно и что при заданных условиях достигается более высокий пространственно-временной выход ферментации с непрерывным отделением летучих соединений.

Пример 3. Каталитическая реакция

Для каталитической реакции применялся реактор с неподвижным слоем (длина 50 см, внутренний диаметр 2,5 см) фирмы ILS-Integrad Lab Solutions GmbH. Жидкая модель десорбтива (40% масс. EtOH, 60% масс. воды) дозировалась в реакционную трубу HPLC-насосом (Smartlint Pump 100, Wissenschaftliche Garaetebau Dr/Ing. Herbert Knauer GmbH), где она с помощью нагретой инертной SiC насадки испарялась, смешивалась с азотом, так что присутствовали 4% масс. азота, и доводилась до температуры реакции 300°C и абсолютного давления в 3 бар. Полученный таким образом газообразный поток десорбтива затем с часовой объемной скоростью газового потока (GHSV) 5800 в час пропускался через засыпку из цеолитной шпринцованной заготовки (цеолит ZSM-5, форма-Н, SiO2/Al2O3=90; вяжущее Al2O3; диаметр 1/16 дюймов; изготовитель Sued-Chemie AG). Газообразный поток продукта охлаждался во включенном следом за реактором с неподвижным слоем сепараторе газ/жидкость до 10°C, причем жидкие продукты конденсировались и отделялись от газообразных продуктов. Затем жидкая органическая фаза с помощью декантирования отделялась от водной фазы. В целом опыт проводился в течение времени включения, равном 24 часа.

Жидкая органическая фаза, выделенная во время этого промежутка, затем анализировалась с помощью газовой хроматографии в сочетании с масс-спектрометрией (состав см. таблицу 1). Как показала обработка данных при этих условиях опыта степень превращения этанола достигалась >99% и выход жидкой органической фазы, отнесенный к использованному количеству этанола, достигался 34% масс.

В другом эксперименте при прочих идентичных условиях варьировалась доля этанола в газообразном потоке десорбтива с помощью того, что в нагретой насадке испарялись различные модели десорбтива и смешивались с различным количеством азота. Фиг.9 показывает влияние доли этанола в газообразном потоке дезорбтива на выход жидкой органической фазы, отнесенный к использованному количеству этанола. Можно видеть, что более высокая доля этанола предпочтительно сказывается на выходе жидкой органической фазы.

Пример 4. Адсорбция в цеолите

С описанным в примере устройством 500 мл 5%-ного (масс./об.) водного раствора подвергались отгонке в течение 24 часов при 30°C при 1 vvm (vvm-объем газа на объем реактора в минуту) с помощью мембранного насоса (KNF Neuberger, Фрайбург, Германия) и регулятора объемного потока (Swagelok, Гархниг, Германия). Газовый поток при этом пропускался через стеклянную колонну (Gassner Glastechnik, Мюнхен, Германия), которая соответственно наполнялась 200 г адсорбирующего агента (цеолит с SiO3/Al2O3). В колонне с помощью нагревательной манжеты (Mohr & Со GmbH, Германия) поддерживалась постоянная температура 40°C. После 24 часов опыт закончился, определялось увеличение веса насадки и количественно оценивалась концентрация этанола с помощью газовой хроматографии (Trace GC, Thermo Fischer). Так как система замкнута, отогнанный из раствора этанол должен был адсорбироваться адсорбирующим агентом. Остаточное увеличение веса должно быть отнесено к воде. Отсюда с помощью баланса масс рассчитывались адсорбированное количество этанола и воды и таким образом определялись следующие емкости.

Как можно видеть, имеет место селективная адсорбция этанола по сравнению с водой. Таким образом, цеолит особенно хорошо пригоден в качестве адсорбирующего агента.

Пример 5

В 400 мл 5%-ного (масс./об.) водного раствора аммиака добавлялось 40 г предложенного в соответствии с изобретением цеолита с отношением SiO2/Al2O3, равным 1000. Смесь в течение часа суспендируется при комнатной температуре. Затем цеолит снова отделялся. Четыре раза соответственно 50 мл оставшегося раствора титрируется с 5 молярной соляной кислотой, которая добавляется с помощью бюретки, и метилового красного в качестве pH-индикатора. При изменении цвета индикатора, который маркирует эквивалентную точку, считывается добавленный объем соляной кислоты. По этому рассчитывается количество вещества соляной кислоты, которое соответствует количеству вещества аммиака, из него опять же определяется концентрация раствора аммиака.

Получается концентрация аммиака от 46,15+/-0,88 г/л.

Повторяется четырехкратное титрирование для использованного в опыте раствора аммиака, который не вводился в контакт с цеолитом. Здесь получается концентрация аммиака 46,13+/-0,33 г/л.

Сравнение показывает, что цеолит не адсорбировал аммиак, так как тогда концентрация аммиака в растворе, который находился в контакте с цеолитом, должна бы быть меньше.

Примеры 4 и 5 вместе показывают, что цеолит пригоден для селективной адсорбции этанола и одновременно адсорбция нежелательного соединения аммиака в этом адсорбционном агенте пренебрежимо мала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА В ПРОЦЕССЕ ФЕРМЕНТАЦИИ | 2010 |

|

RU2529371C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА, СОДЕРЖАЩЕГОСЯ В ПОЛУЧЕННОМ В ХОДЕ ФЕРМЕНТАЦИИ ГАЗЕ, И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ИЗОПРЕНА | 2014 |

|

RU2662678C2 |

| СПОСОБ СБРАЖИВАНИЯ УГЛЕВОДСОДЕРЖАЩИХ СРЕД С ПОМОЩЬЮ БАКТЕРИЙ, ПРОДУЦИРУЮЩИХ БУТАНОЛ, АЦЕТОН, ЭТАНОЛ И/ИЛИ ИЗОПРОПАНОЛ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2044773C1 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА АМИНОКИСЛОТ ИЗ ПРЕКУРСОРОВ, ПОЛУЧЕННЫХ С ПОМОЩЬЮ АНАЭРОБНОЙ ФЕРМЕНТАЦИИ ИЗ ФЕРМЕНТИРУЕМОЙ БИОМАССЫ | 2016 |

|

RU2680835C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ, ВКЛЮЧАЮЩИХ СПИРТЫ И/ИЛИ КИСЛОТЫ, ПРИ МИКРОБИОЛОГИЧЕСКОЙ ФЕРМЕНТАЦИИ | 2008 |

|

RU2539027C2 |

| УСОВЕРШЕНСТВОВАННОЕ УЛАВЛИВАНИЕ УГЛЕРОДА ПРИ ФЕРМЕНТАЦИИ | 2020 |

|

RU2778024C2 |

| УСОВЕРШЕНСТВОВАННОЕ УЛАВЛИВАНИЕ УГЛЕРОДА ПРИ ФЕРМЕНТАЦИИ | 2014 |

|

RU2735100C2 |

| УСОВЕРШЕНСТВОВАННОЕ УЛАВЛИВАНИЕ УГЛЕРОДА ПРИ ФЕРМЕНТАЦИИ | 2022 |

|

RU2800360C1 |

| Способ получения протеина | 1977 |

|

SU837329A3 |

| НЕПРЕРЫВНЫЙ СИНТЕЗ ТИТАНОСИЛИКАТНОГО ЦЕОЛИТНОГО МАТЕРИАЛА, УКАЗАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ, ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2834428C1 |

Изобретение относится к области биохимии. Предложен способ получения органических соединений. Способ включает ферментативное превращение биомассы в биореакторе с образованием летучих органических соединений, удаление летучих органических соединений путем отгонки газа с помощью газа-носителя, адсорбцию летучих органических соединений из газового потока, десорбцию адсорбированных летучих органических соединений из адсорбента, каталитическую реакцию летучих органических соединений. При этом катализатором является цеолит, а летучими органическими соединениями являются спирты, и/или кетоны, и/или альдегиды, и/или органические кислоты. Изобретение обеспечивает высокий выход органических соединений при низких затратах в части оборудования. 13 з.п. ф-лы, 10 ил., 1 табл., 5 пр.

1. Способ получения органических соединений, включающий следующие стадии:

a) ферментативное превращение биомассы в биореакторе с образованием летучих органических соединений, где в случае летучих органических соединений речь идет о спиртах, и/или кетонах, и/или альдегидах, и/или органических кислотах;

b) удаление летучих органических соединений путем отгонки газа с помощью газа-носителя;

c) адсорбция летучих органических соединений из газового потока;

d) десорбция адсорбированных летучих органических соединений из адсорбента;

e) каталитическая реакция летучих органических соединений, где катализатором является цеолит.

2. Способ по п. 1, где на стадии d доля летучих органических соединений в потоке десорбата составляет предпочтительно между 10 и 90% (мас./мас.), особенно предпочтительно между 30 и 70% (мас./мас.) и еще более предпочтительно между 35 и 60% (мас./мас.).

3. Способ по п. 1, где в дополнение к стадиям способа а-е осуществляют конденсацию потока продукта и где в дополнение к конденсации осуществляют разделение фаз.

4. Способ по п. 1, где стадии способа а-е идут параллельно.

5. Способ по п. 1, где газ-носитель или газы-носители рециркулируют после адсорбции и/или после каталитической реакции и/или отходящие газы ферментации используют в качестве газа-носителя.

6. Способ по любому из пп. 3-5, который характеризуется тем, что каждая из стадий способа проводится при следующих условиях:

a) ферментация осуществляется при температурах между 10 и 70°С, предпочтительно между 20 и 60°С, особенно предпочтительно между 30 и 50°С,

b) при отгонке газа удельная скорость газации составляет между 0,1 и 10 vvm, преимущественно между 0,5 и 5 vvm,

c) температура при адсорбции находится между 10 и 100°С, преимущественно между 20 и 70°С и давление между 0,5 и 10 бар, преимущественно между 1 и 2 бар,

d) десорбция осуществляется с помощью повышения температуры и/или снижения давления,

e) каталитическая реакция осуществляется при температуре от 150 до 500°С, предпочтительно между 250 и 350°С, абсолютном давлении от 0,5 до 100 бар, преимущественно между 1 и 5 бар и GHSV от 100 до 20000 в час, предпочтительно между 2000 до 8000 в час,

f) конденсация осуществляется с помощью снижения температуры и/или повышения давления,

g) при декантации органические соединения разделяются в виде более легкой фазы.

7. Способ по п. 1, где адсорбент представлен цеолитом.

8. Способ по п. 1, где катализатор представлен цеолитом типа MFI, особенно предпочтительно цеолитом типа MFI в водородной форме и где цеолитный катализатор предпочтительным образом имеет отношение SiO2/Al2O3 от 5 до 1000, особенно предпочтительно от 20 до 200.

9. Способ по п. 7, где цеолит выбирается так, чтобы при каталитической реакции аммиак не адсорбировался.

10. Способ по одному или нескольким пп. 7-8, где в случае цеолитного адсорбента и цеолитного катализатора речь идет об идентичном материале.

11. Способ по п. 10, где цеолитный материал используют в качестве наполнителя нескольких параллельных колонн, которые чередуются как в «револьверной» конфигурации между несколькими стадиями способа, причем эти стадии способа выбираются из адсорбции, десорбции, каталитической реакции и, возможно, регенерации.

12. Способ по п. 10, где адсорбция, десорбция и каталитическая реакция чередуются в той же самой колонне.

13. Способ по п. 10, где адсорбция, десорбция и каталитическая реакция осуществляется в одном единственном аппарате.

14. Способ по п. 13, где аппарат представляет собой радиальный адсорбер, реактор с подвижным слоем или реактор с взвешенным потоком.

| WO 2008066581, 05.07.2008 | |||

| WO 2010037635 A1, 08.10.2010 | |||

| US 4621164, 04.11.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ИСПОЛЬЗОВАНИЕМ СЕЛЕКТИВНОГО АДСОРБЦИОННОГО РАЗДЕЛЕНИЯ И КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2002 |

|

RU2296734C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2004 |

|

RU2272669C2 |

Авторы

Даты

2016-01-27—Публикация

2011-12-23—Подача