Область техники, к которой относится изобретение

Изобретение относится к способу производства этанола ферментацией.

Предшествующий уровень техники

При ферментации необработанного углеводсодержащего субстрата дрожжи или бактерии способны превращать мономеры сахаров с пятью ("С5-сахара", пентозы) и/или шестью атомами углерода ("С6-сахара", гексозы) в этанол (Huber et al, Chem. Rev. 2006, Vol.106, pp.4044-4098). Этанол называется "биоэтанолом", если он получен из биогенного сырья. Биоэтанол пригоден как биотопливо, в качестве примеси к бензину для двигателей с искровым зажиганием или для дальнейшей химической переработки. В прошлом его производили главным образом из сахара и зерна, содержащего крахмал, но до настоящего времени его не получали из лигноцеллюлозной биомассы (LCB) в сколь-либо значимых количествах (Huber et al., Chem. Rev. 2006, Vol.106, pp.4044-4098; Kamm and Kamm, Chem. Ing. Tech., 2007, Vol.79, pp.592-603).

При производстве этанола ферментацией его необходимо выделить из ферментационного раствора. Методы выделения включают первапорацию, экстракцию, адсорбцию, обратный осмос и газовую отгонку (Windsperger et ah, Verfahrenstechnik 1989, Vol.23, pp.16-21; Qureshi et al, Bioprocess. Biosynt. Eng. 2005, Vol.27, pp.215-222). В частности, этанол может переводиться в газовую фазу. Газовая отгонка является методом селективного удаления летучих веществ из ферментационного раствора (Ezeji et al., J. Ind. Microbiol. Biotechnol., 2007, Vol.34, 771-777).

После перевода в газовую фазу этанол требуется выделить из смеси этанола и газа. В частности, этанол необходимо выделять из смеси этанола и газа-носителя сразу после отгонки. Для этой цели существуют различные методы, такие как конденсация или селективная адсорбция этанола адсорбентом. СА 1195258, например, описывает способ, согласно которому ферментационный раствор подвергается газовой отгонке по завершении ферментации, а затем смесь этанола и газа-носителя адсорбируется на молекулярной решетке в условиях, предупреждающих капиллярную конденсацию воды. Но этот способ не позволяет контролировать концентрацию этанола в процессе ферментации.

Однако такой контроль концентрации этанола в ферментационном растворе очень важен при получении биоэтанола в промышленном масштабе. Одной из проблем в производстве биоэтанола является постепенно усиливающийся ингибирующий эффект и токсическое действие образующегося этанола на микроорганизмы в ходе ферментации. Были разработаны различные методы для in situ (по месту нахождения) отделения образовавшихся в процессе ферментации продуктов во избежание оказываемого этими продуктами ингибирующего эффекта и токсического действия.

Например, Walsh et al. (Biotechnology and Bioengineering Symp., No. 13, 1983, pp.629-647) описывают способ, в котором С6-сахар сбраживается до получения этанола, а полученный этанол удаляется из ферментера in situ методом газовой отгонки и адсорбируется активированным углем. Этот способ позволяет регулировать концентрацию этанола в ходе ферментации в пределах около 6% (масса/объем). Однако из-за своей низкой селективности по отношению к этанолу активированный уголь не пригоден для использования в экономически эффективном способе.

Указанное регулирование в пределах 6% (масса/объем) недостаточно для производства этанола из лигноцеллюлозной биомассы, которое требует ферментации С5-сахаров. Например, Dominguez et al. (Biotech. Bioeng., 2000, Vol.67, pp.336-343) удалось показать, что реакция С5-сахаров с образованием этанола с дрожжами Pichia stipitis ингибируется при концентрации этанола только 2% (масса/объем). Поэтому Dominguez et al. разработали способ, в котором концентрация этанола может поддерживаться на уровне ниже 2% (масса/объем) в процессе ферментации ксилозы, причем этанол конденсируется на охлаждаемом льдом конденсаторе после отгонки in situ в специально сконструированном ферментере с боковым ответвлением.

Краткое раскрытие изобретения

В отличие от предшествующего уровня техники целью изобретения является предложить эффективный способ производства этанола ферментацией, который обеспечивает высокий выход этанола из смесей С5- и С6-сахаров, полученных, например, из лигноцеллюлозной биомассы.

Авторами изобретения неожиданно было установлено, что комбинация in situ отгонки и цеолитного адсорбента не только позволяет поддерживать концентрацию этанола в ферментационном растворе на уровне ниже 5% (масса/объем) в течение всего процесса ферментации, но и делает возможным управление этим в значительной мере энергосберегающим процессом за счет применения цеолитного адсорбента. Таким образом, изобретение предлагает способ производства этанола, включающий:

а) ферментативную реакцию С5- и/или С6-сахаров с получением этанола в ферментационном растворе;

b) in situ удаление этанола путем перевода его в газовую фазу;

c) пропускание смеси этанола и газа-носителя, полученной газовой отгонкой, через цеолитный адсорбент, в ходе которого этанол адсорбируется из газовой смеси на адсорбенте;

d) десорбцию адсорбированного этанола из адсорбента.

Фиг.1а и lb показывают иллюстративные варианты способа изобретения с газовой отгонкой в ферментере (1а) и наружной колонне для газовой отгонки (lb).

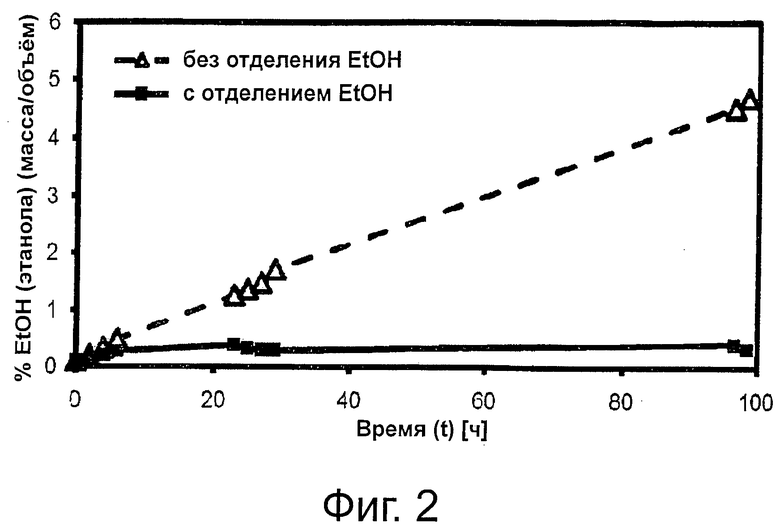

Фиг.2 показывает динамику концентрации этанола в процессе ферментации согласно примеру 1А.

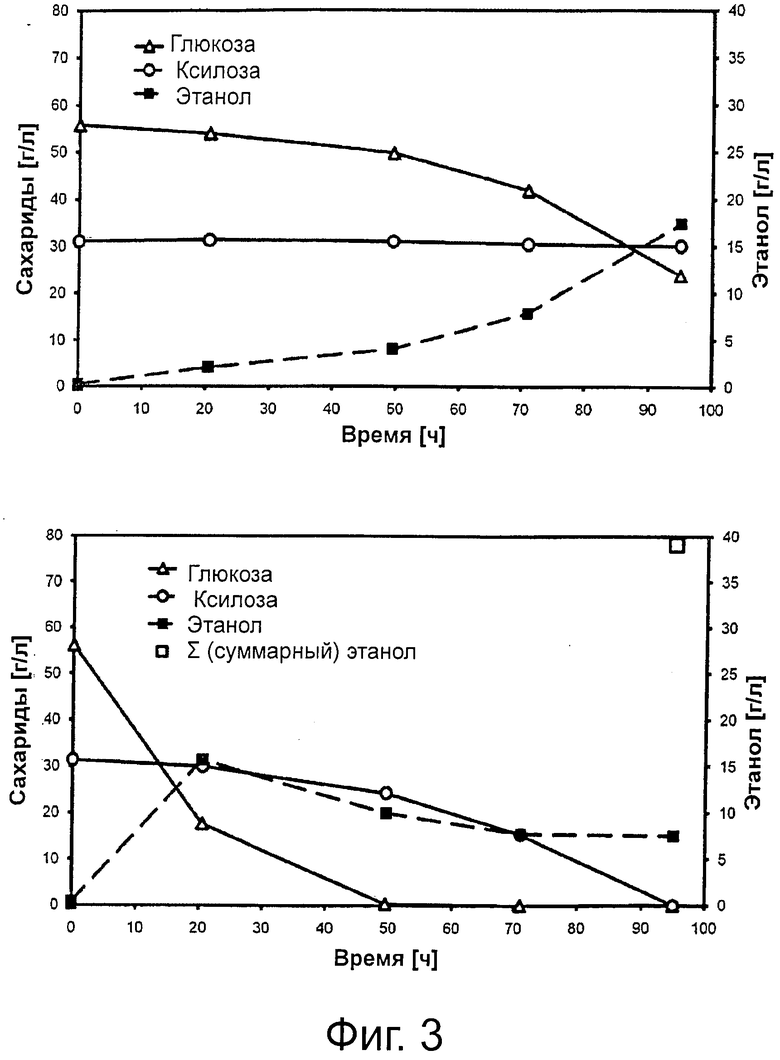

Фиг.3 показывает динамику концентрации глюкозы, ксилозы и этанола в процессе ферментации согласно примеру 1В.

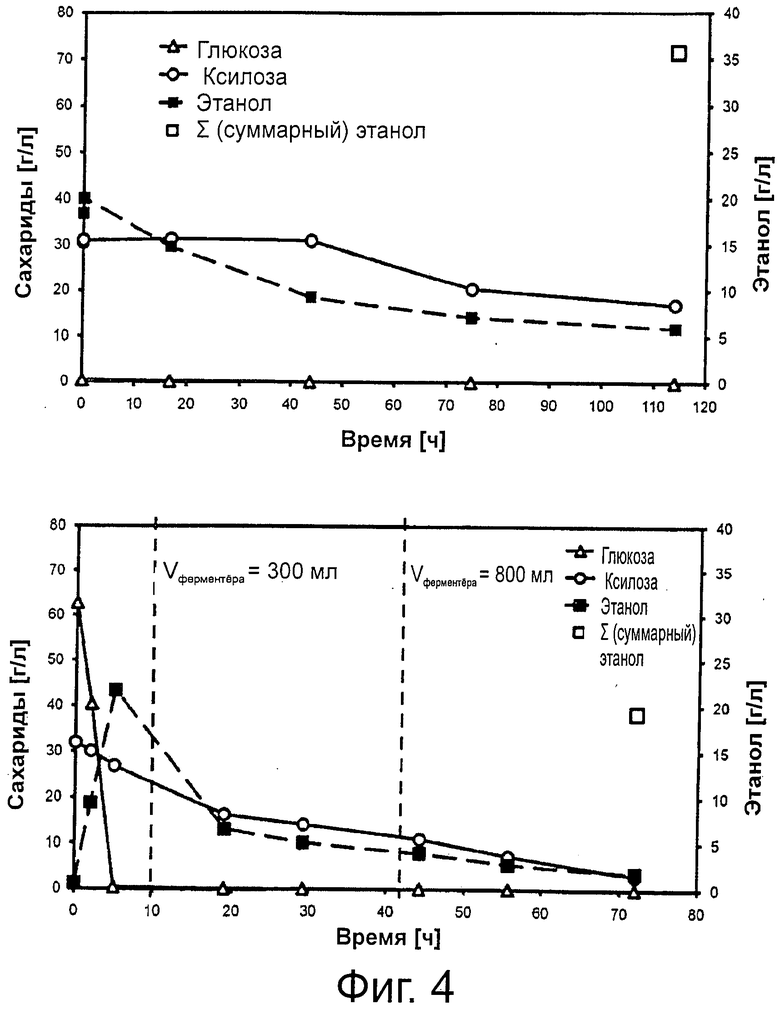

Фиг.4 показывает динамику концентрации глюкозы, ксилозы и этанола в процессе ферментации согласно примеру 1С.

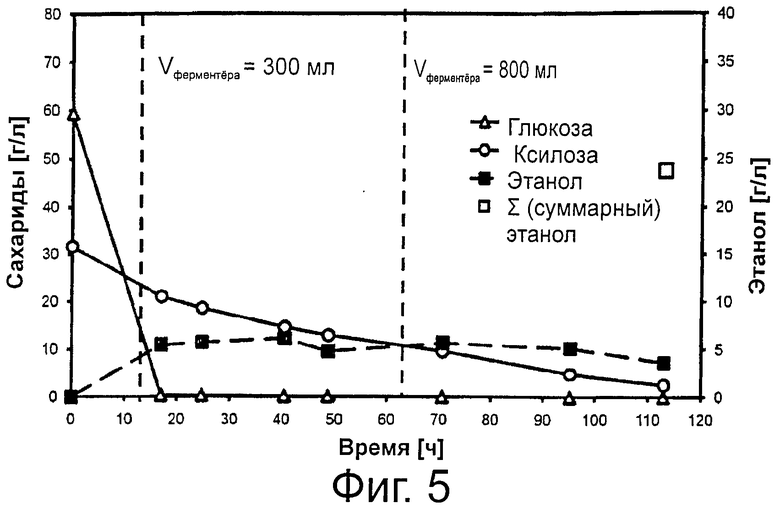

Фиг.5 показывает динамику концентрации глюкозы, ксилозы и этанола в процессе ферментации согласно примеру 1D.

Фиг.6 показывает результаты сравнения цеолита, применяемого согласно изобретению, и активированного угля по их селективной способности к адсорбции этанола.

Фиг.7 показывает один из вариантов способа изобретения с кольцевой схемой размещения колонн.

Подробное раскрытие изобретения

Ферментация С5- и С6-сахаров

Для ферментации готовится раствор с С5- и С6-сахарами. Предпочтительно, чтобы раствор первоначально содержал менее 200 г/л сахара, из которых менее 100 г/л, предпочтительно - менее 80 г/л, особенно предпочтительно - менее 70 г/л, должен составлять С6-сахар и менее 100 г/л, предпочтительно - менее 35 г/л, особенно предпочтительно - менее 30 г/л, должен составлять С5-сахар. В особенно предпочтительном варианте осуществления изобретения раствор содержит менее 120 г/л сахара, при этом 90% или более % сахаров составляет С6-сахар. В другом, особенно предпочтительном варианте раствор содержит менее 120 г/л сахара, при этом 90% или более % сахаров составляет С5-сахар. В еще одном особенно предпочтительном варианте раствор содержит менее 200 г/л сахара, предпочтительно - менее 120 г/л сахара, при этом от 20% до 40% сахаров составляет С5-сахар и, соответственно, от 60% до 80% сахаров составляет С6-сахар. Указанный раствор обычно получают из сырых субстратов, содержащих углеводы. Может возникнуть необходимость в дигестии этих сырых субстратов подходящими способами предобработки и/или в гидролизе этих углеводов ферментативным путем или кислотным катализом с целью получения мономеров сахаров. Раствор необязательно может концентрироваться перед ферментацией.

Термин “необработанный углеводсодержащий субстрат” обозначает чистые вещества, содержащие углеводы, смеси различных углеводов и сложные смеси субстратов, содержащих углеводы. Материал, содержащий углеводы, включает также отходы лесоводства и сельского хозяйства, пищеперерабатывающей промышленности и коммунальные отходы. В частности, материалы, содержащие углеводы, включают лигноцеллюлозную биомассу (LCB), содержащую целлюлозу, гемицеллюлозу и лигнин. Сельскохозяйственная LCB включает солому и мякину зерновых культур (пшеница, рожь, ячмень, овес), кукурузную солому и стержни кукурузных початков, подстилочный навоз из конюшен, жмых сахарного тростника (багасса), жом сахарной свеклы (сахарно-свекловичная стружка) и травянистые материалы и травы, такие как Sericea lespedeza, просо прутьевидное (Panicum virgatum), слоновая трава (Miscanthus; китайский камыш) и суданская трава (Sorghum sudananse, Sorghum drummondi). LCB в виде отходов лесоводства включает древесную (вторичную) кору, древесную стружку и щепу inter alia (наряду с прочим). LCB в виде сырых субстратов из отходов пищевой промышленности включает, наряду с прочим, плодовую мезгу, остатки агавы, отходы помола кофейных зерен и отходы маслобойных заводов, такие как рапсовый жмых и сточные воды маслобойных заводов. LCB в виде сырых субстратов из отходов целлюлозно-бумажной промышленности включает брак, полученный при изготовлении бумаги, и сточные воды бумажных фабрик. LCB в виде сырых субстратов из коммунальных отходов включает, но весь перечень не ограничивается только указанным здесь, канцелярский мусор, остатки овощей и фруктов. Ферментационный раствор предпочтительно получают из LCB путем гидролиза. В раствор могут вводиться дополнительные добавки, такие как рН-стандартизаторы.

С5- и/или С6-сахара, предпочтительно С5-сахар, необязательно вкупе с С6-сахаром, высвободившимся в процессе гидролиза, превращаются в этанол путем ферментации. Согласно предпочтительному варианту осуществления изобретения используются дрожжи или бактерии. Особенно предпочтительными являются дрожжи, продуцирующие С5- и С6-сахара, и, в частности, те из них, чья ферментационная активность ингибируется при концентрациях этанола выше 5% (% масса/объем).

В соответствии со способом изобретения температура ферментера составляет от 10°С до 100°С, предпочтительно от 10°С до 50°С, особенно предпочтительно от 20°С до 50°С, наиболее предпочтительно от 20°С до 50°С. Предпочтительнее использовать мезофильные дрожжи, такие как Pichia stipitis, Pichia segobiensis, Candida shehatae, Candida tropicalis, Candida boidinii, Candida tenuis, Pachysolen tannophilus, Hansenula polymorpha, Candida famata, Candida parapsilosis, Candida rugosa, Candida sonorensis, Issatchenkia terricola, Kloeckera apis, Pichia barkeri, Pichia cactophila, Pichia deserticola, Pichia norvegensis, Pichia membranefaciens, Pichia mexicana и Torulaspora delbrueckii.

В альтернативном варианте осуществления изобретения используются термофильные микроорганизмы. Примерами термофильных дрожжей являются Candida bovina, Candida picachoensis, Candida emberorum, Candida pintolopesii, Candida thermophila, Kluyveromyces marxianus, Kluyveromyces fragilis, Kazachstania telluris, Issatchenkia orientalis и Lachancea thermotolerans. Термофильные бактерии включают, наряду с другими, Clostridium thermocellum, Clostridium thermohydrosulphuricum, Clostridium thermosaccharolyticum, Thermoanaerobium brockii, Thermobacteroides acetoethylicus, Thermoanaerobacter ethanolicus, Clostridium thermoaceticum, Clostridium thermoautotrophicum, Acetogenium kivui, Desulfotomaculum nigrificans и Desulvovibrio thermophilus, Thermoanaerobacter tengcongensis, Bacillus stear other mophilus и Thermoanaerobacter mathranii. Особенно предпочтительным является применение следующих мезофильных дрожжей: Saccharomyces cerevisiae, Pichia stipitis, Pachysolen tannophilus, Candida shehatae.

Ферментация предпочтительно проводится в периодическом режиме (периодическая ферментация), в периодическом режиме с подпиткой культур или в непрерывном режиме. Наиболее предпочтительно ферментация проводится в периодическом режиме.

In situ отгонка

Согласно настоящему изобретению перевод летучих компонентов, в частности, продукта этанол в газовую фазу осуществляется преимущественно отгонкой с инертным газом-носителем.

In situ удаление этанола означает удаление этанола, например, газовой отгонкой параллельно с его ферментативным получением. Это может осуществляться непрерывно или периодически. В непрерывном режиме одновременно осуществляются превращение сахара в этанол и удаление по меньшей мере одной части этого этанола, например, газовой отгонкой. В периодическом режиме сначала по меньшей мере одна часть сахара превращается в этанол ферментацией, а затем по меньшей мере одна часть этанола удаляется, например, газовой отгонкой. После этого по меньшей мере одна часть сахара превращается в этанол и т.д. В другом варианте периодического режима сахар непрерывно превращается в этанол, но этанол удаляется только периодически, например, газовой отгонкой.

In situ удаление этанола может проводиться газовой отгонкой, первапорацией или сравнимыми методами перевода этанола в газовую фазу. Перевод в газовую фазу может происходить либо в ферментере, либо в отдельном аппарате.

Для перевода в газовую фазу путем газовой отгонки предпочтительно используется газ-носитель. Подходящими газами-носителями являются такие газы, как диоксид углерода, гелий, водород, азот или воздух и их смеси. Особенно предпочтительными являются диоксид углерода и смеси диоксида углерода с воздухом; при необходимости микроаэробные условия могут регулироваться. Одним из преимуществ этого варианта способа изобретения является то, что диоксид углерода, образующийся в процессе ферментации, может использоваться непосредственно как газ-носитель.

Согласно способу изобретения ферментация проводится в танке с мешалкой или барботажной колонне петлевого типа либо в эрлифтном реакторе. Газообмен возможен также через наружную колонну для газовой отгонки, соединенную с ферментером. В эту колонну непрерывно подается ферментационный раствор, а выходящий из нее поток возвращается в ферментер. Особенно предпочтительно, чтобы такая наружная колонна для газовой отгонки работала в противотоке и/или в комбинации с наполнителями для интенсивного обмена материалами, такими как кольца Рашига.

Удельная скорость насыщения газом предпочтительно составляет от 0,1 до 10 vvm (отношение объем/объем в минуту), особенно предпочтительно от 0,5 до 5 vvm.

Отгонка предпочтительно проводится при давлении от 0,1 до 2 бар, особенно предпочтительно от 0,5 до 1,1 бар. Особенно предпочтительной является отгонка при пониженном давлении.

Для достижения эффективной газовой отгонки в ферментере газовые пузырьки предпочтительно диспергируются. Это может осуществляться с помощью мешалки, смонтированной таким образом, чтобы гарантировалось образование мелких пузырьков газа-носителя.

В одном из предпочтительных вариантов осуществления изобретения in situ удаление этанола из ферментационного раствора проводится при температуре ферментации. Благодаря этому не требуется дополнительной тепловой энергии для нагревания ферментационного раствора.

Другим преимуществом способа изобретения является то, что теплота (энтальпия) испарения, выделяющаяся в процессе перевода летучих веществ из жидкости в газовую фазу, способствует охлаждению ферментера, сокращая тем самым затраты энергии на поддержание температуры ферментера на постоянном уровне.

Адсорбция

Согласно способу изобретения газовый поток, выходящий из ферментера, пропускается через одну или более колонн, заполненных адсорбентами одного или более видов. По меньшей мере одна из колонн содержит цеолит в качестве адсорбента. Другими подходящими адсорбентами являются кремнезем (диоксид кремния), бентониты, силикалиты, глины, гидроталькиты, силикаты алюминия, оксидные порошки, слюда, стекловидные (некристаллические) материалы, алюминаты, клиноптолиты, гисмондины, кварцы, активированные угли, костяной уголь, монтмориллониты, полистиролы, полиуретаны, полиакриламиды, полиметакрилаты или поливинилпиридины. В особенно предпочтительном варианте в качестве адсорбентов используются только цеолиты.

Цеолиты являются предпочтительными адсорбентами; особенно предпочтительны цеолиты бета- или MFI-типа. Цеолит предпочтительно имеет отношение SiCO2/Al2CO3 от 200 до 1000, особенно предпочтительно - отношение SiO2/Al2O3 от 400 до 800. Синтетические цеолиты из US 7244409 особенно предпочтительны.

Массовое отношение адсорбента к адсорбируемому этанолу предпочтительно составляет от 1 до 1000, особенно предпочтительно от 5 до 20.

При адсорбции этанола адсорбентом (адсорбентами) высвобождается теплота (энтальпия) адсорбции, которая вызывает нагревание слоя наполнителя. Вследствие низкой теплопроводности возможных адсорбентных материалов, описанных здесь, и объема пустот в слое этих материалов, указанная теплота не может эффективно отводиться через стенку колонны, особенно в случае колонн большого диаметра. Поэтому в предпочтительном варианте настоящего изобретения внутри колонн дополнительно используются нагревательные змеевики, обеспечивающие отведение высвободившейся теплоты (энтальпия) адсорбции. Одним преимуществом этого варианта является то, что делается возможной рекуперация энергии для последующей энергоемкой стадии способа.

Подходящие нагревательные змеевики представляют собой трубы, по которым течет жидкость и которые обеспечивают как подвод, так и отвод тепловой энергии. Альтернативно, могут использоваться нагревательные змеевики с электрическим обогревом.

Согласно способу изобретения на температуру можно влиять и поддерживать ее на постоянном уровне с помощью нагревательных змеевиков внутри колонны. Это позволяет влиять и на селективность адсорбента. В предпочтительном варианте способа селективность контролируется не только температурой, но и давлением внутри колонны.

Температура в процессе адсорбции этанола предпочтительно составляет от 10°С до 100°С, более предпочтительно от 20°С до 50°С. Давление предпочтительно составляет от 0,5 до 10 бар, особенно предпочтительно от 1 до 2 бар.

Особенно предпочтительным является проведение адсорбции при температуре, которая не превышает температуру смеси этанола и газа-носителя при выходе из ферментационного раствора. В особенно предпочтительном варианте способа ни смесь этанола и газа, ни адсорбент не подвергаются нагреву перед адсорбцией. В дополнение к этому, особенно предпочтительным является проведение адсорбции при избыточном давлении.

В одном из предпочтительных вариантов способа по меньшей мере один С5-сахар присутствует в ферментационном растворе. Это также относится к ферментационным растворам, содержащим смеси по меньшей мере одного С5-сахара и по меньшей мере одного С6-сахара. Особенно предпочтительно, чтобы по меньшей мере один С5-сахар, присутствующий в ферментационном растворе, реагировал с образованием этанола.

Количество адсорбентного материала предпочтительно регулируется в зависимости от количества этанола, образующегося ферментацией. Количество этанола, адсорбированного к концу ферментации, предпочтительно составляет по меньшей мере 20%, более предпочтительно - по меньшей мере 50% и особенно предпочтительно - по меньшей мере 90% максимального поглощения этанола адсорбентом. Еще до ферментации можно определить и количество этанола, которое может быть получено ферментацией, и максимальное количество этанола, которое может быть адсорбировано адсорбентом. Газовая отгонка и адсорбция происходят точно так, как описано в примере 2 для определения обоих параметров, т.е. подается раствор с известной концентрацией этанола, который затем непрерывно отгоняется. В течение этого периода времени концентрация этанола в подаваемом растворе измеряется каждый час. Как только она перестает изменяться (самое позднее - спустя 24 часа), это означает, что поглощательная способность адсорбентного материала истощилась. После этого эксперимент завершается и проводится определение объема подачи и концентрации этанола, содержащегося в этом объеме, что позволяет рассчитать массу этанола и массу воды. Разница между начальными массами и массами по окончании эксперимента дает массы адсорбированных этанола и воды (массовый баланс). На основании этих результатов можно определить концентрацию адсорбированного этанола и поглощательную способность адсорбентного материала. Максимальное количество этанола, образовавшееся в процессе ферментации, можно оценивать с помощью теоретических коэффициентов выхода. Теоретические коэффициенты выхода составляют 0,51 г этанола/1 г глюкозы и, соответственно, 0,46 г этанола/1 г ксилозы (Lee et al, J. Microbiol. Biotechn., 2001, vol. 11 (3), pp.384-388). Выход этанола, достигаемый при практическом применении способа, составляет от 70% до 100%, в типичных случаях от 90% до 95% от теоретических выходов. Требуемое количество адсорбента рассчитывается на основе количества этанола - ожидаемого плюс сверх ожидаемого, составляющего в типичных случаях от 10% до 20%.

Адсорбентный материал может содержаться в одной или более колоннах. Предпочтительно используется несколько колонн, особенно предпочтительно от 2 до 6 колонн. Эти колонны могут работать последовательно или параллельно.

Преимущества параллельной работы состоят, с одной стороны, в том, что полунепрерывный режим работы обеспечивается тем, что в двух или более колоннах поочередно осуществляются процессы адсорбции и десорбции, а, с другой стороны, в том, что тепловая энергия, высвобождающаяся в процессе адсорбции, может направляться на стадию десорбции в другую колонну, т.е. в том, что адсорбция и десорбция могут проводиться одновременно в разных колоннах. Колонны предпочтительно поставляются скомпонованными в кольцевую схему размещения.

В особенно предпочтительном варианте воплощения от 2 до 6 колонн работают таким образом, что колонна(ы), где проводится адсорбция, работает/работают параллельно с колонной(ами), где проводится десорбция. Если адсорбция проводится в более чем одной колонне, то эти колонны могут быть соединены последовательно. Так, адсорбция может проводиться в колоннах с 1 по 3 в случае использования 6 колонн, например, при кольцевой схеме их размещения; колонна 4 нагревается для десорбции; десорбция проводится в колонне 5, а колонна 6 охлаждается. Адсорбционная колонна меняет свою функцию, как только количество адсорбированного этанола достигнет по меньшей мере 90%, особенно предпочтительно по меньшей мере 95%, максимального поглощения этанола адсорбентами в этой колонне.

Способ изобретения, использующий несколько адсорбционных колонн, делает также возможной последовательную работу двух или более колонн. Каждая из этих колонн заполняется разными адсорбентами с различной селективностью и/или поглощательной способностью. В этом альтернативном варианте газ-носитель предпочтительно пропускается через адсорбенты в порядке возрастания селективной способности к связыванию этанола (по отношению к воде) в процессе адсорбции.

После выхода из адсорбционной колонны обедненный этанолом газовый поток может возвращаться в ферментер и повторно использоваться для газовой отгонки.

Адсорбция может проводиться в режиме кипящего (псевдоожиженного) слоя.

Концентрация этанола в ферментационном растворе может поддерживаться на уровне ниже 5% (масса/объем), предпочтительно - ниже 2% (масса/объем), в течение всего процесса ферментации, благодаря комбинации in situ газовой отгонки и адсорбции цеолитом согласно изобретению. Ферментация предпочтительно проводится до тех пор, пока имеет место образование этанола. Предпочтительное время ферментации составляет от 20 до 120 часов, особенно предпочтительное от 30 до 80 часов.

Десорбция

Способ изобретения делает возможной селективную десорбцию этанола из адсорбента за счет повышения температуры и/или снижения давления внутри колонны. В предпочтительном варианте способа тепловая энергия поступает к слою адсорбента через стенку колонны, а также (необязательно) от нагревательных змеевиков внутри колонны. Температуры от 25°С до 300°С и абсолютные давления от 0 до 10 бар являются предпочтительными. Особенно предпочтительными являются температуры от 80°С до 180°С и абсолютные давления в условиях разрежения, предпочтительно от 0,1 до 1 бар.

В соответствии со способом изобретения газ-носитель используется для отведения десорбированного этанола из колонны. Предпочтительнее использовать такой же инертный газ-носитель, какой использовался для газовой отгонки. В одном варианте способа изобретения температура и абсолютное давление газа-носителя регулируются в соответствии с указанными выше температурами и абсолютными давлениями внутри колонны. Для этой цели могут использоваться теплообменники, монтируемые по ходу газового потока, и/или дроссели либо компрессоры.

Десорбция может проводиться в режиме кипящего слоя.

Последующая очистка

Предпочтительный вариант способа изобретения предусматривает конденсацию десорбированного этанола-газа. Согласно предпочтительному варианту способа газовый поток сжимается и/или охлаждается за счет использования одного или более компрессоров и/или одного или более теплообменников, и/или одной или более охлаждаемых ловушек. Особенно предпочтительными являются противоточные теплообменники. В другом предпочтительном варианте способа изобретения получаются конденсаты с различными концентрациями этанола за счет использования последовательно подключенных двух или более теплообменников и/или охлаждаемых ловушек с различными температурами охлаждения. К тому же, это делает возможной селективную конденсацию все еще присутствующих сопутствующих веществ, таких как вода или другие летучие вещества.

В процессе конденсации высвобождается теплота (энтальпия) конденсации.

Согласно предпочтительному варианту способа изобретения эта тепловая энергия направляется на более ранние и/или возможные последующие энергоемкие стадии способа. Согласно особенно предпочтительному варианту способа изобретения этими энергоемкими стадиями способа являются предшествующая десорбция этанола и/или возможная последующая ректификация.

Согласно другому варианту способа изобретения полученный конденсированный этанол очищается и концентрируется. Типичным сопутствующим веществом этанола в конденсате является вода. Удаление воды и/или прочих сопутствующих веществ может осуществляться ректификацией.

В предпочтительном варианте способа температура в процессе конденсации этанола поддерживается на уровне, ниже температуры кипения образующегося конденсата, так что подлежащий ректификации раствор этанола направляется на ректификацию с температурой вблизи температуры кипения, благодаря чему затраты энергии на ректификацию снижаются. Затраты энергии на ректификацию могут быть снижены также за счет компрессии паров.

Вода, содержащаяся в сливном поддоне ректификационной колонны, может возвращаться в ферментер. В верхней части колонны между этанолом и водой образуется азеотроп. Если желательно получить безводный этанол, то можно использовать далее пригодные для данной цели методы разделения, такие как удаление воды с помощью молекулярного сита или селективных мембранных методов. Можно также сместить местоположение азеотропа путем изменения давления в процессе ректификации.

В соответствии с альтернативным вариантом способа изобретения десорбированный этанол-газ пропускается перед конденсацией через дополнительную колонну с целью удаления сопутствующих веществ из газовой фазы. В таких случаях предпочтительнее удалять воду с помощью молекулярного сита. В альтернативном варианте возможно также применение пермеации паров.

Следующий альтернативный вариант способа изобретения предусматривает пропускание конденсата, полученного после десорбции, через стадию первапорации, что позволяет получить абсолютный этанол.

Согласно способу изобретения поток газа-носителя, рекуперированный при конденсации этанола и других возможных сопутствующих веществ, может быть вовлечен в цикл, так что для газовой отгонки в ферментере может вообще не потребоваться или потребоваться лишь незначительный объем подачи газа-носителя извне.

Особенно предпочтительные варианты способа изобретения

Фиг.1а показывает возможный вариант способа изобретения. Поток инертного газа-носителя (1) вдувается в ферментер (2) для газовой отгонки. LCB ферментируется в ферментере до получения этанола при добавлении дополнительных агентов (3), таких как агенты, стандартизирующие рН.

Выходящий из ферментера газ, содержащий этанол и другие летучие компоненты, пропускается через адсорбционную колонну (4), в которой осуществляется селективная адсорбция этанола. Для обеспечения полунепрерывного режима две или более колонны работают параллельно и/или последовательно. Теплообмен между колоннами достигается за счет использования внутренних нагревательных змеевиков.

Часть потока газа-носителя удаляется под действием диоксида углерода, образующегося при ферментации.

Температура и/или давление внутри колонн (4) изменяются для последующей десорбции адсорбированного этанола. Поток газа-носителя, требуемый для отвода десорбированного этанола, регулируется соответственно с помощью теплообменника (6) и/или дросселей.

Затем газ, выходящий из колонки при десорбции, конденсируется посредством сжатия и/или охлаждения (7). Благодаря этому, регенерированный поток газа-носителя (8) возвращается в систему.

Конденсат пропускается через ректификационную колонну (9) для дальнейшей очистки и конденсации. На сливном поддоне колонны собирается вода (10), а в головной части колонны образуется азеотроп между этанолом и водой (11).

Фиг.lb показывает другой возможный вариант способа изобретения, но в этом случае газовая отгонка проводится в наружной колонне для газовой отгонки (12), соединенной с ферментером. С этой целью ферментационный раствор пропускается через наружную колонну для газовой отгонки, а отогнанный раствор возвращается затем в ферментер. Все другие стадии способа аналогичны фиг.1а.

Фиг.4 показывает кольцевую схему размещения колонн, в которой три колонны (А1-A3) работают последовательно в режиме адсорбции отогнанного газа, выходящего из ферментера (F). Колонны А4-А6 работают параллельно. Колонна А4 нагревается (а), колонна А5 работает в режиме десорбции (b), а колонна А6 охлаждается (с). По окончании времени цикла колонна A3 достигает фазы нагрева (а), А4 работает в режиме десорбции (b), а А5 охлаждается (с). Затем колонны А6, А1 и А2 начинают работать последовательно в режиме адсорбции. После 6 временных циклов та же самая колонна, что и в начале, начинает работать в режиме десорбции, так что один цикл заканчивается, а новый начинается.

Следующий способ является особенно предпочтительным согласно изобретению.

Способ производства этанола, включающий

a) ферментативную реакцию С5- и/или С6-сахаров с получением этанола в ферментационном растворе;

b) in situ удаление этанола газовой отгонкой с помощью газа-носителя, причем концентрация этанола в ферментационном растворе поддерживается на уровне ниже 5% (масса/объем);

c) пропускание смеси этанола и газа-носителя, полученной газовой отгонкой, через адсорбент, при этом этанол адсорбируется из газовой смеси на адсорбенте в первой колонне;

d) десорбцию адсорбированного этанола из адсорбента во второй колонне;

e) теплота, выделившаяся в процессе адсорбции в первой колонне, используется для нагревания второй колонны;

газ-носитель возвращается в ферментационный раствор после выхода из адсорбента;

g) концентрирование десорбированного этанола.

Следующий способ также является особенно предпочтительным согласно изобретению.

Способ производства этанола, включающий

a) ферментативную реакцию С6-сахаров с получением этанола в ферментационном растворе, содержащем С5- и С6-сахара;

b) удаление этанола из ферментационного раствора газовой отгонкой с помощью газа-носителя;

c) последующую ферментативную реакцию С5-сахаров с получением этанола в ферментационном растворе, причем этанол удаляется in situ газовой отгонкой с помощью газа-носителя, а концентрация этанола в ферментационном растворе поддерживается на уровне ниже 5% (масса/объем);

d) пропускание смеси этанола и газа-носителя, полученной газовой отгонкой, через адсорбент, при этом этанол адсорбируется из газовой смеси на адсорбенте, а газ-носитель возвращается в ферментационный раствор после выхода из адсорбента.

Следующий способ также является особенно предпочтительным согласно изобретению.

Способ производства этанола, включающий

a) ферментативную реакцию С6-сахаров с получением этанола в ферментационном растворе, содержащем С5- и С6-сахара, в первом реакторе;

b) последующую периодическую или непрерывную подачу ферментационного раствора, содержащего этанол и С5-сахар, во второй реактор;

c) ферментативную реакцию С5-сахара в ферментационном растворе с получением этанола во втором реакторе;

d) in situ удаление этанола из второго реактора газовой отгонкой с помощью газа-носителя;

e) пропускание смеси этанола и газа-носителя, полученной газовой отгонкой, через адсорбент, при этом этанол адсорбируется из газовой смеси на адсорбенте;

f) десорбцию адсорбированного этанола, при этом газ-носитель возвращается в ферментационный раствор второго реактора после выхода из адсорбента,

в котором подача ферментационного раствора, содержащего этанол и С5-сахар, во второй реактор осуществляется таким образом, что концентрация этанола в ферментационном растворе во втором реакторе поддерживается на уровне ниже 5% (масса/объем).

В этом способе концентрация этанола предпочтительно поддерживается на уровне ниже 5% (масса/объем) за счет регулирования скорости подачи ферментационного раствора, содержащего этанол и С5-сахар, во второй ферментер и/или скорости насыщения газом в процессе газовой отгонки, и/или за счет регулирования количества адсорбента.

Адсорбент предпочтительно содержит цеолит. В особенно предпочтительном варианте способа теплота, высвобождающаяся в процессе адсорбции, используется для десорбции. Предпочтительно также поддерживать концентрацию этанола в ферментационном растворе на уровне ниже 5% (масса/объем).

Ферментация, газовая отгонка, адсорбция и десорбция, а также окончательная очистка предпочтительно связаны между собой, так что затраты энергии на очистку готового продукта - этанола - значительно сокращаются по сравнению с традиционными способами.

Примеры

Изобретение иллюстрируется в подробностях нижеприведенными примерами, которые не ограничивают его объем.

Пример 1 - In-situ отделение этанола в процессе ферментации

А) Ферментация дрожжами Pachysolen tannophilus в синтетической среде

Ферментация дрожжами Pachysolen tannophilus (DSMZ, Braunschweig) с или без in situ отделения этанола проводилась при прочих равных условиях при 30°С в течение 100 часов. Ферментационная среда состояла из 5 г/л Bacto™ Yeast Extract (дрожжевой экстракт BactoTM) (Becton, Dickinson Co., France), 6,7 г/л 1x Difco Yeast Nitrogen Base w/o Amino Acids (азотистое основание дрожжей без аминокислот) (Becton, Dickinson Co., France) и дистиллированной Н2О, добавленной до общего количества 350 мл. Две культуры дрожжей (по 350 мл каждая) приготовлялись в 1-литровых Schott стеклянных бутылках с газонепроницаемыми GL 45 множественными распределителями на каждой бутылке (Bola, Griinsfeld), имеющими три входных отверстия GL 14 для винтового соединения с системой труб. В каждом случае 35 г глюкозы использовались в качестве источника углерода в режиме периодической подпитки культур. Одно входное отверстие использовалось для отбора образцов. Газ-носитель (азот) подавался в ферментационную среду через второе входное отверстие по системе труб РА 12-8х6х1 (Riegler, Bad Urach) и стеклянную фритту. Через третье входное отверстие газ-носитель поступал по системе труб из головки бутылки в заполненную цеолитом (подготовленным согласно US Patent No. 7244409 В2) колонку со стеклянной фриттой (100 мл) для in situ разделения. В контрольном эксперименте колонка со стеклянной фриттой не нагружалась. Газовый цикл запускался мембранным насосом (KNF, Freiburg), работающим между колонной со стеклянной фриттой и Schott-стеклянными бутылками при скорости 1,5 л/мин. В качестве подпитки добавлялись по 2,5% (масса/объем) глюкозы (Sigma-Aldrich, Munich) спустя 0, 24, 48 и 72 часа. Количество этанола в ферментационной среде определялось газовой хроматографией (GC) (Trace GC, Thermo Fisher). Результат эксперимента показан на фиг.2. GC-определение концентраций этанола в средах показывает, что концентрация этанола в ферментационной среде может удерживаться на уровне ниже 1% (масса/объем) этанола в результате in situ разделения, благодаря чему предупреждается ингибирование, вызываемое концентрацией этанола.

При прочих равных условиях, как описано выше, проводилась также ферментация смеси С5- и С6-сахаров с и без in situ отделения этанола, при этом в качестве источника углерода использовались в периодическом режиме 2,45 г глюкозы и 10,5 г ксилозы.

В) Ферментация дрожжами Pichia stipitis на лигноцеллюлозном субстрате

Ферментация дрожжами Pichia stipitis (DSMZ, Braunschweig, Germany) с или без in situ отделения этанола проводилась при прочих равных условиях в течение 95 часов при 30°С в микроаэробных условиях. Ферментационная среда представляла собой предварительно обработанный и гидролизованный лигноцеллюлозный субстрат. Две культуры по 800 мл каждая готовились в небольшом ферментере на 1,4 л. Поскольку использовался лигноцеллюлозный субстрат, то в каждом случае в качестве источника углерода вводились 56 г/л глюкозы и 31 г/л ксилозы. Ферментация проводилась в периодическом режиме. Одно из двух культивирований выполнялось без in situ отгонки, другое - с in situ отгонкой. В последнем случае газовый поток регулировался ротаметром (Voglin, Aesch, Switzerland) на уровне до 2 vvm. С помощью мембранного насоса (KNF, Freiburg, Germany) и газонепроницаемой системы труб (VWR, Darmstadt, Germany) газовый поток пропускался через стеклянную колонну, а затем возвращался. Стеклянная колонна была заполнена 535 г гранул цеолита (ZSM-5; SiO2/AlO3=200, Süd-Chemie AG, Germany). В процессе ферментации отбирались образцы и проводилась количественная оценка содержания этанола с помощью газовой хроматографии (Trace GC, Thermo Fisher, Germany) и сахаров с помощью HPLC (жидкостной хроматографии высокого давления) (Dionex, U.S.A.). В дополнение к этому, методом титрования по Карлу Фишеру (Schott Instruments, Germany) определялось увеличение массы цеолита и доля воды в адсорбированной смеси. Кроме того, было условно принято, что при существующих условиях адсорбируются только вода и этанол. Это предположение удалось подтвердить в предварительных экспериментах, которые позволили сделать заключение о доле этанола в содержании воды.

Результаты эксперимента показаны на фиг.3 (вверху: без in situ отгонки; внизу: с in situ отгонкой). Результаты анализа ферментационных бульонов показывают, что концентрация этанола в ферментационной среде может поддерживаться на уровне ниже 2% (масса/объем) этанола за счет in situ разделения. Это помогает избежать ингибирования, вызываемого концентрацией этанола, и облегчает ферментацию части ксилозы.

С) Последовательная ферментация дрожжами Saccharomyces cerevisiae и Pachysolen tannophilus на лигноцеллюлозном субстрате

Если не указано что-либо иное, то все условия в этом эксперименте идентичны примеру 1В. Проводилась последовательная ферментация: сначала проводилась ферментация глюкозы дрожжами Saccharomyces cerevisiae (DSMZ, Braunschweig, Germany) в анаэробных условиях в периодическом режиме без in situ газовой отгонки. Используемый раствор содержал 63 г/л глюкозы и 32 г/л ксилозы. Ферментация выполнялась в периодическом режиме. Полученный таким путем субстрат, который содержал ксилозу и этанол, ферментировался дрожжами Pachysolen tannophilus (DSMZ, Braunschweig, Germany) в микроаэробных условиях в течение 114 часов при 30°С в периодическом режиме с in situ отделением этанола. Результат этой второй фазы ферментации показан на фиг.4 (вверху). Из фиг.4 очевидно, что ферментация С5-сахаров не начинается до тех пор, пока концентрация этанола не снизится до значений, ниже примерно 15 г/л с помощью газовой отгонки. Другими словами, только газовая отгонка делает возможной ферментацию С5-сахаров.

Во втором эксперименте с последовательной ферментацией проводилась ферментация глюкозы дрожжами Pachysolen tannophilus (DSMZ, Braunschweig, Germany) в периодическом режиме. Полученный субстрат, который содержал ксилозу и этанол, ферментировался как питательный раствор в микроаэробных условиях с in situ отделением этанола в периодическом режиме теми же организмами в течение 72 часов при 40°С. Начальный объем для культивирования с периодической подпиткой составил 300 мл; эти 300 мл не подвергались предварительной ферментации. Результаты фазы с периодической подпиткой показаны на фиг.4 (внизу, между двумя маркировочными линиями). Из фиг.4 очевидно, что комбинация режима периодической подпитки с газовой отгонкой делает возможным поддержание концентрации этанола на особенно низком уровне в процессе ферментации С5-сахаров.

D) Ферментация с периодической подпиткой дрожжами Pachysolen tannophilus на лигноцеллюлозном субстрате

Если не указано что-либо иное, то все условия в этом эксперименте идентичны примеру 1В. Содержащиеся в лигноцеллюлозном субстрате сахара (60 г/л глюкозы и 32 г/л ксилозы), оба присутствующие в исходном объеме и в растворе для подпитки, сбраживались дрожжами Pachysolen tannophilus (DSMZ, Braunschweig, Germany) в микроаэробных условиях в режиме с периодической подпиткой при 40°С в течение 113 часов. Исходный объем составил 300 мл. Результат эксперимента показан на фиг.5. Результаты анализа ферментационных бульонов показывают, что концентрация этанола в режиме периодической подпитки при 40°С может поддерживаться на уровне ниже 1,5% и что одновременная реакция как С6-, так и С5-сахаров стала возможной только благодаря комбинации режима с периодической подпиткой с in situ газовой отгонкой.

Пример 2 - Концентрирование 7,5% (масса/объем) раствора этанол-вода газовой отгонкой, адсорбцией, десорбцией и конденсацией

100 мл 7,5% (масса/объем) раствора этанол-вода отгонялись объемным потоком воздуха при скорости 0,5 л/мин в течение 24 часов с использованием мембранного насоса (KNF Neuberger, Freiburg, Germany), регулятора объема потока (Swagelok, Garching, Germany) и газопромывочной склянки (VWR, Bruchsal, Germany). Газовый поток пропускался через стеклянную колонну (VWR, Bruchsal, Germany), заполненную 91 г цеолита (подготовленного согласно патенту US No. 7 244 409 В2). Внутри колонки были размещены нагревательные змеевики. Газовая отгонка и адсорбция выполнялись при комнатной температуре. Затем температура повышалась до 150°С в линейном режиме в течение 90 минут с помощью нагревательных змеевиков и через стенку колонны. Десорбированный этанол конденсировался в охлаждаемой ловушке при 20°С. Абсолютное давление составило 800 мбар как в процессе адсорбции, так и в процессе десорбции.

Поток газа-носителя был направленным в контуре.

Концентрации этанола

Пример 3 - Селективная адсорбция на активированном угле и цеолите

A) Газовая отгонка, адсорбция и десорбция цеолитом и сравнение с литературными данными

Газовая отгонка и адсорбция проводились таким же путем, как описано в примере 2. Однако объем партии был увеличен до 1 л, так что изменение концентрации в процессе адсорбции этанола было сравнительно незначительным, и, следовательно, концентрация была почти постоянной (устойчивое состояние). Концентрация адсорбированного этанола определялась газовой хроматографией (Trace GC, Thermo Fisher).

Walsh et al. перечисляют два эксперимента в табл. IV, в которых концентрация этанола в жидкости составляла ниже 5% (масса/объем) (4,94% (масса/объем) и 3,37% (масса/объем)). Расчеты массовых долей этанола по адсорбированным массам дали 61% (масса/масса) и 21% (масса/масса) (см. диаграмму, красные точки). Это означает, что массовые доли этанола в способе изобретения с использованием цеолита были значительно выше (см. фиг.6).

B) Прямое сравнение цеолита и активированного угля в процессе газовой отгонки и адсорбции

В двух экспериментах при прочих равных условиях в стеклянную колонку (VWR, Bruchsal, Germany) загружались 90 г цеолита, с одной стороны, и 90 г активированного угля, с другой стороны. В каждом случае 250 мл 5% (масса/объем) раствора этанол-вода отгонялись при 1 vvm в течение 24 часов. В остальном конструкция была аналогична описанной в примере 2 и включала мембранный насос (KNF Neuberger, Freiburg, Germany), регулятор объема потока (Swagelok, Garching, Germany) и газопромывочную склянку (VWR, Bruchsal, Germany). Спустя 24 часа эксперимент завершился, после чего определялось увеличение массы слоя адсорбентов и проводилась количественная оценка концентрации этанола газовой хроматографией (Trace GC, Thermo Fisher). Поскольку система была закрытой, этанол, отгоняемый из раствора, должен был адсорбироваться на цеолите или, соответственно, на активированном угле. Остальное приращение массы происходило за счет воды. Количество адсорбированных этанола и воды рассчитывалось по массовому балансу, по результатам которого были определены следующие массовые доли этанола в адсорбированной смеси:

Таким образом, показано, что применение цеолита имеет значительные преимущества перед активированным углем, поскольку адсорбция цеолитами безусловно является более избирательной. С точки зрения стоимости энергии это является решающим преимуществом для последующей термической очистки.

Технический эффект настоящей заявки не может быть достигнут с помощью активированного угля, поскольку активированный уголь связывает значительно больше воды, чем цеолит. Поэтому бесспорным преимуществом цеолита перед активированным углем является его более высокая селективность, т.е. цеолит предпочтительно связывает этанол и лишь небольшую часть воды. Это упрощает последующую очистку десорбированного этанола (меньшая масса подвергается десорбции, ректификационная колонна имеет меньший размер и стоимость энергозатрат резко сокращается).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С ПОМОЩЬЮ ФЕРМЕНТАЦИИ БИОМАССЫ И КАТАЛИЗА НА ЦЕОЛИТЕ | 2011 |

|

RU2573926C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ ФЕРМЕНТАЦИОННЫХ СРЕД | 2009 |

|

RU2405831C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА, СОДЕРЖАЩЕГОСЯ В ПОЛУЧЕННОМ В ХОДЕ ФЕРМЕНТАЦИИ ГАЗЕ, И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ИЗОПРЕНА | 2014 |

|

RU2662678C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕДНЕННОГО ПЕСТИЦИДАМИ КОНЦЕНТРАТА БИОЛОГИЧЕСКИ АКТИВНОГО ВЕЩЕСТВА ИЗ РАСТЕНИЙ | 1995 |

|

RU2094054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ИСПОЛЬЗОВАНИЕМ СЕЛЕКТИВНОГО АДСОРБЦИОННОГО РАЗДЕЛЕНИЯ И КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2002 |

|

RU2296734C2 |

| СПОСОБ СБРАЖИВАНИЯ УГЛЕВОДСОДЕРЖАЩИХ СРЕД С ПОМОЩЬЮ БАКТЕРИЙ, ПРОДУЦИРУЮЩИХ БУТАНОЛ, АЦЕТОН, ЭТАНОЛ И/ИЛИ ИЗОПРОПАНОЛ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2044773C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАНОЛА | 2008 |

|

RU2404247C2 |

| ПРОИЗВОДСТВО БИОТОПЛИВА И БЕЛКА ИЗ СЫРЬЯ | 2008 |

|

RU2483111C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРОДУКТ, ПОЛУЧЕННЫЙ ОПИСАННЫМ СПОСОБОМ | 2008 |

|

RU2405826C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2009 |

|

RU2405827C2 |

Изобретение касается получения этанола из необработанного углеводсодержащего субстрата. Согласно способу этанол отделяют в процессе ферментации с помощью газа-носителя, затем этанол адсорбируют из газовой фазы адсорбентом. На следующей стадии осуществляют десорбцию этанола с последующим его концентрированием. Изобретение позволяет получить этанол высокой степени чистоты. 13 з.п. ф-лы, 8 ил., 3 пр.

1. Способ производства этанола, включающий:

a) ферментативную реакцию С5- и/или С6-сахаров под действием дрожжей или бактерий с получением этанола в ферментационном растворе;

b) in situ удаление этанола методом газовой отгонки с помощью газа-носителя, при этом концентрация этанола в ферментационном растворе поддерживается на уровне ниже 5% (масса/объем);

c) пропускание содержащей этанол газовой смеси, полученной газовой отгонкой, через цеолитный адсорбент, при этом этанол адсорбируется из газовой смеси на адсорбенте, и при этом цеолитный адсорбент имеет отношение SiO2/Al2O3 более 200 и менее 1000, и

d) десорбцию адсорбированного этанола из адсорбента.

2. Способ по п.1, в котором этанол получают при ферментации С5-сахаров.

3. Способ по одному из пп.1, 2, в котором количество адсорбированного этанола к концу ферментации составляет по меньшей мере 20%, предпочтительно по меньшей мере 50%, особенно предпочтительно по меньшей мере 90% от максимального количества этанола, адсорбированного адсорбентом.

4. Способ по одному из пп.1, 2, в котором адсорбция имеет место при температуре, не превышающей температуру смеси этанола и газа-носителя при выходе из ферментационного раствора.

5. Способ по одному из пп.1, 2, в котором газ-носитель возвращают в ферментационный раствор после выхода из адсорбента.

6. Способ по одному из пп.1, 2, в котором газовую отгонку проводят в колонне для газовой отгонки, соединенной с ферментером, в указанную колонну непрерывно подают ферментационный раствор и выходящий из указанной колонны поток возвращают в ферментер.

7. Способ по п.6, в котором колонна для газовой отгонки работает в противотоке и/или содержит наполнитель.

8. Способ по одному из пп.1, 2, в котором удельная скорость насыщения газом составляет от 0,1 до 10 vvm, предпочтительно от 0,5 до 5 vvm.

9. Способ по одному из пп.1, 2, в котором диоксид углерода, образующийся в процессе ферментации, используют как поток газа-носителя.

10. Способ по одному из пп.1, 2, в котором подвод и отвод тепловой энергии в адсорбционной/десорбционной колонне осуществляют с помощью нагревательных змеевиков, в дополнение к теплообмену через стенку колонны и поток газа-носителя.

11. Способ по одному из пп.1, 2, в котором температура в процессе адсорбции этанола составляет от 10°C до 100°C, предпочтительно от 20°C до 50°C, а давление составляет от 0,5 до 10 бар, предпочтительно от 1 до 2 бар.

12. Способ по одному из пп.1, 2, в котором несколько адсорбционных/десорбционных колонн работают параллельно и/или последовательно.

13. Способ по п.12, в котором колонны заполнены различными видами цеолитов, предпочтительно цеолитами бета- или MFI-типа, предпочтительно выбранные из цеолитов с отношением SiO2/Al2O3 от 400 до 800.

14. Способ по п.12, в котором колонны работают параллельно или последовательно и адсорбцию в одной колонне проводят одновременно с десорбцией в другой колонне.

| WALSH ET AL | |||

| BIOTECHNOLOGY AND BIOENGINEERING SYMP., Nо | |||

| Насос | 1917 |

|

SU13A1 |

| МАШИНА ДЛЯ ПЕРЕРАБОТКИ ТОРФЯНОЙ МАССЫ | 1923 |

|

SU629A1 |

| US 4515892 A, 07.05 | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| CN 101265159 A, 17.09.2008 | |||

| СПОСОБ СБРАЖИВАНИЯ УГЛЕВОДСОДЕРЖАЩИХ СРЕД С ПОМОЩЬЮ БАКТЕРИЙ, ПРОДУЦИРУЮЩИХ БУТАНОЛ, АЦЕТОН, ЭТАНОЛ И/ИЛИ ИЗОПРОПАНОЛ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2044773C1 |

Авторы

Даты

2014-09-27—Публикация

2010-12-08—Подача