Изобретение относится к нефтехимической промышленности, а именно к способу получения изопрена, а также к способу получения промежуточного продукта 4,4-диметил-1,3-диоксана для получения изопрена.

Изопрен является мономером для синтеза изопренового каучука, бутилкаучука, применяемых для производства шин и резинотехнических изделий, и может быть использован в нефтехимической промышленности.

Уровень техники

Известен способ получения изопрена взаимодействием изобутилена, содержащегося в изобутиленсодержащей фракции углеводородов С4, и формальдегида, содержащегося в водном растворе формальдегида, синтезируемого окислением метанола, включающий разделение реакционной массы на масляный и водный слой, выделение из масляного слоя 4,4-диметил-1,3-диоксана (ДМД), непрореагировавшей фракции углеводородов С4 и высококипящих органических побочных продуктов ректификацией, разделение водного слоя и возврат непрореагировавшего формальдегида на синтез ДМД, каталитическое расщепление ДМД на кальцийфосфатном катализаторе в изопрен, конденсацию контактного газа разложения ДМД и последующее выделение изопрена из углеводородного конденсата ректификацией и его очистку от примесей, включающий также переработку высококипящих побочных продуктов (ВПП) [Кирпичников П.А., Береснев В.В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука. Л., Химия, 1986, с. 36-53]. В качестве катализатора на первой стадии используется водный раствор щавелевой кислоты, на второй стадии - твердый катализатор на основе солей фосфорной кислоты.

Недостатками способа являются высокий расход катализатора на первой стадии, низкая конверсия изобутилена и связанное с этим высокое содержание изобутилена в отработанной С4-фракции, низкая селективность превращения изобутилена и существенное количество образующихся высококипящих побочных продуктов (ВПП).

Известен способ получения изопрена путем жидкофазного взаимодействия изобутилена и формальдегида, осуществляемый в присутствии 4% масс. фосфорной кислоты в качестве катализатора в двух последовательно соединенных реакторах, в первом из которых при температуре 80°С получают предшественники изопрена, а во втором разлагают их в изопрен (Заявка Японии № 59-25337, кл. С07С 11/18, 1984 г.). Недостатками способа являются высокий расход катализатора и низкий выход изопрена.

Известен способ получения изопрена, включающий конденсацию изобутилена в виде изобутиленсодержащей фракции С4 с водным раствором формальдегида в присутствии кислотного катализатора при температуре 80-100°С и давлении 1,6-2,0 МПа, разделение реакционной массы на водный и масляный слои, выпаривание водного слоя, добавление к остатку после выпаривания исходного водного раствора формальдегида и рециркуляцию полученной смеси в зону конденсации, выделение ректификацией из масляного слоя ДМД и смеси ВПП, с последующим гетерогенно-каталитическим разложением полученного ДМД в изопрен на кальций-фосфатном катализаторе при температуре 290-380°С, давлении 0,12-0,16 МПа в присутствии водяного пара. Полученную смесь ВПП перегоняют на вакуумной ректификационной колонне и дистиллят в количестве 30-35% масс. от питания колонны направляют на гетерогенно-каталитическое разложение в изопрен на керамической насадке при температуре 400-450°С, давлении 0,12-0,16 МПа в присутствии водяного пара [RU 2255929 С1, опубл. 10.07.2005]. В качестве катализатора на стадии конденсации изобутилена с формальдегидом используют щавелевую кислоту, фосфорную кислоту или смесь этих кислот.

Недостатками такого способа также являются большой расход катализатора, низкая конверсия изобутилена и связанное с этим высокое содержание изобутилена в отработанной С4-фракции, низкая селективность превращения изобутилена и повышенное образование высококипящих побочных продуктов (ВПП), высокие энергозатраты, связанные с расходом водяного пара на гетерогенно-каталитическое разложение ДМД, ВПП и на выделение формальдегида из образующихся разбавленных водных растворов.

Наиболее близким к заявляемому является способ получения изопрена, включающий жидкофазную конденсацию изобутилена в виде изобутиленсодержащей фракции С4 с водным раствором формальдегида в присутствии кислотного катализатора при повышенных температуре и давлении с образованием 4,4-диметил-1,3-диоксана и смеси высококипящих побочных продуктов, с последующим жидкофазным разложением полученного 4,4-диметил-1,3-диоксана в изопрен, в котором в качестве кислотного катализатора используют фосфорную, щавелевую, смесь фосфорной и щавелевой кислот [Патент РФ 2458900, 2011 г.]. Способ позволяет повысить выработку изопрена из того же количества сырья за счет разложения части высококипящих побочных продуктов (ВПП) и получения при этом дополнительного количества изопрена.

Недостатками способа являются повышенный расход кислотного катализатора на стадии синтеза ДМД, недостаточно высокая конверсия изобутилена на этой стадии и высокий выход ВПП в расчете на превращенный изобутилен.

Задачей настоящего изобретения является разработка способа получения изопрена из изобутилена, позволяющего на стадии конденсации изобутилена и формальдегида снизить расход кислотного катализатора, повысить конверсию изобутилена при высокой селективности его превращения, снизить выход побочных продуктов и повысить выход изопрена.

Поставленная задача решается тем, что в качестве кислотного катализатора на указанной стадии используется хлорная кислота или смесь хлорной кислоты с другими неорганическими и/или органическими кислотами, в частности с фосфорной и/или щавелевой кислотой.

Хлорная кислота является самой сильной неорганической кислотой и самой распространенной из кислот, которые относят к категории суперкислот, то есть кислот, у которых значение функции Гаммета (Н0) превышает ее значение для 100% серной кислоты (Н0 = минус 12). Это обстоятельство позволяет использовать ее в катализируемой кислотой реакции конденсации в очень малых количествах. Безводная хлорная кислота является сильнейшим окислителем (Н0 = минус 13) и взрывоопасна при высоких концентрациях, но при концентрации ниже 70% ее окислительные свойства падают и она может относительно безопасно использоваться для различных целей. К суперкислотам также относятся трифторметансульфокислота, хлор- и фторсульфоновая кислоты, гексафторсурьмянная кислота др., имеющие еще более высокие значения функции кислотности по Гаммету (хлорсульфоновая кислота - минус 12,8, фторсульфоновая кислота - минус 15,1). Однако эти суперкислоты чрезвычайно реакционноспособны и являются настолько агрессивными, что могут разъедать стекло. Кроме того, использование суперкислот в качестве катализаторов реакции конденсации создает трудности, поскольку они легко разлагаются при гидролизе. Авторами изобретения неожиданно обнаружено, что одна из суперкислот, а именно хлорная кислота, обладает высокой активностью в реакции конденсации изобутилена с формальдегидом. Применение ее или ее смесей с другими кислотами в качестве катализатора синтеза ДМД позволяет существенно снизить расход кислотного катализатора, повысить конверсию изобутилена при высокой селективности, снизить количество образующихся ВПП и повысить выход изопрена.

Краткое описание изобретения

Настоящее изобретение относится к способу получения изопрена, включающему конденсацию изобутилена c формальдегидом в присутствии кислотного катализатора с получением 4,4-диметил-1,3-диоксана, и превращение 4,4-диметил-1,3-диоксана в изопрен, где в качестве кислотного катализатора для получения 4,4-диметил-1,3-диоксана используют хлорную кислоту или смесь хлорной кислоты с органическими и/или неорганическими кислотами, предпочтительно выбранными из фосфорной и щавелевой кислоты, где концентрация кислотного катализатора составляет не менее 0,3% масс.

В предпочтительном варианте изобретения изобутилен используют в виде изобутан-изобутиленовой фракции с концентрацией изобутилена не менее 30% масс., и формальдегид используют в виде водного раствора с концентрацией не менее 20% масс.

Синтез 4,4-диметил-1,3-диоксана осуществляют при температуре 80-110°C и давлении 1,3-2,5 МПа.

Дополнительно способ включает разделение продукта реакции, содержащего 4,4-диметил-1,3-диоксан, на масляный и водный слои; ректификацию масляного слоя с выделением 4,4-диметил-1,3-диоксана, триметилкарбинола (ТМК), непрореагировавших С4 углеводородов и высококипящих органических побочных продуктов; концентрирование водного слоя который возвращают на синтез 4,4-диметил-1,3-диоксана и дальнейшую переработку высококипящих органических побочных продуктов с получением контактного газа, содержащего изопрен, изобутилен и формальдегид.

В предпочтительном варианте изобретения смесь высококипящих органических побочных продуктов, полученных на стадии синтеза 4,4-диметил-1,3-диоксана, перегоняют на ректификационной колонне и далее полученный дистиллят подвергают гетерогенно-каталитическому разложению при температуре 400-450°C и давлении 0,12-0,16 МПа в присутствии водяного пара с получением контактного газа, содержащего изопрен, изобутилен и формальдегид, который может быть направлен на переработку совместно с контактным газом, полученным после разложения 4,4-диметил-1,3-диоксана.

Превращение 4,4-диметил-1,3-диоксана в изопрен может быть осуществлено любым известным способом, например гетерогенно-каталитическим разложением на кальций-фосфатном катализаторе в присутствии водяного пара при температуре 290-380°C и давлении 0,12-0,16 МПа, или жидкофазным разложением в присутствии триметилкарбинола и/или изобутилена и водного раствора кислотного катализатора при повышенных температуре и давлении с получением контактного газа, содержащего изопрен.

В предпочтительном варианте изобретения контактный газ, полученный после разложения 4,4-диметил-1,3-диоксана, конденсируют, полученную смесь разделяют на водный и углеводородный слои, изопрен выделяют из углеводородного слоя ректификацией, с последующей его очисткой от примесей.

В предпочтительном варианте изобретения способ получения изопрена включает конденсацию изобутилена в виде изобутан-изобутиленовой фракции с водным раствором формальдегида в присутствии кислотного катализатора, выбранного из хлорной кислоты или смеси хлорной кислоты с органическими и/или неорганическими кислотами; разделение реакционной смеси на масляный и водный слои; выделение ректификацией из масляного слоя 4,4-диметил-1,3-диоксана, триметилкарбинола, непрореагировавших С4-углеводородов и высококипящих органических побочных продуктов; выпаривание водного слоя и его возврат на синтез 4,4-диметил-1,3-диоксана; переработку высококипящих побочных продуктов с получением контактного газа, содержащего изопрен, изобутилен и формальдегид; каталитическое расщепление 4,4-диметил-1,3-диоксана с получением контактного газа, содержащего изопрен; конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана; выделение изопрена из углеводородного конденсата ректификацией и его очистку от примесей.

Настоящее изобретение также относится к новому способу получения промежуточного продукта 4,4-диметил-1,3-диоксана для синтеза изопрена, который включает конденсацию изобутилена c формальдегидом в присутствии кислотного катализатора, где кислотный катализатор представляет собой хлорную кислоту или смесь хлорной кислоты с органическими и/или неорганическими кислотами, предпочтительно выбранными из фосфорной и щавелевой кислот.

Подробное описание изобретения

Жидкофазную конденсацию изобутилена c формальдегидом осуществляют с получением 4,4-диметил-1,3-диоксана в присутствии кислотного катализатора при повышенной температуре и давлении.

В качестве источника изобутилена могут быть использованы изобутан-изобутиленовые фракции различного происхождения: продукты дегидрирования изобутана, пиролиза и крекинга нефтяных фракций и т.д. Содержание изобутилена в исходной фракции должно составлять не менее 30% масс., предпочтительно от 35 до 50% масс., наиболее предпочтительно от 48 до 50% масс.

Формальдегидная шихта, используемая в реакции конденсации, представляет собой водный раствор формальдегида, содержащий кислотный катализатор, с содержанием формальдегида не менее 20% масс., предпочтительно от 30 до 40% масс., наиболее предпочтительно от 34 до 36% масс.

В предпочтительном варианте изобретения конденсацию проводят при температуре 80-110°С, предпочтительно 85-100°С, наиболее предпочтительно 98-100°C и давлении 1,3-2,5 МПа, предпочтительно 1,6-2,0 МПа, наиболее предпочтительно 1,8-2,0 МПа.

В качестве кислотного катализатора используют хлорную кислоту или смесь хлорной кислоты с органическими и/или неорганическими кислотами предпочтительно с фосфорной и/или щавелевой кислотой.

В качестве кислотного катализатора может быть использована смесь хлорной и фосфорной кислот или смесь хлорной и щавелевой кислот, или смесь хлорной, фосфорной и щавелевой кислот.

В случае использования смеси кислот массовое соотношение хлорной кислоты и фосфорной и/или щавелевой кислот составляет (99-60):(1-40), предпочтительно (90-70):(10-30), наиболее предпочтительно 80:20.

Концентрация кислотного катализатора, используемого на стадии конденсации, составляет не менее 0,3% масс., предпочтительно от 0,4-3,0% масс., наиболее предпочтительно от 1,0 до 1,2% масс. от массы формальдегидной шихты.

Реакция конденсации протекает с образованием 4,4-диметил-1,3-диоксана и ряда побочных продуктов, в том числе высококипящих побочных продуктов, таких как диоксаны, диолы, пирановые спирты, диоксановые спирты, эфиры и формали диоксановых спиртов и др., в частности 4-метил-4-оксиэтил-1,3-диоксан, 4,4-диметил-5-оксиметил-1,3-диоксан, 5-(2-окси-2-пропил)-1,3-диоксан, 3-метил-1,3-бутандиол, 1-трет-бутокси-3-метил-3-бутанол, 4-метил-4-(2-трет-бутоксиэтил)1,3-диоксан, 4-метил-4-окситетрагидропиран, 4-метил-4-окси-3-оксиметилтетрагидропиран и др.

Полученный продукт конденсации далее разделяют на масляный и водный слои.

Водный слой упаривают и возвращают на синтез 4,4-диметил-1,3-диоксана. К концентрированному водному слою необязательно может быть добавлен исходный водный раствор формальдегида с последующей рециркуляцией полученной смеси в зону конденсации формальдегида с изобутиленом.

Масляный слой, содержащий 4,4-диметил-1,3-диоксан, триметилкарбинол, непрореагировавшие С4-углеводороды и высококипящие органические побочные продукты, промывают водой и затем подвергают ректификации с выделением ДМД и ВПП любым известным способом, например любым способом из описанных в документах, указанных в разделе «Уровень техники» настоящего описания.

Например, на первой (по ходу потока масляного слоя) ректификационной колонне отгоняют отработанную изобутан-изобутиленовую фракцию, которую направляют в процесс дегидрирования изобутана, далее кубовую жидкость первой колонны подают во вторую ректификационную колонну, где отгоняют триметилкарбинольную фракцию, которую рециркулируют в реактор синтеза ДМД, далее кубовую жидкость второй колонны подают в третью ректификационную колонну, где отгоняют ДМД, который направляют на жидкофазное разложение в изопрен.

Полученный после отгонки ДМД остаток представляет собой смесь ВПП, которую подают в вакуумную ректификационную колонну, откуда отобранный дистиллят направляют на разложение в изопрен.

Превращение ДМД в изопрен осуществляют любым известным способом, например любым способом из описанных в документах, указанных в разделе «Уровень техники» настоящего описания.

Например, осуществляют гетерогенно-каталитическое разложение ДМД на кальций-фосфатном катализаторе в присутствии водяного пара при температуре 290-380°C и давлении 0,12-0,16 МПа с получением контактного газа, содержащего изопрен.

Образующийся после разложения ДМД контактный газ подают в систему охлаждения и конденсации, полученную жидкость разделяют на водный и углеводородный слои.

Водный слой упаривают и возвращают на синтез ДМД.

Углеводородный слой подают на установку выделения и очистки изопрена, где выделяют целевой продукт - изопрен. Изопрен далее используют для получения полиизопренового каучука.

Кроме изопрена из углеводородного слоя выделяют непрореагировавший изобутилен, который присоединяют к свежей изобутан-изобутиленовой фракции, триметилкарбинол, который рециркулируют на синтез ДМД, оставшийся ДМД, который вместе с основным потоком ДМД подают на разложение в изопрен, и ВПП, которые направляют на разложение в изопрен.

Смесь ВПП, полученных на стадии синтеза ДМД, перегоняют на вакуумной ректификационной колонне с получением дистиллята.

Часть дистиллята, содержащего ВПП, направляют на жидкофазное разложение в изопрен в присутствии ТМК и/или изобутилена и водного раствора кислотного катализатора при температуре 150-200°С, давлении 0,6-1,7 МПа совместно с ДМД и/или в отдельном реакторе с получением контактного газа, содержащего изопрен, изобутилен и формальдегид.

Ниже представлены примеры, предназначенные для иллюстрации заявленного изобретения, которые не должны быть рассмотрены как ограничивающие объем притязаний.

Для сравнения процессов использовались значения селективности превращения изобутилена в ДМД и выхода изопрена на пропущенный изобутилен, рассчитанные по приведенным ниже формулам:

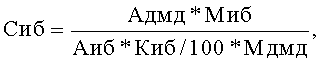

Селективность превращения изобутилена в ДМД (Сиб):

где Адмд - выработка ДМД, кг/час,

Аиб - расход изобутилена (100%), кг/час,

Афа - расход формальдегида (100%), кг/час,

Киб - конверсия изобутилена в ДМД,

Миб - молекулярная масса изобутилена,

Мдмд - молекулярная масса ДМД.

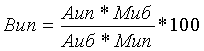

Выход изопрена на пропущенный изобутилен:

где Аиб - расход изобутилена (100%), кг/час,

Аип - расход изопрена (100%), кг/час,

Миб - молекулярная масса изобутилена,

Мип - молекулярная масса изопрена.

Пример 1 (Сравнительный)

В реакторный блок синтеза ДМД, состоящий из трех последовательно соединенных реакторов, подают изобутан-изобутиленовую фракцию, содержащую 41,3% масс. изобутилена, со скоростью 20200 кг/час, а также формальдегидную шихту, представляющую собой водный раствор, содержащий 26,5% масс. формальдегида, 1,2% масс. щавелевой кислоты и 1,8% масс. фосфорной кислоты, со скоростью 29600 кг/час. Синтез ДМД проводят в жидкофазных условиях, в реакторе поддерживают температуру 100°С, давление 2,0 МПа.

Конверсия формальдегида составляет 81,6%, конверсия изобутилена составляет 80,7%. Выход ВПП составляет 22,6% на полученный ДМД.

Выходящую из реактора реакционную массу разделяют на водный и масляный слои.

Водный слой упаривают, остаток после выпаривания смешивают с исходным водным раствором формальдегида, затем полученную смесь рециркулируют в реактор в качестве формальдегидной шихты.

Масляный слой промывают водой, затем подвергают ректификационной переработке для выделения из продуктов синтеза ДМД. На первой (по ходу потока масляного слоя) ректификационной колонне отгоняют отработанную изобутан-изобутиленовую фракцию, которую направляют в процесс дегидрирования изобутана. Кубовую жидкость первой колонны подают во вторую ректификационную колонну, где отгоняют триметилкарбинольную фракцию, которую рециркулируют в реактор синтеза ДМД. Кубовую жидкость второй колонны подают в третью ректификационную колонну, где отгоняют 9720 кг/час ДМД, который направляют на жидкофазное разложение в изопрен.

Селективность превращения изобутилена в ДМД составляет 69,7% масс.

Полученный после отгонки ДМД остаток в количестве 2200 кг/час представляет собой смесь ВПП, которую подают в вакуумную ректификационную колонну, откуда отобранный дистиллят направляют на жидкофазное разложение в изопрен.

В реактор разложения ДМД, представляющий собой обогреваемый паром кожухотрубчатый теплообменный аппарат, подают 9720 кг/ч ДМД, а также 29000 кг/час ТМК и 30400 кг/ч водного раствора, содержащего 5,8% масс. фосфорной кислоты. В реакторе поддерживают температуру 160°С, давление 0,9 МПа. С верха реактора выводят парожидкостной поток продуктов реакции (контактный газ), содержащий изопрен и часть воды. Этот поток охлаждают, конденсируют и выделяют изопрен. После переработки продуктов реакции получают 7760 кг/час изопрена.

Выход изопрена на пропущенный изобутилен был рассчитан исходя из равенства выходов стадий разложения ДМД на твердофазном и жидкофазном катализаторах и составляет 56,2 % масс.

2200 кг/час смеси ВПП подают в вакуумную ректификационную колонну. С верха этой колонны отбирают 220 кг/час дистиллята, с нижней части выводят 1980 кг/час кубового остатка. 220 кг/час дистиллята колонны перегонки ВПП направляют на жидкофазное разложение в изопрен в отдельный обогреваемый паром кожухотрубчатый реактор, куда также подают 620 кг/час ТМК и 640 кг/час водного раствора, содержащего 5,8% масс. фосфорной кислоты. В реакторе поддерживают температуру 150°С, давление 0,6 МПа. С верха реактора выводят парожидкостной поток продуктов реакции (контактный газ), содержащий изопрен и часть воды. Этот поток охлаждают, конденсируют и выделяют изопрен. После переработки продуктов реакции получают 100 кг/час изопрена, который объединяют с основным потоком изопрена, полученного разложением ДМД, и далее используют для производства полиизопренового каучука.

Пример 2

В реакторный блок синтеза ДМД, состоящий из трех последовательно соединенных реакторов, подают изобутан-изобутиленовую фракцию, содержащую 49,4% масс. изобутилена, со скоростью 18500 кг/час, а также формальдегидную шихту, представляющую собой водный раствор, содержащий 32,3% масс. формальдегида и 0,9-1,0% масс. хлорной кислоты, со скоростью 30000 кг/час. Массовое соотношение изобутилен/формальдегид поддерживают равным 0,93-0,96.

Синтез ДМД проводят в жидкофазных условиях, в реакторах поддерживают температуру 96-98°С, давление 1,9-2,0 МПа.

Конверсия изобутилена составляет 95%, конверсия формальдегида составляет 83%. Выход ВПП составляет 19,29% на полученный ДМД.

Выходящую из третьего реактора реакционную массу разделяют на водный и масляный слои. Водный слой, содержащий формальдегид, упаривают, полученный остаток смешивают с исходным водным раствором формальдегида, затем полученную смесь рециркулируют в реакторный блок в качестве формальдегидной шихты. Масляный слой, содержащий 16-17% ВПП, промывают водой, затем подвергают ректификационной переработке для выделения продуктов синтеза ДМД. На первой (по ходу потока масляного слоя) ректификационной колонне отгоняют отработанную изобутан-изобутиленовую фракцию, содержащую 5-7% изобутилена, которую направляют в процесс дегидрирования изобутана. Кубовую жидкость первой колонны подают во вторую ректификационную колонну, где отгоняют триметилкарбинольную фракцию, которую рециркулируют в реакторный блок синтеза ДМД. Кубовую жидкость второй колонны подают в третью ректификационную колонну, где отгоняют 14747 кг/час ДМД, который направляют на разложение в изопрен. Полученный после отгонки ДМД остаток в количестве 2846 кг/час представляет собой смесь ВПП, которую подают в вакуумную ректификационную колонну, откуда отобранный дистиллят направляют на разложение в изопрен. Селективность превращения изобутилена в ДМД составляет 82,7%.

Выход изопрена на пропущенный изобутилен составляет 78,6 % масс.

Пример 3

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

Формальдегидная шихта содержит 0,6% масс. хлорной кислоты и 0,4% масс. ортофосфорной кислоты. Конверсия формальдегида в реакторе составляет 82%, конверсия изобутилена составляет 94%. Выход ВПП составляет 19,30% на полученный ДМД. Содержание изобутилена в отработанной изобутан-изобутиленовой фракции 5-7%.

На третьей ректификационной отгоняют 14590 кг/час ДМД. ВПП, полученный после отгонки ДМД, - остаток в количестве 2816 кг/час. Селективность процесса составляет 82,7% масс. %.

Выход изопрена на пропущенный изобутилен составляет 77,7% масс.

Пример 4

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

Формальдегидная шихта содержит 0,4% масс. хлорной кислоты. Конверсия изобутилена в процессе синтеза 88%, конверсия формальдегида составляет 82%. Выход ВПП составляет 19,30% на полученный ДМД.

Содержание изобутилена в отработанной изобутан-изобутиленовой фракции 8-11%, что ниже, чем в примере 2.

На третьей ректификационной колонне отгоняют 13660 кг/час ДМД. ВПП, полученный после отгонки ДМД , - остаток в количестве 2636 кг/час.

Селективность превращения изобутилена в ДМД составляет 82,7% масс.

Выход изопрена на пропущенный изобутилен составляет 72,7% масс.

Пример 5

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

Формальдегидная шихта содержит 1,6% масс. хлорной кислоты. В реакторах синтеза ДМД поддерживают температуру 85-90°С.

Конверсия изобутилена составляет 96%, конверсия формальдегида составляет 83%. Выход ВПП составляет 19,33% на полученный ДМД.

Содержание изобутилена в отработанной изобутан-изобутиленовой фракции составляет 4-6%.

На третьей ректификационной колонне отгоняют 14900 кг/час ДМД. ВПП, полученный после отгонки ДМД, - остаток в количестве 2880 кг/час.

Селективность превращения изобутилена в ДМД составляет 82,7% масс.

Выход изопрена на пропущенный изобутилен составляет 79,4% масс.

Пример 6

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

В реакторах синтеза ДМД поддерживают температуру 90-95°С. Конверсия изобутилена составляет 93%, конверсия формальдегида составляет 83%. Выход ВПП составляет 19,29% на полученный ДМД.

Содержание изобутилена в отработанной изобутан-изобутиленовой фракции составляет 5-7%.

На третьей ректификационной колонне отгоняют 14440 кг/час ДМД. ВПП, полученные после отгонки ДМД, - остаток в количестве 2786 кг/час.

Селективность превращения изобутилена в ДМД составляет 79,4% масс.

Выход изопрена на пропущенный изобутилен составляет 76,9% масс.

Пример 7

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

Формальдегидная шихта содержит 0,8% масс. хлорной кислоты и 0,4% масс. ортофосфорной кислоты. Конверсия формальдегида в реакторе составляет 83%, конверсия изобутилена составляет 95%. Выход ВПП составляет 19,29% на полученный ДМД.

Содержание изобутилена в отработанной изобутан-изобутиленовой фракции 5-7%.

На третьей ректификационной отгоняют 14750 кг/час ДМД. ВПП, полученный после отгонки ДМД, - остаток в количестве 2846 кг/час. Селективность превращения изобутилена в ДМД составляет 82,7% масс.

Выход изопрена на пропущенный изобутилен составляет 78,6% масс.

Пример 8

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

В реакторный блок подают изобутан-изобутиленовую фракцию, содержащую 38% масс. изобутилена, со скоростью 24050 кг/час. Формальдегидная шихта содержит 3,0% масс. хлорной кислоты. Конверсия изобутилена в процессе синтеза составляет 95%, конверсия формальдегида составляет 83%. Выход ВПП составляет 19,30% на полученный ДМД.

Содержание изобутилена в отработанной изобутан-изобутиленовой фракции составляет 5-7%.

На третьей ректификационной колонне отгоняют 14590 кг/час ДМД. ВПП, полученные после отгонки ДМД, - остаток в количестве 2816 кг/час.

Селективность превращения изобутилена в ДМД составляет 81,1% масс.

Выход изопрена на пропущенный изобутилен составляет 77,1% масс.

Пример 9

Процесс проводят по методике, описанной в примере 2, со следующими изменениями.

В реакторный блок подают изобутан-изобутиленовую фракцию, содержащую 44% масс. изобутилена, со скоростью 20600 кг/час. Формальдегидная шихта содержит 1,6% масс. хлорной кислоты. Конверсия изобутилена составляет 96%, конверсия формальдегида составляет 83%. Выход ВПП составляет 19,33 на полученный ДМД.

Содержание изобутилена в отработанной изобутан-изобутиленовой фракции составляет 5-7%.

На третьей ректификационной колонне отгоняют 14900 кг/час ДМД. ВПП, полученные после отгонки ДМД, - остаток в количестве 2880 кг/час.

Селективность превращения изобутилена в ДМД составляет 82,7% масс.

Выход изопрена на пропущенный изобутилен составляет 79,4% масс.

Характеристики процессов по Примерам 1-9, а также показатели степени превращения исходных продуктов представлены в Таблице 1.

Полученные показатели подтверждают, что заявленный способ позволяет существенно повысить конверсию изобутилена и формальдегида в ДМД при сохранении высокой селективности, значительно снизить расход катализатора, образование высококипящих побочных продуктов, а также повысить выход изопрена.

А именно при проведении синтеза ДМД с использованием в качестве катализатора хлорной кислоты полученное количество диметилдиоксана из одного и того же количества исходного сырья существенно выше, при этом количество нежелательных продуктов, в том числе ВПП, снижено, смолообразования и забивки аппаратуры смолами не происходит. Использование в качестве катализатора хлорной кислоты позволяет повысить производительность установки получения ДМД на 20-25%.

При проведении синтеза ДМД с использованием в качестве катализатора смеси хлорной и фосфорной кислот при их концентрации в формальдегидной шихте 1% масс. и соотношении 1,5:1 основные показатели процесса синтеза диметилдиоксана остаются на том же уровне, как и с использованием хлорной кислоты при ее концентрации в формальдегидной шихте, 0,9-1,0%. Таким образом, замена части хлорной кислоты на другую кислоту не влияет на показатели процесса.

При проведении синтеза ДМД с использованием в качестве катализатора хлорной кислоты при концентрации в формальдегидной шихте 0,4% масс. все показатели процесса выше, чем в способе, описанном в сравнительном примере.

Таким образом, заявленный способ изобретения позволяет существенно снизить расход кислотного катализатора, повысить конверсию изобутилена и формальдегида при высокой селективности превращения изобутилена, снизить выход побочных продуктов, особенно высококипящих побочных продуктов и повысить выход изопрена.

Показатели процесса получения изопрена

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2004 |

|

RU2255936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2010 |

|

RU2458922C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2011 |

|

RU2458923C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 2018 |

|

RU2663292C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 2016 |

|

RU2624678C1 |

Изобретение относится к способу получения 4,4-диметил-1,3-диоксана конденсацией изобутилена с формальдегидом в присутствии кислотного катализатора. Способ характеризуется тем, что в качестве кислотного катализатора используют хлорную кислоту или смесь хлорной кислоты с органическими и/или неорганическими кислотами. Также изобретение относится к вариантам способа получения изопрена. Использование предлагаемого способа обеспечивает снижение расхода катализатора, повышение конверсии изобутилена при сохранении высокой селективности его превращения, снижение выхода побочных продуктов на стадии синтеза ДМД, а также повышение производительности оборудования. 3 н. и 36 з.п. ф-лы, 1 табл., 9 пр.

1. Способ получения изопрена, включающий конденсацию изобутилена с формальдегидом в присутствии кислотного катализатора с получением 4,4-диметил-1,3-диоксана, и превращение 4,4-диметил-1,3-диоксана в изопрен, отличающийся тем, что в качестве кислотного катализатора используют хлорную кислоту или смесь хлорной кислоты с органическими и/или неорганическими кислотами.

2. Способ по п. 1, в котором в качестве кислотного катализатора используют смесь хлорной и фосфорной кислот или смесь хлорной и щавелевой кислот, или смесь хлорной, фосфорной и щавелевой кислот.

3. Способ по п. 2, в котором массовое соотношение хлорной кислоты и фосфорной и/или щавелевой кислот составляет (99-60):(1-40), предпочтительно (90-70):(10-30), наиболее предпочтительно 80:20.

4. Способ по п. 1, в котором концентрация кислотного катализатора составляет не менее 0,3% масс., предпочтительно от 0,4-3,0% масс., наиболее предпочтительно от 1,0 до 1,2% масс.

5. Способ по п. 1, в котором изобутилен используют в виде изобутан-изобутиленовой фракции.

6. Способ по п. 5, в котором концентрация изобутилена в изобутан-изобутиленовой фракции составляет не менее 30% масс., предпочтительно от 35 до 50% масс., наиболее предпочтительно от 48 до 50% масс.

7. Способ по п. 1, в котором синтез 4,4-диметил-1,3-диоксана осуществляется при температуре 80-110°С, предпочтительно 85-100°С, наиболее предпочтительно 98-100°С.

8. Способ по п. 1, в котором синтез 4,4-диметил-1,3-диоксана осуществляется при давлении 1,3-2,5 МПа, предпочтительно 1,6-2,0 МПа, наиболее предпочтительно 1,8-2,0 МПа.

9. Способ по п. 1, в котором формальдегид используют в виде водного раствора.

10. Способ по п. 9, в котором концентрация формальдегида в водном растворе составляет не менее 20% масс., предпочтительно от 30 до 40% масс., наиболее предпочтительно от 34 до 36% масс.

11. Способ по любому из пп. 1-10, в котором

- продукт реакции, содержащий 4,4-диметил-1,3-диоксан, разделяют на масляный и водный слои;

- ректификацией выделяют из масляного слоя триметилкарбинол, 4,4-диметил-1,3-диоксан, непрореагировавшие С4 углеводороды и высококипящие органические побочные продукты;

- водный слой концентрируют и возвращают на синтез 4,4,-диметил-1,3-диоксана.

12. Способ по п. 11, в котором высококипящие органические побочные продукты подвергают дальнейшей переработке с получением контактного газа, содержащего изопрен, изобутилен и формальдегид.

13. Способ по п. 12, в котором смесь высококипящих органических побочных продуктов, полученных на стадии синтеза 4,4-диметил-1,3-диоксана, перегоняют на ректификационной колонне и далее полученный дистиллят подвергают гетерогенно-каталитическому разложению при температуре 400-450°С и давлении 0,12-0,16 МПа в присутствии водяного пара с получением контактного газа, содержащего изопрен, изобутилен и формальдегид.

14. Способ по п. 13, в котором контактный газ, полученный после разложения высококипящих органических побочных продуктов, перерабатывают совместно с контактным газом после разложения 4,4-диметил-1,3-диоксана.

15. Способ по любому из пп. 1-10, в котором превращение 4,4-диметил-1,3-диоксана в изопрен осуществляют гетерогенно-каталитическим разложением на кальцийфосфатном катализаторе в присутствии водяного пара с получением контактного газа, содержащего изопрен.

16. Способ по п. 15, в котором разложение 4,4-диметил-1,3-диоксана проводят при температуре 290-380°С и давлении 0,12-0,16 МПа.

17. Способ по любому из пп. 1-10, в котором контактный газ, содержащий изопрен, полученный после разложения 4,4-диметил-1,3-диоксана, конденсируют, полученную смесь разделяют на водный и углеводородный слои, изопрен выделяют из углеводородного слоя ректификацией, с последующей его очисткой от примесей.

18. Способ получения изопрена, включающий:

- конденсацию изобутилена в виде изобутан-изобутиленовой фракции с водным раствором формальдегида в присутствии кислотного катализатора, выбранного из хлорной кислоты или смеси хлорной кислоты с органическими и/или неорганическими кислотами;

- разделение реакционной смеси на масляный и водный слои;

- выделение ректификацией из масляного слоя 4,4-диметил-1,3-диоксана, триметилкарбинола, непрореагировавших С4-углеводородов и высококипящих органических побочных продуктов;

- выпаривание водного слоя и его возврат на синтез 4,4-диметил-1,3-диоксана;

- переработку высококипящих побочных продуктов с получением контактного газа, содержащего изопрен, изобутилен и формальдегид;

- каталитическое расщепление 4,4-диметил-1,3-диоксана с получением контактного газа, содержащего изопрен;

- конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана;

- выделение изопрена из углеводородного конденсата ректификацией и его очистку от примесей.

19. Способ по п. 18, в котором соотношение хлорной кислоты и фосфорной и/или щавелевой кислот составляет (99-60):(1-40), предпочтительно (90-70):(10-30), наиболее предпочтительно 80:20.

20. Способ по п. 18, в котором концентрация кислотного катализатора составляет не менее 0,3% масс., предпочтительно от 0,4-3,0% масс., наиболее предпочтительно от 1,0 до 1,2% масс.

21. Способ по п. 18, в котором концентрация изобутилена в изобутан-изобутиленовой фракции составляет не менее 30% масс., предпочтительно от 35 до 50% масс., наиболее предпочтительно от 48 до 50% масс.

22. Способ по п. 18, в котором синтез 4,4-диметил-1,3-диоксана осуществляется при температуре 80-110°С, предпочтительно 85-100°С, наиболее предпочтительно 98-100°С.

23. Способ по п. 18, в котором синтез 4,4-диметил-1,3-диоксана осуществляется при давлении 1,6-2,0 МПа, предпочтительно 1,6-2,0 МПа, наиболее предпочтительно 1,8-2,0 МПа.

24. Способ по п. 21, в котором концентрация формальдегида в водном растворе составляет не менее 20% масс., предпочтительно от 30 до 40% масс., наиболее предпочтительно от 34 до 36% масс.

25. Способ по любому из пп. 18-24, в котором смесь высококипящих органических побочных продуктов, полученных на стадии синтеза 4,4-диметил-1,3-диоксана, перегоняют на ректификационной колонне и далее полученный дистиллят подвергают гетерогенно-каталитическому разложению на керамической насадке при температуре 400-450°С и давлении 0,12-0,16 МПа в присутствии водяного пара с получением контактного газа, содержащего изопрен, изобутилен и формальдегид.

26. Способ по п. 25, в котором контактный газ, полученный после разложения высококипящих органических побочных продуктов, перерабатывают совместно с контактным газом, полученным после разложения 4,4-диметил-1,3-диоксана.

27. Способ по любому из пп. 18-24, в котором превращение 4,4-диметил-1,3-диоксана в изопрен осуществляют гетерогенно-каталитическим разложением на кальцийфосфатном катализаторе в присутствии водяного пара с получением контактного газа, содержащего изопрен.

28. Способ по п. 27, в котором разложение 4,4-диметил-1,3-диоксана проводят при температуре 290-380°С и давлении 0,12-0,16 МПа.

29. Способ получения 4,4-диметил-1,3-диоксана конденсацией изобутилена с формальдегидом в присутствии кислотного катализатора, отличающийся тем, что в качестве кислотного катализатора используют хлорную кислоту или смесь хлорной кислоты с органическими и/или неорганическими кислотами.

30. Способ по п. 29, в котором в качестве кислотного катализатора используют смесь хлорной и фосфорной кислот или смесь хлорной и щавелевой кислот, или смесь хлорной, фосфорной и щавелевой кислот.

31. Способ по п. 30, в котором массовое соотношение хлорной кислоты и фосфорной и/или щавелевой кислот составляет (99-60):(1-40), предпочтительно (90-70):(10-30), наиболее предпочтительно 80:20.

32. Способ по п. 29, в котором концентрация кислотного катализатора составляет не менее 0,3% масс., предпочтительно от 0,4-3,0% масс, наиболее предпочтительно от 1,0 до 1,2% масс.

33. Способ по п. 29, в котором изобутилен используют в виде изобутан-изобутиленовой фракции.

34. Способ по п. 33, отличающийся тем, что концентрация изобутилена в изобутан-изобутиленовой фракции составляет не менее 30% масс., предпочтительно от 35 до 50% масс, наиболее предпочтительно от 48 до 50% масс.

35. Способ по п. 33, в котором синтез 4,4-диметил-1,3-диоксана осуществляется при температуре 80-110°С, предпочтительно 85-100°С, наиболее предпочтительно 98-100°С.

36. Способ по п. 29, в котором синтез 4,4-диметил-1,3-диоксана осуществляется при давлении 1,3-2,5 МПа, предпочтительно1,6-2,0 МПа, наиболее предпочтительно 1,8-2,0 МПа.

37. Способ по п. 29, в котором формальдегид используют в виде водного раствора.

38. Способ по п. 37, в котором концентрация формальдегида в водном растворе составляет не менее 20% масс., предпочтительно от 30 до 40% масс., наиболее предпочтительно от 34 до 36% масс.

39. Способ по любому из пп. 29-38, в котором

- продукт реакции, содержащий 4,4-диметил-1,3-диоксан, разделяют на масляный и водный слои;

- ректификацией выделяют из масляного слоя 4,4-диметил-1,3-диоксан, триметилкарбинол, непрореагировавшие С4 углеводороды и высококипящие органические побочные продукты;

- водный слой концентрируют и возвращают на синтез 4,4,-диметил-1,3-диоксана.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2016-02-27—Публикация

2014-11-17—Подача