ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[001] Алюминиевые сплавы используются в многообразных вариантах применения. Однако улучшение одного свойства алюминиевого сплава без ухудшения другого свойства является труднодостижимым. Например, затруднительно повысить прочность сплава без снижения вязкости разрушения сплава. Прочие обсуждаемые свойства алюминиевых сплавов включают коррозионную стойкость и усталостную прочность, и это только два примера.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[002] В общих чертах, настоящая заявка на патент относится к новым алюминиевым сплавам серии 6ххх и к способам их получения. Как правило, изделия из новых алюминиевых сплавов серии 6ххх достигают улучшенного сочетания свойств благодаря, например, количеству легирующих элементов, как более подробно описано ниже. Например, новые алюминиевые сплавы серии 6ххх могут реализовывать улучшенное сочетание двух или более характеристик из прочности, вязкости разрушения, усталостной прочности и коррозионной стойкости, помимо прочего, как показано в приведенных ниже примерах. Новые алюминиевые сплавы серии 6ххх могут быть получены в деформированной форме, такой как в форме проката (например, в виде листа или плиты), в виде прессованного профиля или в виде поковки, помимо всего прочего. В одном варианте воплощения новый алюминиевый сплав серии 6ххх находится в форме кованого колесного изделия. В одном варианте воплощения кованое колесное изделие представляет собой полученный объемной штамповкой колесный диск.

[003] Новые алюминиевые сплавы серии 6ххх в общем включают (в некоторых примерах состоят по существу из них, или состоят из них) магний (Mg), кремний (Si) и медь (Cu) в качестве основных легирующих элементов и по меньшей мере один вторичный элемент, выбранный из группы, состоящей из ванадия (V), марганца (Mn), железа (Fe), хрома (Cr), циркония (Zr) и титана (Ti), причем остальное составляют алюминий и прочие примеси, как определено ниже.

[004] В отношении магния, новые алюминиевые сплавы серии 6ххх в общем включают от 1,05 масс. % до 1,50 масс. % Mg. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 1,10 масс. % Mg. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 1,15 масс. % Mg. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 1,20 масс. % Mg. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 1,45 масс. % Mg. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 1,40 масс. % Mg. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 1,35 масс. % Mg.

[005] Новые алюминиевые сплавы серии 6ххх в общем включают кремний в диапазоне от 0,60 масс. % до 0,95 масс. % Si. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,65 масс. % Si. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,70 масс. % Si. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,90 масс. % Si. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,85 масс. % Si. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,80 масс. % Si.

[006] Новые алюминиевые сплавы серии 6ххх в общем включают магний и кремний в соотношении от 1,30 до 1,90 (Mg/Si). В одном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si по меньшей мере 1,35. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si по меньшей мере 1,40. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si по меньшей мере 1,45. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si не более 1,85. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si не более 1,80. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si не более 1,75. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si не более 1,70. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si не более 1,65. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si от 1,35 до 1,85. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si от 1,35 до 1,80. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si от 1,40 до 1,75. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si от 1,40 до 1,70. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх имеют соотношение Mg/Si от 1,45 до 1,65. Могут быть использованы другие сочетания вышеописанных пределов. Применение описанных выше количеств Mg и Si может способствовать, помимо всего прочего, достижению улучшенных свойств прочности и/или сопротивления усталости.

[007] Новые алюминиевые сплавы серии 6ххх в общем включают медь в диапазоне от 0,275 масс. % до 0,50 масс. % Cu. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,30 масс. % Cu. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,325 масс. % Cu. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,35 масс. % Cu. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,45 масс. % Cu. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,425 масс. % Cu. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,40 масс. % Cu. Применение описанных выше количеств Cu может способствовать достижению повышенной прочности и при хорошей коррозионной стойкости. Как более подробно описано ниже, когда новый алюминиевый сплав серии 6ххх практически не содержит ванадия (то есть включает менее 0,05 масс. % V), новый алюминиевый сплав серии 6ххх должен включать по меньшей мере 0,35 масс. % Cu.

[008] Новые алюминиевые сплавы серии 6ххх включают от 0,05 до 1,0 масс. % вторичных элементов, причем вторичные элементы выбраны из группы, состоящей из ванадия, марганца, хрома, железа, циркония, титана и их сочетаний. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают от 0,10 до 0,80 масс. % вторичных элементов. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают от 0,15 до 0,60 масс. % вторичных элементов. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают от 0,20 до 0,45 масс. % вторичных элементов.

[009] В одном варианте воплощения вторичные элементы включают по меньшей мере ванадий, и в этих вариантах воплощения новый алюминиевый сплав серии 6ххх включает по меньшей мере 0,05 масс. % V. В еще одном варианте воплощения вторичные элементы включают по меньшей мере ванадий и железо. В еще одном дополнительном варианте воплощения вторичные элементы включают по меньшей мере ванадий, железо и титан. В еще одном варианте воплощения вторичные элементы включают по меньшей мере ванадий, железо, титан и хром. В еще одном варианте воплощения вторичные элементы включают по меньшей мере ванадий, железо, титан и марганец. В еще одном дополнительном варианте воплощения вторичные элементы включают все элементы из ванадия, железа, титана, марганца и хрома.

[0010] В других вариантах воплощения вторичные элементы практически не содержат ванадия (то есть включают менее 0,05 масс. % V), и в этих вариантах воплощения вторичные элементы выбраны из группы, состоящей из ванадия, марганца, хрома, железа, циркония, титана и их сочетаний, и причем присутствует по меньшей мере один из марганца, хрома и циркония. В одном варианте воплощения присутствует по меньшей мере хром. В одном варианте воплощения присутствуют по меньшей мере хром и цирконий. В одном варианте воплощения присутствуют по меньшей мере хром и марганец. В одном варианте воплощения присутствует по меньшей мере цирконий. В одном варианте воплощения присутствуют по меньшей мере цирконий и марганец. В одном варианте воплощения присутствует по меньшей мере марганец.

[0011] Как показано приведенными ниже данными, ванадий представляет собой полезный вторичный элемент, но он не обязательно должен быть включен в новые алюминиевые сплавы серии 6ххх. В тех вариантах воплощения, где присутствует ванадий, новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,25 масс. % V. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,20 масс. % V. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,18 масс. % V. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,16 масс. % V. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,14 масс. % V. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,13 масс. % V. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,06 масс. % V. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,07 масс. % V. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,16 масс. % V. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,06 до 0,14 масс. % V. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,07 до 0,13 масс. % V. Могут быть использованы другие сочетания вышеописанных пределов.

[0012] В других вариантах воплощения новые алюминиевые сплавы серии 6ххх практически не содержат ванадия, и в этих вариантах воплощения новые алюминиевые сплавы серии 6ххх содержат менее 0,05 масс. % V. В этих вариантах воплощения хром, марганец и/или цирконий могут быть использованы в качестве заменителей ванадия. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх содержат менее 0,05 масс. % V, но содержат в сумме от 0,15 до 0,60 масс. % хрома, марганца и/или циркония (то есть, сумма «Cr+Mn+Zr» составляет от 0,15 масс. % до 0,60 масс. %). В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх содержат менее 0,05 масс. % V, но содержат от 0,20 до 0,45 масс. % хрома, марганца и/или циркония. В тех вариантах воплощения, где новые алюминиевые сплавы серии 6ххх практически не содержат ванадия (то есть алюминиевый сплав содержит менее 0,05 масс. % V), количество меди в новых алюминиевых сплавах серии 6ххх должно составлять по меньшей мере 0,35 масс. % Cu. В некоторых из этих безванадиевых вариантов воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,375 масс. % Cu. В других из этих безванадиевых вариантов воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,40 масс. % Cu.

[0013] В тех вариантах воплощения, где присутствует хром (с ванадием или без него), новые алюминиевые сплавы серии 6ххх в общем включают от 0,05 до 0,40 масс. % Cr. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,35 масс. % Cr. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,30 масс. % Cr. В еще одном дополнительном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,25 масс. % Cr. В еще одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,20 масс. % Cr. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,08 масс. % Cr. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,25 масс. % Cr. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,08 до 0,20 масс. % Cr. Могут быть применены другие сочетания вышеописанных пределов. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх практически не содержат хрома, и в этих вариантах воплощения они содержат менее 0,05 масс. % Cr.

[0014] В тех вариантах воплощения, где присутствует марганец (с ванадием или без него), новые алюминиевые сплавы серии 6ххх в общем включают от 0,05 до 0,50 масс. % Mn. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,25 масс. % Mn. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,20 масс. % Mn. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,15 масс. % Mn. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,25 масс. % Mn. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,20 масс. % Mn. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,15 масс. % Mn. Могут быть использованы другие сочетания вышеописанных пределов. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх практически не содержат марганца, и в этих вариантах воплощения они содержат менее 0,05 масс. % Mn.

[0015] В тех вариантах воплощения, где присутствует цирконий (с ванадием или без него), новые алюминиевые сплавы серии 6ххх в общем включают от 0,05 до 0,25 масс. % Zr. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,20 масс. % Zr. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,18 масс. % Zr. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,15 масс. % Zr. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,06 масс. % Zr. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,07 масс. % Zr. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,20 масс. % Zr. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,06 до 0,18 масс. % Zr. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,07 до 0,15 масс. % Zr. Могут быть применены другие сочетания вышеописанных пределов. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх практически не содержат циркония, и в этих вариантах воплощения они содержат менее 0,05 масс. % Zr.

[0016] Как правило, в сплаве присутствует железо, и оно может присутствовать в диапазоне от 0,01 масс. % до 0,80 масс. % Fe. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,50 масс. % Fe. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,40 масс. % Fe. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,30 масс. % Fe. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,08 масс. % Fe. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,10 масс. % Fe. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,05 до 0,50 масс. % Fe. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,08 до 0,40 масс. % Fe. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,10 до 0,30 масс. % Fe. В других дополнительных вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,10 до 0,25 масс. % Fe. Могут быть использованы другие сочетания вышеописанных пределов. Более высокие уровни содержания железа могут быть допустимыми в новых алюминиевых сплавах серии 6ххх, когда допустимы более низкие свойства усталостной прочности. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх практически не содержат железа, и в этих вариантах воплощения они содержат менее 0,01 масс. % Fe.

[0017] В тех вариантах воплощения, где присутствует титан (с ванадием или без него), новые алюминиевые сплавы серии 6ххх в общем включают от 0,001 до 0,10 масс. % Ti. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,05 масс. % Ti. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,04 масс. % Ti. В других дополнительных вариантах воплощения новые алюминиевые сплавы серии 6ххх включают не более 0,03 масс. % Ti. В одном варианте воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,005 масс. % Ti. В еще других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают по меньшей мере 0,01 масс. % Ti. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,005 до 0,05 масс. % Ti. В других вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,01 до 0,04 масс. % Ti. В других дополнительных вариантах воплощения новые алюминиевые сплавы серии 6ххх включают от 0,01 до 0,03 масс. % Ti. Могут быть применены другие сочетания вышеописанных пределов. В некоторых вариантах воплощения новые алюминиевые сплавы серии 6ххх практически не содержат титана, и в этих вариантах воплощения они содержат менее 0,001 масс. % Ti.

[0018] Новые алюминиевые сплавы серии 6ххх могут практически не содержать прочие элементы. Используемое здесь понятие «прочие элементы» означает любые прочие элементы Периодической таблицы, иные, нежели перечисленные выше магний, кремний, медь, ванадий, железо, хром, титан, цирконий и железо, как было описано выше. В контексте этого абзаца, фраза «практически не содержит» означает, что новые алюминиевые сплавы серии 6ххх содержат не более 0,10 масс. % каждого любого элемента из прочих элементов, при общем совокупном количестве этих прочих элементов, не превышающем 0,35 масс. % в новых алюминиевых сплавах серии 6ххх. В еще одном варианте воплощения каждый из этих прочих элементов, по отдельности, в новых алюминиевых сплавах серии 6ххх не превышает 0,05 масс. %, и общее совокупное количество этих прочих элементов в новых алюминиевых сплавах серии 6ххх не превышает 0,15 масс. %. В еще одном варианте воплощения каждый из этих прочих элементов, по отдельности, в новых алюминиевых сплавах серии 6ххх не превышает 0,03 масс. %, и общее совокупное количество этих прочих элементов в новых алюминиевых сплавах серии 6ххх не превышает 0,10 масс. %.

[0019] Новые алюминиевые сплавы серии 6ххх могут достигать высокой прочности. В одном варианте воплощения деформированное изделие, изготовленное из новых алюминиевых сплавов серии 6ххх («изделие из нового деформируемого алюминиевого сплава серии 6ххх»), реализует предел текучести при растяжении в L-направлении (продольном) по меньшей мере 45 ksi (килофунтов на квадратный дюйм). В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует предел текучести при растяжении в L-направлении по меньшей мере 46 ksi. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует предел текучести при растяжении в L-направлении по меньшей мере 47 ksi, или по меньшей мере 48 ksi, или по меньшей мере 49 ksi, или по меньшей мере примерно 50 ksi, или по меньшей мере примерно 51 ksi, или по меньшей мере примерно 52 ksi, или по меньшей мере примерно 53 ksi, или по меньшей мере примерно 54 ksi, или по меньшей мере примерно 55 ksi, или более.

[0020] Новые алюминиевые сплавы серии 6ххх могут достигать хорошего относительного удлинения. В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует относительное удлинение по меньшей мере 6% в L-направлении. В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует относительное удлинение в L-направлении по меньшей мере 8%. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует относительное удлинение в L-направлении по меньшей мере 10%, или по меньшей мере 12%, или по меньшей мере 14%, или более. Характеристики прочности и относительного удлинения измеряют в соответствии со стандартами ASTM Е8 и В557.

[0021] Новые алюминиевые сплавы серии 6ххх могут достигать хорошей ударной вязкости разрушения. В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует ударную вязкость разрушения по меньшей мере 35 фут-фунтов по измерению в испытании на ударную вязкость по Шарпи, причем испытание на ударную вязкость по Шарпи выполняют согласно стандарту ASTM Е23-07а. В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует ударную вязкость по меньшей мере 40 фут-фунтов, по измерению в испытании на ударную вязкость по Шарпи. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует ударную вязкость по меньшей мере 45 фут-фунтов, или по меньшей мере 50 фут-фунтов, или по меньшей мере 55 фут-фунтов, или по меньшей мере 60 фут-фунтов, или по меньшей мере 65 фут-фунтов, или по меньшей мере 70 фут-фунтов, или по меньшей мере 75 фут-фунтов, или по меньшей мере 80 фут-фунтов, или по меньшей мере 85 фут-фунтов, или более, по измерению в испытании на ударную вязкость по Шарпи.

[0022] Новые алюминиевые сплавы серии 6ххх могут достигать хорошей усталостной прочности. В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю усталостную долговечность при вращении, которая является по меньшей мере на 10% лучшей, чем средняя усталостная долговечность при вращении такого же деформированного изделия (то есть изделия с такими же формой, размерами, геометрией, состоянием отпуска), но выполненного из традиционного сплава 6061, причем средняя усталостная долговечность при вращении представляет собой среднее значение усталостной долговечности при вращении по меньшей мере 5 образцов изделия из деформируемого алюминиевого сплава серии 6ххх, подвергнутых испытанию в соответствии со стандартом ISO 1143 (2010) («Металлические материалы - испытание вращающегося стержня на усталость при изгибе»), то есть усталость вращающейся балки. В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю усталостную долговечность при вращении, которая по меньшей мере на 20% лучше, чем средняя усталостная долговечность при вращении такого же деформированного изделия, изготовленного из традиционного сплава 6061. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю усталостную долговечность при вращении, которая по меньшей мере на 25% лучше, или по меньшей мере на 30% лучше, или по меньшей мере на 40% лучше, или по меньшей мере на 45% лучше, или более, чем средняя усталостная долговечность при вращении такого же деформированного изделия, изготовленного из традиционного сплава 6061.

[0023] В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх представляет собой кованое колесное изделие, и это кованое колесное изделие из алюминиевого сплава серии 6ххх реализует среднюю радиальную усталостную долговечность по меньшей мере 1000000 циклов по испытанию в соответствии со стандартом SAE J267 (2007), при приложении нагрузки с коэффициентом 2,8Х. В еще одном варианте воплощения кованое колесное изделие из алюминиевого сплава серии 6ххх реализует среднюю радиальную усталостную долговечность по меньшей мере 1050000 циклов. В других вариантах воплощения кованое колесное изделие из алюминиевого сплава серии 6ххх реализует среднюю радиальную усталостную долговечность по меньшей мере 1100000 циклов, или по меньшей мере 1150000 циклов, или по меньшей мере 1200000 циклов, или по меньшей мере 1250000 циклов, или по меньшей мере 1300000 циклов, или по меньшей мере 1350000 циклов, или более.

[0024] В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю радиальную усталостную долговечность, которая по меньшей мере на 10% лучше, чем средняя радиальная усталостная долговечность такого же деформированного изделия (то есть изделия с такими же формой, размерами, геометрией, состоянием отпуска), но выполненного из традиционного сплава 6061, по испытанию в соответствии со стандартом SAE J267 (2007), при приложении нагрузки с коэффициентом 2,8Х. В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю радиальную усталостную долговечность, которая по меньшей мере на 20% лучше, чем средняя радиальная усталостная долговечность такого же деформированного изделия, изготовленного из традиционного сплава 6061. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю радиальную усталостную долговечность, которая по меньшей мере на 25% лучше, или по меньшей мере на 30% лучше, или по меньшей мере на 40% лучше, или по меньшей мере на 45% лучше, или более, чем средняя радиальная усталостная долговечность такого же деформированного изделия, изготовленного из традиционного сплава 6061.

[0025] Новые алюминиевые сплавы серии 6ххх могут достигать хорошей коррозионной стойкости. В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю глубину коррозионного поражения в положении Т/10 не более 0,008 дюйма при измерении в соответствии со стандартом ASTM G110 (24 часа воздействия; минимум на 5 образцах). В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю глубину коррозионного поражения в положении Т/10 не более 0,006 дюйма. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю глубину коррозионного поражения в положении Т/10 не более 0,004 дюйма, или не более 0,002 дюйма, или не более 0,001 дюйма, или менее.

[0026] В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует максимальную глубину коррозионного поражения в положении Т/10 не более 0,011 дюйма при измерении в соответствии со стандартом ASTM G110 (24 часа воздействия; минимум на 5 образцах). В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует максимальную глубину коррозионного поражения в положении Т/10 не более 0,009 дюйма. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует максимальную глубину коррозионного поражения в положении Т/10 не более 0,007 дюйма, или не более 0,005 дюйма, или не более 0,003 дюйма, или менее.

[0027] В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю глубину коррозионного поражения на поверхности не более 0,008 дюйма при измерении в соответствии со стандартом ASTM G110 (24 часа воздействия; минимум на 5 образцах). В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю глубину коррозионного поражения на поверхности не более 0,007 дюйма. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует среднюю глубину коррозионного поражения на поверхности не более 0,006 дюйма, или не более 0,005 дюйма, или не более 0,004 дюйма, или менее.

[0028] В одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует максимальную глубину коррозионного поражения на поверхности не более 0,010 дюйма при измерении в соответствии со стандартом ASTM G110 (24 часа воздействия; минимум на 5 образцах). В еще одном варианте воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует максимальную глубину коррозионного поражения на поверхности не более 0,009 дюйма. В других вариантах воплощения изделие из нового деформируемого алюминиевого сплава серии 6ххх реализует максимальную глубину коррозионного поражения на поверхности не более 0,008 дюйма или не более 0,007 дюйма, или не более 0,006 дюйма, или менее.

[0029] Могут быть достигнуты сочетания описанных выше свойств, как показано приведенными ниже примерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

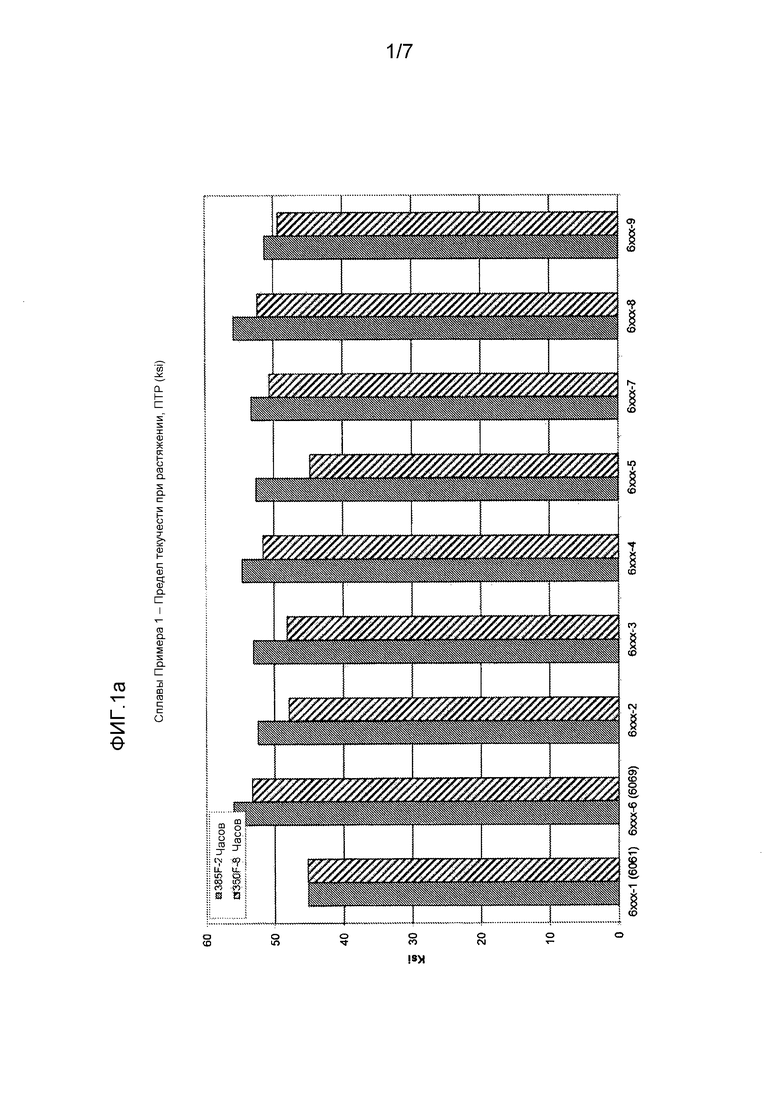

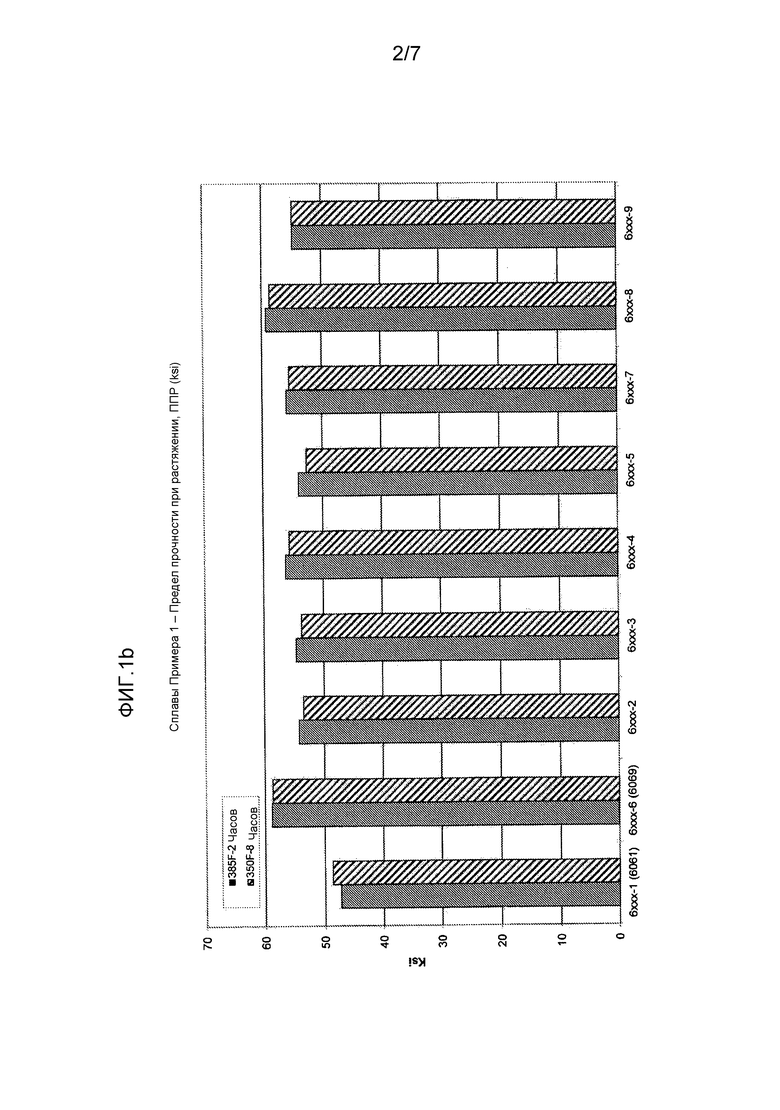

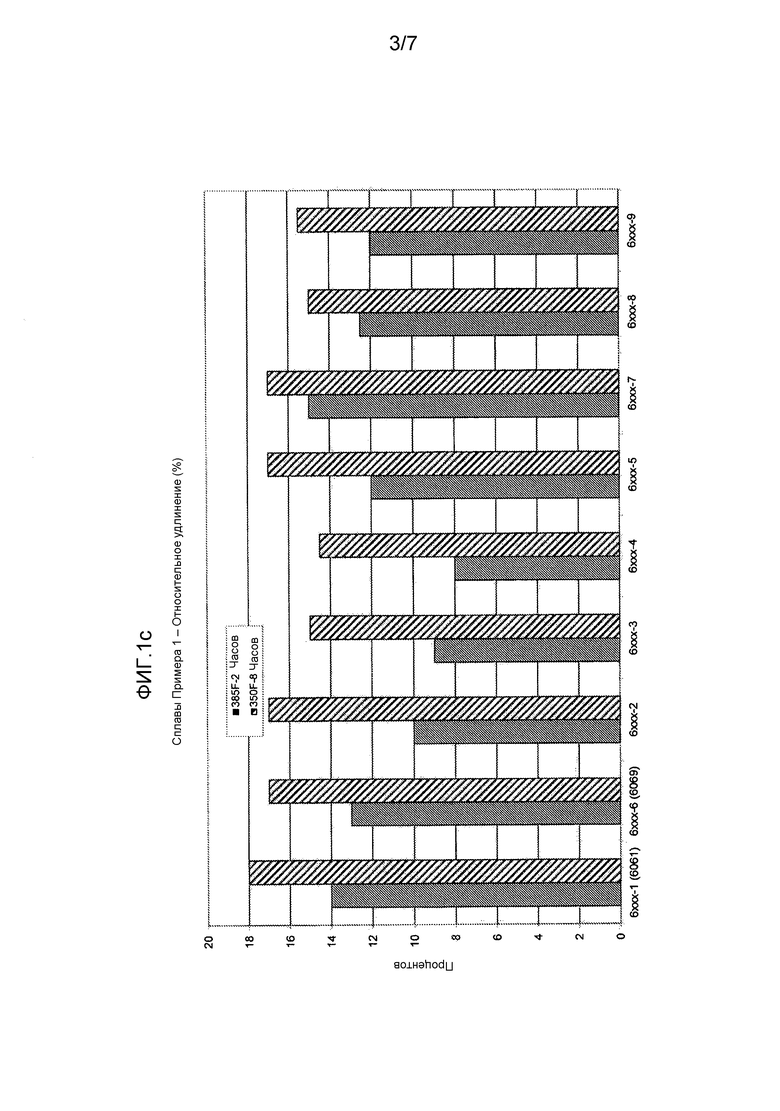

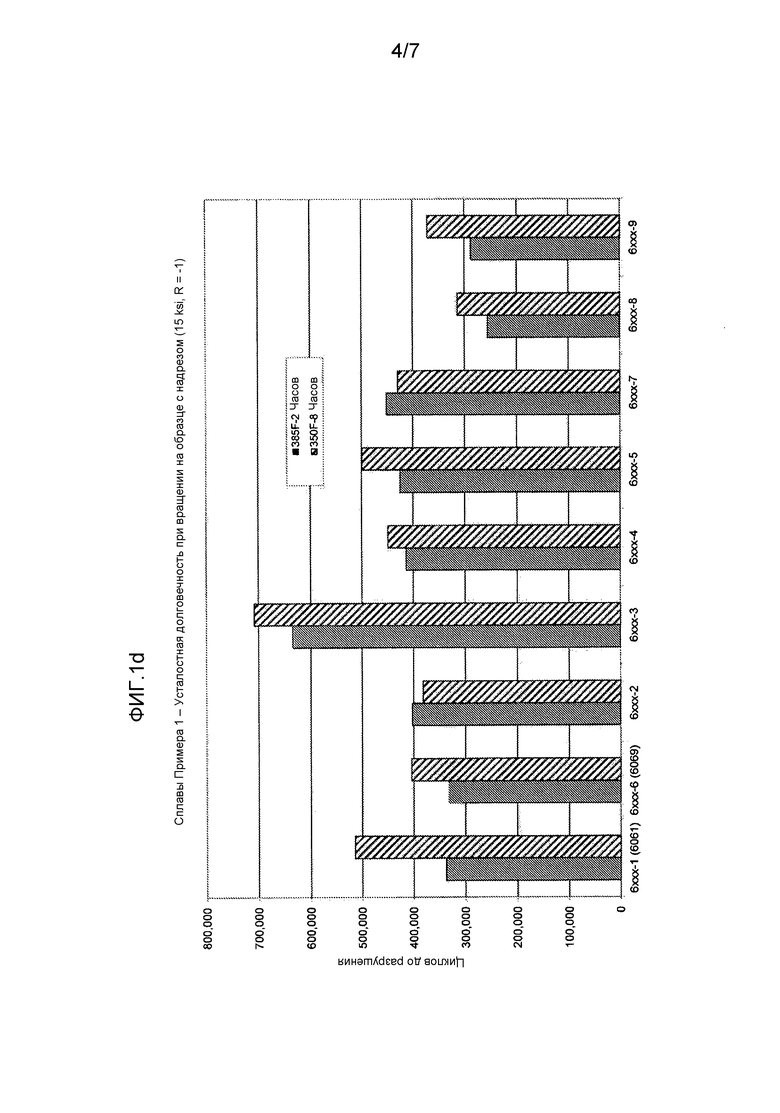

[0030] ФИГУРЫ 1а-1f представляют собой графики, показывающие результаты из Примера 1.

[0031] ФИГУРЫ от 1g-1 до 1g-4 представляют собой микрофотографии из Примера 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0032] ПРИМЕР 1 - ИССЛЕДОВАНИЕ С ИСПОЛЬЗОВАНИЕМ КОКИЛЯ С ВЕРТИКАЛЬНЫМ РАЗЪЕМОМ ТИПА «КНИГА»

[0033] С использованием кокиля с вертикальным разъемом типа «книга» изготовили девять слитков, составы которых приведены ниже в Таблице 1 (все значения в массовых процентах).

Сплавы 6061 и 6069 представляют собой традиционные алюминиевые сплавы серии 6ххх. Все сплавы содержали перечисленные элементы, а остальное составляли алюминий и прочие примеси, где содержание прочих примесей не превышало 0,05 масс. % каждой и было не более 0,15 масс. % по сумме прочих примесей. Сплавы по изобретению имеют соотношение Mg/Si от 1,46 до 1,59.

[0034] Сплавы были отлиты в виде слитков с размерами 2,875 дюйма (ST) × 4,75 дюйма (LT) × 17 дюймов (L), которые подвергли обдирке до толщины 2 дюйма и затем гомогенизации. Затем слитки подвергли горячей прокатке до плит толщиной примерно 0,5 дюйма, что соответствовало приблизительно 75%-ной степени обжатия. Затем плиты подвергли термической обработке на твердый раствор и закалке холодной водой (100°F). Затем плиты состарили при 385°F и 350°F в течение различных периодов времени и построили кривые старения. Основываясь на результатах кривых старения, выбрали два состояния старения (385°F в течение 2 часов и 350°F в течение 8 часов) для испытаний разнообразных свойств. Состояние старения при 385°F в течение 2 часов в основном представляет примерно максимальную прочность, а состояние старения при 350°F в течение 8 часов в основном представляет недостаренное состояние. Результаты испытаний проиллюстрированы на ФИГУРАХ 1а-1f и приведены ниже в Таблицах 2-7. Характеристики прочности и относительного удлинения были измерены в соответствии со стандартами ASTM Е8 и В557. Испытания на ударную вязкость по Шарпи были проведены в соответствии со стандартом ASTM Е23-07а. Испытания на усталостную долговечность при вращении были проведены в соответствии со стандартом ISO 1143 (2010) при напряжении 15 ksi, с R=-1 и с Kt=3. Коррозионную стойкость испытывали в соответствии со стандартом ASTM G110 в течение 24 часов.

(ksi)

(%)

(ksi)

(%)

[0035] ФИГУРЫ 1а-1с иллюстрируют свойства сплавов при растяжении. Все испытанные сплавы имеют более высокую близкую к максимальной прочность, чем традиционный сплав 6061.

[0036] ФИГ. 1d иллюстрирует усталостную долговечность сплавов при вращении. Сплавы, имеющие значительно больше, чем 0,7 масс. % Fe (то есть, сплавы 6ххх-8 и 6ххх-9), реализуют более низкую усталостную долговечность. Сплавы 6ххх-8 и 6ххх-9 также содержат более 1,0 масс. % вторичных элементов из ванадия (V), марганца (Mn), железа (Fe), хрома (Cr), циркония (Zr) и титана (Ti), которые способствуют их низким усталостным характеристикам. Кроме того, Сплавы 6 и 8, имеющие примерно 0,7 масс. % Cu, реализуют худшие усталостные характеристики, чем аналогичные им сплавы, иллюстрируя важность поддержания количества меди ниже примерно 0,55 масс. %.

[0037] ФИГ. 1е иллюстрирует поглощение энергии в испытании на ударную вязкость по Шарпи образцов без надреза. Поглощенная энергия в испытании на ударную вязкость по Шарпи является показателем вязкости разрушения. Неожиданно оказалось, что энергия в испытании на ударную вязкость по Шарпи возрастала с повышением содержания компонентообразующих элементов (например, Fe, Cr и V). Корреляционный график приведен на ФИГ. 1f. Эта тенденция обратна нормальной тенденции, где энергия в испытании на ударную вязкость по Шарпи обычно снижается с увеличением концентрации частиц компонентов в алюминиевых сплавах.

[0038] Таблицы 4 и 5 представляют данные по коррозии, относящиеся к испытанию на глубину коррозионного поражения согласно стандарту ASTM G110 (24-часовой тест). Все сплавы проявляют лучшую или сходную коррозионную стойкость сравнительно со традиционным сплавом 6061.

[0039] Также испытывали цвет и блеск сплавов. Сплавы по изобретению достигали сравнимых с традиционным сплавом 6061 характеристик цвета и блеска как до, так и после обработки по технологии DURA-BRIGHT (см. патент США № 6440290).

[0040] Также получили микрофотографии разнообразных образцов сплавов, некоторые из которых проиллюстрированы на ФИГ. с 1g-1 по 1g-4. Как количество дисперсоидов, так и однородность распределения дисперсоидов улучшились в результате комбинированных добавлений V и Cr. Кроме того, микроструктуры сплавов с добавками «V+Cr» являются более нерекристаллизованными, как показано на ФИГ. с 1g-3 по 1g-4.

[0041] ПРИМЕР 2 - ДОПОЛНИТЕЛЬНОЕ ИССЛЕДОВАНИЕ С ИСПОЛЬЗОВАНИЕМ КОКИЛЯ С ВЕРТИКАЛЬНЫМ РАЗЪЕМОМ ТИПА «КНИГА»

[0042] С использованием кокиля с вертикальным разъемом типа «книга» изготовили семь дополнительных слитков согласно процедуре Примера 1, за исключением того, что все сплавы состарили при 385ºF в течение 2 часов. Составы сплавов Примера 2 приведены ниже в Таблице 6 (все значения в массовых процентах).

Все сплавы содержали перечисленные элементы, п остальное составляли алюминий и прочие примеси, где содержание прочих примесей не превышало 0,05 масс. % каждой и было не более 0,15 масс. % по сумме прочих примесей. Эти сплавы имеют соотношение Mg/Si от 1,64 до 1,75.

[0043] Были проведены испытания механических свойств этих сплавов, результаты которых приведены ниже в Таблице 7. Характеристики прочности и относительного удлинения были измерены в соответствии со стандартами ASTM Е8 и В557. Испытания на усталостную долговечность при вращении были проведены в соответствии со стандартом ISO 1143 (2010) при напряжении 15 ksi с R=-1 и с Kt=3. Как показано в Таблице 7, сплавы с надлежащими количествами Si, Mg и при надлежащем соотношении Si/Mg достигали улучшенных свойств сопротивления усталости и при высокой прочности. Действительно, сплавы в основном имеют пренебрежимые количества избыточных Si и Mg, что содействует достижению сплавами улучшенных свойств; все сплавы достигали улучшенных свойств по сравнению со сплавом 6061 (6ххх-1 из Примера 1), благодаря, по меньшей мере отчасти, количеству Si, Mg и соотношению Si/Mg, и независимо от применяемого количества Mn, Cr и V. Однако обнаружено, что сплавы, имеющие ванадий с по меньшей мере одним из марганца и хрома, обычно достигали высокой прочности в сочетании с повышенным сопротивлением усталости.

[0044] ПРИМЕР 3 - ИССЛЕДОВАНИЕ КОЛЕСА

[0045] Изготовили в виде колес два состава по изобретению и семь сравнительных составов. Более конкретно, девять слитков, имеющих приведенные ниже в Таблице 8 составы, приготовили литьем в кристаллизатор с прямым охлаждением, после чего подвергли их гомогенизации, а затем объемной штамповке с образованием колеса, после которой колеса подвергли термической обработке на твердый раствор, закалке и затем искусственному старению при 385°F в течение примерно 2 часов.

Все сплавы содержали перечисленные элементы и примерно 0,02 масс. % Ti, а остальное составляли алюминий и прочие примеси, где содержание прочих примесей не превышало 0,05 масс. % каждой и было не более 0,15 масс. % по сумме прочих примесей. Сплавы по изобретению имеют соотношение Mg/Si от 1,43 до 1,63.

[0046] Провели испытания механических свойств колесных изделий, результаты которых приведены ниже в Таблице 9.

[0047] Характеристики прочности и относительного удлинения были измерены в соответствии со стандартами ASTM Е8 и В557. Испытание на радиальную усталостную долговечность было проведено в соответствии со стандартом SAE J267 (2007), при приложении нагрузки с коэффициентом 2,8Х. Как показано в Таблице 9, сплавы по изобретению обычно достигали как более высокой прочности, так и улучшенной усталостной долговечности сравнительно с традиционными сплавами и сплавами не по изобретению.

[0048] Пример 4 - Дополнительное исследование с использованием кокиля с вертикальным разъемом типа «книга»

[0049] С использованием кокиля с вертикальным разъемом типа «книга» изготовили десять дополнительных слитков согласно процедуре Примера 1, за исключением того, что все сплавы были состарены при 385°F в течение 2 часов. Составы сплавов Примера 4 приведены ниже в Таблице 10 (все значения в массовых процентах).

Все сплавы содержали перечисленные элементы и примерно 0,02 масс. % Ti, а остальное составляли алюминий и прочие примеси, где содержание прочих примесей не превышало 0,05 масс. % каждой и было не более 0,15 масс. % по сумме прочих примесей. Сплавы по изобретению имеют соотношение Mg/Si от 1,52 до 1,62.

[0050] Сплавы были отлиты в виде слитков с размерами 2,875 дюйма (ST) × 4,75 дюйма (LT) × 17 дюймов (L), которые подвергли обдирке до толщины 2 дюйма и затем гомогенизации. Затем слитки подвергли станочной обработке до цилиндров с диаметром примерно 1,5 дюйма (3 дюйма в высоту) и затем деформировали в диски, имеющие конечную толщину примерно 0,52 дюйма. Затем диски подвергли термической обработке на твердый раствор и закалке холодной водой (100°F), а затем старению при 385°F в течение 2 часов. Характеристики прочности и относительного удлинения были измерены в соответствии со стандартами ASTM Е8 и В557. Испытания на усталостную долговечность при вращении были проведены в соответствии со стандартом ISO 1143 (2010) при напряжении 15 ksi, с R=-1 и с Kt=3. Результаты представлены ниже в Таблице 11.

[0051] Как показано, сплавы по изобретению реализуют улучшенные свойства по сравнению со сплавом 33 не по изобретению (типа 6061). Сплавы 24-26, 28-29 и 31 с ванадием реализовали примерно эквивалентную или повышенную прочность по сравнению со сплавом 33 не по изобретению (типа 6061) и при улучшенной усталостной долговечности при вращении и хорошем относительном удлинении. Сплавы 27 и 30, которые не содержали ванадия, но содержали хром и марганец, достигали улучшенной усталостной долговечности при вращении по сравнению со сплавом 33 не по изобретению (типа 6061) и при хорошем относительном удлинении. Сплав 32 не по изобретению, имеющий 1,14 Si и соотношение Mg/Si 1,07, реализует плохое относительное удлинение.

[0052] Пример 5 - Дополнительное исследование с использованием кокиля с вертикальным разъемом типа «книга»

[0053] С использованием кокиля с вертикальным разъемом типа «книга» изготовили семь дополнительных слитков, составы которых приведены ниже в Таблице 13 (все значения в массовых процентах).

Все сплавы содержали перечисленные элементы и примерно 0,01-0,02 масс. % Ti, а остальное составляли алюминий и прочие примеси, где содержание прочих примесей не превышало 0,05 масс. % каждой и было не более 0,15 масс. % по сумме прочих примесей. Сплавы по изобретению имеют соотношение Mg/Si от 1,55 до 1,58. Сплавы были обработаны так же, как в Примере 1, за исключением того, что они были состарены только при 385°F в течение 2 часов. Характеристики прочности и относительного удлинения были измерены в соответствии со стандартами ASTM Е8 и В557. Результаты приведены ниже в Таблице 14.

[0054] Как показано, сплавы по изобретению реализуют улучшенные свойства по сравнению со сплавом 40 не по изобретению (типа 6061). Более конкретно, сплавы 34-35 достигали улучшенного предела текучести при растяжении (ПТР) по сравнению со сплавом 40 не по изобретению (типа 6061) и при хорошем относительном удлинении, хотя Сплав 34 с ванадием достигал более высокой прочности. Сплав 36 не по изобретению с 0,62 масс. % Si, 0,96 масс. % Mg, 0,28 масс. % Cu и без ванадия достигал примерно таких же предела текучести при растяжении и относительного удлинения, как и сплав 40 не по изобретению (типа 6061). Сплав 37 не по изобретению с 0,92 масс. % Si и с соотношением Mg/Si 1,24 достигал низкого относительного удлинения. Сплав 38 не по изобретению с 0,30 масс. % Cu и с соотношением Mg/Si 1,61, но без ванадия, достигал более низкого предела текучести, чем сплав 40 не по изобретению (типа 6061). Сплав 39 не по изобретению с 0,19 масс. % Cu достигал более низкого предела текучести, чем сплав 40 не по изобретению (типа 6061).

[0055] Вышеуказанные результаты указывают на то, что сплавы с по меньшей мере 0,05 масс. % ванадия могут достигать улучшенных свойств при использовании, помимо всего прочего, по меньшей мере 0,275 масс. % Cu и надлежащего количества Si и Mg, как показано выше. Вышеуказанные результаты также указывают на то, что сплавы без по меньшей мере 0,05 масс. % ванадия могут достигать улучшенных свойств при применении по меньшей мере 0,35 масс. % Cu и с надлежащим количеством Si и Mg и при использовании Cr, Mn и/или Zr в качестве заменителя V.

[0056] Хотя выше были подробно описаны разнообразные варианты воплощения раскрытой здесь новой технологии, очевидно, что специалистам в данной области техники придут на ум модификации и адаптации этих вариантов воплощения. Однако должно быть совершенно понятно, что такие модификации и адаптации находятся в пределах смысла и сущности раскрытой сейчас технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2603521C2 |

| СПОСОБ УЛУЧШЕНИЯ СПЛАВОВ 6ХХХ ПУТЕМ УМЕНЬШЕНИЯ КОЛИЧЕСТВА УЧАСТКОВ ИЗМЕНЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2276696C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2497967C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2013 |

|

RU2639177C2 |

| ВЫСОКОПРОЧНЫЕ КОВАНЫЕ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2580261C2 |

| АЛЮМИНИЙ-ЛИТИЕВЫЕ СПЛАВЫ СЕРИИ 2ХХХ | 2013 |

|

RU2659529C2 |

| АЛЮМИНИЙ-ЛИТИЕВЫЕ СПЛАВЫ СЕРИИ 2ХХХ | 2012 |

|

RU2587009C2 |

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| УСОВЕРШЕНСТВОВАННЫЕ АЛЮМИНИЕВО-МЕДНЫЕ СПЛАВЫ, СОДЕРЖАЩИЕ ВАНАДИЙ | 2010 |

|

RU2524288C2 |

| УЛУЧШЕННЫЕ ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ СЕРИИ 7XXX БОЛЬШОЙ ТОЛЩИНЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2020 |

|

RU2813825C2 |

Изобретение относится к новым алюминиевым сплавам серии 6ххх, используемым в различных отраслях промышленности. Изделие из деформируемого алюминиевого сплава серии 6ххх, содержащего, мас.%: 1,05-1,40 Mg, от 0,70 до 0,90 Si, причем (мас.% Mg)/(мас.% Si) составляет от 1,40 до 1,90, 0,35-0,50 Cu, менее 0,05 V, менее 0,05 Zr, от 0,05 до 0,30 Fe, от 0,05 до 0,15 Mn, не более 0,30 Cr и от 0,01 до 0,10 Ti, остальное составляют алюминий и примеси, причем содержание каждой примеси не превышает 0,05, а общее содержание примесей составляет не более 0,15, при этом изделие находится в форме листа, плиты, прессованного профиля или поковки. Изобретение направлено на улучшенное сочетание двух и более характеристик, таких как прочность, вязкость разрушения, усталостная прочность и коррозионная прочность. 2 н. и 17 з.п. ф-лы, 14 табл., 7 ил.

1. Изделие из деформируемого алюминиевого сплава серии 6ххх, состоящее из:

(а) 1,05-1,40 мас.% Mg;

(b) 0,70- 0,90 мас.% Si;

причем (мас.% Mg)/(мас.% Si) составляет от 1,40 до 1,90;

(с) 0,35-0,50 мас.% Cu;

(d) менее 0,05 мас.% V;

(е) менее 0,05 мас.% Zr, от 0,05 до 0,30 мас.% Fe, от 0,05 до 0,15 мас.% Mn, не более 0,30 мас.% Cr и от 0,01 до 0,10 мас.% Ti;

(f) остальное составляют алюминий и примеси, причем содержание каждой примеси в изделии из деформируемого алюминиевого сплава серии 6ххх не превышает 0,05 мас.% и причем общее содержание примесей в изделии из деформируемого алюминиевого сплава серии 6ххх составляет не более 0,15 мас.%;

причем изделие из деформируемого алюминиевого сплава серии 6ххх находится в форме листа, плиты, прессованного профиля или поковки.

2. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 1, в котором изделие из деформируемого алюминиевого сплава серии 6ххх включает как хром, так и марганец, и причем изделие из деформируемого алюминиевого сплава серии 6ххх содержит в сумме хром плюс марганец от 0,15 до 0,60 мас.%.

3. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 2, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит от 0,01 до 0,05 мас.% Ti.

4. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 1, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 0,70-0,85 мас.% Si.

5. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 1, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 0,70-0,80 мас.% Si.

6. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 1, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 1,10-1,40 мас.% Mg.

7. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 4, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 1,15-1,35 мас.% Mg.

8. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 5, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 1,15-1,30 мас.% Mg.

9. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 6, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 0,375-0,50 мас.% Cu.

10. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 7, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 0,40-0,50 мас.% Cu.

11. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 8, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 0,35-0,475 мас.% Cu.

12. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 8, в котором изделие из деформируемого алюминиевого сплава серии 6ххх содержит 0,35-0,45 мас.% Cu.

13. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 9, в котором (мас.% Mg)/(мас.% Si) составляет не более 1,85.

14. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 10, в котором (мас.% Mg)/(мас.% Si) составляет не более 1,75.

15. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 11, в котором (мас.% Mg)/(мас.% Si) составляет не более 1,70.

16. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 12, в котором (мас.% Mg)/(мас.% Si) составляет не более 1,65.

17. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 16, в котором (мас.% Mg)/(мас.% Si) составляет по меньшей мере 1,45.

18. Изделие из деформируемого алюминиевого сплава серии 6ххх по п. 12, в котором суммарное количество Cr, Mn и Zr в изделии из деформируемого алюминиевого сплава серии 6ххх составляет от 0,20 до 0,45 мас.%.

19. Алюминиевый сплав серии 6ххх, содержащий:

(а) 1,15-1,50 мас.% Mg;

(b) 0,60-0,90 мас.% Si;

причем (мас.% Mg)/(мас.% Si) составляет от 1,30 до 1,90;

(с) 0,275-0,50 мас.% Cu;

(d) от 0,05 до 1,0 мас.% по меньшей мере одного вторичного элемента, причем вторичный элемент выбран из группы, состоящей из V, Fe, Cr, Mn, Zr, Ti и их сочетаний;

причем присутствует по меньшей мере V, и алюминиевый сплав серии 6ххх содержит от 0,05 до 0,25 мас.% V в качестве вторичного элемента;

причем алюминиевый сплав серии 6ххх содержит не более 0,80 мас.% Fe в качестве вторичного элемента, когда он присутствует;

причем алюминиевый сплав серии 6ххх содержит не более 0,50 мас.% Mn в качестве вторичного элемента, когда он присутствует;

причем алюминиевый сплав серии 6ххх содержит не более 0,40 мас.% Cr в качестве вторичного элемента, когда он присутствует;

причем алюминиевый сплав серии 6ххх содержит не более 0,25 мас.% Zr в качестве вторичного элемента, когда он присутствует;

причем алюминиевый сплав серии 6ххх содержит не более 0,10 мас.% Ti в качестве вторичного элемента, когда он присутствует;

(е) остальное составляют алюминий и примеси, причем содержание каждой примеси в алюминиевом сплаве серии 6ххх не превышает 0,10 мас.% и причем общее содержание примесей в алюминиевом сплаве серии 6ххх составляет не более 0,35 мас.%.

| JP 6033178 A, 08.02.1994 | |||

| JP 7258784 A, 09.10.1995 | |||

| JP 5009639 A, 19.01.1993 | |||

| JP 5025573 A, 02.02.1993 | |||

| ДЕКОРАТИВНО АНОДИРУЕМЫЙ, ХОРОШО ДЕФОРМИРУЕМЫЙ, ВЫДЕРЖИВАЮЩИЙ ВЫСОКИЕ МЕХАНИЧЕСКИЕ НАГРУЗКИ АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И АЛЮМИНИЕВОЕ ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2355801C2 |

Авторы

Даты

2018-07-30—Публикация

2013-07-15—Подача