Изобретение относится к декоративно анодируемому, хорошо деформируемому, выдерживающему высокие механические нагрузки алюминиевому сплаву типа AlMgSi, полуфабрикату из этого сплава в виде полос, листов или прессованных фасонных профилей, а также к изготовленному из вышеназванных полуфабрикатов, в частности, бработкой давлением и декоративно анодированному конструктивному элементу. В рамках изобретения предусматривается также способ изготовления такого алюминиевого сплава.

Для изготовления декоративно анодированных конструктивных элементов из алюминиевого листа, как правило, используется нелегированный алюминий (сплавы 1ххх), сплавы типа AlMg (сплавы 5ххх) или плакированные системы типа сплавов 8ххх, плакировка из нелегированного алюминия (сплавы 1ххх). Все эти классы материалов не поддаются дисперсионному упрочнению, т.е. повышение прочности происходит исключительно за счет наклепа, что ведет потом к снижению прочности в результате отжига для снятия напряжений. Для всех этих систем характерно, что их способность к обработке давлением и прочностное состояние определяется состоянием поставки полуфабрикатов, которые могут быть, например, либо упрочнены с помощью прокатки, либо разупрочнены путем последующего отжига. Таким образом, чтобы сделать возможной хорошую способность к обработке давлением, этим системам нужно было бы придать максимальное разупрочнение и потом обрабатывать давлением. Однако после процесса обработки давлением больше нельзя проводить упрочнение для улучшения потребительских свойств. С целью хороших потребительских свойств могут применяться системы в состоянии высокой прочности, однако при этом способность к обработке давлением на этапе придания формы сильно ограничивается высокой начальной прочностью в состоянии поставки.

Термически упрочняемые, обладающие хорошей способностью к обработке давлением сплавы AlMgSi (6ххх) известны, например, из ЕР 0714993 или ЕР 0811700. Раскрытые там сплавы AlMgSi используют также для изготовления полос и листов. Ввиду хорошей способности к глубокой вытяжке они годятся для изготовления кузовного листа в автомобилестроении. Благодаря раскрытому там составу сплава достигается оптимум между хорошей прочностью и хорошей способностью к обработке давлением. Однако эти сплавы не являются декоративными, прежде всего не имеют сильного блеска, не пригодны к анодированию, так как, во-первых, описанное в ЕР 0811700 содержание железа от 0,25 до 0,55 мас.% слишком высоко и приводит к ухудшению анодированного слоя. Известно, что образованные железом интерметаллические четвертичные FeSiMgMn-фазы встраиваются в анодированный слой. Эти крупные частицы ведут к рассеиванию света в анодированном слое, что потребителем принимается за ухудшение. Также при указанном в ЕР 0714993 содержании по ванадию с величинами порядка от 0,05 до 0,4 мас.% нельзя достичь достаточно прозрачного анодированного слоя. Кроме того, ванадий при высоких содержаниях в расплаве плохо переходит в раствор. Замена ванадия на другой замедлитель рекристаллизации, такой как цирконий или хром, также не дает желаемого результата. Хром и цирконий приводят к анодированному слою, который при полировке или блестящем анодировании имеет желтоватый оттенок.

Известный сплав Al99,9MgSi (6401 специальный) для прессованных фасонных профилей, которые применяются заявителем для декоративных конструктивных элементов, не содержит поэтому циркония, ванадия или хрома. Равным образом примесь железа в сплаве AlMgSi ограничивается его содержанием в 0,04 мас.%. Таким образом, гарантируется, что вышеназванные недостатки анодированного слоя устраняются и достигается высокая степень блеска у полированных и имеющих блестящее анодирование конструктивных элементов. Однако такой сплав из-за отсутствия замедлителей рекристаллизации (Fe, Zr, Cr, V) не обладает оптимальной способностью к обработке давлением, так как в связи с наличием относительно крупного зерна имеет место раннее сужение и дефект типа «апельсиновая корка».

Из приведенного выше следует, что с помощью выбора состава сплава для прессованных фасонных или прокатанных изделий нужно искать компромисс в отношении способности к обработке давлением, декоративного внешнего вида и устойчивости к механическим нагрузкам, что выражается в конечной прочности, пластичности и вязкости.

Задачей изобретения является создание алюминиевого сплава для конструктивных элементов, которые обладали бы хорошей способностью к обработке давлением (деформируемостью), которые имели бы достаточную прочность и пластичность в состоянии применения и которые были бы пригодны для декоративного анодирования.

Эта задача решается с помощью алюминиевого сплава с приведенным в пункте 1 формулы изобретения составом и перечисленных там признаков. Оптимальные свойства относительно механической прочности и способности к обработке давлением достигаются, во-первых, с помощью содержания от 0,3 до 0,9 мас.% кремния и от 0,1 до 0,5 мас.% магния, при этом массовое отношение этих обоих компонентов регулируется таким образом, что имеет место избыток кремния по сравнению с магнием, в частности массовое отношение кремния к магнию составляет от 1,8 до 3,3. Прочность при этом поддерживается содержанием от 0,1 до 0,4 мас.% меди, которая способствует твердорастворному упрочнению. Хорошая способность к обработке давлением обеспечивается за счет наличия замедлителей рекристаллизации (железо, цирконий, хром, ванадий). Железо присутствует в исходном сплаве часто в виде примеси. Однако оно может также быть добавлено в качестве легирующей присадки до содержания в 0,2 мас.%. Цирконий, хром и ванадий могут по отдельности или вместе содержаться в сплаве в количестве до 0,22 мас.%. Несмотря на наличие названных выше замедлителей рекристаллизации, сплав по изобретению является декоративно анодируемым и не демонстрирует желтоватого или тусклого анодированного слоя. Этому способствует содержание от 0,005 до 0,1 мас.% стронция. Полагают, что стронций изменяет железо-, цирконий-, хром- и/или ванадийсодержащие фазы, в частности измельчает их до такой степени, что они, даже когда они встраиваются в анодированный слой, не влекут за собой видимой тусклости. Было удивительным образом установлено, что особо предпочтительным оказалось массовое отношение железа к стронцию от 3:1 до 5:1.

Такой сплав получают из основного алюминиевого материала с содержанием алюминия более 99,85 мас.%. В расплав добавляют следующие легирующие добавки, в частности, от 0,3 до 0,9 мас.% кремния, от 0,1 до 0,5 мас.% магния, при этом массовое отношение кремния к магнию составляет от 1,8:1 до 3,3:1. После определения содержания железа в основном алюминиевом материале, которое может присутствовать в основном материале в качестве примеси, при необходимости добавляют еще железа, так что получаемый сплав содержит до 0,2 мас.% железа. Далее добавляют от 0,005 до 0,1 мас.% стронция, при этом массовое отношение железа к стронцию регулируют на уровне от 3:1 до 5:1. Предпочтительным является добавка от 0,008 до 0,07 мас.% стронция. В качестве дополнительных легирующих добавок вводят от 0,1 до 0,4 мас.% меди, от 0,03 до 0,2 мас.% марганца, 0,01 мас.% титана и цирконий и/или хром и/или ванадий в сумме от 0,08 до 0,22 мас.%. Сплав должен содержать максимально 0,04 мас.% цинка, максимально 0,02 мас.% неизбежных примесей по отдельности или максимально 0,15 мас.% в сумме. В дополнение, для маркировки сплава может присаживаться определенная доля серебра, а именно от 0,0005 до 0,005 мас.%.

Полученный таким образом расплав разливают способом непрерывной разливки в слитки под прокатку или непрерывно-литые заготовки и затем гомогенизируют (отжиг в течение по меньшей мере 2 часов при по меньшей мере 500°С). Чтобы ограничить содержание примесей, в качестве основного алюминиевого материала преимущественно используют чистый алюминий с содержанием по меньшей мере 99,85 мас.% алюминия, а содержание неизбежных примесей не должно превышать максимум 0,15 мас.%. Легирующие добавки могут вводиться в виде чистых металлов или в виде лигатур. Стронций преимущественно вводят в виде алюминиево-стронциевой лигатуры, в частности, посредством лигатуры AlSr3,5, лигатуры AlSr5 или лигатуры AlSr10.

Из гомогенизированных непрерывно-литых заготовок из предложенного в изобретении алюминиевого сплава с помощью профильного прессования (экструдирования) могут быть получены открытые или замкнутые полые фасонные профили, которые, как правило, вытягивают и распиливают (придавая товарный вид) на заказ. Из отрезков профиля желаемой длины путем последующей обработки давлением, в частности холодной обработки давлением, такой как, например, прокатка, гибка, глубокая вытяжка или формовка листов и труб способами, базирующимися на воздействии рабочей среды, могут быть изготовлены трехмерные формованные черновые (исходные) конструктивные элементы. Независимо от того, идет ли при обработке давлением речь о процессе изгиба, о базирующейся на воздействии рабочей среды формовке или глубокой вытяжке, получающиеся конструктивные элементы демонстрируют при очень небольшом образовании «апельсиновой корки» очень хорошую точность контура, обусловленную небольшим упругим восстановлением. Благодаря способности к дисперсионному упрочнению в сочетании с обработкой давлением может регулироваться прочность и пластичность сплава. После дисперсионного упрочнения наряду с необязательной механической обработкой следует, в частности, химическая или электролитическая обработка конструктивного элемента. Такая химическая или электролитическая обработка включает полировку, глянцевание, анодирование, необязательное окрашивание и заключительное уплотнение конструктивного элемента. Получающийся анодированный слой декоративно анодированного формованного алюминиевого конструктивного элемента удовлетворителен по качеству, он является прозрачным, т.е. не тусклым, а также не имеет желтоватого оттенка.

Из слитка под прокатку с помощью горячей прокатки могут быть получены листовые заготовки, которые могут быть подвергнуты дальнейшей обработке путем холодной прокатки и промежуточного отжига. С помощью дополнительных этапов обработки давлением (при необходимости, рекристаллизационного и/или разупрочняющего отжига), таких как глубокая вытяжка, формовка листов базирующимися на воздействии рабочих сред методами, включая выполнение рисунка, а также выравнивание или придание шероховатости поверхности и необязательный повторный мягкий отжиг, при необходимости - механическую обработку, получается черновой конструктивный элемент, который после последующей химической или электролитической обработки может быть снабжен декоративным анодированным слоем. И при таком процессе изготовления можно отметить, что алюминиевый сплав обладает способностью к обработке давлением при комнатной температуре от хорошей до очень хорошей при совсем малом образовании «апельсиновой корки», имеет стабильное поведение при обработке давлением и приводит к хорошей точности контура. Анодированный слой не имеет дефектов, в противоположность даже блестящим поверхностям, получаемым, когда в качестве основного материала применяется чистый алюминий с содержанием алюминия по меньшей мере 99,9 мас.%.

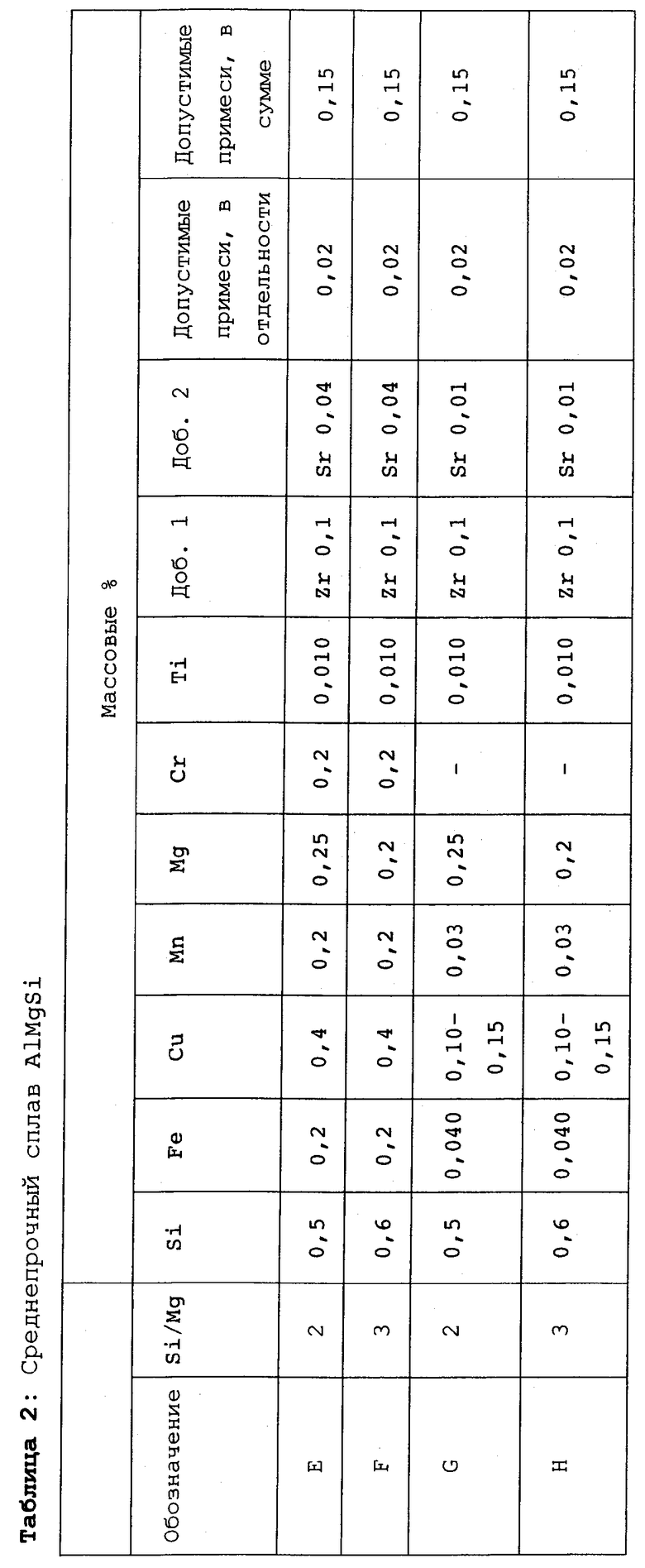

Ниже в трех таблицах приведены примеры исполнения предложенных в изобретении алюминиевых сплавов. При этом в таблице 1 показаны высокопрочные сплавы AlMgSi, в таблице 2 - среднепрочные сплавы AlMgSi, а в таблице 3 - низкопрочные сплавы AlMgSi. В таблице 4 приведены известные сравнительные сплавы, в том числе специальный сплав АА 6401 заявителя, среднепрочный сплав AlMgSi, который до сих пор находит применение для декоративных целей, но который однако не обладает оптимальной способностью к обработке давлением. Другие сравнительные сплавы обладают оптимальной прочностью и способностью к обработке давлением, однако не являются декоративно анодируемыми.

Обзор различных вариантов способа изготовления декоративно анодированного формованного алюминиевого конструктивного элемента (изделия) показан на приведенной ниже схеме.

Алюминиевый конструктивный элемент был изготовлен согласно одному из вариантов способа из предложенного в изобретении сплава путем непрерывной разливки, гомогенизации, профильного прессования, вытягивания, поперечной распиловки, глубокой вытяжки, полировки, глянцевания, анодирования. Для сравнения одинаковым способом были изготовлены одинаковым образом формованные конструктивные элементы из сплава 6401 и сплава 6016. Свойства конструктивных элементов приведены в таблице 5. Для оценки свойств поверхности в различных областях поверхности готового конструктивного элемента была измерена резкость изображения. Высокая резкость изображения проявляется при сильном глянце и высокой точности изображения, будь-то прямые или искривленные линии. Способность к обработке давлением определялась как сравнительная степень деформации. Для этого измеряли степень деформации по изменению расстояния между измерительными рисками, которые были нанесены заранее на ровные отрезки полученных прессованием профилей из различных сплавов, после аналогичного глубокой вытяжке процесса. Оказалось, что конструктивный элемент по изобретению был единственным элементом с высокой резкостью изображения (80%) при хорошей способности к обработке давлением (40%).

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2014 |

|

RU2570684C1 |

| Алюминиевый сплав | 2016 |

|

RU2647070C2 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| ТЕРМОКОРРОЗИОННОСТОЙКИЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2016 |

|

RU2636548C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| АЛЮМИНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВНУТРЕННИМ СЛОЕМ ИЗ СПЛАВА- ALMGSI | 2012 |

|

RU2569519C2 |

| ТЕРМОКОРРОЗИОННО-СТОЙКИЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2015 |

|

RU2639284C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

Изобретение относится к сплаву системы Al-Mg-Si, способу его изготовления, а также к изготовленному из него конструктивному элементу. Сплав содержит следующие компоненты, мас.%: кремний от 0,3 до 0,9, магний от 0,1 до менее 0,5, железо до 0,2, медь от 0,1 до 0,4, марганец от 0,03 до 0,2, титан 0,01, цирконий и/или хром и/или ванадий в сумме от 0,08 до 0,22, стронций от 0,005 до 0,1, цинк максимально 0,04, серебро нет или максимально 0,005, неизбежные примеси по отдельности максимально 0,02, неизбежные примеси в сумме максимально 0,15, алюминий остальное, при этом массовое отношение кремния к магнию составляет от 1,8:1 до 3,3:1, а массовое отношение железа к стронцию составляет от 3:1 до 5:1. Способ изготовления конструктивного элемента из алюминиевого сплава включает плавку алюминиевого материала с более чем 99,7 мас.% алюминия, разливку легированного алюминиевого расплава в слитки или непрерывно-литые заготовки под прокатку, гомогенизацию слитков или непрерывно-литых заготовок под прокатку, горячую и, при необходимости, холодную обработку давлением для получения формованного чернового конструктивного элемента, химическую и/или электролитическую обработку поверхности формованного чернового конструктивного элемента, включая анодное окисление. Получают алюминиевый сплав, обладающий хорошей способностью к обработке давлением, имеющий достаточную прочность и пластичность и пригодный для декоративного анодирования. 3 н. и 14 з.п. ф-лы, 5 табл.

1. Алюминиевый сплав, содержащий кремний, магний, железо, медь, марганец, титан, хром, стронций, цинк, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

при этом массовое отношение кремния к магнию составляет от 1,8:1 до 3,3:1, а массовое отношение железа к стронцию составляет от 3:1 до 5:1.

2. Алюминиевый сплав по п.1, отличающийся тем, что он содержит от 0,008 до 0,07 мас.% стронция.

3. Алюминиевый сплав по п.1 или 2, отличающийся тем, что он дополнительно содержит от 0,0005 до 0,005 мас.% серебра для маркировки.

4. Способ изготовления формованного конструктивного элемента из алюминиевого сплава, характеризующийся следующими этапами:

плавка основного алюминиевого материала с более чем 99,7 мас.% алюминия и введение легирующих добавок в алюминиевый расплав до получения состава, мас.%:

при этом массовое отношение кремния к магнию составляет от 1,8:1 до 3,3:1,

при этом массовое отношение железа к стронцию составляет от 3:1 до 5:1,

разливка легированного алюминиевого расплава в слитки под прокатку или непрерывнолитые заготовки;

гомогенизация слитков под прокатку или непрерывнолитых заготовок;

горячая и, при необходимости, холодная обработка давлением для получения формованного чернового конструктивного элемента;

химическая и/или электролитическая обработка поверхности формованного чернового конструктивного элемента, включая анодное окисление.

5. Способ по п.4, отличающийся тем, что определяют содержание железа в применяемом основном алюминиевом материале и регулируют заданное массовое отношение железа к стронцию путем добавки стронция и добавки дополнительного железа.

6. Способ по п.4 или 5, отличающийся тем, что основной алюминиевый материал представляет собой чистый алюминий, содержащий по меньшей мере 99,9 мас.% алюминия.

7. Способ по п.4 или 5, отличающийся тем, что стронций добавляют в виде лигатуры алюминий-стронций.

8. Способ по п.7, отличающийся тем, что стронций добавляют в виде лигатуры AlSr5, лигатуры AlSr10 или лигатуры AlSr3,5.

9. Способ по п.4, отличающийся тем, что гомогенизированные слитки под прокатку подвергают горячей обработке давлением путем горячей прокатки до получения листовой заготовки.

10. Способ по п.9, отличающийся тем, что листовую заготовку подвергают холодной прокатке до заданной конечной толщины с необязательными промежуточными отжигами, и после необязательного рекристаллизационного и/или разупрочняющего отжига на ее поверхность наносят рисунок, выравнивают или придают шероховатость и необязательно еще раз подвергают мягкому отжигу и, в заключении, разделяют на листы заданной длины.

11. Способ по п.4, отличающийся тем, что гомогенизированные непрерывнолитые заготовки подвергают горячей обработке давлением путем профильного прессования в открытый или замкнутый полый фасонный профиль, вытягивают и разделяют на отрезки профиля.

12. Способ по п.10 или 11, отличающийся тем, что отрезки профиля или листы подвергают холодной обработке давлением в один или более дополнительных этапов, в частности, путем прокатки или гибки, или глубокой вытяжки, или базирующейся на воздействии рабочих сред формовки труб или листов.

13. Способ по п.4, отличающийся тем, что формованные черновые конструктивные элементы полируют, глянцуют, подвергают анодному окислению (анодируют) и уплотняют.

14. Способ по п.13, отличающийся тем, что дополнительно осуществляют электролитическое окрашивание.

15. Изделие из алюминиевого сплава, имеющего состав по любому из пп.1-3.

16. Изделие по п.15, отличающееся тем, что это изделие представляет собой полосу, лист, прессованный фасонный профиль или изготовленный из вышеупомянутых полуфабрикатов формованный конструктивный элемент.

17. Изделие по п.16, отличающееся тем, что оно представляет собой декоративно анодированный формованный конструктивный элемент.

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| Лигатура | 1984 |

|

SU1245612A1 |

| Сплав на основе алюминия | 1990 |

|

SU1792997A1 |

| Способ получения лигатуры для модифицирования силуминов | 1990 |

|

SU1744132A1 |

| Способ электролитического окра-шиВАНия АНОдиРОВАННОгО АлюМи-Ния и ЕгО СплАВОВ | 1979 |

|

SU831876A1 |

| Способ создания поверхности, обладающей свойствами направленного отражения света, на алюминиевых объектах, в частности, на больших алюминиевых экранах для проекционных телевизионных приемников | 1955 |

|

SU121268A1 |

| US 4412870 A, 01.11.1983. | |||

Авторы

Даты

2009-05-20—Публикация

2005-04-30—Подача