Перекрестная ссылка на родственную заявку

[001] В данной заявке испрашивается приоритет заявки на патент США № 12/799244, поданной 20 апреля 2010 г., озаглавленной «ВЫСОКОПРОЧНЫЕ КОВАНЫЕ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА», которая включена сюда по ссылке во всей своей полноте.

Предпосылки изобретения

[002] Кованые изделия из алюминиевого сплава могут иметь более низкую прочность, чем подобные деформированные изделия, что может быть отражено в промышленных спецификациях. Например, допустимые свойства прессованных изделий из сплава 7055-T74X намного выше типичных свойств кованых изделий из сплава 7055-T74X, как проиллюстрировано ниже в таблице 1. При том, что свойства поперечной прочности сходны, прессованное изделие реализует на примерно 10 ksi (килофунтов на квадратный дюйм) большую прочность в продольном направлении. С учетом того, что допустимые свойства (т.е. гарантированные минимумы) обычно намного ниже типичных свойств, разница между нижеприведенными свойствами прессованных и кованых изделий становится еще более выраженной.

Раскрытие изобретения

[003] В широком смысле настоящее изобретение относится к новым кованым изделиям из алюминиевого сплава и способам получения таких изделий. В целом, новые кованые изделия из алюминиевого сплава достигают высокой прочности, особенно в продольном направлении. Такое повышение прочности может объясняться уникальной микроструктурой новых кованых изделий из алюминиевого сплава, как описано более подробно ниже.

[004] В одном аспекте кованое изделие из алюминиевого сплава имеет кристаллическую микроструктуру, состоящую из зерен. Зерна включают зерна первого типа и зерна второго типа, как определено более подробно ниже. Кованое изделие содержит от примерно 5 об.% до примерно 50 об.% зерен первого типа, и зерна первого типа по меньшей мере включают характерные первые зерна. Характерные первые зерна имеют среднее отношение размеров, составляющее по меньшей мере примерно 3,5:1 в плоскости LT-ST. В некоторых вариантах воплощения характерные первые зерна имеют среднее отношение размеров, составляющее по меньшей мере примерно 5:1 в плоскости L-ST. Полагают, что высокое отношение размеров таких зерен по меньшей мере частично вносит вклад в высокую прочность новых кованых изделий.

[005] В одном варианте воплощения кованое изделие включает по меньшей мере примерно 7 об.% зерен первого типа (определены ниже). В других вариантах воплощения кованое изделие включает по меньшей мере примерно 10 об.%, или по меньшей мере примерно 12,5 об.%, или по меньшей мере примерно 15 об.%, или по меньшей мере примерно 17,5 об.%, или по меньшей мере примерно 20 об.% зерен первого типа. В одном варианте воплощения кованое изделие включает не более примерно 45 об.% зерен первого типа. В других вариантах воплощения кованое изделие включает не более примерно 40 об.%, или не более примерно 35 об.%, или не более примерно 32,5 об.% зерен первого типа. В одном варианте воплощения кованое изделие включает от примерно 20 об.% до примерно 32,5 об.% зерен первого типа.

[006] В одном варианте воплощения характерные первые зерна (определены ниже) имеют среднее отношение размеров, составляющее по меньшей мере примерно 3,75:1 в плоскости LT-ST. В других вариантах воплощения характерные первые зерна имеют среднее отношение размеров, составляющее по меньшей мере примерно 4:1, или по меньшей мере примерно 4,25:1, или по меньшей мере примерно 4,5:1, или по меньшей мере примерно 4,75:1, или по меньшей мере примерно 5:1, или по меньшей мере примерно 5,25:1, или по меньшей мере примерно 5,5:1, или по меньшей мере примерно 5,75:1, или по меньшей мере примерно 6:1, или более, в плоскости LT-ST. В одном варианте воплощения характерные первые зерна имеют среднее отношение размеров, составляющее не более примерно 20:1 в плоскости LT-ST.

[007] В одном варианте воплощения характерные первые зерна имеют среднее отношение размеров, составляющее по меньшей мере примерно 5:1 в плоскости L-ST. В других вариантах воплощения характерные первые зерна имеют среднее отношение размеров, составляющее по меньшей мере примерно 6:1, или по меньшей мере примерно 7:1, или по меньшей мере примерно 8:1, или по меньшей мере примерно 9:1, или по меньшей мере примерно 10:1, или по меньшей мере примерно 11:1, или по меньшей мере примерно 12:1, или по меньшей мере примерно 13:1, или по меньшей мере примерно 14:1, или более, в плоскости L-ST. В одном варианте воплощения характерные первые зерна имеют среднее отношение размеров, составляющее не более примерно 30:1 в плоскости L-ST.

[008] Помимо количества зерен первого типа и отношения их размеров, кованое изделие может иметь большое количество текстуры. Текстура означает предпочтительную ориентацию по меньшей мере некоторых из зерен кристаллической структуры. Используя спички в качестве аналогии, представьте материал, состоящий из спичек. Такой материал имеет случайную (нулевую) текстуру в том случае, если спички входят в состав материала совершенно случайным образом. Однако в том случае, если головки по меньшей мере некоторых из таких спичек совмещены таким образом, что все они указывают в одном и том же направлении, подобно показывающему на север компасу, то из-за совмещенных спичек материал приобретет по меньшей мере некоторую текстуру. Такие же принципы применимы и к зернам кристаллического материала.

[009] Текстурированные алюминиевые сплавы имеют зерна, оси которых распределены не случайным образом. Количество текстуры алюминиевого сплава может быть измерено с помощью визуализирующей ориентацию микроскопии (orientation imaging microscopy, OIM). Когда луч сканирующего электронного микроскопа (СЭМ) проникает в кристаллический материал, установленный под наклоном (например, около 70°), электроны рассеиваются под поверхностью, затем дифрагируясь среди кристаллографических плоскостей. Дифрагированный луч дает картину, состоящую из пересекающихся полос, называемых «картинами обратного рассеяния электронов», или EBSP (electron backscatter patterns). EBSP могут быть использованы для определения ориентации кристаллической решетки относительно какой-либо лабораторной системы отсчета в материале с известной кристаллической структурой.

[0010] Поскольку такие изображения могут варьироваться в зависимости от различных факторов, измеренные интенсивности текстуры обычно нормализуют, подсчитывая величину фоновой интенсивности, или случайной интенсивности, и сравнивая полученную фоновую интенсивность с интенсивностью текстур изображения. Таким образом, относительные интенсивности полученных измерений текстуры представляют собой безразмерные величины, которые могут быть сравнены одна с другой для определения относительного количества различных текстур в поликристаллическом материале. Например, в результате OIM-анализа можно определить фоновую (случайную) интенсивность и использовать функции распределения по ориентациям (orientation distribution functions, ODF) для получения значений интенсивности ODF. Такие значения интенсивности ODF могут служить показателем количества текстуры в данном алюминиевом сплаве (или другом поликристаллическом материале).

[0011] В случае данной заявки интенсивности ODF измеряют в соответствии с процедурой OIM образца (описана ниже) или по существу подобной процедурой OIM (без использования рентгеновской дифракции), при которой может быть создан ряд графиков ODF, содержащих представления интенсивности (многократные случайные). Один пример ряда графиков ODF, которые были получены от кованого традиционным методом изделия, выполненного из сплава 7085 по классификации Алюминиевой ассоциации, проиллюстрирован на ФИГ. 4. Такие графики ODF содержат максимальные номинальные значения интенсивности относительно заданной шкалы (правая сторона ФИГ. 4). Как проиллюстрировано на ФИГ. 4, полученное традиционным методом кованое изделие из сплава 7085 имеет относительно низкие интенсивности ODF, обычно имея зеленоватый цвет для любой текстуры, и достигает максимальной интенсивности ODF примерно 24,15 (многократная случайная). Эти результаты указывают на то, что традиционное кованое изделие из сплава 7085 содержит некоторую текстуру, но не значительное количество текстуры.

[0012] Новые кованые изделия из алюминиевого сплава в целом имеют высокую максимальную интенсивность ODF, указывающую на большое количество текстуры. Предполагается, что большое количество текстуры в новых кованых изделиях из алюминиевого сплава может вносить вклад в их высокую прочность. В одном варианте воплощения новое кованое изделие из алюминиевого сплава имеет максимальную интенсивность ODF, составляющую по меньшей мере примерно 30 (многократная случайная). В других вариантах воплощения новое кованое изделие из алюминиевого сплава имеет максимальную интенсивность ODF, составляющую по меньшей мере примерно 35, или по меньшей мере примерно 40, или по меньшей мере примерно 45, или по меньшей мере примерно 50, или по меньшей мере примерно 55, или по меньшей мере примерно 60, или по меньшей мере примерно 65, или по меньшей мере примерно 67, или более.

[0013] В одном варианте воплощения новое кованое изделие из алюминиевого сплава реализует максимальную интенсивность ODF, которая на по меньшей мере примерно 10% выше, чем у кованого традиционным методом изделия из алюминиевого сплава со сравнимыми видом, составом и состоянием отпуска изделия (например, максимальную интенсивность ODF 27,5, в то время как традиционное изделие имеет максимальную интенсивность ODF 25). В других вариантах воплощения новое кованое изделие из алюминиевого сплава может реализовать максимальную интенсивность ODF, которая на по меньшей мере примерно 20% больше, или по меньшей мере примерно 30% больше, или по меньшей мере примерно 40% больше, или по меньшей мере примерно 50% больше, или по меньшей мере примерно 60% больше, или по меньшей мере примерно 70% больше, или по меньшей мере примерно 80% больше, или по меньшей мере примерно 90% больше, или по меньшей мере примерно 100% больше, или по меньшей мере примерно 110% больше, или по меньшей мере примерно 120% больше, или по меньшей мере примерно 130% больше, или по меньшей мере примерно 140% больше, или по меньшей мере примерно 150% больше, или по меньшей мере примерно 160% больше, или по меньшей мере примерно 170% больше, или по меньшей мере примерно 180% больше, или по меньшей мере примерно 190% больше, или по меньшей мере примерно 200% больше, или по меньшей мере примерно 210% больше, или по меньшей мере примерно 220% больше, или по меньшей мере примерно 230% больше, или по меньшей мере примерно 240% больше, или по меньшей мере примерно 250% больше, или по меньшей мере примерно 260% больше, или по меньшей мере примерно 270% больше, или по меньшей мере примерно 280% больше, или более, чем у кованого традиционным методом изделия из алюминиевого сплава со сравнимыми видом, составом и состоянием отпуска изделия.

[0014] Текстура может быть также определена по полюсным фигурам. Полюсные фигуры представляют собой стереографические проекции, с заданной ориентацией относительно образца, показывающего отклонение полюсной плотности с полюсной ориентацией для выбранного набора плоскостей кристалла, например, плоскостей (111) или (200). Что касается данной заявки, то полюсные фигуры вычисляют с использованием процедуры OIM образца (описана ниже) или по существу подобной процедуры OIM (без использования рентгеновской дифракции).

[0015] Один пример полюсной фигуры проиллюстрирован на ФИГ. 2, представляющей собой полюсную фигуру (111) вышеуказанного полученного традиционным методом кованого изделия из сплава 7085. Полюсная фигура 7085 имеет в целом случайное распределение представлений интенсивности, и при этом максимальная интенсивность составляет примерно 6,1 (многократная случайная). Симметрия в отношении представлений интенсивности отсутствует. Все эти результаты указывают на то, что кованое изделие из сплава 7085 содержит некоторую текстуру, но не значительное количество текстуры.

[0016] Новые кованые изделия из алюминиевого сплава могут реализовать более высокие представления интенсивности и/или более симметричные представления интенсивности на одной или более полюсных фигурах по отношению к кованому традиционным методом изделию из алюминиевого сплава со сравнимым составом. Например, как проиллюстрировано на ФИГ. 7, полюсная фигура (111) нового кованого изделия из алюминиевого сплава 7255 по классификации Алюминиевой ассоциации содержит множество представлений интенсивности с высоким значением. Эти представления интенсивности обычно являются желтыми, оранжевыми и/или красными, и при этом максимальная интенсивность составляет примерно 20,1. Такие представления интенсивности с высоким значением также являются в целом симметричными. Эти результаты указывают на то, что новые кованые изделия обладают большим количеством текстуры.

[0017] Один или более из вышеуказанных признаков могут вносить вклад в свойства высокой прочности нового кованого изделия. В одном варианте воплощения новое кованое изделие реализует на по меньшей мере примерно 5% больший предел текучести при растяжении в продольном (L) направлении относительно кованого традиционным методом изделия из алюминиевого сплава со сравнимыми видом, составом и состоянием отпуска изделия. В других вариантах воплощения новое кованое изделие реализует предел текучести при растяжении, на по меньшей мере примерно 6% больший, или по меньшей мере примерно 7% больший, или по меньшей мере примерно 8% больший, или по меньшей мере примерно 9% больший, или по меньшей мере примерно 10% больший, или по меньшей мере примерно 11% больший, или по меньшей мере примерно 12% больший, или по меньшей мере примерно 13% больший, или по меньшей мере примерно 14% больший, или по меньшей мере примерно 15% больший, или по меньшей мере примерно 16% больший, или по меньшей мере примерно 17% больший, или по меньшей мере примерно 18% больший, или более, в направлении L относительно кованого традиционным методом изделия из алюминиевого сплава со сравнимыми видом, составом и состоянием отпуска изделия. Улучшенная прочность обычно достигается по всему кованому изделию.

[0018] В одном варианте воплощения новое кованое изделие из алюминиевого сплава реализует на по меньшей мере примерно 5% больший предел текучести при растяжении в продольно-поперечном (LT) направлении относительно кованого традиционным методом изделия из алюминиевого сплава со сравнимыми видом, составом и состоянием отпуска изделия. В других вариантах воплощения новое кованое изделие реализует предел текучести при растяжении, на по меньшей мере примерно 5,5% больший, или по меньшей мере примерно 6% больший, или по меньшей мере примерно 6,5% больший, или по меньшей мере примерно 7% больший, или по меньшей мере примерно 7,5% больший, или по меньшей мере примерно 8% больший, или более, в направлении LT относительно кованого традиционным методом изделия из алюминиевого сплава со сравнимыми видом, составом и состоянием отпуска изделия.

[0019] Новые кованые изделия также в целом сохраняют большую часть прочности своего предшественника - прессованного профиля. В этом отношении новые кованые изделия обычно имеют прочность при растяжении, которая не более чем на 10% меньше прочности при растяжении их предшественника - прессованного профиля (например, прочность при растяжении не менее примерно 81 ksi в том случае, когда их предшественник - прессованный профиль имел прочность при растяжении 90 ksi). В одном варианте воплощения новое кованое изделие имеет прочность при растяжении, которая не более чем на примерно 9% меньше прочности при растяжении его предшественника - прессованного профиля. В других вариантах воплощения новое кованое изделие может иметь прочность при растяжении, которая не более чем на примерно 8% меньше, или не более чем на примерно 7% меньше, или не более чем на примерно 6% меньше, или не более чем на примерно 5% меньше, или не более чем на примерно 4% меньше, или не более чем на примерно 3% меньше прочности при растяжении его предшественника - прессованного профиля. В этом отношении новое кованое изделие обычно имеет прочность при растяжении, которая не более чем на примерно 10 ksi меньше, чем у его предшественника - прессованного профиля. В одном варианте воплощения новое кованое изделие имеет прочность при растяжении, которая не более чем на примерно 9 ksi меньше, чем у его предшественника - прессованного профиля. В других вариантах воплощения новое кованое изделие может иметь прочность при растяжении, которая не более чем на примерно 8 ksi меньше, или не более чем на примерно 7 ksi меньше, или не более чем на примерно 6 ksi меньше, или не более чем на примерно 5 ksi меньше, или не более чем на примерно 4 ksi меньше, или не более чем на примерно 3 ksi меньше, или не более чем на примерно 2 ksi меньше, или не более чем на примерно 1 ksi меньше, чем у его предшественника - прессованного профиля.

[0020] В одном варианте воплощения кованое изделие из алюминиевого сплава представляет собой сплав 7х55 по классификации Алюминиевой ассоциации, такой как сплав 7055, 7155 или 7255. В некоторых из таких вариантов воплощения кованое изделие из сплава 7х55 может реализовать продольный предел текучести при растяжении, составляющий по меньшей мере примерно 72 ksi. В других из таких вариантов воплощения кованое изделие из сплава 7х55 может реализовать продольный предел текучести при растяжении, составляющий по меньшей мере примерно 73 ksi, или по меньшей мере примерно 74 ksi, или по меньшей мере примерно 75 ksi, или по меньшей мере примерно 76 ksi, или по меньшей мере примерно 77 ksi, или по меньшей мере примерно 78 ksi, или по меньшей мере примерно 79 ksi, или по меньшей мере примерно 80 ksi, или по меньшей мере примерно 81 ksi, или по меньшей мере примерно 82 ksi, или по меньшей мере примерно 83 ksi, или по меньшей мере примерно 84 ksi, или по меньшей мере примерно 85 ksi, или по меньшей мере примерно 86 ksi, или по меньшей мере примерно 87 ksi, или по меньшей мере примерно 88 ksi, или по меньшей мере примерно 89 ksi, или по меньшей мере примерно 90 ksi, или по меньшей мере примерно 91 ksi, или более, в зависимости от состояния отпуска.

[0021] В одном варианте воплощения кованое изделие из сплава 7х55 может реализовать длинно-поперечный (LT) предел текучести при растяжении, составляющий по меньшей мере примерно 76 ksi. В других из таких вариантов воплощения кованое изделие из сплава 7х55 может реализовать LT предел текучести при растяжении, составляющий по меньшей мере примерно 77 ksi, или по меньшей мере примерно 74 ksi, или по меньшей мере примерно 75 ksi, или по меньшей мере примерно 76 ksi, или по меньшей мере примерно 77 ksi, или по меньшей мере примерно 78 ksi, или по меньшей мере примерно 79 ksi, или по меньшей мере примерно 80 ksi, или по меньшей мере примерно 82 ksi, или по меньшей мере примерно 83 ksi, или по меньшей мере примерно 84 ksi, или по меньшей мере примерно 85 ksi, или по меньшей мере примерно 86 ksi, или по меньшей мере примерно 87 ksi, или по меньшей мере примерно 88 ksi, или по меньшей мере примерно 89 ksi, или более, в зависимости от состояния отпуска.

[0022] В одном варианте воплощения сплав кованого изделия представляет собой сплав 2ххх+Li. В некоторых из таких вариантов воплощения кованое изделие из сплава 2ххх+Li реализует продольный предел текучести при растяжении, составляющий по меньшей мере примерно 80 ksi. В других из таких вариантов воплощения кованое изделие из сплава 2ххх+Li может реализовать продольный предел текучести при растяжении, составляющий по меньшей мере примерно 81 ksi, или по меньшей мере примерно 82 ksi, или по меньшей мере примерно 83 ksi, или по меньшей мере примерно 84 ksi, или по меньшей мере примерно 85 ksi, или по меньшей мере примерно 86 ksi, или по меньшей мере примерно 87 ksi, или по меньшей мере примерно 88 ksi, или по меньшей мере примерно 89 ksi, или по меньшей мере примерно 90 ksi, или по меньшей мере примерно 91 ksi, или по меньшей мере примерно 92 ksi, или по меньшей мере примерно 93 ksi, или по меньшей мере примерно 94 ksi, или более.

[0023] В одном варианте воплощения кованое изделие из сплава 2ххх+Li может реализовать длинно-поперечный (LT) предел текучести при растяжении, составляющий по меньшей мере примерно 77 ksi. В других из таких вариантов воплощения кованое изделие из сплава 2ххх+Li может реализовать длинно-поперечный (LT) предел текучести при растяжении, составляющий по меньшей мере примерно 78 ksi, или по меньшей мере примерно 79 ksi, или по меньшей мере примерно 80 ksi, или по меньшей мере примерно 81 ksi, или по меньшей мере примерно 82 ksi, или по меньшей мере примерно 83 ksi, или по меньшей мере примерно 84 ksi, или более.

[0024] В одном варианте воплощения сплав 2ххх+Li включает 3,4-4,2 мас.% Cu, 0,9-1,4 мас.% Li, 0,3-0,7 мас.% Ag, 0,1-0,6 мас.% Mg, 0,2-0,8 мас.% Zn и 0,1-0,6 мас.% Mn, остальное составляют алюминий, второстепенные элементы и примеси. Другие сплавы 2ххх+Li и сплавы 7ххх описаны ниже.

[0025] Помимо наличия высокой прочности, новое кованое изделие может обладать коррозионной стойкостью и/или ударной вязкостью. В одном варианте воплощения новое кованое изделие реализует ударную вязкость, по меньшей мере эквивалентную кованому традиционным методом изделию со сравнимыми видом, составом и состоянием отпуска изделия, но имея высокую прочность, как описано выше. В одном варианте воплощения новое кованое изделие реализует коррозионную стойкость (например, коррозионное растрескивание под напряжением (SCC), расслоение), по меньшей мере эквивалентную кованому традиционным методом изделию со сравнимыми видом, составом и состоянием отпуска изделия, но имея высокую прочность, как описано выше. В одном варианте воплощения реализуются эквивалентные коррозионная стойкость и ударная вязкость, и с высокой прочностью.

[0026] Новые кованые изделия обычно получают из упрочняемых при термической обработке алюминиевых сплавов. В одном варианте воплощения алюминиевый сплав кованого изделия представляет собой алюминиевый сплав 2ххх. В одном варианте воплощения алюминиевый сплав кованого изделия представляет собой алюминиевый сплав 7ххх. В одном варианте воплощения алюминиевый сплав кованого изделия представляет собой алюминиевый сплав 6ххх.

[0027] Алюминиевые сплавы 2ххх могут быть любыми из сплавов, перечисленных в Teal Sheets Алюминиевой ассоциации, с литием и/или серебром или без них, такими как сплав 2524 или любые другие сплавы 2х24, а также, среди прочих, сплавы 2040, 2139, 2219, 2195 и 2050. Предполагается, что особенно применимые сплавы 2ххх включают сплавы с 2-6 мас.% Cu и 0,1-1 мас.% Mg, необязательно с вплоть до 2 мас.% Li, вплоть до 1 мас.% Mn и вплоть до 1 мас.% Ag.

[0028] Алюминиевые сплавы 7ххх могут быть любыми из сплавов, перечисленных в Teal Sheets Алюминиевой ассоциации, такими как, среди прочих, сплавы 7085, 7х40, 7х55, 7х49, 7081, 7037, 7056, 7х75 и 7х50. Предполагается, что особенно применимые сплавы 7ххх включат сплавы с 5,2-10 мас.% Zn, 1,4-2,6 мас.% Cu и 1,3-2,7 мас.% Mg.

[0029] Алюминиевые сплавы 6ххх могут быть любыми из сплавов, перечисленных в Teal Sheets Алюминиевой ассоциации, такими как, среди прочих, сплавы 6х13, 6х56, 6061 и 6х82. Предполагается, что особенно применимые сплавы 6ххх включают сплавы с 0,6-1,3 мас.% Si, 0,6-1,2 мас.% Mg, вплоть до 0,5 мас.% Fe, вплоть до 1,1 мас.% Cu, вплоть до 1 мас.% Mn, вплоть до 0,35 мас.% Cr, вплоть до 0,7 мас.% Zn, вплоть до 0,15 мас.% Ti и вплоть до 0,2 мас.% Zr.

[0030] Упрочняемые при термической обработке сплавы могут включать второстепенные элементы, такие как регулирующие структуру зерен добавки (например, Zr, Sc, Hf), измельчающие зерно добавки (например, Ti с В или С или без них) и способствующие литью добавки (например, Ca, Cr), помимо прочих. Как известно специалистам в данной области техники, такие второстепенные элементы могут быть введены в количествах от примерно 0,01 мас.% до примерно 1,0 мас.%, в зависимости от типа сплава и требуемых свойств. Остальное в упрочняемом при термической обработке алюминиевом сплаве обычно составляют алюминий и примеси.

[0031] Также предусмотрены способы получения высокопрочных поковок, один вариант воплощения которых проиллюстрирован на ФИГ. 10. В проиллюстрированном варианте воплощения способ (200) включает в себя стадии литья алюминиевого сплава (210), прессования (экструдирования) алюминиевого сплава в прессованный профиль (220) и ковки прессованного профиля в кованое изделие (240). Как описано более подробно ниже, стадия прессования (220) может быть осуществлена таким образом, который способствует получению прессованного профиля при ограничении количества зерен первого типа в прессованном профиле. Стадия ковки (240) может быть осуществлена таким образом, который ограничивает увеличение количества зерен первого типа в кованом изделии относительно прессованного профиля, и/или таким образом, который по меньшей мере сохраняет, если не увеличивает, количество текстуры в кованом изделии относительно прессованного профиля. В свою очередь, могут быть получены высокопрочные кованые изделия.

[0032] Обращаясь теперь к ФИГ. 11а, стадия литья (210) обычно включает литье алюминиевого сплава в виде слитка или заготовки (биллета), например, методами литья с прямым охлаждением или подобными методами. Литье (210) может включать фильтрацию (212) алюминиевого сплава и/или дегазацию (214) алюминиевого сплава. Фильтрация (212) может повышать чистоту и/или беспримесность литого алюминиевого сплава и может быть проведена с помощью одноступенчатого или двухступенчатого фильтра с размером пор, равным 20 пор на дюйм (PPI) или более. Стадия дегазации (214) может уменьшить количество водорода в алюминиевом сплаве, например, посредством камеры с инертным газом. Стадия дегазации (214) должна уменьшить количество водорода в алюминиевом сплаве до не более чем примерно 0,15 миллионных долей (м.д. или ppm) либо, в некоторых вариантах воплощения, до примерно 0,15 м.д. Такие условия литья могут способствовать получению прессованных профилей с низким количеством зерен первого типа.

[0033] Перед стадией прессования (220) слиток или заготовка из алюминиевого сплава могут быть гомогенизированы (216). Стадия гомогенизации (216) должна быть осуществлена таким образом, чтобы растворить по существу все растворимые составляющие фазы, не вызывая реакции плавления.

[0034] Обращаясь теперь к ФИГ. 11b, стадию прессования (220) обычно осуществляют таким образом, который ограничивает количество зерен первого типа в прессованном профиле. В этом отношении стадию прессования (220) обычно осуществляют выдавливанием с обратным истечением, но она может быть осуществлена выдавливанием с прямым истечением. Коэффициент вытяжки (222) обычно составляет в диапазоне от примерно 3:1 до 100:1. В некоторых вариантах воплощения коэффициент вытяжки составляет по меньшей мере примерно 7:1. В некоторых вариантах воплощения коэффициент вытяжки составляет не более примерно 50:1.

[0035] Стадию прессования (220) следует обычно осуществлять при тщательном и точном контроле температуры. В этом отношении может быть использован индукционный нагрев (224), позволяющий контролировать температуру с точностью +/- 15°F или точнее. Скорость прессования (226) может также быть точно отрегулирована таким образом, чтобы добиться адиабатического нагрева металла. Скорость прессования (226) обычно связана как с коэффициентом вытяжки (222), так и нагревом (224) при прессовании. Температура (228) на выходе прессованного профиля может быть измерена и соответственно отрегулирована скорость прессования (226). Должна быть использована высокая температура (228) на выходе для способствования получению прессованных профилей с низким количеством зерен первого типа. Высокие температуры (228) на выходе могут также способствовать получению прессованных профилей с большим количеством текстуры.

[0036] При тщательно регулируемых условиях прессования могут быть получены прессованные профили, имеющие низкое количество зерен первого типа и/или сильную текстуру. Кроме того, при соответствующем коэффициенте вытяжки зерна первого типа могут реализовать высокое отношение размеров в направлении L-ST. В одном варианте воплощения прессованный профиль содержит не более примерно 40 об.% зерен первого типа. В других вариантах воплощения прессованный профиль содержит не более примерно 35 об.%, или не более примерно 30 об.%, или не более примерно 25 об.%, или не более примерно 20 об.%, или не более примерно 17,5 об.%, или не более примерно 15 об.%, или менее, зерен первого типа. Что касается текстуры, то в одном варианте воплощения прессованный профиль реализует максимальную интенсивность ODF, составляющую по меньшей мере примерно 8. В других вариантах воплощения прессованный профиль может реализовать максимальную интенсивность ODF, составляющую по меньшей мере примерно 10, или по меньшей мере примерно 12, или по меньшей мере примерно 14, или по меньшей мере примерно 16, или по меньшей мере примерно 18, или по меньшей мере примерно 20, или более.

[0037] Прессованный профиль, используемый для стадии ковки (240), обычно имеет форму прутка или стержня. Прессованный профиль обычно имеет толщину и/или диаметр по меньшей мере примерно 2 дюйма. В одном варианте воплощения прессованный профиль имеет толщину и/или диаметр по меньшей мере примерно 2,5 дюйма. В других вариантах воплощения прессованный профиль может иметь толщину и/или диаметр по меньшей мере примерно 3 дюйма, или по меньшей мере примерно 3,5 дюйма, или по меньшей мере примерно 4 дюйма, или по меньшей мере примерно 4,5 дюйма, или по меньшей мере примерно 5 дюймов, или более.

[0038] Обращаясь теперь к ФИГ. 11с, стадию ковки (240) обычно осуществляют после стадии прессования (220). Стадия ковки (240) обычно включает горячую обработку давлением (242) прессованного профиля для получения кованого изделия. Горячая обработка давлением (242) может быть совершена в одну или несколько стадий. Нагревом (244) и деформацией (246), воздействующими на прессованный профиль во время горячей обработки давлением (242), необходимо управлять таким образом, чтобы кованое изделие реализовало ограниченное увеличение количества зерен первого типа, и/или таким образом, чтобы текстура кованого изделия была по меньшей мере эквивалентна текстуре прессованного профиля (т.е. чтобы кованое изделие реализовало максимальную интенсивность ODF в кованом состоянии, по меньшей мере эквивалентную максимальной интенсивности ODF в прессованном состоянии). В этом отношении, во время горячей обработки давлением могут быть использованы низкие скорости деформации и/или высокие температуры (например, выше температуры перекристаллизации сплава). Такие скорости деформации и температуры обычно зависят от типа обрабатываемого сплава, а также от типа получаемого кованого изделия. Для облегчения использования соответствующих скоростей деформации может быть использован гидравлический пресс. Гидравлический пресс должен быть способен осуществлять ковку со скоростью перемещения плунжера от примерно 10 дюймов до примерно 30 дюймов в минуту.

[0039] Температура во время ковки (240) должна точно и тщательно регулироваться (например, с точностью до +/- 20°F) для способствования ограниченному образованию зерен первого типа. Кроме того, температура ковки должна поддерживаться в пределах, близких к температуре начала плавления сплава, но не достигая температуры начала плавления. В одном варианте воплощения заданное значение температуры ковки составляет на примерно 20°F ниже температуры начала плавления сплава, и эту температуру контролируют с точностью +/- 20°F. В одном варианте воплощения стадия ковки включает ковку прессованного профиля при температуре не более чем на 45°F ниже температуры начала плавления сплава в любой момент во время операции ковки. В других вариантах воплощения температура ковки может быть не более чем на 44°F ниже, или не более чем на 43°F ниже, или не более чем на 42°F ниже, или не более чем на 41°F ниже, или не более чем на 40°F ниже, или не более чем на 39°F ниже, или не более чем на 38°F ниже, или не более чем на 37°F ниже, или не более чем на 36°F ниже, или не более чем на 35°F ниже, или не более чем на 34°F ниже, или не более чем на 33°F ниже, или не более чем на 32°F ниже, или не более чем на 31°F ниже, или не более чем на 30°F ниже, или не более чем на 29°F ниже, или не более чем на 28°F ниже, или не более чем на 27°F ниже, или не более чем на 26°F ниже, или не более чем на 25°F ниже, или не более чем на 24°F ниже, или не более чем на 23°F ниже, или не более чем на 22°F ниже, или не более чем на 21°F ниже, или не более чем на 20°F ниже температуры начала плавления сплава в любой момент во время операции ковки.

[0040] Специалистам в данной области техники будет понятно, что эти примеры иллюстрируют только несколько из путей получения микроструктуры по изобретению и что возможно изменить технологические параметры ковки, выходя за рамки данной формы и все еще обеспечивая получение микроструктуры по изобретению. Стадия ковки (240) может включать необязательный отжиг (248) после стадии горячей обработки давлением (242).

[0041] Стадия ковки (240) может привести к получению кованого изделия, имеющего низкое количество зерен первого типа, например, в диапазоне от 5 об.% до 50 об.%, как описано выше (к примеру, после термообработки на твердый раствор (250), описанной ниже). Стадия ковки (240) может также привести к относительно небольшому увеличению количества зерен первого типа в кованом изделии по сравнению с его предшественником - прессованным профилем. В одном варианте воплощения кованое изделие содержит не более чем на примерно 30 об.% больше зерен первого типа, чем его предшественник - прессованный профиль (например, если прессованный профиль содержал 17,5 об.% зерен первого типа, то кованое изделие будет содержать не более 47,5 об.% зерен первого типа). В других вариантах воплощения кованое изделие содержит не более чем на примерно 25 об.% больше, или не более чем на примерно 20 об.% больше, или не более чем на примерно 18 об.% больше, или не более чем на примерно 16 об.% больше, или не более чем на примерно 14 об.% больше, или не более чем на примерно 12 об.% больше, или не более чем на примерно 10 об.% больше, или не более чем на примерно 8 об.% больше зерен первого типа, чем его предшественник - прессованный профиль. Стадия ковки может также привести к зернам первого типа с высокими отношениями размеров в плоскостях L-ST и/или LT-ST, как описано выше.

[0042] Стадия ковки (240) может привести к получению кованого изделия, имеющего большое количество текстуры, например, имеющего максимальную интенсивность ODF, составляющую по меньшей мере примерно 30, как описано выше. Стадия ковки (240) может также привести к сохранению, если не увеличению, количества текстуры в кованом изделии относительно его предшественника - прессованного профиля. Например, кованое изделие может реализовывать максимальную интенсивность ODF в кованом состоянии, а его предшественник - прессованный профиль может реализовать максимальную интенсивность ODF в прессованном состоянии, каждую из которых измеряют по отдельности; при этом максимальную интенсивность ODF в прессованном состоянии измеряют на прессованном профиле после его получения и до его превращения в кованое изделие, а максимальную интенсивность ODF в кованом состоянии измеряют на кованом изделии после его получения и после его термообработки на твердый раствор, и, необязательно, закалки и/или искусственного старения.

[0043] Стадия ковки (240) обычно дает максимальную интенсивность ODF в кованом состоянии, по меньшей мере столь же высокую, как и максимальная интенсивность ODF в прессованном состоянии. В одном варианте воплощения максимальная интенсивность ODF в кованом состоянии на по меньшей мере 5% выше максимальной интенсивности ODF в прессованном состоянии (например, максимальная интенсивность ODF равна 25,2 в том случае, если максимальная интенсивность ODF в прессованном состоянии равна 24). В других вариантах воплощения максимальная интенсивность ODF в кованом состоянии может быть на по меньшей мере 10% выше, или по меньшей мере примерно 20% выше, или по меньшей мере примерно 30% выше, или по меньшей мере примерно 40% выше, или по меньшей мере примерно 50% выше, или по меньшей мере примерно 60% выше, или по меньшей мере примерно 70% выше, или по меньшей мере примерно 80% выше, или по меньшей мере примерно 90% выше, или по меньшей мере примерно 100% выше, или по меньшей мере примерно 110% выше, или по меньшей мере примерно 120% выше, или по меньшей мере примерно 130% выше, или по меньшей мере примерно 140% выше, или по меньшей мере примерно 150% выше, или по меньшей мере примерно 160% выше, или по меньшей мере примерно 170% выше, или по меньшей мере примерно 180% выше, или по меньшей мере примерно 190% выше, или по меньшей мере примерно 200% выше, или по меньшей мере примерно 210% выше, или по меньшей мере примерно 220% выше, или по меньшей мере примерно 230% выше, или по меньшей мере примерно 240% выше, или по меньшей мере примерно 250% выше, или по меньшей мере примерно 260% выше, или по меньшей мере примерно 270% выше, или по меньшей мере примерно 280% выше, или более, максимальной интенсивности ODF в прессованном состоянии.

[0044] Новое кованое изделие может быть обработано до любого подходящего состояния отпуска. В этом отношении, кованое изделие может быть подвергнуто термообработке на твердый раствор (250), необязательной закалке и/или искусственному старению (260). При необходимости может быть использован восстановительный отжиг. Одним особенно подходящим состоянием отпуска для сплавов 7ххх является состояние отпуска Т74, поскольку данное состояние отпуска может обеспечить достижение указанных выше величин прочности, но является коррозионностойким, по определению. Для сплавов 2ххх особенно подходят состояния отпуска Т6- и Т8-типа. Другие значимые состояния отпуска включают Т3, Т6, Т8 и Т9, а также другие состояния отпуска типа T7X (описаны ниже), хотя, как признают специалисты в данной области техники, исходя из требований к изделию, могут быть использованы и другие состояния отпуска.

[0045] Состояния отпуска T7X:

Т79 - Очень ограниченное перестаривание для достижения несколько улучшенной коррозионной стойкости с ограниченным снижением прочности по сравнению с состоянием отпуска Т6.

Т76 - Ограниченное перестаренное состояние для достижения умеренной коррозионной стойкости с некоторым снижением прочности. Состояние отпуска Т76 обеспечивает более низкую прочность и лучшую коррозионную стойкость, чем состояние отпуска Т79.

Т74 - Перестаренное состояние для достижения хорошей коррозионной стойкости с большим снижением прочности, чем при состоянии отпуска Т76. При состоянии отпуска Т74 свойства прочности и коррозионной стойкости лежат между такими же характеристиками состояний отпуска Т73 и Т76.

Т73 - Полностью перестаренное состояние для достижения наилучшей коррозионной стойкости среди состояний отпуска T7X с большим снижением прочности, чем при состоянии отпуска Т74.

Т77 - Состаренное состояние, обеспечивающее прочность на уровне состояния отпуска Т6 или близком к нему и коррозионную стойкость, аналогичную состоянию отпуска Т76.

[0046] Кованые изделия могут быть получены ковкой в штампах (объемной штамповкой) или ручной ковкой. Новые кованые изделия обычно имеют толщину в сечении, составляющую по меньшей мере примерно 1 дюйм. В одном варианте воплощения новое кованое изделие имеет толщину в сечении, составляющую по меньшей мере примерно 1,5 дюйма. В других вариантах воплощения новое кованое изделие может иметь толщину в сечении, составляющую по меньшей мере примерно 1,75 дюйма, или по меньшей мере примерно 2 дюйма, или по меньшей мере примерно 2,25 дюйма, или по меньшей мере примерно 2,5 дюйма, или по меньшей мере примерно 2,75 дюйма, или по меньшей мере примерно 3 дюйма, или по меньшей мере примерно 3,25 дюйма, или по меньшей мере примерно 3,5 дюйма, или по меньшей мере примерно 3,75 дюйма, или по меньшей мере примерно 4 дюйма, или более.

[0047] Определения

[0048] «Кристаллическая микроструктура» представляет собой структуру поликристаллического материала. Кристаллическая микроструктура включает кристаллы, называемые здесь «зернами». Кованое изделие из алюминиевого сплава обычно имеет кристаллическую микроструктуру.

[0049] «Зерна» представляют собой кристаллы поликристаллического материала.

[0050] «Зерна первого типа» означают те зерна кристаллической микроструктуры, которые отвечают определенным ниже «критериям первых зерен», а также измерены с помощью процедуры OIM исследования образца. Из-за уникальной микроструктуры изделия в данной заявке не используются традиционные термины «перекристаллизованный» или «неперекристаллизованный», которые, в некоторых обстоятельствах, могут быть неоднозначными и послужить предметом споров. Вместо этого, микроструктура определяется как «зерна первого типа» и «зерна второго типа», где количество этих типов зерен тщательно и точно определяют с использованием компьютеризированных способов, детализированных в процедуре OIM исследования образца. Таким образом, термин «зерна первого типа» включает любые зерна, отвечающие критериям первых зерен, независимо от того, посчитают ли специалисты в данной области техники такие зерна неперекристаллизованными или перекристаллизованными.

[0051] «Процедура OIM образца” заключается в следующем: для сбора данных используют компьютерную программу TexSEM Lab OIM, версия 5.31 (EDAX Inc., New Jersey, U.S.A.), соединенную через FIREWIRE (Apple, Inc., California, U.S.A.) с камерой на ПЗС DigiView 1612 (TSL/EDAX, Utah, U.S.A.). СЭМ представляет собой JEOL JSM840A (JEOL Ltd. Tokyo, Japan). Условиями проведения OIM являются наклон 70° с рабочим расстоянием 18 мм и ускоряющим напряжением 25 кВ, с динамической фокусировкой и размером пятна 1×10-7 амп. Режим сбора - квадратная сетка. Собирают только ориентации (т.е. информацию о пиках Хафа не собирают). Размер площади за одно сканирование составляет 3,3 мм на 1,1 мм при 3-микронных шагах при 75X. Собранные данные выводят в файл *.osc. Эти данные могут быть использованы для (i) вычисления объемной доли зерен первого типа, (ii) получения графиков ODF и относительных интенсивностей текстуры, и (iii) получения полюсных фигур, как описано ниже.

Вычисление объемной доли зерен первого типа: Объемную долю зерен первого типа вычисляют, используя данные файла *.osc и компьютерную программу для анализа TexSEM Lab OIM, версия 5.31. Перед вычислением можно провести очистку данных с углом допуска 15°, минимальным размером зерен = 3-м экспериментальным точкам, и одноитерационной очисткой. Затем с помощью компьютерной программы вычисляют количество зерен первого типа, используя критерии первых зерен (ниже).

Критерии первых зерен: Вычисляют через разброс ориентаций зерен (grain orientation spread, GOS) с углом допуска зерен 5°, минимальным размером зерен в три (3) экспериментальные точки и показателем достоверности, равным нулю (0). Должны быть выполнены все требования «применить разделение перед подсчетом», «включить крайние зерна» и «игнорировать определения двойниковых границ», и вычисление должно быть завершено с использованием «средней ориентации зерен». Любое зерно, GOS которого составляет ≤3°, является зерном первого типа.

Графики ODF: функции распределения по ориентациям (ODF) вычисляют, используя компьютерную программу для анализа TexSEM Lab OIM, версия 5.31. Полученные данные обрабатывают одноитерационной расширительной очисткой с углом допуска зерен 15° и минимальным размером зерен 3 точки на зерно (27 микрон2). ODF вычисляют разложением в гармонический ряд с рангом ряда L=16 и гауссовой полушириной 5°. Выбирают триклинную симметрию образца и включают в расчет все измеренные точки при разделении. Для расчета ODF выбирают углы Бунге-Эйлера с фи1, ФИ и фи2, начинающимися с 0° и заканчивающимися при 90° с разрешением 5°.

Полюсные фигуры: Для расчета полюсных фигур (например, (111) и/или (200)) используют компьютерную программу для анализа TexSEM Lab OIM, версия 5.31. Полюсные фигуры должны быть рассчитаны без симметрии инверсии и с разрешением 5°.

[0052] Термин «зерна второго типа» означает любые зерна, которые не являются зернами первого типа.

[0053] Термин «объем первых зерен» означает объем зерен первого типа кристаллического материала.

[0054] Термин «характерные первые зерна» означает те зерна первого типа, которые являются характерными для большей части (например, примерно 60-90 об.%) объема первых зерен.

[0055] Термин «отношение размеров» означает отношение первого размера объекта (например, длины, L) ко второму размеру объекта (например, ширине, W). Что касается зерен кристаллической микроструктуры, то отношение размеров обычно вычисляют, используя метод линейных секущих.

[0056] Термин «среднее отношение размеров» означает среднее значение отношений размеров характерных зерен микроструктуры.

[0057] Термины «продольный» (L), «длинно-поперечный» (LT) и «коротко-поперечный» (ST) имеют значения, приведенные на ФИГ. 12.

[0058] Испытание на прочность проводят в соответствии со стандартами ASTM E8 и В557. Предел текучести при растяжении является условным с отступом 0,2.

[0059] Термин «сравнимый состав» означает состав алюминиевого сплава, который находится в пределах стандартных допусков, предусмотренных Алюминиевой ассоциацией (АА). Например, сплав 7055 АА включает 7,6-8,4 мас.% Zn, 2,0-2,6 мас.% Cu, 1,8-2,3 мас.% Mg, вплоть до 0,1 мас.% Si, вплоть до 0,15 мас.% Fe, вплоть до 0,05 мас.% Mn, вплоть до 0,04 мас.% Cr, вплоть до 0,06 мас.% Ti и 0,08-0,25 мас.% Zr, а остальное составляют алюминий и другие примеси, причем содержание никакой другой примеси по отдельности не превышает 0,05 мас.%, а общее содержание всех других примесей не превышает 0,15 мас.%. Любые сплавы в пределах такого интервала состава являются сравнимыми друг с другом с точки зрения состава. Для того чтобы свойства были сравнимыми, изделия должны также быть сходными по виду (форме), величине и размерам изделия. Различие в измеренных свойствах, особенно свойствах ударной вязкости, может сильно меняться с различными видами (формами), величинами и/или размерами изделий.

[0060] Эти и другие аспекты, преимущества и новые признаки такой новой технологии изложены отчасти в дальнейшем описании и станут очевидными специалистам в данной области техники после изучения нижеследующего описания и фигур, либо могут быть усвоены при практическом осуществлении одного или более вариантов воплощения технологии, раскрытой в данном описании.

Краткое описание чертежей

[0061] Файл заявки или патента содержит по меньшей мере один чертеж, выполненный в цвете. Копии такого патента или публикации заявки на патент с цветным(и) чертежом(ами) будут представлены Ведомством по запросу и при оплате требуемой пошлины.

[0062] ФИГ. 1a представляет собой оптическую микрофотографию (50-кратное увеличение) традиционного кованого изделия из алюминиевого сплава 7ххх.

[0063] ФИГ. 1b представляет собой оптическую микрофотографию (100-кратное увеличение) традиционного кованого изделия из алюминиевого сплава 7ххх.

[0064] ФИГ. 2 представляет собой полюсную фигуру (111) для традиционного кованого изделия из алюминиевого сплава 7ххх (лог. шкала).

[0065] ФИГ. 3 представляет собой полюсную фигуру (200) для традиционного кованого изделия из алюминиевого сплава 7ххх (лог. шкала).

[0066] ФИГ. 4 содержит графики ODF для традиционного кованого изделия из алюминиевого сплава 7ххх (линейная шкала).

[0067] ФИГ. 5a представляет собой оптическую микрофотографию (50-кратное увеличение) прессованного профиля из алюминиевого сплава 7ххх, имеющего низкое количество зерен первого типа.

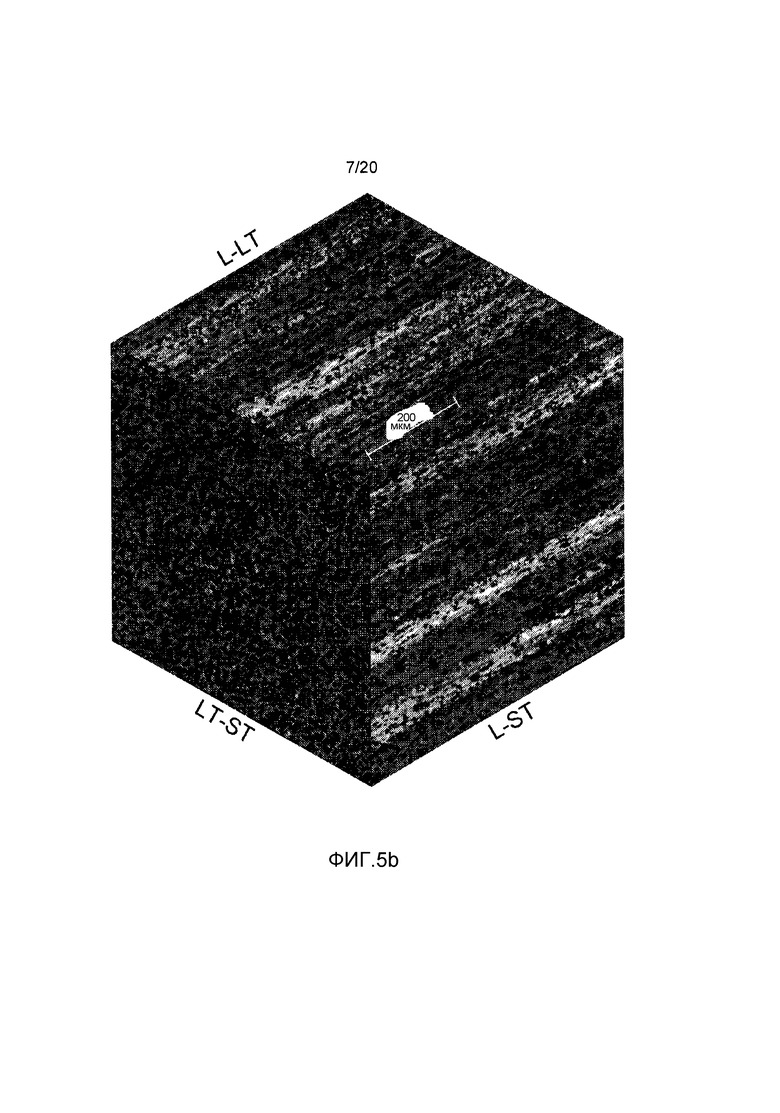

[0068] ФИГ. 5b представляет собой оптическую микрофотографию (100-кратное увеличение) прессованного профиля из алюминиевого сплава 7ххх, имеющего низкое количество зерен первого типа.

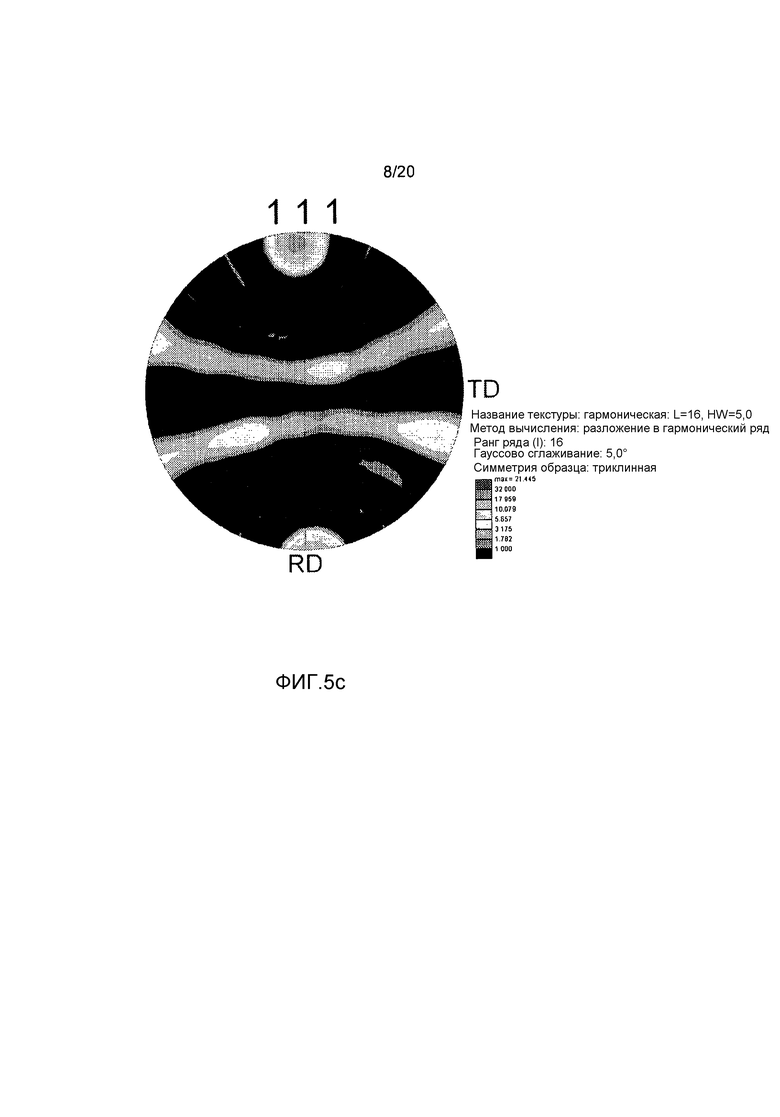

[0069] ФИГ. 5c представляет собой полюсную фигуру (111) для прессованного профиля из алюминиевого сплава 7ххх, имеющего низкое количество зерен первого типа (лог. шкала).

[0070] ФИГ. 5d представляет собой полюсную фигуру (200) для прессованного профиля из алюминиевого сплава 7ххх, имеющего низкое количество зерен первого типа (лог. шкала).

[0071] ФИГ. 5е содержит графики ODF для прессованного профиля из алюминиевого сплава 7ххх, имеющего низкое количество зерен первого типа (линейная шкала).

[0072] ФИГ. 6а представляет собой оптическую микрофотографию (50-кратное увеличение) нового кованого изделия из алюминиевого сплава 7ххх при 50-кратном увеличении.

[0073] ФИГ. 6b представляет собой оптическую микрофотографию (100-кратное увеличение) нового кованого изделия из алюминиевого сплава 7ххх.

[0074] ФИГ. 7 представляет собой полюсную фигуру (111) для нового кованого изделия из алюминиевого сплава 7ххх.

[0075] ФИГ. 8 представляет собой полюсную фигуру (200) для нового кованого изделия из алюминиевого сплава 7ххх.

[0076] ФИГ. 9 содержит графики ODF для нового кованого изделия из алюминиевого сплава 7ххх.

[0077] ФИГ. 10 представляет собой блок-схему, относящуюся к способам получения кованых изделий в соответствии с данным изобретением.

[0078] ФИГ. 11a представляет собой блок-схему, относящуюся к способам по ФИГ. 10.

[0079] ФИГ. 11b представляет собой блок-схему, относящуюся к способам по ФИГ. 10.

[0080] ФИГ. 11с представляет собой блок-схему, относящуюся к способам по ФИГ. 10.

[0081] ФИГ. 12 представляет собой схематический вид изделия, показывающий направления/размеры L, LT и ST.

Подробное описание

[0082] Далее будет приведено подробное описание со ссылками на прилагаемые чертежи, которые по меньшей мере способствуют иллюстрации различных вариантов воплощения, относящихся к новой технологии, раскрываемой в данном описании.

[0083] Пример 1 - Получение кованого традиционным методом изделия из алюминиевого сплава

[0084] Сплав 7085 по классификации Алюминиевой ассоциации подвергают ковке в штампах (объемной штамповке) и термической обработке до состояния отпуска типа Т74 из заготовки-слитка, используя традиционные методы ковки. Получают оптические микрофотографии кованого изделия из 7085 в средней плоскости (Т/2); образцы анодируют (подвергают электрополировке) и получают изображения, используя поперечно-поляризованный свет, при 50-кратном и 100-кратном увеличении. Как проиллюстрировано на ФИГ. 1а-1b, кованое изделие из 7085 имеет смешанную микроструктуру с зернами первого типа и второго типа. OIM-анализ указывает, что кованое изделие из 7085 содержит примерно 31,4 об.% зерен первого типа. Зерна первого типа («первые зерна») являются большими и равноосными в плоскости LT-ST. Характерные первые зерна кованого изделия из 7085 имеют отношение размеров в плоскости LT-ST примерно 2,4 при использовании метода линейных секущих. Характерные первые зерна кованого изделия из 7085 имеют отношение размеров в плоскости L-ST примерно 15,2.

[0085] Полюсные фигуры в плоскостях (111) и (200) и графики ODF кованого изделия из 7085 также получают, используя процедуру OIM образца. Как показано на ФИГ. 2-3, обе полюсные фигуры (111) и (200) имеют разновидности текстуры с относительно низкой интенсивностью (многократная случайная), реализующие максимальную интенсивность, соответственно составляющую примерно 6,1 и 5,66. Текстура также довольно случайно распределена в каждой из полюсных фигур. Как показано на ФИГ. 4, максимальная интенсивность ODF с графиков ODF составляет 24,15. Такие результаты указывают на то, что в кованом изделии из 7085 присутствует некоторая текстура, но не значительное количество текстуры.

[0086] Такие виды кованых изделий из 7085 обычно реализуют прочность, которая на несколько ksi меньше прочности прессованного профиля из 7085 с аналогичным состоянием отпуска.

[0087] Пример 2 - Получение нового кованого изделия

[0088] Сплав 7255 по классификации Алюминиевой ассоциации отливают и прессуют в виде стержня. Заготовку, используемую для получения стержня, отливали, применяя фильтры с 30 PPI, чтобы сохранить металл чистым, и камеру дегазации инертным газом, чтобы снизить уровни содержания водорода до примерно 5 м.д. Заготовку прессовали выдавливанием с обратным истечением при коэффициенте вытяжки примерно 17,3:1. Усредненная скорость истечения составляла примерно 6,2 фута/минуту, а температура - примерно 630°F. В попытке поддержания адиабатических условий прессования использовали индукционный нагрев.

[0089] Получают оптические микрофотографии прессованного профиля на D/2; образцы анодируют (подвергают электрополировке) и получают изображения, используя поперечно-поляризованный свет, при 50-кратном и 100-кратном увеличении. Как проиллюстрировано на ФИГ. 5а-5b, прессованный профиль из 7255 имеет смешанную микроструктуру с зернами первого типа и второго типа. OIM-анализ указывает, что прессованный профиль из 7255 содержит примерно 17 об.% зерен первого типа. Специалисты в данной области техники могут счесть такую микроструктуру полностью неперекристаллизованной, но, как описано выше, во избежание неоднозначности в данной заявке на патент используется термин «зерна первого типа».

[0090] Полюсные фигуры в плоскостях (111) и (200) и графики ODF прессованного стержня из 7255 также получают, используя процедуру OIM образца. Как показано на ФИГ. 5с-5d, обе полюсные фигуры (111) и (200) имеют хорошее количество текстуры (многократная случайная) и реализуют максимальную интенсивность, соответственно составляющую примерно 21,5 и 7,9. Текстура более высокой интенсивности в целом симметрична на каждой из полюсных фигур. Как показано на ФИГ. 5е, максимальная интенсивность ODF с графиков ODF составляет примерно 23,3. Такие результаты указывают, что в прессованном профиле присутствует некоторая текстура, но не значительное количество текстуры.

[0091] Прессованную заготовку из 7255 подвергали ковке в штампе (объемной штамповке) в два кованых изделия в состоянии отпуска Т74: одно в виде 4-дюймового лезвия, а другое в виде 2,9-дюймового лезвия. Процесс объемной штамповки происходит в две стадии. Вначале прессованный профиль подогревают до примерно 820°+/-20°F, после чего его выдавливают до промежуточной формы при примерно 30 дюймах в минуту, при этом температура инструмента-штампа составляет по меньшей мере примерно 650°F. Затем продукт охлаждают, подогревают и выдавливают до конечной формы при таких же условиях. Конечное изделие подвергают термообработке на твердый раствор, закалке и искусственному старению до состояния отпуска Т74.

[0092] Получают оптические микрофотографии 4-дюймового кованого изделия из 7255 в средней плоскости (Т/2); образцы анодируют (подвергают электрополировке) и получают изображения, используя поперечно-поляризованный свет, при 50-кратном и 100-кратном увеличении. Как проиллюстрировано на ФИГ. 6а-6b, 4-дюймовое кованое изделие из 7255 имеет смешанную микроструктуру с зернами первого типа и второго типа. OIM-анализ указывает, что кованые изделия из 7255 содержат примерно 25-32 об.% зерен первого типа в местоположении Т/2, при этом увеличение составляет всего 8-15% относительно прессованного профиля. Зерна первого типа («первые зерна») имеют невысокое отношение размеров в обеих плоскостях L-ST и LT-ST. Характерные первые зерна 4-дюймового кованого изделия из 7255 имеют отношение размеров в плоскости LT-ST примерно 5,7 при использовании метода линейных секущих. Характерные первые зерна кованого изделия из 7255 имеют отношение размеров в плоскости L-ST примерно 9,1-1. Подобные результаты реализуются и у 2,9-дюймового кованого изделия из 7255.

[0093] Полюсные фигуры в плоскостях (111) и (200) и графики ODF 4-дюймового кованого изделия из 7255 также получают, используя процедуру OIM образца. Обе полюсные фигуры (111) и (200) имеют разновидности текстуры с относительно высокой интенсивностью (многократная случайная) на обоих полюсах, реализуя максимальную интенсивность, соответственно составляющую примерно 20,0 и 14,7. Следует отметить, что участки с высокой интенсивностью на полюсных фигурах в целом симметричны один другому, указывая на то, что в 4-дюймовом кованом изделии из 7255 существует высокая степень текстуры. Кроме того, полюсная фигура (200) реализует намного более высокую максимальную интенсивность, чем у предшественника - прессованного профиля. Далее свидетельствуя о высоком количестве текстуры, максимальная интенсивность ODF с графиков ODF составляет примерно 67,44, что на 41,2 единицы выше, чем у прессованного профиля, и соответствует 290%-му увеличению по сравнению с прессованным профилем. Это означает, что степень текстуры значительно повысилась при переходе от прессованного профиля к кованому изделию. Подобные результаты реализуются и у 2,9-дюймового кованого изделия из 7255.

[0094] Как 4-дюймовое, так и 2,9-дюймовое кованые изделия из 7255 реализуют высокую прочность. Как показано ниже в таблице 2, новые кованые изделия из 7255 реализуют средний предел текучести при растяжении в направлении L, который на примерно 12,2 ksi выше обычных значений для кованых традиционным методом изделий из 7055-Т74, что равно примерно 18%-му повышению прочности. Новые изделия из 7255 также реализуют средний предел текучести при растяжении в направлении LT, который на примерно 5,8 ksi выше обычных значений для кованых традиционным методом изделий из 7055-Т74, что равно примерно 8%-му повышению прочности.

**UTS = предел прочности при растяжении

[0095] Постулируется, что увеличение прочности может происходить благодаря регулируемым условиям прессования и ковки, которые создают микроструктуру, имеющую низкое количество зерен первого типа. Кроме того, такие зерна первого типа имеют высокое отношение размеров в обеих плоскостях L-ST и LT-ST, что может вносить вклад в высокую прочность. Зерна (как первого, так и второго типа) также являются высокоориентированными, как подтверждается полюсными фигурами и графиками ODF, что может вносить вклад в высокую прочность.

[0096] Хотя вышеприведенные примеры были осуществлены в отношении сплавов серии 7ххх, ожидается, что эти принципы будут равно применимы и к другим алюминиевым сплавам, особенно упрочняемым при термической обработке сплавам, как описано выше. Кроме того, хотя были подробно описаны различные варианты воплощения предложенной технологии, очевидно, что специалистам в данной области техники придут на ум модификации и адаптации этих вариантов воплощения. Однако необходимо четко понимать, что такие модификации и адаптации подпадают под сущность и объем данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 7ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2581544C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2603521C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 2ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2581543C2 |

| АЛЮМИНИЙ-ЛИТИЕВЫЕ СПЛАВЫ СЕРИИ 2ХХХ, ИМЕЮЩИЕ НИЗКУЮ РАЗНОСТЬ ПРОЧНОСТЕЙ | 2011 |

|

RU2598423C2 |

| СПОСОБЫ СТАРЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ДЛЯ ДОСТИЖЕНИЯ УЛУЧШЕННЫХ БАЛЛИСТИЧЕСКИХ ХАРАКТЕРИСТИК | 2010 |

|

RU2535415C2 |

| РЕКРИСТАЛЛИЗОВАННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ С ТЕКСТУРОЙ ЛАТУНИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2492260C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2497967C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2013 |

|

RU2639177C2 |

| ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА, ИМЕЮЩИЕ УЛУЧШЕННЫЕ КОМБИНАЦИИ СВОЙСТВ | 2008 |

|

RU2465360C2 |

| Al-Zn-Cu-Mg СПЛАВЫ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2425902C2 |

Изобретение относится к высокопрочным кованым изделиям из алюминиевых сплавов и способам их получения. Кованое изделие, выполненное из деформируемого алюминиевого сплава, упрочняемого термообработкой, имеет кристаллическую микроструктуру, содержащую зерна первого типа с отклонением зерен от ориентации текстуры ≤3°, имеющие среднее отношение размеров в плоскости LТ-ST по меньшей мере 3,5:1, и зерна второго типа, отличные от зерен первого типа, причем зерна первого типа содержатся в количестве от 5 об.% до 50 об.%, при этом максимальная интенсивность текстуры по графику ODF составляет по меньшей мере 30. Способ получения кованого изделия включает прессование алюминиевого сплава методом выдавливания с обратным истечением с получением прессованного профиля с максимальной интенсивностью текстуры по графику ODF в прессованном состоянии, ковку прессованного профиля в кованое изделие путем горячей обработки прессованного профиля давлением при температуре на 20 °F ниже температуры начала плавления сплава и термообработки на твердый раствор. Изобретение направлено на получение изделий с повышенной прочностью. 3 н. и 9 з.п. ф-лы, 2 пр., 2 табл., 12 ил.

1. Кованое изделие, выполненное из деформируемого алюминиевого сплава, упрочняемого термообработкой, имеющее кристаллическую микроструктуру, содержащую зерна первого типа с отклонением зерен от ориентации текстуры ≤3°, имеющие среднее отношение размеров в плоскости LТ-ST по меньшей мере 3,5:1, и зерна второго типа, отличные от зерен первого типа, причем зерна первого типа содержатся в количестве от примерно 5 об.% до примерно 50 об.%, при этом максимальная интенсивность текстуры по графику ODF составляет по меньшей мере 30.

2. Кованое изделие по п. 1, в котором зерна первого типа имеют среднее отношение размеров в плоскости L-ST по меньшей мере 5:1.

3. Кованое изделие по п. 1, в котором при текстуре в плоскости (111) полюсные плотности максимальной интенсивности на полюсной фигуре по существу симметричны.

4. Кованое изделие по п. 1, в котором кованое изделие выполнено из алюминиевого сплава 2ххх с содержанием Li вплоть до 2,0 мас.%.

5. Способ получения кованого изделия по п. 1 из деформируемого алюминиевого сплава, упрочняемого термообработкой, включающий:

(a) прессование алюминиевого сплава в прессованный профиль методом выдавливания с обратным истечением с получением прессованного профиля с максимальной интенсивностью текстуры по графику ODF в прессованном состоянии;

(b) ковку прессованного профиля в кованое изделие, при этом ковка включает:

(i) горячую обработку прессованного профиля давлением в кованое изделие при температуре ковки на 20 °F ниже температуры начала плавления сплава; и

(ii) термообработку кованого изделия на твердый раствор;

при этом после стадии термообработки на твердый раствор получают кованое изделие с максимальной интенсивностью текстуры по графику ODF, по меньшей мере эквивалентной максимальной интенсивности текстуры по графику ODF в прессованном состоянии.

6. Способ по п. 5, в котором объем зерен первого типа в микроструктуре кованого изделия превышает объем зерен первого типа в микроструктуре прессованного профиля, при этом стадию горячей обработки давлением, включающую воздействие теплоты и деформации на прессованный профиль, проводят таким образом, чтобы количество зерен первого типа в кованом изделии не превышало 50 об.%.

7. Способ по п. 5, в котором зерна первого типа кованого изделия имеют среднее отношение размеров в плоскости LT-ST по меньшей мере 3,5:1.

8. Способ по п. 7, в котором зерна первого типа имеют среднее отношение размеров в плоскости L-ST по меньшей мере 5:1.

9. Кованое изделие, полученное способом по п. 5 из алюминиевого сплава 7х55, характеризующееся тем, что оно имеет предел текучести при растяжении в продольном (L) направлении по меньшей мере 72 ksi.

10. Кованое изделие по п. 9, в котором максимальная интенсивность текстуры по графику ODF составляет по меньшей мере 60.

11. Кованое изделие по п. 9, в котором зерна первого типа имеют среднее отношение размеров в плоскости LТ-ST по меньшей мере 5:1.

12. Кованое изделие по п.11, в котором зерна первого типа имеют среднее отношение размеров в плоскости L-ST по меньшей мере 9:1.

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| EP 1522600 A1, 13.04.2005 | |||

| JP 2008240076 A, 09.10.2008 | |||

| US 20050241735 A1, 03.11.2005 | |||

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

Авторы

Даты

2016-04-10—Публикация

2011-02-25—Подача