1. Область техники, к которой относится изобретение

Настоящее изобретение относится к методам и системам, предназначенным для изготовления промышленных изделий из гидравлически отверждаемых смесей, содержащих армирующие нити (например, непрерывные волокна). Более конкретно, настоящее изобретение относится к методам и системам, предназначенным для экструзии гидравлически отверждаемых смесей, осуществляемой с целью придания им требуемой формы изделий, при одновременном размещении армирующих волокон в структурной матрице экструдированных изделий. Состав гидравлически отверждаемых смесей рассчитывается с помощью метода микроструктурной инженерии и обеспечивает такие реологические характеристики, которые способствуют высокой текучести смесей под давлением и немедленному приобретению формоустойчивости после завершения экструзии, даже несмотря на то, что смесь в это время будет находиться в сыром, или неотвержденном, состоянии. Армирующие волокна в составе гидравлически отверждаемой матрицы повышают прочность на растяжение, на изгиб, на разрыв под действием внутреннего давления (в случае труб или других пустотелых изделий), модуль упругости, относительное удлинение и деформацию при разрушении экструдированных изделий.

2. Применяемая технология

Гидравлически отверждаемые материалы, такие как материалы, содержащие гидравлически отверждаемый связующий материал типа гидравлического цемента или гипса (ниже именуются "гидравлически отверждаемыми", "гидравлическими" или "цементными" составами, материалами или смесями), использовались в течение тысячелетий, чтобы возводить, как правило, крупные, объемные сооружения, являющиеся стойкими, прочными и относительно недорогими. Гидравлический цемент является гидравлически отверждаемым связующим материалом, получаемым на базе известняка и глины, а гипс является природным минералом. Ресурсы этих материалов практически неистощимы.

Гидравлически отверждаемые материалы обычно образуются путем смешивания гидравлически отверждаемого связующего материала с целью получения гидравлически отверждаемой смеси, при затвердевании которой образуется, например, бетон. Обычно свежезамешанная гидравлически отверждаемая смесь является практически невязкой суспензией, полутекучей и поддающейся ручному перемешиванию и формообразованию. Благодаря жидкому состоянию смеси, формование гидравлически отверждаемой смеси обычно производится путем заливки смеси в форму (опалубку), уплотнения для устранения больших воздушных пробок и последующего отверждения.

Из-за высокой степени текучести, требуемой для возможности обработки обычных гидравлически отверждаемых смесей, область использования бетона и других гидравлически отверждаемых материалов, в основном, ограничивается созданием изделий простой формы, как правило, являющихся большими, тяжелыми и объемистыми, причем для сохранения формы материала в течение достаточного для затвердевания времени требуется приложение механических сил. Другой аспект традиционных гидравлически отверждаемых смесей или суспензий связан с практическим отсутствием формоустойчивости, из-за чего для придания изделиям окончательной формы смесь заливается в свободный объем, ограниченный поддерживаемыми извне стенками или перегородками. Проблема низкой формоустойчивости усложняется за счет большой продолжительности схватывания и отверждения большинства видов бетона. Для приобретения большинством цементных смесей достаточной прочности, позволяющей удалять опалубку без повреждения изделия, требуется несколько дней, а для предотвращения появления дефектов в структурной матрице необходимо осуществлять влажное отверждение в течение нескольких недель.

Применение гидравлически отверждаемых материалов также ограничивается в связи с прочностными характеристиками бетона, а именно в связи с высоким соотношением прочности на сжатие и прочности на растяжение, которое, как правило, составляет около 10:1. Тем не менее, прочностные ограничения бетона зачастую можно обойти за счет отливки массивных конструкций огромных размеров. Это возможно благодаря чрезвычайно низкой стоимости большинства видов бетона. Прочность таких массивных конструкций на растяжение и изгиб можно увеличить за счет широкого применения больших металлических армирующих прутьев, называемых "арматурой". Аналогично, на "микроскопическом" уровне включение в состав гидравлически отверждаемой структурной матрицы относительно небольших нарезанных или прерывающихся волокон позволяет существенно повысить, например, прочность и относительное удлинение, а также ударную вязкость отвержденных гидравлически отверждаемых изделий. Благодаря тщательному перемешиванию волокон внутри сырой гидравлически отверждаемой смеси создается возможность для хорошей связи волокон с гидравлически отверждаемой матрицей и сведения к минимуму количества структурных дефектов матицы.

Уже предпринимались попытки вводить в цементную структурную матрицу длинные волокна в виде матов, шнуров, проволочного каркаса, пряжи или нитей, но существенного повышения прочности и ударной вязкости изделий достичь не удалось. Одним из таких методов является технология "укладки", по которой соответствующий источник непрерывных волокон (такой как мат или шнур) укладывается в требуемой конфигурации, обычно внутри опалубки или технологической формы, после чего соответствующая гидравлически отверждаемая смесь заливается в опалубку или форму и уплотняется, чтобы обеспечить пропитку и обволакивание непрерывных волокон. Однако из-за невозможности полной консолидации гидравлически отверждаемой смеси внутри промежутков между непрерывными волокнами, особенно в тех случаях, когда непрерывные волокна или нити расположены относительно близко друг к другу, затвердевшая гидравлически отверждаемая конструкция будет обычно иметь структурную матрицу со значительным количеством или объемом нежелательных пустот или дефектов. Во многих случаях полное удаление нежелательных пустот и консолидация гидравлически отверждаемой смеси оказываются невозможными даже за счет приложения давления или виброуплотнения гидравлически отверждаемого материала с наполнителем в виде непрерывных волокон. Обычно неудовлетворительное состояние и низкая прочность цементных смесей, заполняемых непрерывными волокнами по методу укладки, не позволяют использовать то увеличение прочностных характеристик, которое должно было быть обеспечено за счет включения непрерывных волокон в цементный раствор.

В попытке улучшить размещение непрерывных нитей в цементной матрице некоторые исследователи применяли обычные методы навивки нитей, по которым непрерывные нити оборачиваются вокруг ранее отформованной сырой цементной смеси, вращаемой на крепежной оправке, и врезаются в эту смесь. См. F. Strabo et al., "Nye Formgivningsmetoder til Fiberbeton," Byggeteknik Institut, April 1987 (Ф. Страбо и др., "Новый метод формообразования бетона с волоконным наполнителем". Датский технологический институт, апрель 1987 г.). Одним из преимуществ этого метода является возможность укладки в цементный материал различных волокон в самой различной концентрации, а также под различными углами относительно продольной оси труб или цилиндров, на которые наматываются волокна. С помощью обычных методов навивки нитей оказалось возможным осуществить спиральную (винтовую) и перекрестную навивку волокон. Можно ожидать, что изменение концентрации и (или) ориентации непрерывных волокон позволит существенно повлиять на прочность, вязкость и другие требуемые характеристики конечного отвержденного цементного изделия.

Как правило, навивка непрерывных волокон (нитей) используется для повышения прочности пустотелых цилиндров или труб на разрыв под действием внутреннего давления, что позволяет существенно повысить внутреннее давление, которое такие цилиндры или трубы смогут выдерживать без повреждения или разрушения. Влияние намотки нитей на прочность под внутренним давлением повышается в случае намотки нитей с перекрещиванием или нахлестом, при относительно большом значении угла относительно продольной оси цилиндра или трубы и при относительно высокой концентрации в материале, в который они помещаются.

Хотя метод намотки нитей, указанный в работе Страбо и др., существенно повышает качество конечных цементных изделий, этот метод оказался трудоемким и дорогостоящим и явился экономически неэффективным для крупномасштабного изготовления таких цементных материалов с армированием путем навивки волокон. Кроме того, качество поверхности таких цементных материалов с навитыми волокнами, как правило, было неудовлетворительным в силу эффекта прорезания волокнами поверхности и внутреннего объема сырого цементного материала. Для эффективной консолидации цементного материала, в который были врезаны волокна, часто требовалось ручное заглаживание поверхности или другие трудоемкие операции.

Понятно, что ни метод укладки, ни традиционные методы навивки нитей не смогут обеспечить непрерывный технологический процесс формования гидравлически отверждаемых материалов с целью изготовления недорогих изделий массового производства. Некоторые исследователи пытались производить экструзию цементных материалов с целью обеспечения непрерывного изготовления таких цементных изделий, как, например, трубы или стержни. См. патенты Соединенных Штатов Америки N 3857715 на имя Humphrey (Хэмпфри) и N 5588443 на имя Bache et al. (Бэйк и др.). Однако, хотя в этих патентах заявляется, что описываемые в них материалы можно экструдировать с применением традиционных экструдеров и матриц, такие опыты по экструзии проводились только в лаборатории и только в экспериментальных условиях. До настоящего времени не было разработано никаких работоспособных технологических процессов для непрерывной экструзии цементной смеси, за исключением экструзии плоских плит или листов. См., например, патенты Соединенных Штатов Америки N 5047086 на имя Hayakawa et al. (Хаякава и др.), 4613627 на имя Sherman et al. (Шерман и др.) и 4655981 на имя Nielsen et al. (Нильсен и др.). Кроме того, материалы, описываемые в вышеуказанных патентах, не обладают формоустойчивостью и, следовательно, пригодны только для экструзии плоских плит или толстых листов, которые опираются на конвейерную ленту или платформу до тех пор, пока они не затвердеют.

В силу компромисса между удобоукладываемостью (или формуемостью, обеспечивающей возможность экструзии) и формоустойчивостью при горизонтальной экструзии, осуществляемой традиционными методами, толщина стенки цементных материалов в случае изготовления пустотелых предметов (например, труб) должна составлять, как правило, около 25% от сечения полости, тогда как типичные предметы, изготавливаемые методом вертикальной экструзии, могут иметь соотношение толщины стенки к сечению полости, доходящее примерно до 1:16.

Даже после полного отверждения типичные цементные материалы, включая те, что описаны в вышеупомянутых патентах на экструзионные процессы, имеют относительно низкую прочность на растяжение и изгиб в сравнении с другими материалами, такими как бумага, металл или пластмасса. Кроме того, в этих патентах не описываются способы непрерывного армирования экструзионных цементных изделий методом параллельной укладки или навивки волокон. Таким образом, даже эти материалы, поддающиеся экструзии, смогут применяться главным образом только для изготовления крупных, массивных и тяжелых предметов. Поэтому значительным усовершенствованием в данной отрасли техники явилась бы возможность изготовления из гидравлически отверждаемых материалов разнообразных изделий сложной формы или с точными допусками, что, в частности, обусловлено чрезвычайно низкой стоимостью гидравлически отверждаемых материалов в сравнении с большинством других материалов. Еще более значительным достижением в данной отрасли техники явилась бы возможность изготовления гидравлически отверждаемых изделий, армированных непрерывными волокнами, что позволит увеличить их прочность и ударную вязкость, так что такие изделия смогли бы заменить изделия из обычных материалов, таких как пластмасса, металл, древесина или глина, которые в настоящее время применяются для изготовления таких изделий, как, например, трубы, оконные рамы, бруски, молдинги, стержни и т.п.

Из-за усилившегося в последнее время понимания вреда, наносимого окружающей среде за счет массового применения пластмассы, металла и древесины для изготовления огромного количества изделий как длительного пользования, так и разового применения, имеет место насущная необходимость найти пригодные для замены таких изделий экологически безвредные заменяющие материалы. Одним из экологически безвредных заменителей могли бы стать гидравлически отверждаемые материалы. Несмотря на ощутимое давление и давно осознаваемую необходимость, до настоящего времени практически не существовало технологии для экономичного и эффективного производства цементных материалов, которые смогли бы заменить пластмассу, металл или древесину при изготовлении самых разнообразных изделий.

Гидравлически отверждаемые материалы являются экологически безвредными, так как они в основном состоят из заполнителей в виде природных геологических материалов, таких как песок и глина, которые связываются воедино продуктами реакции гидравлически отверждаемого связующего и воды и которые в сущности являются "камнеподобными" со структурной и, в особенности, химической точки зрения. Гидравлически отверждаемые материалы имеют в основном тот же химический и структурный состав, что и земля, в которую отходы таких материалов в конечном счете могут быть захоронены.

Кроме того, пластмассы, металл и древесина намного дороже, чем типичные гидравлически отверждаемые материалы (включая цементные материалы). Поскольку никакая рациональная хозяйственная организация не стала бы игнорировать экономический эффект, который непременно был бы получен в результате замены пластмассовых, металлических или древесных материалов существенно более дешевыми гидравлически отверждаемыми материалами, отсутствие таких изделий можно объяснить лишь явным отсутствием технологии, которая позволила бы выполнить такую замену.

Учитывая вышеизложенное, усовершенствованием современного уровня данной отрасли техники явились бы составы, методы и устройства, которые обеспечили бы возможность одновременной укладки непрерывных волокон во время экструзии гидравлически отверждаемых материалов для изготовления изделий и фасонных профилей, что ранее было невозможным из-за связанных с прочностью и формуемостью ограничений, присущих известным в настоящее время гидравлически отверждаемым составам.

Другим достижением в данной отрасли техники явились бы составы, методы и устройства для экструзии и укладки непрерывных волокон в гидравлически отверждаемые изделия, у которых соотношение прочности на растяжение и прочности на сжатие увеличено по сравнению с традиционными гидравлически отверждаемыми материалами.

Существенным достижением в данной отрасли техники явились бы составы, методы и устройства, которые дали бы возможность осуществлять непрерывную экструзию гидравлически отверждаемой смеси с одновременной укладкой непрерывных волокон так, чтобы экструдированные изделия или профили немедленно приобретали формоустойчивость (т.е. достаточную прочность для сохранения своей формы без внешней поддержки) в сыром состоянии после выхода из экструзионной фильеры.

Другим усовершенствованием в данной отрасли техники явилась бы возможность использования таких составов, методов и устройств для непрерывной укладки в экструдируемую гидравлически отверждаемую смесь длинных волокон, где волокна используются в различной желательной концентрации.

Кроме того, значительным достижением в данной отрасли техники явилась бы возможность укладки в гидравлически отверждаемую смесь непрерывных волокон с разнообразной ориентацией или под различными углами относительно продольной оси экструдируемого изделия.

Другим существенным усовершенствованием в данной отрасли техники явилась бы возможность использования таких составов, методов и устройств для экструзии формоустойчивых труб и цилиндров с существенно увеличенной прочностью на разрыв под действием внешнего или внутреннего давления.

Еще одним значительным достижением в данной отрасли техники явилась бы возможность осуществления с помощью таких составов, методов и устройств эффективной консолидации или уплотнения гидравлически отверждаемой смеси вокруг непрерывно укладываемых волокон и между ними, что позволит свести к минимуму количество и объем внутренних пустот или дефектов и, тем самым, получить застывшую гидравлически отверждаемую структурную матрицу, которая будет обладать в основном однородной структурой и равномерной высокой прочностью.

Другим усовершенствованием в данной отрасли техники явилась бы возможность применения таких составов, методов и устройств для экструзии гидравлически отверждаемых изделий с непрерывно уложенными волокнами, которые имели бы существенно более высокое качество поверхности с существенным сокращением концентрации поверхностных дефектов в сравнении с известными методами изготовления цементных материалов с навитыми волокнами.

Еще одним достижением в данной отрасли техники явилась бы возможность применения таких составов, методов и устройств для получения разнообразных тонкостенных гидравлически отверждаемых изделий, включая изделия с весьма жесткими допусками или точными размерами.

Значительным достижением в данной отрасли техники явились бы составы, методы и устройства, которые можно было бы применять для экструзии гидравлически отверждаемых изделий с непрерывно уложенными волокнами, которые могли бы заменить изделия, изготавливаемые в настоящее время из традиционных материалов, таких как пластмасса, глина, металл или древесина.

Другим достижением в данной отрасли техники явилась бы возможность придания гидравлически отверждаемым составам реологических характеристик и пластичности, аналогичных характеристикам глины, что позволит выполнять экструзию таких составов с применением экструзионных устройств, предназначенных для глины.

С точки зрения практики, существенным достижением явилась бы возможность применения таких составов, методов и устройств для непрерывного изготовления разнообразных гидравлически отверждаемых изделий при такой себестоимости массового производства (т. е. изготовления в больших объемах или количествах), которая сопоставима с себестоимостью изготовления таких изделий из пластмассы, глины, металла или древесины, или даже будет ниже этой себестоимости.

Такие составы, методы и устройства раскрываются здесь и являются предметом настоящей патентной заявки.

Краткое описание изобретения

Настоящее изобретение относится к новым гидравлически отверждаемым составам, методам и устройствам, применяемым для экструзии гидравлически отверждаемых составов с одновременной укладкой непрерывных волокон с целью формования разнообразных изделий. Такие волокна могут укладываться продольно и (или) навиваться под углом к продольной оси. Предпочтительные гидравлически отверждаемые составы могут быть описаны как многокомпонентные многомерные микрокомпозиты с волоконным армированием. За счет тщательно продуманного включения разнообразных материалов (включая гидравлически отверждаемые связующие материалы, неорганические заполнители, реагенты для модификации реологических характеристик и волокна), придающих изделию различные, но синэргетические (т.е. взаимоусиливающие) свойства, можно создать уникальный класс микрокомпозитов, обладающих выдающимися характеристиками прочности, вязкости, экологической нейтральности, технологичности для массового производства и низкой себестоимости.

Такие составы можно применять для экструзии разнообразных фасонных профилей, начиная от самых простых и кончая изделиями с жесткими допусками и тонкими стенками. Благодаря непрерывному характеру обоих технологических процессов - экструзии и укладки волокон - такие изделия можно изготавливать с высокой экономической эффективностью и низкой себестоимостью. Кроме того, гидравлически отверждаемые материалы по настоящему изобретению экологически нейтральны и состоят из материалов, которые практически имеют те же свойства и характеристики, которые присущи земле.

Применяя метод микроструктурной инженерии, гидравлически отверждаемой смеси можно придать требуемые реологические характеристики (включая удобоукладываемость, предел текучести, вязкость и сырую прочность) и окончательную прочность в отвержденном состоянии. Кроме того, смеси можно заранее придать такие характеристики, как высокая плотность упаковки частиц, ударная вязкость, прочность на растяжение и удлинение при разрыве. Более того, за счет укладки волокон, обладающих требуемыми характеристиками прочности и гибкости, с применением практически бесконечного числа сочетаний различных ориентаций и концентраций можно обеспечить непрерывное изготовление армированных изделий с еще более высокими показателями прочности, долговечности, гибкости и ударной вязкости.

Обычная проблема, присущая типичным гидравлически отверждаемым смесям, а именно компромисс между хорошей удобоукладываемостью и высокой сырой прочностью, решается за счет создания гидравлически отверждаемой смеси с относительно высоким пределом текучести и кажущейся низкой вязкостью, проявляющейся под действием высокого давления и напряжений сдвига в процессе экструзии. Благодаря этому настоящее изобретение обеспечивает хорошую удобоукладываемость (т.е. высокую пластичность) во время экструзии с немедленным приобретением формоустойчивости после завершения этого процесса.

Формуемость при экструзии и высокая сырая прочность (т.е. формоустойчивость) гидравлически отверждаемых смесей по настоящему изобретению обеспечиваются за счет сочетания ранее считавшихся несовместимыми методов оптимизации упаковки частиц и создания дефицита воды, что позволяет создать материал с относительно высокой жесткостью и высоким пределом сдвига, но обладающий хорошей удобоукладываемостью под действием высокого давления и высоких напряжений сдвига, характерных для процесса экструзии. За счет выбора заполнителей с различными тщательно отобранными параметрами, такими как диаметры частиц, гранулометрическое распределение частиц ("ГРЧ") и плотность упаковки, создается возможность сокращения промежуточного пространства между частицами, так как пространство между крупными частицами заполняется мелкими частицами, а пространство между этими мелкими частицами, в свою очередь, заполняется еще более мелкими частицами. Таким образом можно достичь плотности упаковки частиц в диапазоне примерно от 65% до столь высокого значения, как примерно 99%. Это означает что в объем сухой гидравлически отверждаемой смеси будет входить примерно от 65% до 99% твердых материалов и всего примерно от 35% до 1% межзеренного пространства, или пустот.

За счет тщательного дозирования воды, добавляемой в гидравлически отверждаемую смесь, можно создать смесь с точно выбранной степенью "дефицитности воды". (Как подробнее описывается ниже, следует понимать, что вода добавляется в гидравлически отверждаемую смесь по двум основным причинам: (1) для химической реакции ("гидратации") с гидравлически отверждаемым связующим и (2) для заполнения пустот между частицами с целью снижения трения между частицами и их смазывания, что необходимо для придания смеси адекватной пластичности и когезии. Если количество воды будет недостаточным, то трение между частицами увеличивается, что приводит к увеличению жесткости материала. В зависимости от концентрации воды или других добавок (таких как дисперсанты, которые могут вводиться для смазывания или обеспечения дисперсии частиц), специалист в данной отрасли может тщательно контролировать реологические характеристики с целью обеспечения требуемого уровня удобоукладываемости (пластичности) под давлением.

Следует понимать, что для заполнения промежуточных пустот в смеси с повышенной плотностью упаковки частиц потребуется намного меньше воды. Следовательно, предпочтительно еще до добавления воды определить количество воды, требуемой для обеспечения требуемого уровня дефицитности воды, причем это количество воды в основном будет зависеть от эффективности упаковки частиц и предполагаемой степени сжатия в процессе экструзии.

Соответствующая полученная гидравлически отверждаемая смесь помещается в экструдер и подвергается воздействию давления. Возникающее сжатие способствует увеличению плотности упаковки за счет прижатия частиц друг к другу, что, в свою очередь, приводит к сокращению объема промежуточных пустот между отдельными частицами смеси. При этом "эффективный" уровень дефицитности воды снижается, что приводит к увеличению количества воды, используемой для смазки частиц (а также для смазки гидравлически отверждаемой смеси во время ее движения через фильеру экструдера), в результате чего гидравлически отверждаемая смесь приобретает повышенную формуемость и способность к течению. Более того, сжатие смеси во время экструзии также приводит к появлению между смесью и матрицей экструдера тонкой пленки воды, которая служит для смазки поверхности раздела между смесью и матрицей. Кроме того, матрицу экструдера можно нагреть, чтобы создать эффект "паровой подушки" или барьера между подвергаемой экструзии гидравлически отверждаемой смесью и матрицей экструдера, что снижает трение и облегчает экструзию. После этого образовавшиеся внутренние капилляры, или мениски, возникающие при сжатии смеси, создают внутренние силы сцепления, обеспечивающие повышение формоустойчивости смеси после экструзии.

Высокий уровень формуемости и текучести смеси, находящейся под давлением, позволяет производить экструзию смеси через фильеру для придания смеси требуемой формы изделия или фасонного профиля. Обеспечение возможности экструзии гидравлически отверждаемой смеси и высокой формоустойчивости производится одним из двух способов. Во-первых, поскольку поведение большинства гидравлически отверждаемых смесей по настоящему изобретению примерно соответствует поведению жидкости Бингэма, или псевдопластичного тела, вязкость смеси будет снижаться после превышения критического напряжения сдвига, приложенного в виде давления. Другими словами, гидравлически отверждаемые смеси по настоящему изобретению обычно испытывают "разжижение при сдвиге" по мере возрастания давления (и следовательно, напряжений сдвига), например, в экструдере, рассчитанном на высокое давление. Таким образом, за счет приложения высокого давления (и создания соответствующего напряжения сдвига) можно обеспечить экструзию большинства гидравлически отверждаемых смесей по настоящему изобретению.

Вместо приложения высокого давления или в дополнение к этому, может также оказаться предпочтительным разработать такой состав гидравлически отверждаемой смеси, который обеспечит минимальное возможное соотношение вязкости к пределу текучести. По мере снижения вязкости уменьшается величина напряжения сверх предела текучести материала, необходимая для обеспечения течения смеси. Эта стратегия особенно полезна в тех случаях, когда экструзию желательно проводить при сниженном давлении.

По завершении экструзии смесь более не подвергается воздействию сил сжатия и сдвига, действующих в экструдере, в результате чего смесь приобретает повышенную жесткость, вязкость, когезию, формоустойчивость и сырую прочность. Величина сырой прочности, обеспечиваемой с помощью составов, методов и устройств по настоящему изобретению, намного превышает прочность, достигаемую при применении известных цементных составов, методов и устройств.

Кроме гидравлически отверждаемого связующего, воды и наполнителей, гидравлически отверждаемые составы по настоящему изобретению также могут включать другие компоненты, такие как реагенты для модификации реологических характеристик, дисперсанты и короткие волокна. Реагенты для модификации реологических характеристик могут добавляться для повышения предела текучести, силы сцепления (когезии) и пластичности гидравлически отверждаемой смеси, тогда как дисперсанты могут добавляться для сохранения свойств текучести смеси при сокращении концентрации воды. Волокна обычно добавляются для повышения ударной вязкости конечного отвержденного изделия, а также его прочности на растяжение, изгиб и иногда даже на сжатие.

Более конкретно, реагенты для модификации реологических характеристик повышают "псевдопластичность" в смысле сохранения формы смеси после прессования или экструзии. К числу пригодных реагентов для модификации реологических характеристик относятся различные материалы на основе целлюлозы, крахмала и белка, которые могут быть ионными и неионными и которые действуют посредством желатинирования (загущения) воды и связывания отдельных частиц гидравлически отверждаемого связующего и других частиц в составе гидравлически отверждаемой смеси. За счет повышения "псевдопластичности" консистенции гидравлически отверждаемой смеси, реагент для модификации реологических характеристик также способствует экструзии изделий с высокой формоустойчивостью. (Можно также добавлять полугидрат гипса, который способствует повышению формоустойчивости посредством быстрой реакции с водой, что способствует быстрому сокращению объема капиллярной воды, присутствующей в гидравлически отверждаемой смеси. Таким образом, в некоторых случаях полугидрат гипса может выполнять роль реагента для модификации реологических характеристик).

Дисперсанты, напротив, снижают вязкость и предел текучести смеси за счет дисперсии отдельных частиц гидравлически отверждаемого связующего. Это позволяет сократить концентрацию воды при сохранении достаточной удобоукладываемости, что дает возможность повысить степень дефицитности воды. К числу пригодных дисперсантов относятся любые материалы, которые могут адсорбироваться поверхностью частиц гидравлически отверждаемого связующего и обеспечивают дисперсию частиц, что обычно осуществляется за счет создания отрицательного электрического заряда на поверхности частиц или в прилегающем двойном коллоидном слое. Такие наполнители, как каолин, слюда, карбонат кальция или бентонит также в существенной степени диспергируются при применении дисперсанта.

Однако в тех случаях, когда одновременно применяют дисперсант и реагент для модификации реологических характеристик, обычно предпочтительно сначала вводить дисперсант, а уже затем реагент для модификации реологических характеристик, что позволит обеспечить благоприятное воздействие обоих компонентов. В противном случае, если реагент для модификации реологических характеристик будет адсорбирован частицами связующего, он образует на поверхности защитный коллоидальный слой, препятствующий адсорбции дисперсанта частицами, что снизит дисперсионный эффект дисперсанта внутри гидравлически отверждаемой смеси.

Кроме добавления заполнителей с различными диаметрами, формами, размерами и характеристиками (т.е. удельным весом, насыпной плотностью и морфологией), может оказаться желательным добавление заполнителей с различными прочностными и теплоизоляционными свойствами. Таким способом можно обеспечить оптимизацию гидравлически отверждаемой смеси как с точки зрения требуемой реологии, или характеристик текучести, используемых в процессе экструзии, так и с точки зрения окончательных характеристик отвержденного материала.

И наконец, основной признак новизны настоящего изобретения заключается в создании возможности введения нитей, или непрерывных волокон, в структурную матрицу экструдируемого изделия, что осуществляется в процессе экструзии. Введение непрерывных волокон в процессе экструзии связано с укладкой волокон в смесь, которая обволакивает волокна и затягивает их в гидравлически отверждаемую смесь в направлении, в котором осуществляется выдавливание, т.е. экструзия смеси. В результате приложения к смеси внутреннего давления, возникающего в процессе экструзии, смесь консолидируется или уплотняется, что сводит к минимуму объем внутренних пустот или дефектов внутри смеси и максимизирует площадь контакта между волокнами и гидравлически отверждаемой смесью. Увеличение площади контакта между волокнами и матрицей позволяет более надежно закрепить волокна внутри гидравлически отверждаемой структурной матрицы.

Различные варианты реализации устройства для непрерывной укладки волокон в экструдируемую гидравлически отверждаемую смесь позволяют размещать волокна в различной конфигурации или ориентации. В число таких конфигураций входят параллельная укладка, спиральная укладка, перекрестная укладка или их сочетание. При "параллельной конфигурации" волокна укладываются примерно параллельно продольной оси или направлению экструзии гидравлически отверждаемого изделия. В отличие от этого, при "спиральной конфигурации" и "перекрестной конфигурации" (которая является разновидностью спиральной конфигурации) укладка волокон производится под углом α к продольной оси, составляющим обычно от 5o (минимально) до 90o (максимально). Этот угол может именоваться ниже "углом смещения", "углом навивки" или "углом спирали". (В зависимости от направления вращения устройства для укладки волокон, т.е. по часовой стрелке или против часовой стрелки, угол α может быть положительным или отрицательным, но его абсолютная величина не будет превышать 90o, так как угол 91o эквивалентен углу - 89o).

Меняя концентрацию и (или) угол ориентации волокон, укладываемых в экструдируемые гидравлически отверждаемые изделия по настоящему изобретению, можно обеспечить получение разнообразных характеристик прочности, относительного удлинения и ударной вязкости. Волокна, укладываемые под небольшим углом навивки, как правило, определяют эллиптическое сечение изделий в виде трубы или цилиндра, в которые они укладываются. По мере увеличения угла навивки до 90o эксцентриситет эллипса, образуемого навиваемыми волокнами, снижается. Когда угол навивки составит 90o, поперечное сечение изделия, определяемое волокнами, примет форму окружности. Если предположить, что экструдируемое изделие представляет собой трубу, цилиндр или иное изделие с примерно круговым сечением, то такое изделие будет иметь радиус, примерно перпендикулярный продольной оси. С целью определения направления и величины прочностных характеристик, придаваемых волокнами, целесообразно определить прочностные характеристики, придаваемые волокнами, с помощью векторов, характеризующих прочность в радиальном и осевом направлениях, соответственно. Если угол смещения волокон превышает 0o, но не достигает 90o, то волокна будут обеспечивать как осевой, так и радиальный векторный компонент. Можно ожидать, что при угле навивки волокон, не превышающем 45o, вектор осевой прочности, как правило, будет превышать вектор радиальной прочности. Аналогично можно ожидать, что при угле навивки волокон, превышающем 45o, вектор радиальной прочности, как правило, будет превышать вектор осевой прочности.

Как правило, волокна, ориентированные большей частью в продольном направлении и обеспечивающие больший осевой вектор прочности, будут повышать разрывную прочность гидравлически отверждаемого изделия в осевом, т.е. продольном направлении. И наоборот, волокна с большим углом смещения относительно продольной оси, т.е. волокна, обеспечивающие больший радиальный вектор прочности, будут повышать разрывную прочность гидравлически отверждаемого изделия по окружности (в случае труб или иных пустотелых конструкций этот показатель именуется прочностью на раздавливание (смятие) или разрыв под действием внутреннего давления). Для придания прочности в обоих направления можно применять сочетание волокон с большими и малыми углами смещения.

Устройство оснащено средствами для непрерывной укладки волокон в экструдируемую гидравлически отверждаемую смесь, непосредственно сообщающимися с камерой укладки волокон, которая представляет собой внутреннюю камеру экструдера. Устройство также оснащено средствами для хранения и непрерывной подачи волокон к, по меньшей мере, одному из средств укладки.

Средства укладки помещают волокна на поверхность или под поверхностью гидравлически отверждаемой структурной матрицы, после чего гидравлически отверждаемая смесь увлекает за собой волокна по мере движения смеси. Средства укладки могут представлять собой ротационное устройство, вращающееся по часовой стрелке или против часовой стрелки вокруг камеры укладки волокон с помощью механизма для вращения средств укладки, чтобы обеспечить спиральную навивку волокон внутри изделия вдоль той же оси, по которой осуществляется экструзия. Средства укладки также могут представлять собой стационарное устройство, сохраняющее неподвижное положение и укладывающее волокна параллельно оси. Применение, как минимум, двух средств укладки при различной скорости или ориентации позволит получить изделие, снабженное волокнами, которые уложены с различными углами смещения относительно продольной оси.

Любые средства укладки включают механизм подачи, как минимум, одного волокна в средства укладки, нитеводное устройство для проводки поступившего волокна через средство укладки и устройство для ввода волокна в камеру для укладки волокон. Устройство ввода может иметь любую форму, обеспечивающую размещение волокон на поверхности или под поверхностью гидравлически отверждаемой структурной матрицы, и может иметь различные формы поперечного сечения. Примером устройства ввода может служить пустотелая игла, либо устройство с заостренным или совкообразным наконечником, выступающим из нитеводного устройства в камеру для укладки волокон.

Средства для хранения и непрерывной подачи волокон, как минимум, в одно из средств укладки включают диспенсер волокон, такой как шпулька. Кроме того, средства для хранения и непрерывной подачи волокон, как минимум, в одно из средств укладки включают по меньшей мере один кольцевой питатель, служащий опорой для, как минимум, одного диспенсера (раздатчика) волокон. Средства для хранения и непрерывной подачи волокон могут вращаться вместе с ротационными средствами укладки, либо сохранять неподвижное положение при применении стационарных средств укладки. Диспенсер волокон также может быть снабжен натяжными устройствами, обеспечивающими натяжение волокон.

Глубину укладки волокон внутри гидравлически отверждаемой структурной матрицы можно менять за счет изменения положения средств для укладки. Глубину укладки также можно менять за счет селективной регулировки натяжения волокон, обеспечиваемой с помощью натяжных устройств. Как правило, увеличение натяжения приводит к заглублению волокон. Кроме того, давление экструзии и реологические характеристики смеси также в некоторой степени влияют на характер укладки волокон.

Угол навивки волокон α зависит как от поступательной скорости экструзии ("Vc"), так и от окружной скорости ("Vr") средств укладки. Фактически, тангенс угла α пропорционален отношению окружной скорости к поступательной скорости экструзии (Vr/Vc). Следовательно, при прочих равных условиях, чем выше будет скорость экструзии, тем меньшим будет угол навивки волокон. И наоборот, чем выше будет окружная скорость средств укладки, тем больше будет угол навивки волокон.

Концентрация волокон внутри гидравлически отверждаемой матрицы экструдированного изделия прямо пропорциональна как количеству волокон, так и их среднему углу навивки α. При увеличении количества волокон и угла их навивки α концентрация волокон возрастает. Чем больше концентрация, тем меньше места остается между отдельными витками волокон. Это позволяет обеспечить более значительное и равномерное влияние волокон на гидравлически отверждаемую матрицу экструдируемого изделия. Как правило, волокна малого диаметра, которые более плотно прилегают друг к другу, обеспечивают придание более равномерных характеристик, например, прочности, гибкости и ударной вязкости, чем в случае волокон большого диаметра.

И наконец, в зависимости от своего химического состава сами волокна могут обладать существенно меняющимися характеристиками прочности на растяжение и срез, а также гибкости и относительного удлинения. Эти характеристики также зависят от диаметра волокон, а также от того, состоят ли они из отдельных нитей, либо из групп переплетенных или иным образом соединенных нитей, образующих единое волокно.

Применяя вышеописанные составы, методы и устройства, можно выполнять экструзию разнообразных изделий различной формы, снабженных непрерывными волокнами, распределенными внутри гидравлически отверждаемой матрицы изделия. К таким экструдированным изделиям, как правило, могут относиться квадратные, прямоугольные, цилиндрические или эллиптические стержни или балки, плиты, двутавровые балки, бруски сечением два на четыре дюйма, простые многоячеистые конструкции, трубы, полые цилиндры или иные пустотелые конструкции, оконные рамы, кирпичи или кровельные плитки. Такие изделия обладают улучшенными характеристиками за счет укладки непрерывных волокон внутри существенно консолидированной и уплотненной гидравлически отверждаемой смеси, при обеспечении жестких допусков, если это требуется.

Характеристики таких изделий не уступают характеристикам изделий, изготовленных из других материалов, таких как пластмасса, древесина, глина или металл, или даже превосходят характеристики этих материалов. Однако преимуществом гидравлически отверждаемых материалов является тот факт, что они обычно гораздо дешевле, чем упомянутые другие материалы. Кроме того, гидравлически отверждаемые изделия, изготовленные в соответствии с настоящим изобретением, как правило, имеют повышенную экологическую нейтральность в сравнении с традиционными материалами, которые ныне применяются в промышленности.

Таким образом согласно аспектам настоящего изобретения, раскрывается способ изготовления промышленного изделия из водоотверждаемого материала, включающий смешивание вместе гидравлически отверждаемого связующего вещества, материала- заполнителя, вещества, меняющего реологические характеристики, и воды в относительных концентрациях для получения гидравлически отверждаемой смеси, обладающей текучестью при экструзии под давлением через фильеру и немедленно приобретающей устойчивость после выхода из фильеры, экструзию гидравлически отверждаемой смеси под давлением через фильеру с одновременной непрерывной укладкой волокон в указанную смесь и отверждение экструдированной гидравлически отверждаемой смеси с образованием гидравлически отверждаемой матрицы для промышленного изделия, причем при укладке волокон в гидравлически отверждаемую смесь осуществляют непрерывную и одновременную навивку с помощью средства укладки как минимум одного волокна для получения изделия, содержащего, по меньшей мере, одно навитое волокно, причем используют средство укладки, выполненное с возможностью непосредственного ввода и одновременной навивки одного или ряда волокон в гидравлически отверждаемую смесь с различной глубиной, углом навивки и концентрацией волокон внутри изделия;

способ изготовления промышленного изделия из водоотверждаемого материала, включающий смешивание вместе гидравлически отверждаемого связующего вещества, материала-заполнителя и воды в относительных концентрациях для получения гидравлически отверждаемой смеси, обладающей текучестью при экструзии под давлением через фильеру и немедленно приобретающей формоустойчивость после выхода из фильеры, экструзию гидравлически отверждаемой смеси под давлением через фильеру, имеющую продольную ось и внутреннюю часть, через которую смесь проходит во время экструзии с образованием экструдированного изделия, непрерывную укладку волокон в указанную смесь, когда она подвергается экструзии через фильеру, и отверждение экструдированной гидравлически отверждаемой смеси с образованием гидравлически отверждаемой матрицы для промышленного изделия, причем при укладке волокон в гидравлически отверждаемую смесь осуществляют непрерывную и одновременную навивку с помощью средства укладки, по меньшей мере, одного волокна для получения изделия, включающего, как минимум, одно волокно, имеющее угол навивки, как минимум 5o относительно продольной оси, при этом используют средство укладки, выполненное с возможностью непосредственного ввода и одновременной навивки, по меньшей мере, одного волокна, навиваемого во время ввода с различным углом навивки, как минимум, примерно 5o относительно продольной оси, с различной глубиной и концентрацией волокон внутри гидравлически отверждаемой смеси;

способ изготовления промышленного изделия из водоотверждаемого материала, включающий смешивание вместе гидравлически отверждаемого связующего вещества, материала-заполнителя, вещества, меняющего реологические характеристики, и воды в относительных концентрациях для получения гидравлически отверждаемой смеси, обладающей текучестью при экструзии под давлением через фильеру и немедленно приобретающей формоустойчивость после выхода из фильеры, экструзию гидравлически отверждаемой смеси под давлением через фильеру, имеющую продольную ось и внутреннюю часть, через которую смесь проходит во время экструзии с образованием экструдированного изделия, непрерывную укладку волокон в указанную смесь, когда она подвергается экструзии через фильеру, и отверждение экструдированной гидравлически отверждаемой смеси с образованием гидравлически отверждаемой матрицы для промышленного изделия, причем при укладке волокон в гидравлически отверждаемую смесь осуществляют непрерывную и одновременную навивку с помощью средства укладки, по меньшей мере, одного волокна для получения изделия, включающего как минимум одно волокно, и угол навивки, как минимум, 5o относительно продольной оси, при этом используют средство укладки, выполненное с возможностью непосредственного ввода и одновременной навивки, по меньшей мере, одного волокна, навиваемого во время ввода с различным углом навивки, как минимум, примерно 5o относительно продольной оси, с различной глубиной и концентрацией волокон внутри гидравлически отверждаемой смеси;

экструдированное промышленное изделие, содержащее застывшую гидравлически отверждаемую матрицу, образованную из гидравлически отверждаемой смеси, включающей гидравлически отверждаемое связующее вещество, как минимум, один материал-заполнитель и воду и немедленно приобретающей формоустойчивость после выхода из фильеры, и, как минимум, два волокна, включенные в гидравлически отверждаемую матрицу и выполненные непрерывными и достаточно гибкими с возможностью укладывания их в гидравлически отверждаемую смесь, когда она подвергается экструзии под давлением через фильеру, причем, как минимум, два непрерывных гибких волокна уложены в гидравлически отверждаемую смесь в перекрестной ориентации относительно продольной оси изделия;

экструдированное промышленное изделие, содержащее экструдированную гидравлически отверждаемую до застывшего состояния смесь, включающую в себя продукты смешивания гидравлически отверждаемого связующего вещества, материала- заполнителя, вещества, меняющего реологические характеристики, и воды, причем изделие имеет продольную ось и, как минимум, два непрерывных гибких волокна, введенных при экструзии гидравлически отверждаемой смеси под давлением через фильеру, причем, по меньшей мере, два непрерывных гибких волокна навиты под углом, как минимум, 5o относительно продольной оси, и, по меньшей мере, два непрерывных гибких волокна расположены перекрестно;

экструдируемое промышленное изделие, содержащее экструдированную гидравлически отверждаемую до застывшего состояния смесь, включающую в себя продукты смешивания гидравлически отверждаемого связующего вещества, материала-заполнителя, вещества, меняющего реологические характеристики, и воды, причем изделие содержит, по меньшей мере, два гибких волокна, уложенных при экструзии смеси под давлением через фильеру, причем изделие имеет полую сердцевину, а, по меньшей мере, два гибких волокна имеют перекрестную ориентацию и образуют угол, как минимум, 10o.

Краткое описание чертежей

Для изложения способов обеспечения вышеописанных и других преимуществ изобретения ниже приводится более подробное описание изобретения.

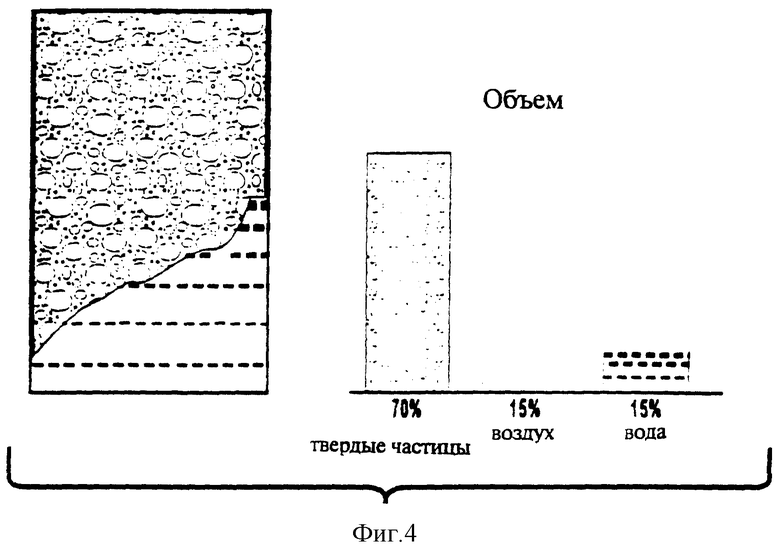

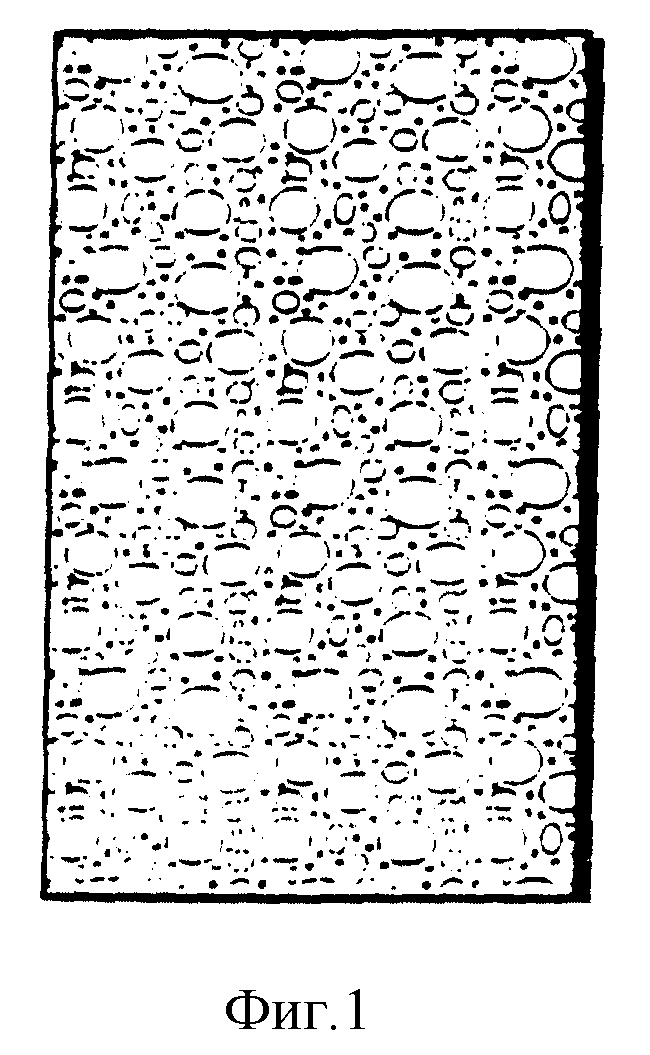

На фиг. 1 в сильно увеличенном виде спереди показано сечение гидравлически отверждаемой смеси, заполненной частицами с относительной высокой естественной плотностью упаковки, составляющей 70%.

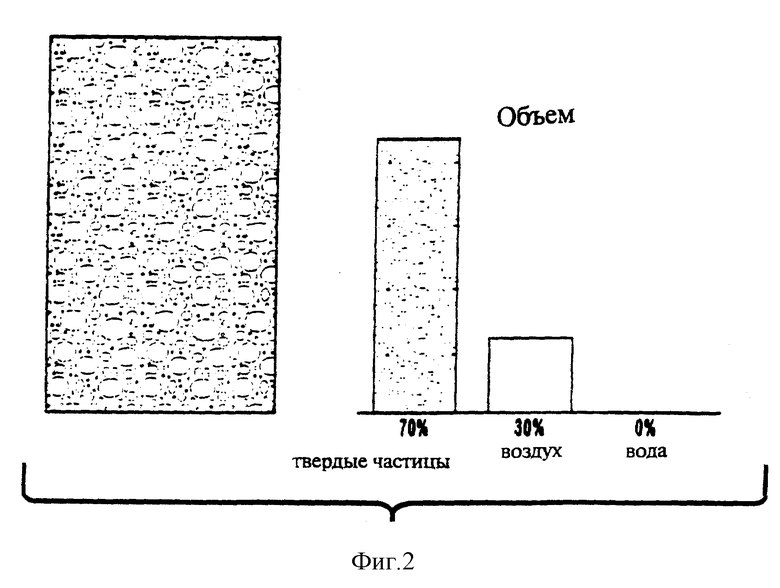

На фиг. 2 в сильно увеличенном виде спереди показано сечение смеси по фиг. 1, а также приводится соответствующий график, на котором показаны численные значения объема, занимаемого частицами, и объема промежуточных пустот между частицами.

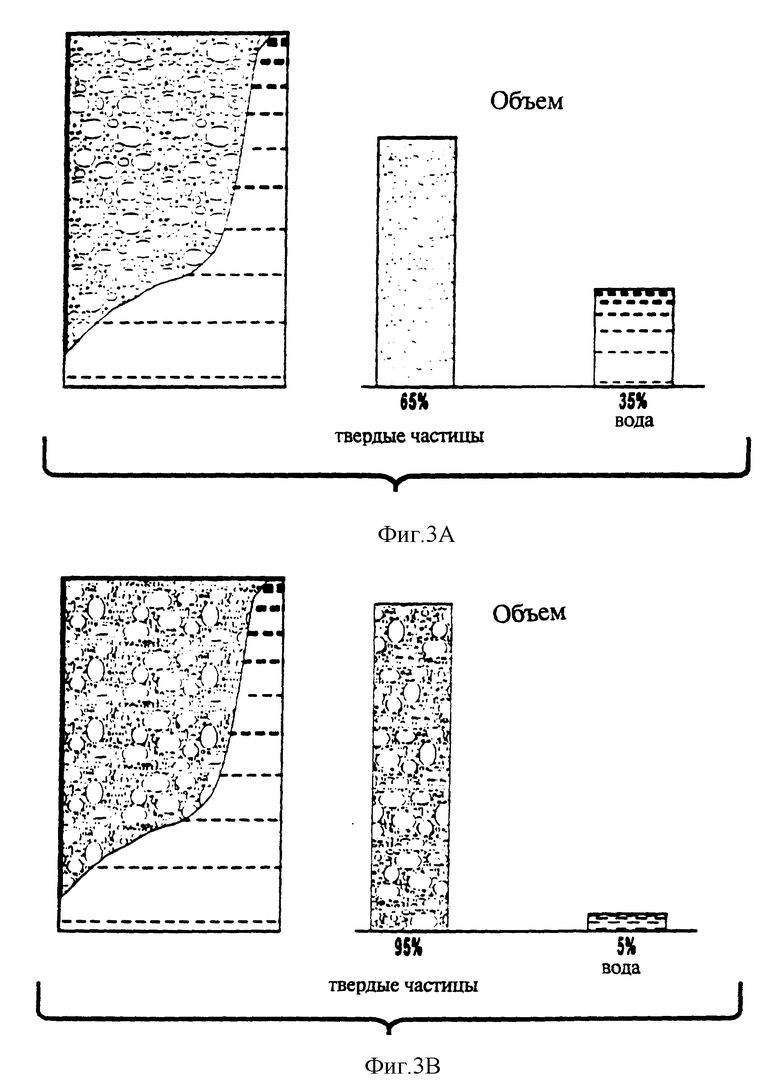

На фиг. 3 в сильно увеличенном виде спереди показано сечение смеси по фиг. 1, в которую добавлена вода в объеме, равном объему промежуточных пустот, а также приводится соответствующий график, на котором показаны численные значения объема, занимаемого частицами, и объема, занимаемого водой между частицами.

На фиг. 4 в сильно увеличенном виде спереди показано сечение смеси по фиг. 1, в которую добавлена вода в объеме меньше объема промежуточных пустот, чтобы образовать смесь с дефицитом воды; а также приводится соответствующий график, на котором показаны численные значения объема, занимаемого частицами, объема, занимаемого водой между частицами, и объема остающихся промежуточных пустот между частицами.

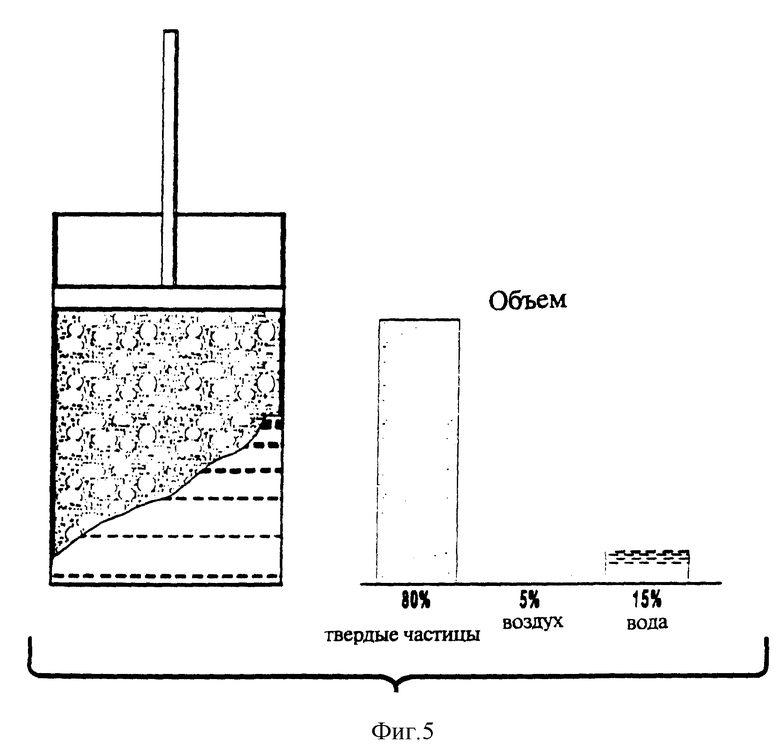

На фиг. 5 в сильно увеличенном виде спереди показано сечение смеси по фиг. 4, к которой приложено сжимающее усилие (например, давление), достаточное для уплотнения частиц; а также приводится соответствующий график, на котором показаны численные значения объема, занимаемого частицами, объема, занимаемого водой между частицами, и сократившегося объема остающихся промежуточных пустот между частицами.

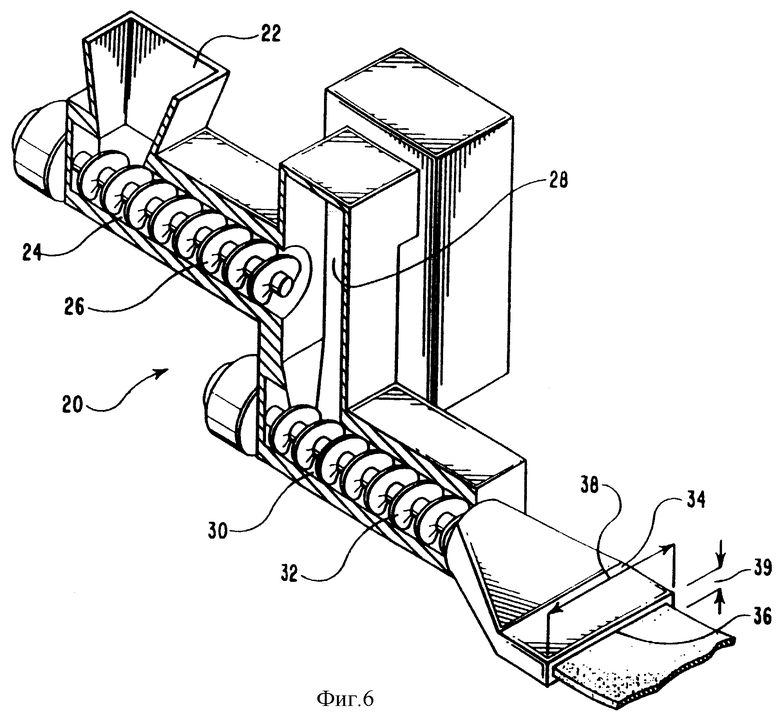

На фиг. 6 показано поперечное сечение шнекового экструдера.

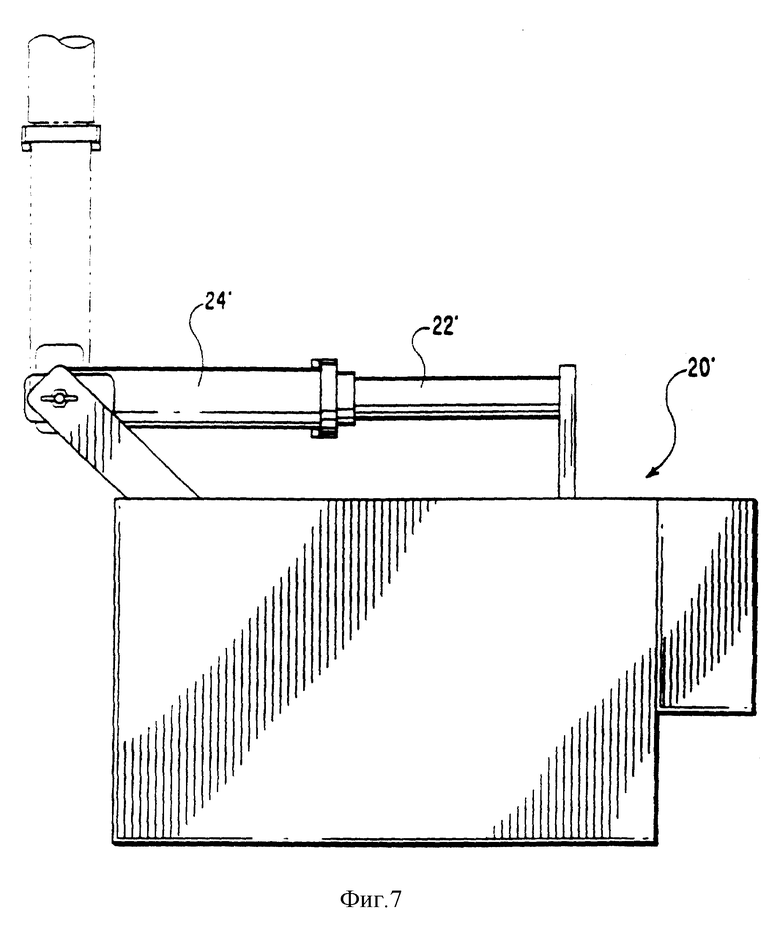

На фиг. 7 показано поперечное сечение поршневого экструдера.

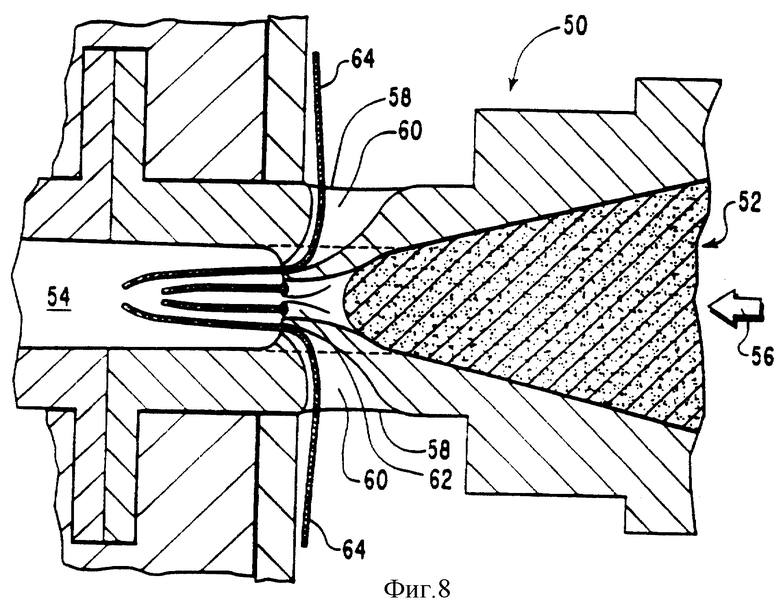

На фиг. 8 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, что экструзия смеси происходит в направлении волокон.

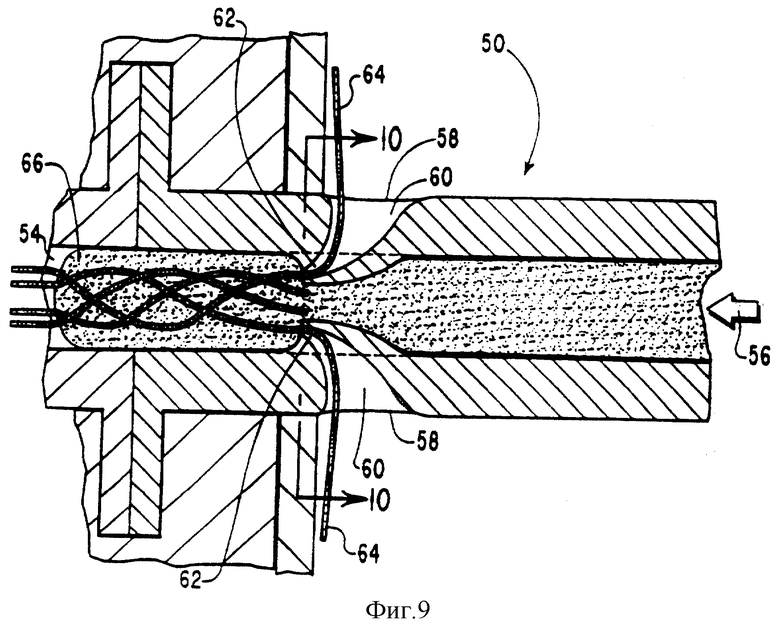

На фиг. 9 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, что смесь обволакивает волокна, укладываемые в спиральной конфигурации по мере формования стержня.

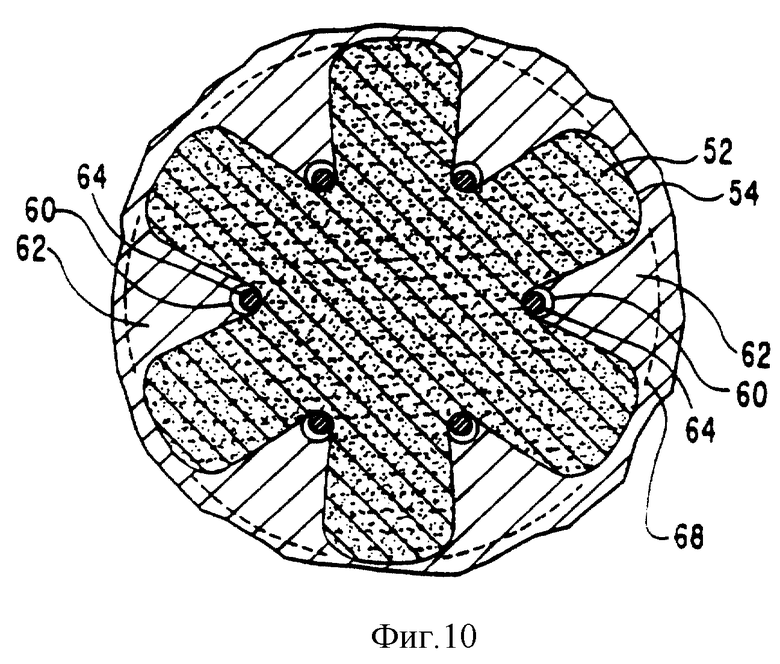

На фиг. 10 показан разрез по поперечной оси (по линии 10) устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как укладка волокон осуществляется с помощью средств укладки с совкообразным концом.

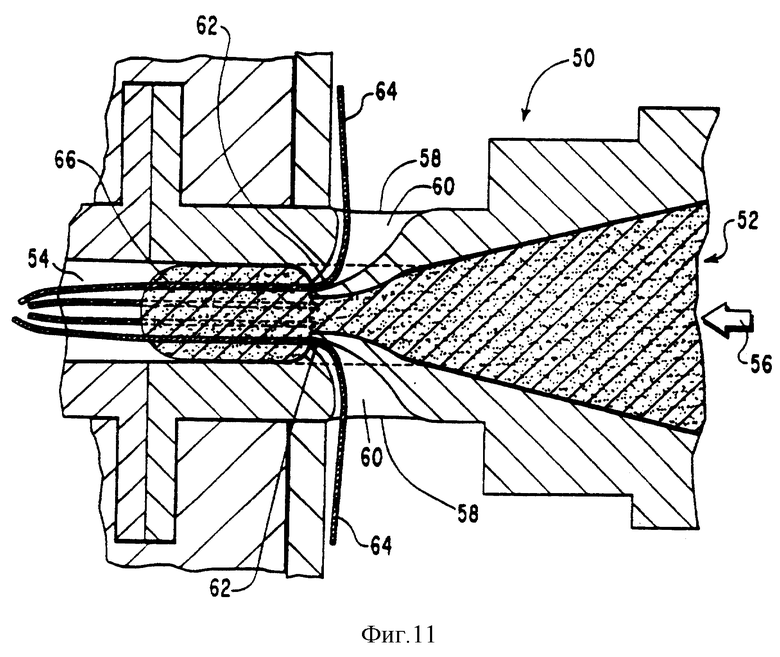

На фиг. 11 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как смесь обволакивает волокна, уложенные в параллельной конфигурации с помощью средств укладки с совкообразным концом.

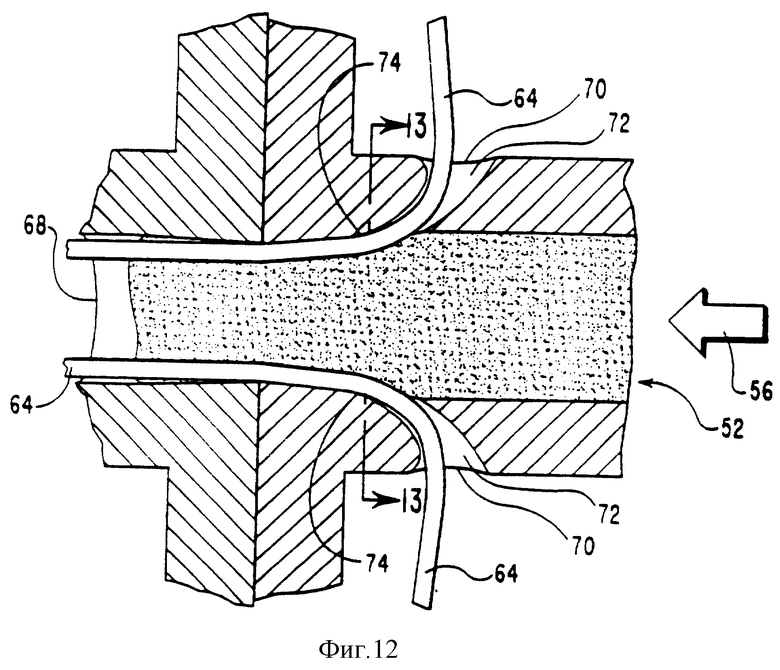

На фиг. 12 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как смесь обволакивает волокна, уложенные в параллельной конфигурации с помощью средств укладки с заостренным концом.

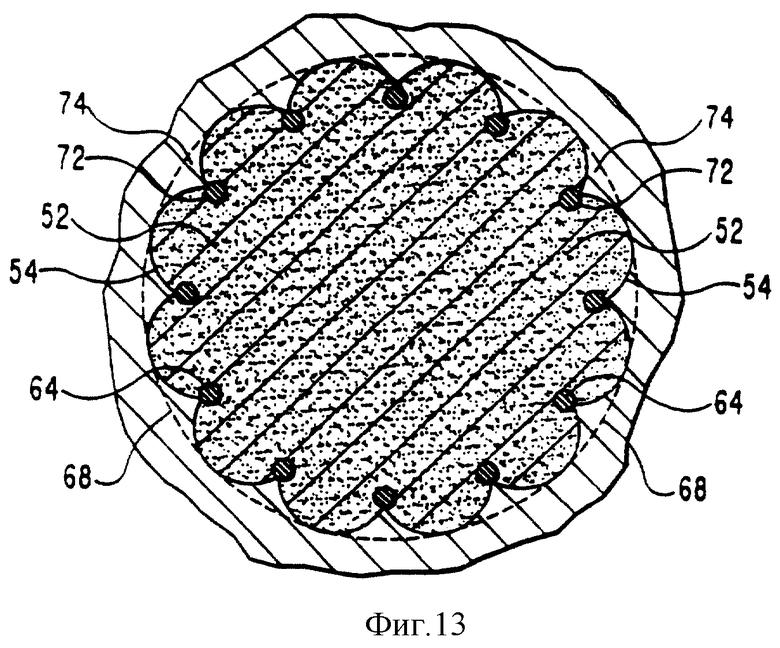

На фиг. 13 показан разрез по поперечной оси (по линии 13) устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как укладка волокон осуществляется с помощью средств укладки с заостренным концом.

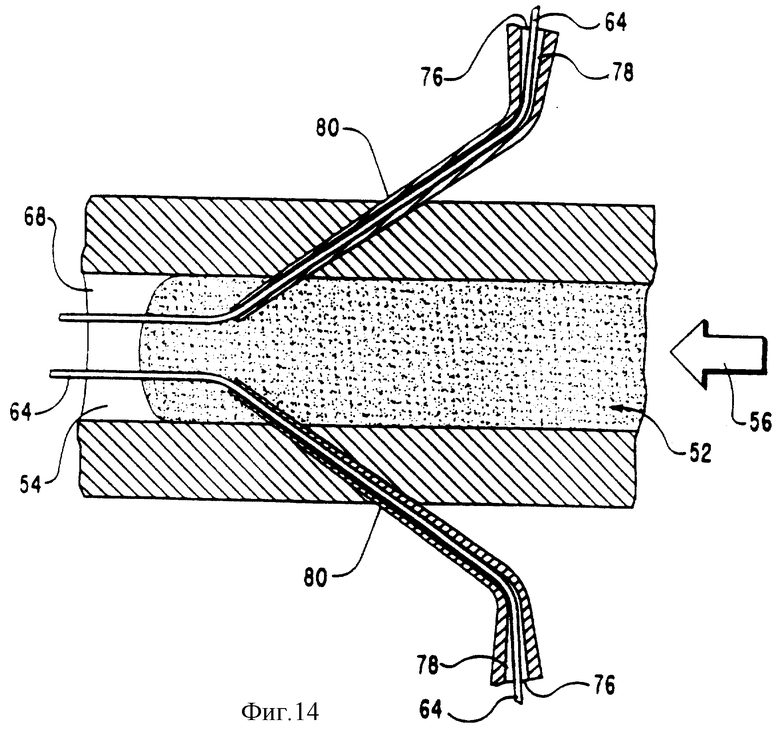

На фиг. 14 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как смесь обволакивает волокна, уложенные в параллельной конфигурации с помощью средств укладки с полой иглой.

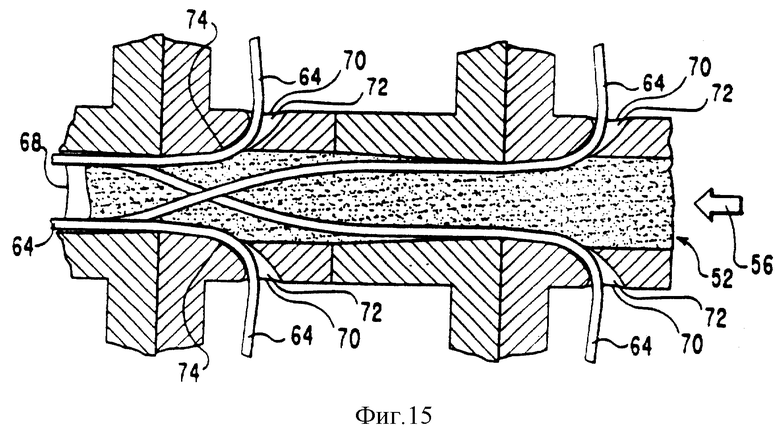

На фиг. 15 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как осуществляется перекрестная укладка волокон с помощью двух комплектов ротационных средств укладки.

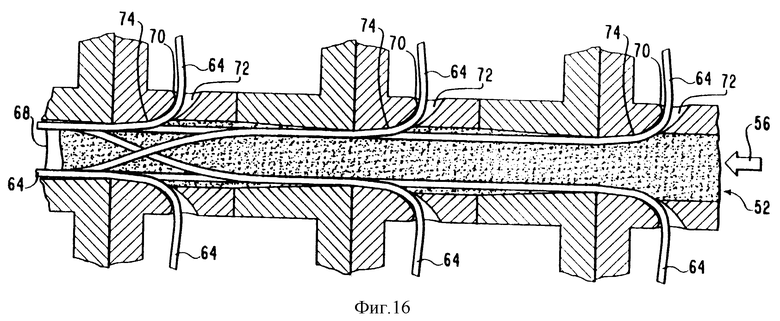

На фиг. 16 показано поперечное сечение по оси устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси, где видно, как осуществляется параллельная укладка волокон с помощью комплекта стационарных средств укладки и перекрестная укладка волокон с помощью двух комплектов ротационных средств укладки.

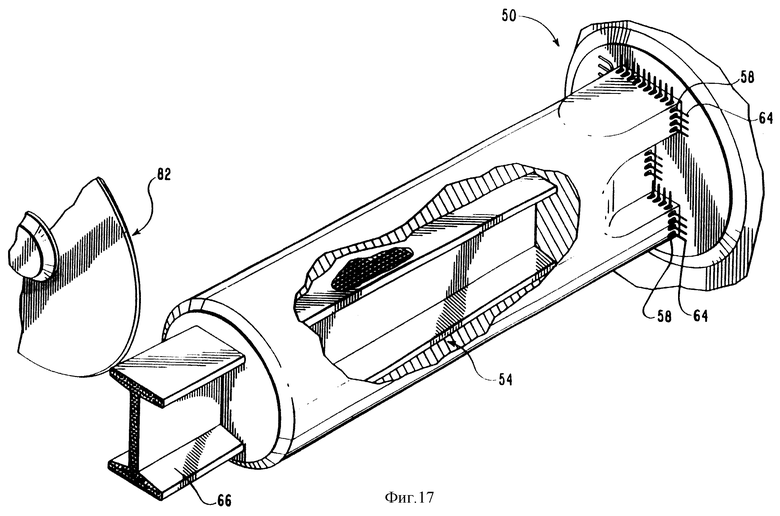

На фиг. 17 показан общий вид устройства с вырезом для показа камеры для укладки волокон, имеющей форму двутавра, где видно, как осуществляется формовка гидравлически отверждаемого двутавра с параллельно уложенными по его длине волокнами.

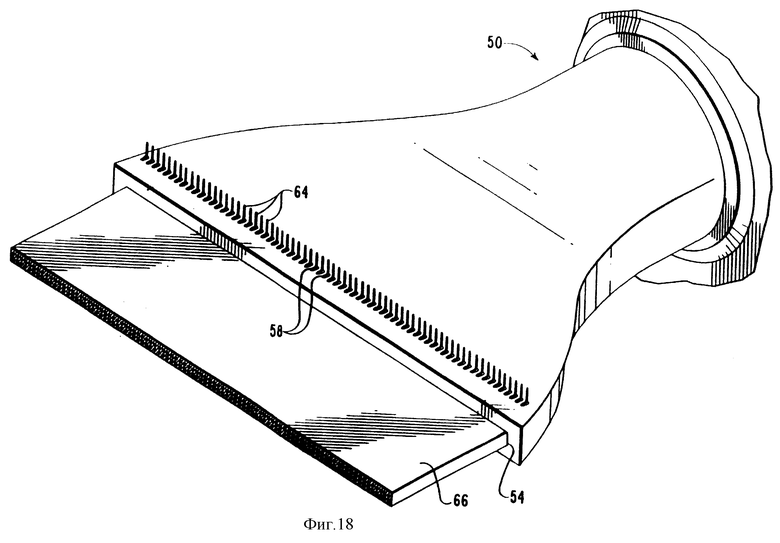

На фиг. 18 показан общий вид устройств для формовки гидравлически отверждаемого листа с волокнами, уложенными параллельно длине листа.

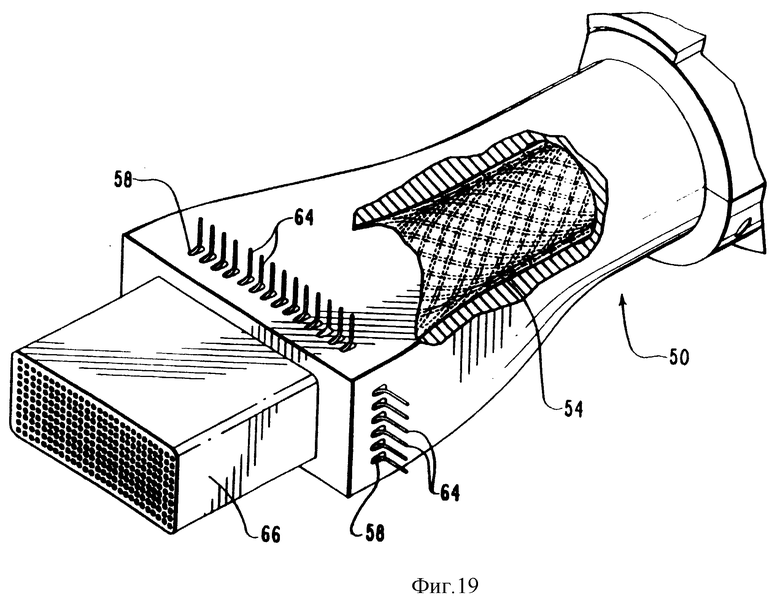

На фиг. 19 показан общий вид устройства с вырезом для показа камеры для укладки волокон, имеющей круглое сечение по длине и прямоугольное сечение на выходном конце, где видно, как осуществляется формовка гидравлически отверждаемого изделия прямоугольного сечения с волокнами, укладываемыми в спиральной конфигурации вдоль продольной оси изделия, и волокнами, укладываемыми в параллельной конфигурации в углах и по периметру изделия.

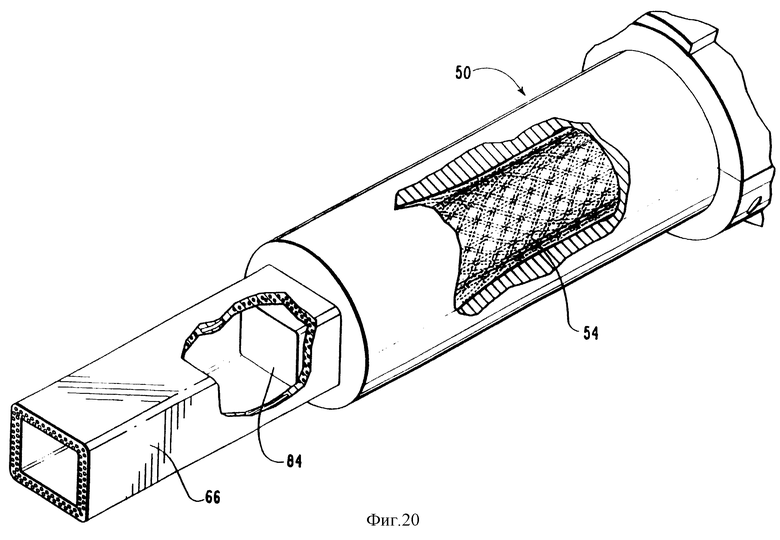

На фиг. 20 показан общий вид устройства с вырезом для показа камеры для укладки волокон, имеющей круглое сечение, постепенно по направлению к концу камеры переходящее в прямоугольное сечение на выходном конце, а также размещенной в камере укладки оправки, имеющей аналогичное сечение, изменяющееся от круглого к прямоугольному, где видно, как осуществляется формовка трубного гидравлически отверждаемого изделия пустотелого прямоугольного сечения с волокнами, укладываемыми в спиральной и параллельной конфигурации относительно продольной оси изделия.

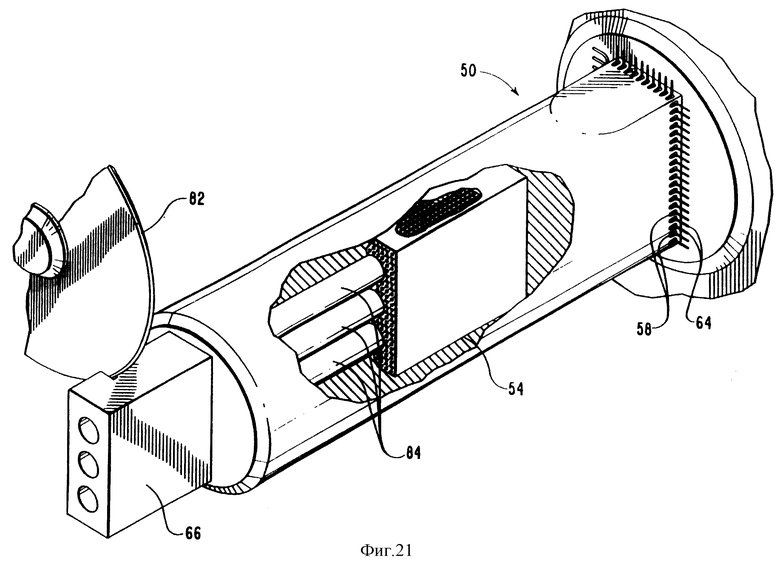

На фиг. 21 показан общий вид устройства с вырезом для показа камеры для укладки волокон, снабженной несколькими оправками, где видно, как осуществляется формовка гидравлически отверждаемого кирпича с волокнами, укладываемыми в параллельной конфигурации вдоль длины кирпича.

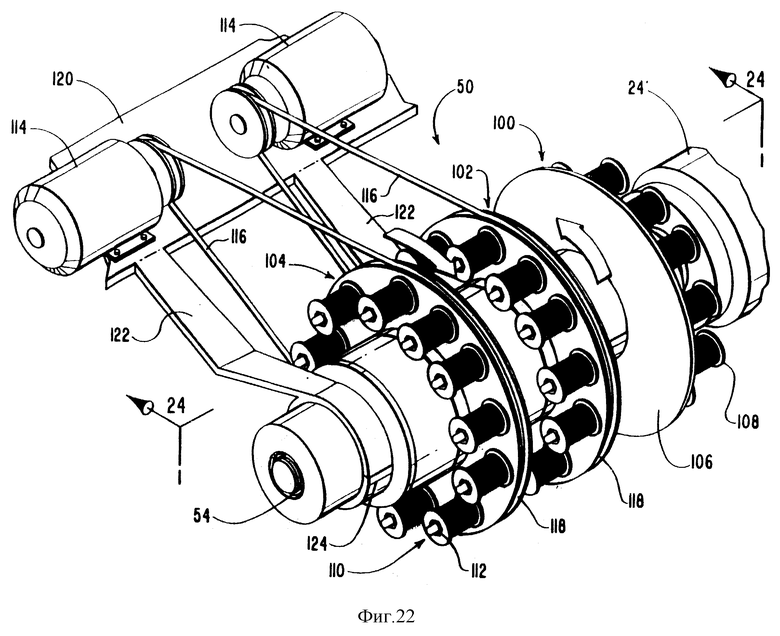

На фиг. 22 показан общий вид устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси.

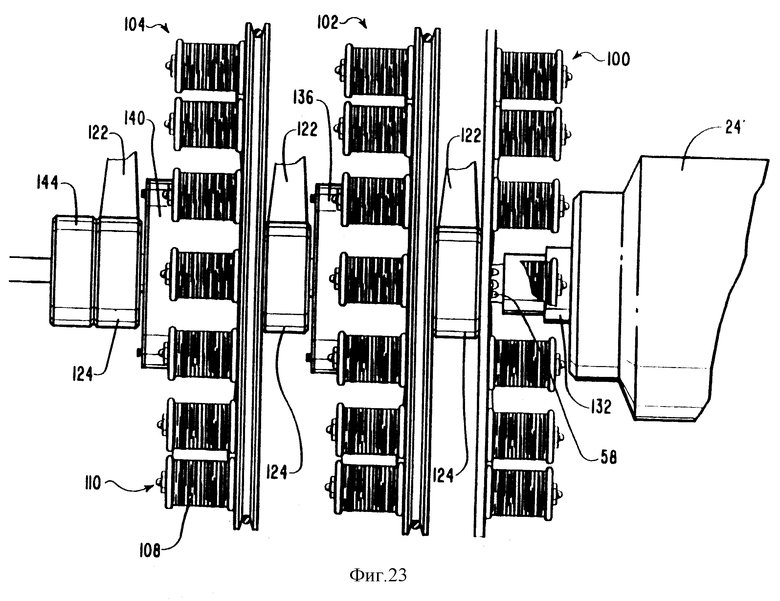

На фиг. 23 приведен вид сбоку на устройство для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси.

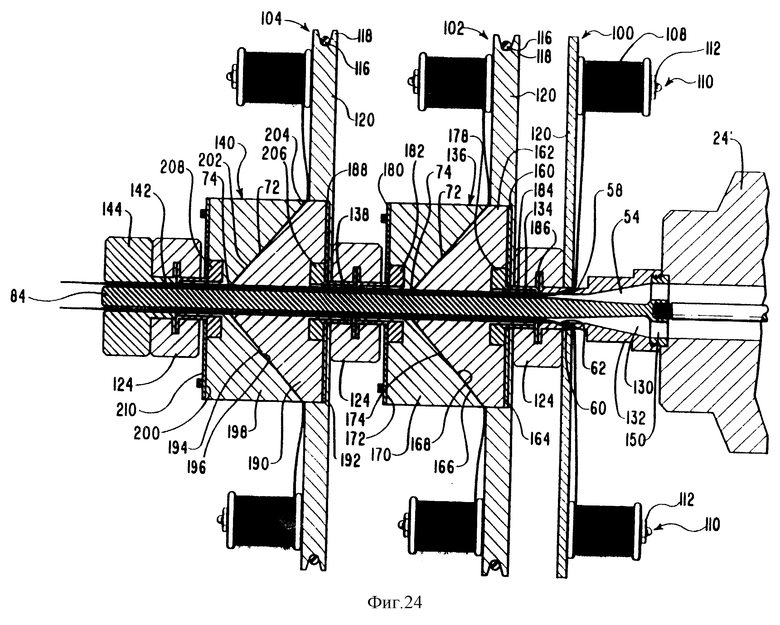

На фиг. 24 показан выполненный по линии 24 разрез устройства для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси.

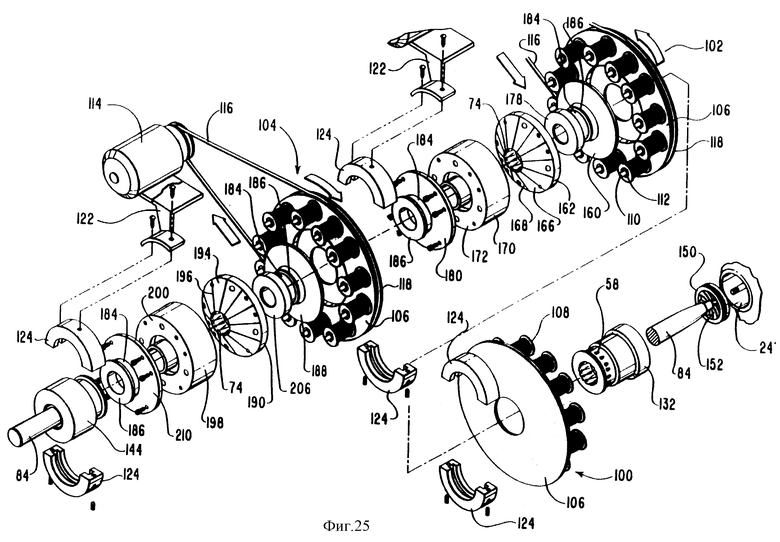

На фиг. 25 показан общий вид устройства (с пространственным разделением деталей) для укладки волокон в гидравлически отверждаемую смесь при одновременной экструзии гидравлически отверждаемой смеси.

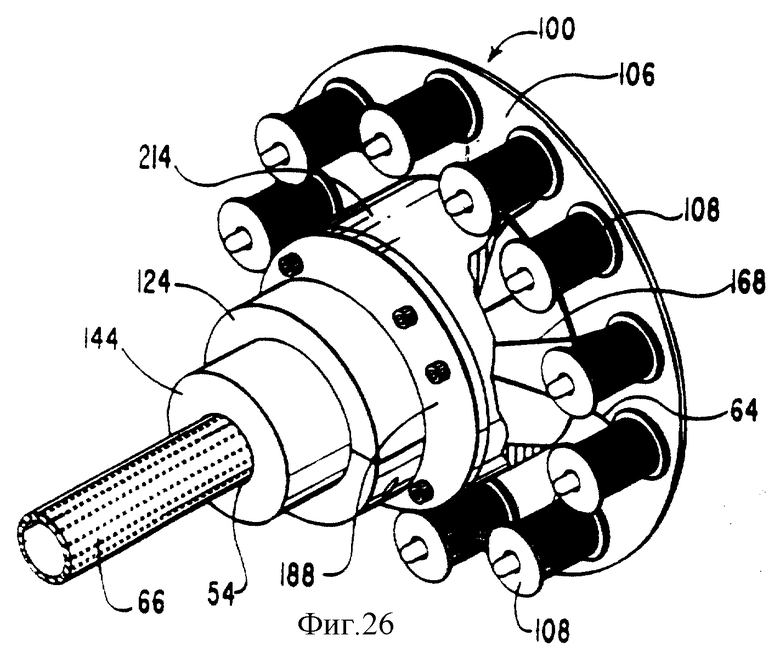

На фиг. 26 приведен общий вид устройства для формовки гидравлически отверждаемой трубы с параллельными волокнами, проложенными по длине трубы, укладываемыми с помощью комплекта стационарных средств укладки, размещенных в ротационной нитеводной каретке, показанной в разрезе, причем волокна подаются со шпулек, расположенных на неподвижном кольцевом питателе.

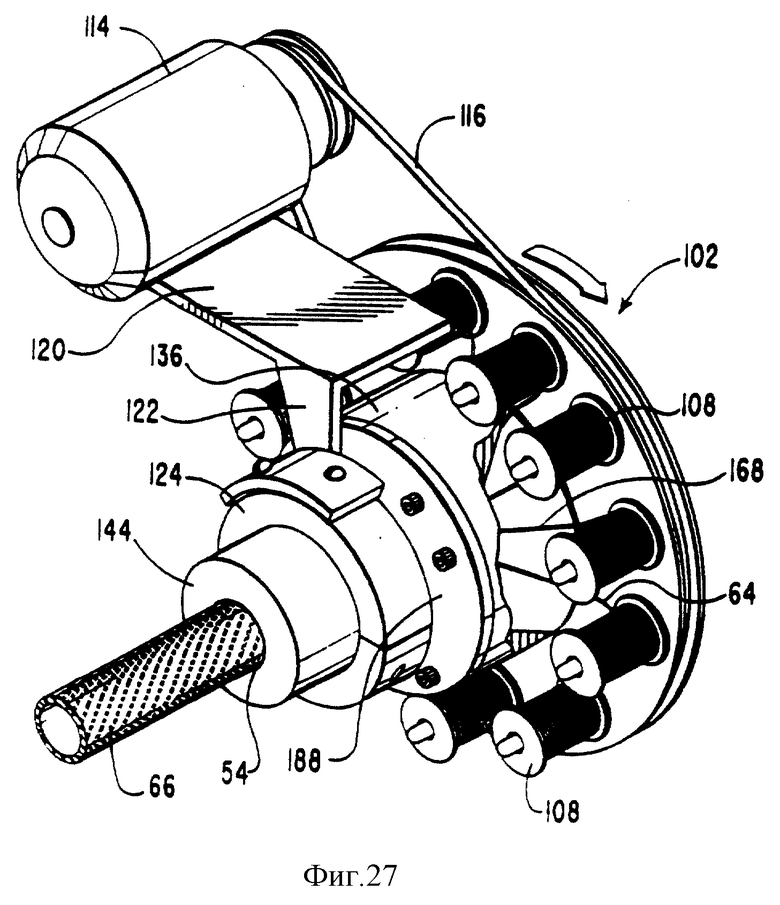

На фиг. 27 приведен общий вид устройства для формовки гидравлически отверждаемой трубы со спиральными волокнами, протянувшимися по длине трубы, укладываемыми с помощью комплекта ротационных средств укладки, размещенных в ротационной нитеводной каретке, показанной в разрезе, причем волокна подаются со шпулек, расположенных на ротационном кольцевом питателе.

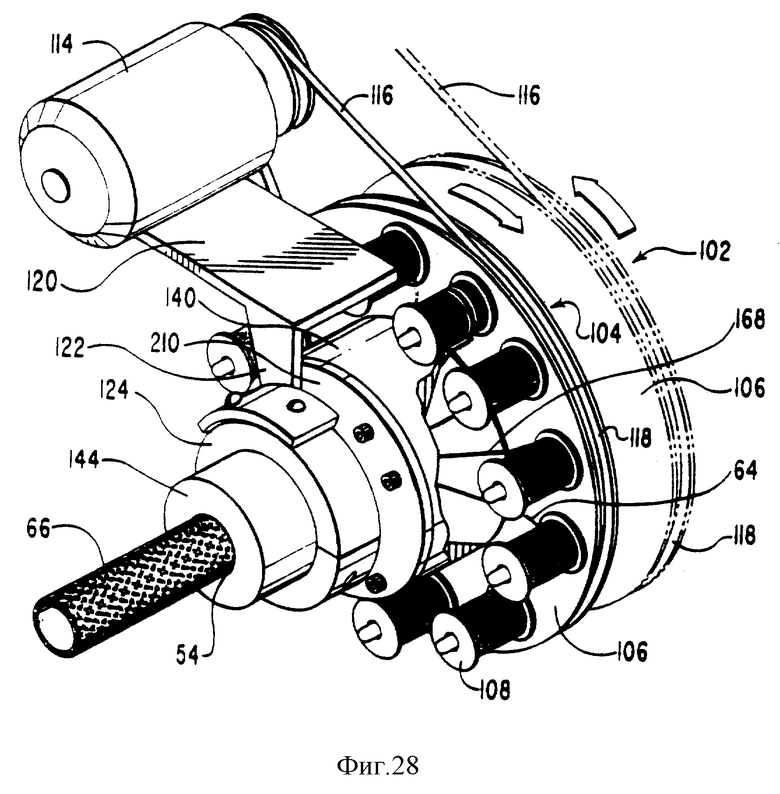

На фиг. 28 приведен общий вид устройства для формовки гидравлически отверждаемой трубы с перекрестными волокнами, протянувшимися по длине трубы, укладываемыми с помощью двух комплектов ротационных средств укладки, один из которых размещен в ротационной нитеводной каретке, показанной в разрезе, причем волокна подаются со шпулек, расположенных на ротационном кольцевом питателе.

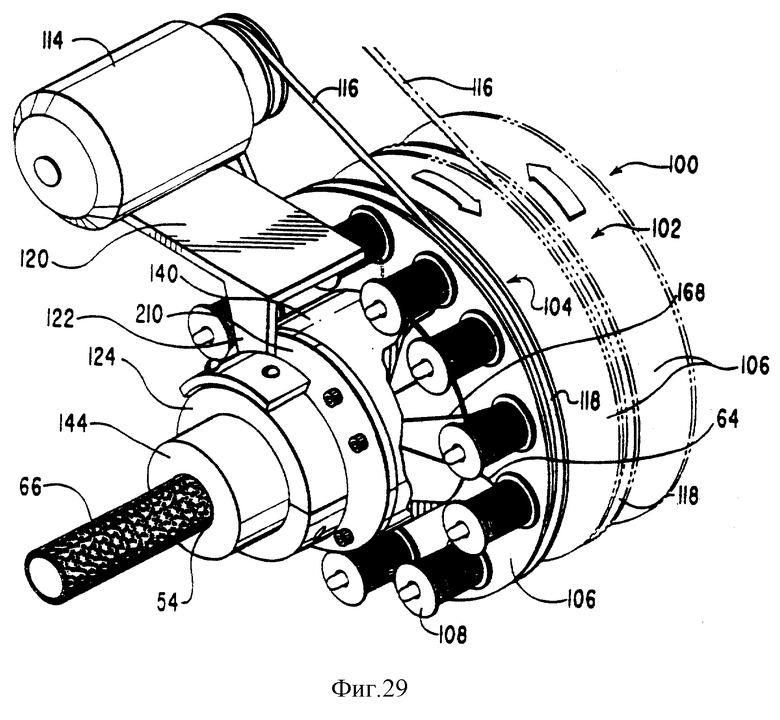

На фиг. 29 приведен общий вид устройства для формовки гидравлически отверждаемой трубы с параллельными и перекрестными волокнами, протянувшимися по длине трубы, укладываемыми с помощью комплекта стационарных средств укладки и двух комплектов ротационных средств укладки, один из которых размещен в ротационной нитеводной каретке, показанной в разрезе, причем волокна подаются со шпулек, расположенных на ротационном кольцевом питателе.

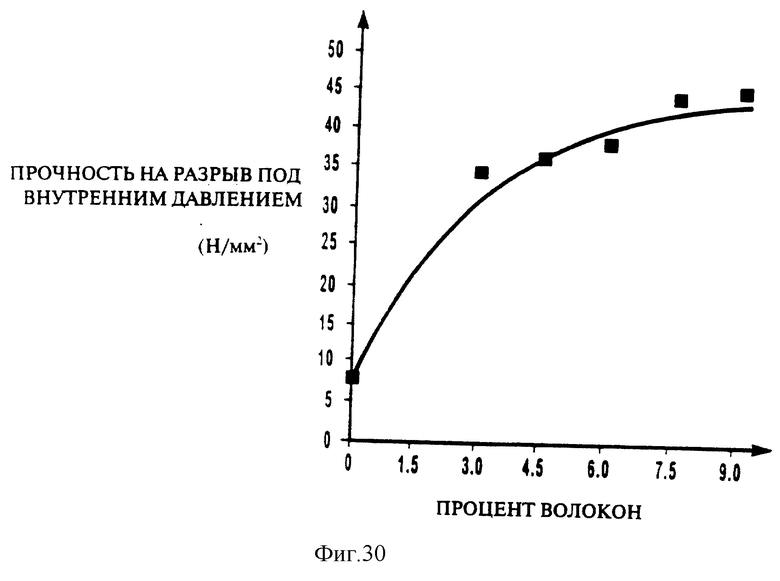

На фиг. 30 приведен график, демонстрирующий зависимость прочности на разрыв под действием внутреннего давления от процентной концентрации спирально намотанных волокон в гидравлически отверждаемом изделии, изготовленном известными методами.

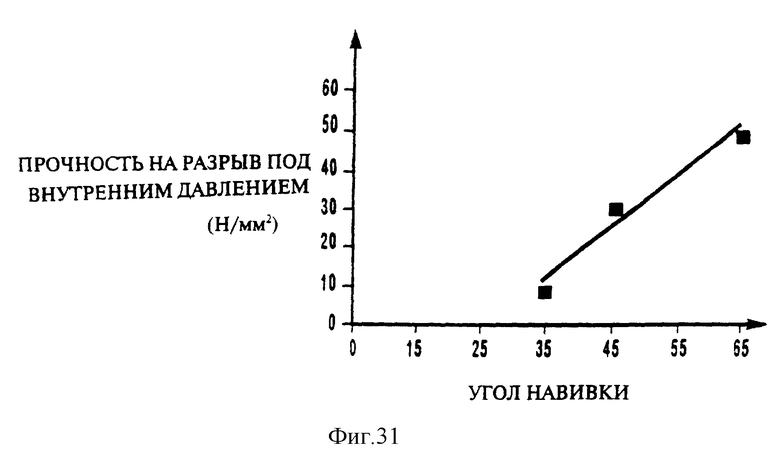

На фиг. 31 приведен график, демонстрирующий зависимость прочности на разрыв под действием внутреннего давления от угла навивки спирально намотанных волокон в гидравлически отверждаемом изделии, изготовленном известными методами.

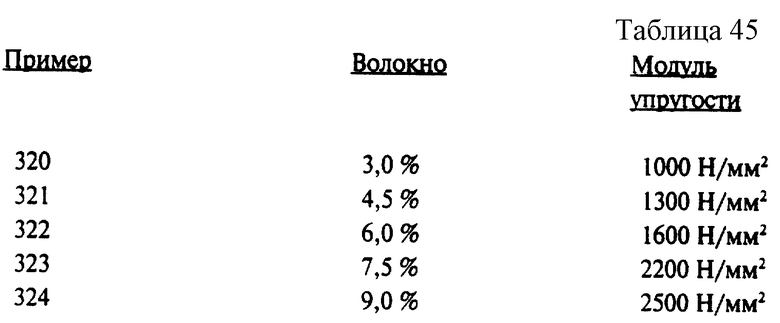

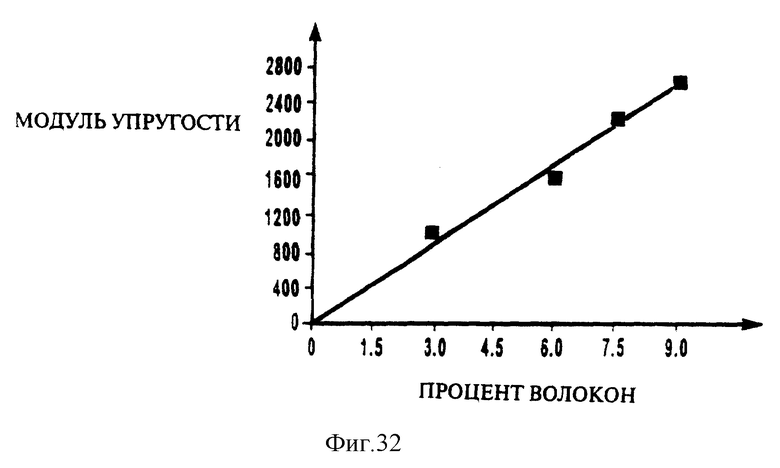

На фиг. 32 приведен график, демонстрирующий зависимость модуля упругости от процентной концентрации спирально намотанных волокон в гидравлически отверждаемом изделии, изготовленном известными методами.

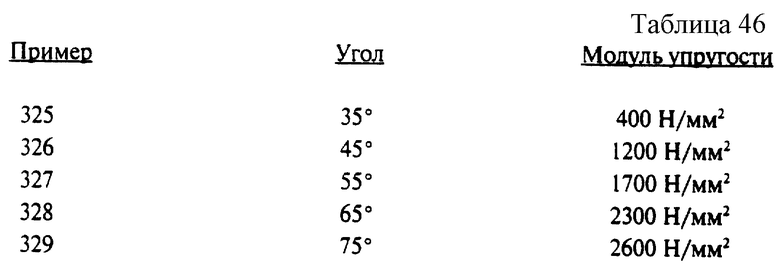

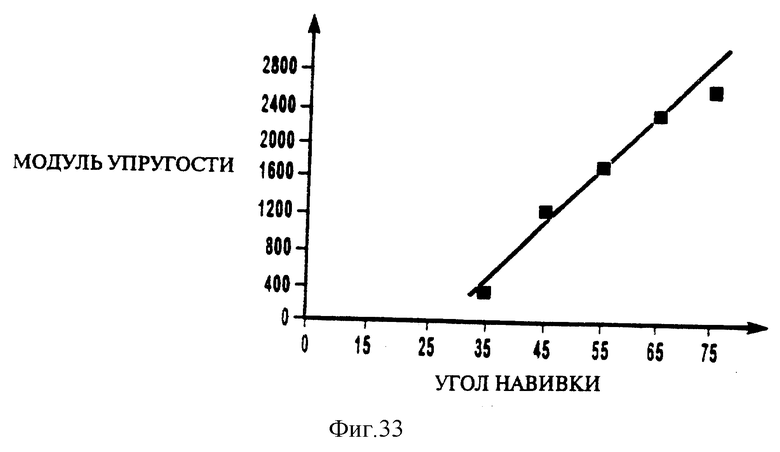

На фиг. 33 приведен график, демонстрирующий зависимость модуля упругости от угла навивки спирально намотанных волокон в гидравлически отверждаемом изделии, изготовленном известными методами.

Подробное описание предпочтительных вариантов изобретения

Настоящее изобретение относится к новым составам, методам и устройствам для непрерывной укладки волокон в гидравлически отверждаемую смесь в процессе ее экструзии, осуществляемой с целью получения требуемого изделия. Непрерывные волокна повышают прочность на растяжение, на изгиб, на раздавливание (смятие), а также ударную вязкость, гибкость и относительное удлинение гидравлически отверждаемых изделий. Создается возможность формовки разнообразных изделий, включая изделия с тонкими стенками, сложным профилем и (или) с весьма жесткими допусками. Кроме того, применяя составы, методы и устройства по настоящему изобретению можно эффективно экструдировать и армировать волокнами относительно большие и толстостенные объекты, такие как бруски сечением два на четыре дюйма или другие конструкционные элементы. Такие экструдированные изделия приобретают формоустойчивость немедленно (или в течение нескольких секунд) после экструзии.

Новые гидравлически отверждаемые составы могут быть описаны как многокомпонентные многомерные микрокомпозиты с волоконным армированием. За счет тщательно продуманного включения разнообразных материалов (включая неорганические материалы и волокна), придающих изделию различные, но синэргетически связанные (т.е. взаимоусиливающие) свойства, можно создать уникальный класс микрокомпозитов, обладающих выдающимися характеристиками прочности, вязкости, экологической нейтральности, технологичности для массового производства и низкой себестоимости.

Термин "многокомпонентный" указывает на тот факт, что материалы с неорганическими наполнителями, используемые для изготовления листов и шарниров по настоящему изобретению, обычно включают, как минимум, три химически или физически отличающихся материала или фазы, такие как волокна, нити (непрерывные волокна), неорганические материалы-заполнители, органические материалы-заполнители, органические полимерные связующие, гидравлически отверждаемые материалы, органические реагенты для изменения реологических характеристик, дисперсанты, вода и другие жидкости. Материалы каждой из этих широких категорий придают конечному продукту экструзии (а также смеси, используемой для формования изделия) одно или несколько особых свойств. В рамки этих широких категорий можно дополнительно включить различные компоненты (такие, как два или более вида частиц неорганического заполнителя или волоконного материала), которые могут придавать продуктам экструзии различные, взаимно дополняющие свойства. Это позволяет задавать конкретные желательные свойства изделий в сочетании с процессом экструзии.

Термин "многомерный" относится к тому факту, что составы и материалы, применяемые по настоящему изобретению, измеряются на различных уровнях или в различных масштабных шкалах. Например, в гидравлически отверждаемых материалах по настоящему изобретению, как правило, применяются макрокомпонентные составы с примерным размером частиц от 0,01 мм до 10 мм, микрокомпонентные составы с примерными размерами частиц в диапазоне от 10 нм до 10 мкм и субмикронный компонент. Хотя эти уровни могут не быть дробными, обычно они весьма аналогичны друг другу и являются однородными и гомогенными внутри каждой категории.

Термин "волоконное армирование" не требует объяснения, хотя его можно с равным успехом отнести к армирующему эффекту как волокон, так и нитей (или непрерывных волокон). Структурная матрица гидравлически отверждаемых материалов, используемых по настоящему изобретению, формируется за счет связи или взаимодействия между гидравлически отверждаемым связующим, неорганическими заполнителем, реагентом для модификации реологических характеристик, волокнами и нитями. Волокна и нити действуют в первую очередь в качестве армирующего компонента, придающего материалу пластичность, прочность на растяжение, изгиб и разрыв под действием внутреннего или внешнего давления, гибкость и способность к удлинению.

И наконец, термин "микрокомпозитный" относится к тому факту, что гидравлически отверждаемые материалы представляют собой не просто состав или смесь, но заданную матрицу с конкретными дискретными материалами, которые на микроуровне обладают различными размерами, формами и химическими составами. Эти материалы достаточно хорошо связаны и взаимодействуют между собой, так что особые характеристики каждого из них полностью проявляются в окончательном композитном материале (например, разрывная прочность матрицы прямо пропорциональна разрывной прочности волоконного или нитеобразного компонента; прочность пустотелых изделий на разрыв под действием внутреннего или внешнего давления прямо пропорциональна прочности, диаметру, углу укладки и концентрации длинных волокон и т.п.).

С учетом этих определений и принципов понятно, что материалы, включающие гидравлически отверждаемое связующее, неорганические заполнители, воду (при желании) волокна (как органические, так и неорганические) и (при желании) реагент для модификации реологических характеристик, могут комбинироваться и использоваться для формования разнообразных изделий. Такие изделия могут иметь различные характеристики прочности, ударной вязкости и плотности, а также могут изготавливаться с жесткими допусками. Это позволяет обеспечить непрерывную экструзию и навивку непрерывных волокон (т.е. массовое производство) для получения разнообразных изделий, которые в настоящее время изготавливаются, например, из пластмассы, металла, древесины или глины.

Как подробнее описывается ниже, к основным параметрам гидравлически отверждаемых смесей по настоящему изобретению относятся: (1) плотность упаковки частиц, (2) концентрация гидравлически отверждаемого связующего (обычно, гидравлического цемента), (3) концентрация воды, (4) давление экструзии, (5) реологические характеристики (включая предел текучести и сырую прочность), и (6) прочность конечного отвержденного изделия (включая прочность на сжатие и растяжение).

1. Общее описание

А. Общее описание процесса экструзии

Гидравлически отверждаемые изделия, включая цементные материалы, и методы их использования были известны в течение тысячелетий. Из этих материалов изготавливались различные и многочисленные цементные и гидравлически отверждаемые изделия, но все они были крупными и объемистыми. В частности, цементные объекты должны иметь значительные размеры и массу, чтобы обеспечить требуемую прочность и другие эксплуатационные свойства. Типичные цементные материалы также должны относительно долго схватываться и отверждаться, прежде чем их можно будет освободить от формы. Формуемость и (или) экструзионная способность большинства гидравлически отверждаемых смесей обычно ограничивается за счет компромисса между удобоукладываемостью и формоустойчивостью. При улучшении одного параметра второй параметр, как правило, ухудшается, что оставляет лишь небольшой диапазон допустимых реологических характеристик.

Настоящее изделие позволяет решить эту проблему компромисса между экструзионной способностью и формоустойчивостью за счет создания в высокой степени пластичной и когезивной гидравлически отверждаемой смеси, которая приобретает формоустойчивость сразу же или вскоре после экструзии. Термин "пластичная" относится к гидравлически отверждаемой смеси, которая обладает свойством удобоукладываемости, течет под давлением и обладает достаточной когезионной прочностью, чтобы обеспечить ее формоустойчивость в сыром состоянии (сырую прочность, т. е. приобретение формоустойчивости немедленно или в течение нескольких секунд).

Уникальные характеристики гидравлически отверждаемых смесей, приготовленных в соответствии с настоящим изобретением, обеспечиваются за счет тщательного контроля реологических характеристик, предпочтительно осуществляемого посредством оптимизации плотности упаковки частиц, как более подробно описывается ниже, в сочетании с обеспечением дефицита воды. Дефицит воды обеспечивает получение относительно жесткой, или высоковязкой гидравлически отверждаемой смеси, поскольку имеющейся воды недостаточно для заполнения всех промежутков между частицами и для полной смазки всех частиц. В тех случаях, когда исходная концентрация воды особенно низка, гидравлически отверждаемая смесь может состоять из сухих на вид зерен, не связанных между собой и не представляющих собой единой массы.

Однако, подвергнув смесь с дефицитом воды повышенному механическому давлению в шнековом или поршневом экструдере, а также поместив смесь в условия разрежения, чтобы удалить почти весь воздух из промежуточных пустот, можно сжать частицы гидравлически отверждаемой смеси друг с другом, тем самым повышая плотность их упаковки. Это в свою очередь обеспечивает снижение эффективного дефицита воды, в результате чего вода более полно заполняет промежутки между более плотно упакованным частицами. Кажущееся повышение концентрации воды, которая может заполнить промежутки между частицами, позволяет улучшить смазку частиц, снизить трение между частицами и повысить текучесть смеси за счет временного снижения предела текучести. Кроме того, вязкость смеси с дефицитом воды также можно снизить посредством вибрации.

По выходе из фильеры происходит снижение давления, действующего на смесь, что позволяет материалу слегка расшириться и вернуться в состояние несколько менее оптимизированной упаковки частиц. При этом, в свою очередь, возникает частичное разрежение в капиллярах и возникают значительные силы поверхностного натяжения, удерживающие гидравлически отверждаемый материал в цельном виде. Резкое падение давления (и снижение усилий сдвига) повышает вязкость материала, что в сочетании с высоким пределом текучести при нулевом усилии сдвига приводит к сокращению концентрации воды, имеющейся для смазки частиц, и - в результате - к немедленному повышению формоустойчивости.

Реологические характеристики гидравлически отверждаемой смеси также можно менять за счет введения в цементную смесь других присадок, таких как реагенты для модификации реологических характеристик на основе целлюлозы, крахмала, белка или синтетических органических веществ, которые повышают предел текучести смеси при незначительном повышении или снижении вязкости до состояния полного отсутствия удобоукладываемости. В условиях высоких усилий сдвига, имеющих место в шнековом или поршневом экструдере, высокий предел текучести уменьшается, пластическая вязкость временно снижается, и смесь временно приобретает способность к течению. После завершения экструзии гидравлически отверждаемого материала и прекращения действия усилий сдвига реагент для модификации реологических характеристик способствует образованию более связного и формоустойчивого продукта экструзии. Таким образом, реагент для модификации реологических характеристик способствует созданию гидравлически отверждаемой смеси, демонстрирующей разжижение при сдвиге, т.е. тиксотропное или псевдопластичное поведение, или материал, демонстрирующий кажущееся снижение вязкости под действием напряжений сдвига, включая напряжения, обусловленные давлением и вибрацией.

Помимо придания смеси требуемых реологических характеристик, оптимизация упаковки частиц смеси позволяет существенно повысить конечную прочность отвержденного изделия за счет сокращения концентрации воды и воздуха в гидравлически отверждаемой матрице. В соответствии с нижеприведенным уравнением прочности, прочность отвержденного цементного изделия на сжатие обратно пропорциональна концентрации воды и воздуха, находящегося в промежутках между частицами. (В этой формуле: σ - прочность отвержденного цементного изделия на сжатие: k представляет собой максимальную теоретическую прочность при полном отсутствии воды и воздуха в промежутках между частицами, которая обычно составляет около 300 - 500 МПа, хотя в некоторых случаях может доходить до 800 МПа (например, если отверждение продукта экструзии производится в автоклаве): Vc - объем цемента: Vw - объем воды: и Va - объем воздуха или пустот между частицами цементной смеси):

σ = k[Vc/(Vc+Vw+Va)]2МПа

Для обычной неуплотненной цементной пасты k = 340 МПа, тогда как в системе с высокой степенью уплотнения k = 500 МПа. Следовательно, значение k зависит от применяемого технологического метода, но является постоянным при использовании одного и того же метода. Как правило, снижение концентрации воздуха и воды в составе гидравлически отверждаемой смеси приводит к повышению прочности конечного отвержденного материала. Снижение концентрации воды и воздуха вместе с одновременным улучшением удобоукладываемости гидравлически отверждаемой смеси можно обеспечить посредством повышения плотности упаковки частиц, как более подробно описывается ниже. Кроме того, повышение давления при экструзии и соответствующего сжатия в процессе эксплуатации также позволяет существенно снизить объем воздуха между частицами при сохранение адекватной текучести в случае создания дефицита воды (сокращения объема воды).

Если плотность упаковки частиц гидравлически отверждаемой смеси оптимизирована до верхнего предела диапазона, указанного в настоящем описании, то применяется относительно высокое давление экструзии, чтобы удалить из смеси почти весь воздух, содержащийся между частицами, и на начальном этапе в смесь вводится очень небольшое количество воды. В этом случае с помощью экструзии можно получать промышленные изделия с гидравлически отверждаемой матрицей, у которых прочность на сжатие превышает 500 МПа и даже достигает 800 МПа (например, при обработке в автоклаве).

Известно, что в лабораторных условиях изготавливались высокопрочные бетонные изделия с низким содержанием воды и воздуха между частицами. Однако при этом обычно применялось изостатическое прессование (часто при сухой упаковке) под особо высоким давлением, обычно посредством прессования под высоким давлением, превышающим примерно 70 МПа. Однако эти методы нельзя приспособить для экономичного массового производства цементных материалов, а также для изготовления каких-либо изделий, кроме предметов простейшей или примитивной формы. Эти методы явно непригодны для непрерывной массовой экструзии формоустойчивых гидравлически отверждаемых изделий, таких, какие можно изготавливать с применением составов и методов по настоящему изобретению. Кроме того, в сравнении с обычными процессами прессования экструзия представляет собой более непрерывный метод для массового производства определенных изделий, например относительно узких изделий большой длины с постоянной формой поперечного сечения и постоянными размерами.

Кроме включения в гидравлически отверждаемую матрицу непрерывных волокон, что более подробно описывается ниже, также может оказаться желательным осуществление экструзии гидравлически отверждаемой смеси совместно с другими материалами, чтобы, например, обеспечить слоистую структуру или получить продукт экструзии, у которого внутри или на поверхности гидравлически отверждаемой матрицы нанесены другие материалы. Вместе с гидравлически отверждаемыми смесями по настоящему изобретению можно экструдировать другие гидравлически отверждаемые смеси (часто обладающие другими или дополняющими свойствами); волоконные маты, графит (для изготовления карандашей), покрывающие материалы, полимеры, глины, а также непрерывные полоски, проволоку или листы практически любых других материалов (таких как металл). Было обнаружено, что, например, при соединении гидравлически отверждаемого листа и волоконного мата, осуществляемом посредством совместной экструзии, конечное изделие демонстрирует взаимно усиленные характеристики прочности, ударной вязкости и другие желательные свойства.

После экструзии гидравлически отверждаемой смеси для получения требуемой формы изделие может быть подвергнуто отверждению с сохранением формы, приданной экструзией. Процесс отверждения можно ускорить посредством нагрева предмета, например, в условиях регулируемой высокой относительной влажности, либо в автоклаве под высоким давлением. В ином варианте, с экструдированным профилем можно проводить другие операции или манипуляции, такие как пропускание экструдированного листа между парой валков с целью уменьшения его толщины и (или) повышения качества поверхности листа. Продукт экструзии также можно искривлять, изгибать, резать или подвергать дополнительному прессованию с применением любых известных процессов прессовки и штамповки с целью получения самых разнообразных предметов или профилей.

B. Экструдированные профили и изделия

Применяемые в настоящем патентном описании и прилагаемой патентной формуле термины "экструдированный профиль", "экструдированное изделие" и "гидравлически отверждаемое изделие" включают любые профили или изделия, формуемые посредством непрерывной экструзии и армирования непрерывными волокнами гидравлически отверждаемых составов по настоящему изобретению, включая те профили и изделия, которые известны в настоящее время, и те, которые будут разработаны в будущем. Приводимый в качестве примера, но не исчерпывающий перечень экструдированных профилей и изделий, которые могут изготавливаться по настоящему изобретению, включает прямоугольные, квадратные, эллиптические или цилиндрические стержни и балки, арматуру для бетона, трубы, пустотелые цилиндры, соломинки (для коктейлей), цилиндры, многоячеистые конструкции, плиты, двутавры, бруски сечением два на четыре дюйма, оконные рамы, кирпичи, кровельные плитки и карандаши.

Кроме того предполагается, что термины "экструдированное изделие", "экструдированный профиль" и "гидравлически отверждаемое изделие" также включают все предшествующие профили или изделия, которые первоначально формовались посредством экструзии составов по настоящему изобретению и армирования экструдируемого изделия непрерывными волокнами, но впоследствии были подвергнуты манипуляциям, изменениям или иным операциям для формования других профилей или изделий. Например, экструдированный стержень или трубу, которые первоначально были прямыми, можно изогнуть, чтобы получить стержень фасонной формы. Как прямые, так и криволинейные стержни или трубы входят в объем настоящего изобретения и подпадают под определение терминов "экструдированной предмет", "экструдированное изделие" и "гидравлически отверждаемое изделие". Также предполагается, что эти термины включают любые изделия или формы, представляющие собой компоненты другого изделия, независимо от того, входит такое изделие в рамки данного патента или нет. В то время как сочетание экструдированных изделий или сочетание экструдированных изделий с любыми другими изделиями может обладать независимыми свойствами, подлежащими патентированию, та ее часть, которая изготовлена методами и средствами по настоящему изобретению, также попадает в категорию терминов "экструдированный предмет", "экструдированное изделие" и "гидравлически отверждаемое изделие", как и любое сочетание компонентов изделия.

С. Разработка изделий с помощью микроструктурной инженерии

Как упоминалось выше, гидравлически отверждаемые составы по настоящему изобретению были разработаны путем применения методов микроструктурной инженерии и технологии материалов, что позволило придать микроструктуре материалов гидравлически отверждаемой матрицы желательные заданные качества, обеспечиваемые с учетом себестоимости и других производственных факторов. Кроме того, применение метода микроструктурной инженерии вместо традиционного метода проб и ошибок, изготовления и опробования, позволяет значительно более эффективным способом разработать гидравлически отверждаемые материалы, обладающие такими характеристиками прочности, веса, теплоизоляции, стоимости и экологической нейтральности, которые требуются для экструзии разнообразных гидравлически отверждаемых предметов намного более эффективными способами, чем ранее известные.

Для разработки любых конкретных изделий можно использовать огромное разнообразие различных видов сырья, число которых оценивается величинами порядка пятидесяти-восьмидесяти тысяч. Сырьем могут служить материалы различных широких классов, такие как металлы, полимеры, эластомеры, керамика, стекло, композитные материалы и цементы. В рамках определенного класса существует некоторое сходство характеристик, методов обработки и областей применения. Например, керамика обладает высоким значением модуля упругости, тогда как для полимеров это значение невысоко; металлы могут подвергаться формообразованию путем литья и ковки, тогда как композитные материалы требуют послойной укладки или специальных методов формования; известные гидравлически отверждаемые материалы, включая материалы, изготавливаемые из гидравлического цемента, как правило, отличаются низкой прочностью на изгиб, тогда как эластомеры обладают высокой изгибной прочностью.

Однако разделение характеристик материалов по классам сопряжено с определенной опасностью; это может привести к узкой специализации (когда металлург ничего не знает о керамике) и к консервативности мышления ("мы используем сталь, потому что мы всегда ее использовали"). Именно узкая специализация и консервативность мышления ограничили возможность рассмотрения вопроса об использовании гидравлически отверждаемых материалов для изготовления раз личных изделий, таких как экструдированные профили, включая тонкостенные, сложные профили или изделия с жесткими допусками.

Тем не менее, после осознания того факта, что гидравлически отверждаемые материалы имеют широкую область применения и могут создаваться с помощью методов микроструктурной инженерии, возможность их применения для изготовления различных возможных изделий становится очевидной. В сравнении с другими традиционными материалами гидравлически отверждаемые материалы имеют то дополнительное преимущество, что они приобретают свои характеристики в условиях относительно мягкой, щадящей и экономичной обработки. (Для других материалов требуются большие затраты энергии, сильный нагрев или жесткая химическая обработка, которая существенно влияет на компоненты материалов). Более того, при правильном выборе состава и технологии некоторые материалы, не относящиеся к гидравлически отверждаемым, такие как непрерывные волокна, могут быть без ущерба включены в материалы по настоящему изобретению, позволяя получить удивительно удачное сочетание качеств.

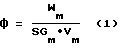

Состав смесей по настоящему изобретению разрабатывался и уточнялся, в первую очередь, с учетом основных ограничений, диктовавшихся конструктивным назначением, а затем за счет такого подбора материалов, который позволил бы максимизировать характеристики компонентов. Однако на всех этапах этого процесса важно помнить о необходимости создания таких изделий, которые могут изготавливаться экономически эффективным образом.