Изобретение относится к способам и устройствам для изготовления промышленных изделий, особенно материалов для контейнеров и упаковки, из гидравлически твердующих смесей и соединений с высоким неорганическим наполнением. Более конкретно, настоящее изобретение относится к способам и устройствам экономного массового производства разнообразных материалов с гидравлическим твердением или для контейнеров или упаковки с неорганическими наполнителями, которые в настоящее время производятся из таких материалов, как бумага, картон, пластмасса, полистирен, стекло или металл. Изделия согласно настоящему изобретению можно по выбору конструировать так, чтобы они были легки, гибки, недороги, водостойки, тонки, обладали изолирующими свойствами и не воздействовали на окружающую среду.

Материалы для упаковки и контейнеры.

В настоящее время улучшенные методы обработки и упаковки позволяют сохранять, упаковывать или перевозить большое разнообразие жидких и твердых товаров, защищая их от вредных воздействий. Упаковка защищает товары от влияния окружающей среды, от повреждений при перевозках, в особенности от химических и физических воздействий и повреждений. Упаковка также является средством распространения информации для потребителя, такой как место производства, содержимое, реклама, инструкции, товарная марка, цена. Упаковка помогает защищать самые различные товары от газов, влаги, света, микроорганизмов, паразитов, физических ударов, дробящих нагрузок, вибрации, протечек или разливания. Кроме того, пищевые продукты или напитки могут продаваться с использованием конкретных упаковочных средств, таких как одноразовые стаканчики, тарелочки или коробочки, такие как "раковинки", часто используемые в пищевой промышленности для быстрого производства гамбургеров, сандвичей и салатов.

Обычно большинство контейнеров и стаканчиков, включая одноразовые контейнеры, делается из бумаги, картона, пластмассы, полистирена, стекла и металла. Каждый год более ста миллиардов алюминиевых банок, миллиарды стеклянных бутылок и тысячи тонн бумаги и пластмассы используются для хранения и продажи напитков, соков, пива. Да и вне промышленности производства напитков упаковочные контейнеры и, особенно, одноразовые контейнеры, изготовленные из таких материалов, повсеместны.

Для того, чтобы сохранять некоторые изделия горячими, использовались контейнеры из полистирена. Хотя бумажные или покрытые пластмассой изделия могут быть снабжены специальными ручками, контейнеры из полистирена остались самыми лучшими одноразовыми контейнерами при необходимости изоляции из-за их способности к изоляции, стоимости и прочности.

Несмотря на более недавние попытки уменьшить использование бумаги, картона, пластмассы, полистирена и металлов, их продолжают использовать из- за их стойкости и возможности массового производства. Более того, для каждого предназначенного использования такие материалы являются относительно недорогими, легкими, поддающимися формованию, прочными, долговечными и стойкими к разрушению при использовании.

Воздействие бумаги, пластмассы, стекла и металлов.

Недавно произошли споры по поводу того, какие из этих материалов, например, бумага, картон, пластмассы, полистирен, стекло или металлические банки, оказывают самое вредное влияние на окружающую среду. Организации, занимающиеся защитой окружающей среды, убедили многих людей заменить один материал на другой, чтобы стать более "правильными" с точки зрения воздействия на окружающую среду. Эти споры часто просматривают то, что каждый из этих материалов имеет свои собственные слабости с точки зрения воздействия на окружающую среду. Один материал может показаться лучше другого в свете конкретных проблем окружающей среды при игнорировании других, часто более важных проблем, связанных, как полагают, с предпочтительным материалом. На самом деле, бумага, картон, пластмасса, полистирен, стекло и металлы имеют каждый по-своему свои слабости в отношении воздействия на окружающую среду.

Например, хотя сам по себе полистирен является относительно инертным веществом, его изготовление предполагает использование самых разнообразных опасных химических и исходных материалов. Неполимеризованный стирен очень реактивен и потому представляет собой угрозу для здоровья тех, кто его обрабатывает Поскольку стирен производится из бензола, известного мутагена и, вероятно, канцерогена, результирующие качества бензола можно найти в стирене. Полистирен очень медленно разлагается и выброшенные контейнеры сохраняются долгое время.

Более потенциально опасным было использование хлорофторуглеродов или ХФУ в производстве "раздутых" или "расширенных" изделий из полистирена. Это потому что ХФУ связан с разрушением озонового слоя. Изготовление вспененных материалов, включая дутый полистирен, посредством ХФУ, которые являются чрезвычайно летучими жидкостями, использовалось для "расширения" или "раздутия" полистирена в пенообразный материал, который затем формовался в виде стаканчиков, тарелочек, подносов, коробочек, контейнеров - "ракушек", прокладок или упаковочных материалов. Даже замена на менее "вредящие окружающей среде" надуваемые вещества, например HCFC, CO2 и пентаны, все еще влечет за собой значительный вред и уничтожение этих веществ было бы благотворным.

В свете этих проблем некоторые экологические группы одобрили временное возвращение к использованию натуральных продуктов, таких как бумага или древесина, которые считаются более способными к биологическому разложению. Тем не менее, другие экологические группы придерживались другого мнения для того чтобы свести к минимуму вырубку деревьев и опустошение лесов.

Хотя бумажные изделия являются якобы биодеградирующими и не связаны с разрушением озонового слоя, последние исследования показали, что производство бумаги, возможно, сильнее влияет на экологию, чем производство полистирена. На самом деле древесное волокно и бумажная промышленность были определены как один из самых больших загрязнителей окружающей среды в США. Например, изделия из бумаги требуют в 10 раз больше пара, от 14 до 20 раз большего потребления электроэнергии и в 2 раза больше воды для охлаждения по сравнению с эквивалентным изделием из полистирена. Многочисленные исследования показали, что стоки от производства бумаги содержат от 10 до 100 больше загрязнителей, чем при производстве вспененного полистирена.

Кроме того, побочным продуктом производства бумаги является влияющий на окружающую среду диоксин, вредное токсичное вещество. Диоксин или более точно 2,3,7,8 - тетрахлородибензо (b,е) (1,4), это очень токсичное загрязняющее вещество и чрезвычайно опасно даже в очень малых количествах. Самый высокий уровень диоксина, позволенный в сточных водах бумажной фабрики, составляет приблизительно 0,5 частиц на триллион. Однако рыба, обнаруженная ниже по течению от бумажной фабрики, может содержать более 200 частиц на триллион диоксина, что сравнивается с 50 частицами на триллион, а это общеизвестно.

Процесс производства металлических банок, особенно изготовленных из алюминия и олова, стеклянных бутылок и керамических контейнеров предполагает высокое энергопотребление из-за необходимости плавки и затем отдельной обработки и формования необработанного металла в промежуточное или конечное изделие. Эти повышенные требования к энергопотреблению и обработке не только вызывают использование ценных энергетических ресурсов, но и приводят к значительному загрязнению окружающей среды водой, воздухом и теплом. Более того, хотя стекло можно снова переработать, та часть, которая остается в земле, в принципе не биодеградируема. Разбитое стекло очень опасно и сохраняется годами.

Даже бумага или картон, которые многие считают биодеградируемыми, могут сохраняться годами, даже десятилетиями в сохраняемых местах, где они защищены от воздуха, света, воды, которые требуются для естественной биодеградации. Говорят, что телефонные книжки и газеты поднимались со свалки мусора, десятилетиями закопанного под землей. Эта долговечность бумаги объясняется тем, что обычно принято обрабатывать, покрывать или пропитывать бумагу различными защитными материалами, которые еще больше замедляют или предотвращают ее разложение.

Другая проблема, связанная с бумагой, картоном, полистиреном и пластмассами, состоит в том, что каждый из них требует применения относительно дорогих органических исходных материалов, некоторые из которых не восстанавливаются, например нефть при производстве полистирена и пластмасс. Хотя деревья, используемые для изготовления бумаги, картона, возобновляемы в точном смысле этого слова, их восстановление требует больших площадей и поэтому быстрое истребление лесов в некоторых регионах мира эту точку зрения опровергает. Поэтому использование больших количеств в принципе невосстанавливаемых исходных материалов при изготовлении одноразовых контейнеров нельзя поддержать и с точки зрения долгосрочной перспективы это неблагоразумно.

Кроме того, процесс, используемый для производства основного сырья для упаковочных материалов, таких как целлюлоза, стирен или металлические листы, очень энергоемок, вызывает большое загрязнение воды и воздуха, требует значительных инвестиций.

В свете сказанного выше споры не должны быть направлены на то, какой из этих материалов является более или менее вредящим экологии, но на то, чтобы задать себе вопрос: можем ли мы отыскать или разработать альтернативный материал, который сможет разрешить большинство, если не все, экологические проблемы, связанные с использующимися в настоящее время материалами.

Традиционные гидравлически твердеющие и наполненные неорганикой материалы.

Человек долго пользовался такими, в принципе, неистощимыми неорганическими материалами как глина, природные минералы или камень, и это было тысячилетиями. Глина широко использовалась потому, что ее легко формовать в самые разные предметы, включая контейнеры, в широком смысле, черепицу и другие пригодные изделия. Однако к некоторым недостаткам глины относятся время твердения глины, необходимость обжига или спекания глины для достижения ее оптимальных прочностных качеств, ее, в основном, крупный, тяжелый и увесистый характер. Необожженная глина, в частности, имеет низкое сопротивление на разрыв и сильно бьется. Тем не менее, глину используют при производстве других материалов, таких как множество неистощимых и недорогих наполнителей, таких как бумага или картон. Однако из-за хрупкости и некогезионного характера глина при ее использовании в качестве наполнителя обычно не использовалась в количествах более чем приблизительно 20% по весу от основного бумажного материала.

Человек широко использовал камень при возведении зданий, изготовлении инструментов, контейнеров и других больших и громоздких предметов. Однако очевидный недостаток камня заключается в том, что он очень твердый, хрупкий и тяжелый, это ограничивает его использование использованием только в качестве больших, громоздких предметов с относительно большой массой. Тем не менее, более мелкий или раздробленный камень можно использовать как инертный материал при производстве других изделий, таких как гидравлически твердеющий или цементирующий материал.

Гидравлически твердеющие материалы, например, содержащие гидравлический цемент или гипс, ниже "гидравлически твердеющие", "гидравлические" или "цементирующие" составы, материалы или смеси, использовались тысячи лет для создания пригодных, в основном больших, громоздких строений, долговечных, стойких и относительно недорогих.

Например, цемент - это гидравлически твердеющий связующий материал, получаемый из глины и известняка, он не опустошаем и очень недорог по сравнению с обсуждаемыми выше материалами. Гидравлический цемент может смешиваться с водой и инертным материалом, например с измельченным камнем или галькой для получения бетона. Однако из-за высокой степени текучести, требуемой для обычных цементирующих смесей для обеспечения их работоспособности, использование бетона и других гидравлически твердеющих смесей, в основном, ограничивалось простыми формами, которые объемны, тяжелы и громоздки и требуют механических усилий для сохранения своей формы продолжительный период времени, т. е. до существенного твердения материала. Другой аспект ограничения традиционных цементирующих смесей или взвесей это то, что у них очень низкое или совсем отсутствует стабильность формы и они формуются в конечную форму путем разлива смеси в пространство, имеющее внешне поддерживаемые границы или стенки.

Именно из-за этой неспособности к возможности формования, которая может быть результатом плохой работоспособности или/и плохой стабильной формы, в сочетании с низким сопротивлением разрыву на единицу веса, гидравлически твердеющие материалы традиционно использовались только в тех областях, где размеры и вес не являются ограничивающими факторами и где усилия или нагрузки, оказываемые на бетон, в основном ограничиваются усилиями сжатия, например, дороги, фундаменты и стены.

Более того, гидравлически твердеющие материалы по всей исторической памяти были хрупкими, твердыми, неспособными к сгибанию и имеющими малую упругость, изгиб и сопротивление на изгиб. Хрупкость и отсутствие сопротивления нагрузкам, около 1-4 МПа, в бетоне повсеместно подтверждено тем, что бетон быстро дает трещины после небольшой усадки или изгиба в отличие от таких материалов, как металл, бумага, пластмасса или керамика.

Следовательно, обычные цементирующие материалы были непригодны для изготовления небольших легких изделий, таких как контейнеры или тонкие листы, которые становятся лучше, если они изготовлены из материалов с большим сопротивлением разрыву и изгибу на единицу веса по сравнению с обычными гидравлически твердеющими материалами.

Другая проблема, связанная с традиционными и даже совсем недавно разработанными высокопрочными бетонами, состоит в том, что для бетона время выдержки после формования слитком продолжительно. Обычно изделия из бетона, образованные из текучих смесей, требуют времени отвердения от 10 до 24 часов до того, как бетон станет сам себя поддерживать и до месяца, пока бетон наберет свою максимальную прочность. Для того чтобы избежать образования трещин нужно много заботиться о перемещении гидравлически твердеющих изделий до того, когда произойдет их расформовка. Поскольку формы, используемые для формования гидравлически твердеющих предметов обычно неоднократно используются в производстве изделий из бетона и требуется значительное время для минимальной выдержки бетона, трудно было экономно и коммерчески выгодно организовывать массовое производство гидравлически твердеющих изделий.

Хотя цемент и другие виды гидравлически твердеющих связующих материалов, как считается, придают значительную прочность, включая прочность на разрыв и особенно прочность на сжатие, в отношении к вышеописанным гидравлически твердеющим материалам такие связующие вещества оказались в слишком малом количестве, для того, чтобы воздействовать не столько как связующее вещество, сколько как нейтральный наполнитель. В результате были проведены исследования с целью определения того, что по необходимости ли используют гидравлически твердеющее связующее вещество или имеет место использование связующего вещества в достаточно небольших количествах, так, чтобы оно действовало в основном, как нейтральный материал, но с тем, чтобы была включена повышенная концентрация неорганического материала в сочетании с альтернативным связующим веществом.

Ниже материалы, в которых используется гидравлическое связующее вещество только в качестве нейтрального вещества, будут называться неорганически наполненными материалами. Изделия, изготовленные из таких материалов, скорее всего будут иметь те преимущества, что они более экономически выгодные изделия по сравнению с предыдущими разработками из бумаги, пластмассы и металлических материалов благодаря низкой стоимости, малого воздействия на экологию и наличия исходных материалов.

Были предприняты некоторые попытки наполнить бумагу неорганическими материалами, такими как каолин или карбонат кальция, хотя существует ограничение, приблизительно 20-35% от объема, на количество неорганики, которая может включаться в состав этих продуктов. Кроме того, были попытки наполнить некоторые пластмассовые материалы глиной с целью увеличить способность изделия "дышать" и повысить способность упаковочных материалов сохранять свежими хранящиеся в них фрукты или овощи. Кроме того, неорганические материалы, как правило, добавляются к адгезивам и покрытиям, чтобы придать определенные цветовые или текстурные свойства отвердевшему изделию. Тем не менее, неорганические материалы содержат только долю всего материала, используемого для производства таких изделий и не составляют большинства упаковочной массы. Поскольку в высшей степени неорганически наполненные материалы, в принципе, содержат такие нейтральные экологически компоненты, как камень, песок, глина и вода, они были бы идеально пригодны с экологической точки зрения для замены бумаги, картона, пластмассы, полистирена или металлических материалов в качестве выбора для таких областей применения. Неорганические материалы также имеют большие преимущества по сравнению с синтетическими или высокопроцессными материалами с точки зрения себестоимости.

Благодаря недавнему осознанию огромного воздействия на окружающую среду при использовании бумаги, картона, пластмассы, полистирена и металлов для самых разных одноразовых, в основном выбрасываемых, изделий, таких как печатные листы или изготовляемые из них контейнеры (не говоря уже о все нарастающем политическом давлении), появилась острая нужда (давно осознанная специалистами) найти экологически здоровые материалы-заменители. В частности, промышленность пыталась разработать гидравлически твердеющие и в высшей степени неорганически наполненные материалы для этих изделий с высоким объемом отходов.

Несмотря на такое экономическое и экологическое давление, активные исследования и давно ощущаемую необходимость, просто не существовало технологии для экономного и реального производства гидравлически твердеющих и в высшей степени неорганически наполненных, связанных с органическими полимерами материалов, которые могли бы заменить бумагу, картон, пластики, полистирен или металлические листы или контейнеры, изготовляемые из них.

Такие материалы не только делаются из неистощаемых компонентов, они не воздействуют на окружающую среду так сильно, как бумага, картон, пластмассы, полистирен, стекло или металл. Другое преимущество гидравлически твердеющих и других неорганических материалов состоит в том, что они намного дешевле бумаги, картона, пластмассы, полистирена или металлов.

Хотя бумагу, картон, пластмассу, полистирен, стекло и металлы можно сравнить по ценам друг с другом, они намного дороже обычных гидравлически твердеющих и в высшей степени неорганически заполненных материалов. Поскольку никакой рационально проводимый бизнес не сможет игнорировать экономические преимущества, которые будут по необходимости увеличиваться от замены бумаги, картона, пластиков, полистирена или металлов на значительно менее дорогие материалы, неспособность провести такую замену можно объяснить только бросающимся в глаза отсутствием современной технологии для производства такой замены.

В свете вышеизложенного нужны именно новые материалы вместо бумаги, картона, пластмасс, полистирена, стекла или металлов, которые можно применять при изготовлении контейнеров и упаковочных материалов, применяемых при хранении, продаже и упаковке жидкостей и твердых веществ. Такие материалы представили бы собой значительный прогресс техники, если их можно было бы производить не полагаясь столь сильно на использование деревьев, нефти или других в принципе невозобновляемых или медленно возобновляемых ресурсов в качестве источника первичного исходного материала.

В качестве предшествующего уровня техники может быть принято изобретение по US патенту 4445970, кл. D 21 F 11/00, 01.05.84 (1). Известное из (1) изделие из неорганически наполненного материала содержит неорганически наполненную структурную матрицу, образованную удалением значительного количества воды путем выпаривания из неорганически наполненной смеси, включающей воду, диспергируемое в воде органическое полимерное связующее, неорганический наполнитель (заполнитель) и волокнистый материал. Изделие по (1) может быть сформовано в виде листа.

Известный способ (1) изготовления изделия из неорганически наполненного материала включает перемешивание диспергируемого в воде органического связующего, неорганического наполнителя (заполнителя), воды и волокнистого материала для образования формовочной смеси с однородно диспергированными в ней неорганическим заполнителем и волокнистым материалом, формование смеси с удалением значительной части воды.

Известное устройство (1) для изготовления изделий из неорганически наполненного материала содержит средство перемешивания, средство формования и средство сушки.

Известные изобретения отличаются от настоящего изобретения из-за разницы в технических приемах и операциях, которые состоят из следующего.

Обычно в известных решениях изготовления бумаги суспензия, в основном состоящая из воды - как правило на 99% - направляется на проволочное сито с тем, чтобы дать воде стечь или рассосаться через сито во время начала процесса изготовления бумаги под названием "мокрый остаток". Поскольку из бумажной суспензии удаляется основное количество воды большая часть веществ, растворенных в воде, и многие частицы, достаточно мелкие, для того чтобы пройти через отверстия проволочного сита, в том числе большая часть минеральных наполнителей, вымываются вместе с водой. Из-за определенных физических свойств ткани или переплетения или наложения волокон одного на другое существует естественный предел количеству минерального наполнителя, который можно примешивать при применении известных процессов изготовления бумаги. Для увеличения количества минерального наполнителя, загружаемого при известных процессах изготовления бумаги, некоторые технические приемы основаны на добавлении состава наполнителя к бумажной суспензии. В добавляемый состав наполнителя входят частицы минерального наполнителя, сцепленные с волокнами с помощью связующего вещества. Обычно минеральный наполнитель в таких смесях прочно связан или сцеплен с поверхностью волокон в противоположность тому, что обычно они бывают взвешены в воде или однородно диспергированы по всей смеси наполнителя. Большая часть минерального наполнителя, которая не связана с волокнами, похоже, может проходить сквозь сито во время процесса изготовления бумаги под названием "мокрый остаток". В обычных способах изготовления бумаги не указывается, как обрабатывать смеси со сравнительно низким содержанием воды, которым не требуется дренаж или обезвоживание. Эти известные технические приемы не указывают ни как непосредственно формовать смесь для формирования нужного изделия, ни говорят о подготовке и обработке формуемой смеси с компонентами, которые фактически однородно диспергированы в ней.

Было бы значительным шагом вперед в технике создать соединения, способы и устройства, позволяющие получать гидравлически твердеющие и неорганически наполненные производственные изделия, имеющие свойства, аналогичные бумаге, картону, полистирену, пластмассе или металлам. Еще было бы огромным шагом вперед в технике, если бы такие изделия можно было бы производить с использованием тех же самых или сходных производственных аппаратов и методов, которые в настоящее время используются для получения изделий из бумаги, картона, полистирена, пластмассы или металлических листов.

Было бы еще важным шагом вперед в технике, если бы такие гидравлически твердеющие и неорганически наполненные изделия не приводили к генерированию отходов, связанных с производством бумаги, картона, пластмассы, полистирена или металлов. Кроме того, было бы значительным шагом вперед в технике, если бы такие изделия легко разлагались бы в вещества, которые обычно находятся в земле.

С практической точки зрения было бы значительным прогрессом, если бы такие соединения и способы позволили производить контейнеры и упаковочные материалы с себестоимостью, сравнимой и даже ниже себестоимости производства контейнеров и упаковочных материалов из существующих материалов. Конкретно, было бы желательно снизить требования к энергопотреблению и начальные капитальные вложения для получения продуктов с использованием существующих материалов.

С перспективы производства было бы значительным прогрессом создать гидравлически твердеющие и неорганически заполненные материалы и способы массового производства из них изделий, в особенности контейнеров и упаковочных материалов, которые можно было бы быстро формовать и существенно высушить за несколько минут с начала процесса изготовления.

Такие материалы, способы и устройства, используемые для изготовления производственных изделий, включая упаковочные материалы и контейнеры, описаны и заявлены здесь.

Настоящее изобретение относится к новым способам и устройствам изготовления производственных изделий из гидравлически твердеющих и неорганически наполненных материалов (ниже коллективно называемых "способные к формованию материалы, смеси или соединения"). Было обнаружено, что легкие, прочные и экологически совместимые (и при желании гибкие или изолирующие) изделия, такие как контейнеры и упаковочные материалы, можно легко и недорого производить массово из способных к формованию материалов, включая гидравлически твердеющие или неорганические связующие вещества, посредством новаторских процессов, разработанных с помощью материаловедения и микроструктурной техники.

Подходы материаловедения и микроструктурной техники настоящего изобретения позволяют встраивать в микроструктуру способных к формованию соединений настоящего изобретения желаемые физические характеристики и свойства, одновременно принимая во внимание себестоимость и другие затруднения, связанные с крупными производственными системами. При этом преодолены многие проблемы, которые исторически ограничивали использование большинства способных к формованию материалов.

Как будет более подробно обсуждено ниже, подходы материаловедения и микроструктурной техники, применяемые вместо традиционного подхода методом проб и ошибок и методом перемешивания и испытания, конкретно позволяют конструировать способные к формованию материалы со свойствами высокой прочности на разрыв и на изгиб, с высокой изоляцией, малыми весами, низкой себестоимостью и малым воздействием на окружающую среду, которые требуются от изделий, включая контейнеры и упаковочные материалы. Управление конструированием способных к формованию соединений на микроструктурном уровне явилось частично следствием обнаружения того, что во время образования объекта либо (а) реологические свойства соединения должны быть химически видоизменены, чтобы получить способность к формованию и быструю стабильность формы, либо (б) концентрация воды в соединении должна быть снижена при обработке или путем добавления энергии.

Результатом является способность массово производить в коммерчески реальных масштабах самые разнообразные контейнеры или другие изделия (включая многие одноразового использования) из способных к формованию материалов с себестоимостью, обычно конкурентоспособной себестоимости и во многих случаях ниже себестоимости, связанной с другими материалами. Основные компоненты в рамках способных к формованию материалов настоящего изобретения включают в себя гидравлически твердеющее связующее вещество (как цемент или гипс), органическое связующее вещество (полисахарид, протеин или синтетические органические материалы), заполнители (как перлит, песок, стекло, силика, вермикулит, глина, слюда и даже изделия из отходов бетона), волокна (обычно древесные или растительные), воду и добавки, такие как диспергенты и ускорители схватывания.

К числу способных к формованию материалов относятся как гидравлически твердеющие материалы, так и в высшей степени неорганически наполненные материалы. Хотя эти два вида материалов могут содержать одни и те же компоненты, смеси отличаются по концентрации и по функции некоторых компонентов.

К числу гидравлически твердеющих материалов относится гидравлически твердеющее связующее вещество и вода, к которым могут селективно добавляться такие компоненты, как заполнители, волокна, диспергенты и модифицирующие реологические свойства вещества для видоизменения свойств смеси. Гидравлически твердеющее связующее вещество действует как первичное связующее вещество для выбранных компонентов.

В гидравлически твердеющем материале органические компоненты, такие как волокна на основе целлюлозы или/и модифицирующие реологические свойства вещества, составят малую долю общей массы материала, используемого для изготовления изделий. Все вместе органические компоненты обычно составляют менее 30% по объему незатвердевшей гидравлически твердеющей смеси; предпочтительно эта доля будет менее чем приблизительно 15% от объема.

В противоположность этому в высшей степени неорганически наполненные материалы содержат смесь диспергируемого водой органического связующего вещества (аналогичного веществам, используемым в качестве модифицирующих реологические свойства агентов внутри гидравлически твердеющей смеси), воды, волокон и неорганических заполнителей, имеющих концентрацию в диапазоне от приблизительно 40% до приблизительно 98% по объему от общего объема твердых веществ в смеси. К этой смеси можно селективно добавить другие компоненты, такие как органические заполнители, диспергенты и гидравлически твердеющие связующие вещества. В неорганически наполненных материалах органическое связующее вещество действует в качестве первичного связующего вещества, тогда как гидравлически твердеющее связующее вещество обычно добавляется (если добавляется вообще) в меньших количествах для того чтобы действовать как неорганические наполнители и вступать в реакцию с некоторым количеством воды. Конечно, смесь, имеющая количество связующего как гидравлически твердеющего связующего вещества, так и органического связующего вещества может соответствовать определениям как "гидравлически твердеющей смеси", так и "неорганически наполненной смеси". Различие между ними часто относится только к степени.

Для того чтобы спроектировать требуемые конкретные функциональные свойства, "встраивая" их в формовочную смесь или/и отвердевшую структурную матрицу для конкретного изделия, в формовочную смесь можно включить самые разные добавки, такие как модифицирующие реологические свойства вещества или органические связующие вещества, диспергенты, один или несколько материалов-заполнителей, волокна, воздухововлекающие вещества, раздувающие вещества или химически активные металлы. Вид и количество любой добавки будет зависеть от желаемых свойств или рабочих критериев как формовочной смеси, так и конечного изготовленного из нее затвердевшего изделия.

Органические связующие вещества - это просто полимеры, которые при добавлении в воду в определенных условиях образуют длинные цепочки, которые переплетаются и захватывают компоненты смеси. Когда вода удаляется из смеси, эти длинные цепочки твердеют и связывают структурную матрицу. Благодаря природе этих органических связующих веществ они также модифицируют реологические свойства соединения.

Используемые в этом описании и прилагаемой формуле изобретения понятия "органическое связующее вещество" и "модифицирующее реологические свойства вещество" являются синонимами. Является ли органический материал связующим веществом или же прежде всего влияет на реологические свойства зависит от степени и концентрации. В меньших количествах органический материал прежде всего воздействует на реологические свойства. Если добавляется больше "модифицирующего реологические свойства вещества", его способность помогать связывать вместе частицы увеличивается и оно справедливо может называться "органическим связующим веществом", хотя оно также влияет на реологические свойства.

Органические связующие вещества или модифицирующие реологические свойства вещества могут добавляться, чтобы повышать силу когезии, "пластмассоподобное" поведение и способность смеси сохранять форму при формовании или штамповке выдавливанием. Они действуют как загустители и увеличивают предел текучести формовочной смеси, а это величина усилия, необходимая для деформации смеси. Это создает высокую прочность сырой формовочной смеси в отформованном или выдавленном изделии. К числу подходящих модифицирующих реологические свойства веществ относятся различные материалы на основе целлюлозы, крахмала и протеинов (которые обычно высоко полярны), и все они помогают связать вместе отдельные частицы.

С другой стороны, диспергенты помогают уменьшать вязкость и предел текучести смеси путем диспергирования отдельных заполнителей и связывания частиц. Это позволяет использовать меньше воды, одновременно сохраняя адекватные уровни работоспособности. К числу диспергентов относится любой материал, который может адсорбироваться на поверхности частиц или заполнителей гидравлически твердеющего связующего вещества и который помогает диспергировать частицы, обычно создавая заряженную область на поверхности частицы или в ближнем двойном коллоидном слое.

Может быть предпочтительным включать один или несколько материалов-заполнителей в формовочную смесь, чтобы увеличить массу и снизить себестоимость смеси. Заполнители часто придают значительную прочность и улучшают работоспособность. Один пример такого заполнителя - это обычный песок или глина, которые полностью экологически безопасны, чрезвычайно недороги и в принципе неистощимы.

В других случаях легкие наполнители могут добавляться, чтобы дать более легкий и часто более изолирующий конечный продукт. Примерами легких наполнителей являются перлит, вермикулит, полые стеклянные сферы, аэрогель, ксерогель, пемза и другие легкие, камнеподобные материалы. Эти заполнители являются аналогичным образом экологически нейтральны и относительно недороги.

В формовочные смеси можно добавлять волокна, чтобы повысить прочность на сжатие, на разрыв, на изгиб и силу когезии влажного материала, а также сделанных из них отвердевших изделий. В том случае, когда изделие сделано из листа, образованного из смеси, включение волокон позволит сворачивать, надрубать или складывать лист, придавая ему желаемую форму изделия. Желательно, чтобы волокно имело высокое сопротивление раздиранию и прорыву (т.е. высокую прочность на разрыв), и его примеры это манильская пенька, южная сосна, лен, багас (волокно сахарного тростника), хлопок и конопля. Волокна с высокой аспектной пропорцией лучше всего придают прочность и жесткость формовочному материалу.

Одним из значительных аспектов настоящего изобретения является то, что изделия согласно изобретению можно изготовлять экономично и в массовых объемах.

Описываемые здесь изделия не предназначены для ручного производства со скоростью несколько штук за какое-то время, а предназначены для производства сотнями, тысячами или десятками тысяч штук в час. Создание новых материалов, которые можно быстро обработать таким способом (то есть аналогично бумаге, пластмассе или металлам), является результатом использования одного из следующих подходов в течение производственного процесса: (а) химического модифицирования формовочной смеси (например, добавлением модифицирующего реологические свойства вещества) для придания смеси способности к обработке и затем быстрой стабильности формы, или (б) уменьшения нормы содержания воды во время процесса формования (например, добавлением энергии в виде тепла или давления). Применение этих принципов станет легко понятным из рассмотрения следующих способов производства.

Существует несколько этапов и способов производства изделия согласно настоящему изобретению. Первый этап, универсальный для всех способов, это приготовление формовочной смеси. Смесь готовится путем соединения желаемого связующего вещества и воды с выбранными материалами, такими как модифицирующее реологические свойства вещество, диспергент, заполнители и волокна, для создания смеси, имеющей желаемые реологические свойства, а также характеристики предела прочности, веса, изоляции и низкой себестоимости. Компоненты обычно комбинируются при перемешивании с большим сдвигающим усилием, однако при перемешивании с малым сдвигающим усилием часто добавляются хрупкие или легкие заполнители для предотвращения измельчения заполнителя.

Второй этап - это формование или придание смеси желаемой формы изделия.

К числу предпочтительных процессов относятся прессование в пресс-формах, инжекционное прессование, формование с дутьем, джиггерное формование, формование влажных листов, формование сухих листов и т.п. Процесс прессования в пресс-формах (матрицах) включает в себя размещение смеси между подвижным штампом и неподвижным штампом (матрицей) с взаимодополняющими формами. Затем штампы сопрягаются, чтобы отформовать смесь по форме штампов. При инжекционном прессовании смесь впрыскивается под высоким давлением в закрытую матрицу, тем самым образуя форму, соответствующую форме матрицы. Когда смесь обретает стабильность формы, матрица открывается и изделие вынимается для сушки.

Существуют два типа формования с дутьем: литье под давлением с дутьем и формование вытеснением с дутьем. При литье под давлением с дутьем смесь размещается на сердечнике литейного стержня, который затем помещается в закрытую матрицу. Затем через сердечник литейного стержня продувается воздух, чтобы расширить смесь, прижимая ее к стенкам матрицы, что образует желаемое изделие. Формование вытеснением с дутьем осуществляется путем вытеснения смеси в виде трубы, которая закреплена между двумя половинами матрицы. Затем в трубу вставляется пробойник для дутья, через который проходит воздух, расширяя смесь в направлении стенок матрицы до достижения желаемой формы изделия.

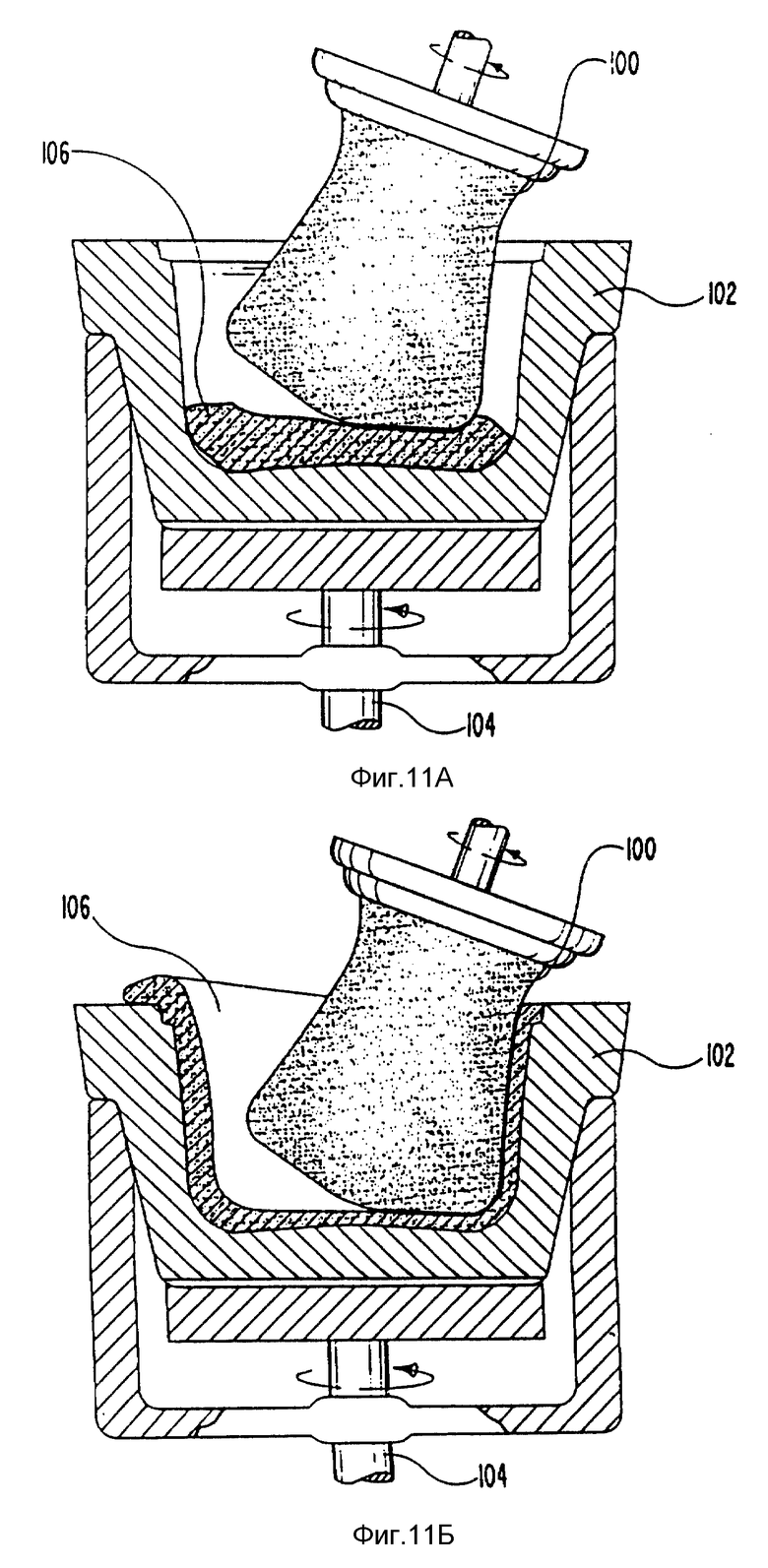

Джиггерное формование аналогично формованию глины, при котором используется гончарный станок. Процесс требует применения вращающегося шпинделя, на который помещается матрица с открытым зевом. Некоторое количество смеси помещается на дно вращающейся матрицы. Затем используется вращающаяся роликовая головка для прессования смеси к боковым стенкам матрицы, что формует смесь в желаемое изделие. Когда смесь отформована, избыточный материал удаляется с края матрицы и изделию дают возможность обрести стабильность формы.

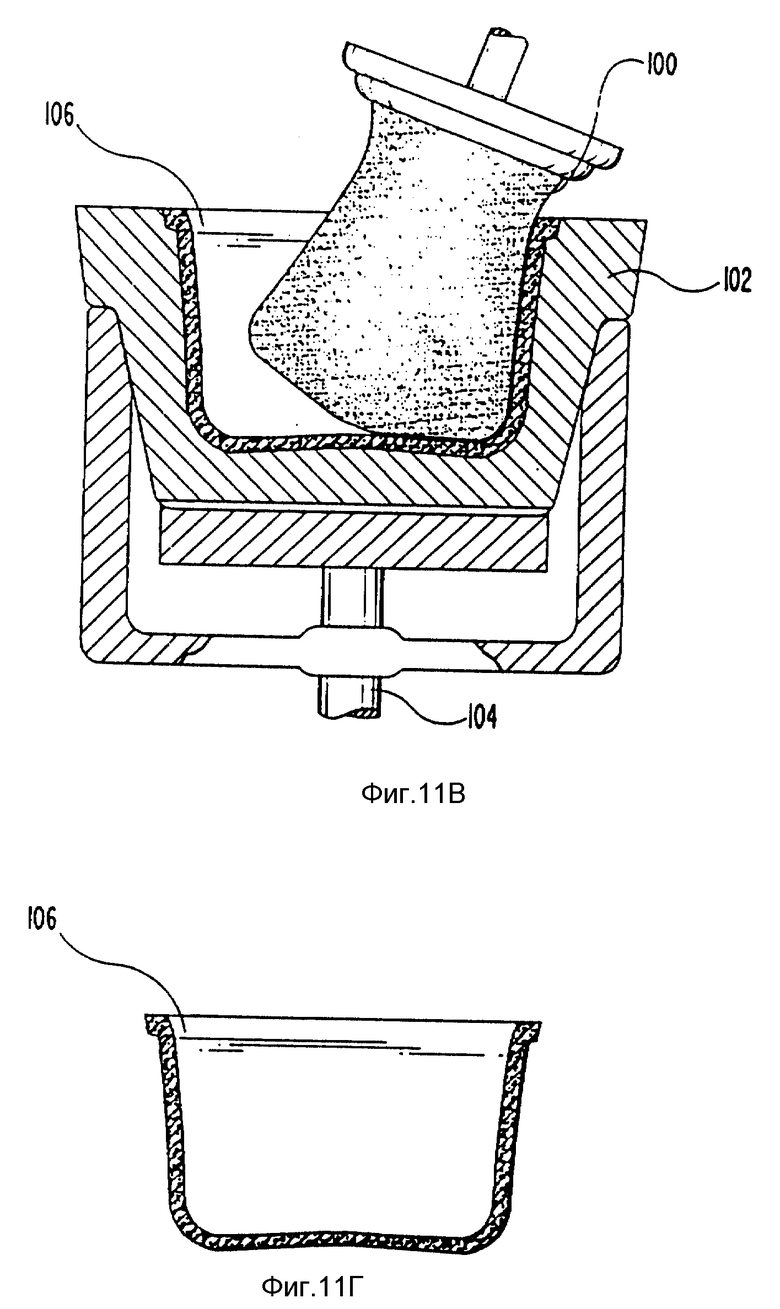

Формование влажных листов и формование сухих листов сходны тем, что сначала смесь формуется в лист. Формовочная смесь с желаемыми характеристиками (приготовленная согласно описанной выше процедуре) вытесняется через матрицу, например шприц-машину типа ожер или поршневого типа, образуя относительно тонкие листы заранее определенной толщины. В одном примере реализации в ожере создается вакуум, чтобы удалить избыточный воздух из смеси.

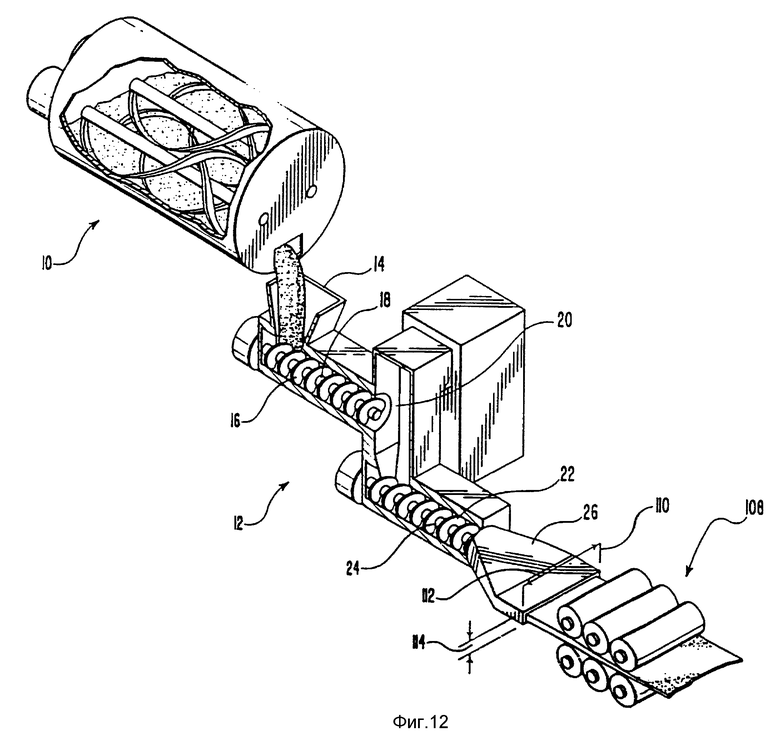

Затем вытесненные листы "прокатываются" путем пропускания их между набором обжимающих роликов, чтобы получить листы более однородной толщины и с более гладкой поверхностью. В некоторых случаях может быть предпочтительным пропустить листы через ряды наборов роликов, имеющих все меньшие расстояния между наборами роликов, чтобы получить прокатанный лист, чья толщина постепенно уменьшается.

Кроме того, путем использования пары роликов, имеющих различные ориентации в направлении "Z" (или по нормали к поверхности листа), например при использовании плоского ролика в паре с коническим роликом, некоторое процентное содержание волокон можно сориентировать в направлении "X" (или по ширине). Таким образом можно изготовить лист, имеющий двунаправленно ориентированные волокна. Считается, что это происходит потому, что конический ролик может расширить лист в направлении "X". Листы, имеющие двунаправленно выровненные волокна, позволяют получать изделия с более однородной прочностью.

При процессе с влажным листом часть листа затем формуется в желаемую форму контейнера или изделия. Предпочтительно это осуществляется путем прессования листа между подвижным штампом желаемой формы и неподвижным штампом, конфигурация которого в принципе взаимодополняет форму подвижного штампа. К числу альтернативных типов штампов относятся разъемные пресс-формы и штампы с последовательными операциями. Изделия можно также формовать с применением в отношении листов одного или многих методов вакуумного формования.

В процессе с сухим листом влажный лист, описанный выше, последовательно пропускается над нагретыми сушильными роликами для преобразования листа в сухой листовой продукт, похожий на бумажный лист. Кроме того, лист при желании можно пропустить между уплотняющими роликами, когда он находится еще в слегка увлажненном состоянии, чтобы исключить нежелаемые пустоты внутри структурной матрицы, повысить адгезию волокон, уменьшить пористость или/и повысить гладкость поверхности. Тщательно контролируя содержание воды, можно обеспечить, чтобы уплотняющие ролики только сжимали и повышали плотность листа, не удлиняя его более.

При желании лист может быть надрублен, продольно разрезан или перфорирован будучи в слегка увлажненном или даже в сухом состоянии, чтобы создать линию внутри структурной матрицы, по которой затем лист можно навесить на петлях или согнуть. При желании лист можно пропустить через набор рифленых роликов, чтобы получить рифленый лист или/и картон.

Когда сухой лист отформован, его затем можно оформить в желаемое изделие посредством ряда способов, хорошо известных в бумажной промышленности. Такие способы включают в себя фальцовку, свертывание, волновую обмотку, формование, сборку и формирование мешочков.

Чтобы экономично производить изделия, оформленное изделие должно быстро обрести стабильность формы. В одном примере реализации формующий аппарат, включая штампы, матрицы и ролики, нагревается до заранее определенной температуры, чтобы быстро высушить поверхность изделия, создавая изделие со стабильной формой.

Нагревание формовочного аппарата также образует паровой барьер, который минимизирует прилипание изделия к формовочному аппарату. Можно также использовать дополнительные способы, такие как охлаждение формовочного аппарата или добавление негидратирующей жидкости в смеси, которая быстро испаряется, чтобы быстро придать стабильность формы изделиям. Еще другие способы, используемые для придания стабильности формы, включают в себя добавление полугидрата гипса, карбонатных источников, ускорителей, метилцеллюлозы и крахмала к смеси или ограничение количества воды в смеси.

Когда изделия обрели достаточную стабильность формы, их можно убрать из штампов. Удаление из штампов обычно осуществляется путем "воздуховейера" или ссасывания изделий из матрицы. Воздух может продуваться между отформованными изделиями и штампами, чтобы помочь удалению. В качестве альтернативы можно использовать различные шаблоны или кольца-съемники для удаления изделий из матрицы.

Наконец, изделия пропускаются через сушильный аппарат, чтобы выгнать дополнительное количество воды изнутри изделия, что повышает прочность и улучшает стабильность формы изделия. Тепло, прилагаемое сушильным аппаратом, также повышает степень гидратации гидравлического цемента и высушки органического связующего вещества. Когда изделие приобрело достаточную прочность, изделие можно упаковывать и отправлять.

До, во время или после любого из описанных процессов формования на поверхность в принципе высохшего листа или изделия могут наноситься покрытия по ряду причин, например, чтобы сделать изделие более водонепроницаемым, более гибким или придать ему более глянцевую поверхность.

Покрытия на основе таких материалов, как соевое масло и метоцел, сами по себе или в сочетании с полиэтиленгликолем, могут налагаться на поверхность, чтобы постоянно размягчить лист или изделие, или петлю внутри изделия.

Эластомерные, пластмассовые или бумажные покрытия могут помочь в сохранении целостности складки или петли (если они используются), независимо от того, раскалывается ли или нет лежащая внизу затвердевшая структурная матрица после сгиба в месте петли. Может также быть желательным напечатать или сделать тиснение на листах или изделиях в виде значков, логотипов или другого печатного материала.

К числу дополнительных примеров осуществления настоящего изобретения относится добавление воздушных полостей в материал для придания изделиям изолирующих свойств. Эти воздушные полости создаются путем включения газа посредством различных способов в гидравлически твердеющие смеси - причем один способ - это механическое включение воздушных пустот во время процесса перемешивания, а другой способ - это включение газа, который химически генерируется на месте внутри гидравлической пасты.

Соединение согласно настоящему изобретению можно варьировать, чтобы получать изделия принципиально разного характера. Например, можно изготавливать очень легкие продукты (аналогичные полистиреновой пене) с жесткими стенками. Для удобства этот первый тип продукта иногда называется здесь "пенообразным" продуктом.

В качестве альтернативы, согласно настоящему изобретению можно изготовлять изделия, имеющие вид скорее гончарных или керамических изделий. Однако изделия настоящего изобретения гораздо легче, т.к., обычно имеют массовый удельный вес менее приблизительно 1,5, тогда как гончарные или керамические изделия обычно имеют массовый удельный вес 2 или более. Этот второй вид продукта согласно настоящему изобретению иногда называется здесь "глинообразным" продуктом, потому что это формовочный материал с нулевой осадкой, со стабильной формой, который имеет, однако, чудесные свойства для обработки.

Как пенообразный, так и глинообразный материал можно сначала отформовать в лист (или в непрерывный рулон), который затем штампуется, прессуется, надрубается, фальцуется или сворачивается в форму желаемого контейнера или другого промышленного изделия. Этот третий вид продукта будет называться "листообразным" продуктом, который будет более всего похож на бумагу или картон и займет их место во многих промышленных изделиях.

Ключевой особенностью конструирования с использованием микроструктурной техники согласно настоящему изобретению является оптимизация с точки зрения материаловедения каждого желаемого свойства (включая минимизацию себестоимости). Только благодаря уникальной микроструктурной технике настоящего изобретения формовочные смеси, включая гидравлически твердеющие и неорганически наполненные смеси, можно формовать в тонкостенный, сложный, легковесный продукт, такой как контейнер для пищевых продуктов и напитков, и который все же сохраняет свою форму без внешней поддержки во время сырого состояния до проведения этапа твердения.

Действительно, экономическая реальность массового производства изделий, таких как контейнеры для пищевых продуктов и напитков, из способных к формованию материалов возможна только потому, что смесь является самонесущей в сыром состоянии и будет сохранять свое отформованное состояние на протяжении всего процесса твердения или сушки.

Кроме того, важно, что соединения согласно настоящему изобретению обеспечивают создание смесей, которые быстро достигают достаточно высокую прочность на разрыв и на сжатие, так что отформованные контейнеры и другие изделия можно обрабатывать и манипулировать ими с использованием традиционных средств.

Исходя из вышеизложенного, одной из целей настоящего изобретения является создание улучшенных соединений, способов и устройств для производства гидравлически твердеющих и неорганически наполненных промышленных изделий, которые в настоящее время образуются из, например, бумаги, картона, полистирена, пластмассы или металлов.

Другой целью и особенностью настоящего изобретения является создание соединений, способов и устройств, которые позволяют получать гидравлически твердеющие и неорганически наполненные изделия, имеющие свойства, аналогичные свойствам бумаги, картона, полистирена, пластмассы или металлов.

Еще одной целью настоящего изобретения является создание формовочных смесей, которые можно формовать в самые разнообразные изделия, используя тот же самый или сходный производственный аппарат и методы, которые в настоящее время используются для образования таких предметов, например, из бумаги, картона, пластмассы, полистирена или металлов.

Еще одной целью и особенностью настоящего изобретения является создание соединений, способов и устройств для изготовления изделий из формовочных смесей, которые не приводят к образованию отходов, связанных с производством материалов из бумаги, пластмассы, полистирена или металлов.

Еще одной целью и особенностью является то, что изделия легко разлагаются на вещества, которые нетоксичны и обычно встречаются в земле.

Другой целью настоящего изобретения является создание соединений, способов и устройств, которые позволяют производство изделий с себестоимостью, сравнимой с себестоимостью существующих способов изготовления изделий из существующих материалов или даже с более низкой себестоимостью.

Еще одной целью и особенностью настоящего изобретения является создание способов и устройств для производства, которые менее энергоемки, сохраняют ценные природные ресурсы и требуют более низких начальных капитальных вложений по сравнению со способами и устройствами, используемыми в изготовлении изделий из существующих материалов.

Еще одной целью настоящего изобретения является создание соединений, содержащих меньше воды, которую нужно удалить во время процесса производства (по сравнению с производством бумаги) для того, чтобы сократить время обработки и снизить начальные капиталовложения в оборудование.

Наконец, дополнительной целью и особенностью настоящего изобретения является создание соединений, способов и устройств для массового производства изделий из формовочных смесей, которые можно быстро формовать и основательно высушивать в течение минут от начала производственного процесса.

Эти и другие цели и особенности настоящего изобретения станут более очевидными из нижеследующего описания и прилагаемой формулы изобретения или же о них можно узнать, используя изобретение на практике.

Для того чтобы можно было понять, каким образом достигаются перечисленные выше и другие преимущества и цели изобретения, более конкретное описание изобретения, кратко охарактеризованное выше, будет представлено со ссылками на конкретные примеры осуществления изобретения, которые иллюстрируются прилагаемыми чертежами. С пониманием того, что эти чертежи описывают только типичные примеры осуществления изобретения и потому не могут считаться ограничивающими его рамки, теперь изобретение будет описано с дополнительной конкретностью и подробностью путем использования сопроводительных чертежей.

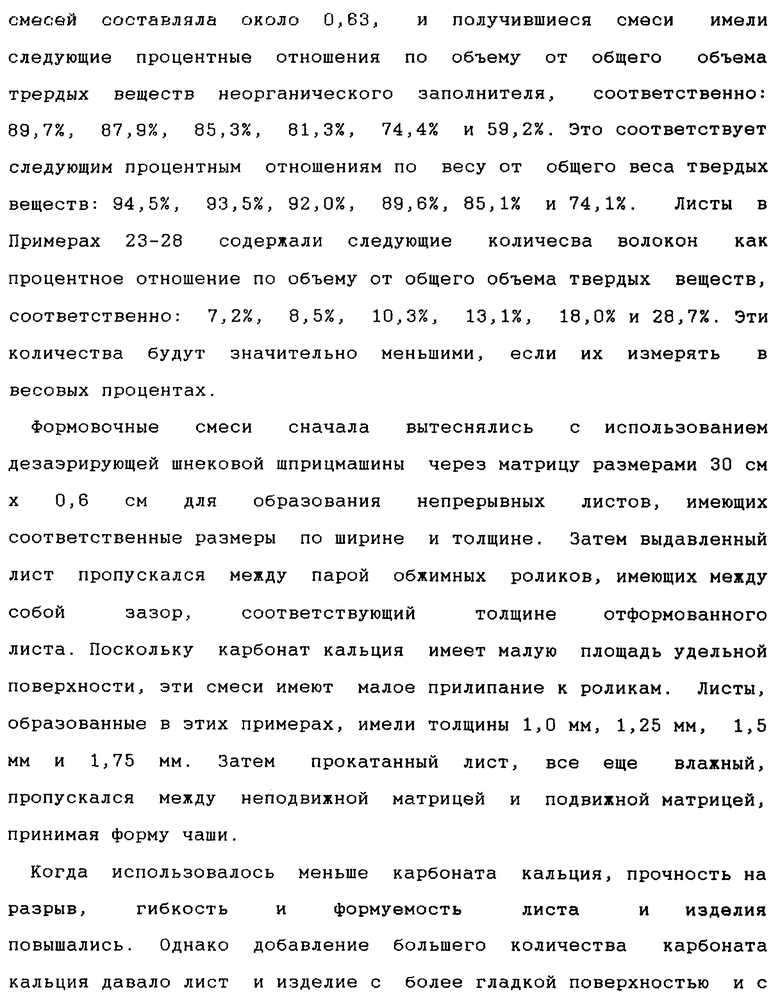

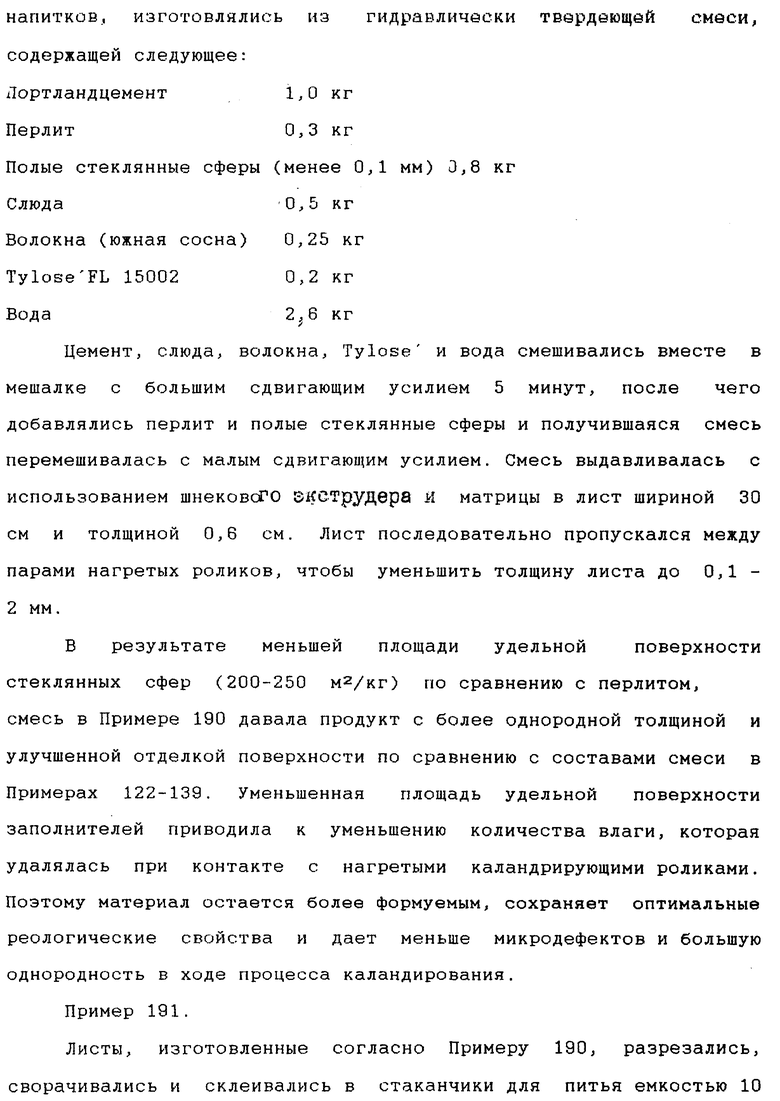

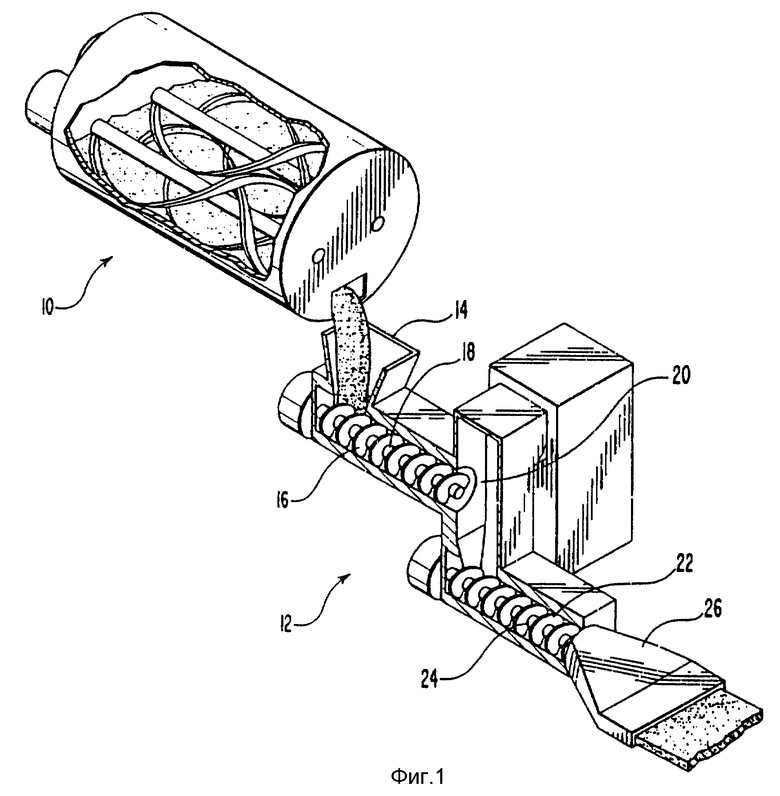

Фиг. 1 - это общий вид устройства, используемого для приготовления формовочных смесей по настоящему изобретению, включая мешалку и двойной экструдер типа "ожер".

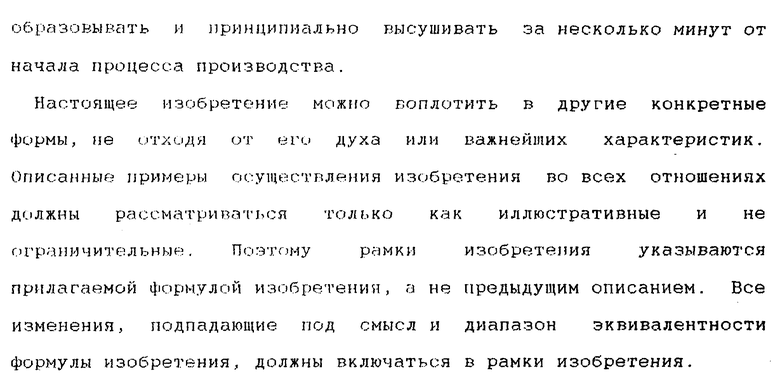

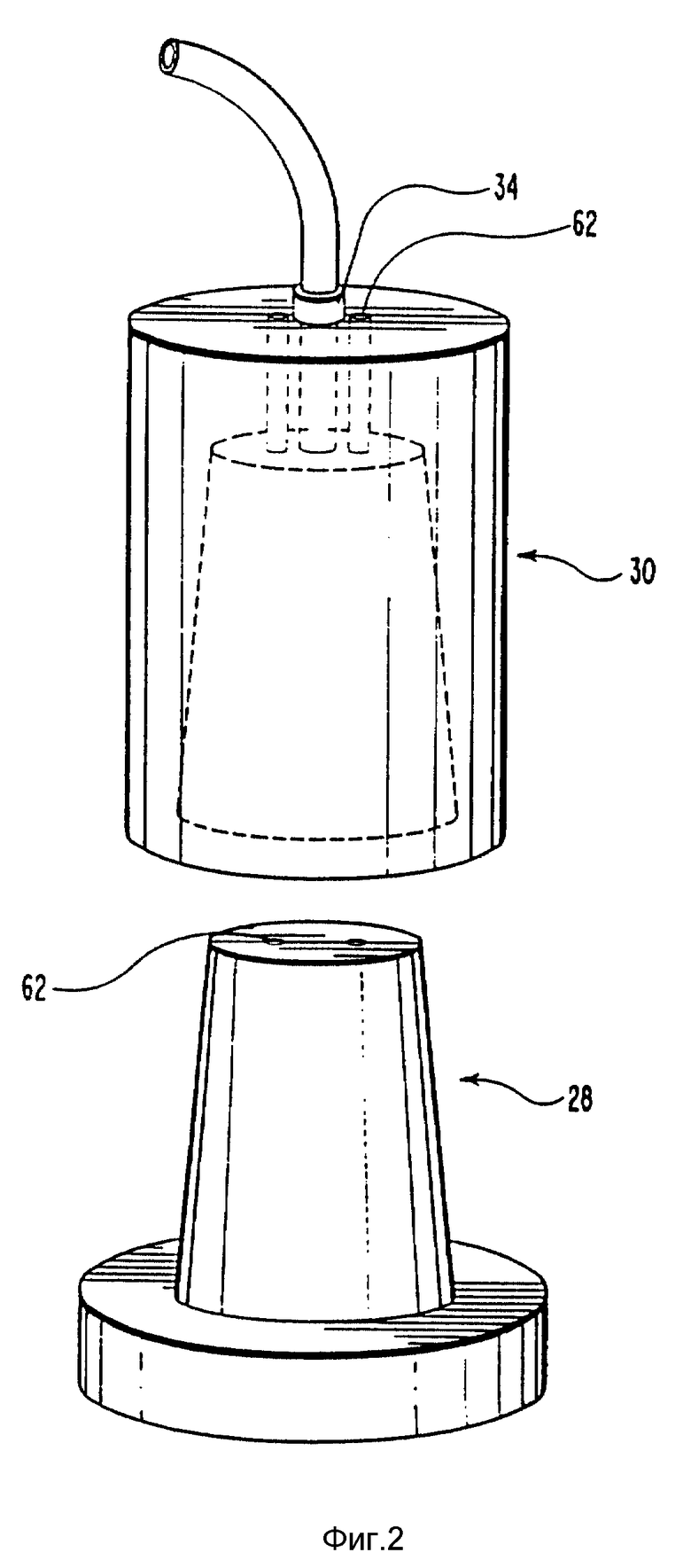

Фиг. 2 - это схематический вид подвижного и неподвижного штампов, используемых в процессе прессования.

Фиг. 2А - это поперечное сечение разъемной пресс-формы.

Фиг. 2Б - это поперечное сечение штампа с последовательными операциями.

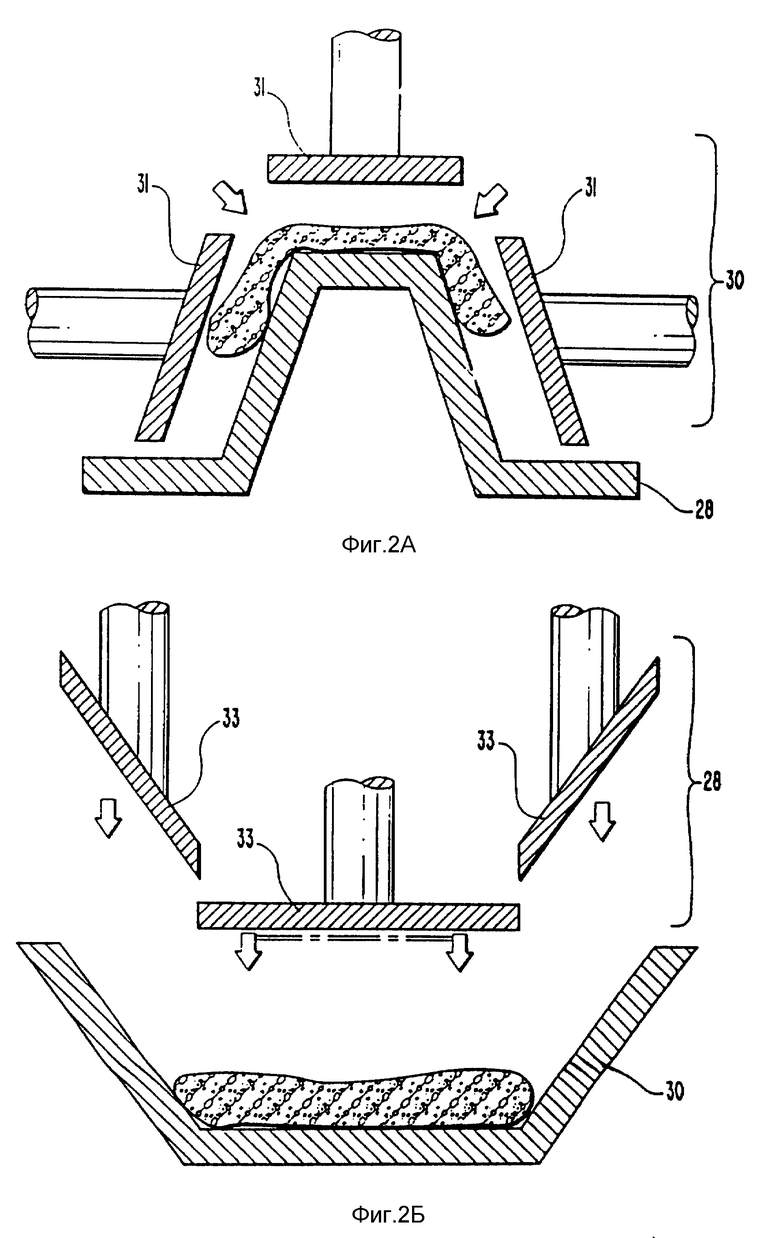

Фиг. 3 - это схематический вид подвижного и неподвижного штампов, частично сочлененных для образования зазора.

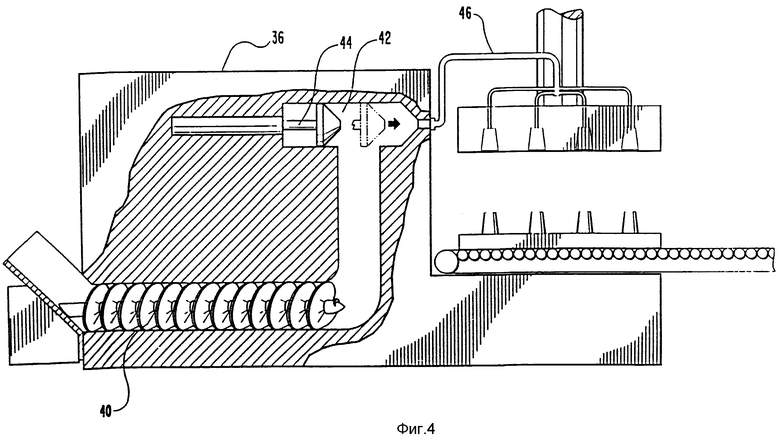

Фиг. 4 - это поперечное сечение двухстадийного инжектора.

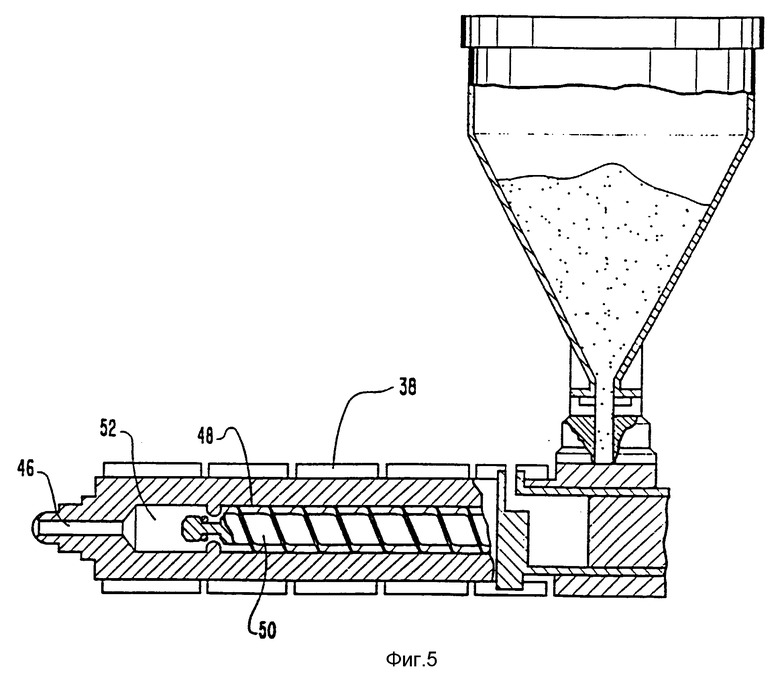

Фиг. 5 - это поперечное сечение возвратно-поступательного винтового инжектора.

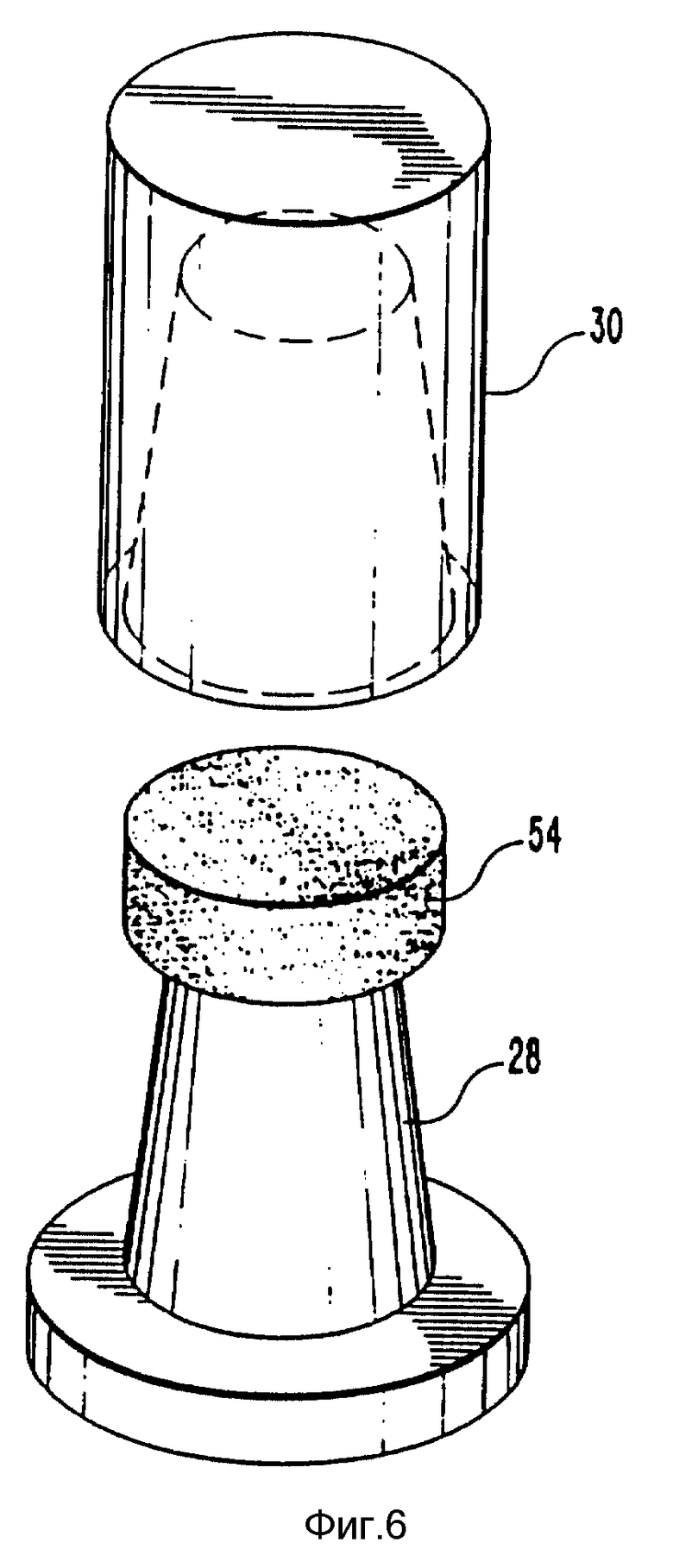

Фиг. 6 - это схематический вид смеси, которую размещают между подвижным штампом и неподвижным штампом.

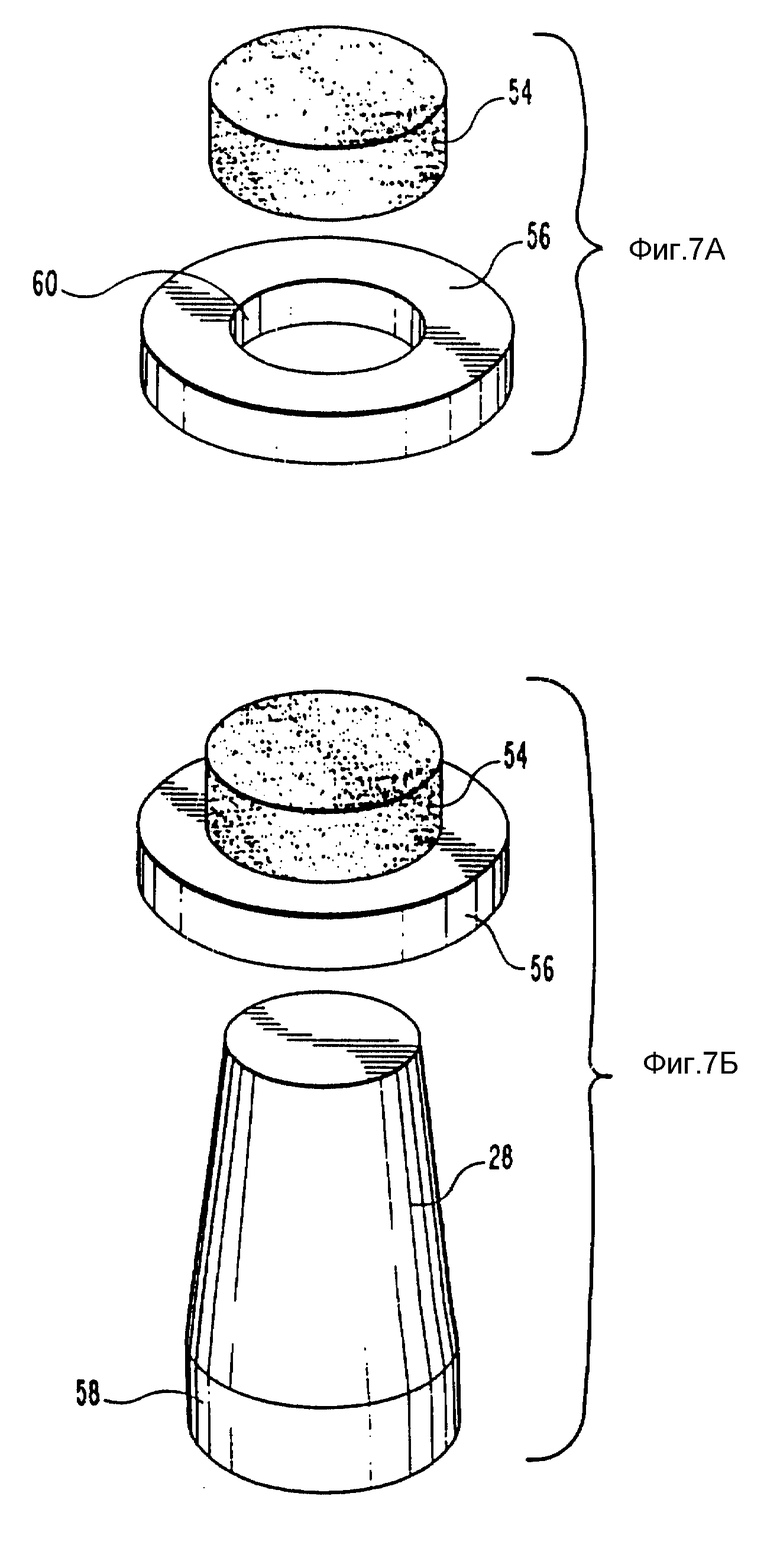

Фиг. 7А-Б - это схематический вид шаблона, который используется для размещения формовочной смеси.

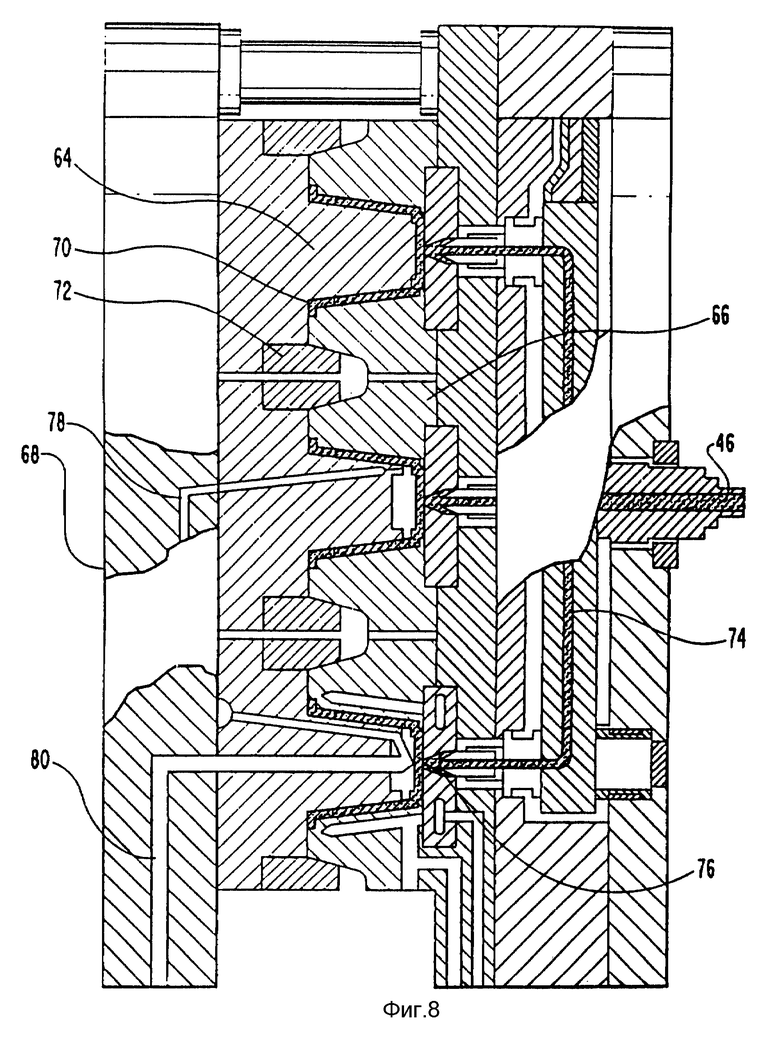

Фиг. 8 - это поперечное сечение инжекционной формовочной матрицы.

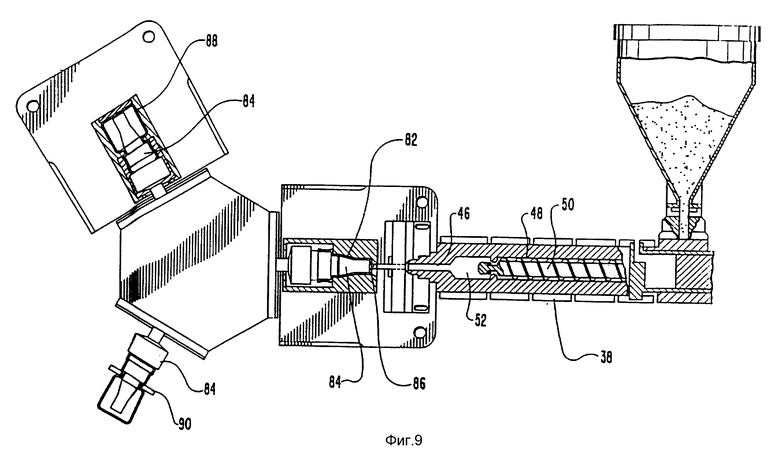

Фиг. 9 - это схематический вид трех стадий, используемых в инжекционном прессовании с дутьем (литье под давлением с дутьем).

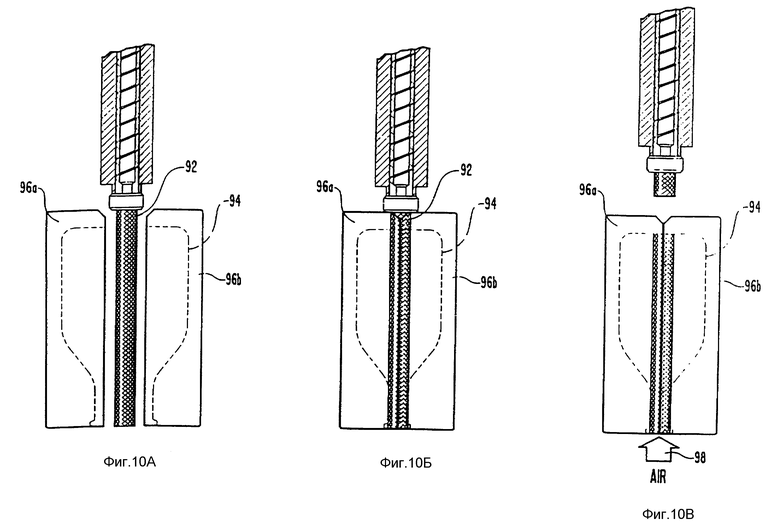

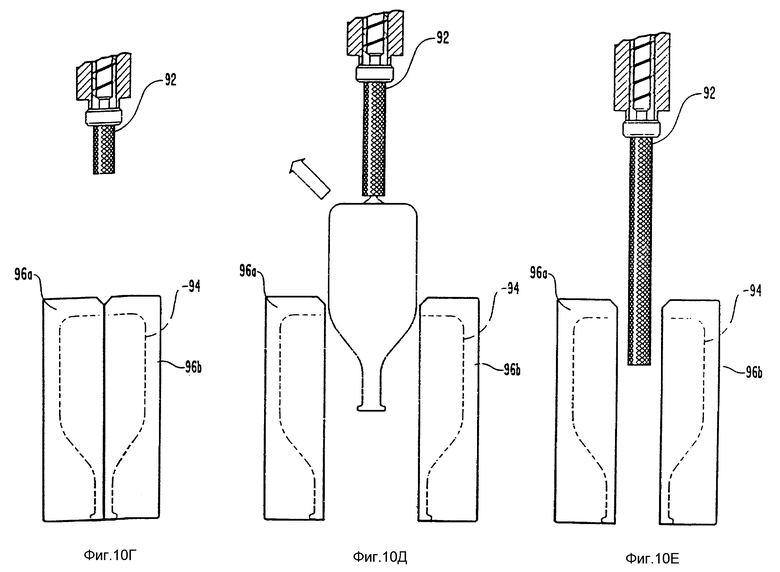

Фиг. 10А-Е показывают стадии обработки при формовании вытеснением с дутьем.

Фиг. 11А-Г показывают стадии обработки при джиггеринге.

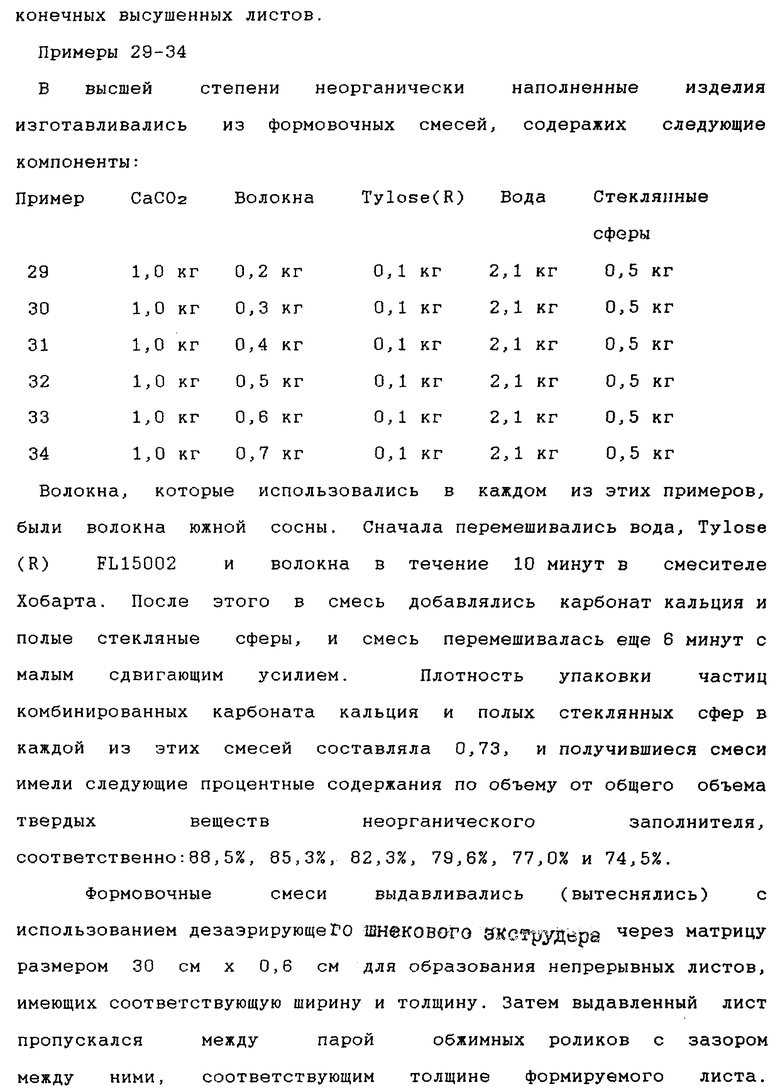

Фиг. 12 - это общий вид двух предпочтительных устройств, используемых при изготовлении листов в процессе формования влажных листов, включая мешалку, двойной экструдер типа "ожер", головку матрицы и ряд обжимающих роликов.

Фиг. 13 - это поперечное сечение пары обжимающих роликов.

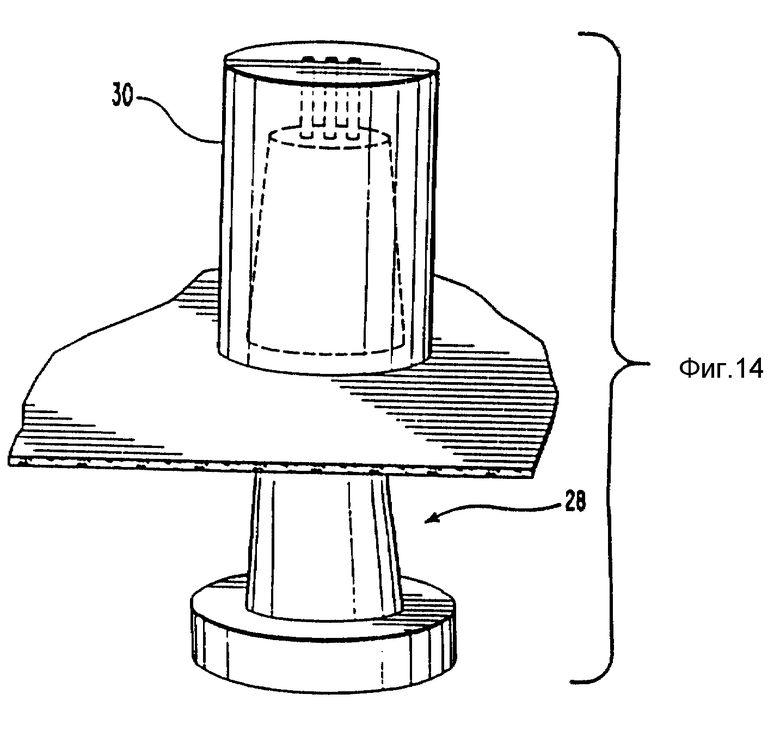

Фиг. 14 - это схематический вид подвижного штампа и неподвижного штампов, используемых при формовании влажного листа в изготавливаемое изделие.

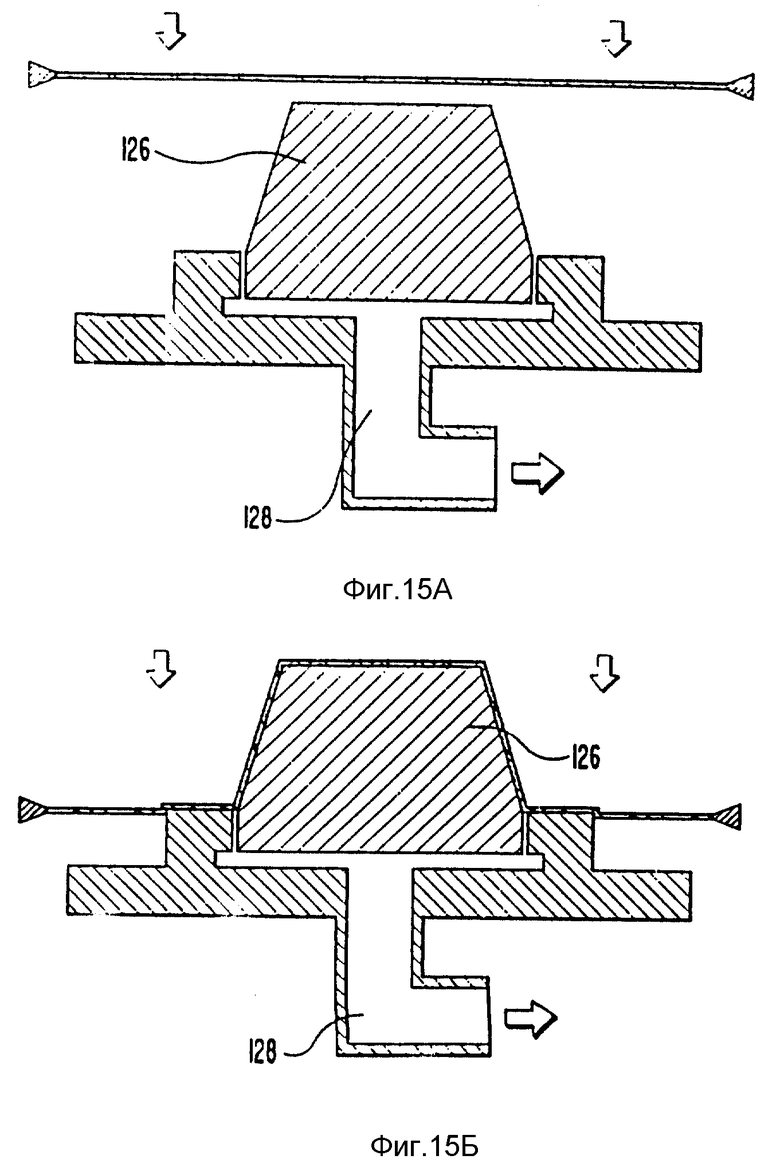

Фиг. 15А-Б - это поперечное сечение матриц, используемых в процессе штамповки "обойного материала".

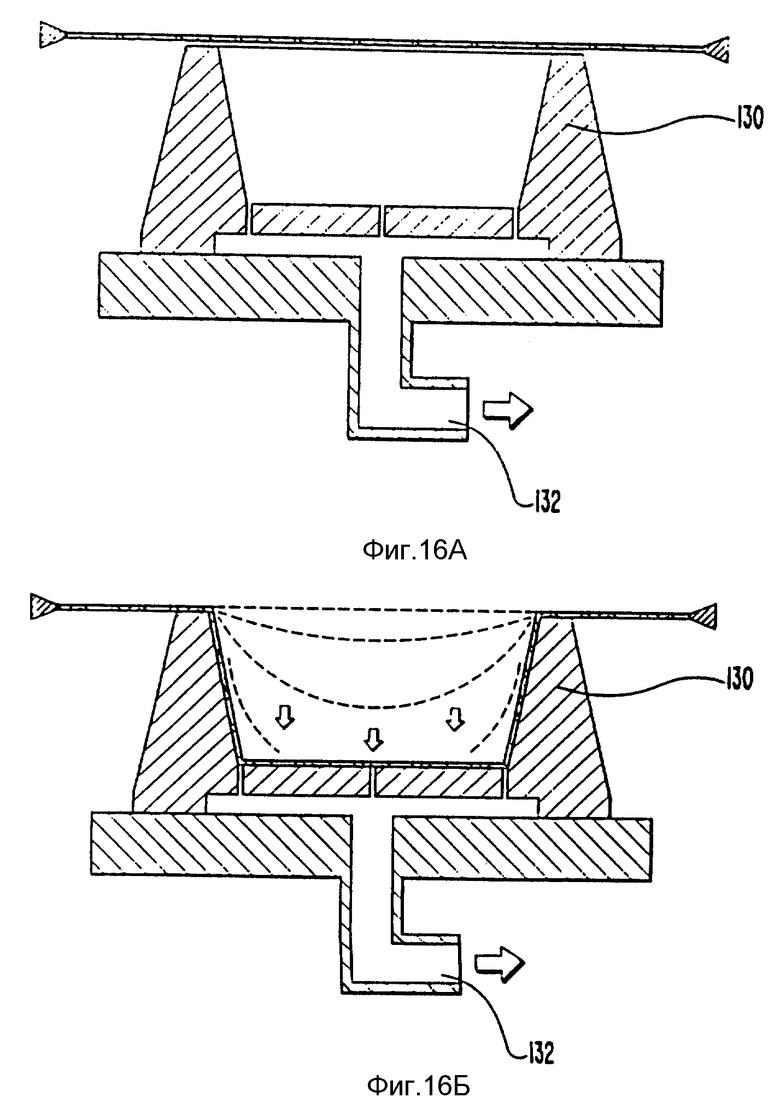

Фиг. 16А-Б - это поперечное сечение матриц, используемых в прямой вакуумной штамповке.

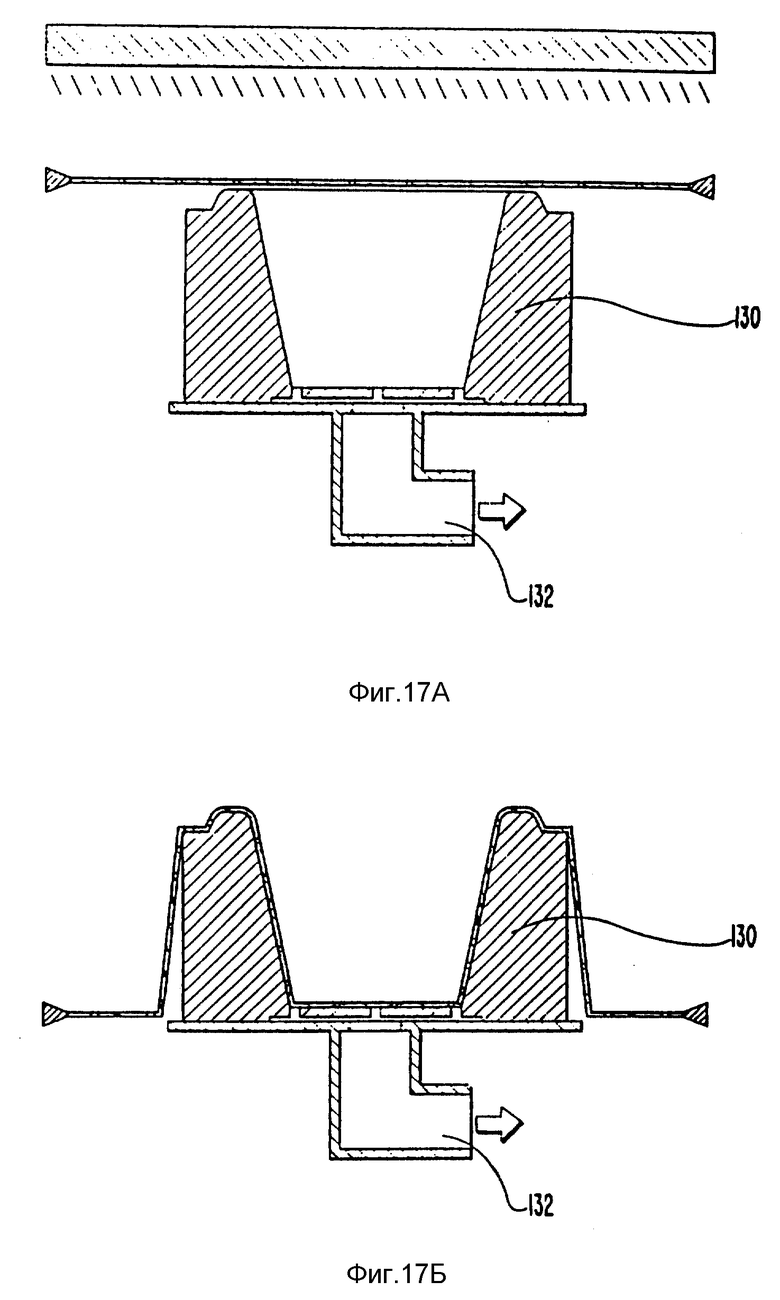

Фиг. 17 - это поперечное сечение матриц, используемых в вакуумной штамповке "обойного материала".

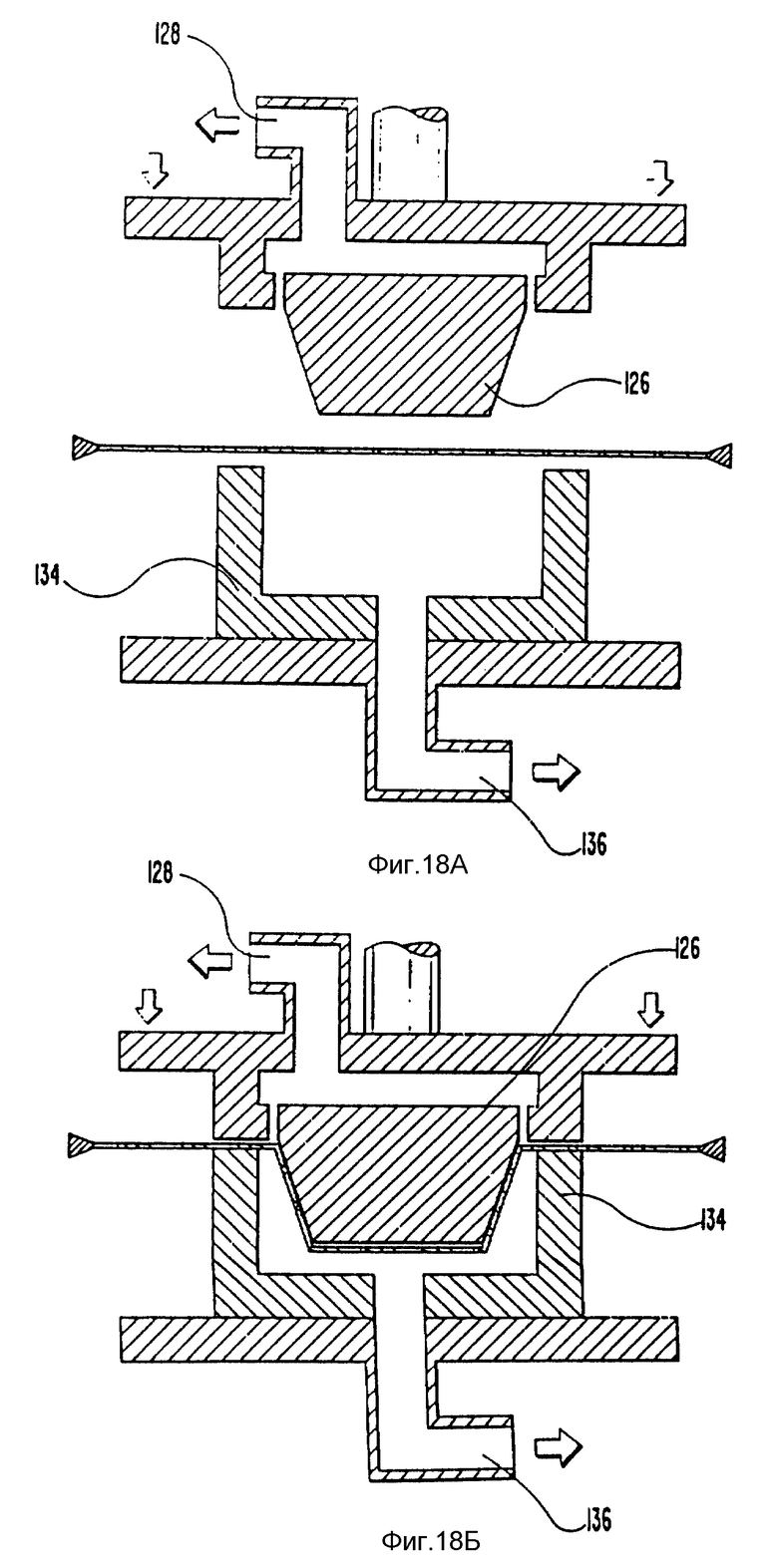

Фиг. 18А-Б - это поперечное сечение матриц, используемых в вакуумной штамповке с обжимкой назад.

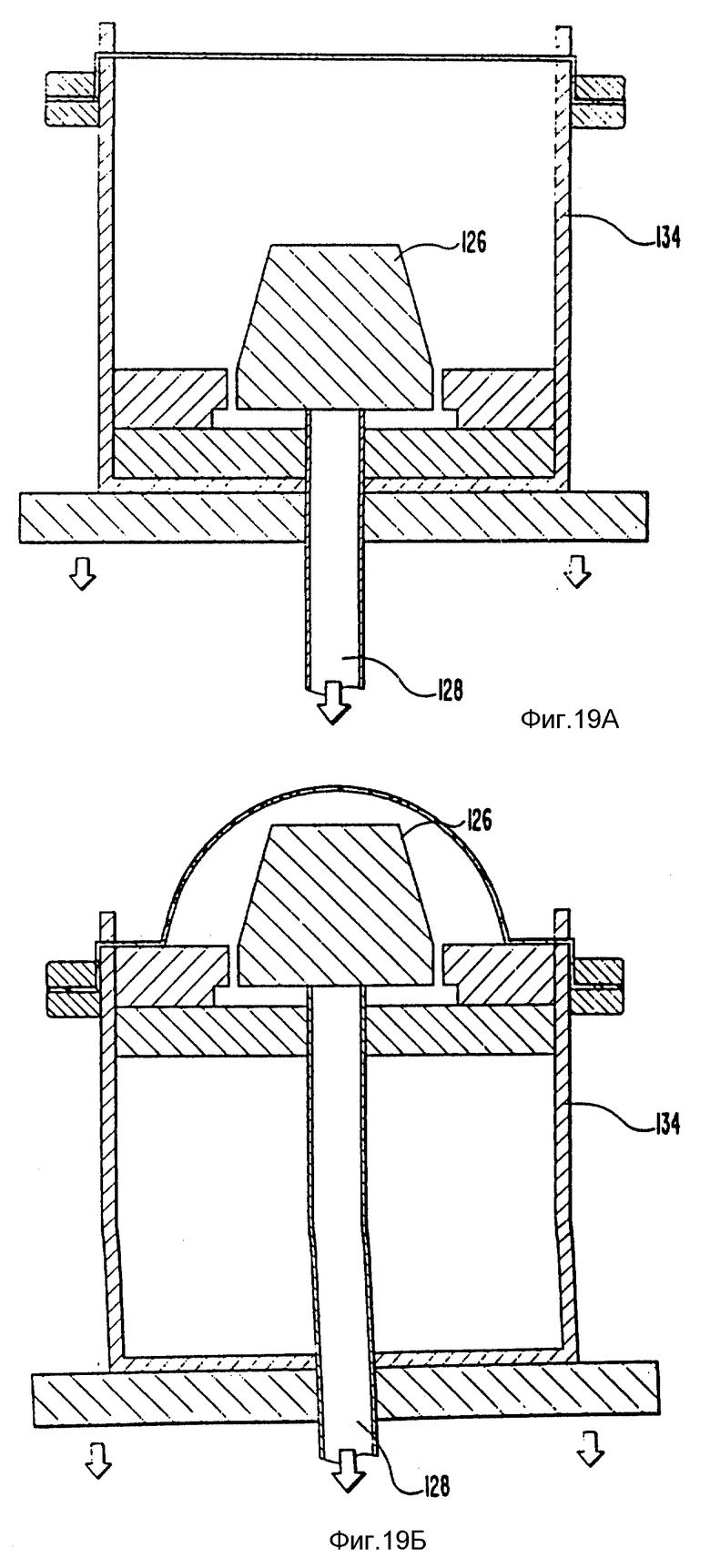

Фиг. 19А-Б - это поперечное сечение матриц, используемых в вакуумной штамповке типа "большая волна/воздушное скольжение".

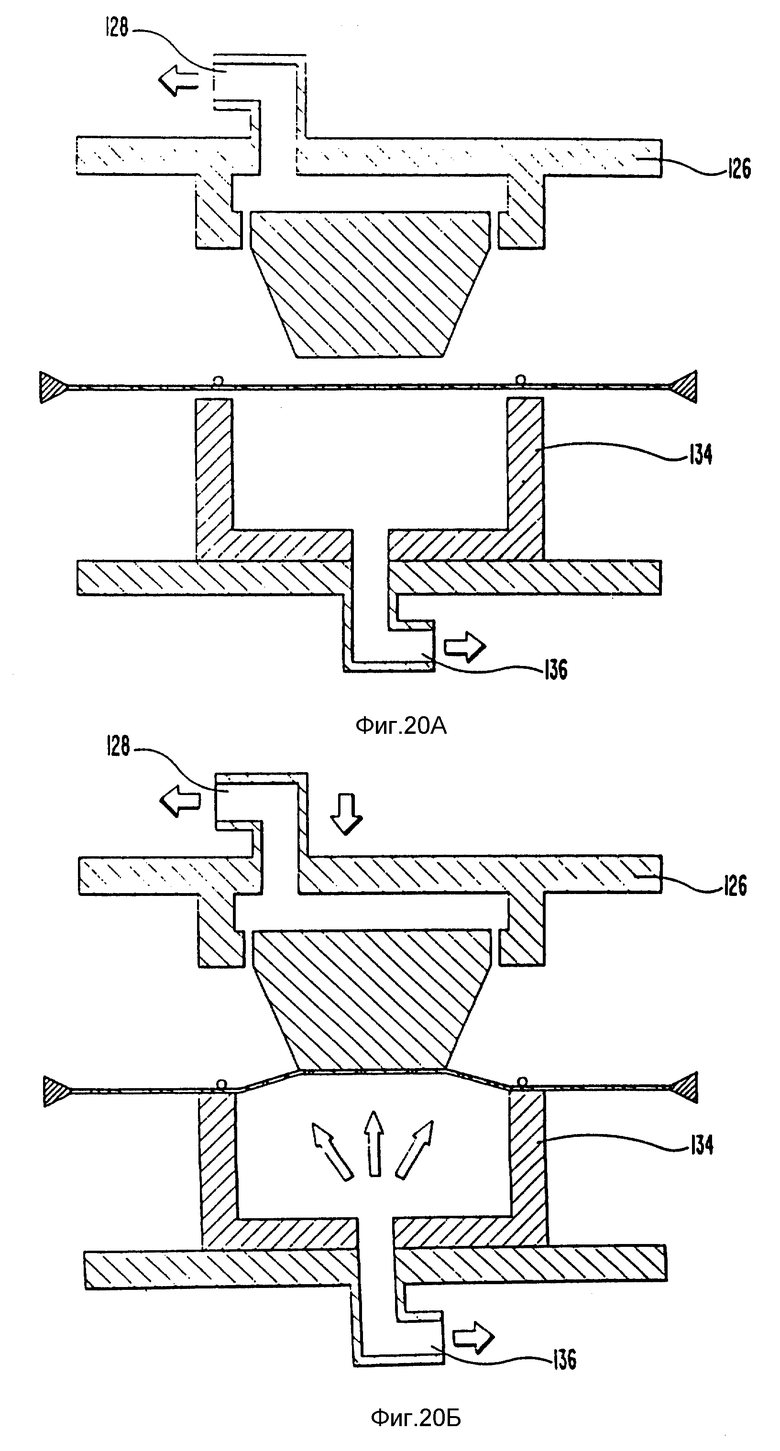

Фиг. 20А-Б - это поперечное сечение матриц, используемых в вакуумной штамповке типа "большая волна/обойный материал".

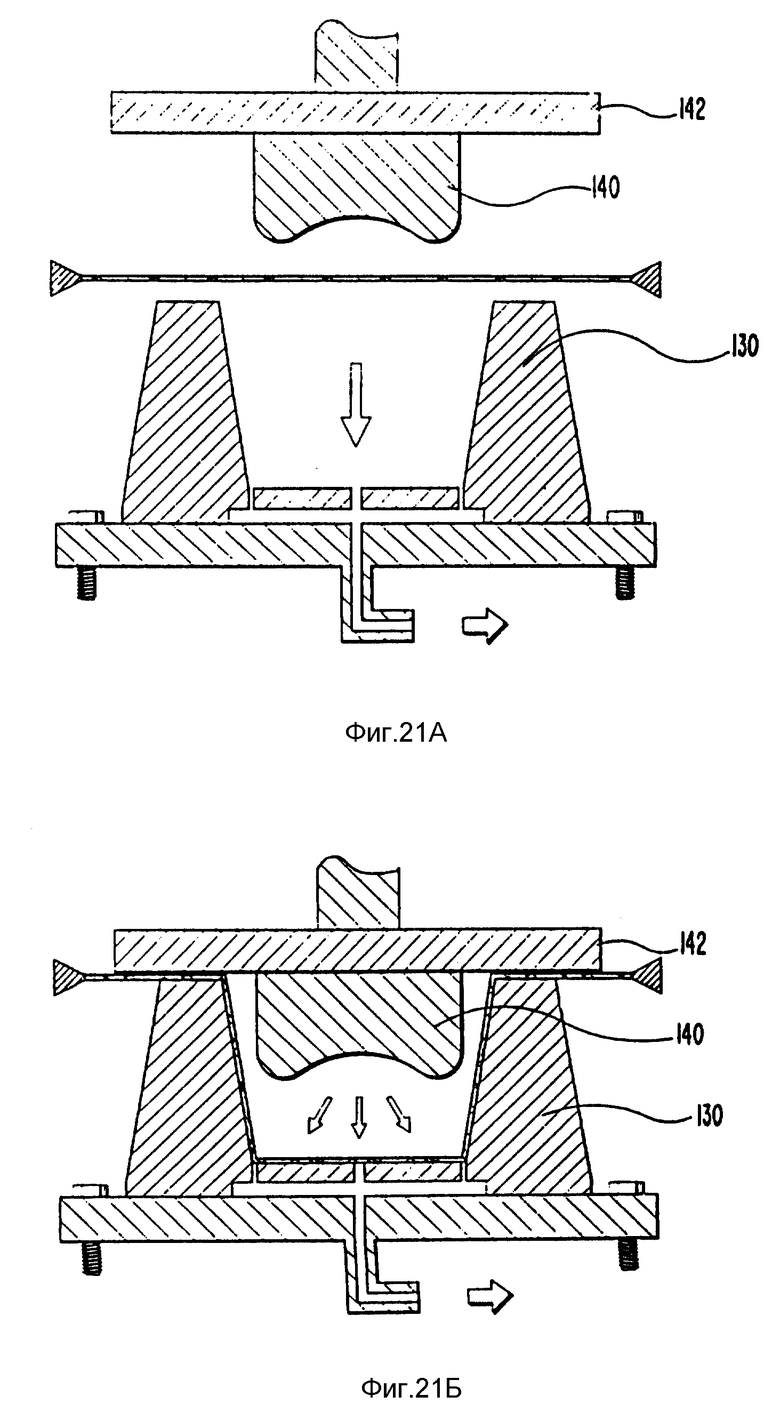

Фиг. 21А-Б - это поперечное сечение матриц, используемых в вакуумной штамповке с использованием калибра-пробки.

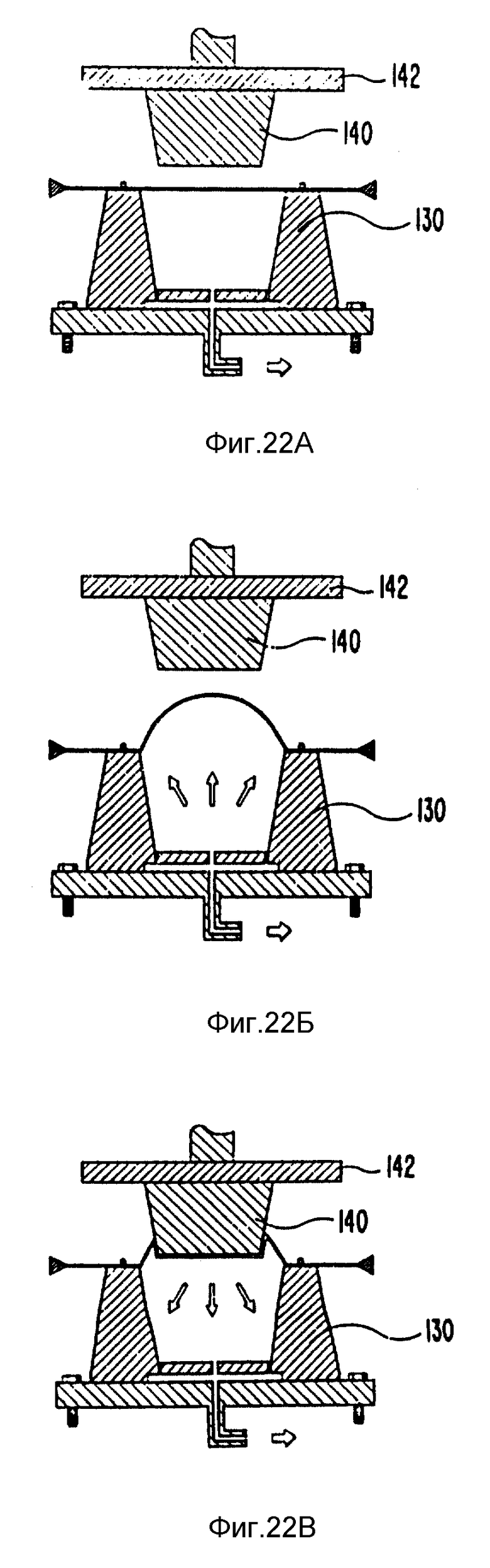

Фиг. 22А-В - это поперечное сечение матриц, используемых в штамповке типа "большая волна/с помощью калибра-пробки/с обжимкой назад".

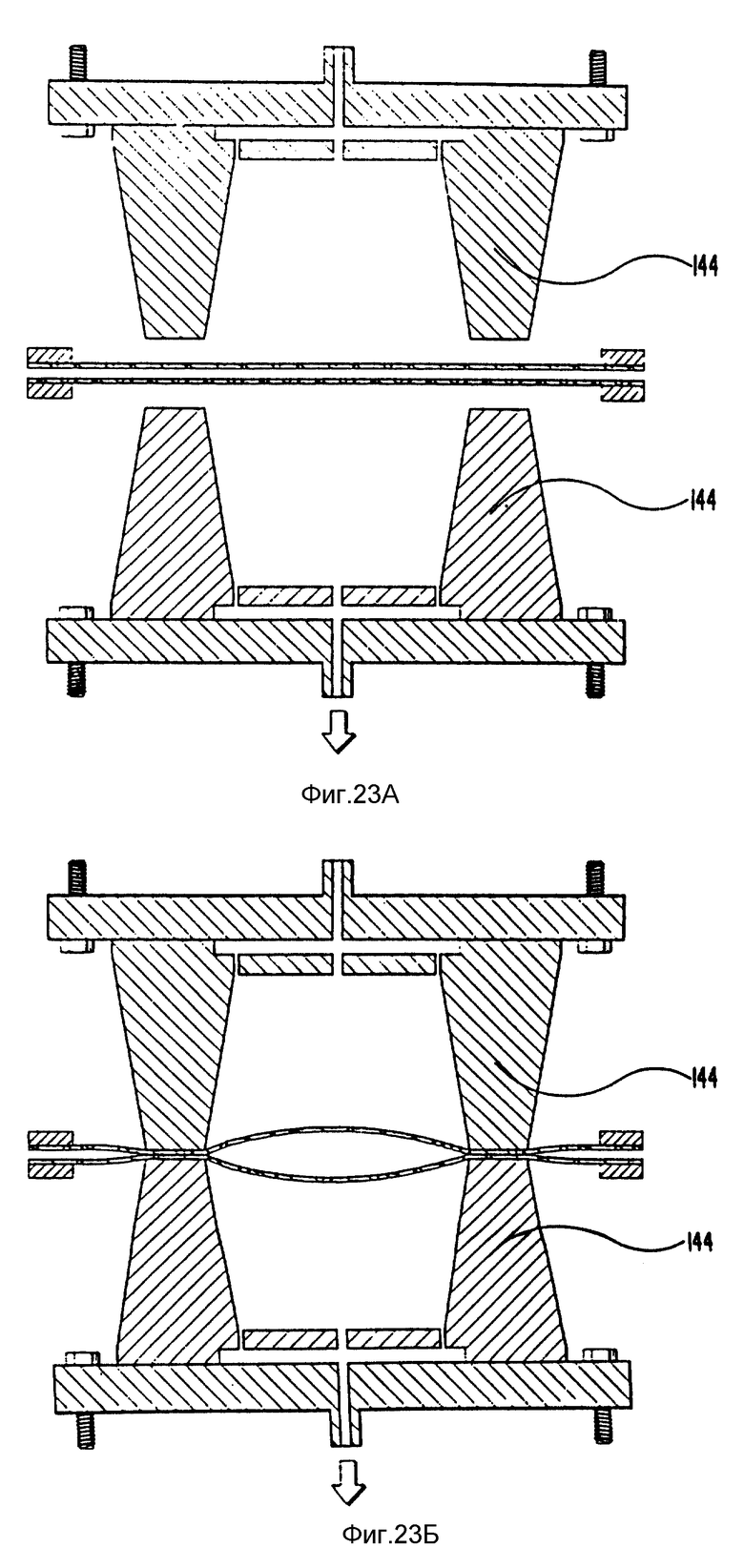

Фиг. 23А-В - это поперечное сечение матриц, используемых в штамповке двойного листа.

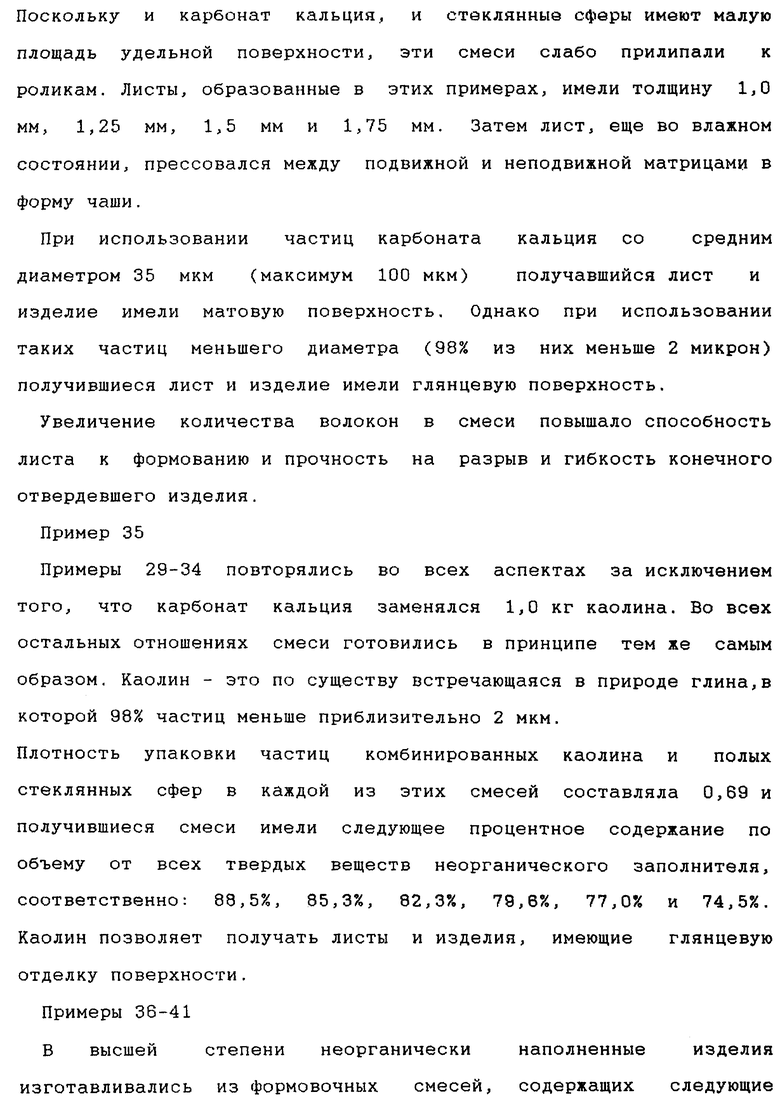

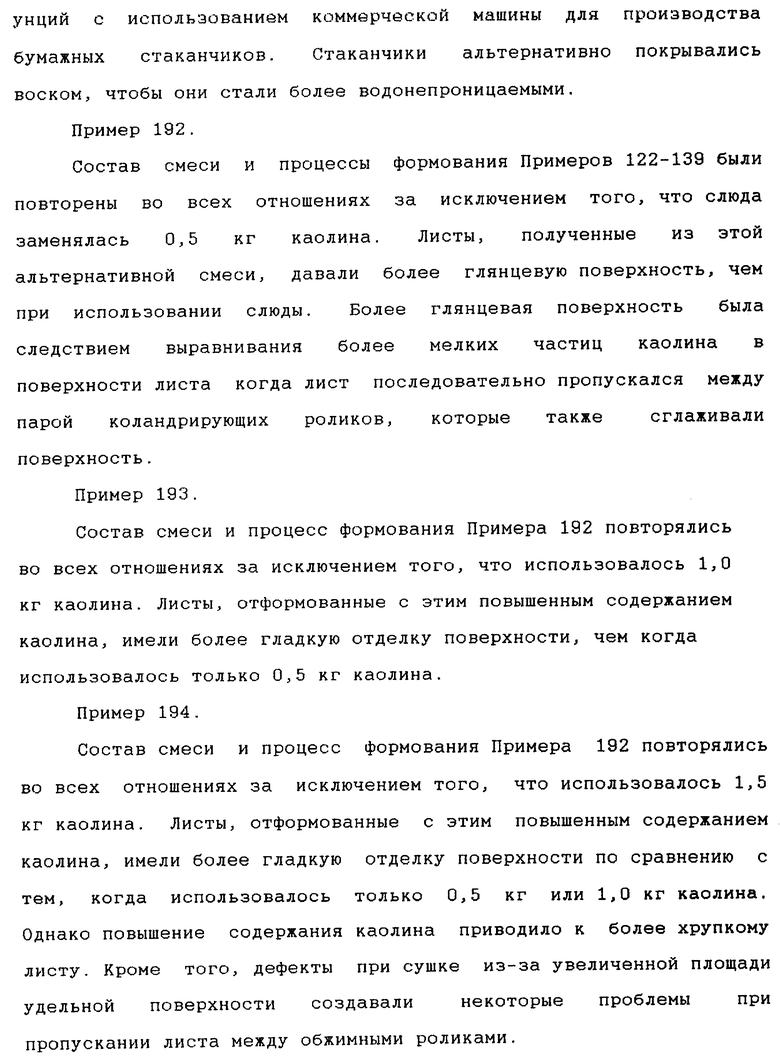

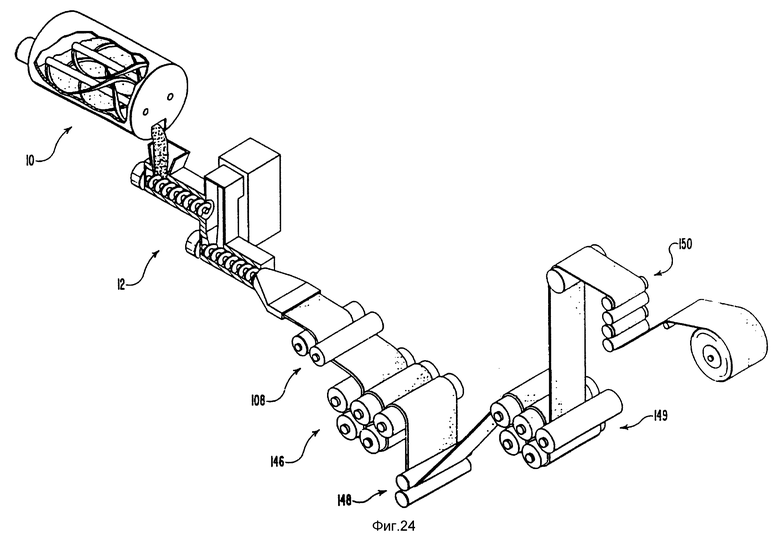

Фиг. 24 - это общий вид устройства, используемого для производства листов в процессе штамповки сухих листов, включая мешалку, шприц-машину, обжимающие ролики, нагревающие ролики, уплотняющие ролики, твердые ролики, мягкие ролики и бобину.

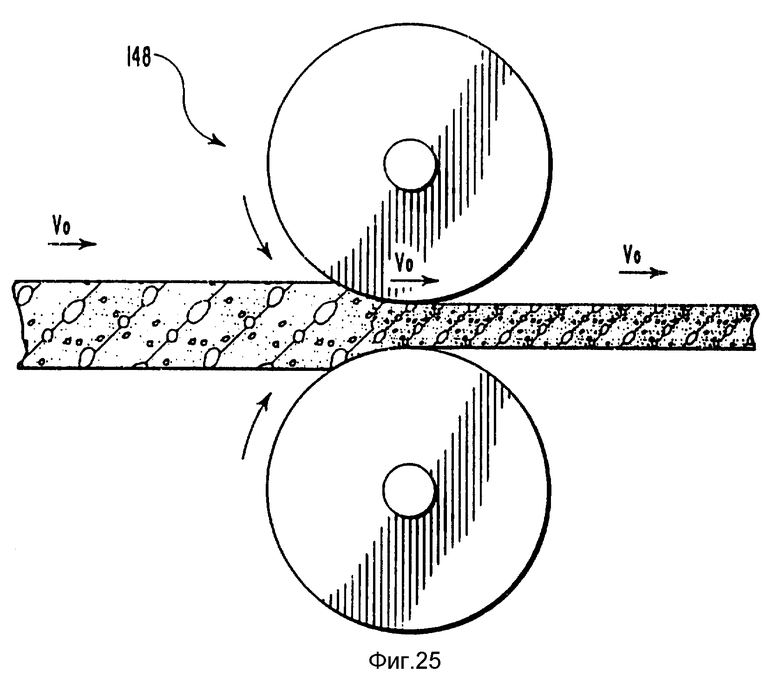

Фиг. 25 - это поперечное сечение листа, пропускаемого между парой уплотняющих роликов.

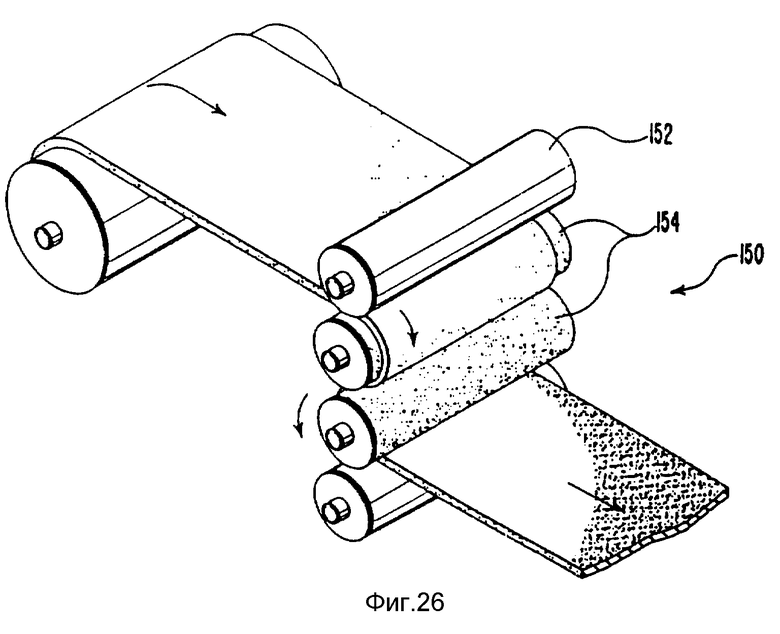

Фиг. 26 - это лист, проходящий над твердым и мягким роликами.

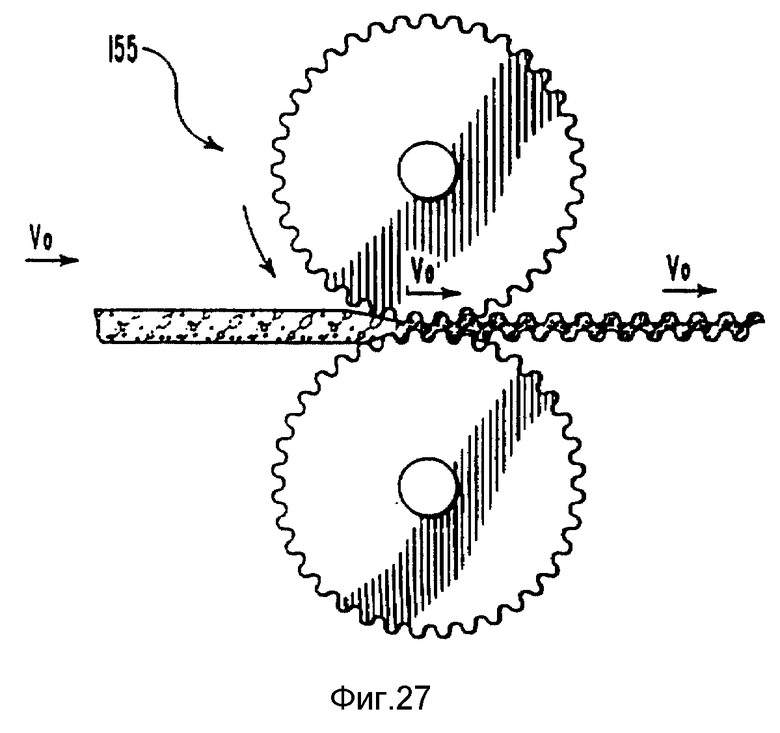

Фиг. 27 показывает лист, пропускаемый между рифлеными роликами.

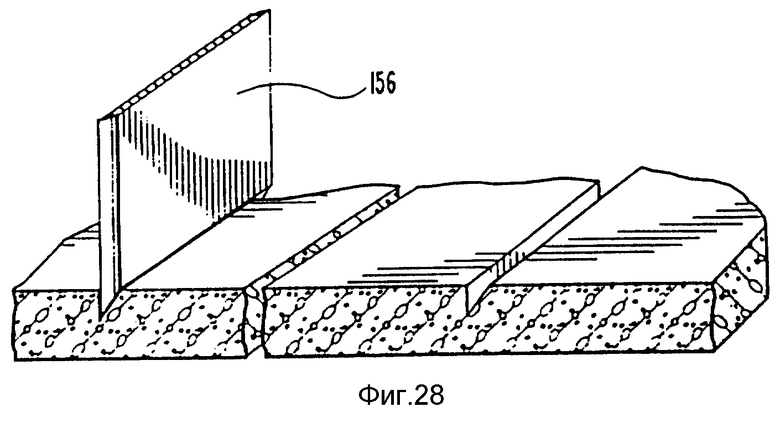

Фиг. 28 - это вид в перспективе листа, который продольно разрезают ножом с лезвием.

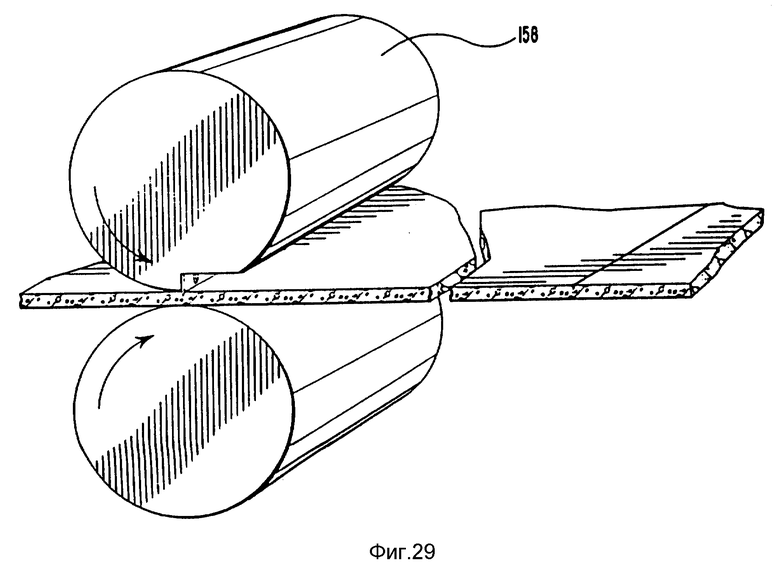

Фиг. 29 - это вид в перспективе листа, который продольно разрезают с использованием режущего ролика непрерывного штампа.

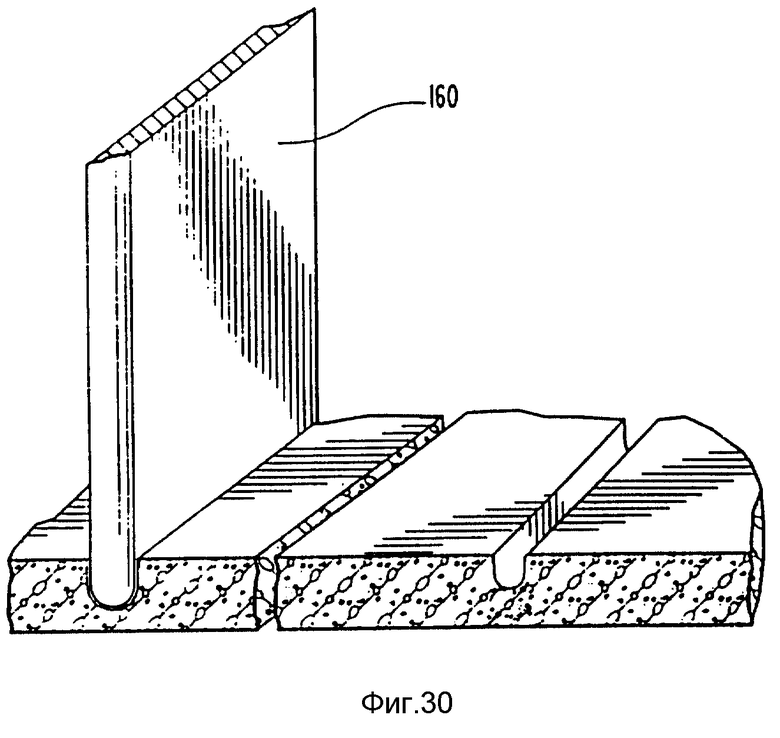

Фиг. 30 -это вид в перспективе того, как надрубка впрессовывается в лист штампом для рифления.

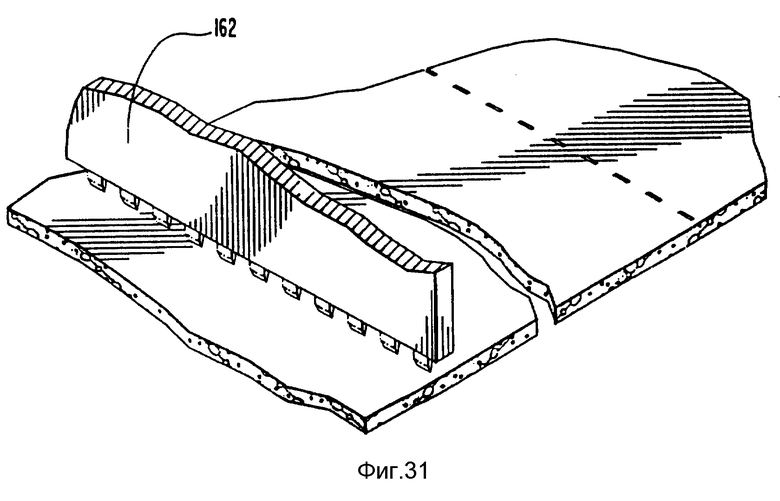

Фиг. 31 - это вид в перспективе того, как лист перфорируется с помощью перфорирующего резака.

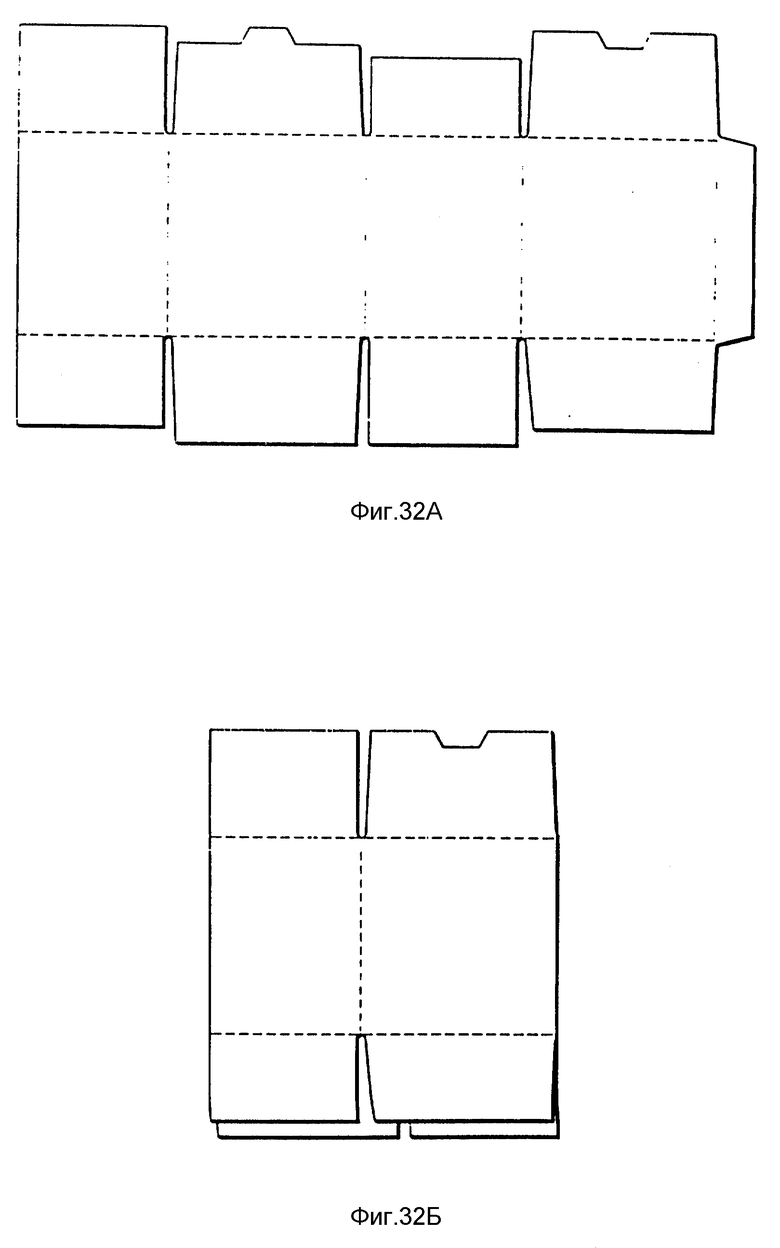

Фиг. 32А - это вид в перспективе картонной заготовки с уплотненным концом.

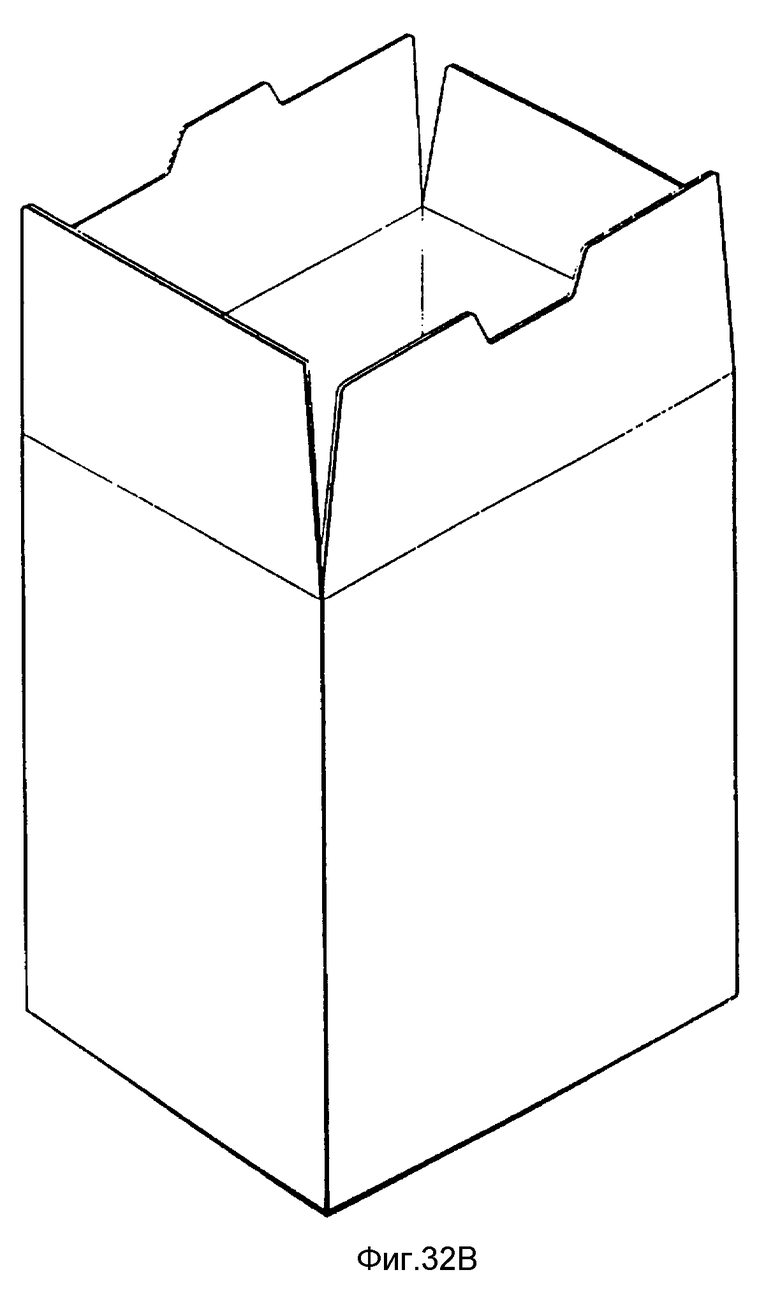

Фиг. 32Б - это вид в перспективе промежуточной оболочки картона с уплотненным концом.

Фиг. 32В - это вид в перспективе картонки с уплотненным концом.

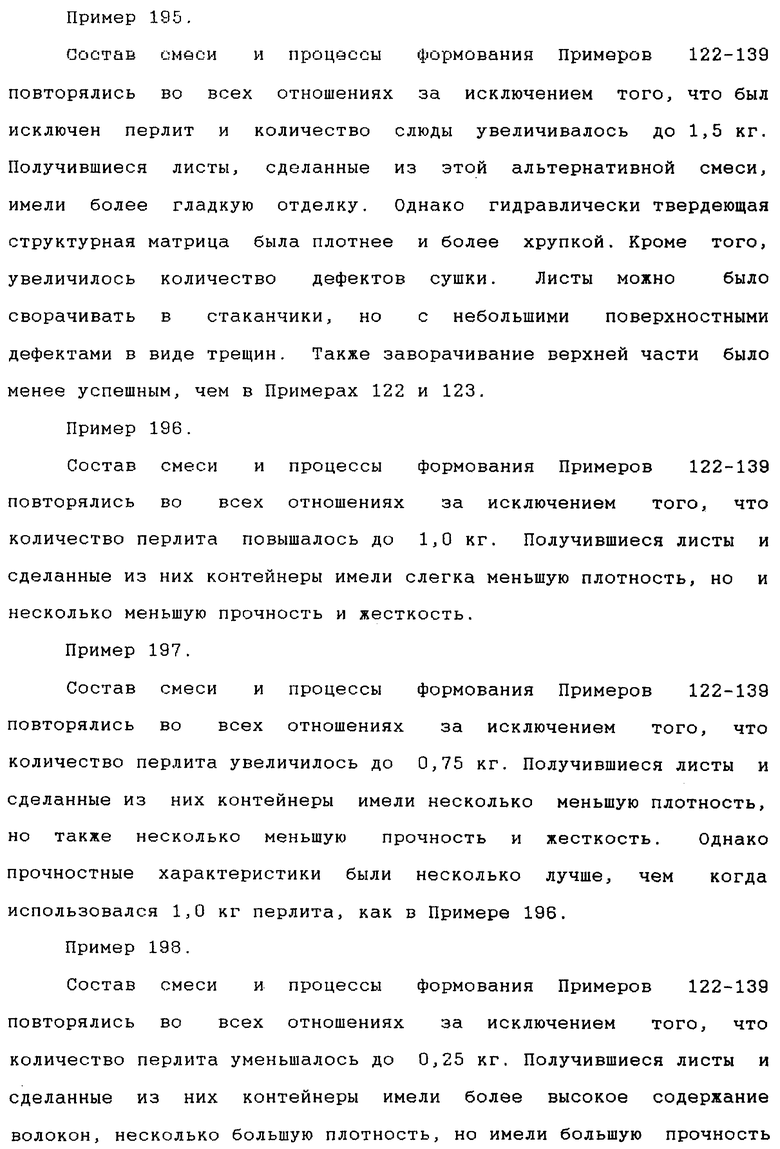

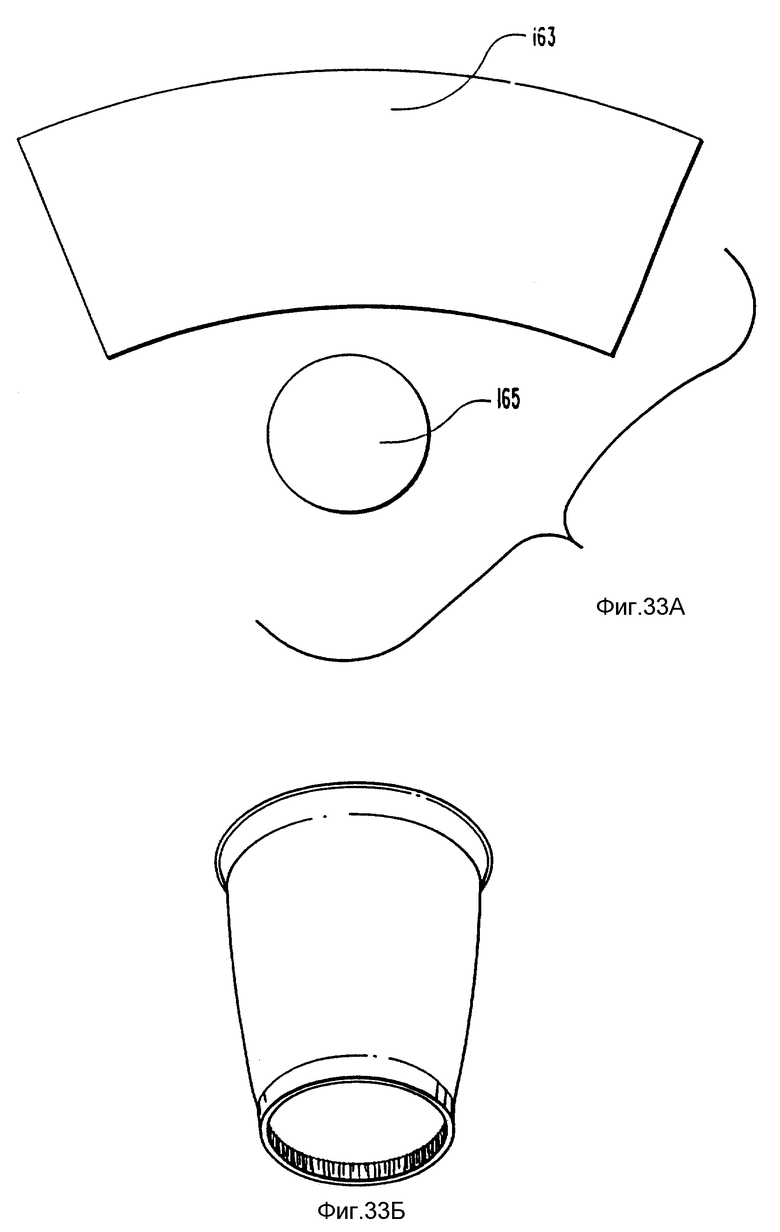

Фиг. 33А - это вид в перспективе заготовки чашки.

Фиг. 33Б - это вид чашки в перспективе.

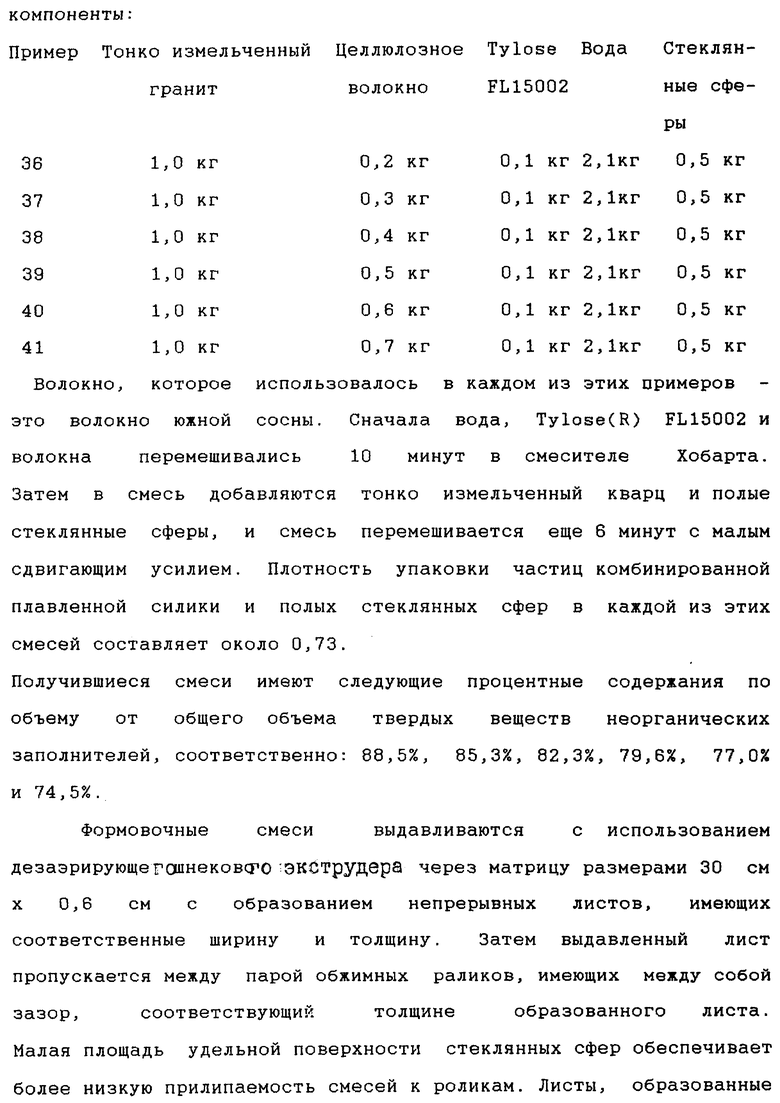

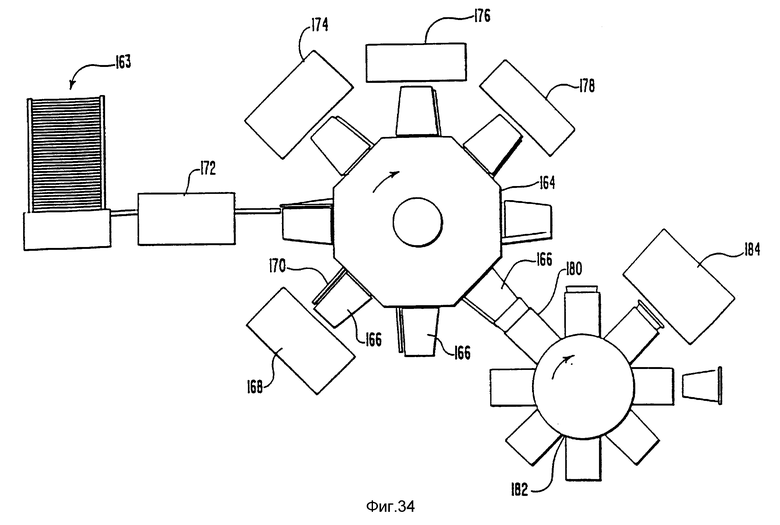

Фиг. 34 - это схематический вид автоматизированного аппарата, образующего чашки.

Настоящее изобретение относится к новым гидравлически твердеющим и неорганически наполненным материалам, способам и устройствам для производства промышленных изделий. Гидравлически твердеющие и неорганически наполненные материалы, ранее описанные как способные к формованию материалы, можно в общем случае описать как многокомпонентные, многомасштабные, укрепленные волокном микрокомпозиты. Путем тщательного включения самых разных материалов, имеющих дискретные, но синергично связанные свойства, можно создавать микрокомпозиты, имеющие замечательные свойства в смысле прочности, твердости, экологической безопасности, возможности массового производства и низкой себестоимости. Один важный аспект состоит в том, чтобы путем тщательного выбора размеров частиц заполнителя получить в высшей степени однородный материал.

В частности, материалы, включающие в себя гидравлически твердеющее связующее вещество, органическое связующее вещество, волокна (органические и неорганические), заполнители (органические и неорганические) и различные другие компоненты, можно формовать в промышленные изделия, включая контейнеры и упаковочные материалы, которые традиционно производились из таких материалов, как металл, пластмасса, стекло и бумага. Новые материалы или смеси настоящего изобретения можно сконструировать так, чтобы они имели свойства традиционных материалов, однако одновременно обладали улучшенными свойствами в смысле экологической нейтральности при производстве и реализации и были менее дорогими. Как будет обсуждено подробнее, изделия согласно настоящему изобретению можно изготовлять разными способами, такими как вытеснение, прокатка, прессование, формование и их комбинации.

Конструирование методами микроструктурной техники.

Как упоминалось выше, соединения, используемые для изготовления изделий согласно настоящему изобретению, были разработаны из перспективы микроструктурной техники с тем, чтобы "встроить" в микроструктуру способного к формованию материала определенные желаемые, заранее определенные свойства, одновременно осознавая вопросы себестоимости производства и другие трудности, связанные с изготовлением. Кроме того, этот аналитический подход с точки зрения микроструктурной техники, в отличие от традиционного метода проб и ошибок: смешивания и испытания, привел к возможности конструировать материалы с такими свойствами в смысле прочности, веса, изоляции, себестоимости и экологической нейтральности, которые являются обязательными при производстве изделий значительно более эффективным образом.

Способные к формованию материалы обладают тем преимуществом по сравнению с другими существующими материалами, что они могут приобрести свои свойства в относительно спокойных и щадящих условиях. (Другие материалы требуют высокой энергии, сильного нагрева или жесткой химической обработки, которые значительно влияют на компоненты материала). Поэтому многие разные материалы с удивительными синергическими свойствами и результатами можно включить в способные к формованию материалы при правильном конструировании смесей и их изготовлении.

Структура соединений согласно настоящему изобретению была разработана и определена прежде всего с учетом основных ограничений, диктуемых самой структурой, и затем путем поиска подмножества материалов, которые максимально увеличивают рабочие показатели компонентов. Однако в любой момент процесса важно осознавать необходимость конструирования продуктов, которые можно изготовить в ходе конкурентоспособного в отношении себестоимости процесса.

Начальные ограничения при выборе материалов накладываются конструкционными характеристиками компонента, являющимися критическими для получения успешного изделия. Например, в отношении листа, используемого для изготовления контейнеров, эти начальные ограничения включают в себя минимальный вес, прочность (на сжатие и на разрыв) и требования к твердости при одновременном удержании себестоимости этих изделий на уровне, сравнимом с себестоимостью аналогичных изделий из бумаги, картона, пластмассы, полистирена или металла.

Одна из проблем, связанных ранее со способными к формованию материалами, состояла в длительном периоде отвердения до того момента, когда такие материалы были бы расформованы. Важной особенностью настоящего изобретения является то, что, когда формовочная смесь формуется в желаемое изделие, оно будет сохранять свою форму (т.е. нести свой собственный вес под действием малых сил, таких как сила тяжести и движение через обрабатывающее оборудование) в сыром состоянии без внешней поддержки. Кроме того, с точки зрения производства, чтобы производство было экономным, важно, чтобы отформованное изделие быстро (в течение минут или даже секунд) достигло достаточной прочности, чтобы его можно было физически обрабатывать с использованием обычных процедур изготовления, даже если материал все еще находится в сыром состоянии и не полностью затвердел.

В самом простом виде процесс использования материаловедения в микроструктурном конструировании и построении способных к формованию материалов содержит определение характеристик, анализ и модифицирование (при необходимости): (а) заполнителей, (б) предсказанной упаковки частиц, (в) реологии системы и (г) обработку и энергию производственной системы. При определении характеристик заполнителей определяется средний размер частиц, определяется естественная плотность упаковки частиц (которая является функцией реальных размеров частиц), и устанавливается прочность частиц. (Непрореагировавшие частицы гидравлического связующего вещества могут считаться заполнителем).

Имея эту информацию, можно предсказать упаковку частиц согласно математическим моделям. Было установлено, что упаковка частиц - это начальный фактор для проектирования желаемых требований к конечному продукту, такие как способность к обработке, стабильность формы, усадка, плотность массы, способность изолировать, прочность на разрыв, на сжатие и на изгиб, упругость, долговечность и оптимизация себестоимости. На упаковку частиц влияет не только определение характеристик частиц и заполнителя, но и количество воды и ее связи с объемом промежуточных пустот упакованных заполнителей.

Реологические свойства системы являются функцией как макрореологии, так и микро-реологии. Макрореология это связь твердых частиц в отношении друг друга, как она определяется упаковкой частиц. Микро-реология - это функция доли смазочного вещества системы. Путем модифицирования смазочных веществ (это может быть вода, модифицирующие реологические свойства вещества, пластификаторы или другие материалы) можно химически модифицировать вязкость и предел текучести. Макрореология может также модифицироваться физически путем изменения формы и размеров частиц, например, разрубленные волокна, пластинчатая слюда, округлая пена силики или раздробленные, угловатые, зернистые, гидрированные частицы связующего вещества будут взаимодействовать со смазочными веществами по-разному.

Концепция микроструктурной техники далее обсуждается в заявке на патент США номер 08/109.100, озаглавленной "Оптимизированные по составу соединения и процессы для микроструктурного построения вяжущих смесей", поданной 18 августа 1993 г. на имя Пер Юста Андерсена и Саймона К. Ходсона.

Из нижеследующего обсуждения станет понятно, как материалы компонентов внутри формовочной смеси, а также параметры обработки вносят свой вклад в начальные конструкционные ограничения промышленных изделий с тем, чтобы они могли экономично массово производиться. Конкретные соединения изложены в приведенных ниже примерах, чтобы показать, как повышение до максимума рабочих показателей каждого компонента позволяет осуществлять сочетание желаемых свойств.

Промышленные изделия.

Настоящее изобретение направлено на изготовление промышленных изделий, прежде всего контейнеров и упаковочных материалов. Понятие "изделие" или "производственное изделие", используемое в описании и прилагаемой формуле изобретения, должно включать в себя все товары, которые можно образовать посредством изложенных здесь процессов, например, штамповочного прессования, инжекционного формования, формования с дутьем, джиггеринга, формования влажных листов и формования сухих листов с использованием описанных формовочных материалов. К числу таких изделий относятся контейнеры, упаковочные материалы и другие товары., в настоящее время изготовляемые из бумаги, пластмассы, стирофома, металла, стекла или композитов.

Понятия "контейнер" или "контейнеры", используемые в этом описании и в прилагаемой формуле изобретения, должны включать в себя любой резервуар или сосуд, используемый для упаковки, хранения, перевозки, подачи, разделения на порции или реализации различных видов продуктов или предметов (включая твердые вещества и жидкости), независимо от того, предполагается ли краткосрочное или долгосрочное использование этих продуктов.

Контейнеры, включенные в рамки этого изобретения, включают в себя, не ограничиваясь этим, следующее: картонные коробки, коробки, гофрированные коробки, коробочки для сандвичей, контейнеры-"раковинки" со стержнями (полосками) (включая, но не ограничиваясь этим, коробочки со стержнями для сандвичей, применяемые для сандвичей быстрого приготовления, таких как гамбургеры, и коробочки со стержнями для салата), коробки для сухих хлебных изделий, коробки для замороженных продуктов, молочные пакеты, пакеты для фруктовых соков, носители для контейнеров с напитками (включая, но не ограничиваясь этим, оберточные носители, корзиночные носители и "шестиупаковочные" кольцевые носители), стаканчики для мороженого, чашки (включая, но не ограничиваясь этим, одноразовые стаканчики для питья, двойные стаканчики, одинарные складные стаканчики и конические чашки), контейнеры французского для жаркого, используемые при выдаче быстроприготовленной пищи, разносные коробки для быстроприготовленной пищи, упаковка, гибкая упаковка, такая как пакеты для закусок, пакеты (включая, но не ограничиваясь этим, пакеты с открытым концом, такие как пакеты для бакалеи, пакеты внутри коробок, такие как коробки для сухих хлебных изделий и многостенные пакеты), мешки, обертки, поддерживающие карточки для продуктов, представленных с крышкой, в частности, пластиковые крышки (включая пищевые продукты, такие как ланчен-мит, продукты для офиса, косметики, скобяные изделия и игрушки), несущие ящички и подносы (для переноски таких продуктов, как печенье или конфеты), банки, контейнеры для йогурта, свернутые или спирально завернутые контейнеры (для таких продуктов, как концентраты замороженных соков, овсяной каши, хрустящего картофеля, мороженого, соли, моющих средств и машинного масла), почтовые трубки, листовые рулоны для рулонных материалов (таких как оберточная бумага, материалы из ткани, бумажные полотенца и туалетная бумага), рукава, сигарные коробки, кондитерские коробки, коробки для косметики, тарелки, тарелки для продажи в автоматах, тарелки для пирожков, подносы, подносы для печения, чаши, тарелочки для завтрака, обеденные подносы для микроволновых печей, "телевизионные" обеденные подносы, ящики для яиц, тарелки для упаковки мяса, одноразовые подкладки, которые можно использовать с такими контейнерами, как чашки, оберточные материалы (включая, но не ограничиваясь этим, обертки для морозильника, обертки для шин, обертки для мясников, обертки для мяса и обертки для сосисок), пищевые контейнеры, в принципе сферические предметы, бутылки, графины, ящички, упаковочные клети, блюда, крышки, соломки, конверты, резиновые ленты, ножевые изделия, почтовые карточки, трех-кольцевые связывающие контейнеры, книжные суперобложки, папки, игрушки, пузырьки для лекарств, ампулы, клетки для животных, невоспламеняемые оболочки для фейерверков, оболочки для моделей ракетных двигателей, модели ракет, и бесконечное разнообразие других предметов.

Короче говоря, это изделие должно быть способно сохранять свое содержимое, будь то в стационарном состоянии, или при движении или обработке, одновременно сохраняя свою структурную целостность и структурную целостность материалов, находящихся в нем или на нем. Это не означает, что от изделия требуется противостоять сильным или даже минимальным усилиям. Фактически, в некоторых случаях может быть желательным, чтобы изделие было чрезвычайно хрупким или непрочным. Однако изделие должно быть способно выполнять функцию, для которой оно было предназначено. Необходимые свойства всегда можно "встроить" в материал и структуру изделия заранее.

Изделие также должно быть способно содержать находящиеся в нем товары и сохранять свою целостность в течение достаточного периода времени, чтобы соответствовать тому использованию, которое ему предназначено. Станет понятным, что в некоторых обстоятельствах изделие сможет герметизировать содержимое от внешней среды, а в других обстоятельствах может просто содержать или удерживать содержимое.

Сдерживающие изделия, используемые в сочетании с контейнерами, также предполагается включить в понятие "контейнеры". К числу таких изделий относятся, например, крышечки, соломки; внутренняя упаковка, такая как перегородки, прокладки, тормозящие мягкие прокладки, угловые скрепы, угловые протекторы, прокладки для создания зазоров, надрезанные листы и подносы, коробочки, воронки, обертки, материалы-подкладки и любой другой предмет, используемый для упаковки, хранения, перевозки, порционирования, подачи или реализации предмета, находящегося внутри контейнера.

Настоящее изобретение может включать в себя некоторые виды изделий, например, таких, какие описаны в патенте США N 5100586, озаглавленном "Контейнеры для связывающих вредных отходов и способ их производства". Этот патент направлен на создание связывающих контейнеров для хранения вредных отходов. Такие контейнеры для опасных отходов могут быть сферическими с полой сердцевиной.

Изделия, находящиеся в сфере настоящего изобретения, могут классифицироваться, а могут и не классифицироваться как одноразового употребления. В некоторых случаях там, где требуется более прочная и более долговечная конструкция, изделие может быть способным к неоднократному использованию. С другой стороны, изделие можно изготовить таким образом, чтобы было экономно использовать его один раз и затем выбросить. Настоящие изделия имеют такой состав, что их можно легко выбросить в обычные места для сброса отходов как экологически нейтральный материал, т.е. не создавая значительных чрезвычайных опасностей для окружающей среды.

Термин "заготовка", используемый в этом описании и в прилагаемой формуле изобретения, должен включать в себя лист, готовый для формования в изделие. Заготовка это лист, который был разрезан для придания соответствующей формы, с любыми соответствующими надрезами, перфорацией, отверстиями или прорезями, которые могли бы помочь сформировать или собрать его в соответствующее изделие.

Термин "способный к формованию лист", используемый в этом описании и в прилагаемой формуле изобретения, должен включать в себя любой в принципе плоский, надрезанный, разрезанный, перфорированный, формованный, гофрированный, изогнутый, согнутый, отпечатанный, покрытый или текстурированный согласно описанным здесь способам лист, пригодный для составления запасов для изготовления контейнеров и других изделий. Единственным существенным ограничением является то, что лист содержит матрицу, образованную из способного к формованию материала, как он определен в описании. В рамках этого изобретения предлагается также включение в лист других материалов путем формования листа пластами, образованными из других материалов, таких как бумага, пластмасса или металлы, путем нанесения на лист покрытия, наложение на него отпечатанных обозначений, путем использования неразрезанных волокон в качестве внешней опоры листа и путем наложения других негидравлически твердеющих материалов.

Термин "матрица" или "структурная матрица", используемый в этом описании и в прилагаемой формуле изобретения, должен относиться к формовочной смеси, которая была отформована или сформирована в желаемую форму. Это понятие должно включать в себя все такие матрицы без различия степени гидратации или/и высушивания матрицы. Поэтому матрица может содержать формовочную смесь в сыром, твердом, влажном, затвердевшем или отвердевшем (вулканизированном) состоянии.

Фразы "способные к массовому производству" или изготовленные "коммерческим" или "экономичным" образом в этом описании и в прилагаемой формуле изобретения должны предполагать способность описываемых здесь изделий к быстрому производству со скоростью, которая делает их изготовление экономически сравнимой со скоростью изготовления изделий из других материалов, таких как бумага, картон, пластмасса, полистирен или металл. Настоящее изобретение направлено на создание новаторских соединений, которые разрушают проблемы предыдущих разработок, связанных с формованием способных к формованию материалов экономичным и рентабельным образом. Изделия, изготовленные из способных к формованию материалов, должны стать конкурентоспособными на рынке по отношению к материалам, сделанным из других стандартных материалов, таких как бумага, картон, пластмасса, полистирен, стекло или металлы.

Способные к формованию материалы.

Как определено выше, понятие "способный к формованию материал", используемое в этом описании и в прилагаемой формуле изобретения, должно включать "гидравлически твердеющие смеси, материалы или соединения" и "органически наполненные смеси, материалы или соединения". Понятие "гидравлически твердеющие материалы", используемый в этом описании и в прилагаемой формуле изобретения, включает в себя любой материал со структурной матрицей и свойствами прочности, которые преимущественно являются следствием твердения или отверждения (вулканизации) гидравлического связующего вещества. К числу связующих веществ относится цемент, сульфат кальция или гипс, алебастр, полугидрат и другие вещества, затвердевающие после воздействия на них воды. Гидравлически твердеющие связующие вещества, используемые в рамках настоящего изобретения, следует отличать от других цементов, паст или связующих веществ, таких как полимеризируемые, не растворимые в воде органические цементы, клей или адгезивы.

Термин "неорганически наполненные материалы", используемый в описании и в прилагаемой формуле изобретения, должен широко определять материалы и соединения, характеризующиеся тем, что они имеют высокую концентрацию неорганического наполнителя или заполнителя, как минимум около 40% по объему от общего содержания твердых веществ в высушенном изделии, воду и структурную матрицу, прочностные свойства которой преимущественно получены в процессе высушивания или твердения диспергируемого водой органического связующего вещества.

Термин "гидравлически твердеющие, неорганически наполненные и способные к формованию смеси, материалы или соединения" должен относиться к смесям независимо от степени произошедшей сушки или отверждения. К числу этих смесей должны относиться смеси, которые в высшей степени поддаются обработке, которые частично высушены или отверждены, вулканизированы, и которые были полностью высушены или отверждены, хотя определенное количество воды обычно остается в изделии в качестве связанной воды в гидравлическом и органическом связующем веществе.

Поддающиеся формованию смеси часто могут содержать те же самые компоненты, однако эти компоненты будут находиться в другой концентрации и выполнять другую функцию. Например, смесь, включающая гидравлическое связующее вещество, органическое связующее вещество, заполнители, волокнистые материалы и воду, можно определять либо как гидравлически твердеющую смесь, либо как органически наполненную смесь. В качестве гидравлически твердеющей смеси гидравлическое связующее вещество добавляется в достаточных концентрациях для того чтобы действовать как преимущественное связующее вещество для смеси, тогда как органическое связующее вещество, хотя оно, вероятно, помогает в качестве связующего вещества, в основном действует как модифицирующее реологические свойства вещество. В отличие от этого в качестве неорганически наполненной смеси гидравлически твердеющее связующее вещество добавляется в таких минимальных концентрациях, что оно прежде всего действует как заполнитель, тогда как органическое связующее вещество действует как первичное связующее вещество. Обсужденные выше формовочные смеси могут также включать другие добавки, такие как пластификаторы, смазочные вещества, диспергенты и вещества, образующие воздушные полости.

Гидравлические твердеющие связующие вещества.

Термины "гидравлически твердеющее связующее вещество" или "гидравлическое связующее вещество", используемые в этом описании и в прилагаемой формуле изобретения, должны включать в себя любое неорганическое связующее вещество, такое как гидравлический цемент, полугидрат гипса, окись кальция, которые проявляют прочностные свойства и твердость путем химической реакции с водой и в некоторых случаях с двухокисью углерода, находящейся в воздухе или воде. Термин "гидравлический цемент" или "цемент", используемые в этом описании и в прилагаемой формуле изобретения, должны включать в себя клинкер и раздробленный, размолотый и обработанный клинкер на разных стадиях измельчения и с разными размерами частиц.

К числу типичных гидравлических цементов, известных в технике, относится широкое семейство портландцементов, включая обычный портландцемент без гипса, цемент MOF, цемент OSP, цементы типа Densite, цементы типа Pyrament, цементы алюмината кальция, включая цементы алюмината кальция без регуляторов твердения, алебастры, силикатные цементы, включая бета-двухкальцевые силикаты, трикальция и их смеси, гипсовые цементы, фосфатные цементы, цементы с высоким содержанием глинозема, микромелкие цементы, бесклинкерные шлаковые цементы, магнезиальные цементы и заполнители, покрытые микромелкими частицами цемента. Термин "гидравлический цемент" также должен включать в себя другие известные в технике цементы, такие как альфа-двухкальциевые силикаты, которые можно сделать гидравлическими в условиях гидратирования в рамках настоящего изобретения.

Гипс также является гидравлически твердеющим связующим веществом, которое можно гидратировать, чтобы получить твердеющее связующее вещество. Одним из способных к гидратированию видов гипса является полугидрат сульфата кальция, обычно называемый "полугидратом гипса". Гидратированный вид гипса - это дигидрат сульфата кальция, обычно называемый "дигидратом гипса". Полугидрат сульфата кальция тоже может смешиваться с ангидридом сульфата кальция, который обычно называют "ангидритом гипса" или просто "ангидритом".

Хотя связующие вещества из гипса или другие гидравлические связующие вещества, такие как окись кальция, обычно не так сильны, как гидравлический цемент, высокая прочность может быть не столь важной, как другие характеристики, например, скорость твердения, в некоторых областях применения. В смысле себестоимости гипс и окись кальция имеют преимущество по сравнению с гидравлическим цементом, поскольку они несколько дешевле. Более того, в том случае, когда гидравлически твердеющий материал содержит относительно высокое процентное соотношение слабых, более легких заполнителей, таких как перлит, заполнители обычно содержат "слабое звено" в структуре гидравлически твердеющей матрицы. В какой-то момент добавление более сильного связующего вещества может оказаться неэффективным, потому что это связующее вещество уже не привносит свою более высокую потенциальную прочность из-за высокого содержания более слабых наполнителей.

Такие термины как "гидратированный" или "отвержденный вулканизированный" относятся к принципиальной катализированной водой реакции, которой достаточно для того чтобы получить гидравлически твердеющий продукт, имеющий значительную потенциальную или конечную максимальную прочность. Тем не менее, гидравлически твердеющие материалы могут продолжать гидратировать (или гидратироваться) после того, как они обрели значительную твердость и значительную конечную максимальную твердость.

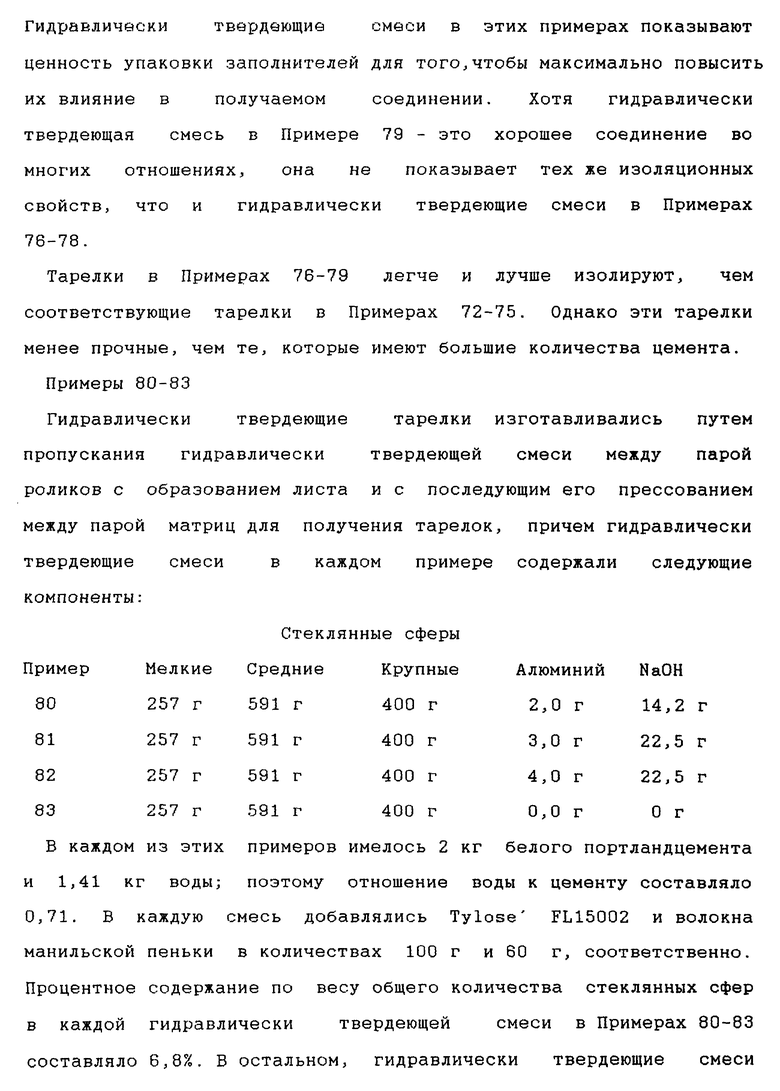

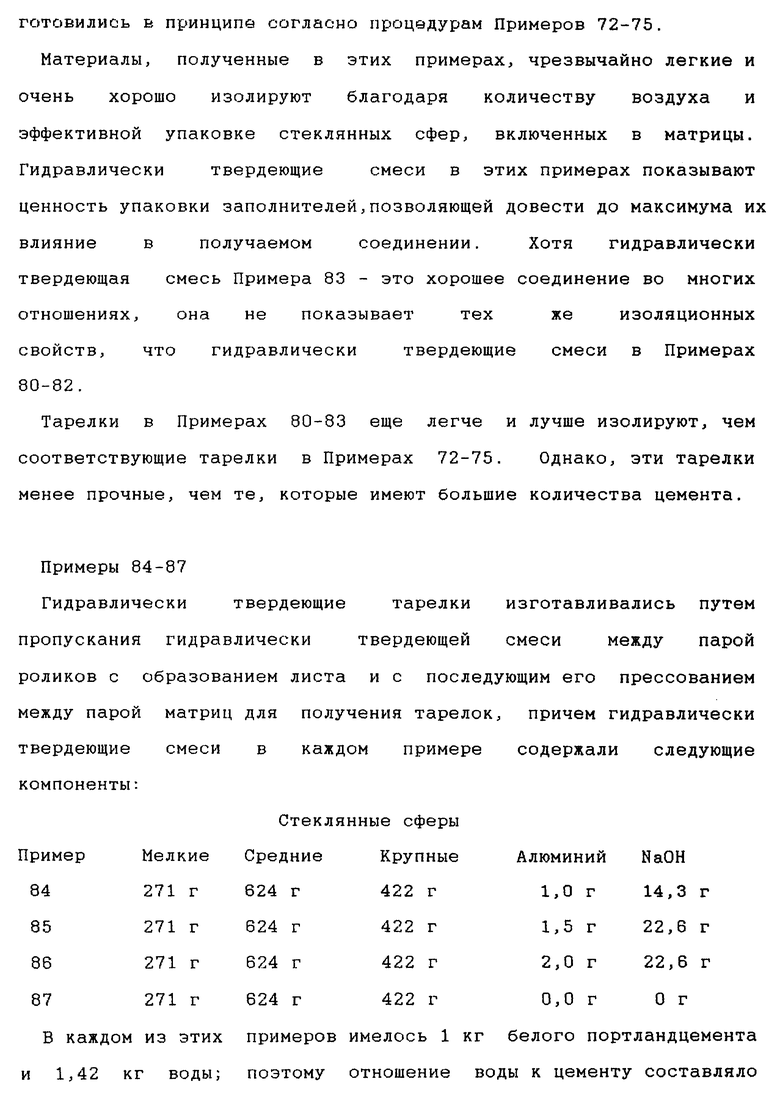

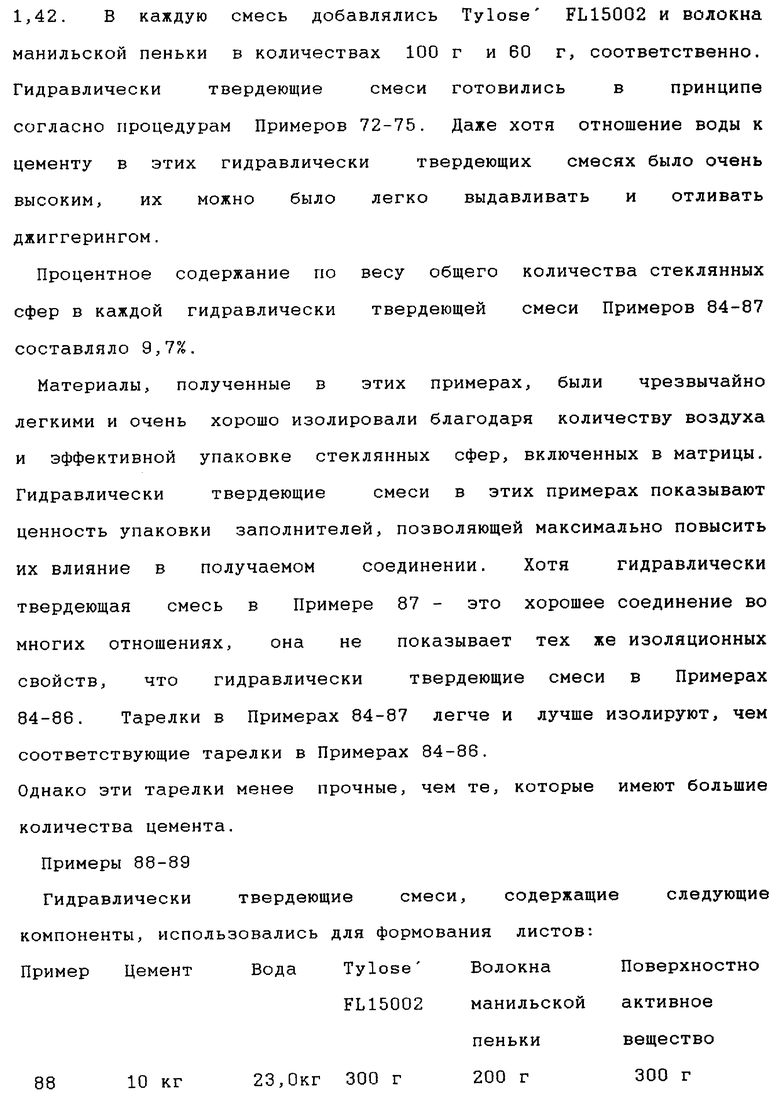

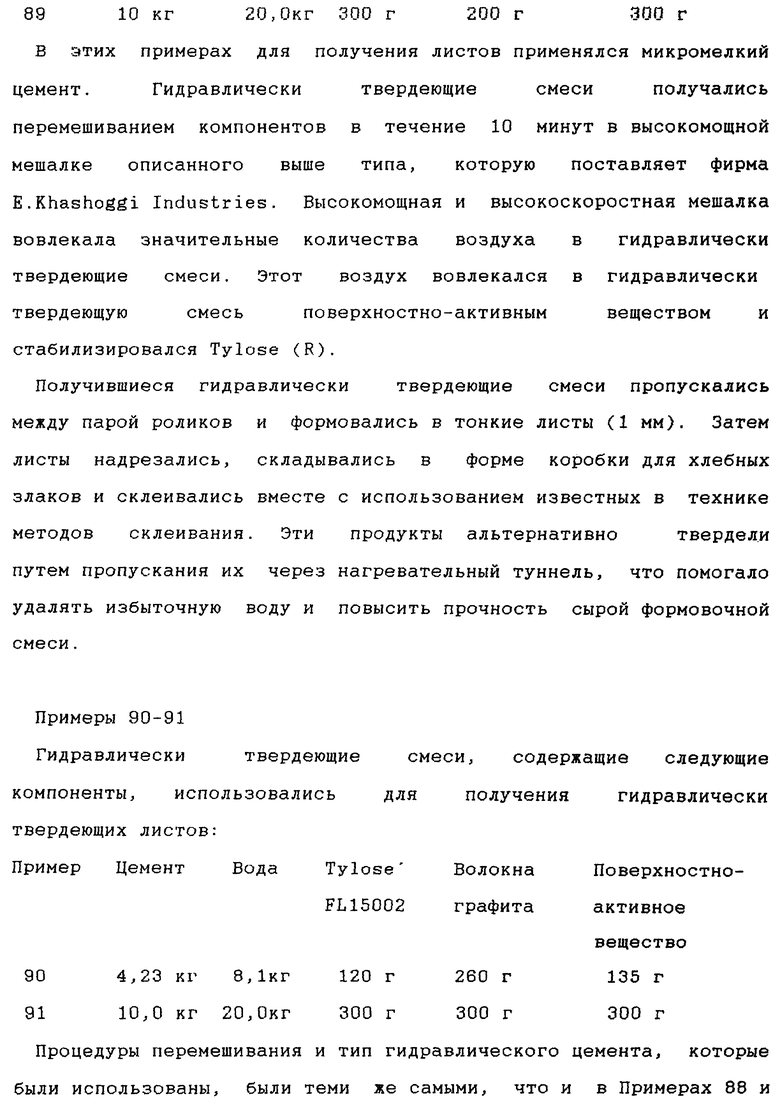

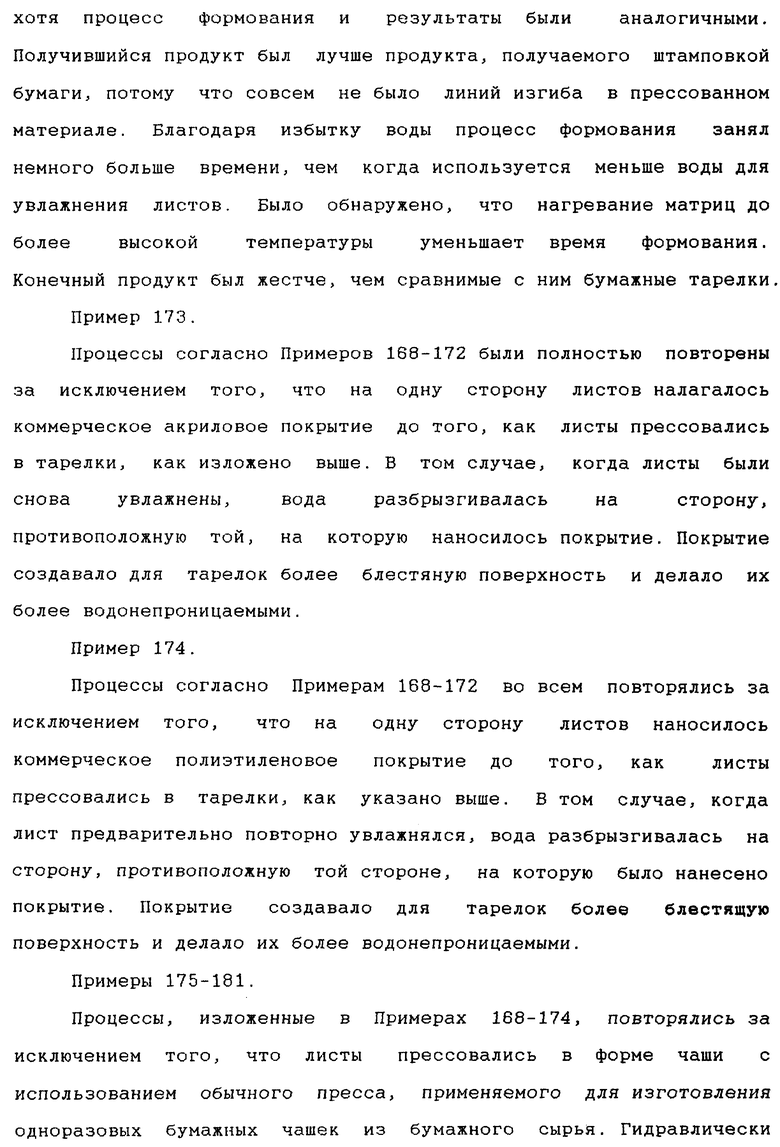

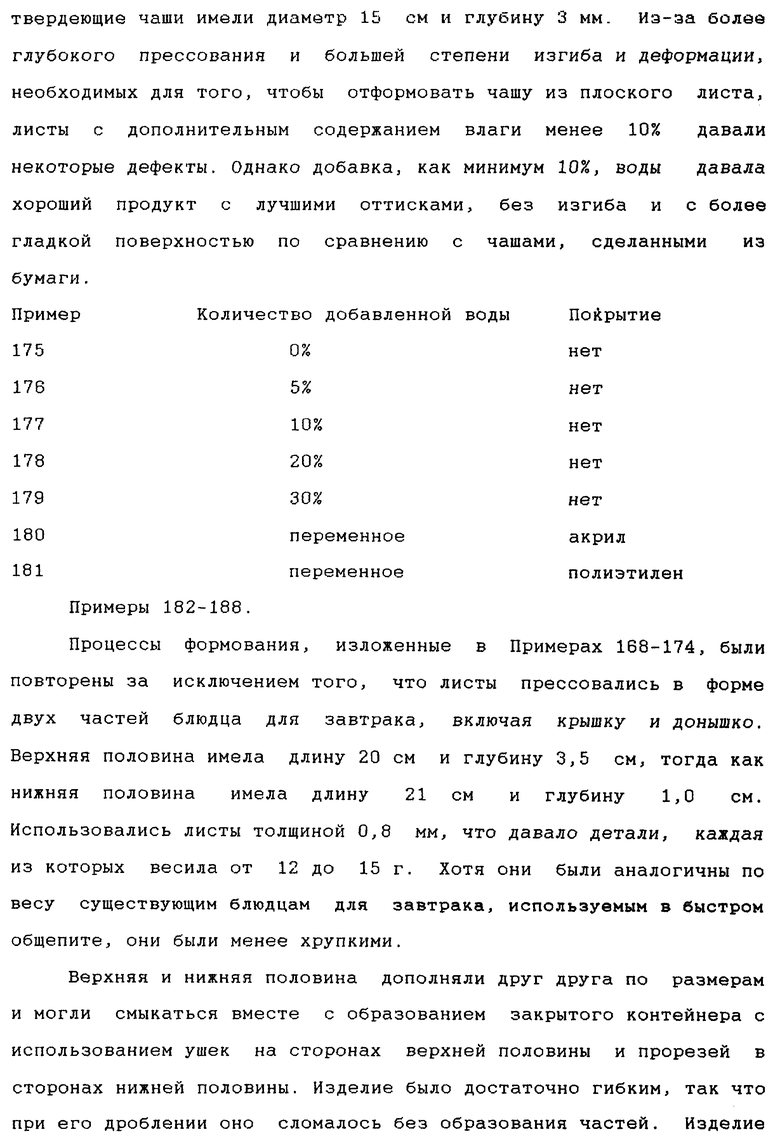

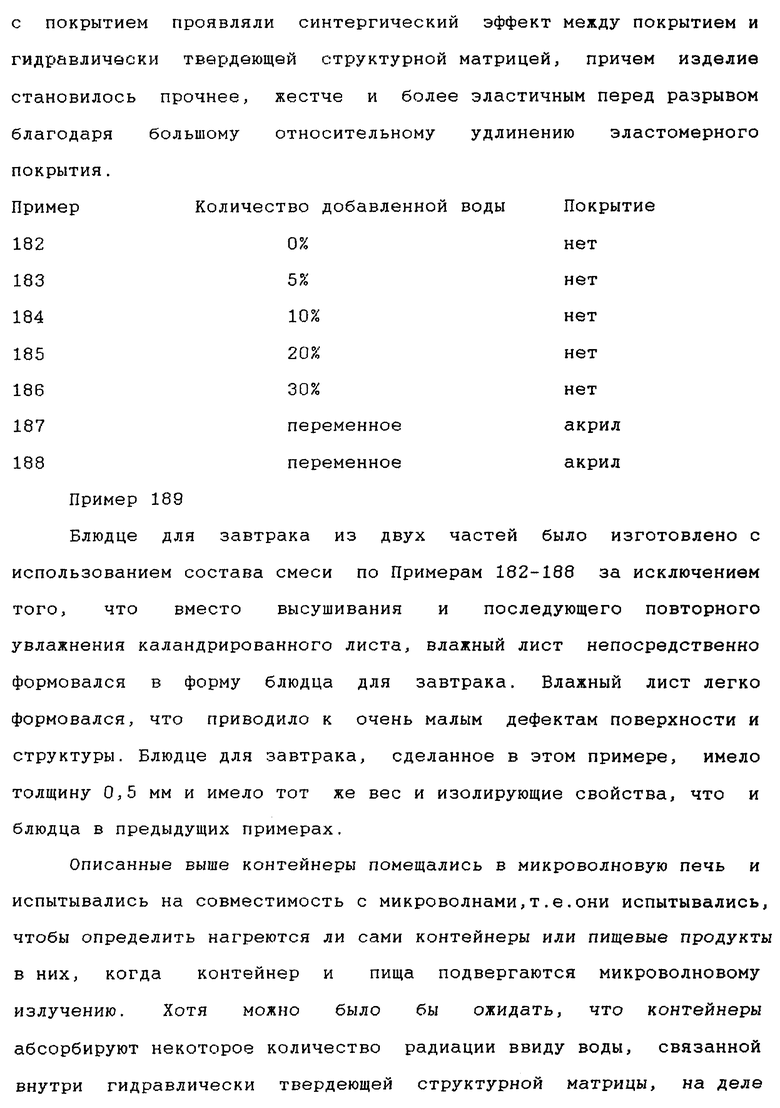

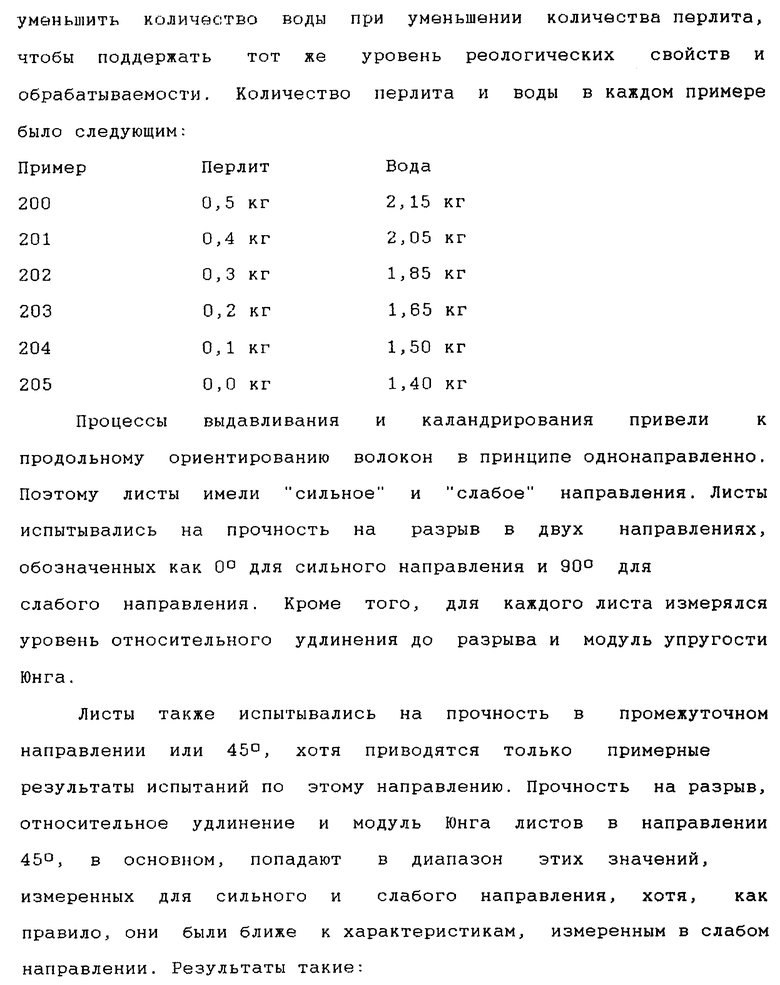

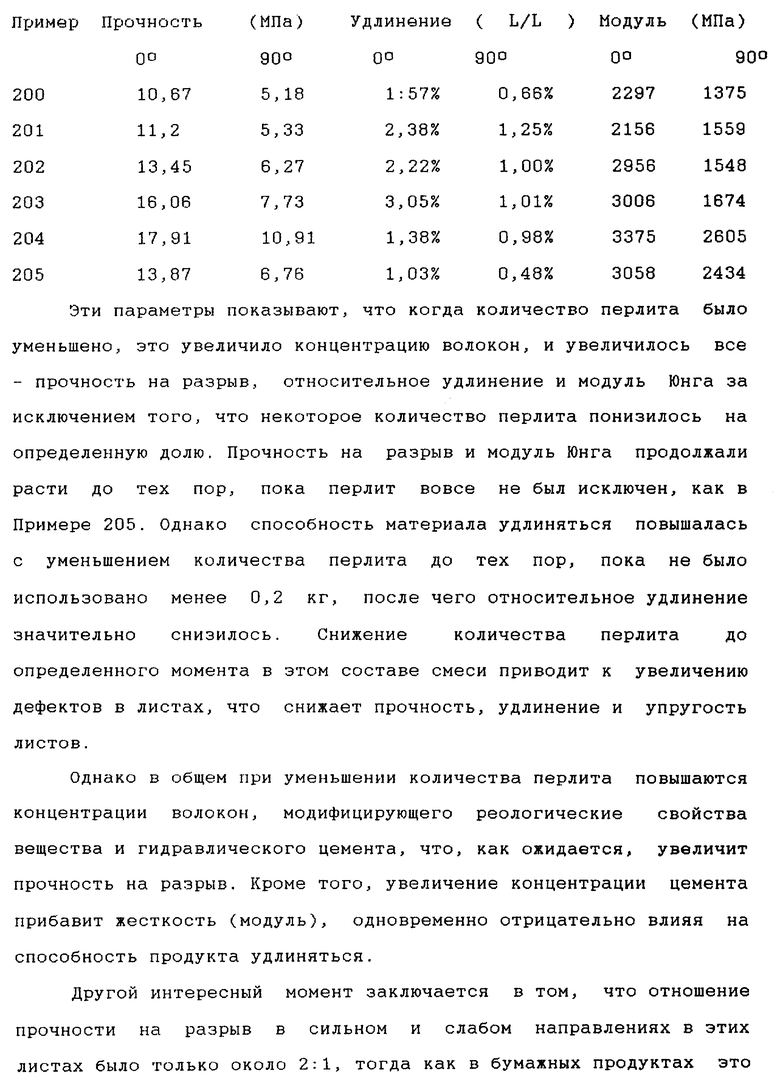

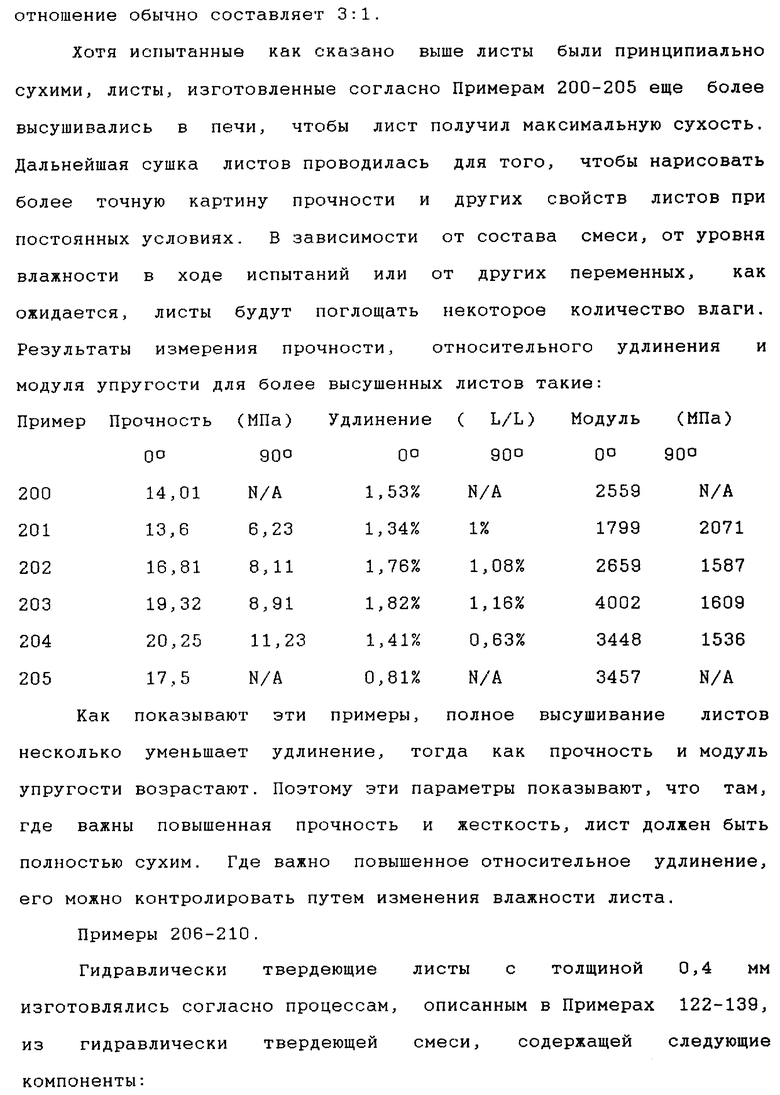

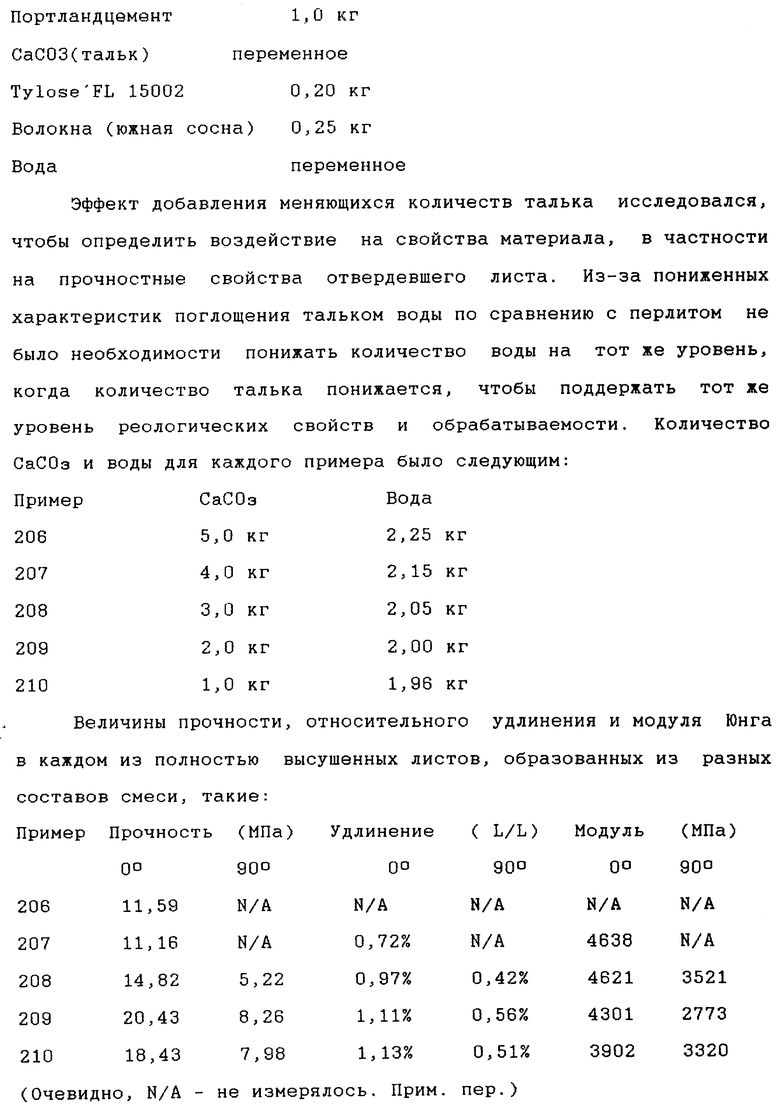

Термин "сырой" или "сырое состояние" используются в сочетании с формуемыми смесями, которые не достигли своей значительной окончательной прочности, независимо от того, получена ли эта прочность от искусственной сушки, отверждения или посредством других способов. Говорят, что формуемые смеси находятся "сырыми" или в "сыром состоянии" только перед или после их формования в желаемую форму. Момент, когда формуемая смесь уже не является "сырой" или в "сыром состоянии" это не обязательно четко очерченная демаркационная линия, поскольку такие смеси обычно достигают значительного количества своей общей прочности только со временем и постепенно. Конечно, формуемые смеси могут проявлять увеличение своей "прочности сырой формовочной смеси" и все-же быть "сырыми". По этой причине ведущееся здесь обсуждение часто упоминает стабильность формовочного материала в сыром состоянии.