Изобретение относится к способу разделения водородсодержащей углеводородной смеси с одновременным получением богатого водородом потока, к соответствующей сепарационной секции и к олефиновой установке с соответствующей сепарационной секцией согласно изложенному в независимых пунктах формулы изобретения.

Уровень техники

Способы и установка для парового крекинга углеводородов известны и описаны, например, в статье "Ethylene" в Ullmann's Encyclopedia of Industrial Chemistry, онлайн с 15 апреля 2007, DOI 10.1002/14356007.a10_045.pub2.

С помощью парового крекинга, а также применяя другие способы и установки, получают углеводородные смеси, которые нужно по меньшей мере частично разделить на их соответствующие компоненты. Это можно сделать различными способами.

Настоящее изобретение начинается, например, с разделения, в котором получают углеводородный поток, состоящий по существу из углеводородов с двумя атомами углерода, метана и водорода. Как объясняется ниже, поток такого рода также обозначают как "С2 минус поток". Однако изобретение также подходит для других типов разделения, как объясняется в данном документе.

Традиционные способы включают поэтапное охлаждение С2 минус потока такого рода под давлением в теплообменниках и образование жидкого конденсата ниже по потоку относительно указанных теплообменников. Фракцию, оставшуюся в газообразной форме при давлении примерно 3,5 МПа (35 бар) абс. и температуре ниже примерно -100°С, обычно подают в так называемый С2 поглотитель (также сокращенно известный как "поглотитель"). Он, например, включает 14 тарелок и функционирует при примерно 3,5 МПа (35 бар) и ниже -100°С.

В верхнюю часть С2 поглотителя добавляют жидкую флегму. Она представляет собой по существу чистый метан. В традиционных способах его получают из перегонной колонны (так называемого деметанизатора), в которую подают конденсаты, отделенные от С2 минус потока, а также конденсат, который отделяют в кубе самого С2 поглотителя.

В кубе перегонной колонны отделяют конденсат, который по существу состоит из углеводородов с двумя углеводородами. Фракцию, оставшуюся в газообразной форме (по существу чистый метан), отводят в верхней части перегонной колонны и (частично) ожижают в верхнем конденсаторе на уровне охлаждающей жидкости. Некоторые из продуктов ожижения добавляют в С2 поглотитель в качестве вышеуказанной жидкой флегмы.

Поскольку перегонная колонна функционирует при более низком давлении, чем С2 поглотитель, а именно на уровне примерно от 2,8 до 3,4 или от 3,0 до 3,2 МПа (от 28 до 34 или от 30 до 32 бар) абс, жидкую флегму нужно сжижать традиционным способом с помощью насоса перед тем, как подавать в С2 поглотитель.

Кроме олефинов и других углеводородов, водород также является важным продуктом соответствующей установки, так как его можно, например, использовать для целей гидрирования (например, для гидрирования ацетиленов или в процессах гидропереработки в установках по переработке сырой нефти). Водород можно экспортировать и в этом случае он представляет собой продукт, который экономически по меньшей мере так же привлекателен, как этилен.

Из DE 10 2005003499 А1 известен способ, в котором С2 поглотитель, две перегонные колонны и резервуар для флегмы спроектированы в виде одной колонны и функционируют при практически постоянном уровне давления.

Способ обработки углеводородной смеси, полученной с помощью парового крекинга, известен также из DE 10 2005050388 А1, а способ выделения пропана из природного газа - из US 5685170 А.

Однако функционирование насосов и детандеров (машин для охлаждения среды путем ее расширения) для криогенной среды сопряжено с определенными трудностями и требует особенной осторожности. Следовательно, существует необходимость во внесении улучшений в соответствующие способы, в которых, однако, все-таки нужно получить богатый водородом поток.

Сущность изобретения

В сравнении с указанным уровнем техники изобретение представляет способ разделения водородсодержащей углеводородной смеси, соответствующую сепарационную секцию и олефиновую установку с соответствующей сепарационной секцией, обладающие признаками независимых пунктов формулы изобретения. Предпочтительные воплощения являются предметом зависимых пунктов и нижеследующего описания.

Перед тем как дать описание признаков и преимуществ настоящего изобретения, будут представлены их обоснование и используемая терминология.

Настоящее изобретение применяют, в частности, для разделения водородсодержащих углеводородных смесей, которые получают, не ограничиваясь указанным, с помощью способов парового крекинга.

Способы парового крекинга в промышленном масштабе проводят практически только в трубчатых реакторах, в которых отдельные реакционные трубки (в форме труб в бухтах, так называемые бухты) или группы соответствующих реакционных трубок также могут эксплуатироваться при различных условиях крекинга. Реакционные трубки или пучки реакционных трубок, эксплуатируемые в одинаковых или сопоставимых условиях крекинга, и возможно также трубчатые реакторы, эксплуатируемые в одинаковых условиях крекинга, в целом также называют "крекинг-печами". Установка парового крекинга (называемая также "олефиновая установка") может включать одну или более крекинг-печей.

Так называемая "загрузка печи" подается в крекинг-печь и по меньшей мере частично там реагирует. Широкий спектр углеводородов и углеводородных смесей от этана до газойля с температурой кипения обычно до 600°С подходят в качестве загружаемых материалов. Загрузка печи может состоять из так называемого "свежего сырья", т.е. сырья, которое подготовлено вне установки и получено, например, из одной или более нефтяных фракций, попутного газа и/или конденсатов попутного газа. Загрузка печи может также содержать один или более так называемых "возвратных потоков", т.е. потоков, которые получены в самой установке и возвращены в соответствующую крекинг-печь. Загрузка печи может также состоять из смеси из одного или более типов свежего сырья с одним или более возвратными потоками.

Так называемый "газ-сырец" выделяют из одной или более крекинг-печей и подвергают стадиям подходящей последующей обработки. Они, прежде всего, включают переработку газа-сырца, например, посредством квенчинга, охлаждения и сушки, для получения так называемого "крекинг-газа". Иногда газ-сырец тоже называют крекинг-газом.

Способы существующего уровня техники включают, в частности, разделение крекинг-газа на ряд фракций на основе различных температур кипения присутствующих в нем компонентов. В уровне техники для их обозначения используют аббревиатуру, которая указывает на число преимущественно или исключительно содержащихся в углеводородах атомов углерода. Так, С1 фракция представляет собой фракцию, которая преимущественно или исключительно содержит метан (но в некоторых случаях конверсии содержит также водород и поэтому также называется "С1 минус фракция"). С другой стороны, С2 фракция преимущественно или исключительно содержит этан, этилен и/или ацетилен. С3 фракция преимущественно содержит пропан, пропилен, метилацетилен и/или пропадиен. С4 фракция преимущественно или исключительно содержит бутан, бутен, бутадиен и/или бутин, где соответствующие изомеры могут присутствовать в различном количестве в зависимости от источника С4 фракции. Аналогичное относится также к С5 фракции и более высоким фракциям. Несколько таких фракций также можно объединять в одном процессе и/или под одним обозначением. Например, С2 плюс фракция преимущественно или исключительно содержит углеводороды с двумя или более атомами углерода, а С2 минус фракция преимущественно или исключительно содержит углеводороды с одним или двумя атомами углерода.

Жидкие и газообразные потоки, в соответствии с используемой в данном тексте терминологией, могут быть богаты или бедны одним или более компонентами, термин "богат" указывает на содержание по меньшей мере 90%, 95%, 99%, 99,5%, 99,9%, 99,99% или 99,999%, а термин "беден" указывает на содержание не более 10%, 5%, 1%, 0,1%, 0,01% или 0,001% молярных, массовых или объемных. Жидкие и газообразные потоки в соответствии с используемой в данном тексте терминологией уровня техники, также могут быть обогащены или обеднены одним или более компонентами, при этом эти термины также могут относиться к соответствующему содержанию в исходной смеси, из которой был получен жидкий или газообразный поток. Жидкий или газообразный поток "обогащен", если он содержит по меньшей мере 1,1-кратное, 1,5-кратное, 2-кратное, 5-кратное, 10-кратное, 100-кратное или 1000-кратное количество, и "обеднен", если он содержит не более 0,9-кратного, 0,5-кратного, 0,1-кратного, 0,01-кратного или 0,001-кратного количества соответствующего компонента в пересчете на исходную смесь.

Жидкий или газообразный поток "происходит" из другого жидкого или газообразного потока (который также называется исходным потоком), если он включает по меньшей мере некоторые компоненты, которые присутствуют в исходной текучей среде или получены из нее. Поток, полученный таким образом, можно получить из исходного потока путем разделения или получения частичного потока или одного или более компонентов, концентрирования или обеднения одним или более компонентами, химического или физического взаимодействия одного или более компонентов, нагревания, охлаждения, сжатия и т.п.

В тексте данной заявки применяют термины "уровень давления" и "уровень температуры" для характеристики величин давления и температур, при этом в изобретении указано, что для реализации изобретательской концепции соответствующие величины давления и температуры не должны применяться в соответствующей установке в виде точных величин давления или температуры. Однако такие величины давления и температуры обычно изменяются в пределах некоторых интервалов, которые составляют, например, ±1%, 5%, 10%, 20% или даже 50% с каждой стороны от среднего значения. Соответствующие уровни давления и уровни температуры можно устанавливать в неперекрывающихся или в перекрывающихся интервалах. В частности, уровни давления будут включать неизбежные или ожидаемые потери давления, вызванные, например, эффектами охлаждения. Аналогичное справедливо для уровней температуры. Уровни давления, приведенные в барах, представляют собой абсолютные величины давления.

Термин "теплообменник" используют для непрямого переноса тепла между по меньшей мере двумя потоками, движущимися, например, в противотоке друг к другу, например, более теплый сжатый поток газа и один или более жидких потока, являющихся более холодными. Теплообменник может быть образован единственной секцией теплообменника или несколькими секциями теплообменника, находящимися в параллельном или последовательном соединении, например, состоящими из одного или более блоков тарелок теплообменника. Теплообменник включает "проходы", которые спроектированы в виде отдельных каналов для текучих сред с поверхностями теплообмена.

"Жидкостной сепаратор" или "сепарационный сосуд" представляет собой контейнер, в котором жидкость, так называемый конденсат, отделяют от газообразного потока или двухфазного потока (который частично присутствует в виде жидкости и частично в газообразной форме). Конденсат можно слить по меньшей мере частично в жидкой форме из жидкостного сепаратора (обычно из ниже расположенной зоны, "куба"), в то время как фракцию, оставшуюся в газообразной форме, можно удалить из жидкостного сепаратора (обычно из выше расположенной зоны, "верхней части") по меньшей мере частично в газообразной форме.

"Перегонная колонна", в соответствии с используемой здесь терминологией, представляет собой сепарационную секцию, которая предназначена для по меньшей мере частичного разделения смеси веществ (текучей среды), загружаемых в газообразном или жидком состоянии или в виде двухфазной смеси с жидкими и газообразными компонентами, возможно также в сверхкритическом состоянии, т.е., в описанном выше смысле, предназначена для получения из смеси веществ чистых веществ или смесей веществ, которые обогащены или обеднены, или богаты или бедны по меньшей мере одним компонентом в сравнении со смесью веществ. Перегонные колонны в достаточной степени известны в области технологии разделения. Обычно перегонные колонны выполнены в виде цилиндрических металлических контейнеров, которые снабжены приспособлениями, такими как перфорированные тарелки или структурированный или неструктурированный набивной слой. Перегонная колонна inter alia характеризуется тем, что жидкую фракцию отделяют в нижней части, которую еще называют кубом. Эту жидкую фракцию, которую в данном контексте называют кубовой жидкостью, нагревают в перегонной колонне с помощью кубового испарителя так, что некоторая часть кубовой жидкости непрерывно испаряется и поднимается в газообразном виде внутри перегонной колонны. Перегонная колонна также обычно снабжена так называемым верхним конденсатором, в котором по меньшей мере некоторую часть газообразной смеси, концентрирующейся в верхней части перегонной колонны, или соответствующий чистый газ, называемые в данном контексте верхний газ, подают частично ожиженными для образования конденсата и добавляют в верхнюю часть перегонной колонны в виде жидкой флегмы. Некоторую часть конденсата, полученного из верхнего газа, можно использовать иными способами.

В противоположность перегонной колонне, "поглотительная колонна" обычно не имеет кубового испарителя. Поглотительные колонны обычно также известны из области технологии разделения. Поглотительные колонны применяют для абсорбции в противотоке фаз и, следовательно, тоже называются противоточные колонные. В противоточной абсорбции высвобождающаяся газовая фаза течет вверх по поглотительной колонне. Фаза поглотительного раствора, добавляемая в верхнюю часть и сливаемая в нижней части, течет противотоком к газовой фазе. Газовая фаза "омывается" фазой поглотительного раствора. Соответствующая поглотительная колонна тоже обычно снабжена приспособлениями, которые обеспечивают поэтапный контакт фаз (тарелки, зоны орошения, вращающиеся тарелки и т.д.) или постоянный контакт фаз (нерегулярное заполнение наполнителями, набивные слои и т.д.). В верхней части поглотительной колонны такого рода получают газообразную текучую среду, которую можно извлекать из колонны в качестве "верхнего продукта". В кубе поглотительной колонны отделяют жидкость, которую можно извлечь в виде "кубового продукта". В поглотительной колонне газовая фаза обеднена одним или более компонентами, которые переходят в кубовый продукт. Устройство, называемое "С2 поглотитель" или "поглотитель", которое применяют в традиционной сепарационной установке для разделения С2 минус потока, также представляет собой поглотительную колонну. Она характеризуется рядом обоснований, описанных выше, и эксплуатируется в условиях, указанных ранее. Поглотитель присутствует дополнительно к (основной) перегонной колонне, в которой метан, с одной стороны, и С2 углеводороды (преимущественно этан, этилен и возможно ацетилен), с другой стороны, отделяют друг от друга. С2 поглотитель служит по существу для отделения выше по потоку смеси, содержащей водород и метан.

Для более подробного ознакомления с конструкционными и специфическими конфигурациями перегонных колонн и поглотительных колонн можно сделать ссылку на учебники по этой теме (например, Sattler, K.: Thermische Trennverfahren: Grundlagen, Auslegung, Apparate, [Thermal separation methods: Principles, Design, Apparatus], 3rd edition 2001, Weinheim, Wiley-VCH).

Преимущества изобретения

Настоящее изобретение исходит из известного способа разделения смеси углеводородов, которая по существу содержит углеводороды с двумя атомами углерода, а также метан и также водород. Как объясняется ранее, углеводородная смесь такого рода известна также как С2 минус фракция, С2 поток и т.д. Способ такого рода проводят, как указано ранее, с использованием перегонной колонны, в которой метан и С2 углеводороды отделяют друг от друга. В способе по настоящему изобретению получают также богатый водородом поток.

В способе такого рода текучая среда из углеводородной смеси охлаждается поэтапно при первом уровне давления от первого уровня температуры через два или более промежуточных уровней температуры до второго уровня температуры. На каждом из промежуточных уровней температуры образуются конденсаты из текучей среды. В данном документе их называют "первые конденсаты".

Если материалах настоящей заявки указано, что "текучую среду из потока" или "текучую среду из углеводородной смеси" обрабатывают в любом случае, это означает, что используют, например, всю текучую среду, текучую среду, происходящую из исходной текучей среды, или часть потока из потока, образуемого из соответствующей текучей среды. В частности, на описанной ранее стадии конденсат и фракция, оставшаяся в газообразной форме, образуются из соответствующей текучей среды. Фракцию, остающуюся в газообразной форме, охлаждают до следующего уровня температуры (промежуточного уровня температуры или, в конечном счете, до второго уровня температуры).

Текучую среду из углеводородной смеси, которая остается в газообразной форме при втором уровне температуры, т.е. текучую среду из С2 минус углеводородной смеси, которая не получается в форме первых конденсатов, подают при первом уровне давления в С2 поглотитель, который снабжают жидкой флегмой в его верхней части. Конденсат (который здесь называют "второй конденсат") извлекают из куба С2 поглотителя, а газообразный верхний поток извлекают из верхней части С2 поглотителя. Последний поток преимущественно содержит метан и водород. Таким образом, разделение на конденсат и остающуюся газообразной фракцию также проводят здесь.

Текучую среду из газообразного верхнего потока из верхней части С2 поглотителя охлаждают до третьего уровня температуры и подобным же образом при первом уровне давления перемещают в сепаратор водорода. Сепаратор водорода представляет собой другой жидкостной сепаратор, который, однако, функционирует при еще более низкой температуре, в данном случае, например, при температуре -150°С. При установленном давлении от 3,4 до 3,5 МПа (от 34 до 35 бар) и указанной температуре жидкая, богатая метаном, фракция образуется в нижней части сепаратора водорода. Газообразный, богатый водородом, поток остается в верхней части, образуя один из продуктов настоящего способа.

Согласно настоящему изобретению, текучую среду конденсата, который получают в сепараторе водорода и который называют в материалах данной заявки "третий конденсат", используют в качестве флегмы, добавляемой в верхнюю часть С2 поглотителя.

Таким образом, настоящее изобретение отличается от уровня техники inter alia в том, что богатый метаном третий конденсат из куба сепаратора водорода используют в качестве флегмы в С2 поглотителе, указанном выше, а не богатый метаном жидкий поток получают с помощью верхнего конденсатора в используемой перегонной колонне. Следовательно, в отличие от известного способа, настоящее изобретение, допускает перекачку с помощью насоса для передачи соответствующего жидкого потока из перегонной колонны или из ее верхней части в точку загрузки С2 поглотителя. Любую разницу давлений между сепаратором водорода и С2 поглотителем можно преодолеть с помощью эффектов силы тяжести путем размещения сепаратора водорода на достаточной высоте выше уровня С2 поглотителя. Третий конденсат из сепаратора водорода, следовательно, стекает вниз в С2 поглотитель исключительно под действием силы тяжести и тем самым преодолевает разницу давлений.

Применение раствора согласно настоящему изобретению почти не изменяет материальный и тепловой баланс соответствующей системы и не влечет за собой других воздействий на процесс в целом. Изобретение дает возможность снизить капитальные вложения и упростить работу установки. В частности, это относится к пуску и подготовке резервного насоса. Помимо всего, наблюдается увеличение работоспособности оборудования: насосы, и другая установка, и механическое оборудование, которые можно частично перераспределять в соответствии с настоящим изобретением, подвергаются более высоким нагрузкам и износу. В результате, они более подвержены поломке, чем компоненты, не имеющие движущихся частей, и, следовательно, выходят из строя более часто или в большей степени нуждаются в техобслуживании. Время от времени, крупные детали или площади установки нужно останавливать из-за поломок или планового техобслуживания, в результате чего установка в целом может не использоваться.

В объеме настоящего изобретения так называемый "холодный насос" для жидкого метана, который традиционно обеспечивался, можно вообще исключить, тем самым увеличив работоспособность и упростив работу олефиновой установки, в которую включили сепарационную секцию по настоящему изобретению. Более того, капитальные затраты понижают путем экономии на паре насосов, регулировка упрощена и загрублена, а конкретная секция колонны может быть укорочена в результате снижения требований к режиму поддержания: как хорошо известно, насосы, используемые для жидкого метана, например, не должны работать всухую, и, следовательно, всегда должно быть обеспечено минимальное количество жидкости для перекачки. Это количество, которого обычно должно быть достаточно для от четырех до пяти минут работы, называют "поддерживающим". В кранах содержится меньше или вообще не содержится поддерживающего количества, так как краны не подвержены порче в случае так называемого прорыва газа.

Таким образом, в способе по изобретению, текучую среду третьего конденсата, используемую в качестве флегмы, перемещают из сепаратора водорода в С2 поглотитель только под действием силы тяжести. Перемещение "только под действием силы тяжести" происходит без использования насоса, с преимуществами, показанными выше. В частности, соответствующий сепаратор водорода можно ввести в верхнюю часть используемого С2 поглотителя, например, в виде пластины с гидравлическим уплотнением. В этом случае, используемую регулировку можно адаптировать. Регулировка уровня заполнения соответствующего сепаратора водорода заменяется в этом случае регулировкой температуры.

В способе по изобретению давление текучей среды первых конденсатов и текучей среды второго конденсата стравливают от уровня первого давления до уровня второго давления, который ниже первого уровня давления, и эти среды подают в перегонную колонну, которая эксплуатируется при втором уровне давления, при этом в этой перегонной колонне получают и извлекают из перегонной колонны по меньшей мере один жидкий поток, состоящий по существу из углеводородов с двумя атомами углерода, и один жидкий поток, состоящий по существу из метана. Из-за того что давление жидкого потока, состоящего по существу из метана, не нужно нагнетать с помощью насоса для добавления этого потока в качестве флегмы в С2 поглотитель, способ по изобретению подтверждает, в частности, преимущество в этом аспекте.

Как указано, перегонная колонна в способе по настоящему изобретению эксплуатируется при втором, более низком уровне давления, чем С2 поглотитель или сепаратор водорода. Следовательно, без соответствующего насоса, было бы невозможно подавать текучую среду из верхней части перегонной колонны в С2 поглотитель. Как указано в начале, охлаждение потока загрузки, функционирование С2 поглотителя и функционирование сепаратора водорода происходят при примерно 3,5 МПа (35 бар), в более общем случае при от 3,0 до 4,0 МПа (от 30 до 40 бар) (первый уровень давления), в то время как перегонная колонна эксплуатируется при более низком давлении, а именно от примерно 2,8 до 3,4 или от 3,0 до 3,2 МПа (от примерно 28 до 34 или от 30 до 32 бар) (второй уровень давления), при этом второй уровень давления всегда ниже первого уровня давления.

Преимущественно, количество текучей среды третьего конденсата, применяемого в качестве флегмы, регулируется таким образом, чтобы соответствовать количеству жидкого потока, состоящего по существу из метана, извлекаемого из перегонной колонны. Следовательно, установка может в дальнейшем эксплуатироваться без каких-либо ограничений; характеристические значения не меняются.

Преимущественно, текучую среду из жидкого потока, извлекаемого из перегонной колонны, применяют по меньшей мере для охлаждения текучей среды из углеводородной смеси от первого уровня температуры через промежуточные уровни температуры до второго уровня температуры. Это обеспечивает эффективное охлаждение соответствующей текучей среды.

Преимущественно, текучую среду из газообразного, богатого водородом, потока из сепаратора водорода также применяют для охлаждения текучей среды из углеводородной смеси от первого уровня температуры через промежуточные уровни температуры до второго уровня температуры и для охлаждения текучей среды газообразного верхнего потока из верхней части С2 поглотителя до третьего уровня температуры.

Способ по изобретению, в частности, подходит для разделения углеводородной смеси, которую получают из крекинг-газа, извлекаемого с помощью способа парового крекинга.

Изобретение также относится к соответствующей сепарационной секции. Сепарационная секция разработана для разделения углеводородной смеси, состоящей по существу из углеводородов с двумя атомами углерода, а также метана и водород, и включает перегонную колонну, С2 поглотитель и сепаратор водорода. По другим компонентам установки такого рода можно сделать ссылку на представленные в данном тексте объяснения, приведенные ранее.

Изобретение и примеры воплощения изобретения объясняются со ссылкой на прилагаемые графические материалы.

Краткое описание графических материалов

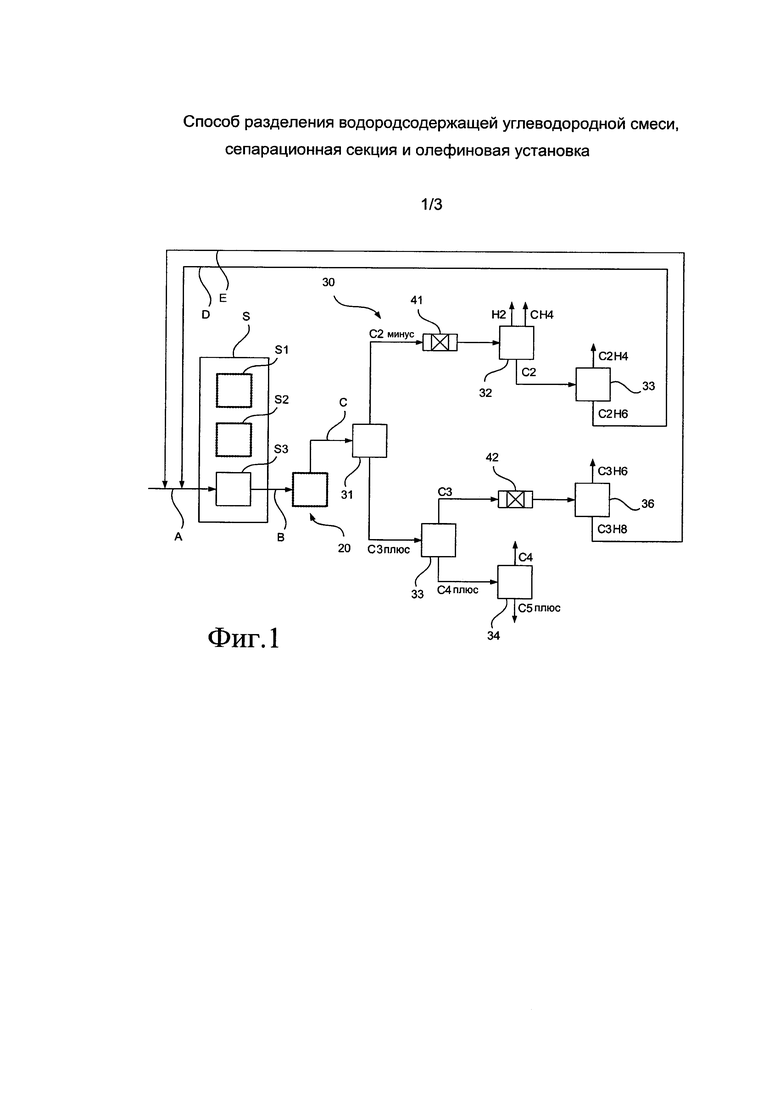

На Фигуре 1 в виде схематичной блок-схемы показан способ получения углеводородов.

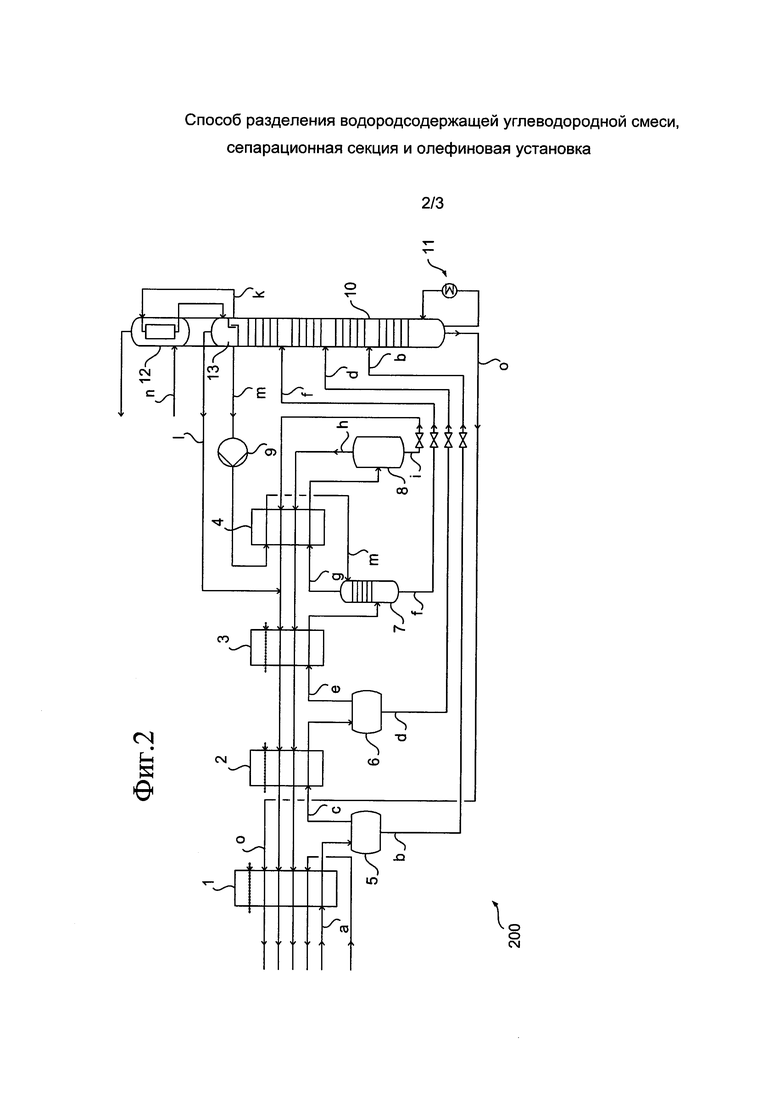

На Фигуре 2 показана сепарационная секция разделения углеводородной смеси согласно уровню техники.

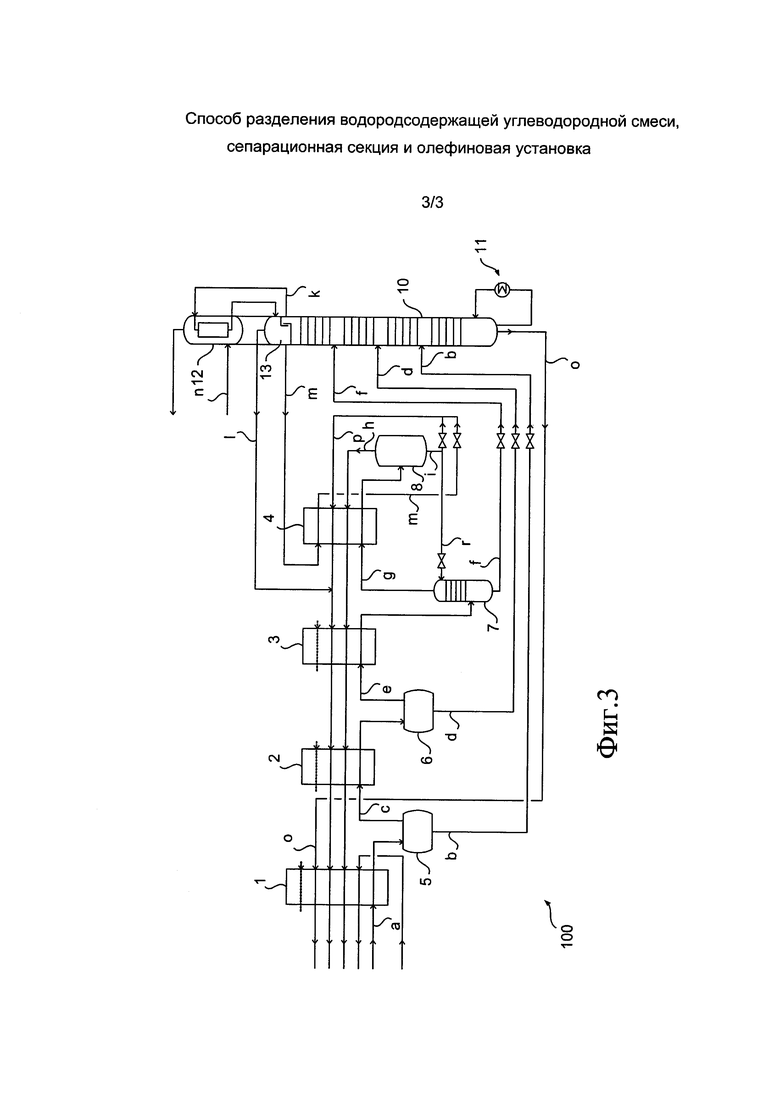

На Фигуре 3 показана сепарационная секция разделения углеводородной смеси согласно примеру воплощения настоящего изобретения.

Подробное описание графических материалов

На приведенных графических материалах соответствующие элементы даны с одинаковыми номерами позиций и не приводятся повторно в целях ясности.

На Фигуре 1 показан в виде схематичной блок-схемы ход способа получения углеводородов согласно уровню техники. Предложен способ парового крекинга S, который можно проводить с помощью одной или более крекинг-печей S1-S3. В материалах данной заявке описана только работа крекинг-печи S3; другие крекинг-печи S1 и S2 могут функционировать аналогичным способом или могут быть отключены.

Поток А загружают в крекинг-печь S3 в качестве загрузки печи, и он может представлять собой по меньшей мере частично так называемое свежее сырье, которое обеспечивается из источников вне установки, и, в конечном счете частично, так называемого возвратного потока, который получают собственно в способе, как показано ниже. В другие крекинг-печи S1 и S2 тоже можно загружать соответствующие потоки. Разные потоки можно также подавать в разные крекинг-печи S1-S3, один поток можно делить между несколькими крекинг-печами S1-S3 или несколько частичных потоков можно объединять с образованием одного объединенного потока, который подают, например, как поток А, в одну из крекинг-печей S1-S3.

В результате парового крекинга в способе S парового крекинга получают поток В газа-сырца, который эпизодически к данному моменту уже называли как поток крекинг-газа. Поток В газа-сырца обрабатывают в процессе ряда последовательных стадий обработки (не показаны) способа 20 обработки, подвергая так называемому квенчингу нефти, например, предварительному фракционированию, сжижению, дальнейшему охлаждению и сушке.

Соответствующим образом обработанный поток В, действительный крекинг-газ С, затем подвергают способу 30 разделения. В этом способе получают ряд фракций, которые, как показано ранее, обозначают в соответствии с числом атомов углерода в углеводородах, которые они преимущественно содержат. Способ 30 разделения, показанный на Фигуре 1, работает в соответствии с принципом "сначала деэтанизатор".

Специалисту будут известны многочисленные варианты других способов, например, из указанной выше статьи "Ethylene" in Ullmann's Encyclopedia of Industrial Chemistry, которая, в частности, отличается по применяемому способу получения крекинг-газа С и/или разделения. В ней в явном виде указано, что изобретение также можно использовать, например, в способах по принципу "сначала деметанизатор".

В способе 30 разделения С2 минус фракцию, которая может преимущественно содержать метан, этан, этилен и ацетилен и, в частности, еще и водород, сначала отделяют в газообразной форме от крекинг-газа С в сепарационной секции 31. С2 минус фракцию в целом подвергают процессу 41 гидрообработки для превращения присутствующего ацетилена в этилен. Затем метан СН4 и водород Н2 отделяют один за другим или совместно из С2 минус фракции в С2 минус сепарационной секции 32 и используют, например, в качестве газового топлива. Настоящее изобретение относится в частности к сепарационной секции 32, которая тоже приведена в виде частично схематичного изображения на последующих фигурах.

Остается С2 фракция, которую разделяют в С2 сепарационной секции 32 на этилен С2Н4 и этан С2Н6. Последний также может вновь быть подвергнут способу S парового крекинга в виде возвратного потока D в одной или более крекинг-печах S1-S3. В приведенном примере воплощения возвратные потоки D и Е добавляют к потоку А. Возвратные потоки D и Е и поток А можно также направлять в разные крекинг-печи S1-S3.

В сепарационной секции 31 остается жидкая С3 плюс фракция, которую перемещают в сепарационную секцию 33 (так называемый депропанизатор). В сепарационной секции 33 С3 фракцию отделяют от С3 плюс фракции и подвергают процессу 42 гидропереработки с целью воздействия на метилацетилен, содержащийся в С3 фракции, для образования пропилена. Затем С3 фракцию разделяют в С3 сепарационной секции 34 на пропен С3Н6 и пропан С3Н8. Последний можно также снова подвергнуть способу S парового крекинга в виде возвратного потока Е в одной или более крекинг-печах S1-S3, отдельно или с другими потоками.

В сепарационной секции 33 остается жидкая С4 плюс фракция, которую перемещают в четвертую сепарационную секцию 34 (так называемый дебутанизатор). В сепарационной секцию 34 С4 фракцию отделяют в газообразной форме от С4 плюс фракции. Остается жидкая С5 плюс фракция.

Будет понятно, что все описанные фракции также можно подвергнуть подходящим стадиям последующей обработки. Например, 1,3-бутадиен можно отделить от С4 фракции. Кроме того, можно применять дополнительные возвратные потоки, которые можно подвергать способу S парового крекинга аналогично возвратным потокам D и Е.

На Фигуре 2 показана сепарационная секция разделения углеводородной смеси согласно уровню техники. Сепарационная секция, обычно обозначаемая как 200, разработана для разделения углеводородной смеси, которая состоит из по существу углеводородов с двумя атомами углерода, метана и водорода (т.е. С2 минус фракция). С2 минус фракцию подают в сепарационную секцию 200 в виде потока а.

Сепарационная секция 200 включает первый теплообменник 1, второй теплообменник 2, третий теплообменник 3 и четвертый теплообменник 4. Поток а сначала проходит через первый теплообменник 1 и охлаждается там. Затем его подают в первый жидкостной сепаратор 5. Охлаждение в первом теплообменнике 1 проводят так, чтобы жидкий конденсат отделялся в первом жидкостном сепараторе 5. Этот конденсат извлекают в нижней части первого жидкостного сепаратора 5 в виде потока b. Дальнейшее применение потока b описано в данном документе.

Фракция потока а, оставшаяся в газообразной форме в первом жидкостном сепараторе 5, пропускают через второй теплообменник 2 в виде потока с и затем подают во второй жидкостной сепаратор 6. Здесь также отделяют жидкий конденсат в нижней части и извлекают в виде потока d. Фракцию потока с, все еще оставшуюся в газообразной форме, охлаждают в виде потока е в третьем теплообменнике 3 и подают в С2 поглотитель 7. Жидкий конденсат также отделяют в кубе С2 поглотителя 7 и извлекают в виде потока f. Кроме того, поток m, происхождение которого здесь и далее описано в данном документе, добавляют в верхнюю часть С2 поглотителя 7. Верхний газ, выделенный из верхней части С2 поглотителя 7, пропускают через четвертый теплообменник 4 в виде потока g и после подают в сепаратор водорода 8.

В нижней части сепаратора водорода 8 отделяют богатый метаном конденсат, который извлекают в виде потока i и пропускают через четвертый в направлении к первому теплообменнику (от 4 к 1) в обратном порядке и направлении. Поток h богатого водородом верхнего газа из верхней части сепаратора водорода 8 тоже пропускают через четвертый в направлении к первому теплообменнику (от 4 к 1) в таком порядке и направлении.

Графические материалы представлены упрощено в части, касающейся непредставленных перекрестных соединений между трубопроводами, по которым проводят специфические потоки, например, потоки i и h. Например, перекрестное соединение такого рода может давать возможность смешивать определенное количество потока h с потоком i. На графических материалах не представлены и трубопроводы, которые используют по существу для пуска соответствующей установки. Например, можно предположить, что в сепарационной секции 200 поток m не добавляют в верхнюю часть С2 поглотителя 7 во время пуска, а пропускают его через четвертый в направлении к первому теплообменнику (от 4 к 1) тем же способом, что и поток i.

Сепарационная секция 200 дополнительно включает перегонную колонну 10, которая эксплуатируется с кубовым испарителем 11 (подробно не описан), теплообменник которого эксплуатируется, например, с потоком пропилена, выходящим их других частей установки. Перегонная колонна 10 дополнительно включает верхний конденсатор 12, работа которого описана в данном документе.

В результате эффективного охлаждения потоков а, с и е полученные соответствующие конденсаты, которые получают в виде потоков b, d и f, содержат разное количество углеводородов с двумя атомами углерода и метана. В частности, поток f имеет более высокое содержание метана, чем поток d, а поток d имеет более высокое содержание метана, чем поток b.

Впоследствии потоки b, d и f подают в перегонную колонну 10 на разной высоте; перегонная колонна 10 включает питающие устройства, подходящие для этой цели, расположенные между тарелками, которые показаны здесь в очень схематичном виде.

Из верхней части перегонной колонны 10 газообразный поток к извлекают и ожижают в камере конденсации верхнего конденсатора 12. Ожиженный поток разделяют на жидкую фазу и газообразную фазу в зоне 13 в верхней части перегонной колонны 10. Газообразная фаза переходит в пространство для газа перегонной колонны 10 и объединяется с более верхним газом в верхней части перегонной колонны 10. Газообразный поток I можно извлечь из зоны 13 и объединить с указанным ранее потоком i ниже по потоку от четвертого теплообменника 4. Поток I преимущественно содержит метан.

Соответствующий жидкий поток т, богатый метаном, также можно извлечь из зоны 13. Поток m подводят к теплому концу четвертого теплообменника 4 с помощью насоса 9 (так называемого холодного насоса) и охлаждают в четвертом теплообменнике 4. Затем, как указано ранее, его добавляют в верхнюю часть С2 поглотителя 7. В верхний конденсатор 12 перегонной колонны 10 можно загружать в качестве охлаждающей жидкости поток n из других частей установки. Это может быть, например, поток этилена.

В кубе перегонной колонны 10 отделяют жидкий конденсат, который по существу состоит из углеводородов с двумя атомами углерода (и поэтому называется С2 фракция). Конденсат извлекают в виде потока о, нагревают в первом теплообменнике 1 и затем подают, например, в другую сепарационную секцию. Как указано в начале, проблематично эксплуатировать насосы в условиях криогенных сред, например, жидкого метана, поскольку они требуют повышенного внимания в процессе эксплуатации. В сепарационной секции 200, показанной на Фигуре 2, сказанное относится, в частности, к насосу 9 для метана.

В сепарационной секции 200, которая показана на Фигуре 2, количество потока m, подаваемого в верхнюю часть С2 поглотителя, регулируется на основе уровня заполнения соответствующего конденсата в зоне 13 перегонной колонны 10. Давление испаряемой охлаждающей жидкости (потока n) в верхнем конденсаторе 12 регулируется на основе температуры, измеренной в перегонной колонне 10. Количество охлаждающей жидкости, подаваемой в виде потока n, регулируется на основе уровня заполнения в верхнем конденсаторе 12.

На Фигуре 3 показана сепарационная секция 100 в соответствии с одним из примеров воплощения изобретения. Сепарационная секция 100 включает существенные компоненты сепарационной секции 200, показанной на Фигуре 2. Они не будут повторяться снова.

Однако, в отличие от сепарационной секции 100, показанной на Фигуре 2, насос 9 здесь исключен. Более того, поток n не добавляют в верхнюю часть С2 поглотителя 7, а объединяют с потоком i из куба сепаратора метана 8 с образованием потока р. Поток р, вместо только потока i, как ранее, пропускают через четвертый в направлении к первому теплообменнику (от 4 к 1) в описанном ранее порядке.

Однако перед его объединением с потоком m, ответвляют частичный поток r, в частности, от потока i и добавляют в верхнюю часть С2 поглотителя 7 вместо потока m (см. сепарационную секцию 200 Фигуры 2). Если, как схематически показано на Фигуре 3, по меньшей мере точка подачи потока I в С2 поглотитель 7 расположена ниже точки извлечения потока i из сепаратора водорода 8, конденсат, возникающий в сепараторе водорода 8, можно пропустить под действием силы тяжести в качестве флегмы в ограниченном потоке через соответствующий кран (не указан номер позиции) на С2 поглотителе. Количество конденсата из сепаратора водорода 8, добавленного в верхнюю часть С2 поглотителя в виде потока r, преимущественно соответствует количеству метана, извлеченного из перегонной колонны 10 в виде потока m, и замещается им для генерирования охлаждения в четвертом теплообменнике 4. Поскольку для соответствующего снабжения четвертого теплообменника 4 необходим только низкий уровень давления, насос для метана 9 можно исключить.

Способ разделения водородсодержащей углеводородной смеси (С2минус), которая, кроме водорода, по существу содержит углеводороды с двумя атомами углерода и метан, с помощью перегонной колонны. Текучую среду (а, с, е) углеводородной смеси (С2минус) охлаждают поэтапно при первом уровне давления, во время чего первые конденсаты (b, d) отделяют от текучей среды (а, с, е). Текучую среду (е) от углеводородной смеси (С2минус), которая после этого остается газообразной, подают при первом уровне давления в С2 поглотитель, в верхнюю часть которого добавляют жидкую флегму (r), в то время как второй конденсат (f) извлекают из куба С2 поглотителя, а газообразный верхний поток (g), преимущественно содержащий метан и водород, извлекают в верхней части С2 поглотителя. Текучую среду указанного выше газообразного верхнего потока (g) из верхней части С2 поглотителя охлаждают до третьего уровня температуры и перемещают при первом уровне давления в сепаратор водорода (8), в котором богатый метаном третий конденсат (i) отделяют от текучей среды газообразного верхнего потока (g), выходящий после газообразного, богатого водородом, потока (h). Давление текучей среды первых конденсатов (b, d) и текучей среды второго конденсата (f) снижают с первого уровня давления до второго уровня давления, который ниже первого уровня давления, и эти среды подают в перегонную колонну, которая эксплуатируется при втором уровне давления. Текучую среду (е) третьего конденсата (i), которую отделяют в сепараторе водорода от текучей среды газообразного верхнего потока (g) из верхней части С2 поглотителя, применяют в качестве флегмы (r), добавляемой в верхнюю часть С2 поглотителя и перемещают из сепаратора водорода в С2 поглотитель исключительно под действием силы тяжести. Изобретение также относится к соответствующей сепарационной секции и соответствующей олефиновой установке. Изобретение позволяет, снизить капитальные вложения и упростить работу установки. 3 н. и 5 з.п. ф-лы, 3 ил.

1. Способ разделения водородсодержащей углеводородной смеси (С2минус), которая, кроме водорода, по существу содержит углеводороды с двумя атомами углерода и метан, с помощью перегонной колонны (10), в котором

- текучую среду (а, с, е) углеводородной смеси (С2минус) поэтапно охлаждают при первом уровне давления от первого уровня температуры через два или более промежуточных уровней температуры до второго уровня температуры, при этом из текучей среды (а, с, е) отделяют первые конденсаты (b, d) на каждом из промежуточных уровней температуры,

- текучую среду (е) углеводородной смеси (С2минус), которая остается газообразной при втором уровне температуры, подают при первом уровне давления в С2 поглотитель (7), в верхнюю часть которого добавляют жидкую флегму (r), при этом второй конденсат (f) извлекают из куба С2 поглотителя (7), а газообразный верхний поток (g), преимущественно содержащий метан и водород, извлекают из верхней части С2 поглотителя (7),

- текучую среду газообразного верхнего потока (g) из верхней части С2 поглотителя (7) охлаждают до третьего уровня температуры и перемещают при первом уровне давления в сепаратор водорода (8), в котором богатый метаном третий конденсат (i) отделяют от текучей среды газообразного верхнего потока (g), выходящий после газообразного, богатого водородом, потока (h), и

- давление текучей среды первых конденсатов (b, d) и текучей среды второго конденсата (f) снижают с первого уровня давления до второго уровня давления, который ниже первого уровня давления, и эти текучие среды подают в перегонную колонну (10), которая эксплуатируется при втором уровне давления, при этом в перегонной колонне (10) получают и извлекают из перегонной колонны (10) по меньшей мере жидкий поток (о), по существу состоящий из углеводородов с двумя атомами углерода, и жидкий поток (m), по существу состоящий из метана,

отличающийся тем, что флегма (r), добавляемая в верхнюю часть С2 поглотителя, образуется из текучей среды третьего конденсата (i), который отделяют в сепараторе водорода (8) из текучей среды газообразного верхнего потока (g) из верхней части С2 поглотителя (7) и перемещают из сепаратора водорода (8) в С2 поглотитель (7) исключительно под действием силы тяжести.

2. Способ по п. 1, в котором количество текучей среды третьего конденсата (i), используемого в качестве флегмы (r), выбирают так, чтобы оно соответствовало количеству жидкого потока (m), состоящего по существу из метана, который извлекают из перегонной колонны (10).

3. Способ по п. 1, в котором текучую среду из жидкого потока (m), которую извлекают из перегонной колонны (10), применяют по меньшей мере для охлаждения текучей среды (а, с, е) углеводородной смеси (С2минус) от первого уровня температуры через промежуточные уровни температуры до второго уровня температуры.

4. Способ по п. 1, в котором текучую среду из газообразного, богатого водородом, потока (h) из сепаратора водорода (8), применяют для охлаждения текучей среды (а, с, е) углеводородной смеси (С2минус) от первого уровня температуры через промежуточные уровни температуры до второго уровня температуры и для охлаждения текучей среды газообразного верхнего потока (g) из верхней части С2 поглотителя (7) до третьего уровня температуры.

5. Способ по одному из предшествующих пп. 1-4, который применяют для разделения углеводородной смеси (С2минус), которую получают из крекинг-газа, полученного с помощью способа парового крекинга (50).

6. Сепарационная секция (100), разработанная для разделения водородсодержащей углеводородной смеси (С2минус), которая, кроме водорода, по существу содержит углеводороды с двумя атомами углерода и метан, и включающая по меньшей мере одну перегонную колонну (10), С2 поглотитель (7) и сепаратор водорода (8), а также средства, разработанные для

- охлаждения текучей среды (а, с, е) углеводородной смеси (С2минус) при первом уровне давления поэтапно от первого уровня температуры через два или более промежуточных уровней температуры до второго уровня температуры и для отделения первых конденсатов (b, d) из текучей среды (а, с, е) на каждом из промежуточных уровней температуры,

- подачи при первом уровне давления текучей среды (е) углеводородной смеси (С2минус), которая остается газообразной при втором уровне температуры, в С2 поглотитель (7) для добавления жидкой флегмы (r) в С2 поглотитель в его верхней части и для извлечения второго конденсата (f) из куба С2 поглотителя (7), а газообразного верхнего потока (g), преимущественно содержащего метан и водород, - из верхней части С2 поглотителя (7),

- охлаждения текучей среды газообразного верхнего потока (g) из верхней части С2 поглотителя (7) до третьего уровня температуры и перемещения его при первом уровне давления в сепаратор водорода (8) и отделения там от текучей среды газообразного верхнего потока (g) богатого метаном третьего конденсата (i), выходящего после газообразного, богатого водородом, потока (h), и

- снижения давления текучей среды первых конденсатов (b, d) и текучей среды второго конденсата (f) с первого уровня давления до второго уровня давления, который ниже первого уровня давления, и для подачи этих сред в перегонную колонну (10) для эксплуатации перегонной колонны (10) при втором уровне давления и для получения в перегонной колонне (10) и извлечения из нее по меньшей мере жидкого потока (о), по существу состоящего из углеводородов с двумя атомами углерода, и жидкого потока (m), по существу состоящего из метана,

отличающаяся тем, что обеспечены средства, которые разработаны для образования флегмы (r), добавляемой в верхнюю часть С2 поглотителя из текучей среды (е) третьего конденсата (i), который отделяют в сепараторе водорода (8) от текучей среды газообразного верхнего потока (g) из верхней части С2 поглотителя (7) и перемещают из сепаратора водорода (8) в С2 поглотитель (7) исключительно под действием силы тяжести.

7. Сепарационная секция (100) по п. 6, которая разработана для осуществления способа по одному из пп. 1-5.

8. Олефиновая установка, которая разработана для осуществления способа (50) парового крекинга с помощью по меньшей мере одной крекинг-печи (51-53) с применением средств, которые разработаны для извлечения углеводородной смеси (С2минус), состоящей по существу из углеводородов с двумя атомами углерода, а также метана и водорода, из текучей среды крекинг-газа (С) из по меньшей мере одного способа (50) парового крекинга, отличающаяся по меньшей мере одной сепарационной секцией (100) по п. 6 или 7, которая разработана для разделения углеводородной смеси (С2минус).

| DE 102005003499 A1, 03.08.2006 | |||

| US 6667409 B2, 23.12.2003 | |||

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

Авторы

Даты

2018-08-01—Публикация

2014-12-17—Подача