Настоящее изобретение относится к способу рекуперации водорода и метана из потока крекинг-газа в низкотемпературной части установки для получения этилена.

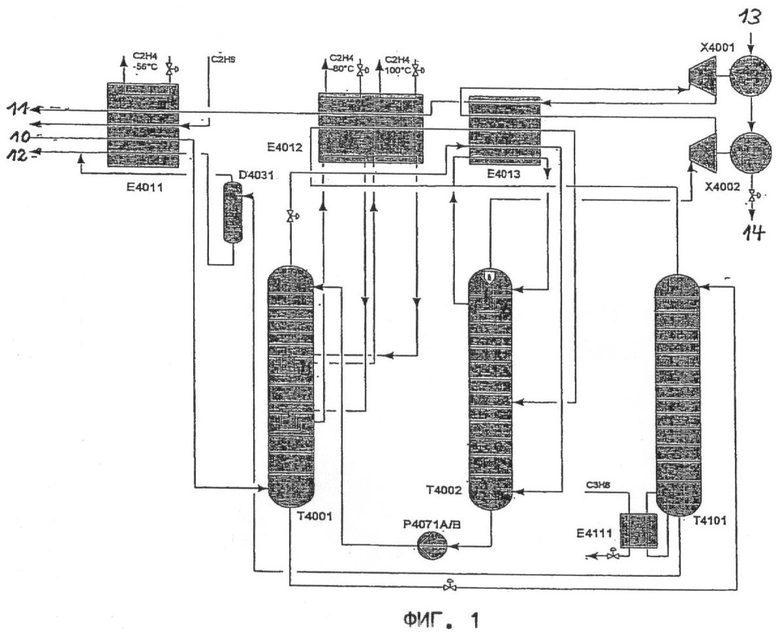

Установки для получения этилена обычно имеют систему подачи нефтяного сырья или природного газа, крекинг-печь для расщепления длинных цепей этих веществ, а также различное оборудование для фракционирования и последующего химического превращения продуктов. В низкотемпературной части фракцию С2-, поступающую из процесса гидрирования, обычно ступенчато охлаждают до отделения большей части содержащихся в крекинг-газе углеводородов С2 от водорода и метана. Углеводороды С2, оставшиеся в водородно-метановой фракции, отделяют, например, в так называемом абсорбере углеводородов С2 (например, в абсорбере конструктивной серии Т4002 фирмы Linde). Для уменьшения нагрузки на отделитель метана (например, отделитель конструктивной серии Т4101) накапливающиеся в процессе охлаждения конденсаты обычно направляют в предварительный отделитель метана (например, отделитель конструктивной серии Т4001). В этом предварительном отделителе частично удаляют растворенный водород и метан (отпариванием). Обычный предварительный отделитель метана имеет три зоны или секции, в которых частично сконденсированный поток углеводородов С2- разделяют после каждой стадии охлаждения на его газовую и жидкую фазы. Конденсаты из выше расположенных секций предварительного отделителя метана поступают в следующую ниже расположенную секцию, благодаря чему создается барьер для газа, поступающего из ниже расположенных секций. Низ предварительного отделителя метана сообщается с отделителем метана (например, отделителем конструктивной серии Т4101), в котором от фракции С2 отделяют (отпариванием) оставшийся растворенный водород и оставшийся метан. Продукт, отбираемый из низа отделителя метана, затем обычно подают в разделительную колонну для отделения углеводородов С2 (колонну для отгонки углеводородов С2). Отбираемый с верха абсорбера углеводородов С2 поток не содержит углеводороды С2. Он содержит только водород и метан и после двухступенчатого расширения в так называемых расширителях (детандерах) остаточного газа (например, расширителях конструктивной серии Х4001/Х4002) подается в противоточные теплообменники в низкотемпературной части установки для получения этилена и в предварительном холодильнике для регенерации тепла.

После повторного сжатия в узле повышения давления остаточного газа его подают в систему регенерации и систему сжигания горючего газа. Продукт, отбираемый из низа абсорбера углеводородов С2, возвращают в качестве флегмы в предварительный отделитель метана (например, отделитель конструктивной серии Т4001). Пример подобной известной из уровня установки для получения этилена показан на схеме, приведенной на фиг.1. На этой схеме показаны также следующие потоки:

10: исходный поток, поступающий из процесса гидрирования,

11: поток на предварительное охлаждение,

12: поток в колонну для отгонки углеводородов С2,

13: поток остаточного газа после предварительного охлаждения и

14: поток остаточного газа в систему сжигания горючего газа.

В основу настоящего изобретения была положена задача усовершенствовать процесс отделения водорода и метана от углеводородов С2 в низкотемпературной части установки для получения этилена, снизив при этом расход необходимой на это энергии и уменьшив связанные с этим затраты по сравнению с известным уровнем техники.

Эта задача решается с помощью способа рекуперации водорода и метана из потока крекинг-газа в низкотемпературной части установки для получения этилена, заключающегося в том, что

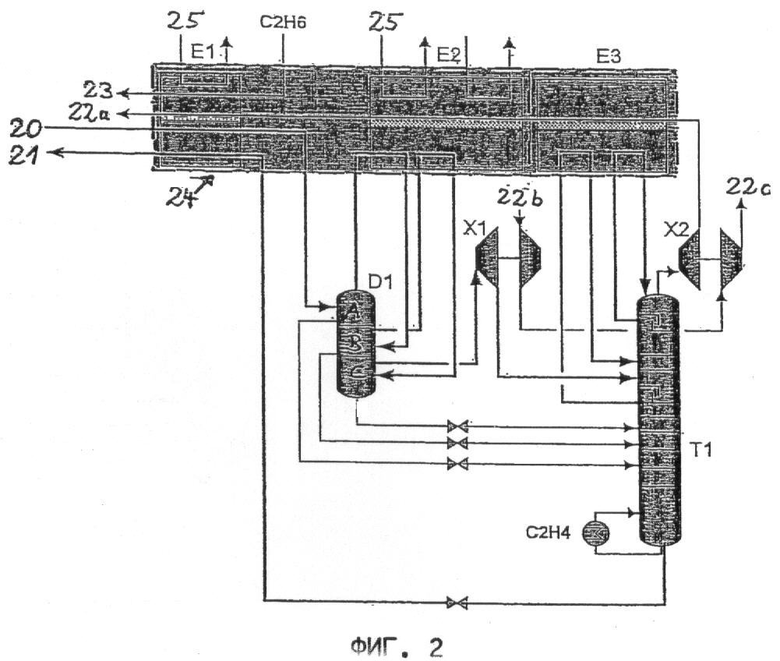

- фракцию C2, поступающую из устройства отделения этана (деэтанизатора), подают через теплообменник (Е1), где ее охлаждают примерно до -57°С, в первую секцию (А) многосекционного отделителя (D1) конденсата,

- конденсат отбирают из первой секции (А) многосекционного отделителя (D1) конденсата и подают в отделитель (Т1) метана,

- газ из многосекционного отделителя (D1) конденсата подают в следующий теплообменник (Е2) и дополнительно охлаждают в нем примерно до -77°С,

- дополнительно охлажденный газ подают на отделение от него жидкости во второй секции (В) многосекционного отделителя (D1) конденсата,

- образовавшийся при этом конденсат вновь подают в отделитель (Т1) метана,

- газ из второй секции (В) многосекционного отделителя (D1) конденсата подают в расширитель (X1), расширяют в нем и затем подают в отделитель (Т1) метана и

- фракцию C2 из низа отделителя (Т1) метана дросселируют с понижением ее давления до давления, преобладающего в колонне для отгонки углеводородов С2, частично испаряют в теплообменнике (Е1) и подают в колонну для отгонки углеводородов С2.

При осуществлении может использоваться рекуперационная система, предназначенная для рекуперации водорода и метана из потока крекинг-газа в низкотемпературной части установки для получения этилена и имеющая следующие компоненты:

- интегрированный многосекционный отделитель конденсата,

- абсорбер углеводородов С2,

- расширитель водорода/метана и

- колонну низкого давления (деметанизатор) для отделения углеводородов С1/С2,

при этом многосекционный отделитель конденсата имеет по меньшей мере две разные секции, в которые подаются потоки крекинг-газа разного состава. Подобный многосекционный отделитель конденсата можно рассматривать как комбинацию из конденсатора газа и дистилляционного аппарата для отделения водорода и метана. Многосекционный отделитель конденсата можно выполнить, например, в виде барабана с тремя секциями (А, В и С), в каждой из которых разделение газа и жидкости происходит при иной температуре.

Отделитель (Т1) метана в предпочтительном варианте работает при давлении примерно 13 бар. В него подают потоки конденсата из многосекционного отделителя (D1) конденсата и из расширителя (X1). Нижний продукт для отделения от него метана вновь доводят до кипения путем конденсации этилена высокого давления из третьей ступени компрессора этилена. Из верхней части колонны отбирают два газообразных боковых потока, которые дополнительно охлаждают в теплообменнике (Е3) примерно до -150°С. Теплообменник (Е3) служит своего рода боковым конденсатором, в котором конденсируются все присутствующие в газовой фазе углеводороды С2. Этот теплообменник или боковой конденсатор расположен у верхнего конца колонны, что обеспечивает возможность обратного стекания в нее конденсата под действием силы тяжести, т.е. самотеком. Внутри колонны размещено два жидкостных (гидравлических) барьера (сифона), которые допускают стекание жидкости вниз, но не допускают прохождение газа вверх. Поток, отбираемый с верха колонны и представляющий собой фракцию остаточного газа, подается в расширитель, в котором он расширяется с понижением его давления до примерно 5 бар, и может выполнять функцию охладителя в теплообменнике (Е3).

Рабочую энергию расширителей X1 и Х2 (в Х2 давление газового потока из верхней части отделителя метана понижается примерно до 5 бар) регенерируют для повторного сжатия потока остаточного газа.

Все теплообменники можно разместить в теплоизолированном кожухе, связанное с чем преимущество состоит в возможности предварительного изготовления такого теплоизолированного кожуха и тем самым в снижении расходов на сооружение установки непосредственно на месте ее монтажа.

Согласно изобретению наиболее предпочтительно использовать многосекционный отделитель (D1) конденсата, имеющий более двух секций (А, В). Газовый поток, оставшийся после отделения во второй секции (В) многосекционного отделителя (D1) конденсата, дополнительно охлаждают примерно до -97°С и подают в третью секцию (С) многосекционного отделителя (D1) конденсата, а газ из третьей секции (С) многосекционного отделителя (D1) конденсата подают в расширитель (X1), расширяют в нем с понижением давления примерно до 13 бар и охлаждением примерно до -117°С и затем подают в отделитель (Т1) метана, который работает в диапазоне давлений от 11 до 14 бар.

В одном из предпочтительных вариантов осуществления изобретения предлагается использовать многосекционный отделитель (D1) конденсата с четырьмя или более секциями (А, В, С,…).

Изобретение наиболее пригодно для отделения и рекуперации углеводородов С2 из потока углеводородов С2- в установке для получения этилена из этана либо этана/пропана в качестве исходного сырья для крекинга.

Ниже изобретение, а также другие варианты его осуществления более подробно рассмотрены на примере одного из вариантов его осуществления со ссылкой на фиг.2.

На фиг.2 показана схема предлагаемого в изобретении устройства с уже описанными выше компонентами. На этой схеме используются следующие условные обозначения и позиции:

20: поток углеводородов С2 из отделителя этана (деэтанизатора),

21: поток углеводородов С2 в колонну для отгонки углеводородов С2,

22а, 22b, 22с: потоки остаточного газа,

23: поток этана,

E1, E2 и Е3: теплообменники,

24: теплоизолированный кожух, в котором размещены теплообменники Е1, E2 и Е3,

25: холодоноситель,

D1: многосекционный отделитель конденсата,

X1, Х2: расширители и

Т1: отделитель метана.

Настоящее изобретение обладает целым рядом следующих преимуществ.

Предлагаемое в изобретении решение позволяет существенно снизить по сравнению с известным уровнем техники энергопотребление при одновременном уменьшении капиталовложений. Для реализации изобретения требуется меньшее количество отдельных узлов (например, не требуется использовать насосы для перекачки холодных сред), что позволяет снизить капитальные вложения, расходы на техническое обслуживание и потребление эксплуатационных материалов. Достижение этих преимуществ обеспечивается благодаря многократному пропусканию газовых потоков разного состава через многосекционный отделитель конденсата.

Помимо этого, интеграция расширителя остаточного газа позволяет отказаться от применения отдельного компрессора метана с обеспечением в результате дополнительной экономии средств.

Настоящее изобретение позволяет добиться высокой степени рекуперации этилена. Соединение отделителя метана с теплообменниками E2 и Е3 и расширителями X1 и Х2 обладает преимуществом так называемой технологии реконтактора, что обеспечивает исключительно высокую степень рекуперации. Потери этилена с потоком остаточного газа составляют, например, примерно 300 част./млн или 27 кг/ч, что соответствует примерно 0,035% от объема производства этилена.

Еще одно преимущество настоящего изобретения заключается в достижении высокой чистоты получаемого этилена. В сочетании с предварительно проводимой рекуперацией углеводородов С3+ и с превращением ацетилена исходный поток, поступающий в криогенную часть, не содержит никакого материала, который мог бы привести к загрязнению или закупорке тех или иных частей установки, благодаря чему появляется бескомпромиссная возможность использования ребристых пластинчатых теплообменников и полностью сварных колонн и трубопроводных систем. При этом для снижения затрат на сооружение установки по месту ее расположения возможно даже использование теплоизолированного кожуха предварительно разработанной и изготовленной конструкции.

Преимущество изобретения состоит также в использовании особо простой системы управления и регулирования. В установке по существу достаточно использовать два регулирующих клапана, через которые газ поступает в турбодетандеры. Конденсаты из многосекционного отделителя D1 конденсата подают в колонну через регулятор уровня. Работа (теплопроизводительность) кипятильника (ребойлера) регулируется в зависимости от температуры колонны.

Следующее преимущество изобретения состоит в высоком по сравнению с другими системами коэффициенте использования низкотемпературной части установки. Низкотемпературная часть не имеет насосов и требует лишь небольшого технического обслуживания. Применение насосов прежде всего при очень низких температурах потребовало бы значительных капиталовложений, а сами такие насосы были бы исключительно ненадежными в работе.

При выходе из строя одного из расширителей установка способна и далее эффективно работать без существенных сбоев. В этом случае поток газа расширяют пропусканием через байпасный клапан, что при выходе из строя одного из расширителей приводит к возрастанию потерь этилена с потоком остаточного газа до нескольких сотен кг/ч. При выходе же из строя обоих расширителей потери этилена возрастает лишь до нескольких т/ч.

В заключение необходимо еще раз отметить, что особое преимущество, связанное с простотой и компактностью конструкции предлагаемого в изобретении устройства, не в последнюю очередь состоит в значительном сокращении необходимых капиталовложений. Уменьшение количества частей установки позволяет уменьшить необходимое для ее размещения пространство, минимизировать тепловые потери в процессах охлаждения и использовать предварительно изготовленный теплоизолированный кожух.

Изобретение относится к способу рекуперации водорода и метана из потока крекинг-газа в низкотемпературной части установки для получения этилена, заключающемуся в том, что фракцию С2, поступающую из устройства отделения этана (деэтанизатора), подают через теплообменник (Е1) в первую секцию (А) многосекционного отделителя (D1) конденсата, конденсат отбирают из первой секции (А) многосекционного отделителя (D1) конденсата и подают в отделитель (Т1) метана, газ из многосекционного отделителя (D1) конденсата подают в следующий теплообменник (Е2) и дополнительно охлаждают в нем, дополнительно охлажденный газ подают на отделение от него жидкости во второй секции (В) многосекционного отделителя (D1) конденсата, образовавшийся при этом конденсат вновь подают в отделитель (Т1) метана, газ из второй секции (В) многосекционного отделителя (D1) конденсата подают в расширитель (X1), расширяют в нем и затем подают в отделитель (Т1) метана и фракцию С2 из низа отделителя (Т1) метана дросселируют с понижением ее давления до давления, преобладающего в колонне для отгонки углеводородов С2, частично испаряют в теплообменнике (Е1) и подают в колонну для отгонки углеводородов С2. Применение настоящего способа позволяет существенно снизить энергопотребление при одновременном снижении капиталовложений. 2 з.п. ф-лы, 2 ил.

1. Способ рекуперации водорода и метана из потока крекинг-газа в низкотемпературной части установки для получения этилена, заключающийся в том, что

фракцию С2, поступающую из устройства отделения этана (деэтанизатора), подают через теплообменник (Е1) в первую секцию (А) многосекционного отделителя (D1) конденсата,

конденсат отбирают из первой секции (А) многосекционного отделителя (D1) конденсата и подают в отделитель (Т1) метана,

газ из многосекционного отделителя (D1) конденсата подают в следующий теплообменник (Е2) и дополнительно охлаждают в нем,

дополнительно охлажденный газ подают на отделение от него жидкости во второй секции (В) многосекционного отделителя (D1) конденсата,

образовавшийся при этом конденсат вновь подают в отделитель (Т1) метана,

газ из второй секции (В) многосекционного отделителя (D1) конденсата подают в расширитель (X1), расширяют в нем и затем подают в отделитель (Т1) метана, и

фракцию С2 из низа отделителя (Т1) метана дросселируют с понижением ее давления до давления, преобладающего в колонне для отгонки углеводородов С2, частично испаряют в теплообменнике (Е1) и подают в колонну для отгонки углеводородов C2.

2. Способ по п.1, при осуществлении которого газовый поток, оставшийся после отделения во второй секции (В) многосекционного отделителя (D1) конденсата, перед его подачей в расширитель (X1) дополнительно охлаждают и подают в третью секцию (С) многосекционного отделителя (D1) конденсата.

3. Способ по п.1 или 2, при осуществлении которого используют многосекционный отделитель (D1) конденсата с четырьмя или более секциями (А, В, С,…).

| US 4720293 А, 19.01.1988 | |||

| ХИМИЧЕСКАЯ ЭНЦИКЛОПЕДИЯ, Т.2 | |||

| /ПОД РЕД | |||

| И.Л.КНУНЯНЦА | |||

| - М.: ИЗДАТЕЛЬСТВО «СОВЕТСКАЯ ЭНЦИКЛОПЕДИЯ», 1990, СТОЛБЦЫ 890-894 | |||

| US 4257794 А, 24.03.1981 | |||

| US 5452581 А, 26.09.2010 | |||

| WO 9736139 A1, 02.10.1997 | |||

| EP 0683146 A1, 22.11.1995 | |||

| Способ выделения высокочистых этилена и пропилена из газовых смесей | 1974 |

|

SU653243A1 |

Авторы

Даты

2011-02-20—Публикация

2006-10-06—Подача