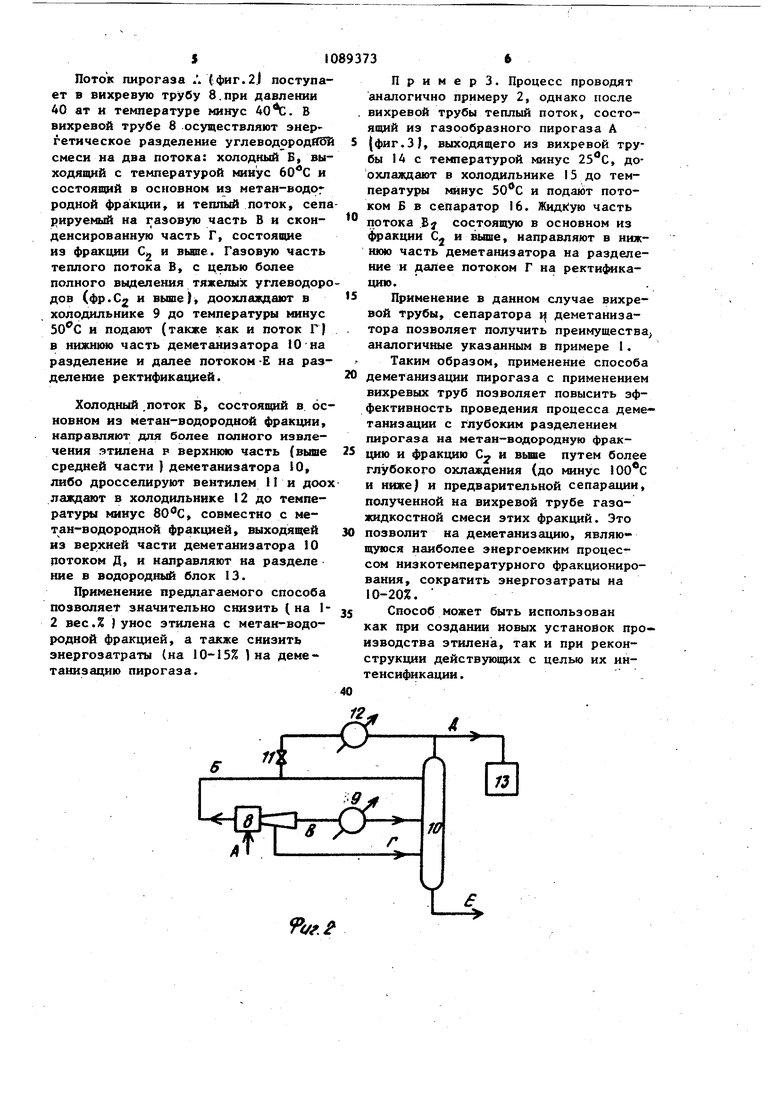

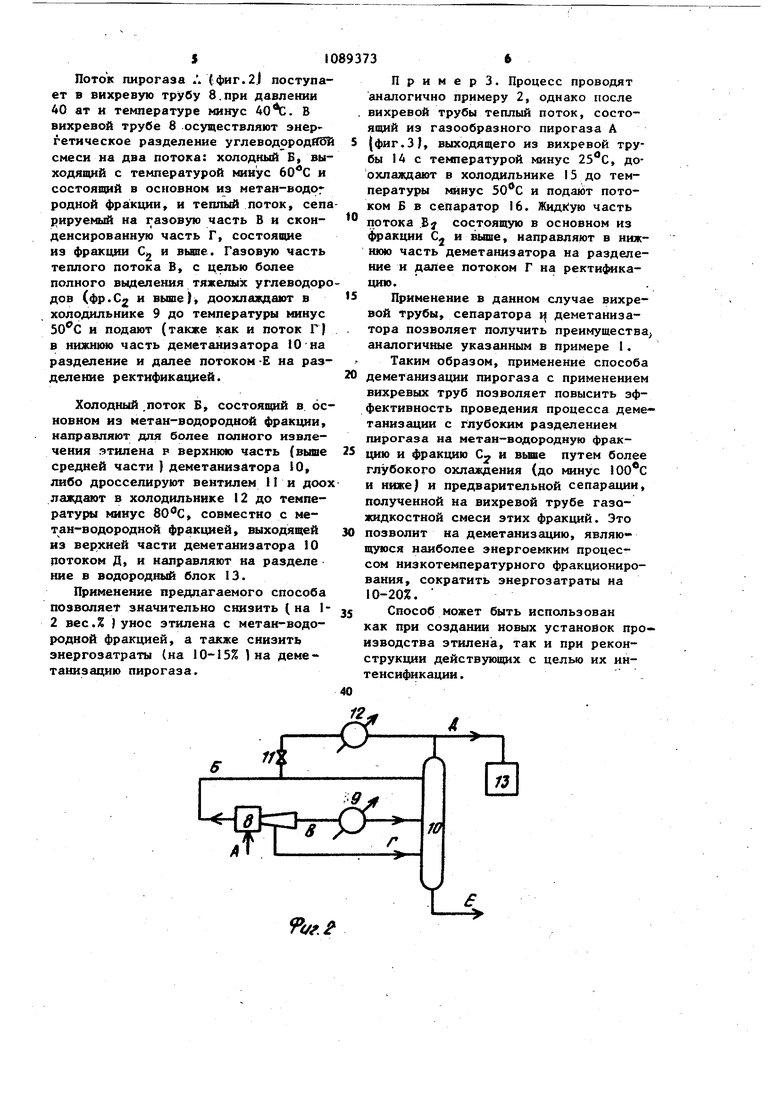

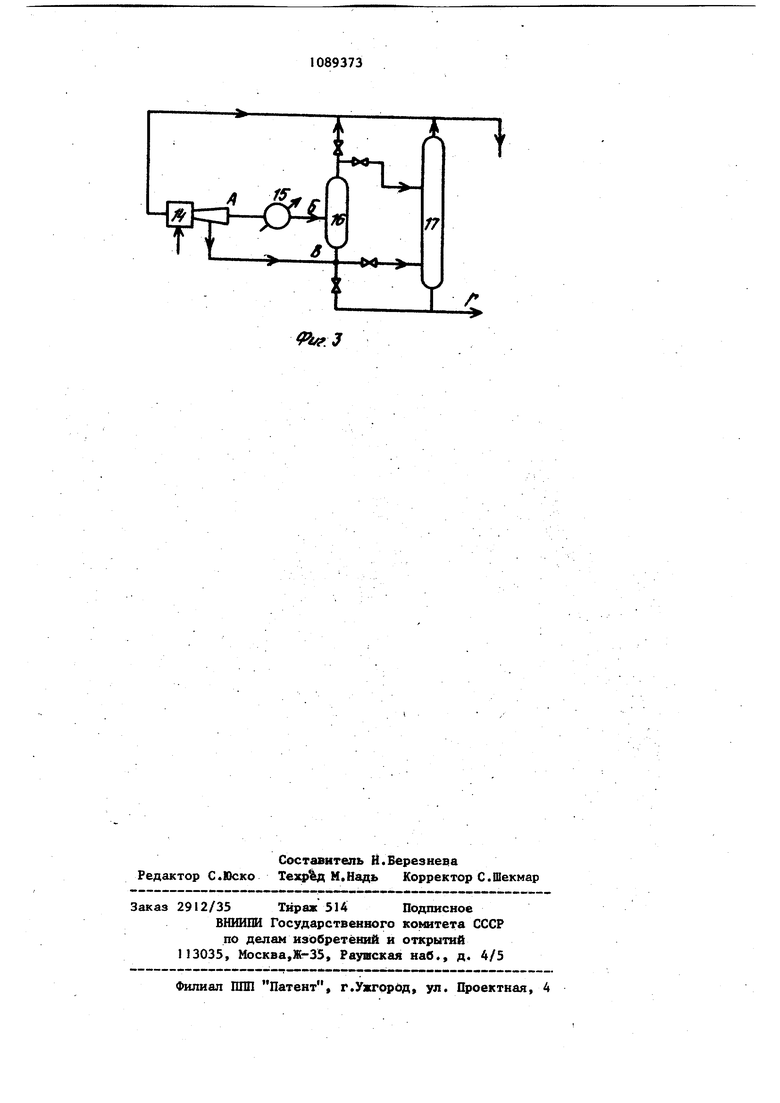

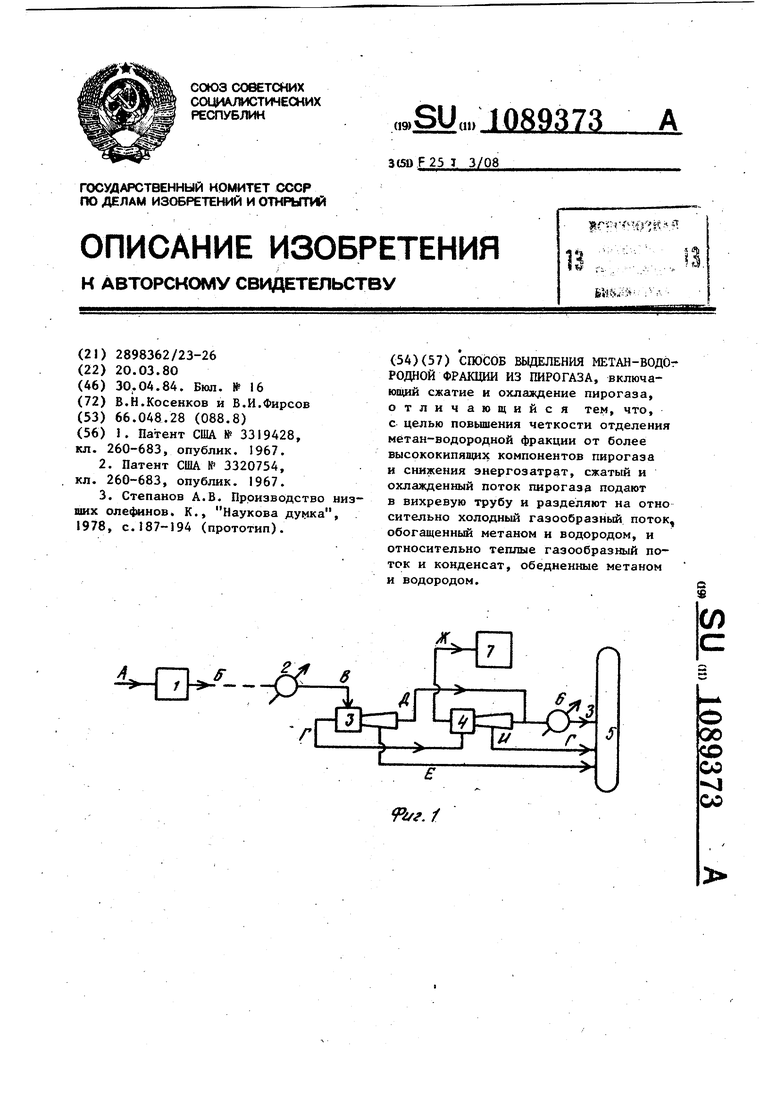

Изобретение относится к способам разделения углеводородных смесей и могкет быть использован при получении низших олефинов (зтилена, пропилена Пирогаз, полученный при пиролизе углеводородного сырья, представляющий собой смесь водорода, метана, фракции С-г и выше, перёд выделением низших олефинов (зтилена, пропилена} проходит следующие стадии: закалка, первичное фракционирование, Компримирование, очистка пирогаза от сернистых соединений и двуокиси углерода, осушка, охлаждение и низкотемпературное фракционирование, включающее отделение метана и более легких компонентов (деметанизадия |, ВЫ7 деление фракции С2(деэтанизация ) и ее разделение,выделение фракции С и разделение этой фракции в различной последовател ьности. Значительную часть эксплуатационных затрат при использовании метода низкотемпературного фракционирования составляют затраты энергии, связанные с работой узла деметанизации, в котором происходит разделение метана и фракции Cj и выше. Поэтому узел деметанизации является основным в технологической схеме. Известен способ отделения метана ,и более легких газов от фракции С .и более тяжелых углеводородов в процессе производства этилена. Разде ление проводят методом низкотемпературного фракционирования. Исходную смесь компримируют до давления 55 ат при охлаждении до температур порядка минус :23-60 с, отделяют метан и водо род от конденсата и подвергают их (с целью очистки )дополнительному охлаж дению. Жидкий конденсат подают в отпарную колонну, где при давлении 18,5 ат и температуре минус про ВОДЯТ фракционирование компонентов f Однако отделение метана и водорода от конденсата, состоящего из фрак ций углеводородов Cj и более тяжелых осуществляют методом низкотемператур ного фракционирования (ректи4в1кадией в колонне, что требует значительных энергозатрат извне на получение холода для поддержания режима работ ты ректи(}шкационной колонны. Известен также способ извлечения этилена из газов пиролиза с примененение сжиженного метана. В низкотемпературном процессе получения этиле- на чистотой не менее 99,5 вес. % из предварительно осушенной смеси (Ни, СН, . , выходящей с верха «олонны-деэтанизатора установки припиролиза лигроина, смесь газов охлаждают в 1-й группе теплообменников, после чего отделяют в первом сепарат торе при температуре tmnyc и давлении 32 ат. Затем газы доохлаждают во 2-й группе теплообменников и отделяют дополнительно конденсат во втором сепараторе при температуре минус и давлении 31,5 ат. Оба конденсата поступают в колонну деметанизации при давлении 30,5 ат, нижний продукт которой состоит из смеси CjH, разделяемые затем в этиленовой колонне при давлении 7-21 ат. Над колонной деметанизации расположен трубчатый парциальный конденсатор, с помощью которого конденсируется часть содержащегося в верхнем продукте этой колонны мег тана. Сжиженный метан используют как орошение деметанизатора и как хладагент в противоточной системе теплообменников исходной смеси газов. Богатые водородом газы, выходящие из второго сепаратора, и газы, выходя-. щие из парциального конденсатора, также являются охлаждающей средой в системе теплообменников. Хладагентом парциального конденсатора служит метан t23. Однако способ характеризуется недостаточно полным разделением метанводородной фракции и фракции С. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ деметанизации пирогаза, полученного путем высокотепературного пиролиза углеводородного сырья (бензиновых фракций) в трубчатых печах. Согласно способу деметанизации исходного пирогаза на метан-водородную фракцию и фракцию С к выше осуществляют в одной из двух отдельно стоящих ректификационных колоннах (деметанизаторах С31. Однако способ характеризуется ера- внительно большим уносом продуктового этилена (до 1,5% от веса пирогаза) с метан-водородной фракцией, выходящей с верха деметанизатора, а также уносом метана (до 3,5-4 вес.% с кубовым остатком, представляющим собой фракцию С, Кроме того, в процессе деметанизации расходуется значительное количество энергии при охлаждении исходного пирогаза до минус ЗО-бО С, а также верха деметанизатора до минус 90-lOO C (для получения метановой флегмы J, за счет применения этиленового и пропиленового холода. Цель изобретения - повышение четкости отделения метан-водородной фракции от более высококипящих компонентов пирогаза и снижение энергозатрат. Для достижения цели согласно Способу вьщеления метан-водородной 4фак цин из пирогаза путем его сжатия, охлаждения, сжатый и охл щенный поток пирогаза подают в вихревую трубу и разделяют на относительно холодный газообразный поток, обогащенный метаном и водородом, и относительно теплые газообразный поток и конденсат, обедненные метаном и водородом. Разделение может быть осуществлено в каскаде из двух и более вихревых труб, а также в вихревой трубе, сопряженной с традиционными средства ми для разделения (сепараторами, колоннами ит.п.). На фиг. 1 изображена принципиаль ная схема способа виделения метанводородной фракции из пирогаза с помощью двух вихревых труб (без деметанизатора); на фиг.2 - то же, с помощью вихревой трубы и деметанизатора; на фиг.З - .то же, с помощью вихревой трубы, сепаратора и деметаниза тора. Приме р 1. В качестве исxo jHoro сырья высокотемпературного пиролиза 1 (фиг.) используются бензиновые фракции А прямой перегонки с температурами кипения 35-: 180 С, представлякщие собой смесь пара4 1нов, нафтенов и ароматики. 1Ь1рогаз Б, полученный в результате термического разложения бензиловых фракций после закалки и охяаждения, имеет следующий состав, вес,%: CH4l6,25; ,77, 7,97; С-гН20,27; ,75; СзНвО,77; €412,35; ,66; С(,0,86; Ц0,91; СбНь 12,96; Се 3,32. Указанный состав пирогаза проходи первичное фракционирование, компримирование, очистку от сернистых соединений и двуокиси углерода, осушку (эта часть схемы не показана ), пред варительно охлаждается до температуы минус в холодильнике 2 и поступает в вихревую трубу 3 при авлении 40 ат и температуре минус . В вихревых трубах 3 и 4 осуществляют энергетическое .разделение пирогаза В. В, трубе 3 исходный пирогаз В разделяют на,три потока: Г ( , Д (-20С| и Е . Затем поток Г соответственно разделя ют на три потока: Ж ( , () и И ( . Потоки Е, И и К, представлякхцие фракцию Су я вьше в количестве 72-75 вес.% от исходного пирогаза с соответствукщими температурами, поступают на ректнфйкаЕшю в дезтанизатор 5 для последунадего разделения. При этом поток Н перед поступлением в деэтани затор предварительно нагревают в зависимости от режима работы деэта{шзатера в теплообменнике 6 до темп&рату ял 10 - . Поток Ж, состояа из метан-водородной фракции в количестве 25-26 вес.% от исходного пщюгаза, поступает в водородный блок 7 для выделения водорода. Поток Ж имеет следующий состав, вес.%: Н2б,71; СН 91,8; 1,49. Таким образом, применение предлагаеморо способа деметанизации пирога за согласно данному примеру позволяет исключить из схемы деметанизатор. При этом с помощью двух последовательно соединенных вихревых труб осуществляют разделение исходного пирогаза на метан-водородную фракцию (до 28 вес.%| и фракцию С и выше (72 вес.%) . Унос этилена с метан-водородной фракцией, поступающей на разделение в водородный блок, составляет не выше 1,01,5 вес.%. В существующих схемах де«етанизатором содержание этилена в отходящей метан-водородной фракции составляет 2-3 вес.%. В результате применения вихревых труб энергозатраты сокращаются на 10-15%. Пример 2. Процесс проводят аналогично примеру 1, однако в качестве исходного сьфья пиролиза используют этановую фракцию с содержанием этана 95-97%t метана 1-2%, пропана 3-4%. При степени превращения этана за один проход около 60% получается пирогаз следующего состава, об.%: Н 32,7; СЕ 6,3; 0,2; 33,8; 24,9; CjH I; 0,2; С 0,4; С5+высц1иеО,5. 51 Поток лирогаза Л (фиг.2,1 поступает в вихревую трубу 8.при давлении 40 ат и температуре минус . В вихревой трубе 8 осуществляют энергетическое разделение угяеводородйШ смеси на два потока: холодный Б, выходящий с температурой минус и состоящий в основном из метан-водог родной фракции, и теплый поток, сепа рируемый на газовую часть В и сконденсированную часть Г, состоящие из фракции С и вьнпе. Газовую часть теплого потока В, с целью более полного выделения тяжелых углеводоро дов (фр.С2 и выше), доохлаждают в холодильнике 9 до температуры минус и подают (также как и поток Г| в нижнюю часть деметанизатора 10 на разделение и далее потоком -Е на разделение ректификацией. Холодный ,поток Б, состоящий в основном из метан-водородной фракции, направляют для более полного извлечения этилена р верхнюю часть (вшве средней части ) деметанизатора 10, либо дросселируют вентилем 1I и доох паждают в холодильнике 12 до температуры минус , совместно с метан-водородной фракцией, выходящей из верхней части деметанизатора 10 потоком Д, и направляют на разделе ние в водородный блок 13. Применение предлагаемого способа позволяет значительно снизить (на 12 вес.% ) унос этилена с метан-водородной фракцией, а также снизить энергозатраты (на 10-15% 1 на деметанизацию пирогаза. 3 П р и м е р 3. Процесс проводят аналогично примеру 2, однако после вихревой трубы теплый поток, состоящий из газообразного пирогаза А 1ФИГ.З), выходящего из вихревой трубы 14 с температурой минус , доохлаждают в холодильнике I5 до температуры минус и подают потоком Б в сепаратор 16. Жидкую часть потока .Б} состоящую в основном из акции С и вьоое, направляют в нижнюю часть деметанизатора на разделение и далее потоком Г на ректи каПрименение в данном случае вихревой трубы, сепаратора i деметаннзатора позволяет получить преимущества; аналогичные указанным в примере 1. Таким образом, применение способа деметанизации пирогаза с применением вихревых труб позволяет повысить эффективность проведения процесса деметанизации с глубоким разделением пирогаза на метан-водородную фракцию и фракцию Су и вьше путем более глубокого охлаждения (до минус и ниже) и предварительной сепарации, полученной на вихревой трубе газожидкостной смеси этих фракций. Это позволит на деметанизацию, являю 1цуюся наиболее энергоемким процессом низкотемпературного фракционирования, сократить энергозатраты на 10-20%. Способ может быть использован как при создании новых установок производства этилена, так и при реконструкции действующих с целью их интенсификации ./7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения пирогаза | 1987 |

|

SU1541236A1 |

| Способ деметанизации пирогаза | 1989 |

|

SU1740399A1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| Способ деметанизации пирогаза | 1983 |

|

SU1290045A1 |

| СПОСОБ КРИОГЕННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039329C1 |

| Способ деметанизации пирогаза | 1977 |

|

SU857226A1 |

| Способ разделения углеводородных газови уСТАНОВКА для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU851031A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

СПОСОБ ВЫДЕЛЕНИЯ МБТАН-ВОДОг РОДНОЙ ФРАКЦИИ ИЗ ПИРОГАЗА, включающий сжатие и охлаждение пирогаза, отличающийся тем, что, С- целью повышения четкости отделения метан-водородной фракции от более высококипящих компонентов пирогаза и снижения энергозатрат, сжатый и охлажденный поток пирогаза подают в вихревую трубу и разделяют на отно сительно холодный газообразный поток, обогащенный метаном и водородом, и относительно теплые газообразный поток и конденсат, обедненные метаном и водородом. с $

J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3319428, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Производство низших олефинов | |||

| К., Наукова , 1978, с.187-194 (прототип) | |||

| l r - r-f o-ji ; | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-04-30—Публикация

1980-03-20—Подача