Изобретение относится к способу получения олефинов, в частности к способу обработки газообразного сырья, обеспечивающему более эффективное получение конечного продукта и переработку побочных продуктов.

Этилен, пропилен и другие ценные нефтехимические продукты получают термическим крекингом различного углеводородного сырья, начиная от этана и заканчивая тяжелыми газойлями вакуумной перегонки. При термическом крекинге таких углеводородов в итоге получают самые разнообразные продукты, начиная от водорода и заканчивая пиролизным нефтяным топливом. Образующийся при крекинге газ, который часто называют исходным газом или крекинг-газом, обычно содержит весь спектр углеводородов, из которых после их разделения (на фракции) получают различные потоки конечных и побочных продуктов, в том числе ненасыщенных побочных продуктов, по крайней мере часть которых подвергают последующей химической обработке (гидрогенизации).

Обычно в потоке исходного газа кроме получаемых в качестве конечных продуктов этилена и пропилена содержатся C2-ацетилены, C3-ацетилены и -диены и C4- и более тяжелые ацетилены, диены и олефины, а также значительное количество водорода. В большинстве существующих способов C2-ацетилены, C3-ацетилены и -диены и C5- и более тяжелые диены, ацетилены и олефины подвергают каталитической гидрогенизации в реакторах с неподвижным слоем, используя при этом различные выпускаемые промышленностью катализаторы. В целом ряде случаев в реакторах с неподвижным слоем осуществляется также и каталитическая гидрогенизация C4-ацетиленов, диенов и олефинов. Такие отдельные стадии гидрогенизации осуществляются двумя способами. При первом способе исходный газ сжимают до абсолютного давления 2,76 - 4,14 МПа (400-600 фунтов на кв. дюйм). При последующем постепенном охлаждении сжатого до такого давления газа происходит конденсация C2- и более тяжелых его компонентов. Из охлажденного до низкой температуры потока газа выделяется водород, а затем и метан. Оставшиеся C2- и более тяжелые углеводороды подаются в несколько расположенных в ряд перегонных колонн. В отбираемом из верхней части первой колонны головном потоке газа содержатся C2-ацетилены, олефины и парафины. Этот поток газа поступает в парофазный реактор с неподвижным слоем, в котором с использованием полученного ранее из охлажденного до низкой температуры потока исходного газа водорода происходит селективная гидрогенизация C2-ацетилена.

Из верхней части второй колонны при таком способе гидрогенизации отбирают головной поток газа, содержащего C3-ацетилены, диены, олефины и парафины. Этот поток газа подают в парофазный или жидкофазный реактор с неподвижным слоем, в котором с использованием полученного ранее из охлажденного до низкой температуры потока исходного газа водорода происходит селективная гидрогенизация C3-ацетиленов и диенов.

Из верхней части третьей колонны при первом способе отбирают головной поток газа, содержащего C4-ацетилены, диены, олефины и парафины. Этот газ затем либо подают в расположенный в конце технологической линии аппарат для его обработки в качестве конечного продукта, либо в жидкофазный реактор с неподвижным слоем, в котором с использованием полученного ранее из охлажденного до низкой температуры потока исходного газа водорода происходит гидрогенизация диенов, ацетиленов и в некоторых случаях олефинов.

Из нижней части третьей ректификационной колонны отбирают в качестве кубового продукта C5- и более тяжелые диены, ацетилены, олефины и парафины. Поток этих углеводородов пропускают последовательно через два жидкофазных реактора с неподвижным слоем. В первом из этих ректоров происходит каталитическая гидрогенизация ацетиленов и диенов. Олефины каталитически гидрогенизируют во втором реакторе. В обоих реакторах для гидрогенизации используют водород, полученный ранее из охлажденного до низкой температуры исходного газа. В ряде случаев в отбираемом из верхней части третьей колонны головном продукте содержатся и C4- и C5-ацетилены, диены, олефины и парафины. В дальнейшем они подвергаются гидрогенизации, аналогично гидрогенизации продукта, содержащего только C4-соединения, в жидкофазном реакторе с неподвижным слоем. C6- и более тяжелые диены, ацетилены, олефины и парафины, отбираемые в качестве кубового продукта из нижних секций третьей колонны, гидрогенизируют, как описано выше, в двух жидкофазных реакторах с неподвижным слоем.

При втором способе гидрогенизации крекинг-газ сжимают до абсолютного давления 2,07 - 3,45 МПа (300-500 фунтов на кв.дюйм) и подают в ректификационную колонну. В отбираемом из верхней части колонны потоке головного продукта содержатся C3- и более легкие компоненты крекинг-газа. Этот поток подается в парофазный реактор с неподвижным слоем, в котором с использованием небольшой части (обычно менее 10%) водорода, содержащегося в потоке C3- и более легких компонентов крекинг-газа, происходит гидрогенизация C2-ацетилена и части C3-ацетиленов и диенов. Негидрогенизированная часть C3-ацетиленов и диенов, а также C4- и более тяжелые ацетилены, диены и олефины гидрогенизируют так же, как и в описанном выше первом способе. При этом количество водорода, который получают из крекинг-газа за счет его охлаждения до низкой температуры, превышает 90% от всего содержащегося в нем водорода.

При таком способе получения олефинов перед гидрогенизацией необходимо выделить из исходного газа содержащиеся в нем C4- и более тяжелые углеводороды. В противном случае из-за слишком большого количества тепла, выделяющегося в процессе реакции гидрогенизации, может произойти загрязнение используемого при гидрогенизации катализатора. Такое выделение из исходного газа содержащихся в нем C4- и более тяжелых углеводородов происходит при большом содержании в газе водорода и метана и поэтому связано с большими затратами энергии.

В большинстве известных способов C2- и C3-ацетилены и C3-диены гидрогенизируют после этапа разделения исходного газа на его отдельные компоненты. Гидрогенизация C4- и более тяжелых ацетиленов, диенов и олефинов всегда осуществляется после стадии выделения водорода, и при такой гидрогенизации расходуется свыше 80% от всего доступного количества водорода. Такая гидрогенизация осуществляется в каталитических реакторах с неподвижным слоем с использованием катализаторов, обеспечивающих для каждого конкретного процесса необходимую селективность гидрогенизации и степень насыщения исходных продуктов водородом.

Оба широко используемые в настоящее время описанные выше способы гидрогенизации имеют определенные недостатки. Во-первых, крекинг-газ должен охлаждаться и конденсироваться в присутствии водорода. Из-за высокого парциального давления водорода к холодильным машинам, которые используются для конденсации C2- и более тяжелых углеводородов, предъявляются очень высокие требования, выполнение которых связано с большим расходом энергии и большими капитальными вложениями. Кроме того, такие способы требуют выделения водорода из исходного газа за счет его охлаждения до низких температур и его подачи в различные расположенные ниже по технологической линии реакторы, что также приводит к большому расходу энергии и связано со значительными капиталовложениями. Последовательное выполнение этапов гидрогенизации в нескольких реакторах с неподвижным слоем и необходимость создания для этого от 3 до 6 отдельных реакторных систем также увеличивает капиталовложения и усложняет всю установку.

В качестве известных способов гидрогенизации можно назвать способы, описанные в патентах US 3692864, US 4020119, US 4404124, US 4443559 и US 4973790. Кроме того, способ селективной каталитической гидрогенизации описан в WO 95/15934.

Задачей настоящего изобретения является разработка способа гидрогенизации в жидкой фазе в реакторе при температуре кипения C2-C5- и возможно более тяжелых ацетиленов и диенов, содержащихся в исходном газе, без гидрогенизации содержащихся в исходном газе C2- и C3-олефинов. Такой способ предполагает также возможность без гидрогенизации C2- и C3-олефинов осуществить гидрогенизацию и C4-, C5- и некоторых или всех более тяжелых олефинов.

В частности, задачей настоящего изобретения является разработка системы и способа гидрогенизации крекинг-газа на установке для получения олефинов до выделения из крекинг-газа водорода и метана, при котором гидрогенизация побочных продуктов, C2-ацетиленов, C3-ацетиленов и диенов и C4- и более тяжелых ацетиленов и диенов, а при необходимости C4- и более тяжелых олефинов, осуществляется без существенной гидрогенизации этилена и пропилена.

Поставленная задача достигается описываемым способом обработки полученного в результате термического крекинга сырья, содержащего водород, этилен, пропилен и другие C2-, C3-, C4-, C5-, C6- и более тяжелые ненасыщенные углеводороды, полученные в процессе упомянутого термического крекинга, для отделения этилена и пропилена по крайней мере от части других ненасыщенных углеводородов и гидрогенизации по крайней мере части других ненасыщенных углеводородов водородом, содержащимся в исходном сырье, без предварительного выделения из него водорода и без заметной гидрогенизации этилена и пропилена, включающим следующие стадии:

а) подачу исходного сырья в зону подачи сырья ректификационно-реакционной колонны, включающей зону дистилляционной отгонки, расположенную ниже зоны подачи сырья, и расположенную выше зоны подачи сырья объединенную зону ректификационной дистилляции и каталитической реакции,

б) одновременное:

(I) пропускание исходного сырья в ректификационно-реакционной колонне через вертикальный слой катализатора гидрогенизации, расположенный в объединенной зоне ректификационной дистилляции и каталитической реакции,

(II) поддержание на высоком уровне соотношения общего количества C4- и C5- углеводородов к общему количеству C2- и C3-углеводородов в нижней части вертикального слоя катализатора гидрогенизации, которое выбирают таким образом, чтобы этилен и пропилен оставались по существу негидрогенизированными, а по крайней мере часть других ненасыщенных углеводородов была гидрогенизирована,

(III) разделение на фракции полученной смеси гидрогенизированных и негидрогенизированных углеводородов,

в) отбор головного продукта, содержащего по существу все C2-, C2- и C4-углеводороды и часть C5-углеводородов, и кубового-продукта, содержащего по существу все C6- и более тяжелые углеводороды и часть C5-углеводородов, и

г) обработку головного продукта с выделением этилена и пропилена.

Предпочтителен способ, в котором исходное сырье включает C9- и более тяжелые углеводороды, а стадия г) обработки головного продукта предусматривает осуществление следующих этапов:

а) отделение водорода от головного продукта,

б) подачу отделенного водорода и полученного в ректификационно-реакционной колонне кубового продукта в содержащую катализатор гидрогенизации и предназначенную для получения пиролизного бензина дистилляционную реакционную колонну,

в) обработку в предназначенной для получения пиролизного бензина дистилляционной реакционной колонне отделенным водородом кубового продукта с получением гидрогенизированного жидкого головного продукта пиролизного бензина и кубового продукта C9- и более тяжелых углеводородов.

Отделение водорода от головного продукта возможно осуществлять путем пропускания головного продукта через мембранный сепаратор водорода.

Поддержание на высоком уровне соотношения предпочтительно включает отбор в определенной точке слоя катализатора гидрогенизации по крайней мере части стекающей вниз жидкости в виде боковой фракции, охлаждение этой боковой фракции и подачу под давлением охлажденной боковой фракции обратно в слой катализатора гидрогенизации.

При этом боковую фракцию подают под давлением обратно в слой катализатора в точку, расположенную ниже точки ее отбора.

Предпочтителен способ, в котором реакции гидрогенизации протекают по существу в жидкой фазе в ректификационно-реакционной колонне.

Указанная выше задача достигается также способом обработки полученного в результате термического крекинга сырья, содержащего водород, этилен, пропилен и другие C2-, C3-, C4- и более тяжелые ненасыщенные углеводороды, для гидрогенизации по крайней мере части ненасыщенных углеводородов водородом, содержащимся в исходном сырье, без гидрогенизации этилена и пропилена, включающим следующие стадии:

а) подачу исходного сырья в зону подачи сырья ректификационно-реакционной колонны, включающей зону дистилляционной отгонки, расположенную ниже зоны подачи сырья, и расположенную выше зоны подачи сырья объединенную зону ректификационной дистилляции и каталитической реакции,

б) одновременное,

(I) пропускание исходного сырья в ректификационно-реакционной колонне через вертикальный слой катализатора гидрогенизации, расположенный в объединенной зоне ректификационной дистилляции и каталитической реакции,

(II) поддержание условий гидрогенизации в слое катализатора гидрогенизации, включающих поддержание на высоком уровне соотношения C4- и более тяжелых углеводородов к C2- и C3-углеводородам, которое выбирают таким образом, чтобы этилен и пропилен оставались по существу негидрогенизированными, а по существу все другие C2-, C3- и C4- и более тяжелые ненасыщенные углеводороды были гидрогенизированы,

(III) разделение на фракции полученной смеси гидрогенизированных и негидрогенизированных углеводородов,

(IV) рециркуляцию тяжелых углеводородов из зоны дистилляционной отгонки в колонну выше зоны каталитической реакции для обеспечения поддержания на высоком уровне указанного соотношения углеводородов и повышения температуры в зонах протекания каталитических реакций и для обеспечения дополнительной гидрогенизации ненасыщенных углеводородов,

в) отбор из колонны головного продукта, содержащего по существу все C2-, C3- и C4-углеводороды и часть более тяжелых углеводородов, и кубового продукта, содержащего оставшуюся часть более тяжелых углеводородов, и

г) обработку головного продукта с выделением этилена и пропилена.

Предпочтителен способ, в котором рециркуляция тяжелых углеводородов включает их охлаждение перед подачей в колонну.

При этом поддержание на высоком уровне соотношения углеводородов включает отбор в определенной точке слоя катализатора по крайней мере части стекающей вниз жидкости в виде боковой фракции, охлаждение этой боковой фракции и ее подачу под давлением обратно в слой катализатора гидрогенизации.

Предпочтительно поддержание на высоком уровне соотношения углеводородов включает этап поддержания на высоком уровне коэффициента противотока, возвращаемого обратно в колонну в объединенную зону ректификационной дистилляции и каталитической реакции.

Коэффициент противотока предпочтительно составляет 0,05 - 0,4; более предпочтительно 0,1 - 0,2.

Предпочтителен способ, в котором рециркуляцию тяжелых углеводородов в колонну выше зоны каталитической реакции осуществляют в поток отбираемого головного продукта.

При этом поддержание на высоком уровне соотношения углеводородов включает также этап поддержания на высоком уровне коэффициента противотока, возвращаемого обратно в объединенную зону ректификационной дистилляции и каталитической реакции.

В данном случае коэффициент противотока предпочтительно составляет 0,5 - 1,5; более предпочтительно 0,2 - 10,0.

Предлагаемый в изобретении способ основан на выполнении комбинированной операции (реакция-разделение), которая известна как каталитическая перегонная гидрогенизация и которая осуществляется до охлаждения и конденсации C2- и более тяжелых углеводородов и обеспечивает одновременное протекание реакции гидрогенизации и разделение исходного продукта на фракции, причем при осуществлении такой операции вообще не происходит или происходит в незначительной степени гидрогенизация основных конечных продуктов, а потребление водорода происходит без требующего больших затрат его выделения из потока исходного газа.

При гидрогенизации C4- и более тяжелых ацетиленов, диенов и олефинов количество содержащегося в газе водорода уменьшается на 70-100%, обычно на 90-95%. Снижение количества водорода уменьшает его парциальное давление и снижает требования, предъявляемые к холодильным машинам, используемым для охлаждения и конденсации C2- и более тяжелых углеводородов, уменьшая тем самым затраты энергии и размеры капиталовложений. При этом из всего технологического процесса вообще исключается такая операция, как криогенное выделение водорода из крекинг-газа за счет его охлаждения до низкой температуры. Поскольку все реакции гидрогенизации протекают до этапов разделения водорода и метана, то водород, который требуется для такой гидрогенизации, всегда присутствует в исходном газе. Отсутствие в технологическом цикле операции криогенного выделения водорода за счет низкотемпературного охлаждения газа обеспечивает экономию энергии, снижает капиталовложения и упрощает весь процесс получения олефинов. В альтернативе предлагаемый в настоящем изобретении способ может быть использован для гидрогенизации ацетиленов и диенов без заметной гидрогенизации олефинов.

При получении олефинов двумя широко применяемыми в настоящее время способами обычно из-за присутствия ацетиленов и диенов происходит загрязнение нижних секций ректификационных колонн. Во избежание такого загрязнения обычно приходится ограничивать рабочие температуры в нижних секциях таких колонн, однако часто для того, чтобы обеспечить непрерывную работу установки, в ней приходится иметь резервное оборудование.

Гидрогенизация диенов и ацетиленов до ректификационных колонн существенно снижает склонность нижних секций ректификационных колонн к загрязнению.

Краткое описание чертежей

Ниже изобретение более подробно поясняется со ссылкой на прилагаемые чертежи, на которых показано:

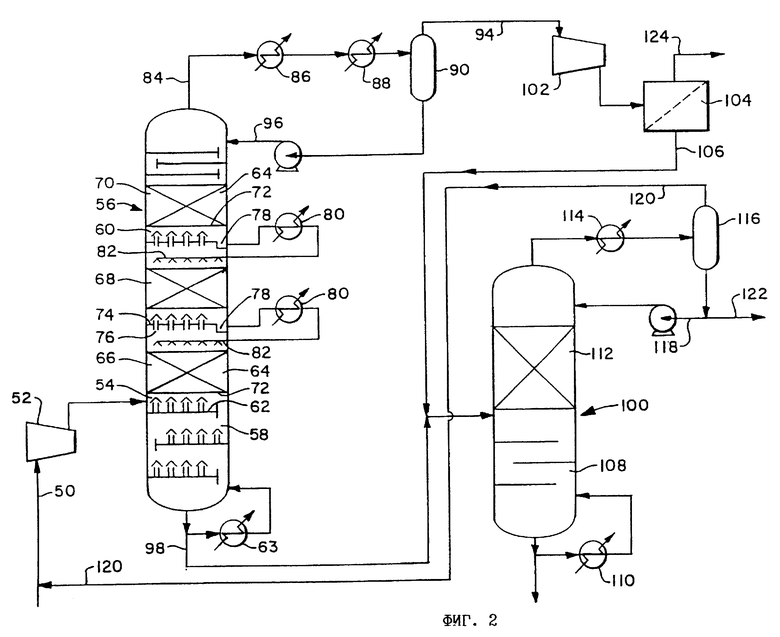

на фиг. 1 - схема обычной известной в настоящее время установки для получения олефинов,

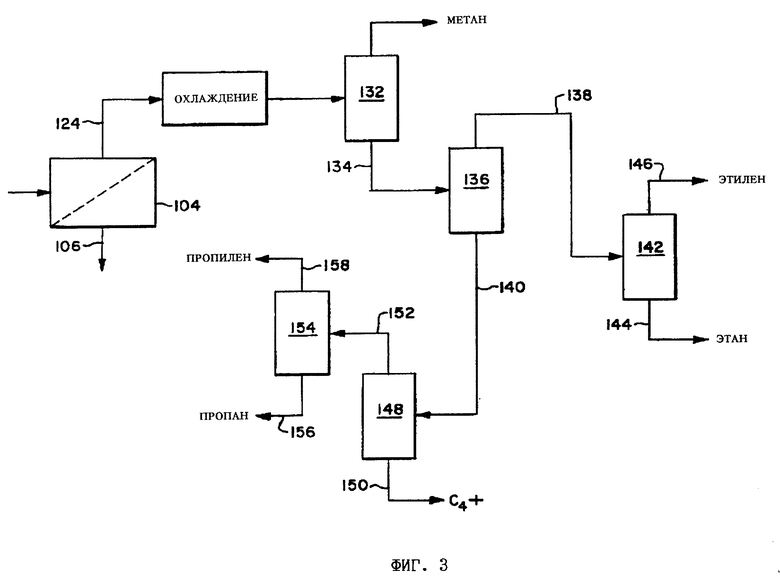

на фиг. 2 - технологическая схема части установки для получения олефина согласно настоящему изобретению,

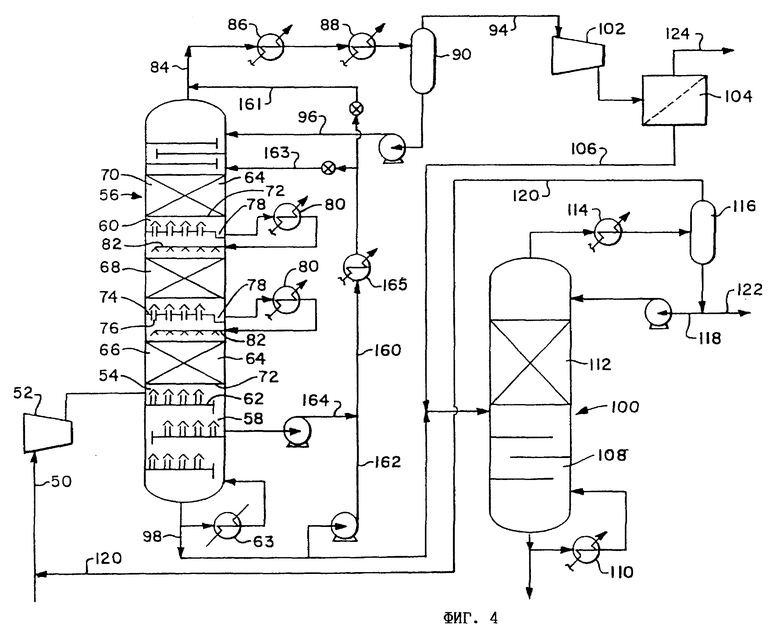

на фиг. 3 - технологическая схема остальной части установки для получения олефинов согласно настоящему изобретению, на которой схематично показано оборудование для обработки содержащего пары олефина, расположенное за оборудованием, показанным на фиг. 2, и

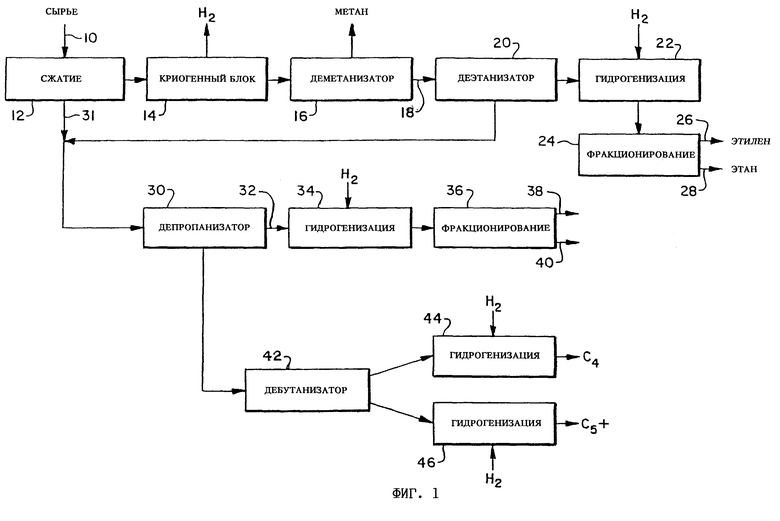

на фиг. 4 - аналогичная фиг. 2 технологическая схема установки, но иллюстрирующая другой вариант настоящего изобретения.

Предпочтительные варианты выполнения изобретения

На фиг. 1 показана схема известной, работающей по описанному выше первому способу гидрогенизации установки для получения олефинов, на которой исходный газ 10 сжимается на стадии 12 до абсолютного давления 2,76 - 4,14 МПа (400-600 фунтов на кв.дюйм). Основная часть сжатого газа охлаждается до низкой температуры в блоке 14 и после отделения от него водорода поступает в блок 16, в котором из газа выделяется метан. Небольшое количество C3- и более тяжелых углеводородов конденсируется во время сжатия газа и часто, минуя этапы криогенной деметанизации и деэтанизации, подается по линии 31 непосредственно в депропанизатор 30. Поток газа 18 поступает в деэтанизатор 20, а из выходящего из деэтанизатора потока газа, содержащего C2-углеводороды, после гидрогенизации 22 и перегонки 24 получают этилен 26 и этан 28. Отбираемые из нижней части деэтанизатора 20 углеводороды подают в депропанизатор 30 и выходящий из депропанизатора поток 32 газа, содержащего C3-углеводороды, подвергают гидрогенизации 34 и перегонке 36 и получают из него пропилен 38 и пропан 40. Равным образом и отбираемые из нижней части депропанизатора 30 углеводороды подают в дебутанизатор 42 и из отбираемых из дебутанизатора 42 углеводородов после гидрогенизации 44 получают C4-углеводороды, а после гидрогенизации 46 получают C5+-углеводороды. В такой установке почти все количество исходного газа до гидрогенизации и разгонки подвергается криогенной обработке (охлаждению до низкой температуры) с отделением от него водорода. Отделенный от исходного газа водород используется затем в гидрогенизаторах 22, 24, 44 и 46. Такая схема с криогенной обработкой исходного газа и отделением водорода обладает всеми перечисленными выше недостатками.

На фиг. 2 показана технологическая схема предлагаемой в изобретении установки, в которой исходный газ 50 сжимается компрессором 52 до абсолютного давления 0,69-1,72 МПа (100-250 фунтов на кв.дюйм), предпочтительно до давления 1,21 МПа (175 фунтов на кв.дюйм). Сжатый газ подается в качестве исходного сырья в приемную зону 54 каталитической перегонной колонны 56. Каталитическая перегонная колонна представляет собой аппарат, в котором одновременно происходит каталитическая реакция и перегонка, и имеет расположенную ниже приемной зоны 54 секцию 58 отгонки и расположенную выше приемной зоны 54 ректификационно-реакционную секцию 60. В секции 58 находятся соответствующие перегонные устройства, выполненные, например, в виде показанных на фиг. 2 обычных тарелок 62. Отбираемые из нижней части колонны нагретые кубовые продукты возвращаются в колонну ребойлером 63.

Ректификационно-реакционная секция 60 колонны 56 имеет двойное назначение, и в ней протекает взаимодействие определенных компонентов исходного газа с водородом (гидрогенизация) и происходит их перегонка. Поэтому в этой секции имеется несколько слоев обычного гидрогенизирующего катализатора 64. В ректификационно-реакционной секции создаются такие условия, при которых происходит гидрогенизация ненасыщенных углеводородов, за исключением этилена и пропилена, и в результате перегонки по существу все C4- и более легкие углеводороды собираются в качестве головного продукта в верхней части секции, а по существу все C6- и более тяжелые углеводороды собираются в качестве кубового продукта в нижней части секции. Часть C5-углеводородов в количестве 10 - 90%, а обычно 70%, отбирается в качестве головного продукта из верхней части колонны, а их остальная часть, обычно 30%, или кубовый продукт, отбирается из нижней части колонны. В некоторых случаях, в зависимости от характера процесса, состава исходного газа и требований к побочным продуктам, из верхней части колонны можно отбирать все содержащиеся в исходном сырье C5-углеводороды. Для селективной гидрогенизации C2-ацетиленов, C3-ацетиленов и диенов и C4- и более тяжелых ацетиленов, диенов и олефинов без гидрогенизации этилена и пропилена ректификационно-реакционная секция 60 колонны 56 должна работать при существенной разнице между концентрацией C4- и C5-углеводородов и концентрацией C2- и C3-углеводородов в жидкой фазе, в которой в основном происходит процесс гидрогенизации. В предпочтительном варианте изобретения такой перепад концентраций создается за счет большого относительного содержания жидкости в нисходящем потоке, в частности за счет высокого коэффициента противотока (обратного потока) и использования промежуточных конденсаторов. Флегма, которую получают в соединенных с верхней частью колонны конденсаторах 86 и 88 и промежуточных холодильниках и конденсаторах 80, также отводит из колонны большое количество тепла, выделяющегося в результате протекающей в ней реакции.

Как показано на фиг. 2, весь имеющийся в колонне катализатор разделен на ряд отдельных слоев 66, 68 и 70. Очевидно, что в зависимости от динамики установки в колонне можно иметь не три, а любое другое количество слоев катализатора. Каждый слой катализатора расположен между соответствующими сетками или перфорированными листами 72. Между слоями катализатора расположены тарелки 74 для сбора жидкости, в которых имеются окна или трубки 76 для прохода пара. Жидкость, вытекающая из слоя катализатора, собирается на соответствующей тарелке и сливается в поддон 78. Сливающаяся из поддона 78 жидкость проходит через промежуточный конденсатор 80, возвращается обратно в колонну и через распределительные головки 82 сливается на расположенный под ними другой слой катализатора. Протекание жидкости через промежуточные конденсаторы сопровождается отводом из колонны части тепла протекающей в ней реакции. Если в таких промежуточных конденсаторах в качестве охлаждающей жидкости можно использовать простую воду, то в конденсаторах, расположенных наверху колонны, для этого приходится частично использовать соответствующее холодильное оборудование. Очевидно, что наличие промежуточных конденсаторов может значительно уменьшить ту часть выделяющегося в колонне в процессе протекающей в ней реакции тепла, которая должна отводиться из колонны холодильными машинами.

Отбираемые из колонны головные продукты 84 охлаждают в головном конденсаторе 86 охлаждающей водой и в расположенном за ним конденсаторе 88 с помощью холодильных машин и подают в сепаратор 90, в котором они разделяются на пары и жидкость. Процесс обработки пара, который из сепаратора поступает в магистраль 94, подробно рассмотрен ниже. Полученная в сепараторе 90 жидкость перекачивается насосом по трубопроводу 96 и в качестве орошающей жидкости подается обратно в колонну. В колонне имеется ряд тарелок, которые отгоняют из жидкой фазы этилен и пропилен и ограничивают их концентрацию (относительно C4- и C5-углеводородов) в поступающем в слои катализатора потоке газа.

В предлагаемом в настоящем изобретении способе очень важно ограничить потери этилена и пропилена во время реакции гидрогенизации, поскольку они являются основными продуктами, получаемыми на установке для получения этилена или олефинов. Однако в обычных условиях, которые допускают возможность гидрогенизации C4- и более тяжелых олефинов, потери этилена и пропилена при гидрогенизации оказываются недопустимо большими. Именно по этой причине в соответствии с одним из рассмотренных выше известных способов до этапа охлаждения и конденсации гидрогенизации подвергают только C2-ацетилены и часть C3-ацетиленов и диенов.

Гидрогенизация в колонне 56 происходит в основном в жидкой фазе. Степень (глубина) реакции зависит от относительной реакционной способности различных компонентов и их концентрации в жидкой фазе в любой конкретной точке колонны. C2- и C3-ацетилены и диены обладают большей реакционной способностью, чем этилен и пропилен, и поэтому вступают в реакцию первыми и быстро. Однако этилен, пропилен и C4- и более тяжелые олефины, диены и ацетилены имеют почти одинаковую реакционную способность. Для того чтобы в реакцию без заметных потерь этилена и пропилена могло вступить значительное количество C4- и более тяжелых олефинов, диенов и ацетиленов, концентрация этилена и пропилена в жидкой фазе должна быть минимальной; при этом также необходимо постоянно контролировать распределение концентрации и температуры по высоте колонны от ее верхней части до ее нижней части. При гидрогенизации в ректификационной колонне такой контроль можно осуществлять путем регулирования количества головной (внешней) флегмы, поступающей в колонну из головных конденсаторов 86 и 88, и количества боковой или промежуточной флегмы, возвращаемой в колонну из промежуточных конденсаторов 80.

Поступающий в колонну газ 54, сжатый, как уже было сказано выше, до давления 1,25 МПа (0,69-1,72 МПа), имеет температуру 25 - 120oC, предпочтительно 70 - 90oC. Поступающий в колонну газ имеет максимальную концентрацию водорода и максимальную (в секции ректификации/реакции) температуру и минимальную концентрацию этилена и пропилена в жидкой фазе. В поступающем в колонну газе концентрация C4- и C5-компонентов в жидкой фазе относительно концентрации пропилена составляет 10 - 80%, предпочтительно около 25%, а концентрация C4- и C5-углеводородов в жидкой фазе относительно этилена составляет 30 - 100%, предпочтительно около 80%. Такая низкая концентрация C2- и C3-углеводородов в секции ректификации/реакции обусловлена относительно большим содержанием жидкости в нисходящем потоке. Такое относительно большое содержание жидкости в нисходящем потоке достигается за счет высокого коэффициента противотока в головной части колонны и/или за счет флегмы, образующейся в промежуточных конденсаторах 80. Ниже в описании схемы, показанной на фиг. 4, отмечается, что такое относительно высокое содержание жидкости в нисходящем потоке может быть достигнуто и за счет прокачки по замкнутому контуру и охлаждения тяжелых фракций, отбираемых в качестве кубового продукта из нижней части колонны. Если говорить более конкретно, то содержание жидкости в нисходящем потоке при подаче в колонну головной флегмы 96, наличии промежуточных холодильников 80 и подаче в колонну циркулирующих по замкнутому контуру тяжелых фракций (160 на фиг. 4) эквивалентно такому количеству стекающей вниз жидкости, которое при отсутствии промежуточных конденсаторов и без перекачки по замкнутому контуру тяжелых фракций соответствует коэффициенту противотока в головной части колонны в пределах 0,2 - 10,0. Эта величина сравнима с коэффициентом противотока (меньшим 0,2) обычной колонны, в которой получают такой же по показателям головной продукт. В верхней части ректификационно-реакционной секции 60, температура в которой составляет 38 - 80oC, предпочтительно 60oC, а концентрация водорода, большая часть которого вступила в реакцию, небольшая, отношение концентрации C4- и C5-компонентов к концентрации C2- и C3-компонентов достаточно велико. Необходимое поддержание таких рабочих параметров осуществляется за счет регулирования коэффициента противотока головной части колонны и температуры промежуточных конденсаторов. При гидрогенизации C2-ацетиленов, C3-ацетиленов и диенов и C4-ацетиленов, диенов и олефинов и большей части C5- и C6-ацетиленов, диенов и олефинов в реакцию вступает 50 - 90% водорода, содержащегося в подаваемом в колонну в качестве исходного сырья крекинг-газе.

В отбираемом из нижней части колонны 56 кубовом продукте 98 содержится часть C5-углеводородов и, по существу, все C6- и более тяжелые углеводороды. В предпочтительном варианте этот кубовый продукт подают во вторую каталитическую перегонно-гидрогенизирующую колонну 100, в которой из него получают гидрогенизированный пиролизный бензин. В альтернативе кубовый продукт из первой ректификационной колонны можно использовать в качестве топлива в соответствующей топливной системе или перекачивать, как описано выше, в обычную установку с неподвижным слоем, предназначенную для пиролиза углеводородов и получения бензина. В предпочтительном варианте осуществления способа по схеме, показанной на фиг. 2, весь головной продукт 94, отбираемый из колонны 56 и содержащий часть C5-углеводородов и по существу все C4- и более легкие углеводороды, сначала сжимается компрессором 102 и в сжатом виде поступает в мембранные сепараторы 104, в которых из него отделяют водород. Такие мембранные сепараторы, предназначенные для отделения от газа содержащегося в нем водорода, хорошо известны и широко используются в промышленности. Назначение мембраны состоит в выделении из потока головного продукта 94 большей части оставшегося в нем водорода. Полученный в мембранном сепараторе водород 106 подается в предназначенную для получения пиролизного бензина гидрогенизирующую колонну 100 вместе с кубовым продуктом, отбираемым из колонны 56. Необходимость сжатия газа определяется конкретным составом крекинг-газа, наличием в технологической схеме мембранного сепаратора водорода и рабочими условиями в колонне 56. В альтернативе пиролизный бензин можно получать на установке без мембранного сепаратора в обычном гидрогенизирующем аппарате с неподвижным слоем. В этом случае выделение из потока 94 газа 94, оставшегося в нем после происходящих в колонне 56 реакций гидрогенизации в относительно небольшом количестве водорода, должно осуществляться описанным выше криогенным способом путем охлаждения газа до низкой температуры.

Пиролизный бензин представляет собой сложную смесь углеводородов, начиная от C5-соединений и заканчивая соединениями с температурой кипения около 200oC. Исходное сырье, подаваемое в предназначенную для получения пиролизного бензина колонну 100, является крайне неустойчивым из-за высокого содержания в нем диолефинов. Поэтому при получении пиролизного бензина это сырье гидрогенизируют в колоне 100. Колонна 100 аналогична колонне 56 и так же, как и колонна 56, имеет расположенную в нижней части колонны обычную отгонную секцию 108, ребойлер 110 и расположенную над отгонной секцией ректификационно-реакционную секцию 112 с катализатором гидрогенизации. Колонна имеет головной конденсатор 114 и сепаратор 116, образующаяся в котором флегма 118 подается обратно в колонну. Колонна может иметь, а может и не иметь промежуточных холодильников или промежуточных конденсаторов, аналогичных промежуточным конденсаторам колонны 56. В колонне 100 происходит гидрогенизация оставшихся в исходном сырье C5-ацетиленов, диенов и олефинов и всех содержащихся в нем C6- и более тяжелых ацетиленов, диенов и олефинов. Колонна работает при давлении 0,21 - 0,86 МПа, предпочтительно при 0,34 МПа. Содержащиеся в исходном газе C8- и более легкие углеводороды поступают в слой катализатора, где ацетилены, диены и олефины гидрогенизируются. C9- и более тяжелые углеводороды отбираются в качестве кубового продукта из нижней части колонны 100. Тепло, выделяющееся в процессе протекающих в колонне реакций, расходуется на нагревание подаваемой в колонну флегмы 118.

Подаваемая в колонну флегма 118 используется также для контроля селективности протекающей в колонне реакции гидрогенизации. В поступающем в колонну потоке 106 газа содержится небольшое количество этилена, который, как уже было сказано выше, является ценным продуктом и не должен подвергаться гидрогенизации. Контролируя должным образом количество подаваемой в колонну флегмы 118, концентрацию этилена в жидкой фазе можно свети к минимуму. Такой способ является более предпочтительным, чем мембранная сепарация, поскольку по сравнению с мембранной сепарацией он позволяет более эффективно избежать взаимодействия этилена с водородом. При мембранной сепарации попадание этилена в водород можно уменьшить за счет уменьшения перепада давлений на мембране и/или увеличения площади мембраны. Однако увеличение площади мембраны требует значительных дополнительных расходов, а уменьшение перепада давления требует и дополнительного расхода энергии, и дополнительных капиталовложений. Возможность осуществления селективной гидрогенизации в колонне 100 позволяет снизить стоимость установки и уменьшить количество потребляемой энергии. Головные пары 120, содержащие в основном C4- и более легкие углеводороды, смешиваются с исходным поступающим на установку газом и проходят вторичную обработку. Отбираемая из сепаратора в виде жидкого конденсата 122 часть головного продукта колонны представляет собой пиролизный бензин.

На фиг. 3 показана технологическая схема установки для обработки головного продукта 94, а точнее его паров 124, полученных из него после отделения от него в сепараторе 104 водорода. В альтернативе (без использования мембранного сепаратора водорода и колонны для получения пиролизного бензина) на такой установке можно обрабатывать и непосредственно сам головной продукт 94. В этом случае система, как очевидно, должна иметь соответствующие средства для криогенной сепарации водорода.

Из охлажденных в холодильнике 128 паров 124 получают жидкие C2- и более тяжелые углеводороды. В деметанизационной колонне 132 происходит отделение метана 130, который отбирается из верхней части колонны в качестве головного продукта, от кубового продукта 134, содержащего C2- и более тяжелые углеводороды. Эти углеводороды 134 разделяются в деэтанизационной колонне 136 на головной продукт 138, в котором содержатся C2-углеводороды, и на кубовый продукт 140, в котором содержатся C3- и более тяжелые углеводороды. Содержащий C2-углеводороды головной продукт 138, который можно сначала пропустить через сушилку (не показана), поступает в колонну 142, в которой он разделяется на этан 144 (кубовый продукт) и этилен 146 (головной продукт). Кубовый продукт 140 из деэтанизатора 136 подается в колонну 148, которой он разделяется на C4- и более тяжелые углеводороды 150 (кубовый продукт) и C3-углеводороды 152 (головной продукт). Головной продукт 152, который также можно пропустить через сушилку, подается в колонну 154, в которой он разделяется на пропан 156 и пропилен 158.

На фиг. 4 показана технологическая схема еще одного предпочтительного варианта предлагаемой в настоящем изобретении установки, в которой имеется внутренний замкнутый контур, соединяющий секцию 58 отгонки колонны 56 с верхней зоной колонны. В этом варианте предлагаемой в изобретении установки отбираемый из секции 58 отгонки поток 160 углеводородов по магистрали 161 подается в трубопровод головного продукта 84 и/или по магистрали 163 в зону катализа ректификационно-реакционной секции 60. Наилучшим и обычно используемым вариантом такой схемы является схема, включающая рецикл по магистрали 163 только в заполненную катализатором зону ректификационно-реакционной секции колонны. Этот рецикл, например, может быть частью отбираемого из нижней части колонны кубового продукта 98 и/или частью углеводородов 164, отбираемых из секции отгонки. В потоке 160 из секции отгонки в верхнюю зону колонны или ее заполненную катализатором зону переносятся тяжелые фракции (C5+). При этом увеличивается количество подлежащих гидрогенизации диенов и ацетиленов и возможно некоторых олефинов и увеличивается за счет этого расход водорода. Такая схема создает также возможность для дополнительного контроля режима работы колонны и увеличения температуры в головной части колонны и/или температуры слоя катализатора. Увеличение температуры в головной части колонны позволяет частично или полностью отказаться от использования холодильного оборудования, необходимого для получения флегмы. Соответствующее увеличение температуры слоя катализатора позволяет контролировать скорость реакции, протекающей в слое катализатора. Хотя в рассматриваемом варианте установки перегонка исходного сырья и происходит внутри колонны, тем не менее такая перегонка не является перегонкой в ее классическом понимании, поскольку при этом в отбираемом из колонны головном продукте содержатся некоторые тяжелые фракции. В этом случае для окончательного разделения всех углеводородов после колонны необходимо предусмотреть дополнительную перегонку головного продукта колонны. Задача, которая решается этим вариантом изобретения, заключается в создании условий для контроля протекающих в колонне 56 реакций; хотя при этом в определенной степени снижается достигаемая за счет перегонки глубина разделения исходного сырья на отдельные фракции. При наличии в каталитической перегонной колонне замкнутой магистрали, по которой часть ее кубового продукта перекачивается в верхнюю зону колонны, в этой магистрали целесообразно установить соответствующий холодильник 165. При большом количестве перекачиваемого по этой магистрали кубового продукта эффект от такого охлаждения может быть весьма значительным. При таком охлаждении при одном и том же расходе стекающей вниз жидкости коэффициент противотока каталитической перегонной колонны снижается. Расход флегмы снижается и за счет наличия в колонне боковых или промежуточных холодильников. Суммарный эффект от такого охлаждения заключается в существенном снижении коэффициента противотока колонны. Повышенные температуры конденсации флегмы позволяют уменьшить потребность в использовании холодильников, которые должны обеспечить необходимое для конденсации охлаждение флегмы. Еще одним преимуществом схемы с перекачкой кубового продукта из нижней части колонны в ее верхнюю часть, прежде всего схемы с подачей кубового продукта в патрубок 84 для отбора пара, является повышение температуры головного продукта и уменьшение потребности в использовании холодильного оборудования.

При перекачке части кубового продукта по магистрали 163 и орошении кубовым продуктом слоя катализатора коэффициент противотока в головной части каталитической перегонной колонны лежит в пределах 0,05 - 0,4, предпочтительно 0,1 - 0,2. При перекачке части кубового продукта в головную часть колонны по магистрали 161 коэффициент противотока в головной части колонны лежит в пределах 0,2 - 10,0. При этом даже при низких значениях коэффициента противотока в головной части колонны за счет наличия в колонне промежуточных конденсаторов и циркуляции охлаждаемого тяжелого кубового продукта в слоях катализатора постоянно поддерживается высокое содержание жидкости в нисходящем потоке. При циркуляции тяжелого кубового продукта протекающий в колонне процесс нельзя назвать "классической перегонкой", поскольку при такой циркуляции происходит некоторая потеря основного преимущества процесса классической перегонки и снижается глубина разделения поступающего в колонну продукта на отдельные фракции. Однако такая потеря вполне компенсируется другими преимуществами предлагаемого способа, заключающимися в существенном снижении концентраций этилена и пропилена в находящейся в зоне катализа жидкости, обусловленном высоким содержанием жидкости в нисходящем потоке, и в повышении температуры слоя катализатора.

Предлагаемый в настоящем изобретении способ позволяет до охлаждения и конденсации удалять из исходного газа от 85 до почти 100%, обычно 90%, содержащегося в нем водорода, снижая тем самым расход энергии и стоимость всей установки. Использование содержащегося в исходном газе водорода в качестве источника водорода, необходимого для различных реакций гидрогенизации, позволяет отказаться от криогенной сепарации водорода. При соответствующем контроле профиля концентраций различных углеводородов в каталитической перегонной колонне C4- и более тяжелые олефины можно гидрогенизировать без всякой заметной гидрогенизации этилена или пропилена. При этом все реакции гидрогенизации объединены в одну или две реакционные системы.

Использование: нефтехимия. Описывается способ гидрогенизации содержащихся в потоке полученного в результате термического крекинга исходного сырья С2-С5- и более тяжелых ацетиленов и диенов без существенной гидрогенизации содержащихся в нем С2- и С3-олефинов. Дополнительно можно гидрогенизировать и С4-, и более тяжелые олефины. В частности, используемый на установке для получения олефинов в качестве исходного сырья крекинг-газ гидрогенизируют в перегонно-реакционной колонне, содержащей катализатор реакции гидрогенизации, не выделяя при этом из исходного газа содержащийся в нем водород и не гидрогенизируя в сколько-нибудь заметной степени этилен и пропилен. При комбинированной реакционно-ректификационной обработке исходного сырья одновременно протекают необходимые реакции гидрогенизации и осуществляется разделение исходного сырья на отдельные фракции, при этом гидрогенизация протекает при таких специально поддерживаемых условиях, при которых этилен и пропилен остаются, по существу, негидрогенизированными, а по существу, все другие C2- и более тяжелые ненасыщенные углеводороды гидрогенизируются. Весь не вступивший в реакцию водород можно отделять от головного продукта в мембранном сепараторе и использовать для взаимодействия с отделенными от исходного сырья C9- и более тяжелыми углеводородами и получения из них гидрогенизированного пиролизного бензина. Технический результат - снижение энергозатрат на выделение водорода из исходного сырья. 2 с. и 14 з.п.ф-лы, 4 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4215011 А, 29.07.1980 | |||

| Способ получения олефинов | 1982 |

|

SU1066975A1 |

| Устройство к копировально-прошивочнымэлЕКТРОэРОзиОННыМ и элЕКТРОХиМичЕСКиМСТАНКАМ | 1979 |

|

SU835689A1 |

Авторы

Даты

2001-05-20—Публикация

1997-02-19—Подача