Область техники

Объектом настоящего изобретения является способ производства стальных труб большого диаметра с большой толщиной стенки, используемых при строительстве магистральных трубопроводов и аналогичных сооружений, при котором производится формовка толстого листового материала с приданием ему заданной U-образной формы путем гибки, после чего полученную заготовку подвергают дальнейшей прессовке, придавая ей форму открытой трубы с проходящим по длине зазором между несоединенными кромками листа по ширине, а затем торцовые поверхности соединяют друг с другом, в результате чего получают стальную трубу, причем при осуществлении данного способа используется прессующий штамп.

Уровень техники

При производстве стальных труб большого диаметра с большой толщиной стенки, используемых для создания магистральных трубопроводов и аналогичных сооружений, широко применяется так называемая UOE-технология, заключающаяся в прессовке стального листа определенной длины, ширины и толщины с целью придания ему U-образной формы, дальнейшей прессовке полученной заготовки с целью придания ей O-образной формы и получения открытой трубы, и последующей сварке встык несоединенных кромок трубы, после чего производится увеличение диаметра полученной трубы (так называемое экспандирование трубы) с целью улучшения округлости трубы.

Однако в вышеупомянутой UOE-технологии формовки, поскольку в процессе прессовки стального листа с целью получения U-образной и О-образной формы необходима большая сила прессования, невозможно обойтись без крупногабаритных прессов.

Вследствие этого, в последнее время рассматривались различные методы для уменьшения силы прессования при производстве стальных труб данного типа.

В известном уровне техники по данной тематике, в JP-A-S55-139117 раскрывается способ предварительной прессовки материала с приданием ему С-образной формы с последующей прессовкой с приданием U-образной формы и, после этого, прессовкой с приданием O-образной формы, таким образом, что тип деформации прессуемого материала становится соответствующим матричным элементам как в верхней, так и в нижней частях, в процессе прессовки с приданием O-образной формы. Далее, в JP-A-H11-285729 раскрывается способ изменения положения стыкуемых кромок U-образного стального листа относительно матричных элементов путем выполнения множества операций прессовки U-образного стального листа с его вращением с приданием O-образной формы, и в JP-A-2002-178025 раскрывается способ выполнения прессовки с приданием O-образной формы заготовке U-образной формы, полученной в результате прессовки с приданием U-образной формы со вкладышем, применяемым для получения трубы большего внешнего диаметра из трубы среднего наружного диаметра.

В качестве других документов известного уровня техники следует указать JP-A-2005-21907, в котором раскрывается способ формовки, при котором используется детектор напряжения, способный измерять наклон или перекашивание изгибающего элемента, установленного на наклонной плоскости, причем изгибающий элемент может наклоняться или перемещаться параллельно, в зависимости от обнаружения наклона или перекашивания детектором напряжения, и данный изгибающий элемент наклоняется или перемещается параллельно с целью прессовки, таким образом, что величина перекашивания меньше, чем величина наклона или величина перекашивания изгибающего элемента при прессовке материала с приданием ему формы трубы. В JP-A-2012-250285 раскрывается способ формовки разрезной трубы из заготовки некруглой формы посредством незначительной формовки по сравнению с другими операциями изгибания, с помощью по меньшей мере одной операции изгиба с воздействием на внутреннюю поверхность листового материала с левой и правой сторон относительно центра, определяемого местом прохождения продольной оси верхнего инструмента, воздействующего на постепенно изгибаемый листовой материал, с последующей формовкой законченной разрезной трубы путем соответствующего приложения силы прессования, воздействующей на область, образованную немного ранее на обеих сторонах от центра снаружи заготовки некруглой формы. Кроме того, в US 4149399 раскрывается способ формовки трубы с разрезным участком посредством пластической деформации только плоской части по меньшей мере в одном месте заготовки, имеющей плоскую часть между по меньшей мере двумя изогнутыми участками заданной кривизны.

Раскрытие сущности изобретения

Проблема, решаемая настоящим изобретением

В то же время, обычные технологии прессовки имеют свои недостатки, описанные ниже, и поэтому еще есть возможности для усовершенствования.

Например, как указывается в JP-A-S55-139117, JP-A-H11-285729 и JP-A-2002-178025 окружная длина формующей поверхности матрицы устанавливается практически равной ширине листового материала (исходного листа), и листовому материалу придают форму трубы путем введения вытянутой части материала в контакт с формующей поверхностью матрицы в процессе деформации при прессовке с приданием O-образной формы с целью придания ему формы формующей поверхности матрицы. Однако при увеличении площади контакта материала с матрицей сила прессования постепенно увеличивается, и возникает необходимость в более мощном прессе.

В технологии, направленной, в частности, на формование деталей из высокопрочных материалов большой толщины, требуется высокая сила прессования, и, таким образом, процесс прессовки материала с приданием ему O-образной формы производится не полностью, в результате чего невозможно избежать снижения качества формы.

В то же время, при формовке способами, описываемыми в JP-A-2005-21907, JP-A-2012-250285 и US 4149399, хотя при этих методах и не наблюдается возрастание силы прессования, как в JP-A-S55-139117, JP-A-H11-285729 и JP-A-2002-178025, поскольку формовка левой и правой сторон формуемого материала или заготовки некруглой формы производится по отдельности, в случае различия деформаций на левой и правой сторонах, существует риск возникновения ступенчатой разницы по высоте (смещения) боковых кромок трубы, которые впоследствии необходимо сваривать. Кроме того, в этих методах, при попытке одновременного придания материалу требуемой формы деформация локально сконцентрирована, в результате чего возникает риск ухудшения округлости. Таким образом, несколько раз возникает неизбежность деформации формуемого материала, и, кроме того, имеется предел по эффективности производственного процесса.

Задача настоящего изобретения заключается в создании эффективного способа производства стальной трубы высокой округлости, не требующего применения повышенного изгибающего усилия (изгибающей нагрузки), а также прессующего штампа для указанного способа.

Решение проблемы

Настоящим изобретением предлагается способ производства стальной трубы путем выполнения по меньшей мере одной операции гибки листового материала с загнутыми краевыми участками в направлении по ширине с целью получения заготовки с U-образной формой поперечного сечения, прессования полученной заготовки путем приложения изгибающего усилия с целью формирования открытой трубы с зазором в продольном направлении, и соединения встык торцовых поверхностей зазора открытой трубы, отличающийся тем, что по меньшей мере на части листового материала в процессе гибки создается слегка изогнутый участок с незначительным изгибом по сравнению с другими участками, или неизогнутый участок, на котором изгиб отсутствует, и изгибающее усилие прикладывается к части, находящейся на расстоянии W/4 (где W - ширина листового материала) от центра слегка изогнутого участка или неизогнутого участка в направлении к боковой кромке листового материала, без ограничения слегка изогнутого участка или неизогнутого участка в процессе прессования заготовки с приданием ее формы открытой трубы. В настоящем описании термин открытая труба служит для обозначения трубной заготовки, т.е. листового материала, которому была придана цилиндрическая форма, с зазором между его боковыми кромками, обращенными друг к другу.

Предлагаемый способ производства стальной трубы вышеуказанной конфигурации имеет следующие отличительные признаки, являющиеся предпочтительными для решения проблемы настоящего изобретения:

1) Центр слегка изогнутого участка или неизогнутого участка находится на участке, расположенном на расстоянии W/4 от краевого участка листового материала;

2) Длина слегка изогнутого участка или неизогнутого участка в направлении по ширине листового материала составляет не более 10% ширины листа;

3) При прикладывании изгибающего усилия с целью прессования заготовки, заготовка опирается на деталь, расположенную не на одной линии с линией действия изгибающего усилия, и если угол открытия заготовки, определяемый конструкцией детали, служащей опорой для заготовки, определяется как θs, а угол линии действия приложенного к заготовке изгибающего усилия определяется как θf, то прессование заготовки начинается при условии θf > θs;

4) Используемый для прессования заготовки прессующий штамп содержит формующую поверхность, которая в процессе прессования заготовки не контактирует со слегка изогнутым участком или неизогнутым участком;

5) В процессе прессования заготовки, изгибающее усилие одновременно прикладывается к участкам, каждый из которых расположен на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка в направлении к боковым кромкам листового материала; кроме того,

6) В процессе прессования заготовки, образующий центр прессующего штампа, используемого для прессования заготовки, совпадает с центром заготовки по ширине; и

7) В процессе прессования, заготовка удерживается в U-образном положении, в котором ее зазор между боковыми кромками направлен вверх и опирается на центр заготовки по ширине, расположенный в самой нижней точке.

Кроме того, настоящим изобретением предлагается прессующий штамп, предпочтительно используемый в вышеуказанном способе производства стальной трубы, отличающийся тем, что данный прессующий штамп содержит два гибочных элемента, между которыми помещают заготовку, каждый из которых содержит формующую поверхность, которая в процессе прессования заготовки не входит в контакт со слегка изогнутым участком или неизогнутым участком.

Прессующий штамп вышеуказанной конфигурации содержит следующие отличительные признаки, являющиеся предпочтительными для решения проблемы настоящего изобретения:

1) По меньшей мере один из гибочных элементов содержит дугообразную поверхность, центр по ширине которой совпадает с образующим центром прессующего штампа, и формующую поверхность, содержащую наклонную поверхность, соединенную с обоими краями дугообразной поверхности и направленную в сторону образующего центра прессующего штампа.

Кроме того, дугообразная поверхность имеет центральный угол, величина которого составляет не менее 28°, угол, образованный наклонной поверхностью и прямой, пересекающейся с прямой, проходящей через центр по ширине дугообразной формующей поверхности, предпочтительно, составляет не менее 14°, и дугообразная поверхность может иметь радиус, величина которого составляет не более 1,2 диаметра производимой стальной трубы.

Полезный эффект изобретения.

В предлагаемом настоящим изобретением способе производства стальной трубы, в случае, когда выполняется по меньшей мере одна операция гибки листовой материал с загнутыми краевыми участками в направлении по ширине с целью получения заготовки с U-образной формой поперечного сечения, прессование полученной заготовки осуществляется путем приложения изгибающего усилия с целью формирования открытой трубы с зазором в продольном направлении, и соединения встык торцовых поверхностей зазора открытой трубы, причем по меньшей мере на части листового материала в процессе гибки создается слегка изогнутый участок с незначительным изгибом по сравнению с другими участками, или неизогнутый участок, на котором изгиб отсутствует, и изгибающее усилие прикладывается к части, находящейся на расстоянии по меньшей мере W/4 (где W - ширина листового материала) от центра слегка изогнутого участка или неизогнутого участка в направлении к боковой кромке листового материала, без ограничения слегка изогнутого участка или неизогнутого участка в процессе прессования заготовки с приданием ей формы открытой трубы. Таким образом, данный способ обеспечивает возможность эффективного формирования стальной трубы высокой округлости с применением относительно небольшого изгибающего усилия.

Согласно вышеуказанному способу производства стальной трубы, поскольку создается слегка изогнутый участок или неизогнутый участок, расположенный на расстоянии W/4 от краевого участка листового материала, в процессе прессования заготовки с U-образной формой поперечного сечения с приданием ей формы открытой трубы, данный участок не ограничивается прессующим штампом, и, таким образом, обеспечивается возможность уменьшения силы реакции при формовке.

В способе производства стальной трубы согласно настоящему изобретению, поскольку длина слегка изогнутого участка или неизогнутого участка в направлении по ширине листового материала составляет не более 10% ширины листа, это дает возможность получения открытой трубы с небольшим зазором между боковыми кромками, при сохранении высокой размерной точности.

В способе производства стальной трубы согласно настоящему изобретению, в процессе прессования заготовки путем приложения к ней изгибающего усилия, заготовка опирается на элемент, расположенный по меньшей мере на каком-то расстоянии от линии действия изгибающего усилия, и если угол открытия заготовки, определяемый конструкцией детали, служащей опорой для заготовки, определяется как θs, а угол линии действия приложенного к заготовке изгибающего усилия определяется как θf, то процесс прессования заготовки начинается при условии θf > θs, так что при деформировании слегка изогнутого участка или неизогнутого участка данный участок отклоняется наружу.

В способе производства стальной трубы согласно настоящему изобретению, в процессе прессования заготовки, поскольку используется прессующий штамп, содержащий формующую поверхность, не контактирующую со слегка изогнутым участком или неизогнутым участком, это дает возможность осуществления прессования со снижением изгибающего усилия.

В способе производства стальной трубы согласно настоящему изобретению, поскольку в процессе прессования заготовки изгибающее усилие одновременно прикладывается к участкам (двум участкам), каждый из которых расположен на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка в направлении к боковым кромкам листового материала, не образуется смещение боковых кромок открытой трубы относительно друг друга.

В способе производства стальной трубы согласно настоящему изобретению, поскольку образующий центр прессующего штампа, используемого в процессе прессования заготовки, совпадает с центром по ширине заготовки, это дает возможность равномерного сгибания участков, соответствующих боковым кромкам открытой трубы с левой и правой стороны, и большое смещение боковых кромок не возникает.

В способе производства стальной трубы согласно настоящему изобретению, поскольку заготовка удерживается в U-образном положении и опирается своей нижней частью (центральной частью заготовки по ширине), это обеспечивает возможность симметричного деформирования заготовки на границе центра в направлении по ширине, что дает возможность получения открытой трубы высокой округлости.

Прессующий штамп, используемый в способе производства стальной трубы согласно настоящему изобретению, содержит два гибочных элемента, между которыми помещают заготовку, и формующую поверхность с формой поперечного сечения, которая обеспечивает, что в процессе прессования заготовки с помощью гибочного элемента данная формующая поверхность не входит в контакт со слегка изогнутым участком или неизогнутым участком. Таким образом, сила реакции при формовке уменьшается, что обеспечивает возможность эффективного производства стальной трубы.

Кроме того, поскольку прессующий штамп согласно настоящему изобретению содержит гибочные элементы, по меньшей мере один из которых имеет дугообразную поверхность, центр по ширине которой совпадает с образующим центром прессующего штампа, и формующую поверхность с наклоном, соединяющуюся с каждым из обоих краев дугообразной поверхности и направленную в сторону образующего центра прессующего штампа, это дает возможность получения стальной трубы высокой округлости без образования смещения боковых кромок.

В прессующем штампе согласно настоящему изобретению, когда центральный угол дугообразной поверхности составляет не менее 28°, и угол между наклонной поверхностью и прямой, пересекающейся с прямой, проходящей через центр по ширине дугообразной формующей поверхности, составляет не менее 14°, в процессе прессования заготовки, обеспечивается надежная возможность деформации слегка изогнутого участка или неизогнутого участка с отклонением наружу.

Кроме того, в прессующем штампе согласно настоящему изобретению, слегка изогнутый участок или неизогнутый участок не ограничивается формующей поверхностью прессующего штампа, поскольку дугообразная поверхность имеет диаметр, не превышающий 1,2 диаметра производимой стальной трубы в процессе прессования заготовки, благодаря чему достигается уменьшение силы реакции при формовке.

Краткое описание чертежей.

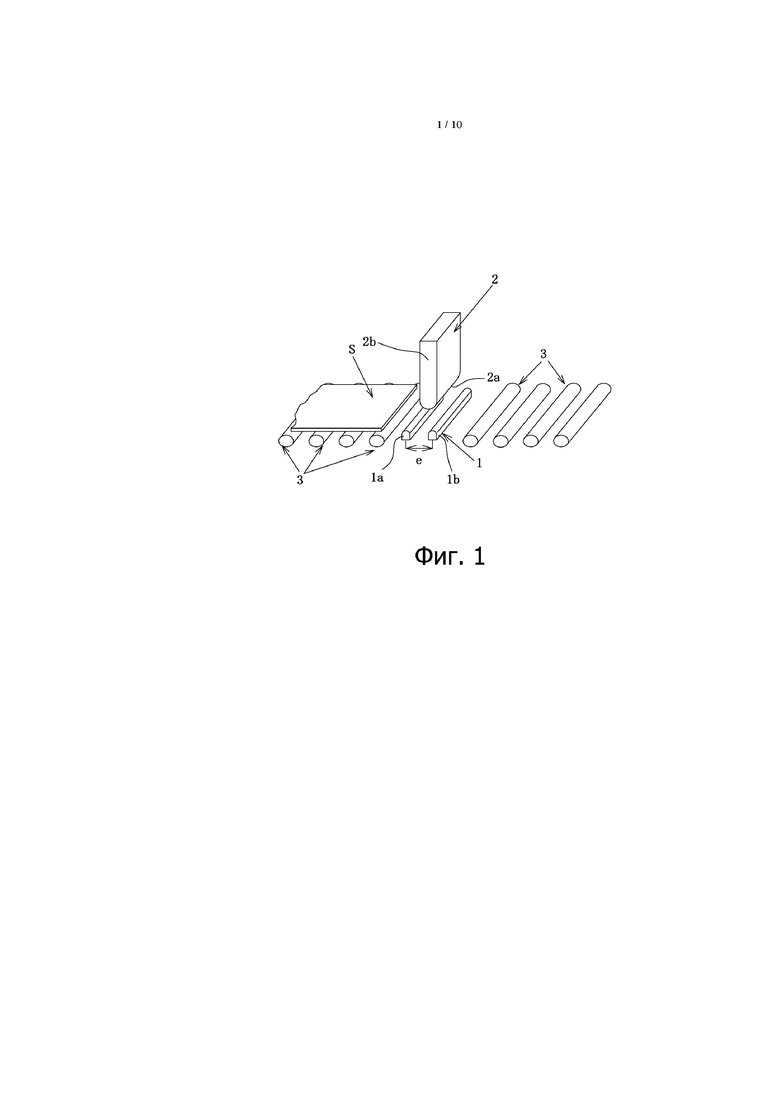

Фиг. 1 - схема предпочтительных пуансона и матрицы, используемых при создании заготовки, имеющей U-образную форму поперечного сечения.

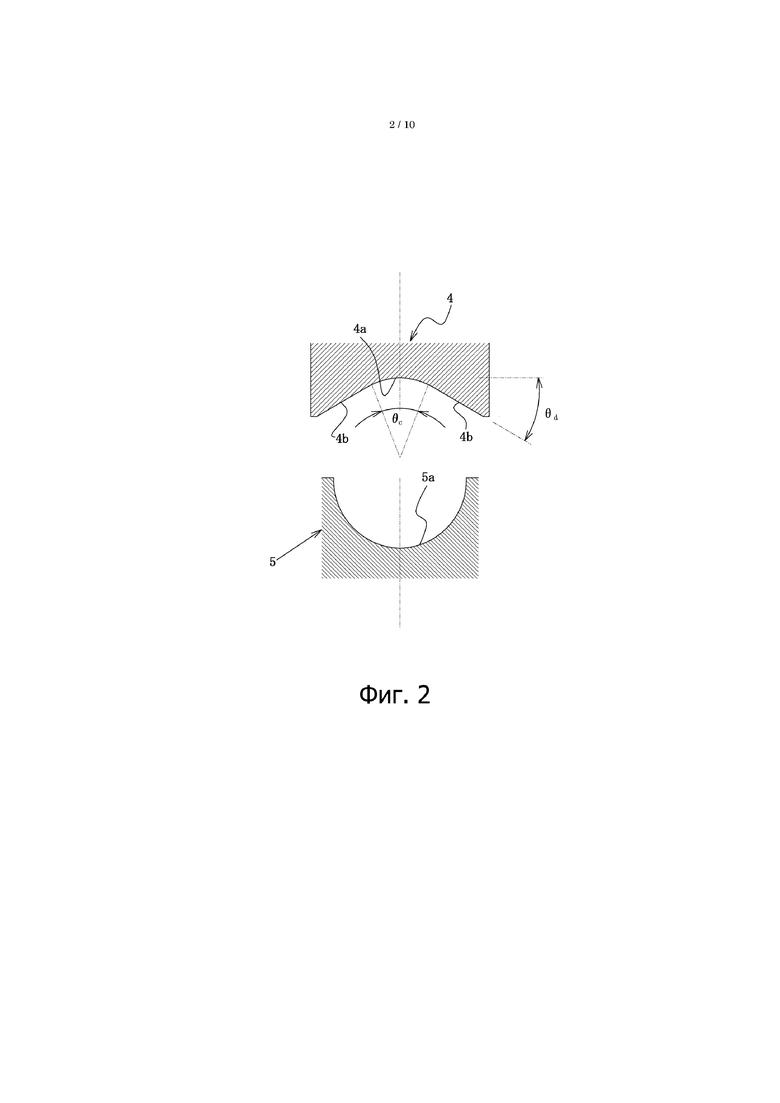

Фиг. 2 - схема предпочтительного прессующего штампа, используемого для формовки открытой трубы.

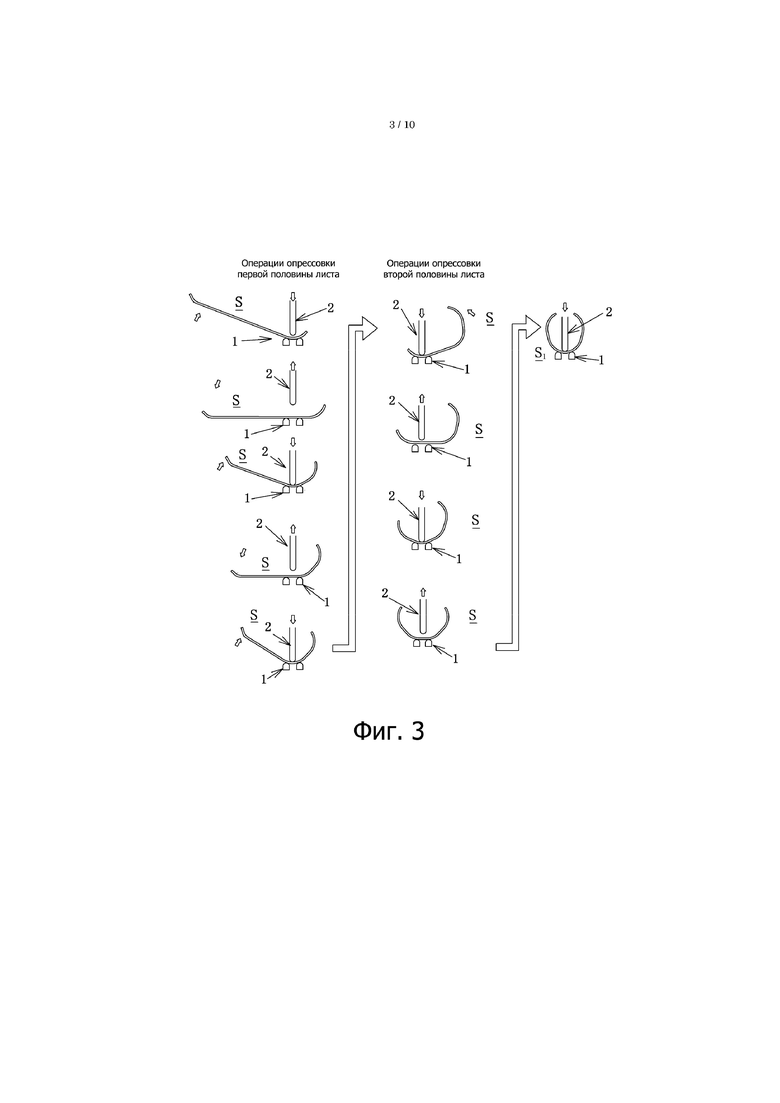

Фиг. 3 - схема операций формовки листового материала с получением заготовки с U-образной формой поперечного сечения.

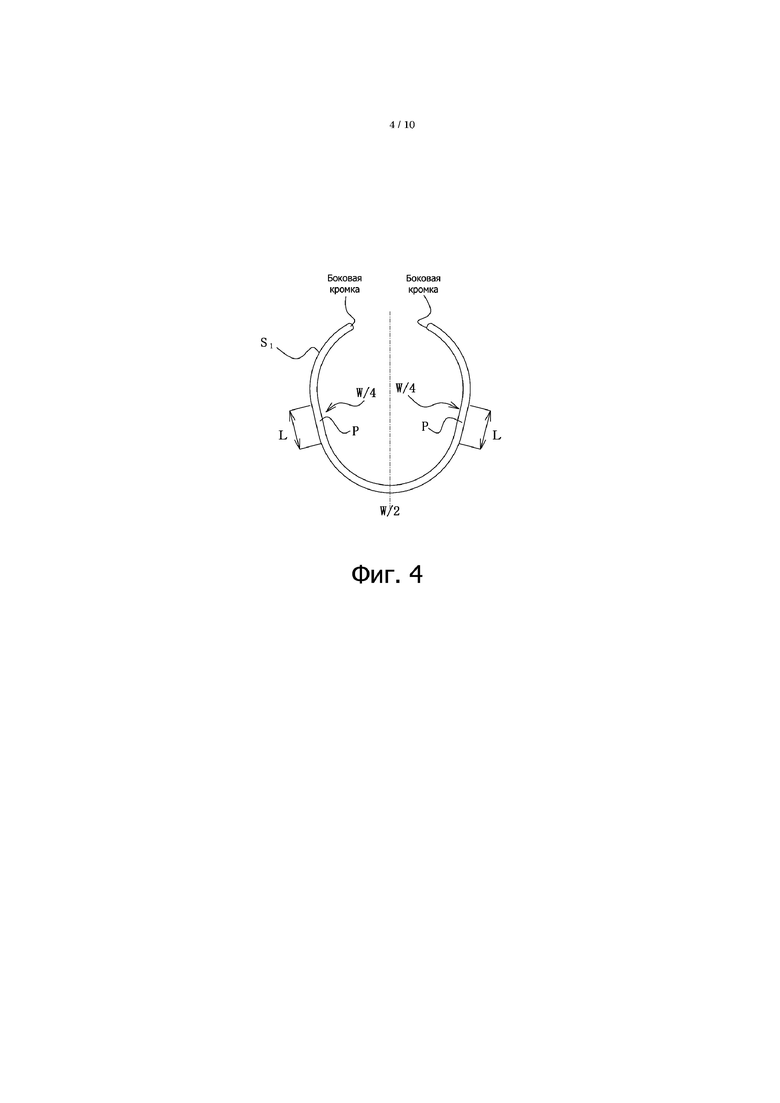

Фиг. 4 - схема в увеличенном масштабе поперечного сечения заготовки с U-образной формой поперечного сечения.

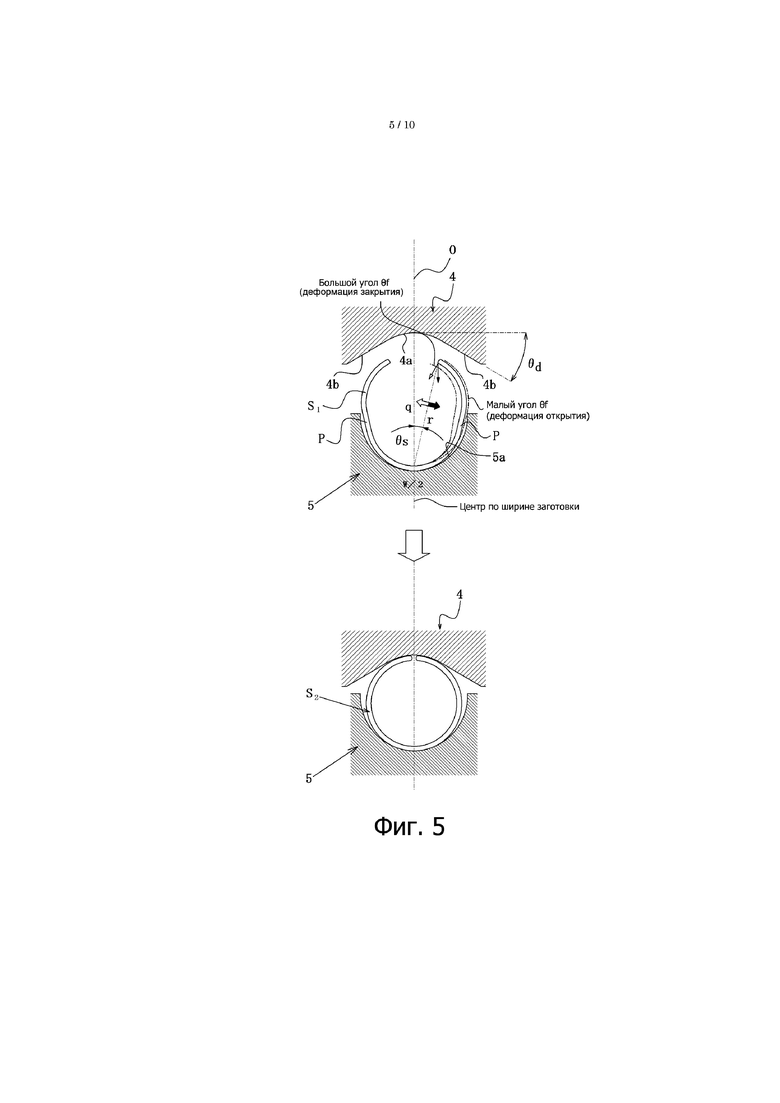

Фиг. 5 - принципиальная схема процесса прессовки заготовки с U-образной формой поперечного сечения с получением открытой трубы.

Фиг. 6 - график зависимости, показывающий отношение между значением индекса округлости к внешнему диаметру и длиной слегка изогнутого участка или неизогнутого участка к ширине листа.

Фиг. 7 - график зависимости, показывающий отношение между величиной зазора (мм) и длиной слегка изогнутого участка или неизогнутого участка к ширине листа.

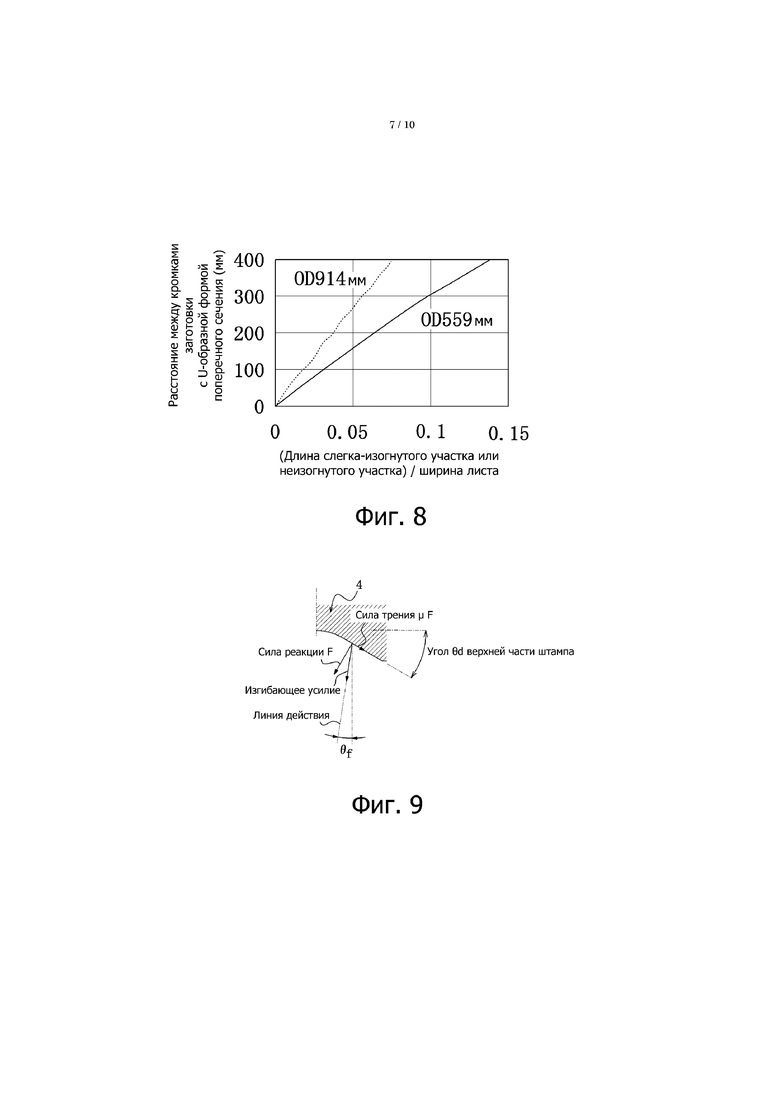

Фиг. 8 - график зависимости, показывающий отношение между величиной зазора (мм) заготовки с U-образной формой поперечного сечения и длиной слегка изогнутого участка или неизогнутого участка к ширине листа.

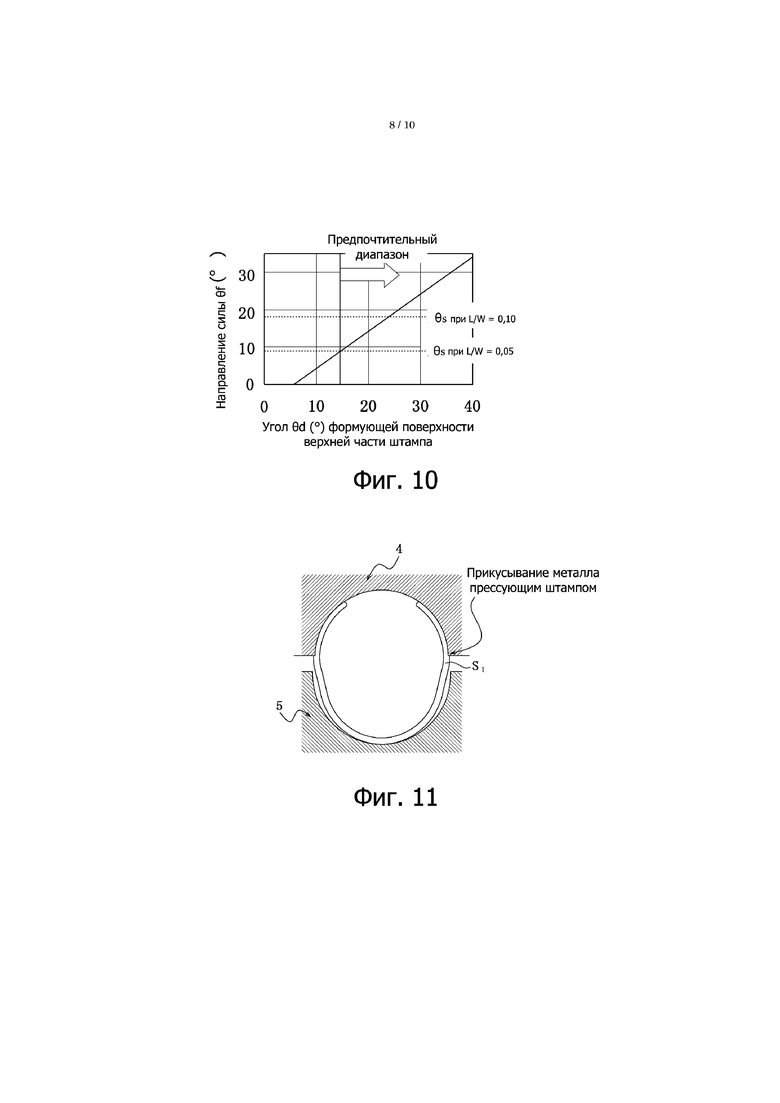

Фиг. 9 - схема в увеличенном масштабе основных элементов верхней части штампа.

Фиг. 10 - график, демонстрирующий соотношение между углом θd формующей поверхности верхней части штампа и направлением θf приложения силы.

Фиг. 11 - захват металла верхней частью штампа.

Фиг. 12 - схема состояния, при котором образуется зазор между верхней частью штампа и заготовкой.

Фиг. 13 - график зависимости, показывающий отношение между радиусом дугового сегмента поверхности верхней части штампа к радиусу стальной трубы и индексом недостаточной деформации

Фиг. 14 - график зависимости, показывающий отношение между радиусом дугового сегмента поверхности нижней части штампа к радиусу стальной трубы и усилием формовки к усилию свободного изгиба слегка изогнутого или неизогнутого участка.

Фиг. 15 - схема контакта верхней и нижней частей штампа друг с другом.

Осуществление изобретения

Ниже приводится подробное описание варианта реализации настоящего изобретения со ссылками на приложенные чертежи.

На Фиг. 1 и 2 схематично показаны предпочтительные пуансон, матрица, и, соответственно, прессующий штамп, используемые при реализации предлагаемого настоящим изобретением способа производства стальной трубы.

На Фиг. 1 показаны пуансон и матрица используемые при формовке листового материала с целью получения заготовки с U-образной формой поперечного сечения путем изгибания листового материала в продольном направлении, а на Фиг. 2 изображен прессующий штамп, применяемый при формовке полученной заготовки с целью получения открытой трубы с зазором в продольном направлении путем приложения изгибающего усилия к заготовке с U-образной формой поперечного сечения.

Ссылочной позицией 1 на Фиг. 1 обозначена матрица, установленная в месте, куда подается листовой материал S. Матрица 1 включает в себя левый и правый стержневидные элементы 1a и 1b, служащие опорой для листового материала S в двух местах по направлению подачи; данная матрица обеспечивает возможность изменения расстояния e между указанными стержневидными элементами 1a и 1b в зависимости от размера производимой стальной трубы.

Ссылочной позицией 2 обозначен пуансон, который может перемещаться в направлении к матрице 1 и в сторону от нее. Пуансон 2 содержит головку 2a, имеющую выпуклую в направлении вниз формующую поверхность, которая входит в контакт с листовым материалом S с целью его изгибания и придания ему изогнутой формы, и шток 2b, соединенный с задним (верхним) краем головки 2a пуансона и имеющий такую же ширину для обеспечения поддержки головки 2a пуансона.

Хотя здесь не показана конкретная конструкция штока 2b пуансона, его верхняя часть соединена с приводным устройством, таким как гидравлический цилиндр, и с помощью данного приводного устройства шток 2b пуансона может прилагать изгибающее усилие к головке 2a пуансона. Далее, ссылочной позицией 3 обозначены валки, выполняющие функцию устройства для транспортировки листового материала S.

Кроме того, ссылочной позицией 4 на Фиг. 2 обозначена верхняя часть штампа (гибочный инструмент), а ссылочной позицией 5 обозначена нижняя часть штампа (гибочный инструмент), сопрягающаяся с верхней частью штампа 4. Заготовку (имеющую U-образную форму поперечного сечения), изготовленную с помощью матрицы 1 и пуансона 2, помещают между верхней частью штампа 4 и нижней частью штампа 5, и прикладывают к данной заготовке изгибающее усилие с целью формирования открытой трубы.

Верхняя часть штампа 4 может содержать дугообразную поверхность 4a, центр по ширине которой совпадает с ее образующим центром, и формующие поверхности (наклонные поверхности) 4b, соединенные с каждой из обеих сторон дугообразной поверхности 4a и наклоненные в сторону образующего центра прессующего штампа. Нижняя часть штампа 5 может содержать формующую поверхность, которая в процессе прессовки заготовки не контактирует со слегка изогнутым участком или неизогнутым участком. Кроме того, верхняя часть штампа 4 может содержать прессующий штамп, имеющий формующую поверхность, которая в процессе прессовки заготовки не контактирует со слегка изогнутым участком или неизогнутым участком. В качестве нижней части штампа 5 также можно применять нижнюю часть, содержащую дугообразную поверхность, центр по ширине которой совпадает с ее образующим центром, и наклонные поверхности, соединенные с каждой из обеих сторон дугообразной поверхности 4a и наклоненные в сторону образующего центра прессующего штампа.

Для формовки используемого в качестве исходного листового материала S и придания ему трубовидной формы, сначала на участках боковых кромок листового материала S выполняется опрессовка края (также называемая краевой гибкой).

Операция опрессовки края выполняется на краевых участках листа по ширине, которые тяжелее согнуть с помощью матрицы 1 и пуансона 2, что дает возможность получить трубу с высокой степенью округлости.

Следует отметить, что округлость стальной трубы является показателем того, насколько форма поперечного сечения стальной трубы близка к окружности. В частности, для варианта реализации, при котором производимая стальная труба делится на двенадцать равных участком или на двадцать четыре участка в направлении по окружности в любом месте трубы по длине с целью измерения внешнего диаметра в противоположных точках, труба имеет максимальный диаметр Dmax и минимальный диаметр Dmin, и, соответственно, округлость трубы определяется как разность указанных величин, т.е. округлость = Dmax - Dmin. Таким образом, чем величина округлости ближе к 0, тем форма поперечного сечения стальной трубы ближе к идеальной окружности.

Листовой материал S с опрессованными краевыми участками помещают на матрицу 1, как показано на Фиг. 1, и производят его изгибание (трехточечную гибку) по всей ширине листа, как показано на Фиг. 3, с периодическим перемещением листового материала S на определенную величину подачи, в результате чего получают заготовку с U-образной формой поперечного сечения в целом.

В результате данной операции гибки получают заготовку S1, содержащую расположенные на расстоянии W/4 от боковых кромок слегка изогнутые участки (участки с незначительной степенью изгиба) или неизогнутые участки P (участки без изгиба), как показано в увеличенном масштабе на Фиг. 4.

Слегка изогнутый участок P можно получать за счет уменьшения величины изгиба, создаваемой пуансоном 2, а неизогнутый участок Р можно получить за счет пропускания операции изгиба с помощью пуансона 2 при одновременном увеличении подачи листового материала S.

На Фиг. 3 более подробно показана схема операций гибки и подачи листового материала S, такого как листовой материал S, предварительно подвергнутый краевой гибке, последовательно сверху вниз в левой колонке, сверху вниз в центральной колонке, и еще раз сверху вниз в правой колонке; при этом на Фиг. 3 стрелками показаны направления движения пуансона 2 и листового материала S во время каждой операции.

В качестве пуансона 2 для гибки листового материала S можно применять пуансон, имеющий практически перевернутую Т-образную форму, у которого ширина головки 2a больше ширины (толщины) штока 2b пуансона. В этом случае, в ходе одной операции можно согнуть более значительную площадь листового материала по сравнению с конфигурацией, при которой ширина головки 2a пуансона практически равна ширине (толщине) штока 2b пуансона, как показано на Фиг. 1, благодаря чему уменьшается продолжительность операций гибки.

После получения заготовки S1 с U-образной формой поперечного сечения, с целью придания ей формы открытой трубы производят прессовку данной заготовки S1 с помощью верхней части штампа 4 и нижней части штампа 5, показанных на Фиг. 2.

В процессе операции прессовки заготовку S1 устанавливают в U-образное положение, таким образом, что открытый участок направлен вверх, а сама заготовка расположена на нижней части штампа 5, так что ее нижний край, т.е. центр по ширине, становится опорой. Таким образом, как показано на Фиг. 5, верхняя часть штампа 4 прикладывает изгибающее усилие одновременно к двум краевым участкам листового материала S, расположенным на расстоянии W/4 от слегка изогнутых или неизогнутых участков P в сторону боковых кромок.

При таком прессовании, поскольку заготовка S1 опирается на нижнюю часть штампа 5 в точке, расположенной по меньшей мере на некотором расстоянии от линии действия изгибающего усилия, а слегка изогнутый участок или неизогнутый участок P не удерживается прессующим штампом, заготовка S1 принимает трубовидную форму, не требуя чрезмерно большого изгибающего усилия.

Что касается нижней части штампа 5, хотя в рассматриваемом варианте реализации используется нижняя часть с формующей поверхностью, которая не удерживает слегка изогнутый участок или неизогнутый участок P, когда формующая поверхность является дугообразной и имеет вогнутую форму, ее можно получить, используя диаметр больше диаметра производимой стальной трубы. Кроме того, формующая поверхность может быть плоской, и с ней заготовка S1 может входить в линейный контакт.

В ходе операции прессования заготовки S1 с приданием ей формы открытой трубы, согласно настоящему изобретению, изгибающее усилие прикладывается по меньшей мере к части, расположенной на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка P. Причина этого заключается в следующем.

Если заготовка S1 в целом имеет круглую форму, изгибающий момент (M) равен

Кроме того, в настоящем изобретении, центр слегка изогнутого участка или неизогнутого участка P расположен на участке, расположенном на расстоянии W/4 от боковой кромки листового материала S, причина чего будет объяснена ниже.

Как уже указывалось выше, хотя изгибающее усилие, предпочтительно, прикладывается в направлении с отклонением на расстояние W/4 от центра слегка изогнутого участка или неизогнутого участка P в направлении по ширине листового материала, поскольку его форма изменяется в ходе операции прессовки заготовки S1 с приданием ей формы открытой трубы, положение точки контакта заготовки с верхней частью штампа 4 изменяется, и направление действия изгибающего усилия также изменяется. Если слегка изогнутый участок или неизогнутый участок P расположен на расстоянии W/4 от боковой кромки листового материала S, точка приложения изгибающего усилия всегда располагается на краевом участке листового материала S, благодаря чему всегда обеспечивается максимальная деформация слегка изогнутого участка или неизогнутого участка P. Таким образом, это дает возможность производить деформацию слегка изогнутого участка или неизогнутого участка P с помощью лишь одной операции, без изменения положения изгибания. Кроме того, для обеспечения достаточной деформации слегка изогнутого участка или неизогнутого участка P, слегка изогнутый участок или неизогнутый участок P, предпочтительно, расположен на расстоянии W/4± 0,07W от точки приложения изгибающего усилия, т.е. краевого участка листового материала.

Согласно настоящему изобретению, если слегка изогнутый участок имеется в части листового материала S, в частности, в части, содержащей участок, расположенный на расстоянии W/4 от краевого участка листового материала S, или если неизогнутый участок P, в котором изгиб отсутствует, обеспечивается при изгибании листового материала S, длина L (см. Фиг. 4) слегка изогнутого участка или неизогнутого участка P в направлении по ширине листового материала S, предпочтительно, составляет не более 10% ширины листа. Причина этого заключается в следующем.

При приложении изгибающего усилия к заготовке S1 с U-образной формой поперечного сечения, содержащей слегка изогнутый участок или неизогнутый участок P длиной L, расположенный на расстоянии W/4 от слегка изогнутого участка или неизогнутого участка P, изгибающий момент воздействует на слегка изогнутый участок или неизогнутый участок P, и данный участок деформируется.

Когда заготовка S1 в целом приобретает круглую форму, изгибающий момент (M) равен

Нами было проведено исследование зависимости отношения величины отклонения от идеальной окружности к внешнему диаметру трубы от отношения длины L слегка изогнутого участка или неизогнутого участка P заготовки S1 с U-образной формой поперечного сечения к ширине листа для трубы с толщиной стенки 38,1 мм, выполненной из материала стандарта Gr. X65 Американского нефтяного института (АНИ). Как видно из Фиг. 6, величина отклонения возрастает по мере увеличения длины слегка изогнутого участка или неизогнутого участка P и уменьшения внешнего диаметра. Для трубы с внешним диаметром 559 мм, когда длина слегка изогнутого участка или неизогнутого участка P превышает 10% ширины листа, величина отклонения составляет более 1,5% внешнего диаметра.

И хотя согласно стандарту АНИ, который является общим стандартом, используемым при производстве труб для магистральных трубопроводов, коэффициент коррекции формы коэффициент экспандирования трубы (т.е. степень увеличения диаметра при экспандировании) составляет около 1,5% в процессе экспандирования трубы после соединения (сварки) кромок продольного зазора, если величина отклонения составляет более 1,5% от внешнего диаметра, точность готовой трубы по размерам может быть недостаточной. Таким образом, в настоящем изобретении, длина L слегка изогнутого участка или неизогнутого участка P в направлении по ширине листового материала S, предпочтительно, выбирается равной не более 10% ширины листа. Кроме того, с целью обеспечения достаточной пластической деформации слегка изогнутого участка или неизогнутого участка P, длина L, предпочтительно, выбирается в диапазоне W/4± 0,07 W от направления действия изгибающего усилия.

Далее, при увеличении длины L слегка изогнутого участка или неизогнутого участка P, зазор между кромками открытой трубы увеличивается вследствие пружинного эффекта при снятии изгибающего усилия, как это показано на Фиг. 7, и соединение торцовых поверхностей кромок может стать затруднительным, что в некоторых случаях может создавать ограничения.

На Фиг. 8 приведен график, демонстрирующий зависимость величины зазора между боковыми кромками (открытия U-образной формы) заготовки S1 с U-образной формой сечения от длины L слегка изогнутого участка или неизогнутого участка P. Несмотря на то, что при уменьшении длины L слегка изогнутого участка или неизогнутого участка P размерная точность повышается, поскольку зазор между боковыми кромками заготовки S1 также уменьшается, когда зазор между боковыми кромками становится меньше ширины пуансона 2, становится невозможно поднять пуансон 2 после конечной операции гибки (последней операции на Фиг. 3), и становится невозможно извлечь заготовку S1 из пресса. Таким образом, нижний предел длины L устанавливают в зависимости от размера применяемого оборудования или размера производимой стальной трубы. Например, при производстве стальной трубы с внешним диаметром 559 мм с помощью пресса с пуансоном 2, имеющим ширину 150 мм, необходимо, чтобы отношение L/W составляло не менее 0,05.

Согласно настоящему изобретению, если угол открытия, определяемый конструкцией опорной детали, на которой установлена заготовка S1, составляет θs, и угол между направлением действия изгибающего усилия и вертикалью (угол изгибающего усилия) равен θf, прессование заготовки S1 начинается при условии θf > θs. Однако участок, на который опирается заготовка S1, отвечающая данному условию, фактически отсутствует на линии действия изгибающего усилия, и слегка изогнутый участок или неизогнутый участок P может надежно перемещаться в сторону от центра при воздействии сравнительно небольшого по величине изгибающего усилия.

Далее, если центр заготовки по ширине расположен в нижней части (области, на которой стоит заготовка в U-образном положении, при котором зазор между кромками заготовки обращен вверх, и прямая линия q, проходящая по центру заготовки и симметрично делящая заготовку на две части, считается линией начала отсчета, угол открытия θs заготовки S1 определяется как угол между линией начала отсчета и прямой r, соединяющей центр заготовки по ширине (W/2) с боковой кромкой заготовки S1 (см. Фиг. 5). Кроме того, угол (направление) изгибающего усилия определяется конструкцией прессующего штампа и коэффициентом трения; если угол формующей поверхности прессующего штампа относительно горизонтальной плоскости определяется как угол θd, и коэффициент трения поверхности прессующего штампа - как µ, то угол θf составляет θf = θd - tan-1 (μ) (см. Фиг. 9).

Если формующая поверхность верхней части штампа 4 содержит дугообразную поверхность 4a, центр по ширине которой совпадает с образующим центром O прессующего штампа, и пару формующих поверхностей 4b, соединенных с каждым из краев дугообразной поверхности 4a, и направленных в сторону образующего центра O прессующего штампа, формующая поверхность 4b может представлять собой прямолинейную наклонную поверхность или криволинейную наклонную поверхность.

Центральный угол θc дугообразной поверхности 4a выбирается равным не менее 28°, и формующая поверхность 4b деформируется таким образом, чтобы наверняка отклонить слегка изогнутый участок или неизогнутый участок P наружу в процессе прессования заготовки S1. Таким образом, величину угла θd между горизонтальной прямой и прямой, проходящей через центр по ширине дугообразной поверхности 4a, можно выбирать равным не менее 14° (см. Фиг. 2).

Ниже мы объясним, почему величину центрального угла θc дугообразной поверхности 4a верхней части штампа 4 следует выбирать не менее 28°. На Фиг. 10 приведен график, иллюстрирующий зависимость направления θf (угла изгибающего усилия) от угла θd формующей поверхности 4b верхней части штампа 4, полученную для типового состояния смазки (в случае, когда коэффициент трения равен 0,1).

Как видно из Фиг. 10, чем больше угол θd формующей поверхности верхней части штампа 4, тем больше направление угол θf изгибающего усилия, и слегка изогнутый участок или неизогнутый участок P легко отклоняется наружу. Например, когда труба с внешним диаметром 559 мм производится с помощью пресса с пуансоном 2 шириной 150 мм (пример минимального размера в параграфе (0055)), минимальная величина отношения L/W составляет 0,05, и угол открытия θs заготовки S1 равен 9°. В этот момент, если угол θd прессующего штампа не меньше 14°, направление θf усилия больше, чем угол открытия θs заготовки S1. Кроме того, угол открытия θs заготовки S1 геометрически определяется отношением длины L к ширине листа W слегка изогнутого участка или неизогнутого участка P, и при увеличении отношения L/W, угол открытия θs заготовки S1 также увеличивается. Таким образом, в некоторых случаях может быть необходимо дополнительно увеличить центральный угол θc дугообразной поверхности 4a верхней части штампа 4.

В то же время, если угол θd формующей поверхности 4b верхней части штампа 4 является большим, открывающаяся часть прессующего штампа становится меньше максимальной ширины заготовки S1 с U-образной формой поперечного сечения, и, как показано на Фиг. 11, поскольку верхняя часть штампа 4 может врезаться в заготовку S1 и "прикусывать" ее, ее верхнее предельное значение устанавливают в зависимости от максимальной ширины заготовки S1.

При прессовании заготовки S1, когда изгибающее усилие одновременно прикладывается к каждой из частей (к двум точкам), находящимся на расстоянии W/4 от слегка изогнутого участка или неизогнутого участка P в направлении к краям (боковым кромкам заготовки S1) листа S, полезно совместить формующий центр O прессующего штампа, используемого для прессования заготовки S1, с центром по ширине W/2 заготовки S1, благодаря чему можно избежать возникновения ступенчатой разницы по высоте (смещения) между боковыми кромками открытой трубы S2.

Радиус дугообразной поверхности 4a верхней части штампа 4 должен быть не более чем в 1,2 раза больше диаметра производимой стальной трубы. Причина этого заключается в следующем.

При малом радиусе дугообразной поверхности 4a верхней части штампа 4, как показано на Фиг. 12, при формовке образуется пространство между верхней частью штампа 4 и заготовкой S1, и существует вероятность возникновения взаимного смещения боковых кромок; минимальное значение вышеуказанного радиуса следует выбирать в зависимости от формы вблизи кромки листа, определяемой технологией опрессовки края, чтобы обеспечивался контакт в диапазоне вблизи толщины листа от кромки листа.

На Фиг. 13 представлена зависимость между (радиус дугообразной поверхности 4a верхней части штампа 4/ радиус стальной трубы) и индексом (индекс недостаточной деформации) при которой слегка изогнутый участок или неизогнутый участок P остается в исходном виде (т.е. неизогнутым). При увеличении радиуса дугообразной поверхности 4a верхней части штампа 4, ограничение является недостаточным, и, таким образом, слегка изогнутый участок или неизогнутый участок P остается в исходном состоянии. Если в качестве опорного значения индекса недостаточной деформации выбрать величину 1,0, то для того, чтобы не превысить данное опорное значение, желательно, чтобы при прессовании радиус дугообразной поверхности 4a верхней части штампа 4 уменьшался не более чем в 1,2 раза от радиуса производимой стальной трубы.

Кроме того, если нижняя часть штампа 5a имеет дугообразную поверхность 5a, формующая поверхность которой имеет вогнутую форму, как показано на Фиг. 5, необходимо, чтобы ее диаметр был больше внешнего диаметра производимой стальной трубы, так чтобы форма заготовки S1 с U-образной формой поперечного сечения совпадала с формой прессующего штампа.

Фиг. 14 - график зависимости отношения усилия формовки к усилию свободного изгиба слегка изогнутого или неизогнутого участка P от отношения радиуса дугообразной поверхности 5a нижней части штампа 5 к радиусу стальной трубы. При малом радиусе дугообразной поверхности 5a нижней части штампа 5, поскольку при прессовании заготовки S1 слегка изогнутый участок или неизогнутый участок P ограничивается прессующим штампом, усилие формовки увеличивается. В частности, если радиус дугообразной поверхности 5a нижней части штампа 5 меньше 1,05 диаметра производимой стальной трубы, усилие формовки резко возрастает. Таким образом, желательно, чтобы радиус дугообразной поверхности 5a нижней части штампа 5 был не меньше 1,05 диаметра производимой стальной трубы. При выборе радиуса дугообразной поверхности 5a нижней части штампа 5 не меньше 1,07 диаметра производимой стальной трубы, прессование можно выполнять только с усилием, не превышающим в 2 раза усилие, прилагаемое, когда прессуемая заготовка S1 находится в неограниченном состоянии.

При большом радиусе дугообразной поверхности 5a нижней части штампа 5, как показано на Фиг. 15, поскольку контакт с верхней частью штампа 4 неизбежен, желательная интенсивность прессования не достигается, деформация слегка изогнутого участка или неизогнутого участка P может оказаться недостаточной, или расхождение боковых кромок может увеличиваться, так что форму нижняя часть штампа 5 необходимо выбирать с учетом формы верхней части штампа 4. При использовании нижней части штампа 5 с дугообразной поверхностью 5a вогнутой формы, можно непосредственно использовать матрицу, применяемую при производстве стальной трубы по технологии UO без каких-либо изменений, и отпадает необходимость изготовления матрицы. Однако до тех пор, пока можно избежать ограничения слегка изогнутого участка или неизогнутого участка P, можно использовать нижнюю часть штампа 5 такой же конфигурации, что и верхняя часть штампа 4.

Далее, хотя в рассматриваемом примере формующая поверхность (наклонная поверхность) 4b выполнена в виде дугообразной поверхности 4a, и формующая поверхность (наклонная поверхность) 4b применяется в качестве верхней части штампа 4, до тех пор, пока при начале процесса прессования выполняется условие θs > θf, можно использовать прессующий штамп с формующей поверхностью, образованной дугообразной поверхностью 5a, как на нижней части штампа 5, и возможные конструкции не ограничиваются рассмотренной конфигурацией.

В качестве нижней части штампа 5 можно использовать такую, как матрица 1 на Фиг. 1, которая служит опорой для заготовки S1 в двух точках, т.е. матрицу роллерного типа. Даже при использовании матрицы, поскольку при прессовании слегка изогнутый участок или неизогнутый участок P не ограничивается формующей поверхностью прессующего штампа, заготовке S1 можно придавать трубовидную форму с помощью сравнительно небольшого изгибающего усилия.

После опрессовки открытой трубы S2 с помощью верхней части штампа 4 и нижней части штампа 5, и смыкания боковых кромок, производится сваривание с помощью сварочного агрегата (соединительного средства), а затем выполняется соответствующее экспандирование полученной стальной трубы.

В качестве сварочного агрегата (соединительного средства) используется, например, машина, включающая в себя сварочные установки трех типов, а именно, установку для сварки прихваточным швом, установку для сварки внутренней поверхности и установку для сварки наружной поверхности. В сварочном агрегате установка для сварки внутренней поверхности с помощью формовочных валков непрерывно вводит в близкий контакт друг с другом соединенные встык поверхности трубы и сваривает эти находящиеся в близком контакте поверхности по всей длине.

Затем сшитая труба сваривается (с помощью дуговой сварки под флюсом) со стороны внутренней поверхности с помощью установки для сварки внутренней поверхности, после чего производится ее сваривание (с помощью дуговой сварки под флюсом) со стороны внешней поверхности с помощью установки для сварки наружной поверхности.

Взаимное расположение сварочного агрегата (соединительного средства) и прессующего штампа (верхней части штампа 4 и нижней части штампа 5) для прессования заготовки S1 не имеет особых ограничений и может произвольно изменяться.

Пример 1

С целью формирования стальной трубы диаметром 36 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X60 по классификации АНИ) толщиной 38,1 мм и шириной 2711 мм, данный листовой материал помещали на матрицу с расстоянием 450 мм между стержневидными элементами, и производили его трехточечную прессовую гибку, начиная от точки на расстоянии 1120 мм от центра по ширине листового материала, при подаче листового материала на 224 мм, посредством 11 операций гибки (пять операций гибки с правого края листового материала и пять операций гибки с левого края листового материала), с помощью пуансона с радиусом формующей поверхности 308 мм. В ходе этих операций величину изгиба устанавливали такой, чтобы головка пуансона достигала положения 15,8 мм от линии, соединяющей верхние точки стержневидных элементов, и при этом в ходе одной операции производилось изгибание листа на 30°. Однако в точках на расстоянии 672 мм от центра по ширине листового материала (после третьей подачи с левого края и третьей подачи с правого края), операция изгиба не выполнялась, в результате чего образовывался неизогнутый участок в области от точки 571 мм до точки 795 мм. Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 880 мм. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 457,2 мм с центральным углом θc = 60°, и плоскую поверхность, соединенную с дугообразной поверхностью под углом θd = 30°, и нижней части штампа с вогнутой дугообразной поверхностью радиусом R = 502,9 мм. При этом исследовались степень снижения изгибающего усилия прессующего штампа, изменение величины зазора между кромками открытой трубы, величина смещения кромок и округлость стальной трубы после операции сваривания.

В результате, после прессования с приданием U-образной формы в стандартных условиях путем прессования с приданием O-образной формы со степенью сжатия 0,2% с помощью прессующего штампа радиусом R = 452,6 мм согласно настоящему изобретению, при сравнении с обычным способом производства стальной трубы внешним диаметром 36 дюйм и толщиной (толщиной стенки) 38,1 мм, было подтверждено, что изгибающее усилие при прессовке с приданием O-образной формы уменьшается приблизительно на 15% по сравнению с изгибающим усилием при прессовании обычным методом.

Кроме того, выяснилось, что можно производить стальную трубу с величиной зазора 21 мм между боковыми кромками открытой трубы, смещением кромок после сваривания (стальной трубы) 0,1 мм, округлостью 5,2 мм и разностью по внешнему диаметру 36 дюйм всего лишь 0,6%.

Пример 2

Как и в Примере 1, с целью формирования стальной трубы диаметром 36 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X60 по классификации АНИ) толщиной 38,1 мм и шириной 2711 мм, данный листовой материал помещали на матрицу с расстоянием 450 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с изгибанием на 30° в ходе одной операции, начиная от точки на расстоянии 1120 мм от центра по ширине листового материала, при подаче листового материала на 224 мм, посредством 11 операций гибки (пять операций гибки с правого края листового материала и пять операций гибки с левого края листового материала), с помощью пуансона с радиусом формующей поверхности 308 мм. В ходе этих операций величину изгиба устанавливали такой, чтобы головка пуансона достигала положения 15,8 мм от линии, соединяющей верхние точки стержневидных элементов, и при этом в ходе одной операции производилось изгибание листа на 30°. Однако в точках на расстоянии 672 мм от центра по ширине листового материала (после третьей подачи с левого края и третьей подачи с правого края), на участке от 571 мм до 795 мм формировали слегка изогнутый участок путем ограничения изгиба величиной 8,8 мм и выполнением изгиба на 10°.

Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 880 мм. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 457,2 мм с центральным углом θc = 60°, и плоскую поверхность, соединенную с дугообразной поверхностью под углом θd = 30°, и нижней части штампа с вогнутой дугообразной поверхностью радиусом R = 502,9 мм. При этом исследовались степень снижения изгибающего усилия прессующего штампа, изменение величины зазора между кромками открытой трубы, величина смещения кромок и округлость стальной трубы после операции сваривания.

В результате, после прессования с приданием U-образной формы в стандартных условиях путем прессования с приданием O-образной формы со степенью сжатия 0,2% с помощью прессующего штампа радиусом R = 452,6 мм согласно настоящему изобретению, при сравнении с обычным способом производства стальной трубы внешним диаметром 36 дюйм и толщиной (толщиной стенки) 38,1 мм, было подтверждено, что изгибающее усилие при прессовке с приданием O-образной формы уменьшается приблизительно на 15% по сравнению с изгибающим усилием при прессовании обычным методом.

Выяснилось, что можно производить стальную трубу с величиной зазора 16 мм между боковыми кромками открытой трубы, смещением кромок после сваривания (стальной трубы) 0,1 мм, округлостью 8,2 мм и разностью по внешнему диаметру 36 дюйм всего лишь 0,9%.

Пример 3

С целью формирования стальной трубы диаметром 42 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X80 по классификации АНИ) толщиной 44,5 мм, шириной 3180 мм и длиной 12,2 мм, данный листовой материал помещали на матрицу с расстоянием 500 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с помощью пуансона с радиусом формующей поверхности 360 мм, в результате чего получали заготовку с U-образной формой поперечного сечения с различным расположением и длиной неизогнутого участка от краевого участка.

Затем нижнюю часть штампа с вогнутой дугообразной поверхностью радиусом R = 609,6 мм устанавливали на стержневидный элемент и производили прессование снаружи полученной с помощью гибки заготовки с U-образной формой поперечного сечения с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 1027 мм.

При прессовании заготовки с приданием ее формы открытой трубы исследовали изменение изгибающего усилия прессующего штампа, величины зазора между кромками открытой трубы, величину смещения кромок и округлость стальной трубы после операции сваривания. Полученные результаты приведены в Табл. 1 вместе с расположением точки приложения изгибающего усилия и формой заготовки.

В операциях 2 - 6, при повышении изгибающего усилия к точке, удаленной от неизогнутого участка на расстояние от 0,19 до 0,31 ширины листа, округлость и смещение были хорошими. Однако в ходе операции 1, при расстоянии 0,16 от точки приложения изгибающего усилия до центра неизогнутого участка, т.е. ближе к неизогнутому участку, округлость равна 18,1 мм, что превышает 1,5 % диаметра трубы, и смещение также равно 1,5 мм, что выше, чем в других случаях.

В операциях 2 - 6, при повышении изгибающего усилия к точке, удаленной от неизогнутого участка на расстояние от 0,19 до 0,31 ширины листа, округлость и смещение были хорошими. Однако в ходе операции 1, при расстоянии 0,16 от точки приложения изгибающего усилия до центра неизогнутого участка, т.е. ближе к неизогнутому участку, округлость равна 18,1 мм, что превышает 1,5 % диаметра трубы, и смещение также равно 1,5 мм, что выше, чем в других случаях.

Кроме того, при удалении точки приложения изгибающего усилия от неизогнутого участка изгибающее усилие уменьшается.

В операциях №№ 7 - 10, при расположении неизогнутого участка от краевого участка листа по ширине на расстоянии от 0,28 до 0,19, получали удовлетворительную округлость, но в операции 11, при которой неизогнутый участок располагался близко к краевому участку листа по ширине, полученная округлость составляла 17,1 мм, что превышает 1,5% диаметра производимой стальной трубы.

Кроме того, в операциях №№ 12 - 15, при длине неизогнутого участка не более 0,12 ширины листа, была получена удовлетворительная округлость, но в ходе операции № 16, при которой длина неизогнутого участка была большой, была получена округлость 19,2 мм, что превышает 1,5% диаметра производимой стальной трубы.

Пример 4

С целью формирования стальной трубы диаметром 42 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X80 по классификации АНИ) толщиной 44,5 мм, шириной 3180 мм и длиной 12,2 мм, данный листовой материал помещали на матрицу с расстоянием 500 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с помощью пуансона с радиусом формующей поверхности 360 мм, в результате чего получали заготовку с U-образной формой поперечного сечения с различным расположением и длиной неизогнутого участка от краевого участка.

Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 1027 мм. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 533,4 мм с центральным углом θc = 60°, и плоскую поверхность, соединенную с дугообразной поверхностью под углом θd = 30°, и нижней части штампа с вогнутой дугообразной поверхностью радиусом R = 609,6 мм, в положении, при котором верхняя часть штампа находилась в контакте с обоими краевыми участками листа по ширине. При этом исследовались степень снижения изгибающего усилия прессующего штампа, изменение величины зазора между кромками открытой трубы, величина смещения кромок и округлость стальной трубы после операции сваривания. Полученные результаты приведены в Табл. 2 вместе с расположением точки приложения изгибающего усилия и формой заготовки. Одинаковые формы, что и в Примере 3, обозначены одинаковыми номерами.

В операциях №№ 7 - 10, при расположении неизогнутого участка на расстоянии от 0,28 до 0,19 от краевого участка листа по ширине, была получена удовлетворительная округлость. Однако в операции № 11, при которой неизогнутый участок был расположен близко к краевому участку листа по ширине, округлость составляла 16,5 мм, что превышает 1,5% диаметра производимой стальной трубы.

Кроме того, в операциях №№ 12-15, в которых длина неизогнутого участка не превышала 0,12 ширины листа, была получена удовлетворительная округлость. Однако в операции № 16, при которой длина неизогнутого участка была большой, округлость составляла 17,1 мм, что превышает 1,5% диаметра производимой стальной трубы. Кроме того, все величины смещения не превышают 0,2 мм, что меньше, чем в Примере 3, в котором изгиб производился с каждого края по отдельности.

Пример 5

С целью формирования стальной трубы диаметром 22 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X80 по классификации АНИ) толщиной 31,8 мм, шириной 1640 мм и длиной 12,2 мм, данный листовой материал помещали на матрицу с расстоянием 400 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с помощью пуансона с радиусом формующей поверхности 188 мм, в результате чего получали заготовку с U-образной формой поперечного сечения с различным расположением и длиной неизогнутого участка от краевого участка.

Затем нижнюю часть штампа с вогнутой дугообразной поверхностью радиусом R = 330,2 мм устанавливали на стержневидный элемент и производили прессование снаружи полученной с помощью гибки заготовки с U-образной формой поперечного сечения с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 538 мм.

При прессовании заготовки с приданием ее формы открытой трубы исследовали изменение изгибающего усилия прессующего штампа, величины зазора между кромками открытой трубы, величину смещения кромок и округлость стальной трубы после операции сваривания. Полученные результаты приведены в Табл. 3 вместе с расположением точки приложения изгибающего усилия и формой заготовки.

В операциях 2 - 6, при повышении изгибающего усилия к точке, удаленной от неизогнутого участка на расстояние от 0,19 до 0,31 ширины листа, как округлость, так и смещение были хорошими. Однако в ходе операции № 1, при расстоянии 0,16 от точки приложения изгибающего усилия до центра неизогнутого участка, т.е. ближе к неизогнутому участку, округлость составляла 10,1 мм, что превышает 1,5 % диаметра производимой стальной трубы, и смещение составляло 1,4 мм, что выше, чем в других случаях.

Кроме того, при удалении точки приложения изгибающего усилия от неизогнутого участка изгибающее усилие уменьшается. В операциях №№ 7 - 10, при расположении неизогнутого участка от краевого участка листа по ширине на расстоянии от 0,28 до 0,19, получали удовлетворительную округлость, но в операции № 11, при которой неизогнутый участок располагался близко к краевому участку листа по ширине, полученная округлость составляла 10,6 мм, что превышает 1,5% диаметра производимой стальной трубы. Кроме того, в операциях №№ 12 - 14, при длине неизогнутого участка не более 0,12 ширины листа, была получена удовлетворительная округлость, но в ходе операции № 15, при которой длина неизогнутого участка была большой, была получена округлость 11,2 мм, что превышает 1,5% диаметра производимой стальной трубы.

Пример 6

С целью формирования стальной трубы диаметром 22 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X80 по классификации АНИ) толщиной 31,8 мм, шириной 1640 мм и длиной 12,2 мм, данный листовой материал помещали на матрицу с расстоянием 400 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с помощью пуансона с радиусом формующей поверхности 188 мм, в результате чего получали заготовку с U-образной формой поперечного сечения с различным расположением и длиной неизогнутого участка от краевого участка.

Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 538 мм. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 279,4 мм с центральным углом θc = 60°, и плоскую поверхность, соединенную с дугообразной поверхностью под углом θd = 30°, и нижней части штампа с вогнутой дугообразной поверхностью радиусом R = 330,2 мм, в положении, при котором верхняя часть штампа находилась в контакте с обоими краевыми участками листа по ширине. При этом исследовались степень снижения изгибающего усилия прессующего штампа, изменение величины зазора между кромками открытой трубы, величина смещения кромок и округлость стальной трубы после операции сваривания. Полученные результаты приведены в Табл. 4 вместе с расположением точки приложения изгибающего усилия и формой заготовки. Одинаковые формы, что и в Примере 5, обозначены одинаковыми номерами.

В операциях №№ 7 - 10, при расположении неизогнутого участка на расстоянии от 0,28 до 0,19 от краевого участка листа по ширине, была получена удовлетворительная округлость. Однако в операции № 11, при которой неизогнутый участок был расположен близко к краевому участку листа по ширине, полученная округлость составила 9,8 мм, что превышает 1,5% диаметра производимой стальной трубы.

В операциях №№ 7 - 10, при расположении неизогнутого участка на расстоянии от 0,28 до 0,19 от краевого участка листа по ширине, была получена удовлетворительная округлость. Однако в операции № 11, при которой неизогнутый участок был расположен близко к краевому участку листа по ширине, полученная округлость составила 9,8 мм, что превышает 1,5% диаметра производимой стальной трубы.

Кроме того, в операциях №№ 12-14, в которых длина неизогнутого участка не превышала 0,12 ширины листа, была получена удовлетворительная округлость. Однако в операции № 15, при которой длина неизогнутого участка была большой, округлость составляла 10,1 мм, что превышает 1,5% диаметра производимой стальной трубы. Кроме того, все величины смещения не превышают 0,3 мм, что меньше, чем в Примере 3, в котором изгиб производился с каждого края по отдельности.

Пример 7

С целью формирования стальной трубы диаметром 36 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X60 по классификации АНИ) толщиной 38,1 мм, шириной 2711 мм и длиной 12,2 мм, данный листовой материал помещали на матрицу с расстоянием 450 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с помощью пуансона с радиусом формующей поверхности 308 мм, в результате чего получали заготовку с U-образной формой поперечного сечения с неизогнутыми участками длиной 109 мм и 224 мм, расположенных на расстоянии около 683 мм от краевых участков.

Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 880 мм. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 457,2 с различными центральными углами, и плоскую поверхность, соединенную с дугообразной поверхностью, и нижней части штампа с вогнутой дугообразной поверхностью радиусом R = 502,9 мм, в состоянии, при котором верхняя часть штампа находилась в контакте с обоими краевыми участками листа по ширине. При этом исследовались степень снижения изгибающего усилия прессующего штампа, зазор между кромками открытой трубы и округлость стальной трубы после операции сваривания. В Табл. 5 приведены полученные результаты, а также значения длины неизогнутого участка, угла открытия θs заготовки с U-образной формой поперечного сечения, центрального угла верхней части штампа и угла открытия θf изгибающего усилия.

Таблица 5

[мм]

[град.]

[град.]

[град.]

[мм]

[мм]

В операциях №№ 3, 5 и 6, при условии θf > θs, величина расстояния между кромками также мала, и округлость также хорошая. И наоборот, в операциях №№ 1, 2 и 4, при условии θf < θs, величина расстояния между кромками была большой, а в операциях №№ 1 и 4, величина расстояния между кромками была слишком большой для выполнения сварки. Кроме того, в операции № 2, помимо того, что выполнение сварки было невозможным, округлость составляла 15,7 мм, что превышает 1,5% диаметра производимой стальной трубы.

Пример 8

С целью формирования стальной трубы диаметром от 28 до 38 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X60 по классификации АНИ) толщиной 38,1 мм и длиной 12,2 мм, производили трехточечную прессовую гибку данного листового материала, в результате которой получали заготовку с U-образной формой поперечного сечения с неизогнутым участком величиной 0,08 от ширины листа, расположенным на расстоянии около W/4 от краевого участка листа по ширине.

Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 0,96 величины внешнего диаметра. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 457,2 мм с центральным углом θc = 60°, и различными радиусами, соединенными с дугообразной поверхностью под углом θd = 30°, и нижней части штампа с вогнутой дугообразной поверхностью радиусом на 50,8 мм больше внешнего диаметра в положении, при котором верхняя часть штампа находилась в контакте с обоими краевыми участками листа по ширине. При этом исследовались изменение изгибающего усилия прессующего штампа, смещение кромок и округлость стальной трубы после операции сваривания. Полученные результаты представлена в Табл. 6 вместе со значениями внешнего диаметра стальной трубы и отношения радиуса верхней части штампа к внешнему радиусу стальной трубы.

Таблица 6

[мм]

[мм]

[мм]

В операциях №№ 1-5, в которых отношение радиуса верхней части штампа к внешнему радиусу стальной трубы не превышало 1,2, округлость была хорошей, причем чем меньше было значение вышеуказанного отношения, тем лучше была окружность. Кроме того, в операции № 1, в которой радиус верхней части штампа был меньше внешнего радиуса стальной трубы, смещение было больше, чем в операциях №№ 2-5, в которых величина вышеуказанного отношения составляла не менее 1,0. В то же время, в операции № 6, в которой отношение радиуса верхней части штампа к внешнему радиусу стальной трубы было большим, полученная округлость составила 17,2 мм, что превышает 1,5% диаметра производимой стальной трубы.

Пример 9

С целью формирования стальной трубы диаметром 36 дюйм из толстолистовой стали для производства труб для магистральных трубопроводов (марки X60 по классификации АНИ) толщиной 38,1 мм, шириной 2711 мм и длиной 12,2 мм, данный листовой материал помещали на матрицу с расстоянием 450 мм между стержневидными элементами, и производили его трехточечную прессовую гибку с помощью пуансона с радиусом формующей поверхности 308 мм, в результате чего получали заготовку с U-образной формой поперечного сечения с неизогнутым участком длиной 224 мм, расположенным на расстоянии около 683 мм от краевого участка листа.

Затем при удержании заготовки с U-образной формой поперечного сечения, полученной посредством гибки в U-образном положении, таким образом, чтобы открытое отверстие трубной заготовки было направлено вверх, производилось прессование заготовки с приданием ее формы открытой трубы, до тех пор, пока расстояние между крайними точками (верхней точкой части R дугообразной поверхности верхней части прессующего штампа и нижней точкой части R дугообразной поверхности нижней части прессующего штампа) не достигало 880 мм. Прессование осуществлялось с помощью верхней части штампа, содержащей дугообразную поверхность радиусом R = 457,2 мм с центральным углом θc = 60° и различными радиусами R, соединенными с дугообразной поверхностью под углом θd = 30°, и нижней части штампа с вогнутой дугообразной поверхностью с различными радиусами, в состоянии, при котором верхняя часть штампа находилась в контакте с обоими краевыми участками листа по ширине. При этом производилось исследование изгибающего усилия (нагрузки) прессующего штампа. В Табл. 7 иллюстрируется соотношение между деформацией нижней части штампа, отношением радиуса нижней части штампа к внешнему радиусу стальной трубы, и изгибающим усилием.

Таблица 7

[мм]

[МН]

При увеличении радиуса нижней части штампа изгибающее усилие возрастает. В операциях №№ 3 и 4, в которых отношение радиуса нижней части штампа к внешнему радиусу стальной трубы было больше 1,15, контакт с прессующим штампом отсутствовал, и изгибающее усилие составляло не более половины величины изгибающего усилия, полученной в операции № 1.

Промышленная применимость

Настоящее изобретение обеспечивает возможность эффективного производства стальной трубы с высокой округлостью без применения чрезмерно высокого давления.

Используемые обозначения:

1 матрица

1a стержневидный элемент

1b стержневидный элемент

2 пуансон

2a головка пуансона

2b шток пуансона

3 ролик подачи

4 верхняя часть штампа

4a дугообразная поверхность

4b формующая поверхность (наклонная поверхность)

5 нижняя часть штампа

5a дугообразная поверхность

S листовой материал

S1 заготовка

S2 открытая труба

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2018 |

|

RU2729804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ И МАТРИЦА | 2018 |

|

RU2769596C1 |

| СПОСОБ ФОРМОВАНИЯ И ФОРМОВОЧНАЯ МАШИНА | 2011 |

|

RU2551722C2 |

| СПОСОБ ШТАМПОВКИ КОМПОНЕНТА, ИМЕЮЩЕГО L-ОБРАЗНУЮ ФОРМУ (ВАРИАНТЫ) | 2011 |

|

RU2535414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2601844C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2621747C1 |

| ПРЕССОВАННЫЙ КОМПОНЕНТ И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2636426C2 |

| СПОСОБ ЗАМЕНЫ ВЕРХНЕГО ШТАМПА ГИБОЧНОГО ПРЕССА И КАРЕТКА ВЕРХНЕГО ШТАМПА | 2013 |

|

RU2630094C2 |

| Способ предварительной формовки заготовок для электросварных труб большого диаметра | 1991 |

|

SU1824251A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2617465C1 |

Изобретение относится к способу производства стальной трубы путем гибки листового материала и прессующему штампу для осуществления данного способа. Листовой материал с загнутыми кромками подвергают по меньшей мере одной операции гибки в направлении по ширине листа с целью формирования заготовки с U-образной формой поперечного сечения. Открытая труба с продольным зазором между боковыми кромками образована путем приложения изгибающего усилия к заготовке с целью ее прессования, в результате чего торцовые поверхности боковых кромок открытой трубы соединяют друг с другом с образованием стальной трубы. Осуществляют получение слегка изогнутого участка, имеющего небольшой изгиб по сравнению с другими областями, или неизогнутого участка, не имеющего изгиба, по меньшей мере на части листового материала в процессе его гибки и приложение изгибающего усилия к части, расположенной от центра слегка изогнутого участка или неизогнутого участка в направлении краевого участка листового материала на расстоянии по меньшей мере W/4, где W - размер листового материала по ширине, без ограничения слегка изогнутого участка или неизогнутого участка, в процессе прессования заготовки с приданием ей формы открытой трубы. Прессовый штамп содержит два гибочных инструмента, имеющих формующую поверхность. В результате обеспечивается повышение эффективности формования стальной трубы, имеющей высокую округлость, со сравнительно небольшой изгибающей силой. 2 н. и 8 з.п. ф-лы, 15 ил., 7 табл., 9 пр.

1. Способ производства стальной трубы, включающий по меньшей мере одну операцию гибки листового материала с загнутыми по ширине кромками в направлении по ширине листа для формирования заготовки с U-образной формой поперечного сечения, при этом открытая труба с продольным зазором между боковыми кромками образована посредством приложения изгибающего усилия к заготовке для ее прессования, причем торцовые поверхности боковых кромок открытой трубы соединяют друг с другом встык для образования стальной трубы, отличающийся тем, что осуществляют

получение слегка изогнутого участка, имеющего небольшой изгиб по сравнению с другими областями, или получение неизогнутого участка, не имеющего изгиба, по меньшей мере на части листового материала в процессе его гибки, и

приложение изгибающего усилия к части, расположенной от центра слегка изогнутого участка или неизогнутого участка в направлении краевого участка по ширине листового материала на расстоянии по меньшей мере W/4, где W - размер листового материала по ширине, без ограничения слегка изогнутого участка или неизогнутого участка в процессе прессования заготовки с приданием ей формы открытой трубы.

2. Способ по п. 1, отличающийся тем, что центр слегка изогнутого участка или неизогнутого участка находится на участке, расположенном на расстоянии W/4 от краевого участка по ширине листового материала.

3. Способ по п. 1 или 2, отличающийся тем, что длина слегка изогнутого участка или неизогнутого участка в направлении по ширине листового материала составляет не более чем 10% ширины листа.

4. Способ по п. 1 или 2, отличающийся тем, что при прикладывании изгибающего усилия для прессования заготовку опирают на деталь, расположенную не на одной линии с линией действия изгибающего усилия, при этом, если угол открытия заготовки составляет θs, а угол изгибающего усилия составляет θf, то прессование заготовки начинают при условии θf > θs.

5. Способ по п. 3, отличающийся тем, что при прикладывании изгибающего усилия для прессования заготовку опирают на деталь, расположенную не на одной линии с линией действия изгибающего усилия, при этом если угол открытия заготовки составляет θs, а угол изгибающего усилия составляет θf, то прессование заготовки начинают при условии θf > θs.

6. Способ по любому из пп. 1, 2 или 5, отличающийся тем, что в процессе прессования заготовки используют прессующий штамп, содержащий формующую поверхность, не контактирующую со слегка изогнутым участком или неизогнутым участком.

7. Способ по п. 3, отличающийся тем, что в процессе прессования заготовки используют прессующий штамп, содержащий формующую поверхность, не контактирующую со слегка изогнутым участком или неизогнутым участком.

8. Способ по п. 4, отличающийся тем, что в процессе прессования заготовки используют прессующий штамп, содержащий формующую поверхность, не контактирующую со слегка изогнутым участком или неизогнутым участком.

9. Способ по любому из пп. 1, 2, 5, 7 или 8, отличающийся тем, что в процессе прессования заготовки изгибающее усилие одновременно прикладывают к участкам, каждый из которых расположен на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка в направлении к кромкам по ширине листового материала.

10. Способ по п. 3, отличающийся тем, что в процессе прессования заготовки изгибающее усилие одновременно прикладывают к участкам, каждый из которых расположен на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка в направлении к кромкам по ширине листового материала.

11. Способ по п. 4, отличающийся тем, что в процессе прессования заготовки изгибающее усилие одновременно прикладывают к участкам, каждый из которых расположен на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка в направлении к кромкам по ширине листового материала.

12. Способ по п. 6, отличающийся тем, что в процессе прессования заготовки изгибающее усилие одновременно прикладывают к участкам, каждый из которых расположен на расстоянии W/4 от центра слегка изогнутого участка или неизогнутого участка в направлении к кромкам по ширине листового материала.

13. Способ по любому из пп. 1, 2, 5, 7, 8, 10-12, отличающийся тем, что при прессовании заготовки формующий центр прессующего штампа, используемого для прессования заготовки, совпадает с центром заготовки по ширине.

14. Способ по п. 3, отличающийся тем, что при прессовании заготовки формующий центр прессующего штампа, используемого для прессования заготовки, совпадает с центром заготовки по ширине.

15. Способ по п. 4, отличающийся тем, что при прессовании заготовки формующий центр прессующего штампа, используемого для прессования заготовки, совпадает с центром заготовки по ширине.

16. Способ по п. 6, отличающийся тем, что при прессовании заготовки формующий центр прессующего штампа, используемого для прессования заготовки, совпадает с центром заготовки по ширине.

17. Способ по п. 9, отличающийся тем, что при прессовании заготовки формующий центр прессующего штампа, используемого для прессования заготовки, совпадает с центром заготовки по ширине.

18. Способ по любому из пп. 1, 2, 5, 7, 8, 10-12, 14-17, отличающийся тем, что заготовку удерживают в U-образном положении с направленным вверх зазором между боковыми кромками, при этом заготовку опирают на свою нижнюю часть.

19. Способ по п. 3, отличающийся тем, что заготовку удерживают в U-образном положении с направленным вверх зазором между боковыми кромками, при этом заготовку опирают на свою нижнюю часть.

20. Способ по п. 4, отличающийся тем, что заготовку удерживают в U-образном положении с направленным вверх зазором между боковыми кромками, при этом заготовку опирают на свою нижнюю часть.

21. Способ по п. 6, отличающийся тем, что заготовку удерживают в U-образном положении с направленным вверх зазором между боковыми кромками, при этом заготовку опирают на свою нижнюю часть.

22. Способ по п. 9, отличающийся тем, что заготовку удерживают в U-образном положении с направленным вверх зазором между боковыми кромками, при этом заготовка опирается на свою нижнюю часть.

23. Способ по п. 13, отличающийся тем, что заготовку удерживают в U-образном положении с направленным вверх зазором между боковыми кромками, при этом заготовку опирают на свою нижнюю часть.

24. Прессующий штамп для производства стальной трубы способом по любому из пп. 1-23, содержащий два гибочных инструмента, выполненных с возможностью размещения между собой заготовки, причем гибочные инструменты имеют формующую поверхность, которая в процессе прессования заготовки не входит в контакт со слегка изогнутым участком или неизогнутым участком.