Область техники

Изобретение относится к способу получения сварных стальных труб большого диаметра с большой толщиной стенки, используемых при строительстве магистральных трубопроводов и т.п., и более конкретно, к способу производства открытой трубы, обладающей высокой округлостью благодаря многократному выполнению операции трехточечной прессовой гибки. В настоящем изобретении под открытой трубой (трубой с несведенными кромками) подразумевается труба, у которой концевые части стального листа (открытые кромки), обращенные друг к другу, не сварены, после того, как стальному листу после формовки путем прессования придана цилиндрическая форма.

Уровень техники

Как правило, при изготовлении толстых стальных труб большого диаметра, предназначенных для создания магистральных трубопроводов и т.п., широко применяется так называемая UOE-технология. При формовке стальной трубы UOE производится прессовка стального листа заданной толщины, длины и ширины с приданием ему U-образной формы, затем производится прессовка с приданием О-образной формы, в результате чего получают открытую трубу, после чего производится сварка состыкованных концов открытой трубы; затем производят раздачу трубы в направлении по окружности с целью получения идеальной круглой формы (экспандирование трубы). Однако при производстве стальных труб UOE прессовка толстого стального листа с приданием ему сначала U-образной формы, а затем О-образной формы требует большого давления, что обуславливает необходимость применения большого гибочного пресса.

Вследствие этого, в качестве метода снижения давления прессовки при производстве толстых стальных труб большого диаметра был предложен и веден в практику, например, способ производства стальных труб с помощью прессовой гибки. При таком способе после загибания краев стального листа по ширине (так называемая краевая гибка (опрессовка края)) несколько раз выполняется операция трехточечной гибки стального листа при подаче данного листа в направлении по ширине на заданную величину, чтобы получить, по существу, цилиндрическую открытую трубу, после чего выполняется сварка встык противоположных краев открытой трубы, а затем после корректирования формы получают стальную трубу.

Однако при вышеупомянутом способе прессовой гибки, поскольку прессовка толстолистовой стали в направлении по ширине производится отдельными операциями, вследствие незначительных отклонений толщины или прочности стального листа форма изгиба может быть неоднородной. В результате, при сварке кромок открытой трубы в свариваемой части возникает ступенчатый участок (так называемое "смещение"), которое может приводить к возникновению смещения сваренного участка. Смещение сварного участка приводит к возникновению местных концентраций напряжений растяжения в направлении по окружности, вызываемых действием внутреннего давления, что может значительно понижать надежность производимого изделия.

В целях предупреждения возникновения смещения сварного участка необходимо точно регулировать условия прессовки (например, усилия прессовки) толстолистовой стали в поперечном направлении, что становится препятствием в условиях автоматизированного массового производства. Кроме того, при возникновении смещения свариваемой детали, сварка правой и левой частей происходит в условиях их напряженного состояния. Если стальной лист обладает высокой прочностью или имеет большую толщину, необходима большая удерживающая сила, что также ограничивает возможный диапазон применения данного способа для производства сварных труб.

Способ, с помощью которого пытались решить вышеупомянутые проблемы, раскрываемый, например, в Патентном Документе 1, заключается в применении формовочного штампа, содержащего верхнюю часть штампа с пуансоном, и нижнюю часть штампа, включающую в себя жестко установленную в заданном положении напротив пуансона матрицу, углубление которой определяет нижнюю мертвую точку хода пуансона, а также первый и второй матричные элементы, расположенные напротив друг друга справа и слева от углубления матрицы, способные перемещаться в противоположных направлениях относительно друг друга. В патентном документе 2 раскрывается способ, в котором на определенной длине внешнего матричного элемента выполнена вогнутая поверхность, радиус которой соответствует внешнему диаметру изготовляемой трубы, и на определенном участке длины внутреннего матричного элемента выполнена выпуклая поверхность, радиус которой соответствует внутреннему диаметру изготовляемой трубы, которые приводятся в положение плотного контакта друг с другом, производя формовку определенной части помещенного между ними листа; внутренний и внешний матричные элементы приводятся в положение плотного контакта друг с другом после подачи части обрабатываемого листа, находящегося снаружи внешнего матричного элемента, а подача листа в поперечном направлении осуществляется с помощью валиков, установленных с обеих сторон внешнего матричного элемента; таким образом осуществляется точная гибка обрабатываемой детали. Кроме того, в патентном документе 3 раскрывается способ производства круглой стальной трубы из толстой листовой стали методом пресс-формовки и гибки, при котором после формовки производится сварка краев листа, в результате чего получают заготовку круглой стальной трубы, которую затем нагревают и пропускают поверхность данной заготовки сквозь множество прокатных валков полукруглой формы, соответствующей требуемому радиусу производимой трубы, после чего производится горячая формовка заготовки с целью корректировки формы.

Список документов.

Патентная литература.

Патентный Документ 1: JP 11-129031 А.

Патентный Документ 2: JP 2007-090406 А.

Патентный Документ 3: JP 2005-324255 А.

Раскрытие изобретения

Техническая проблема.

Однако при применении способа, раскрываемого в Патентном Документе 1, уменьшается толщина стального листа, поскольку он зажимается между пуансоном и углублением матрицы в нижней мертвой точке. По этой причине, когда зажим является локальным, толщины стенки трубы становится неравномерной, и существует вероятность нарушения допустимых пределов отклонения размеров. При использовании способа, раскрываемого в Патентном Документе 2, проблема, присущая способу, раскрываемому в Патентном Документе 1, решается, поскольку сжатие листа является не локальным, а производится по всей ширине листа между внешним и внутренним матричными элементами, но вследствие различия размеров внешнего и внутреннего матричных элементов в зависимости от диаметра и толщины стенки стальной трубы, необходимо изготовлять матричные элементы различных размеров, и при этом увеличивается частота замены матричных элементов, что, в свою очередь, приводит к снижению производительности. При применении способа, раскрываемого в Патентном Документе 3, существует необходимость нагрева заготовки с целью горячей формовки и корректировки формы, что приводит к значительному возрастанию производственных затрат. Кроме того, при термомеханической обработке толстолистовой стали существует риск снижения прочности, вязкости и свариваемости вследствие нагрева.

При создании настоящего изобретения были учтены вышеупомянутые проблемы предшествующего уровня техники, и целью настоящего изобретения является создание способа производства сварных стальных труб, обеспечивающего простоту процесса производства и небольшое смещение свариваемых краев детали при использовании прессовой гибки.

Решение проблемы.

В целях максимального уменьшения смещения сварного участка заявителями было проведено всестороннее исследование, основное внимание при котором уделялось изменению формы толстолистовой стали при трехточечной гибке. В результате, для способа производства открытой трубы, при котором после многократной прессовки (прессовки первой половины листа) в направлении от края к центру производится многократная прессовка (прессовка второй половины листа) в направлении от противоположного края к центру, и, наконец, производится прессовка центральной части, было обнаружено следующее. При финальном проходе прессовки первой половины листа, когда стальной лист установлен на матричных элементах, один матричный элемент контактирует с неотформованной частью стального листа, а другой матричный элемент входит в контакт с уже отформованной частью стального листа. С другой стороны, при финальном проходе прессовки второй половины листа, в зависимости от устанавливаемой длины подачи стального листа, оба матричных элемента контактируют с уже отформованными участками толстого стального листа. При этом возникает разница по форме, получаемой при прессовке первой половины листа, и при прессовке второй половины листа, и возникает большое смещение между подлежащими сварке противоположными кромками открытой трубы. Было установлено, что для предотвращения возникновения вышеупомянутого смещения необходимо оставлять неотформованным центральный участок толстого стального листа, что и привело к созданию настоящего изобретения.

Таким образом, согласно настоящему изобретению, предлагается способ производства сварной стальной трубы, предусматривающий: выполнение трехточечной гибки исходного стального листа большой толщины с помощью двух матричных элементов, установленных на определенном расстоянии друг от друга в направлении подачи стального листа, и пуансона, способного перемещаться, входя в пространство между двумя указанными матричными элементами, осуществляя прессовку толстого стального листа и формовку открытой трубы; и сварку кромок открытой трубы, при котором сначала выполняется прессовка первой половины листа от одного края к центру листа в направлении по ширине листа (при этом прессовка центрального участка не производится), затем выполняется прессовка второй половины листа от противоположного края листа к центру листа в направлении по ширине листа (прессовка центрального участка листа не производится), после чего производится прессовка установленного на двух указанных матричных элементах центрального участка стального листа в направлении по ширине (финальная прессовка), причем центральный участок открытой трубы при финальном проходе прессовки второй половины листа должен оставаться неотформованным.

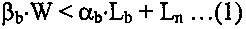

В предлагаемом способе производства сварной стальной трубы при финальном проходе прессовки второй половины стального листа выполняются условия следующей формулы (1):

где: Lb - область формовки при финальном проходе прессовки второй половины листа (мм);

Ln - область формовки при финальной прессовке (мм);

W - расстояние между матричными элементами (мм);

αb - степень сдвига (-) положения стального листа при финальном проходе прессовки второй половины листа; и

βb - степень сдвига (-) положения матрицы при финальном проходе прессовки второй половины листа.

Полезный эффект изобретения.

Способ согласно настоящему изобретению дает возможность получения открытой трубы, не имеющей ступенчатого участка (смещения) противоположных краев листа, без оказания отрицательного влияния на качество трубы, т.е. без уменьшения толщины толстолистовой стали в результате зажима между нижней частью штампа и верхней частью штампа, без снижения производительности вследствие необходимости замены нижней части штампа, и без необходимости изменения условий прессовки первой и второй половин. Кроме того, при применении способа согласно настоящему изобретению отсутствует необходимость коррекции формы посредством термоформовки, что дает возможность производства стальных труб при сохранения исходных характеристик стали.

Краткое описание чертежей

Фиг. 1 - принципиальная схема, иллюстрирующая способ производства открытой трубы согласно настоящему изобретению.

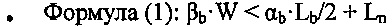

Фиг. 2(a)-2(c) - принципиальные схемы, иллюстрирующие финальный проход прессовки первой половины листа.

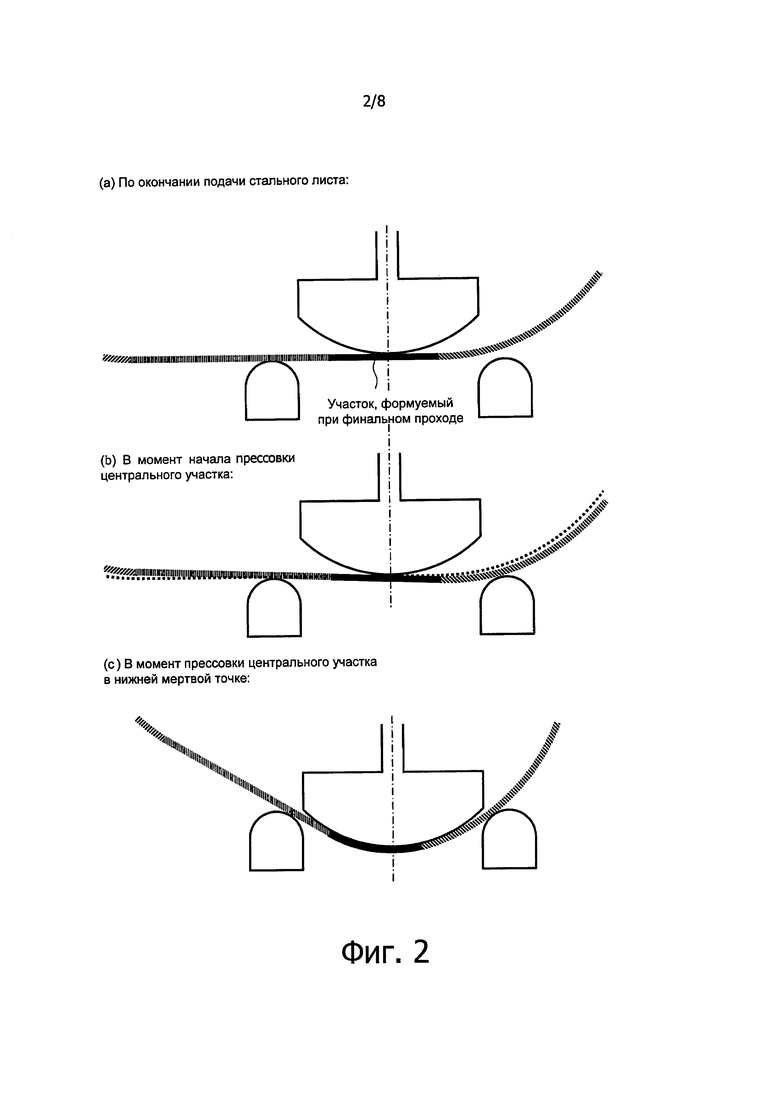

Фиг. 3(a)-3(c) - принципиальные схемы, иллюстрирующие финальный проход прессовки второй половины листа, когда длина подачи стального листа больше расстояния между матричными элементами.

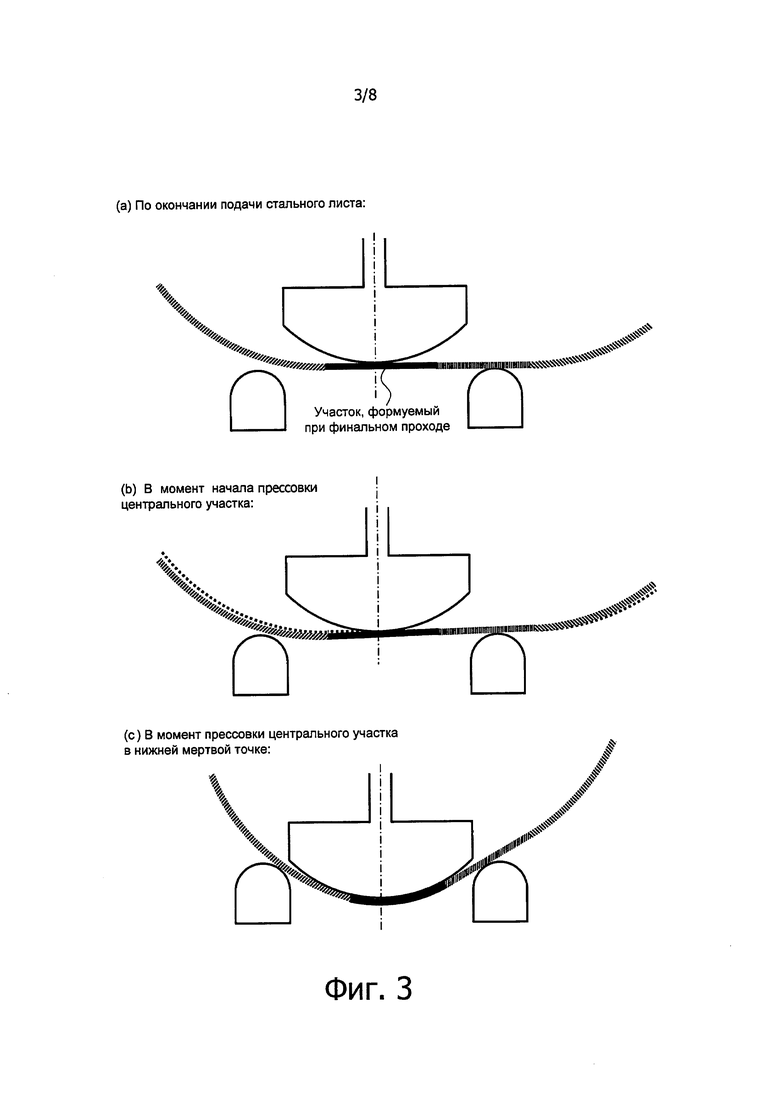

Фиг. 4(a)-4(c) - принципиальные схемы, иллюстрирующие финальный проход прессовки второй половины листа, когда длина подачи стального листа меньше расстояния между матричными элементами.

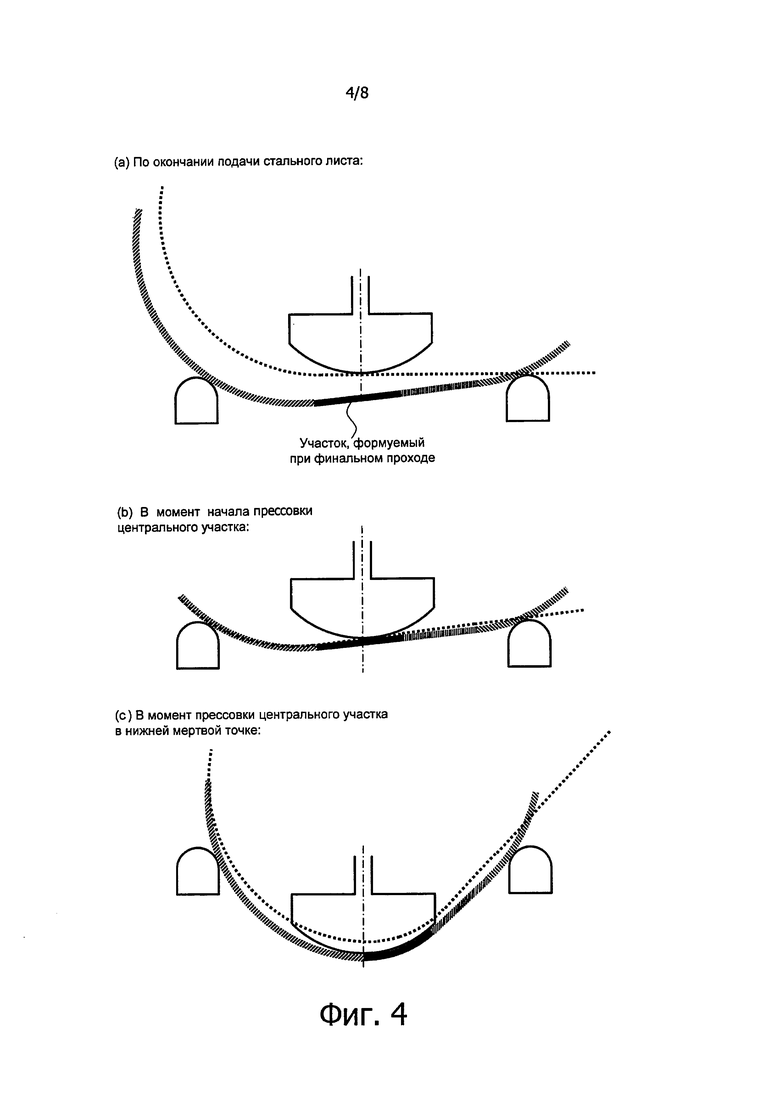

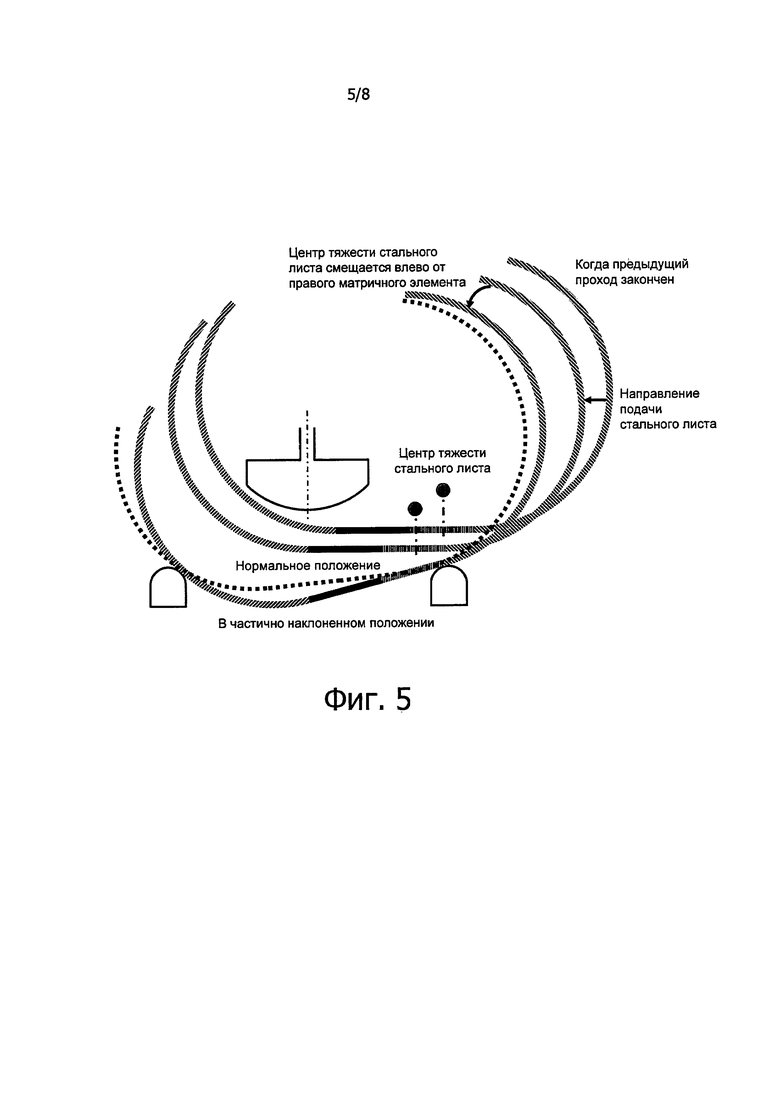

Фиг. 5 - принципиальная схема, иллюстрирующая подачу толстолистовой стали в финальном проходе прессовки второй половины листа, когда длина подачи стального листа меньше расстояния между матричными элементами.

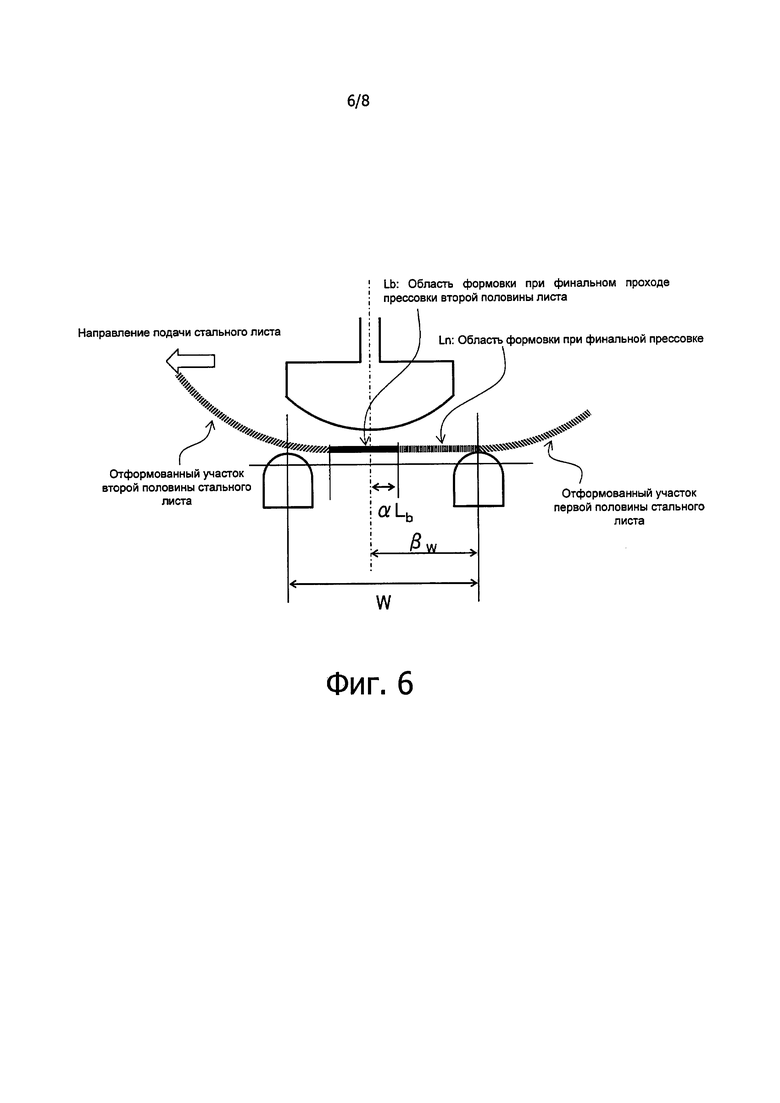

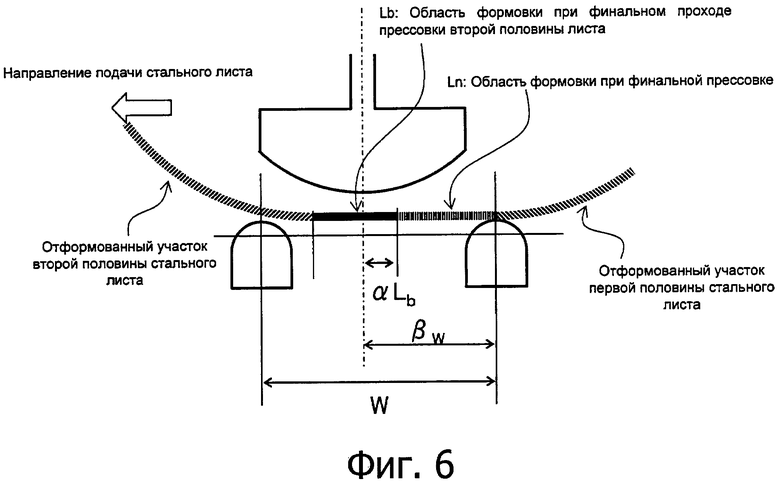

Фиг. 6 - схема, демонстрирующая взаимное расположение толстого стального листа, матрицы и пуансона, когда стальной лист находится в положении перед финальным проходом прессовки второй половины листа.

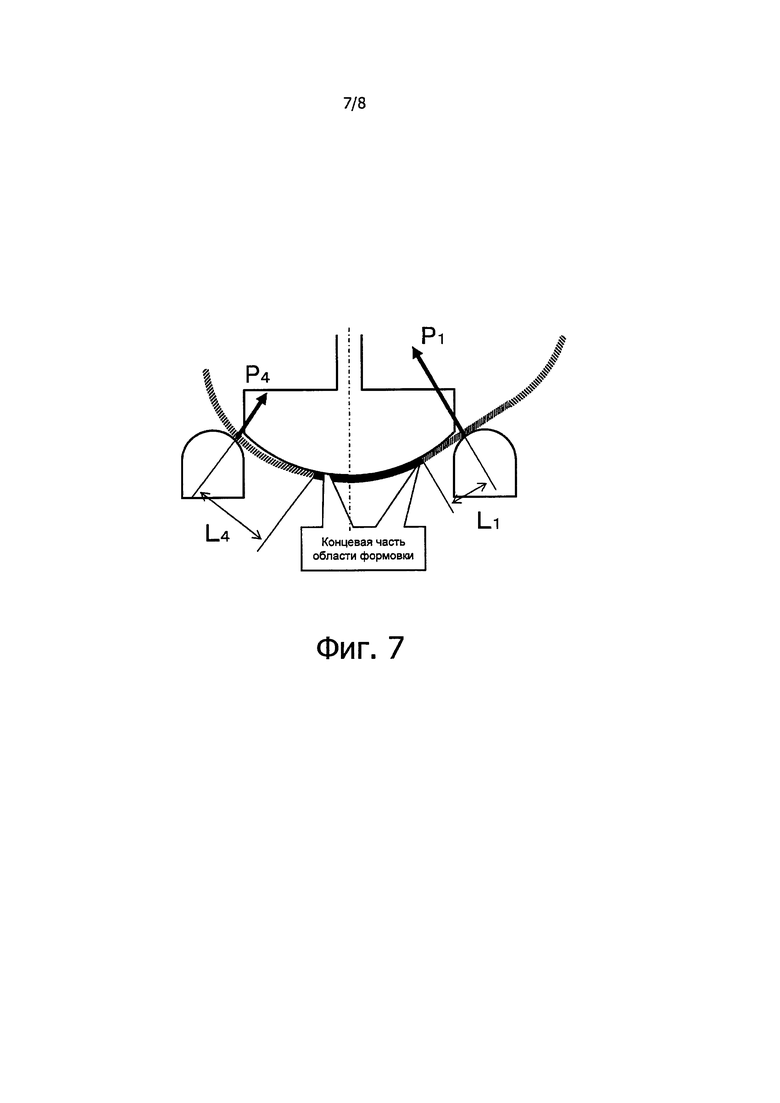

Фиг. 7 - схема, демонстрирующая влияние расстояния W между матричными элементами на мощность, требующуюся для трехточечной гибки.

Фиг. 8 - схема, демонстрирующая величину смещения свариваемых встык кромок открытой трубы.

Осуществление изобретения

Ниже приводится подробное описание вариантов реализации настоящего изобретения.

На фиг. 1 схематично представлен процесс формовки открытой трубы до сварки кромок посредством прессовой гибки с использованием пресса для трехточечной гибки, содержащего два матричных элемента, расположенных в направлении подачи стального листа на определенном расстоянии друг от друга, поддерживающих стальной лист в двух точках опоры, и пуансон, осуществляющий прессовку части стального листа между матричными элементами. Как показано на фиг. 1, в данном случае используется толстый стальной лист с загнутыми краями, но тот же самый принцип может использоваться и для стального листа, на котором не была произведена краевая гибка.

Сначала производится прессовка первой половины листа методом трехточечной гибки при подаче стального листа несколько раз ("а" раз) в направлении от точки А к точке С (см. фиг. 1), в результате чего первая половина стального листа приобретает, по существу, круглую форму. На данном этапе формовка центральной точки С стального листа не производится, и на этом прессовка первой половины листа заканчивается. В настоящем описании этот процесс мы будем называть "прессовкой первой половины листа".

Затем производится прессовка противоположной, второй половины листа методом трехточечной гибки при подаче стального листа несколько раз ("b" раз) в направлении от точки В к точке С, в результате чего вторая половина стального листа также приобретает, по существу, круглую форму. При выполнении прессовки второй половины листа предпочтительно, чтобы условия прессовки, такие как длина подачи стального листа и количество операций прессовки (количество проходов) были такими же, как и при прессовке первой половины листа, чтобы форма получаемой второй половины трубы была такой же, как форма первой половины. Во время прессовки второй половины листа формовка центральной точки С стального листа также не производится. В настоящем описании этот процесс мы будем называть "прессовкой второй половины листа". По окончании прессовки второй половины стального листа он приобретает С-образную форму с имеющейся плоской частью в центральной области, а подлежащие сварке встык кромки остаются широко открытыми.

После этого, наконец, выполняется трехточечная гибка центральной части толстого стального листа, и широко открытые подлежащие сварке встык кромки смыкаются. Этот процесс мы будем называть "финальной прессовкой".

Величина хода пуансона (взаимное расположение матрицы и пуансона) во время прессовки первой половины листа и прессовки второй половины листа для каждого прохода прессовки может выбираться произвольно, таким образом, чтобы контролировать форму получаемого изделия. Для того чтобы получать одинаковую форму при прессовке первой и второй половин стального листа, предпочтительно, чтобы величина хода пуансона была постоянной. Однако если известно, что форма загиба краев, толщина стального листа, его прочность и какие-либо другие параметры при прессовке первой и второй половин стального листа отличаются друг от друга, или в случае, когда требуется получить асимметричную форму (с учетом последующей обработки), величины хода пуансона и другие параметры, выбираемые при прессовке первой и второй половин стального листа, могут отличаться друг от друга. В таком случае, желательно, чтобы изменения в какой-либо точке легко компенсировались величиной хода пуансона.

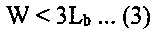

Кроме того, предпочтительно, чтобы длина подачи стального листа при каждом проходе прессовки была бы меньше или равна расстоянию между матричными элементами. Это обусловлено тем, что когда длина подачи превышает расстояние между матричными элементами, на стальном листе остаются участки необработанной поверхности, что приводит к значительному ухудшению округлости открытой трубы и конечного продукта, т.е. стальной трубы.

На фиг. 2(a)-2(c) приведены принципиальные схемы, иллюстрирующие финальный ("а"-ный раз выполняемый) проход прессовки первой половины листа. По завершении подачи стального листа левый матричный элемент на фиг. 2(a)-2(c) контактирует с еще не обработанным участком стального листа. Имеющий кривизну уже обработанный участок стального листа контактирует с противоположным (правым) матричным элементом, и часть стального листа нависает над матричным элементом. Поэтому, когда пуансон производит прессовку стального листа, имеющая кривизну уже обработанная сторона листа смещается вниз, и прессовка стального листа начинается в положении, при котором он наклонен. Кроме того, поскольку в момент начала прессовки правая сторона листа смещена относительно левой стороны, и уже обработанная сторона значительно оттягивается, формуемая область стального листа в нижней мертвой точке пуансона становится асимметричной относительно центра верхней части штампа.

На фиг. 3(a)-4(c) приведены принципиальные схемы, иллюстрирующие финальный ("b"-ный раз выполняемый) проход прессовки первой половины листа. При прессовке второй половины листа при изменении соотношения между длиной подачи и расстоянием между матричными элементами получаемая форма трубы значительно изменяется. Например, как показано на фиг. 3(a)-3(c), если длина подачи стального листа значительно больше расстояния между матричными элементами, правый матричный элемент на фиг. 3(a)-3(c) входит в контакт с неотформованным участком стального листа в поперечном направлении, а левый матричный элемент входит в контакт с уже отформованным участком стального листа в поперечном направлении, и стальная труба располагается над матричными элементами. Таким образом, на фиг. 3(a)-4(c) изображено состояние, аналогичное показанному на фиг. 2(a)-2(c), хотя левая и правые стороны поменялись местами.

Наоборот, как показано на фиг. 4(a)-4(c), когда длина подачи стального листа меньше расстояния между матричными элементами, поскольку правый матричный элемент также контактирует с участком, уже отформованным при прессовке первой половины листа, оба матричных элемента контактируют с уже отформованными участками. Для сравнения, положение стального листа на фиг. 2(a)-2(c) в зеркально отображенном виде по горизонтали показано пунктиром на фиг. 4(a)-4(c). Наклон стального листа в момент начала прессовки центрального участка (фиг. 4(b)) меньше, чем наклон стального листа на фиг. 2(a)-2(c), и область деформации в нижней мертвой точке пуансона (фиг. 4(a)-4(c)) отличается от области деформации на фиг. 2(a)-2(c). По этой причине возникает различие по форме правой и левой частей.

Кроме того, как видно из фиг. 4(a)-4(c), помимо различия форм в момент прессовки в нижней мертвой точке пуансона, различие форм имеет место и после прессовки на той же самой величине хода пуансона, что и при прессовке первой половины листа, так как положение пуансона в момент начала прессовки отличается от положения пуансона на фиг. 2(a)-3(c).

Кроме того, в случае, показанном на фиг. 4(a)-4(c), форма правой части стального листа отличается от формы его левой части, изображенной на фиг. 3(a)-3(c). При установке положения стального листа с помощью устройства (например, направляющего устройства), расположенного на машинной стороне гибочного пресса, положение стального листа смещается даже при сохранении положения направляющего устройства, как это показано для прессовки первой половины листа на фиг. 3(a)-3(c), что приводит к различию форм левой и правой половин листа.

На фиг. 5 приведена принципиальная схема, иллюстрирующая подачу толстолистовой стали на этапе финального прохода прессовки второй половины листа, для случая, когда длина подачи стального листа, которая является такой же, что и в случаях, показанных на фиг. 4(a)-4(c), меньше расстояния между матричными элементами. Для того, чтобы установить стальной лист в положение финального прохода, его перемещают в направлении по ширине в сторону кромки листа (т.е. влево, как показано на фиг. 5). Однако до того как лист достигнет своего положения финального прохода, центр тяжести листа смещается и уходит влево от правого матричного элемента (см. фиг. 5), в результате чего левая часть стального листа смещается вниз и входит в контакт с левым матричным элементом. Положение, при котором левая часть стального листа начинает перемещаться вниз и входит в контакт с матричным элементом, зависит от силы инерции при подаче стального листа и от сопротивления трения между матричным элементом и стальным листом вследствие различных условий состояния поверхности стального листа, что приводит к изменению диапазона прессовки.

Как уже было указано выше, когда длина подачи стального листа меньше расстояния между матричными элементами, как показано на фиг. 4(a)-4(c), диапазоны деформации во время финального прохода при прессовке первой и второй половин стального листа являются различными, и как показано на фиг. 5, положение формовки при подаче стального листа становится неустойчивым. По этой причине возникает разница по форме после прессовки правой и левой сторон стального листа.

Заявителями было проведено исследование условий прессовки с целью предотвращения возникновения показанного на фиг. 4(a)-4(c) состояния при прессовке прессовка второй половины стального листа.

На фиг. 6 приведена схема, демонстрирующая взаимное расположение стального листа, матрицы и пуансона, когда стальной лист находится в положении перед финальным ("b"-ным) проходом прессовки второй половины листа. Используемые на фиг. 6 символы Lb, Ln, W, αb и βb служат для обозначения следующих параметров:

Lb - область формовки при финальном проходе прессовки второй половины листа (мм);

Ln - область формовки при финальной прессовке (мм);

W - расстояние между матричными элементами (мм);

αb - степень сдвига (-) положения стального листа при финальном проходе прессовки второй половины листа;

βb - степень сдвига (-) положения матрицы при финальном проходе прессовки второй половины листа.

При этом справедливы следующие отношения: 0≤α≤1; 0≤β≤1. При α, равном 0,5 центр Lb совпадает с центром пуансона, а когда α меньше 0,5, центр Lb смещен влево от центра пуансона. При β, равном 0,5 центр расстояния между матричными элементами совпадает с центром пуансона, а когда β меньше 0,5, центр матрицы смещен влево от центра пуансона. В этом случае после финального (b-ого) прохода прессовки второй половины листа длина подачи стального листа для финального (n-ого) прохода формовки становится равной αb×Lb+Ln/2.

Как видно из фиг. 6, когда участок стального листа, отформованный при прессовке первой половины листа, входит в контакт с правым матричным элементом на Фиг. 6, т.е. когда данный участок стального листа принимает положение, показанное на фиг. 2(a)-2(c), выполняется следующее условие:

Здесь, когда центр пуансона совпадает с центром матрицы и с центром области формовки стального листа при финальном проходе, т.е. когда α=0,5, β=0,5, мы получаем следующую формулу:

Далее, в случае, когда Lb=Ln, т.е. когда α=0,5, β=0,5, и длина подачи стального листа является постоянной, справедлива следующая формула:

Это означает, что длину подачи стального листа необходимо устанавливать равной 1/3 или более расстояния W между матричными элементами.

Далее с помощью фиг. 7 мы рассмотрим влияние расстояния W между матричными элементами на величину мощности, требуемой для трехточечной гибки.

Поскольку при трехточечной гибке деформация стального листа происходит за счет текучести материала в концевой части области формовки, изгибающий момент, требующийся для пластической деформации при формовке стального листа, должен воздействовать на концевую часть области формовки. В данном случае изгибающий момент Mf, требующийся для пластической деформации, зависит от толщины формуемого материала и от сопротивления деформации. При этом усилие, действующее со стороны матрицы на формуемый материал, представляет собой две силы реакции P1 и Р4, создаваемые матричными элементами, и получающиеся в результате воздействия этих сил крутящие моменты равняются величинам этих сил, умноженных на соответствующие расстояния L1, L4 от места приложения данных сил до точки деформации (т.е. до концевой части области формовки). Когда одна или более из величин P1×L1 и Р4×L4 превышает величину крутящего момента Mf, начинается деформации.

Однако при малом расстоянии между матричными элементами расстояния L1 и L4 также уменьшаются, и требующиеся для деформации силы реакции P1 и Р4 возрастают и могут превышать мощность гибочного пресса, в результате чего формовка становится невозможной. Таким образом, расстояние между матричными элементами при трехточечной гибке имеет меньшее предельное значение, определяемое мощностью гибочного пресса, размером формуемого материала и его прочностью.

Для производства сварной стальной трубы из открытой трубы, изготовленной методом гибки при вышеописанных условиях, например, после непрерывной сварки прихваточным швом открытых кромок открытой трубы с помощью сварочного аппарата для сварки прихваточным швом, может производиться перманентная сварка с внутренней и внешней сторон трубы. Далее для улучшения округлости стальной трубы, полученной с помощью перманентной сварки, предпочтительно произвести ее экспандирование с помощью пресс-расширителя для экспандирования труб. Величина коэффициента экспандирования трубы (= (внешний диаметр трубы после экспандирования - внешний диаметр трубы до экспандирования) / внешний диаметр трубы до экспандирования × 100 (%)), как правило, составляет от 0,3 до 1,5%, но для получения оптимального соотношения между улучшением округлости трубы и требуемой мощностью пресс-расширителя для экспандирования труб, предпочтительная величина коэффициента экспандирования трубы составляет от 0,5 до 1,2%.

Пример 1

После того, как стальной лист шириной 2755 мм, длиной 12192 мм и толщиной 31,8 мм из стали класса API Х80 (прочность на разрыв от 759 до 778 МПа) был подвергнут механической обработке торцов с помощью кромочного зеркала, и был получен стальной лист шириной 2745,3 мм, участки шириной 210 мм с обеих сторон листа в направлении по ширине были подвергнуты вышеупомянутой операции краевой гибки с загибанием на угол 18° с помощью матрицы радиусом R 280 мм.

После выполнения операции краевой гибки была произведена трехточечная гибка данного стального листа с помощью пресса для трехточечной гибки мощностью 100 МН при изменении длины подачи листа и расстояния между матричными элементами, в результате чего была получена открытая труба внешним диаметром 914,4 мм, длиной 12192 мм, и толщиной стенки 31,8 мм, после чего было произведено измерение смещения подлежащих сварке встык кромок листа (см. фиг. 8). При этом радиус R внешней поверхности используемого для трехточечной гибки пуансона составлял 315 мм, а радиус внешней поверхности матричного элемента составлял 100 мм.

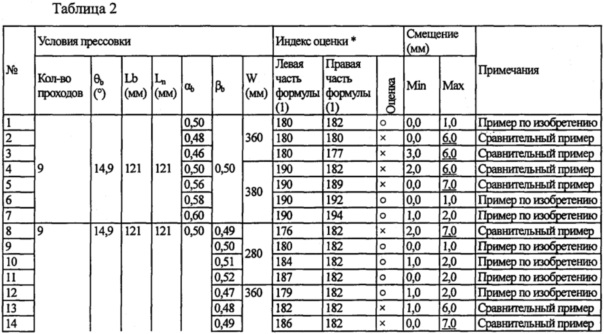

В таблице 1 приведены полученные результаты величин смещения свариваемых встык кромок стального листа для использовавшихся условий гибки. В качестве условий гибки указаны: количество проходов при прессовке второй половины листа, получаемый за один проход угол изгиба θb, область формовки Lb при финальном проходе прессовки второй половины листа, область формовки Ln при финальной прессовке, степень сдвига пуансона αb при финальном проходе прессовки второй половины листа, степень сдвига матрицы βb и расстояние W между матричными элементами. При других проходах в ходе прессовки второй половины листа получаемый за проход угол изгиба, область формовки, степень сдвига пуансона и степень сдвига матрицы были такими же, как и при финальном проходе прессовки второй половины листа. Количество проходов и условия прессовки первой половины листа являются такими же, как и при прессовке второй половины листа.

Далее, приводимый в колонке "Примечания" таблицы 1 термин "Недостаток мощности" указывает на то, что расстояние между матричными элементами было слишком маленьким, и прессовка была невозможной вследствие недостаточной мощности гибочного пресса. Для условий, при которых величина усилия прессовки находилась в пределах диапазона мощности, указываются минимальное и максимальное значения смещения кромок, которые были получены при формовки пяти открытых труб при таких же условиях.

При оценке величины смещения свариваемых встык кромок, показанной в Таблице 1, с точки зрения корректирующей способности рассматриваемого в данном примере фиксатора для сварки прихваточным швом, установленного на технологической линии производства сварной стальной трубы, принималось, что величина смещения, равная или меньшая 5 мм, является удовлетворительной (О), а величина смещения больше 5 мм, является неудовлетворительной (X).

Из таблицы 1 видно, что когда финальный проход прессовки второй половины листа производился при αb=0,5 и βb=0,5, что соответствует условию, определяемому формулой (1), величина смещения свариваемых кромок составляет 5 мм или менее, что является приемлемым диапазоном для рассматриваемого примера. С другой стороны, при условиях, не удовлетворяющих условиям формулы (1), величина смещения превышает допустимый уровень.

Пример 2

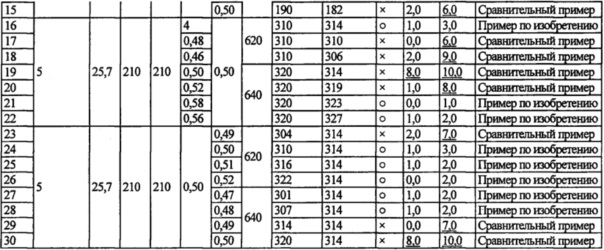

Так же, как и в Примере 1, из толстого стального листа из стали марки API Х80 с помощью трехточечной гибки была получена открытая труба внешним диаметром 914,4 мм, длиной 12192 мм и с толщиной стенки 31,8 мм для производства из нее сварной стальной трубы. В данном примере количество проходов составляло пять и девять раз, расстояние между матричными элементами составляло 360 мм, 380 мм, 620 мм и 640 мм, и определялись величины смещений αb и βb финального прохода при прессовке второй половины листа для вышеуказанных условий. Получаемый за проход угол изгиба и области формовки при других проходах прессовки второй половины листа были такими же, как и в финальном проходе, а величины степени сдвига пуансона и степени сдвига матрицы составляли 0,5. Кроме того, количество проходов и условия прессовки первой половины листа являются такими же, как и при прессовке второй половины листа.

Измерение и оценка величины смещения каждой открытой трубы производились так же, как это делалось в Примере 1, и полученные результаты приведены в таблице 2.

Из таблицы 2 видно, что когда финальный проход прессовки второй половины листа производился при условиях, соответствующих формуле (1) настоящего изобретения, величина смещения свариваемых кромок была маленькой и может быть скорректирована, независимо от величин αb и βb. Понятно также, что даже когда величина смещения является большой, ее можно уменьшить до корректируемого диапазона путем изменения αb и βb до соответствующих значений согласно формуле (1) настоящего изобретения.

Пример 3

Аналогичным образом, как в Примерах 1 и 2, из толстого стального листа из стали марки API Х80 была изготовлена открытая труба внешним диаметром 914,4 мм, длиной 12192 мм и с толщиной стенки 31,8 мм для производства из нее сварной стальной трубы. В этот раз количество проходов при прессовке второй половины листа составляло 9 раз, расстояние между матричными элементами устанавливали равным 360 мм и 380 мм, и изменение значений области формовки Lb при финальном проходе прессовки второй половины листа и области формовки Ln при финальной прессовке представлены в таблице 3. Кроме того, в таблице 3 приведены значения угла изгиба θb при финальном проходе второй половины листа и угла изгиба θn при финальной прессовке. Получаемый за один проход угол изгиба, а также область формовки, степень сдвига пуансона и степень сдвига матрицы при других проходах в ходе прессовки второй половины листа являются такими же, как и при финальном проходе прессовки второй половины листа, а количество проходов и условия прессовки первой половины листа являются такими же, как при прессовке второй половины листа.

Измерение и оценка величины смещения каждой открытой трубы производились так же, как это делалось в Примере 1, и полученные результаты приведены в таблице 3.

Из таблицы 3 видно, что при выполнении трехточечной гибки при условиях, соответствующих формуле (1) настоящего изобретения, величина смещения свариваемых кромок может быть уменьшена до величины менее корректируемого диапазона, независимо от величин области формовки Lb и Ln. В частности, становится понятным, что при уменьшении в пять раз количества проходов при прессовке второй половины листа величина смещения уменьшается до корректируемого диапазона за счет увеличения области формовки Ln при финальной прессовке.

Пример 4

Так же, как и в Примерах 1-3, были изготовлены открытые трубы различных размеров из материалов различной прочности для производства из них сварных стальных труб. В таблице 4 указывается класс прочности и размеры изделия, радиус инструмента, использовавшегося для краевой гибки, ширина обрабатываемого участка (при краевой гибке), угол изгиба и условия прессовки. Степень сдвига пуансона и степень сдвига матрицы устанавливались равными 0,5. Кроме того, получаемый за проход угол изгиба, а также область формовки, степень сдвига пуансона и степень сдвига матрицы при других проходах в ходе прессовки второй половины листа являются такими же, как и при финальном проходе прессовки второй половины листа, а количество проходов и условия прессовки первой половины листа являются такими же, как при прессовке второй половины листа.

Измерение и оценка величины смещения каждой открытой трубы производились так же, как это делалось в Примере 1, и полученные результаты приведены в таблице 4.

Из таблицы 4 видно, что при выполнении трехточечной гибки при условиях, соответствующих формуле (1) настоящего изобретения, величина смещения свариваемых кромок уменьшается до корректируемого диапазона, независимо от изменений области формовки и угла изгиба, обусловленных прочностью материала и размерами стальной трубы.

Изобретение относится к способу производства сварной стальной трубы большого диаметра с большой толщиной стенки. Трубу получают методом прессовой гибки посредством трехточечной гибки толстого стального листа с помощью двух матричных элементов и пуансона, способного перемещаться, входя в пространство между указанными двумя матричными элементами, осуществляя формовку открытой трубы. Далее сваривают противоположные кромки стальной трубы для получения сварной стальной трубы. Сначала выполняют прессовку первой половины листа от одного края к центру листа в направлении по ширине листа, при которой центральный участок оставляют неотпрессованным. Затем выполняют прессовку второй половины листа от противоположного края листа к центру листа в направлении по ширине листа, при которой центральный участок оставляют неотпрессованным. После чего осуществляют финальную прессовую формовку центрального участка стального листа. В результате обеспечивается малая величина смещения противоположных свариваемых кромок стальной трубы. 1 з.п. ф-лы, 8 ил., 4 табл., 4 пр.

1. Способ производства сварной стальной трубы, включающий

трехточечную гибку посредством прессовой формовки исходного стального листа с помощью двух матричных элементов, расположенных на заданном расстоянии друг от друга в направлении подачи стального листа, и пуансона, выполненного с возможностью оказания давления на стальной лист между парой матричных элементов для образования открытой трубы, и

сварку кромок открытой трубы,

в котором при формовке открытой трубы после выполнения первой половины прессовой формовки стального листа по ширине от одного края к его центру, при которой центральный участок оставляют неотпрессованным, осуществляют вторую половину прессовой формовки стального листа по ширине от противоположного края к его центру, при которой центральный участок оставляют неотпрессованным, и осуществляют финальную прессовую формовку центральной части, причем при последнем проходе второй половины прессовой формовки часть стальной трубы, поддерживаемая матричными элементами в центральной части стального листа по его ширине, является неформованной.

2. Способ по п. 1, в котором последний проход второй половины прессовой формовки выполняют с учетом следующего условия формулы (1):

βb⋅W < αb⋅Lb + Ln (1)

где Lb - область формовки при последнем проходе второй половины прессовой формовки, мм;

Ln - область формовки при финальной прессовой формовке, мм;

W - расстояние между матричными элементами, мм;

αb - степень сдвига (-) положения стального листа при последнем проходе второй половины прессовой формовки; и

βb - степень сдвига (-) положения матрицы при последнем проходе второй половины прессовой формовки.

| JP 2012170977 A, 10.09.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2456108C1 |

| СВАРНАЯ СТАЛЬНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ВЫСОКОЭНЕРГОПЛОТНОГО ЛУЧА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2448796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СТАЛЬНЫХ ТРУБ | 1996 |

|

RU2090281C1 |

| JP 2012250285 A, 20.12.2012. | |||

Авторы

Даты

2017-06-07—Публикация

2013-05-29—Подача