Изобретение относится к обработке метал лов давлением и може г быть использовано при изготовлении электросварных труб большого диаметра.

Цель изобретения - повышение качества формовки тонкостенных заготовок с повышенным пружинением.

В результате проведенных патентных исследований нами не обнаружено технических решений, обеспечивающих высокое качество формовки тонкостенных заготовок из материала с повышенным пружинением, следовательно, наше решение обладает существенными отличиями.

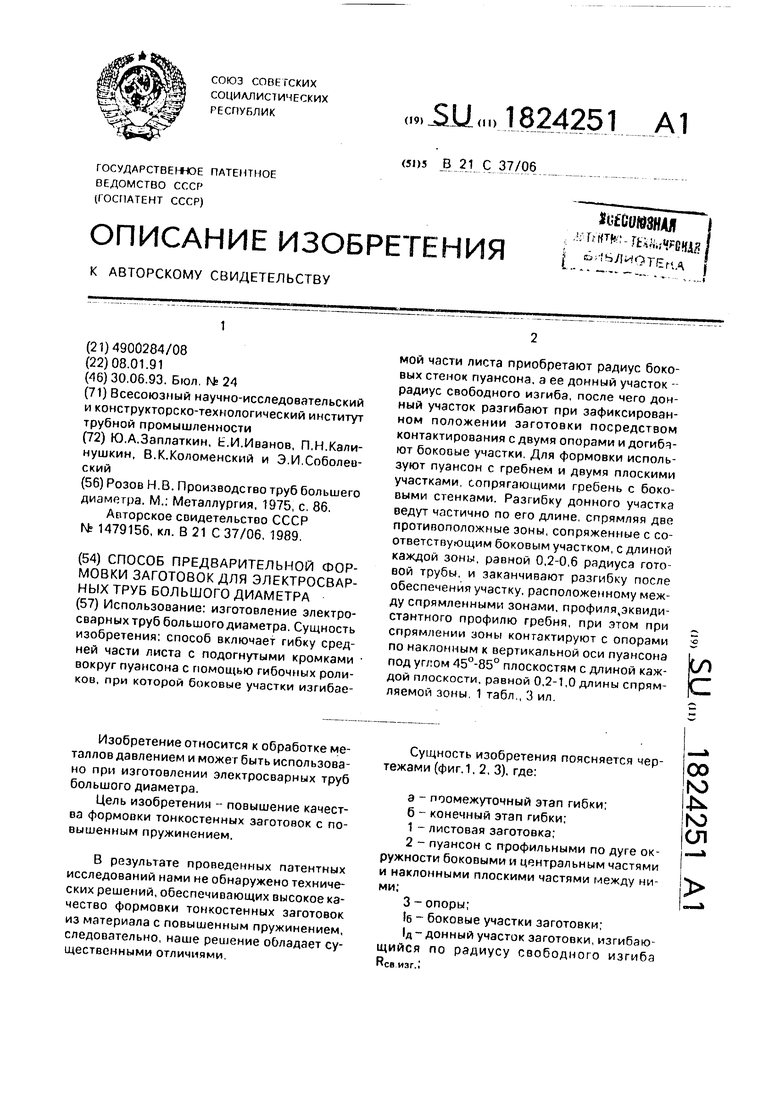

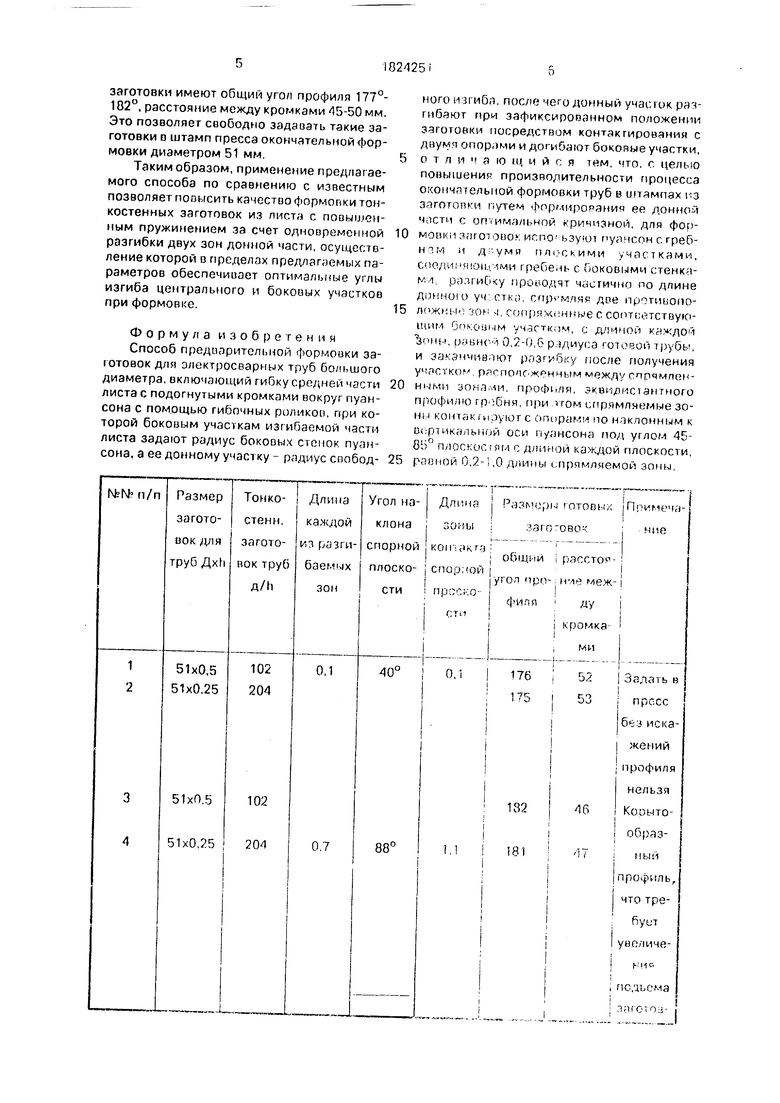

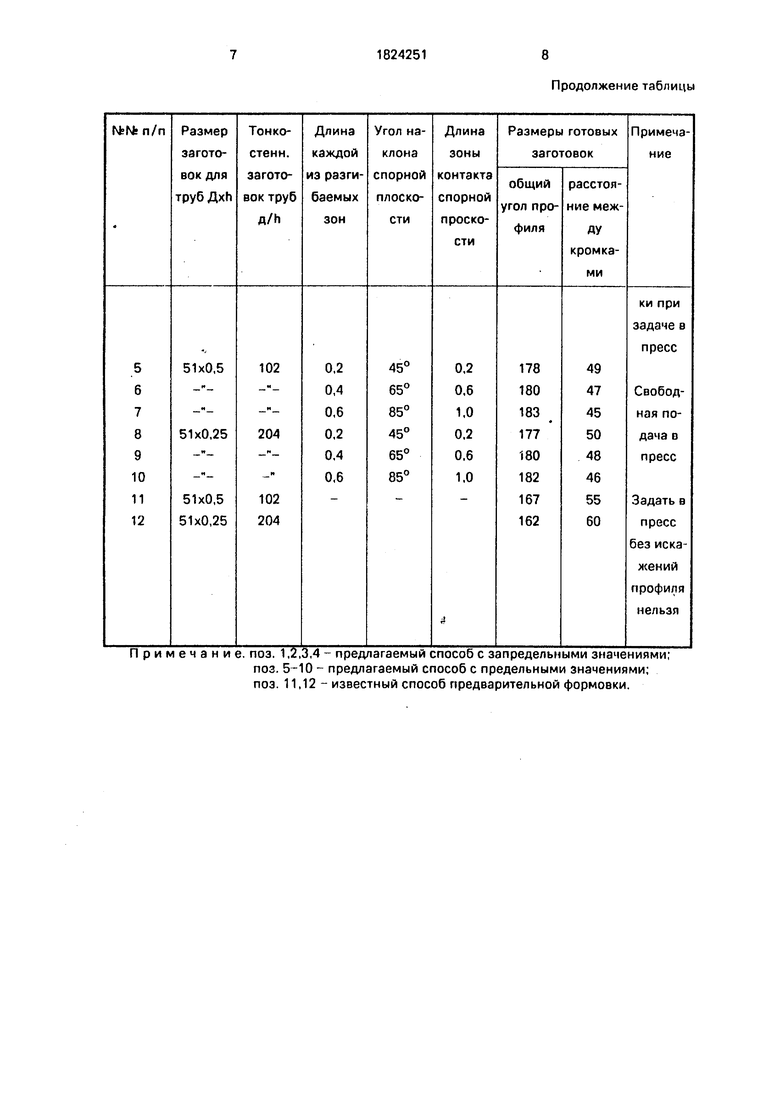

Сущность изобретения поясняется чертежами (фиг.1, 2, 3), где:

а - поомежуточный этап гибки; б - конечный этап гибки;

1- листовая заготовка;

2- пуансон с профильными по дуге окружности боковыми и центральным частями и наклонными плоскими частями между ними;

3-опоры;

1б боковые участки заготовки; д - донный участок заготовки, изгибающийся по радиусу свободного изгиба

Псе иэг..

00

hO

ho сл

Ip - противоположные зоны разгибки донного участка;

1ц - центральный участок донной части заготовки;

1к - плоскость контакта опоры с заготовкой;

стрелками показано направление пру- жинения после формовки:

Предлагаемый способ предварительной формовки трубных заготовок осуществляется следующим образом.

Листовую заготовку 1 с подогнутыми кромками устанавливают на гибочные ролики симметрично относительно вертикальной оси пуансона 2. Движение вниз пуансона 2 начинают изгиб донного участка 1Д вокруг центральной части пуансона 2. Затем ширину подгибаемых участков увеличивают и начинают изгиб боковых участков lo листовой заготовки 1 по профилю боковых частей пуансона 2. Расположенный между боковыми участками б донный участок д заготовки изгибается по радиусу свободного изгиба Ксо.изг (фиг. 1а),

Дальнейшее перемещение пуансона 2 осуществляют до упора двух противоположных зон разгибки 1Р длина каждой из которых составляет 0,2-0,6 радиуса готовой трубы, начиная от края бокового участка е заготовки в специальные профильные опоры 3. При этом изогнутые по радиусу свободного изгиба RCB изг зоны донной части р разгибаются до полного спрямления, а расположенный между ними центральный участок 1цдонной части д изгибают по профилю центральной части пуансона 2. Это обеспечивают путем прижима плоскими частями A-Ai пуансона 2 заготовки к двум наклонным плоскостям 1К опор 3. наклоненным под углом 45°-85° к оси, пуансона 2, длиной 0,2- 1,0 длины разгибаемых зон 1Р заготовки.

Перемещением гибочных роликов постепенно увеличивают угол изгиба боковых участков 16 до упора кромок листовой заготовки 1 в стойку пуансона 2 (фиг. 1 б). На этом цикл формовки заканчивается.

После отвода пуансона 2 и гибочных роликов заготовка распружинивает. Боковые участки б и центральный участок 1ц пружинят в направлении, указанном стрелками и уменьшают общий угол средней части про- филя U-образной заготовки. Пружинение двух зон донной части Ip, указанное стрелками, увеличивает общий угол средней части профиля U-образной заготовки, уменьшая тем самым расстояние между кромками. В результате после формовки 0- образная заготовка принимает заданную форму профиля с требуемым расстоянием между кромками,Предлагаемый способ предваритепь- ной формовки был опробован при изготовлении U-образных заготовок для труб диаметром 51 мм с толщинами стенок 0,5 и

0,25 мм из металла с пределом текучести порядка 52-54 кг/мм . Использовались пуансоны с профильными по дуге окружности боковыми и центральными частями радиусом 8 мм и плоскими частями между ними,

каждый длиной 0,1-0,7 радиуса готовой трубы, расположенные под углом 40°-88° отно сительно оси пуансона. В соответствии с этими углами выполнялись наклонные опорные плоскости каждая длиной 0,1-1,1 длины

5 плоской части пуансона и, следовательно, длины разгибаемых зон заготовки,

При проведении испытаний по известному способу предварительной формовки аналогичных заготовок труб применялся пу0 ансон с радиусом боковых частей 8 мм и плоским участком между ними размером 28 мм.

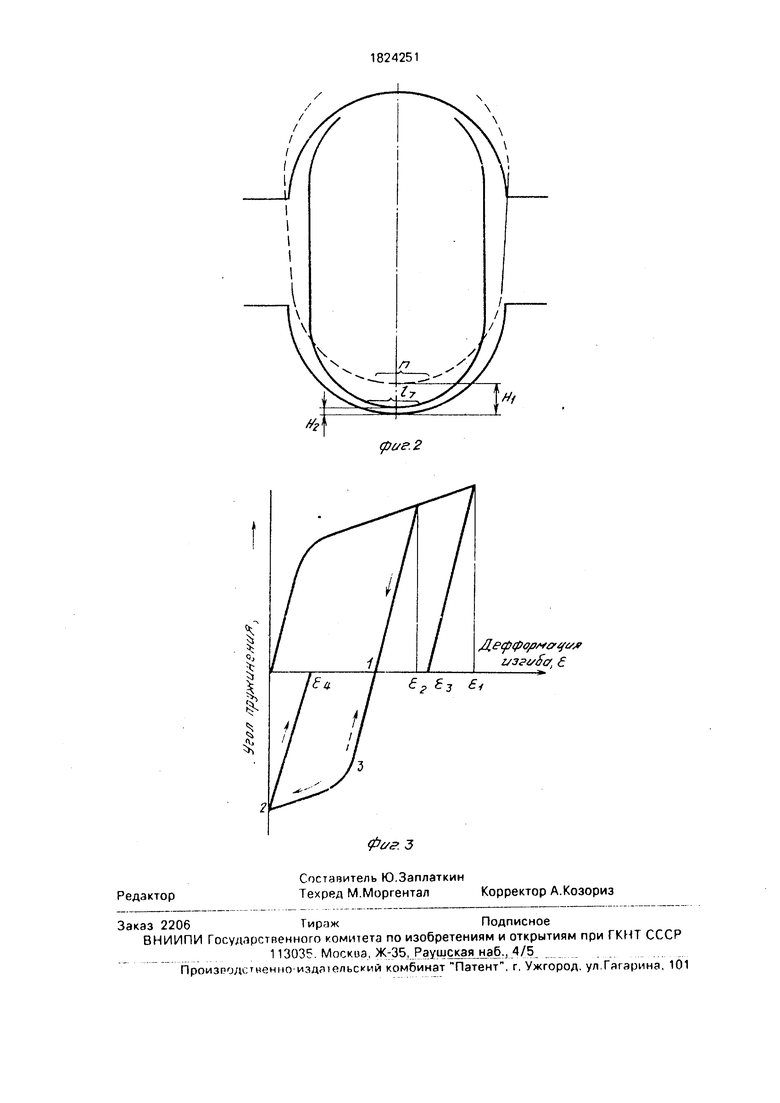

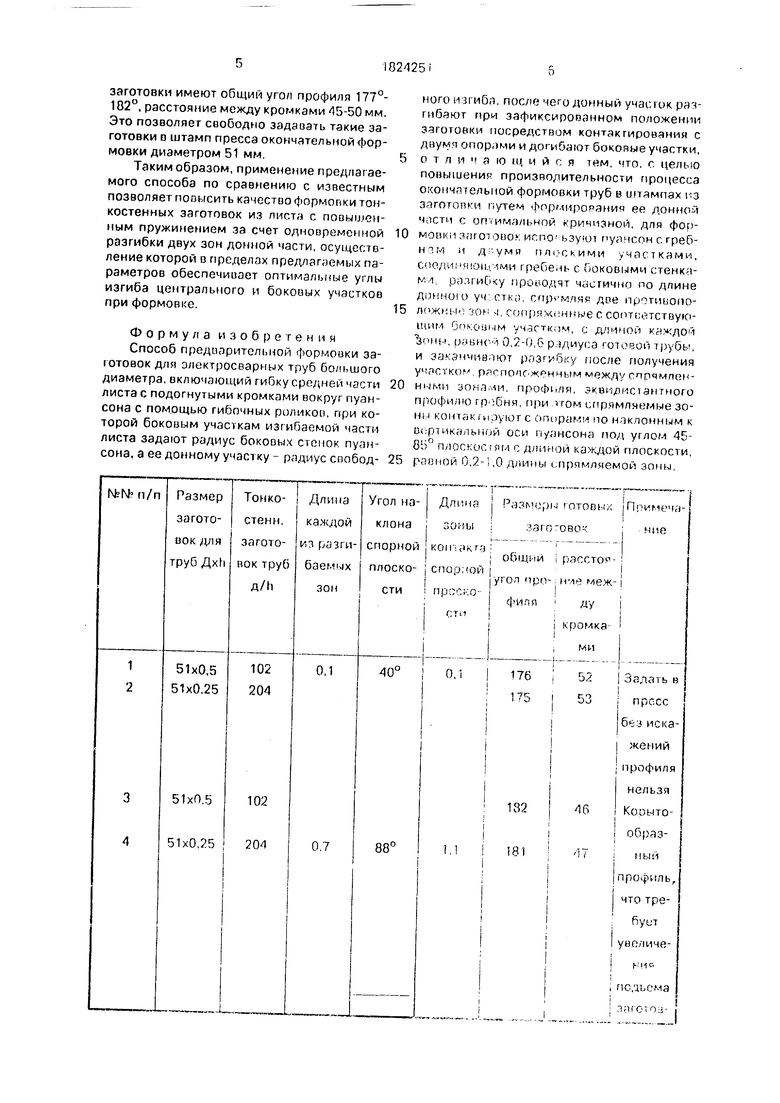

Результаты сравнительных испытаний предлагаемого и известного способов пред5 варительной формовки трубных заготовок приведены в таблице.

Анализ представленных данных показывает, что после формовки по известному способу (поз.11, 12), а также по предлагае0 мому способу с запредельными значениями (поз. 1, 2) заготовки имеют общий угол профиля 162°-176°, расстояние между кромками 52-60 мм. Такие заготовки задать без искажений профиля в штамм пресса оконча5 тельной формовки нельзя.

После формовки по предлагаемому способу с запредельными значениями (поз.3,4) общий угол профиля 181°-182°, расстояние между кромками 46-47 мм, Это позволяет

0 задать такие заготовки в пресс окончательной формовки. Однако разгибаемые зоны на заготовках остаются плоскими, что затрудняет их оыформовки при окончательной формовке. Кроме того, средняя изогнутая

5 часть заготовки имеет корытообразный профиль, что вызывает необходимость увеличения уровня задачи таких заготовок в раскрытый штамп пресса окончательной формовки, увеличивается при этом рабочий

0 ход штампов, цикл операции и, следовательно, снижение производительности линии формовки. Это обусловлено тем, что при формовке длина каждой из разгибаемых зон была более 0,6 радиуса готовой трубы и угол

5 наклона опорной плоскости превышал 25° при длине зоны контакта равной 1,1 длины разгибаемых зон заготовки,

После формовки по предлагаемому способу предварительной формовки в предельных значениях (поз.5-10) U-образные

заготовки имеют общий угол профиля 177°- 182°, расстояние между кромками 45-50 мм. Это позволяет свободно задавать такие заготовки о штамп пресса окончательной формовки диаметром 51 мм.

Таким образом, применение предлагаемого способа по сравнению с известным позволяет пооысить качество формовки тонкостенных заготовок из листа с повышенным пружинением за счет одновременной разгибки двух зон донной части, осуществление которой в пределах предлагаемых параметров обеспечивает оптимальные углы изгиба центрального и боковых участков при формовке.

Формула изобретения Способ предварительной формовки за- ютовок для электросварных труб большого диаметра, включающий гибку средней части листа с подогнутыми кромками вокруг пуансона с помощью гибочных роликов, при которой боковым участкам изгибаемой части листа задают радиус боковых стопок пуансона, а ее донному участ ку - радиус свободного изгиба, после чего донный участок разгибают при зафиксированном положении заготовки посредством контактирования с двумя опорами и доги бают боковые участки,

о т л и а ю щ и и с я т«м. что. с. целью повышение производительности процесса окончательной формовки труб в штампах чз заготовки путем Формирование ее донной Ч-.1СТИ с оптимальной криччзной, для формовкизглочовок испо ьзуют пуансон с. греб- нтм и д умя п л I,- с к ими частками, с,.|. -1ми гребень с боковыми стенкя- м 1 разгиСку проводят частично по длине дпнною уч CTKt), спрямляя две протиьюполпжнно зон -I, сопряженные с соответствующим Ons.om.iM участком, с длиной каждой VMU-I. иувнг -i 0,2-0,6 радиуса готовой 7))убь , и заканчивают ряэгибку после получения участки расположенным между спрямленними зпнгьли, профиля, эквидистантного профилю гробня, при 1гом спрямляемые зо- Hi-i контактируют с опорами по наклонным к вертикальной оси пуансона под углом 45- 86° плоскоеглм с длиной плоскости,

равной 0,2-1,0 длины спрямляемой зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительной формовки заготовок для сварных труб большого диаметра | 1987 |

|

SU1479156A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ФОРМОЙ ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2000 |

|

RU2186647C2 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| Машина для подгибки одновременно двух противоположных кромок листов | 1991 |

|

SU1810166A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ изготовления несимметричных гнутых листовых профилей проката,преимущественно корытообразного типа с неравными боковыми элементами (его варианты) | 1983 |

|

SU1172626A1 |

| Способ формовки полуцилиндрических заготовок | 1985 |

|

SU1222351A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

Использование: изготовление электросварных труб большого диаметра. Сущность изобретения: способ включает гибку средней части листа с подогнутыми кромками вокруг пуансона с помощью гибочных роликов, при которой боковые участки изгибаемой части листа приобретают радиус боковых стенок пуансона, а ее донный участок - радиус свободного изгиба, после чего донный участок разгибают при зафиксированном положении заготовки посредством контактирования с двумя опорами и догибч- ют боковые участки. Для формовки используют пуансон с гребнем и двумя плоскими участками, сопрягающими гребень с боковыми стенками. Разгибку донного участка ведут частично по его длине, спрямляя две противоположные зоны, сопряженные с соответствующим боковым участком, с длиной каждой зоны, равной 0,2-0,6 радиуса готовой трубы, и заканчивают рэзгибку после обеспечения участку, расположенному между спрямленными зонами, профилячэквиди- стантного профилю гребня, при этом при спрямлении зоны контактируют с опорами по наклонным к вертикальной оси пуансона под углом 45°-85° плоскостям с длиной каждой плоскости, равной 0,2-1,0 длины спрямляемой зоны, 1 табл., 3 ил. сл с

I P N cpiy готовых

I

I общми рассто i угол прп- M -ie межiфилл ; ду

i кромка

ми

|ПримечсЧ- : нпе

jj i

0,1 | 176 i 52 175 53

I

1

I

132

181

46

-Задач ь в

пресс без искаженийjпрофиля нельзя Кооыто- образныи

профиль,

что требуит

уволичеI

I КМ с

iподъема т;ноюзПримечание, поз. 1,273,4 - предлагаемый способ с запредельными значениями; поз. 5-10 - предлагаемый способ с предельными значениями; поз. 11,12 - известный способ предварительной формовки.

Продолжение таблицы

а

S//7S77

/

SSS/S/S/

Фиг.1

/

«

Hi

pue.2

,fl,ecp(pop/ &qt/s

L/Sff/Sff, Ј

фиг 3

| Розов Н.В | |||

| Производство труб большего диаметра | |||

| М.: Металлургия, 1975, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Способ предварительной формовки заготовок для сварных труб большого диаметра | 1987 |

|

SU1479156A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-06-30—Публикация

1991-01-08—Подача