Область техники, к которой относится изобретение

Настоящее изобретение относится к матрице для использования в процессе формования стальной трубы и способу изготовления стальной трубы, используя матрицу.

Уровень техники

Способы UOE-формования широко используются для формования стальных труб. В способах UOE-формования стальной лист сначала подвергают обработке давлением для придания ему U-образной формы, после чего подвергают лист давлению для придания ему O-формы посредством формования открытой трубы, которая является трубчатым телом, имеющим участок зазора под сварку между участками краев листа, расположенными напротив друг друга в окружном направлении. Участок зазора под сварку открытой трубы стыкуют и соединяют посредством сварки для образования стальной трубы, которую далее экспандируют, так что диаметр стальной трубы увеличивается. Однако способ UOE-формования требует большой силы давления в процессе гибки давлением стального листа для придания ему U-образной формы или O-образной формы для формования открытой трубы и неизбежно требует использования крупногабаритного прессового оборудования.

Кроме того, при изготовлении стальной трубы используют способ формования открытой трубы с прикладыванием уменьшенной силы давления. Например, на практике используют процесс гибки давлением, в котором участки краев в направлении ширины стального листа подвергают гибке для получения изогнутых участков краев, после чего многократно выполняют трехточечную гибку давлением с помощью пуансона, поддерживаемого на опоре пуансона, и матрицы для придания стальному листу приблизительно круглой формы. Величина незамкнутого участка зазора под сварку открытой трубы, получаемой посредством формования с помощью процесса гибки давлением, больше ширины опоры пуансона. Если величина незамкнутого участка зазора под сварку слишком большая, сила, требуемая для стыковки участков краев листа, расположенных напротив друг друга, и закрывания участка зазора под сварку увеличивается с целью сварки участка зазора под сварку. В таком случае для закрывания участка зазора под сварку требуется более мощное оборудование. Кроме того, после сварки участка зазора под сварку с излишней величиной незамкнутого участка зазора под сварку сварной участок воспринимает усилие, обусловливаемое пружинением, открывающим участок зазора под сварку, и имеет тенденцию к возникновению дефекта сварного шва. Если указанное усилие очень большое, сварной участок разрушается.

Способы уменьшения величины незамкнутого участка зазора под сварку открытой трубы после гибки давлением описаны в Патентной литературе 1-4. В Патентной литературе 1 описан способ уменьшения величины незамкнутого участка зазора под сварку открытой трубы с помощью участка поворотного соединения между передним концом пуансона и опорой пуансона для уменьшения ширины опоры пуансона. В Патентной литературе 2 описан способ уменьшения величины незамкнутого участка зазора под сварку открытой трубы с помощью средства поддержания зазора для ограничения перемещения материала листа в направлении, перпендикулярном направлению движения пуансона, и прикладывания большого давления при окончательной гибке без приведения участков краев листа в контакт с опорой пуансона. В Патентной литературе 3 описан способ уменьшения величины незамкнутого участка зазора под сварку открытой трубы с помощью измерения зазора между участком края листа и опорой пуансона после окончательного процесса обработки давлением и сведения зазора к минимуму. В Патентной литературе 4 описан способ уменьшения величины незамкнутого участка зазора под сварку открытой трубы независимо от отклонения формы в процессе гибки давлением, в котором величина давления пуансона на окончательном этапе определяется на основе момента времени, когда расстояние между участками краев листа становится равным предварительно заданной величине в процессе прикладывания давления в процессе окончательной гибки.

К сожалению, способы, описанные в Патентной литературе 1-4, не позволяют уменьшить величину незамкнутого участка зазора под сварку открытой трубы до ширины меньше ширины опоры пуансона. Способы уменьшения величины незамкнутого участка зазора под сварку с помощью дополнительной обработки открытой трубы после гибки давлением описаны в Патентной литературе 5-9. В Патентной литературе 5 описан способ формования трубы с меньшим усилием за счет горячей обработки давлением стальной трубы после гибки давлением. В Патентной литературе 6 описан способ гибки давлением, в котором предусмотрен датчик перекашивания для обнаружения наклона или перекашивания нажимного элемента, прикрепленного к ползуну, причем нажимной элемент расположен таким образом, чтобы он мог наклоняться или поступательно перемещаться в ответ на обнаружение наклона или перекашивания с помощью датчика перекашивания, и когда материал заготовки подвергается обработке давлением для получения формы трубы, нажимной элемент наклоняется или поступательно перемещается на величину наклона для уменьшения величины перекашивания. В Патентной литературе 7 описан способ, в котором труба с прорезью, имеющая некруглую предварительную форму, подвергается формованию посредством незначительного изменения формы по сравнению с другими этапами гибки, причем, по меньшей мере, на одном этапе гибки оказывается воздействие на внутреннюю сторону листового материала с правой и левой сторон относительно центра, определяемого продольной осевой линией расположенного с верхней стороны инструмента, входящего в постепенно формуемый листовой материал, после чего завершается изготовление трубы с прорезью посредством прикладывания в каждом случае надлежащего усилия давления, действующего на участки, предварительно подвергнутые незначительному изменению формы, с обеих сторон от центра некруглой предварительной формы с наружной стороны. В Патентной литературе 8 описан способ, в котором в заготовке, имеющей плоский участок между участками, изогнутыми, по меньшей мере, с получением двух изгибов трубы, пластическая деформация прикладывается, по меньшей мере, к одному плоскому участку на месте предварительно образованного изгиба для формования трубы с закрытым участком с прорезью. В Патентной литературе 9 описан способ формования трубы с закрытым участком с прорезью. Этот способ включает в себя обеспечение наличия небольшого изогнутого участка с немного меньшей кривизной, чем на других участках, или обеспечение наличия неизогнутого участка, где отсутствует изгиб, для формования заготовки предварительной формы, и прикладывание изгибающей силы без ограничения немного изогнутого участка или неизогнутого участка, что позволяет получить посредством обработки давлением открытую трубу из заготовки предварительной формы. Во время прикладывания изгибающей силы рекомендуется, чтобы заготовка предварительной формы удерживалась в матрице в U-образном состоянии с открытым участком, обращенным вверх, и поддерживалась у ее самого нижнего конца.

Перечень противопоставленных документов

Патентная литература

Патентная литература 1: японская выложенная патентная заявка № 2004-82219

Патентная литература 2: японская выложенная патентная заявка № 2011-56524

Патентная литература 3: WO2014/188468

Патентная литература 4: WO2014/192043

Патентная литература 5: японская выложенная патентная заявка № 2005-324255

Патентная литература 6: японская выложенная патентная заявка № 2005-21907

Патентная литература 7: Японская выложенная патентная заявка № 2012-250285

Патентная литература 8: Патент США № 4149399

Патентная литература 9: WO2016/084607

Раскрытие сущности изобретения

Техническая проблема

К сожалению, способ, описанный в Патентной литературе 5, влечет за собой значительное увеличение стоимости, если учитывать расход тепловой энергии на нагрев. Кроме того, в этом способе, если листовой материал, изготовленный с помощью этапа термомеханической обработки, используется для обеспечения прочности, вязкости и свариваемости, характеристики материала могут ухудшиться. В способах, описанных в Патентной литературе 6-8, материал заготовки с некруглой предварительной формой подвергают формованию по отдельности с правой стороны и левой стороны. Если величина деформации с правой и левой сторон отличается, на участке зазора под сварку или на участке с прорезью, служащем в качестве сварного участка, может иметь место разность уровней (неточное совмещение). В этих способах деформация для получения требуемой формы на отдельном этапе обусловливает локальную концентрацию деформации, которая может ухудшить округлость стальной трубы. По этой причине деформация на многочисленных этапах становится неизбежной и вызывает ограничение эффективного формования. В способе, описанном в Патентной литературе 9, поскольку радиус нижней матрицы больше наружного диаметра трубы, самый нижний участок заготовки предварительной формы в U-образном состоянии изгибается назад, обусловливая деформацию, которая открывает участок зазора. Это может препятствовать уменьшению зазора на участке с прорезью.

Настоящее изобретение разработано с учетом вышеуказанных проблем. Задача настоящего изобретения состоит в том, чтобы предложить матрицу и способ изготовления стальной трубы для эффективного формования стальной трубы с надлежащей округлостью.

Решение проблемы

Для устранения указанной проблемы и решения указанной задачи предлагается матрица для использования в процессе формования стальной трубы по настоящему изобретению, причем процесс формования стальной трубы включает в себя формование заготовки предварительной формы, имеющей U-образное сечение, посредством гибки листового материала, формование открытой трубы, которая является трубчатым телом, имеющим участок зазора под сварку в продольном направлении открытой трубы, посредством обработки давлением заготовки предварительной формы, и образование стальной трубы посредством соединения участка зазора под сварку, причем матрицу используют на этапе обработки давлением заготовки предварительной формы для получения открытой трубы. Матрица содержит: пару полуматриц, содержащих первую полуматрицу и вторую полуматрицу, причем заготовку предварительной формы устанавливают на вторую полуматрицу, так что первая полуматрица расположена напротив U-образной открытой стороны заготовки предварительной формы, и заготовку предварительной формы подвергают обработке давлением, в то время как заготовка предварительной формы удерживается между парой полуматриц; и дугообразный участок, образованный в поверхности каждой полуматрицы, которая должна находиться в контакте с заготовкой предварительной формы, так что центр дуги расположен в положении, совпадающем с центром гибки полуматрицы, причем дугообразный участок имеет диаметр, равный или по существу равный наружному диаметру стальной трубы, и дугообразный участок в каждой полуматрице имеет центральный угол, равный или больше 70 градусов, и, в общей сложности, центральные углы дугообразных участков обеих полуматриц составляют меньше 360 градусов.

Кроме того, в матрице по настоящему изобретению каждая полуматрица содержит линейные участки или дугообразные участки небольшой кривизны, имеющие кривизну меньше кривизны дугообразного участка, причем линейные участки или дугообразные участки небольшой кривизны соединены с обоими концами дугообразного участка в направлении дуги.

Кроме того, в матрице по настоящему изобретению центральные углы дугообразных участков обеих полуматриц равны друг другу.

Кроме того, способ изготовления стальной трубы по настоящему изобретению является способом, включающим в себя: формование заготовки предварительной формы, имеющей U-образное сечение, посредством гибки, по меньшей мере, один раз листового материала, подвергнутого загибу кромки с обоих концов в направлении ширины заготовки предварительной формы; формование открытой трубы, которая является трубчатым телом, имеющим участок зазора под сварку в продольном направлении, посредством обработки давлением заготовки предварительной формы и образование стальной трубы посредством соединения участка зазора под сварку, причем заготовка предварительной формы во время обработки давлением принимает такую форму, что центральные углы в диапазонах, соответствующих дугам, имеющим диаметр равный или по существу равный наружному диаметру стальной трубы, составляют 70 градусов или больше со средними точками дуг, расположенными на стыковочном участке обоих концов по ширине листа, и самом нижнем участке U-образного сечения, причем заготовка предварительной формы во время обработки давлением принимает такую форму, что в общей сложности центральные углы в диапазонах, соответствующих дугам, имеющим диаметр равный или по существу равный наружному диаметру стальной трубы, составляют меньше 360 градусов.

Кроме того, в способе изготовления стальной трубы по настоящему изобретению заготовка предварительной формы не находится в контакте с полуматрицами на участках вне диапазонов, соответствующих дугам.

Кроме того, в способе изготовления стальной трубы по настоящему изобретению центральные углы в диапазонах, соответствующих дугам, являются равными центральными углами в диапазоне со средними точками дуг, расположенными на стыковочном участке обоих концов по ширине листа, и в диапазоне со средними точками дуг, расположенными на сáмом нижнем участке U-образного сечения.

Кроме того, в способе изготовления стальной трубы по настоящему изобретению используют матрицу по настоящему изобретению.

Преимущественные эффекты изобретения

Матрица и способ изготовления стальной трубы по настоящему изобретению обеспечивают преимущественный эффект с возможностью эффективного формования стальной трубы с надлежащей округлостью.

Краткое описание чертежей

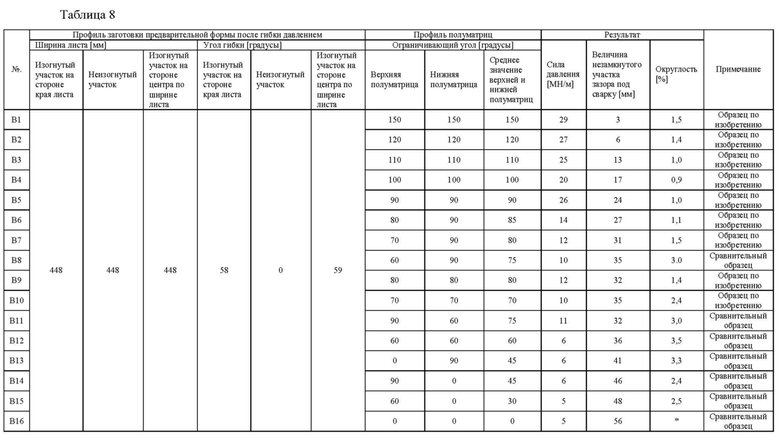

Фиг. 1 - внешний перспективный вид матрицы и пуансона для использования в формовании заготовки предварительной формы, имеющей U-образное сечение, с помощью процесса гибки давлением по варианту выполнения;

фиг. 2 - технологическая схема процесса формования заготовки предварительной формы, имеющей U-образное сечение, с помощью процесса гибки давлением;

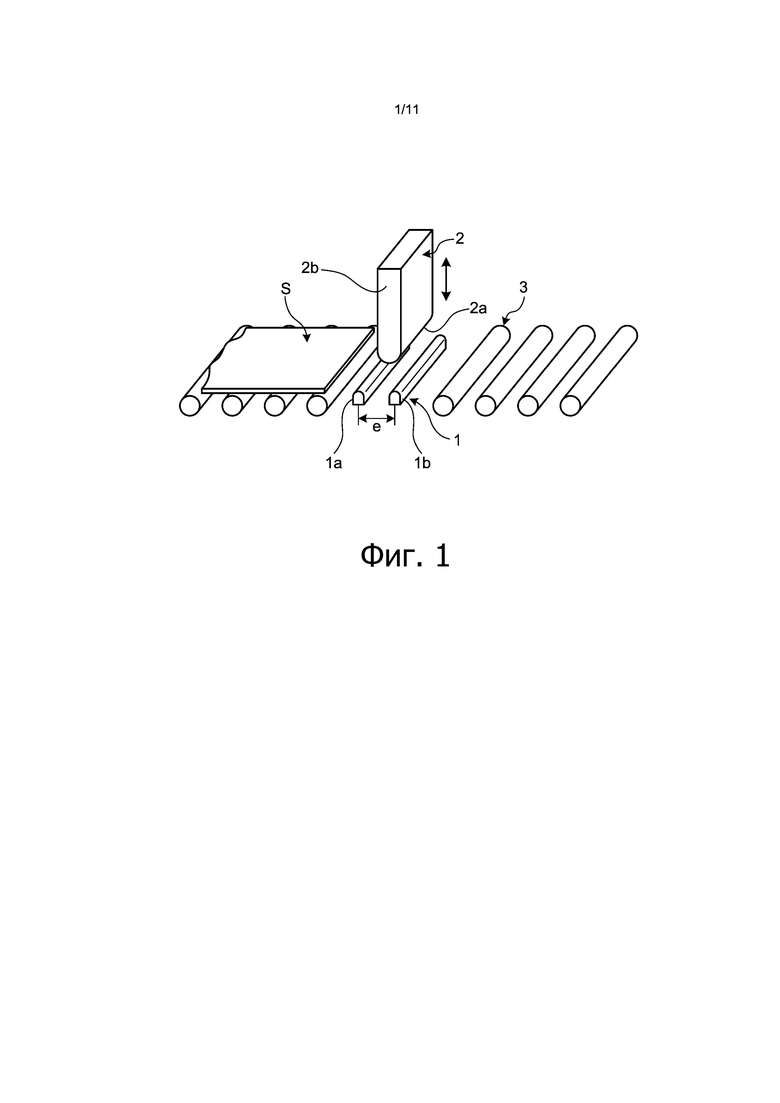

фиг. 3 - вид в разрезе заготовки предварительной формы, имеющей U-образное сечение;

фиг. 4 - технологическая схема процесса формования открытой трубы с помощью окончательного формования заготовки предварительной формы;

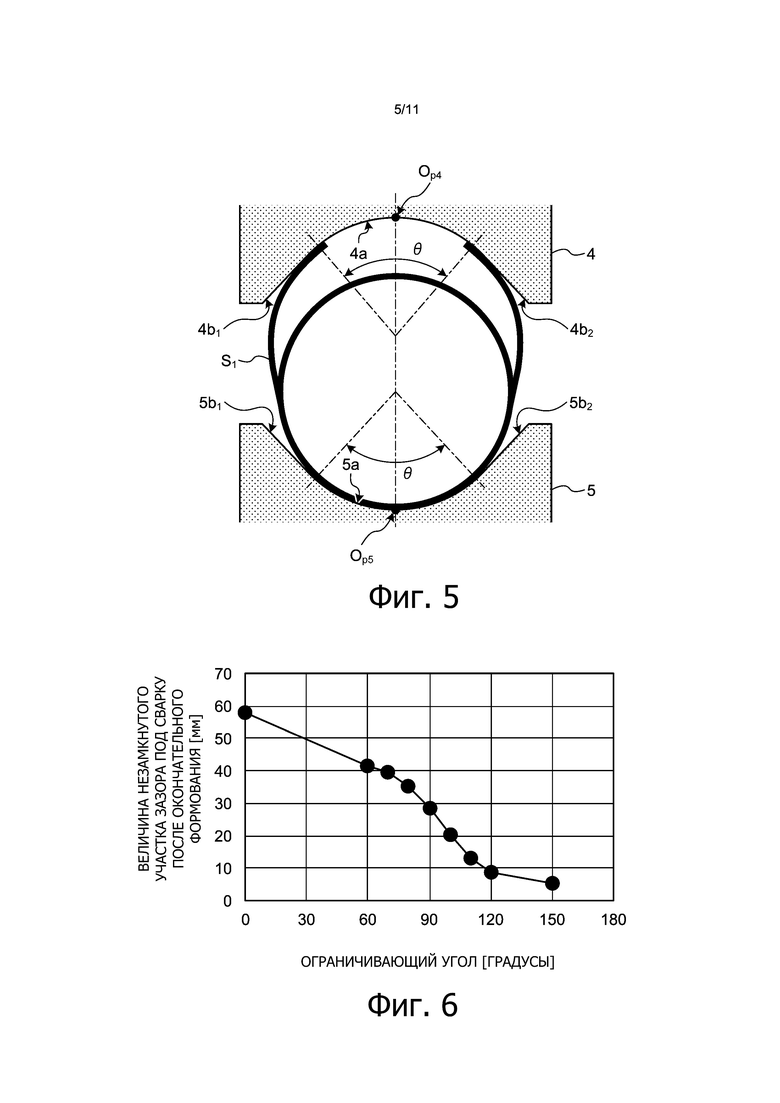

фиг. 5 - дугообразные участки, линейные участки и центральные углы верхней полуматрицы и нижней полуматрицы;

фиг. 6 - график, показывающий взаимосвязь между величиной незамкнутого участка зазора под сварку открытой трубы и ограничивающим углом с учетом силы давления;

фиг. 7 - технологическая схема состояния деформации во время формования открытой трубы, используя верхнюю полуматрицу и нижнюю полуматрицу с ограничивающим углом 0 градусов;

фиг. 8 - график, показывающий взаимосвязь между ограничивающим углом и круглостью стальной трубы перед экспандированием трубы, когда участок зазора под сварку открытой трубы замкнут посредством сварки;

фиг. 9 - график, показывающий взаимосвязь между ограничивающим углом и силой давления;

фиг. 10 - график, показывающий величину незамкнутого участка зазора под сварку открытой трубы в зависимости от изменения отдельных ограничивающих углов верхней полуматрицы и нижней полуматрицы;

фиг. 11 - график, показывающий округлость стальной трубы перед экспандированием трубы, образованной посредством замыкания участка зазора под сварку открытой трубы с помощью сварки в зависимости от изменения отдельных ограничивающих углов верхней полуматрицы и нижней полуматрицы;

фиг. 12 - график, показывающий силу давления в зависимости от изменения отдельных ограничивающих углов верхней полуматрицы и нижней полуматрицы;

фиг. 13 - график, показывающий величину незамкнутого участка зазора под сварку, когда ограничивающий угол верхней полуматрицы и ограничивающий угол нижней полуматрицы являются одинаковыми, и длина немного изогнутого участка или неизогнутого участка заготовки предварительной формы изменяется после гибки давлением;

фиг. 14 - график, показывающий округлость стальной трубы перед экспандированием трубы, когда ограничивающий угол верхней полуматрицы и ограничивающий угол нижней полуматрицы являются одинаковыми, и длина немного изогнутого участка или неизогнутого участка заготовки предварительной формы изменяется после гибки давлением;

фиг. 15 - график, показывающий силу давления, когда ограничивающий угол верхней полуматрицы и ограничивающий угол нижней полуматрицы являются одинаковыми, и длина немного изогнутого участка или неизогнутого участка заготовки предварительной формы изменяется после гибки давлением;

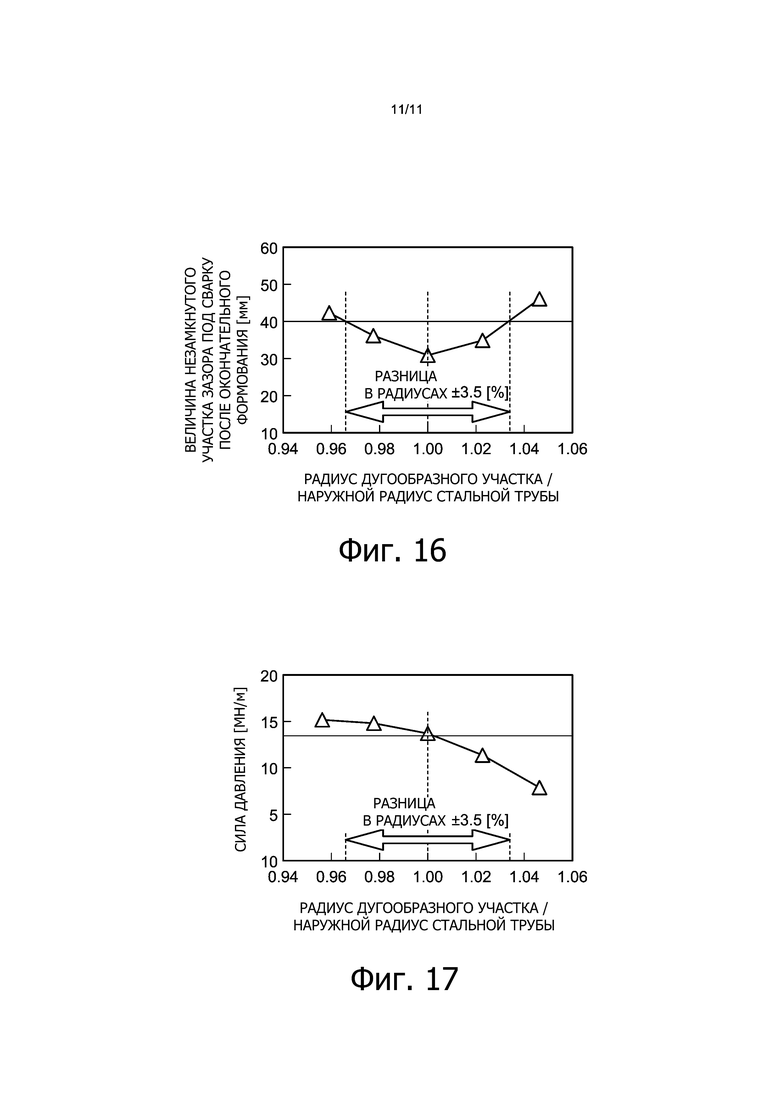

фиг. 16 - график, показывающий величину незамкнутого участка зазора под сварку открытой трубы в зависимости от изменения радиусов дугообразных участков верхней полуматрицы и нижней полуматрицы;

фиг. 17 - график, показывающий силу давления в зависимости от изменения радиусов дугообразных участков верхней полуматрицы и нижней полуматрицы.

Осуществление изобретения

Ниже приведено описание варианта выполнения матрицы для обработки давлением и способа изготовления стальной трубы, используя матрицу для обработки давлением по настоящему изобретению. На фиг. 1 показан перспективный внешний вид матрицы 1 и пуансона 2 для использования во время формования заготовки предварительной формы, имеющей U-образное сечение с помощью процесса гибки давлением по настоящему варианту выполнения. Матрица 1 расположена на пути транспортировки листового материала, содержащего множество транспортирующих роликов 3 для листового материала S, и содержит пару элементов 1a и 1b в форме бруска, левый и правый, для поддержки листового материала S в двух точках в направлении транспортировки листового материала. Расстояние e между элементами 1a и 1b в форме бруска в направлении транспортировки листового материала можно изменять в зависимости от размера готовой стальной трубы.

Пуансон 2 может перемещаться в направлении к матрице 1 и от нее и имеет направленный вниз выступающий передний конец 2a пуансона для обработки давлением материала S и опору 2b пуансона такой же ширины, продолжающуюся к задней поверхности (верхней концевой поверхности) от переднего конца 2a пуансона для поддержки переднего конца 2a пуансона. Опора 2b пуансона имеет верхний конец, соединенный с не показанным средством привода. Приводное средство прикладывает усилие прижима к переднему концу 2а пуансона.

На фиг. 2 показан процесс формования заготовки S1 предварительной формы, имеющей U-образное сечение в результате гибки давлением. Этот процесс, в частности, иллюстрирует пример, в котором осуществляют гибку листового материала S, предварительного подвергнутого загибу кромки, причем листовой материал S подают сверху вниз в левой колонке на фиг. 2, затем сверху вниз в средней колонке на фиг. 2, и, наконец, выполняют гибку, как показано в правой колонке на фиг. 2. Стрелки возле пуансона 2 и листового материала S на фиг. 2 указывают направление, в котором движутся пуансон 2 или листовой материал S на каждом этапе.

Для придания листовому материалу S трубчатой формы, используя в качестве исходного материала листовой материал S, прежде всего, предварительно выполняют загиб кромки листового материала S. Этот загиб кромки выполняют на концевом участке по ширине листа, гибка которого является относительно сложной по сравнению с гибкой, выполняемой на листовом материале S, используя матрицу 1 и пуансон 2. При условии, что на концевых участках листового материала S по ширине предусмотрены изогнутые участки кромок, выполненные посредством загиба кромок, можно легко обеспечить надлежащую округлость стальной трубы по сравнению с тем, когда изогнутые участки кромок не предусмотрены. Округлость стальной трубы является показателем того, насколько близко форма сечения стальной трубы соответствует кругу, и является величиной, определяемой соотношением, полученным делением разности между максимальной и минимальной величиной отклонения от приблизительной дуги на всей окружности стальной трубы на диаметр стальной трубы. Например, стальная труба, имеющая наружный диаметр D, разделена на 8 равных частей, 12 равных частей, 16 равных частей или 24 равные части в окружном направлении трубы на любой заданной длине трубы, и наружные диаметры измерены в противоположных положениях. Если максимальный диаметр и минимальный диаметр измеренных наружных диаметров равны Dmax и Dmin, соответственно, округлость [%] определяется как {(Dmax-Dmin)/D}×100. Чем ближе округлость к нулю, тем ближе форма сечения стальной трубы к идеальному кругу.

Листовой материал S, имеющий изогнутые участки кромок, помещают на матрицу 1, как показано на фиг. 1. В то время как листовой материал S периодически транспортируется на предварительно заданную величину подачи, выполняется гибка (трехточечная гибка) всего листового материала S с помощью процесса, показанного на фиг. 2, для формирования заготовки S1 предварительной формы, имеющей в целом U-образное сечение.

На фиг. 3 показан вид в разрезе заготовки S1 предварительной формы, имеющей U-образное сечение. Как показано на фиг. 3, часть заготовки S1 предварительной формы имеет неизогнутый участок P, который не подвергается гибке и расположен, в частности, приблизительно в секции W/4 в стороне от каждого из концевых участков по ширине листа. Этот неизогнутый участок P может быть получен посредством увеличения величины подачи листового материала S и исключения обработки давлением с помощью пуансона 2. Часть заготовки S1 предварительной формы вместо неизогнутого участка P может иметь немного изогнутый участок с кривизной меньше кривизны других участков (с небольшой кривизной по сравнению с другими участками), расположенный, в частности, приблизительно в секции W/4 в стороне от каждого из концевых участков по ширине листа. В этом случае при необходимости в приведенном ниже описании выражение «неизогнутый участок P» можно читать как «немного изогнутый участок». Немного изогнутый участок может быть получен посредством прикладывания к нему пуансоном 2 меньшего по величине давления по сравнению с другими участками.

Пуансон 2, показанный на фиг. 1 и фиг. 2, имеет I-образную форму, в которой ширина переднего конца 2a пуансона в направлении транспортировки листового материала равна ширине опоры 2b пуансона в направлении транспортировки листового материала. Однако форма пуансона 2 до этого не ограничивается. Например, можно использовать пуансон 2, имеющий приблизительно перевернутую форму T, в котором ширина переднего конца 2a пуансона в направлении транспортировки листового материала больше ширины опоры 2b пуансона в направлении транспортировки листового материала. Если ширина опоры 2b пуансона в направлении транспортировки листового материала такая же, пуансон 2, имеющий приблизительно перевернутую форму T, может прикладывать давление к большей площади листового материала S за одно нажатие по сравнению с пуансоном 2, имеющим I-образную форму, тем самым, уменьшая число нажатий.

После выполнения гибки давлением листового материала S для формования заготовки S1 предварительной формы, имеющей U-образное сечение, выполняют окончательное формование для придания O-образной формы заготовке S1, имеющей предварительную форму, используя верхнюю полуматрицу 4 и нижнюю полуматрицу 5, как показано на фиг. 4, тем самым получая открытую трубу S2, которая является трубчатым телом, имеющим участок G зазора под сварку между концевыми участками по ширине листа, расположенными напротив друг друга в окружном направлении.

Процесс выполнения окончательного формования заготовки S1 предварительной формы для получения открытой трубы S2 описан ниже со ссылкой на фиг. 4. Прежде всего, как показано на фиг. 4(a), заготовку S1 предварительной формы устанавливают в нижнюю матрицу 5 таким образом, что верхняя полуматрица 4 и U-образная открытая сторона заготовки S1 предварительной формы расположены напротив друг друга (так что U-образная открытая сторона заготовки S1 предварительной формы обращена вверх), и заготовка S1 предварительной формы удерживается между верхней полуматрицей 4 и нижней полуматрицей 5. Как показано на фиг. 5, поверхности верхней полуматрицы 4 и нижней полуматрицы 5. которые могут находиться в контакте с заготовкой S1 предварительной формы, имеют дугообразные участки 4a и 5a, соответственно, с диаметром, равным или по существу равным наружному диаметру стальной трубы, подлежащей формованию, и с центральным углом θ. В дальнейшем центральный угол θ дугообразных участков 4a и 5a будет именоваться ограничивающим углом. Дугообразный участок 4a имеет центр дуги в положении, совпадающим с центром Op4 гибки верхней полуматрицы 4. Дугообразный участок 5a имеет центр дуги в положении, совпадающим с центром Op5 гибки нижней полуматрицы 5. Верхняя полуматрица 4 имеет линейные участки 4b1 и 4b2, соединенные с обоими концами в направлении дуги дугообразного участка 4a. Нижняя полуматрица 5 имеет линейные участки 5b1 и 5b2, соединенные с обоими концами в направлении дуги дугообразного участка 5a. Вместо линейных участков 4b1, 4b2, 5b1, и 5b2, верхняя полуматрица 4 и нижняя полуматрица 5 могут иметь дугообразные участки небольшой кривизны, имеющие кривизну меньше кривизны дугообразных участков 4a и 5a.

В настоящем изобретении предпочтительно, чтобы линейные участки 4b1 и 4b2, соединенные с дугообразным участком 4a, были симметричными относительно центра Op4 гибки, т.е. центра дугообразного участка 4a с точки зрения улучшения симметрии готовой стальной трубы. Сходным образом предпочтительно, чтобы дугообразные участки небольшой кривизны, предусматриваемые вместо линейных участков 4b1 и 4b2, соединенных с дугообразным участком 4a, были симметричными относительно центра Op4 гибки, т.е. центра дугообразного участка 4a с точки зрения улучшения симметрии готовой стальной трубы. Сходным образом, предпочтительно, чтобы линейные участки 5b1 и 5b2, соединенные с дугообразным участком 5a, были симметричными относительно центра Op5 гибки, т.е. центра дугообразного участка 5a с точки зрения улучшения симметрии готовой стальной трубы. Сходным образом предпочтительно, чтобы дугообразные участки небольшой кривизны, предусматриваемые вместо линейных участков 5b1 и 5b2, соединенных с дугообразным участком 5a, были симметричными относительно центра Op5 гибки, т.е. центра дугообразного участка 5a с точки зрения улучшения симметрии готовой стальной трубы.

В дальнейшем заготовка S1 предварительной формы, удерживаемая между верхней полуматрицей 4 и нижней полуматрицей 5, прижимается верхней полуматрицей 4 и подвергается окончательному формованию, как показано фиг. 4(b). В рассматриваемом случае участки заготовки S1 предварительной формы, которые расположены напротив дугообразных участков 4a и 5a верхней полуматрицы 4 и нижней полуматрицы 5, ограничены верхней полуматрицей 4 и нижней полуматрицей 5, в то время как неизогнутые участки P заготовки S1 предварительной формы не ограничиваются верхней полуматрицей 4 и нижней полуматрицей 5. Таким образом, открытая труба P2, как показано на фиг. 4(c), может быть сформована с помощью силы давления меньше силы давления, необходимой, когда вся окружность заготовки S1 предварительной формы ограничена верхней полуматрицей 4 и нижней полуматрицей 5.

В рассматриваемом случае в настоящем изобретении, когда открытая труба S2 сформована посредством окончательного формования заготовки S1 предварительной формы, используя верхнюю полуматрицу 4 и нижнюю полуматрицу 5, сила давления прикладывается к части W/4 в стороне от центра неизогнутого участка P в направлении концевого участка по ширине заготовки S1 предварительной формы. Причина этого заключается в следующем. Когда вся заготовка S1 предварительной формы принимает форму круга, изгибающий момент M=F⋅r⋅cosϕ (F - сила давления, r - радиус круга) в положении, где центральный угол находится в стороне от участка прикладывания давления, что соответствует углу ϕ, и является наибольшим в положении в стороне от участка прикладывания давления, что соответствует углу 90 градусов, где деформация также наибольшая. Сила давления прикладывается в положении в стороне от центра неизогнутого участка P, что соответствует углу 90 градусов, т.е. 1/4 целой окружности, в результате чего неизогнутый участок P эффективно деформируется. В рассматриваемом случае изгибающий момент является наибольшим в положении в стороне от положения, воспринимающего усилия давления, что соответствует углу 90 градусов, и уменьшается, когда расстояние от этого положения увеличивается. На основании этого предпочтительно, чтобы сила давления прикладывалась к секции в стороне от центра неизогнутого участка P в направлении концевого участка по ширине, что соответствует W/4±0,07W, для обеспечения достаточной пластической деформации в неизогнутом участке P.

В настоящем варианте выполнения центр неизогнутого участка P расположен в секции, включающей в себя положение в стороне от концевого участка по ширине, что соответствует W/4. Причина этого заключается в следующем. Несмотря на то, что предпочтительно, чтобы сила давления прикладывалась к секции в стороне от центра неизогнутого участка P в направлении концевого участка по ширине, что соответствует W/4, как описано выше, положение контакта между верхней полуматрицей 4 и заготовкой S1 предварительной формы изменяется на этапе формования заготовки S1 предварительной формы с целью получения открытой трубы S2. Когда неизогнутый участок P расположен в секции, включающей в себя положение в стороне от концевого участка по ширине, что соответствует W/4, в заготовке S1 предварительной формы, участок, воспринимающий силу давления, всегда является концевым участком по ширине заготовки S1 предварительной формы, так что неизогнутый участок является наиболее деформируемым. Таким образом, существует возможность деформирования неизогнутого участка P за одно нажатие без изменения положения прикладывания давления. Кроме того, предпочтительно, чтобы обеспечивались условия, при которых неизогнутый участок P находится в диапазоне W/4±0,07W от положения восприятия силы давления, т.е. концевого участка по ширине заготовки S1 предварительной формы.

Поскольку концевые участки по ширине листа находятся в контакте с верхней полуматрицей 4 в исходном состоянии формования, как показано на фиг. 4(a) и фиг. 4(b), предпочтительно, чтобы неизогнутый участок P был расположен в секции, включающей в себя секцию в стороне от концевого участка по ширине заготовки S1 предварительной формы, что соответствует W/4.

На фиг. 6 представлен график, показывающий взаимосвязь между величиной незамкнутого участка G зазора под сварку открытой трубы S2 и ограничивающим углом в сочетании с силой давления. Соотношения между величиной незамкнутого участка и ограничивающим углом, показанные на фиг. 6, и величиной давления являются соотношениями, полученными для стальной трубы с пределом прочности на разрыв 630 МПа, наружным диаметром 660,4 мм и толщиной трубы 40,0 мм, образованной посредством сварки обоих краев открытой трубы S2 с последующим выполнением корректировки формы посредством экспандирования трубы при коэффициенте экспандирования трубы 1%.

Заготовка S1 предварительной формы после гибки давлением имеет неизогнутый участок P длиной W/12 на участке W/4 от каждого из концов по ширине листа с обеих сторон, и эта заготовка S1 предварительной формы удерживается между верхней полуматрицей 4 и нижней полуматрицей 5 с одним и тем же ограничивающим углом. Величину давления задают таким образом, что расстояние между участками W/2 открытой трубы S2 равно диаметру до экспандирования трубы (величину давления при окончательном формовании задают таким образом, что диаметр в продольном направлении согласуется с диаметром перед экспандированием трубы). Как можно видеть из фиг. 6, чем больше ограничивающий угол, тем меньше величина незамкнутого участка G зазора под сварку открытой трубы S2.

На фиг. 7(a) - 7(c) схематично показано состояние деформации, когда открытая труба S2 формуется с использованием верхней полуматрицы 4 и нижней полуматрицы 5 с ограничивающим углом 0 градусов. Когда ограничивающий угол верхней полуматрицы 4 и нижней полуматрицы 5 составляет 0 градусов, дугообразные участки 4a и 5a являются дугами, имеющими диаметр, равный 1,16 наружного диаметра стальной трубы, так что верхняя полуматрица 4 находится в контакте только с обоими краями заготовки S1 предварительной формы, а нижняя полуматрица 5 находится в контакте только с центральным участком по ширине листа заготовки S1 предварительной формы. Как показано на фиг. 7(a), диаметр дугообразного участка 5a нижней полуматрицы 5 больше диаметра стальной трубы, так что при сравнении сечения заготовки S1 предварительной формы с часами только участок «6 часов» находится в контакте с нижней полуматрицей 5. Таким образом, как показано на фиг. 7(b), участок «6 часов» заготовки S1 предварительной формы и близлежащие участки изгибаются назад, так что они соответствуют дугообразному участку 5a нижней полуматрицы 5 во время окончательного формования, и радиус кривизны становится больше диаметра стальной трубы. В результате после окончательного формования, как показано на фиг. 7(c), величина незамкнутого участка G зазора под сварку открытой трубы S2 является большой в сочетании с пружинением на участке «3 часа» и участке «9 часов» заготовки S1 предварительной формы.

На фиг. 8 представлен график, показывающий взаимосвязь между ограничивающим углом и округлостью стальной трубы перед экспандированием трубы, когда участок G зазора под сварку открытой трубы S2 замкнут посредством сварки. Как можно понять из фиг. 8, когда ограничивающий угол равен 60 градусам, округлость будет хуже, чем когда ограничивающий угол равен 0 градусов. Однако с увеличением ограничивающего угла округлость улучшается. Когда ограничивающий угол равен 70 градусам и более, округлость будет лучше, чем когда ограничивающий угол равен 0 градусов. Также можно понять, что округлость наиболее улучшается, когда ограничивающий угол составляет от 100 градусов до 110 градусов.

На фиг. 9 представлен график, показывающий взаимосвязь между ограничивающим углом и силой давления. Как можно понять из фиг. 9, когда ограничивающий угол увеличивается, сила давления также увеличивается. Увеличение ограничивающего угла уменьшает величину незамкнутого участка G зазора под сварку открытой трубы S2, но увеличенная сила давления требует использования более мощного прессового оборудования. Следовательно, предпочтительным является уменьшение ограничивающего угла в диапазоне, в котором достигается требуемая величина незамкнутого участка зазора под сварку. Например, ограничивающий угол задают равным 150 градусам или меньше для задания силы давления до 90% или меньше от силы давления, требуемой, когда отдельные ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 для ограничения всей окружности заготовки S1 предварительной формы с помощью верхней полуматрицы 4 и нижней полуматрицы 5 равны 180 градусам.

На фиг. 10 представлен график, показывающий величину незамкнутого участка G зазора под сварку открытой трубы S2 в зависимости от изменения отдельных ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5. На фиг. 11 представлен график, показывающий округлость стальной трубы перед экспандированием трубы, образованной посредством замыкания участка G зазора под сварку открытой трубы S2 с помощью сварки в зависимости от изменения отдельных ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5. На фиг. 12 представлен график, показывающий силу давления в зависимости от изменения отдельных ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5. Данные на фиг. 10-12 получены для стальной трубы с пределом прочности на разрыв 630 МПа, наружным диаметром 660,4 мм и толщиной трубы 40,0 мм, т.е. указанные характеристики являются такими же, как и характеристики в отношении фиг. 6, фиг. 8 и фиг. 9. Горизонтальная ось отображает среднее значение ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5, а различные ограничивающие углы в нижней полуматрице 5 обозначены различными символами. На этих фигурах, к примеру, выражение «нижняя 60 градусов» означает, что ограничивающий угол в нижней полуматрице 5 равен 60 градусам.

Как можно понять из фиг. 10, независимо от отдельных ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5, когда средняя величина ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5 увеличивается, величина незамкнутого участка G зазора под сварку открытой трубы S2 уменьшается. Как можно понять из фиг. 11, когда ограничивающий угол одной из полуматриц, верхней полуматрицы 4 или нижней полуматрицы 5, становится меньше 60 градусов, округлость стальной трубы ухудшается. Соответственно, несмотря на то что отдельные ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 необязательно должны быть равны, желательно, чтобы ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 превышали 60 градусов для получения формы с удовлетворительной округлостью стальной трубы. Из фиг. 12 также можно понять, что чем больше средняя величина ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5, тем больше сила давления. Следовательно, когда задано верхнее предельное значение допускаемой силы давления, диапазон средней величины используемых ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5 может быть определен по верхнему предельному значению силы давления.

На фиг. 13 представлен график, показывающий величину незамкнутого участка G зазора под сварку, когда ограничивающий угол верхней полуматрицы 4 и ограничивающий угол нижней полуматрицы 5 являются одинаковыми, и длина L неизогнутого участка P заготовки S1 предварительной формы изменяется после гибки давлением. На фиг. 14 представлен график, показывающий округлость стальной трубы перед экспандированием трубы, когда ограничивающий угол верхней полуматрицы 4 и ограничивающий угол нижней полуматрицы 5 являются одинаковыми, и длина L неизогнутого участка P заготовки S1 предварительной формы изменяется после гибки давлением. На фиг. 15 представлен график, показывающий силу давления, когда ограничивающий угол верхней полуматрицы 4 и ограничивающий угол нижней полуматрицы 5 являются одинаковыми, и длина L неизогнутого участка P заготовки S1 предварительной формы изменяется после гибки давлением. На фиг. 13-15 горизонтальная ось отображает среднюю величину ограничивающего угла верхней полуматрицы 4 и ограничивающего угла нижней полуматрицы 5.

Как можно понять из фиг. 13, независимо от длины L неизогнутого участка P заготовки S1 предварительной формы, когда средняя величина ограничивающего угла верхней полуматрицы 4 и средняя величина ограничивающего угла нижней полуматрицы 5 увеличивается, величина незамкнутого участка G зазора под сварку увеличивается. Также понятно, что когда средняя величина ограничивающего угла верхней полуматрицы 4 и средняя величина ограничивающего угла нижней полуматрицы 5 одинаковые, большей длине L соответствует меньшая величина незамкнутого участка G зазора под сварку. Как можно понять из фиг. 14 и фиг. 15, когда средняя величина ограничивающего угла верхней полуматрицы 4 и ограничивающего угла нижней полуматрицы 5 одинаковые, отсутствует значительное различие в округлости стальной трубы и силе давления на нее, что обусловлено длиной L неизогнутого участка P заготовки S1 предварительной формы. Таким образом, когда средняя величина ограничивающего угла верхней полуматрицы 4 и ограничивающего угла нижней полуматрицы 5 одинаковые, величина незамкнутого участка G зазора под сварку открытой трубы S2 может быть уменьшена посредством увеличения длины L неизогнутого участка P заготовки S1 предварительной формы без возникновения различия в округлости стальной трубы и силе давления на нее, что обусловлено длиной L.

На фиг. 16 представлен график, показывающий величину незамкнутого участка G зазора под сварку открытой трубы S2 в зависимости от изменения радиусов дугообразных участков верхней полуматрицы 4 и нижней полуматрицы 5. На фиг. 17 представлен график, показывающий силу давления в зависимости от изменения радиусов дугообразных участков верхней полуматрицы 4 и нижней полуматрицы 5. На фиг. 16 и фиг. 17 центральные углы дугообразных участков 4a и 5a верхней полуматрицы 4 и нижней полуматрицы 5 составляют 45 градусов, и по мере изменения радиусов дугообразных участков, которые являются радиусами дугообразных участков 4a и 5a, стальная труба с пределом прочности на разрыв 630 МПа, наружным диаметром 660,4 мм и толщиной трубы 40,0 мм подвергается обработке давлением посредством окончательного формования, так что диаметр в продольном направлении согласуется с диаметром перед экспандированием трубы. На фиг. 16 и фиг. 17 горизонтальная ось отображает соотношение между радиусом дугообразного участка и наружным радиусом стальной трубы (радиусом, соответствующим наружному диаметру стальной трубы). Когда радиус дугообразного участка больше наружного радиуса стальной трубы, это соотношение больше 1,0, и когда радиус дугообразного участка меньше наружного радиуса стальной трубы, это соотношение меньше 1,0.

Как показано на фиг. 16, когда радиус дугообразного участка равен наружному радиусу стальной трубы (1,0 по горизонтальной оси на фиг. 16), величина незамкнутого участка G зазора под сварку является наименьшей. С другой стороны, когда радиус дугообразного участка больше наружного радиуса стальной трубы, деформация пружинения возникает на участке «6 часов» заготовки S1 предварительной формы и близлежащих участках, как показано на фиг. 7, так что величина незамкнутого участка G зазора под сварку увеличивается, когда увеличивается радиус дугообразного участка. Когда радиус дугообразного участка меньше наружного радиуса стальной трубы, деформация пружинения возникает на участках, где оканчиваются дугообразные участки 4a и 5a верхней полуматрицы 4 и нижней полуматрицы 5, так что величина незамкнутого участка G зазора под сварку увеличивается, когда уменьшается радиус дугообразного участка. Таким образом, несмотря на то, что наиболее предпочтительно, чтобы радиус дугообразного участка был равен наружному радиусу стальной трубы, величина незамкнутого участка G зазора под сварку сохраняется равной 40 [мм] или меньше, когда радиус дугообразного участка является радиусом, эквивалентным наружному радиусу стальной трубы ±3,5%.

Однако, как можно понять из фиг. 17, сила давления увеличивается, когда радиус дугообразного участка уменьшается. В частности, когда радиус дугообразного участка небольшой, необходимо определить радиус, учитывая нагрузку на прессовое оборудование.

Пример 1

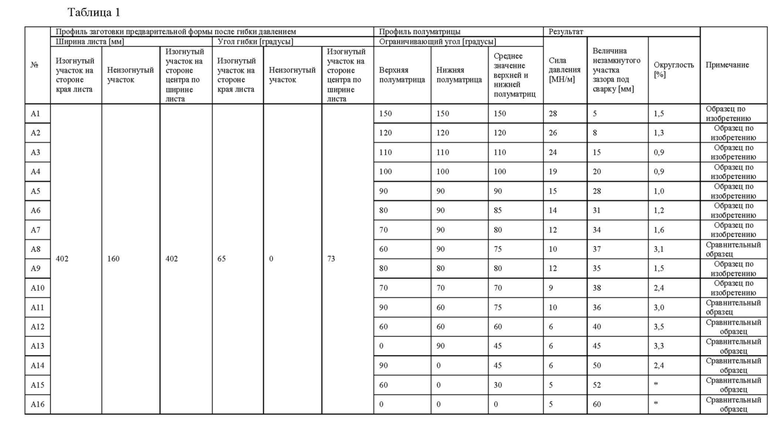

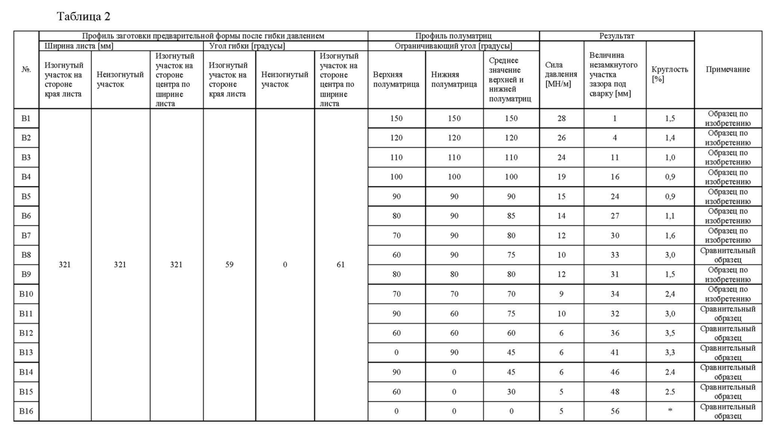

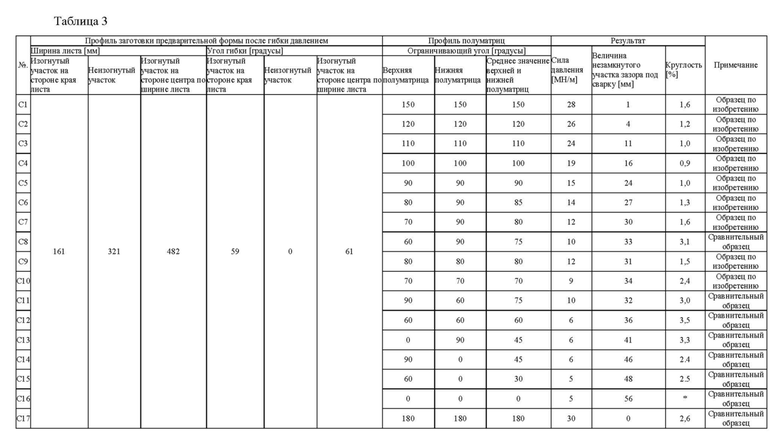

Стальной лист с кромками под сварку, имеющий ширину 1928 мм, длину 1000 мм, толщину 40 мм и предел прочности на разрыв 635 МПа, был подвергнут загибу кромки с последующей гибкой давлением для получения заготовки S1 предварительной формы. В дальнейшем было выполнено окончательное формование заготовки S1 предварительной формы с помощью прессового оборудования 30 МН, используя верхнюю полуматрицу 4 и нижнюю полуматрицу 5 с различными ограничивающими углами для формования заготовок A, B и C предварительной формы. В таблицах 1-3 указаны профили заготовок A, B и C предварительной формы. В таблицах 1-3 начальные буквенные символы A, B, C в колонке «№» обозначают профили заготовок предварительной формы (заготовок A, B и C предварительной формы), а цифры, следующие за буквенными символами A, B и C, обозначают комбинацию ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5.

В таблице 1 приведены данные о заготовке A предварительной формы с неизогнутым участком шириной 161 мм (W/12) приблизительно на участке W/4 от края листа в качестве условия A. В таблице 2 приведены данные о заготовке B предварительной формы с неизогнутым участком шириной 321 мм (W/6) (двойной шириной по отношению к ширине по условию A) приблизительно на участке W/4 от края листа в качестве условия B. В таблице 3 приведены данные о заготовке C предварительной формы с неизогнутым участком шириной 321 мм приблизительно на участке W/6 от края листа в качестве условия C. Заготовки A, B и C предварительной формы являются симметричными относительно прямой линии, соединяющей центр участка края листа и 1/2 ширины листа, и в таблицах 1-3 указана величина 1/2 ширины листа. Величина давления при окончательном формовании была задана таким образом, что расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа составляло 654 мм.

После измерения величины незамкнутого участка зазора под сварку открытой трубы S2, выполненного после окончательного формования заготовок A, B и C предварительной формы, зазор G под сварку открытой трубы S2 был сварен для образования стальной трубы, имеющей наружный диаметр 654 мм. После этого диаметр стальной трубы измерили в восьми точках с шагом 22,5 градуса в окружном направлении и получили разницу между максимальным диаметром и минимальным диаметром. В таблицах 1-3 также указан профиль полуматрицы (ограничивающий угол), сила давления, величины незамкнутого участка зазора под сварку и округлость. В рассматриваемом случае округлость является величиной, полученной посредством деления разницы между максимумом и минимумом на наружный диаметр стальной трубы (средняя величина всех измеренных значений диаметра).

Сварочный аппарат, используемый в этом примере, не мог обеспечить замыкание отверстия в трубе, имеющего величину незамкнутого участка зазора под сварку, превышающую 40 мм после окончательного формования. В этом случае оба конца и центр в осевом направлении трубы были временно сварены с замыканием отверстия, используя другое прессовое оборудование, после чего участок G зазора под сварку был окончательно сварен по всей длине. Округлость 2,5% перед экспандированием трубы была принята как приемлемая. Это связано с тем, что если округлость перед экспандированием трубы равна или меньше 2,5%, округлость после экспандирования трубы считается удовлетворительной, если она составляет 1% или меньше.

В образцах №№ A1 - A7, A9 и A10 в таблице 1, №№ B1 - B7, B9 и B10 в таблице 2 и №№ C1 - C7, C9 и C10 в таблице 3, которые входят в группу образцов настоящего изобретения, величина незамкнутого участка зазора под сварку небольшая, и округлость также удовлетворительная. В частности, образцы с ограничивающим углом от 90 градусов до 110 градусов имеют округлость 1,0% или меньше даже без экспандирования трубы. Чем меньше средняя величина ограничивающего угла, тем меньше сила давления.

В отличие от этого в образцах №№ A8 и A11 в таблице 1, №№ B8 и B11 в таблице 2 и №№ C8 и C11 в таблице 3, в которых ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 являются комбинацией 60 градусов и 90 градусов, величина незамкнутого участка зазора под сварку небольшая, но округлость неудовлетворительная. В образцах №№ A12 - A16 в таблице 1, №№ B12 - B16 в таблице 2 и №№ C12 - C16 в таблице 3, в которых средняя величина ограничивающих углов 60 градусов или меньше, величина незамкнутого участка зазора под сварку большая. В частности, в образцах №№ A15 и A16 в таблице 1, образце № B16 в таблице 2 и образце № C16 в таблице 3 нельзя измерить округлость, поскольку сварной участок разрушился после сварки участка G зазора под сварку.

В образце, сформованном с использованием заготовки B предварительной формы, имеющей неизогнутый участок шире неизогнутого участка заготовки A предварительной формы, по сравнению с образцом, сформованным с использованием заготовки A предварительной формы, сила давления и округлость практически такие же, но величина незамкнутого участка зазора под сварку небольшая.

В образце, сформованном с использованием заготовки C предварительной формы, в котором положение неизогнутого участка ближе к краю листа, чем в заготовке B предварительной формы, по сравнению с образцом, сформованным с использованием заготовки B предварительной формы, сила давления, величина незамкнутого участка зазора под сварку и округлость практически такие же. В образце № C17 в таблице 3, в котором ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 равны 180 градусам, несмотря на прикладывание максимального усилия 30 МН/м прессового оборудования, расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа составляло 658 мм и величина давления была меньше, чем для других образцов. Таким образом, величина незамкнутого участка зазора под сварку удовлетворительная, но округлость неприемлемая. Чтобы обеспечить округлость 2,5% перед расширением трубы, может потребоваться выполнить конечное прессование эквивалентное количеству прессований для других продуктов, используя более крупный пресс.

Несмотря на вышеприведенное описание вариантов выполнения, в которых используется настоящее изобретение, не предусматривается ограничение настоящего изобретения описанием и чертежами, которые являются частью раскрытия настоящего изобретения по вариантам выполнения. Другими словами, все другие варианты выполнения, примеры, приемы эксплуатации и т.п., выполняемые специалистами в рассматриваемой области на основе вариантов выполнения, соответствуют объему настоящего изобретения.

Пример 2

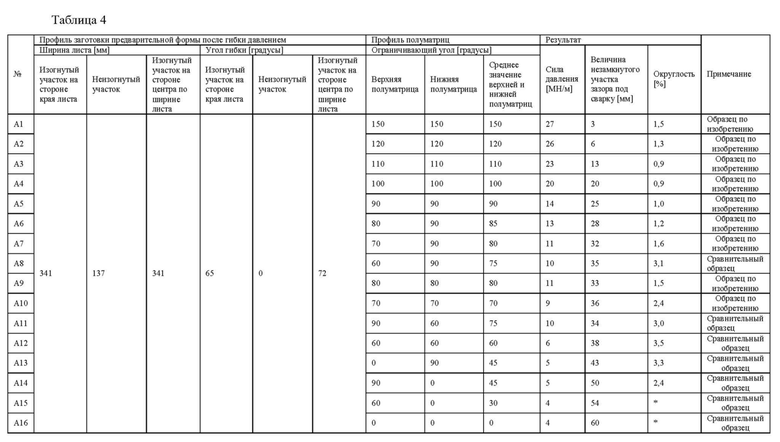

Стальной лист с кромками под сварку, имеющий ширину 1639 мм, длину 1000 мм, толщину 31,8 мм и предел прочности на разрыв 779 МПа, был подвергнут загибу кромки с последующей гибкой давлением для получения заготовки S1 предварительной формы. В дальнейшем было выполнено окончательное формование заготовки S1 предварительной формы с помощью прессового оборудования 30 МН, используя верхнюю полуматрицу 4 и нижнюю полуматрицу 5 с различными ограничивающими углами для формования заготовок A, B и C предварительной формы. В таблицах 4-6 указаны профили заготовок A, B и C предварительной формы. В таблицах 4-6 начальные буквенные символы A, B, C в колонке «№» обозначают профили заготовок предварительной формы (заготовок A, B и C предварительной формы), а цифры, следующие за буквенными символами A, B и C, обозначают комбинацию ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5.

В таблице 4 приведены данные о заготовке A предварительной формы с неизогнутым участком шириной 137 мм (W/12) приблизительно на участке W/4 от края листа в качестве условия A. В таблице 5 приведены данные о заготовке B предварительной формы с неизогнутым участком шириной 273 мм (W/6) (двойной шириной по отношению к ширине по условию A) приблизительно на участке W/4 от края листа в качестве условия B. В таблице 6 приведены данные о заготовке C предварительной формы с неизогнутым участком шириной 273 мм приблизительно на участке W/6 от края листа в качестве условия C. Заготовки A, B и C предварительной формы являются симметричными относительно прямой линии, соединяющей центр участка края листа и 1/2 ширины листа. В таблицах 4-6 указана величина 1/2 ширины листа. Величина давления при окончательном формовании была задана таким образом, что расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа составляло 553 мм.

После измерения величины незамкнутого участка зазора под сварку открытой трубы S2, выполненного после окончательного формования заготовок A, B и C предварительной формы, зазор G под сварку открытой трубы S2 был сварен для образования стальной трубы, имеющей наружный диаметр 553 мм. После этого диаметр стальной трубы измерили в восьми точках с шагом 22,5 градуса в окружном направлении и получили разницу между максимальным диаметром и минимальным диаметром. В таблицах 4-6 также указан профиль матрицы (ограничивающий угол), сила давления, величины незамкнутого участка зазора под сварку и округлость. В рассматриваемом случае округлость является величиной, полученной посредством деления разницы между максимумом и минимумом на наружный диаметр стальной трубы.

Сварочный аппарат, используемый в этом примере, не мог обеспечить замыкание отверстия в трубе, имеющего величину незамкнутого участка зазора под сварку, превышающую 40 мм после окончательного формования. В этом случае оба конца и центр в осевом направлении трубы были временно сварены с замыканием отверстия, используя другое прессовое оборудование, после чего участок G зазора под сварку был окончательно сварен по всей длине. Округлость 2,5% перед экспандированием трубы, которая достигает величины 1,0% или меньше после экспандирования трубы, была принята как приемлемая.

В образцах №№ A1 - A7, A9 и A10 в таблице 4, №№ B1 - B7, B9 и B10 в таблице 5 и №№ C1 - C7, C9 и C10 в таблице 6, которые входят в группу образцов настоящего изобретения, величина незамкнутого участка зазора под сварку небольшая, и округлость также удовлетворительная. В частности, образцы с ограничивающим углом от 90 градусов до 110 градусов имеют округлость 1,0% или меньше даже без экспандирования трубы. Чем меньше средняя величина ограничивающего угла, тем меньше сила давления.

В отличие от этого в образцах №№ A8 и A11 в таблице 4, №№ B8 и B11 в таблице 5 и №№ C8 и C11 в таблице 6, в которых ограничивающие углы верхней полуматрицы 4 и нижней матрицы 5 являются комбинацией 60 градусов и 90 градусов, величина незамкнутого участка зазора под сварку небольшая, но округлость неудовлетворительная. В образцах №№ A12 - A16 в таблице 4, №№ B12 - B16 в таблице 5 и №№ C12 - C16 в таблице 6, в которых средняя величина ограничивающих углов 60 градусов или меньше, величина незамкнутого участка зазора под сварку большая. В частности, в образцах №№ A15 и A16 в таблице 4, образце № B16 в таблице 5 и образце № C16 в таблице 6 нельзя измерить округлость, поскольку сварной участок разрушился после сварки участка G зазора под сварку.

В образце, сформованном с использованием заготовки B предварительной формы, имеющей неизогнутый участок шире неизогнутого участка заготовки A предварительной формы, по сравнению с образцом, сформованным с использованием заготовки A предварительной формы, сила давления и округлость практически такие же, но величина незамкнутого участка зазора под сварку небольшая.

В образце, сформованном с использованием заготовки C предварительной формы, в котором положение неизогнутого участка ближе к краю листа, чем в заготовке B предварительной формы, по сравнению с образцом, сформованным с использованием заготовки B предварительной формы, сила давления, величина незамкнутого участка зазора под сварку и округлость практически такие же. В образце № C17 в таблице 6, в котором ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 равны 180 градусам, несмотря прикладывание максимального усилия 30 МН/м прессового оборудования, расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа составляло 556 мм, и величина давления была меньше, чем для других образцов. Таким образом, величина незамкнутого участка зазора под сварку удовлетворительная, но округлость неприемлемая. Для получения округлости 2,5% перед экспандированием трубы может потребоваться выполнение окончательного формования до эквивалентной величины давления в других образцах, используя прессовое оборудование с большим усилием.

Пример 3

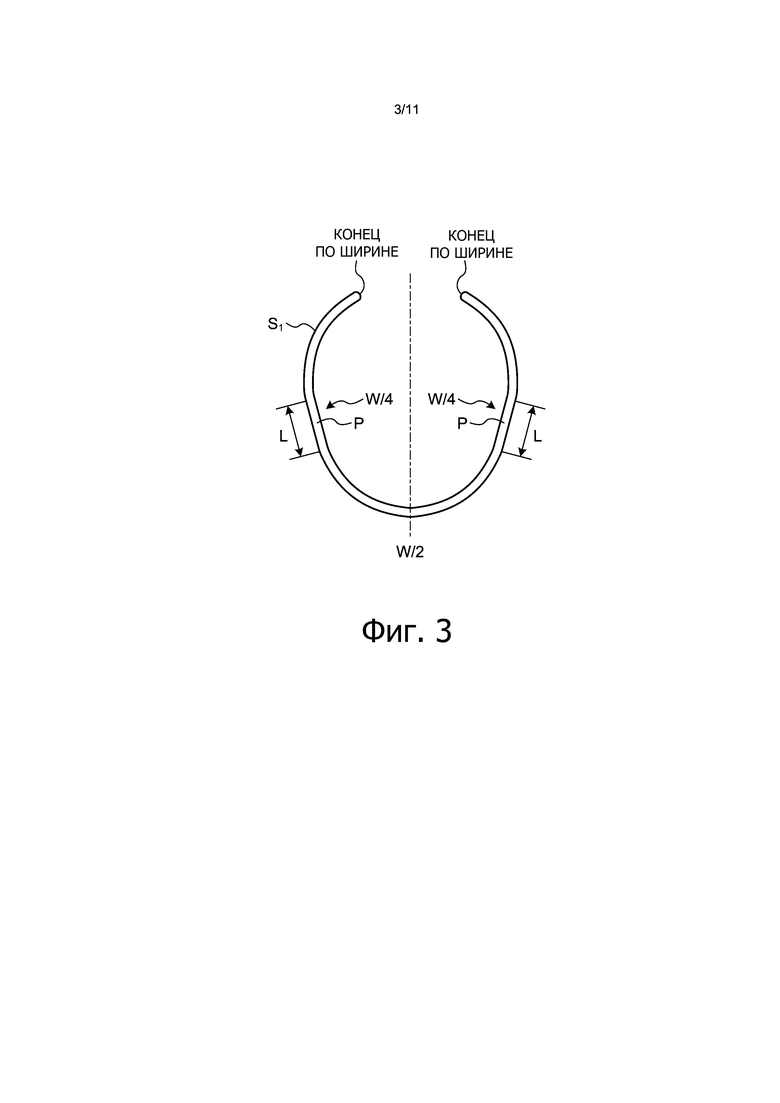

Стальной лист с кромками под сварку, имеющий ширину 2687 мм, длину 1000 мм, толщину 50,8 мм и предел прочности на разрыв 779 МПа, был подвергнут загибу кромки с последующей гибкой давлением для получения заготовки S1 предварительной формы. В дальнейшем было выполнено окончательное формование заготовки S1 предварительной формы с помощью прессового оборудования 30 МН, используя верхнюю полуматрицу 4 и нижнюю полуматрицу 5 с различными ограничивающими углами для формования заготовок A, B и C предварительной формы. В таблицах 7-9 указаны профили заготовок A, B и C предварительной формы. В таблицах 7-9 начальные буквенные символы A, B, C в колонке «№» обозначают профили заготовок предварительной формы (заготовок A, B и C предварительной формы), а цифры, следующие за буквенными символами A, B и C, обозначают комбинацию ограничивающих углов верхней полуматрицы 4 и нижней полуматрицы 5.

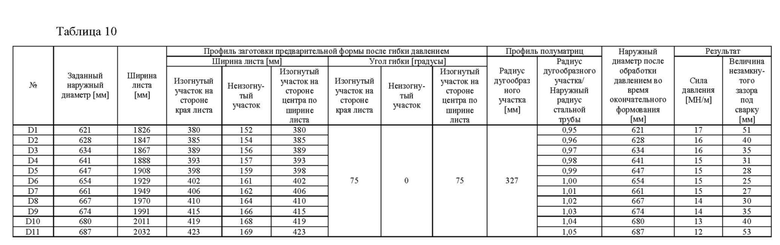

В таблице 7 приведены данные о заготовке A предварительной формы с неизогнутым участком шириной 224 мм (W/12) приблизительно на участке W/4 от края листа в качестве условия A. В таблице 8 приведены данные о заготовке B предварительной формы с неизогнутым участком шириной 448 мм (W/6) (двойной шириной по отношению к ширине по условию A) приблизительно на участке W/4 от края листа в качестве условия B. В таблице 9 приведены данные о заготовке C предварительной формы с неизогнутым участком шириной 448 мм приблизительно на участке W/6 от края листа в качестве условия C. Заготовки A, B и C предварительной формы являются симметричными относительно прямой линии, соединяющей центр участка края листа и 1/2 ширины листа. В таблицах 7-9 указана величина 1/2 ширины листа. Величина давления при окончательном формовании была задана таким образом, что расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа составляло 905 мм.

После измерения величины незамкнутого участка зазора под сварку открытой трубы S2, выполненного после окончательного формования заготовок A, B и C предварительной формы, зазор G под сварку открытой трубы S2 был сварен для образования стальной трубы, имеющей наружный диаметр 905 мм. После этого диаметр стальной трубы измерили в восьми точках с шагом 22,5 градуса в окружном направлении и получили разницу между максимальным диаметром и минимальным диаметром. В таблицах 7-9 также указан профиль матрицы (ограничивающий угол), сила давления, величины незамкнутого участка зазора под сварку и округлость. В рассматриваемом случае округлость является величиной, полученной посредством деления разницы между максимумом и минимумом на наружный диаметр стальной трубы.

Сварочный аппарат, используемый в этом примере, не мог обеспечить замыкание отверстия в трубе, имеющего величину незамкнутого участка зазора под сварку, превышающую 40 мм после окончательного формования. В этом случае оба конца и центр в осевом направлении трубы были временно сварены с замыканием отверстия, используя другое прессовое оборудование, после чего участок G зазора под сварку был окончательно сварен по всей длине. Округлость 2,5% перед экспандированием трубы, которая достигает величины 1,0% или меньше после экспандирования трубы, была принята как приемлемая.

В образцах №№ A1 - A7, A9 и A10 в таблице 7, №№ B1 - B7, B9 и B10 в таблице 8 и №№ C1-C7, C9 и C10 в таблице 9, которые входят в группу образцов настоящего изобретения, величина незамкнутого участка зазора под сварку небольшая, и округлость также удовлетворительная. В частности, образцы с ограничивающим углом от 90 градусов до 110 градусов имеют округлость 1,0% или меньше даже без экспандирования трубы. Чем меньше средняя величина ограничивающего угла, тем меньше сила давления.

В отличие от этого в образцах №№ A8 и A11 в таблице 7, №№ B8 и B11 в таблице 8 и №№ C8 и C11 в таблице 9, в которых ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 являются комбинацией 60 градусов и 90 градусов, величина незамкнутого участка зазора под сварку небольшая, но округлость неудовлетворительная. В образцах №№ A12 - A16 в таблице 7, №№ B12 - B16 в таблице 8 и №№ C12 - C16 в таблице 9, в которых средняя величина ограничивающих углов 60 градусов или меньше, величина незамкнутого участка зазора под сварку большая. В частности, в образцах №№ A15 и A16 в таблице 7, образце № B16 в таблице 8 и образце № C16 в таблице 9 нельзя измерить округлость, поскольку сварной участок разрушился после сварки участка G зазора под сварку.

В образце, сформованном с использованием заготовки B предварительной формы, имеющей неизогнутый участок шире неизогнутого участка заготовки A предварительной формы, по сравнению с образцом, сформованным с использованием заготовки A предварительной формы, сила давления и округлость практически такие же, но величина незамкнутого участка зазора под сварку небольшая.

В образце, сформованном с использованием заготовки C предварительной формы, в котором положение неизогнутого участка ближе к краю листа, чем в заготовке B предварительной формы, по сравнению с образцом, сформованным с использованием заготовки B предварительной формы, сила давления, величина незамкнутого участка зазора под сварку и округлость практически такие же. В образце № C17 в таблице 9, в котором ограничивающие углы верхней полуматрицы 4 и нижней полуматрицы 5 равны 180 градусам, несмотря прикладывание максимального усилия 30 МН/м прессового оборудования, расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа составляло 915 мм, и величина давления была меньше, чем для других образцов. Таким образом, величина незамкнутого участка зазора под сварку удовлетворительная, но округлость неприемлемая. Для получения округлости 2,5% перед экспандированием трубы может потребоваться выполнение окончательного формования до эквивалентной величины давления в других образцах, используя прессовое оборудование с большим усилием.

Пример 4

Для изготовления стальной трубы с заданным наружным диаметром от 621 мм до 687 мм стальной лист с кромками под сварку, имеющий ширину 1826-2032 мм, длину 1000 мм, толщину 40 мм и предел прочности на разрыв 635 МПа, был подвергнут загибу кромки с последующей гибкой давлением для получения заготовки S1 предварительной формы. В дальнейшем было выполнено окончательное формование заготовки S1 предварительной формы с помощью прессового оборудования 30 МН, используя ряд верхних полуматриц 4 и нижних полуматриц 5 с радиусом дугообразного участка 327 мм и ограничивающим углом 45 градусов для формования заготовок D1 - D11 предварительной формы. В таблице 10 указаны условия гибки заготовок D1 - D11 предварительной формы. Каждая из заготовок D1 - D11 предварительной формы имеет неизогнутый участок шириной W/12 приблизительно на участке W/4 от края листа согласно исходной ширине W листа. Во время окончательного формования обработка давлением была выполнена таким образом, что расстояние между стороной наружной поверхности участка W/2 и стороной наружной поверхности края листа достигает величины, соответствующей исходной ширине L листа, как показано в таблице 10. В таблице 10 также указан наружный диаметр стальной трубы после обработки давлением во время окончательного формования.

Была измерена величина незамкнутого участка зазора под сварку открытой трубы S2 после окончательного формования заготовок D1 - D11 предварительной формы. В таблице 10 также указана сила давления и величина незамкнутого участка зазора под сварку.

В образце № D6 в таблице 10, в котором соотношение радиуса дугообразного участка и наружного радиуса стальной трубы 1,00, величина незамкнутого зазора под сварку является наименьшей, и когда наружный радиус стальной трубы уменьшается или увеличивается, величина незамкнутого зазора под сварку увеличивается. Величина незамкнутого зазора под сварку, равная 40 мм или меньше, которая может быть замкнута с помощью сварочного аппарата, используемого в примере 1, была достигнута в образцах №№ D2 - D10 в таблице 10, и соотношение радиуса дугообразного участка и наружного радиуса стальной трубы составляет 0,96-1,04. Величина незамкнутого зазора под сварку, равная 50 мм, которая не может вызывать разрушение сварного участка в примере 1, также была достигнута в образцах №№ D2 - D10 в таблице 10, и соотношение радиуса дугообразного участка и наружного радиуса стальной трубы составляет 0,96-1,04.

Несмотря на то что величина незамкнутого зазора под сварку, которая может быть замкнута посредством сварки участка G зазора под сварку, и величина незамкнутого зазора под сварку, которая не вызывает разрушения сварного участка, варьируются в зависимости от сварочного оборудования и способа сварки, рекомендуемые величины радиусов дугообразного участка верхней полуматрицы 4 и нижней полуматрицы 5 составляют 0,96-1,04 наружного радиуса стальной трубы.

Промышленная применимость

Матрица и способ изготовления стальной трубы по настоящему изобретению обеспечивают эффективное формование стальной трубы, имеющей надлежащую округлость.

Перечень номеров позиций

1 - матрица

1a - элемент в форме бруска

1b - элемент в форме бруска

2 - пуансон

2a - передний конец пуансона

2b - опора пуансона

3 - транспортировочный ролик

4 - верхняя полуматрица

4a - дугообразный участок

4b1 - линейный участок и дугообразный участок небольшой кривизны

4b2 - линейный участок и дугообразный участок небольшой кривизны

5 - нижняя полуматрица

5a - дугообразный участок

5b1 - линейный участок и дугообразный участок небольшой кривизны

5b2 - линейный участок и дугообразный участок небольшой кривизны.

Группа изобретений относится к обработке металлов давлением и может быть использована для производства стальных сварных труб гибкой листа. Формуют заготовку предварительной формы U-образного сечения посредством гибки листового материала, формуют открытую трубу с зазором под сварку и образуют трубу посредством соединения участка зазора под сварку. Заготовка предварительной формы во время обработки давлением принимает форму, центральные углы в которой в пределах соответствующих дуг, имеющих диаметр равный или по существу равный наружному диаметру стальной трубы, составляют 70 градусов или больше и 150 градусов или меньше, а сумма центральных углов в пределах дуг, имеющих диаметр равный или по существу равный наружному диаметру стальной трубы, составляет меньше 360 градусов. При этом обработку давлением осуществляют с помощью пары полуматриц, имеющих дугообразные участки с радиусами 0,96 – 1,04 наружного радиуса стальной трубы. Повышается качество сварных труб. 2 н. и 5 з.п. ф-лы, 10 табл., 17 ил.

1. Матрица для использования в процессе формования стальной трубы, включающем в себя формование заготовки предварительной формы, имеющей U-образное сечение, посредством гибки листового материала, формование открытой трубы, которая является трубчатым телом, имеющим участок зазора под сварку в продольном направлении открытой трубы, посредством обработки давлением заготовки предварительной формы и образование стальной трубы посредством соединения участка зазора под сварку, причем матрицу используют на этапе обработки давлением заготовки предварительной формы для получения открытой трубы; матрица содержит:

пару полуматриц, включающих в себя первую полуматрицу и вторую полуматрицу, причем вторая полуматрица выполнена с возможностью установки в нее заготовки предварительной формы U-образного сечения, а первая - с возможностью расположения напротив U-образной открытой стороны заготовки предварительной формы, причем пара указанных полуматриц выполнены с возможностью удержания заготовки предварительной формы при обработке ее давлением,

первый дугообразный участок, образованный на поверхности первой полуматрицы, находящейся в контакте с заготовкой предварительной формы, так что центр первой дуги расположен в положении, совпадающем с центром гибки первой полуматрицы, причем первый дугообразный участок имеет диаметр, равный или по существу равный наружному диаметру стальной трубы, и имеет центральный угол, составляющий 70 градусов или больше и 150 градусов или меньше; и

второй дугообразный участок, образованный на поверхности второй полуматрицы, находящейся в контакте с заготовкой предварительной формы, так что центр второй дуги расположен в положении, совпадающем с центром гибки второй полуматрицы, причем второй дугообразный участок имеет диаметр, равный или по существу равный наружному диаметру стальной трубы, и имеет центральный угол, составляющий 70 градусов или больше и 150 градусов или меньше;

при этом сумма центральных углов первого дугообразного участка и второго дугообразного участка составляют меньше 360 градусов,

при этом радиус первого дугообразного участка и радиус второго дугообразного участка составляют 0,96 – 1,04 наружного радиуса стальной трубы.

2. Матрица по п. 1, в которой первая полуматрица содержит один или несколько линейных участков или дугообразных участков небольшой кривизны, имеющих кривизну меньше кривизны первого дугообразного участка, причем один или несколько линейных участков или дугообразных участков небольшой кривизны соединены с по меньшей мере одним концом первого дугообразного участка в направлении дуги, и вторая полуматрица содержит один или несколько линейных участков или дугообразных участков небольшой кривизны, имеющих кривизну меньше кривизны второго дугообразного участка, причем один или несколько линейных участков или дугообразных участков небольшой кривизны соединены с по меньшей мере одним концом второго дугообразного участка в направлении дуги.

3. Матрица по п. 1 или 2, в которой центральные углы первого дугообразного участка и второго дугообразного участка равны друг другу.

4. Способ изготовления стальной трубы, содержащий:

формование заготовки предварительной формы, имеющей U-образное сечение, посредством гибки по меньшей мере один раз листового материала, подвергнутого загибу кромки с обоих концов в направлении ширины заготовки предварительной формы;

формование открытой трубы, которая является трубчатым телом, имеющим участок зазора под сварку в продольном направлении, посредством обработки давлением заготовки предварительной формы; и

образование стальной трубы посредством соединения участка зазора под сварку,

причем заготовка предварительной формы во время обработки давлением принимает такую форму, что центральные углы в пределах соответствующих дуг, имеющих диаметр, равный или по существу равный наружному диаметру стальной трубы, составляют 70 градусов или больше и 150 градусов или меньше; и со средними точками дуг, расположенными на стыковочном участке обоих концов по ширине листа, и самом нижнем участке U-образного сечения, и

заготовка предварительной формы во время обработки давлением принимает такую форму, что сумма центральных углов в пределах дуг, имеющих диаметр, равный или по существу равный наружному диаметру стальной трубы, составляет меньше 360 градусов,

при этом обработку давлением осуществляют посредством

первой полуматрицы, имеющей первый дугообразный участок, образованный на поверхности первой полуматрицы, находящейся в контакте с заготовкой предварительной формы, так что центр первой дуги расположен в положении, совпадающем с центром гибки первой полуматрицы, причем радиус первого дугообразного участка составляет 0,96 – 1,04 наружного радиуса стальной трубы,

и второй полуматрицы, имеющей второй дугообразный участок, образованный на поверхности второй полуматрицы, находящейся в контакте с заготовкой предварительной формы, так что центр второй дуги расположен в положении, совпадающем с центром гибки второй полуматрицы, причем радиус второго дугообразного участка составляет 0,96 – 1,04 наружного радиуса стальной трубы.

5. Способ по п. 4, в котором заготовка предварительной формы не находится в контакте с полуматрицами на участках вне пределов указанных дуг.

6. Способ по п. 4 или 5, в котором центральные углы в пределах указанных дуг являются равными между центральным углом, находящимся в тех же пределах со средними точками дуг, которые расположены на стыковочном участке обоих концов по ширине листа, и центральным углом, находящимся в тех же пределах со средними точками дуг, которые расположены на самом нижнем участке U-образного сечения.

7. Способ по любому из пп. 4 – 6, в котором используют матрицу по любому из пп. 1 – 3.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ МАГИСТРАЛЬНЫХ ТРУБ | 2013 |

|

RU2543657C1 |

Авторы

Даты

2020-08-12—Публикация

2018-03-06—Подача