Данное изобретение в целом относится к керамическим частицам для использования в широком разнообразии промышленных применений. Некоторые из этих применений включают использование множества керамических частиц в качестве расклинивающего наполнителя для облегчения извлечения жидкостей и/или газов из буровых скважин, пробуренных в геологических формациях; в качестве среды для промывания, измельчения или полировки; в качестве опорных сред в химическом реакторе; в качестве теплопередающей среды; в качестве фильтрующей среды и в качестве кровельных гранул при нанесении на рубероидную кровельную плитку. Более конкретно, данное изобретение является пригодным при применениях, где необходима керамическая сфера, которая имеет высокое сопротивление дроблению. Еще более конкретно, данное изобретение относится к расклинивающим наполнителям, которые можно применять в геологических формациях, в которых давление, которым воздействуют на расклинивающий наполнитель, превышает сопротивление дроблению обычных расклинивающих наполнителей, таких как песок и покрытый смолой песок.

Примеры патентов и опубликованных заявок на патенты, направленных на расклинивающие наполнители, включают: US 3376930; US 4632876; US 7067445; US 2006/0177661 и US 2008/0000638.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления данного изобретения обеспечивают керамическую частицу, которая пригодна для использования в скважинных применениях, в которых необходим высокопрочный расклинивающий наполнитель.

В одном варианте осуществления данное изобретение включает спеченную частицу, включающую керамический материал. Керамический материал включает оксиды алюминия, железа и кремния. Оксиды кремния представляют не более 30 весовых процентов суммарного веса оксидов. Оксиды железа представляют от 15 до 40 весовых процентов суммарного веса оксидов. Плотность керамического материала превышает 3,5 г/см3.

Другой вариант осуществления относится к способу изготовления частицы, включающей спеченный керамический материал. Способ может включать следующие стадии. Смешивание, по меньшей мере, первого оксида металла с одним или более сухими ингредиентами и, по меньшей мере, одной жидкостью, таким образом формируя смесь. Формирование, по меньшей мере, части смеси в предшественник частицы. Спекание предшественника. Нагревание предшественника и воздействие прилагаемой извне сжимающей силой на предшественник, таким образом формируя спекшуюся керамическую частицу.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг.1 представляет собой трехфазную диаграмму;

Фиг.2 представляет собой блок-схему способа, используемого для производства керамической частицы; и

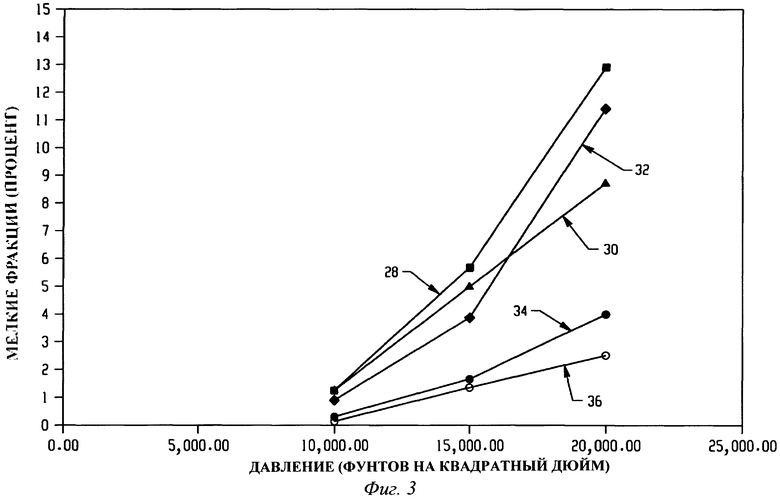

Фиг.3 представляет собой линейный график, который показывает сопротивление дроблению путем изображения зависимости процентного содержания тонкоизмельченного продукта от давления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Технология, которая использует частицы для облегчения извлечения флюидов на основе углеводородов, таких как природный газ или сырая нефть, из стволов скважин, раскрыта в многочисленных патентах и журнальных статьях. Для поддержки открытых трещин в земле, через которые газ и нефть текут в направлении ствола скважины, используют частицы, которые можно обозначить как расклинивающие наполнители. В скважинах, в которых не используют расклинивающие наполнители, трещины в земле, расположенные наиболее близко к стволу скважины, могут обрушиваться вскоре после того, как будут извлечены газ и нефть, расположенные наиболее близко к стволу скважины. Обрушение трещин ограничивает выработку скважин, препятствуя движению дополнительных нефти и газа в направлении ствола скважины. В противоположность этому, производительность скважин, которые используют расклинивающие наполнители, может быть улучшена, потому что расклинивающие наполнители удерживают открытыми трещины в земле, которые иначе закрылись бы после извлечения флюидов на основе углеводородов. Расклинивающие наполнители доставляют в трещины путем смешивания расклинивающих наполнителей с жидкостью для гидроразрыва, которую нагнетают через ствол скважины и в трещины. После удаления жидкости для гидроразрыва частицы остаются заклинеными в трещинах, тем самым удерживая трещины открытыми.

Из-за постоянной необходимости обеспечения все больших количеств природного газа и нефти и одновременного истощения легкодоступных газа и нефти, расположенных вблизи поверхности земли, новые скважины нужно бурить глубже более ранних скважин с целью достижения неразработанных ранее запасов нефти и газа. По мере того как глубина ствола скважины увеличивается, давление, оказываемое на расклинивающий наполнитель землей, также увеличивается. Следовательно, производителям расклинивающих наполнителей необходимо производить расклинивающие наполнители, которые могут выдерживать более высокие давления, чем расклинивающие наполнители, произведенные несколько лет назад, чтобы противостоять дроблению на глубинах более глубоких скважин. Способность расклинивающего наполнителя противостоять дроблению может быть охарактеризована как сопротивление дроблению, которое является выражением, общепринято используемым для обозначения прочности расклинивающего наполнителя, и может быть определено с помощью ISO 13503-2:2006(E). Прочный расклинивающий наполнитель производит сопротивления дроблению с более низким весовым процентом, чем непрочный расклинивающий наполнитель при одном и том же напряжении, вызывающим смыкание трещины. Например, расклинивающий наполнитель, который имеет сопротивление дроблению 2 весовых процента, считают прочным расклинивающим наполнителем и предпочитают непрочному расклинивающему наполнителю, который имеет сопротивление дроблению 10 весовых процентов.

Расклинивающие наполнители могут быть изготовлены из встречающихся в природе материалов, таких как песок, или из композиций, которые изготовлены посредством способа производства. Примером композиции, используемой для производства расклинивающих наполнителей, является сочетание оксидов металлов, таких как боксит, которые были смешаны с различными добавками, сформированы во множество обычно сферических шаров и затем спечены с формированием множества керамических расклинивающих наполнителей. Хотя точный химический состав боксита может варьировать в зависимости от местоположения месторождения, из которого извлекают боксит, большинство бокситов включают от 60 до 90 весовых процентов Al2O3. Еще один пример композиции, которую можно использовать для производства расклинивающих наполнителей, широко известна как "красный шлам", который является побочным продуктом Байеровского процесса для очистки алюминия. Эти отходы типично содержат окисленные железо, титан, натрий, кремнезем и другие примеси.

Химический состав боксита может быть определен посредством получения сплавленного образца боксита и с использованием затем аналитического аппарата рентгеновской флуоресценции (XRF) для определения весового процентного содержания оксидов алюминия, оксидов железа и оксидов кремния. Сплавленный образец можно получить с помощью аппарата Claisse M4 Fluxer Fusion (производимого Claisse из города Квебек, Канада) следующим образом. Несколько граммов боксита вручную измельчают так, чтобы боксит проходил через сито 75 мкм (сито Тайлера 200). В платиновом тигле, поставляемом Claisse, 1,0000 г (±0,0005 г) измельченного и просеянного боксита смешивают с 8,0000 г (±0,0005 г) боратов лития 50-50, которые содержат антиадгезив, такой как LiBr или CsI. Если антиадгезив не включен в борат лития, можно добавить три капли антиадгезива (25% процентного соотношения веса и объема LiBr или CsI). Затем смесь в тигле постепенно нагревают, чтобы удалить какие-либо органические материалы, влагу и т.д. Одновременно тигель быстро вращают так, чтобы центробежная сила, вызванная вращением, вытеснила какой-либо захваченный газ из расплавленного материала. Когда температура расплавленного боксита в тигле достигает приблизительно 1000°С, материал стал жидким и тигель опрокидывают так, чтобы расплавленный боксит вытек в дисковую форму. В то время как расплавленный материал охлаждается в дисковой форме, на форму подает воздух вентилятор для содействия отводу тепла. По мере того как расплавленный боксит охлаждается, материал сплавляется и формирует образец в форме диска с размерами приблизительно 3 см шириной и 4 мм толщиной. Диск не должен содержать каких-либо задержанных в нем пузырьков газа. Химический состав охлажденного диска затем определяют с использованием рентгенофлуоресцентного анализатора модели MagiX Pro Philips, работающего на программном обеспечении

IQ+. Та же процедура может быть использована для определения химического состава керамических частиц, таких как расклинивающие наполнители.

Одним из критериев, рассматриваемых производителями расклинивающих наполнителей при выборе источника бокситной руды, применяемой для изготовления расклинивающих наполнителей, является уровень нежелательных примесей, которые, как считается, ухудшают характеристики расклинивающего наполнителя. Типичные примеси включают оксид железа и оксид титана. К сожалению, избыточные количества железной руды могут вызывать проблемы во время стадии спекания способа производства расклинивающего наполнителя, потому что температура спекания железной руды может существенно отличаться от температур спекания оксида алюминия и оксидов алюминия-кремния, таких как каолиновая глина или муллит."Спекание", при использовании в данном документе, означает соединение частиц посредством применения тепла. Как правило, это приводит к уплотнению, но не во всех случаях. Некоторые производители коммерчески рентабельных расклинивающих наполнителей рассматривали источники бокситной руды, которые имеют более 15 весовых процентов оксида железа, как непригодные для использования в качестве сырья для производства расклинивающих наполнителей. В противоположность этому, данная заявка раскрывает, что источник боксита, который содержит количество оксида металла, считавшееся ранее неприемлемым, может быть использован для производства расклинивающего наполнителя, имеющего повышенное сопротивление дроблению. Расклинивающие наполнители могут быть произведены с помощью выбора источника бокситной руды, которая содержит в своей основе: от 50 до 85 весовых процентов первого оксида металла, такого как оксиды алюминия, которые имеют плотность более 3,7 г/см3; от 15 до 40 весовых процентов второго оксида металла, такого как оксиды железа, которые имеют плотность более 3,9 г/см3; и от 0 до 30 весовых процентов третьего оксида металла, такого как оксиды кремния, которые имеют плотность не более 2,8 г/см3. Более того, бокситную руду, которая не содержит от природы достаточный уровень оксида железа, можно смешать с отдельным источником оксида железа для достижения улучшенных характеристик в расклинивающем наполнителе.

История развития расклинивающих наполнителей, как задокументировано в некоторых патентах США, была непоследовательной по отношению к идее наилучшего диапазона удельного веса для расклинивающих наполнителей. В 1970-х, US 4068718, который заявляет приоритет заявки, поданной 17 мая 1974 г., раскрыл "расклинивающее средство высокой прочности, включающее частицы спеченного боксита, имеющие удельный вес более чем приблизительно 3,4". Однако на протяжении 1980-х промышленностью расклинивающих наполнителей были приложены значительные усилия для получения расклинивающих наполнителей с удельным весом, значительно меньшим 3,4. Например, US 4680230, который был подан 18 января 1984 г., ссылается на исследование, проведенное для Министерства энергетики США, которое описывает "идеальный расклинивающий наполнитель" как имеющий "удельный вес менее двух". В столбце 1, строки от 49 до 65, этот патент сообщает о том, что не следует использовать спеченный боксит в качестве расклинивающего наполнителя. В отношении использования материала, содержащего оксид железа, для производства керамических сфероидов, таких как расклинивающий наполнитель, который имеет высокую прочность на дробление, US 4632876 сообщает "Хотя шлаки доменных печей, шлаки электростанций и зольная пыль могут быть использованы, но в общем не являются приемлемыми, так как их высокое содержание оксида железа приводит к высоким плотностям. Содержание оксида железа минеральной частицы должно быть значительно менее 9 весовых процентов, предпочтительно менее 5%."

В отличие от описанных выше патентов, данное изобретение раскрывает расклинивающий наполнитель, в котором керамический материал расклинивающего наполнителя имеет содержание оксида железа значительно выше, чем ранее считалось пригодным. При использовании в данном документе фраза "керамический материал" относится к совокупности гранул из неорганических, металлических и неметаллических, оксидов, карбидов и нитридов, сформированных в сферу и спеченных так, что отдельные гранулы сцепляются друг с другом, тем самым формируя спеченную частицу. Керамический материал не включает летучие компоненты, такие как связующие и жидкости, используемые для изготовления расклинивающего наполнителя, равно как и полимеры или другие покрытия, которые могут быть добавлены к частице после стадии спекания. В одном варианте осуществления данного изобретения расклинивающий наполнитель содержит, по меньшей мере, первый оксид металла, который включает оксиды алюминия, и второй оксид металла, который содержит оксиды железа, и может включать третий оксид металла, который содержит оксиды кремния. Весовые процентные содержания первого, второго и третьего оксидов металлов пересчитывают на Al2O3, Fe2O3, и SiO2, соответственно. Количество оксидов железа в расклинивающем наполнителе может представлять от 15 до 40 весовых процентов, более предпочтительно от 15 до 35 весовых процентов, еще более предпочтительно от 20 до 30 весовых процентов суммарного веса оксидов. Количество оксидов кремния может представлять от 0 до 30 весовых процентов, более предпочтительно от 1 до 10 весовых процентов суммарного веса оксидов. Весовые процентные содержания первого, второго и третьего оксидов металлов пересчитывают на долю суммарного веса только этих оксидов металлов. Если расклинивающий наполнитель включает другие компоненты, такие как полимерное покрытие, нанесенное на поверхность расклинивающего наполнителя, и/или четвертый оксид металла, то ни вес полимера, ни четвертый оксид металла не включают в расчет весовых процентных содержаний первого, второго и третьего оксидов металлов. Суммарный вес оксидов металлов может превышать 50 весовых процентов общего веса керамической частицы. Общий вес керамической частицы включает вес первого, второго и третьего оксидов металлов плюс вес других оксидов металлов и примесей, которые остаются после спекания частицы и перед добавлением каких-либо покрытий, наполнителей и т.д. Суммарный вес первого, второго и третьего оксидов металлов может превышать 60 или даже 70 весовых процентов общего веса керамической частицы.

В дополнение к описанным выше химических характеристикам составов плотность керамического материала частиц превышает 3,5 г/см3. В некоторых вариантах осуществления плотность керамического материала частиц может превышать 3,6 г/см3, 4,0 г/см3, 4,2 г/см3 или даже 4,5 г/см3. При использовании в данном документе все фразы "истинная плотность", "плотность керамического материала", "плотность керамического материала частиц" и "плотность керамического материала расклинивающего наполнителя" относятся к истинной плотности твердой керамической матрицы, которая формирует керамическую частицу. Как определено в Dictionary of Ceramics, третье издание, авторы Arthur Dodd и David Murfin, истинную плотность пористого твердого тела "определяют как отношение массы материала к его истинному объему", который далее "определяют как объем только твердого материала, при этом пренебрегают объемом каких-либо пор". Истинная плотность керамического материала является характеристикой химического состава и кристаллической фазы(фаз) керамического материала. Истинная плотность керамического материала не зависит от пористости частиц. Плотность керамического материала расклинивающего наполнителя определяют согласно Стандарту ASTM D02840-69 путем взвешивания образца, измельчения образца до менее чем 100 меш, измерения объема образца гелиевым пикнометром (таким как стереопикнометр SPY 03 Quantachrome) и расчета веса на кубический сантиметр.

Плотность керамического материала является физическим параметром, отличным и отдельным от удельного веса частицы. В отличие от определения плотности, приведенного выше, обе фразы "удельный вес керамической частицы" и "удельный вес расклинивающего наполнителя" относятся к кажущемуся удельному весу частицы, который определяют в Dictionary of Ceramics как "отношение массы к массе количества воды, которая, при 4°С, имеет объем, равный кажущемуся твердому объему материала при температуре измерения". Для использования в данном документе кажущийся твердый объем определяют как объем твердого материала плюс объем каких-либо закрытых пор. На удельный вес керамической частицы непосредственно влияет пористость, включенная в частицу. Пористость керамических частиц данного изобретения может изменяться в диапазоне от 2 процентов до 40 процентов. Допустимыми являются керамические частицы, имеющие пористость от 5 до 15 процентов. Удельный вес керамической частицы можно определить с помощью Международного Стандарта ISO 13503-2. Стандарт издан 1 ноября 2006 г.

Кажущуюся пористость в керамическом теле определяют как 1 минус частное кажущегося удельного веса, деленного на истинную плотность.

Истинную плотность керамического материала и удельный вес керамической частицы можно контролировать независимо. Например, при сохранении истинной плотности керамического материала постоянной можно производить керамические частицы, имеющие различные уровни включенной в них пористости, таким образом получая в результате керамические частицы, имеющие одинаковую истинную плотность, но различные удельные веса. Аналогично, при сохранении уровня пористости в нескольких керамических частицах одинаковым могут быть изменены композиции керамических материалов, используемых для изготовления частиц, таким образом получая в результате частицы, имеющие одинаковую пористость, но различные истинные плотности.

Используя предоставленные в данном документе идеи, можно изготовить расклинивающий наполнитель, имеющий низкий удельный вес и высокое сопротивление дроблению. Расклинивающий наполнитель может быть изготовлен из материала с высокой плотностью, такого как керамический материал, имеющий истинную плотность более 3,5 г/см3, тогда как расклинивающий наполнитель может иметь низкий удельный вес, такой как 2,8, благодаря включению пор в расклинивающий наполнитель. Допустимыми являются расклинивающие наполнители, имеющие еще более низкий удельный вес, такой как 2,5, 2,4 или 2,0. Поскольку керамические материалы с высокой плотностью могут иметь высокую прочность и поэтому являются стойкими к дроблению, могут быть желательны керамические материалы с высокой плотностью. Однако расклинивающие наполнители, изготовленные из материалов с высокой истинной плотностью, могут иметь тенденцию к преждевременному оседанию в жидкости для гидроразрыва при введении в ствол скважины, если удельный вес расклинивающего наполнителя приблизительно равен истинной плотности керамического материала. Расклинивающие наполнители, имеющие хорошее сопротивление дроблению и низкий удельный вес, могут быть получены, если истинная плотность керамического материала является достаточно высокой для увеличения сопротивления дроблению свыше снижения сопротивления дроблению, обусловленного включением пор, необходимых для снижения удельного веса расклинивающего наполнителя.

На Фиг.1 показана трехкомпонентная диаграмма 10 спеченной керамической частицы, которая включает Al2O3, Fe2O3, и SiO2 и предполагает отсутствие пористости. Линии 12, 14 и 16 представляют истинные плотности керамических частиц при 3,0 г/см3, 3,2 г/см3 и 3,4 г/см3, соответственно. Другие линии, в общем параллельные линиям 12, 14 и 16, показывают истинные плотности керамических частиц, как отмечено на фазовой диаграмме. На этом графике самая низкая плотность составляет приблизительно 2,7 г/см3, а самая высокая плотность составляет приблизительно 4,2 г/см3. Заштрихованная площадь 18 обозначает часть диаграммы, которая содержит не более 30 весовых процентов SiO2, от 15 до 40 весовых процентов оксидов железа, и плотность керамического материала составляет 3,5 г/см3 или выше. Обнаружено, что расклинивающие наполнители, которые попадают в заштрихованную область, имеют хорошее сопротивление дроблению при оценке сопротивления дроблению при 137,9 мегапаскаль (МПа), что эквивалентно 20000 фунтов на квадратный дюйм.

На Фиг.2 показана блок-схема способа, используемого для изготовления спеченной керамической частицы данного изобретения. Стадия 20 представляет смешивание бокситной руды с сухими ингредиентами, такими как связующие и порообразователи, и жидкостями, такими как вода, с формированием свободносыпучего порошка, который можно назвать в данном документе смесью. Связующее может быть одним или более материалами, выбранными из органических крахмалов, таких как бурильный крахмал, а также камедей или смол, которые продаются на рынке для таких целей. Связующее может также быть неорганическим материалом, таким как глина или кислота. Связующие обычно добавляют в количестве менее 10 весовых процентов содержания сухих твердых веществ смеси и можно добавлять сухими или в виде раствора. На стадии 22 смесь можно обрабатывать с помощью машины, такой как смеситель Eirich RO2, таким образом формируя, по меньшей мере, часть смеси в большое количество мелких сфер, которые можно обозначить в данном документе как предшественники частиц или предшественники расклинивающего наполнителя. Предшественники частиц, пригодные в качестве расклинивающих наполнителей, можно обработать с помощью аппарата для просеивания, который включает в маркировку сита №8 ASTM, которое имеет отверстия 2,36 мм, и маркировку сита №70 ASTM, которое имеет отверстия сита 212 мкм. Расклинивающие наполнители проходят через сито №8 и не проходят через сито №70. Стадия 24 представляет спекание предшественников для повышения физической целостности предшественников по отношению к физической целостности предшественников до нагревания. На стадии 26 предшественники частиц можно нагреть и к предшественникам приложить извне силу сжатия, получая таким образом множество спеченных частиц. Вследствие усадки, которая может происходить во время процесса спекания, средний диаметр спеченных частиц может быть меньше, чем средний диаметр предшественника частиц.

Промышленные способы, используемые для производства расклинивающих наполнителей, как правило, используют печь для спекания сырца расклинивающего наполнителя при атмосферном давлении. Печь может быть вращающейся печью трубчатой формы, которая позволяет расклинивающим наполнителям переворачиваться по мере их передвижения из одного конца печи в противоположный конец печи. Максимальная температура в печи, используемая для изготовления расклинивающих наполнителей, содержащих главным образом оксид алюминия, может достигать 1500°С. В отличие от производства расклинивающих наполнителей при атмосферном давлении, расклинивающие наполнители с улучшенным сопротивлением дроблению можно производить посредством воздействия прилагаемой извне сжимающей силой на расклинивающий наполнитель во время способа производства расклинивающего наполнителя. Прилагаемая извне сжимающая сила может быть любой силой, которая равномерно сжимает расклинивающий наполнитель со всех направлений в сторону центра расклинивающего наполнителя. Примером пригодной технологии сжатия является изостатическое прессование. Конкретным вариантом осуществления изостатического прессования является горячее изостатическое прессование, которое использует нагретый газ для повышения температуры частицы так, что может происходить полное или частичное спекание керамического материала, и одновременное воздействие силой внутрь по отношению ко всем точкам поверхности частицы. Изостатическое прессование может использовать резервуар из мягкой резины или эластомера, обыкновенно известный как "оснастка", в который помещают изделие для сжатия. Оснастку затем помещают в сосуд, содержащий гидравлическую жидкость. Затем к жидкости прилагают гидростатическое давление. В способе прикладывают давление равномерным образом по всей поверхности изделия, что приводит к тому, что изделие имеет равномерную плотность. Альтернативным подходом является последовательное спекание и сжатие изделий. В одном варианте осуществления изделия, такие как предшественники расклинивающего наполнителя, спекают и затем используют горячее изостатическое прессование для приложения давления ко всем поверхностям расклинивающих наполнителей. Стадия спекания повышает физическую целостность расклинивающих наполнителей. Расклинивающие наполнители на основе боксита можно спекать от 1100°С до 1500°С. Другой альтернативный подход состоит в использовании изостатического прессования для приложения сжимающей силы к предшественникам расклинивающего наполнителя и последующем спекании сжатых частиц.

ПРИМЕРЫ

Для демонстрации повышенного сопротивления дроблению расклинивающих наполнителей данного изобретения были изготовлены и оценены на сопротивление дроблению пять партий расклинивающих наполнителей, определенных в данном документе как Партии А, В, С, D и Е. Исходные материалы, использованные для изготовления расклинивающих наполнителей, показаны в Таблице 1. Партия А представляет имеющиеся в продаже расклинивающие наполнители, которые содержали 9,5 весовых процентов оксидов железа в спеченном расклинивающем наполнителе. Партии В, С, D и Е представляют расклинивающие наполнители, имеющие, по меньшей мере, 15 весовых процентов оксидов железа, в пересчете на Fe2O3, в спеченном расклинивающем наполнителе. Имеющийся в продаже источник боксита доступен от компании Ferrous American Company из Литтлтона, Колорадо, США. Часть боксита от этой компании использовали для производства Партий В, С, D и Е. Композиция этого боксита включала 64,0 весовых процента Al2O3, 25,8 весовых процентов Fe2O3 и 4,0 весовых процента SiO2. Руда также содержала 3,2 весовых процента TiO2 и следовые количества, которые определяют в данном документе как менее 1 весового процента, нескольких других соединений, таких как MgO, CaO, CeO2 и MnO. Партии А, В, С, D и Е изготовили с использованием обычного способа производства расклинивающего наполнителя с формированием множества небольших сфер, известных в данном документе как предшественники расклинивающего наполнителя или предшественники частиц. В способе использована мешалка, обеспечивающая высокое напряжение сдвига, RV02, доступная от Eirich Machines, Inc. из Гурни, Иллинойс, США. Способ включал помещение начальной загрузки боксита в мешалку со вращающимися как поддоном, так и ротором. Скорость ротора установили на 80 процентов от максимальной скорости. Через 30 секунд в мешалку непосредственно на вращающийся боксит вылили деионизированную воду. Приблизительно 30 секунд затратили на распределение воды по бокситу. Увлажненному бокситу позволили вращаться три минуты, в течение которых формировалось множество сфер. Скорость ротора затем уменьшили до минимальной скорости, в то время как поддон продолжал вращаться. Затем к вращающимся сферам боксита медленно добавили вторую загрузку боксита. Медленное добавление боксита заняло приблизительно три минуты и может быть обозначено как "всыпание" боксита. После завершения всыпания боксита поддон продолжал вращаться приблизительно 20 секунд. Сферы из боксита, которые были покрыты слоем боксита, извлекли из мешалки и их можно обозначить в данном документе как предшественники расклинивающего наполнителя или предшественники частиц. Предшественники в партиях А, В, С и D затем спекали во вращающейся печи при атмосферном давлении. Только предшественники в партии Е были изготовлены посредством способа, включающего воздействие приложенной извне сжимающей силой на предшественник расклинивающего наполнителя. Техника, использованная для воздействия приложенной извне сжимающей силой, известна как горячее изостатическое сжатие. Предшественники частиц в Партии Е спекали при 1250°С. Спеченные предшественники затем одновременно спрессовывали при 352 кг/см2 (5000 фунтов на квадратный дюйм) и нагревали до 1200°С в течение одного часа. Нагревание спеченных предшественников до 1200°С при воздействии сжимающей силой помогло предотвратить рост зерен во время стадии сжатия. Для партий А, В и С применили просеивание для ограничения размера частиц до таких частиц, которые прошли через сито, имеющее отверстия 20 меш, и не прошли через сито, имеющее отверстия 40 меш. Партии D и Е просеяли для ограничения размеров частиц до таких частиц, которые прошли через сито, имеющее отверстия 30 меш, и не прошли через сито, имеющее отверстия 50 меш.

Фиг.3 является линейным графиком зависимости сопротивления дроблению от давления для партий А, В, С, D и Е. Линия 28 (Партия А) представляет сопротивление дроблению доступного в продаже спеченного боксита, который содержит 9,5 весовых процентов оксидов железа, в пересчете на Fe2O3. После воздействия 86,2 МПа (12500 фунтов на квадратный дюйм) приблизительно 5,5 весовых процентов расклинивающего наполнителя было раздроблено в мелкие фракции. Линия 30 (Партия В) и линия 32 (Партия С) представляют сопротивление дроблению повторных опытов расклинивающего наполнителя, который имел 25,8 весовых процентов оксидов железа, в пересчете на Fe2O3, и размер частиц 20/40. При 103 МПа (15000 фунтов на квадратный дюйм) в среднем 4,5 весовых процента этого расклинивающего наполнителя было раздроблено в мелкие фракции, что лучше, чем сопротивление дроблению доступного в продаже расклинивающего наполнителя при 86,2 МПа (12500 фунтов на квадратный дюйм) (см. линию 28). Линия 34 (Партия D) и линия 36 (Партия Е) представляют сопротивление дроблению расклинивающего наполнителя, который имел 25,8 весовых процентов оксидов железа, в пересчете на Fe2O3, и размер частиц 30/50. При 137,9 МПа (20000 фунтов на квадратный дюйм) среднее сопротивление дроблению расклинивающих наполнителей в партиях D и Е составляло приблизительно 3,5 процента, что значительно лучше, чем сопротивление дроблению расклинивающих наполнителей, которые содержали менее 15 весовых процентов оксида железа при 86,2 МПа (12500 фунтов на квадратный дюйм) (см. линию 28). Данные демонстрируют, что расклинивающие наполнители, изготовленные с более чем 15 весовыми процентами оксидов железа (партии В, С, D и Е), имели лучшее сопротивление дроблению, чем расклинивающие наполнители в партии А, у которой было менее 15 весовых процентов оксидов железа. Кроме того, расклинивающие наполнители в Партии Е обеспечивали наилучшее сопротивление дроблению.

Приведенное выше описание рассматривают как таковое только конкретных вариантов осуществлений. К специалистам в данной области и к тем, кто осуществляет или использует данное изобретение, могут приходить в голову модификации данного изобретения. Поэтому понятно, что варианты осуществления, показанные в графических материалах и описанные выше, представлены для иллюстративных целей и не предназначены для ограничения объема данного изобретения, который определен формулой изобретения.

Изобретение относится к керамическим частицам. Техническим результатом изобретения является повышение прочности изделий. Спеченная частица включает керамический материал, содержащий оксиды алюминия, железа и кремния; при этом оксиды кремния, в пересчете на SiO2, составляют не более чем 30 весовых процентов суммарного веса оксидов; оксиды железа, в пересчете на Fе2О3, составляют от 15 до 35 весовых процентов суммарного веса оксидов. Истинная плотность керамического материала превышает 3,5 г/см3. 2 н. и 17 з.п. ф-лы, 1 табл., 3 ил.

1. Спеченная частица, включающая керамический материал, содержащий оксиды алюминия, железа и кремния; при этом оксиды кремния, в пересчете на SiO2, составляют не более чем 30 вес.% суммарного веса оксидов; оксиды железа, в пересчете на Fе2О3, составляют от 15 до 35 вес.% суммарного веса оксидов; и истинная плотность керамического материала превышает 3,5 г/см3.

2. Спеченная частица по п.1, у которой суммарный вес оксидов превышает 50 вес.% общего веса керамической частицы.

3. Спеченная частица по п.1, у которой оксиды железа составляют от 20 до 30 вес.% суммарного веса оксидов.

4. Спеченная частица по п.1, у которой оксиды алюминия, в пересчете на Аl2О3, составляют от 50 до 85 вес.% суммарного веса оксидов.

5. Спеченная частица по п.4, у которой оксиды алюминия составляют от 60 до 80 вес.% суммарного веса оксидов.

6. Спеченная частица по п.1, у которой оксиды кремния, в пересчете на SiO2, составляют от 1 до 10 вес.% суммарного веса оксидов.

7. Спеченная частица по п.1, у которой истинная плотность керамического материала превышает 4,0 г/см3.

8. Спеченная частица по п.1, у которой истинная плотность керамического материала превышает 4,5 г/см3.

9. Спеченная частица по п.1, которая имеет пористость более 2% и менее 40%.

10. Спеченная частица по любому из предыдущих пунктов, у которой удельный вес составляет менее 3,0.

11. Спеченная частица по п.10, у которой удельный вес составляет менее 2,8.

12. Способ изготовления спеченной частицы, включающей керамический материал, включающий стадии:

а. смешивания оксидов железа, алюминия и кремния с одним или более сухими ингредиентами и, по меньшей мере, одной жидкостью с формированием смеси;

b. формирования, по меньшей мере, части указанной смеси в предшественник частицы;

с. спекания указанного предшественника;

d. нагревания и воздействия приложенной извне сжимающей силой на указанный предшественник с формированием спеченной керамической частицы.

13. Способ по п.12, где стадия (d) включает одновременно сжатие и нагревание указанного предшественника.

14. Способ по п.12, где стадия (d) включает последовательно сжатие и нагревание указанного предшественника.

15. Способ по п.14, где стадия (d) включает сжатие и затем нагревание указанного предшественника.

16. Способ по одному из пп.12-15, где стадия (d) включает применение изостатического сжатия для сжатия указанного предшественника до тех пор, пока истинная плотность спеченного керамического материала не превысит 3,5 г/см3.

17. Способ по одному из пп.12-15, где стадия (d) включает применение изостатического сжатия для сжатия указанного предшественника до тех пор, пока истинная плотность спеченного керамического материала не превысит 4,0 г/см3.

18. Способ по одному из пп.12-15, где стадия (d) включает применение изостатического сжатия для сжатия указанного предшественника до тех пор, пока истинная плотность спеченного керамического материала не превысит 4,5 г/см3.

19. Способ по п.12, где смесь включает от 50 до 85 вес.% оксидов алюминия, от 10 до 40 вес.% оксидов железа и от 1 до 10 вес.% оксидов кремния.

| ПРОППАНТ | 1999 |

|

RU2166079C1 |

| ПРОППАНТ | 2000 |

|

RU2180397C1 |

| ПРОППАНТ | 2006 |

|

RU2309971C1 |

| CN 1699265 A, 23.11.2005 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2013-01-27—Публикация

2009-10-30—Подача