Данное изобретение относится к способу УФ-сшивания лаковых слоев. Кроме того, изобретение относится к устройству облучения для выполнения способа.

Посредством УФ-сшивания осуществляется затвердевание и сушка нанесенных на подложку лаков. Лак остается до сшивания текучим и может после нанесения на подложку подвергаться мгновенному затвердеванию.

В качестве источника УФ-излучения применяется в большинстве случаев источник излучения, который испускает как УФ-излучение, так и излучение в видимой области спектра, и большой процент инфракрасного излучения (ИК-излучения). Высокая доля ИК-излучения приводит к высоким температурам процесса, которые могут повреждать подлежащие облучению подложки. В качестве примера такого источника излучения можно назвать ртутную лампу (Hg-лампа) высокого давления. Прежде всего, когда лакированные подложки являются пластмассовыми подложками, то часто при обычном облучении достигаются критические температуры. Например, при известном под названием ABS пластмассовом материале температура не должна превышать 85°С.

Разумеется, при сшивании таких лаков приходится бороться с двумя конкурирующими эффектами: с одной стороны, желательно выполнять такие поверхности возможно более стойкими к царапанью. Прежде всего, в области автомобильной промышленности стойкость к микроцарапинам, например, в связи со стойкостью в линиях автоматической мойки, является повторяющимся предметом обсуждения. Однако, с другой стороны, слои должны также хорошо сцепляться с поверхностью.

Часто установленные снаружи транспортных средств компоненты, как, например, декоративные планки или решетки радиаторов, должны иметь металлический внешний вид. Однако часто эти компоненты имеют в качестве основы пластмассовые подложки, которым за счет покрытия придается металлический внешний вид. Согласно одному весьма перспективному способу на эти подложки сначала наносят лаковый слой (базовое покрытие, basecoat), с целью, среди прочего, сглаживания поверхности. Затем наносится один или несколько главным образом металлических слоев, например, с помощью физического осаждения из паровой фазы PVD (physical vapor deposition). Эти слои придают компонентам металлический внешний вид. Затем PVD-слой покрывается УФ-отверждаемым, по существу прозрачным лаком (верхнее покрытие, topcoat) c высоким глянцем или с матированием.

С одной стороны, наружный лаковый слой (topcoat) должен иметь указанную выше стойкость к микроцарапинам.

Этого можно достигать, например, с помощью повышенной степени сшивания. Однако при этом недостатком является то, что повышенное сшивание лаковых слоев приводит к их повышенной хрупкости, которое вызывается, среди прочего, повышенной усадкой при полимеризации.

С другой стороны, верхний слой и PVD-слой имеют различные коэффициенты теплового расширения. Указанная выше повышенная хрупкость при повышенном сшивании приводит, например, при изменении температуры или механической нагрузке к тому, что когда лежащий снизу материал в соответствии со своим другим коэффициентом теплового расширения изменяет свое расширение, то лак больше не сцепляется с этим материалом и тем самым откалывается. В частности, относительно стойкости к ударам камнями, такой хрупкий лак может дополнительно приводить к фатальным сколам лака.

Поэтому желательно иметь в распоряжении лак, который имеет хорошую стойкость к микроцарапинам, не являясь хрупким.

Поэтому в основу данного изобретения положена задача создания лака, который имеет хорошую стойкость к микроцарапинам без недостатка хрупкости.

Дополнительно к этому в основу изобретения положена задача создания способа, в соответствии с которым можно изготавливать лаковый слой, который имеет хорошую стойкость к микроцарапинам без недостатка хрупкости. Способ может в частности осуществляться при атмосферных условиях, т.е. атмосфера инертного газа необязательна.

Согласно изобретению задача решается тем, что в дополнение к известной из уровня техники Hg-лампе высокого давления после заданного периода времени подключается дополнительная монохроматическая коротковолновая ультрафиолетовая лампа (UV-C-лампа) (например, в непосредственном облучении объекта).

Говоря упрощенно, с помощью полихроматической Hg-лампы выполняется сшивание основной массы, и с помощью UV-C-лампы, которая имеет очень небольшую глубину проникновения, выполняется усиленное сшивание поверхности. Таким образом, достигается повышенная поверхностная твердость без охрупчивания всего лака.

Ниже приводится в качестве примера более подробное пояснение изобретения со ссылками на чертеж.

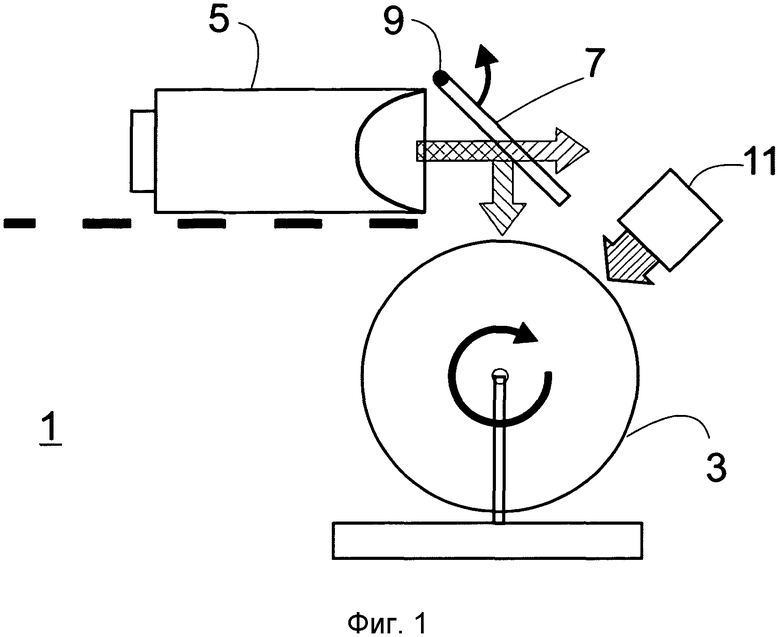

На фиг. 1 показано устройство 1 для сшивания покрытых УФ-лаком подложек, которые расположены на шпинделе 3. Как обозначено стрелкой, шпиндель медленно вращается в направлении часовой стрелки. Над шпинделем расположена Hg- лампа 5 высокого давления, которая излучает в широком спектре, включая УФ-излучение, излучение видимой области спектра и ИК-излучение, как обозначено снабженной на одном конце перекрестной штриховкой стрелкой. Это излучение падает на повернутое под углом 45º относительно основного направления излучения интерференционное зеркало 7 «холодного света». Интерференционное зеркало 7 отражает УФ-излучение по существу вниз в направлении шпинделя и по существу пропускает излучение в видимой области спектра и ИК-излучение.

УФ-излучение, которое из Hg-лампы 5 высокого давления падает на расположенные на шпинделе лакированные подложки, поглощается слоем лака и приводит к тому, что полимеры в лаке по существу равномерно и до определенной степени сшиваются. В показанном примере подложки подвергаются УФ-излучению Hg-лампы в течение примерно 120 с. Включение и выключение этого излучения происходит посредством включения и выключения Hg-лампы или за счет поворота интерференционного зеркала 7 в направлении пути или против пути прохождения луча Hg-лампы, предпочтительно вокруг оси 9, которая находится вне пути прохождения луча.

Кроме того, на фиг. 1 показана UV-C-лампа 11, которая излучает по существу монохроматическое излучение с длиной волны 254 нм в направлении поверхности шпинделя. Подложки дополнительно подвергаются воздействию этого излучения, однако в более поздний момент времени относительно широкополосного излучения Hg-лампы 5. При вращающемся шпинделе это может достигаться, например, тем, что UV-C лампу 11 очень часто включают и выключают так, что в течение 50% времени на шпиндель не падает излучение UV-C-лампы. Другая возможность состоит в том, что между шпинделем и UV-C лампой предусмотрена шторка, которая поглощает излучение UV-C лампы. Также подходит периодически вносимое на пути прохождения излучения UV-C лампы зеркало. Могут быть также соединены несколько зеркал, например, вращающийся зеркальный барабан.

Монохроматическое UV-C излучение имеет лишь очень небольшую глубину проникновения в поверхность лака и поэтому приводит к дополнительному сшиванию лишь поверхностной области лака. Таким образом, возникает очень твердая и очень стойкая к микроцарапинам поверхность, без охрупчивания всего лакового слоя.

Если, например, происходит изменение температуры или механическая нагрузка, то находящийся между изменяющим свое расширение подслоем лака и дополнительно сшитой и тем самым отвержденной областью лаковой поверхности, менее сшитый лак выполняет роль своего рода эластичного буфера. Лак остается сцепленным с подслоем, и не происходит откалывания. С другой стороны, дополнительно сшитая и тем самым отвержденная поверхность во много раз является более стойкой к царапинам, чем лежащий под ней лаковый слой.

Использование интерференционного зеркала для излучения Hg-лампы, предпочтительно, как указывалось выше, в комбинации с UV-C лампой особенно предпочтительно, когда несшитый лак имеет температуру, которая лежит значительно выше комнатной температуры. Это происходит, например, когда после нанесения лака его подвергают интенсивному ИК-облучению, с целью ускорения улетучивания возможных растворителей. В этом случае за счет предварительной ИК-обработки быстро достигается температура 70°С. Подача нефильтрованного излучения Hg-лампы приводило бы к подъему температуры лака свыше разрешенного значения. За счет использования интерференционного зеркала эта опасность устраняется. За счет повышенной исходной температуры скорость сшивания увеличивается. Однако на основании отсутствующих долей излучения видимой области и ИК-излучения не происходит чрезмерного дальнейшего нагревания.

Таким образом, раскрыт компонент, поверхность которого по меньшей мере частично имеет покрытие, при этом покрытие содержит расположенное между первым лаковым слоем и вторым лаковым слоем PVD-покрытие, и первый лаковый слой образует слой базового покрытия на поверхности, и второй лаковый слой образует слой верхнего покрытия с толщиной верхнего покрытия на PVD-покрытии, при этом по меньшей мере слой верхнего покрытия изготовлен с помощью УФ-отверждаемого лака. Исходя из поверхности раздела PVD-покрытия в области, меньшей, чем толщина верхнего покрытия, слой верхнего покрытия имеет более низкую степень вызванного УФ-излучением сшивания, чем в прилегающей к этой области части слоя верхнего покрытия.

Предпочтительно, степень сшивания слоя верхнего покрытия на поверхности раздела со средой является наибольшей.

Слой базового покрытия может быть также изготовлен с помощью УФ-отверждаемого лака.

PVD-покрытие может содержать два слоя и предпочтительно быть изготовленным из множества PVD-наслоений.

Раскрыт изготовления компонента с металлизированной окончательной отделкой, содержащий стадии:

- подготовки пластмассовой подложки с подлежащей покрытию поверхностью,

- покрытия поверхности слоем лака базового покрытия,

- нанесения PVD-покрытия на покрытую слоем лака базового покрытия поверхность,

- покрытия лаком PVD-покрытия слоем УФ-отверждаемого верхнего покрытия,

- подачи на слой верхнего покрытия УФ-излучения, при этом в качестве источника излучения используется сначала Hg-лампа и затем узкополосный, предпочтительно монохроматический источник УФ-излучения.

С помощью этого способа можно изготавливать описанные выше компоненты согласно изобретению.

В способе свет Hg-лампы предпочтительно фильтруется с помощью интерференционного зеркала перед его подачей на слой верхнего покрытия.

Данное изобретение относится к способу УФ-сшивания лаковых слоев. Кроме того, изобретение относится к устройству облучения для выполнения способа. Поверхность компонента по меньшей мере частично имеет покрытие, которое содержит PVD-покрытие, расположенное между первым лаковым слоем и вторым лаковым слоем, первый лаковый слой образует слой базового покрытия на поверхности, а второй лаковый слой образует слой верхнего покрытия с толщиной верхнего покрытия на PVD-покрытии, при этом по меньшей мере слой верхнего покрытия изготовлен с помощью УФ-отверждаемого лака, и, исходя из поверхности раздела PVD-покрытия, в области, меньшей, чем толщина верхнего покрытия, упомянутая область имеет меньшую степень вызванного УФ-излучением сшивания, чем в части слоя верхнего покрытия, прилегающей к этой области. Изобретение обеспечивает создание лака, который имеет хорошую стойкость к микроцарапинам, не являясь хрупким. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Компонент, поверхность которого по меньшей мере частично имеет покрытие, при этом покрытие содержит:

PVD-покрытие, расположенное между первым лаковым слоем и вторым лаковым слоем, и первый лаковый слой образует слой базового покрытия на поверхности, а второй лаковый слой образует слой верхнего покрытия с толщиной верхнего покрытия на PVD-покрытии, при этом по меньшей мере слой верхнего покрытия изготовлен с помощью УФ-отверждаемого лака, и причем, исходя из поверхности раздела PVD-покрытия, в области, меньшей, чем толщина верхнего покрытия, упомянутая область имеет меньшую степень вызванного УФ-излучением сшивания, чем в части слоя верхнего покрытия, прилегающей к этой области.

2. Компонент по п. 1, отличающийся тем, что степень сшивания слоя верхнего покрытия на поверхности раздела с окружающей средой является наибольшей.

3. Компонент по п. 2, отличающийся тем, что слой базового покрытия также изготовлен с помощью УФ-отверждаемого лака.

4. Компонент по п. 3, отличающийся тем, что PVD-слой содержит по крайней мере два слоя и предпочтительно изготовлен из множества PVD-слоев.

5. Способ изготовления компонента с металлизированной окончательной отделкой, содержащий этапы:

- подготовки пластмассовой подложки с подлежащей покрытию поверхностью,

- покрытия поверхности слоем лака базового покрытия,

- нанесения PVD-покрытия на покрытую слоем лака базового покрытия поверхность,

- покрытия PVD-покрытия УФ-отверждаемым слоем лака верхнего покрытия,

- подачи УФ-излучения на слой верхнего покрытия, при этом в качестве источника излучения используют сначала ртутную лампу (Hg-лампу) и затем узкополосный, монохроматический источник УФ-излучения, в результате чего компонент имеет покрытие, причем исходя из поверхности раздела PVD-покрытия, в области, меньшей, чем толщина верхнего покрытия, упомянутая область имеет меньшую степень вызванного УФ-излучением сшивания, чем в части слоя верхнего покрытия, прилегающей к этой области.

6. Способ по п. 5, отличающийся тем, что излучение Hg-лампы перед его подачей на слой верхнего покрытия фильтруют посредством интерференционного зеркала.

| US 7132130 B1, 07.11.2006 | |||

| WO 2013002842 A1, 03.01.2013 | |||

| ИЗЛУЧАТЕЛЬ ДЛЯ БЫСТРОГО НАГРЕВАНИЯ ПОВЕРХНОСТЕЙ ОБЪЕКТОВ (ВАРИАНТЫ), УСТРОЙСТВО И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ НА ОБЪЕКТЫ И СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА ДЕРЕВЯННЫЕ ЭЛЕМЕНТЫ ИЛИ ЭЛЕМЕНТЫ НА ОСНОВЕ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ СРЕДНЕЙ ПЛОТНОСТИ | 2005 |

|

RU2403988C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ВЕЩЕСТВА УФ-ИЗЛУЧЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401703C2 |

| ИСКУССТВЕННАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376771C2 |

| US 2010112293 A1, 06.05.2010. | |||

Авторы

Даты

2018-08-09—Публикация

2014-04-14—Подача