Область техники, к которой относится изобретение

Изобретение относится к материалам со структурированными поверхностями из содержащих аминогруппы пластиков, особенно пригодным для последующей лакировки, к структурированным поверхностям из содержащих аминогруппы пластиков, покрытых лаком, к способу для их изготовления, а также к применению винильной функционализации при лакировке структурированных поверхностей из содержащих аминогруппы пластиков.

Уровень техники

При использовании материалов в производстве мебели или для отделки полов, стен или потолков зачастую желательно формировать их поверхности таким образом, чтобы они имели не только соответствующий внешний вид, но и тактильно имитировали натуральные материалы, являющиеся их прообразом, такие как древесина, керамика или камень. Для этой цели из уровня техники известно о возможности создания соответствующих структурированных декоров на панелях материала.

При изготовлении напольного ламината для этого, к примеру, как правило, поступают следующим образом: сначала формируется пропитанная декоративная бумага (так называемый пропитанный слой), за счет того, что желаемый декор (текстуры древесины, керамики, мозаики, керамической плитки и т.д.) наносится печатью на бумажное полотно и оно затем пропитывается аминопластовой смолой. Полученный таким образом пропитанный слой может быть скручен в рулон или сложен в листах и складирован. На второй стадии несущая плита (к примеру, МДФ-, ХДФ-, ДСП-плита или т.п.) покрывается пропитанным слоем. Для этого пропитанный слой, а, в случае необходимости, и другие дополнительные пропитанные аминопластовой смолой нижележащие и вышележащие листы бумаги укладываются на несущую плиту, и затем в прессе под воздействием температуры спрессовываются с плитой на основе древесины. Под действием давления и температуры смола плавится, вследствие чего образуется однородный пленочный слой и одновременно бумага склеивается с подложкой на основе древесины. Верхняя прессующая пластина пресса может быть снабжена матрицей в виде рельефа, который выгодным образом соответствует декору. Тогда при прессовании посредством соответствующих оттисков прессующей пластины на поверхности из аминопластовой смолы образуются углубления, которые имитируют, к примеру, поверхность деревянной плиты, шершавость натурального каменного пола или швы уложенной керамической плитки или мозаичных камней, чтобы сформировать на плите из материала на основе древесины максимально приближенную к натуральной поверхность. Поверхность слоя из аминопластовой смолы образует при этом структуру-негатив использованных прессующих пластин.

Аналогичным образом при изготовлении могут быть структурированы и другие поверхности материала из содержащего аминогруппы пластика. Так аминопластовые смолы могут быть нанесены также в форме порошка и спрессовываться с несущими плитами, или же может осуществляться отдельное покрытие несущей плиты аминопластовой смолой или другим содержащим аминогруппы пластиком. Материалы, которые уже состоят из содержащих аминогруппы пластиков, или содержат их в качестве связующих (как большая часть древесно-стружечных плит и древесно-волокнистых плит), могут быть также снабжены структурированной поверхностью. Наряду с тиснением посредством структурированных прессующих пластин декоративные структуры могут быть получены также методами каширования, каландрования, травления, лазерной обработки или трехмерной печати.

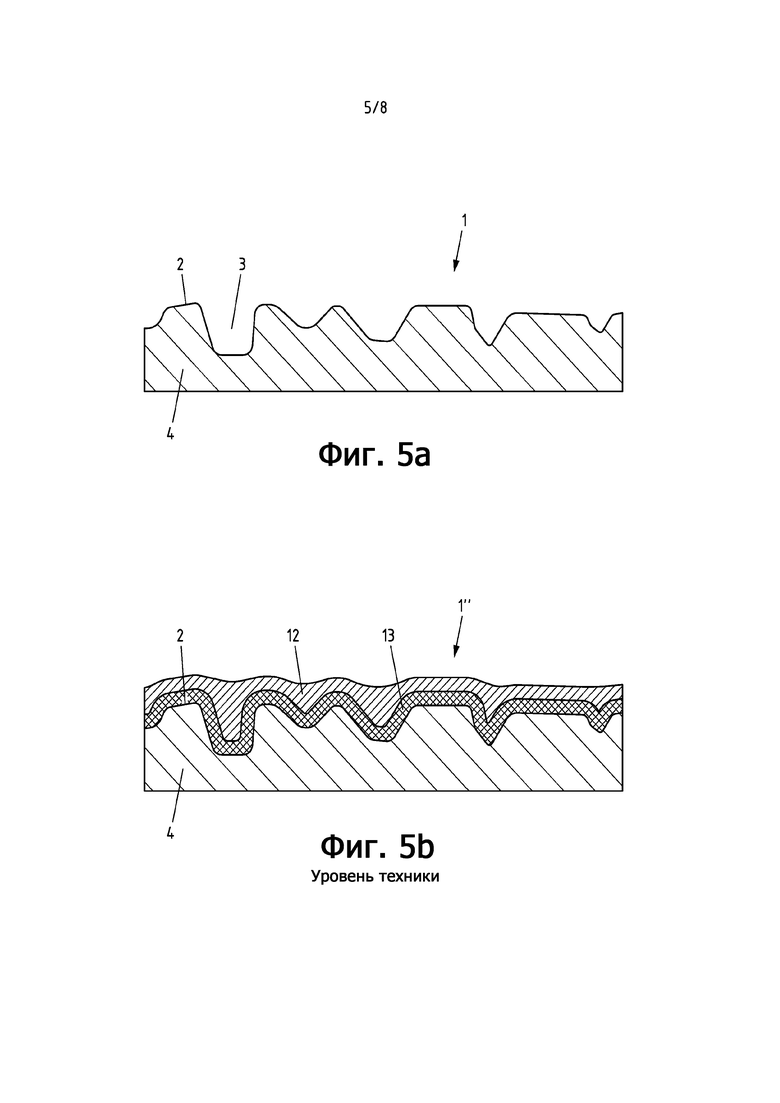

Однако недостатком предшествующего уровня техники до настоящего времени являлась плохая пригодность для покрытия лаком снабженных декоративными структурами поверхностей из содержащих аминогруппы пластиков. Обычные радиационно-отверждаемые лаки плохо адгезируют на поверхностях содержащих аминогруппы пластиков. Исходя из этого, необходимо наносить слои праймера или грунтовки в качестве промотирующих адгезию слоев, прежде чем можно будет осуществить фактическую лакировку поверхности пластика радиационно-отверждаемыми лаками. Для особенно плохо подвергаемых лакированию поверхностей из меламиновой смолы были разработаны, к примеру, специальные слои праймера или же термоплавкий адгезив, которые наносятся непосредственно на поверхности из аминопластовой смолы и затем могут служить в качестве основы для одного или более дополнительных слоев лака. Однако, вследствие такого многослойного в обязательном порядке и, тем самым, толстого слоя лака, расположенная под ним структура поверхности нивелируется при лакировании (см. фиг. 5b).

Было бы, однако, желательно иметь возможность лакировать структурированные поверхности с сохранением структуры. Благодаря этому, возможно было бы объединить поясненные выше оптические и декоративные эффекты структурированных поверхностей с эффектами лакировки. Именно для поверхностей пластиков, содержащих аминогруппы, и, в частности, поверхностей из аминопластовой смолы, зачастую потребовалась бы поверхностная лакировка для придания желаемых свойств поверхности.

Правда, содержащие аминогруппы пластики, в целом, и аминопластовые смолы, в особенности, обладают хорошей твердостью, устойчивостью к химическому воздействию, а также термостойкостью и огнеупорной стойкостью. Однако имеются также недостатки в характеристиках поверхности.

Недостатком, в частности на поверхностях из аминопластовой смолы, является высокая степень блеска, которая особенно мешает, если целью ставится имитация натуральных поверхностей, поскольку они обычно имеют гораздо более матовый внешний вид. Многие потребители воспринимают матовую поверхность, в отличие от навязчивой высоко глянцевой поверхности, как место отдыха для глаз. Кроме того, предпочтительным является то, что за счет матовых поверхностей в большей степени визуально компенсируются неровности подложки, по сравнению с глянцевыми поверхностями. Высокая степень блеска приводит наряду с этим к тому, что поверхности из аминопластовой смолы визуально очень предрасположены к загрязнениям органического характера, таким, к примеру, как остатки пищи, жиры и, прежде всего, отпечатки пальцев. Такие загрязнения очень легко обнаруживаются на высоко глянцевых поверхностях из пластика и оказывают негативное влияние на декоративный эффект или приводят к тому, что поверхность воспринимается как грязная и не гигиеничная.

Для регулировки степени блеска и, в частности, для предотвращения загрязнений отпечатками пальцев, поверхности из аминопластовой смолы частично подвергаются поверхностной лакировке. Для этого в распоряжении имеются также специально разработанные так называемые «покрытия для защиты от отпечатков пальцев». Однако, также помимо эффекта защиты от отпечатков пальцев, по вышеуказанным причинам часто является целесообразным покрытие поверхностей из аминопластовой смолы матовым лаком. Деревообрабатывающая и мебельная промышленность является одним из крупнейших потребителей тускло-матовых, матовых или шелковисто-матовых УФ-лаков, которые были специально разработаны для этой отрасли промышленности. В качестве матирующего средства используются, к примеру, синтетические кремниевые кислоты. Однако для УФ-лаков также возможно добиться матового эффекта физическим способом, т.е. без добавления матирующих средств. Так, с помощью так называемого эксимерного УФ-отверждения возможно получить особо микроструктурированные и, таким образом, матовые поверхности (см., к примеру, Jorge und Kiene. Holzbeschichtung. FARBE UND LACK, 2019, S. 132-133).

Поверхности содержащих аминогруппы пластиков и, в частности, меламиновые поверхности, иногда воспринимаются потребителями как искусственные еще и потому, что они «холодные на ощупь». Это также может быть улучшено посредством структурирования поверхности или поверхностной лакировки.

Лакировка может быть использована также для того, чтобы выгодным образом отрегулировать механические и химические свойства поверхности. В частности, известно, что поверхности содержащих аминогруппы пластиков обладают сравнительно низкой устойчивостью к ультрафиолетовому излучению, атмосферным воздействиям и микроцарапинам. По этой же причине поверхности из аминопластовой смолы на практике зачастую покрывают более стойкими к УФ-отверждаемыми композициями лака. Из практики лакировки паркета известны, к примеру, УФ-отверждаемые покрывные лаки с очень высокой степенью твердости лака и устойчивостью к царапинам. В случае поверхностей из аминопластовой смолы особенно важно повысить, в частности, устойчивость к микроцарапинам.

К сожалению, в предшествующем уровне техники до настоящего времени было невозможно простым и экономичным способом сочетать визуальные и декоративные преимущества структурированных поверхностей из содержащих аминогруппы пластиков с преимуществами лакирования с помощью радиационно-отверждаемых лаков.

Раскрытие изобретения

Задачей предложенного на рассмотрение изобретения являлась, поэтому, задача получения структурированных лакированных поверхностей на подложках из содержащих аминогруппы пластиков простым и экономичным способом.

Эта задача решается в соответствии с изобретением посредством выполненного с возможностью лакировки материала по п. 1 формулы изобретения, лакированного материала по п. 12 формулы изобретения, способов их изготовления по пп. 18 и 19 формулы изобретения, а также применения по п. 20 формулы изобретения. Частные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения и поясняются далее, как и общая идея изобретения, более детально.

Изобретение предлагает материал со структурированной поверхностью из содержащего аминогруппы пластика, у которого по меньшей мере часть аминогрупп на структурированной поверхности содержащего аминогруппы пластика ковалентно функционализирована винильными группами путем прививки функционализирующего реагента. За счет такой функционализации поверхности можно отказаться от слоя праймера или грунтовки. Структурированная поверхность в соответствии с изобретением может быть непосредственно лакирована. На основании этого данный первый объект изобретения обозначается в этом случае также как «выполненный с возможностью лакировки материал».

Выполненный с возможностью лакировки материал в соответствии с изобретением может быть изготовлен способом, также предложенным настоящим изобретением, который включает в себя следующие стадии:

a) обеспечение материала со структурированной поверхностью из содержащего аминогруппы пластика,

b) ковалентная функционализация структурированной поверхности винильными группами посредством:

(i) приведения в контакт структурированной поверхности с функционализирующим реагентом, который содержит по меньшей мере одну винильную группу и еще по меньшей мере одну группу, реакционноспособную по отношению к аминогруппам содержащего аминогруппы пластика, и

(ii) осуществление химической реакции для формирования ковалентной связи между второй реакционноспособной группой функционализирующего реагента и аминогруппой на структурированной поверхности содержащего аминогруппы пластика, вследствие чего получается ковалентно модифицированная винильными группами структурированная поверхность.

Преимуществом предложенного изобретением выполненного с возможностью лакировки материала является то, что он при отказе от слоя праймера или грунтовки может быть покрыт, соответственно, более тонким слоем лака, благодаря чему после лакировки уже изначально существующая в подложке структура остается неизменной. Впервые структурированные таким образом лакированные поверхности на содержащих аминогруппы пластиках могут быть изготовлены особо простым и экономичным способом.

В соответствии с этим, изобретение предлагает также лакированный материал со структурированной лакированной поверхностью, который может быть получен посредством лакировки выполненного с возможностью лакировки материала в соответствии с изобретением. Способ изготовления лакированного материала в соответствии с изобретением включает в себя следующие стадии:

а) обеспечение выполненного с возможностью лакировки материала в соответствии с изобретением,

b) нанесение слоя радиационно-отверждаемого лака на модифицированную винильными группами структурированную пластиковую поверхность выполненного с возможностью лакировки материала,

с) радиационное отверждение лакового слоя.

Изобретение поэтому также включает в себя, в частности, применение винильной функционализации в качестве замены для слоя праймера или грунтовки при лакировании структурированных поверхностей из содержащего аминогруппы пластика. Благодаря этому, может быть достигнуто значительное уменьшение толщины лакового слоя, вследствие чего впервые становиться возможно лакировать структурированные подложки с сохранением структуры поверхности.

Осуществление изобретения

Содержащий аминогруппы пластик

Когда в настоящем документе речь идет о «содержащем аминогруппы пластике», то подразумевается, тем самым, любой пластик, который имеет первичные и/или вторичные аминогруппы в молекулярной структуре. Пластик в соответствии с его обычным значением следует понимать как полимерный материал. Если в настоящем документе не указано иное, то «пластик» или «смола» всегда обозначают твердый, отвержденный продукт конденсации. В соответствии с предпочтительным вариантом осуществления содержащий аминогруппы пластик имеет первичные аминогруппы. Они могут быть расположены, в частности, на концах молекулы полимера. В соответствии с другим предпочтительным вариантом осуществления содержащий аминогруппы пластик имеет вторичные аминогруппы. С ними функционализация в соответствии с изобретением неожиданно также работает очень хорошо. В варианте осуществления функционализация осуществляется посредством вторичных аминогрупп содержащего аминогруппы пластика. Виды содержащих аминогруппы пластиков хорошо известны специалистам в данной области. Они могут быть выбраны, к примеру, из группы, состоящей из аминопластовых смол, аминополисилоксанов, поливиниламинов, полиалкилениминов, модифицированных амином эпоксидных смол и полиуретанов с концевыми аминогруппами.

В соответствии с особо предпочтительным вариантом осуществления содержащий аминогруппы пластик представляет собой аминопластовую смолу, в частности, меламиноформальдегидную смолу. Аминопластовые смолы - это очень универсальные полимерные материалы, которые используются в самых разных композициях и формах. Для повышения устойчивости поверхности слоистых материалов, ламинатов и/или древесных материалов известно о возможности покрытия их поверхности слоем аминопластовой смолы (на практике обычно меламиноформальдегидной смолы), к примеру, в форме так называемой жидкой покрывной пленки или пропитанной покрывной бумаги (так называемый «оверлей»). На практике аминопластовые смолы зачастую также используются в качестве пропитывающих смол или связующих для расположенных ниже слоев. Специалистам, работающим в деревообрабатывающей промышленности, аминопластовые смолы, наряду со средствами насыщения, пропитки и/или покрытия поверхностей хорошо известны, прежде всего, в качестве клеев, к примеру, для производства древесностружечных или древесноволокнистых плит.И здесь также встречаются поверхности из содержащих аминогруппы пластиков. Однако аминопластовые смолы также могут быть нанесены на материалы несущих плит в форме порошка и могут спрессовываться с ними. Все эти известные специалистам варианты применения аминопластовых смол приводят к получению материалов с поверхностями из содержащего аминогруппы пластика в соответствии с пониманием настоящего изобретения.

Аминопластовые смолы и аминопластики описываются в «Ullmanns Enzyklopädie der technischen Chemie», 4-ое издание, 1974, в главе «Aminoplaste» в томе 7 или в «Holzwerkstoffe und Leime» von Dunky und Niemz, 1-е издание, 2002, в томе 1, глава 1. Под термином «аминопластики» понимаются в целом продукты конденсации, которые получены путем реакции карбонильного соединения, на практике зачастую формальдегида, с содержащим амино-, имино- или амидные группы компонентом.

В соответствии с изобретением важнейшими представителями аминопластовых смол являются меламиноформальдегидные смолы. Сюда относятся все аминопластовые смолы, образованные по меньшей мере из меламина и формальдегида, то есть, к примеру, также меламино-мочевино-формальдегидные смолы. Последние представляют собой аминопластовые смолы, которые образованы по меньшей мере из меламина, мочевины и формальдегида. Меламиноформальдегидные смолы, помимо меламина и формальдегида, могут содержать также и другие компоненты, в частности, другие содержащие карбонил и амино-, имино- или амидные группы компоненты, а также добавки и/или растворители. Меламиноформальдегидные смолы, которые обозначаются специалистами также как просто меламиновая смола или меламиновые поверхности, получили широкое распространение, в частности, в производстве мебели и материалов для внутренней отделки в качестве отделочных поверхностей. Именно здесь существует большая потребность как в структурированных, так и в лакированных поверхностях, как описано выше. Именно в случае содержащих меламин поверхностей из аминопластовых смол, поясненная выше проблема нежелательного блеска и связанного с этим неестественного внешнего вида и ощущения, приобретает особую остроту.

Поливиниламины получаются при помощи полимераналогичных реакций, таких как гидролиз поли-N-виниламидов, таких как поли-N-винилформамида или поли-N-винилацетамида, или поли-N-винилимидов, таких как поли-N-винилсукцинимида, которые легко доступны посредством полимеризации соответствующих мономеров или получены посредством реакции расщепления по Гофману из полиакриламида.

Под полиалкилениминами понимаются полимеры с содержащей N-атом основной цепью, связанной алкиленовыми группами, которая может нести алкиленовые группы на отличных от N атомах. Полиалкиленимин предпочтительно имеет функциональные первичные аминогруппы и предпочтительно как вторичные, так и третичные функциональные аминогруппы во внутренней части; в случае необходимости он также может иметь лишь вторичные функциональные аминогруппы во внутренней части, так что в результате имеет место полимер не с разветвленной цепью, а с линейной структурой. Соотношение первичных и вторичных аминогрупп в полиалкиленимине предпочтительно находится в диапазоне от 1:0,5 до 1:1,5, в частности, в диапазоне от 1:0,7 до 1:1. Соотношение первичных и третичных аминогрупп в полиалкиленимине предпочтительно находится в диапазоне от 1:0,2 до 1:1, в частности, в диапазоне от 1:0,5 до 1:0,8.

Аминоэпоксидные смолы получаются путем реакции эпоксидных смол с полиаминами в качестве отвердителей, причем условия реакции выбираются таким образом, чтобы концевые аминогруппы оставались в смоле после реакции. Эпоксидные смолы являются синтетическими смолами, которые содержат эпоксидные группы. Это отверждаемые смолы (реакционноспособные смолы), которые посредством отвердителя и, в случае необходимости, других добавок, могут быть превращены в термореактивный пластик. Эпоксидные смолы представляют собой простые полиэфиры, как правило с двумя концевыми эпоксидными группами. Отвердители являются реагентами и вместе со смолой образуют макромолекулярный пластик. Упоминаемые в настоящем документе аминоэпоксидные смолы представляют собой такой макромолекулярный пластик, который был получен в результате реакции эпоксидных смол с полиаминами в качестве отвердителя. При этом условия реакции выбраны таким образом, чтобы концевые аминогруппы остались в смоле после реакции.

Полиуретаны с концевыми аминогруппами могут быть получены путем реакции полиуретана с остаточными NCO группами в полиуретане с диаминами.

Материал

Используемый здесь термин «материал» включает в себя любое формованное тело, которое может быть подвергнуто лакированию. Речь при этом может идти, к примеру, о мебельном конструктивном элементе или о конструктивном элементе, который подходит для облицовки полов, стен или потолков. Как пояснялось выше, именно в этих случаях зачастую желательно снабжать их поверхности структурированием, так чтобы они имели не только внешний вид, но и ощущение натуральных образцов, таких как древесина, керамика или камень. Для этого в уровне техники известно о создании соответствующим образом структурированного декора на материалах, используемых для изготовления мебели или конструктивных элементов.

В предпочтительном варианте осуществления выполненный с возможностью лакировки или лакированный материал в соответствии с изобретением представляет собой плиту из материала на основе древесины; покрытую содержащим аминогруппы пластиком несущую плиту; пропитанную или снабженную покрытием бумагу, или ламинат, содержащий один или более пропитанных или снабженных покрытием слоев бумаги, в частности, ламинат низкого (прямого) давления (DPL), ламинат высокого давления (HPL) или ламинат непрерывного давления (CPL), компактную плиту или другой слоистый материал.

Выполненный с возможностью лакировки или лакированный материал в соответствии с изобретением представляет собой листообразный или плитообразный материал. Однако возможны и другие геометрические формы, в частности, материал также может представлять собой более сложную трехмерную формованную деталь. Материал, в частности, если он имеет форму листа или плиты, предпочтительно подходит для изготовления мебельных поверхностей или для облицовки полов, стен или потолков.

Листообразные или плитообразные материалы имеют преимущество в том, что они обладают в значительной степени плоской поверхностью. Она может быть относительно простым способом и с высокой производительностью снабжена структурированием, к примеру, за счет использования структурированных прессующих металлических пластин в процессе изготовления или за счет последующего каширования, каландрирования с помощью придающего структуру вальцевания, травления, лазерной обработки или трехмерной печати. Функционализирующий реагент в соответствии с изобретением и последующая лакировка также могут особенно равномерно и тщательно наноситься на листообразные или плитообразные материалы, к примеру, посредством прокатки, распыления, разбрызгивания, заливки, погружения, обливания, нанесения ножевым устройством и/или кистью.

Листообразный материал может быть свернут в рулон или уложен в виде листов. Листообразный материал может быть, в частности, пропитанным материалом или слоистым материалом.

В предпочтительном варианте осуществления материал в соответствии с изобретением понимается пропитанная содержащим аминогруппы пластиком (в частности, аминопластовой смолой) и/или снабженная покрытием бумага. Специалист называет это также как «пропитанный материал» («импрегнат»). В соответствии с другим предпочтительным вариантом осуществления материал в соответствии с изобретением представляет собой ламинат, который содержит несколько пропитанных содержащим аминогруппы пластиком (в частности, аминопластовой смолой) и/или снабженных покрытием слоев бумаги, или ламинат, содержащий один или более таких слоев бумаги и несущий материал. Ламинаты из нескольких пропитанных и/или снабженных покрытием слоев бумаги и, в случае необходимости, несущего материала, обозначаются как слоистые материалы. Как пропитанные материалы, так и ламинаты или слоистые материалы, находят широкое применение при изготовлении мебельных поверхностей или для облицовки полов, стен или потолков, в частности, для изготовления напольных панелей.

Используемый в настоящем документе термин ламинат обозначает продукт, который содержит по меньшей мере два слоя, соединенных друг с другом по большой площади поверхности. Эти слои могут быть образованы из одинаковых или разных материалов. Ламинаты в соответствии с изобретением имеют слоистую структуру, причем самый верхний слой имеет пропитанную аминопластовой смолой декоративную бумагу, покрывную бумагу («оверлей») или специально нанесенный слой аминопластовой смолы, к примеру, в форме так называемого жидкого покрывного слоя. Аминопластовая смола предпочтительно представляет собой меламиноформальдегидную смолу. Покрывная бумага и жидкий покрывной слой служат для защиты поверхности от внешних воздействий, таких как износ и царапины.

Ламинат предпочтительно получают посредством прессования под давлением и нагревания одного или боле слоев пропитанной содержащим аминогруппы пластиком (в частности, аминопластовой смолой) и/или снабженной покрытием бумаги, при необходимости с дополнительными пропитанными синтетической смолой слоями бумаги, и, в случае необходимости с несущей плитой. При этом предусмотренная в соответствии с изобретением структурированная поверхность из содержащего аминогруппы пластика предпочтительно достигается посредством того, что при изготовлении ламината структура наносится на поверхность из содержащего аминогруппы пластика путем штамповки с помощью структурированной прессующей пластины или каландрирования с помощью структурированного валика. Поверхность из содержащего аминогруппы пластика предпочтительно образована бумагой, расположенной на поверхности ламината, которая пропитана содержащим аминогруппы пластиком (в частности аминопластовой смолой) и/или снабжена покрытием из содержащего аминогруппы пластика (в частности аминопластовой смолы), или жидким покрывным слоем из содержащего аминогруппы пластика (в частности аминопластовой смолы).

Если материал представляет собой ламинат, то он может быть выполнен, в частности, в виде «ламината низкого (прямого) давления» (DPL), «ламината высокого давления» (HPL) или «ламината непрерывного давления» (CPL). DPL изготавливаются посредством прессования друг с другом под давлением и воздействием тепла одного или более слоев пропитанной синтетической смолой бумаги вместе с несущей плитой. HPL изготавливаются посредством прессования под давлением и под воздействием тепла в одноэтажном или многоэтажном прессе нескольких слоев пропитанной синтетической смолой бумаги. Речь идет, таким образом, об особом варианте осуществления слоистого материала. Затем HPL может быть наклеен на несущую плиту, каширован или спрессован с ней под давлением и воздействием тепла. CPL изготавливаются посредством прессования друг с другом под давлением и воздействием тепла в непрерывно работающем прессе, как правило, в двухленточном прессе, нескольких слоев пропитанной синтетической смолой бумаги. Под CPL также понимается, таким образом, особый вариант осуществления слоистого материала. Особой формой CPL является непрерывное прессование одного или более слоев пропитанной синтетической смолой бумаги с несущей плитой. Все упомянутые технологии используются для изготовления мебельных поверхностей или для изготовления конструктивных элементов для облицовки полов, стен или потолков, в частности, при производстве напольных покрытий из ламината. В качестве синтетических смол для пропитки внутренних слоев бумаги часто используются фенольные смолы. Однако по крайней мере на поверхности ламинатов или слоистых материалов имеется один или более пропитанных содержащим аминогруппы пластиком, в частности, меламиноформальдегидной смолой, листов бумаги, в частности, декоративной бумаги и покрывной бумаги. Под последней понимается прозрачная пропитанная меламиноформальдегидной смолой бумага, которая служит в качестве защитного слоя и может содержать дополнительные антиабразивные компоненты. Декоративная бумага - это специальная принтованная или окрашенная бумага, которая пропитана аминопластовой смолой и используется для декоративного покрытия материалов на основе древесины.

Материал в соответствии с изобретением может представлять собой компактную плиту. Под этим понимается прессованная плита из слоистого материала, которая изготавливается аналогично HPL посредством прессования друг с другом под давлением и воздействием тепла нескольких слоев пропитанной синтетической смолой бумаги. В то время как слоистые материалы HPL служат изначально в качестве материала покрытия и наносятся на материалы несущих плит, компактные плиты могут быть выполнены с обеих сторон и могут использоваться без материала несущей плиты. Компактные плиты в соответствии с DIN сокращенно обозначаются как DKS, что обозначает декоративный пластиковый слоистый материал. Они состоят, как правило, из нескольких слоев бумаги или ткани, которые пропитаны фенольной смолой в сердцевине и меламиноформальдегидной смолой на внешних слоях, а затем соединены вместе под воздействием тепла и давления.

Под плитой на основе древесного материала может пониматься стружечная плита, ориентировано-стружечная плита или волокнистая плита. Общим для них является то, что при их производстве лигноцеллюлозосодержащие частицы (стружки, пряди или волокна) проклеиваются связующим и затем прессуются в материал на основе древесины. OSB-плиты (от английского «ориентировано-стружечная плита» или «ориентировано-структурированная плита», «плита из выровненной стружки») являются плитами из грубой стружки, которые изготавливаются из длинных, тонких стружек («прядей»). Стружечные плиты, ориентировано-стружечные плиты или волокнистые плиты являются, по большей части, скрепленными аминопластиком плитами на основе древесного материала.

Для получения поверхности из содержащего аминогруппы пластика, плита на основе древесного материала либо изготовлена с содержащим аминогруппы пластиком в качестве связующего, либо затем покрыта содержащим аминогруппы пластиком, или пропитанным материалом, или ламинатом, или слоистым материалом, имеющим поверхность из содержащего аминогруппы пластика. Под содержащим аминогруппы пластиком понимается в предпочтительном варианте аминопластовая смола, в частности меламиноформальдегидная или меламино-мочевино-формальдегидная смола. В соответствии с предпочтительным вариантом осуществления материал представляет собой плиту на основе древесного материала, которая покрыта пропитанной аминопластовой смолой бумагой, которая после тиснения при прессовании в плиту материала представляет собой структурированную поверхность из аминопластовой смолы плиты на основе древесного материала. Это соответствует описанному выше варианту осуществления DPL.

Под материалом в соответствии с изобретением можно также понимать, в целом, покрытую содержащим аминогруппы пластиком несущую плиту.

Если здесь или в другом месте речь идет о «подложке», «несущем материале» или «несущей плите», то это может быть, в частности, плита из материала на основе древесины, плита из минерального материала, металлическая или пластиковая плита. Это относится также к описанным ранее вариантам осуществления DPL, HPL и CPL. При этом термины «древесина», «минеральный», «металл» и «пластик» обозначают основной в количественном отношении (массовый %) компонент несущей плиты. Сама несущая плита может также представлять собой ламинат или слоистый материал.

Если здесь или в другом месте речь идет о «покрывании» или «покрытии» содержащим аминогруппы пластиком, то под этим понимается любая форма покрытия. Содержащий аминогруппы пластик может быть нанесен в жидком виде, к примеру, в форме его мономеров или преконденсатов, а затем быть подвергнут отверждению. Однако содержащий аминогруппы пластик также может быть нанесен в виде слоя порошка, а затем связан, сплавлен или отвержден. Под терминами «покрывание» или «покрытие» здесь в широком смысле следует понимать как нанесение слоя содержащего аминогруппы пластика, так и прессование или ламинирование одного или более листов бумаги, пропитанных содержащим аминогруппы пластиком (в частности аминопластовой смолой), и/или с нанесенным на них покрытием из содержащего аминогруппы пластика (в частности из аминопластовой смолы).

Функционализация винильными группами

Ключевой аспект изобретения заключается в том, что структурированную поверхность материала, состоящую из содержащего аминогруппы пластика, делают пригодной для непосредственной лакировки путем функционализации винильными группами. Благодаря этому, можно отказаться от дополнительных слоев праймера или грунтовки. В случае структурированных подложек преимущество состоит в том, что структурирование поверхности сохраняется даже после лакирования.

Для осуществления этого в соответствии с изобретением по меньшей мере часть аминогрупп на структурированной поверхности содержащего аминогруппы пластика ковалентно функционализируется винильными группами за счет прививки функционализирующего реагента. Прививка осуществляется посредством того, что структурированная поверхность материала, имеющая содержащий аминогруппы пластик, приводится в контакт с функционализирующим реагентом и осуществляется реакция. Таким образом, содержащий аминогруппы пластик ковалентно функционализируется винильными группами в отвержденном состоянии и, таким образом, только на его поверхности.

Полученный выполненный с возможностью лакировки материал в соответствии с изобретением имеет на своей поверхности винильные группы, которые ковалентно закреплены на поверхности содержащего аминогруппы пластика. Тем самым обеспечивается особенно хорошая адгезия для радиационно-отверждаемых лаков, которые также подвергаются радикальному отверждению через винильные группы. В лакированном материале в соответствии с изобретением (см. ниже) лаковый слой оказывается ковалентно закреплен на содержащем аминогруппы пластике, который находится на поверхности материала. Это приводит к особенно хорошей адгезии лакового слоя и позволяет отказаться от слоя праймера или грунтовки.

Термин «винильная группа» включает в себя в рамках настоящего изобретения любую функциональную группу, которая имеет концевую двойную связь С=С. Такая двойная связь пригодна для инициируемой радиационным отверждением радикальной полимеризации радиационно-отверждаемого лака.

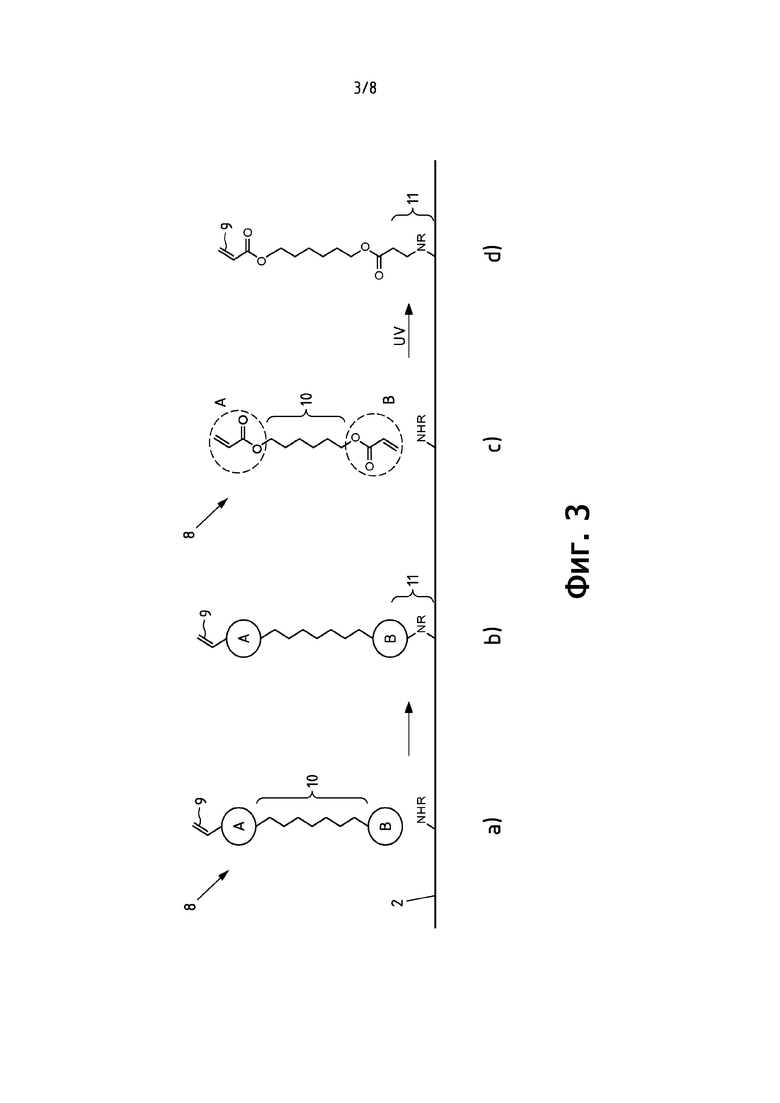

Используемый в настоящем описании термин «функционализирующий реагент» означает молекулу, которая способна быть привитой на аминогруппу, присутствующую на структурированной поверхности содержащего аминогруппы пластика. Поскольку функционализирующий реагент, в дополнение к этой прививающей функциональной группе, имеет еще, по меньшей мере одну винильную группу, структурированная поверхность содержащего аминогруппы пластика функционализируется винильными группами путем прививки функционализирующего реагента. Таким образом, функционализирующий реагент является по меньшей мере бифункциональной молекулой (см. фиг. 3а и 3с). В качестве первой функциональной группы А он имеет винильную группу. В качестве второй функциональной или реакционноспособной группы B функционализирующий реагент имеет группу, которая является реакционноспособной по отношению к аминогруппам содержащего аминогруппы пластика. Таким образом, функционализирующий реагент имеет по меньшей мере одну винильную группу и еще по меньшей мере одну группу, реакционноспособную по отношению к аминогруппам содержащего аминогруппы пластика. Прививка функционализирующего реагента заключается в том, что указанная функциональная группа B вступает в реакцию с аминогруппой на поверхности содержащего аминогруппы пластика, с образованием ковалентной связи. Благодаря этому винильные группы оказываются привитыми на аминогруппы, которые находятся на структурированной поверхности материала. Когда в настоящем документе упоминаются аминогруппы, то, тем самым, под ними понимаются, в частности, концевые группы (-NH2), присутствующие в содержащем аминогруппы пластике.

Для прививки структурированная поверхность материала, которая содержит содержащий аминогруппы пластик, приводится в контакт с функционализирующим реагентом с последующей реакцией.

Первая стадия ковалентной функционализации структурированной поверхности винильными группами состоит, таким образом, в приведении структурированной поверхности в контакт с функционализирующим реагентом, который содержит по меньшей мере одну винильную группу и еще по меньшей мере одну группу, реакционноспособную по отношению к аминогруппам содержащего аминогруппы пластика. Приведение в контакт осуществляется посредством нанесения функционализирующего реагента на структурированную поверхность материала, которая содержит содержащий аминогруппы пластик. Нанесение может осуществляться различным образом. В соответствии с изобретением выявил себя тот факт, что уже точечных функционализаций поверхности винильными группами достаточно для того, чтобы привести к значительному улучшению адгезии, поскольку они выступают в качестве реакционноспособных «якорей» для привязки наносимого позднее слоя радиационно-отверждаемого лака. В предпочтительном варианте, однако, нанесение функционализирующего реагента на структурированную поверхность содержащего аминогруппы пластика осуществляется по всей поверхности. Нанесение функционализирующего реагента может быть выполнено, к примеру, посредством нанесения валиком, распыления, опрыскивания, пропитывания, заливки, нанесения лезвием и/или кистью.

Вторая стадия ковалентной функционализации структурированной поверхности винильными группами заключается в осуществлении реакции функционализирующего реагента с по меньшей мере частью первичных и/или вторичных аминогрупп, присутствующих на поверхности структурированного материала. Эта стадия включает в себя проведение химической реакции для образования ковалентной связи между второй реакционноспособной группой функционализирующего реагента и аминогруппой на структурированной поверхности содержащего аминогруппы пластика, вследствие чего получается структурированная поверхность, ковалентно модифицированная винильными группами.

При этом реакция осуществляется в условиях реакции, которые делают возможным ковалентное связывание между реакционноспособной группой В функционализирующего реагента и концевыми аминогруппами аминопластовой смолы. Условия реакции зависят от химической природы реакционноспособной группы B. Во многих случаях может быть необходим нагрев поверхности материала. Этого можно добиться при помощи излучающих нагревателей или печей. В предпочтительном варианте поверхность материала после нанесения функционализирующего реагента нагревают до температуры поверхности от 30°C до 100°C, предпочтительно от 50°C до 80°C и особо предпочтительно от 60°C до 70°C.

В других случаях (к примеру, в случае поясненной ниже более детально реакции присоединения Аза-Михаэля) в соответствии с изобретением достаточно облучения поверхности излучением высокой энергии. Доза облучения составляет в предпочтительном варианте по меньшей мере 100 МДж/см2, предпочтительно по меньшей мере 150 МДж/см2. Для отражающих поверхностей требуются последние дозы (к примеру, для белых поверхностей). Хорошие результаты показали себя, когда доза облучения находилась в диапазоне от 100 до 1000, предпочтительно от 150 до 600 МДж/см2. Под излучением высокой энергии на практике понимаются обычно УФ-излучение или электронные лучи. Под УФ-излучением в соответствии с изобретением объединяются диапазоны длин волн УФ-B-излучения (280-320 нм), УФ-А2-излучения (320-340 нм) и УФ-А1-излучения (340-400 нм). УФ-С-излучение (200-280 нм), вакуумное УФ-излучение (100-200 нм), специальное эксимерное излучение (172 нм) и экстремальное УФ-излучение (1-100 нм) также объединены под термином УФ-излучение. В предпочтительном варианте под излучением высокой энергии понимается излучение с длиной волны 280 нм или менее. Особенно удовлетворяющим практическим требованиям является УФ-С-излучение.

В зависимости от природы реакции прививки может также потребоваться нанесение функционализирующего реагента вместе с необходимыми катализаторами, добавками или растворителями в одной композиции или отдельно друг от друга. Была ли реакция прививки успешной, специалист в данной области может проверить просто посредством исследования адгезии лакового слоя на обработанной функционализирующим реагентом поверхности материала. Только если произошла ковалентная функционализация винильными группами - и, тем самым, прививка функционализирующего реагента - то достигается очень хорошая адгезия, даже без необходимого, в противном случае, слоя праймера или грунтовки.

В зависимости от степени конверсии и количества нанесенного функционализирующего реагента может быть целесообразным по меньшей мере частично удалить излишки не ковалентно связанного функционализирующего реагента с поверхности после реакции, прежде чем наносить на нее слой лака. Удаление может быть осуществлено посредством простого смывания подходящим растворителем или посредством протирания поверхности. При практическом испытании изобретения выявил себя, однако, тот факт, что во многих случаях это не является необходимым, так как, с одной стороны, при выборе правильного количества для нанесения и условий реакции происходит почти полная реакция, а с другой стороны, функционализирующие реагенты, вследствие обязательного присутствия винильных групп, также полимеризуются в слой лака в ходе свободно-радикальной полимеризации радиационно-отверждаемого лака и, поэтому, не препятствуют образованию лаковой пленки.

По причине многообразия химической природы реакций прививки, которые имеются в распоряжении для функционализации аминогруппы, количество возможных вариантов для реакционноспособной группы B и связанных с ней маршрутов реакции, соответственно, также велико. Реакционноспособная по отношению к аминогруппам содержащего аминогруппы пластика группа В функционализирующего реагента может быть выбрана, в частности, из группы, состоящей из эпоксидов, ангидридов кислот, хлорангидридов кислот, азидов кислот, сульфонилхлоридов, кетонов, альдегидов, карбоновых кислот, сложных эфиров, в частности, сложных эфиров N-гидроксисукцинимида, имидоэфиров, или карбонатов, карбодиимидов, изоцианатов, изотиоцианатов, алкилгалогенидов, арилгалогенидов, алкинов и винильных групп, к примеру, акрилата, метакрилата или акриламида. Все эти функциональные группы способны реагировать с аминогруппами в условиях, хорошо известных специалисту в данной области. Большинство этих групп реагируют с первичными или вторичными аминами посредством ацилирования с образованием амида кислоты или посредством алкилирования с образованием вторичного (или третичного) амина. Механизмы и условия реакции известны специалисту в данной области и могут быть найдены в соответствующих учебных пособиях по органической химии или в соответствующих научных журналах.

В соответствии с особо предпочтительным вариантом осуществления реакционноспособная по отношению к аминогруппам содержащего аминогруппы пластика группа в функционализирующем реагенте представляет собой винильную группу. В данном особо предпочтительном варианте осуществления функционализирующий реагент, таким образом, содержит по меньшей мере две винильные группы. Первая служит для закрепления в содержащем аминогруппы пластике, вторая сохраняется и после прививки и служит для последующего закрепления подлежащего нанесению радиационно-отверждаемого лака. Первая и вторая винильные группы могут быть идентичными или отличаться друг от друга, в предпочтительном варианте они идентичны. В особо предпочтительном варианте функционализирующий реагент представляет собой зеркально-симметричную молекулу с по меньшей мере двумя винильными группами.

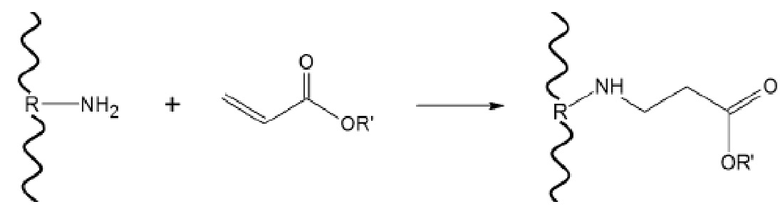

Лежащие в основе этого изобретения исследования показали, что винильные группы совершенно идеально подходят для прививки функционализирующих реагентов на структурированные содержащие аминогруппы поверхности пластиков. Винильные группы при этом вступают под воздействием излучения высокой энергии в реакцию присоединения Аза-Михаэля с аминогруппами на твердой поверхности материала. Реакция присоединения Аза-Михаэля первичной аминогруппы на поверхности материала с акрилатной группой в функционализирующем реагенте схематично представлена ниже:

Соответствующая реакция имеет место также - как установили авторы изобретения - в первую очередь, со вторичными аминами в содержащем аминогруппы пластике. Это было выявлено в серии экспериментов, где не было обнаружено различий в функционализации, в зависимости от количества или присутствия первичных аминогрупп в содержащем аминогруппы пластике. Вторичных аминогрупп, по-видимому, достаточно в соответствии с изобретением.

В ходе практических испытаний выявил себя тот факт, что у функционализирующих реагентов с двумя винильными группами только одна из двух вступает в реакцию с аминогруппами на поверхности материала. Другая остается, как это желаемо, в качестве функционализации на поверхности материала. На это, вероятно, есть несколько причин. Во-первых, речь идет о твердофазной или твердо/жидкой реакции, вследствие чего не происходит перемешивания реагентов. Поэтому, тем самым, представляется уже стерически маловероятным, что и вторая винильная группа в функционализирующем реагенте, которая выступает от поверхности материала после его прививки, «найдет» другую аминогруппу на поверхности для осуществления следующей реакции присоединения Аза-Михаэля. Однако, размер молекулы и длина спейсера функционализирующего реагента также, по-видимому, играют определенную роль, как пояснено ниже более детально. По меньшей мере, у содержащих аминогруппы пластиков, которые имеют лишь концевые аминогруппы, плотность аминогрупп на поверхности материала также будет недостаточной для того, чтобы обе винильные группы функционализирующего реагента вступили с ними в реакцию.

Реакция присоединения Аза-Михаэля между винильной группой функционализирующего реагента и аминогруппой на поверхности материала имеет преимущество в том, что функционализирующий реагент должен быть просто нанесен на поверхность материала, а затем подвергнут воздействию излучения высокой энергии (к примеру, ультрафиолетового излучения или электронного луча). На поверхности материала в ходе реакции присоединения Аза-Михаэля как первичные, так и вторичные амины могут присоединяться к двойной связи C=C винильной группы функционализирующего реагента.

Для реакции присоединения Аза-Михаэля важно, чтобы излучение высокой энергии действительно проникало и до первоначально образующихся комплексов из винильных и аминовых групп.Только так образуются необходимые для реакции присоединения Аза-Михаэля комплексы донор-акцептор или подача-перенос зарядов и за счет реакции присоединения растворяются с образованием алкиламина. Поскольку аминогруппа находится непосредственно на поверхности материала, то комплексы образуются также только непосредственно на поверхности материала. Слой нанесенного функционализирующего реагента не должен быть слишком толстым, так как иначе излучение высокой энергии не проникнет до поверхности материала. Особенно хорошие результаты были достигнуты, когда функционализирующий реагент наносился в количестве не более 3 г/м2, предпочтительно не более 2 г/м2 и особо предпочтительно не более 0,5 г/м2 или 1 г/м2.

Если функционализирующий реагент наносится не в чистом виде, а в форме композиции, то она не должна содержать веществ, которые поглощают излучение высокой энергии. В частности, не должны содержаться никакие фотоинициаторы или свободно-радикальные инициаторы, что является обычным для лаков, так как они не только перехватывают излучение высокой энергии, но и, в частности, также могут привести к свободно-радикальной полимеризации содержащего винильные группы функционализирующего реагента, что не желательно. Посредством такой полимеризации и образования пленки, предназначенные для функционализации винильные группы больше не будут доступны, а также будет предотвращена возможность проникновения излучения высокой энергии до поверхности материала, для инициирования желаемой реакции присоединения Аза-Михаэля между функционализирующим реагентом и поверхностью материала.

По той же причине до настоящего времени в уровне техники не дошли до идеи функционализации, к примеру, поверхностей из меламиновой смолы винильными группами, если эти поверхности покрывались радиационно-отверждаемыми лаками. Во-первых, излучение улавливается самими нанесенными в соответствии с уровнем техники относительно толстыми слоями праймера, грунтовки или лака, и, в частности, содержащимися в них радиационно-поглощающими молекулами, такими как фотоинициаторы, и не достигает поверхности материала. Таким образом, на поверхности материала в соответствии с уровнем техники также не происходит радиационно-индуцированной реакции присоединения Аза-Михаэля. Однако, даже если бы это имело место, то при радиационном отверждении все содержащиеся в композиции праймера, грунтовки или лака винильные группы полностью в течение нескольких секунд вступили бы в реакцию радиационно-индуцированной радикальной полимеризации. Таким образом, не происходит функционализации поверхности материала винильными группами.

В предпочтительном варианте осуществления изобретения функционализирующий реагент наносится на структурированную поверхность содержащего аминогруппы пластика в количестве менее 5 г/м2, в частности менее 2 г/м2 или менее 1 г/м2. Это является, в частности, особенно предпочтительным, когда функционализирующий реагент и аминогруппы приводятся в реакцию посредством излучения высокой энергии или когда содержащаяся в функционализирующем реагенте другая, реакционноспособная по отношению к аминогруппам содержащего аминогруппы пластика, группа является винильной группой. Так как именно для радиационно-индуцированной реакции присоединения Аза-Михаэля на поверхности материала обязательным условием является, чтобы излучение высокой энергии достигало и поверхности.

Однако, даже если функционализация не основана на радиационно-индуцированной реакции присоединения Аза-Михаэля, то эти объемы для нанесения выявили себя как предпочтительные и достаточные. Как пояснялось ранее, авторы изобретения выяснили, что необходима минимально возможная толщина слоя на структурированной поверхности материала для сохранения ее структурированности при последующем лакировании. Принимая это во внимание, «слой» функционализирующего реагента также должен быть настолько тонким, насколько возможно. В связи с этим также не является целесообразным вообще говорить о слое, поскольку функционализирующий реагент вступает в реакцию с поверхностью материала и затем уже не может быть идентифицирован как отдельный слой.

После нанесения функционализирующего реагента на структурированную поверхность содержащего аминогруппы пластика, он в предпочтительном варианте облучается посредством излучения высокой энергии, как описано выше. В частности, при функционализации посредством реакций присоединения Аза-Михаэля это создает предпочтительные условия реакции для обеспечения ковалентного связывания с твердой поверхностью материала. Тип и интенсивность излучения высокой энергии должны быть выбраны таким образом, чтобы образованные на поверхности материала комплексы между функционализирующим реагентом и аминогруппами приводились в состояние возбуждения и вступали в реакции Аза-Михаэля.

Винильные группы в функционализирующем реагенте или на функционализированной поверхности материала могут быть выбраны, в частности, из группы, состоящей из акрилатов, метакрилатов, виниловых простых эфиров, аллиловых простых эфиров, а также винилароматических соединений. К последним относятся, к примеру, стирол, С1-4-алкилзамещенный стирол, стильбен, винилбензилдиметиламин, (4-винилбензил) диметиламиноэтиловый эфир, Ν,Ν-диметиламиноэтилстирол, трет-бутоксистирол и винилпиридин. В особо предпочтительном варианте реакционноспособная по отношению к аминогруппам содержащего аминогруппы пластика группа в функционализирующем реагенте представляет собой α,β-ненасыщенное карбонильное соединение, в частности, α,β-ненасыщенные сложные эфиры карбоновых кислот или α,β-ненасыщенные амиды карбоновых кислот.При этом особо предпочтительными являются сложные эфиры акриловой и/или метакриловой кислоты. α,β-ненасыщенные карбонильные соединения или соединения, которые являются α,β-ненасыщенными по отношению к другой электроноакцепторной группе, особенно хорошо подходят для реакций присоединений Аза-Михаэля. В предпочтительном варианте винильная группа представляет собой винильную группу, которая находится в прямом соединении с электроноакцепторной группой, к примеру, карбонильной группой.

Особенно хорошие результаты были достигнуты, когда функционализирующий реагент выбран из группы, состоящей из ди-, три-, тетра-, пента- или даже более высокофункциональных акрилатов, метакрилатов, виниловых простых эфиров и аллиловых простых эфиров. Функционализирующий реагент может быть выбран при этом, в частности, из группы, состоящей из триметилолпропантриакрилата, дипропиленгликоля диакрилата, трипропиленгликоля диакрилата, гександиола диакрилата, пентаэритрита тетраакрилата, дипентаэритрита пентаакрилата, дипентаэритрита гексаакрилата, неопентилгликоля диакрилата, а также из пропоксилированных или этоксилированных вариантов этих соединений, диакрилатов полиалкиленгликоля, в частности, диакрилатов полиэтиленгликоля, дивинилового простого эфира, в частности, дивинилового простого эфира диэтиленгликоля, дивинилового простого эфира триэтиленгликоля или дивинилового простого эфира циклогександиметанола и диаллилового простого эфира. Молекулярные массы некоторых из этих соединений приведены ниже:

Если в данном случае речь идет о молекулярной массе, то, таким образом, имеется в виду относительная молекулярная масса (Mr), т.е. молекулярная масса, нормированная на одну двенадцатую массы изотопа углерода 12C. Таким образом, относительная молекулярная масса не имеет единицы измерения.

В соответствии с представленными в таблице выше молекулярными массами, функционализирующий реагент предпочтительно представляет собой небольшую молекулу с молекулярной массой от 90 до 2000, предпочтительно от 95 до 1100 и, в частности, предпочтительно от 95 до 600. Благодаря этому гарантируется, что часть молекулы между винильными группами («спейсер» 10, см. фиг. 3) настолько мала, насколько возможно. За счет использования функционализирующих реагентов в этом диапазоне размеров молекул гарантируется то, что и привитые на аминогруппы поверхности материала структуры также имеют молекулярную массу в диапазоне от 90 до не более 2000, предпочтительно от 95 до не более 1100 и, в частности, предпочтительно от 95 до не более 600. Это приводит к тому, что привитые винильные группы располагаются настолько близко, насколько возможно, к поверхности материала на функционализированной поверхности материала. По-видимому, это обеспечивает лучшее закрепление и адгезию нанесенного позже слоя радиационно-отверждаемого лака.

Кроме того, в случае более коротких спейсеров минимизируется также вероятность того, что функционализирующий реагент после прививки на содержащую аминогруппы поверхность сложится обратно и вторая винильная группа также вступит в реакцию с аминогруппами. В противном случае, это противоречило бы предполагаемой функционализации поверхности винилом. На том же основании под функционализирующим реагентом в соответствии с изобретением не должен пониматься также лак или полимер.

Лакированный материал

Описанная выше винильная функционализация содержащей аминогруппы поверхности приводит к получению выполненного с возможностью лакировки материала, структурированная поверхность которого сохраняется даже после лакировки. Таким образом, изобретение предлагает также лакированные материалы, отличающиеся тем, что они имеют структурированную лакированную поверхность. Эти лакированные материалы являются получаемыми посредством способа, включающего в себя следующие стадии:

а) обеспечение выполненного с возможностью лакировки материала, как описано ранее, то есть, материала со структурированной поверхностью из содержащего аминогруппы пластика, у которого по меньшей мере часть аминогрупп на структурированной поверхности содержащего аминогруппы пластика ковалентно функционализирована винильными группами посредством прививки функционализирующего реагента,

b) нанесение слоя радиационно-отверждаемого лака на функционализированную винильными группами структурированную поверхность материала,

с) радиационное отверждение лакового слоя.

Поскольку в уровне техники в общем и целом доступны способы получения микроскопически структурированных лакированных поверхностей, они включают последующее структурирование лакированных поверхностей. Однако, такие способы не получили широкого применения из-за недостаточной пригодности на практике. К примеру, предлагалось наносить придающую структуру пленку на лаковый слой, а затем снова снимать эту пленку. Во-первых, при этом очень сложно нанести структуру точно в соответствии с имеющимся на подложке декором. С другой стороны, также трудно создавать более глубокие структуры без повреждения лакового слоя или расположенных ниже слоев. Для создания более глубоких структур, что необходимо, к примеру, при имитации структуры дерева, должны быть нанесены, соответственно, более толстые слои лака. Это не только имеет недостатки в плане затрат, но и на практике означает зачастую несколько последовательных стадий нанесения лака для достижения соответствующей толщины слоя.

Наконец, последующее структурирование лакированной поверхности также приводит к дефектам на лакированной поверхности и в ее микроструктуре. То есть структурированная впоследствии лакированная поверхность сильно отличается, как макроскопически, так и микроскопически, от лакированной поверхности, структурированной в соответствии с изобретением, которая остается не поврежденной. У структурированной лакированной поверхности в соответствии с изобретением структура поверхности повторяет уже имеющуюся в подложке структуру, которая просто покрыта лаком. В соответствии с изобретением макроскопическое структурирование имеет место сразу после лакирования и не должно быть нанесено на лак впоследствии.

Когда в настоящем описании используется термин «структурированная» поверхность или «структурирование», то это означает макроскопическое структурирование. Это означает имеющуюся на поверхности, видимую невооруженным глазом структуру, которая имеет профиль высот и углублений. Структурирование является трехмерным. Структурированная поверхность имеет, таким образом, рельеф, который можно ощутить, погладив ее голой рукой, и который глаз наблюдателя воспринимает как структуру. Термины «структура», «структурированная поверхность», «структура поверхности», «рельеф» и «профиль высот и углублений» используются в данном случае как синонимы.

Структура структурированной в соответствии с изобретением поверхности материала или лакированной поверхности представляет собой, в частности, полученную изначально посредством тиснения, каширования, каландрирования, травления, лазерной обработки или печати декоративную структуру. Под структурой структурированной поверхности материала или лакированной поверхности в предпочтительном варианте понимается видимая невооруженным глазом декоративная структура. В предпочтительном варианте осуществления структура структурированной поверхности материала или лакированной поверхности представляет собой структуру поверхности древесины, натурального камня, искусственного камня, керамики, металла, мозаики, досок, плитки, затирки швов или другой видимой невооруженным глазом декоративной структуры.

В соответствии с особо предпочтительным вариантом осуществления изобретения выполненный с возможностью лакировки или лакированный материал имеет декор, в частности, декор, с которым согласуется структурирование поверхности материала или лакированной поверхности. Если декор, к примеру, представляет собой древесный декор, то структурирование может заключаться в трехмерной имитации рельефа среза древесины, т.е. бороздок вдоль отображенных линий роста и углублений на отображенных сучковых отверстиях и т.д. Если декор представляет собой плиточный пол или мозаику, то структурирование данного декора может поддерживаться посредством углублений в соответствии с отображенными швами.

Чтобы иметь возможность воспринимать макроскопическую структуру невооруженным глазом, необходимо, чтобы углубления и возвышения в структуре поверхности или рельефе были, соответственно, видимыми. Рельеф, соответственно, сильно выражен. Качество поверхности материалов количественно определяется с помощью стандарта DIN EN ISO 4287 посредством так называемого профильного метода. Измеренные здесь в соответствии с DIN EN ISO 4287 значения Rz, Rz Max и Rt определяются, как представлено на фиг. 7, и следующим образом. Rz: среднее значение разности между самым высоким и самым низким профилем; Rz Max: самая высокая измеренная точка; Rt: общая высота профиля (расстояние между самым высоким пиком и самой глубокой впадиной профиля по всей расчетной длине ln).

В соответствии с предпочтительным вариантом осуществления структурированная поверхность материала или структурированная лакированная поверхность имеют значение Rz, измеренное в соответствии с DIN EN ISO 4287, по меньшей мере 10 мкм, особо предпочтительно по меньшей мере 15 мкм и в частности предпочтительно по меньшей мере 20 мкм. Это обстоятельство гарантирует то, что структура хорошо прощупывается и видима, а также отличает структуру поверхности в соответствии с изобретением от микроструктуры поверхности, которая, хоть и может иметь оптические эффекты, но не воспринимается как структура невооруженным глазом. Значение Rz, измеренное в соответствии с DIN EN ISO 4287, составляет предпочтительно не более 120 мкм, особо предпочтительно не более 100 мкм и, в частности, предпочтительно не более 80 мкм.

В соответствии с вариантом осуществления общая толщина слоя (измеренная после радиационного отверждения) радиационно-отверждаемого лака в лакированном материале составляет не более половины и предпочтительно не более одной трети значения Rz не лакированной поверхности материала. В предпочтительном варианте лакированный материал не содержит слоев праймера или грунтовки. Таким образом, гарантируется то, что имеющееся в подложке структурирование также сохраняется в виде структурированной лакированной поверхности в лакированном материале.

Специалист отличает на поверхностях макроскопические структуры от микроскопических (так называемых микроструктур). Макроскопические структуры могут восприниматься невооруженным глазом как структура. Они подразумеваются, когда в данном описании речь идет о «структуре» или «структурировании». В противоположность этому, микроструктуры, как следует уже из названия, видны только под микроскопом. Особо предпочтительные микроструктуры могут быть созданы на лакированной поверхности, к примеру, посредством эксимерного отверждения. Изобретение позволяет комбинировать, к примеру, макроскопически структурированные поверхности из аминопластовой смолы с эксимерно отвержденным лаковым слоем.

Эксимерное отверждение известно специалисту в данной области и широко используется на практике для матирования лакированных поверхностей. Матирование осуществляется при этом чисто физически и обходится без добавления матирующих средств, требуемых в противном случае. Эксимерное отверждение основывается на следующем принципе: в радиационно-отверждаемых лаках (к примеру, акрилатах) под действием эксимерной лампы 172 нм (к примеру, Excirad 172) образуются свободные радикалы, которые инициируют полимеризацию и сшивание. Глубина проникновения фотонов с длиной волны 172 нм в акрилаты составляет от 0,1 до 0,5 нм, так что сшивается только очень тонкий поверхностный слой. Обусловленная полимеризацией усадка приводит к образованию микроструктур. На жидкой пленке появляется складчатость, которая затем полностью отверждается с помощью второго источника излучения. Для этого может быть использована ртутная УФ-лампа, излучатель электронных лучей или длинноволновая эксимерная лампа с длиной волны 308 нм. Для предотвращения образования озона облучение осуществляется в атмосфере азота.

Полученная с помощью эксимерной лампы с длиной волны 172 нм физическая микроскладчатость позволяет без добавления матирующих средств легко достичь в радиационно-отверждаемых лаках степени блеска от 1 до 10, измеряемого, к примеру, в соответствии с EN ISO 2813 с геометрией 60°. Высокоэнергетическое и коротковолновое излучение длиной 172 нм приводит, помимо свободно-радикальной полимеризации акрилатных групп, к дополнительным поперечным сшивкам мономеров. Благодаря этому, значительно повышается твердость поверхности. Авторы изобретения также установили, что эксимерное отверждение лакированных поверхностей способствует благоприятному эффекту защиты от отпечатков пальцев.

Обеспеченная в соответствии с изобретением структурированная лакированная поверхность может быть особо предпочтительным образом объединена с микроструктурой, в частности, образующейся на лакированной поверхности в результате эксимерного отверждения микроструктурой.

В соответствии с предпочтительным вариантом осуществления лакированный материал, характеризуется тем, что лаковый слой является эксимерно отвержденным лаковым слоем.

За счет использования такого эксимерного отверждения или выбора соответствующего матового лака, в соответствии с изобретением возможно получить структурированные лакированные поверхности, которые имеют степень блеска ниже 10, предпочтительно ниже 5, измеренную в соответствии с ÖNORM EN ISO 2813 (версия 2015-01-01) с геометрией 60°.

Обычные содержащие аминогруппы пластики, в частности, аминопластовые смолы, не поддаются эксимерному отверждению. Однако, на их поверхностях при изготовлении особенно хорошо, к примеру, посредством соответствующим образом структурированных вальцов или прессующих пластин, чеканятся декоративные структуры. При использовании изобретения возможно комбинировать макроскопические, полученные, к примеру, методом тиснения, структуры поверхности с эксимерным отверждением, в ходе лакирования. Это приводит к образованию структурированных поверхностей материала, которые имеют исключительно естественную матовость, и при комбинации соответствующих вариантов декора и структурирований (к примеру, напольный ламинат в качестве ламината, имитирующего деревянный пол) их уже невозможно отличить от имитируемого материала (к примеру, паркета из натурального дерева). За счет соответствующего микроструктурирования лакированной поверхности или использования соответствующего лака изобретение позволяет также впервые придать макроскопическим, к примеру, полученным путем тиснения, структурам поверхности свойства защиты от отпечатков пальцев.

Это становится возможным благодаря тому, что в соответствии с изобретением за счет винильной функционализации поверхности материала можно отказаться от требуемого в противном случае нанесения слоев праймера или грунтовки, либо же шпаклевочного слоя, при лакировке содержащих аминогруппы пластиков, в частности, аминопластовых смол, радиационно-отверждаемыми лаками. В соответствии с уровнем техники это приводит к тому, что толщина слоя лакового покрытия регулярно превышает 20 или 30 г/м2. Структурирование поверхности, имеющееся в подложке, что, к примеру, является обычным при имитации деревянных структур и декора, при такой толщине лакового покрытия неизбежно сглаживается и, таким образом, нивелируется. На основании этого в уровне техники, к примеру, до настоящего времени отказывались от лакировки структурированных поверхностей из аминопластовой смолы, что является обычной практикой при изготовлении ламината или мебельных панелей.

Лакированный материал в соответствии с изобретением характеризуется тем, что нанесенный слой радиационно-отверждаемого лака или лаков является настолько тонким, что структурирование, имеющее место в подложке, по существу сохраняется. В соответствии с изобретением это становится возможным благодаря тому, что из-за винильной функционализации можно отказаться от соответствующих слоев праймера или грунтовки. Таким образом, лакированный материал обычно не содержит слоя праймера или грунтовки. Поэтому, радиационно-отверждаемый лак, который нанесен на функционализированную винилом поверхность, может представлять собой также покрывной лак. В противном случае он стал бы прилипать к обычному содержащему аминогруппы пластику, в частности к аминопластовым смолам, только при лакировке с соответствующим образом предварительно нанесенными слоями праймера и грунтовки.

В соответствии с особо предпочтительным вариантом осуществления общее количество радиационно-отверждаемого лака, наносимого на пластиковую поверхность выполненного с возможностью лакировки материала, составляет менее 20 г/м2, в частности менее 15 г/м2 или менее 10 г/м2. В лакированном материале в соответствии с изобретением средняя толщина находящегося на структурированной поверхности пластика лакового слоя из радиационно-отверждаемого лака составляет предпочтительно от 0 до 50 мкм, особо предпочтительно от 5 до 35 мкм, и в самом предпочтительном варианте от 5 до 15 мкм. Толщина слоя измеряется микроскопически на основании поперечных сечений в соответствии с DIN EN ISO 1463 (август 2004 г.). Возможные в соответствии с изобретением небольшие объемы нанесения лака или толщина слоев лака приводят к тому, что имеющееся в подложке (выполненном с возможностью лакировки материале) структурирование поверхности сохраняется и в лакированном материале в форме структурированной лакированной поверхности.

Радиационно-отверждаемый лак

Вследствие винильных групп, включенных в поверхность выполненного с возможностью лакировки материала, он является оптимально подготовленным к последующей лакировке радиационно-отверждаемым лаком. Это связано с тем, что большинство радиационно-отверждаемых лаков отверждаются в результате опосредованной винильной группой свободно-радикальной полимеризации. Таким образом, винильные группы на поверхности материала представляют собой ковалентные точки крепления для радиационно-отверждаемого лака, что приводит к превосходной адгезии лака на поверхности материала.

Радиационно-отверждаемый лак может быть нанесен на функционализированную винильными группами структурированную поверхность выполненного с возможностью лакировки материала любым известным специалисту в данной области способом для нанесения лака. Нанесение может производиться, в частности, посредством нанесения валиком, распыления, опрыскивания, обливания, погружения, выливания, нанесения лезвием и/или кистью.

Посредством выбора радиационно-отверждаемого лака могут быть гибко и целенаправленно отрегулированы желаемая степень блеска, а также свойства поверхности. Частичный эффект матовости / блеска или согласованные с декоративным изображением градации матовости / блеска также могут быть достигнуты посредством выбора подходящего радиационно-отверждаемого лака. В предпочтительном варианте радиационно-отверждаемый лак после отверждения имеет степень блеска ниже 10, предпочтительно ниже 5, соответственно, измеренную по ÖNORM EN ISO 2813 (версия 2015-01-01) с геометрией 60°.

Радиационно-отверждаемые лаки известны специалисту в данной области и описаны, к примеру, здесь: Prieto und Keine, «Holzbeschichtung», FARBE UND LACK, 2019, Kapitel 3.1.6 - Strahlenhärtende Lacksysteme. Используемый здесь термин «радиационно-отверждаемый лак» обозначает лак, который содержит пленкообразователь с двойными связями углерод-углерод, которые радикально полимеризуются под воздействием ультрафиолетового (УФ) света или ионизирующего излучения (ESH). В предпочтительном варианте двойные связи углерод-углерод представляют собой акриловые двойные связи, т.е. такие, которые происходят из акриловой или метакриловой кислоты или из производных этих соединений. При УФ-отверждении требуется добавление фотоинициаторов для получения исходных радикалов, требуемых для полимеризации. Радиационно-отверждаемый лак обычно содержит, помимо пленкообразователя, реакционноспособный разбавитель и фотоинициатор а также, в случае необходимости, другие добавки, выбранные из группы, состоящей из пигментов, наполнителей, матирующих средств, пеногасителей, силиконовых масел, а также ингибиторов или стабилизаторов.

В соответствии с одним вариантом осуществления радиационно-отверждаемый лак представляет собой радиационно-отверждаемую акрилатную смолу. В силу профиля своих свойств, в частности, одновременного исполнения механических требований (к примеру, по твердости, стойкости к истиранию, царапинам и/или износостойкости) и оптических требований, она обычно используется в лакокрасочных композициях, которые предназначены для отделки поверхностей. В предпочтительном варианте в качестве радиационно-отверждаемой акрилатной смолы используется дипропиленгликольдиакрилат (DPGDA) и/или поли(пропиленгликольдиакрилат) (PPGDA). Другие радиационно-отверждаемые акрилатные смолы, которые можно использовать в соответствии с изобретением, реализуются, к примеру, компанией BASF под товарным знаком «Laromer®». Если в настоящем документе речь идет об «акрилате», то тогда это также всегда включает в себя соответствующее метакрилатное производное.

Под реакционноспособным разбавителем специалист в данной области понимает полимеризуемые радиационно-отверждаемые мономеры, которые добавляются к радиационно-отверждаемому лаку для снижения вязкости. В отличие от классического растворителя реакционноспособные разбавители при радиационном отверждении вступают в реакцию радикальной полимеризации и, таким образом, встраиваются в качестве мономеров в лаковую пленку. Особенно хороших результатов можно добиться, используя мономерные сложные эфиры (мет)акриловой кислоты в качестве реакционноспособного разбавителя, которые при комнатной температуре находятся в жидком состоянии. Примерами таких соединений являются изоборнилакрилат, гидроксипропилметакрилат, триметилолпропанформальмоноакрилат, тетрагидрофурфурилакрилат, феноксиэтилакрилат, триметилолпропантриакрилат, дипропиленгликольдиакрилат, трипропиленгликольдиакрилат, гександиолдиакрилат, пентаэриттетраакрилат, дипентаэритритпентаакрилат, лаурилакрилат, а также пропоксилированные или этоксилированные варианты этих реакционноспособных разбавителей. Рассматриваются также уретанизированные реакционноспосбные разбавители, такие как EBECRYL 1039 (Cytec) или другие жидкие при комнатной температуре соединения, способные в условиях радикальной полимеризации вступать в реакцию, к примеру, с виниловым простым эфиром или аллиловым простым эфиром. В качестве винилового простого эфира предпочтительными являются диэтиленгликольдивиниловый простой эфир, триэтиленгликольдивиниловый простой эфир или циклогександиметанолдивиниловый простой эфир. Радиационно-отверждаемый лак может содержать реакционноспособный разбавитель в количестве 1-70% по массе.

В предпочтительном варианте пленкообразователь в радиационно-отверждаемом лаке выбран из ненасыщенных сложных полиэфиров, эпокси-акрилатов, сложный полиэфир-акрилатов, простой полиэфир-акрилатов, амино-модифицированных простой полиэфир-акрилатов и уретан-акрилатов. В качестве ненасыщенных сложных полиэфиров (UP) рассматриваются, в частности, сложные полиэфиры на основе малеиновой кислоты. На практике они часто сочетаются со стиролом в качестве реакционноспособного разбавителя.

Чтобы иметь возможность быть отвержденным посредством УФ, радиационно-отверждаемые лаки в обязательном порядке должны содержать фотоинициаторы. Для гомолитического расщепления двойной связи C=C потребовалась бы длина волны 200 нм. Имеющиеся на рынке УФ-излучатели излучают лишь в очень незначительной степени в этом диапазоне длин волн. Кроме того, этот диапазон излучения поглощается воздухом, вследствие чего образуется озон. Фотоинициаторы представляют собой генераторы свободных радикалов, способные поглощать более длинноволновый диапазон излучения УФ-излучателя с более высоким уровнем излучения. Образующиеся вследствие этого радикалы затем запускают радикальную полимеризацию реакционноспособных компонентов УФ-лака (пленкообразователя и, в случае необходимости, реакционноспособного разбавителя). Фотоинициаторы могут быть выбраны, к примеру, из группы, состоящей из альфа-гидроксикетонов, 1-гидроксициклогексил-фенил-кетона, бензофенона, тиоксантонов, бензоина, простых эфиров бензоина, бензилкеталей, аминоалкилфенонов, гидроксиалкилфенонов, оксидов моноацилфосфина и оксидов бисацилфосфина, а также их производных. В случае, если радиационно-отверждаемый лак содержит пигменты или другие абсорбирующие вещества, то они и используемый фотоинициатор должны быть выбраны и согласованы друг с другом с учетом диапазонов поглощаемых длин волн.

Далее изобретение в качестве примера описывается на основании вариантов осуществления, со ссылкой на приложенные чертежи. Примеры служат лишь в качестве иллюстрации изобретения и не ограничивают объем правовой защиты.

На чертежах представлены:

фиг. 1 - выполненный с возможностью лакировки или лакированный материал в соответствии с изобретением, который имеет форму плиты и его поверхность имеет структурирование, имитирующее текстуру древесины;

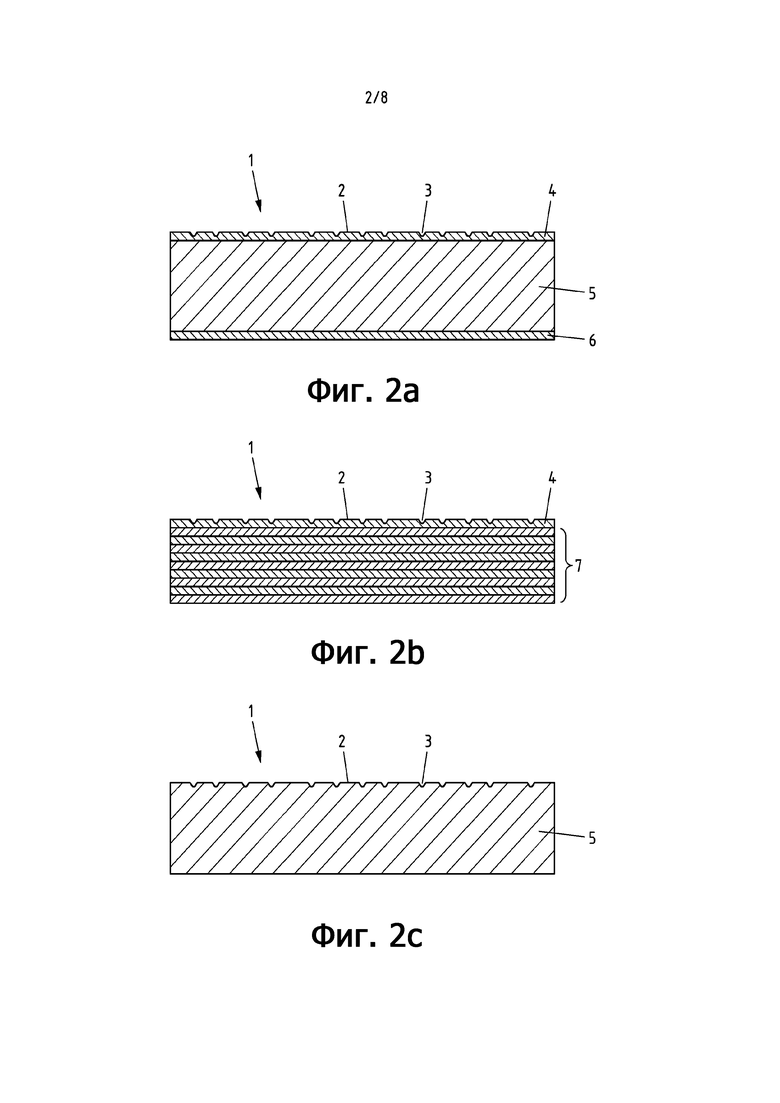

фиг. 2 - поперечные сечения различных выполненных с возможностью лакировки материалов в соответствии с изобретением в форме плит, которые должны пояснить структуру данных материалов и их поверхностных слоев, при этом фиг. 2а демонстрирует ламинат, фиг. 2b демонстрирует слоистый материал, а фиг. 2c демонстрирует материал на основе древесины;

фиг. 3 - схематичный детальный обзор поверхности материала из содержащего аминогруппы пластика, причем показано как имеющаяся там аминогруппа может вступать в реакцию с функционализирующим реагентом в соответствии с изобретением, чтобы привести к винильной функционализации поверхности материала;

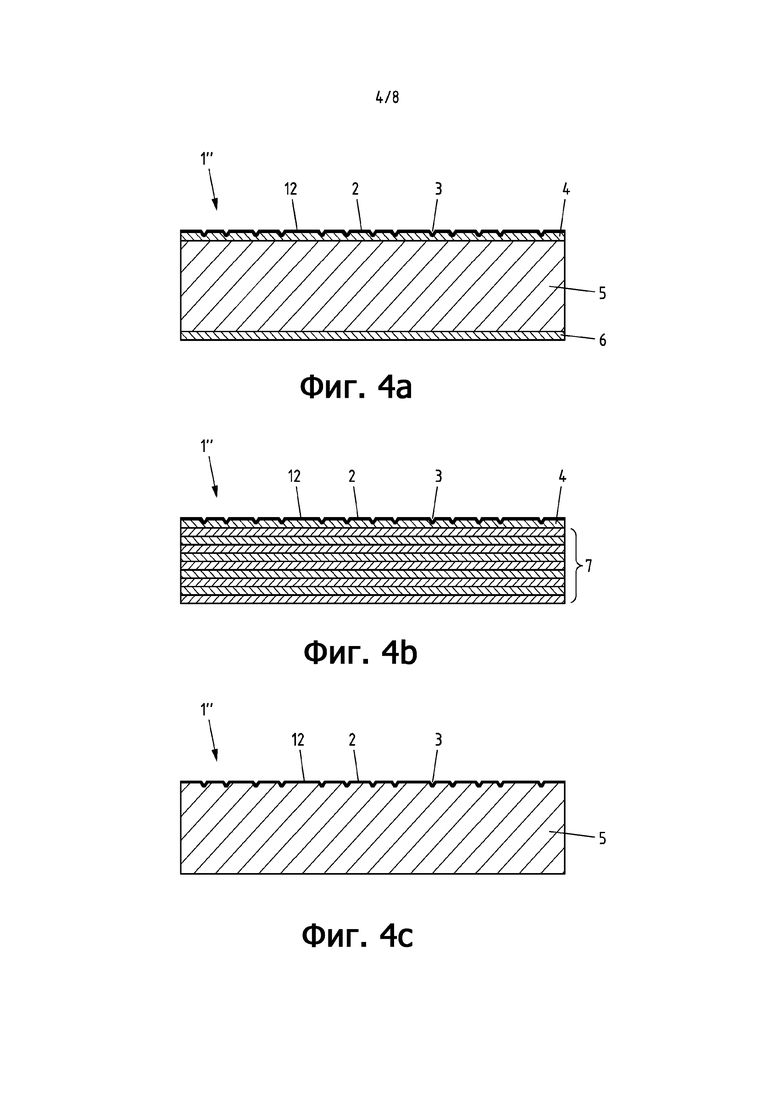

фиг. 4 - поперечные сечения различных лакированных материалов в соответствии с изобретением в форме плит, причем речь идет о материалах с фиг. 2, поверхность которых была функционализирована в соответствии с изобретением и затем покрыта радиационно-отверждаемым лаком;

фиг. 5 - схематичные изображения структурированной поверхности материала перед и после лакировки и, в случае необходимости, функционализации, причем фиг. 5а демонстрирует структурированную поверхность материала перед любой функционализацией или лакировкой, фиг. 5b демонстрирует обработанную праймером или грунтовкой в соответствии с уровнем техники и затем лакированную поверхность, фиг. 5с демонстрирует поверхность выполненного с возможностью лакировки материала, функционализированную винильными группами в соответствии с изобретением, и фиг. 5d демонстрирует представленную на фиг. 5с функционализированную поверхность после лакировки;

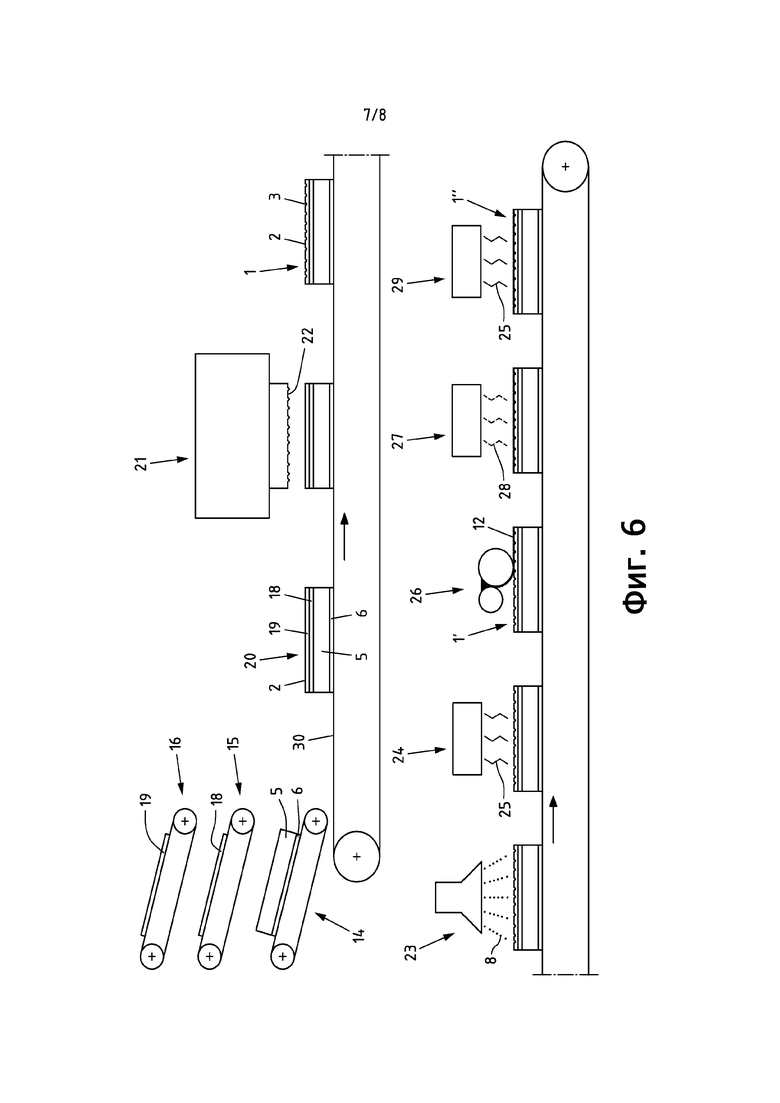

фиг. 6 - схематичное изображение способа изготовления выполненного с возможностью лакировки или лакированного материала в соответствии с изобретением;

фиг. 7 - представленный в качестве примера измеренный контактным методом профиль для пояснения использованных в данном случае параметров Rz и Rt шероховатости.

Перечень ссылочных позиций

1 - материал

1´ - выполненный с возможностью лакировки материал

1´´ - лакированный материал

2 - поверхность из содержащего аминогруппы пластика

3 - структурирование

4 - верхний слой

5 - несущая плита

6 - стабилизирующий слой

7 - сердцевина

8 - функционализирующий реагент

9 - винильная группа

10 - спейсер

11 - ковалентная связь

12 - слой из радиационно-отверждаемого лака

13 - слой грунтовки или праймера

14 - первый подающий транспортер

15 - второй подающий транспортер

16 - третий подающий транспортер

17 - конвейерная установка

18 - пропитанная меламиновой смолой декоративная бумага

19 - пропитанная меламиновой смолой покрывная бумага

20 - стопка для прессования

21 - короткотактный пресс

22 - структурированная прессующая пластина

23 - устройство для нанесения функционализирующего реагента

24 - первый источник излучения

25 - излучение высокой энергии

26 - устройство для нанесения радиационно-отверждаемого лака

27 - источник эксимерного излучения

28 - эксимерное излучение

29 - второй источник излучения

30 - загрузочный транспортер.