Область техники, к которой относится изобретение

Предметом настоящего изобретения является способ подготовки электрических и электронных элементов к регенерации ценных веществ, таких, например, как металлы, содержащиеся в печатных платах. При этом электрические или электронные элементы предварительно механически измельчают.

Электронные приборы для управления оснащают одной или несколькими печатными платами. На этих печатных платах смонтированы самые разные функциональные узлы. Эти блоки электрически соединены, по большей части, дорожками из меди или из других ценных электропроводящих металлов. Для обеспечения максимально возможной механической и термической стабильности работы упомянутых узлов управления межэлементные соединения, как правило, укладывают на стеклопластиковую подложку и приклеивают или заливают смолой. В качестве смол часто используют фенольные смолы и различные виды соединений на основе эпоксидной смолы. Кроме того, заливка смолой защищает от влаги. Стеклопластиковая подложка, помимо механической защиты, обеспечивает и термическую стабильность, благодаря очень низким температурным коэффициентам расширения. Помимо стеклопластика используют также стеклоткань или композитную бумагу.

В некоторых производствах печатных плат используют также керамику, тефлон и другие полимеры.

Многие электронные приборы после сравнительно короткого времени работы уже непригодны для использования и идут в лом. Возникающий при этом дробленый материал содержит много ценного сырья, заслуживающего регенерации. В качестве ценных веществ следует рассматривать металлы, например медь, железо, олово, свинец, золото, серебро и платину. Но заслуживают регенерации и неметаллические материалы, например стекловолокно.

Подготовка лома электрических и электронных элементов необходима не только из соображений сбережения ресурсов, но, кроме того, электронные элементы приборов содержат ряд материалов, например тяжелые металлы, которые, при вывозе на свалку, потенциально представляют опасность. В этом ломе есть также галогенсодержащие и огнестойкие остаточные материалы. При термической обработке (сжигании) этих материалов есть опасность образования диоксинов и фуранов.

Простые по конструкции электрические приборы (электроприборы) также содержат ценные вещества, например медь и железо, или же полимеры, заслуживающие регенерации.

Уровень техники

Уже существует много различных способов подготовки лома электрических и электронных элементов. Во всех этих способах пытаются извлекать такие остаточные материалы, как стеклопластик, очищенными, с малым содержанием металлов, а металл - очищенным от остаточных материалов; при этом применяют, в частности, механические способы.

Так, например, в документе DE 4100346 А1 раскрыт способ механической подготовки несортированного приборного лома; в этом способе после ручной разборки приборов электрические и электронные элементы механически измельчают в несколько стадий, при этом между стадиями измельчения проводят специальные шаги разделения.

Измельчение в этом способе проводят посредством ножевых мельниц. В аналогичных способах для измельчения применяют двухвалковые резальные машины, молотковые мельницы или шредеры. Во всех этих способах измельчения выделяется много пыли, поэтому такого рода устройства измельчения должны быть взрывобезопасными. Вследствие содержания вредных веществ образующаяся пыль, как правило, подлежит специальной утилизации.

Кроме того, процесс измельчения или размола сопровождается тепловыделением, что может привести к плавлению содержащихся в ломе полимеров и смол. Из-за этого ценные вещества еще сильнее связываются с остаточными материалами. В документе DE 19518277 С1 раскрыт способ подготовки лома отдельных печатных плат из электрических или электронных приборов; в этом способе печатные платы предварительно механически измельчают, а затем криогенно охрупчивают жидким азотом и измельчают в молотковой мельнице. В этом способе также образуется много пыли.

Отделение металлов от остаточных материалов в традиционных способах измельчения часто неудовлетворительно, так как, в частности, в печатных платах металлы крепко связаны с остаточными материалами.

В документе DE 19518277 С1 раскрыт способ подготовки старых печатных плат, в котором печатные платы после предварительного измельчения криогенно охрупчивают жидким азотом и измельчают в молотковой мельнице. В документе WO 2011/124195 А2 раскрыт способ подготовки лома печатных плат, в котором упомянутые элементы, при необходимости, предварительно измельчают, потом подвергают экстрагированию, а затем обработке в ударной волне, создаваемой высоковольтным разрядом в жидкой диэлектрической среде.

Раскрытие сущности изобретения

Таким образом, задача настоящего изобретения - предложить способ подготовки электрических и электронных элементов, обеспечивающий хорошее разделение ценных веществ и остаточных материалов без выделения при этом слишком большого количества пыли.

Эта задача решена способом по п.1 формулы настоящего изобретения.

Согласно настоящему изобретению предварительно измельченные элементы смешивают с жидкостью, предпочтительно с водой, и подвергают мокрому размолу. Под мокрым размолом здесь понимается процесс размола в присутствии жидкости. При этом жидкость или вода может подаваться непосредственно в мельницу. Таким образом, размалываемый материал может загружаться в мельницу влажным или сухим, он только должен быть увлажнен не позднее момента контакта с размалывающей гарнитурой, чтобы не расплавились полимерные компоненты.

Согласно настоящему изобретению мокрый размол осуществляют между движущимися относительно друг друга размалывающими пластинами, например между двумя размалывающими дисками, из которых по меньшей мере один вращается (принцип ротора-статора). Размалывающие диски могут иметь концентрически расположенные размалывающие зубцы.

Благодаря мокрому размолу и охлаждающему воздействию воды не происходит расплавления полимерных компонентов и эпоксидных смол. Кроме того, может отпасть необходимость во взрывозащите, так как процесс проходит во влажной среде и не сопровождается выделением пыли.

Проведенные исследования по применению способа согласно настоящему изобретению показали, что посредством данного способа образуются хорошо разделимые фракции, поскольку распределение частиц помола по крупности более равномерно. Тонких фракций почти не образуется.

Из печатных плат, в отличие от сухого разложения, высвобождаются почти неповрежденные отдельные волокна структуры стеклопластика, а медные компоненты образуют шарообразные частицы, так как при мокром размоле металлические компоненты образуют шарообразные формы. Эта шарообразная структура металлических компонентов улучшает последующее разделение материалов, например, на столе мокрой сепарации.

Используемая для процесса мокрого размола жидкость может циркулировать по замкнутому контуру и, при необходимости, после соответствующего охлаждения или отделения тонких фракций, может повторно использоваться для мокрого размола.

Предпочтительно электрические и электронные элементы предварительно измельчают до размера менее 50 мм, предпочтительно менее 20 мм. Это предварительное измельчение может выполняться, например, посредством измельчителя с поперечным потоком или ножевой мельницы.

Так как эти устройства применяют только для грубого предварительного измельчения, а не для тонкого измельчения, то и здесь пылеобразование очень мало. Образующаяся при предварительном измельчении пыль может также быть осаждена посредством распрыскиваемого водяного тумана.

Жернова или размалывающие пластины могут иметь также коническую или цилиндрическую форму. При этом оба жернова могут вращаться или один жернов может быть неподвижным. Важно лишь движение жерновов относительно друг друга, так как перевод в удобное для переработки состояние осуществляется в результате приложения сил трения.

Желательно, чтобы размалывающая щель между двумя размалывающими дисками была меньше 1 мм, предпочтительно меньше 0,1 мм. В этом случае, в частности, в печатных платах медные слои могут быть хорошо отделены от волокнистого стеклопластика, а отделенная медь образует шарообразные формы.

Предварительно измельченные элементы предпочтительно подают в устройство мокрого размола в центр размалывающих дисков посредством подающего шнека или жидкости-носителя, например воды. В этом случае поток измельчаемого материала движется по спирали наружу.

После мокрого размола отделяют ценные вещества, то есть, в первую очередь, металлы, например посредством стола мокрой сепарации, на котором металлы отделяют от остаточных материалов, таких как полимеры, волокна стеклопластика и смолы, по их плотности, траектории полета, поверхностным свойствам и фрикционной адгезии. Стол мокрой сепарации это устройство мокрого механического разделения тонких и тончайших фракций по плотности. Размолотый материал подают на подвижную наклонную доску. Частицы самого малого удельного веса, составляющие легкую фракцию стола сепарации, уносятся поперечным потоком воды в пленочном течении, поперечном указанной доске.

Частицы большего удельного веса, под влиянием быстрого реверсивного движения подвижной доски и вследствие контакта с поверхностью доски, перемещаются вдоль длины стола и могут быть извлечены в качестве тяжелой фракции. Посредством стола мокрой сепарации может производиться разделение и на несколько фракций. При этом вода, используемая в мокром размоле, может быть использована и как среда-носитель в процессе мокрой сепарации. Разделение помола может также производиться методом разделения в тяжелых жидкостях или флотационным методом - в обоих случаях с регулируемой плотностью среды-носителя.

Покомпонентное разделение смеси на металлы и остаточные материалы может также быть произведено электростатически. Допустимо также разделение в воздушных сепараторах, или для отделения ценных веществ может использоваться комбинация вышеупомянутых методов разделения.

После предварительного измельчения и перед мокрым размолом целесообразно отделить посредством магнита железные части.

Краткое описание чертежей

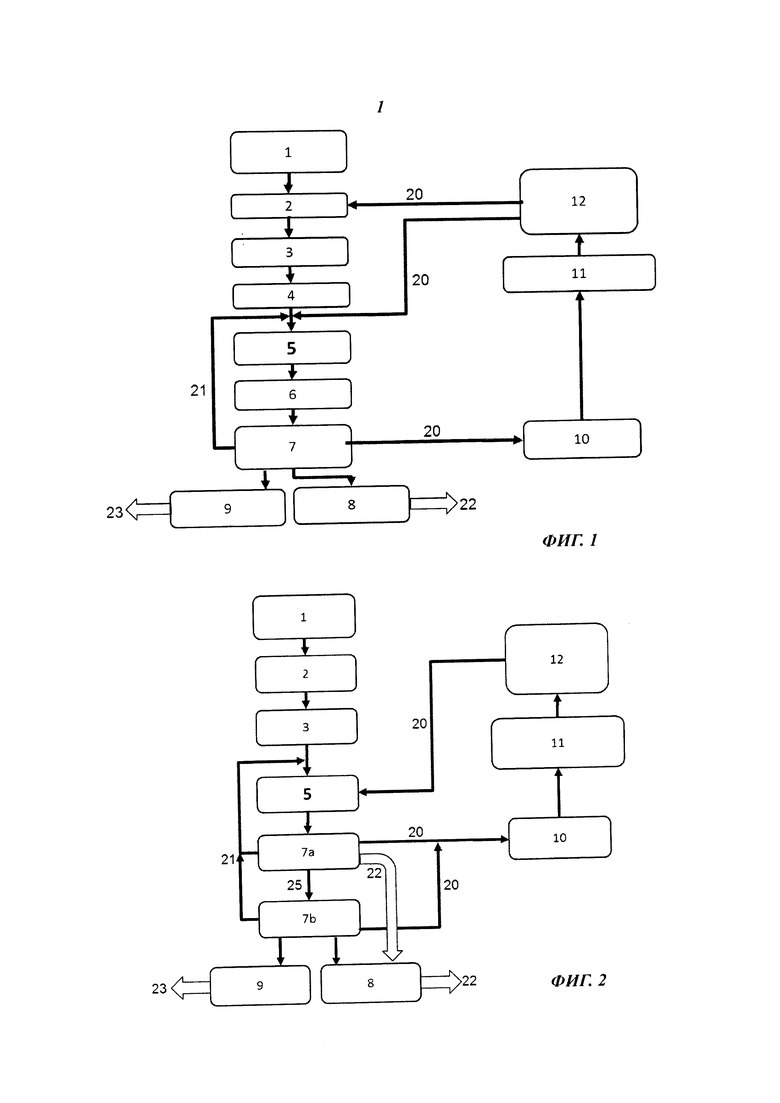

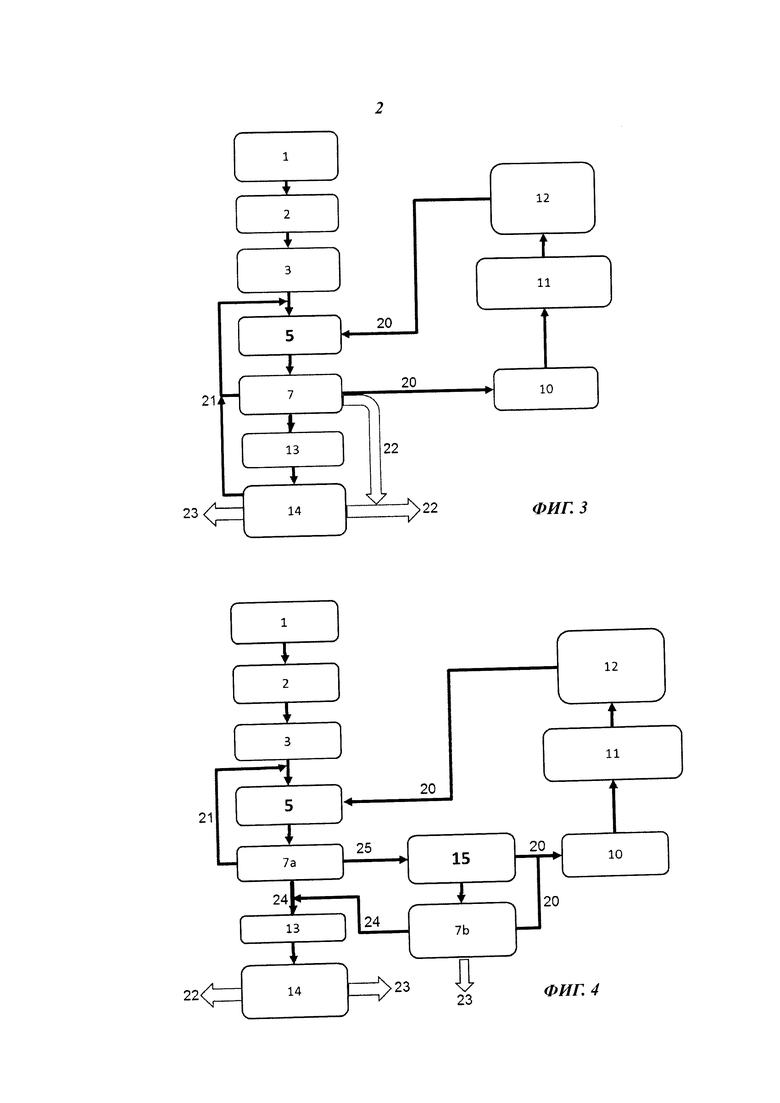

Ниже раскрыты несколько примеров осуществления настоящего изобретения со ссылкой на Фиг. 1-4. Одними и теми же номерами позиций на этих чертежах обозначены одни и те же элементы или потоки материалов.

Осуществление изобретения

На Фиг. 1 показана простая технологическая схема способа подготовки согласно настоящему изобретению. Электрические или электронные элементы берут из накопителя 1 предварительно измельченного материала и подвергают предварительному измельчению 2, например, до крупности менее 50 мм. Устройство 2 предварительного измельчения может представлять собой, например, ножевую мельницу. При этом чтобы воспрепятствовать пылеобразованию, в виде распыляемого тумана подают воду 20, связывающую частицы пыли, которые образуются при измельчении. После предварительного измельчения 2 железные части отделяют в магнитном сепараторе 3, и поток материала просеивают 4 для отделения слишком больших или слишком малых частиц. Затем предварительно измельченные электрические или электронные элементы подают на мокрый размол 6 и в присутствии жидкости размалывают между двумя размалывающими дисками. Поток материала подают в устройство размола посредством подвода воды 20. После мокрого размола 5 осуществляют еще одно просеивание 6 с последующей мокрой сепарацией 7 на столе мокрой сепарации, при этом отделяют друг от друга ценные вещества 22 и остаточные материалы 23, которые затем просушивают на шаге просушки 8 и 9 соответственно.

Образующуюся в процессе мокрой сепарации 7 смешанную фракцию 21 вновь подают на мокрый размол 5. Воду 20 мокрой сепарации 7 после осаждения 10 тонких частиц подают на очистку 11 и затем в водосборник 12. Водосборник 12 обеспечивает необходимой жидкостью 20 предварительное измельчение 2 и мокрый размол 5.

На Фиг. 2 показано разделение остаточных материалов и ценных веществ в ходе двух шагов мокрой сепарации 7а и 7b. Отделяемые в ходе первой мокрой сепарации 7а ценные вещества 22 подают непосредственно на просушку 8; смешанную фракцию 21, содержащую как ценные вещества, так и остаточные материалы, вновь подают на мокрый размол 5, а поток 25 остаточных материалов, также содержащий ценные вещества, подают на вторую мокрую сепарацию 7b. Там от остаточных материалов 23 отделяют оставшиеся ценные вещества 22, а смешанную фракцию 21 с недостаточно разделенными ценными веществами и остаточными материалами заново отправляют на размол 5. Воду 20 обоих шагов мокрой сепарации 7а и 7b подготавливают так же, как раскрыто при рассмотрении Фиг. 1.

На Фиг. 3 показано разделение ценных веществ 22 и остаточных материалов 23 посредством мокрой сепарации 7 и сухой сепарации 14, осуществляемой, например, в воздушном сепараторе. Перед сухой сепарацией 14 смесь подвергают сушке 13. Недостаточно разделенный после мокрой сепарации 7 и сухой сепарации 14 материал 21 вновь подают на мокрый размол 5. А уже отделенные после мокрой сепарации 7 ценные вещества 22 больше не нужно подвергать сухой сепарации 14.

На Фиг. 4 показан процесс, в котором предварительно измельченные элементы подвергают первому мокрому размолу 5 и первой мокрой сепарации 7а. Обогащенную ценными веществами фракцию 24 подают на сушку 13 и затем на сухую сепарацию 14. Смешанную фракцию 21 из первой мокрой сепарации 7а вновь подают на первый мокрый размол 5. Обогащенную остаточными материалами фракцию 25 еще раз перемалывают в ходе второго мокрого размола 15 и разделяют в ходе второй мокрой сепарации 7b на обогащенную ценными веществами фракцию 24 и поток 23 остаточных материалов. Обогащенную ценными веществами фракцию 24 подают на сушку 13 и на сухую сепарацию 14.

Изобретение относится к подготовке электрических и электронных элементов к регенерации ценных веществ, например металлов, содержащихся в печатных платах. Осуществляют предварительное механическое измельчение. Предварительно измельченные элементы смешивают с жидкостью, предпочтительно с водой, и подвергают мокрому размолу. Мокрый размол осуществляют между движущимися относительно друг друга размалывающими пластинами. Обеспечивается хорошее разделение ценных веществ и остаточных материалов без выделения при этом слишком большого количества пыли. 8 з.п. ф-лы, 4 ил.

1. Способ подготовки электрических и электронных элементов к регенерации ценных веществ (22), например металлов, в котором элементы предварительно механически измельчают, причем предварительно измельченные элементы смешивают с жидкостью (20), предпочтительно с водой, и подвергают мокрому размолу (5), отличающийся тем, что мокрый размол (5) осуществляют между движущимися относительно друг друга размалывающими пластинами.

2. Способ по п. 1, отличающийся тем, что элементы предварительно измельчают до крупности менее 50 мм, предпочтительно менее 20 мм.

3. Способ по п. 1, отличающийся тем, что мокрый размол (5) осуществляют между двумя размалывающими дисками, из которых по меньшей мере один размалывающий диск вращается.

4. Способ по п. 3, отличающийся тем, что размалывающие диски имеют концентрически расположенные размалывающие зубцы.

5. Способ по п. 3 или 4, отличающийся тем, что размалывающая щель между двумя указанными дисками меньше 1 мм, предпочтительно меньше 0,1 мм.

6. Способ по одному из пп. 3-5, отличающийся тем, что предварительно измельченные элементы подают в центр размалывающих дисков механически посредством питающего шнека и/или гидравлически посредством жидкой среды-носителя.

7. Способ по одному из пп. 1-6, отличающийся тем, что после мокрого размола (5) отделяют металлы посредством стола мокрой сепарации.

8. Способ по п. 7, отличающийся тем, что воду, используемую в мокром размоле (5), используют как среду-носитель для стола мокрой сепарации.

9. Способ по одному из пп. 1-8, отличающийся тем, что после предварительного измельчения и перед мокрым размолом (5) железные части отделяют посредством магнита.

| DE 19518277 C1, 23.05.1996 | |||

| WO 2011124195 A2, 13.10.2011 | |||

| EP 0623390 A1, 09.11.1994 | |||

| US 5377920 A1, 03.01.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРИРОДНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА ИЗ РУДЫ | 2010 |

|

RU2441892C1 |

Авторы

Даты

2018-08-13—Публикация

2015-11-19—Подача