Изобретение относится к способу рециклизации использованных, отходных частиц лакированных пластмасс, поступающих в отходы, в частности, из автомобильной промышленности, описанному в ограничительной части пункта 1 формулы изобретения.

Кроме того, настоящее изобретение относится к термопластичному рециклату пластмасс из лакированных частиц пластмасс, в частности содержащих полипропилен, соответствующему ограничительной части пункта 19 патентной формы к данному изобретению.

Частицы пластмасс могут быть изготовлены в области транспортных средств из множества самых различных полимеров. Однако часто речь идет о бинарных или третичных термопластичных формовочных массах, предпочтительно на основе полипропилена или же, однако значительно реже, на основе полиэтилена. Областью применения таких формовочных масс могут быть, например, облицовки колесных ниш и багажных отсеков, стенки и крышки аккумуляторных батарей, боковые накладки, демпферы и прочие элементы кузовов транспортных средств. Из практики известны различные способы изготовления рециклатов из фасонных деталей, в значительной своей части состоящих из термопластичных масс.

Один из известных способов заключается, например, в обработке лакированных демпферов автомобилей. Демпферы состоят в основном из модифицированного эластомерами полипропилена, причем для модификации в качестве каучукового компонента широко используются смешанные полимеры полиэтилена и полипропилена и/или смешанные полимеризаты полиэтилена, полипропилена и диена.

Дополнительно можно вводить в такие композиции целый ряд добавок для достижения заданных свойств бинарной или трет. композиции пластмассы.

В одном известном способе рециклизации производится демонтаж нелакированных отслуживающих демпферов, которые затем посредством известных специалистам резаков-мельниц перерабатываются, вместе со всеми посторонними элементами демпферов (осветительно-сигнальные лампы, держатели, стальные крепежные элементы и т. д. ), в промежуточные стружки типа чипсов размером с ладонь. Затем такая стружка посредством мокрого размола под высоким давлением измельчается в чистый тонкодисперсный материал. Его гомогенизируют, стабилизируют, после его анализа, в соответствии с его целевым назначением соответствующими добавками и в завершение перемешивают, например, с порошковой композицией для корпусов аккумуляторных батарей, состоящей из полимеризата полипропилена в соотношении приблизительно 1:5 или 1:6. В результате получают рециклат, который соответственно своим свойствам, в частности благодаря его малой ударной вязкости при низких температурах, а также его низкой ударной вязкости с надрезом (запилом) как при обычной, так и при сравнительно низкой температуре уже непригоден для изготовления новых демпферов или для ввода в композиции для их изготовления, однако пригоден для изготовления сравнительно менее качественных элементов, например, для облицовки колесных ниш транспортных средств. Для такого рода использования малая ударная вязкость даже желательна. Однако для этого рассмотренного способа проблематичным моментом остается внешний вид таких изделий и неприятный запах такого рециклата, причем этот последний недостаток обусловлен, в частности, наличием серосодержащих компонентов из материала измельченных (размолотых) корпусов аккумуляторных батарей.

Особенные сложности связаны с обогащением рассматриваемых лакированных частиц пластмасс, например, лакированных частиц от автомобильных демпферов. По причинам оптического характера или же в защитных целях многие фасонные детали такого рода покрывают лаком на основе полиуретана или акрилата. Для обеспечения достаточной адгезии между лаковым покрытием и поверхностью фасонной детали, обычно неполярной, необходима предварительная обработка поверхности окрашиваемой пластмассы, например, протравливанием, пламенной обработкой, грунтованием и т.д. Наиболее часто применяется обработка пламенем. Частично удается, в том числе и благодаря редко применяемым способам, например путем плазменной или коронарной обработки, обеспечивать такую адгезию между лаковым слоем и покрываемой поверхностью, которая столь же надежно стойка ко всем обычным растворителям, сколь опескоструивание или пламенную обработку.

В целом рециклаты из лакированных частиц пластмасс со сравнительно высоким содержанием остатков лака однозначно уступают по основным показателям рециклатам, изготовленным из нелакированных фасонных деталей. Например, лакированные демпферы, обогащаемые по аналогии с вышеописанным способом для нелакированных деталей, дают в итоге рециклаты и повторно изготовляемые из них фасонные детали вышеназванного назначения с такими дефектами поверхности, которые создают препятствия при повторном нанесении лака. Кроме того, они обладают пониженным разрывным растяжением, меньшей ударной вязкостью и малой ударной вязкостью при охлаждении, тем самым в целом по своему спектру свойств такие рециклаты явно не удовлетворяют нынешним требованиям.

Были предприняты попытки (см. журнал "Пластферарбайтер", 42, стр. 48, 1991) получать из лакированных автомобильных демпферов посредством многоступенчатого процесса измельчения такой рециклат, который обладал бы приемлемыми механическими показателями даже при относительно низких температурах. С этой целью опытным путем изготовляли из отходов производства лакированных автомобильных демпферов в ходе первого процесса размола первую фракцию с размером частиц порядка 6 - 12 мм. Эту первую фракцию подвергали последующему размолу в микровихревой пластовой мельнице, до размера частиц порядка 300 - 500 микрон. Механические показатели этой фракции хотя и однозначно выше, однако повреждающее усилие, деформация и работа в электронном пробиве по стандарту ДИН 53 443/2 при - 30oC все еще имеют сравнительно неудовлетворительные величины. Вторая фракция размола состоит либо из свободно расположенных относительно друг друга очень мелких частиц лака и пластмассы, либо/и из мелких частиц пластмассы с налипшими на них остатками лака. И только после добавления соответствующего адгезионного компонента для связывания свободного лака в материале пластмассы, причем в достаточном количестве (порядка 1% от количества размолотого материала), удавалось довести вышеназванные показатели почти до уровня фракции грубого размола из нелакированных демпферов. Однако налицо все еще заметное снижение свойств, так что, как правило, без дальнейшего отделения лака было бы возможно лишь ограниченное применение такого рециклата.

После тонкого размола лакированного материала предлагаются, для дальнейшего улучшения качества, экструдирование, удаление газовых компонентов и просеивание расплава полипропилена, а также гранулирование термопластичной массы с целью дальнейшего применения просеянного материала. При просеивании расплава или, соответственно, при так называемой фильтрации расплава расплавленный тонкоразмолотый материал прессуется при экструдировании через перфорированную поверхность или через пакет ситовых вставок. Благодаря чрезвычайно малому размеру частиц лака (до пылевидного размера) необходимо использовать и весьма мелкоячеистые ситовые вставки (например, на 500, 250 микрон и т.д.). Для преодоления возникающего при этом сопротивления потоку приходится использовать дополнительный расплавленный насос, что удорожает процесс фильтрации расплава. Хотя пока нет сравнительно точных экспериментальных результатов относительно просеивания лаковых частиц из расплава, можно, однако, ожидать, что при разработке такого просеивающего экструдера, пригодного для достаточного удаления лака, проход материала может быть сравнительно низким, так что высокие энергозатраты для расплава рециклатов экономически не будут оправданными.

Далее, предпринимались попытки отделить лаковый слой на поверхности реутилизируемых деталей также путем многоступенчатого размола с использованием хладагентов. В результате охлаждения материала размола до очень низких температур полипропилен становится хрупким, что при дальнейшем измельчении материала приводит к снижению адгезии лакового слоя к поверхности и в результате этого к отделению частиц лака. Хотя этот предложенный способ и ведет к довольно успешному отделению частиц лака, но необходимый высокий энергорасход на охлаждение делает этот способ нерентабельным.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления обогащенного пластмассового продукта из лакированных пластмассовых деталей, в частности из деталей, используемых в автомобильной промышленности, при котором лакированные пластмассовые детали предварительно измельчают в грубые частицы, затем подают их на тонкое измельчение с одновременным отделением от них значительной части адгезирующего к ним лакового слоя, отделяют полученные частицы пластмассы и лака и получают в значительной мере освобожденный от лаковых частиц обогащенный пластмассовый продукт (US 4 199 109 A, 1980).

Также наиболее близким к изобретению по технической сущности и достигаемому результату является термопластичный пластмассовый рециклат, изготовленный из отходных лакированных пластмассовых деталей путем отделения их от значительной части лака, остававшегося на поверхности пластмассовых деталей, посредством одновременного измельчения (US 4 199 109 A, 1980).

Этот документ касается проблемы рециклизации пластмасс из многослойных пластмассовых изделий, в которых слои образованы найлоном или омыленным продуктом сополимера этилен-винилацетата и полиэтилена или полипропилена; эти изделия производят путем формования раздувом (см. все примеры) и единственными конкретными изделиями, которые упомянуты в этом документе, являются бутылки; следовательно, изделия, обработанные способом в соответствии с документом США, вследствие их структуры и состава, далеки от автомобильных частей, таких, как бамперы автомобилей, которые в основном состоят из пластмассовой части, покрытой лаком.

Способ по этому патенту предусматривает, что обрабатываемые изделия предварительно нагревают, например, до 80 - 200oC так, чтобы последующее измельчение было осуществлено на пластмассах, близким к расплавленному состоянию и, соответственно, измельченные частицы смешиваются в комок, прилипая друг к другу.

Следовательно, способ в соответствии с американским патентом не решает задачи, которая решается заявленным изобретением.

Действительно, прилипание лака к пластмассовым автомобильным частям значительно сильнее, чем слипание слоев многослойных изделий, обработанных способом в соответствии с патентом США. Следовательно, отсоединение лака от пластмассовой автомобильной части не может быть осуществлено простым измельчением изделия на грубые, почти расплавленные куски, как это описано в патенте США.

С учетом вышерассмотренной проблематики, задачей настоящего изобретения является, следовательно, способ изготовления продукта рециклизации пластмасс, освобожденного в значительной мере от остатков лакового слоя на их поверхности, исходя из лакированных пластмассовых деталей, который обеспечивал бы особо эффективное удаление лака с их поверхности, при меньших затратах и тем самым при большей рентабельности по сравнению с известными способами.

Другая задача состоит в изготовлении такого рециклата из пластмассовых изделий с лаковым покрытием на них, в частности из изделий на основе полипропиленсодержащих термопластичных композиций, свойства которого были бы максимально близки свойствам регенерата и который тем самым был бы пригоден для использования в областях с высокими требованиями к качеству.

Эти и прочие задачи изобретения решаются благодаря способу, обладающему признаком, указанным в отличительной части пункта 1 формулы изобретения. Рециклат, отвечающий поставленной задаче, является предметом пункта 18 патентной формулы. Выгодные модификации способа и предпочтительные формы выполнения рециклата заявлены к патентованию в зависимых пунктах патентной формулы. Использование пластмассового продукта, изготовленного по заявленному способу, рассмотрено в пункте 18 формулы изобретения.

Решение проблемы, положенной в основу настоящего изобретения, обеспечивается благодаря тому, что лакированные пластмассовые детали (элементы) в ходе многоступенчатого процесса их измельчения освобождаются от адгезирующих к ним частиц лака, в результате чего на выходе получают продукты рециклизации пластмассы, в значительной мере свободные от лака, которые в последующем процессе обработки без существенного снижения качества могут быть переработаны в продукты с содержанием лака иди без такового.

Из рециклата, получаемого способом по данному изобретению, изготовляют пластины, которые, по результатам лабораторных исследований, позволяют изготовлять детали, которые и по адгезии лака (в особенности по результатам испытаний на атмосферно-климатических стендах, известных специалисту), и по своим механическим свойствам, замеренным на лакированных пластинах, обладают практически такими же качественными показателями, что и первично изготовленные изделия.

В соответствии с настоящим изобретением, на одной из стадий способа измельчение лакированных пластмассовых деталей производится одновременно с приложением к ним значительных механических нагрузок на вытяжку и на срез, при этом не освобожденные еще от лака частицы пластмассы подвергаются столь высоким нагрузкам на срез и растяжение, что лаковый слой отстает от лакированных частиц пластмассы. В противоположность известному способу, пластмасса при размоле не доводится при этом до мельчайшего, пылевидного размера частиц для достижения нужной степени отделения от них лака; в соответствии с данным изобретением, грубые, крупные частицы в процессе мелкого размола деформируются (в частности, растягиваются), частицы лака на грубых частицах пластмассы отстают, скалываются с поверхности пластмассы. Благодаря размеру отстающих частиц, однозначно превышающему размер частиц тонкоизмельченного порошка, известный из известного уровня развития, облегчается последующее отделение лака, вследствие чего возрастает эффективность и рентабельность повторного обогащения материала.

Способ по данному изобретению позволяет выгодно совмещать целый ряд стадий процесса, в частности стадии измельчения, для изготовления рециклизированного пластмассового продукта. Последовательно, одна за другой лакированные пластмассовые детали (элементы), предварительно, как правило, изрезанные и дробленые, вначале подвергаются первоначальному, грубому измельчению до размера грубых частиц. В последующем эти грубые частицы подвергаются дальнейшему, мелкому измельчению, с одновременным отделением от них лаковых частиц путем приложения к ним нагрузок на растяжение и на срез. В результате значительная доля лака отстоит от поверхности частиц пластмассы. Затем производится отделение безлаковых частиц пластмассы от отделенных частиц лака - в качестве отдельной стадии процесса. В последующем из продукта, освобожденного от лаковых частиц, получают обогащенный пластмассовый продукт, в значительной степени свободный от лака. Между отдельными стадиями измельчения может, кроме того, оказаться выгодным предусмотреть дополнительные операции по разделению и очистке обрабатываемого материала.

С учетом довольно громоздкой конфигурации и размеров лакированных пластмассовых деталей, поступающих в обработку, предпочтительно производить сначала их первичную, грубую обработку по измельчению. При этом целесообразно измельчать детали до размеров частиц от 4 до 12 мм. Предпочтительно доводить размер обрабатываемых деталей сразу на первой стадии грубого измельчения приблизительно до 6-8 мм. Возможна также последовательность нескольких процессов грубого измельчения с целью обеспечения нужного размера частиц материала, например, из соображений емкости установки для грубого измельчения.

В качестве агрегата для грубого измельчения пластмассовых деталей в принципе пригодны любые из известных специалистам установок. Однако предпочтительно, чтобы обрабатываемые детали в процессе измельчения не поглощали слишком много энергии, затрачиваемой на их измельчение, с тем, чтобы избежать их возможного чрезмерного нагрева и его нежеланного подплавления. Для грубого, первичного измельчения хорошо пригодны такие агрегаты, которые обрабатывают пластмассовые детали способом, близким к размолу. Особенно предпочтительны для этого известные сами по себе мельницы типа ножевых дробилок.

Измельчение на первой стадии может быть сухим или мокрым. Однако, как правило, предпочтительно, по вышеназванным соображениям, в целях снижения энергопотребления (энергопоглощения) пластмассовыми деталями во время их измельчения, подводить к измельчающему агрегату воду для охлаждения и производить, таким образом, мокрое измельчение.

При необходимости за грубым мокрым размолом могут следовать операции по разделению, очистке и сушке материала.

В принципе грубое измельчение можно вести так, как описано выше. Однако предпочтительно, чтобы громоздкие лакированные детали вместе, при необходимости, с металлическими компонентами проходили предварительное измельчение до размера кусков в ладонь в специальных ножевых мельницах. Такие куски предпочтительно подвергнуть затем грубому разделению с целью отделения от них возможных металлических фракций. Такое грубое разделение возможно, например, с помощью воды, в которой вследствие неодинакового удельного веса тяжелые металлические фазы отделяются их простым осаждением, в то время как плавающая фракция - в основном содержащая пластмассу - может быть отведена посредством червячного транспортера.

В результате стадии грубого измельчения получают мелкозернистый пластмассовый продукт с размером частиц от 4 до 12 мм, на котором еще сравнительно прочно держатся практически все первоначальные частицы лака.

Этот грубоизмельченный материал с удерживающимися на нем частицами лака подвергается затем, в соответствии с настоящим изобретением, тонкому измельчению, при котором на частицы пластмассы воздействуют значительные деформирующие и срезающие силы. С этой целью грубоизмельченный материал переводят из агрегата грубого измельчения, предпочтительно после дальнейшей очистки, разделения и сушки, в агрегат тонкого измельчения. Здесь пластмассовый материал из первой стадии измельчения проходит тонкое измельчение, так что в особо целесообразной форме исполнения получают материал в виде волокон с длиной волокон от 0,5 до 6 мм и толщиной волокон от 0,00 до 0,5 мм, предпочтительно при длине волокон 1 - 3 мм и толщине порядка 0,1 мм. При этом образуются в основном неравные по величине волокна. Скорее всего, это - оборванные или разорванные пластмассовые волокна, с неравномерной конфигурацией, но предпочтительно с соотношением их длины и диаметра порядка 30.

Тонкое измельчение имеет в основном три задачи. Вначале это - дальнейшее измельчение грубоизмельченных частиц, причем измельчение основано главным образом на разрывании грубых частиц или же на отрыве сравнительно мелких частиц от более крупных в ходе процесса размалывания. В отличие от первой стадии измельчения, измельчение типа обработки в ножевой мельнице имеет лишь второстепенное значение. Однако в соответствии с настоящим изобретением на стадии тонкого измельчения имеет существенное значение разрыв материала на волокна. Как можно судить по вышеуказанным размерам волокон пластмассы, в рамках данного изобретения посредством размола грубых частиц пластмассы на волокна, предпочтительно глобулярных частиц, предпочтительно уменьшение толщины материала, тогда как длина частиц уменьшается при этом в меньшей мере.

Вышеописанное тонкое измельчение грубых частиц пластмассы обеспечивается, в предпочтительной форме осуществления способа по данному изобретению, благодаря тому, что грубые частицы на пути к тонкому измельчению проходят через зазор между вращающимся диском и неподвижным диском размола в размалывающем агрегате, выполненном для одновременного создания достаточных срезающих усилий. При проходе через этот зазор частицы поступают далее в сторону разгрузки и при этом деформируются, при этом размер выходящих из размалывающего агрегата частиц задан размером зазора между вращающимся и неподвижным размалывающими дисками. Слишком крупные для этого зазора частицы разрываются под действием возникающих значительных сил, так что эти частицы проходят через названный зазор.

В соответствии с настоящим изобретением, грубые частицы разрываются предпочтительно на волокна при их проходе через сужающийся зазор между двумя размалывающими дисками с пилообразным профилем. Это особенно выгодно содействует разрыву частиц пластмассы. Сравнительно крупные частицы захватываются в более широком зазоре и подаются далее в направлении разгрузки. Благодаря воздействию значительных сил и сужающемуся в направлении к разгрузке зазору частицы разрываются, но одновременно вследствие деформации, наступающей до разрыва и соответствующей в основном растяжению частиц пластмассы, решается и третья задача стадии мелкого измельчения. Еще одна третья функция стадии мелкого измельчения заключается именно в том, чтобы при разрыве частиц пластмассы на волокна таким образом воздействовать на частицы пластмассы, чтобы удалить с них остатки лака. Вследствие большого разрывного растяжения пластмассовых материалов на основе полипропилена, модифицированных эластомерами (это разрывное удлинение пластмассовых материалов может достигать, как правило, несколько сотен процентов), а также в результате сравнительно значительного отличия по сравнению с разрывным растяжением части лака применительно к кроющим лакам оно составляет порядка 100 - 150%, в то время как разрывное растяжение грунтовочных композиций отчетливо ниже, так что можно оперировать, применительно к разрывному растяжению лака, величинами от 50 до 200%, частицы лака могут следовать растяжению частиц пластмассы максимум лишь частично, и они отслаиваются от пластмассы. Таким образом, после прохождения стадии мелкого измельчения образуется смесь из сравнительно неравнокрупных волокон пластмассы и отделившихся от нее лаковых частиц.

В случае, если после первого прохода через агрегат мелкого измельчения еще не достигнута нужная величина волокон материала и если еще лак в значительной мере остается на волокнах, может оказаться предпочтительным пропустить смесь материала, после первого его прохода через агрегат размола, через стадию просева и, при необходимости, подать в агрегат размола материал, частицы которого еще не достигли требуемого размера.

Для измельчения материала на волокна пригоден в принципе любой известный в практике агрегат, допускающий такой вид обработки материала. Однако особенно предпочтительно использовать для этого мельницы пневматического действия, в которых измельчаемый материал подвергается ударно-отражательному воздействию. К ним относятся, в частности, известные сами по себе отражательно-дисковые мельницы, наиболее пригодные, в соответствии с данным изобретением, для выборочного измельчения материала.

При использовании этого агрегата для мелкого, тонкого измельчения весьма целесообразно подводить к агрегату воду для тонкого измельчения грубых частиц. Полипропилен, содержащийся почти во всех лакированных частицах пластмассы в качестве гомополимера или в форме сополимеров или же в качестве механических блендовых компонентов, способен поглощать большое количество энергии; поэтому при сухом размоле возможно подплавление пластмассы, так как в этом случае достигаются температуры, превышающие температуру плавления. Но в расплавленном состоянии полипропилен и прочие подплавленные термопластичные пластмассы действуют как смазка, что весьма затрудняет измельчение материала в волокна.

После завершения измельчения материала в волокна и дреллирования частиц пластмассы смесь пластмассовых волокон и отставших от них частиц лака подается для дальнейшей обработки на стадию разделения (сепарации). Обработка материала на этой стадии основана на неодинаковости плотностей материала частиц и/или их размеров, или же их веса. В одном из вариантов в соответствии с данным изобретением предпочтительно, например, производить разделение образующихся частиц пластмассы и лака путем воздушной сепарации на циклоне.

В другом варианте разделения предусмотрен просев смеси для сортировки частиц, например с помощью вибросита.

Еще в одном варианте по данному изобретению может оказаться также предпочтительным производить разделение образовавшихся частиц пластмассы и лака в установке для осаждения в жидкости или в гидроциклоне. В случае водной сепарации может быть использовано то обстоятельство, что образующиеся частицы пластмассы имеют, как правило, более низкую плотность, чем вода, тогда как частицы лака, содержащие в качестве наполнителей мел, обычно тяжелее воды. В результате при водной сепарации частицы лака осаждаются и могут быть удалены. Однако плавающие на поверхности воды полимерные частицы можно собрать и подать на последующую переработку.

В общему случае удаленные частицы полимера можно сразу же конфекционировать (расфасовать) и направить на дальнейшую переработку. Однако в рамках настоящего изобретения предпочтительно гранулировать отдельные волокна пластмассы вследствие того, что волокна имеют очень малый насыпной вес и вследствие своей сравнительно большой поверхности содержат много воды. Конфекционирование производится как отдельная стадия процесса. Для гранулирования частицы подаются в экструдер, посредством вакуума отделяются от приставшей к ним воды и затем гранулируются. Полученный гранулат обладает отличными свойствами для его дальнейшей переработки. Он может быть использован в его чистом виде или как добавка к другим формуемым массам во всех процессах для переработки таких масс. Такой гранулат можно в дальнейшем перерабатывать на любых аппаратах, обычно используемых для переработки пластмасс, например на валках, в смесителях, экструдерах и т.д. Он весьма пригоден и в машинах для литья под давлением.

В зависимости от состава использованных пластмассовых деталей, подлежащих переработке, в соответствии с настоящим изобретением целесообразна переработка всех термопластичных деталей с лаковым покрытием в рециклированный продукт с хорошим выходом. Однако предпочтительно использование способа по данному изобретению для таких отслуживших пластмассовых фасонных деталей с лаковым покрытием, которые содержат в основном полипропилен и/или полиэтилен и/или сополимер этилена и пропилена, или же сополимер этилена, пропилена и диена. В результате в таком случае получают обогащенный пластмассовый продукт, содержащий в основном те же названные компоненты. Осуществление данного способа практически не встречает препятствий и при наличии добавок в обрабатываемых композициях на термопластичной основе. Например, предпочтительно получение обогащенного пластмассового продукта, который, в зависимости от содержащихся в отслужившихся деталях добавок, содержит красители, наполнители, антиоксиданты, УФ-стабилизаторы, огнезащитные добавки и/или неорганические волокна.

В предпочтительном варианте осуществления пластмассовые продукты, обогащенные способом по данному изобретению из отслуживших лакированных фасонных деталей, например демпферов от автомобилей, используются для изготовления новых автомобильных демпферов. При этом при 20%-ном содержании рециклата по данному изобретению не отмечено какого-либо существенного уменьшения разрывного растяжения, ударной вязкости и ударной вязкости при охлаждении. Причем при повторной лакировке фасонных деталей, изготовленных из рециклизованных термопластичных композиций, не наблюдаются какие-либо значительные помеховые изменения поверхности новых деталей.

Настоящее изобретение относится также к термопластичному пластмассовому рециклату с разрывным растяжением более 50%, предпочтительно более 100%, изготовленному из лакированных пластмассовых деталей, с которых удалена значительная часть лака на их поверхности, в результате одновременного измельчения таких деталей при их одновременной механической обработке срезающими усилиями, с последующим отделением отставших частиц лака. Полученный таким способом рециклат отличается минимальным содержанием в нем частиц остаточного лака. Этим обусловлены вышеупомянутые положительные свойства такого продукта, в частности весьма малый отход по сравнению с вновь изготовленными формовочными массами.

Термопластичный пластмассовый рециклат по данному изобретению отличается, в частности, содержащимися в нем остаточными частицами лака. Чем меньше содержание в определенной пробе остаточных частиц лака, тем лучше, как правило, критические свойства данного рециклата.

Поэтому качество рециклата исследуют посредством фольгового теста. Для этого определенное количество (около 0,2 г) исследуемого рециклата отвешивают на аналитических весах. Это количество затем запрессовывают между двумя листами алюминиевой фольги в лабораторном прессе, рассчитанном на нагрев, нагретом до приблизительно 300oC, при температуре порядка 200oC в течение 1 минуты до получения фольги толщиной 0,03 - 0,04 мм и диаметром около 30 мм. Затем фольгу охлаждают в течение около 30 минут. После этого изготовленную таким образом фольгу испытывают на световом столе и оценивают включения.

По описанному фольговому методу в рециклате по данному изобретению в фольге (пленке) толщиной 0,03 - 0,04 м на световом столе на поверхности диаметром 30 мм не обнаруживаются включения лаковых частиц площадью более 0,25 мм2. Рециклат оценивается в целом как хороший, если их 5 изготовленных вышерассмотренным способом проб 3 пробы содержат выявленные включения размером от 0,1 до 0,25 мм2 и ни одна из проб не содержит включений размером более 0,25 мм2. Это условие было выполнено в ходе всех испытаний.

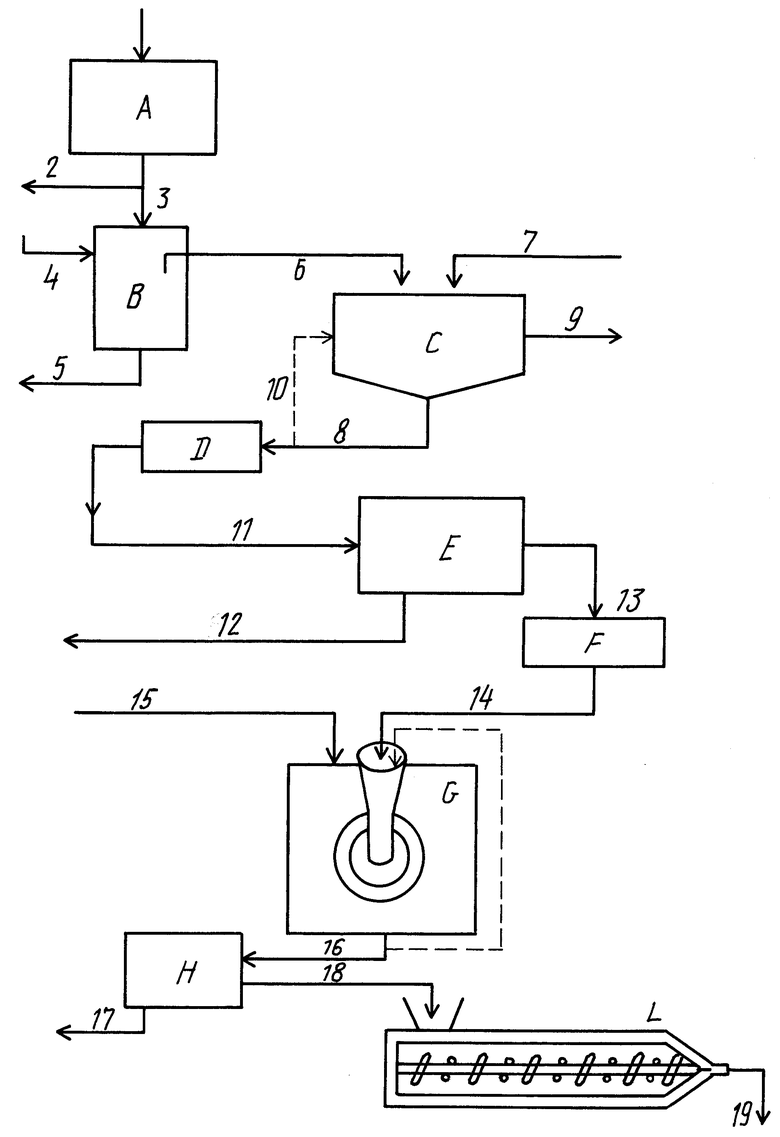

На примере прилагаемого чертежа ниже описана одна из модификаций способа по данному изобретению для изготовления обогащенного пластмассового рециклата.

На чертеже в виде диаграммы представлена схема протекания способа по данному изобретению.

Лакированные пластмассовые детали 1 вместе со всеми закрепленными на них посторонними элементами, например держателями, лампочками и т.д., помещают в агрегат А предварительной обработки (металлические элементы 2 могут быть отведены позади агрегата А). Здесь посредством вращающихся во встречных направлениях ножей обеспечивается измельчение материала до кусков размером с ладонь. Полученные чипсы 3 подвергаются первому грубому разделению в осадочной системе B с жидкостью. Вследствие неодинаковых удельных весов обеспечивается, посредством добавления воды 4, разделение чипсов на плавающую и на осаждающуюся фракции. Осаждающаяся фракция 5, состоящая в основном из металлов, отводится и проходит свою дальнейшую обработку на ее обогащение. Плавающая фракция 6, состоящая главным образом из пластмассового материала, отводится, например, посредством червячного транспортера и подается для дальнейшей переработки на мельницу мокрого грубого размола C. Чипсы измельчаются с добавлением воды 7 во фракцию с размером частиц от 6 до 8 мм. Одновременно устраняются прочие загрязнения, этикетки и т.д. 9, и мокрый размол обеспечивает эффект охлаждения и способствует снижению содержания пыли в материале. Элементы 8 фракции материала могут быть, по выбору, снова поданы на мельницу мокрого грубого размола C, с целью доразмола тех компонентов фракции, размеры которых отличаются от заданных, например, после просеивания. Мокрый поток материала 8 подается на мельницы C в центробежную сушилку D и после просушивания фракция II подается в гидроциклон E для дальнейшего разделения. Посредством перемешивания в воде производят разделение фракции по удельным весам. Все компоненты с плотностью более 1, например, полиамиды 12 и др. оставляются, в то время как все компоненты с плотностью более 1 принадлежат фракции 13, переводимой в механическую сушилку F. После сушки фракцию 14 измельчают мокрым способом на волокна в ударно-тарельчатой мельнице G. Эта мельница представляет собой измельченный агрегат с вращающимся в коническом корпусе центробежным диском, снабженным радиальными планками между двумя тарелками. Одна отбойно-отражательная тарелка вращается в направлении, противоположном вращению центробежного диска, тогда как другая тарелка неподвижна. Размалываемый материал загружается радиально через неподвижную тарелку, измельчается между центробежным диском и отбойно-отражательными тарелками в волокна и выгружается через зазор между ними на периферии. Выходящая фракция 16 с волокнами длиной 1 - 3 мм и толщиной порядка 0,1 мм посредством вибросита H подвергается затем сортировке. На сите H отделенный в мельнице G лак отсеивается и удаляется (поз. 17). Освобожденная от частиц лака фракция 18 подается для дальнейшей переработки на вакуумный гранулирующий экструдер L, так что рециклат получат в форме гранул 19, которые в основном обладают лишь крайне мало сниженными свойствами вследствие лишь весьма незначительного остатка лаковых частиц в них.

Прочие варианты осуществления и преимущества способа по данному изобретению явствуют из нижеприведенных пунктов формулы изобретения.

Грубые частицы обрабатываемого материала в процессе тонкого измельчения одновременно подвергают действию напряжений на срез и на вытяжку для отделения от них лака. Тонкое измельчение грубых частиц производят с их разрывом на волокнистую фракцию, причем в результате получают тонкоизмельченный пластмассовый материал со средними размерами волокон 0,5 - 6 мм длины и 0,005 - 0,5 мм толщины. Грубые частицы подают в зазор между вращающимся и неподвижным размалывающими дисками агрегата размола. Тонкоизмельченный пластмассовый материал после первичного прохода через размывающий агрегат просеивают и его фракцию с частицами, размеры которых отклоняются от заданных, повторно подают в размалывающий агрегат для повторного измельчения на волокна. Для тонкого измельчения в качестве размалывающего агрегата используют отбойно-отражательную, предпочтительно тарельчатую отбойно-отражательную мельницу или мокрый способ. Лакированные пластмассовые детали вместе с возможными металлическими компонентами в них перед грубым измельчением предварительно измельчают в ножевой мельнице до размеров чипсов величиной с ладонь. Размолу в грубые частицы лакированные пластмассовые детали подвергают в ножевой мельнице, например, мокрым способом. Грубые частицы из потока целевого продукта подвергают разделению по удельному весу в гидроциклоне. Полу чаемые тонкоизмельченные пластмассовые волокна и частицы лака подвергают сортировке, воздушному просеиванию в циклоне и сепарации в отстойной жидкостной установке или в гидроциклоне. Отделенные частицы пластмассы для получения обогащенного пластмассового продукта подают на экструдер, обезвоживают посредством вакуума и гранулируют. Термопластичный пластмассовый рециклат, изготовленный из отходных лакированных пластмассовых деталей, не имеет включений лаковых частиц размером более 0,25 мм2, содержит в основном полипропилен, и/или полиэтилен, и/или сополимер этилена и пропилена, и/или сополимер этилена, пропилена и диена и содержит красители, наполнители, смазывающие агенты, антиокислительные добавки, УФ-стабилизаторы, огнезащитные добавки и/или неорганические добавки. 2 с. и 18 з.п.ф-лы, 1 ил.

| US 4199109 A, 1980 | |||

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| DE 3535633, 1987 | |||

| DE 3515536, 1986 | |||

| Plastverarbeiter, 42, 1991, Seiten 48. | |||

Авторы

Даты

1999-01-10—Публикация

1993-05-21—Подача