Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает многослойный контейнер и, более конкретно, обескислороживающий многослойный контейнер.

Уровень техники

[0002]

В качестве упаковочного контейнера для пищевых продуктов и других продуктов, которые могут храниться в течение нескольких лет, используется консервная банка. В том случае, где пищевые продукты и другие продукты хранятся в консервной банке, эта консервная банка может оказаться особенно полезной благодаря своим превосходным свойствам газонепроницаемости по отношению к различным газам, таким как кислород, водяной пар и другие газы, но существуют некоторые проблемы, заключающиеся в том, что перед открыванием состояние содержимого невозможно проверить визуально, что содержащиеся в консервной банке продукты невозможно нагревать в микроволновой печи, что консервированные пищевые продукты трудно извлекать, когда они содержатся в порционных лотках или аналогичных упаковках, и что опустошенные консервные банки невозможно компактно складывать для утилизации после использования, и, таким образом, они занимают большой объем, то есть консервные банки являются недостаточно пригодными для утилизации.

В такой ситуации начинается исследование применения пластмассовых контейнеров также и в качестве вышеупомянутых упаковочных контейнеров, которые должны обеспечивать продолжительный срок хранения. В качестве одного примера, был разработан упаковочный контейнер, изготовленный из многослойного материала, причем данный контейнер включает обескислороживающий полимерный слой, содержащий внедренную в него восстановительную композицию и окружающий известный ранее газонепроницаемый контейнер, и за счет этого улучшаются характеристики газонепроницаемости контейнера, и сам контейнер приобретает функцию обескислороживания.

Патентный документ 1 описывает обескислороживающий упаковочный контейнер, изготовленный посредством термоформования обескислороживающего многослойного материала, который имеет в качестве наружного слоя газонепроницаемый слой, состоящий из газонепроницаемого полимера, и в качестве внутреннего слоя кислородопроницаемый слой, состоящий из кислородопроницаемого полимера, причем между этими двумя слоями в качестве промежуточного слоя находится абсорбирующий кислород слой, состоящий из содержащей восстановительную композицию абсорбирующей кислород полимерной композиции, где сторона внутреннего слоя находится внутри контейнера, в котором газонепроницаемый полимер представляет собой смешанный полимер, содержащий полиамид или полиамидный сополимер, в котором содержание амидного структурного звена, образующегося в результате поликонденсации метаксилилендиамина и адипиновой кислоты, составляет 90 мол.% или более, и аморфный полиамид при массовом процентном соотношении в смеси от 80/20 до 30/70.

Список цитируемой литературы

Патентная литература

[0003]

Патентный документ 1: японский патент № 3978542

Сущность изобретения

Техническая проблема

[0004]

В упаковочном контейнере, описанном в патентном документе 1, аморфный полиамид содержится в газонепроницаемом слое в количестве от 20 до 70 масс.% с точки зрения пригодности для формования контейнера из листа или пленки. Однако упаковочный контейнер все же является неудовлетворительным в отношении своих характеристик кислородонепроницаемости и способности абсорбции кислорода, и оказывается желательным дальнейшее улучшение характеристик кислородонепроницаемости и способности абсорбции кислорода.

[0005]

Проблема, решаемая настоящим изобретением, заключается в том, чтобы предложить многослойный контейнер, имеющий благоприятные характеристики кислородонепроницаемости и способности абсорбции кислорода, в качестве упаковочного контейнера для пищевых продуктов, для которых требуется термическая стерилизационная обработка, причем внешний вид не должен ухудшаться в процессе термоформования.

Решение проблемы

[0006]

Настоящее изобретение предлагает многослойный контейнер, который описывается ниже.

<1> Многослойный контейнер, имеющий слоистую структуру из 3 или большего числа слоев, включая расположенные в данной последовательности от внутреннего слоя к наружному слою кислородопроницаемый слой (A), содержащий кислородопроницаемый полимер в качестве своего основного компонента, абсорбирующий кислород связующий слой (B), содержащий в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (b1), содержащую восстановительную композицию (b1-i) и термопластичный полимер (b1-ii), и связующий полимер (b2), и газонепроницаемый слой (C), содержащий газонепроницаемый полимер в качестве своего основного компонента, в котором:

газонепроницаемый полимер представляет собой полиамидный полимер (X), включающий звено диамина, содержащее звено метаксилилендиамина в количестве 70 мол.% или более, и звено дикарбоновой кислоты, содержащее от 75 до 96 мол.% звена α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, и от 25 до 4 мол.% звена ароматической дикарбоновой кислоты,

содержание восстановительной композиции (b1-i) в абсорбирующем кислород связующем слое (B) составляет от 5 до 50 масс.% по отношению к 100 масс.% материала, составляющего абсорбирующий кислород связующий слой (B), и содержание связующего полимера (b2) составляет от 20 до 70 масс.% по отношению к 100 масс.% материала, составляющего абсорбирующий кислород связующий слой (B), и

толщина абсорбирующего кислород связующего слоя (B) составляет от 10 до 30% полной толщины многослойного контейнера.

<2> Многослойный контейнер по предшествующему пункту <1>, в котором абсорбирующий кислород связующий слой (D), содержащий в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (d1), содержащую восстановительную композицию (d1-i) и термопластичный полимер (d1-ii), и связующий полимер (d2) наслаивается как наружный слой газонепроницаемого слоя (C), и защитный слой (E), содержащий термопластичный полимер в качестве своего основного компонента, наслаивается как наружный слой абсорбирующего кислород связующего слоя (D).

<3> Многослойный контейнер по предшествующему пункту <1> или <2>, в котором толщина кислородопроницаемого слоя (A) составляет от 10 до 40% полной толщины многослойного контейнера.

<4> Многослойный контейнер по любому из предшествующих пунктов <1>-<3>, в котором толщина газонепроницаемого слоя (C) составляет от 2 до 20% полной толщины многослойного контейнера.

<5> Многослойный контейнер по любому из предшествующих пунктов <1>-<4>, в котором восстановительная композиция (b1-i) для использования в абсорбирующем кислород связующем слое (B) представляет собой восстановительную композицию, содержащую порошок железа в качестве своего основного компонента.

<6> Многослойный контейнер по предшествующему пункту <5>, в котором максимальный размер частиц порошка железа составляет 0,3 мм или менее, и средний размер его частиц составляет 0,1 мм или менее.

<7> Многослойный контейнер по любому из предшествующих пунктов <1>-<6>, в котором термопластичный полимер (b1-ii) для использования в абсорбирующем кислород связующем слое (B) представляет собой полимер, содержащий полипропилен в качестве своего основного компонента.

<8> Многослойный контейнер по любому из предшествующих пунктов <1>-<7>, в котором термопластичный полимер (b1-ii) для использования в абсорбирующем кислород связующем слое (B) представляет собой полимер, содержащий полипропилен в качестве своего основного компонента и получивший тепловую предысторию однократно или многократно в экструдере при температуре, составляющей не менее чем температура плавления полимера.

<9> Многослойный контейнер по любому из предшествующих пунктов <1>-<8>, в котором кислородопроницаемый полимер для использования в кислородопроницаемом слое (A) представляет собой полипропиленовый полимер.

<10> Многослойный контейнер по любому из предшествующих пунктов <2>-<9>, в котором термопластичный полимер для использования в защитном слое (E) представляет собой, по меньшей мере, один полимер, выбранный из группы, которую составляют полипропиленовый полимер, полиамидный полимер и сложнополиэфирный полимер.

<11> Многослойный контейнер по любому из предшествующих пунктов <2>-<10>, в котором толщина защитного слоя (E) составляет от 15 до 60% полной толщины многослойного контейнера.

[0007]

В настоящем описании выражение "содержащий... в качестве основного компонента" означает, что данный компонент содержится в количестве предпочтительно 90 масс.% или более, предпочтительнее 95 масс.% или более, еще предпочтительнее 98 масс.% или более, а также может содержаться какой-либо другой компонент в таком количестве, при котором не ухудшаются полезные эффекты настоящего изобретения.

Полезные эффекты изобретения

[0008]

Многослойный контейнер согласно настоящему изобретению имеет благоприятные характеристики кислородонепроницаемости и способности абсорбции кислорода в качестве упаковочного контейнера для пищевых продуктов, которым требуется термическая стерилизационная обработка, причем внешний вид не ухудшается в процессе термоформования. В частности, многослойный контейнер согласно настоящему изобретению может проявлять превосходные характеристики кислородонепроницаемости и способности абсорбции кислорода, несмотря на уменьшение числа слоев, составляющих многослойный контейнер, посредством придания способности абсорбции кислорода связующему слою в составе контейнера.

Описание вариантов осуществления

[0009]

Многослойный контейнер согласно настоящему изобретению имеет слоистую структуру из 3 или большего числа слоев, включая расположенные в данной последовательности от внутреннего слоя к наружному слою кислородопроницаемый слой (A), содержащий кислородопроницаемый полимер в качестве своего основного компонента, абсорбирующий кислород связующий слой (B), содержащий в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (b1), содержащую восстановительную композицию (b1-i) и термопластичный полимер (b1-ii), и связующий полимер (b2), и газонепроницаемый слой (C), содержащий газонепроницаемый полимер в качестве своего основного компонента.

[0010]

Многослойный контейнер согласно настоящему изобретению может содержать, если это необходимо, любой слой, не представляющий собой кислородопроницаемый слой (A), абсорбирующий кислород связующий слой (B) и газонепроницаемый слой (C). Например, абсорбирующий кислород связующий слой (D), содержащий в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (d1), содержащую восстановительную композицию (d1-i) и термопластичный полимер (d1-ii), и связующий полимер (d2), может наслаиваться как наружный слой газонепроницаемого слоя (C), и защитный слой (E), содержащий термопластичный полимер в качестве своего основного компонента, может наслаиваться как наружный слой абсорбирующего кислород связующего слоя (D).

[0011]

1. Кислородопроницаемый слой (A)

Кислородопроницаемый слой (A) играет роль изоляционного слоя, который предотвращает непосредственный контакт между содержимым контейнера и абсорбирующим кислород связующим слоем (B) и, кроме того, своим действием обеспечивает быстрое и эффективное сквозное проникновение находящегося внутри контейнера кислорода, таким образом, чтобы абсорбирующий кислород связующий слой (B) мог в полной мере проявлять свою функцию абсорбции кислорода.

[0012]

Кислородопроницаемый слой (A) содержит кислородопроницаемый полимер в качестве своего основного компонента.

В качестве кислородопроницаемого полимера предпочтительно используется термопластичный полимер. Например, могут использоваться полиолефины, такие как полиэтилен, полипропилен, полибутен, полибутадиен, полиметилпентен, сополимер этилена и пропилена, блочный сополимер пропилена и этилена и т.д.; полиолефиновые сополимеры, такие как сополимер этилена и винилацетата, сополимер этилена и акриловой кислоты, сополимер этилена и акрилата, сополимер этилена и метакриловой кислоты, сополимер этилена и метакрилата и т.д.; привитые полимеры вышеупомянутых полиолефинов или вышеупомянутых полиолефиновых сополимеров и кремнийорганического полимера; сложные полиэфиры, такой как полиэтилентерефталат и т.д.; полиамиды, такие как нейлон 6, нейлон 66 и т.д.; иономеры; эластомеры и т.д. Одно, два или большее число из этих соединений могут использоваться индивидуально или в сочетании.

Кислородопроницаемый полимер предпочтительно представляет собой полипропиленовый полимер с точки зрения термического сопротивления в процессе автоклавной обработки и обработки горячей водой.

[0013]

Кислородопроницаемый слой (A) часто играет роль герметизирующего слоя в качестве самого внутреннего слоя многослойного контейнера. Предпочтительно выбирается термосклеиваемый полимер, но дополнительный термосклеиваемый слой может присутствовать на стороне внутренней поверхности. Если это необходимо, в полимер, составляющий самый внутренний слой, можно вводить добавки, такие как краситель, наполнитель, антистатик, стабилизатор и т.д.

[0014]

Как описано выше, кислородопроницаемый слой (A) должен играть роль изоляционного слоя между содержимым контейнера и абсорбирующим кислород связующим слоем (B), и, кроме этого, он должен своим действием обеспечивать быстрое и эффективное сквозное проникновение кислорода внутри контейнера. Следовательно, независимо от присутствия или отсутствия какого-либо другого слоя, такого как вышеупомянутый термосклеиваемый слой или другой слой, и независимо от толщины слоя в случае самого кислородопроницаемого слоя (A), оказывается предпочтительным, что кислородопроницаемость кислородопроницаемого слоя (A) в условиях температуры 23°C и относительной влажности 100%составляет, по меньшей мере, 100 мл/м2⋅сутки⋅атм или более.

Толщина кислородопроницаемого слоя (A) предпочтительно является минимально возможной в пределах приемлемого интервала с учетом прочности, технологичности, стоимости и других факторов, таким образом, чтобы увеличивалось проникновение кислорода через слой. С этой точки зрения, толщина кислородопроницаемого слоя (A) составляет от 15 до 40%, предпочтительно от 15 до 30%, предпочтительнее от 20 до 25% полной толщины многослойного контейнера. Согласно настоящему изобретению, относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера может измеряться с использованием метода, описанного в разделе «Примеры».

Из вышеупомянутой роли оказывается очевидным, что кислородопроницаемый слой (A) не всегда ограничивается непористым полимерным слоем, но может представлять собой микропористую мембрану из вышеупомянутого термопластичного полимера или соответствующее нетканое полотно.

[0015]

2. Абсорбирующий кислород связующий слой (B)

Абсорбирующий кислород слой (B) играет роль абсорбции кислорода, который не может быть полностью блокирован газонепроницаемым слоем (C) и может проникать через него снаружи контейнера; при этом он своим действием скрепляет кислородопроницаемый слой (A) и газонепроницаемый слой (C) с достаточной прочностью, и, кроме того, он играет роль абсорбции кислорода внутри контейнера через кислородопроницаемый слой (A).

Абсорбирующий кислород связующий слой (B) содержит в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (b1), содержащую восстановительную композицию (b1-i) и термопластичный полимер (b1-ii), и связующий полимер (b2).

[0016]

2-1. Абсорбирующая кислород полимерная композиция (b1)

Абсорбирующая кислород полимерная композиция (b1) представляет собой полимерную композицию, изготовленную посредством перемешивания и диспергирования восстановительной композиции (b1-i) в термопластичном полимере (b1-ii).

Восстановительная композиция (b1-i) не ограничивается определенным образом, и любая известная восстановительная композиция является пригодной для использования. Например, могут использоваться восстановительные композиции, содержащие в качестве основного компонента для реакции абсорбции кислорода порошок любого металла, такой как порошок железа и т.д.; восстанавливающиеся неорганические вещества, такие как соединения железа и т.д.; восстанавливающиеся органические вещества, такой как полифенолы, многоатомные спирты, аскорбиновая кислота или ее соли и т.д.; комплексы металлов и т.д. Среди них восстановительная композиция, содержащая порошок железа в качестве своего основного компонента, является предпочтительной с точки зрения восстановительных свойств, и, в частности, восстановительная композиция, содержащая порошок железа и галогенид металла, является более предпочтительной, и восстановительная композиция, в которой галогенид металла прикрепляется к порошку железа, является еще более предпочтительной.

[0017]

Порошок железа для использования в восстановительной композиции (b1-i) не ограничивается определенным образом при том условии, что он может диспергироваться в полимере и способен индуцировать реакцию восстановления, и здесь может использоваться порошок железа, обычно пригодный для использования в качестве восстановителя. Конкретные примеры порошка железа включают порошок восстановленного железа, порошок губчатого железа, порошок распыленного железа, порошок измельченного железа, порошок электролитического железа, дробленое железо и т.д. Порошок железа, имеющий пониженное содержание кислорода, кремния и других примесей, является предпочтительным, и порошок железа, в котором содержание металлического железа составляет 95 масс.% или более, является особенно предпочтительным.

Максимальный размер частиц порошка железа составляет предпочтительно 0,5 мм или менее, предпочтительнее 0,4 мм или менее, еще предпочтительнее от 0,05 до 0,35 мм или менее, еще предпочтительнее от 0,05 до 0,3 мм. Средний размер частиц порошка железа составляет предпочтительно 0,3 мм или менее, предпочтительнее 0,2 мм или менее, еще предпочтительнее от 0,05 до 0,2 мм, еще предпочтительнее от 0,05 до 0,1 мм. С точки зрения внешнего вида многослойного контейнера, порошок железа, имеющий меньший размер частиц, является более предпочтительным, поскольку он способен образовывать гладкий абсорбирующий кислород слой, но, с точки зрения стоимости, размер частиц порошка железа может быть больше в некоторой степени в пределах интервала, в котором не производится какое-либо значительное воздействие на внешний вид контейнера.

Максимальный размер частиц и средний размер частиц порошка железа можно измерять, осуществляя метод, описанный в разделе «Примеры».

[0018]

Галогенид металла для использования в восстановительной композиции представляет собой соединение, которое катализирует реакцию абсорбции кислорода металлическим железом. Предпочтительные примеры металлов включают, по меньшей мере, один металл, выбранный из группы, которую составляют щелочные металлы, щелочноземельные металлы, медь, цинк, алюминий, олово, железо, кобальт и никель. В частности, литий, калий, натрий, магний, кальций, барий и железо являются предпочтительными. Предпочтительные примеры галогенидов включают хлориды, бромиды и йодиды, причем хлориды являются особенно предпочтительными.

Вводимое количество галогенида металла составляет предпочтительно от 0,1 до 20 масс. ч. по отношению к 100 масс. ч. металла. Оказывается предпочтительным, что практически весь металл в галогениде металла прикрепляется к металлическому железу, и остается небольшое количество свободных галогенидов металла, присутствующих в восстановительной композиции, и когда галогенид металла действует эффективно, может быть достаточным его количество, составляющее от 0,1 до 5 масс. ч.

[0019]

Согласно настоящему изобретению, композиция, в которой поверхность частиц порошка железа покрыта галогенидом металла, может благоприятно использоваться в качестве восстановительной композиции (b1-i). Содержащая порошок железа композиция может быть изготовлена посредством смешивания водного раствора галогенида металла и порошка железа и последующего высушивания получаемой в результате смеси для удаления воды.

Предпочтительно галогенид металла добавляется таким методом, чтобы он не мог легко отделяться от металлического железа, и предпочтительными являются, например, метод погружения микрочастиц галогенида металла в углубления на поверхности металлического железа посредством их измельчения и смешивания с использованием шаровой мельницы, высокоскоростной мельницы или аналогичного устройства; метод прикрепления микрочастиц галогенида металла к поверхности металлического железа с использованием связующего вещества; и метод смешивания водного раствора галогенида металла и металлического железа и высушивания получаемой в результате смеси таким образом, чтобы микрочастицы галогенида металла прикреплялись к поверхности металлического железа.

[0020]

Предпочтительно содержание воды в восстановительной композиции является небольшим, причем содержание воды в восстановительной композиции (b1-i) составляет предпочтительно 0,2 масс.% или менее и предпочтительнее 0,1 масс.% или менее. В том случае, где многослойный контейнер согласно настоящему изобретению используется в качестве упаковочного материала, восстановительная композиция принимает влагу и проявляет функцию абсорбции кислорода. Восстановительная композиция, в которой основной компонент представляет собой порошок железа, используется как зернистый материал, в котором средний размер частиц составляет предпочтительно 0,3 мм или менее, предпочтительнее 0,2 мм или менее и еще предпочтительнее от 0,05 до 0,2 мм.

[0021]

Термопластичный полимер (b1-ii) для использования в абсорбирующей кислород полимерной композиции (b1) предпочтительно представляет собой термопластичный полимер, у которого температура размягчения по Вика (Vicat) составляет от 110 до 130°C. Посредством использования термопластичного полимера, у которого температура размягчения находится в пределах вышеупомянутого интервала, оказывается возможным предотвращение любого местного перегрева вокруг восстановительной композиции в абсорбирующей кислород полимерной композиции в процессе термоформования для изготовления восстановительного многослойного материала, и, таким образом, оказывается возможным изготовление контейнера, имеющего хороший внешний вид.

Конкретные примеры термопластичного полимера (b1-ii) для использования в абсорбирующей кислород полимерной композиции (b1) включают полиолефины, такие как полиэтилен, полипропилен, полибутадиен, полиметилпентен и т.д.; эластомеры и их модифицированные производные, а также соответствующие смешанные полимеры. Главным образом, предпочтительно используются полимеры, содержащий полипропилен в качестве своего основного компонента. Термопластичнй полимер (b1-ii) для использования в абсорбирующей кислород полимерной композиции (b1) может в своей тепловой предыстории подвергаться однократной или многократной обработке в экструдере при температуре, составляющей не менее чем температура плавления полимера, то есть может использоваться так называемый регенерированный полимер. Регенерированный полимер может представлять собой индивидуальное вещество или смесь, которая содержит вышеупомянутый термопластичный полимер в качестве своего основного компонента. Например, в качестве регенерированного полимера могут использоваться материалы, изготовленные посредством измельчения отходов от изготовления восстановительного многослойного материала или многослойного контейнера согласно настоящему изобретению, или материалы, изготовленные посредством повторного плавления измельченных отходов, их экструзии для получения нитей и последующего гранулирования, или их смеси.

Согласно настоящему изобретению, термопластичный полимер (b1-ii) для использования в абсорбирующей кислород полимерной композиции (b1) не представляет собой связующий полимер.

[0022]

Массовое соотношение восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) ((b1-i)/(b1-ii)) в абсорбирующей кислород полимерной композиции (b1) может определяться соответствующим образом в зависимости от соотношения в смеси абсорбирующей кислород полимерной композиции (b1) и связующего полимера (b2) и составляет предпочтительно от 10/90 до 90/10 и предпочтительнее от 20/80 до 80/20. В пределах данного интервала композиция можно проявлять хорошие восстановительные свойства без возникновения какого-либо неблагоприятного воздействия на пригодность для формования и внешний вид контейнера.

[0023]

С точки зрения предотвращения пенообразования и исключения потери полезных свойств в неконтролируемой ситуации, оказывается предпочтительным, что в абсорбирующую кислород полимерную композицию (b1) добавляется оксид кальция. Если это необходимо, в качестве добавок могут также вводиться антиоксидант, такой как фенольный антиоксидант, антиоксидант на основе фосфора или аналогичное вещество; красящее вещество, такое как органический или неорганический краситель или пигмент, или аналогичное вещество; диспергирующее вещество, такое как диспергирующее вещество на основе силана, диспергирующее вещество на основе титаната или аналогичное вещество; водопоглощающее вещество на основе полиакриловой кислоты; наполнитель, такой как диоксид кремния, глина или аналогичное вещество; и адсорбирующее газ вещество, такое как цеолит, активированный уголь или аналогичное вещество.

[0024]

Абсорбирующая кислород полимерная композиция (b1) может быть изготовлена посредством перемешивания восстановительной композиции (b1-i) и термопластичного полимера (b1-ii), после чего в смесь необязательно вводится добавка, такая как оксид кальция или аналогичное вещество, и, таким образом, восстановительная композиция (b1-i) равномерно диспергируется в термопластичном полимере (b1-ii). В том случае, где вводится добавка, с точки зрения равномерного диспергирования добавки, оказывается предпочтительным, что добавка сначала смешивается с термопластичным полимером, и получается содержащая добавку полимерная композиция, а затем смешиваются восстановительная композиция, термопластичный полимер и содержащая добавку полимерная композиция, и получается абсорбирующая кислород полимерная композиция.

[0025]

2-2. Связующий полимер (b2)

Связующий полимер (b2) не ограничивается определенным образом, и может использоваться любой известный связующий термопластичный полимер. Например, могут использоваться модифицированные кислотой полиолефины, изготовленные посредством модификации олефинового полимера ненасыщенной карбоновой кислотой, такой как акриловая кислота, метакриловая кислота, малеиновая кислота, малеиновый ангидрид и т.д. Одно, два или большее число из этих соединений могут использоваться индивидуально или в сочетании.

С точки зрения совместимости между абсорбирующей кислород полимерной композицией (b1) и связующим полимером (b2), связующий полимер (b2) предпочтительно представляет собой полимер, изготовленный посредством модификации ненасыщенной карбоновой кислотой такого же полимера, как термопластичный полимер (b1-ii), используемый в абсорбирующей кислород полимерной композиции (b1). Например, в том случае, где термопластичный полимер (b1-ii) для использования в абсорбирующей кислород полимерной композиции (b1) представляет собой полимер, содержащий полипропилен в качестве своего основного компонента, оказывается предпочтительным, что связующий полимер (b2) представляет собой модифицированный кислотой термопластичный полимер, содержащий полипропилен в качестве своего основного компонента.

С точки зрения способности адгезии к кислородопроницаемому полимеру (A), связующий полимер предпочтительно представляет собой полимер, изготовленный посредством модификации ненасыщенной карбоновой кислотой такого же полимера, как полимер, который составляет кислородопроницаемый полимер (A). В том случае, где кислородопроницаемый полимер, из которого образуется кислородопроницаемый слой (A), представляет собой полиолефин, связующий полимер (b2) предпочтительно представляет собой полимер, изготовленный посредством модификации кислотой такого же полимера, как полиолефин, который составляет кислородопроницаемый слой (A).

[0026]

Массовое соотношение абсорбирующей кислород полимерной композиции (b1) и связующего полимера (b2) (b1/b2) в абсорбирующем кислород связующем слое (B) может определяться соответствующим образом в зависимости от соотношения в смеси восстановительной композиции (b1-i) и полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1), и, с точки зрения баланса между способностью абсорбции кислорода и способностью адгезии, оно составляет предпочтительно от 40/60 до 70/30, предпочтительнее от 45/55 до 70/30 и еще предпочтительнее от 50/50 до 70/30.

[0027]

Как описано выше, абсорбирующий кислород связующий слой (B) содержит в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (b1) и связующий полимер (b2). Соответственно, абсорбирующий кислород связующий слой (B) составляют, по меньшей мере, восстановительная композиция (b1-i), термопластичный полимер (b1-ii) и связующий полимер (b2).

Содержание восстановительной композиции (b1-i) в абсорбирующем кислород связующем слое (B), с точки зрения обеспечения баланса между способностью абсорбции кислорода и способностью адгезии и реализацией превосходной способности абсорбции кислорода, составляет предпочтительно от 5 до 50 масс.%, предпочтительнее от 15 до 45 масс.% и еще предпочтительнее от 25 до 40 масс.% по отношению к 100 масс.% материала, который составляет абсорбирующий кислород связующий слой (B).

Содержание связующего полимера (b2) в абсорбирующем кислород связующем слое (B), с точки зрения обеспечения баланса между способностью абсорбции кислорода и способностью адгезии и реализацией превосходной способности адгезии, составляет предпочтительно от 20 до 70 масс.%, предпочтительно от 25 до 65 масс.%, предпочтительнее от 30 до 60 масс.% по отношению к 100 масс.% материала, составляющего абсорбирующий кислород связующий слой (B). Когда содержание связующего полимера (b2) является чрезмерно высоким, содержание восстановительной композиции (b1-i) в абсорбирующем кислород связующем слое (B) может уменьшаться таким образом, что может снижаться скорость абсорбции кислорода. Кроме того, как правило, связующий полимер (b2) является дорогостоящим, и, с экономической точки зрения, оказывается предпочтительным уменьшение его используемого количества.

[0028]

Материал, который составляет абсорбирующий кислород связующий слой (B) может быть изготовлен посредством перемешивания абсорбирующей кислород полимерной композиции (b1) и связующего полимера (b2). В пределах интервала, в котором не ухудшаются полезные эффекты настоящего изобретения, в смесь может быть дополнительно введена любая добавка, если это необходимо.

[0029]

Толщина абсорбирующего кислород связующего слоя (B) составляет от 10 до 30% полной толщины многослойного контейнера, предпочтительно от 15 до 30%, предпочтительнее от 15 до 25%. В пределах данного интервала слой может иметь хорошую способность адгезии и может проявлять хорошие восстановительные характеристики, и не производится какое-либо неблагоприятное воздействие на пригодность для формования и внешний вид контейнеров. Как правило, связующий полимер (b2) является дорогостоящим, и, с экономической точки зрения, толщина абсорбирующего кислород связующего слоя (B) предпочтительно уменьшается таким образом, чтобы можно было уменьшать используемое количество связующего полимера (b2).

[0030]

3. Газонепроницаемый слой (C)

Газонепроницаемый слой (C) играет роль блокирования сквозного прохождения внешнего кислорода внутрь контейнера.

Газонепроницаемый слой (C) содержит газонепроницаемый полимер в качестве своего основного компонента, и газонепроницаемый полимер представляет собой полиамидный полимер (X), включающий звено диамина, содержащее звено метаксилилендиамина в количестве 70 мол.% или более, и звено дикарбоновой кислоты, содержащее от 75 до 96 мол.% звена α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, и от 25 до 4 мол.% звена ароматической дикарбоновой кислоты.

[0031]

Звено диамина в полиамидном полимере (X) содержит, с точки зрения проявления превосходных характеристик газонепроницаемости, звено метаксилилендиамина в количестве 70 мол.% или более, предпочтительно в количестве от 80 до 100 мол.% и предпочтительнее от 90 до 100 мол.%.

Примеры соединения, способного составлять звено диамина, которое не представляет собой звено метаксилилендиамина, включают ароматические диамины, такой как параксилилендиамин и т.д.; алициклические диамины, такие как 1,3-бис (аминометил)циклогексан, 1,4-бис (аминометил)циклогексан и т.д.; неразветвленные или разветвленные алифатические диамины, такие как тетраметилендиамин, гексаметилендиамин, нонаметилендиамин, 2-метил-1,5-пентандиамин и т.д. Однако данное соединение не ограничивается этими примерами.

[0032]

Звено дикарбоновой кислоты в полиамидном полимере (X) содержит от 75 до 96 мол.% звена α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, и от 25 до 4 мол.% звена ароматической дикарбоновой кислоты. в звене дикарбоновой кислоты в полиамидном полимере (X), содержание звена α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, составляет предпочтительно от 88 до 96 мол.%, предпочтительнее от 90 до 94 мол.%, и содержание в нем звена ароматической дикарбоновой кислоты составляет предпочтительно от 12 до 4 мол.%, предпочтительнее от 10 до 6 мол.%.

[0033]

Содержание звена α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, в звене дикарбоновой кислоты составляет 85 мол.% или более, и, таким образом, можно предотвращать ухудшение характеристик газонепроницаемости полимера и чрезмерное уменьшение его степени кристалличности. При содержании звена ароматической дикарбоновой кислоты в количестве 4 мол.% или более повышается аморфность полиамидного полимера (X), а его степень кристалличности уменьшается, и, таким образом, может улучшаться пригодность для термоформования в процессе изготовления контейнеров.

[0034]

Когда содержание звена ароматической дикарбоновой кислоты составляет более чем 25 мол.%, полимеризация для получения полиамидного полимера (X) не может осуществляться на уровне вязкости расплава, который является необходимым для изготовления многослойных контейнеров, и, таким образом, изготовление многослойных контейнеров оказывается затруднительным. Кроме того, поскольку полиамидный полимер (X) не может быть почти кристаллическим, многослойный контейнер, в котором используется полиамидный полимер (X) в качестве газонепроницаемого слоя, оказывается неблагоприятным в отношении того, что он в значительной степени белеет в процессе термической стерилизации, такой как стерилизационная обработка при кипячении посредством погружения в горячую воду при температуре от 80 до 100°C или обработка горячей водой в условиях повышенного давления при температуре 100°C или более (автоклавная обработка) или в аналогичных условиях, или в течение хранения в условиях высокой температуры.

[0035]

Примеры соединения, которое способно составлять звено α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, представляют собой янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, суберовая кислота, азелаиновая кислота, себациновая кислота, 1,10-декандикарбоновая кислота, 1,11-ундекандикарбоновая кислота, 1,12-додекандикарбоновая кислота и т.д., но данное соединение не ограничивается этими примерами. Одно, два или большее число из этих соединений могут использоваться индивидуально или в сочетании. Среди них предпочтительной является адипиновая кислота.

[0036]

Примеры соединения, которое способно составлять звено ароматической дикарбоновой кислоты, представляют собой терефталевая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота и т.д., но данное соединение не ограничивается этими примерами. Одно, два или большее число из этих соединений могут использоваться индивидуально или в сочетании. Среди них изофталевая кислота является предпочтительной с точки зрения способности сублимироваться и доступности.

[0037]

Согласно настоящему изобретению, полиамидный полимер (X) является кристаллическим, и его полупериод кристаллизации (ST(P)) в случае кристаллизации при температуре 160°C и определении методом деполяризационной фотометрии находится в интервале, составляющем предпочтительно от 80 до 700 секунд, предпочтительнее от 80 до 650 секунд, еще предпочтительнее от 85 до 300 секунд и еще предпочтительнее от 90 до 200 секунд. Посредством установления полупериода кристаллизации, составляющего 80 секунд или более, может предотвращаться нарушение при формовании вследствие кристаллизации в течение вторичной обработки, такой как глубокая вытяжка многослойных контейнеров. Когда полупериод кристаллизации составляет 700 секунд или менее, может предотвращаться чрезмерное снижение степени кристалличности при одновременном сохранении пригодности для вторичной обработки, и, кроме того, может предотвращаться деформация многослойных контейнеров вследствие размягчения полиамидного слоя в течение обработки горячей водой или автоклавной обработки.

[0038]

С точки зрения хороших характеристик газонепроницаемости, коэффициент кислородопроницаемости полиамидного полимера (X) в условиях температуры 23°C и относительной влажности относительная влажность 60% составляет предпочтительно 0,09 мл⋅мм/м2⋅сутки⋅атм или менее, предпочтительнее от 0,05 до 0,09 мл⋅мм/м2⋅сутки⋅атм и еще предпочтительнее от 0,05 до 0,070 мл⋅мм/м2⋅сутки⋅атм. Коэффициент кислородопроницаемости можно измерять согласно стандарту ASTM D3985, и, например, для его измерения можно использовать прибор OX-TRAN 2/21, изготовленный компанией Mocon Inc.

[0039]

Полиамидный полимер (X) можно получать посредством поликонденсации компонента диамина, содержащего метаксилилендиамин в количестве 70 мол.% или более, и компонента дикарбоновой кислоты, содержащей от 75 до 96 мол.% α,ω-неразветвленной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, и от 25 до 4 мол.% ароматической дикарбоновой кислоты. В течение поликонденсации в небольшом количестве может добавляться моноамин или монокарбоновая кислота в качестве регулирующего молекулярную массу вещества.

[0040]

Предпочтительный полиамидный полимер (X) представляет собой полимер, изготовленный посредством поликонденсации согласно методу полимеризации в расплаве с последующей твердофазной полимеризацией. В качестве метода поликонденсации в расплаве, например, используется метод полимеризации соли нейлона, состоящего из компонента диамина и компонента дикарбоновой кислоты, посредством ее нагревания в расплавленном состоянии под давлением и в присутствии воды при одновременном удалении добавленной воды и конденсационной воды. Кроме того, используется также метод поликонденсации, включающий непосредственное добавление компонента диамина к компоненту дикарбоновой кислоты в расплавленном состоянии. В этом случае поликонденсация осуществляется таким образом, что для сохранения реакционной системы в состоянии однородной жидкости компонент диамина непрерывно добавляется в компонент дикарбоновой кислоты и процессе этого добавления реакционная система нагревается таким образом, что температура реакционной системы не может составлять менее чем температура плавления образующегося олигоамида и полиамидного полимера.

[0041]

Предпочтительно твердофазная полимеризация осуществляется после того, как извлекается полимер, получаемый в процессе поликонденсации в расплаве. В качестве нагревательного устройства, которое используется в процессе твердофазной полимеризации, нагревательное устройство периодического типа, имеющее превосходную воздухонепроницаемость и высокую способность предотвращения контакта между кислородом и полиамидным полимером, является предпочтительным по отношению к непрерывному нагревательному устройству, и в частности, можно надлежащим образом использовать ротационное нагревательное устройство барабанного типа, так называемый сушильный барабан, коническую сушилку или ротационную сушилку, а также конусообразное нагревательное устройство, оборудованное внутренней вращающейся лопастью, так называемый конический винтовой смеситель Nauta. Однако нагревательное устройство не ограничивается этими примерами.

[0042]

Процесс твердофазной полимеризации для получения полиамидного полимера предпочтительно включает, например, для цели предотвращения соединения друг с другом гранул полиамидного полимера и предотвращения прикрепления гранул полиамидного полимера к внутренним стенкам устройств, первую стадию увеличения степени кристалличности полиамидного полимера, вторую стадию увеличения молекулярной массы полиамидного полимера и третью стадию охлаждения полиамидного полимера после того, как твердофазная полимеризация обеспечивает желательную молекулярную массу полимера. Предпочтительно первая стадия осуществляется при температуре, составляющей не более чем температура стеклования полиамидного полимера. Предпочтительно вторая стадия осуществляется при температуре, составляющей менее чем температура плавления полиамидного полимера, при пониженном давлении, но данное условие не является ограничительным.

[0043]

Полиамидный полимер (X) может содержать любые необязательные добавки, такие как смазочное вещество, матирующее вещество, термостойкий стабилизатор, устойчивый к атмосферным воздействиям стабилизатор, поглощающее ультрафиолетовое излучение вещество, зародышеобразователь для кристаллизации, пластификатор, огнезащитное вещество, антистатик, ингибитор окрашивания, ингибитор гелеобразования и т.д., в пределах интервала, в котором не ухудшаются полезные эффекты настоящего изобретения.

[0044]

Толщина газонепроницаемого слоя (C) не ограничивается определенным образом, но, с точки зрения характеристик газонепроницаемости, прозрачности и стоимости, предпочтительно от 2 до 20%, предпочтительнее от 5 до 15% и еще предпочтительнее от 5 до 10% полной толщины многослойного контейнера.

[0045]

4. Абсорбирующий кислород связующий слой (D)

Абсорбирующий кислород связующий слой (D), который может наслаиваться как наружный слой газонепроницаемого слоя (C), играет роль скрепления газонепроницаемого слоя (C) и защитного слоя (E) с достаточной прочностью и играет роль абсорбции кислорода, проникающего насквозь снаружи контейнера, а также играет роль защиты газонепроницаемого слоя (C).

[0046]

Абсорбирующий кислород связующий слой (D) содержит в качестве своих основных компонентов абсорбирующую кислород полимерную композицию (d1), содержащую восстановительную композицию (d1-i) и термопластичный полимер (d1-ii), и связующий полимер (d2).

В качестве абсорбирующей кислород полимерной композиции (d1) может использоваться вышеупомянутая абсорбирующая кислород полимерная композиция, причем эта композиция может быть или не быть такой же, как абсорбирующая кислород полимерная композиция (b1) для использования в абсорбирующем кислород связующем слое (B). В качестве связующего полимера (d2) может использоваться вышеупомянутый связующий термопластичный полимер, причем этот полимер может быть или не быть таким же, как связующий полимер (b2), для использования в абсорбирующем кислород связующем слое (B).

Согласно настоящему изобретению, термопластичный полимер (d1-ii) для использования в абсорбирующей кислород полимерной композиции (d1) не представляет собой связующий полимер.

[0047]

Массовое соотношение абсорбирующей кислород полимерной композиции (d1) и связующего полимера (d2), (d1/d2), в абсорбирующем кислород связующем слое (D) может определяться соответствующим образом в зависимости от соотношения в смеси восстановительной композиции (d1-i) и термопластичного полимера (d1-ii) в абсорбирующей кислород полимерной композиции (d1) и, с точки зрения баланса между способностью абсорбции кислорода и способностью адгезии, составляет предпочтительно от 40/60 до 70/30, предпочтительнее от 45/55 до 70/30 и еще предпочтительнее от 50/50 до 70/30.

[0048]

Содержание восстановительной композиции (d1-i) в абсорбирующем кислород связующем слое (D), с точки зрения обеспечения баланса между способностью абсорбции кислорода и способностью адгезии и реализации превосходной способности абсорбции кислорода, составляет предпочтительно от 5 до 50 масс.%, предпочтительнее от 15 до 45 масс.% и еще предпочтительнее от 25 до 40 масс.% по отношению к 100 масс.% материала, который составляет абсорбирующий кислород связующий слой (D).

Содержание связующего полимера (d2) в абсорбирующем кислород связующем слое (D), с точки зрения обеспечения баланса между способностью абсорбции кислорода и способностью адгезии и реализации превосходной способности адгезии, составляет предпочтительно от 20 до 70 масс.%, предпочтительно от 25 до 65 масс.%, предпочтительнее от 30 до 60 масс.% по отношению к 100 масс.% материала, составляющего абсорбирующий кислород связующий слой (D). Когда содержание связующего полимера (d2) является чрезмерно высоким, то содержание восстановительной композиции (d1-i) в абсорбирующем кислород связующем слое (D) можно уменьшать таким образом, что может уменьшаться скорость абсорбции кислорода. Кроме того, как правило, связующий полимер (d2) является дорогостоящим, и, с экономической точки зрения, оказывается предпочтительным уменьшение его используемого количества.

[0049]

Толщина абсорбирующего кислород связующего слоя (D) составляет от 10 до 30%, предпочтительно от 15 до 30% и предпочтительнее от 15 до 25% полной толщины многослойного контейнера. В пределах данного интервала слой может проявлять хорошие восстановительные характеристики, и не производится какое-либо неблагоприятное воздействие на пригодность для формования и внешний вид контейнеров. Как правило, связующий полимер (d2) является дорогостоящим, и, с экономической точки зрения, абсорбирующий кислород связующий слой (D) должен предпочтительно иметь меньшую толщину, таким образом, чтобы могло уменьшаться используемое количество связующего полимера (d2).

[0050]

5. Защитный слой (E)

Защитный слой (E), который может наслаиваться как наружный слой абсорбирующего кислород связующего слоя (D), играет роль защиты газонепроницаемого слоя (C) и абсорбирующего кислород связующего слоя (D).

Защитный слой (E) предпочтительно содержит термопластичный полимер в качестве своего основного компонента. Например, могут использоваться полиолефины, такие как полиэтилен, полипропилен, полибутен, полибутадиен, полиметилпентен, сополимер этилена и пропилена, блочный сополимер пропилена и этилена и т.д.; полиолефиновые сополимеры, такой как сополимер этилена и винилацетата, сополимер этилена и акриловой кислоты, сополимер этилена и акрилата, сополимер этилена и метакриловой кислоты, сополимер этилена и метакрилата и т.д.; привитые полимеры вышеупомянутых полиолефинов или вышеупомянутые полиолефиновые сополимеры с кремнийорганическим полимером; сложные полиэфиры, такие как полиэтилентерефталат и т.д.; полиамиды, такой как нейлон 6, нейлон 66 и т.д.; иономеры; эластомеры и т.д. Одно, два или большее число из этих соединений могут использоваться индивидуально или в сочетании. Предпочтительным является, главным образом, по меньшей мере, один выбранный из группы, которую составляют полипропиленовый полимер, полиамидный полимер и сложнополиэфирный полимер, причем более предпочтительным является полипропиленовый полимер.

Толщина защитного слоя (E) не ограничивается определенным образом и может изменяться в зависимости от слоистой структуры многослойного контейнера. Например, толщина составляет предпочтительно от 15 до 60%, предпочтительнее от 20 до 40% и еще предпочтительнее от 20 до 30% полной толщины многослойного контейнера.

[0051]

С точки зрения характеристик жесткости, ударопрочности и непроницаемости контейнера, полная толщина многослойного контейнера составляет предпочтительно от 0,2 до 2,0 мм, предпочтительнее от 0,5 до 1,8 мм и еще предпочтительнее от 0,8 до 1,5 мм.

[0052]

Вышеупомянутые слои можно наслаивать, сочетая соответствующим образом известные методы, такие как метод совместной экструзии, разнообразные методы ламинирования и разнообразные методы нанесения покрытия, в зависимости от свойств материала каждого слоя, изготавливаемого изделия и технологического процесса. Например, используются экструдеры, соответствующие составляющим слоям, включая кислородопроницаемый слой (A), абсорбирующий кислород связующий слой (B) и газонепроницаемый слой (C), материалы, которые составляют индивидуальные слои, перемешиваются в расплаве, и одновременно осуществляется экструзия расплава через многослойную многоканальную фильеру, такую как плоскощелевую фильеру, кольцеобразную фильера или аналогичную фильера, и в результате этого получается многослойный лист, имеющий трехслойную или содержащую большее число слоев многослойную структуру, которую составляют, наслаиваясь от внутреннего слоя к наружному слою в данной последовательности, кислородопроницаемый слой (A), абсорбирующий кислород связующий слой (B) и газонепроницаемый слой (C), в качестве восстановительного многослойного материала.

Получаемый в результате восстановительный многослойный материал подвергается термоформованию таким образом, что сторона внутреннего слоя обращается внутрь, и в результате этого получается многослойный контейнер, имеющий заданную форму. В качестве метода формования могут применяться вакуумное формование, формование при повышенном давлении, формование с помощью пуансона или аналогичный метод. С другой стороны, используются экструдеры, соответствующие составляющим слоям, включая кислородопроницаемый слой (A), абсорбирующий кислород связующий слой (B) и газонепроницаемый слой (C), материалы, которые составляют индивидуальные слои, могут перемешиваться в расплаве, затем получаемая в результате полая заготовка может подвергаться экструзии в расплаве через кольцеобразную фильеру, и после формования раздувом в форме получается восстановительный многослойный контейнер. Температура формования в этом случае может выбираться в пределах интервала от 160°C до 175°C, когда полиамид (X), имеющий конкретный состав, используется в качестве газонепроницаемого полимера, и операция формования может осуществляться в пределах относительно низкотемпературного интервала. Нагревание в целях формования контейнера может осуществляться в режиме контактного нагревания или бесконтактного нагревания. В режиме контактного нагревания уровень температуры для изготовления восстановительного многослойного материала следует снижать до минимального возможного уровня, и, таким образом, могут уменьшаться дефекты контейнера, такие как неравномерное растяжение каждого слоя.

[0053]

Многослойный контейнер согласно настоящему изобретению является превосходным в отношении характеристик кислородонепроницаемости и способности абсорбции кислорода, и он также превосходным в отношении характеристик сохранения аромата его содержимого, и, таким образом, данный контейнер является подходящим для упаковки разнообразных продуктов.

Примеры продуктов, которые могут содержаться в многослойном контейнере согласно настоящему изобретению, включают разнообразные продукты, например, напитки, такие как молоко, молочные продукты, сок, кофе, чайные напитки и спиртные напитки; жидкие приправы, такие как вустерский соус, соевый соус и заправка; готовые пищевые продукты, такие как суп, тушеные продукты, карри, готовые пищевые продукты для детей и готовые пищевые продукты для искусственного вскармливания; пастообразные пищевые продукты, такие как джем, майонез, кетчуп и желе; обработанные морепродукты, такие как тунец и другие рыбные продукты; обработанные молочные продукты, такие как сыр и сливочное масло; обработанные мясные продукты, такие как мясо в соусе, салями, сосиски и ветчина; овощи, такие как морковь и картофель; яйца; макаронные изделия; обработанные рисовые продукты, такие как сырой рис, готовый рис и рисовая каша; сухие пищевые продукты, такие как порошкообразные приправы, кофейный порошок, сухое молоко для детей, сухие диетические пищевые продукты, высушенные овощи и рисовые крекеры; химические продукты, такие как сельскохозяйственные химикаты и инсектициды; лекарственные препараты; косметические изделия; пищевые продукты для животных; и другие продукты, такие как шампунь, кондиционер и очищающее средство. Помимо прочего, контейнер может благоприятно использоваться для продуктов, которые подвергаются термической стерилизационной обработке, такой как обработка в процессе кипячения и автоклавная обработка, например, желе, содержащее фруктовую мякоть, фруктовый сок, кофе или аналогичные продукты, йокан (желеобразная пастила, содержащая красные бобы, агар-агар и сахар), готовый рис, обработанный рис, готовые пищевые продукты для детей, готовые пищевые продукты для искусственного вскармливания, карри, суп, тушеные продукты, джем, майонез, кетчуп, пищевые продукты для животных, обработанные морепродукты и другие продукты.

[0054]

Кроме того, до или после помещения продуктов на хранение упаковочный контейнер, изготовленный из сформованного многослойного материала, и/или продукты, подлежащие хранению, могут подвергаться стерилизации в форме, подходящей для продуктов, подлежащих хранению. Примерные методы стерилизации представляют собой термическая стерилизация, такая как гидротермальная обработка (обработка в процессе кипячения) при температуре 100°C или ниже, гидротермальная обработка при повышенном давлении (автоклавная обработка) при температуре 100°C или выше, и термическая обработка при сверхвысокой температуре 130°C или выше; стерилизация под действием электромагнитных волн, включая ультрафиолетовое излучение, микроволновое излучение или гамма-излучение; обработка газом, таким как газообразный этиленоксид или аналогичное вещество; и химическая стерилизация пероксидом водорода, хлорноватистой кислотой или аналогичным веществом.

Примеры

[0055]

Далее настоящее изобретение будет описано более подробно с представлением следующих примеров, но настоящее изобретение не ограничивается данными примерами.

[0056]

Пример синтеза 1

(Синтез полиамидного полимера X1)

В 50-литровый реактор, снабженный рубашкой, мешалкой, дефлегматором, холодильником, термометром, капельной воронкой и впуском газообразного азота помещали 15000 г (102,6 моль) адипиновой кислоты (AdA) (производитель Asahi Kasei Corp.) и 1088 г (6,6 моль) изофталевой кислоты (IPA) (производитель AG International Chemical Company, Inc.); после этого в реактор помещали моногидрат гипофосфита натрия в таком количестве, чтобы концентрация фосфора составляла 300 частей на миллион по отношению к выходу полимера, а затем в реактор помещали ацетат натрия в таком количестве, чтобы концентрация натрия составляла 401 часть на миллион по отношению к выходу полимера. Полимеризационное устройство полностью продували азотом, а затем нагревали до 170°C в атмосфере, создаваемой потоком азота, чтобы дикарбоновая кислота превратилась в жидкость, и в реактор каплями добавляли в процессе перемешивания 14783,8 г (108,5 моль) метаксилилендиамина (MXDA) (производитель Mitsubishi Gas Chemical Company, Inc.). В течение реакции температура внутри реактора непрерывно повышалась до 245°C, и вода, которая дистиллировалась в процессе капельного добавления метаксилилендиамина, удалялась из системы через дефлегматор и холодильник. После капельного добавления метаксилилендиамина температура внутри реактора непрерывно повышалась до 255°C, и реакция продолжалась в течение 15 минут. После этого давление внутри реакционной системы непрерывно уменьшалось до 600 мм рт. ст. (81,5 кПа) в течение 10 минут, а затем реакция продолжалась в течение 40 минут. В течение этого процесса, температура реакционной системы непрерывно повышалась до 260°C. После реакции давление в реакторе повышалось до 0,2 МПа с использованием газообразного азота, таким образом, что полимер получался в форме нитей, проходя через сопло в дне полимеризационного реактора, а затем его охлаждали водой и нарезали на гранулы полиамидного полимера X1.

[0057]

Пример синтеза 2

(Синтез полиамидного полимера X2)

Гранулы полиамидного полимера X1, полученного в примере синтеза 1, перемешивали в сухом состоянии, добавляя к ним 400 частей на миллион стеарата кальция (производитель NOF Corporation) в качестве смазочного вещества с использованием барабанного смесителя, и в результате этого получали гранулы полиамидного полимера X2.

[0058]

Пример синтеза 3

(Синтез полиамидного полимера X3)

Гранулы полиамидного полимера X3 изготавливали таким же способом, как в примере синтеза 1, за исключением того, что молярное соотношение в расчете на 100 мол.% суммарного содержания компонента дикарбоновой кислоты было изменено и составляло 90 мол.% адипиновой кислоты и 10 мол.% изофталевой кислоты.

[0059]

Относительная вязкость, концентрация концевых групп, температура стеклования, температура плавления и полупериод кристаллизации полиамидных полимеров, полученных в примерах синтеза 1-3, были измерены согласно описанным ниже методам. Из индивидуальных полиамидных полимеров, полученных в примерах синтеза 1-3, формовали нерастянутые пленки, имеющие толщину 50 мкм, и их коэффициенты кислородопроницаемости измеряли, осуществляя описанный ниже метод. Результаты представлены в таблице 1.

[0060]

(1) Относительная вязкость

Точную навеску 0,2 г образца гранул растворяли в 20 мл 96% серной кислоты при температуре от 20 до 30°C в процессе перемешивания. Немедленно после полного растворения 5 мл раствора помещали в вискозиметр Кэнон-Фенске (Cannon-Fenske), который затем выдерживали в термостатируемой камере при 25°C в течение 10 минут, а затем измеряли время вытекания жидкости (t). Время вытекания (t0) самой 96% серной кислоты измеряли таким же способом. Относительную вязкость вычисляли по значениям t и t0, используя следующее выражение.

Относительная вязкость=t/t0

[0061]

(2) Концентрация концевых групп в полиамидном полимере

(a) Концентрация концевых аминогрупп [NH2] (ммоль/кг)

Точную навеску 0,5 г полиамидного полимера растворяли в 30 мл смеси фенола и этанола в объемном соотношении 4/1 в процессе перемешивания. После полного растворения полиамида осуществляли нейтрализационное титрование раствора, используя сантинормальный раствор хлористоводородной кислоты, и в результате этого измеряли концентрацию концевых аминогрупп.

(b) Концентрация концевых карбоксильных групп [COOH] (ммоль/кг)

Точную навеску 0,5 г полиамидного полимера растворяли в 30 мл бензилового спирта в атмосфере азота при температуре от 160 до 180°C. После полного растворения полиамида раствор охлаждали до 80°C в атмосфере азота, в процессе перемешивания добавляли 10 мл метанола и осуществляли нейтрализационное титрование раствора, используя водный сантинормальный раствор гидроксида натрия, и в результате этого измеряли концентрацию концевых карбоксильных групп.

[0062]

(3) Температура стеклования и температура плавления

Измерения методом дифференциальной сканирующей калориметрии (ДСК) осуществляли, используя дифференциальный сканирующий калориметр DSC-60 (производитель Shimadzu Corporation) при скорости нагревания 10°C/мин в атмосфере азота, и в результате этого были измерены температура стеклования (Tg) и температура плавления (Tm).

[0063]

(4) Полупериод кристаллизации

Сначала изготавливали нерастянутую пленку, состоящую из полиамидного полимера и имеющую толщину 100 мкм. Для измерения использовали анализатор полупериода кристаллизации модели MK701 (производитель Kotaki Seisakusho Co., Ltd.). После этого пять листов полиамидной полимерной пленки, имеющей толщину 100 мкм, укладывали друг на друга, затем плавили в атмосфере горячего воздуха при температуре 260°C в течение 3 минут, а после этого погружали в масляную ванну при 160°C и измеряли изменение светопропускания вплоть до окончания кристаллизации. Полупериод изменения светопропускания до окончания кристаллизации (полупериод кристаллизации) измеряли, используя метод интенсивности деполяризованного света.

[0064]

(5) Коэффициент кислородопроницаемости нерастянутой пленки

Коэффициент кислородопроницаемости нерастянутой пленки, изготовленной из полиамидного полимера, измеряли согласно стандарту ASTM D3985. В частности, в качестве образца изготавливали нерастянутую пленку, состоящую из полиамидного полимера и имеющую толщину 50 мкм. Используя устройство для измерения кислородопроницаемости OX-TRAN 2/61 (производитель Mocon Inc.), измеряли кислородопроницаемость нерастянутой пленки в условиях температуры 23°C и относительной влажности 60%.

[0065]

(6) Измерение среднего размера частиц и максимального размера частиц порошка железа

Используя лазерный измеритель размера частиц на основе дифракционного рассеяния SK Laser Micron Sizer LMS-2000e (производитель Seishin Enterprise Co., Ltd.), измеряли средний размер частиц и максимальный размер частиц порошка железа.

[0066]

*2,*3: относительное содержание звена дикарбоновой кислоты в расчете на 100 мол.%

[0067]

Пример 1

Порошок железа, имеющий средний размер частиц 0,1 мм и максимальный размер частиц 0,3 мм, помещали в вакуумный сушильный смеситель, оборудованный нагревательной рубашкой, и в процессе нагревания и высушивания при температуре 130°C и пониженном давлении 10 мм рт. ст. (133 Па) на порошок распыляли 2 масс. ч. водного раствора хлорида кальция, имеющего массовое соотношение воды и хлорида кальция 1/1, по отношению к 100 масс. ч. порошка железа, чтобы получить восстановительную композицию (b1-i), содержащую порошок железа, покрытый хлоридом кальция.

Затем, используя вращающийся в одном направлении двухшнековый экструдер диаметром 32 мм, оксид кальция, имеющий средний размер частиц 10 мкм и максимальный размер частиц 50 мкм, и гомополипропилен Novatec PP FY6 (производитель Japan Polypropylene Corporation) смешивали при массовом соотношении 50/50, экструдировали в форме нитей, охлаждали на оборудованной вентилятором сетчатой ленте и разрезали, используя нож для нитей, на гранулы полимерной композиции, содержащей оксид кальция.

Аналогичным образом, используя вращающийся в одном направлении двухшнековый экструдер диаметром 32 мм, фенольный антиоксидант Irganox 1330 (производитель BASF, химическое наименование: 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол), фосфорный антиоксидант Irgafos 168 (производитель BASF, химическое наименование: трис(2,4-ди-трет-бутилфенил)фосфит) и гомополипропилен Novatec PP FY6 (производитель Japan Polypropylene Corporation) смешивали в массовом соотношении 0,1/0,1/99,8, экструдировали в форме нитей, охлаждали на оборудованной вентилятором сетчатой ленте и разрезали, используя нож для нитей, на гранулы полимерной композиции, содержащей антиоксидант.

После этого, используя вращающийся в одном направлении двухшнековый экструдер диаметром 32 мм, вышеупомянутую восстановительную композицию, гомополипропилен Novatec PP FY6 (производитель Nippon Polypropylene Corporation), гранулы полимерной композиции, содержащей оксид кальция, и гранулы полимерной композиции, содержащей антиоксидант, смешивали в массовом соотношении 60/36/3/1, экструдировали в форме нитей, охлаждали на оборудованной вентилятором сетчатой ленте и разрезали, используя нож для нитей, на гранулы абсорбирующей кислород полимерной композиции (b1). Здесь массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) составляет 60/40.

[0068]

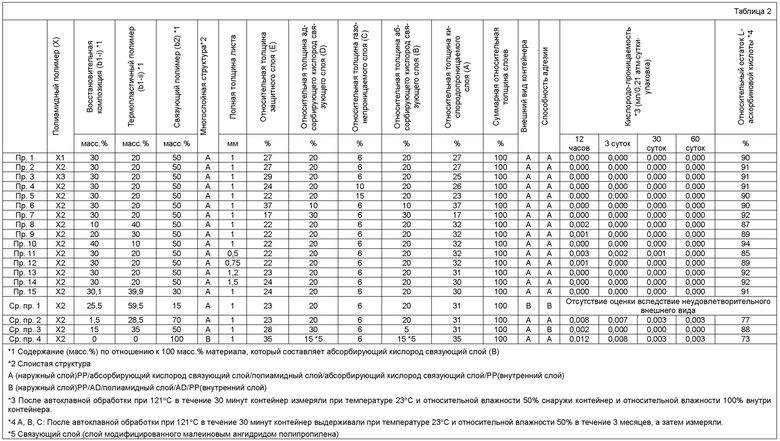

Затем, используя устройство для формования многослойного листа, включающее три экструдера диаметром 40 мм, блок подачи, плоскощелевую фильеру, охлаждающий валик и принимающий лист блок, полиамид X1, полученный в примере синтеза 1, экструдировали через первый экструдер, сухую смесь гранул абсорбирующей кислород полимерной композиции (b1) и гранул связующего полимера (b2) в массовом соотношении 50/50 экструдировали через второй экструдер, и сухую смесь гомополипропилена Novatec PP FY6 (производитель Japan Polypropylene Corporation) и содержащей 60% диоксида титана белой концентрированной композиции на основе полипропилена (производитель Tokyo Ink Co., Ltd.) в массовом соотношении 90/10 экструдировали через третий экструдер, чтобы изготовить многослойный лист (восстановительный многослойный материал), имеющий полную толщину 1 мм. В качестве связующего слоя (b2) использовали модифицированный малеиновым ангидридом полипропилен Modic P604V (производитель Mitsubishi Chemical Corporation). Слоистую структуру многослойного листа составляли кислородопроницаемый слой (A) (PP, внутренний слой)/абсорбирующий кислород связующий слой (B)/газонепроницаемый слой (C)/абсорбирующий кислород связующий слой (D)/защитный слой (E) (PP, наружный слой). Полученный в результате лист подвергали термоформованию со стороной внутреннего слоя, обращенной внутрь, и получали трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2.

Полную толщину и относительную толщину каждого слоя многослойного контейнера измеряли, разрезая многослойный контейнер ножом и анализируя поперечное сечение с помощью оптического микроскопа. В частности, использовали две точки в центре боковой стороны и две точки в центре дна многослойного контейнера, т.е. всего четыре точки, чтобы проанализировать толщину (полную толщину) контейнера и толщину каждого слоя в каждой точке. Для каждой точки определяли соотношение толщины каждого слоя и полной толщины и вычисляли среднее значение. В каждой из четырех точек измеренная относительная толщина находилась в пределах интервала ±3% от среднего значения. В частности, в многослойном контейнере согласно настоящему изобретению относительная толщина каждого слоя соответствовала заданному численному интервалу в каждой измеренной точке.

[0069]

Пример 2

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 1, за исключением того, что вместо полиамидного полимера X1 использовали полиамидный полимер X2.

[0070]

Пример 3

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 1, за исключением того, что вместо полиамидного полимера X1 использовали полиамидный полимер X3.

[0071]

Пример 4

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина газонепроницаемого слоя (C) по отношению к полной толщине многослойного контейнера могла составлять 10%.

[0072]

Пример 5

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина газонепроницаемого слоя (C) по отношению к полной толщине многослойного контейнера могла составлять 15%.

[0073]

Пример 6

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина кислородопроницаемого слоя (A) и абсорбирующего кислород связующего слоя (B) по отношению к полной толщине многослойного контейнера могла составлять 37% и 10%, соответственно.

[0074]

Пример 7

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина кислородопроницаемого слоя (A) и абсорбирующего кислород связующего слоя (B) по отношению к полной толщине многослойного контейнера могла составлять 17% и 30%, соответственно.

[0075]

Пример 8

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) было изменено и составляло 20/80, и что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина кислородопроницаемого слоя (A) по отношению к полной толщине многослойного контейнера могла составлять 32%.

[0076]

Пример 9

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 8, за исключением того, что массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) было изменено и составляло 40/60.

[0077]

Пример 10

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 8, за исключением того, что массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) было изменено и составляло 80/20.

[0078]

Пример 11

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что полная толщина многослойного листа была изменена и составляла 0,5 мм, и что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина кислородопроницаемого слоя (A) по отношению к полной толщине многослойного контейнера могла составлять 32%.

[0079]

Пример 12

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 11, за исключением того, что полная толщина многослойного листа была изменена и составляла 0,75 мм.

[0080]

Пример 13

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 11, за исключением того, что полная толщина многослойного листа была изменена и составляла 1,2 мм.

[0081]

Пример 14

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 11, за исключением того, что полная толщина многослойного листа была изменена и составляла 1,5 мм.

[0082]

Пример 15

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) было изменено и составляло 43/57, что массовое соотношение (b1)/(b2) абсорбирующей кислород полимерной композиции (b1) и связующего полимера (b2) было изменено и составляло 70/30, и что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина кислородопроницаемого слоя (A) по отношению к полной толщине многослойного контейнера могла составлять 30%.

[0083]

Сравнительный пример 1

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) было изменено и составляло 30/70, что массовое соотношение (b1)/(b2) абсорбирующей кислород полимерной композиции (b1) и связующего полимера (b2) было изменено и составляло 85/15, и что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина кислородопроницаемого слоя (A) по отношению к полной толщине многослойного контейнера могла составлять 31%.

[0084]

Сравнительный пример 2

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в сравнительном примере 1, за исключением того, что массовое соотношение (b1)/(b2) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1) было изменено и составляло 5/95, и что массовое соотношение (b1)/(b2) абсорбирующей кислород полимерной композиции (b1) и связующего полимера (b2) было изменено и составляло 30/70.

[0085]

Сравнительный пример 3

Трехкомпонентный пятислойный многослойный контейнер, представленный в таблице 2, изготавливали таким же способом, как в примере 2, за исключением того, что массовое соотношение (b1-i)/(b1-ii) восстановительной композиции (b1-i) и термопластичного полимера (b1-ii) в абсорбирующей кислород полимерной композиции (b1), было изменено и составляло 30/70, и что относительная толщина каждого слоя по отношению к полной толщине многослойного контейнера была изменена, как представлено в таблице 2, таким образом, что относительная толщина абсорбирующего кислород связующего слоя (B) по отношению к полной толщине многослойного контейнера могла составлять 5%.

[0086]

Сравнительный пример 4

Используя устройство для формования многослойного листа, включающее три экструдера, блок подачи, плоскощелевую фильеру, охлаждающий валик и принимающий лист блок, но не используя абсорбирующую кислород полимерную композицию (b1), полиамид X2, полученный в примере синтеза 2, экструдировали через первый экструдер, сухую смесь гомополипропилена Novatec PP FY6 (производитель Japan Polypropylene Corporation) и содержащей 60% диоксида титана белой концентрированной композиции на основе полипропилена (производитель Tokyo Ink Co., Ltd.) в массовом соотношении 90/10 экструдировали через второй экструдер, и, в качестве связующего полимера (b2), модифицированный малеиновым ангидридом полипропилен Modic P604V (производитель Mitsubishi Chemical Corporation) экструдировали через третий экструдер, получая многослойный лист (восстановительный многослойный материал). Слоистую структуру многослойного листа составляют кислородопроницаемый слой (A) (PP, внутренний слой)/связующий слой (AD)/газонепроницаемый слой (C)/связующий слой (AD)/защитный слой (E) (PP, наружный слой). Полученный в результате лист подвергали термоформованию со стороной внутреннего слоя, обращенной внутрь, и получали трехкомпонентный пятислойный многослойные контейнеры представленный в таблице 2.

Полную толщину и относительную толщину каждого слоя многослойного контейнера измеряли таким же способом, как в примере 1.

[0087]

Многослойные контейнеры, изготовленные в примерах и сравнительных примерах, оценивали, определяя внешний вид контейнера, кислородопроницаемость и относительный остаток L-аскорбиновой кислоты, таким образом, как описано ниже. Результаты представлены в таблице 2.

[0088]

(1) Внешний вид контейнера

Внешний вид каждого контейнера исследовали визуально.

A: гладкая внутренняя поверхность и наружная поверхность контейнера.

B: шероховатость, вызванная порошком железа и наблюдаемая на внутренней поверхности и на наружной поверхности контейнера. В качестве альтернативы, деформация контейнера.

[0089]

(2) Способность адгезии

В многослойный контейнер, изготовленный в каждом из примеров и сравнительных примеров, помещали 100 мл дистиллированной воды, и горлышко термически герметизировали, используя содержащую алюминиевую фольгу многослойную пленку, чтобы закрыть открытое отверстие. Используя автоклав SR-240 (производитель Tomy Seiko Co., Ltd.), контейнер подвергали автоклавной обработке при температуре 121°C в течение 30 минут. При этом контейнер исследовали в отношении расслаивания. В случае отсутствия расслаивания контейнер затем выдерживали в термостатируемой камере при температуре 23°C и относительной влажности 50% в течение одной недели, и после этого осуществляли ударное испытание, в котором контейнер однократно падал на бетонный пол с высоты 100 см. Способность адгезии оценивали в зависимости от присутствия или отсутствия расслаивания. В одинаковых условиях испытывали по три контейнера каждого типа, и для них оценивали способность адгезии.

A: расслаивание совершенно отсутствовало после ударного испытания.

B: расслаивание наблюдалось в одном или нескольких контейнерах после автоклавной обработки или ударного испытания.

[0090]

(3) Кислородопроницаемость

Кислородопроницаемость многослойного контейнера измеряли, используя прибор для измерения кислородопроницаемости OX-TRAN 2/61 (производитель Mocon, Inc.) согласно стандарту ASTM D3985. Сначала многослойный контейнер, изготовленный в каждом из примеров и сравнительных примеров, подвергали автоклавной обработке при температуре 121°C в течение 30 минут, используя автоклав SR-240 (производитель Tomy Seiko Co., Ltd.). После этого 30 мл дистиллированной воды помещали в контейнер, который затем термически герметизировали, используя содержащую алюминиевую фольгу многослойную пленку, чтобы закрыть открытое горлышко. Вблизи горлышка в содержащей алюминиевую фольгу многослойной пленке изготавливали два отверстия, через которые вставляли медные трубки, а затем их закрепляли и герметизировали, используя клей на основе эпоксидной смолы Bond Quick Set (производитель Konishi Co., Ltd.). После этого в условиях температуры 23°C, относительной влажности снаружи контейнера 50% и относительной влажности внутри контейнера 100% осуществляли выдерживание в течение 12 часов, 3 суток, 30 суток и 60 суток, и кислородопроницаемость измеряли после каждого периода выдерживания.

[0091]

(4) Относительный остаток L-аскорбиновой кислоты

В многослойный контейнер через его открытое горлышко помещали 80 мл водного раствора 10% L-аскорбиновой кислоты, и открытое горлышко закрывали, осуществляя термическую герметизацию с использованием содержащей алюминиевую фольгу многослойной пленки. Контейнер подвергали автоклавной обработке при температуре 121°C в течение 30 минут, используя автоклав SR-240 (производитель Tomy Seiko Co., Ltd.), а затем контейнер выдерживали в атмосфере при температуре 23°C и относительной влажности 50% в течение трех месяцев.