Область техники, к которой относится изобретение

Изобретение относится к многослойной коэкструдированной термопластичной пищевой оболочке, содержащей по меньшей мере один термопластичный пористый абсорбирующий слой, включающий участки, имеющие не уменьшенную среднюю толщину слоя, и участки, имеющие уменьшенную среднюю толщину слоя; к способу изготовления указанной многослойной коэкструдированной термопластичной пищевой оболочки и к применению указанной многослойной коэкструдированной термопластичной пищевой оболочки, например, в качестве колбасной оболочки, при этом пищевая оболочка способна переносить функциональные пищевые добавки, такие как ароматизаторы или красители, на заключённый в неё пищевой продукт, преимущественно в производстве мясных продуктов, сыров или рыбных продуктов.

Уровень техники

В производстве мясных продуктов обработка дымом имеет давнюю традицию как способ улучшения вкуса и предохранения от порчи. В рамках этой традиции широко применяется копчение продуктов в коптильных камерах. Но в этом случае необходимо, чтобы оболочка была проницаемой для дыма, а это значит, что оболочка будет иметь низкую паропроницаемость, вследствие чего мясной продукт может терять массу в процессе термической обработки (варки) и хранения. Для того чтобы избежать массопотерь в процессе хранения, может понадобиться вторичная упаковка. Однако отложения дыма на стенах и потолке коптильных камер могут отрицательно сказаться на внешнем виде мясных продуктов в последующем цикле варки. Во избежание этих недостатков обработки дымом через дымопроницаемую оболочку внутренность оболочек, которая является достаточным барьером по отношению к водяному пару, покрывается или пропитывается жидким дымом, а также красящими растворами, например, раствором карамельного колера, или приправами.

Особой категорией часто обрабатываемых дымом мясных продуктов являются продукты, которые набиваются в сетку, и варка которых проводится в сетке для стабилизации и сохранения формы продукта, а также придания текстурированной поверхности готовому продукту. Затем готовый продукт реализуется, будучи упакованным во вторичную упаковку с сеткой на продукте или (для удобства потребителя) с уже снятой сеткой. Даже если продукт реализуется в нарезанном на ломтики виде, то ломтики ещё могут показывать по периметру обусловленное текстурой варьирование цвета и (в зависимости от степени набивки сетки) более или менее выраженную волнистость кромки как следствие продавливания мясного продукта через ячейки сетки. Варьирование цвета является результатом контакта сетки с продуктом, и такая схема контакта уменьшает доступ дыма к поверхности продукта.

В продаже имеются сетки разной формы, размера и цвета дыма. Плетёные сетки могут быть в виде, например, сетчатой оболочки, стокинета (тканевый мешок для транспортной упаковки, например, копчёностей) и эластичной сетки. Обычно сетка представляет собой бесшовный сетчатый чулок или рукав с отверстиями многоугольной, круглой или овальной формы и содержит волокна, выбранные из группы, состоящей из хлопка, льна, вискозы, полиамида, полиэфира, полиолефина, целлюлозы и эластомеров. US 4 883 677 описывает PVDC (поливинилиденхлорид) как материал для сеток. Предлагаемые образцы и разновидности в мотках реализуются на рынке под такими названиями как квадрат или куб, ромб, гладкий, гофрированный, волнистый, спиралевидный или шестигранный.

Часто бывает, что только сетка не может в достаточной мере удерживать на месте мясной продукт или сетка может прилипнуть к мясному продукту настолько, что при её удалении может произойти повреждение продукта, что приведёт к непривлекательному внешнему виду готового продукта. Поэтому перед набивкой или даже в процессе набивки мясного продукта в сетку мясной продукт (такой как окорок) в типичных случаях завёртывается в обёрточный материал, который может быть съедобным, если он изготовлен из коллагена, модифицированной целлюлозы или каррагинана, либо несъедобным, если он изготовлен из фиброузных или полимерных оболочек, целлофана или бумаги. Если обёрточный материал представляет собой лишь негерметичную плёнку, то сетка будет препятствовать вскрытию плёнки.

Пример усиленной волокном плёнки для использования вместе с сеткой описан в US 2010/0227164. Указанная плёнка придаёт упругость, проницаемость и прочность плёнке, включающей усиленную бумагой альгинатную плёнку, содержащую многоатомный спирт, причём плёнка легко удаляется без остатка и после её удаления необязательно копчёный пищевой продукт показывает чётко видимый на нём рисунок сетки. Однако применение этой плёнки (как и любой проницаемой обёртки) без вторичной упаковки связано с вышеупомянутыми недостатками – массопотерями продукта в процессе термообработки и хранения.

Для обеспечения упаковочной системы, которая позволяет выполнять указанный процесс набивки в традиционной машине для набивки в оболочку, US 7 666 484 описывает плёнку, сгибаемую по продольной оси с образованием цилиндра, в котором продольные боковые кромки до известной степени перекрываются, будучи в прямом контакте друг с другом, но не соединены как-то иначе, гофрированы или сложены по типу гармошки, чтобы имелась внутренняя опора в виде трубки из жёсткого материала, и который может быть покрыт снаружи разделительным листом и также гофрированной рукавной сеткой. Однако любое применение комбинации сетки с оболочкой является дорогостоящим и поэтому практикуется только в случае высоко ценящихся продуктов. Другой проблемой при разработке нового мясного продукта с волнистой сетчатой оболочкой (будь то неэластичная или эластичная сетка) являются трудности, связанные с систематическим получением требуемой “массы нетто”.

Касаясь комбинации сетки с оболочкой, WO 2007/090934 раскрывает способ изготовления композитной гофрированной оболочки, включающий стадии вытягивания наружной оболочки относительно внутренней оболочки и необязательно сетки между внутренней и наружной оболочками или относительно наружной оболочки с последующим гофрированием композитной оболочки для получения компактного рукава, которая режется на готовые куски. Наружная оболочка может быть образована многослойной пластичной оболочкой, в то время как внутренняя оболочка может быть фиброузной оболочкой. Использование двух оболочек повышает стоимость продукта в сетке.

DE 37 41 329 раскрывает колбасную оболочку, изготовленную, по меньшей мере частично, из термопластичного материала, при этом вся окружность оболочки показывает выпуклые наружу деформации, которые могут быть сферическими по форме и располагаться с равными промежутками. Существенным для колбасной оболочки, описанной в DE 37 41 329, является то, что оболочка заключена в эластичную сетку, сдавливания которой в процессе набивки оболочки позволяют деформациям проникать наружу. За счёт обеспечения эластичной сетки на наружной стороне оболочки создаётся давление на оболочку, что позволяет предупредить образование пузырьков внутри колбасы. Деформации требуется оттиснуть в термопластичный плоский лист, который затем можно сшить, например, вместе с трубчатой оболочкой. Воздухопроницаемый вариант воплощения представлен как подходящий для колбас длительной сушки.

Во избежание применения сетки без потери внешнего рисунка в виде сетки на готовом продукте EP 2 478 772 A предлагает оболочку, представляющую собой трубчатый вязаный (трикотажный) стокинет, выполненный из одного вида пряжи (например, полиэфирных волокон), причём стокинет содержит зоны уплотнённых петель. Уплотнённые петли могут склеиваться друг с другом в результате тепловой деформации, которая к тому же может вызвать усадку зон уплотнённых петель. Для образования таких зон, показывающих пониженную эластичность, вязаный трикотажный стокинет селективно нагревается прессованием плоско-сложенного стокинета между двумя нагретыми формами, каждая из которых имеет соответствующий рисунок, например, рисунок сетки.

Для достижения внешнего вида, имитирующего сетчатую поверхность фактически без использования сетки, и для удержания нативного сока исходного сырья в термообработанном продукте US 5 597 606 рекомендует формирование полости для термообработки продукта из термоусадочной плёнки, заполнение полости мясным продуктом, запечатывание заполненной продуктом полости другим термоусадочным материалом, термообработку сформованной упаковки с мясным продуктом с последующим удалением упаковки таким образом, чтобы сохранить трёхмерную поверхность мясного продукта и чтобы удержать сок внутри готового продукта. Затем на следующем этапе продукт может, например, подвергаться копчению или окрашиванию и в заключение вновь запечатываться для перепродажи. Форма, с помощью которой плёнка формуется в полость для термообработки, имеет имитирующую сетку внутреннюю поверхность. Топология внутренней поверхности формы отображается на плёнке, в которой мясной фарш подвергается термообработке, приобретая форму плёночной полости. Основными недостатками этого способа являются дополнительная стадия для придания аромата или цвета и формы готовому продукту, который не является типичным продуктом для использования сетки, но имеет сходство с ним.

Во всех цитируемых выше документах используются проницаемые структуры и/или плоские плёнки, которые требуют запечатывания с помощью одной или более оболочек и/или плоской плёнки для получения мясного продукта с термообработкой в сетке или мясного продукта, имеющего внешний вид, схожий с внешним видом продукта, термообработанного в сетке.

Для переноса функциональных добавок, например, жидкого дыма или карамельного колера на пищевой продукт, описано несколько структур оболочек. В качестве внутренних слоёв оболочек некоторые из этих структур используют гидрофильные материалы, которые способны абсорбировать функциональные добавки в материал. Например, использовались внутренние слои, содержащие крахмал. Другие структуры в качестве внутреннего слоя используют слой из целлюлозы, который входит в контакт с пищевым продуктом. Однако в этом случае наблюдается абсорбция жидкости бумагой или целлюлозой. В случае плоской плёнки в альтернативном варианте желательные функциональные добавки могут наноситься на поверхность распылением, печатным способом или скребком. Для достижения достаточной фиксации обычно проводится стадия сушки перед формованием плоской плёнки в рукав и её запечатыванием. При переносе функциональных добавок на мясо место запечатывания плёнки будет выглядеть как продольная линия разного цвета в продольном направлении пищевого продукта с удаляемой оболочкой.

Плёнкой-носителем этих структур может служить волокнистый слой, основным недостатком которого является его низкий барьерный эффект по отношению к водяному пару. В процессе термообработки или хранения пищевой продукт может терять часть содержащейся в нём воды, в результате чего снижается выход. Поэтому были разработаны фиброузные оболочки и ламинаты с полимерным покрытием, содержащие наружную полимерную плёнку и внутреннюю бумажную или целлюлозную плёнку.

EP 0 992 194 A описывает оболочку, которая состоит из непроницаемой плёнки с соединённым с ней внутренним вкладышем, состоящим из хлопковых или целлюлозных волокон либо тканых, нетканых или трикотажных материалов, которая затем пропитывается и запечатывается в виде рукава или мешка.

Другой пример пищевой оболочки, способной переносить пищевые добавки, описан в US 2006/0003058 A, который раскрывает по меньшей мере двухслойную трубчатую пищевую оболочку, включающую внутренний слой из термопластичного органического полимера, содержащего порошкообразный органический наполнитель, такой как крахмал. Оболочки, описанные в этих двух документах, объединяют в себе абсорбирующую способность материала, формирующего внутренний слой, и барьерные свойства, обеспечиваемые наружными (многослойными) полимерными плёнками. Однако такие оболочки имеют недостатки, поскольку для изготовления таких структур оболочек с покрытием или ламинированных требуется многостадийный производственный процесс и/или может происходить возможный рост плесени на внутреннем крахмальном, целлюлозном или бумажном слое и могут иметь место проблемы, связанные с разрывом оболочек в процессе термообработки.

US 7 615 270 B2 раскрывает оболочки, содержащие внутренний слой из гидрофильных материалов, таких как, например, сложные эфиры блок-сополиэфиров или блок-сополиэфирамиды. Такие оболочки имеют тот недостаток, что их способность абсорбировать жидкие вещества ограничена. Во многих областях применения такой абсорбирующей способности недостаточно для оказания желательного эффекта на пищевой продукт. Кроме того, если жидкое вещество остаётся на поверхности оболочки, то существует вероятность неравномерного непредсказуемого распределения и образования капель при вскрытии трубчатой оболочки и переноса их на пищевой продукт, что приведёт к неравномерному крапчатому (подобно мрамору) окрашиванию пищевого продукта.

DE 101 24 581 A описывает пищевую оболочку, которая опрыскивается жидким дымом в процессе её собирания в сборку (гофрирования). Поскольку для миграции жидкого дыма в оболочку период хранения увеличивается по меньшей мере на 5 суток, затраты на хранение возрастают и увеличивается “время-до-потребителя”.

В большинстве случаев наружная сторона оболочки удобна для нанесения печати, покрытия или пропитки. Но в случае рукавных барьерных плёнок оболочку необходимо выворачивать на внутреннюю сторону (наизнанку), так что обрабатываемая поверхность будет контактировать с пищевым продуктом. EP 1 192 864 A описывает стадию нанесения покрытия или пропитки наружной стороны оболочки, которая набивается продуктом через трубчатое отверстие, так что она может выворачиваться наизнанку в процессе набивки. Поэтому ещё до набивания оболочки её обработанная наружная поверхность может загрязниться в ходе процессов погрузки-разгрузки. Другим недостатком является то, что, если обработка (нанесение покрытия/пропитка) проводится способом нанесения печати, то края приходится обрабатывать этим способом дважды, чтобы на пищевом продукте после снятия оболочки оставались две чётко выраженные продольные линии.

Для повышения абсорбционной способности термопластичного внутреннего слоя желательным является образование пор в этом внутреннем слое. Внутренние слои из термопластичного материала, как описано в EP 1 164 856 B1, показывают сеть взаимосвязанных пустот. Указанные внутренние слои изготовлены из пищевого термопластичного полимера с пустотами, образуемыми порообразующим агентом на основе не сверхкритической жидкости, причём полимер необязательно содержит также неорганический наполнитель.

EP 1 911 352 A1 и US 2009/214722 A1 раскрывают многослойные коэкструдированные растяжимые термопластичные пищевые оболочки, имеющие по меньшей мере один пористый внутренний слой, содержащий по меньшей мере один полимерный материал, по меньшей мере один наполнитель и по меньшей мере один порообразующий компонент маслянистого порообразующего агента. Пористость пористого внутреннего слоя является взаимосвязанной пористостью, так что указанный самый внутренний пористый слой способен абсорбировать, удерживать, десорбировать и переносить по меньшей мере одну переносимую функциональную добавку из пористого внутреннего слоя на пищевой продукт, заключённый в указанную оболочку. Оболочки содержат также по меньшей мере один слой с барьерным эффектом по отношению к водяному пару, а в US 2009/214722 A1 – по отношению к воде и/или кислороду.

EP 3014997 A1 описывает многослойную ориентированную барьерную оболочку, внутренний слой которой имеет пористость, генерируемую (ко)экструзией первой полимерной композиции, содержащей полимер и сверхкритический порообразующий агент. Пористость позволяет абсорбировать, удерживать, десорбировать и переносить по меньшей мере одну переносимую функциональную добавку из указанного по меньшей мере одного пористого внутреннего слоя на пищевой продукт, заключённый в указанную оболочку.

Все из вышеописанных оболочек, которые способны абсорбировать большое количество вещества, переносимого в толщу слоя, посредством гидрофильных компонентов или пор, предназначены для равномерного переноса содержащегося вещества на заключённый в оболочку пищевой продукт. Они не способны переносить рисунок на поверхность пищевого продукта или создавать текстурную поверхность либо обеспечивать получение пищевого продукта, имеющего внешнюю поверхность, которая выглядит, как если бы она была в контакте с сеткой в процессе изготовления продукта. Даже если переносимое вещество отпечатается на рисунке на плоской плёнке или на наружной стороне трубчатой оболочки, то текстурная поверхность готового продукта всё равно не будет достигнута и вышеупомянутые недостатки запечатывания и/или обратного процесса делают стадию нанесения печати невыгодной.

EP 0 738 471 A2 раскрывает целлюлозную оболочку для набивки мясных продуктов, которая относится к виду оболочек, содержащих трубчатую основу неопределённой длины, предназначенную для приёмки мясного фарша в процессе стадии набивания и удаляемую после последующих стадий копчения, термообработки и/или окрашивания, характеризующуюся тем, что она частично и по всей длине или на отдельных участках покрыта защитным веществом, обеспечивающим барьер для прохождения снаружи дыма и/или красителей, и/или пигментов, с целью создания цветового контраста на поверхности мясного продукта после применения такого дыма или красителей и после удаления целлюлозной оболочки.

EP 1 955 596 A2 раскрывает способ получения копчёных пищевых продуктов с метками, отличающийся тем, что он включает следующие стадии:

- нанесение печатным способом водо- и дымонепроницаемых меток на всю поверхность плёнки или только часть её,

- покрывание пищевого продукта по меньшей мере частью плёнки с печатными метками,

- интенсивная обсушка пищевого продукта и плёнки при относительной влажности менее 25%,

- копчение пищевого продукта и плёнки в таких же условиях влажности для получения соответствующих местоположению меток участков на поверхности пищевого продукта, имеющих более тёмный копчёный цвет, чем на остальной поверхности продукта.

Как EP 0 738 471 A2, так и EP 1 955 596 A2 используют способ копчения заключённого в оболочку пищевого продукта с созданием изображения на поверхности пищевого продукта. Для этого оболочки должны быть проницаемыми для водяного пара, что приведёт к массопотерям в процессе стадии термообработки и последующего хранения.

В DE 35 26 394 описана оболочка для сырокопчёных колбас, которая изготовлена из продольно запечатываемого, не содержащего связующего агента, нетканого волокнистого материала на полиамидной основе. Нетканое волокнистое полотно подвергается обработке частичным сжатием (уплотнением) для создания прямоугольных уплотнённых зон и расположенных между ними не обработанных сжатием полос. Как следствие обработки сжатием, по меньшей мере не обработанные сжатием полосы образовавшейся решётки остаются проницаемыми. Нетканое волокнистое полотно не способно абсорбировать и удерживать функциональную добавку (чтобы препятствовать миграции функциональной добавки наружу) и переносить абсорбированные функциональные добавки на заключённый в оболочку пищевой продукт.

WO 2005/110713 A1 описывает равномерное растягивание плоской плёнки для достижения более однородной толщины и улучшенных механических свойств. Способ включает экструзию термопластичного экструдата в виде полотна в его расплавленном состоянии и размещение дифференциальных скоростных роликов для охлаждения плёнки до её твёрдого состояния и растягивания плёнки между роликами для получения растягивающейся плёнки (стретч-плёнки), имеющей в основном одинаковый калибр. Пористость плёнки создаётся растягиванием слоя или плёнки, материал которой включает порообразующие частицы. На поверхность микропористой плёнки может наноситься печать или создаваться приятное ощущение на ощупь. Охлаждающий ролик может включать металлический ролик для тиснения с целью создания тканеподобной поверхности, матовой отделки или других текстур. Однако геометрия тиснения может быть только относительно мелкой по размерам, как и другой способ растягивания, особенно с использованием сцепленных между собой роликов, и приводит к неравномерному растягиванию. Так, если тиснение проводится перед стадией растягивания, то образуется микропористость.

EP 1 556 285 B1 раскрывает клейкие пищевые обёртки, изготовленные из тиснёного материала, имеющего тиснёные выпуклости и впадины между ними, причём в последних содержится клей, которым может приклеиваться второй материал. Указанный второй материал может выбираться из группы, включающей противомикробную защиту, консервирование продуктов, модификацию атмосферы в упаковке, устранение неприятных запахов, индикацию порчи продуктов, питание и преимущества диетического питания, усиление вкуса и аромата, абсорбцию влаги, улучшение микроволновой обработки, нагревание, охлаждение, продуктовую изоляцию и комбинации перечисленного.

Таким образом, задачей, решаемой настоящим изобретением, является обеспечение многослойной коэкструдированной термопластичной пищевой оболочки, имеющей высокую прочность, способность к однородному гофрированию и дегофрированию, и отличную способность к переносу пищевых добавок на заключённый в эту оболочку пищевой продукт, при этом указанная термопластичная пищевая оболочка способна передавать на пищевой продукт любой дизайн, показывающий стабильный контраст и хорошую износостойкость, который может быть оформлен из пищевой(ых) добавки(ок), переносимой(ых) на пищевой продукт в оболочке, например, в виде фирменного логотипа, маркировки, любого художественного оформления или рисунка сетки.

Кроме того, цель настоящего изобретения состоит в обеспечении способа изготовления такой улучшенной многослойной коэкструдированной пищевой оболочки.

Более того, целью настоящего изобретения является применение оболочки в качестве обёрточного материала для мясных и других пищевых продуктов.

Раскрытие изобретения

Согласно изобретению предлагается многослойная (ко)экструдированная термопластичная пищевая оболочка, содержащая по меньшей мере один термопластичный пористый абсорбирующий слой и по меньшей мере один слой, обладающий барьерным эффектом по отношению к водяному пару и/или кислороду,

в которой по меньшей мере один слой с барьерным эффектом по отношению к водяному пару и/или кислороду имеет среднюю толщину слоя от 5 до 60 мкм на всей площади поверхности; в которой по меньшей мере один термопластичный пористый абсорбирующий слой содержит в качестве основного компонента по меньшей мере один термопластичный полимерный материал, выбранный из группы, состоящей из (со)полиамидов и (со)полиолефинов; в которой по меньшей мере один термопластичный пористый абсорбирующий слой содержит участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, при этом средняя толщина по меньшей мере одного термопластичного пористого абсорбирующего слоя на участках, имеющих не уменьшенную среднюю толщину слоя, составляет от 10 до 200 мкм и при этом средняя толщина слоя на участках, имеющих уменьшенную среднюю толщину слоя, составляет менее чем от 7 до 140 мкм и уменьшена на 30% - 85% по сравнению с имеющими не уменьшенную среднюю толщину слоя участками по меньшей мере одного термопластичного пористого абсорбирующего слоя, и при этом оба вида участков, имеющих уменьшенную среднюю толщину слоя и не уменьшенную среднюю толщину слоя, содержат поры, способные абсорбировать функциональную добавку.

В предпочтительном варианте осуществления изобретения многослойная (ко)экструдированная термопластичная пищевая оболочка включает по меньшей мере один термопластичный пористый абсорбирующий слой, который содержит (со)полиолефин в качестве основного компонента, причём термопластичный пористый абсорбирующий слой дополнительно содержит по меньшей мере 5 мас.% (со)полиамида в пересчёте на массу термопластичного полимерного материала, используемого для формирования по меньшей мере одного термопластичного пористого абсорбирующего слоя (не включая другие добавки, такие как порообразующие агенты или функциональные добавки). Авторами настоящего изобретения установлено, что, если по меньшей мере один термопластичный пористый абсорбирующий слой содержит (со)полиолефин в качестве основного компонента и по меньшей мере 5 мас.% (со)полиамида, то свойства многослойной (ко)экструдированной термопластичной пищевой оболочки, например, касающиеся адгезии (прилипания) пищевого продукта, заключённого в оболочку, могут улучшиться.

Многослойная (ко)экструдированная термопластичная пищевая оболочка по настоящему изобретению, как определено выше, может создавать на поверхности пищевого продукта (если он заключён в пищевую оболочку) рисунок, образуемый функциональной добавкой, перенесённой на пищевой продукт.

Термин “многослойная (ко)экструдированная термопластичная пищевая оболочка” обозначает трубчатые оболочки, изготовленные коэкструзией через кольцевую экструзионную головку, и плоские плёнки либо плоские заготовки для трубчатых оболочек, из которых формуются с последующим запечатыванием трубчатые оболочки, и пакеты (мешки), изготовленные из них. В предпочтительном варианте осуществления изобретения многослойная (ко)экструдированная термопластичная пищевая оболочка представляет собой бесшовную трубчатую многослойную коэкструдированную термопластичную пищевую оболочку.

Согласно настоящему изобретению, по меньшей мере один слой с барьерным эффектом по отношению к водяному пару и/или кислороду и необязательно другие непористые слои (если таковые присутствуют) могут называться также “объёмными слоями”.

Термин “пористый абсорбирующий слой” обозначает абсорбирующие слои, которые содержат участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, при этом участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, показывают разные уровни пористости на внутренней поверхности оболочки или могут показывать крупные поры в отдельных частях внутренней поверхности и мелкие поры в других частях по меньшей мере одного пористого абсорбирующего слоя.

Термин “абсорбирующий” обозначает абсорбцию и/или адсорбцию функциональной добавки в и/или на указанном по меньшей мере одном пористом абсорбирующем слое при комнатной температуре (25°C) и атмосферном давлении (1 бар).

Термин “обладающий барьерным эффектом по отношению к водяному пару” согласно настоящему изобретению означает, что коэкструдированная термопластичная пищевая оболочка показывает скорость проникновения пара от 0,01 до 500 г/м2 в сутки, предпочтительно – от 0,1 до 100 г/м2 в сутки, более предпочтительно – от 1 до 20 г/м2 в сутки, даже более предпочтительно – от 1 до 10 г/м2 в сутки, при 23°C и относительной влажности 85% согласно стандарту ASTM E398-03.

Термин “обладающий барьерным эффектом по отношению к кислороду” согласно настоящему изобретению означает, что коэкструдированная термопластичная пищевая оболочка показывает скорость проникновения кислорода через пищевую оболочку по настоящему изобретению 30 см3/(м2·сутки·бар) или ниже, предпочтительно – ниже 20 см3/(м2·сутки·бар), зачастую – от 6 до 12 см3/(м2·сутки·бар), в некоторых случаях – примерно 0,1 или от примерно 1 до ниже 6 см3/(м2·сутки·бар), по результатам испытаний согласно DIN 53380-3 при 23°C и относительной влажности 50%.

Термин “основной компонент указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя” по настоящему изобретению означает, что по меньшей мере один термопластичный полимерный материал, выбранный из группы, состоящей из (со)полиамидов и (со)полиолефинов, присутствует в указанном по меньшей мере одном термопластичном пористом абсорбирующем слое в массовом соотношении по меньшей мере 55 мас.%, предпочтительно – по меньшей мере 70 мас.%, более предпочтительно – по меньшей мере 80 мас.%, даже более предпочтительно – по меньшей мере 90 мас.%, наиболее предпочтительно – в диапазоне от 90 до 95 мас.%, в пересчёте на массу термопластичного полимерного материала, используемого для изготовления указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя (не включая другие добавки, такие как порообразующие агенты или функциональные добавки).

В рамках создания настоящего изобретения было установлено, что участки по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющие уменьшенную среднюю толщину слоя или не уменьшенную среднюю толщину слоя, показывают разную способность к удерживанию функциональной добавки, переносимой на пищевой продукт, заключённый в пищевую оболочку. Согласно настоящему изобретению, термин “удерживающая способность” определяется как способность участков по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющих уменьшенную или не уменьшенную среднюю толщину, к абсорбции и/или адсорбции функциональной добавки в и/или на указанных участках по меньшей мере одного пористого абсорбирующего слоя при комнатной температуре (25°C) и атмосферном давлении (1 бар). Согласно настоящему изобретению, параметр “коэффициент удерживающей способности” участков, имеющих уменьшенную или не уменьшенную среднюю толщину, по меньшей мере одного термопластичного пористого абсорбирующего слоя выражается отношением толщины по меньшей мере одного термопластичного пористого абсорбирующего слоя на соответствующем участке к толщине по меньшей мере одного объёмного слоя, расположенного там же. В заявленной пищевой оболочке по настоящему изобретению “удерживающая способность” обычно понижается с уменьшением толщины слоя на участках по меньшей мере одного пористого абсорбирующего слоя, имеющих уменьшенную среднюю толщину слоя, если указанные участки по меньшей мере одного термопластичного пористого абсорбирующего слоя подвергаются обработке тиснением согласно настоящему изобретению. “Удерживающая способность” участков по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющих уменьшенную среднюю толщину слоя, обычно повышается, если по меньшей мере один термопластичный пористый абсорбирующий слой подвергается обработке термоформованием согласно настоящему изобретению. В этом случае средняя толщина по меньшей мере одного непористого слоя уменьшается в зависимости от применяемого коэффициента вытяжки, в то время как средняя толщина по меньшей мере одного пористого абсорбирующего слоя на соответствующих участках снижается в меньшей степени, если применяется такой же коэффициент вытяжки, так как поры на указанных участках становятся крупнее, что не уменьшает среднюю толщину по меньшей мере одного пористого абсорбирующего слоя на указанных участках в такой же степени, как по меньшей мере в одном непористом слое.

Согласно настоящему изобретению участки, имеющие уменьшенную среднюю толщину слоя, обычно формируются путём применения механической и/или термической обработки к участкам по меньшей мере одного пористого абсорбирующего слоя.

Кроме того, термин “механическая и/или термическая обработка” согласно настоящему изобретению подразумевает, например, “рельефное тиснение” и/или “термоформование”.

Термин “рельефное тиснение” согласно настоящему изобретению относится к стадии способа, на которой средняя толщина по меньшей мере одного пористого абсорбирующего слоя уменьшается за счёт локального проведения термической и необязательно механической обработки поверхности по меньшей мере одного пористого абсорбирующего слоя таким образом, чтобы по меньшей мере один пористый абсорбирующий слой перешёл в термопластичное состояние. Для получения путём рельефного тиснения участков, имеющих уменьшенную среднюю толщину слоя, необходимо, чтобы полукристаллические полимеры имели температуру, близкую к их температуре плавления или выше. Обработка рельефным тиснением согласно настоящему изобретению может проводиться без какого бы то ни было реального физического контакта с по меньшей мере одним пористым абсорбирующим слоем, который деформируется. Термическая обработка, например, с применением соответствующего лазера может иметь достаточно энергии для “тиснения” или формирования желательной текстуры на по меньшей мере одном пористом абсорбирующем слое, особенно если оболочка является ориентированной оболочкой и пористость была образована, по меньшей мере частично, растягиванием, при условии, что поры, которые способны абсорбировать функциональную добавку, остаются на участках, имеющих уменьшенную среднюю толщину слоя.

Термин “термоформование” согласно настоящему изобретению относится к стадии способа, на которой средняя толщина слоя на определённых участках термопластичной пищевой оболочки уменьшается, пока указанная термопластичная пищевая оболочка находится в вязко-эластичном состоянии. Для достижения уменьшения средней толщины слоя без слияния всех пор необходимо, чтобы термопластичный материал указанного по меньшей мере одного пористого абсорбирующего слоя имел температуру, выше температуры стеклования, но ниже температуры плавления. При проведении стадии термоформования толщина слоя на термоформуемых участках уменьшается в отличие от не термоформуемых участков.

Под термином “коэффициент вытяжки” согласно настоящему изобретению подразумевается отношение площади поверхности термоформуемого участка после термоформования к площади поверхности того же участка до термоформования. Если согласно настоящему изобретению проводится стадия “рельефного тиснения”, то коэффициент вытяжки на стадии тиснения равен 1.

В соответствии с настоящим изобретением в процессе образования участков, имеющих уменьшенную среднюю толщину слоя, на по меньшей мере одном термопластичном пористом абсорбирующем слое средняя толщина непористых объёмных слоёв уменьшается только на коэффициент вытяжки для указанных участков (т.е. на участках с тиснением средняя толщина непористых объёмных слоёв не изменяется).

Термины “выворачивание” и “вывёртывание” согласно настоящему изобретению относятся к процессу выворачивания оболочки наизнанку так, чтобы наружная поверхность стала внутренней или чтобы продукт контактировал с поверхностью оболочки после стадии выворачивания или вывёртывания наизнанку.

Согласно настоящему изобретению участки по меньшей мере одного пористого абсорбирующего слоя, имеющие не уменьшенную толщину слоя, могут определяться путём мечения участков с максимальной толщиной указанного по меньшей мере одного пористого абсорбирующего слоя с помощью копировальной бумаги (например, Plenticopy 200 H от Pelikan Group GmbH), которая прикрепляется к плоской стеклянной пластинке с помощью двухсторонней клейкой ленты и перемещается по уплощённой поверхности по меньшей мере одного пористого абсорбирующего слоя. После этого на участке по меньшей мере 10 см2 пищевой оболочки измеряется анализируемая толщина по меньшей мере одного пористого абсорбирующего слоя по меньшей мере в 10 местах на помеченных (указанной копировальной бумагой) участках указанного по меньшей мере одного пористого абсорбирующего слоя, имеющих не уменьшенную толщину слоя, и по меньшей мере в 10 местах на непомеченных участках, имеющих уменьшенную толщину указанного по меньшей мере одного пористого абсорбирующего слоя (при этом должны использоваться 10 измеренных наименьших значений толщины) с помощью толщиномера или с применением сканирующей электронной микроскопии (SEM), как описано ниже.

Как подчёркивалось выше, в рамках создания настоящего изобретения неожиданно было обнаружено, что способность к удерживанию функциональной добавки, такой как жидкий дым, на участках, имеющих уменьшенную среднюю толщину слоя, заметно отличается от способности удерживать указанную функциональную добавку на участках, имеющих не уменьшенную среднюю толщину по меньшей мере одного пористого абсорбирующего слоя, вследствие чего эти участки будут переносить разные количества функциональной добавки на заключённый в оболочку пищевой продукт. Кроме того, установлено также, что, если средняя толщина слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, уменьшена на 30% – 85% и на 7 – 140 мкм по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, то оба вида участков способны переносить функциональную добавку, такую как жидкий дым, на находящийся в оболочке пищевой продукт так, чтобы достигался поддающийся визуальному контролю и визуально приемлемый контраст в количестве переносимой функциональной добавки и в то же время предупреждалась десорбция или диффузия количества абсорбированной/адсорбированной функциональной добавки до её переноса на пищевой продукт. Однако, если среднюю толщину слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизить менее чем на 30% и/или менее чем на 7 мкм по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, то разница в количестве переносимой добавки будет слишком мала для достижения контраста, поддающегося визуальному контролю, на полученном пищевом продукте. С другой стороны, если среднюю толщину слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизить более чем на 85% и/или более чем на 140 мкм по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, то функциональная добавка не сможет удерживаться для последующего переноса её на поверхность обрабатываемого пищевого продукта (например, если указанные участки формируются термической обработкой, такой как термоформование) или может ухудшиться способность мяса прилипать к пористому слою (например, на участках с уменьшенной толщиной слоя при проведении обработки рельефным тиснением).

Средняя толщина указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя пищевой оболочки по настоящему изобретению может определяться также путём измерения общей толщины оболочки (как указано выше, по меньшей мере в 10 местах) за вычитанием толщины объёмного слоя (слоёв), анализируемой под микроскопом, как описано ниже.

Согласно настоящему изобретению неожиданно было обнаружено, что, если среднюю толщину указанного по меньшей мере одного пористого абсорбирующего слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизить на от 7 до 140 мкм по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, более предпочтительно – от 7 до 120 мкм, даже более предпочтительно – от 8 до 90 мкм, ещё более предпочтительно – от 8 до 60 мкм, даже более предпочтительно – от 15 до 60 мкм, наиболее предпочтительно – на от 20 до 40 мкм, то участки, имеющие уменьшенную толщину слоя, будут иметь достаточно небольшую среднюю толщину слоя, чтобы можно было чётко различать количества функциональной добавки, которое может адсорбироваться и/или абсорбироваться окружающими участками, имеющими не уменьшенную толщину слоя, и, кроме того, чтобы сформировать дизайн участков, который создаст визуально контролируемый контраст в переносимом количестве функциональной добавки на пищевой продукт между участками с высокой и участками с низкой удерживающей способностью.

В предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки многослойная коэкструдированная термопластичная пищевая оболочка является бесшовной и трубчатой.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки по настоящему изобретению было установлено, что, если средняя толщина указанного по меньшей мере одного пористого абсорбирующего слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снижается на от 30% до 80%, предпочтительно – от 35% до 75%, более предпочтительно – от 55% до 70%, по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, то оба вида участков будут способны переносить функциональную добавку, такую как жидкий дым, на заключённый в оболочку пищевой продукт таким образом, чтобы можно было определить поддающийся визуальному контролю контраст в количестве переносимой функциональной добавки.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки средняя толщина по меньшей мере одного термопластичного пористого абсорбирующего слоя не ограничена только 2 уровнями (уменьшенная и не уменьшенная), а включает также участки с промежуточной средней толщиной слоя с тем, чтобы создать промежуточные цветовые оттенки на заключённом в оболочку пищевом продукте. Промежуточная средняя толщина слоя может, например, сформироваться за счёт локального применения процесса рельефного тиснения при заданной температуре и различной продолжительности процесса тиснения на подлежащих тиснению участках указанного по меньшей мере одного пористого абсорбирующего слоя или за счёт применения процесса тиснения при различных температурах и одинаковой продолжительности процесса тиснения на подлежащих тиснению участках указанного по меньшей мере одного пористого абсорбирующего слоя, или за счёт локального применения различных коэффициентов вытяжки на термоформуемых участках указанного по меньшей мере одного пористого абсорбирующего слоя.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки разница в средней толщине слоя между участками указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющими уменьшенную толщину слоя, и участками того же слоя, имеющими не уменьшенную толщину слоя, приводит к переносу рисунка в виде сетки на заключённый в оболочку пищевой продукт.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки разница в средней толщине слоя между участками указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющими уменьшенную толщину слоя, и участками того же слоя, имеющими не уменьшенную толщину слоя, приводит к переносу рисунка логотипа на заключённый в оболочку пищевой продукт.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки разница в средней толщине слоя между участками указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющими уменьшенную толщину слоя, и участками того же слоя, имеющими не уменьшенную толщину слоя, приводит к переносу рисунка, показывающего сходство с “естественно” неравномерным цветом поверхности, состоящим из зон или пикселей различных оттенков тёмного, на заключённый в оболочку пищевой продукт.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки разница в средней толщине слоя между участками указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя, имеющими уменьшенную толщину слоя, и участками того же слоя, имеющими не уменьшенную толщину слоя, приводит к переносу рисунка в виде сетки, показывающего видимые “выпуклости”, характерные для колбасы, варка которой проводилась в сетке.

В процессе заполнения оболочки по меньшей мере один термопластичный пористый абсорбирующий слой присутствует на внутренней стороне многослойной коэкструдированной термопластичной пищевой оболочки, в то время как по меньшей мере один дополнительный слой, обладающий барьерным эффектом по отношению к водяному пару и/или кислороду, образует наружный слой(и) пищевой оболочки. Более одного термопластичного пористого абсорбирующего слоя может присутствовать в многослойной термопластичной пищевой оболочке по настоящему изобретению, так что они могут совместно обеспечить участки с разной средней толщиной слоя и, тем самым, удерживающую способность оболочки.

Настоящее изобретение предлагает также способ изготовления многослойной (ко)экструдированной термопластичной пищевой оболочки, как описано выше, включающий стадию подвергания многослойной (ко)экструдированной термопластичной пищевой оболочки по меньшей мере одной механической и/или термической обработке, с тем чтобы создать на внутренней поверхности указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, как описано выше.

В предпочтительном варианте осуществления настоящее изобретение предлагает способ изготовления многослойной (ко)экструдированной термопластичной пищевой оболочки, как описано выше, включающий стадию подвергания по меньшей мере одного термопластичного пористого абсорбирующего слоя многослойной (ко)экструдированной термопластичной пищевой оболочки (в отношении по меньшей мере одного термопластичного пористого абсорбирующего слоя) бесконтактному нагреву через внешний слой. Этот способ включает нагревание пористого слоя, например, с использованием лазера, инфракрасных лучей или горячего воздуха либо, например, нагретых материалов, фактически физически соприкасающихся с непористым внешним слоем. Поразительным является то, что указанные разные участки, как определено выше, могут создаваться без повреждений наружного слоя (слоёв) или появления трещин либо разрывов в процессе набивки оболочки или термообработки заполненной оболочки.

В альтернативном варианте осуществления настоящее изобретение предлагает способ изготовления многослойной (ко)экструдированной термопластичной пищевой оболочки, как определено выше, включающий стадию подвергания многослойной (ко)экструдированной термопластичной пищевой оболочки по меньшей мере одной механической и/или термической обработке таким образом, чтобы создать на наружной поверхности указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, с последующим покрыванием указанной наружной стороны указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя функциональной добавкой; необязательную стадию сушки и последующую стадия выворачивания оболочки.

В следующем альтернативном варианте осуществления настоящее изобретение предлагает способ изготовления (ко)экструдированной термопластичной пищевой оболочки, как определено выше, включающий стадию подвергания многослойной (ко)экструдированной термопластичной пищевой оболочки механической и/или термической обработке таким образом, чтобы создать на её наружной поверхности участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя; последующую стадию выворачивания оболочки и последующую дополнительную стадию подвергания коэкструдированной оболочки дополнительной механической и/или термической обработке таким образом, чтобы на её внутренней поверхности стабильно сформировались участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, как определено выше.

В предпочтительном варианте осуществления изобретения способ изготовления многослойной (ко)экструдированной термопластичной пищевой оболочки включает стадию термоформования, с тем чтобы предложить заключённый в оболочку пищевой продукт с трёхмерным рисунком на его поверхности, при этом указанная многослойная (ко)экструдированная пищевая оболочка не содержит сетки на своей наружной поверхности.

Специалист в данной области техники хорошо знает различные способы выворачивания, включая способ выворачивания гофрокуклы (т.е. гофрированной оболочки в виде гильзы) в процессе набивки.

Пропитка функциональной добавкой может осуществляться путём распыления или окунания, пока контактирующая с пищевым продуктом поверхность находится снаружи. В этом случае может проводиться необязательная стадия сушки и/или выдерживания функциональной добавки с целью закрепления (фиксации) функциональной добавки на поверхности. В качестве альтернативы нанесению покрытия на контактирующую с пищевым продуктом поверхность, находящуюся на наружной стороне оболочки, оболочку можно вывернуть обратно после механической и/или термической обработки наружной поверхности. Если контактирующая с пищевым продуктом поверхность представляет собой по меньшей мере один внутренний слой, то она может пропитываться с применением техники нанесения внутреннего покрытия по принципу “moving bubble” (“перемещающегося пузыря”) между 2 парами прижимных барабанов либо опрыскиванием внутренней поверхности, например, в процессе гофрирования.

Стадия подвергания (ко)экструдированной оболочки механической и/или термической обработке включает стадию, на которой толщина слоя участков указанного по меньшей мере одного пористого абсорбирующего слоя уменьшается путём подвергания участков на поверхности по меньшей мере одного термопластичного пористого абсорбирующего слоя стадии рельефного тиснения и/или стадии термоформования. Предпочтительно процесс рельефного тиснения проводится путём нагрева этих участков до температуры, выше температуры стеклования (см. страницу 11), например, до температуры, которая на от 5 до 25°C ниже температуры плавления термопластичного материала по меньшей мере одного термопластичного пористого абсорбирующего слоя. Нагрев может осуществляться контактными методами (например, ультразвуковое тиснение) или неконтактными методами (например, лазером). Нагрев может производиться с противоположной стороны оболочки при условии, что по меньшей мере один из внешних слоёв имеет достаточно высокую температуру плавления, чтобы выдержать нагрев без расплавления. Если температура рельефного тиснения примерно на 5°C ниже температуры плавления по меньшей мере одного термопластичного пористого абсорбирующего слоя, то, принимая во внимание механическую обработку оболочки, нужны контактные методы для того, чтобы достаточно уменьшить толщину по меньшей мере одного термопластичного пористого абсорбирующего слоя. Температуры рельефного тиснения, превышающие температуры размягчения по Викá, по меньшей мере одного термопластичного пористого абсорбирующего слоя являются наиболее предпочтительными для достижения стабильного уменьшения толщины по меньшей мере одного термопластичного пористого абсорбирующего слоя.

Согласно настоящему изобретению разница между температурой плавления материала по меньшей мере одного пористого абсорбирующего внутреннего слоя и температурой плавления по меньшей мере одного слоя, обладающего барьерным эффектом по отношению к водяному пару и/или кислороду, (при измерении температур плавления согласно DIN EN ISO 11357-3) должна составлять больше 30°C, предпочтительно – больше 40°C, более предпочтительно – больше 50°C, наиболее предпочтительно – больше 60°C.

Необязательно стадия подвергания (ко)экструдированной оболочки механической и/или термической обработке включает также стадию подвергания многослойной (ко)экструдированной термопластичной пищевой оболочки процессу термоформования, например, с помощью гофратора так, чтобы образовались выпуклости, которые позволят готовому продукту получить форму, напоминающую, например, форму продукта, варка которого проводилась в сетке. За счёт проведения такой стадии термоформования на обработанных участках размер пор, присутствующих в по меньшей мере одном термопластичном пористом абсорбирующем слое указанной многослойной (ко)экструдированной термопластичной пищевой оболочки, может увеличиться, в результате чего ещё более улучшится удерживающая способность пор на указанных участках.

Способ изготовления многослойной (ко)экструдированной термопластичной пищевой оболочки необязательно включает также стадию подвергания многослойной (ко)экструдированной термопластичной пищевой оболочки одноосной или двуосной ориентации перед стадией формирования по меньшей мере одного термопластичного пористого абсорбирующего слоя, содержащего участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя. За счёт проведения стадии ориентации размер пор, присутствующих в по меньшей мере одном термопластичном пористом абсорбирующем слое указанной многослойной (ко)экструдированной термопластичной пищевой оболочки, может увеличиться. Если во время термоформования пищевая оболочка уже подверглась одноосной или двуосной ориентации, то степень ориентации должна быть достаточно низкой для того, чтобы стала возможной последующая локальная ориентация до желательной степени.

Помимо этого, за счёт подвергания указанной многослойной (ко)экструдированной термопластичной пищевой оболочки одноосной или двуосной ориентации, например, способом двойного или тройного раздува прочность структуры оболочки также может увеличиться, что позволит получать пищевые оболочки без морщин и соответствующего калибра. Предпочтительно ориентированная оболочка должна отжигаться, чтобы она имела низкую усадку или вообще не показывала усадки и во избежание усадки на последующих стадиях термической обработки, таких как, например, сушка наружной стороны оболочки. Это особенно важно, если термическая обработка должна комбинироваться со стадией ориентации, поскольку неконтролируемая усадка приведёт к сморщиванию плёночной или трубчатой оболочки, что затруднит обработку оболочки на последующих стадиях. Например, точное позиционирование оболочки в термоформующем устройстве может быть затруднено, если оболочка показала усадку во время предшествующей стадии рельефного тиснения для создания по меньшей мере одного термопластичного пористого абсорбирующего слоя, содержащего участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя.

Кроме того, в предпочтительном варианте осуществления настоящего изобретения полимерная композиция, которая образует по меньшей мере один термопластичный пористый абсорбирующий слой многослойной коэкструдированной термопластичной пищевой оболочки, представляет собой полимерную композицию, содержащую также по меньшей мере один гидрофильный компонент и/или по меньшей мере один порообразующий агент и необязательно наполнитель и/или необязательно нуклеатор.

Поскольку, согласно настоящему изобретению, многослойная пищевая оболочка является термопластичной пищевой оболочкой, недостатков, обусловленных ламинированием с использованием органических веществ, можно избежать и поэтому опасность роста плесени из-за органических веществ, таких как бумага, целлюлоза или крахмал, можно предупредить. Если в предпочтительном варианте осуществления изобретения многослойная термопластичная пищевая оболочка представляет собой бесшовную многослойную коэкструдированную термопластичную пищевую оболочку, то указанная трубчатая многослойная коэкструдированная термопластичная пищевая оболочка не содержит ослабляющего её шва или уплотнения, так что может достигаться требуемое образование имеющих пористую структуру участков с высокой способностью к удерживанию функциональной добавки и участков с низкой способностью к удерживанию функциональной добавки.

В рамках настоящего изобретения неожиданно было установлено, что в результате подвергания многослойной (ко)экструдированной термопластичной пищевой оболочки механической и/или термической обработке на поверхности по меньшей мере одного термопластичного пористого абсорбирующего слоя могут образоваться участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя.

В отличие от пищевых оболочек, известных в уровне техники, удерживающая способность по меньшей мере одного пористого абсорбирующего слоя пищевой оболочки по настоящему изобретению отличается локально, так что на указанный по меньшей мере один термопластичный пористый абсорбирующий слой с разной удерживающей способностью может быть нанесён рисунок, такой как логотип или картинка либо сетка, причём этот рисунок после загрузки функциональной добавки в/на внутреннюю поверхность по меньшей мере одного термопластичного пористого абсорбирующего слоя может быть перенесён на пищевой продукт.

По меньшей мере один слой с барьерным эффектом по отношению к водяному пару и/или кислороду, проявляя барьерный эффект по отношению к водяному пару в пищевой оболочке по настоящему изобретению, гарантирует достаточный барьерный эффект, так что переносимые функциональные добавки не смогут легко диффундировать за пределы оболочки, тем самым предупреждается загрязнение окружающей среды и оборудования в процессе транспортировки и обработки. Кроме того, за счёт использования пищевой оболочки, содержащей по меньшей мере один термопластичный пористый абсорбирующий слой, как определено согласно настоящему изобретению, могут значительно снизиться массопотери в процессе термической обработки (варки) и хранения по сравнению с традиционными оболочками, изготовленными из волокон, целлюлозы или коллагена.

Кроме того, что касается по меньшей мере одного слоя с барьерным эффектом по отношению к водяному пару и/или кислороду, то при наличии барьерного эффекта по отношению к водяному пару скорость проникания водяного пара для указанного по меньшей мере одного слоя с барьерным эффектом по отношению к водяному пару в пищевой оболочке по настоящему изобретению может регулироваться таким образом, чтобы частичная сушка поверхности всё же могла иметь место во время фаз сушки цикла варки.

Барьерный эффект по отношению к кислороду по меньшей мере одного слоя, обладающего барьерным эффектом по отношению к водяному паре и/или кислороду, также может регулироваться путём регулирования состава указанного по меньшей мере одного слоя. В дополнение к поливинилиденхлориду или полиэтиленвиниловому спирту, могут использоваться, например, смеси из полиамида и полиэтиленвинилового спирта либо полиамидные смолы с барьерным эффектом по отношению к кислороду, такие как полиамидные смолы, полученные поликонденсацией мета-ксилилендиамина (MXDA) с адипиновой кислотой (например, Nylon-MXD6® от Mitsubishi Gas Chemical Company), для изготовления по меньшей мере одного слоя с барьерным эффектом по отношению к водяному пару и/или кислороду.

Краткое описание чертежей

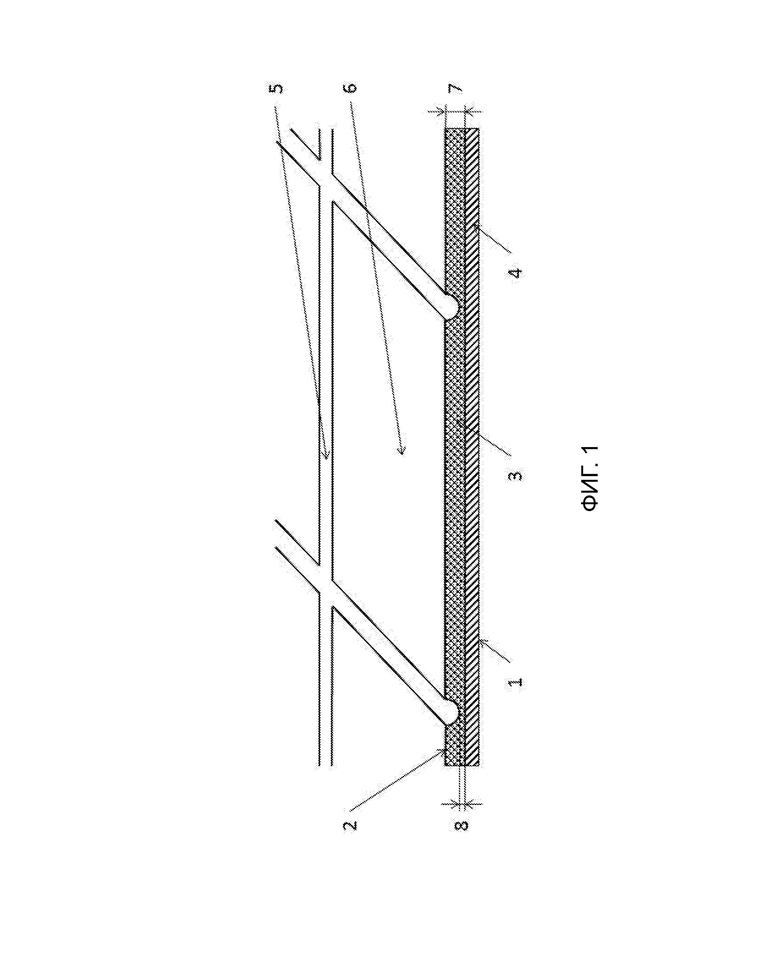

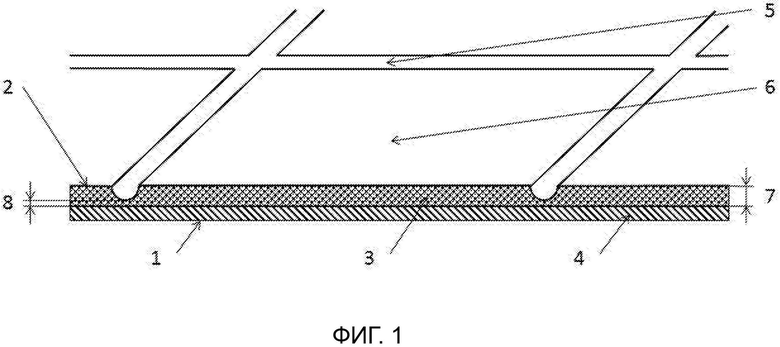

На фиг. 1 представлен предпочтительный вариант воплощения пищевой оболочки с рельефным тиснением (1) по настоящему изобретению, содержащей пористый слой(слои) (3) и объёмный слой(слои) (4), причём пористый слой(слои) на своей контактирующей с пищевым продуктом стороне (2) содержит участки, имеющие низкий показатель удерживающей способности (5), и участки, имеющий высокий показатель удерживающей способности (6), при этом тиснёные участки с низким показателем удерживающей способности имеют уменьшенную толщину пористого слоя (8), а участки с высоким показателем удерживающей способности имеют не уменьшенную толщину пористого слоя (7).

Осуществление изобретения

Пищевая оболочка по настоящему изобретению может использоваться в качестве упаковки для любого вида пищевых продуктов, включая, но не ограничиваясь, мясные продукты, колбасные изделия, молочные продукты, сырные продукты и блюда (технологически необработанные или обработанные), в частности, мясосодержащие продукты, такие как ферментированные колбасы, колбаса из варёного мясного сырья (нем. Kochwurst = варёная колбаса), колбаса/колбасные изделия, отвариваемые в кипящей воде (нем. Brühwurst), например, сосиски; варёный окорок (нем. Kochschinken), ветчина, солонина, копчёная грудка индейки и мясные солёности (нем. Pökelware); овощи, молочные продукты, например, сыры; углеводы; соевые продукты, а также различные смеси или продукты любой желательной обработки. Пищевые оболочки по настоящему изобретению могут использоваться в любой желательной форме, например, в форме "бесконечных" рукавов, секций, колец, например, для колбасы в кольцах, изделий по индивидуальным заказам, таких как гофрокуклы или мешки; пищевая оболочка по настоящему изобретению может быть порожней, начинённой и дополнительно обработанной (по желанию заказчика).

Пищевой продукт зачастую подвергается обработке, т.е. варке в пакете из пластиковой плёнки, например, путём по меньшей мере частичного погружения пакета в горячую воду или размещения пакета в пароварочной камере. Затем пакет с обработанным продуктом может охлаждаться, пока из обработанного продукта не будет приготовлено блюдо или пока он не будет употреблён в пищу, либо не будет очищен от оболочки и дополнительно упакован после порционирования на куски или ломтики. В процессе варки, например, мяса дым или другие модификаторы цвета, вкуса или аромата диффундируют в пищевой материал. Процесс диффузии длится дольше, если происходит только при температурах окружающей среды, например, во время процесса ферментации или хранения.

Переносимые функциональные добавки

По меньшей мере одной переносимой функциональной добавкой могут быть, например, один или более красителей, такие как карамельный колер или экстракт паприки, ароматизаторы, такие как глутаматы, душистые вещества, такие как терпеноиды и/или любые другие желательные пищевые добавки. Многие переносимые функциональные добавки могут быть эффективными в качестве различных (например, двух или трёх) видов переносимых функциональных добавок, выбранных из группы красителей, ароматизаторов и душистых веществ. Например, жидкий дым функционирует как краситель, ароматизатор, а также как душистое вещество.

Краситель, ароматизатор, душистое вещество и/или другая добавка либо их любая комбинация может наноситься (в одном из возможных вариантов осуществления изобретения) на оболочку любым желательным способом, например, из тюбика, содержащего жидкость, диспергированием, растворением или любой комбинацией перечисленного. Переносимая функциональная добавка может быть в виде жидкой массы, которая может предпочтительно распределяться путём пузырькового течения жидкости так, чтобы добавка может перемещаться или распределяться либо и то, и другое. Таким путём содержимое переносимой функциональной добавки может наноситься непосредственно на коэкструдированную и необязательно растянутую оболочку. Переносимая функциональная добавка может наноситься в своей коммерчески доступной форме – предпочтительно в жидкой форме, в частности, в растворённом виде, диспергированном виде или в растворённом и диспергированном виде, например, в воде, либо в модифицированной форме. Более предпочтительно функциональная добавка присутствует в растворённом в воде виде. В типичных случаях она наносится на контактирующую с пищевым продуктом поверхность оболочки, которая является наружной поверхностью находящегося глубоко внутри по меньшей мере одного пористого абсорбирующего слоя, например, путём погружения, затопления, распыления или даже сжимания тубы, содержащей жидкую массу. Это может осуществляться, например, с помощью отжимных вальцов и распределением жидкости, по меньшей мере частично, на поверхности внутреннего слоя оболочки, например, с помощью таких отжимных вальцов. Предпочтительно по меньшей мере одно из этих соединений или смесь, содержащая по меньшей мере одно из этих соединений, предпочтительно в жидком виде, может абсорбироваться, загружаться, распределяться, вводиться, инжектироваться, наноситься в виде плёнки или покрытия либо в любой комбинации перечисленного на/в/внутрь плёнки или контактирующей с пищевым продуктом поверхности оболочки. Особенно желательно, чтобы добавка(и) обеспечивались на/в/внутри по меньшей мере одной пористой абсорбирующей внутренней поверхности или на/в/внутри части по меньшей мере одного пористого абсорбирующего внутреннего слоя многослойной коэкструдированной термопластичной пищевой оболочки, например, под действием капиллярных сил. Перенос этих соединений/смесей из по меньшей мере одного пористого абсорбирующего внутреннего слоя пищевой оболочки в пищевой продукт может происходить через их поверхность раздела. Это особенно верно в том случае, если многослойная коэкструдированная термопластичная пищевая оболочка образована из неполярных полимеров, таких как (со)полиолефины. Если краситель, ароматизатор, душистое вещество и/или любая другая добавка являются полярными по природе, то перенос такого соединения(й) иногда может быть почти полным или может быть даже полным, если неполярная поверхность покрыта полярной функциональной добавкой.

В том случае, если по меньшей мере один пористый абсорбирующий слой не является внутренним слоем трубчатой оболочки (т.е. он является наружным слоем трубчатой оболочки, которая впоследствии будет выворачиваться, или поверхностью плоской плёнки), в дополнение к погружению, затоплению, распылению или орошению, нанесение по меньшей мере одной переносимой функциональной добавки может происходить также через процесс нанесения печати. Так, если в наличии две или более переносимых функциональных добавок, то они могут наноситься независимо друг от друга так, чтобы стал возможным перенос смешанных образцов и/или смеси функциональных добавок, таких как вкусовые добавки. Например, специи могут наноситься на участки с низкой удерживающей способностью или на участки с высокой удерживающей способностью. Адгезия функциональной добавки к поверхности оболочки может повышаться при плазменной обработке или обработке в коронном разряде поверхности оболочки перед покрыванием её функциональной добавкой, а в случае функциональной добавки в форме твёрдых частиц, такой как специи или пряности, с использованием связующих веществ.

Предпочтительно обработка в коронном разряде проводится таким образом, чтобы после обработки коронным разрядом поверхностное натяжение при смачивании поверхности самого внутреннего слоя составляло 35 мН/м (миллиньютон/метр) или выше, предпочтительно – 40 мН/м или выше, более предпочтительно – от 50 до 60 мН/м, как показали измерения при испытании с чернилами согласно DIN ISO 8296 для определения натяжения при смачивании полимерных плёнок. Условия обработки в коронном разряде не лимитированы и могут быть определены соответствующим образом согласно типу, толщине и скорости подачи обрабатываемой оболочки. Поскольку пористость влияет на обеспечиваемое натяжение при смачивании, регулирование параметров устройства для обработки коронным разрядом следует проводить с использованием оболочки, содержащей непористый внутренний слой, имеющий такой же полимерный состав, что и состав пористого внутреннего слоя, используемого согласно изобретению.

Текучая среда или жидкость по меньшей мере одной переносимой функциональной добавки предпочтительно абсорбируется/адсорбируется порами, содержащимися в по меньшей мере одном термопластичном пористом абсорбирующем внутреннем слое. Оболочка по настоящему изобретению предпочтительно имеет по меньшей мере один термопластичный пористый абсорбирующий внутренний слой, но в нескольких вариантах осуществления изобретения предпочитается, чтобы большинство или все другие слои оболочки имели низкую пористость, почти не имели или вообще не имели пористости. Предпочитается, чтобы по меньшей мере один из других слоёв показывал высокую прочность. Если оболочка имеет по меньшей мере один непористый слой, обладающий барьерным эффектом по отношению к водяному пару и/или кислороду, и по меньшей мере один термопластичный абсорбирующий пористый внутренний слой, то можно изготовить оболочки, которые способны переносить функциональную добавку на заключённый в оболочку пищевой продукт. Такие оболочки обладают достаточной прочностью, гибкостью и/или барьерным эффектом по отношению к водяному пару или газам, таким как кислород, либо по отношению и к водяному пару, и к кислороду.

По меньшей мере один пористый абсорбирующий слой

По меньшей мере один пористый абсорбирующий слой, содержащий участки, имеющие уменьшенную среднюю толщину слоя, и участки, имеющие не уменьшенную среднюю толщину слоя, включает области с высокой удерживающей способностью в отношении функциональной добавки и области с низкой удерживающей способностью в отношении функциональной добавки. В типичных случаях по меньшей мере один пористый абсорбирующий слой предназначен для абсорбции/адсорбции и, следовательно, для фиксации по меньшей мере одной переносимой функциональной добавки. Добавка может быть в жидкой форме и после её закрепления может десорбировать, стать подвижной и может быть перенесена на пищевой продукт при контакте с ним. Доминирующим механизмом может быть прилипание или связывание добавки с поверхностью при незначительном впитывании в по меньшей мере один пористый абсорбирующий слой. Фиксация по меньшей мере одной переносимой функциональной добавки может быть усилена сушкой и/или выдерживанием.

В одном варианте осуществления пищевая оболочка по настоящему изобретению содержит в типичных случаях по меньшей мере один термопластичный пористый слой, служащий в качестве по меньшей мере одного абсорбирующего внутреннего слоя. Альтернативно, два, три, четыре или более пористых внутренних слоёв могут образовать группу пористых внутренних слоёв, из которых один будет самым внутренним пористым слоем, чья поверхность прилегает к заключённому в оболочку пищевому продукту.

В другом варианте пищевая оболочка по настоящему изобретению содержит по меньшей мере один пористый абсорбирующий слой, служащий в качестве абсорбирующего наружного слоя, когда она экструдируется. Если применяется такой производственный процесс, то оболочку необходимо вывернуть наизнанку в какой-то момент в ходе процесса, чтобы получить многослойную коэкструдированную термопластичную пищевую оболочку по настоящему изобретению, которая может быть подвергнута стадии набивки её продуктом.

По меньшей мере один термопластичный пористый абсорбирующий слой содержит в качестве основного компонента по меньшей мере один термопластичный полимерный материал, выбранный из группы, состоящей из (со)полиамидов и (со)полиолефинов.

Примерами указанных (со)полиамидов и/или (со)полиолефинов являются

(со)полиамиды, такие как гомо-, со- или терполиамиды, предпочтительно – алифатические (со)полиамиды, частично ароматические (со)полиамиды;

полиолефины, предпочтительно – полиэтилены, полипропилены или сополимеры на основе, например, этилена, пропилена или других олефинов, поли(изо)бутены либо любая смесь перечисленного.

Во многих вариантах осуществления изобретения многослойная коэкструдированная термопластичная пищевая оболочка содержит более одного термопластичных органических полимерных компонентов. Часто присутствуют два или три, а иногда даже более трёх различных термопластичных полимеров либо даже по меньшей мере два разных термопластичных полимера, которые различаются по меньшей мере одной химической группой, содержащейся в них.

Так, по меньшей мере один термопластичный пористый абсорбирующий слой может также содержать следующие компоненты:

виниловые сополимеры, например, сополимеры этилена и винилацетата, поливиниловые спирты, сополимеры этилена и винилового спирта (EVOH) или любая комбинация перечисленного, которые необязательно подвергнуты частичному или полному омылению, такие как сополимеры этилена и винилового спирта; поливинилпирролидон, полистирол, поливинилхлорид, поливинилфторид или любая комбинация перечисленного;

(со)полимеры винилиденхлорида (PVDC), например, сополимеры винилиденхлорида и сомономера(ов), такого как винилхлорид или (мет)акрилат;

(со)полиэфиры алифатического, (частично) ароматического или алифатического и ароматического характера, например, полилактид, поликапролактон, поликарбонат или (со)полимеры алифатических диолов и алифатической или ароматической дикарбоновой кислоты (кислот), такие как терефталат(ы), такой как поли(бутиленгликольтерефталат): особенно полигидрооксиалканоаты или полимолочные кислоты.

В одном предпочтительном варианте осуществления настоящего изобретения в качестве термопластичных органических полимеров могут использоваться полиолефины, такие как гомополимеры этилена или пропилена и/или сополимеры линейных альфа-олефинов с числом C-атомов от 2 до 8, предпочтительно линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен высокой плотности, гомополипропилен, блок-полипропилен и рандом-сополимеры пропилена. В ещё более предпочтительном варианте могут использоваться полиэтилен низкой плотности и линейный полиэтилен низкой плотности.

В другом предпочтительном варианте осуществления настоящего изобретения в качестве термопластичных органических полимеров могут использоваться полиамиды, такие как гомо-, со- или терполиамиды, которые могут быть получены из соответствующих мономеров, таких как капролактам, лауролактам, омега-аминоундекановая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, декандикарбоновая кислота, додекандикарбоновая кислота, терефталевая кислота, изофталевая кислота, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, октаметилендиамин и ксилилендиамин. Предпочтительными полиамидами, используемыми в настоящем изобретении, являются гомо- и (со)полиамиды, такие как полиамид 6, полиамид 12, полиамид 66, полиамид 610, полиамид 612, полиамид MXD6, полиамид 6/66, полиамид 66/6, полиамид 6/12 и полиамид 6I/6T. В ещё более предпочтительном варианте могут использоваться полиамид 6 и полиамид 6/66.

Кроме того, термопластичный органический полимер(ы), используемый согласно настоящему изобретению для образования по меньшей мере одного термопластичного пористого абсорбирующего слоя, может содержать дополнительные гидрофильные компоненты, такие как полиэфир-эфир-сополимер, поливиниловый спирт, полиэфир-блок-амид, сополимер полиэфир-эфир-амид или полиэфирамид-блок-сополимер и поливинилпирролидон, с тем чтобы облегчить прохождение водяного пара через или в матрицу по меньшей мере одного термопластичного пористого абсорбирующего слоя, содействуя, тем самым, закреплению функциональной добавки после переноса.

Согласно настоящему изобретению указанный по меньшей мере один термопластичный пористый абсорбирующий слой содержит в качестве основного компонента по меньшей мере один термопластичный материал, выбранный из группы, состоящей из (со)полиамидов и (со)полиолефинов, который присутствует в указанном по меньшей мере одном термопластичном пористом абсорбирующей слое в массовом соотношении по меньшей мере 55 мас.%, предпочтительно – по меньшей мере 70 мас.%, более предпочтительно – по меньшей мере 80 мас.%, даже более предпочтительно – по меньшей мере 90 мас.%, наиболее предпочтительно – от 90 до 95 мас.%, в пересчёте на массу термопластичного пористого абсорбирующего слоя (не включая другие добавки, такие как порообразующие агенты или функциональные добавки).

Кроме того, в предпочтительном варианте осуществления указанная многослойная (ко)экструдированная термопластичная пищевая оболочка включает по меньшей мере один термопластичный пористый абсорбирующий слой, который содержит (со)полиолефин в качестве основном компонента, причём указанный термопластичный пористый абсорбирующий слой содержит также по меньшей мере 5 мас.% (со)полиамида в пересчёте на массу термопластичного полимерного материала, используемого для образования указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя (не включая другие добавки, такие как порообразующие агенты или функциональные добавки).

По меньшей мере один термопластичный пористый абсорбирующий слой обычно имеет – в общем – среднюю толщину слоя от 10 до 200 мкм, предпочтительно – от 15 до 150 мкм, более предпочтительно – от 15 до 130 мкм, более предпочтительно – от 20 до 120 мкм. Толщина слоя зависит от требуемой удерживающей способности и количества слоёв, доступных для достижения требуемой удерживающей способности.

Согласно настоящему изобретению неожиданно было обнаружено, что удерживающая способность для функциональной добавки, такой как жидкий дым, на участках, имеющих уменьшенную среднюю толщину слоя, заметно отличается от удерживающей способности для указанной функциональной добавки на участках, имеющих не уменьшенную среднюю толщину по меньшей мере одного пористого абсорбирующего слоя, так что эти участки будут переносить разные количества такой функциональной добавки на заключённый в оболочку пищевой продукт. Кроме того, было обнаружено, что, если средняя толщина слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизится на от 30 до 85% и на от 7 до 140 мкм по сравнению указанными участками, имеющими не уменьшенную среднюю толщину слоя, то оба вида участков будут способны переносить функциональную добавку, такую как жидкий дым, на заключённый в оболочку пищевой продукт таким образом, что будет достигаться визуально контролируемый контраст в количестве переносимой функциональной добавки и в то же время количество абсорбированной/адсорбированной функциональной добавки не будет десорбировать или диффундировать до её переноса на пищевой продукт. Однако, если средняя толщина слоя на указанных участках, имеющих уменьшенную толщину слоя, снизится менее чем на 30% и/или менее чем на 7 мкм по сравнению с указанными участками, имеющими не уменьшенную толщину слоя, то разница в количестве переносимой функциональной добавки будет слишком мала для достижения визуально контролируемого контраста на изготовляемом пищевом продукте. С другой стороны, если средняя толщина слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизится более чем на 85% и/или более чем на 140 мкм по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, то функциональная добавка не сможет удерживаться до последующего переноса функциональной добавки на поверхность обрабатываемого пищевого продукта (например, если указанные участки подвергаются термической обработке, такой как термоформование) или прилипаемость мяса к пористому слою может ухудшиться (например, на участках с уменьшенной толщиной слоя при проведении тиснения).

Согласно настоящему изобретению неожиданно было обнаружено, что, если средняя толщина указанного по меньшей мере одного пористого абсорбирующего слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизится на от 7 до 140 мкм по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, более предпочтительно – на от 7 до 120 мкм, даже более предпочтительно – на от 8 до 90 мкм, даже более предпочтительно – на от 8 до 60 мкм, даже более предпочтительно – на от 15 до 60 мкм, наиболее предпочтительно – на от 20 до 40 мкм, то участки, имеющие уменьшенную толщину слоя, будут иметь достаточно малую среднюю толщину слоя, для того чтобы чётко различать количество функциональной добавки, которое может быть адсорбировано и/или абсорбировано окружающими участками, имеющими не уменьшенную толщину слоя, и, кроме того, получить схему участков, которая создаст визуально контролируемый контраст в перенесённом количестве функциональной добавки на пищевой продукт между участками с высокой и участками с низкой удерживающей способностью.

В следующем предпочтительном варианте воплощения указанной многослойной коэкструдированной термопластичной пищевой оболочки по настоящему изобретению было обнаружено, что, если средняя толщина указанного по меньшей мере одного пористого абсорбирующего слоя на указанных участках, имеющих уменьшенную среднюю толщину слоя, снизится на от 30 до 80%, предпочтительно – на от 35 до 75%, более предпочтительно – на от 55 до 70%, по сравнению с указанными участками, имеющими не уменьшенную среднюю толщину слоя, то оба вида участков будут способны переносить функциональную добавку, такую как жидкий дым, на заключённый в оболочку пищевой продукт таким образом, что можно будет определить визуально контролируемый контраст в количестве перенесённой функциональной добавки.

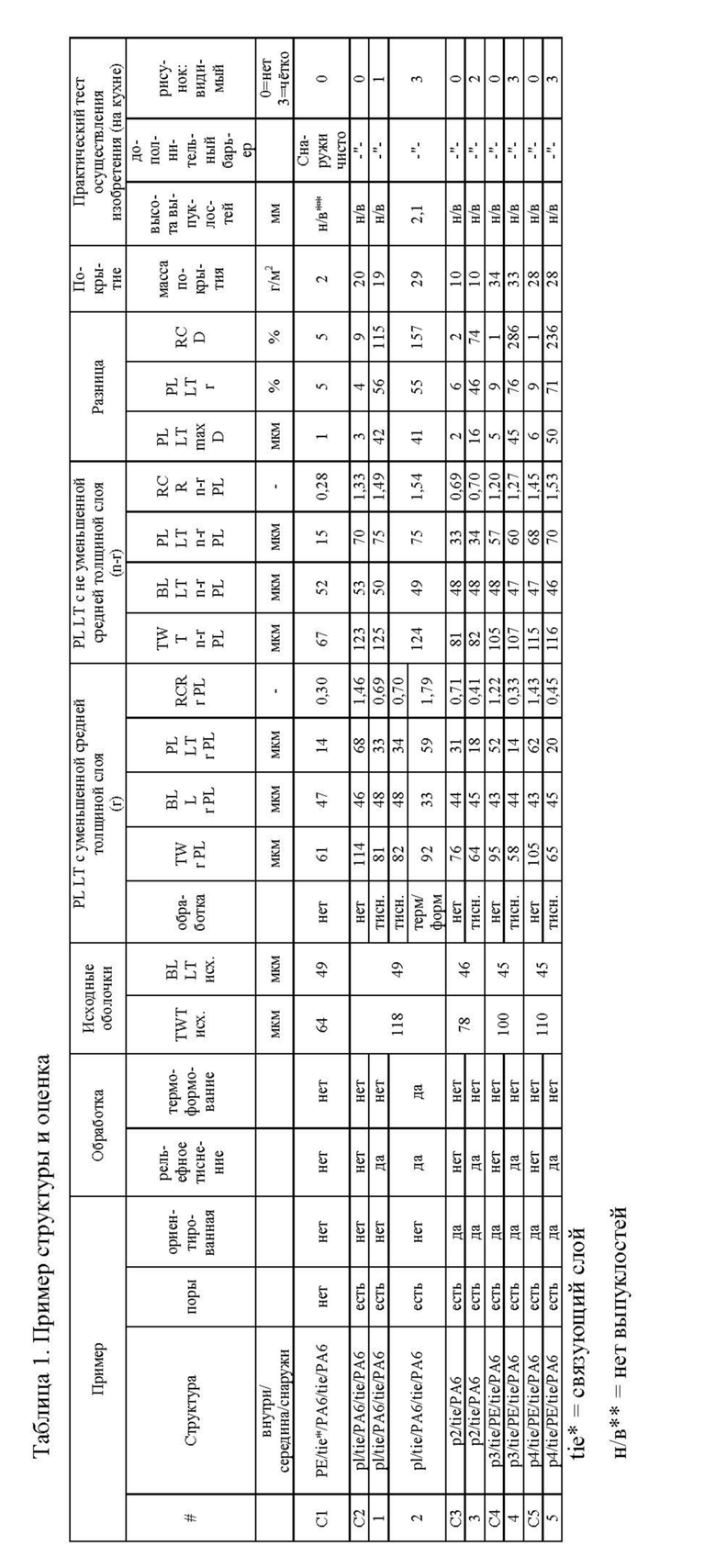

Средняя толщина указанного по меньшей мере одного термопластичного пористого абсорбирующего слоя пищевой оболочки по настоящему изобретению может определяться также путём измерения общей толщины оболочки (как указано выше, по меньшей мере в 10 точках) и вычитания толщины объёмного слоя(слоёв), анализируемого под микроскопом, как описано ниже.