Изобретение относится к производству безобжиговых вяжущих и может быть использовано при изготовлении строительных изделий гидравлического твердения

Известен способ получения безобжигового минерального вяжущего гидравлического твердения (RU 2476393, МПК С04В 7/28, С04В 28/18, опубл. 27.02.2013) [1], включающий измельчение и смешивание техногенного термообработанного кремний-алюминийсодержащего отхода в виде золы терриконов - горелой породы угольных месторождений, известьсодержащего компонента в виде отхода производства ацетилена из карбида кальция, гипссодержащего компонента, указанную золу предварительно сушат до содержания влаги не более 5% вес., измельчают и смешивают с указанным отходом в весовом соотношении 3÷5:1 и вводят гипс, содержащий отход в виде фторгипса, полученного при сернокислотном разложении флюоритового концентрата, в количестве 8-12% вес.

Полученное вяжущее имеет невысокую активность - 11,4-12,3 МПа.

В способе получения вяжущего (RU 2519251, МПК С04В 7/28, опубл. 10.06.2014) [2] проводят совместную механохимическую активацию измельчением кислого золошлака гидроудаления, извести и гипса. При измельчении используют золошлак с содержанием потерь при прокаливании 15,11%, активностью 0 МПа и крупностью не более 1 мм, гидратную известь, свежеприготовленную, крупностью не менее 500 мкм и гипс двуводный при следующем соотношении компонентов, мас. %: указанный золошлак 54,8-78,4, указанная известь 18,9-41,1, гипс двуводный 2-5,6.

Использование гидратной извести усложняет технологию получения вяжущего, так как при ее приготовлении необходимо соблюдать технологические параметры гашения комовой извести и технику безопасности при приготовлении и использовании гидратной извести.

Добавка для модифицирования гипсового вяжущего (RU 2260572, МПК С04В 11/30, опубл. 20.09.2005) [3] содержит масс. %: портландцемент 50-90; золу-унос 10-45; суперпластификатор 0,1-2,0; регулятор сроков схватывания 0,001-1,0; стабилизатор 0,001-5,0.

Производство добавки для модификации гипсовых вяжущих, строительных растворов и бетонов на их основе включает два этапа. Сначала дозированные компоненты добавки предварительно перемешиваются в смесителе принудительного действия. На втором этапе полученную смесь подают в смеситель-активатор центробежно-ударного типа непрерывного действия, например СЦУ-450.

Однако известный состав имеет высокое содержание портландцемента, что удорожает себестоимость активной добавки для модифицирования гипсового вяжущего.

Известно золоцементное вяжущее (зольцит) на основе кислых зол тепловых электростанций (RU 2452703, МПК С04В 7/28, опубл. 10.06.2012) [4], которое содержит, масс. %: кислую золу-унос ТЭЦ - 30-40; бокситовый или нефелиновый шлам - 20-30; комплексную добавку - 3-5; портландцемент - остальное. В качестве компонентов добавки применяли:

- гипс строительный марки Г-2 по ГОСТ 125-79;

- суперпластификатор по ТУ 5745-022-58042865-2007. Добавка для бетонов и строительных растворов полифункционального действия ПФМ-НЛК. Технические условия (в форме порошка коричневого цвета);

- кальций хлористый технический по ГОСТ 450-77.

Вяжущее получают совместным размолом компонентов в аппаратах дезинтеграторного принципа действия при линейных скоростях движения роторов, по меньшей мере, 70 м/с. Вяжущее имеет многокомпонентный состав и энергозатратный способ приготовления.

Наиболее близким по составу и способу получения к заявляемому изобретению является способ получения цемента (RU 2497767, МПК С04В 7/52, опубл. 10.11.2003) [5], принимаемый за прототип.

Известное вяжущее имеет следующий состав, вес. %:

Известный способ получения вяжущего для бетонов и строительных растворов включает смешивание и совместный помол портландцементного клинкера, гипса в количестве 4,5-7,5% от веса клинкера и активной минеральной добавки золы-уноса ТЭС от сжигания углей и/или горелой породы шахтных отвалов угольных месторождений в количестве 5-25% от веса клинкера.

Известное вяжущее имеет недостаточно высокую прочность и высокий расход портландцементного клинкера. По данным [5, табл. 6, композиция 5] наибольшая прочность вяжущего 45,24 МПа получена при расходе портландцементного клинкера 76,8%. Состав композиции 5, вес. %:

Согласно данным [5, табл. 5] расход портландцементного клинкера составляет 66,8-76,8%. Прочность вяжущего, получаемая при этих расходах портландцементного клинкера, находится в пределах 39,20-45,24 МПа.

Техническим результатом заявляемого изобретения является повышение прочности вяжущего при снижении расхода портландцементного клинкера. Дополнительный положительный эффект от использования заявляемого способа состоит в утилизации отходов гипсокартона и щелочесодержащих отходов в процессе производства вяжущего для бетонов и строительных растворов.

Указанный технический результат достигается тем, что способ получения вяжущего для бетонов и строительных растворов, включает смешивание и совместный помол портландцементного клинкера, гипсосодержащего компонента и активной минеральной добавки в виде золы-уноса, горелой породы и/или их смеси.

Согласно изобретению предварительно проводят активацию золы-уноса, горелой породы и/или их смеси совместным помолом с твердыми щелочесодержащими отходами на основе едкого натра и хлористого натрия в соотношении NaOH : NaCl = 1:1,5 и в количестве 5-10% от веса активной минеральной добавки с последующим помолом полученного активированного продукта с портландцементным клинкером и гипсосодержащим компонентом - отходами гипсокартона при следующем содержании ингредиентов, вес. %:

В предпочтительном выполнении способа:

- в качестве твердых щелочесодержащих отходов на основе едкого натра и хлористого натрия использованы твердые отходы отработанного раствора электролизера производства едкого натра;

- удельная поверхность частиц активированного продукта после помола составляет 250-315 м2/кг;

- удельная поверхность частиц полученного вяжущего составляет 350-450 м2/кг.

Известно использование извести в качестве добавки-активатора минеральных добавок вяжущего. Замена извести для активации золы-уноса и/или горелой породы или их смеси на NaOH в сочетании с NaCl приводит к усилению активации вследствие выраженного синергетического эффекта, который подтверждается повышением адсорбционной активности (ΔD, м2/кг) минеральной добавки в 2,5 раза. В составе твердых щелочесодержащих отходов содержится едкий натр и хлорид натрия в соотношении NaOH : NaCl = 1:1,5. Присутствие хлорида натрия в составе усиливает активирующее действие добавки. Так, содержание активного иона Na- увеличивается в 2,5 раза, а именно в NaOH содержится один ион Na- и в 1,5 NaCl содержится 1,5 Na-.

При совместном помоле золы-уноса, горелой породы или их смеси со щелочной добавкой в указанном соотношении усиливается механохимическая активация, проявляющаяся в увеличении удельной поверхности и адсорбционной активности минеральной добавки.

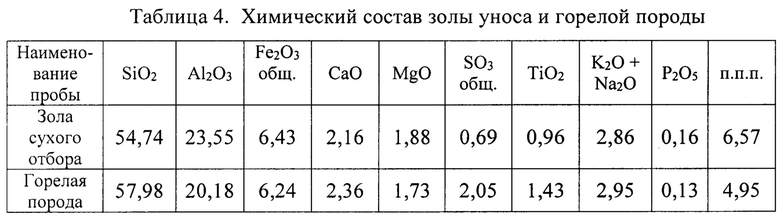

Зола-унос и горелые породы - это алюминий-кремнийсодержащие отходы термического воздействия. Горелые породы образуются при длительном самообжиге угле вмещающих пород, который происходит в терриконах - конусообразных отвалах вблизи угольных шахт при температурах 600-1000°C. Зола-унос - это продукт сжигания угля в топках котлов при температурах выше 1000°C, вплоть до 1700°C.

Сущность изобретения поясняется графиками и таблицами.

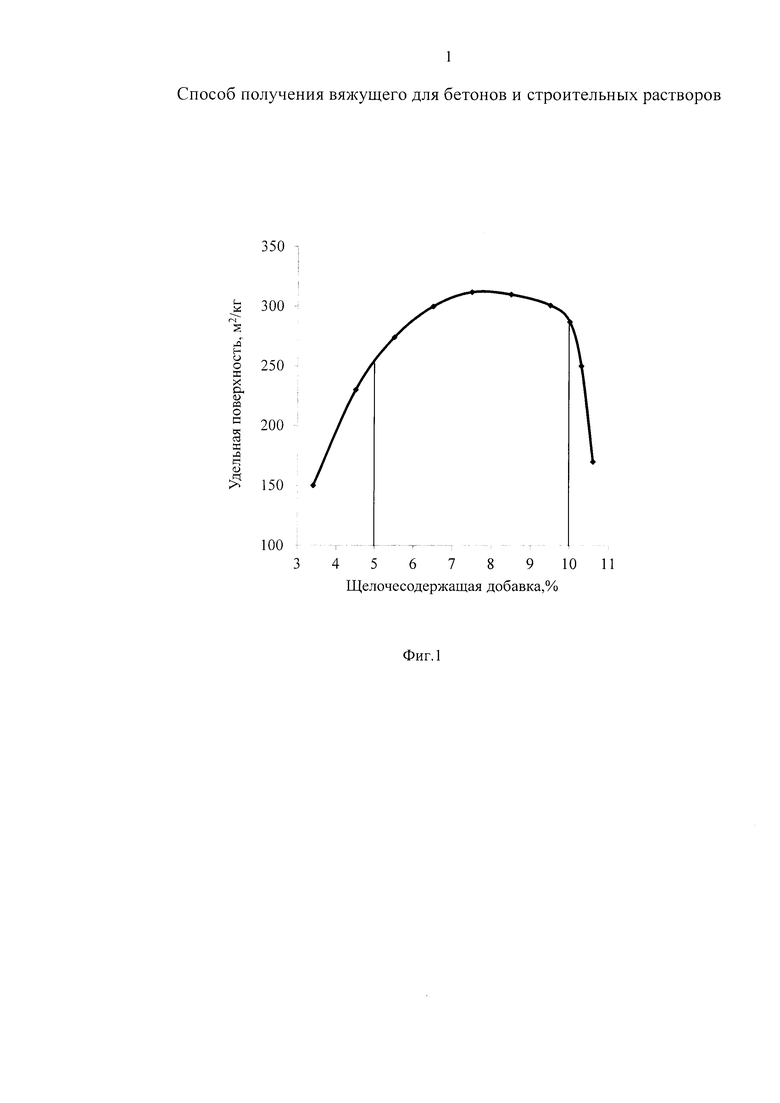

На фиг. 1 приведен график изменения удельной поверхности частиц (м2/кг) минеральной добавки при совместном помоле со щелочесодержащей добавкой, содержащей NaOH : NaCl = 1:1,5.

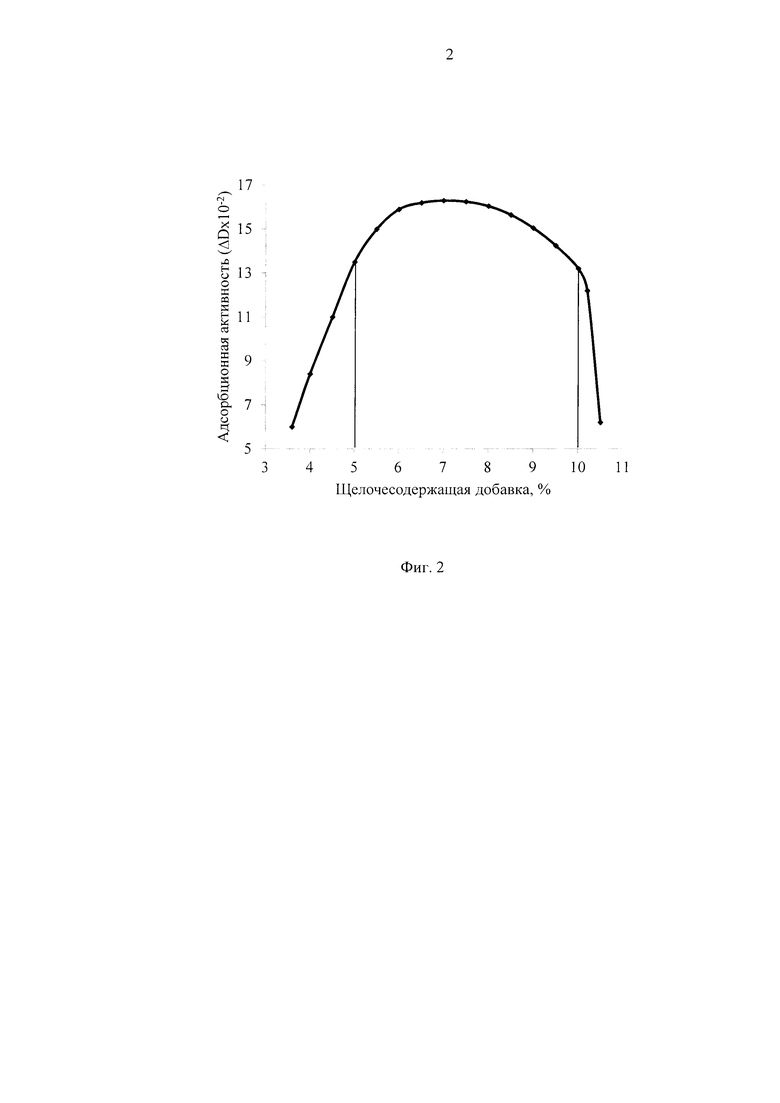

На фиг. 2 приведен график изменения адсорбционной активности (ΔD, м2/кг) минеральной добавки от содержания щелочесодержащей добавки (NaOH : NaCl = 1:1,5) при совместном помоле.

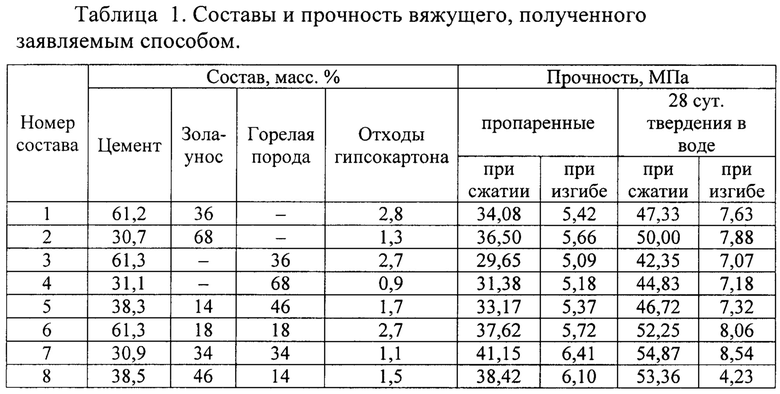

Таблица 1 - составы и прочность вяжущего по заявляемому изобретению.

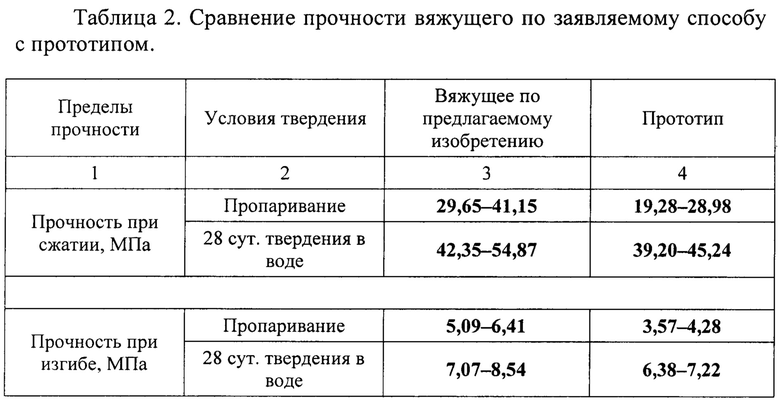

Таблица 2 - сравнение прочности вяжущего по заявляемому способу с прототипом.

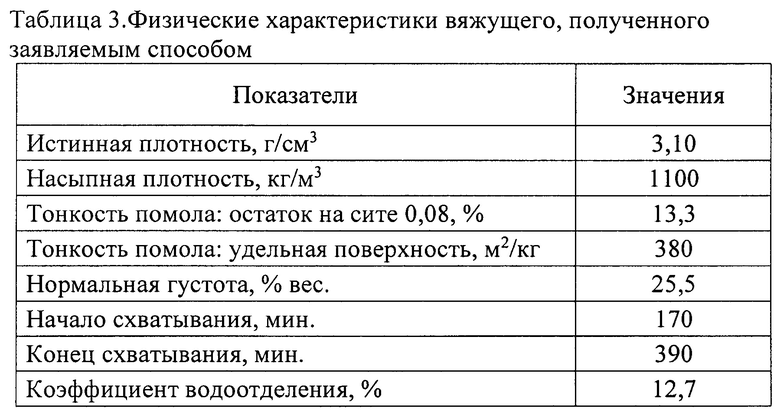

Таблица 3 - физические характеристики вяжущего, полученного заявляемым способом.

Таблица 4 - химический состав золы-уноса и горелой породы.

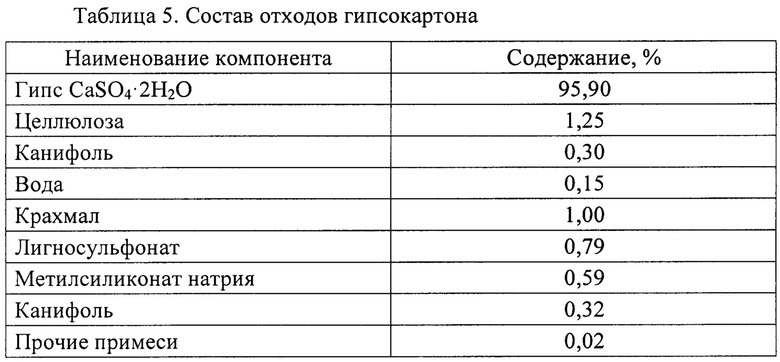

Таблица 5 - состав отходов гипсокартона.

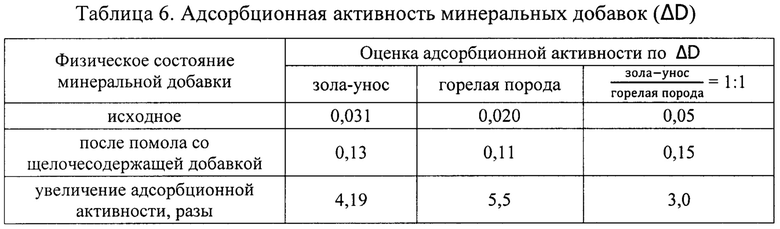

Таблица 6 - адсорбционная активность минеральных добавок (ΔD).

Основным компонентом обрезков гипсокартона является гипс CaSO4⋅2H2O, его содержание составляет 95,9%. Другие присутствующие компоненты положительно влияют на свойства вяжущего: присутствие целлюлозы создает незначительный армирующий эффект, клеящий - присутствие крахмала и канифоли, пластифицирующий - наличие лигносульфоната, гидрофобизирующий - присутствие метилсиликонат натрия.

Способ получения вяжущего для бетонов и строительных растворов производится в два этапа. Вначале проводят совместный помол минеральной добавки (золы-уноса, или горелой породы и/или их смеси) со щелочной добавкой, затем производят совместный помол портландцементного клинкера, активированной минеральной добавки и отходами гипсокартона.

На первом этапе смешивали золу-унос и горелую породу и/или их смеси в соотношении 1:1 со щелочесодержащей добавкой, взятой в количестве 5-10%, и измельчали в мельнице принудительного действия до значений удельной поверхности частиц 300-350 м2/к (фиг. 1).

Адсорбционная активность минеральной добавки определялась фотоэлектрокалориметром ФЭК-М56 [6]. Показателем адсорбционной активности адсорбента (ΔD, м2/кг) золы-уноса, горелой породы и/или их смеси является разность оптической плотности:

ΔD=D1-D2,

где D1 и D2 - оптическая плотность красителя мителенового голубого до и после обработки адсорбента.

Как следует из графика изменения адсорбционной активности (ΔD, м2/кг) минеральной добавки от содержания щелочесодержащей добавки (NaOH : NaCl = 1:1,5) при совместном помоле (фиг. 2), максимальная адсорбционная активность получена при содержании щелочесодержащей добавки в количестве 5-10% от веса золы, горелой породы и/или их смеси.

Экспериментально установлено, что введение щелочесодержащей добавки менее 5,0% не обеспечивает необходимой активации минеральной добавки. Как следует из фиг. 1 при содержании щелочесодержащей добавки ниже 5% значения удельной поверхности частиц смеси золы и горелой породы находятся ниже 250 м2//кг и адсорбционная активность, как следует из данных фиг. 2 резко падает. Такие характеристики активированного продукта не обеспечивают требуемых показателей вяжущего по прочности.

Содержание щелочесодержащей добавки свыше 10,0% приводит к комкованию частиц минеральной добавки и затрудняет ее использование при приготовлении вяжущего. При этом резко уменьшается удельная поверхность частиц (фиг. 1) и адсорбционная активность (фиг. 2) активированного продукта. Как следует из данных, приведенных в таблице 6, при активации минеральной добавки ее адсорбционная активность в сравнении с исходной увеличивается в 3-5,5 раза.

Полученный активированный продукт в количестве 68,0% смешивали с гипсосодержащей добавкой в количестве 0,9% и портландцементным клинкером в количестве 31,1% и измельчали в мельнице принудительного действия до удельной поверхности частиц 380 м2/кг.

Как следует из таблицы 1 содержание минеральных добавок (золы-уноса, горелой породы и/или их смеси) ниже 36% для достижения заданных значений по прочности требует перерасхода цемента, что приводит к повышению стоимости вяжущего. При содержании минеральной добавки (золы-уноса, горелой породы и/или их смеси) свыше 68% уменьшается расход цемента в составе вяжущего, при содержании которого не обеспечиваются требуемые показатели прочности вяжущего.

Расход гипсосодержащего компонента (примеры №1 и 4, табл. 1) в заявляемом способе меньше, чем в прототипе, так как содержание портландцементного клинкера в заявляемом изобретении уменьшено благодаря наличию в составе вяжущего дополнительно активированных золы-уноса, горелой породы, и/или их смеси. Содержание гипсосодержащего компонента в виде обрезков картона ниже 0,9% недостаточно для протекания процесса схватывания вяжущего и его получения. Содержание гипсосодержащего компонента свыше 2,8% приводит к быстрому схватыванию компонентов смеси и невозможности получения вяжущего.

Прочностные свойства вяжущего, получаемого по заявляемому способу при меньшем расходе портландцементного клинкера в сравнении с прототипом превышают прочность известного вяжущего (табл. 1, примеры №1-8; табл. 2, графа №3 и №4). Прочность при сжатии полученного заявляемым способом вяжущего превышает прочность известного вяжущего от 7,4 до 17,6%, при изгибе  от 9,8 до 15,5% (табл. 1, графа №3 и №4). Вяжущее, полученное заявляемым способом прошло успешные испытания в строительной индустрии г. Ростова-на-Дону.

от 9,8 до 15,5% (табл. 1, графа №3 и №4). Вяжущее, полученное заявляемым способом прошло успешные испытания в строительной индустрии г. Ростова-на-Дону.

Утилизация отходов гипсокартона и щелочесодержащих отходов в процессе производства вяжущего для бетонов и строительных растворов позволит улучшить экологию окружающей среды.

Вяжущее, полученное заявляемым способом, прошло успешные испытания в строительной индустрии г. Ростова-на-Дону.

Источники информации

1. RU 2476393, МПК С04В 7/28, С04В 28/18. Способ получения безобжигового минерального вяжущего гидравлического твердения Опубликовано. 27.02.20132.

2. RU 2519251, МПК С04В 7/28 Способ получения вяжущего. Опубликовано 10.06.2014.

3. RU 2260572, МПК С04В 11/30. Добавка для модификации гипсовых вяжущих. Опубликовано 20.09.2005 г.

4. RU 2452703, МПК С04В 7/28. Золоцементное вяжущее (зольцит) на основе кислых зол тепловых электростанций. Опубликовано 10.06.2012 г.

5.. RU 2497767, МПК С04В 7/52. Способ получения цемента. Опубликовано 10.11.2003 г. - прототип.

6. Г.И. Книгина. Строительные материалы из горелых пород. М.: Стройиздат. 1966. С. 35-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО МИНЕРАЛЬНОГО ВЯЖУЩЕГО ГИДРАВЛИЧЕСКОГО ТВЕРДЕНИЯ | 2011 |

|

RU2476393C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2379240C1 |

| ЦЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2521684C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2023 |

|

RU2815130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2023 |

|

RU2813085C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО НА ОСНОВЕ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2023 |

|

RU2820103C1 |

Изобретение относится к производству безобжиговых вяжущих и может быть использовано при изготовлении строительных изделий гидравлического твердения. Техническим результатом изобретения является снижение расхода портландцементного клинкера и повышение прочности вяжущего. Для этого получают активированный продукт путем смешивания и совместного помола активной минеральной добавки в виде золы уноса, горелой породы или их смеси с твердыми щелочесодержащими отходами на основе едкого натра и хлористого натрия в количестве 5-10 вес. % и последующим смешиванием и совместным помолом полученного активированного продукта с портландцементным клинкером и гипсосодержащим компонентом - отходами гипсокартона. В качестве твердых щелочесодержащих отходов использованы отходы отработанного раствора электролизера производства едкого натра, а в качестве гипсосодержащего компонента - обрезки гипсокартона. Активированный продукт имеет удельную поверхность частиц 250-300 м2/кг, а полученное вяжущее имеет удельную поверхность частиц 350-450 м2/кг. 3 з.п. ф-лы, 2 ил., 6 табл.

1. Способ получения вяжущего для бетонов и строительных растворов, включающий смешивание и совместный помол портландцементного клинкера, гипсосодержащего компонента и активной минеральной добавки в виде золы-уноса и/или горелой породы, отличающийся тем, что предварительно проводят активацию золы-уноса и/или горелой породы совместным помолом с твердыми щелочесодержащими отходами на основе едкого натра и хлористого натрия в соотношении NaOH:NaCl=1:1,5 и в количестве 5-10% от веса активной минеральной добавки с последующим помолом полученного активированного продукта с портландцементным клинкером и гипсосодержащим компонентом - отходами гипсокартона при следующем содержании ингредиентов, вес. %:

2. Способ по п. 1, отличающийся тем, что в качестве твердых щелочесодержащих отходов на основе едкого натра и хлористого натрия использованы твердые отходы отработанного раствора электролизера производства едкого натра.

3. Способ по п. 1, отличающийся тем, что удельная поверхность частиц активированного продукта после помола составляет 250-315 м2/кг.

4. Способ по п. 1, отличающийся тем что удельная поверхность частиц полученного вяжущего составляет 350-450 м2/кг.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2155170C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО МИНЕРАЛЬНОГО ВЯЖУЩЕГО ГИДРАВЛИЧЕСКОГО ТВЕРДЕНИЯ | 2011 |

|

RU2476393C1 |

| RU 2014132303 A, 27.02.2016 | |||

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ | 2005 |

|

RU2376252C2 |

| Твердеющая смесь | 1989 |

|

SU1642048A1 |

| WO 1988004285 A1, 16.06.1988. | |||

Авторы

Даты

2018-08-21—Публикация

2017-09-19—Подача