Изобретение относится к области строительных материалов, а именно к получению цемента из техногенных, попутных продуктов промышленного производства или вторичных минеральных ресурсов. (BMP)

Известен цемент, например, портландцемент, содержащий клинкер, гипс и активные добавки - техногенные продукты, однако, их количество мало, до 20% [1, глава 6].

Существуют цементы с применением в составе шихты техногенных продуктов промышленности до 80%, например, пуццолановый портландцемент, состоящий из клинкера, активных минеральных добавок - BMP и гипса. [1, глава 12]

Недостатком такого цемента является то, что не все составляющие его шихты являются техногенными продуктами. При получении клинкера для выше указанных цементов используется природное сырье - известняк и алюмосиликатный компонент - глина. [1] Сульфатным активизатором этих цементов является малораспространенное природное сырье - гипсовый камень.

Наиболее близким к предлагаемому цементу с применением отходов промышленного производства является вяжущее для бетонов [2] в состав которого входит: горелая порода 8-15%, твердый продукт сульфатных вод 3-5%, отход производства пентаэритрита 0,3-0,8%; гипс 1-2,5%; портландцементный клинкер - остальное. Однако, при этом способе получения вяжущего, гипсовый камень только частично заменен на BMP, т.е. твердый продукт сульфатных вод. Клинкер, входящий в состав этого цемента относится к высокоэнергоемкому компоненту цементной шихты, т.к. получен из природного сырья: известняка и глины.

Задача изобретения - применить по максимуму в своем составе техногенные продукты: заменить сульфатный активизатор в виде твердого продукта сульфатных вод и добавку гипса на отход коксохимпроизводства, состоящего из Na2(SO)4, снизить энергоемкость получения главного составляющего цемента - клинкера за счет введения в состав его шихты, кроме известного известняка, плавня в виде отхода метизного производства, а природный алюмосиликатный компонент - глину заменить термоактивированной горелой породой.

Таким образом, предлагается цемент с использованием отходов промышленного производства, содержащий клинкер, горелую породу и отход на основе сульфата натрия, в котором, согласно изобретению, цемент содержит клинкер, полученный обжигом сырьевой шихты, содержащей известняк, алюмосиликатный компонент и отход метизного производства, а в качестве отхода на основе сульфата натрия использован отход коксохимического производства,

при следующем соотношении компонентов цемента, масс.%

при следующем соотношении компонентов клинкера, масс.%

В испытаниях для получения клинкера и цемента использована горелая порода с террикоников шахты «Байдаевская», а для клинкера известняк Гурьевского месторождения. Свойства исследованных материалов, даны в таблице 1.

Горелые породы - перегоревшие «пустые» породы, оставшиеся после отделения угля от шахтных пород, содержащие минимальное (менее 5%) количество углистых примесей и минеральную глинисто-песчаную часть, самообожженную в той или иной степени за счет остаточного углерода и кислорода воздуха. При самообжиге горелых пород происходит преобразование каолинита с образованием метакаолинита, который с повышение температуры распадается на активные оксиды SiO2, Al2O3.

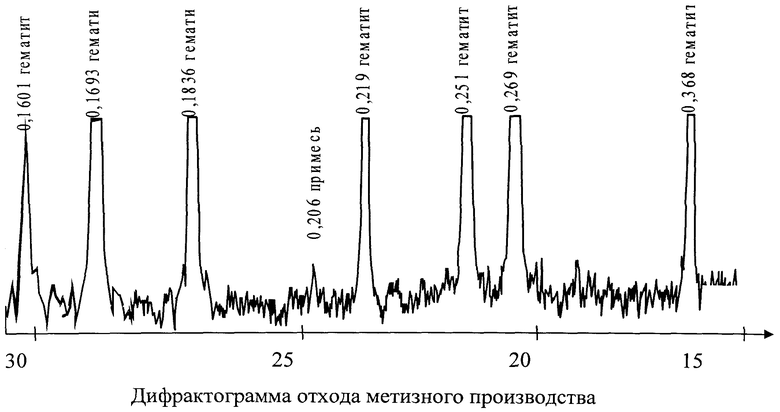

Отход метизного производства (ОМП) предлагается в состав шихты для получения клинкера в качестве плавня позволяющего понизить температуру обжига. ОМП образуется в виде шлама после нейтрализации кислых железосодержащих обработанных травильных растворов. После отстаивания и сушки шлама образуется порошок красного цвета, характерный для гематита (рисунок). Удельная поверхность дисперсного материала составляет около 700 м2/кг, насыпная плотность - 650 кг/м3 в рыхлом состоянии. Применение отхода метизного производства при получении клинкера позволяет обеспечить переход Fe2O3 в плавень FeO, т.к. внутри гранулы клинкера существует восстановительная среда, это обеспечивает снижение температуры обжига клинкера на 100…150°С. Θ

Отход коксохимического производства в виде сульфата натрия Na2SO4 предлагается вместо дорогостоящего и дефицитного гипса, как сульфатный активизатор цемента. Отход представляет собой белые прозрачные кристаллы в виде ромбов удлиненной формы величиной до 6…8 мм. Плотность кристаллического порошка при 20°С - 1768 кг/м3. Насыпная плотность в зависимости от крупности кристаллов и содержания влаги колеблется в пределах 780…830 кг/м3. Данный продукт хорошо растворим в воде. Содержание N2SO4 составляет около 96%.

Активность клинкера и цементов определялась на образцах-балочках (4×4×16 см) по ГОСТ 10178-85 (таблица 2, 3). Уменьшение затрат на энергоемкости клинкера оценивалось снижением температуры обжига шихты для него.

Свойства предлагаемого цемента следующие:

Тонкость помола - 297 м2/кг; нормальная густота цементного теста - 25,42%; водоцементное отношение - 0,38; расплыв конуса - 114,7 мм; сроки схватывания: начало через 2 часа 31 минуту, конец - 4 часа 20 минут; предел прочности при изгибе через 3 суток - 46 кгс/см2, через 28 суток - 67 кгс/см2, предел прочности при сжатии через 3 суток - 303 кгс/см2, через 28 суток - 413 кгс/см2. Полученный цемент имеет марку 400 (состав №1).

В случае введения активной минеральной добавки до 80% (состав №2), активность цемента уменьшается до 200 кгс/см2 т.к. уменьшается количество клинкера (таблица 2).

Минералогический состав клинкера при коэффициенте насыщения КН - 0,89; силикатном модуле n - 2; глиноземистом модуле р - 0,76 имеет следующий состав, масс.%: C3S - 57,64%; C2S - 21,7%; C4AF - 18,5%; С3А - 2,16%.

Использование предлагаемого цемента возможно для бетонов работающих в агрессивной среде. Цемент на этом клинкере стоек против коррозии 3-го типа т.е, сульфатостоек (С3А<5%). Для предотвращения коррозии 1-го и 2-го типа, которую вызывает Са(ОН)2, выбрасываемый при гидротации силикатов кальция, в предлагаемом цементе введена горелая порода. Она содержит SiO2 и Al2O3 активные. При вступлении их в реакцию с Са(ОН)2 образуется водонерастворимые гидросиликаты и гидроалюминаты кальция, особенно активно их образование идет в автоклаве или ТВО. Полученные новообразования обеспечивают дополнительную прочность цементу.

Источники информации

1. Волженский А.В. и др. Минеральные вяжущие вещества. - М.: Стройиздат, 1986, - 464 с. (Глава 6; Глава 12)

2. Патент на, изобретение RU №2023695, кл С04В 7/00, 1994

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНЫЙ ШЛАКОВЫЙ ЦЕМЕНТ | 2002 |

|

RU2232139C1 |

| СИЛИКАТНАЯ МАССА ДЛЯ ПРИГОТОВЛЕНИЯ ДЕКОРАТИВНОГО КИРПИЧА | 2006 |

|

RU2296726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2431622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2327668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2023 |

|

RU2815130C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КЛИНКЕРА ВЕЛЬЦ-ПРОЦЕССА В КАЧЕСТВЕ ДОБАВКИ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА | 2023 |

|

RU2819890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО НА ОСНОВЕ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2023 |

|

RU2820103C1 |

Изобретение относится к строительным материалам, а именно к получению цемента из отходов, попутных продуктов промышленного производства или вторичных минеральных ресурсов. (BMP) Предлагаемый цемент получается при максимальном использовании техногенных продуктов. Главный его компонент - клинкер, получен с уменьшенными энергетическими затратами, т.е. при температуре ниже, чем производят портландцементный клинкер из природного сырья (известняк+глина), за счет введения в состав его шихты плавня в виде отхода метизного производства и термоактивированного алюмосиликатного компонента - горелой породы. Задействовано одно сырье и в составе цемента и в составе клинкера - это горелая порода. Состав предполагаемого цемента следующий, масс.%: горелая порода 5-80%; продукт коксохимического производства 4-6%; остальное клинкер. Состав клинкера для предлагаемого цемента, масс.%: горелая порода 22-24%; отход метизного производства 4-6%; остальное известняк. 1 илл.3 табл.1

Цемент с использованием отходов промышленного производства, содержащий клинкер, горелую породу и сульфатные продукты, отличающийся тем, что он содержит клинкер, полученный обжигом сырьевой шихты содержащий известняк, алюмосиликатный компонент - горелая породами отход метизного производства, а в качестве сульфатных продуктов используется отход коксохимического производства,

при следующем соотношении компонентов цемента, масс.%

при следующем соотношении компонентов клинкера, масс.%

| ВЯЖУЩЕЕ ДЛЯ БЕТОНОВ | 1991 |

|

RU2023695C1 |

| SU 15658212A1, 23.05.1990 | |||

| Вяжущее для приготовления тампонажных растворов | 1982 |

|

SU1035195A1 |

| Привод для электрической централизации | 1929 |

|

SU27089A1 |

| Привод для электрической централизации | 1929 |

|

SU27089A1 |

| Способ извлечения жировых кислот | 1936 |

|

SU47767A1 |

Авторы

Даты

2014-07-10—Публикация

2013-05-07—Подача