Настоящее изобретение относится к способу получения гидромагнезита в водной среде. Настоящее изобретение также относится к такому гидромагнезиту, имеющему пластинчатую морфологию наряду с особым средним размеров частиц, и к их использованию в качестве минералов, наполнителей и пигментов в бумажной, лакокрасочной, резиновой промышленности и промышленности по производству пластмасс, а также к их использованию в качестве огнезащитных составов.

Гидромагнезит или основной карбонат магния (термин, который является стандартным промышленным названием гидромагнезита) представляет собой природный минерал, содержащийся в богатых магнием минералах, таких как змеевик и измененные, богатые магнием изверженные породы, а также в виде продуктов изменения брусита в периклазовых видах мрамора. Описанный гидромагнезит имеет следующую формулу:

Mg5(CO3)4(OH)2·4H2O

Следует отметить, что гидрогидромагнезит представляет собой весьма специфический минеральный вид карбоната магния и встречается в природе в виде небольших иглоподобных кристаллов или корок игольчатых или удлиненно-пластинчатых кристаллов. Кроме того, следует отметить, что гидрогидромагнезит представляет собой особый и уникальный вид карбоната магния и химически, физически и структурно отличается от других видов карбоната магния. Гидромагнезит легко отличить от других карбонатов при помощи рентгеновского дифракционного анализа, термогравиметрического анализа или элементного анализа. Все другие виды карбонатов магния, конкретно не называемые гидромагнезитом (например, артинит (Mg2(CO3)(OH)2·3H2O), дипингит (Mg5(CO3)4(OH)2·5H2O), гиоргиосит (Mg5(CO3)4(OH)2·5H2O), покровскит (Mg2(CO3)(OH)2·0,5H2O), магенезит (MgCO3), баррингтонит (MgCO3·2H2O), лансфордит (MgCO3·5H2O) и несквегонит (MgCO3·3H2O), не являются гидромагнезитом согласно настоящему изобретению и химически не соответствуют вышеприведенной формуле.

Помимо природного гидромагнезита могут быть получены синтетические гидромагнезиты (или осажденные карбонаты магния). Например, в US 1361324; US 935418; GB 548197 и GB 544907 в общем описано получение водных растворов бикарбоната магния (обычно имеющего формулу Mg(HCO3)2), который затем трансформируют под действием основания, например пероксида магния, для получения гидромагнезита. Другие описанные в данной области техники способы раскрывают получение композиций, содержащих как гидромагнезит, так и гидроксид магния, при этом гидроксид магния смешивают с водой, получая суспензию, затем подвергаемую контакту с диоксидом углерода и водным основным раствором для получения соответствующей смеси; см., например, US 5979461.

Кроме того, в данной области техники описаны общие процессы получения карбоната магния. Например, в ЕР 0 526 121 описан композит из карбоната кальция-магния, состоящий из гидроксида карбоната кальция и карбоната магния, а также способ его получения. Более того, GB 594262 относится к способу и устройству для обработки содержащих оксид магния материалов, таких как содержащие магний и карбонат кальция материалы, для получения соответствующих карбонатов в дискретном и раздельном виде посредством регулируемой карбонизации таким образом, чтобы карбонаты магния и кальция могли быть разделены механическими средствами и с извлечением особой пользы из отделенных продуктов. В US 2007194276 описан способ восстановительного выщелачивания минеральной суспензии, включающий введение в минеральную суспензию эффективного количества формамидин-сульфиновой кислоты (FAS) и эффективного количества борогидрида для восстановительного выщелачивания минеральной суспензии.

На практике гидромагнезит используют в больших количествах в бумажной, резиновой промышленности и промышленности по изготовлению пластмасс для различных целей, таких как покрытия, наполнители и пигменты для бумажного производства, а также в качестве огнезащитных составов в электрических проводах и кабелях и для придания волокнам стойкости к химическим веществам. Например, в ЕР 0 543 262, ЕР 0 393 813, JP 21 50 436, JP 22 55 843, JP 51 70 984, JP 50 98 085 и KR 2003/0040953 описаны огнезащитные составы, включающие гидромагнезит в смеси с другими соединениями магния, такими как гунтит, доломит и/или гидроксид магния. В данном контексте гидромагнезит в комбинации с другими магниевыми соединениями обычно вводят в смоляную композицию для обеспечения огнестойкости и высокой механической прочности таким образом, чтобы композиции могли быть использованы в качестве покрывающего или изолирующего материала для электрических проводов или кабелей, пламягасящих материалов, наносимых на стенки материалов в различных областях техники, например, в автомобильной отрасли, при изготовлении корпусов для электрических приспособлений или в строительной отрасли.

Другое применение гидромагнезита описано в WO 2009/008600, относящемся к спандексовому волокну, содержащему гидромагнезит и стойкому к хлору без воздействия на присущие полиуретановому полимеру свойства. Более того, в WO 97/09473 описан спандекс, содержащий частицы минеральной смеси гунтита и гидромагнезита, при этом указано, что спандекс имеет пониженную липкость и повышенную стойкость к вызванной хлором деградации.

Кроме того, гидромагнезит в смеси с другими соединениями магния используют в различных отраслях бумажной промышленности для того, чтобы сделать бумажные изделия, такие как журналы, пригодными для печатания, придать им высокую яркость при высокой непрозрачности, а также соответствующую гладкость и лоск. В этой связи в JP 2003/293291 описана бумага с покрытием, получаемая в результате нанесения клейкого слоя и слоя покрытия, состоящего, по меньшей мере, из гунтита и гидромагнезита, на основную бумагу, после чего получаемая бумага с покрытием приобретает высокую яркость, эффект маскировки поверхности и высокую пригодность для печати.

Гидромагнезит и другие соединения магния, например, карбонат магния и гидроксид магния, могут также быть введены в качестве наполнителя в различные виды оберточной бумаги для курительных изделий, таких как сигареты или сигары, с целью регулирования многих физических свойств или характеристик, таких как количество дегтя на затяжку, скорость сгорания, количество затяжек и т.д. Одним особенно важным аспектом курительного изделия, который может регулироваться такой оберточной бумагой, является боковой дым, представляющий собой дым, исходящий из горящего конца курительного изделия между затяжками. Однако поскольку против такого дыма могут возражать другие люди, находящиеся поблизости от курильщика, предпринималось несколько попыток уменьшить такой боковой дым благодаря использованию различных соединений магния. Например, US 5092306 относится к оберточной бумаге для курительного изделия, в частности, сигаретной бумаге, в которой в качестве наполняющей композиции используют магнезит. В некоторых патентах, например в US 5927288 и US 5979461, предлагается использование физических смесей гидроксида магния и гидромагнезита, в то время как в других патентах делаются попытки разработки композиций, в которых количество гидроксида магния снижают, замещая данный гидроксид другими соединениями магния. Например, в US 5253660 описана оберточная бумага для сигарет или сигар, при этом наполнитель для бумаги состоит только из двух гомогенно перемешанных минералов, в частности, гунтита и гидромагнезита, либо также включает карбонат кальция или гидроксид магния, либо карбонат кальция и гидроксид магния и углерод.

Однако ввиду вышеупомянутых возможных видов применения гидромагнезита, следует отметить, что существуют серьезные ограничения, касающиеся пригодности соответствующих частиц наполнителя или области их применения. Обычно средний размер частиц гидромагнезита, полученного из природных источников или ранее описанными способами, используемого в качестве наполнителя или покрытия для бумаги, в курительных изделиях и/или в качестве огнезащитного состава, составляет около 5 µм или более. В этой связи следует отметить, что толщина, например, различных видов оберточной бумаги для курительных изделий обычно составляет около 30 µм, поэтому введение гидромагнезита в курительные изделия часто не обеспечивает получение желаемых свойств, таких как гладкость поверхности таких изделий, из-за чего физические и оптические свойства полученных изделий не всегда являются удовлетворительными. Кроме того, как хорошо известно из описаний каолина и его использования в качестве поверхностного покрытия и наполнителя в области получения бумаги различного назначения, морфология частиц также играет решающую роль для придания бумаге желаемых оптических и физических свойств, таких как хорошая пригодность для печатания, высокая яркость при высокой непрозрачности, умеренная пористость и соответствующая гладкость и глянцевость бумажных изданий, таких как журналы. Для многих видов использования бумаги пластинчатая морфология частиц является в высшей степени желательной для получения упомянутых свойств. Получение пластинчатых частиц, имеющих небольшой размер, является особенно предпочтительным. В этой связи следует также отметить, что механическое измельчение частиц обычно не является подходящим и эффективным способом получения более мелких частиц гидромагнезита.

Таким образом, в данной области техники все еще сохраняется потребность в разработке альтернативных способов получения гидромагнезита, при этом такой способ должен быть простым и недорогим и должен обеспечивать возможность регулирования конкретных параметров, таких как размер частиц в сочетании с морфологией и плотностью полученных частиц.

Соответственно, задачей настоящего изобретения является разработка альтернативного способа получения гидромагнезита, предпочтительно, гидромагнезита, имеющего специфическую пластинчатую морфологию в сочетании с уменьшенным размером частиц. Другая задача настоящего изобретения заключается в разработке способа получения гидромагнезита, имеющего высокую абсолютную плотность. Дальнейшая задача настоящего изобретения заключается в разработке способа получения гидромагнезита, имеющего улучшенные оптические свойства и особенно высокую степень белизны R457. Очередная задача настоящего изобретения заключается в разработке способа, который может быть осуществлен с использованием простых методов. Следующая цель настоящего изобретения заключается в разработке способа, который может быть использован непосредственно без сложных и дорогостоящих стадий обработки. Дальнейшая задача настоящего изобретения заключается в разработке способа, согласно которому гидромагнезитный материал может быть получен с высоким выходом. Другие задачи станут очевидными из следующего описания настоящего изобретения.

Для выполнения поставленной задачи (задач) разработан способ согласно предмету обсуждения, определенному в п.1 прилагаемой формулы изобретения.

Предпочтительные варианты осуществления способа согласно настоящему изобретению определены в соответствующих подпунктах формулы изобретения и описании.

Согласно одному аспекту данного описания разработан способ получения гидромагнезита в водной среде, включающий следующие стадии:

а) подготовку, по меньшей мере, одного источника оксида магния;

b) подготовку газообразного СО2 и/или содержащих карбонат анионов;

с) гашение упомянутого источника оксида магния со стадии а) для превращения оксида магния, по меньшей мере, частично, в гидроксид магния;

d) контакт полученного гидроксида магния со стадии с) с упомянутым газообразным СО2 и/или содержащими карбонат анионами со стадии b) для превращения гидроксида магния, по меньшей мере частично, в осажденный несквегонит; и

е) обработка полученного на стадии d) осажденного несквегонита на стадии теплового старения.

Авторы настоящего изобретения к удивлению обнаружили, что описываемый способ позволяет обеспечить эффективное и регулируемое получение гидромагнезита. В соответствии со способом согласно настоящему изобретению гидромагнезит, имеющий пластинчатую морфологию, а также уменьшенный размер частиц, может быть получен или подготовлен прямым способом. Более конкретно, авторы настоящего изобретения обнаружили, что морфология, равно как и физические характеристики гидромагнезита, получаемого упомянутым способом, могут быть улучшены в результате особого регулирования или создания условий процесса во время получения упомянутого гидромагнезита. Данный способ включает гашение источника оксида магния, такого как «чистый» оксид магния, содержащего оксид магния минерала или другого источника, содержащего соединения магния, такого как доломит, который может быть использован для получения оксида магния. Полученный гидроксид магния на дальнейшей стадии подвергают взаимодействию с газообразным диоксидом углерода и/или содержащими карбонат анионами, что приводит к образованию осажденного несквегонита в виде промежуточного продукта. Согласно одному варианту осуществления настоящего изобретения температура карбонизации должна регулироваться и предпочтительно должна составлять менее 35°С. И, наконец, гидромагнезит непосредственно получают после превращения упомянутого осажденного промежуточного продукта на стадии термической обработки. Согласно одному варианту осуществления настоящего изобретения полученный таким образом осажденный промежуточный продукт измельчают перед дальнейшей обработкой. Гидромагнезит, полученный способом согласно настоящему изобретению, имеет несколько благоприятных характеристик, таких как небольшой размер частиц в комбинации с пластинчатой морфологией и высокой абсолютной плотностью.

Подразумевается, что в описании настоящего изобретения следующие термины имеют следующие значения:

«Гидромагнезит», «основной карбонат магния» или «гидроксид карбоната магния» в контексте настоящего изобретения означает полученный синтетическим способом материал из карбоната магния, имеющий химическую формулу Mg5(CO3)4(OH)2·4H2O.

«Несквегонит» в контексте настоящего изобретения означает полученный синтетическим способом материал из карбоната магния, имеющий химическую формулу MgCO3·3H2O или Mg(HCO3)(OH)·2H2O).

Термин «осаждение» в контексте настоящего изобретения относится к формированию твердого материала в растворе во время химической реакции.

«Суспензия» или «взвесь» в контексте настоящего изобретения означает нерастворимые твердые вещества и воду и, необязательно, дополнительные добавки, и, как правило, содержит большие количества твердых веществ и поэтому является более вязкой и обычно имеет более высокую плотность, чем жидкость, из которой ее формируют.

Термин «гашение» или «гасить» в контексте настоящего изобретения относится к гидратации оксида магния посредством контакта упомянутых соединений с водой или влагой.

Термин «кальцинирование» в контексте настоящего изобретения относится к процессу термической обработки, которому подвергают твердые материалы, вызывающему потерю влаги, восстановление или окисление, и разложение карбонатов и других соединений, приводящее к образованию оксида соответствующего твердого материала.

Термин «карбонизация» в контексте настоящего изобретения относится к процессу, согласно которому, по меньшей мере, одна гидроксидная группа замещается карбонатом.

Термин «тепловое старение» в контексте настоящего изобретения относится к процессу термической обработки, в котором кристаллы, имеющие изначально более высокое состояние внутренней энергии, претерпевают фазовую трансформацию в результате растворения и повторного внедрения в кристаллы, имеющие изначально более низкое состояние внутренней энергии.

Другой аспект настоящего изобретения относится к гидромагнезиту, при этом упомянутый гидромагнезит может быть получен описываемым способом получения гидромагнезита. Гидромагнезит предпочтительно имеет пластинчатую морфологию в сочетании с уменьшенным размером частиц и улучшенные физические и оптические свойства. Согласно дальнейшему аспекту упомянутый гидромагнезит, который может быть получен способом согласно настоящему изобретению, имеет повышенную плотность. Согласно другому аспекту настоящее изобретение относится к применению упомянутого гидромагнезита в качестве минерала, наполнителя и пигмента для бумаги, краски, резины и пластмасс, а также к его применению в качестве огнезащитного состава.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один источник оксида магния включает оксид магния, магнезит, доломит, гунтит, карбонат магния, гидроксид магния, брусит или их смеси.

Согласно другому предпочтительному варианту осуществления описываемого способа газообразный СО2 поступает из внешнего источника СО2 или в результате рециркуляции СО2, либо из обоих источников.

Согласно очередному предпочтительному варианту осуществления описываемого способа, содержащие карбонат анионы выбраны из группы, состоящей из карбоната натрия, карбоната калия, гидрокарбоната натрия, гидрокарбоната калия или их смесей.

Согласно одному предпочтительному варианту осуществления описываемого способа исходная температура на стадии d) составляет от 5°С до 35°С, наиболее предпочтительно - от 10°С до 30°С.

Согласно другому предпочтительному варианту осуществления настоящего изобретения тепловое старение на стадии е) осуществляют при температуре, составляющей, по меньшей мере, 90°С, предпочтительно - от 90°С до 150°С, более предпочтительно - при температуре, составляющей от 110°С до 140°С, еще более предпочтительно - при температуре, составляющей от 120°С до 135°С, и наиболее предпочтительно - при температуре, составляющей около 130°С.

Согласно очередному предпочтительному варианту осуществления настоящего изобретения стадию теплового старения осуществляют в течение периода времени, составляющего от 20 мин. до 60 мин., предпочтительно - в течение периода времени, составляющего от 20 мин. до 40 мин., и наиболее предпочтительно - в течение периода времени, составляющего от 25 до 35 мин.

Согласно одному предпочтительному варианту осуществления настоящего изобретения осажденный несквегонит, полученный на стадии d), измельчают до стадии теплового старения, осуществляемого на стадии е).

Согласно другому предпочтительному варианту осуществления настоящего изобретения осажденный несквегонит, полученный после измельчения, включает частицы, средний размер, по меньшей мере, 50% вес. которых составляет менее 25 µм, более предпочтительно - менее 20 µм, еще более предпочтительно - менее 15 µм, и наиболее предпочтительно - менее 10 µм.

Согласно очередному предпочтительному варианту осуществления настоящего изобретения гидромагнезит, получаемый данным способом, имеет удельную площадь поверхности ВЕТ, составляющую от 10 м2/г до 150 м2/г, более предпочтительно - от 10 м2/г до 100 м2/г, и наиболее предпочтительно - от 20 м2/г до 70 м2/г.

Согласно одному предпочтительному варианту осуществления настоящего изобретения гидромагнезит, получаемый данным способом, имеет степень белизны R457, равную, по меньшей мере, 80%, более предпочтительно - по меньшей мере, 85%, еще более предпочтительно - от 85% до 99%, и наиболее предпочтительно - от 85% до 99%.

Согласно другому предпочтительному варианту осуществления настоящего изобретения гидромагнезит, полученный данным способом, включает частицы, средний размер d50 которых составляет менее 20 µм, предпочтительно - менее 15 µм, более предпочтительно - менее 10, и наиболее предпочтительно - менее 5 µм.

Согласно очередному предпочтительному варианту осуществления настоящего изобретения гидромагнезит, полученный данным способом, далее обрабатывают жирными кислотами, предпочтительно выбранными из группы, состоящей из одной или более жирных кислот, выбранных из стеариновой кислоты, пальмитиновой кислоты, бегеновой кислоты, монтановой кислоты, каприновой кислоты, лауриновой кислоты, миристиновой кислоты, изостеариновой кислоты и церотовой кислоты.

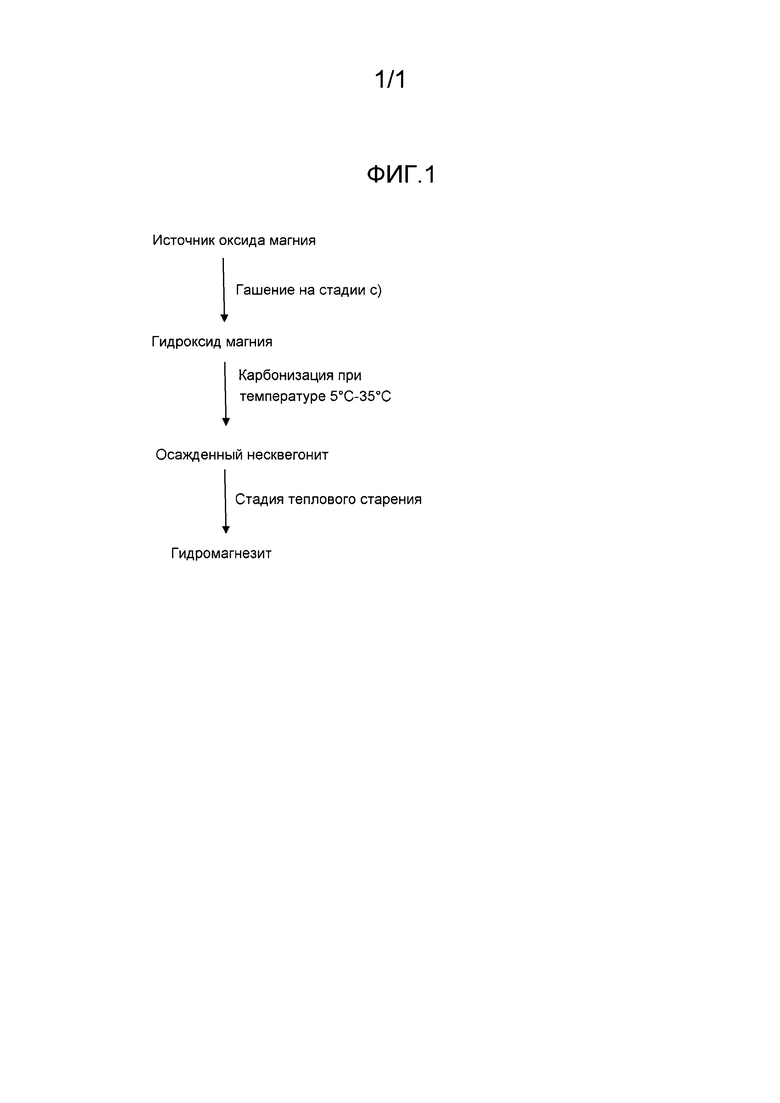

На фигуре 1 показана упрощенная блок-схема, иллюстрирующая способ получения гидромагнезита согласно настоящему изобретению.

Как упомянуто выше, описываемый способ получения гидромагнезита, имеющего улучшенные оптические и физические свойства, включает стадии а), b), c), d) и е). Далее приводится подробное описание настоящего изобретения и особенно упомянутые стадии описываемого способа получения суспензий карбоната магния, имеющих особую морфологию в комбинации с уменьшенным размером частиц, а также превосходные оптические и физические свойства. Специалистам в данной области техники понятно, что многие описанные здесь варианты осуществления могут быть объединены или использованы вместе.

Описание стадии а): подготовка источника оксида магния

В соответствии со стадией а) способа согласно настоящему изобретению подготавливают, по меньшей мере, один источник оксида магния.

«По меньшей мере, один источник оксида магния» в контексте настоящего изобретения относится к:

- оксиду магния; и/или

- материалу, в котором оксид магния встречается в природе; и/или

- материалу, в котором, по меньшей мере, встречается одно соединение оксида магния, которое может быть превращено в оксид магния.

Соответственно, по меньшей мере, один источник оксида магния предпочтительно выбран из оксида магния, содержащих оксид магния минералов, содержащих магний материалов и их смесей. Предпочтительными источниками оксида магния являются магнезит и доломит, которые требуют стадии кальцинирования для превращения содержащихся в них соединений магния в желаемый оксид магния.

В том случае, когда, по меньшей мере, один источниками оксида магния выбран из оксида магния, упомянутый оксид магния предпочтительно имеет вид порошка, содержание оксида магния в котором составляет более 95% вес., более предпочтительно - более 98% вес. от массы порошка. Согласно предпочтительному варианту осуществления частицы оксида магния в порошке имеют небольшой размер; т.е. величина d99 среднего размера частиц оксида магния, установленная с помощью лазерной дифракции с использованием анализатора гранулометрического состава CILAS 920, CILAS, Orleans, France, составляет менее 100 µм, а величина d95 составляет менее 75 µм.

Под материалом, в котором вид оксида магния встречается в природе, подразумевается содержащий оксид магния минерал. Примером такого богатого оксидом магния минерала служит, например, периклаз, встречающийся в природе в контактных метаморфических породах и являющийся главным компонентом большей части огнеупорных кирпичей.

И наоборот, материал, из которого оксид магния может быть получен синтетически способом, т.е. который может быть превращен в оксид магния, может представлять собой любой содержащий магний материал, например, материалы, содержащие гидроксид магния и/или карбонат магния. В том случае, если, по меньшей мере, один источник оксида магния представляет собой содержащий магний материал, упомянутый материал предпочтительно включает соединение (соединения) магния в количестве, составляющем, по меньшей мере, 15% вес., более предпочтительно - по меньшей мере, 25% вес., и наиболее предпочтительно - меньшей мере, 40% вес., от общей массы содержащего магний материала.

В том случае, если, по меньшей мере, один источник оксида магния представляет собой содержащий магний материал, упомянутый материал предпочтительно выбран из карбоната магния, гидроксида магния, магнезита, брусита, доломита, гунтита, богатого хлоридом магния рассола, морской воды, из которой может быть получен оксид магния, и их смесей. В этой связи под термином «карбонат магния» в настоящем изобретении подразумевается безводный карбонат магния, а также виды карбоната магния, включающие кристаллическую воду (гидрат).

В соответствии с настоящим изобретением источник оксида магния со стадии а) способа согласно настоящему изобретению не ограничен конкретными минералами и/или описанными выше материалами. Предпочтительнее может быть использован любой минерал и/или материал при условии, что упомянутый минерал и/или материал содержит достаточное количество оксида магния, и/или соответствующий содержащий оксид магния минерал, и/или материал либо минерал, который может быть, по меньшей мере, частично, превращен в оксид магния.

Упомянутое, по меньшей мере, частичное превращение соединения магния в оксид магния предпочтительно осуществляют посредством кальцинирования упомянутых материалов. Упомянутая стадия кальцинирования может быть осуществлена с использованием любого традиционного способа кальцинирования, известного специалисту в данной области техники.

Согласно одному предпочтительному варианту осуществления, по меньшей мере, один источник оксида магния представляет собой часто встречающийся минерал магнезит (MgCO3), почти исключительно состоящий из безводного карбоната магния. Такой материал в контексте настоящего изобретения рассматривается как содержащий магний материал. Упомянутый магнезит предпочтительно кальцинируют при температурах приблизительно от 600°С до 900°С для получения оксида магния в виде каустического кальцинированного магнезита. Полученные частицы каустического кальцинированного магнезита характеризуются высокой пористостью и обладают высокой реакционной способностью благодаря своей большой внутренней поверхности, и поэтому особенно подходят для целей настоящего изобретения. В качестве альтернативы или дополнения для подготовки, по меньшей мере, одного источника оксида магния могут быть также использованы другие виды карбоната магния, например, полученный синтетическим способом карбонат магния в безводном виде и/или включающий кристаллическую воду, и/или иные природные виды карбоната магния. Карбонаты магния также могут быть кальцинированы в таких же условиях, как и магнезит, с целью, по меньшей мере, частичного превращения таких карбонатов магния в оксид магния.

В полученном каустическом кальцинированном магнезите содержание оксида магния предпочтительно составляет более 85% вес., более предпочтительно - более 90% вес., и наиболее предпочтительно - более 92% вес., от общей массы каустического кальцинированного магнезита. Согласно предпочтительному варианту осуществления содержание оксида магния в упомянутом каустическом кальцинированном магнезите составляет от 90% вес. до 99% вес., наиболее предпочтительно - от 92% вес. до 98% вес., от общей массы каустического кальцинированного магнезита. Содержание оксида магния, полученного из других карбонатов магния, предпочтительно составляет более 90% вес., например, от 95% вес. до 99% вес., от общей массы оксида магния.

Частицы каустического кальцинированного магнезита и/или оксида магния, полученного из других видов карбоната магния, предпочтительно имеют гранулометрический состав, традиционно применяемый для материала (материалов), используемого в соответствующем способе превращения источника оксида магния, по меньшей мере, частично, в гидроксид магния, используемый на стадии с) способа согласно настоящему изобретению. Обычно частицы каустического кальцинированного магнезита и/или частицы оксида магния, полученного из других видов карбоната магния, имеют величину d50 среднего размера частиц, равную от 1 µм до 100 µм, предпочтительно - от 5 µм до 50 µм, наиболее предпочтительно - от 10 µм до 25 µм, например, от 15 µм до 20 µм, установленную с помощью лазерной дифракции с использованием анализатора гранулометрического состава CILAS 920, CILAS, Orleans, France.

В данном описании и вообще в данной области техники величину d50 определяют как размер, при котором 50% (медианная точка) массы частиц составляют частицы, имеющие размер, равный указанной величине.

В том случае, если содержащий магний материал представляет собой гидроксид магния или материал, имеющий высокое содержание гидроксида магния, упомянутый материал может быть непосредственно подвергнут стадии d) способа согласно настоящему изобретению. В качестве альтернативы или дополнительно, упомянутый содержащий магний материал может быть вначале подвергнут гашению на стадии с) способа согласно настоящему изобретению.

Согласно другому предпочтительному варианту осуществления, по меньшей мере, один источник оксида магния является доломитом, состоящим только из карбоната кальция магния (CaMg(CO3)2), и поэтому представляет собой содержащий магний минерал. Для достижения задач настоящего изобретения в качестве, по меньшей мере, одного источника оксида магния, может быть использована любая доступная разновидность доломита. Однако согласно одному предпочтительному варианту осуществления доломитом является белый доломит, представляющий собой относительно чистый доломит, который может быть, например, получен или добыт на норвежских месторождениях Talc’s Hammerfall. Для превращения, по меньшей мере, частичного, соединений магния, т.е. карбонатов, содержащихся в упомянутом доломите, доломит предпочтительно кальцинируют при высоких температурах, при этом упомянутая стадия кальцинирования может быть осуществлена любым известным способом кальцинирования, известным специалисту в данной области техники.

Согласно одному предпочтительному варианту осуществления доломит кальцинируют при температурах, составляющих от 900°С до 1200°С, более предпочтительно - при температуре, составляющей от 1000°С до 1100°С, для получения обожженного доломита (MgO·CaO). В качестве альтернативы, доломит кальцинируют при температурах, составляющих от 600°С до 900°С, более предпочтительно - от 600°С до 800°С, и наиболее предпочтительно - при температуре около 750°С, для получения наполовину обожженного доломита (MgO·CaCO3). Химические характеристики, такие как реакционная способность наполовину обожженного или обожженного доломита, т.е. полученного оксида магния, в основном зависят от используемых температур и способов кальцинирования, известных специалисту в данной области техники. Например, в том случае, если доломит кальцинируют при температуре, составляющей от 1000°С до 1100°С, для получения обожженного доломита упомянутую температуру предпочтительно поддерживают в течение периода времени, составляющего от 30 мин. до 120 мин., наиболее предпочтительно - в течение периода времени, составляющего от 45 мин. до 90 мин., например, в течение приблизительно 60 мин.

Доломит, подвергнутый процессу кальцинирования, предпочтительно имеет гранулометрический состав, традиционно используемого для материала (материалов), подвергаемого соответствующего процессу кальцинирования для получения обожженного или наполовину обожженного доломита. В данной связи следует отметить, что доломит, равно как и другие содержащие магний материалы, такие как, например, магнезит, используемые в качестве, по меньшей мере, одного источника оксида магния согласно настоящему изобретению, обычно имеют вид горных пород и зерен различных размеров. Для получения достаточного количества оксида магния, имеющего достаточно высокую реакционную способность и достаточную удельную поверхность площади, упомянутые горные породы и/или зерна предпочтительно дробят на стадии механической обработки до кальцинирования упомянутых богатых магнием материалов, что приводит к уменьшению первоначального размера зерен. В результате дробления средний размер зерен полученных частиц предпочтительно составляет от 1 мм до 250 мм, предпочтительно - от 1 мм до 150 мм, еще более предпочтительно - от 1 мм до 100 мм, и наиболее предпочтительно - от 1 мм до 75 мм. Согласно одному предпочтительному варианту осуществления упомянутые частицы предпочтительно имеют средний размер зерен, составляющий от 10 мм до 50 мм, как показывают результаты измерений, полученные после просеивания на ситах для аналитических испытаний от Retsch®, Germany, и определения весовых долей выбранных диапазонов размеров.

Подобные стадии дробления могут быть, например, осуществлены в таких условиях, чтобы рафинирование преимущественно происходило в результате ударов, наносимых другим предметом, т.е. в одной или более вертикальных бисерных мельницах, шаровой мельнице, стержневой мельнице, вибромельнице, валиковой дробилке, турбинной дробилке, атриторной мельнице, шарнирной мельнице, молотковой дробилке, мельнице для тонкого помола, измельчителе, дробилке для комков, резаке с ножом или ином подобном оборудовании, известном специалисту в данной области техники, либо могут быть осуществлены в условиях, обеспечивающих самоизмельчение. Согласно одному варианту осуществления такую стадию дробления осуществляют, измельчая горные породы и зерна, например, доломита, с помощью шаровой мельницы.

В случае кальцинирования содержащих магний материалов и их последующего использования в качестве соответствующего источника оксида магния на стадии с) способа согласно настоящему изобретению, упомянутая стадия дробления может быть, в качестве альтернативы или дополнительно, осуществлена после кальцинирования упомянутого содержащего магний материала, т.е. до стадии с) способа согласно настоящему изобретению. При использовании оксида магния и/или содержащих магний минералов в качестве, по меньшей мере, одного источника оксида магния, такая стадия дробления может быть также осуществлена до стадии с) способа согласно настоящему изобретению. Такое дробление до стадии с) способа согласно настоящему изобретению предпочтительно осуществляют в том случае, если гранулометрический состав источника оксида магния считается слишком широким, и/или медианный диаметр источника оксида магния составляет более 150 µм. Соответственно, как установлено с помощью лазерной дифракции с использованием анализатора гранулометрического состава CILAS 920, CILAS, Orleans, France, величина d50 среднего размера частиц источника оксида магния, используемого на стадии с) способа согласно настоящему изобретению, предпочтительно составляет от 1 µм до 150 µм, предпочтительно - от 5 µм до 100 µм, и наиболее предпочтительно - от 10 µм до 75 µм, например, от 15 µм до 20 µм.

Описание стадии b): получение газообразного СО2 и/или содержащих карбонат анионов

В соответствии со стадией b) способа согласно настоящему изобретению получают газообразный СО2 и/или содержащие карбонат анионы.

Диоксид углерода, получаемый на стадии b), может представлять собой любой вид газообразного СО2, например, диоксид углерода, содержащий диоксид углерода газ или карбоновую кислоту, т.е. растворенный в воде диоксид углерода.

Согласно одному предпочтительному варианту осуществления газообразный СО2 поступает из газообразного потока, полученного в результате кальцинирования различных источников оксида магния, подготовленных на стадии а) этого же процесса, т.е. газообразный диоксид углерода подают посредством рециркуляции СО2. В результате кальцинирования таких источников, как карбонат магния, например, в виде магнезита, повышаемая температура во время процесса кальцинирования увеличивает количество газообразного диоксида углерода, высвобождаемого во время процесса. Образующийся диоксид углерода предпочтительно выводят из реактора, поскольку получаемый оксид магния имеет тенденцию поглощать влагу, как и диоксид углерода, в результате чего упомянутое соединение вновь превращается в карбонат магния. Такие газы, содержащие приблизительно от 5% до 40% об. СО2, предпочтительно используют после очистки, и, необязательно, ап-концентрации или разбавления газообразного потока.

Дополнительно или в качестве альтернативы диоксид углерода может поступать из наружного источника, такого как стальной цилиндр, или из дымовых газов и/или отработанных газов промышленных процессов с использованием печей и сушилок, и/или с соответствующих реакций карбонатов с кислотами и т.д. Однако следует отметить, что источник диоксида углерода, используемый на стадии b) способа согласно настоящему изобретению конкретно не ограничен при условии, что упомянутый источник не содержит способный к взаимодействию газ.

Газообразный диоксид углерода на стадии b) может поступать в концентрированном виде или в разбавленном виде. В том случае, если газообразный диоксид углерода поступает в разбавленном виде, диоксид углерода предпочтительно подают в смеси с воздухом или т.п.

В таком случае газообразный диоксид углерода, используемый на стадии b) способа согласно настоящему изобретению имеет, в расчете на объем, концентрацию, например, в воздухе, составляющую менее 40% об., более предпочтительно - менее 35% об., и наиболее предпочтительно - от 10% об. до 30% об., от общего объема газообразного состава. Минимальное содержание диоксида углерода в источнике диоксида углерода может составлять около 8% об. от общего объема газообразного состава.

Дополнительно или в качестве альтернативы содержащие карбонат анионы используют на стадии b) способа согласно настоящему изобретению. Содержащие карбонат анионы, используемые на стадии b), могут иметь любой вид солей карбоната, растворимых в воде, т.е. растворяющихся в воде, образуя гомогенный раствор.

Согласно одному предпочтительному варианту осуществления содержащие карбонат анионы относятся к солям карбоната, которые при смешивании с деионизированной водой обеспечивают растворимость, составляющую более 50 г/л при 20°С, предпочтительно - более 100 г/л при 20°С, более предпочтительно - более 150 г/л при 20°С, и наиболее предпочтительно - более 200 г/л при 20°С.

Соответственно, содержащие карбонат анионы со стадии b), предпочтительно выбирают из группы, содержащей щелочные карбонаты и/или щелочные гидрокарбонаты, при этом щелочной ион щелочного карбоната и/или щелочного гидрокарбоната выбран из натрия, калия и их солей. Карбонат натрия, карбонат калия, гидрокарбонат натрия, гидрокарбонат калия и их смеси являются предпочтительными содержащими карбонат анионами, используемыми на стадии b) способа согласно настоящему изобретению. В соответствии с одним предпочтительным вариантом осуществления содержащие карбонат анионы представляют собой карбонат натрия.

В контексте настоящего изобретения под термином «карбонат натрия» подразумевается карбонат натрия в безводном виде, а также в виде, включающем кристаллическую воду (гидрат). В соответствии с одним предпочтительным вариантом осуществления карбонат натрия согласно настоящему изобретению представляет собой безводный карбонат натрия (Na2CO3) или декагидрат карбоната натрия (Na2CO3·10H2O).

Термин «карбонат калия» также относится к карбонату калия в безводном виде, равно как и к формам, включающем кристаллическую воду (гидрат). Карбонат калия согласно настоящему изобретению предпочтительно представляет собой безводный карбонат натрия (K2CO3).

В контексте настоящего изобретения под термином «гидрокарбонат натрия» подразумевается гидрокарбонат натрия в безводном виде, а также в виде, включающем кристаллическую воду (гидрат). Гидрокарбонат натрия согласно настоящему изобретению предпочтительно представляет собой безводный гидрокарбонат натрия (NaHCO3).

В контексте настоящего изобретения под термином «гидрокарбонат калия» также подразумевается гидрокарбонат калия в безводном виде, а также в виде, включающем кристаллическую воду (гидрат). Гидрокарбонат калия согласно настоящему изобретению предпочтительно представляет собой безводный гидрокарбонат калия (KHCO3).

При использовании содержащих карбонат анионов на стадии b) способа согласно настоящему изобретению, упомянутые содержащие карбонат анионы могут быть использованы в любом соответствующем твердом виде, например, в виде гранул или порошка. В качестве альтернативы, упомянутые содержащие карбонат анионы могут быть использованы в виде суспензии или раствора.

Описание стадии с): гашение упомянутого источника оксида магния со стадии а)

В соответствии со стадией с) способа согласно настоящему изобретению упомянутый, по меньшей мере, один источник оксида магния со стадии а) гасят с целью превращения, по меньшей мере, части оксида магния в гидроксид магния.

В контексте настоящего изобретения «гашение» означает способ, согласно которому оксид магния гидратируют. Таким образом, термин «гашение» относится к способу, включающему добавление воды к оксиду магния для получения гидроксида магния. Соответственно, частицы оксида магния, по меньшей мере, из одного источника оксида магния, подготовленного на стадии а), гидратируют а процессе гашения, осуществляемого посредством контакта оксида магния, по меньшей мере, из одного источника оксида магния, с водой. В соответствии со способом согласно настоящему изобретению оксид магния, по меньшей мере, частично, конвертируют в гидроксид магния.

Вода, используемая в процессе гашения на стадии с), может представлять собой любую доступную воду, такую как водопроводная вода и/или деионизированная вода. Вода, используемая для гашения, по меньшей мере, одного источника оксида магния со стадии а), предпочтительно представляет собой водопроводную воду.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один источник оксида магния со стадии а) погружают в воду сразу и/или непрерывно в течение часа или менее, предпочтительно - в течение 45 минут или менее, более предпочтительно - в течение 30 минут или менее, и наиболее предпочтительно - в течение 15 минут или менее, для получения соответствующего твердого содержания в получаемой суспензии. Согласно другому предпочтительному варианту осуществления, по меньшей мере, один источник оксида магния со стадии а) погружают в воду в течение 10 минут или менее до соответствующего твердого содержания в получаемой суспензии. Согласно следующему предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один источник оксида магния со стадии а) погружают в воду несколькими порциями до соответствующего твердого содержания в получаемой суспензии, предпочтительно - двумя-пятью порциями, более предпочтительно - двумя-четырьмя порциями, еще более предпочтительно - двумя-тремя порциями, и наиболее предпочтительно - двумя порциями.

При погружении, по меньшей мере, одного источника оксида магния со стадии а) в воду несколькими порциями, по меньшей мере, один источник оксида магния со стадии а) предпочтительно погружают в воду приблизительно равными порциями. В качестве альтернативы, по меньшей мере, один источник оксида магния со стадии а) может быть погружен в воду неравными порциями, т.е. большими или меньшими порциями. Согласно одному предпочтительному варианту осуществления вначале погружают большую порцию, а затем к полученной суспензии добавляют меньшую порцию, по меньшей мере, одного источника оксида магния с целью гашения или гидратирования, по меньшей мере, одного источника оксида магния, полученного на стадии а). Согласно другому предпочтительному варианту осуществления вначале погружают меньшую порцию, по меньшей мере, одного источника оксида магния, полученного на стадии а), с последующим погружением в воду большей порции с целью превращения, по меньшей мере, одного источника оксида магния со стадии а), по меньшей мере, частично, в гидроксид магния.

Отношение, по меньшей мере, одного источника оксида магния со стадии а) к воде предпочтительно регулируют таким образом, чтобы суспензия имела достаточную или соответствующую вязкость. Согласно одному предпочтительному варианту осуществления используют существенный избыток воды, поэтому отношение воды, по меньшей мере, к одному источнику оксида магния в суспензии таково, что соотношение (объем воды):(объем, по меньшей мере, одного источника оксида магния) составляет от 40:1 до 3:1, более предпочтительно - от 30:1 до 3:1, и наиболее предпочтительно - от 20:1 до 3:1. Например, в том случае, если, по меньшей мере, один источник оксида магния выбран из каустического кальцинированного магнезита, отношение воды к каустическому кальцинированному магнезиту в суспензии может быть таковым, что соотношение (объем воды):(объем каустического кальцинированного магнезита) составляет от 40:1 до 5:1, более предпочтительно - от 30:1 до 10:1, и наиболее предпочтительно - от 20:1 до 15:1. В том случае, если, по меньшей мере, один источник оксида магния со стадии а) выбран из обожженного доломита, отношение воды к обожженному доломиту в суспензии может быть таковым, что соотношение (объем воды):(объем обожженного доломита) составляет от 30:1 до 3:1, более предпочтительно - от 20:1 до 3:1, и наиболее предпочтительно - от 10:1 до 3:1. Согласно другому предпочтительному варианту осуществления в получаемой водной суспензии, включающей воду и, по меньшей мере, один источник оксида магния, подготовленный на стадии а), содержание твердых веществ составляет от 1% вес. до 20% вес., наиболее предпочтительно - от 1,5% вес. до 17,5% вес., от общей массы суспензии.

Согласно одному предпочтительному варианту осуществления упомянутая суспензия имеет более низкое содержание твердых веществ в том случае, если источник оксида магния, подготовленный на стадии а), имеет более высокое содержание оксида магния. Под термином «высокое содержание» в контексте настоящего изобретения подразумевается количество оксида магния или соединения магния, которое может быть превращено в оксид магния, в соответствующем источнике оксида магния, содержащем, по меньшей мере, 70% вес. оксида магния от общей сухой массы источника оксида магния. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), представляет собой оксид магния и/или содержащий оксид магния минерал, имеющий высокое содержание оксида магния, и/или содержащий магний материал, имеющий высокое содержание соединения магния, которое может быть превращено в оксид магния, содержание твердых веществ в суспензии может составлять от 1% вес. до 15% вес., более предпочтительно - от 1,5% вес. до 12,5% вес., и наиболее предпочтительно - от 2% вес. до 10% вес., от общей массы суспензии. Такое содержание твердых веществ предпочтительно поддерживают в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), выбран из оксида магния, периклаза, магнезита, карбоната магния, гидроксида магния и их смесей. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), представляет собой каустический кальцинированный магнезит, полученный кальцинированием магнезита, содержание твердых веществ в суспензии предпочтительно составляет от 1% вес. до 12,5% вес., более предпочтительно - от 1,5% вес. до 10% вес., еще более предпочтительно - от 2% вес. до 7,5% вес., и наиболее предпочтительно - от 4% вес. до 6% вес., например, от 4,5% вес. до 5,5% вес., от общей массы суспензии.

Согласно другому предпочтительному варианту осуществления упомянутая суспензия может иметь более высокое содержание твердых веществ в том случае, если источник оксида магния, подготовленный на стадии а), имеет более низкое содержание оксида магния. Под термином «низкое содержание» в контексте настоящего изобретения подразумевается количество оксида магния или соединения магния, которое может быть превращено в оксид магния, в соответствующем источнике оксида магния, содержащем, по меньшей мере, 70% вес. оксида магния от общей сухой массы источника оксида магния. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), представляет собой оксид магния и/или содержащий оксид магния минерал, имеющий низкое содержание оксида магния, и/или содержащий магний материал, имеющий низкое содержание соединения магния, которое может быть превращено в оксид магния, содержание твердых веществ в суспензии может составлять от 10% вес. до 20% вес., более предпочтительно - от 10% вес. до 17,5% вес., и наиболее предпочтительно - от 12,5% вес. до 17,5% вес., от общей массы суспензии. Такое содержание твердых веществ предпочтительно поддерживают в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), выбран из доломита, гунтита и их смесей. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), представляет собой обожженный доломит, полученный кальцинированием доломита, содержание твердых веществ в суспензии предпочтительно составляет от 10% вес. до 20% вес., более предпочтительно - от 12,5% вес. до 17,5% вес., и наиболее предпочтительно - от 15% вес. до 17,7% вес., например, от 16% вес. до 17% вес., от общей массы суспензии.

В зависимости от оборудования и условий местонахождения процесс гашения предпочтительно осуществляют с использованием воды, имеющей повышенную температуру, с целью получения небольших частиц гидроксида магния, имеющих высокую удельную поверхность, и, дополнительно или в качестве альтернативы, с целью получения достаточно высокой скорости реакции. Кроме того, поскольку температура используемой воды может отрицательно повлиять на период времени, необходимый для осуществления процесса гашения, следует предпочтительно избегать контакта, по меньшей мере, одного источника оксида магния с холодной водой. При контакте холодной воды и оксида магния может возникнуть явление, называемое «обводнение», вызывающее образование очень крупных и слабореакционноспособных частиц гидроксида магния. Поэтому температура воды, используемой в процессе гашения, предпочтительно должна быть выше комнатной температуры, но ниже точки кипения воды.

Согласно одному предпочтительному варианту осуществления температура воды, добавляемой в реактор для гашения, по меньшей мере, одного источника оксида магния, подготовленного на стадии а), предпочтительно составляет от 20°С до 90°С, более предпочтительно - от 30°С до 60°С, и наиболее предпочтительно - от 35°С до 55°С, например, от 40°С до 50°С.

Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленного на стадии а), представляет собой каустический кальцинированный магнезит, полученный посредством кальцинирования магнезита, упомянутая температура предпочтительно составляет от 20°С до 45°С, более предпочтительно - от 25°С до 45°С, и наиболее предпочтительно - от 35°С до 45°С, например, около 40°С. В том случае, если, по меньшей мере, один источник оксида магния, подготовленного на стадии а), представляет собой обожженный доломит, полученный посредством кальцинирования доломита, упомянутая температура предпочтительно составляет от 35°С до 60°С, более предпочтительно - от 40°С до 55°С, и наиболее предпочтительно - от 45°С до 55°С, например, около 50°С.

Во время процесса гашения температура в реакторе изменяется из-за изменений температуры воды, реакционной способности оксида магния и качества воды, поэтому температуру суспензии необходимо часто регулировать. Данную температуру предпочтительно регулируют постоянно. В качестве альтернативы, температуру регулируют неоднократно. Согласно другому предпочтительному варианту осуществления температуру суспензии не регулируют во время осуществления стадии с) способа согласно настоящему изобретению.

Согласно одному предпочтительному варианту осуществления процесс гашения на стадии с) осуществляют посредством перемешивания суспензии. При этом перемешивание может быть непрерывным или периодическим. Однако поскольку степень перемешивания во время процесса гашения может повлиять на получаемый гидроксид магния, суспензию предпочтительно перемешивают непрерывно. При этом слишком низкий уровень перемешивания может способствовать неравномерности температуры в суспензии, что приводит к образованию горячих и холодных мест. Такая неравномерная температура может способствовать образованию больших кристаллов и снижению площади поверхности, а также агломерации частиц, в то время как холодные места способствуют либо обводнению, либо получению больших количеств негидратированных частиц оксида магния.

Процесс гашения на стадии с) способа согласно настоящему изобретению предпочтительно осуществляют до того момента, когда, по меньшей мере, часть оксида магния, содержащегося, по меньшей мере, в одном источнике оксида магния, превращается в соответствующие гидроксиды, т.е. гидроксид магния. При этом следует отметить, что только часть оксида магния, содержащегося, по меньшей мере, в одном источнике оксида магния, превращается в соответствующий гидроксид магния во время процесса гашения на стадии с). Например, при контакте, по меньшей мере, одного источника оксида магния в течение приблизительно 15 минут с водой для гашения, имеющей температуру около 40°С, количество оксида магния, превращенного в гидроксид магния, составляет от 5% вес. до 15% вес., например, около 10% вес., т.е. содержание оксида магния составляет от 85% вес. до 95% вес., например, около 90% вес., от общей массы оксида магния и гидроксида магния. Для сравнения, при контакте, по меньшей мере, одного источника оксида магния в течение приблизительно 30 минут с водой для гашения, имеющей температуру около 40°С, количество оксида магния, превращенного в гидроксид магния, составляет от 15% вес. до 25% вес., например, около 20% вес., т.е. содержание оксида магния составляет от 75% вес. до 85% вес., например, около 80% вес., от общей массы оксида магния и гидроксида магния.

Смесь, по меньшей мере, одного источника оксида магния и гидроксида магния, полученная в результате гашения упомянутого источника оксида магния со стадии а) при температуре воды 40°С и продолжительности гашения 30 минут, может иметь соотношение (масса оксида):(масса гидроксида магния), предпочтительно составляющее от 10:1 до 2:1, более предпочтительно - от 8:1 до 3:1, и наиболее предпочтительно - от 6:1 до 3:1. В данном контексте следует отметить, что после превращения или взаимодействия полученного гидроксида магния с газообразным диоксидом углерода и/или содержащими карбонат анионами со стадии b), оставшийся оксид магния, по меньшей мере, одного источника оксида магния со стадии а) в смеси превращается в гидроксид магния, который затем также может взаимодействовать с диоксидом углерода и/или содержащими карбонат анионами. Иными словами, способ согласно настоящему изобретению может быть осуществлен с использованием смеси оксида магния и гидроксида магния (который может быть получен в результате частичной реакции гашения), поскольку оставшийся оксид магния успешно превращается в гидроксид магния после того, как гидроксид магния, уже содержащийся в исходной смеси, прореагирует с газообразным диоксидом углерода и/или содержащими карбонат анионами со стадии b). По меньшей мере, один источник оксида магния со стадии а) может быть погружен в воду для осуществления стадии с) гашения согласно настоящему изобретению несколькими частями и/или непрерывно в течение периода времени, желательного для осуществления способа согласно настоящему изобретению, и/или до получения желаемого количества конечного продукта. Во время такого процесса количество воды можно часто регулировать с целью получения нужного содержания твердых веществ и/или вязкости, необходимой для осуществления способа согласно настоящему изобретению.

Следует отметить, что при использовании в качестве источника оксида магния, подготавливаемого на стадии а), содержащего оксид магния минерала, имеющего низкое содержание оксида магния, и/или содержащего магний материала, имеющего низкое содержание соединения магния, которое может быть превращено в оксид магния, упомянутый минерал и/или материал обычно имеет содержание оксида магния и/или соединения магния, которое может быть превращено в оксид магния, составляющее менее 70% вес., в расчете на общую сухую массу, источника оксида магния; т.е. исходный материал дополнительно включает другие соединения, такие как карбонаты, оксиды, гидроксиды и т.д. щелочных металлов и/или щелочноземельных металлов.

Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленного на стадии а), представляет собой доломит, упомянутый материал просто состоит из карбоната магния и карбоната кальция. Однако природные продукты доломита имеют не только различные композиции относительно конкретных соединений, но и различные композиции относительно соотношений упомянутых карбонатов магния и кальция, присутствующих в широком диапазоне. Отношение карбоната магния к карбонату кальция в природном доломите обычно таково, что отношение (масса карбоната магния): (масса карбоната кальция) составляет от 2:1 до 1:2, более предпочтительно - от 1,5:1 до 1:2, и наиболее предпочтительно - около 1:1.

Таким образом, при использовании доломита в качестве источника оксида магния со стадии а), стадия кальцинирования, осуществляемая до стадии гашения с), не только не приводит к превращению карбоната магния в оксид магния, но и к превращению карбоната кальция в оксид кальция в соответствующих соотношениях в зависимости от используемого доломита. При гашении такой смеси полученного оксида магния и оксида кальция на стадии с) упомянутое гашение превращает оксид магния, по меньшей мере, частично, в гидроксид магния, и, кроме того, оксид кальция почти полностью превращается в гидроксид кальция; т.е. в результате гашения обожженного доломита на стадии с) способа согласно настоящему изобретению получают смесь, включающую гидроксид магния, гидроксид кальция, оксид магния и оксид кальция. Под термином «почти полностью превращается» в контексте настоящего изобретения подразумевается реакция, при которой, по меньшей мере, 99% вес., более предпочтительно - по меньшей мере, 99,2% вес., и наиболее предпочтительно - по меньшей мере, 99,5% вес., соединения превращается в соответствующий реакционный продукт. Например, при гашении смеси оксида магния и оксида кальция на стадии с) упомянутое гашение превращает, по меньшей мере, 99% вес. оксида кальция, более предпочтительно - по меньшей мере, 99,2% вес., и наиболее предпочтительно - по меньшей мере, 99,5% вес., в расчете на общую сухую массу оксида кальция, в гидроксид кальция, в то время как оксид магния всего лишь частично превращается в гидроксид магния.

Продолжительность периода времени, необходимая для осуществления процесса гашения на стадии с), представляет собой период времени, необходимый для получения достаточного количества гидроксида магния посредством гидратации/гашения, по меньшей мере, одного источника оксида магния для осуществления стадии d) способа согласно настоящему изобретению. Такая продолжительность в основном зависит, по меньшей мере, от одного источника оксида магния, подготавливаемого на стадии а).

Согласно одному предпочтительному варианту осуществления, по меньшей мере, один источник оксида магния, подготовленный на стадии а), гасят в течение более короткого периода времени в том случае, если, по меньшей мере, один источник оксида магния со стадии а) имеет вид оксида магния и/или содержащего оксид магния минерала, имеющего высокое содержание соединения магния, которое может быть превращено в оксида магния. Упомянутый период времени предпочтительно составляет от 5 минут до 30 минут, более предпочтительно - от 5 минут до 20 минут, и наиболее предпочтительно - от 10 минут до 20 минут. Стадия гашения предпочтительно имеет такую более короткую продолжительность в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), выбран из оксида магния, периклаза, магнезита, карбоната магния, гидроксида магния и их смесей. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), представляет собой каустический кальцинированный магнезит, полученный в результате кальцинирования магнезита, упомянутый период времени предпочтительно составляет от 10 минут до 30 минут, более предпочтительно - от 10 минут до 25 минут, и наиболее предпочтительно - от 10 минут до 20 минут, например, около 15 минут.

Согласно другому предпочтительному варианту осуществления, по меньшей мере, один источник оксида магния, подготовленный на стадии а), гасят в течение более длительного периода времени в том случае, если, по меньшей мере, один источник оксида магния со стадии а) представляет собой содержащий оксид магния минерал, имеющий низкое содержание соединения оксида магния, который может быть превращен в оксид магния. Упомянутый период времени предпочтительно составляет от 5 минут до 60 минут, более предпочтительно - от 10 минут до 45 минут, и наиболее предпочтительно - от 20 минут до 40 минут. Такой более продолжительный период времени предпочтительно используют в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), выбран из доломита, гунтита и их смесей. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготовленный на стадии а), представляет собой обожженный доломит, полученный в результате кальцинирования доломита, упомянутый период времени предпочтительно составляет от 15 минут до 50 минут, более предпочтительно - от 15 минут до 45 минут, и наиболее предпочтительно - от 25 минут до 40 минут, например, около 30 минут.

После осуществления стадии с) согласно настоящему изобретению полученную смесь гидроксида магния и оксида магния формируют в виде соответствующей суспензии для осуществления стадии d). Общее содержание твердых веществ в такой суспензии предпочтительно составляет от 1% вес. до 20% вес., более предпочтительно - от 1% вес. до 15% вес., и наиболее предпочтительно - от 2% вес. до 10% вес., в расчете на общую массу суспензии, полученной на стадии с). Например, в том случае, если гидроксид магния получают из магнезита, служащего в качестве, по меньшей мере, одного источника оксида магния, упомянутое общее содержание твердых веществ в суспензии предпочтительно составляет от 2% вес. до 8% вес., более предпочтительно - от 3% вес. до 7% вес., и наиболее предпочтительно - от 4% вес. до 6% вес., например, около 5% вес., в расчете на общую массу суспензии, полученной на стадии с). В том случае, если гидроксид магния получают из доломита, служащего в качестве, по меньшей мере, одного источника оксида магния, упомянутое общее содержание твердых веществ в суспензии предпочтительно составляет от 5% вес. до 10% вес., более предпочтительно - от 6% вес. до 10% вес., и наиболее предпочтительно - от 7% вес. до 9% вес., например, около 8% вес., в расчете на общую массу суспензии, полученной на стадии с).

Дополнительно или в качестве альтернативы, полученная суспензия, содержащая гидроксид магния и оксид магния, предпочтительно имеет вязкость, равную менее 1000 mPa·s, более предпочтительно - менее 100 mPa·s, измеряемую вискозиметром Брукфильда DV-П при скорости 100 об./мин., оборудованным шпинделем LV-3. В том случае, если содержание твердых веществ в полученной суспензии выходит за рамки желательного диапазона и/или вязкость упомянутой суспензии слишком высока или низка, суспензия может быть разбавлена водой или ап-концентрирована любым традиционным способом, известным специалисту в данной области техники, для получения суспензии, имеющей желаемое содержание твердых веществ и/или вязкость, для осуществления дальнейших стадий процесса.

Полученная суспензия, содержащая гидроксид магния и оксид магния, предпочтительно имеет рН, равный более 8, более предпочтительно - более 9, и наиболее предпочтительно более 10, измеряемый согласно способу, описанному ниже в разделе «Примеры».

Описание стадии d): контакт полученного гидроксида магния с упомянутым газообразным СО2 и/или содержащими карбонат анионами.

В соответствии со стадией d) способа согласно настоящему изобретению упомянутый полученный гидроксид магния со стадии с) подвергают контакту с упомянутым газообразным диоксидом углерода и/или содержащими карбонат анионами со стадии b) для превращения, по меньшей мере, части гидроксида магния в осажденный несквегонит.

Гидроксид магния предпочтительно имеет вид суспензии, состоящей из воды, гидроксида магния, непрореагировавшего оксида магния и загрязняющих примесей, обычно ассоциируемых с суспензиями гидроксида магния, например, диоксида кремния, оксида кальция, гидроксида кальция и других соединений магния, таких как карбонат магния и т.д.

Согласно предпочтительному варианту осуществления общее содержание твердых веществ в упомянутой суспензии составляет максимум 20% вес., предпочтительно - максимум 15% вес., более предпочтительно - максимум 10% вес., и наиболее предпочтительно - от 1% вес. до 8,5% вес., в расчете на общую массу суспензии.

При получении суспензии, включающей гидроксид магния и оксид магния, из магнезита, служащего в качестве, по меньшей мере, одного источника оксида магния, содержание твердых веществ в упомянутой суспензии предпочтительно составляет от 2% вес. до 8% вес., более предпочтительно - от 3% вес. до 7% вес., и наиболее предпочтительно - от 4% вес. до 6% вес., например, от 4,5% вес. до 5,5% вес., в расчете на общую массу суспензии, полученной на стадии с). При получении суспензии, включающей гидроксид магния и оксид магния, из доломита, служащего в качестве, по меньшей мере, одним источником оксида магния со стадии а), содержание твердого гидроксида магния и оксида магния веществ в упомянутой суспензии предпочтительно составляет от 1% вес. до 10% вес., более предпочтительно - от 2,5% вес. до 5% вес., и наиболее предпочтительно - от 3% вес. до 5% вес., например, от 3,5% вес. до 4,5% вес., в расчете на общую массу суспензии, полученной на стадии с).

Согласно одному предпочтительному варианту осуществления упомянутая суспензия, полученная гашением доломита, служащего в качестве, по меньшей мере, одного источника оксида магния, подготовленного на стадии а), дополнительно включает гидроксид кальция. В таком случае содержание твердого гидроксида кальция в суспензии предпочтительно составляет от 1% вес. до 10% вес., более предпочтительно - от 2,5% вес. до 5% вес., и наиболее предпочтительно - от 3% вес. до 5% вес., например, от 3,5% вес. до 4,5% вес., в расчете на общую массу суспензии, полученной на стадии с). Согласно другому предпочтительному варианту осуществления содержание твердых веществ в упомянутой суспензии, включающей гидроксид магния, оксид магния и гидроксид кальция, предпочтительно составляет от 2% вес. до 20% вес., более предпочтительно - от 2% вес. до 10% вес., еще более предпочтительно - от 5% вес. до 10% вес., и наиболее предпочтительно - от 6% вес. до 10% вес., например, от 7% вес. до 9% вес., в расчете на общую массу суспензии, полученной на стадии с).

Дополнительно или в качестве альтернативы отношение оксида магния и гидроксида магния к гидроксиду кальция в суспензии, полученной гашением обожженного доломита, служащего в качестве, по меньшей мере, одного источника оксида магния со стадии с) способа согласно настоящему изобретению, может варьироваться в рамках широкого диапазона. Однако при получении суспензии со стадии с) из обожженного доломита, служащего в качестве, по меньшей мере, одного источника оксида магния, подготавливаемого на стадии а), отношение оксида магния и гидроксида магния к гидроксиду кальция в полученной суспензии предпочтительно таково, что соотношение (масса оксида магния и гидроксида магния):(масса гидроксида кальция) составляет от 2:1 до 1:2, более предпочтительно - от 1,5:1 до 1:1,5, и наиболее предпочтительно - около 1:1.

Согласно необязательному варианту осуществления частицы полученной смеси оксида магния и гидроксида магния в суспензии могут быть разделены в соответствии с их размерами или отделены от загрязняющих примесей до осуществления стадии d) данного способа. Гидроксид магния предпочтительно отделяют от частиц, имеющих размер более 300 µм, а более предпочтительно - от частиц, имеющих размер более 200 µм, используя методику разделения, известную специалистам в данной области техники, например, с помощью вибрационных грохотов и т.п.

Стадия d) включает контакт суспензии гидроксида магния и оксида магния, полученной на стадии с), с достаточным количеством газообразного СО2 и/или содержащими карбонат анионами, полученными на стадии b), до тех пор, пока, по меньшей мере, часть полученного гидроксида магния не превратится в кристаллический осадок карбоната магния (осажденный карбонат магния). В этой связи следует отметить, что формирование упомянутого кристаллического осадка карбоната магния может привести к превращению оставшегося в суспензии оксида магния в гидроксид магния, который затем может быть превращен в упомянутый кристаллический осадок карбоната магния в результате контакта полученного гидроксида магния с достаточным количеством газообразного СО2 и/или содержащими карбонат анионами, полученными на стадии b). Карбонизацию продолжают до тех пор, пока по существу весь магний не выпадет в осадок, в результате чего суспензия оказывается состоящей почти полностью из кристаллического осадка карбоната магния. Упомянутый кристаллический осадок карбоната магния характеризуется как несквегонит, имеющий формулу Mg(HCO3)(OH)·2H2O), который также может быть описан как MgCO3·3H2O. Полученные осажденные кристаллы несквегонита принадлежат к призматическому удлиненному виду, характерному для несквегонита.

Для контакта суспензии, включающей гидроксид магния и оксид магния, полученной на стадии с), с упомянутым газообразным СО2 со стадии b), газ предпочтительно барботируют через суспензию. Барботирование газообразного СО2 через суспензию в виде потока газа в суспензии способно обеспечить достаточное перемешивание, поэтому дополнительное встряхивание не требуется. Дополнительно или в качестве альтернативы, суспензию, включающую гидроксид магния и оксид магния, встряхивают, что может обеспечить более тщательное перемешивание и, в результате, сократить период времени, необходимый для завершения превращения гидроксида магния в карбонат магния, а именно, осажденный несквегонит. Согласно предпочтительному варианту осуществления суспензию, включающую гидроксид магния и оксид магния, дополнительно встряхивают, обеспечивая тщательное перемешивание частиц с целью получения достаточного количества непрореагировавших частиц гидроксида магния для их контакта с упомянутым СО2. Такое встряхивание может осуществляться непрерывно или с перерывами до тех пор, пока перемешивание не обеспечит достаточное превращение гидроксида магния в карбонат магния. Согласно одному предпочтительному варианту осуществления суспензию предпочтительно встряхивают непрерывно.

Согласно одному предпочтительному варианту осуществления упомянутый газообразный СО2, предпочтительно добавляют к суспензии, содержащей гидроксид магния и оксид магния, барботируя диоксид углерода через суспензию с постоянной скоростью. Упомянутая скорость предпочтительно составляет от 0,1 до 10 кг СО2/час на кг оксида магния, более предпочтительно - от 0,2 до 5 кг СО2/час на кг оксида магния, и наиболее предпочтительно - от 0,5 до 2 кг СО2/час на кг оксида магния.

Отношение суспензии, содержащей гидроксид магния и оксид магния, к газообразному СО2 в водной суспензии, в расчете на объем, таково, что данное соотношение (объем суспензии):(объем газообразного СО2) составляет от 1:0,5 до 1:10, а более предпочтительно - от 1:0,5 до 1:5. Согласно одному предпочтительному варианту осуществления отношение гидроксида магния в суспензии к газообразному СО2 в водной суспензии в расчете на объем таково, что данное соотношение (объем гидроксида магния):(объем газообразного СО2) составляет от 1:2 до 1:100, а более предпочтительно - от 1:5 до 1:50.

Согласно одному предпочтительному варианту осуществления карбонизацию, т.е. превращение гидроксида магния, регулируют посредством изменения величины рН и/или электрического сопротивления, и/или температуры, и/или содержания СО2) в отходящем газе с целью контроля протекания или завершения реакции.

Например, при получении упомянутого кристаллического осадка карбоната магния из каустического кальцинированного магнезита в качестве, по меньшей мере, одного источника оксида магния, подготавливаемого на стадии а), рН суспензии, включающей оксид магния и гидроксид магния, до стадии d) способа согласно настоящему изобретению, предпочтительно составляет от 10 до 12, приблизительно около 11. Согласно одному предпочтительному варианту осуществления рН упомянутой суспензии снижается во время контакта полученного гидроксида магния со стадии с) с упомянутым газообразным СО2 со стадии b) таким образом, что полученная суспензия после осуществления процесса стадии d) имеет рН в диапазоне от 7 до 8, приблизительно - от 7,5 до 8.

Для сравнения, при получении упомянутого кристаллического осадка карбоната магния из обожженного доломита в качестве, по меньшей мере, одного источника оксида магния, подготавливаемого на стадии а), рН суспензии, включающей оксид магния, гидроксид магния и гидроксид кальция, до стадии d) способа согласно настоящему изобретению, предпочтительно составляет более 11, приблизительно около 12. Согласно одному предпочтительному варианту осуществления рН упомянутой суспензии снижается во время контакта полученного гидроксида магния со стадии с) с упомянутым газообразным СО2 со стадии b) таким образом, что полученная суспензия после осуществления процесса стадии d) имеет рН в диапазоне от 7 до 8, приблизительно - от 7,5 до 8.

Температура, обеспечиваемая в начале стадии d) настоящего изобретения является решающей для регулирования формирования получаемого осажденного несквегонита или его свойств даже в том случае, если используемая температура варьируется в рамках конкретного интервала. Например, исходная температура стадии карбонизации, осуществляемой на стадии d), может быть отрегулирована до температуры в диапазоне от 5°С до 35°С, наиболее предпочтительно - в диапазоне от 10°С до 30°С.

Температура в суспензии может предпочтительно регулироваться и поддерживаться на уровне упомянутой исходной температуры во время осуществления стадии d). В связи с этим следует отметить, что термин «температура поддерживается» во время упомянутой стадии способа в контексте настоящего изобретения относится к температуре, предпочтительно не превышающей исходную температуру более чем на 5°С, т.е. в том случае, если исходную температуру доводят, например, до 25°С, температура во время осуществления стадии процесса не может превышать 30°С. Например, в том случае, если, по меньшей мере, один источник оксида магния, подготавливаемый на стадии а), представляет собой обожженный магнезит, полученный кальцинированием магнезита, упомянутая исходная температура в начале стадии d) процесса предпочтительно составляет от 20°С до 28°С, наиболее предпочтительно - от 24°С до 26°С. Во время осуществления стадии d) температуру предпочтительно регулируют и поддерживают в диапазоне от 20°С до 25°С. В качестве другого примера, в том случае, если, по меньшей мере, один источник оксида магния, подготавливаемый на стадии а), представляет собой обожженный доломит, полученный кальцинированием доломита, упомянутая исходная температура в начале стадии d) процесса предпочтительно составляет от 20°С до 28°С, наиболее предпочтительно - от 24°С до 26°С. Во время осуществления стадии d) температуру предпочтительно регулируют и поддерживают в диапазоне от 20°С до 30°С.

Согласно предпочтительному варианту осуществления исходной температуре стадии d) процесса позволяют повышаться во время осуществления стадии d). Однако благодаря экзотермической реакции температура реакционной смеси может повыситься до 50°С и более. Максимальная температура в данном варианте осуществления способа предпочтительно составляет не более 50°С, а наиболее предпочтительно, максимальная температура, достигаемая во время стадии d), составляет не более около 45°С. В том случае, если температуре позволяют повышаться во время осуществления стадии d), исходную температуру предпочтительно регулируют в диапазоне от 5°С до 15°С. Такое регулирование предпочтительно применяют в том случае, если, по меньшей мере, один источник оксида магния, подготавливаемый на стадии а), представляет собой обожженный доломит, полученный кальцинированием доломита, упомянутая исходная температура во время стадии d) способа согласно настоящему изобретению предпочтительно составляет от 7°С до 15°С, более предпочтительно - от 10°С до 15°С, и наиболее предпочтительно - от 11°С до 13°С. Во время осуществления стадии d) температуре позволяют повышаться таким образом, что она повышается до максимальной температуры, составляющей максимум 50°С, предпочтительно - от 40°С до 45°С.

При контакте суспензии, включающей гидроксид магния и оксид магния, полученной на стадии с), с содержащими карбонат ионами со стадии b), содержащие карбонат ионы предпочтительно добавляют к упомянутой суспензии в любом соответствующем твердом виде, например, в виде гранул или порошка либо в виде суспензии или раствора. Согласно одному предпочтительному варианту осуществления суспензию, включающую гидроксид магния и оксид магния, перемешивают во время добавления содержащих карбонат ионов, что может обеспечить более тщательное смешивание и, в результате, более короткий период времени для завершения превращения гидроксида магния в карбонат магния, а именно, осажденный несквегонит. Такое перемешивание может осуществляться непрерывно или с перерывами при условии, что смешивание обеспечивает достаточное превращение гидроксида магния в карбонат магния. Согласно одному предпочтительному варианту осуществления суспензию предпочтительно перемешивают непрерывно.

Концентрация содержащих карбонат ионов в суспензии, включающей оксид магния и гидроксид магния, такова, что весовое соотношение упомянутая суспензия:содержащие карбонат ионы составляет от 300:1 до 10:1, более предпочтительно - от 250:1 до 25:1, а еще более предпочтительно - от 200:1 до 50:1.

Осуществляя стадию d) способа согласно настоящему изобретению, осажденный промежуточный продукт получают в результате контакта полученной суспензии гидроксида магния со стадии с) с газообразным СО2 и/или содержащими карбонат анионами со стадии b). Упомянутый осажденный промежуточный продукт характеризуется как несквегонит, имеющий формулу Mg(HCO3)(OH)·2H2O), который также может быть описан как MgCO3·3H2O. Полученные осажденные кристаллы несквегонита принадлежат к призматическому удлиненному виду, характерному для несквегонита.

Соответственно, время, необходимое для осуществления стадии карбонизации d), представляет собой время, необходимое для почти полного превращения гидроксида магния, полученного на стадии с), в осажденный несквегонит. Такое почти полное превращение гидроксида магния в осажденный несквегонит предпочтительно осуществляют за 4 часа, более предпочтительно - за 3 часа, еще более предпочтительно - за 2 часа, а наиболее предпочтительно - за 90 минут, от начала контакта, по меньшей мере, частично полученного гидроксида магния со стадии с) с упомянутым газообразным СО2 и/или содержащими карбонат анионами.

Полученный осажденный несквегонит предпочтительно имеет вид водной суспензии. Было установлено, что предпочтительной является суспензия осажденного несквегонита, содержание твердых веществ в которой оставляет до 50% вес., предпочтительно - от 1 до 50% вес., более предпочтительно - от 1 до 25% вес., и наиболее предпочтительно - от 5 до 15% вес., от общей массы суспензии. В том случае, если содержание твердых веществ в полученной суспензии выходит за рамки желаемого диапазона, суспензия может быть разбавлена водой или ап-концентрирована любым традиционным способом, известным специалисту в данной области техники, для получения суспензии, имеющей желаемое содержание твердых веществ, для дальнейшей стадии обработки.

Согласно необязательному варианту осуществления частицы полученного осажденного несквегонита в суспензии могут быть разделены в соответствии с их размером или отделены от загрязняющих примесей до осуществления стадии теплового старения. Согласно одному предпочтительному варианту осуществления осажденный несквегонит отделяют от частиц, величина d50 среднего размера которых составляет более 200 µм, более предпочтительно - от частиц, величина d50 среднего размера которых составляет более 150 µм, и наиболее предпочтительно - от частиц, величина d50 среднего размера которых составляет более 100 µм, по результатам скрининга и определения массовых долей выбранных диапазонов размеров.