Данное изобретение относится к способу обработки силикатного минерала. Способ использует в качестве исходного материала силикат магния и приводит к получению безводного продукта, включающего смешанный ортосиликат магния и щелочного металла, который затем обрабатывают водой, получая продукт, включающий аморфный гидрат силиката магния, который можно подвергнуть дальнейшим обработкам для получения других продуктов.

Породы на основе силиката магния составляют основную часть мантии Земли, и огромные поверхностные отложения такой породы также найдены во многих месторождениях. В составе мантии Земли присутствует примерно 70% основного ортосиликата магния (Mg2SiO4), и когда данный материал обнаруживается в кристаллической форме поблизости от поверхности Земли, обычно он находится в форме оливина, который по существу представляет собой твердый раствор форстерита (чистого Mg2SiO4) и фаялита (чистого Fe2SiO4), представляющих собой два основных компонента мантии Земли. В земной коре, в дополнение к оливину, также встречаются безводные силикаты магния в виде пироксенов, такие как энстатит (MgSiO3). Вследствие воздействия воды, либо на поверхности, либо в глубине земной коры, безводные силикаты магния превращаются в обычные минералы на основе гидратов силиката магния, такие как серпентин (с идеализированным общим составом Mg3Si2O5(OH)4), а также тальк (с идеализированным общим составом Mg3Si4O10(OH)2).

Породы на основе силиката магния являются превосходным источником двух важных элементов, магния и кремния, в их оксидных формах (MgO и SiO2). Способы извлечения данных двух оксидов из таких пород до настоящего времени были избыточно энергоемкими и, таким образом, не были запущены в серийное производство.

Хотя минералы на основе силиката магния имеют тенденцию быть весьма ''нереакционноспособными'' (например, в том плане, что они имеют высокие температуры плавления, а также очень медленно растворяются в воде или разбавленных кислотах), известно, что они будут быстро взаимодействовать с расплавленными карбонатами щелочных металлов, такими как карбонат натрия (Na2CO3). Такие способы, обычно называемые ''карбонатным плавлением'', часто используются при приготовлении минералов для химического анализа. Как правило, добавляют большой избыток твердого карбоната щелочного металла (типично, по меньшей мере, десять частей карбоната щелочного металла к одной части породы на основе силиката магния) и смесь нагревают значительно выше температуры плавления карбоната щелочного металла. Силикат магния полностью растворяется в полученном в результате расплаве, который после охлаждения можно легко и быстро растворить в сильной водной кислоте и затем раствор проанализировать стандартными химическими методиками, таким образом давая возможность провести полный элементный анализ породы. Способ карбонатного плавления представляет собой мелкомасштабный процесс; он является аналитическим, не препаративным и не является энергосберегающим, поскольку включает в себя плавление большого избытка карбоната щелочного металла для того, чтобы полностью растворить силикат магния.

Термин ''смешанный силикат магния и натрия'' иногда используют, в соответствии с Международной номенклатурой косметических ингредиентов (INCI), для идентификации синтетических гекторитов в форме наночастиц, которые формируют прозрачные гели в воде. Согласно информации, предоставляемой одним из производителей таких продуктов, гекториты имеют формулу (Mg5,2Li0,8)(Si8)O20(OH)4Na0,8.

Настоящее изобретение нацелено на предложение способа получения из породы на основе силиката магния смешанных ортосиликатов магния и щелочного металла и оксида магния и/или силикатов щелочного металла, которые можно использовать, подвергнув химическому поглощению диоксида углерода (CO2), и которые можно подвергнуть дальнейшим обработкам с получением ряда полезных продуктов.

Соответственно, настоящее изобретение предлагает способ получения второй композиции, причем указанный способ включает стадии:

- приготовления первой композиции, включающей смешанный ортосиликат магния и щелочного металла и, необязательно, (i) оксид магния или (ii) силикат щелочного металла, взаимодействием при температуре от 500 до 1200°C соединения карбоната щелочного металла, причем данное соединение представляет собой карбонат щелочного металла, бикарбонат щелочного металла или их смесь, с силикатом магния, причем молярное отношение соединения карбоната щелочного металла, выраженного в виде оксида щелочного металла формулы R2O, где R представляет собой щелочной металл, к силикату магния, выраженному в виде диоксида кремния формулы SiO2, составляет от 4:1 до 1:4, и

- контакта первой композиции с водой с получением второй композиции, включающей аморфный гидрат силиката магния (M-S-H).

M-S-H представляет аморфный гидрат силиката магния переменного состава. Он может быть представлен формулой оксида в виде pMgO⋅SiO2⋅qH2O, где p обычно равно от 0,5 до 2,0 и, предпочтительно, от 0,6 до 1,5; и q обычно равно от 1 до 4.

Молярное отношение соединения карбоната щелочного металла, выраженного в виде оксида щелочного металла, к силикату магния, выраженному в виде диоксида кремния, предпочтительно, составляет от <4:1 до 1:4, более предпочтительно от 3:1 до 1:3, например, от 2:1 до 1:2. Данное отношение, наиболее предпочтительно, равно примерно 1.

Щелочной металл, предпочтительно, представляет собой калий или, более предпочтительно, натрий.

Соединение карбоната щелочного металла предпочтительно представляет собой карбонат щелочного металла. Следует понимать, что, когда соединение карбоната щелочного металла включает бикарбонат, последний будет обычно разлагаться до соответствующего карбоната при температурах, используемых в способе по изобретению.

Соединение карбоната щелочного металла может быть безводным или гидратированным. Гидраты карбоната натрия включают моногидрат и дигидрат. Гидраты карбоната калия включают сесквигидрат (также известный как полугидрат). Является предпочтительным, когда это экономически обосновано, использовать соединения безводных карбонатов щелочных металлов, чтобы избежать расходования энергии, требующейся для удаления гидратной воды.

Силикат магния, используемый в способе по изобретению, как правило, представляет собой минеральный силикат, например, породу на основе силиката магния, включающую силикат магния общего состава:

m(MgO)⋅t(QO)⋅SiO2⋅xH2O,

где m равно от 0,5 до 3, t меньше или равно 1, x равен от нуля до 2, и Q представляет металл или металлы, отличные от магния (например, кальций и/или металл переходной группы, такой как железо, хром или никель). Предпочтительно, порода на основе силиката магния включает 20% или более, более предпочтительно 50% или более силиката магния общего состава, описанного выше. Предпочтительно, когда Q представляет железо, никель и/или хром, способ по настоящему изобретению включает отделение соединения железа, никеля и/или хрома.

Необходимо понимать, что состав или формулу минералов часто изображают в виде теоретического количества оксидов, которые они содержат; однако оксиды не присутствуют как таковые в минералах, состав которых изображен таким способом.

Такие минералы включают оливины, например, форстерит и монтичеллит; серпентины, например, антигорит, хризолит, лизардит, сепиолит и гарниерит; пироксены, например, энстатит, диопсид, бронзит и гиперстен; амфиболы, например, амозит, антофиллит, тремолит и актинолит; гумиты, например, хондродит и норбергит; и другие минералы, такие как хлорит, тальк, иддингсит и гекторит. Данные минералы могут содержать значительные количества железа в дополнение к магнию и кремнию, а также значительные количества кальция, алюминия и щелочных металлов.

Асбест включает группу встречающихся в природе минералов, которые включают волокнистые минералы серпентин (например, хризолит) и амфибол (например, амозит, антофиллит, тремолит и актинолит). Известно, что волокнистые формы являются вредными для здоровья и считаются канцерогенными для человека. Способ по изобретению предлагает средство превращения данных минералов в полезные (и неканцерогенные) материалы.

Минеральный силикат, используемый в способе по изобретению, предпочтительно, представляет собой силикат магния. Мольное отношение MgO/SiO2 предпочтительно составляет от 0,5 до 3, более предпочтительно от 0,65 до 2. Мольное отношение CaO/SiO2 предпочтительно ≤0,5. Мольное отношение FeO/SiO2 предпочтительно ≤0,5. Содержание других элементов в виде мольного отношения (общее количество оксидов)/SiO2, предпочтительно, ≤0,2.

Соединение карбоната щелочного металла, используемое в способе по изобретению, может являться минералом, например, трона (дигидрат гидрокарбоната тринатрия; Na3H(CO3)2⋅2H2O), или имеющимся в продаже соединением. Оно может содержать примеси, например, гидроксиды и силикаты, и обычно в меньших количествах другие примеси, например, хлориды, сульфаты, сульфиты, нитраты и нитриты. Если присутствуют примеси (например, нитраты или гидроксиды щелочных металлов), которые при температуре, используемой в способе по изобретению, разлагаются до оксида щелочного металла, их следует принимать во внимание при вычислении количества оксида щелочного металла.

Способ по изобретению предпочтительно осуществляют при температуре от 600 до 1100°C, более предпочтительно от 800 до 1000°C. Нагревание обычно осуществляют в течение времени от нескольких минут до нескольких часов.

Способ предпочтительно осуществляют при температуре, при которой силикат магния является твердым, а карбонат щелочного металла, соответствующий соединению карбоната щелочного металла, является твердым или жидким.

Согласно характерной особенности изобретения, способ осуществляют при температуре ниже температуры плавления карбоната щелочного металла, соответствующего соединению карбоната щелочного металла.

Авторы изобретения неожиданно обнаружили, что можно получить высокую степень протекания реакции между соединением карбоната щелочного металла, предпочтительно карбонатом щелочного металла, и силикатом магния, когда два материала контактируют друг с другом в твердом состоянии. Предпочтительно, они находятся в дисперсной форме, например, в виде порошков. Смесь соединений предпочтительно нагревают, например, в печи до температуры, близкой, но ниже, чем температура плавления карбоната щелочного металла, соответствующего соединению щелочного металла. Отношение используемых карбоната и силиката, предпочтительно, по существу равно стехиометрическому отношению, рассчитанному, исходя из того, что один моль оксида щелочного металла (в общем виде написанного в виде ''R2O'', в котором R является таким, как определено выше для соединения карбоната щелочного металла) эквивалентен одному молю диоксида кремния (SiO2), присутствующему в силикате магния. Например, стехиометрическое массовое отношение для реакции между чистым форстеритом (Mg2SiO4, молек. масс. = 140) и чистым безводным карбонатом натрия (Na2CO3, молек. масс. = 106) было бы 140:106. Понятно, что действительные источники силиката и карбоната, используемые на практике, не всегда являются чистыми, но идеализированное стехиометрическое отношение относится к отношению, в котором нагреваемая смесь имеет общее молярное отношение R2O:SiO2, по существу равное единице.

Силикат магния и соединение карбоната щелочного металла, используемые в способе по настоящему изобретению, предпочтительно находятся в дисперсной форме или в формованном виде, например, в виде таблеток.

Породу, используемую для обеспечения силиката магния и/или соединения карбоната щелочного металла для способа по настоящему изобретению, как правило, будут подвергать сушке, дроблению и, при необходимости, измельчению (например, совместному измельчению) до желательного распределения размера частиц. Например, силикат магния можно раздробить до гранулометрии мелкого песка (размер зерна от 0,06 до 0,2 мм) или, при необходимости, измельчить в мелкодисперсный порошок (размер зерна менее 0,06 мм). Размер зерна более чем 0,06 мм, как правило, определяют просеиванием. Размер зерна менее чем 0,06 мм, как правило, определяют лазерной гранулометрией. Нежелательные минеральные примеси можно отделить до степени, соответствующей эффективности использования энергии, механическими или другими методами разделения.

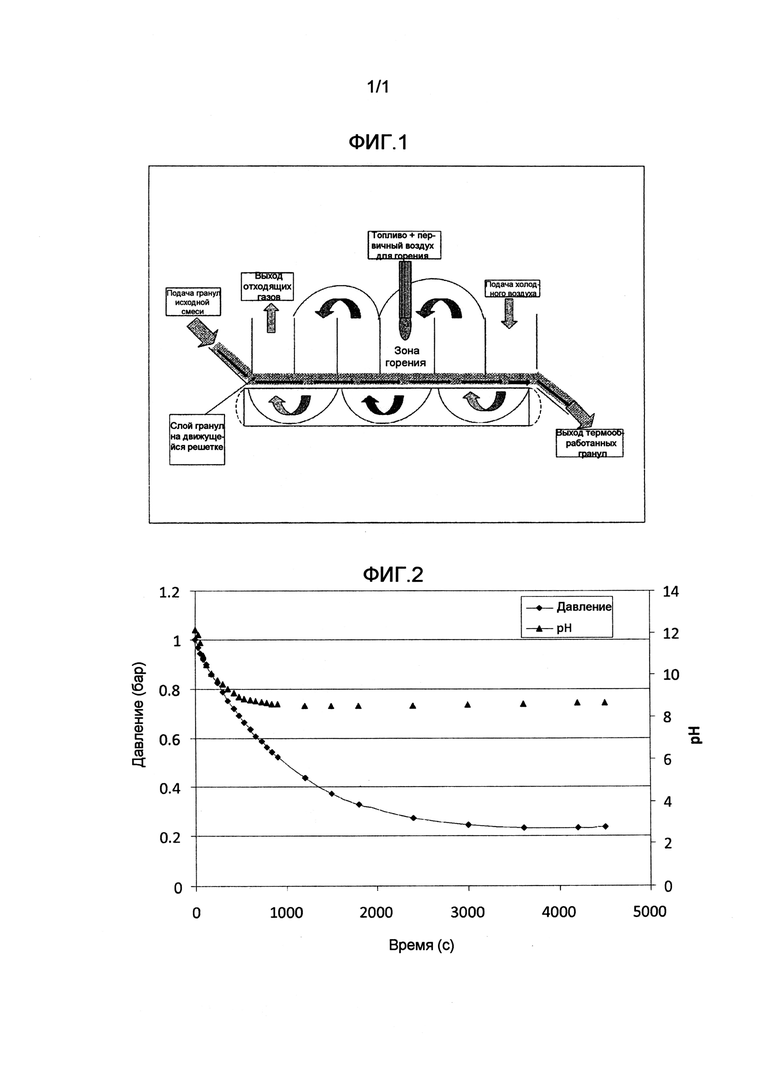

В одном варианте осуществления способ по изобретению проводят в печи с движущейся колосниковой решеткой. Данная процедура в особенности подходит для пород на основе силиката магния (пород, в основном включающих MgO и SiO2), в которых молярное отношение MgO/SiO2 близко по величине или превышает 1.

Смесь соединения карбоната щелочного металла и силиката магния, причем каждый компонент присутствует в дисперсной форме, формуют в таблетки (например, используя тарельчатый или барабанный гранулятор). К смеси можно добавить воду для содействия процессу гранулирования. Таблетки подают на движущуюся колосниковую решетку, включающую, например, жаропрочный стальной сплав, где они нагреваются, например, в результате пропускания горячих газов, например, газов сгорания топлива. Горячие газы могут быть пропущены через слой таблеток на колосниковой решетке с помощью вентиляторов, обычно помещенных под колосниковую решетку. Способ схематически иллюстрируется на фиг. 1 прилагаемых чертежей.

Типично, горячие газы получают сжиганием в избытке воздуха горючего ископаемого, такого как природный газ, нефть или уголь; также можно использовать топливо, полученное из отходов или биомассы, такое как древесная стружка, или газы сбраживания отходов. Предпочтительно, используемое топливо должно иметь низкое содержание серы, например, <1%. Прохождение горячих газов через слой нагревает частицы, в конечном счете, до желаемой температуры.

Скорость нагрева контролируют, например, варьируя количество топлива, скорость движения колосниковой решетки и/или скорость вытяжных вентиляторов, чтобы обеспечить хорошую общую эффективность использования энергии, а также гарантировать, что таблетки сохраняют свою механическую целостность в течение процесса. Движущаяся колосниковая решетка спроектирована так, что газы можно пропускать через слой несколько раз вдоль длины решетки, позволяя осуществить эффективный теплообмен между газами и таблетками, так что газы, выходящие из печи, являются настолько холодными, насколько это возможно. Более того, как только таблетки проходят через наиболее горячую зону (''зону горения'') сразу после сгорания топлива, их охлаждают посредством пропускания воздуха через данный слой, так что их температура становится настолько низкой, насколько возможно, перед их выгрузкой из слоя. Поступающий воздух, подогретый таким способом с помощью отводимых твердых частиц, используют в качестве основного источника воздуха для сжигания топлива в зоне горения, таким образом приводя к высокой общей тепловой эффективности данного типа печи. Теоретическая общая химическая реакция, протекающая в течение процесса нагревания, показана ниже в уравнении (1a) для реакции между форстеритом (Mg2SiO4) и карбонатом щелочного металла (R2CO3):

в котором R является таким, как определено выше. Более общую форму данной реакции можно написать в виде уравнения (1b) для m>=1 и уравнения (1c) для m<1:

где m больше или равно 1 для реакции (1b) и меньше или равно 1 для реакции (1c); и Q, t, x являются такими, как определено выше. Вертикальные стрелки ↑ показывают, что газообразный диоксид углерода и пары воды, образующиеся в данной реакции, улетучиваются из слоя и уходят вместе с остатком отходящих газов. Таким образом, в идеальном случае конечный твердый продукт, остающийся в обработанных гранулах, представляет собой однородную смесь, включающую смешанный ортосиликат магния и щелочного металла (R2MgSiO4) и необязательно либо оксид магния (MgO, также известный как периклаз), либо силикат щелочного металла (R2SiO3), а также другие твердые продукты, включающие другие металлы (Q), в особенности железо, которое может присутствовать в виде магнетита (Fe3O4) или, возможно, в виде феррита щелочного металла (RFeO2), кальций, который может присутствовать в виде силикатов, хром, который может присутствовать в виде хроматов щелочных металлов (R2CrO4), и никель, который может присутствовать в виде оксидов.

Идеализированные реакции, показанные уравнениями (1a, b, c), иллюстрируют получение смешанных ортосиликатов магния и щелочного металла плюс оксидов и силикатов магния и/или других металлов в результате прямой реакции стехиометрической (т.е. 1:1 R2O:SiO2) смеси силиката магния и карбоната щелочного металла.

Данный тип реакции является очень эндотермичным, главным образом, вследствие высвобождения газообразного диоксида углерода: расходуется примерно 3,4 кДж (т.е. примерно 0,8 ккал) тепла на грамм высвобожденного CO2. Таким образом, независимо от температуры, при которой проводят реакцию, будет существовать значительный чистый расход энергии для всего процесса. Однако, если реакцию проводят, как описано выше, в топочной системе, которая позволяет осуществить хороший противоточный теплообмен между отходящими горячими газами и поступающими твердыми веществами и, аналогичным образом, между отводимыми твердыми веществами и поступающим воздухом для горения, чистый расход энергии можно понизить до величины, близкой к теоретическому пределу, данному выше. Для энергосбережения важно иметь эффективный противоточный теплообмен как в начале, так и в конце процесса, на входе и на выходе, например, в печи с движущейся колосниковой решеткой, как описано выше.

В дальнейшем варианте осуществления способ по изобретению проводят в системе, включающей движущиеся колосниковые решетки для предварительного нагрева и охлаждения и вращающуюся печь для способа по изобретению, который включает стадию декарбонизации, которая генерирует диоксид углерода.

Когда используют систему движущейся колосниковой решетки, важным является поддерживать твердое вещество в форме таблеток подходящего размера, чтобы они формировали пористый слой на решетке, позволяя проходить газам. Таблетки, предпочтительно, сохраняют свою механическую целостность; они, предпочтительно, также сохраняют свой средний размер внутри предварительно определенных границ.

Согласно характерной особенности изобретения, для того чтобы содействовать сохранению механической целостности таблеток: (a) максимальная температура твердого вещества в способе не превышает существенно температуру плавления карбоната щелочного металла, соответствующего соединению карбоната щелочного металла, и/или (b) максимальная объемная доля твердого вещества материала, образующего расплав (по существу карбоната щелочного металла), в таблетках, как правило, ниже значения, при котором гранула будет значительно деформироваться, даже если карбонат щелочного металла плавится. Данное значение, как правило, ниже примерно 35% от общего объема твердой фазы. Однако, поскольку сама реакция не приводит к образованию никаких жидких продуктов (только твердые вещества и газы) при предпочтительно используемых температурах, риск, что гранулы будут существенно деформированы вследствие плавления, является достаточно низким даже при существенно более высоких исходных объемных долях карбоната щелочного металла при условии, что нагревание происходит достаточно медленно, чтобы позволить значительную степень протекания реакции до того, как карбонат щелочного металла полностью расплавится.

Согласно дальнейшей характерной особенности изобретения, способ по настоящему изобретению проводят в системе подогрева суспензии, включающей множество циклонов в подогревателе-теплообменнике и, например, вращающуюся печь, например, как используется на типичном современном цементном заводе. Исходные материалы, например, в виде смешанного по существу сухого порошка подают (холодными) в верхнюю часть циклона теплообменника. В течение своего прохождения через башню циклонного теплообменника, посредством противоточного теплообмена с отходящими газами печи материал нагревается почти до температуры плавления карбоната щелочного металла, соответствующего соединению карбоната щелочного металла, но без достижения данной температуры плавления, чтобы избежать, например, образования отложений на стенках теплообменника. В нижней части башни теплообменника смешанный порошок поступает во вращающуюся печь, в которой, по мере увеличения температуры до температуры плавления карбоната щелочного металла, порошок самогранулируется. Отношение соединения карбоната щелочного металла к силикату магния и/или распределение размера частиц силиката магния и соединения карбоната щелочного металла в дисперсной форме выбирают таким, чтобы содействовать самогранулированию. Затем гранулы декарбонизируют во вращающейся печи. Затем декарбонизированные гранулы охлаждают, например, в холодильнике с движущейся колосниковой решеткой, как это осуществляется на типичном современном цементном заводе. Тепло от горячих гранул можно использовать, чтобы подогреть поступающий в печь воздух для горения посредством противоточного теплообмена.

Декарбонизированные и охлажденные таблетки или гранулы, включающие смешанный ортосиликат магния и щелочного металла и, необязательно, оксид магния или силикат щелочного металла, обрабатывают, чтобы разделить продукты реакции.

В способе по изобретению первая композиция, включающая смешанный ортосиликат магния и щелочного металла и, необязательно, продукты, представляющие собой оксид магния или силикат щелочного металла, контактирует с водой с образованием второй композиции, включающей твердые аморфные гидраты силиката магния (и, необязательно, твердый оксид или гидроксид магния), вместе с водным раствором, включающим катионы щелочного металла, гидроксид-анионы и анионы силиката.

Первую композицию в виде, например, таблеток или гранул предпочтительно быстро охлаждают в некотором количестве воды, так что конечная смесь после охлаждения имеет температуру, близкую к 100°C, но не превышающую данное значение, т.е. достаточную для быстрого охлаждения твердого вещества, но исключающую избыточное испарение воды. Горячее, подвергнутое быстрому охлаждению твердое вещество затем предпочтительно размалывают и механически перемешивают в форме суспензии. Если необходимо, можно добавить больше воды. Может быть необходимым дополнительное нагревание.

Альтернативно, обработку водой, например, в процессе быстрого охлаждения и формирования суспензии, как описано выше, можно проводить при температуре выше 100°C, если используют сосуд для работы под давлением (например, автоклав).

Альтернативно, вышеуказанный процесс быстрого охлаждения и формирования суспензии можно проводить при более низкой или комнатной температуре. Воду для превращения первой композиции во вторую композицию можно, необязательно, использовать из другой части способа.

Цель состоит в разделении компонентов второй композиции, поскольку (a) карбонаты, силикаты, хроматы, сульфаты и оксиды или гидроксиды щелочных металлов будут иметь тенденцию легко растворяться в воде; (b) смешанные ортосиликаты магния и щелочного металла будут иметь тенденцию гидратироваться в горячей воде с высвобождением щелочных металлов в раствор в виде силикатов и гидроксидов, причем остающаяся часть будет давать тонкую суспензию твердых аморфных гидратов силиката магния, и (c) оксид магния (MgO, также известный как периклаз) в образце будет иметь тенденцию гидратироваться в горячей воде с получением гидроксида магния (Mg(OH)2, также известного как брусит), образуя мягкий, легко диспергирующийся порошок.

Может являться необходимым механически перемешивать суспензию. Затем жидкую фазу можно отделить от объемной массы непрореагировавшего смешанного ортосиликата магния и щелочного металла и других непрореагировавших безводных соединений, например, просеиванием, и мелкодисперсные частицы гидроксида магния и/или аморфных гидратов силиката магния, которые проходят через сито в виде суспензии, можно выделить из суспензии посредством, например, фильтрования, пропускания через гидроциклон, осаждения и/или центрифугирования. Водная фаза после отделения гидроксида магния включает водный раствор силикатов и гидроксидов щелочных металлов.

Альтернативно, процесс разделения можно провести в двух стадиях, причем первая стадия включает процесс быстрой промывки для удаления основной части легко растворимых карбонатов, силикатов и гидроксидов щелочных металлов, а вторая стадия, проводимая с дополнительным количеством воды, включает дальнейшую гидратацию как оксида магния, так и смешанного ортосиликата магния и щелочного металла. В данном двухстадийном подходе температура воды предпочтительно ниже для первой стадии (например, ниже, чем 60°C) по сравнению с температурой для второй стадии, и для второй стадии можно использовать автоклав, если это необходимо.

Полный результат процесса разделения, описанного выше, можно суммировать следующим образом.

Твердые продукты из способа по изобретению, например, из печи или обжиговой печи (например, смесь крупных частиц непрореагировавших исходных материалов с R2MgSiO4, MgO или R2SiO3, QO и, возможно, некоторым остаточным количеством R2CO3) контактирует с водой, давая вторую композицию, включающую:

(a) тонкую суспензию, включающую аморфные гидраты силиката магния и необязательно Mg(OH)2 в сильнощелочном растворе, обогащенном силикатами, гидроксидами и, возможно, также карбонатами щелочных металлов, и

(b) крупнозернистое непрореагировавшее твердое вещество, включающее R2MgSiO4 и, необязательно, MgO, QO и непрореагировавшие частицы исходной породы на основе силиката магния (например, Mg2SiO4) и которое легко отделяется осаждением (например, в гидроциклоне) от суспензии.

Тонкую суспензию затем можно дополнительно разделить (например, фильтрованием), получая

(c) мелкие твердые частицы, обогащенные аморфными гидратами силиката магния и необязательно Mg(OH)2, и

(d) раствор, обогащенный силикатами, гидроксидами и, возможно, также карбонатами щелочных металлов, а также включающий незначительные количества растворимых в щелочной среде примесей, например, сульфатов и хроматов.

Начальную часть реакции твердых продуктов в способе по изобретению с водой можно качественно описать следующим образом, для m≥1 (уравнение 2a) и m≤1 (уравнение 2b):

В вышеуказанных реакциях основными образовавшимися твердыми соединениями являются аморфный гидрат силиката магния, ''M-S-H'', переменного состава, плюс, в случае, когда m>1, гидроксид магния (брусит). Щелочные металлы могут полностью растворяться в водной фазе в виде катионов щелочных металлов (R+), и заряд данных катионов щелочных металлов сбалансирован смесью растворенных анионов, например, гидроксида (OH-), силиката (H2SiO42-) и, возможно, также карбоната (CO32-), присутствующих в различных соотношениях в зависимости от используемых условий и материалов. Следует также понимать, что уравнения (2a) и (2b) не являются полностью сбалансированными уравнениями, а скорее они просто предназначены для указания основных исходных продуктов реакции между твердыми продуктами способа по изобретения и водой.

В еще одном варианте осуществления изобретения щелочной раствор, полученный в стадии (d), контактирует с газом, содержащим диоксид углерода, например, отходящими газами процесса горения, чтобы поглотить диоксид углерода с получением карбоната щелочного металла, бикарбоната щелочного металла или их смеси, обычно в растворе, и (осажденного) диоксида кремния.

Например, водный раствор из стадии (d), включающий в основном гидроксиды и силикаты щелочных металлов, а также остаточное количество карбонатов щелочных металлов, контактирует с газом, содержащим диоксид углерода, например, обогащенными CO2 отходящими газами процесса горения, такими как газы, выходящие из печи обжига, используемые для термической обработки таблеток или гранул, и газы, выходящие из теплообменника. Раствор быстро поглощает CO2 из таких газов с образованием раствора карбонатов и бикарбонатов щелочных металлов и осадка аморфного диоксида кремния в соответствии со следующими ниже, или аналогичными, уравнениями:

Полученный в результате твердофазный осадок диоксида кремния отделяют от раствора, например, фильтрованием, пропусканием через гидроциклон, осаждением и/или центрифугированием. Чтобы избежать получения осадка избыточно мелкодисперсного диоксида кремния, который может привести к тому, что раствор полностью превратиться в гель, или который очень трудно отфильтровать или отделить, контролируют концентрацию, температуру раствора в течение нейтрализации и/или скорость нейтрализации. В раствор также можно ввести дополнительные растворенные вещества, например, известные соли. Осажденный диоксид кремния, образовавшийся по реакции (4), указанной выше, можно отделить, промыть и высушить для использования в различных областях.

Исходя из массового баланса, необходимо понимать, что реакции (3) и (4) в принципе должны быть способны поглощать по существу весь CO2, выделяющийся в результате химической реакции, протекающей в способе по изобретению, как показано в реакции (1), но дополнительное количество CO2, образующегося в результате процесса сгорания, требующегося для нагревания исходных материалов, будет требовать дополнительной реакции для своего полного поглощения, например, такой реакции, как (5), или дополнительной реакции с другим абсорбентом.

Таким образом, настоящее изобретение предлагает способ, как описано выше, который дополнительно включает выделение или получение оксида магния, гидроксида магния или силиката щелочного металла из второй композиции.

В еще одном варианте осуществления изобретения вторую композицию, включающую M-S-H, карбонизируют, т.е. осуществляют контакт с газом, содержащим диоксид углерода, предпочтительно в присутствии воды, получая третью композицию, включающую соединение карбоната магния. Скорость данной реакции можно контролировать температурой, давлением, относительной влажностью, присутствием катализаторов и/или типом используемого реактора. Реакцию карбонизации можно представить, например, уравнением:

Первый продукт данной реакции карбонизации, показанный выше как ''MgCO3'', может представлять собой либо просто карбонат магния, такой как магнезит (MgCO3) или несквегонит (MgCO3⋅3H2O), либо гидраты сложных гидрокси-карбонатов магния, такие как гидромагнезит (Mg(OH)2·4MgCO3⋅4H2O) или артинит (Mg(OH)2·MgCO3⋅3H2O), в зависимости от используемых условий. Второй продукт данной реакции, показанный выше как ''(p-s)MgO·SiO2⋅q'H2O'', представляет либо аморфный гидрат силиката магния с более низким отношением магний/кремний (p-s) по сравнению с (p) исходного гидрата силиката магния, либо, в случае, когда p=s, он представляет собой просто (гидратированный) аморфный диоксид кремния.

В дальнейшем варианте осуществления крупнозернистое, частично прореагировавшее твердое вещество, отделенное от реакционных продуктов, образовавшихся в указанной выше стадии 1(b), включает в основном непрореагировавший силикат магния (например, Mg2SiO4), смешанный с некоторыми промежуточными продуктами (например, Na2MgSiO4). Оно может быть подвергнуто сушке и повторно использовано путем смешивания с дополнительным количеством исходного материала, представляющего собой неочищенный силикат магния, для подачи обратно в процесс. Необходимо понимать, что сушку следует проводить энергосберегающим образом, например, сначала сливая и затем используя отходящее тепло от печи или других источников.

Согласно дальнейшей характерной особенности изобретения все твердые продукты из способа по изобретению, например, из печи или обжиговой печи (например, смесь крупнозернистых частиц непрореагировавших исходных материалов с R2MgSiO4 и MgO или R2SiO3 и/или QO и, возможно, некоторым количеством остаточного R2CO3) перемалывают вместе в водой, получая суспензию или взвесь, которую затем приводят в контакт с газом, содержащим диоксид углерода, например, обогащенными CO2 отходящими газами процесса горения, такими как газы, выходящие из печи обжига, используемой для термической обработки таблеток или гранул, и газы, выходящие из теплообменника. В течение данной обработки, в дополнение к другим реакциям, описанным выше (например, в уравнениях (2), (3), (4), (5) и (6)), соединение смешанного ортосиликата магния и щелочного металла также может взаимодействовать непосредственно с CO2, как представлено уравнениями (7) и (8) ниже:

или, альтернативно, используя раствор бикарбоната щелочного металла для достижения такой же реакции:

Бикарбонат щелочного металла RHCO3, используемый в реакции (8), может образоваться при взаимодействии раствора карбоната щелочного металла R2CO3, полученного в реакции (7), с диоксидом углерода, как показано в уравнении (5).

Реакции типа, представленного уравнениями (7) и (8), можно осуществить при комнатных температурах и атмосферных давлениях или при повышенных температурах и давлениях, вплоть до 300 атмосфер и 300°C. Могут образовываться и быть отделены дополнительные твердые продукты, такие как сложные карбонаты магния и щелочных металлов (например, эйтелит, Na2CO3·MgCO3), либо для повторного использования в способе, либо в качестве полезных продуктов как таковых.

Данные типы реакций способны поглощать огромное количество диоксида углерода и превращать его в по существу стабильные твердые продукты. Полученный твердый карбонат магния может представлять собой либо простые карбонаты магния, такие как магнезит (MgCO3) или несквегонит (MgCO3⋅3H2O), либо гидраты сложных гидрокси-карбонатов магния, такие как гидромагнезит (Mg(OH)2⋅4MgCO3⋅4H2O) или артинит (Mg(OH)2⋅MgCO3⋅3H2O), в зависимости от условий и исходных материалов. Полученный твердый диоксид кремния может представлять собой либо простой аморфный диоксид кремния, либо более сложный смешанный силикат-гидроксид металла, такой как аморфный гидрат силиката магния (''M-S-H''). Растворы карбоната или бикарбоната щелочного металла, образующиеся при завершении карбонизации, показанной в реакциях (3), (4), (5), (7) и (8), можно сконцентрировать, например, выпариванием, давая возможность твердой фазе кристаллизоваться, и затем направить на повторную переработку в начало процесса. Твердая смесь карбонатов магния и диоксида кремния, полученная в результате данных реакций, является одним из конечных продуктов всего способа и после промывки, если это необходимо, для извлечения максимально возможного количества растворимых солей щелочных металлов может быть отделена для захоронения или для использования в других процессах.

Общая цель способа состоит в превращении породы на основе силиката магния в полезные промышленные продукты с низкой общей эмиссией CO2. Дальнейший эффект способа заключается в поглощении газообразного CO2 (например, из промышленных топочных газов) и превращения его в по существу стабильный минеральный карбонат, который включает соединение карбоната магния. Ниже даны некоторые примеры некоторых различных направлений, в которых можно использовать способ.

Используя в качестве исходного материала породу на основе силиката магния состава m(MgO)⋅t(QO)⋅SiO2⋅xH2O и направляя на повторную переработку в процесс по существу все используемые соединения щелочного металла (R), можно получить, по меньшей мере, два отдельных потока основных продуктов из числа нижеследующего:

(i) продукты, обогащенные оксидом или гидроксидом магния (MgO или Mg(OH)2),

(ii) продукты, обогащенные аморфным диоксидом кремния (SiO2),

(iii) продукты, обогащенные аморфными гидратами силиката магния (M-S-H),

(iv) продукты, обогащенные соединениями карбонатов магния, например, либо простыми карбонатами магния, такими как сам безводный карбонат магния (MgCO3, также известный как магнезит); либо тригидратом карбоната магния (MgCO3·3H2O, также известным как несквегонит); либо гидратом гидроксикарбоната магния, таким как (Mg(OH)2⋅4MgCO3⋅4H2O), также известным как гидромагнезит, либо (Mg(OH)2⋅MgCO3⋅3H2O), также известным как артинит.

Улучшенного разделения вышеуказанных потоков основных твердых продуктов также можно добиться применением других известных методов разделения минералов, таких как, например, флотация. Такие флотационные методы можно осуществить, используя флотационные добавки, включающие олеат натрия, карбоксиметилцеллюлозу и метилизобутилкарбинол.

В тех случаях, когда CO2 образуется при сгорании топлива, используемого в способе, например, для нагревания обжиговой печи или печи или для сушки материалов, данный CO2 можно поглотить в способе в форме продукта (iv), перечисленного выше, используя способ обработки, основанный на реакциях, показанных выше. В тех случаях, когда способ является энергосберегающим, вышеуказанный CO2, полученный в результате сгорания топлива, используемого в способе, даже если существует полный захват реакциями вида, показанными, например, в уравнениях (3), (4) и (5), обычно не будет достаточным для превращения всего магния в способе в поток продукта (iv), с сохранением некоторого количества магния доступным для получения потоков продуктов (i) и (iii). Однако в другом варианте осуществления способа дополнительное количество CO2 можно получить из других источников, и оно включается в способ обработки и, таким образом, захватывается. В таком случае можно осуществить способ в таком виде, что поток продукта (i) не образуется, но сам способ становится чистым потребителем CO2. Более того, можно осуществлять способ без отделения любого из потоков продуктов, так что единственный получаемый поток продукта представляет собой смесь некоторых или всех вышеуказанных потоков продуктов.

В еще одном подходе способ использует такой же исходный материал на основе силиката магния, как показано выше, но в данном случае не все продукты, обогащенные щелочным металлом, из данного способа повторно направляют в процесс. Следовательно, можно иметь один или более дополнительных потоков продуктов в дополнение к уже перечисленным выше. Например, одним очень полезным потоком продукта является силикат щелочного металла (R2SiO3) в форме водного щелочного раствора, также содержащего гидроксиды и/или карбонаты щелочного металла, или твердого продукта (например, полученного выпариванием и/или кристаллизацией).

Согласно характерной особенности изобретения способ дополнительно включает карбонизацию второй композиции, например, обработкой газами, содержащими CO2, с получением третьей композиции, включающей карбонат магния, например, либо простых карбонатов магния, таких как сам безводный карбонат магния (MgCO3), также известный как магнезит, либо тригидрата карбоната магния (MgCO3⋅3H2O), также известного как несквегонит; или гидратов гидроксикарбоната магния, такого как (Mg(OH)2⋅4MgCO3⋅4H2O), также известного как гидромагнезит, или (Mg(OH)2⋅MgCO3⋅3H2O), также известного как артинит.

Согласно дополнительной характерной особенности изобретения способ дополнительно включает проведение карбонизации второй композиции, как описано в предыдущем параграфе, но где вторую композицию сначала формуют формованием или прессованием с получением формованного изделия, так что полученная в результате конечная карбонизированная композиция сохраняет форму формованного изделия, но далее отверждается посредством образования карбонатов магния in situ. Таким образом, настоящее изобретение предлагает способ, описанный выше, в котором карбонизацию второй композиции проводят во второй стадии, после первой стадии, в течение которой вторую композицию формуют формованием или прессованием с получением формованного изделия, в результате чего получают карбонизированное формованное изделие.

Настоящее изобретение далее предлагает карбонизированное формованное изделие, полученное способом, описанным выше.

Согласно еще одной характерной особенности изобретения, способ дополнительно включает прокаливание карбоната магния из третьей композиции с получением четвертой композиции, включающей оксид магния.

Изобретение также предлагает способ, в котором получают продукт, включающий переходный металл, такой как соединение железа, никеля и/или хрома.

Другой полезный поток продукта обогащен оксидами переходных металлов, например, оксидами железа, такими как магнетит (Fe3O4), и также может содержать значительные количества оксидов хрома и/или никеля. Данные оксиды можно концентрировать флотацией и/или магнитным разделением.

Другой полезный поток продукта представляет собой щелочной раствор, содержащий хроматы, который можно обработать восстановителем и регулятором pH (или электрохимическим восстановлением) для выделения относительно чистых оксидов хрома, или даже металлического хрома; например:

R2CrO4 (водный раствор) + (восстановитель) ⇒ Cr(OH)3 (твердый осадок).

В данном описании, включающем прилагаемую формулу изобретения, процентные содержания, если это не указано иным образом, являются массовыми.

Используемый в данном описании, включающем прилагаемую формулу изобретения, термин ''таблетка'' следует понимать как охватывающий формованные, обычно по существу сферические формы, такие как таблетки, частицы округлой формы или гранулы.

Распределение размера частиц, при измерении лазерной гранулометрией, определяют, используя лазерный грануломер Malvern MS2000. Измерения проводят в этаноле. Источник света состоит из красного He-Ne лазера (632 нм) и синего диода (466 нм). Оптическая модель является такой, что Mie и матрица расчета имеют полидисперсный тип.

Прибор проверяют перед каждой рабочей сессией с помощью стандартного образца (диоксид кремния Sifraco C10), для которого известно распределение размера частиц.

Измерения проводят при следующих параметрах: скорость насоса 2300 об/мин и скорость мешалки 800 об/мин. Образец вводят, чтобы установить поглощение света между 10 и 20%. Измерения осуществляют после стабилизации поглощения света. Сначала прикладывают ультразвук при 80% в течение 1 минуты, чтобы обеспечить деагломерацию образца. Примерно после 30 с (для освобождения от возможных пузырей воздуха) проводят измерения в течение 15 с (15000 анализируемых изображений). Не опустошая ячейку, измерения повторяют, по меньшей мере, дважды для подтверждения стабильности результатов и исключения возможных пузырей.

Все значения, приведенные в описании, и указанные диапазоны соответствуют средним значениям, полученным с помощью ультразвука.

Необходимо понимать, что в предшествующем тексте, если не указано иное, символы R, Q, m, t, x и p являются такими, как определено первоначально.

Следующие ниже неограничивающие примеры иллюстрируют варианты осуществления изобретения.

Используются следующие сокращения и терминология:

ПРИМЕР 1

Измельченный чистый оливиновый песок (Mg0,94Fe0,06)2SiO4 смешивали с порошком гидрата карбоната натрия в массовом отношении 14:11. Мольное отношение данной смеси было близко к 1:1. 25 г данного порошка прессовали в таблетки и помещали в лабораторную печь в платиновом тигле. Его нагревали до 800°C в течение 2 часов, температуру 800°C поддерживали в течение 1 часа и снова охлаждали до комнатной температуры естественным охлаждением. Для того чтобы оценить эффективность реакции, отдельные образцы используемого карбоната натрия и оливина подвергали точно такой же термообработке. Измеренные потери при прокаливании показаны в следующей ниже таблице.

Потеря при прокаливании чистого карбоната натрия была исключительно из-за потери гидратированной воды, а не в результате разложения или испарения карбоната. Образец чистого оливина оставался по существу неизменным в течение термообработки, но смешанный образец взаимодействовал. Из измеренных данных LOI оценивали, что смесь потеряла 60% CO2 из карбоната. Фазовый состав прореагировавшего образца определяли РСА. Реакционные продукты, наблюдаемые с помощью данного метода, представляли собой Na2MgSiO4, MgO, Fe2O3 вместе с некоторым количеством непрореагировавшего оливина и карбоната натрия.

10 г прореагировавшего образца помещали в 100 мл деионизированной воды при постоянном перемешивании при 40°C в течение 1 часа для того, чтобы оценить его растворимость. Раствор фильтровали и твердый остаток анализировали РСА. Количества растворенных элементов в водных растворах измеряли ICP.

Основные твердые фазы, обнаруженные в отфильтрованном твердом остатке, представляли собой Na2MgSiO4, MgO, Fe2O3 и оливин. Весь непрореагировавший карбонат натрия растворился в водном растворе. Кроме того, было обнаружено некоторое количество растворенного SiO2 с концентрацией 667 мг/л. Из данного значения можно оценить, что от 2 до 3% от общего диоксида кремния из смеси растворилось в воде при данных условиях (по-видимому, в виде силиката натрия, поскольку было измерено, что значение pH раствора составляло примерно 12).

ПРИМЕР 2

Тот же самый измельченный чистый оливиновый песок (Mg0,94Fe0,06)2SiO4 и порошок гидрата карбоната натрия, которые использовали в примере 1, смешивали в массовом отношении 1400:1235. Молярное отношение данной смеси составляло примерно 1:1. Порошок прессовали в таблетки и помещали (в платиновом тигле) в лабораторную печь, температуру которой поддерживали равной 900°C. Образец быстро охлаждали на воздухе после 1 ч термообработки. Отдельные использованные образцы карбоната натрия и оливина подвергали идентичной термообработке. Важно указать, что при данной температуре карбонат натрия находится в жидком состоянии. (Температура плавление данного соединения составляет 851°C). Измеренная потеря при прокаливании всех образцов представлена в следующей ниже таблице.

Из измеренных данных LOI была получена степень конверсии (степень декарбонизации), близкая к 100%, из чего следует, что данная реакция по существу завершилась. Реакционный продукт анализировали РСА, и найденные фазы представляли собой Na2MgSiO4, MgO, NaFeO2 вместе с некоторым количеством непрореагировавшего оливина. Никаких остатков карбоната натрия обнаружено не было, что соответствует наблюдаемым данным о потерях при прокаливании. Массовое отношение MgO к Na2MgSiO4 оценивали анализом данных РСА методом Ритвельда, и оно составило 14:86, в разумном согласии с расчетами массового баланса.

ПРИМЕР 3

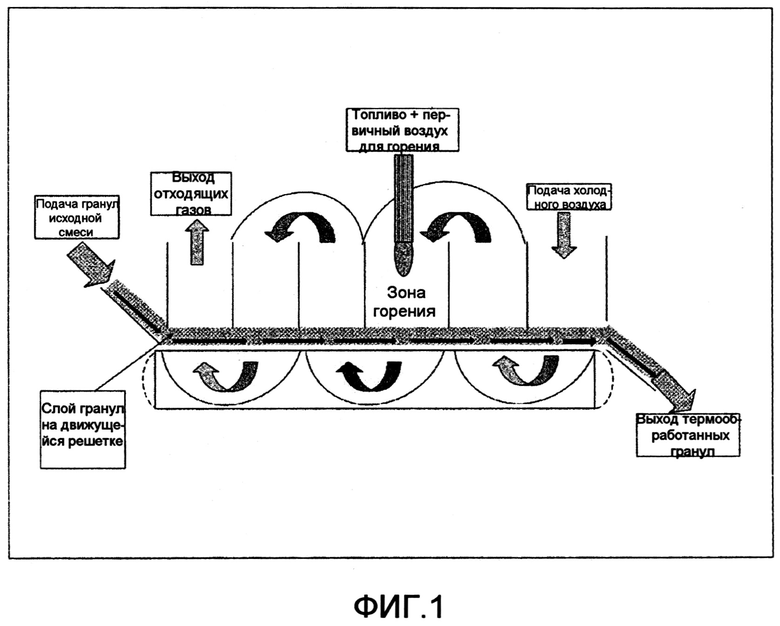

13 г порошкообразного продукта из примера 2 смешивали с 260 мл воды, получая суспензию с концентрацией твердого вещества примерно 50 г/л. Данную суспензию помещали в герметичный реактор для работы под давлением с общим объемом 2 литра, температуру которого поддерживали при 25°C. Сначала реактор вакуумировали и затем заполнили чистым газообразным CO2 до давления в одну атмосферу. Давление газа и pH водного раствора записывали в виде функции времени, и данные результаты представлены на фиг.2. Скорость падения давления показывает, что суспензия быстро захватывает газообразный CO2, и одновременно pH раствора быстро падает от начального значение 12 до конечного значения примерно 8,5, в соответствии с образованием смешанного раствора карбоната/бикарбоната натрия. После завершения данной реакции твердую фазу суспензии отфильтровывали и анализировали РСА. NaFeO2 больше не обнаруживался, и отношение MgO:Na2MgSiO4 увеличилось до оцененной величины 18:82, показывая, что некоторое количество силиката натрия было выщелочено из фазы Na2MgSiO4 в раствор и затем было карбонизировано.

ПРИМЕР 4

5 г порошкообразного продукта из примера 2 смешивали с 200 мл воды, получая суспензию с концентрацией твердой фазы примерно 25 г/л. Затем данную суспензию осторожно кипятили в течение одного часа, после чего ее профильтровали и твердый остаток анализировали РСА. Относительная концентрация фазы Na2MgSiO4 в остатке очевидно существенно снизилась по сравнению с оригинальным необработанным остатком, а относительная концентрация MgO существенно увеличилась. Фаза NaFeO2 также полностью исчезла, но пики слоистой фазы двойного гидроксида, возможно имеющей формулу, близкую к 4MgO·Fe2O3⋅CO2⋅10H2O, были четко видны вместе с более слабыми пиками Fe2O3 (гематита) и непрореагировавшего оливина.

Жидкий фильтрат также анализировали ICP, и результаты (см. таблицу ниже) показали высокую концентрацию (6,92 г/л в виде Na2O) натрия в растворе, а также 0,47 г/л SiO2. Это подтверждает, что основная часть натрия была выщелочена из образца и что примерно 15% данного элемента, по-видимому, находилось в форме раствора метасиликата натрия, а оставшееся количество, как предполагается, представляет собой смесь гидроксида натрия и карбоната натрия.

ПРИМЕР 5

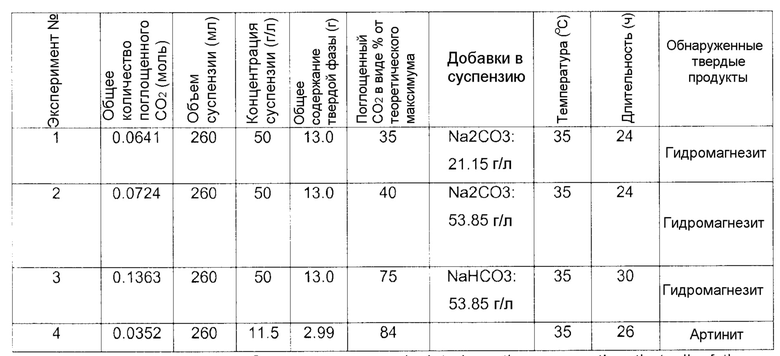

Порошкообразный продукт из примера 2 смешивали с водой, получая взвеси (суспензии) с различными концентрациями твердой фазы, в некоторых случаях с добавлением к исходному водному раствору различных растворимых солей. Образец суспензии помещали в закрытый реактор с общим объемом 1,65 литра, температуру которого поддерживали при 35°C, и перемешивали механической мешалкой, работающей со скоростью 500 об/мин. Реактор сначала откачивали, а затем заполняли чистым газообразным CO2 до давления, равного одной атмосфере. Давление газа, которое снижалось со временем вследствие его поглощения суспензией, непрерывно записывали. Когда давление достигало относительно постоянного значения, вновь добавляли дополнительное количество CO2, чтобы снова привести давление к одной атмосфере. Отслеживая изменения давления со временем между повторными заполнениями, оказалось возможным оценить общее количество CO2, израсходованного в реакции с суспензией. Результаты для серии таких экспериментов сведены в приведенную ниже таблицу.

Теоретическое максимальное поглощение CO2 было рассчитано, исходя из предположения, что все способные к карбонизации твердые вещества, выраженные в виде MgO и Na2O в твердой фазе, будут карбонизироваться с образованием MgCO3 и Na2CO3, соответственно, независимо от присутствующих в суспензии добавок. Однако было обнаружено, что основными твердыми продуктами обычно были гидромагнезит и, в одном случае, артинит, что подразумевает поглощение чуть меньшего количества CO2 по сравнению с максимальным теоретическим значением. В эксперименте 4, в течение которого никакие добавки к суспензии не использовались (т.е. для изготовления суспензии использовали чистую воду), количество поглощенного CO2, при 84% от теоретического, действительно слегка больше, чем ожидалось бы, если артинит был основным образующимся карбонатом магния, поэтому возможно, что также образовывались, но не были обнаружены, другие карбонаты. В любом случае, результат эксперимента 4 показывает, что можно по существу полностью карбонизировать водную суспензию реакционного продукта из примера 2 в течение примерно одного дня при атмосферном давлении. (Следует также отметить, что длительность данных экспериментов возможно была больше, чем необходимо, поскольку их было необходимо оставлять без присмотра в течение ночи, причем в течение данного времени никакое дополнительное количество CO2 нельзя было добавить, чтобы поддерживать давление. Если бы давление CO2 в одну атмосферу поддерживалось непрерывно, времена реакции возможно были бы существенно короче).

ПРИМЕР 6

Измельченный образец серпентина из Хорсманахо, Финляндия (размолотый в шаровой мельнице до порошка, 43% которого проходит через сито 75 микрометров, и содержащий, по массе, 37,9% диоксида кремния, выраженного в виде SiO2, 38,7% магния, выраженного в виде MgO, 7,4% железа, выраженного в виде Fe2O3, и с потерей при прокаливании 14,9% при 950°C), смешивали с порошком безводного карбоната натрия в массовом отношении 5355:4645 (мольное отношение примерно 1:1,3). Примерно 5 кг смешанного порошка прессовали в стальном тигле и прокаливали в лабораторной печи при 950°C в течение 4,5 часов. Потеря массы в течение прокаливания составляла 27,9%. Из измеренной потери массы можно оценить, что реакция декарбонизации завершилась. Реакционный продукт анализировали рентгенофлуоресцентной спектрометрией, и было обнаружено, что он содержит 27,8% диоксида кремния, выраженного в виде SiO2, 30,4% магния, выраженного в виде MgO, 5,7% железа, выраженного в виде Fe2O3, и 33,4% натрия, выраженного в виде Na2O. РСА показал, что основными фазами, присутствующими в продукте, являются Na2MgSiO4 и периклаз (MgO).

ПРИМЕР 7

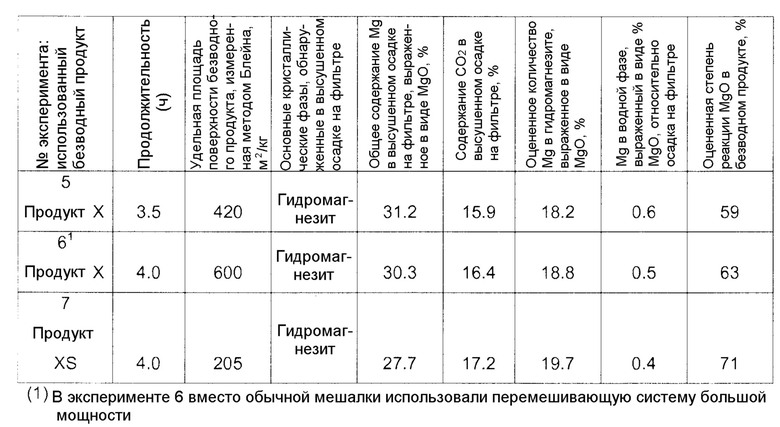

Реакционные продукты из примера 2 (в дальнейшем называемые как ''продукт X'') и из примера 6 (в дальнейшем называемые как ''продукт XS'') измельчали до порошков и тонкость помола полученных в результате порошков измеряли, используя метод измерения удельной площади поверхности по Блейну (BSS). Для каждого образца продукта X или XS 75 г твердого вещества добавляли к 1,5 литрам деионизированной воды в стеклянном реакторе, оборудованном мешалкой с винтообразными лопастями из Teflon®, работающей со скоростью 500 об/мин. Через перемешиваемую суспензию непрерывно барботировали чистый CO2 (через пористую стеклянную фритту в нижней части) при скорости 12 нормальных литров в час при давлении, близком к одной атмосфере. Температуру содержимого реактора поддерживали при 70°C с помощью рубашки, нагреваемой циркулирующей горячей водой. Спустя различные периоды времени образцы суспензии отбирали, чтобы оценить протекание реакции карбонизации. Образцы фильтровали и жидкие фильтраты анализировали на растворенные элементы методом ICP. Твердые осадки на фильтре сушили при 110°C, а затем элементный состав анализировали методом РФА, количественный фазовый состав - методом РСА и термический анализ в сочетании с анализом выделившегося газа использовали для количественного определения объединенного количества CO2 и воды. Для того чтобы вычислить количество магния, которое прореагировало, было предположено, что все количество CO2 в высушенном осадке на фильтре присутствовало в форме гидромагнезита.

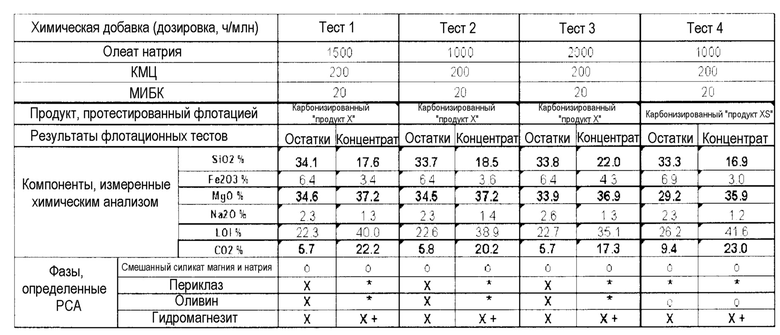

Результаты для трех различных образцов продукта даны в следующей ниже таблице.

Вышеприведенные результаты демонстрируют, что в водной суспензии можно карбонизировать продукты X и XS при давлении, составляющем только одну атмосферу, и получить выходы конверсии порядка 60-70% от общего содержания магния в исходном материале в течение примерно от 3,5 до 4 часов. Исходя из РФА анализа твердых фаз в сочетании с анализами жидкой фазы ICP, было оценено, что в течение эксперимента из продукта было выщелочено приблизительно 90% исходного Na и 50% исходного Cr.

ПРИМЕР 8

Образование эйтелита

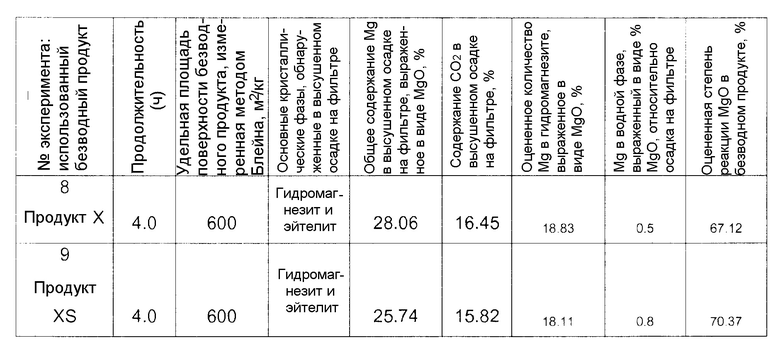

Повторяли процедуру примера 7, используя две суспензии (приготовленные из продуктов X и XS из примеров 2 и 6, соответственно) с концентрацией 150 г/л, т.е. в три раза превышающей концентрацию, использованную в примере 7.

В течение первых 3 часов наблюдались те же тенденции, что и в примере 7. Но после 4 часов РСА обнаружил присутствие эйтелита, а также гидромагнезита. Результаты приведены в следующей ниже таблице.

ПРИМЕР 9

Эффективность выщелачивания водой

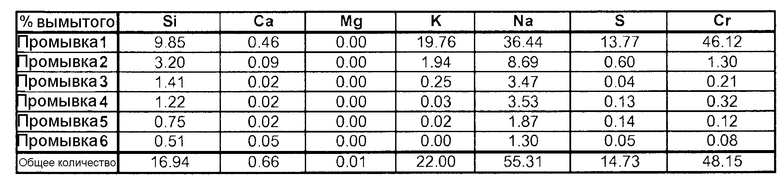

50 г продукта X промывали в 1 л деионизированной воды 6 раз последовательно (между промывками осуществляли пятнадцатиминутные перемешивания при комнатной температуре и атмосферном давлении, т.е. 25°C и 1 бар (105 Па)). Каждый раз отбирали небольшой образец для анализа твердой фазы и жидкости. Результаты РФА для продукта X в сочетании с анализами растворов методом ICP дали результаты, приведенные в следующей ниже таблице, причем процентное содержание каждого элемента, вымытого из продукта, дается в виде функции номера стадии промывки.

Очевидно, что первая стадия промывки была наиболее эффективной. Поэтому 500 г продукта X промывали в тех же условиях, твердую фазу затем отфильтровывали и сушили в течение ночи при 110°C. В конечном счете, на данном твердом продукте был осуществлен такой же эксперимент карбонизации, как описанный в примере 8. В данный момент РСА показал только гидромагнезит; никакого эйтелита обнаружено не было. Это демонстрирует, что промывку можно использовать для увеличения повторного использования Na в данном способе.

Анализ раствора, полученного после первой промывки (таблица ниже), показал, что он имеет высокое значение pH и содержит примерно 4000 мг/л Na и 637 мг/л Si, причем другие элементы присутствуют в существенно меньших количествах. На основании этого было оценено, что раствор содержит примерно 23 ммоль/литр метасиликата натрия (Na2SiO3) и 130 ммоль/литр гидроксида натрия (NaOH), возможно также включая некоторое количество карбонат-ионов.

ПРИМЕР 10

Образование гидромагнезита при 60°C

Готовили 1 л суспензии продукта X с концентрацией 50 г/л и наливали ее в 2 л автоклав. Систему закрывали и добавляли 1 л чистого CO2 под давлением 10 бар (106 Па) без продувки остаточного воздуха, после чего суспензию перемешивали и нагревали вплоть до 60°C (что примерно соответствует температуре конденсации отходящих газов цементного завода). После 2 часов давление упало почти до атмосферного, и нагревание автоклава остановили. На следующий день суспензию отфильтровывали и сушили в течение ночи при 110°C. РСА выявил гидромагнезит в качестве основного кристаллического продукта.

ПРИМЕР 11

Образование магнезита в качестве основного продукта при 120°C

Процедуру примера 10 повторяли, но при 120°C (типичная температура для отходящих газов цементного завода), используя тот же автоклав, и добавляя CO2 каждый раз, когда давление падало близко к двум барам (2⋅105 Па) (равновесное давление паров воды при 120°C). Трижды добавляли CO2 вплоть до 10 бар (106 Па) в течение одного дня. РСА подвергнутой сушке твердой фазы выявил, что основным продуктом является магнезит (MgCO3), а также показал следовые количества магнетита (Fe3O4). ICP анализ водной фазы показал 90% выщелачивание Na. Объединенное содержание CO2 в твердой фазе анализировали с помощью высокочастотной индукционной печи, связанной с газоанализатором Horiba EMIA-820V, и было обнаружено, что количество присутствующего MgCO3 составляет примерно 47% от исходного Mg в продукте X.

ПРИМЕР 12

Селективное отделение хрома восстановлением в растворе

Порошкообразный продукт X перемешивали с деионизированной водой в течение 15 минут при массовом отношении вода:твердое вещество 2:1. Окрашенную в желтый цвет водную фазу фильтровали и отбирали образец для ICP анализа. Затем к раствору в порошкообразной форме добавляли избыток сульфата двухвалентного железа (FeSO4), после чего образовывался хромсодержащий осадок. Жидкость снова фильтровали, получая бесцветный раствор, который снова анализировали методом ICP. Содержание хрома в окрашенной в желтый цвет водной фазе составляло 772 мг/л. Бесцветный раствор содержал только 29 мг/л хрома.

Данные результаты, при сравнении с анализом исходных материалов, указывают, что примерно 50% от общего хрома в оригинальном исходном материале (оливине) было конвертировано в легко растворимую (хроматную) форму способом, использованным для изготовления ''продукта X'', и 96% Cr, выщелоченного в раствор, было осаждено в результате добавления сульфата двухвалентного железа.

ПРИМЕР 13

Концентрирование гидромагнезита из твердых остатков флотацией

Тесты разделения проводили флотацией карбонизированных продуктов, полученных в результате применения способа к оливину и серпентину, аналогично продуктам, показанным, соответственно, для экспериментов 5 и 7 в таблице примера 7. Комбинации олеата натрия, карбоксиметилцеллюлозы (КМЦ) и метилизобутилкарбинола (МИБК) были последовательно использованы в водной фазе, чтобы диспергировать твердые вещества в форме суспензии при концентрации твердых веществ 90 г/л.

Сначала к суспензии добавляли олеат натрия и перемешивали в течение 5 минут в химическом стакане, чтобы сделать карбонизированные частицы гидрофобными. Затем добавляли КМЦ, чтобы понизить гидрофобность силиката, после чего следовало дополнительно 5 минут перемешивания; и, наконец, добавляли МИБК, чтобы стабилизировать пену, образующуюся при барботировании воздухом.

Осуществляли барботаж воздуха через обрабатываемую суспензию в миниатюрной флотационной ячейке и твердое вещество, уносимое пеной, собирали в виде ''концентрата''. Оставшуюся твердую фазу собирали в виде ''остатков''. Результаты четырех таких экспериментов представлены в таблице ниже. Содержание CO2 анализировали с помощью высокочастотной индукционной печи, связанной с газоанализатором Horiba EMIA-820V. Содержание CO2 в концентратах типично было в 3-4 раза больше, чем в остатках, показывая, что таким путем гидромагнезит можно эффективно отделить флотацией.

Результаты РСА подтверждают разделение. В качественном виде они выражены различными символами, демонстрирующими вероятность присутствия фазы:

(о) не присутствует,

(*) возможно присутствует,

(X) определенно присутствует

(X+) присутствует в большом количестве.

ПРИМЕР 14

Измельченный природный тальк из Лузенака (Франция) с номинальным составом Mg3Si4O10(OH)2 и содержащий незначительное количество примесей (1,1% Al2O3, 0,9% Fe2O3 и 0,9% CaO по массе) смешивали с безводным карбонатом натрия (Na2CO3) при массовом отношении 4863:5136 (мольное отношением примерно 1:1). Данную композицию выбирали, чтобы в конечном образце получить атомное отношение Na:Si, равное 2:1. 20,5 г данного порошка прессовали в таблетку и помещали в лабораторную печь в платиновом тигле. Образец нагревали при 900°C в течение 1 часа, после чего охлаждали на воздухе. Его взвешивали до и после обработки, и измеренная потеря при прокаливании, составляющая 23,3%, соответствовала испарению диоксида углерода из карбоната натрия и связанной воды из талька; данное значение представляет примерно 95% от теоретического значение для полной реакции, равной 24,6%. Фазовый состав прореагировавшего образца определяли рентгеноструктурным анализом: основными обнаруженными продуктами были Na2MgSiO4 и Na2SiO3.

ПРИМЕР 15

Образец продукта X выщелачивали в воде, следуя процедуре, аналогичной процедуре, данной в примере 9. После сушки при 105°C порошкообразный материал (который имел потерю при прокаливании 8,9%) анализировали рентгенофлуоресцентным анализом на содержание основных элементов и обнаружили, что он содержит 28,1% SiO2, 39,1% MgO, 17,9% Na2O. Рентгеноструктурный анализ показал, что основными кристаллическими соединениями, присутствующими в порошке, являлись периклаз (MgO), смешанный ортосиликат натрия и магния (Na2MgSiO4) и форстеритовый оливин (Mg2SiO4); но также было известно, что он содержит аморфные гидраты силиката магния (M-S-H). 5 частей данного материала вручную смешивали с 1 частью деионизированной воды в резиновой емкости, используя шпатель. Аликвоты полученной в результате пасты с массой 7 г прессовали в цилиндрической форме под нагрузкой 3 тонны, получая цилиндрические таблетки с диаметром 19 мм и высотой 10 мм. Данные таблетки подвергали отверждению в потоке чистого газообразного CO2 при атмосферном давлении в камере при температуре 20±2°C. Тестирование проводили при двух различных условиях влажности: в сухих (т.е. в газовый поток воду не добавляли); и во влажных (в которых газовый поток барботировали через воду в нижней части камеры отверждения перед пропусканием над таблетками). После поглощения CO2 и/или воды таблетками следовало их быстрое извлечение и взвешивание один раз в день. Эксперимент заканчивали через одну неделю, когда увеличение массы начинало выходить на плато. В данный момент таблетки, карбонизированные при сухих условиях, увеличились в массе на 3,0%, и все четыре протестированные таблетки показали по существу идентичное изменение массы. С другой стороны, таблетки, карбонизированные при влажных условиях (влажности, близкой к 100%), показали более широкую вариацию увеличения массы от таблетки к таблетке, со средним значением 7,8% и стандартным отклонением примерно 1%.

Следует отметить, что все таблетки, которые были карбонизированы при одной атмосфере CO2, имели более твердую поверхность по сравнению с таблетками сравнения, которые просто хранились на воздухе. Таблетки, карбонизированные при влажных условиях, также показали значительное количество эффлоресценции. Образец данной эффлоресценции был соскоблен и подвергнут рентгеноструктурному анализу. Было обнаружено, что он содержит несквегонит (MgCO3⋅3H2O), нахколит (NaHCO3), трону (Na3H(CO3)2⋅2H2O) и моногидрат карбоната натрия (Na2CO3⋅H2O). Сами таблетки, подвергнутые влажной карбонизации, проанализированные тем же методом, показали присутствие, прежде всего, периклаза (MgO), смешанного ортосиликата натрия и магния (Na2MgSiO4), оливина (Mg2SiO4) и несквегонита (MgCO3⋅3H2O). Таким образом, оказалось, что несквегонит представлял собой основную ''связующую'' фазу и что он возможно был получен в существенной степени в результате карбонизации M-S-H.

Пары обработанных и необработанных таблеток подвергали сжатию в компрессионной машине. Результаты сведены в приведенную ниже таблицу:

Очевидно, что процесс карбонизации при атмосферном давлении существенно увеличивает прочность таблеток и что карбонизация в сухих условиях была предпочтительнее по сравнению с карбонизацией во влажных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ CaCO ИЛИ MgCO | 2005 |

|

RU2389687C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЧИСТОГО MgCO ИЗ ГОРНОЙ ПОРОДЫ, СОДЕРЖАЩЕЙ ОЛИВИН | 2006 |

|

RU2437833C2 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| ИЗГОТОВЛЕНИЕ ИЗДЕЛИЯ, СВЯЗАННОГО ПРЕИМУЩЕСТВЕННО КАРБОНАТОМ, ПУТЕМ КАРБОНИЗАЦИИ ЩЕЛОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2495004C2 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2573480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2007 |

|

RU2423334C2 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2007 |

|

RU2440178C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД И ОТХОДОВ ОБОГАЩЕНИЯ ТАЛЬКА ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД | 2008 |

|

RU2372289C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

Изобретение может быть использовано в химической промышленности. Способ обработки силикатного материала включает стадии приготовления первой композиции взаимодействием при температуре от 500 до 1200°C соединения карбоната щелочного металла с силикатом магния и контакта первой композиции с водой с получением второй композиции, включающей аморфный гидрат силиката магния (M-S-H); а также стадию выделения или получения оксида магния, гидроксида магния или силиката щелочного металла из второй композиции. Молярное отношение соединения карбоната щелочного металла, выраженного в виде оксида щелочного металла формулы R2O, где R представляет собой щелочной металл, к силикату магния, выраженному в виде диоксида кремния формулы SiO2, составляет от 4:1 до 1:4. Предложенное изобретение позволяет переработать минерал на основе силиката магния с химическим поглощением диоксида углерода и получением полезных продуктов. 2 н. и 7 з.п. ф-лы, 2 ил., 15 пр.

1. Способ обработки силикатного минерала, причем указанный способ включает:

- первую стадию приготовления первой композиции, включающей смешанный ортосиликат магния и щелочного металла и, необязательно, либо (i) оксид магния, либо (ii) силикат щелочного металла, взаимодействием при температуре от 500 до 1200°C соединения карбоната щелочного металла, причем данное соединение представляет собой карбонат щелочного металла, бикарбонат щелочного металла или их смесь, с силикатом магния, причем молярное отношение соединения карбоната щелочного металла, выраженного в виде оксида щелочного металла формулы R2O, где R представляет собой щелочной металл, к силикату магния, выраженному в виде диоксида кремния формулы SiO2, составляет от 4:1 до 1:4,

- вторую стадию контакта первой композиции с водой с получением второй композиции, включающей аморфный гидрат силиката магния (M-S-H), и

- стадию выделения или получения оксида магния, гидроксида магния или силиката щелочного металла из второй композиции.

2. Способ по п.1, в котором M-S-H представлен формулой оксида в форме pMgO⋅SiO2⋅qH2O, где p равно от 0,5 до 2,0, и q равно от 1 до 4.

3. Способ по п.1 или 2, в котором силикат магния представляет собой силикат магния, в котором молярное отношение оксида магния к диоксиду кремния составляет от 0,5 до 3.

4. Способ по любому из пп.1, 2, в котором силикат магния включает породу на основе силиката магния, включающую силикат магния общего состава

m(MgO)⋅t(QO)⋅SiO2⋅xH2O,

где m равно от 0,5 до 3, t меньше или равно 1, x равен от нуля до 2, и Q представляет металл или металлы, отличные от магния.

5. Способ по п.4, в котором Q представляет железо, никель и/или хром, причем данный способ дополнительно включает выделение соединения железа, никеля и/или хрома.

6. Способ по п.1, который дополнительно включает последующую стадию, в которой вторую композицию карбонизируют с получением третьей композиции, включающей соединение карбоната магния.

7. Способ по п.6, который дополнительно включает последующую стадию, в которой карбонат магния из третьей композиции прокаливают, получая четвертую композицию, включающую оксид магния.

8. Способ по п.6, в котором карбонизацию второй композиции проводят во второй подстадии после первой подстадии, в течение которой вторую композицию формируют формованием или прессованием с получением формованного изделия, в результате чего получают карбонизированное формованное изделие.

9. Карбонизированное формованное изделие, полученное способом по п.8.

| US 3954943, 04.05.1976 | |||

| RU 2011111500, 10.10.2012 | |||

| СПРАВОЧНИК НЕОРГАНИЧЕСКАЯ ХИМИЯ В РЕАКЦИЯХ, ред | |||

| Лидин Р.А., Москва, Дрофа, 2007, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| WO 2009132692 A1, 05.11.2009. | |||

Авторы

Даты

2018-05-23—Публикация

2013-11-26—Подача