Область техники, к которой относится изобретение

Настоящее изобретение относится к сварочному пистолету, сочетающему в себе и зажимную функцию, и сварочную функцию.

Предпосылки создания изобретения

В выложенной заявке на патент Японии, опубликованной под №09-248678, раскрыт Х-образный пистолет для точечной сварки, в котором подвижный рычаг пистолета открывается и закрывается с помощью серводвигателя через редуктор и кривошипно-шатунный механизм, а крутящий момент на выходе серводвигателя регулируется в соответствии с углом поворота кривошипа, за счет чего обеспечивается постоянство силы давления, прикладываемой во время сварки.

В выложенной заявке на патент Японии, опубликованной под №2001-198680, раскрыта конструкция контактной сварочной машины (сварочного пистолета), снабженной электродным наконечником с приводом от пневмоцилиндра, прикрепленным к пневмоцилиндру через держатель. При такой конструкции перемещение электродного наконечника обеспечивается непосредственно за счет линейного перемещения штока поршня пневмоцилиндра без какого-либо преобразования.

В выложенной заявке на патент Японии, опубликованной под №2004-351476, раскрыто сварочное устройство (сварочный пистолет) пневматического типа, в котором движущийся электрод прикреплен к пневмоцилиндру через стойку. При такой конструкции перемещение подвижного электрода также обеспечивается непосредственно за счет линейного перемещения штока поршня пневмоцилиндра без какого-либо преобразования.

Сущность изобретения

В выложенной заявке на патент Японии, опубликованной под №09-248678, необходимость регулирования крутящего момента на выходе серводвигателя в соответствии с углом поворота кривошипа для обеспечения постоянства силы давления, прикладываемой во время сварки, приводит к усложнению процесса регулирования. Кроме того, согласно выложенной заявке на патент Японии, опубликованной под №09-248678, в качестве механизма передачи мощности применяется кривошипно-шатунный механизм, и для поддержания постоянства силы давления, прикладываемой во время сварки, требуется использование серводвигателя высокой мощности, позволяющего обеспечить вырабатывание требуемого максимального крутящего момента, поэтому уменьшение размеров и веса устройства является затруднительным.

В выложенной заявке на патент Японии, опубликованной под №2001-198680, и в выложенной заявке на патент Японии, опубликованной под №2004-351476, движущая сила пневмоцилиндра прикладывается к обрабатываемой детали в качестве силы давления без какого-либо преобразования относительно обрабатываемой детали, что делает фиксацию обрабатываемой детали исключительно с помощью сварочного пистолета затруднительной. Таким образом, для надежной фиксации обрабатываемой детали требуется отдельное от сварочного пистолета зажимное устройство для захвата обрабатываемой детали. Кроме того, для увеличения силы давления требуется увеличение мощности, и в этом случае пневмоцилиндр увеличивается в размерах и в весе.

Настоящее изобретение было разработано с учетом вышеупомянутых проблем, и задачей изобретения является создание сварочного пистолета, в котором отдельное зажимное устройство является ненужным, и который обеспечивает возможность зажатия обрабатываемой детали с практически постоянным по всей области диапазона вырабатывания зажимного усилия зажимным усилием, и при этом пистолет может иметь небольшие размеры и быть легким.

Для решения вышеупомянутой задачи сварочный пистолет согласно настоящему изобретению включает в себя корпус, зажимной рычаг, выполненный с возможностью поворота относительно корпуса, блок привода, выполненный с возможностью привода зажимного рычага и снабженный выходным элементом, совершающим линейное перемещение, механизм передачи движущей силы, выполненный с возможностью преобразования линейного перемещения выходного элемента в поворотное перемещение зажимного рычага и передачи движущей силы блока привода на зажимной рычаг, первый электрод, закрепленный на зажимном рычаге, и второй электрод, выполненный с возможностью захвата обрабатываемой детали между первым электродом и вторым электродом, причем механизм передачи движущей силы включает в себя наклонный участок, выполненный с возможностью перемещения как одно целое с выходным элементом при его линейном перемещении и наклоном относительно направления перемещения выходного элемента, и отжимной элемент, выполненный с возможностью отжатия с помощью наклонного участка, а зажимной рычаг в результате поворота, сопровождающего перемещение отжимного элемента, отжимаемого с помощью наклонного участка во время его перемещения, вырабатывает зажимное усилие.

В соответствии со сварочным пистолетом рассмотренной выше конструкции обрабатываемая деталь может быть зажата между электродами с заданным зажимным усилием, и для сварки этой обрабатываемой детали через нее может быть пропущен электрический ток. Таким образом, зажатие и сварка обрабатываемой детали могут быть осуществлены без использования отдельного зажимного устройства с использованием только сварочного пистолета, что позволяет уменьшить затраты на оборудование и обеспечивает возможность совершенно беспрепятственного осуществления сварки обрабатываемой детали сравнительно небольших размеров. Кроме того, использование сварочного пистолета рассмотренной выше конструкции позволяет выполнять сварку обрабатываемой детали одновременно с ее зажатием и, таким образом, обеспечивает возможность сокращения времени производственного цикла по сравнению со случаем использования отдельного сварочного пистолета и отдельного зажимного устройства.

Кроме того, в сварочном пистолете согласно настоящему изобретению зажимной рычаг, на котором закреплен первый электрод, вырабатывает зажимное усилие в результате поворота, сопровождающего перемещение отжимного элемента, отжимаемого с помощью наклонного участка во время его линейного перемещения, что обеспечивает возможность вырабатывания практически постоянного зажимного усилия по всей области диапазона вырабатывания зажимного усилия. Поэтому, даже в случае возникновения изменения толщины обрабатываемой детали или истирания электродов, зажатие обрабатываемой детали в пределах заданного допустимого диапазона может быть осуществлено с практически неизменным зажимным усилием без необходимости регулирования положения или замены комплектующих деталей узлов.

Кроме того, в сварочном пистолете согласно настоящему изобретению в процессе преобразования линейного перемещения выходного элемента блока привода в поворотное перемещение зажимного рычага в результате нажимного, то есть отклоняющего, действия наклонного участка на отжимной элемент движущая сила блока привода увеличивается практически по всей области диапазона вырабатывания зажимного усилия. Таким образом, возможность получения требуемого зажимного усилия за счет небольшой движущей силы блока привода позволяет использовать малогабаритный и легкий блок привода, что в случае сварочного пистолета согласно настоящему изобретению обеспечивает возможность сочетания функций зажимного и сварочного устройств, а также возможность уменьшения размеров и веса.

В описанном выше сварочном пистолете выходной элемент может представлять собой шток поршня, а блок привода может включать в себя множество поршней, закрепленных на штоке поршня на расстоянии один от другого в осевом направлении штока поршня.

В описанном выше сварочном пистолете механизм передачи движущей силы может дополнительно включать в себя соединительное звено, соединенное с выходным элементом и снабженное сформированным на нем наклонным участком, и соединительный рычаг, выполненный с возможностью перемещения в направлении пересечения с направлением перемещения выходного элемента и установленный с возможностью поворота относительно соединительного звена. Кроме того, процесс работы сварочного пистолета может включать в себя первую операцию, заключающуюся в передаче линейного перемещения соединительного звена и преобразовании линейного перемещения этого звена в поворотное перемещение зажимного рычага через соединительный рычаг, и вторую операцию, заключающуюся в передаче линейного перемещения соединительного звена и преобразовании линейного перемещения этого звена в поворотное перемещение зажимного рычага через наклонный участок и отжимной элемент.

В сварочном пистолете согласно настоящему изобретению отдельное зажимное устройство является ненужным, обрабатываемая деталь может быть зажата с практически постоянным по всей области диапазона вырабатывания зажимного усилия зажимным усилием, и при этом пистолет может иметь небольшие размеры и быть легким.

Указанные выше цели, возможности и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительные варианты осуществления настоящего изобретения иллюстрируются примерами.

Краткое описание чертежей

Фиг. 1 - вид в перспективе сварочного пистолета согласно первому примеру осуществления настоящего изобретения;

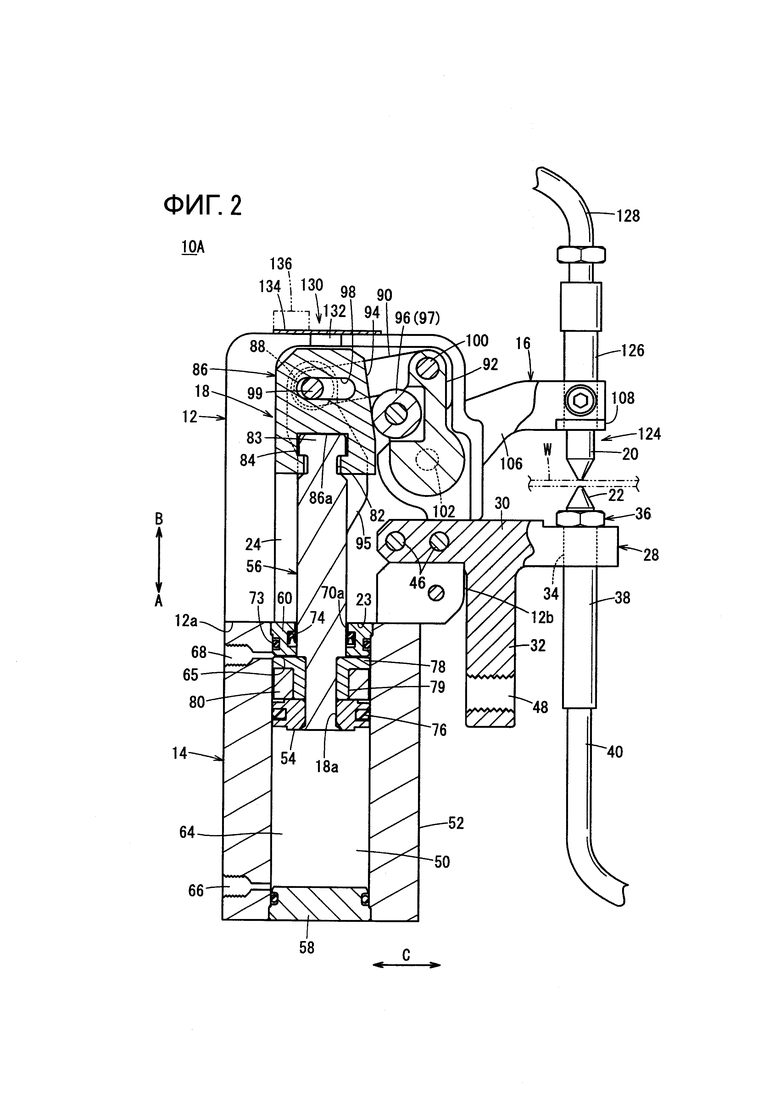

Фиг. 2 - частичное сечение сварочного пистолета, показанного на фиг. 1, во время зажатия;

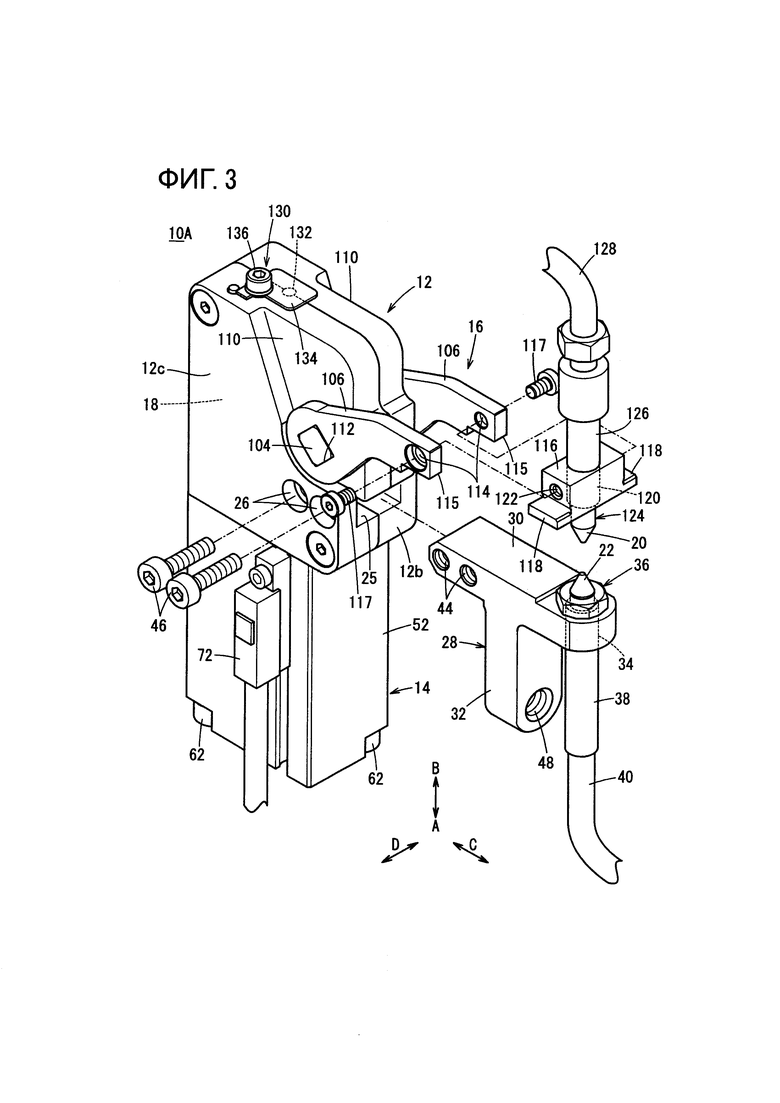

Фиг. 3 - вид в перспективе сварочного пистолета, показанного на фиг. 1, в разобранном состоянии;

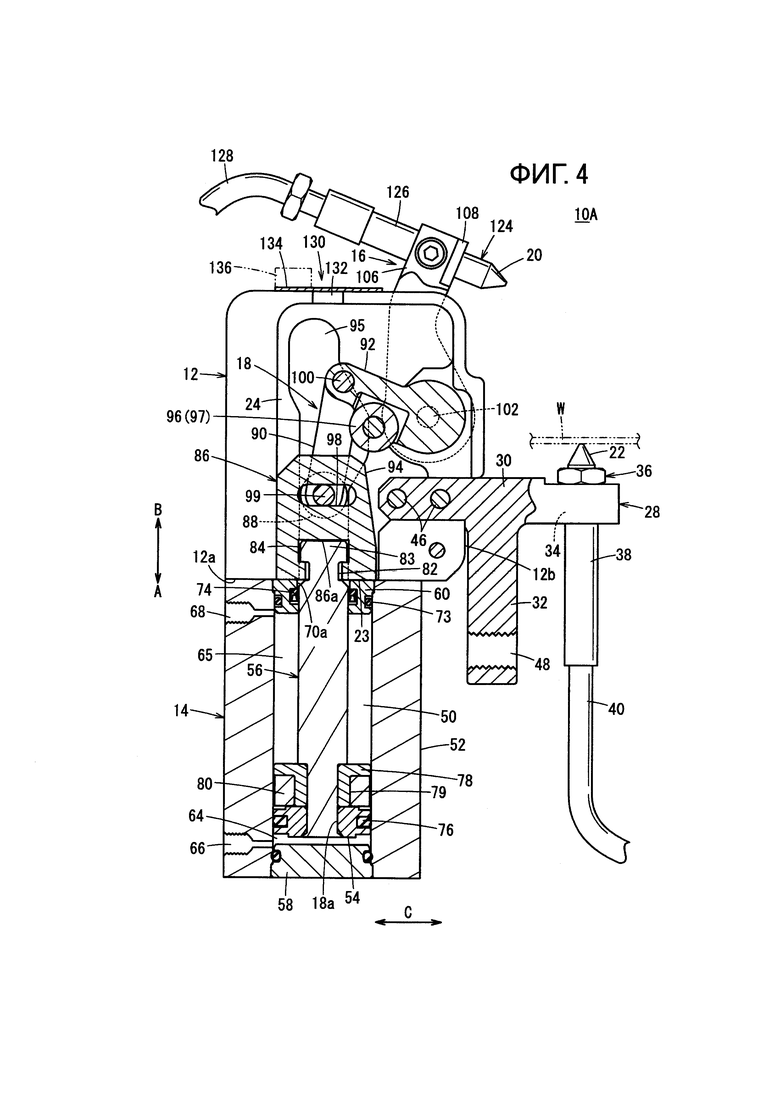

Фиг. 4 - частичное сечение сварочного пистолета, показанного на фиг. 1, во. время незажатия;

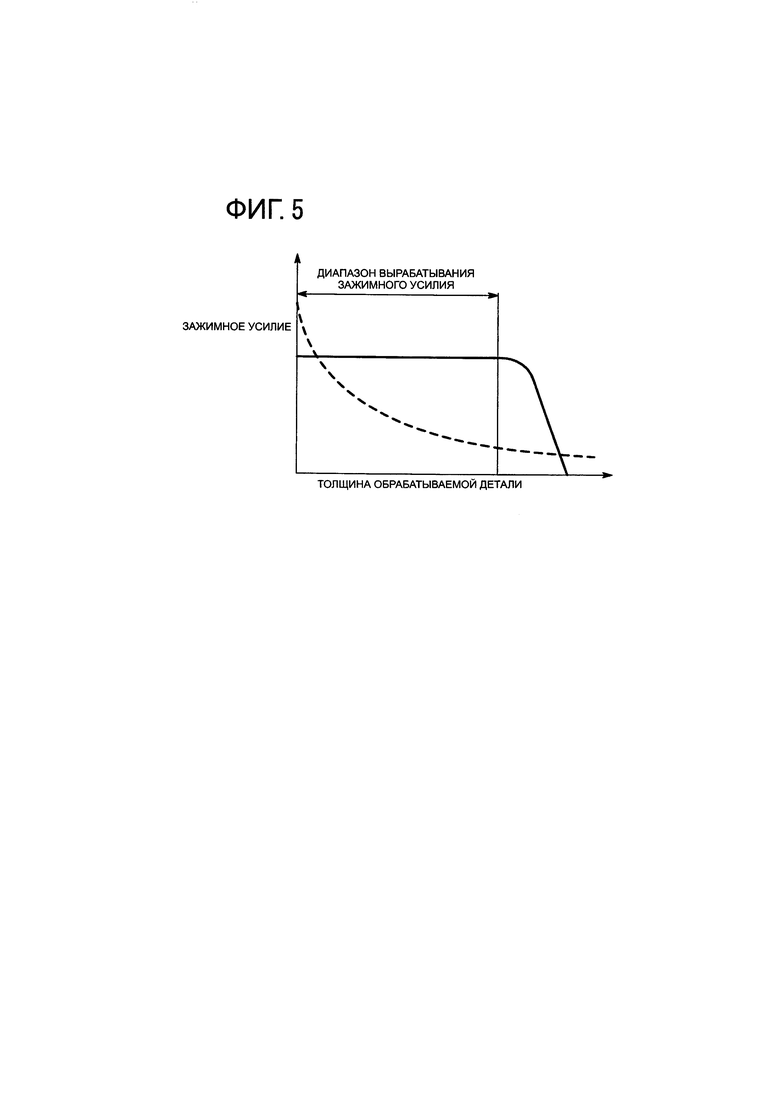

Фиг. 5 - график, иллюстрирующий характеристику зажимного усилия сварочного пистолета, показанного на фиг. 1;

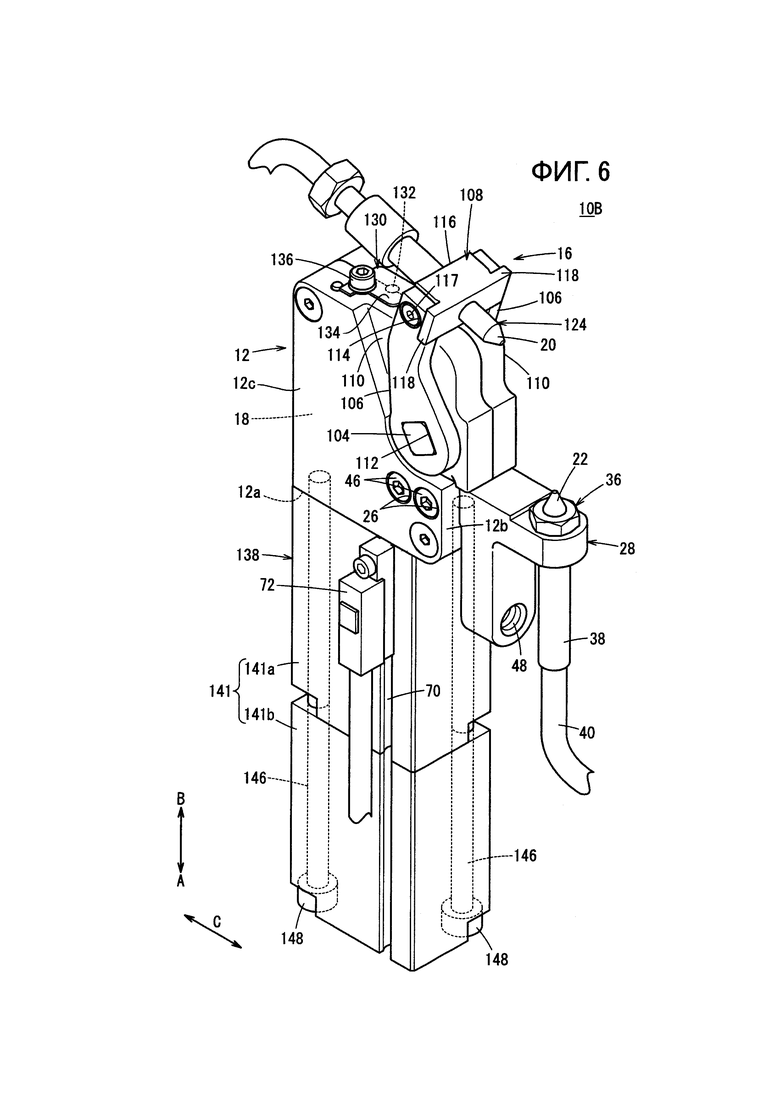

Фиг. 6 - вид в перспективе сварочного пистолета согласно второму примеру осуществления настоящего изобретения; и

Фиг. 7 - частичное сечение сварочного пистолета, показанного на фиг. 6.

Описание вариантов осуществления

Ниже со ссылками на прилагаемые чертежи рассмотрим предпочтительный вариант осуществления сварочного пистолета согласно настоящему изобретению.

Первый вариант осуществления

На фиг. 1 представлен вид в перспективе сварочного пистолета 10А согласно первому примеру осуществления настоящего изобретения. На фиг. 2 представлено частичное сечение сварочного пистолета 10А во время зажатия. На фиг. 3 представлен вид в перспективе сварочного пистолета 10А в разобранном состоянии.

Сварочный пистолет 10А включает в себя полый корпус 12, блок 14 привода, установленный на торце корпуса 12, зажимной рычаг 16, установленный с возможностью свободного поворота относительно корпуса 12, механизм 18 передачи движущей силы, осуществляющий передачу движущей силы блока 14 привода в осевом направлении (в направлении стрелок А и В) на зажимной рычаг 16, подвижный электрод 20 (первый электрод), прикрепленный к зажимному рычагу 16, и неподвижный электрод 22 (второй электрод), обеспечивающий захват обрабатываемой детали W между подвижным электродом 20 и неподвижным электродом 22.

Корпус 12 имеет в сечении, например, практически прямоугольную форму заданной ширины и снабжен сформированным приемным отсеком 24 с открытым участком 23 со стороны одного торцевого участка (на торцевой поверхности 12а со стороны стрелки А), закрываемого при соединении с блоком 14 привода. На боковой поверхности 12b корпуса 12, практически перпендикулярной этому открытому участку 23, сформировано соединительное отверстие 25, которое сообщается с приемным отсеком 24 и с которым соединяется поддерживающая деталь 28. В приемном отсеке 24 располагается механизм 18 передачи движущей силы. Как показано на фиг. 3, на боковой поверхности 12с корпуса 12, практически перпендикулярной направлению открытия соединительного отверстия 25, сформирована пара болтовых отверстий 26.

На боковой поверхности 12b корпуса 12 с возможностью свободного монтажа и демонтажа установлена поддерживающая деталь 28 с практически Т-образной формой сечения. Эта поддерживающая деталь 20, установленная с выступанием в боковом направлении относительно боковой поверхности 12b корпуса 12, включает в себя поддерживающий элемент 30, выступающий в горизонтальном направлении (в направлении стрелки С) относительно корпуса 12, и крепежный элемент 32, проходящий в направлении вниз (в направлении стрелки А) практически перпендикулярно поддерживающему элементу 30.

Поддерживающий элемент 30, например, прямолинейной формы с заданной длиной имеет на одном своем концевом участке крепежное отверстие 34, в котором с возможностью свободного монтажа и демонтажа закреплен электродный узел 36. Электродный узел 36 включает в себя неподвижный электрод 22 и держатель 38 электрода, удерживающий неподвижный электрод 22. К электродному узлу 36 подключен один конец питающего кабеля 40. Неподвижный электрод 22 установлен с выступанием в направлении вверх (в направлении стрелки В) от поддерживающего элемента 30.

На другом концевом участке поддерживающего элемента 30 имеется пара резьбовых отверстий 44 для крепежных болтов, открытых в поперечном направлении (см. фиг. 3). То есть резьбовые отверстия 44 для крепежных болтов сформированы практически перпендикулярно крепежному отверстию 38. На этапе сборки после ввода другого концевого участка поддерживающего элемента 30 в соединительное отверстие 25, открытое на боковой поверхности 12b корпуса 12, в болтовые отверстия 26 корпуса 12 вставляются крепежные болты 46, которые за счет вкручивания в резьбовые отверстия 44 для крепежных болтов обеспечивают фиксацию положения поддерживающего элемента 30 относительно корпуса 12.

Крепежный элемент 32, например, сформирован практически на центральном участке поддерживающего элемента 30 в продольном направлении (в направлении стрелки С) с выступанием в направлении вниз (в направлении стрелки А) на заданную длину относительно поддерживающего элемента 30. На концевом участке этого крепежного элемента 32 имеется резьбовое отверстие 48 для крепежного болта, проходящее практически параллельно поддерживающему элементу 30. Это резьбовое отверстие 48 для крепежного болта предназначено для фиксации положения сварочного пистолета 10А на другом элементе в случае использования этого пистолета на линии сборки или т.п.

Как показано на фиг. 2, блок 14 привода, например, включает в себя цилиндрическую гильзу 52 с отверстием 50 цилиндра, проходящим в осевом направлении (в направлении стрелок А и В), поршень 54, установленный с возможностью свободного перемещения в осевом направлении внутри гильзы 52 (в отверстии 50 цилиндра), шток 56 поршня, соединенный с поршнем 54, заглушку 58, размещенную на одном торцевом участке отверстия 50 цилиндра (на нижнем торцевом участке на фиг. 2) цилиндра, и крышку 60 штока, размещенную на другом торцевом участке отверстия 50 цилиндра (на верхнем торцевом участке на фиг. 2) и предназначенную для поддерживания штока 56 поршня с возможностью свободного перемещения.

Одним своим торцевым участком гильза 52 находится в контакте с торцевой поверхностью корпуса 12. Как показано на фиг. 1, в гильзе 52 сформирована пара сквозных отверстий 61, проходящих в осевом направлении, в которые вставлены стягивающие болты 62, за счет вкручивания которых в корпус 12 обеспечивается соединение блока 14 привода с корпусом 12.

На одном торцевом участке отверстия 50 цилиндра (на торцевом участке со стороны стрелки А) смонтирована заглушка 58, например, в виде пластины, закрывающая один торцевой участок отверстия 50 цилиндра и обеспечивающая его воздухонепроницаемость. На другом торцевом участке отверстия 50 цилиндра (на торцевом участке со стороны стрелки В) смонтирована крышка 60 штока, закрывающая другой торцевой участок отверстия 50 цилиндра и обеспечивающая его воздухонепроницаемость. Между поршнем 54 и заглушкой 58 в отверстии 50 цилиндра сформирована первая камера 64 давления, а между поршнем 54 и крышкой 60 штока - вторая камера 65 давления.

Как показано на фиг. 2, на одной боковой поверхности гильзы 52 в направлении перпендикуляра к осевому направлению гильзы 52 выполнены порт 66 для зажатия и порт 68 для разжатия, используемые, соответственно, для подачи и выпуска текучей среды под давлением.

К порту 66 для зажатия и порту 68 для разжатия подключено устройство переключения каналов для прохождения текучей среды, обеспечивающее переключение состояние подачи текучей среды, например, через трубопровод (не показан) или т.п. При этом в результате избирательной подачи текучей среды под давлением в порт 66 для зажатия или в порт 68 для разжатия поршень 54 и шток 56 поршня приводятся в движение в осевом направлении. То есть для выполнения зажатия текучая среда под давлением подается в порт 66 для зажатия, а для выполнения разжатия текучая среда под давлением подается в порт 68 для разжатия.

Порт 66 для зажатия сообщается с первой камерой 64 давления, а порт 68 для разжатия - со второй камерой 65 давления. Следовательно, текучая среда под давлением, подаваемая в порт 66 для зажатия, вводится в первую камеру 64 давления, а текучая среда под давлением, подаваемая в порт 68 для разжатия, вводится во вторую камеру 65 давления.

Как показано на фиг. 1, на боковых поверхностях гильзы 52 с обеих сторон в направлении ширины гильзы (в направлении стрелки D) сформированы канавки 70 для установки датчиков, проходящие вдоль осевого направления. В канавках 70 для установки датчиков с возможностью монтажа и демонтажа установлены магнитные датчики 72. При этом на фиг. 1 на каждой из боковых поверхностей гильзы 52 показана одна канавка 70 для установки датчика, однако на каждой из боковых поверхностей гильзы 52 может быть сформировано множество канавок 70 для установки датчиков.

Крышка 60 штока, показанная на фиг. 2, представляет собой кольцеобразный элемент, который закреплен на другом торцевом участке отверстия 50 цилиндра и на внутренней окружной поверхности которого с возможностью свободного перемещения в осевом направлении поддерживается шток 56 поршня. На внешней окружной поверхности крышки 60 штока смонтировано внешнее уплотнительное кольцо 73, с помощью которого обеспечивается предотвращение утечки текучей среды под давлением во внешнее пространство через промежуток между крышкой 60 штока и гильзой 52 (внутренней окружной поверхностью отверстия 50 цилиндра).

Шток 56 поршня вставлен в отверстие 70а для штока, проходящее в осевом направлении по центру крышки 60 штока. На внутренней окружной поверхности крышки 60 штока смонтировано внутреннее уплотнительное кольцо 74, с помощью которого обеспечивается предотвращение утечки текучей среды под давлением во внешнее пространство через промежуток между крышкой 60 штока и штоком 56 поршня.

Поршень 54 представляет собой полый элемент с отверстием 18а для штока. Поршень 54 закреплен со стороны одного конца штока 56 поршня с помощью соответствующего крепежного средства, такого как средство для зачеканки или болт или т.п. На внешней окружной поверхности поршня 54 смонтирована кольцевая уплотнительная прокладка 76, с помощью которой обеспечивается предотвращение утечки текучей среды под давлением во внешнее пространство через промежуток между поршнем 54 и гильзой 52 (внутренней окружной поверхностью отверстия 50 цилиндра).

Кроме того, на штоке 56 поршня с примыканием к поршню 54 размещен держатель 78 магнита. В кольцевой канавке 79, сформированной на держателе 78 магнита, смонтирован магнит 80. Обнаружение магнитного поля магнита 80 с помощью магнитных датчиков 72, прикрепленных к гильзе 52, во время использования сварочного пистолета 10А позволяет определять положение поршня 54 в осевом направлении.

Шток 56 поршня поддерживается с помощью крышки 60 штока с возможностью возвратно-поступательного движения в осевом направлении (в направлении стрелок А и В). На другом конце штока 56 поршня (на конце с противоположной стороны от стороны соединения с поршнем 54) сформирована соединительная деталь 84, имеющая шейку 82 в виде кольцеобразной канавки и головку 83, диаметр которой превышает диаметр шейки 82 и которая сформирована на переднем конце штока. При этом шейка 82 и головка 83 имеют в сечении форму кругов разного диаметра.

Как показано на фиг. 2, механизм 18 передачи движущей силы, располагающийся в приемном отсеке 24 корпуса 12, включает в себя соединительное звено 86, соединенное с другим концом штока 56 поршня, пару направляющих роликов 88, установленных с возможностью свободного вращения в верхней части соединительного звена 86, соединительный рычаг 90, поддерживаемый с возможностью свободного поворота на соединительном звене 86 вместе с направляющими роликами 88, и вспомогательный рычаг 92, соединенный с соединительным рычагом 90 и зажимным рычагом 16.

Соединительное звено 86, имеющее в сечении практически прямоугольную форму, снабжено соединительной канавкой 86а, выполненной на нижнем торцевом участке этого соединительного звена для соединения с соединительной деталью 84 штока 56 поршня. Эта соединительная канавка 86а включает в себя участок малого диаметра и участок большого диаметра, сформированные на торцевой поверхности соединительного звена 86 и открытые со стороны этой торцевой поверхности (в направлении стрелки А) и со стороны одной боковой поверхности.

При соединении другого конца штока 56 поршня с соединительной канавкой 86а соединительного звена 80 шейка 82 штока 56 поршня входит в зацепление с участком малого диаметра, а головка 83 штока 56 поршня входит в зацепление с участком большого диаметра.

В то же время, как показано на фиг. 2, в верхней части соединительного звена 86 на боковой поверхности, обращенной в сторону зажимного рычага 16, сформирован наклонный участок 94 с небольшим наклоном в сторону верхнего торцевого участка, наклоненный относительно направления перемещения (относительно осевого направления) штока 56 поршня. При повороте зажимного рычага 16 из состояния незажатия (см. фиг. 4) в состояние зажатия (см. фиг. 2) в контакт с этим наклонным участком 94 приводится отжимной элемент 96, установленный на вспомогательном рычаге 92.

Направляющие ролики 88 размещены в канавках 95 для роликов, сформированных вдоль осевого направления на внутренней поверхности корпуса 12, за счет чего при перемещении соединительного звена 86 обеспечивается направление этих роликов в вертикальном направлении (в направлении стрелок А и В).

Соединительное звено 86 снабжено также соединительной канавкой 98, проходящей в направлении перпендикуляра к осевому направлению блока 14 привода (в направлениях стрелки С). Направляющие ролики 88 и соединительный рычаг 90 поддерживаются с возможностью, соответственно, свободного вращения и свободного поворота на соединительном звене 86 через вал 99, размещенный в соединительной канавке 98 с возможностью перемещения в направлении стрелки С, что обеспечивает возможность свободного перемещения направляющих роликов 88 и одного конца соединительного рычага 90 на заданное расстояние в направлении стрелки С.

Соединительный рычаг 90 поддерживается с возможностью перемещения в направлении пересечения с направлением перемещения штока 56 поршня (в рассматриваемом варианте осуществления в направлении перпендикуляра к направлению перемещения штока 56 поршня) и свободного поворота относительно соединительного звена 86. Через соединительный штифт 100 соединительный рычаг 90, установленный между верхней частью соединительного звена 86 и вспомогательным рычагом 92, и этот вспомогательный рычаг 92 поддерживаются с возможностью поворота один относительно другого. При этом через соединительное звено 86 соединительный рычаг 90 обеспечивает преобразование прямолинейного движения штока 56 поршня в поворотное движение зажимного рычага 16.

Через вал 102 вспомогательный рычаг 92, соединенный с соединительным рычагом 90 и одним концом зажимного рычага 16, поддерживается в корпусе 12 с возможностью свободного поворота, а на центральном участке этого вспомогательного рычага 92 установлен отжимной элемент 96, представляющий собой в рассматриваемом варианте осуществления вспомогательный ролик 97, поддерживаемый с возможностью поворота на вспомогательном рычаге 92.

Вспомогательный ролик 97 является элементом, отжимаемым с помощью наклонного участка 94 на боковой поверхности соединительного звена 86 и приводимым во вращение за счет контакта с этим наклонным участком 94 при перемещении соединительного звена 86 в осевом направлении. Вспомогательный рычаг 92 и зажимной рычаг 16 соединены один с другим через сцепляющие штифты 104 прямоугольного сечения (см. фиг. 1), что делает невозможным вращение вспомогательного рычага 92 и зажимного рычага 16 один относительно другого.

Как показано выше, зажимной рычаг 16 поддерживается с возможностью поворота относительно корпуса 12, но не может вращаться относительно вспомогательного рычага 92, на котором установлен отжимной элемент 96, отжимаемый с помощью наклонного участка 94. При такой конструкции перемещение отжимного элемента 96, отжимаемого с помощью наклонного участка 94, перемещающегося как одно целое со штоком 56 поршня, сопровождается поворотом зажимного рычага 16, вырабатывающего в результате зажимное усилие.

Как показано на фиг. 1-3, например, зажимной рычаг 16 включает в себя пару рычажных элементов 106, размещенных по обе стороны корпуса 12, и соединительную деталь 108, которая соединяет другие концы рычажных элементов 106 и придает сечению зажимного рычага 16 U-образную форму.

Концы рычажных элементов 106 (концы со стороны центра поворота) располагаются в выточках 110, сформированных на обеих боковых поверхностях корпуса 12, перпендикулярных одной боковой поверхности и другой боковой поверхности. Глубина выточек 110 соответствует толщине рычажных элементов 106 относительно указанных обеих боковых поверхностей корпуса 12. Поэтому рычажные элементы 106 располагаются без выступания наружу за границы этих боковых поверхностей корпуса 12. Рычажные элементы 106 размещены по обе стороны корпуса 12 один напротив другого параллельно один другому на заданном расстоянии один от другого.

Как показано на фиг. 3, на концах рычажных элементов 106 сформированы поддерживающие отверстия 112, в которые вставлены сцепляющие штифты 104 прямоугольного сечения. На других концах рычажных элементов 106 сформированы установочные отверстия 114, проходящие в направлении толщины.

Соединительная деталь 108, например, представляет собой деталь практически прямоугольного сечения, включающую в себя основной блок 116 и пару фланцев 118, выступающих наружу в направлении ширины относительно основного блока 116. В направлении перпендикуляра к направлению ширины в основном блоке 116 сформировано крепежное отверстие 120, а на обеих боковых поверхностях, обращенных к рычажным элементам 106, - резьбовые отверстия 122 для крепежных винтов.

Основной блок 116 размещен между этими двумя рычажными элементами 106, а фланцы 118 размещены на ступенчатых участках 115, сформированных на передних концах рычажных элементов 106. При этом за счет ввинчивания крепежных винтов 117, вставленных через установочные отверстия 114, в резьбовые отверстия 122 для крепежных винтов соединительная деталь 108 соединена с парой рычажных элементов 106 в одно целое. В результате ослабления и вывинчивания установочных винтов 117 соединительная деталь 108 может быть свободно отделена от рычажных элементов 106. Другими словами, соединительная деталь 108 установлена с возможностью свободного монтажа и демонтажа относительно рычажных элементов 106.

На соединительной детали 108 через крепежное отверстие 120 с возможностью свободного монтажа и демонтажа закреплен электродный узел 124, который включает в себя подвижный электрод 20 и держатель электрода 126, поддерживающий подвижный электрод 20, и к которому подключен один конец кабеля 128 питания. Подвижный электрод 20 установлен с выступанием от соединительной детали 108.

Неподвижный электрод 22 и подвижный электрод 20 установлены так, что при зажатии обрабатываемой детали W, как показано на фиг. 2, эти электроды располагаются один против другого. Таким образом, в состоянии зажатия, при котором зажимной рычаг 16 повернут на заданный угол, обрабатываемая деталь W зажата между постоянным электродом 22 и подвижным электродом 20.

Как показано на фиг. 1-3, сварочный пистолет 10А может быть снабжен механизмом 130 разжатия. Механизм 130 разжатия включает в себя отверстие 132, проходящее внутрь корпуса 12 через его верхнюю поверхность, и открывающуюся/закрывающуюся крышку 134, позволяющую открывать и закрывать отверстие 132.

В механизме 130 разжатия отверстие 132 проходит через корпус 12 и доходит до верхней поверхности соединительного звена 86, что позволяет оператору (не показан) отжимать соединительное звено 86 в сторону блока 14 привода (в направлении стрелки А) с помощью нажимного приспособления или т.п. через отверстие 132.

Открывающаяся/закрывающаяся крышка 134 имеет, например, практически прямоугольную форму с одним углом, поддерживаемым с помощью крепежного болта 136 крышки относительно верхней поверхности корпуса 12 с возможностью свободного вращения вокруг этого крепежного болта 136 крышки. При этом в случае неиспользования механизма 130 разжатия закрытие отверстия 132 с помощью открывающейся/закрывающейся крышки 134 позволяет предотвратить попадание пыли, брызг или т.п. внутрь корпуса 12 через это отверстие 132, а перемещение открывающейся/закрывающейся крышки 134 и открытие отверстия 132 - осуществить сброс состояния зажатия через это отверстие 132.

Сварочный пистолет 10А согласно рассматриваемому варианту осуществления имеет конструкцию, в основном соответствующую описанной выше. Далее рассмотрим процесс работы и действие сварочного пистолета 10А. При этом состояние незажатия, показанное на фиг. 4, будем считать исходным положением.

В этом исходном положении сварочного пистолета 10А в порт 68 для разжатия подается текучая среда под давлением, и в результате опускания поршня 54 зажимной рычаг 16 через механизм 18 передачи движущей силы перемещается в состояние, при котором он оказывается отделенным от поддерживающей детали 28 и занимает практически перпендикулярное положение относительно этой поддерживающей детали 28.

Сначала при исходном положении сварочного пистолета 10А, показанного на фиг. 4, в результате операции переключения переключающего устройства (не показано) текучая среда под давлением начинает подаваться в порт 66 для зажатия, а порт 68 для разжатия переходит в состояние сообщения с атмосферой. При этом под действием текучей среды под давлением, вводимой из порта 66 для зажатия в первую камеру 64 давления, поршень 54 отжимается в сторону корпуса 12 (в направлении стрелки В), а шток 56 поршня перемещается как одно целое с поршнем 54.

Перемещение штока 56 поршня при направлении направляющих роликов 88 по канавкам 95 для роликов сопровождается движением соединительного звена 86 в направлении удаления от блока 14 привода (в направлении стрелки В) и поворотом соединительного рычага 90 по часовой стрелке на фиг. 4 вокруг положения точки поддержания соединительного рычага 90 с возможностью поворота на соединительном звене 80. Поворот соединительного рычага 90 сопровождается и поворотом вспомогательного рычага 92, в результате которого зажимной рычаг 16 поворачивается на заданный угол по часовой стрелке вокруг вала 102 (первая операция).

При дальнейшем движении соединительного звена 86 в направлении стрелки В, сопровождающем перемещение штока 56 поршня, вспомогательный ролик 97 приводится в контакт с наклонным участком 94 соединительного звена 86. Перемещения наклонного участка 94 обеспечивает отжатие вспомогательного ролика 97, в результате которого зажимной рычаг 16, соединенный со вспомогательным рычагом 92, поворачивается в направлении закрывания относительно поддерживающего элемента 30 (вторая операция). Таким образом, как показано на фиг. 2, подвижный электрод 20, прикрепленный к зажимному рычагу 16, приводится в контакт с обрабатываемой деталью W, при котором эта обрабатываемая деталь W находится в состоянии зажатия между неподвижным электродом 22 и подвижным электродом 20.

Как показано выше, процесс работы сварочного пистолета 10А в случае необходимости закрывания зажимного рычага 16 включает в себя первую операцию, заключающуюся в передаче линейного перемещения соединительного звена 86 и преобразовании линейного перемещения этого звена в поворотное перемещение зажимного рычага 16 через соединительный рычаг 90, и вторую операцию, заключающуюся в передаче линейного перемещения соединительного звена 86 и преобразовании линейного перемещения этого звена в поворотное перемещение зажимного рычага 16 через наклонный участок 94 и отжимной элемент 96. В процессе второй операции, обеспечивающей поворот зажимного рычага 16 в результате действия наклонного участка 94 и отжимного элемента 96, сварочный пистолет 10А вырабатывает зажимное усилие.

После зажатия обрабатываемой детали W между неподвижным электродом 22 и подвижным электродом 20 при поддержании состояния зажатия через эти электроды 22, 20 и обрабатываемую деталь W в течение заданного промежутка времени пропускается электрический ток, обеспечивающий точечную сварку обрабатываемой детали W на участке пропускания электрического тока. В этом случае, например, толщина обрабатываемой детали W составляет 0,2 мм или менее (в предпочтительном варианте - 0,15-0,2 мм), зажимное усилие - порядка 100 Н (в предпочтительном варианте - 90-110 Н), сварочный ток - 2500-4000 А, сварочное напряжение - 6,3-10 В, а время сварки - 20-80 мс.

После сварки в случае необходимости разжатия обрабатываемой детали W, показанной на фиг. 2, в результате операции переключения устройства переключения (не показано) текучая среда под давлением, которая до этого подавалась в порт 66 для зажатия, начинает подаваться в порт 68 для разжатия, а порт 66 для зажатия переходит в состояние сообщения с атмосферой. При этом под действием текучей среды под давлением, подаваемой в порт 68 для разжатия и вводимой во вторую камеру 60 цилиндра, поршень 54 отжимается в сторону удаления от корпуса 12 (в направлении стрелки А), а шток 56 поршня перемещается как одно целое с поршнем 54 назад.

Перемещение штока 56 поршня при направлении направляющих роликов 88 по канавкам 95 для роликов сопровождается движением соединительного звена 86 в сторону гильзы 52 и поворотом соединительного рычага 90 против часовой стрелки на фиг. 2 вокруг положения точки поддержания соединительного рычага 90 с возможностью поворота на соединительном звене 80. Поворот соединительного рычага 90 сопровождается и поворотом вспомогательного рычага 92, в результате которого зажимной рычаг 16 поворачивается на заданный угол против часовой стрелки на фиг. 2 вокруг вала 102.

При этом в соответствии с изменением формы обрабатываемой детали W, подвергаемой зажатию, возможна замена поддерживающей детали 28 и зажимного рычага 16 в сварочном пистолете 10А. Например, в случае необходимости зажатия и сварки с помощью сварочного пистолета 10А обрабатываемой детали W более больших размеров поддерживающую деталь 28 и зажимной рычаг 16 извлекают из корпуса 12, и можно присоединить другую поддерживающую деталь и другой зажимной рычаг, размеры (длина) которых превышают размеры (длину) поддерживающей детали 28 и зажимного рычага 16.

В соответствии со сварочным пистолетом 10А рассмотренной выше конструкции обрабатываемая деталь W может быть зажата между электродами с заданным зажимным усилием, и для сварки этой обрабатываемой детали W через нее может быть пропущен электрический ток. Таким образом, зажатие и сварка обрабатываемой детали W могут быть осуществлены без использования отдельного зажимного устройства с использованием только сварочного пистолета 10А, что позволяет уменьшить затраты на оборудование и обеспечивает возможность совершенно беспрепятственного осуществления сварки обрабатываемой детали W сравнительно небольших размеров. Кроме того, использование сварочного пистолета 10А позволяет выполнять сварку обрабатываемой детали W одновременно с ее зажатием и, таким образом, обеспечивает возможность сокращения времени производственного цикла по сравнению со случаем использования отдельного сварочного пистолета и отдельного зажимного устройства.

На фиг. 5 представлен график, иллюстрирующий характеристику (зависимость между толщиной обрабатываемой детали и зажимным усилием) сварочного пистолета 10А согласно рассматриваемому варианту осуществления. Как показано на кривой характеристики в виде сплошной линии на фиг. 5, в случае сварочного пистолета 10А, вырабатывающего зажимное усилие в результате отклоняющего действия наклонного участка 94, в диапазоне вырабатывания зажимного усилия зажимное усилие остается практически постоянным. То есть поворот зажимного рычага 16, к которому прикреплен подвижный электрод 20, сопровождает перемещение отжимного элемента 96, отжимаемого наклонным участком 94, совершающим линейное перемещение, и зажимной рычаг 16 вырабатывает зажимное усилие как результат отклоняющего действия. Таким образом, вырабатывание зажимного усилия в результате такого отклоняющего действия обеспечивают возможность вырабатывания практически постоянного зажимного усилия практически во всей области диапазона вырабатывания зажимного усилия.

Следовательно, сварочный пистолет 10А имеет большой допустимый диапазон или допуск в отношении толщины обрабатываемой детали и величины истирания электродов. Поэтому, даже в случае возникновения изменения толщины обрабатываемой детали или истирания электродов 20, 22, зажатие обрабатываемой детали W в пределах допустимого диапазона может быть осуществлено с практически неизменным зажимным усилием без необходимости регулирования положения комплектующих деталей узлов (электродных узлов 36, 124) или замены комплектующих деталей узлов (электродов 20, 22 и т.д.). Кроме того, практическая неизменность зажимного усилия относительно толщины обрабатываемой детали в диапазоне вырабатывания зажимного усилия обеспечивает возможность как беспрепятственного получения стабильного качества сварки, так и продления срока службы электродов 20, 22.

В отличие от этого в случае конструкции, в которой зажимное усилие вырабатывается коленно-рычажным механизмом, используемым в качестве механизма передачи силы, как показано на кривой характеристики в виде пунктирной линии на фиг. 5, зажимное усилие значительно изменяется по диапазону вырабатывания зажимного усилия. То есть зажимное усилие не остается постоянным относительно толщины обрабатываемой детали, что вследствие изменения зажимного усилия в зависимости от толщины обрабатываемой детали и величины истирания электродов 20, 22 и возникновения разброса параметров процесса сварки делает возможность получения стабильного качества сварки маловероятной. В другом варианте изобретения для поддержания постоянства зажимного усилия требуется замена электродов или регулирование положения комплектующих деталей узлов в соответствии с толщиной обрабатываемой детали или величиной истирания электродов 20, 22.

Кроме того, в случае сварочного пистолета 10А согласно рассматриваемому варианту осуществления в процессе преобразования линейного перемещения выходного элемента (штока 56 поршня) блока 14 привода в поворотное перемещение зажимного рычага 16 в результате нажимного, то есть отклоняющего действия наклонного участка 94 на отжимной элемент 96, движущая сила блока 14 привода увеличивается практически по всей области диапазона вырабатывания зажимного усилия. Таким образом, возможность получения требуемого зажимного усилия за счет небольшой движущей силы блока 14 привода позволяет использовать малогабаритный и легкий блок 14 привода, что в случае сварочного пистолета 10А обеспечивает возможность сочетания функций зажимного и сварочного устройств, а также возможность уменьшения размеров и веса.

Из деталей для автомобилей сварочный пистолет 10А в предпочтительном варианте используется, например, применительно к обрабатываемым деталям W в форме пластин сравнительно небольших размеров и небольшой толщины (например, к деталям выхлопной системы или т.п.), а не к крупногабаритным деталям в форме пластин большой толщины, таким как рама кузова или т.п. Например, в случае сварки обрабатываемой детали в форме пластины толщиной не более 0,2 мм сравнительное уменьшение требуемого зажимного усилия и тока в сочетании с рассмотренным выше эффектом использования отклоняющего действия наклонного участка 94 обеспечивает возможность дополнительного уменьшения размеров и веса сварочного пистолета 10А. Следовательно, например, общая длина сварочного пистолета 10А может составлять не более 200 мм (в предпочтительном варианте не более 150 мм), а вес этого пистолета - в пределах от 1 кг или менее до нескольких кг, что позволяет оператору осуществлять управление сварочным пистолетом 10А без использования робота.

Второй вариант осуществления

На фиг. 6 представлен вид в перспективе сварочного пистолета 10В согласно второму примеру осуществления настоящего изобретения, а на фиг. 7 - частичное сечение сварочного пистолета 10В. При этом элементы конструкции во втором варианте осуществления, совпадающие с соответствующими элементами конструкции в первом варианте осуществления, обозначены теми же самыми номерами позиций, и описание этих элементов не приводится.

Сварочный пистолет 10В отличается от сварочного пистолета 10А, снабженного блоком 14 привода с одним поршнем 54, наличием блока 138 привода с множеством поршней 54.

Блок 138 привода сварочного пистолета 10В включает в себя цилиндрическую гильзу 141 с отверстием 140 цилиндра, проходящим в осевом направлении (в направлении стрелок А и В), множество поршней 54 (первый поршень 54а и второй поршень 54b), установленных с возможностью свободного перемещения в осевом направлении внутри (отверстия 140 цилиндра) гильзы 141, шток 142 поршня, соединенный с множеством поршней 54, крышку 60 штока, размещенную на одном торцевом участке отверстия 140 цилиндра и предназначенную для поддержания штока 142 поршня с возможностью свободного перемещения, заглушку 58, предназначенную для обеспечения воздухонепроницаемости другого торцевого участка отверстия 140 цилиндра при закрывании, и перегородку 144, размещенную в отверстии 140 цилиндра между крышкой 60 штока и заглушкой 58.

Одним своим торцевым участком гильза 141 находится в контакте с торцевой поверхностью корпуса 12. Как показано на фиг. 6, в гильзе 141 сформирована пара сквозных отверстий 146, проходящих в осевом направлении, в которые вставлены стягивающие болты 148, за счет вкручивания которых в корпус 12 обеспечивается соединение блока 138 привода с корпусом 12.

Гильза 141 включает в себя полую первую трубу 141а и полую вторую трубу 141b, последовательно соединенные одна с другой в осевом направлении. Вышеупомянутые сквозные отверстия 146 проходят в осевом направлении через первую трубу 141а и вторую трубу 141b. За счет вкручивания стягивающих болтов 148, вставленных в сквозные отверстия 146, в корпус 12 и зажатия первой трубы 141а и второй трубы 141b между головками стягивающих болтов 148 и корпусом 12 обеспечивается соединение первой трубы 141а и второй трубы 141b одной с другой и фиксация взаимного положения этих труб.

На торцевом участке отверстия 140 цилиндра со стороны корпуса 12 (на торцевом участке первой трубы 141а со стороны корпуса 12) размещена крышка 60 штока, предназначенная для обеспечения воздухонепроницаемости этого отверстия, а на торцевом участке отверстия 140 цилиндра с противоположной от корпуса 12 стороны (на торцевом участке второй трубы 141b с противоположной от корпуса 12 стороны) размещена заглушка 58, также предназначенная для обеспечения воздухонепроницаемости этого отверстия.

Перегородка 144 размещена между первой трубой 141а и второй трубой 141b. В частности, зацепление кольцеобразного выступа 145 на внешний окружной поверхности перегородки 144 с кольцевой выточкой 150 на внутренних поверхностях торцевых участков первой и второй труб 141а, 141b со стороны соединения этих труб обеспечивает фиксацию положения перегородки 144 относительно первой трубы 141а и второй трубы 141b.

На внутренней окружной поверхности перегородки 144 смонтировано внутреннее окружное уплотнительное кольцо 152, а на внешней окружной поверхности перегородки 144 смонтировано внешнее окружное уплотнительное кольцо 154. Благодаря этому обеспечивается воздухонепроницаемость зазора между внешней окружной поверхностью штока 142 поршня (второй шток 142b) и внутренней окружной поверхностью перегородки 144, а также зазора между внешней окружной поверхностью перегородки 144 и внутренней окружной поверхностью гильзы 141.

В отверстии 140 цилиндра между крышкой 60 штока и перегородкой 144 сформирована первая камера 161 цилиндра, а между перегородкой 144 и заглушкой 58 - вторая камера 162 цилиндра. Первый поршень 54а размещается в первой камере 161 цилиндра, а второй поршень 54b - во второй камере 162 цилиндра.

На боковой поверхности гильзы 141 выполнены порты 66а, 66b для зажатия и порты 68а, 68b для разжатия. Один из портов для зажатия - порт 66а и один из портов для разжатия - порт 68а сообщаются с первой камерой 161 цилиндра. Другой из портов для зажатия - порт 66b и другой из портов для разжатия - порт 68b сообщаются со второй камерой 162 цилиндра. Через трубопровод (не показан) порты 66а, 66b для зажатия и порты 68а, 68b для разжатия соединены с источником текучей среды под давлением.

При использовании сварочного пистолета 10В текучая среда под давлением избирательно подается от источника текучей среды под давлением (не показано), в порты 66а, 66b для зажатия или в порты 68а, 68b для разжатия и вводится в отверстие 140 цилиндра. В частности, для выполнения зажатия текучая среда под давлением подается в порты 66а, 66b для зажатия, а для выполнения разжатия - в порты 68а, 68b для разжатия. При этом разжатие может быть выполнено в результате подачи текучей среды под давлением только в один из двух портов 68а, 68b для разжатия.

Первый поршень 54а и второй поршень 54b могут иметь такую же конструкцию, как и поршень 54 в первом варианте осуществления.

Шток 142 поршня включает в себя первый шток 142а, на котором закреплен первый поршень 54а, и второй шток 142b, на котором закреплен второй поршень 54b. Соединение первого штока 142а и второго штока 142b одного с другим и фиксация взаимного положения этих штоков обеспечиваются с помощью соответствующего крепежного средства (например, с помощью винтового фитинга или т.п.). При этом первый поршень 54а закреплен на конце первого штока 142а, а второй поршень 54b - на конце второго штока 142b.

В сварочном пистолете 10В рассмотренной выше конструкции в случае выполнения переключения из состояния незажатия в состояние зажатия в результате подачи текучей среды под давлением в каждый из портов 66а, 66b для зажатия первый поршень 54а и второй поршень 54b начинают перемещаться одновременно в сторону корпуса 12 (в направлении стрелки В) как одно целое с первым штоком 142а и вторым штоком 142b, что обеспечивает возможность получения примерно в два раза большего тягового усилия по сравнению с блоком 14 привода, который включает в себя только один поршень 54, и это тяговое усилие позволяет увеличить и зажимное усилие, вырабатываемое зажимным рычагом 16.

При этом дополнительно увеличение тягового усилия может быть достигнуто за счет установки трех или более поршней 54 и камер цилиндра с промежутками в осевом направлении.

Очевидно, что процесс работы и действие каждого из элементов конструкции во втором варианте осуществления, совпадающих с соответствующими элементами конструкции в первом варианте осуществления, могут быть такими же или подобными, что и процесс работы, и действие каждого из элементов конструкции в первом варианте осуществления.

Сварочный пистолет согласно настоящему изобретению не ограничивается вариантами осуществления, рассмотренными выше. Предполагается возможность внесения различных изменений и дополнений, не выходящих за пределы объема изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 2015 |

|

RU2663504C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2015 |

|

RU2709306C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2016 |

|

RU2688970C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2017 |

|

RU2729678C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2013 |

|

RU2610994C2 |

| СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ ВАЛА И ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2018 |

|

RU2731197C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2008 |

|

RU2432251C2 |

| СПОСОБ ПРИВОДА И УСТРОЙСТВО ПРИВОДА ГИДРО(ПНЕВМО)ЦИЛИНДРА | 2018 |

|

RU2774745C1 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2017 |

|

RU2717469C1 |

| ВЫТАЛКИВАЮЩЕЕ ОБРАБАТЫВАЕМУЮ ДЕТАЛЬ УСТРОЙСТВО ДЛЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2005 |

|

RU2311267C2 |

Изобретение может быть использовано при контактной точечной сварке. Сварочный пистолет (10А) снабжен механизмом (18) передачи движущей силы, обеспечивающим преобразование линейного перемещения выходного элемента блока (14) привода в поворотное перемещение зажимного рычага (16). Механизм передачи движущей силы (18) включает соединительное звено, соединенное с выходным элементом и снабженное сформированным на нем наклонным участком (94), выполненным с возможностью перемещения как одно целое с выходным элементом при его линейном перемещении и наклоном относительно направления перемещения выходного элемента. Отжимной элемент (96) выполнен с возможностью перемещения с помощью наклонного участка (94). Зажимной рычаг (16) выполнен с возможностью выработки зажимного усилия в результате поворота, сопровождающего упомянутое перемещение отжимного элемента (96). Сварочный пистолет имеет небольшие размеры и вес, при этом обеспечивает возможность зажатия обрабатываемой детали с постоянным усилием при отсутствии отдельного зажимного устройства. 2 з.п. ф-лы, 7 ил.

1. Сварочный пистолет (10А, 10В), содержащий корпус (12),

зажимной рычаг (16), выполненный с возможностью поворота относительно корпуса (12),

блок (14, 138) привода, выполненный с возможностью привода зажимного рычага (16) и снабженный выходным элементом, совершающим линейное перемещение,

механизм (18) передачи движущей силы, выполненный с возможностью преобразования линейного перемещения выходного элемента в поворотное перемещение зажимного рычага (16) и передачи движущей силы блока (14, 138) привода на зажимной рычаг (16),

первый электрод (20), закрепленный на зажимном рычаге (16), и

второй электрод (22), выполненный с возможностью захвата обрабатываемой детали, размещенной между первым электродом (20) и вторым электродом (22),

при этом механизм (18) передачи движущей силы содержит

соединительное звено (86), соединенное с выходным элементом и снабженное сформированным на нем наклонным участком (94), выполненным с возможностью перемещения как одно целое с выходным элементом при его линейном перемещении и наклоном относительно направления перемещения выходного элемента, и

отжимной элемент (96), выполненный с возможностью перемещения с помощью наклонного участка (94), причем

зажимной рычаг (16) выполнен с возможностью выработки зажимного усилия в результате поворота, сопровождающего упомянутое перемещение отжимного элемента (96).

2. Сварочный пистолет (10В) по п. 1, отличающийся тем, что

выходной элемент выполнен в виде штока (142) поршня, а

блок привода (138) содержит множество поршней (54а, 54b), закрепленных на штоке (142) поршня на расстоянии один от другого в осевом направлении штока (142) поршня.

3. Сварочный пистолет (10А, 10В) по п. 1, отличающийся тем, что механизм (18) передачи движущей силы дополнительно содержит

соединительный рычаг (90), выполненный с возможностью перемещения в направлении пересечения с направлением перемещения выходного элемента и установленный с возможностью поворота относительно соединительного звена (86).

| JP 2004351476 A, 16.12.2004 | |||

| JP 2003154465 А, 27.05.2003 | |||

| JPH 10202370 A, 04.08.1998 | |||

| RU 2010108504 А1, 20.09.2011 | |||

| С-ОБРАЗНЫЕ ШТОКОВЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ, ВСТРОЕННЫЕ В РОБОТ | 2001 |

|

RU2221681C2 |

Авторы

Даты

2018-08-24—Публикация

2015-03-16—Подача