Область техники, к которой относится изобретение

Настоящее изобретение относится к зажимному устройству для зажатия обрабатываемой детали с помощью поворотного зажимного рычага.

Предпосылки создания изобретения

Из предшествующего уровня техники известно, что при сварке деталей, например автомобиля, для зажатия этих деталей используется зажимное устройство. В зажимном устройстве этого типа под действием давления текучей среды поршень цилиндра перемещается в осевом направлении. При этом с помощью коленно-рычажного механизма, соединенного со штоком поршня, зажимной рычаг поворачивается на заданный угол, соответствующий величине перемещения поршня, и переключается между состоянием зажатия, при котором обеспечивается возможность зажатия обрабатываемой детали, и состоянием разжатия, при котором обеспечивается возможность освобождения обрабатываемой детали (например, см. выложенную заявку на патент Японии, опубликованную под №2001-113468).

Кроме того, в зажимном устройстве, раскрытом в выложенной заявке на патент Японии, опубликованной под №2001-113468, с кулачковым блоком, соединенным со штоком поршня, соединен объект определения положения, за счет определения положения которого с помощью двух датчиков определения расстояния, установленных на боковой поверхности зажимного блока, определяется состояние зажатия и состояние разжатия.

Сущность изобретения

В последние годы при использовании такого зажимного устройства возникла необходимость в определении не только состояния зажатия и состояния разжатия обрабатываемой детали, но и в надежном определении создания или не создания заданного зажимного усилия на обрабатываемой детали.

Настоящее изобретение было создано в ответ на указанный выше запрос, и задача настоящего изобретения заключается в создании зажимного устройства, обеспечивающего при простой конструкции возможность беспрепятственного и надежного принятия решения о создании или не создании заданного зажимного усилия на обрабатываемой детали.

Зажимное устройство в соответствии с настоящим изобретением, предназначенное для зажатия обрабатываемой детали, включает в себя зажимной блок, приводной элемент, совершающий прямолинейное движение в заданном направлении внутри зажимного блока, рычажный механизм, выполненный с возможностью преобразования прямолинейного движения приводного элемента в поворотное движение зажимного рычага, блок для определения положения зажимного рычага, выполненный с возможностью определения положения зажимного рычага при повороте, и блок принятия решения, выполненный с возможностью принятия решения о нахождении или не нахождении в состоянии зажатия, осуществляемого на основе выходного сигнала блока для определения положения. Указанное зажимное устройство отличается тем, что блок для определения положения включает в себя объект определения положения, совершающий перемещение в заданном направлении в соответствии с прямолинейным движением приводного элемента, и первый датчик определения расстояния, выполненный с возможностью определения положения объекта определения положения, причем объект определения положения включает в себя первую наклонную поверхность в положении напротив первого датчика определения расстояния, выполненную с наклоном к указанному заданному направлению, а блок принятия решения принимает решение о состоянии нахождении или не нахождении в состоянии зажатия на основе сравнения между выходным сигналом первого датчика определения расстояния и заданным пороговым значением зажатия и принимает решение о состоянии создания или не создания зажимного усилия на основе сравнения между выходным сигналом первого датчика определения расстояния и заданным пороговым значением создания зажимного усилия.

При такой конструкции после того, как зажимной рычаг входит в контакт с обрабатываемой деталью, прямолинейное движение приводного элемента для создания зажимного усилия на обрабатываемой детали можно определить как изменение расстояния между первой наклонной поверхностью и первым датчиком определения расстояния. Поэтому в состоянии зажатия обрабатываемой детали можно беспрепятственно и с высокой надежностью принять решение о состоянии создания или не создания зажимного усилия (о состоянии, при котором на обрабатываемой детали создается или не создается заданное зажимное усилие).

В описанном выше зажимном устройстве блок для определения положения включает в себя второй датчик определения расстояния, установленный вдоль заданного направления на расстоянии от первого датчика определения расстояния, объект определения положения, снабжен второй наклонной поверхностью в положении напротив второго датчика определения расстояния, выполненной с наклоном к указанному заданному направлению, а блок принятия решения может принять решение о состоянии разжатия на основе сравнения между выходным сигналом второго датчика определения расстояния и заданным пороговым значением разжатия.

При такой конструкции прямолинейное движение приводного элемента конструкции можно определить как изменение расстояния между второй наклонной поверхностью и вторым датчиком определения расстояния. Поэтому можно беспрепятственно и надежно принять решение о состоянии разжатия.

Описанное выше зажимное устройство может включать в себя блок задания операций, выполненный с возможностью управления со стороны оператора посредством кнопки калибровки, и блок задания пороговых значений, выполненный с возможностью задания пороговых значений зажатия, осуществляемого на основе выходного сигнала первого датчика определения расстояния в случае первой операции с блоком задания операций, и задания пороговых значений разжатия, осуществляемого на основе выходного сигнала второго датчика определения расстояния в случае второй операции с блоком задания операций.

Такая конструкция обеспечивает возможность задания пороговых значений зажатия и порогового значения разжатия в соответствии с формой и размерами обрабатываемой детали, подвергаемой зажатию. В описанном выше зажимном устройстве блок задания пороговых значений может задать пороговое значение создания зажимного усилия на основе выходного сигнала первого датчика определения расстояния в случае третьей операции с блоком задания операций.

Такая конструкция обеспечивает возможность беспрепятственного задания пороговых значений создания зажимного усилия без изменения положения первого датчика определения расстояния.

Зажимное устройство может включать в себя индикатор зажатия, который установлен с возможностью визуального контроля снаружи и выполнен с возможностью включения при принятом блоком принятия решения решении о состоянии зажатия, и индикатор разжатия, который установлен с возможностью визуального контроля снаружи и выполнен с возможностью включения при принятом блоком принятия решения решении о состоянии разжатия.

Такая конструкция обеспечивает оператору возможность беспрепятственного подтверждения состояния зажатия и состояния разжатия обрабатываемой детали.

В предпочтительно варианте осуществления описанное выше зажимное устройство содержит индикатор создания зажимного усилия, установленный с возможностью визуального контроля снаружи и выполненный с возможностью включения при принятом блоком принятия решения решении о состоянии создания зажимного усилия.

Такая конструкция обеспечивает оператору возможность беспрепятственного подтверждения состояния создания зажимного усилия на обрабатываемой детали.

Описанное выше зажимное устройство может дополнительно включать в себя блок вычисления скорости, выполненный с возможностью вычисления угловой скорости поворота зажимного рычага, осуществляемого на основе выходного сигнала первого датчика определения расстояния и выходного сигнала второго датчика определения расстояния, и блок сравнения по скорости, выполненный с возможностью принятия решения о равенстве или более низком значении угловой скорости поворота, вычисленной блоком вычисления скорости, чем заданное пороговое значение скорости.

Такая конструкция обеспечивает возможность предотвращения повреждения обрабатываемой деталь и элементов конструкции зажимного устройства, таких как рычажный механизм, вследствие чрезмерно высокой угловой скорости поворота зажимного рычага.

В предпочтительно варианте осуществления описанное выше зажимное устройство содержит индикатор скорости, установленный с возможностью визуального контроля снаружи и выполненный с возможностью включения при принятом блоком сравнения по скорости решении о более высоком значении угловой скорости, чем пороговое значение скорости.

Такая конструкция обеспечивает оператору возможность беспрепятственной проверки равенства или более низкого значения угловой скорости зажимного рычага, чем пороговое значение скорости.

В зажимном устройстве, описанном выше, объект определения положения может быть выполнен из металлического материала, а первый датчик определения расстояния и второй датчик определения расстояния могут являться датчиками определения расстояния индукционного типа.

При такой конструкции чувствительность к магнитному полю постоянного тока, генерируемому при сварке, является более низкой по сравнению со случаем использования магнитного датчика определения положения, и поэтому обеспечивается возможность более стабильной работы первого датчика определения расстояния и второго датчиком определения расстояния даже при использовании зажимного устройства в условиях сварки.

Зажимное устройство может дополнительно включать в себя гильзу цилиндра и поршень, выполненный с возможностью возвратно-поступательного движения внутри гильзы цилиндра в осевом направлении под действием давления текучей среды. Приводной элемент может являться штоком поршня, соединенным с указанным поршнем, а объект определения положения может являться вилочным шарниром, соединяющим указанный шток поршня с рычажным механизмом.

Такая конструкция позволяет избежать необходимости использования дополнительного отдельного элемента в качестве объекта определения положения и, следовательно, сократить число комплектующих деталей.

В описанном выше зажимном устройстве первый датчик определения расстояния и второй датчик определения расстояния могут быть размещены внутри зажимного блока, выполненного из материала, включающего в себя металлический материал.

Такая конструкция зажимного устройства обеспечивает возможность уменьшения размеров зажимного устройства по сравнению со случаем размещения первого датчика определения расстояния вне зажимного блока. Кроме того, зажимной блок выполняет функцию магнитного экрана и поэтому обеспечивает возможность снижения воздействия магнитного поля постоянного тока, генерируемого при сварке.

В соответствии с настоящим изобретением после того, как зажимной рычаг входит в контакт с обрабатываемой деталью, прямолинейное движение приводного элемента для создания зажимного усилия на обрабатываемой детали определяется как изменение расстояния между первой наклонной поверхностью и первым датчиком определения расстояния. Поэтому в состоянии зажатия обрабатываемой детали можно беспрепятственно и с высокой надежностью принять решение о состоянии создания или не создания зажимного усилия (о состоянии, при котором на обрабатываемой детали создается или не создается заданное зажимное усилие).

Указанные выше задачи, признаки и преимущества станут более понятными из приводимого ниже подробного описания вариантов осуществления, сопровождаемого ссылками на прилагаемые чертежи.

Краткое описание чертежей

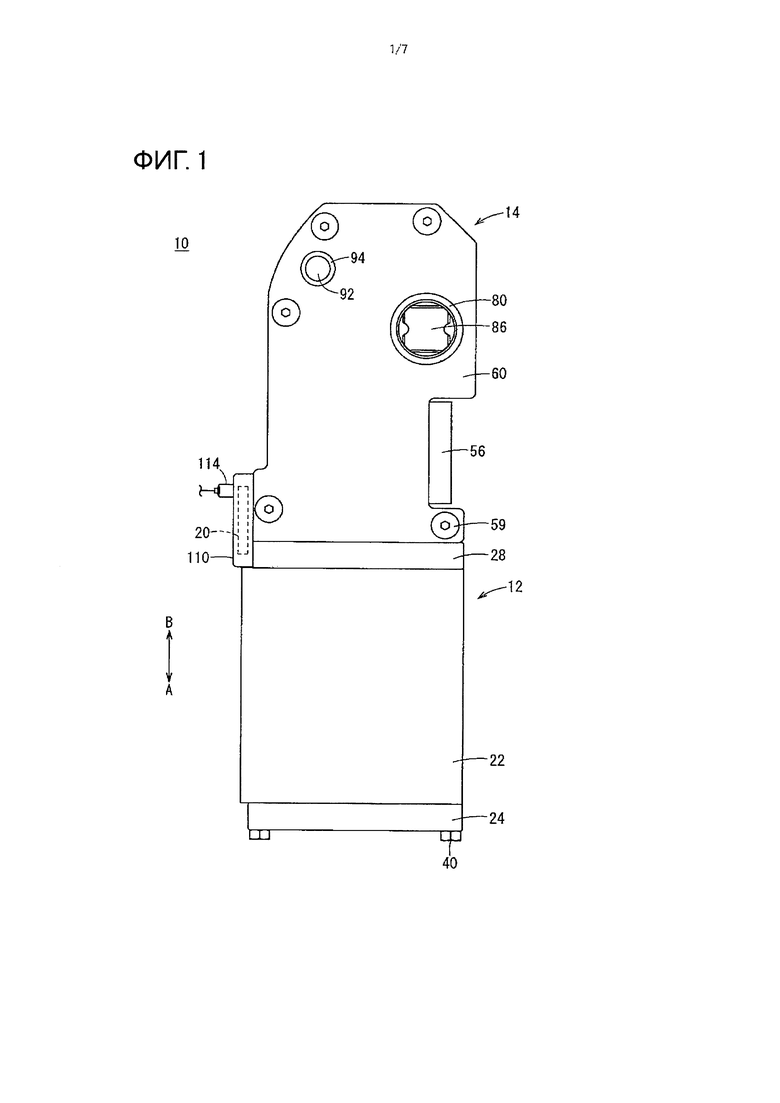

Фиг. 1 - вид спереди зажимного устройства согласно первому варианту осуществления настоящего изобретения;

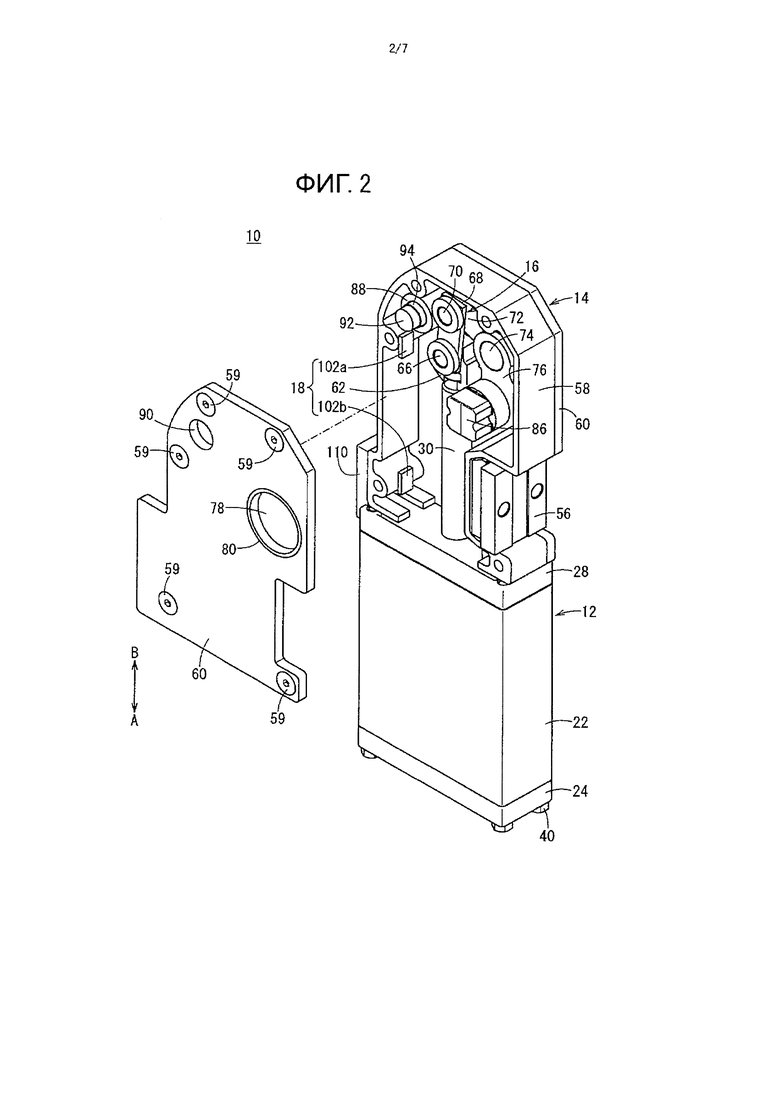

фиг. 2 - вид зажимного устройства, представленного на фиг. 1, в перспективе в частично разобранном состоянии;

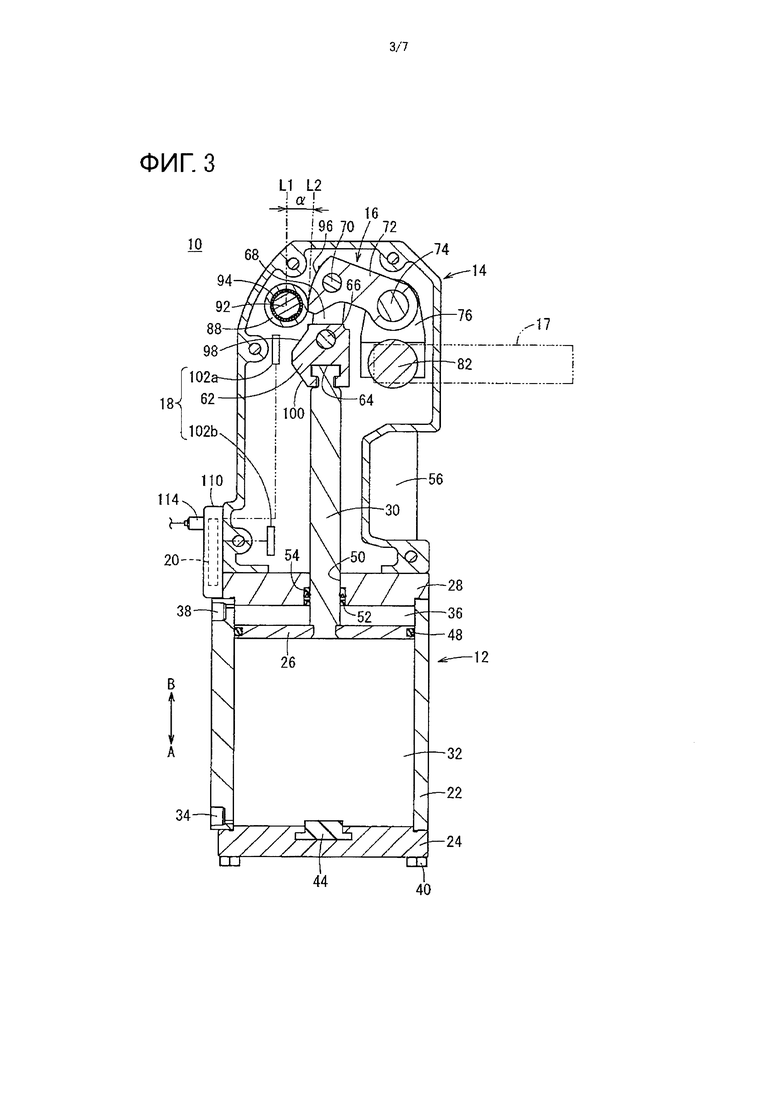

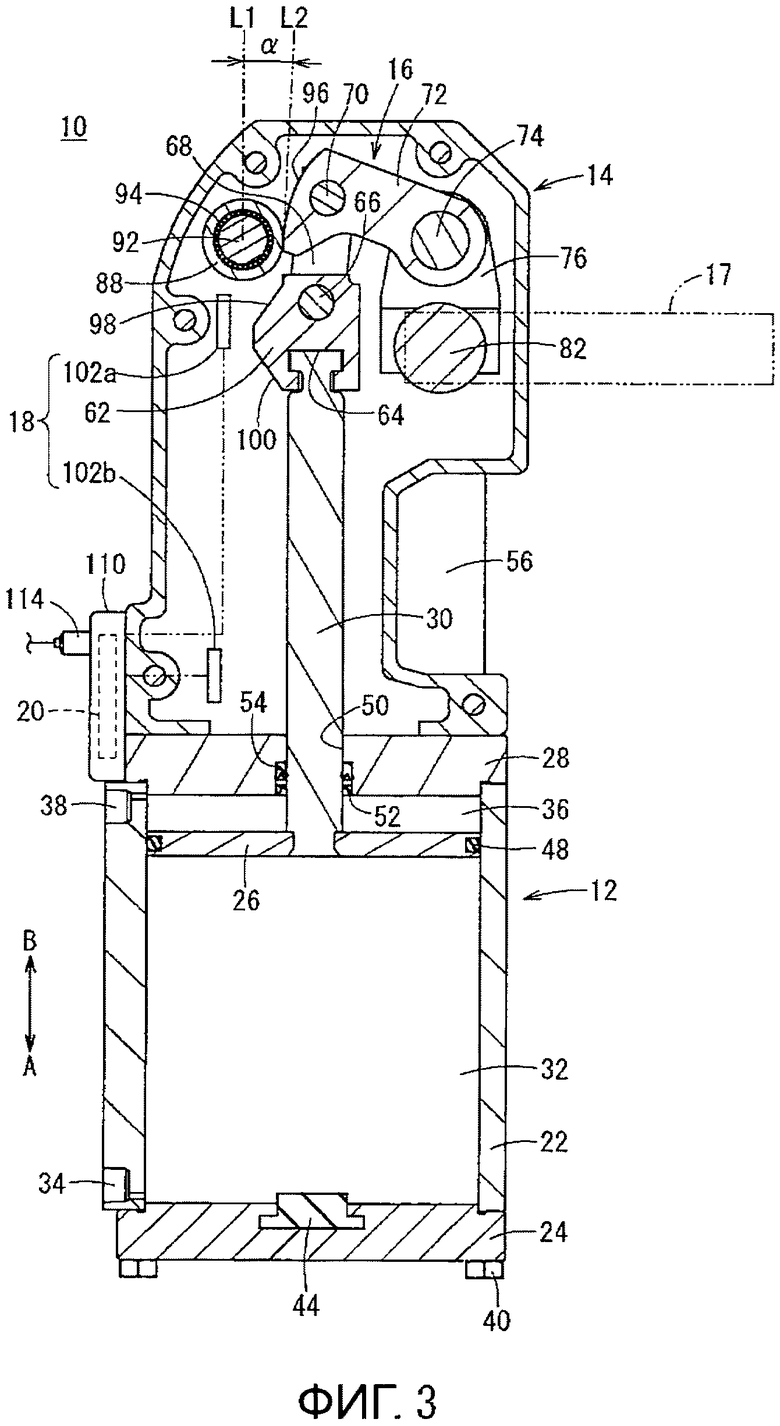

фиг. 3 - продольный поперечный разрез зажимного устройства, представленного на фиг. 1, в состоянии зажатия;

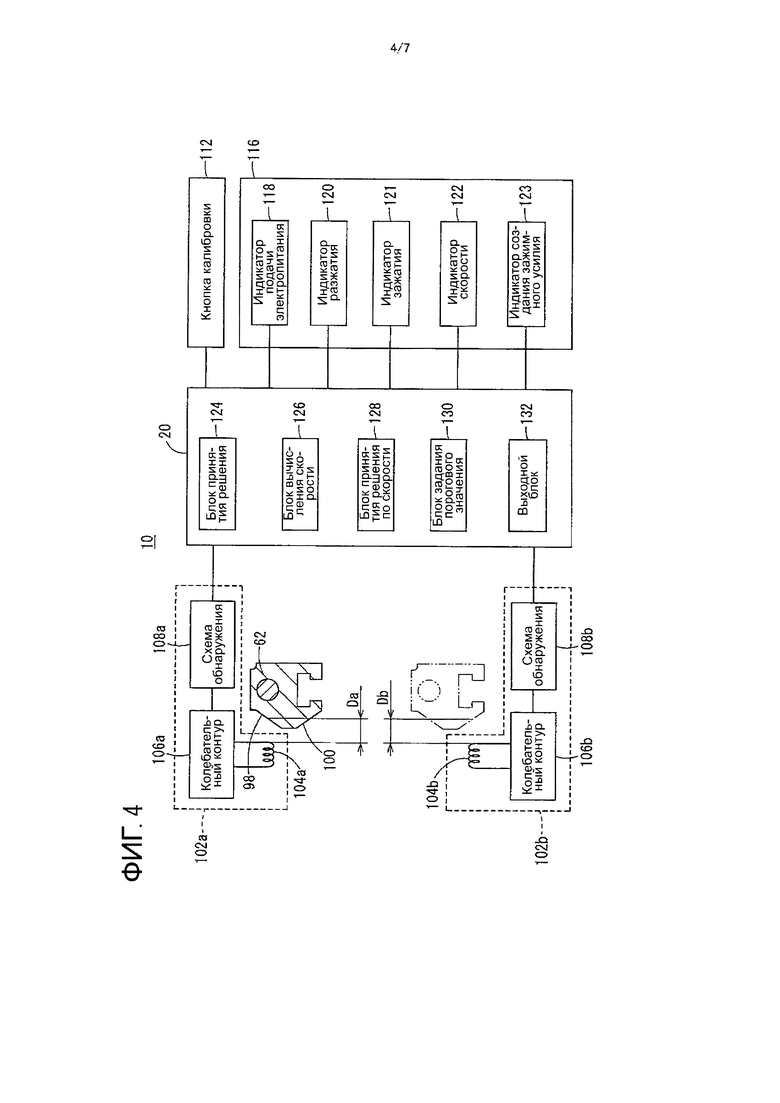

фиг. 4 - блок-схема зажимного устройства,, представленного на фиг. 1;

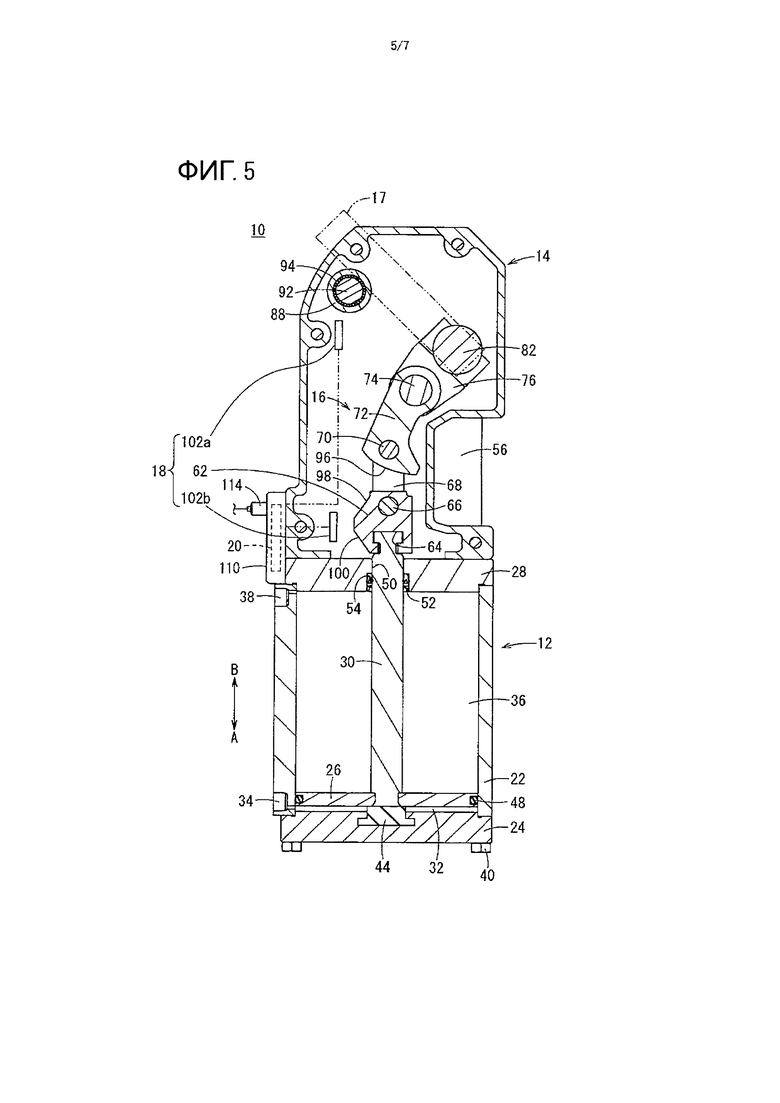

фиг. 5 - продольный поперечный разрез зажимного устройства, представленного на фиг. 1, в состоянии разжатия;

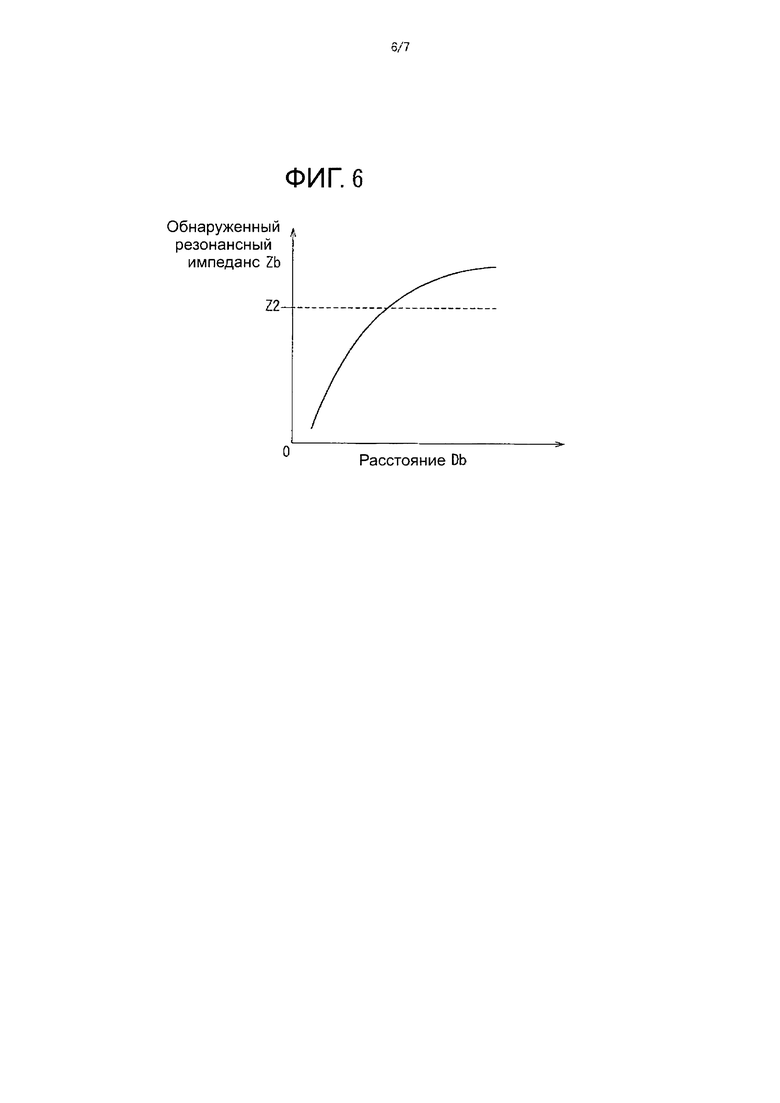

фиг. 6 - график взаимного соотношения расстояния между второй наклонной поверхностью и катушкой определения положения и определенного резонансного импеданса;

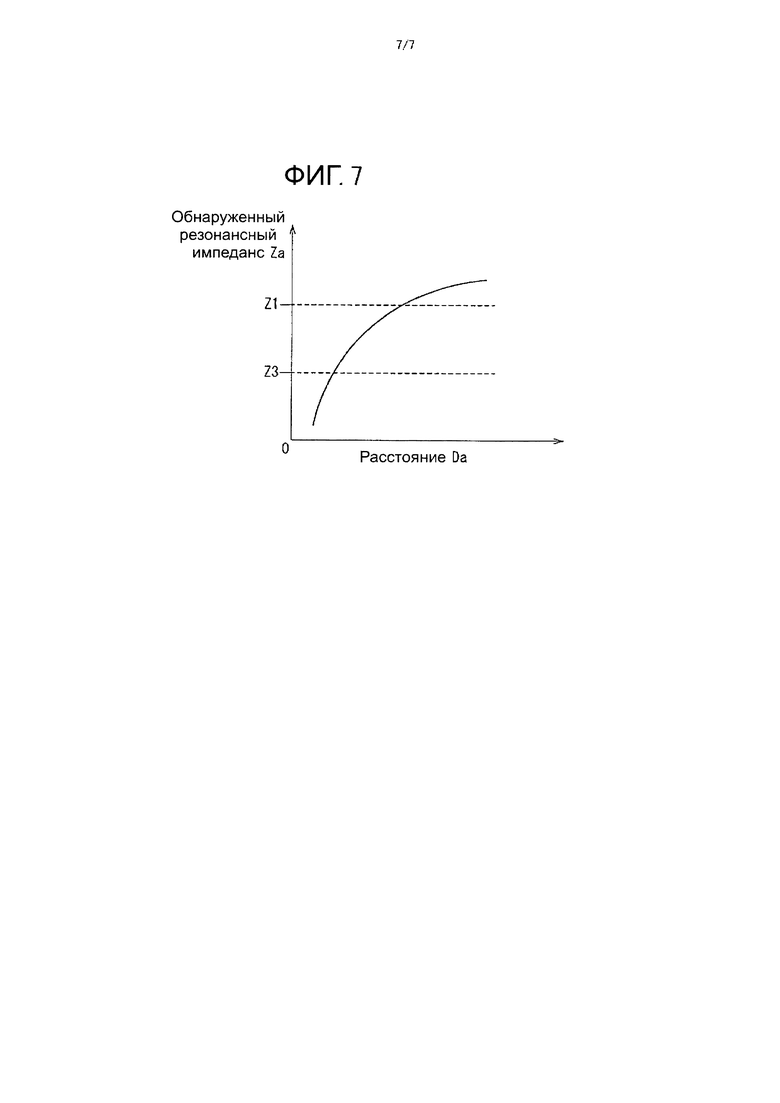

фиг. 7 - график взаимного соотношения расстояния между первой наклонной поверхностью определения положения и катушкой определения положения и определенного резонансного импеданса.

Описание вариантов осуществления

Ниже со ссылками на прилагаемые чертежи рассматриваются предпочтительные варианты осуществления зажимного устройства в соответствии с настоящим изобретением.

Как показано на фиг. 1-3, зажимное устройство 10 согласно варианту осуществления настоящего изобретения включает в себя: механизм 12 привода; зажимной блок 14, соединенный с механизмом 12 привода; рычажный механизм 16, размещенный внутри зажимного блока 14; зажимной рычаг 17, совершающий поворотное движение через рычажный механизм 16 за счет действия механизма 12 привода; блок 18 для определения положения зажимного рычага, который определяет положение зажимного рычага 17 при повороте; и блок 20 управления.

Механизм 12 привода выполнен в виде гидро(пневмо)цилиндра и включает в себя: гильзу 22 цилиндра плоской трубчатой формы; торцевой блок 24, который закрывает открытый участок гильзы 22 цилиндра со стороны одного торца (в направлении стрелки А); поршень 26, установленный с возможностью перемещения в осевом направлении внутри гильзы 22 цилиндра; крышку 28 штока, предназначенную для закрывания открытого участка гильзы 22 цилиндра со стороны другого торца (в направлении стрелки В); и шток 30 поршня, соединенный с поршнем 26.

Гильза 22 цилиндра не ограничивается плоской трубчатой формой и может принимать любую форму, такую как правильная цилиндрическая форма или эллиптическая цилиндрическая форма. Гильза 22 цилиндра снабжена первым портом 34, сообщающимся с первой камерой 32 цилиндра, сформированной между торцевым блоком 24 и поршнем 26, а также вторым портом 38, сообщающимся со второй камерой 36 цилиндра, сформированной между поршнем 26 и крышкой 28 штока.

К первому порту 34 и ко второму порту 38 подключен трубопровод (непоказанный) для подвода и отвода сжатой текучей среды (рабочей текучей среды), обеспечивающей возвратно-поступательное движение поршня 26. Торцевой блок 24, гильза 22 цилиндра и крышка 28 штока объединены в одно целое с помощью множества крепежных болтов 40.

Практически в центре торцевого блока 24 смонтирован демпфер 44, предназначенный для демпфирования удара поршня 26 и гашения ударного шума. В канавке на внешней окружной поверхности поршня 26 смонтирована кольцевая уплотнительная прокладка 48 для поршня. На центральном участке поршня 26 одним своим концом закреплен шток 30 поршня. На центральном участке крышки 28 штока сформировано отверстие 50 для штока, в которое вставлен шток 30 поршня. На поверхности стенки отверстия 50 для штока в соответствующих канавках смонтированы кольцевая уплотнительная прокладка 52 для штока и пылезащитное уплотнение 54.

Зажимной блок 14 соединен с другим торцом крышки 28 штока и выполнен из металлического материала, включающего в себя, например, железо, нержавеющую сталь, алюминий или т.п. Зажимной блок 14 снабжен кронштейном 56 для фиксации положения зажимного устройства 10 на неподвижном элементе конструкции (непоказанном).

Как показано на фиг. 2, зажимной блок 14 включает в себя раму 58 с открытыми с обеих сторон участками, пару щитков 60, закрепленных на раме 58 с помощью множества винтовых элементов 59 для закрытия открытых участков рамы 58. В результате в зажимном блоке 14 формируется камера, в которой могут быть размещены другой конец штока 30 поршня и рычажный механизм 16. С другим концом штока 30 поршня через вилочный шарнир 62 соединен рычажный механизм 16.

Как показано на фиг. 3, на участке вилочного шарнира 62 в направлении штока 30 поршня сформирована канавка 64 с практически Т-образным поперечным сечением, проходящая в направлении перпендикуляра к осевому направлению штока 30 поршня, в которой смонтирован другой торец штока 30 поршня. Кроме того, в вилочном шарнире 62 сформировано отверстие, проходящее вдоль направления перпендикуляра к щитку 60 (в направлении перпендикуляра к поверхности листа бумаги на фиг. 3), в которое вставлен палец 66 шарнира.

Вилочный шарнир 62 выполнен из металлического материала с потерями на вихревые токи, такого как железо. Как показано на фиг. 3, в состоянии зажатия обрабатываемой детали на участке этого вилочного шарнира 62 с противоположной от зажимного рычага 17 стороны (с левой стороны на фиг. 3) сформированы первая наклонная поверхность 98 и вторая наклонная поверхность 100.

На фиг. 3 первая наклонная поверхность 98 и вторая наклонная поверхность 100 сформированы в виде наклонных поверхностей с плавным наклоном от центра вилочного шарнира 62 соответственно в противоположную от штока 30 поршня (в направлении стрелки В) и в сторону штока 30 поршня (в направлении стрелки А). Положения первой наклонной поверхности 98 и второй наклонной поверхности 100 определяются соответственно первым датчиком 102а определения расстояния и вторым датчиком 102b определения расстояния, рассматриваемыми ниже. То есть вилочный шарнир 62 служит объектом определения положения, положение которого определяется с помощью первого датчика 102а определения расстояния и второго датчика 102b определения расстояния.

Рычажный механизм 16 преобразует возвратно-поступательное движение (прямолинейное движение) поршня 26 в поворотное движение поворотного вала 82, описываемого ниже. Рычажный механизм 16 включает в себя первое звено 68, установленное с возможностью свободного поворота на вилочном шарнир 62 через палец 66 шарнира, второе звено 72, установленное с возможностью свободного поворота на первом звене 68 через первый палец 70, и поддерживающий рычаг 76, установленный с возможностью свободного поворота на втором звене 72 через второй палец 74.

В первом звене 68 на расстоянии друг от друга сформированы отверстие, в которое вставлен палец 66 шарнира, и отверстие, в которое вставлен первый палец 70. Во втором звене 72 на расстоянии друг от друга сформированы отверстие, в которое вставлен первый палец 70, и отверстие, в которое вставлен второй палец 74.

На поддерживающем рычаге 76 закреплен поворотный вал 82, поддерживаемый с помощью подшипника 80, вставленного в отверстие 78 щитка 60. Первый палец 70, второй палец 74 и поворотный вал 82 размещены параллельно пальцу 66 шарнира. На торце поворотного вала 82 закреплена поддерживающая стойка 86 для рычага, на которой смонтирован зажимной рычаг 17. То есть поворотный вал 82 поворачивается как одно целое с зажимным рычагом 17.

Прямолинейное движение штока 30 поршня передается на вилочный шарнир 62, первое звено 68, второе звено 72 и поддерживающий рычаг 76, в результате чего этот поддерживающий рычаг 76 поворачивается и перемещается на заданный угол вместе с поворотным валом 82. Перемещение поворотного вала 82 при повороте сопровождается поворотом и зажимного рычага 17, соединенного через поддерживающую стойку 86 для рычага с поворотным валом 82.

Кроме того, в рассматриваемом варианте осуществления поблизости от рычажного механизма 16 установлен направляющий ролик 88. Направляющий ролик 88 установлен с возможность свободного вращения относительно пальца 92, вставленного в отверстие 90 в щитке 60, через множество тел 94 качения. При этом вращение направляющего ролика 88 обеспечивается за счет контакта с заданной рабочей поверхностью 96 второго звена 72, входящего в состав рычажного механизма 16, при повороте этого второго звена 72.

Рабочая поверхность 96 второго звена 72, сформирована так, что угол а контакта между рабочей поверхностью 96 и направляющим роликом 88 остается в процессе контакта с направляющим роликом 88 постоянным. В данном случае угол а контакта представляет собой угол между сегментом L1 линии, перпендикулярной к оси вращения направляющего ролика 88, параллельным оси штока 30 поршня, и касательной линией L2 к рабочей поверхности 96 направляющего ролика 88.

В результате в процессе контакта рабочей поверхности 96 второго звена 72 с направляющим роликом 88 обеспечивается возможность непрерывного создания практически постоянного зажимного усилия на обрабатываемой детали. Другими словами, обеспечивается возможность относительного расширения эффективного диапазона создания заданного зажимного усилия на обрабатываемой детали (диапазона углов поворота зажимного рычага 17). Это позволяет создать заданное зажимное усилие на обрабатываемой детали без избыточного повышения давления текучей среды для привода гидро(пневмо)цилиндра даже при сравнительно большом разбросе размеров обрабатываемой детали.

В состав блока 18 для определения положения зажимного рычага входят вилочный шарнир 62 (объект определения положения), совершающий перемещение при совершении хода вместе со штоком 30 поршня, а также первый датчик 102а определения расстояния и второй датчик 102b определения расстояния. Первый датчик 102а определения расстояния и второй датчик 102b определения расстояния размещены внутри зажимного блока 14 на заданном расстоянии друг от друга вдоль направления перемещения штока 30 поршня при совершении хода (в направлении стрелок А, В).

Первый датчик 102а определения расстояния размещен внутри зажимного блока 14 со стороны другого конца штока 30 поршня (в направлении стрелки В) и предназначен для определения положения первой наклонной поверхности 98 вилочного шарнира 62. Второй датчик 102b определения расстояния размещен внутри зажимного блока 14 со стороны одного конца штока 30 поршня (в направлении стрелки А) и предназначен для определения положения второй наклонной поверхности 100 вилочного шарнира 62. При этом второй датчик 102b определения расстояния имеет те же элементы конструкции, что и первый датчик 102а определения расстояния. Поэтому в приводимом ниже описании одним и тем же элементам конструкции присвоены одни и те же номера позиций, и их повторное описание не приводится. Однако номера позиций элементов конструкции первого датчика 102а определения расстояния снабжены нижними индексами "а", номера позиций элементов конструкции второго датчика 102b определения расстояния снабжены нижними индексами "b".

Как показано на фиг. 4, в рассматриваемом варианте осуществления первый датчик 102 а определения расстояния, выполненный в виде датчика определения расстояния индукционного типа, включает в себя катушку 104а для определения положения зажимного рычага, колебательный контур 106а, электрически соединенный с катушкой 104а для определения положения зажимного рычага, и схему 108а для определения положения зажимного рычага, электрически соединенную с колебательным контуром 106а.

Катушка 104а для определения положения зажимного рычага размещена так, что ее поверхность располагается поблизости от первой наклонной поверхности 98 вилочного шарнира 62 и обращена к этой поверхности. Колебательный контур 106а возбуждает в катушке 104а для определения положения зажимного рычага колебания заданной частоты. На основе выходного сигнала колебательного контура 106а схема 108а для определения положения зажимного рычага определяет резонансный импеданс. То есть первый датчик 102а определения расстояния определяет изменение расстояния Da между первой наклонной поверхностью 98 и катушкой 104а для определения положения зажимного рычага, соответствующее возвратно-поступательному движению поршня 26, как изменение резонансного импеданса, и таким образом определяет положение первой наклонной поверхности 98.

Блок 20 управления располагается внутри коробки 110 (см. фиг. 3), установленной на зажимном блоке 14, а первый датчик 102а определения расстояния и второй датчик 102b определения расстояния электрически соединены с этим блоком проволочными выводами или т.п. Коробка 110 снабжена кнопкой 112 калибровки (блоком задания операций), нажатие которой может осуществляться оператором снаружи, разъемом 114, к которому может быть подключен кабель или т.п., соединенный с внешним устройством (с блоком электропитания или т.п.), и блоком 116 отображения, установленным с возможностью визуального контроля снаружи. Блок 116 отображения включает в себя индикатор 118 подачи электропитания, индикатор 120 разжатия, индикатор 121 зажатия и индикатор 123 зажимного усилия.

Блок 20 управления включает в себя блок 124 принятия решения, блок 126 вычисления скорости, блок 128 сравнения по скорости, блок 130 задания пороговых значений и выходной блок 132.

Блок 124 принятия решения принимает решение о состоянии зажатия на основе сравнения резонансного импеданса, определенного с помощью схемы 108а для определения положения зажимного рычага в составе первого датчика 102а определения расстояния (на основе определенного резонансного импеданса, именуемого далее как Za), с пороговым значением Z1 зажатия, а на основе сравнения резонансного импеданса, определенного с помощью схемы 108b для определения положения зажимного рычага в составе второго датчика 102b определения расстояния (на основе определенного резонансного импеданса, именуемого далее как Zb), с пороговым значением Z2 разжатия блок 124 принятия решения принимает решение о состоянии разжатия.

Кроме того, при принятом решении о состоянии зажатия обрабатываемой детали блок 124 принятия решения принимает решение о создании или не создании заданного зажимного усилия на обрабатываемой детали (о состоянии создания или не создания зажимного усилия). В частности, блок 124 принятия решения принимает решение о создании или не создании зажимного усилия на основе сравнения между определенным резонансным импедансом Za, являющимся выходным сигналом первого датчика 102а определения расстояния, и заданным пороговым значением Z3 создания зажимного усилия.

Блок 126 вычисления скорости измеряет время перемещения вилочного шарнира 62 между первым датчиком 102а определения расстояния и вторым датчиком 102b определения расстояния и на основе измеренного времени перемещения вычисляет угловую скорость поворота зажимного рычага 17.

Блок 128 сравнения по скорости принимает решение о равенстве или более низком значении угловой скорости зажимного рычага 17, вычисленной блоком 126 вычисления скорости, чем пороговое значение скорости. При этом пороговое значение скорости предварительно запоминается в памяти (непоказанной) блока 20 управления. Кроме того, блок 128 сравнения по скорости может принять решение о равенстве или более высоком значении угловой скорости зажимного рычага 17, вычисленной блоком 126 вычисления скорости, чем пороговое значение скорости.

Блок 130 задания пороговых значений задает пороговое значение Z1 зажатия, пороговое значение Z2 разжатия и пороговое значение Z3 создания зажимного усилия. В частности, блок 130 задания пороговых значений задает пороговое значение Z1 зажатия на основе выходного сигнала схемы 108а для определения положения зажимного рычага как определенный резонансный импеданс Za при первой операции с кнопкой 112 калибровки (например, при операции удерживания кнопки в нажатом состоянии в течение промежутка времени более заданного), а пороговое значение Z2 разжатия блок 130 задания пороговых значений задает на основе выходного сигнала схемы 108b для определения положения зажимного рычага как определенный резонансный импеданс Zb при второй операции с кнопкой 112 калибровки (например, при операции удерживания кнопки в нажатом состоянии в течение промежутка времени менее заданного).

Кроме того, блок 130 задания пороговых значений задает значение определенного резонансного импеданса Za первого датчика 102а определения расстояния как пороговое значение Z3 создания зажимного усилия при третьей операции с кнопкой 112 калибровки (например, при операции последовательного двукратного нажатия кнопки 112 калибровки) в состоянии зажатия обрабатываемой детали с помощью зажимного рычага 17 с заданным зажимным усилием. Таким образом обеспечивается возможность беспрепятственного изменения порогового значения Z1 зажатия, порогового значения Z2 разжатия и порогового значения Z3 создания зажимного усилия в соответствии с формой и размерами обрабатываемой детали, подвергаемой зажатию. Пороговое значение Z1 зажатия, пороговое значение Z2 разжатия и пороговое значение Z3 создания зажимного усилия запоминаются в памяти (непоказанной) блока 20 управления.

Выходной блок 132 включает или выключает индикатор 120 разжатия, индикатор 121 зажатия, индикатор 122 скорости и индикатор 123 зажимного усилия на основе результатов решения, принятого блоком 124 принятия решения.

Зажимное устройство 10 согласно рассматриваемому варианту осуществления имеет конструкцию, в основном соответствующую описанной выше, и ниже приводится описание процесса его работы и технических эффектов. При этом состояние разжатия, показанное на фиг. 5, считается начальным состоянием.

Сначала оператор прикрепляет кронштейн 56 зажимного устройства 10 к неподвижному элементу конструкции (непоказанному). Кроме того, за счет подключения кабеля к разъему 114 зажимное устройство 10 соединяется с внешним устройством (с источником электропитания или т.п.). В результате в блок 20 управления начинает подаваться электропитание, и включается индикатор 118 подачи электропитания. В начальном состоянии индикатор 120 разжатия является включенным, индикатор 121 зажатия и индикатор 123 зажимного усилия являются выключенными, а поршень 26 располагается со стороны одного торца гильзы 22 цилиндра и находится в контакте с демпфером 44.

В случае зажатия обрабатываемой детали сжатая текучая среда подается в первый порт 34 в состоянии, при котором второй порт 38 открыт в атмосферу. При этом, как показано на фиг. 3, поршень 26 перемещается в сторону крышки 28 штока (в направлении стрелки В). Через шток 30 поршня и вилочный шарнир 62 прямолинейное движение поршня 26 передается на рычажный механизм 16, и в результате поворота поддерживающего рычага 76, входящего в состав рычажного механизма 16, поворотный вал 82 и зажимной рычаг 17 поворачиваются как одно целое в направлении по часовой стрелке.

При этом вилочный шарнир 62 и шток 30 поршня перемещаются как одно целое, и поэтому расстояние Db между второй наклонной поверхностью 100 и катушкой 104b для определения положения зажимного рычага в составе второго датчика 102b определения расстояния постепенно увеличивается, и значение определенного резонансного импеданса Zb становится больше (см. фиг. 6).

В случае, когда значение определенного резонансного импеданса Zb меньше, чем пороговое значение Z2 разжатия, блок 124 принятия решения принимает решение о состоянии разжатия. При этом выходной блок 132 поддерживает индикатор 120 разжатия включенным.

При дальнейшем перемещении поршня 26 в сторону крышки 28 штока вторая наклонная поверхность 100 вилочного шарнира 62 перемещается из положения напротив второго датчика 102b определения расстояния в сторону рычажного механизма 16 (в направлении стрелки В на фиг. 3), и определенный резонансный импеданс Zb становится равным или больше, чем пороговое значение Z2 разжатия. При принятом блоком 124 принятия решения решении о промежуточном состоянии выходной блок 132 выключает индикатор 120 разжатия, оставляя выключенным и индикатор 121 зажатия. В результате визуального контроля выключенных индикатора 120 разжатия и индикатора 121 зажатия оператор получает возможность беспрепятственного подтверждения промежуточного состояния обрабатываемой детали.

При дальнейшем перемещении поршня 26 в сторону крышки 28 штока зажимной рычаг 17 вследствие дальнейшего поворота поворотного вала 82 входит в контакт с обрабатываемой деталью и достигает положения, при котором первая наклонная поверхность 98 вилочного шарнира 62 располагается напротив первого датчика 102а определения расстояния. При этом расстояние Da между первой наклонной поверхностью 98 и катушкой 104а для определения положения зажимного рычага в составе первого датчика 102а определения расстояния постепенно уменьшается, и значение определенного резонансного импеданса Za постепенно становится меньше (см. фиг. 7). Затем, когда значение определенного резонансного импеданса Za становится меньше, чем пороговое значение Z1 зажатия, блок 124 принятия решения принимает решение о состояние зажатия. При принятом блоком 124 принятия решения решении о состоянии зажатия выходной блок 132 включает индикатор 121 зажатия, оставляя индикатор 120 разжатия выключенным. В результате визуального контроля включенного индикатора 121 зажатия оператор получает возможность подтверждения того, что обрабатываемая деталь находится в состоянии зажатия.

В этом состоянии зажатия поршень 26 дополнительно перемещается в сторону крышки 28 штока, и рабочая поверхность 96 второго звена 72 приводится в контакт с направляющим роликом 88, в результате чего на обрабатываемой детали создается заданное зажимное усилие. В период до прекращения перемещения поршня 26 в сторону крышки 28 штока на обрабатываемой детали поддерживается практически постоянное зажимное усилие.

При этом вилочный шарнир 62 как одно целое со штоком 30 поршня дополнительно перемещается в осевом направлении, расстояние, Da между первой наклонной поверхностью 98 и катушкой 104а для определения положения зажимного рычага первого датчика 102а определения расстояния дополнительно уменьшается, и значение определенного резонансного импеданса Za постепенно становится меньше (см. фиг. 7).

При принятом на основе сравнения между определенным резонансным импедансом Za первого датчика 102а определения расстояния и пороговым значением Z1 зажатия решении о состоянии зажатия обрабатываемой детали блок 124 принятия решения дополнительно принимает решение о создании или не создании зажимного усилия на основе сравнения между определенным резонансным импедансом Za и пороговым значением Z3 создания зажимного усилия. То есть когда определенный резонансный импеданс Za становится равным или меньше, чем пороговое значение Z3 создания зажимного усилия, блок 124 принятия решения принимает решение о состоянии создания зажимного усилия, при котором на обрабатываемой детали создается заданное зажимное усилие. При принятом блоком 124 принятия решения решении о состоянии создания зажимного усилия выходной блок 132 включает индикатор 123 зажимного усилия. В результате визуального контроля включенного индикатора 123 зажимного усилия оператор получает возможность беспрепятственного подтверждения состояния создания зажимного усилия.

При этом блок 126 вычисления скорости измеряет время перемещения зажимного рычага 17 из состояния разжатия в состояние зажатия и на основе измеренного времени перемещения вычисляет угловую скорость поворота зажимного рычага 17.

В частности, блок 126 вычисления скорости измеряет время от момента времени, в который определенный резонансный импеданс Zb второго датчика 102b определения расстояния становится больше, чем пороговое значение Z2 разжатия (то есть от момента времени начала перехода из состояния разжатия в состояние зажатия), до момента времени, в который определенный резонансный импеданс Za первого датчика 102 а определения расстояния становится меньше, чем пороговое значение Z1 зажатия (то есть до момента времени начала состояния зажатия). На основе измеренного времени блок 126 вычисления скорости вычисляет угловую скорость поворота зажимного рычага 17 (скорость зажатия) во время зажатия. При этом блок 128 сравнения по скорости принимает решение о равенстве или более низком значении скорости зажатия, чем пороговое значение скорости (пороговое значение скорости зажатия).

При принятом блоком 128 сравнения по скорости решении о более высоком значении скорости зажатия, чем пороговое значение скорости зажатия, выходной блок 132 включает индикатор 122 скорости. Это позволяет оператору регулировать скорость подачи сжатой текучей среды, чтобы получить оптимальную скорость зажатия. Следовательно, обеспечивается возможность предотвращения чрезмерно высокой скорости зажатия, царапания зажимного рычага 17 и обрабатываемой детали и т.д. и повреждения элементов конструкции (например, рычажного механизма 16 и т.д.) зажимного устройства 10.

В то же время в случае освобождения обрабатываемой детали из состояния зажатия сжатая текучая среда подается во второй порт 38 в состоянии, при котором первый порт 34 открыт в атмосферу. При этом, как показано на фиг. 5, поршень 26 перемещается в сторону торцевого блока 24. Через шток 30 поршня и вилочный шарнир 62 прямолинейное движение поршня 26 передается на рычажный механизм 16, и в результате поворота поддерживающего рычага 76, входящего в состав рычажного механизма 16, поворотный вал 82 и зажимной рычаг 17 поворачиваются как одно целое в направлении против часовой стрелки.

При этом вилочный шарнир 62 перемещается как одно целое со штоком 30 поршня, расстояние Da между первой наклонной поверхностью 98 и катушкой 104а для определения положения зажимного рычага в составе первого датчика 102а определения расстояния постепенно увеличивается, и определенный резонансный импеданс Za становится больше (см. фиг. 7).

Когда определенный резонансный импеданс Za становится равным или больше, чем пороговое значение Z1 зажатия, блок 124 принятия решения принимает решение о промежуточном состоянии (о переходном состоянии из состояния зажатия в состояние разжатия). При принятом блоком 124 принятия решения решении о промежуточном состоянии выходной блок 132 выключает индикатор 121 зажатия. Затем, когда вследствие дополнительного перемещения поршня 26 в сторону торцевого блока 24 определенный резонансный импеданс Zb становится меньше, чем пороговое значение Z2 разжатия,, блок 124 принятия решения принимает решение о состоянии разжатия (см. фиг. 6). При принятом блоком 124 принятия решения решении о состоянии разжатия выходной блок 132 включает индикатор 120 разжатия, оставляя индикатор 121 зажатия выключенным.

В результате визуального контроля включенного индикатора 120 разжатия оператор получает возможность подтверждения того, что обрабатываемая деталь находится в состоянии разжатия. После того, так как поршень 26 приводится в контакт с демпфером 44, перемещение поршня 26 в сторону торцевого блока 24 прекращается. Прекращается и поворотное движение поворотного вала 82 и зажимного рычага 17.

Кроме того, блок 126 вычисления скорости измеряет время перемещения зажимного рычага 17 из состояния зажатия в состояние разжатия и на основе измеренного времени перемещения вычисляет угловую скорость поворота зажимного рычага 17.

В частности, блок 126 вычисления скорости измеряет время от момента времени, в который определенный резонансный импеданс Za первого датчика 102а определения расстояния становится больше, чем пороговое значение Z1 зажатия (то есть от момента времени начала перехода из состояния зажатия в состояние разжатия) до момента времени, в который определенный резонансный импеданс Zb второго датчика 102b определения расстояния становится меньше, чем пороговое значение Z2 разжатия (то есть до момента времени начала состояния разжатия). На основе измеренного времени блок 126 вычисления скорости вычисляет угловую скорость поворота зажимного рычага 17 (скорость разжатия) во время разжатия. После этого блок 128 сравнения по скорости принимает решение о равенстве или более низком значении скорости разжатия, чем пороговое значение скорости (пороговое значение скорости разжатия). При этом пороговое значение скорости разжатия может быть таким же или отличаться от порогового значения скорости зажатия.

При принятом блоком 128 сравнения по скорости решении о более высоком значении скорости разжатия, чем пороговое значение скорости разжатия, выходной блок 132 включает индикатор 122 скорости. Это позволяет оператору регулировать скорость подачи сжатой текучей среды, чтобы получить оптимальную скорость разжатия. Следовательно, обеспечивается возможность предотвращения чрезмерно высокой скорости разжатия и повреждения элементов конструкции (например, рычажного механизма 16 и т.д.) зажимного устройства 10.

В описанном выше зажимном устройстве 10, например, задание порогового значения Z1 зажатия, порогового значения Z2 разжатия и порогового значения Z3 создания зажимного усилия осуществляется в соответствии с формой и размерами обрабатываемой детали.

В случае изменения порогового значения Z1 зажатия под действием давления текучей среды обеспечивается перемещение поршня 26 в сторону крышки 28 штока, за счет чего зажимной рычаг 17 приводится в контакт с обрабатываемой деталью и происходит зажатие этой обрабатываемой детали. Затем в этом состоянии оператор непрерывно нажимает на кнопку 112 калибровки (удерживает ее в нажатом состоянии) в течение заданного промежутка времени (например, в течение 3 секунд) или больше (первая операция). В результате значение определенного при этом резонансного импеданса Za задается как новое пороговое значение Z1 зажатия, и это значение запоминается в памяти блока 20 управления.

Изменение же порогового значения Z2 разжатия осуществляется в состоянии, при котором зажимной рычаг 17 находится в положении с заданным углом поворота (с углом разжатия). При этом оператор нажимает на кнопку 112 (касается кнопки 112) калибровки в течение времени менее заданного промежутка времени (например, приблизительно в течение 1 секунды) (вторая операция). В результате значение определенного при этом резонансного импеданса Zb задается как новое пороговое значение Z2 разжатия, и это значение запоминается в памяти блока 20 управления.

В случае изменения порогового значения Z3 создания зажимного усилия оператор осуществляет операцию последовательного двукратного нажатия кнопки 112 калибровки (третья операция) в состоянии зажатия обрабатываемой детали с помощью зажимного рычага 17 с заданным зажимным усилием. В результате значение определенного при этом резонансного импеданса Za первого датчика 102а определения расстояния задается как новое пороговое значение Z3 создания зажимного усилия, и это значение запоминается в памяти блока 20 управления.

Как указано выше, даже при изменении формы и размеров обрабатываемой детали, в результате нажатия кнопки 112 калибровки в состоянии, при котором зажимной рычаг 17 находится в положении с заданным углом поворота, обеспечивается возможность беспрепятственного сброса порогового значения Z1 зажатия, порогового значения Z2 разжатия и порогового значения Z3 создания зажимного усилия. Кроме того, за счет изменения длительности нажатия кнопки 112 калибровки с помощью одной кнопки 112 калибровки обеспечивается возможность задания всех трех значений - порогового значения Z1 зажатия, порогового значения Z2 разжатия и порогового значения Z3 создания зажимного усилия.

Согласно рассматриваемому варианту осуществления, вилочный шарнир 62, совершающий перемещение в заданном направлении в соответствии с прямолинейным движением штока 30 поршня, снабжен первой наклонной поверхностью 98, которая располагается с наклоном к указанному заданному направлению напротив первого датчика 102а определения расстояния. Блок 124 принятия решения принимает решение о состоянии зажатия на основе сравнения между выходным сигналом первого датчика 102а определения расстояния и заданным пороговым значением Z1 зажатия, а на основе сравнения между выходным сигналом первого датчика 102а определения расстояния и заданным пороговым значением Z3 создания зажимного усилия этот блок принимает решение о состоянии создания зажимного усилия. После того, как зажимной рычаг 17 входит в контакт с обрабатываемой деталью, прямолинейное движение штока 30 поршня (перемещение поршня 26) для создания зажимного усилия на обрабатываемой детали может быть определено как изменение расстояния Da между первой наклонной поверхностью 98 и первым датчиком 102а определения расстояния. Поэтому в состоянии зажатия обрабатываемой детали можно беспрепятственно и с высокой надежностью принять решение о состоянии создания зажимного усилия на обрабатываемой детали.

Кроме того, вилочный шарнир 62 имеет вторую наклонную поверхность 100, которая располагается с наклоном к указанному заданному направлению напротив второго датчика 102b определения расстояния. Блок 124 принятия решения принимает решение о состоянии разжатия на основе сравнения между выходным сигналом второго датчика 102b определения расстояния и пороговым значением Z2 разжатия. То есть прямолинейное движение штока 30 поршня (перемещение поршня 26) может быть определено как изменение расстояния Db между второй наклонной поверхностью 100 и вторым датчиком 102b определения расстояния. Поэтому можно беспрепятственно и с высокой надежностью принять решение о состоянии разжатия.

Кроме того, зажимное устройство включает в себя кнопку 112 калибровки с возможностью управления со стороны оператора и блок 130 задания пороговых значений, осуществляющий задание порогового значения Z1 зажатия на основе выходного сигнала первого датчика 102 а определения расстояния при первой операции с кнопкой 112 калибровки и порогового значения Z2 разжатия на основе выходного сигнала второго датчика 102b определения расстояния при второй операции с кнопкой 112 калибровки. Поэтому обеспечивается возможность беспрепятственного задания порогового значения Z1 зажатия и порогового значение Z2 разжатия в соответствии с формой и размерами обрабатываемой детали, подвергаемой зажатию. Кроме того, блок 130 задания пороговых значений задает пороговое значение Z3 создания зажимного усилия на основе выходного сигнала первого датчика 102а определения расстояния при третьей операции с кнопкой 112 калибровки. Поэтому обеспечивается возможность беспрепятственного задания пороговых значений Z3 создания зажимного усилия без изменения положения первого датчика 102а определения расстояния.

Кроме того, включение индикатора 121 зажатия при принятом решении о состоянии зажатия и включение индикатора 120 разжатия при принятом решении о состоянии разжатия обеспечивает оператору возможность беспрепятственного подтверждения состояния зажатия и состояния разжатия обрабатываемой детали.

Кроме того, включение индикатора 123 зажимного усилия при принятом решении о состоянии создания зажимного усилия обеспечивает оператору возможность беспрепятственного узнавания о состоянии создания заданного зажимного усилия на обрабатываемой детали.

Кроме того, вилочный шарнир 62 выполнен из металлического материала, а первый датчик 102а определения расстояния и второй датчик 102b определения расстояния являются датчиками определения расстояния индукционного типа. Поэтому чувствительность к магнитному полю постоянного тока, генерируемому при сварке, является более низкой по сравнению со случаем использования магнитного датчика для определения положения зажимного рычага. Следовательно, обеспечивается возможность более стабильной работы первого датчика 102а определения расстояния и второго датчика 102b определения расстояния даже при использовании зажимного устройства 10 в условиях сварки.

Кроме того, согласно рассматриваемому примеру осуществления зажимное устройство дополнительно снабжено гильзой 22 цилиндра и поршнем 26, выполненным с возможностью возвратно-поступательного движения внутри гильзы 22 цилиндра в осевом направлении под действием давления текучей среды. Приводной элемент является штоком 30 поршня, соединенным с поршнем 26, а объект определения положения является вилочным шарниром 62, соединяющим шток 30 поршня с рычажным механизмом 16. Такая конструкция позволяет избежать необходимости использования дополнительного отдельного элемента в качестве объекта определения положения и, следовательно, сократить число комплектующих деталей.

Кроме того, первый датчик 102а определения расстояния и второй датчик 102b определения расстояния размещены внутри зажимного блока 14, выполненного из материала, включающего в себя металлический материал. Поэтому по сравнению со случаем размещения первого датчика 102а определения расстояния и второго датчика 102b определения расстояния вне зажимного блока 14 обеспечивается возможность уменьшения размеров зажимного устройства 10. Кроме того, зажимной блок 14 выполняет функцию магнитного экрана, и поэтому обеспечивается возможность снижения воздействия магнитного поля постоянного тока, генерируемого при сварке.

В зажимном устройстве 10 в соответствии с настоящим изобретением механизм 12 привода не ограничивается использованием гидро(пневмо)цилиндра. В качестве механизма 12 привода может быть использован, например, электродвигатель или т.п.

Зажимное устройство в соответствии с настоящим изобретением не ограничивается описанным выше вариантом осуществления и может иметь различные конструкции, не выходящие за пределы сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЕ УСТРОЙСТВО | 2015 |

|

RU2709306C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2017 |

|

RU2729678C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2008 |

|

RU2432251C2 |

| Сварочный пистолет | 2015 |

|

RU2664991C9 |

| Зажимное устройство | 2015 |

|

RU2663504C2 |

| СПОСОБ ПРИВОДА И УСТРОЙСТВО ПРИВОДА ГИДРО(ПНЕВМО)ЦИЛИНДРА | 2018 |

|

RU2774745C1 |

| Гидро(пневмо)цилиндр | 2015 |

|

RU2657762C9 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА РУЧНОЙ МАШИНЫ | 2011 |

|

RU2596931C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2007 |

|

RU2420388C2 |

| ЗАЖИМ ШПИНДЕЛЯ | 2010 |

|

RU2544881C2 |

Изобретение относится к области обработки деталей и может быть использовано в устройствах для зажатия деталей при обработке. Зажимное устройство (10) содержит зажимной блок (14), механизм (12) привода, соединенный с зажимным блоком (14) и включающий в себя приводной элемент (30), установленный с возможностью прямолинейного движения в заданном направлении внутри зажимного блока (14), зажимной рычаг (17), установленный в зажимном блоке (14) с возможностью поворотного движения посредством действия механизма (12) привода через рычажный механизм (16), который размещен в зажимном блоке (14) и выполнен с возможностью преобразования прямолинейного движения приводного элемента (30) в поворотное движение зажимного рычага (17), блок управления, блок (18) для определения положения зажимного рычага (17) и блок принятия решения о нахождении зажимного устройства в состоянии зажатия. Использование изобретения позволяет упростить конструкцию устройства и повысить надежность его работы. 10 з.п. ф-лы, 7 ил.

1. Зажимное устройство (10) для зажатия обрабатываемой детали, содержащее

зажимной блок (14),

механизм (12) привода, соединенный с зажимным блоком (14) и включающий в себя приводной элемент (30), установленный с возможностью прямолинейного движения в заданном направлении внутри зажимного блока (14),

зажимной рычаг (17), установленный в зажимном блоке (14) с возможностью поворотного движения посредством действия механизма (12) привода через рычажный механизм (16), который размещен в зажимном блоке (14) и выполнен с возможностью преобразования прямолинейного движения приводного элемента (30) в поворотное движение зажимного рычага (17),

блок (20) управления,

блок (18) для определения положения зажимного рычага (17), который включает в себя

вилочный шарнир (62), посредством которого приводной элемент (30) связан с упомянутым рычажным механизмом (16) и который установлен с возможностью перемещения вместе с приводным элементом (30) и выполнен с первой наклонной поверхностью (98), расположенной наклонно относительно заданного направления и с возможностью занятия положения напротив первого датчика (102а) определения расстояния, и

первый датчик (102а) определения расстояния, предназначенный для определения расстояния до первой наклонной поверхности (98) вилочного шарнира (62), причем

упомянутый первый датчик (102а) определения расстояния соединен с блоком (20) управления, и

блок (124) принятия решения о нахождении зажимного устройства (10А-10С) в состоянии зажатия, осуществляемого на основе сравнения выходного сигнала первого датчика (102а) определения расстояния с заданным пороговым значением (Z1) зажатия, и принятия решения о создании зажимным устройством (10А-10С) заданного зажимного усилия, осуществляемого на основе сравнения выходного сигнала упомянутого первого датчика (102а) определения расстояния с заданным пороговым значением (Z3) зажимного усилия.

2. Зажимное устройство (10) по п. 1, отличающееся тем, что блок (18) для определения положения зажимного рычага содержит второй датчик (102b) определения расстояния, установленный вдоль заданного направления на расстоянии от первого датчика (102а) определения расстояния, при этом вилочный шарнир (62) выполнен со второй наклонной поверхностью (100), выполненной с наклоном к указанному заданному направлению и с возможностью занятия положения напротив второго датчика (102b) определения расстояния, а

блок (124) принятия решения выполнен с возможностью определения нахождения зажимного рычага (17) в состоянии разжатия, осуществляемого на основе сравнения выходного сигнала упомянутого второго датчика (102b) определения расстояния с заданным пороговым значением (Z2) разжатия.

3. Зажимное устройство (10) по п. 2, отличающееся тем, что оно дополнительно содержит

блок (112) задания операций, выполненный с возможностью управления со стороны оператора посредством кнопки калибровки, и

блок (130) задания пороговых значений, выполненный с возможностью задания порогового значения (Z1) зажатия, осуществляемого на основе выходного сигнала первого датчика (102а) определения расстояния при соответствующей команде блока (112) операций задания, и задания порогового значения (Z2) разжатия, осуществляемого на основе выходного сигнала второго датчика (102b) определения расстояния при соответствующей команде блока (112) операций задания.

4. Зажимное устройство (10) по п. 3, отличающееся тем, что

блок (130) задания пороговых значений выполнен с возможностью задания порогового значения (Z3) зажимного усилия, осуществляемого на основе выходного сигнала первого датчика (102а) определения расстояния при соответствующей команде блока (112) задания операций.

5. Зажимное устройство (10) по п. 2, отличающееся тем, что оно дополнительно содержит блок отображения (116), включающий в себя

индикатор (121) зажатия, который установлен с возможностью визуального контроля снаружи и выполнен с возможностью включения при соответствующей команде упомянутого блока (124) принятия решения, и

индикатор (120) разжатия, который установлен с возможностью визуального контроля снаружи и выполнен с возможностью включения при соответствующей команде упомянутого блока (124) принятия решения.

6. Зажимное устройство (10) по п. 2, отличающееся тем, что оно дополнительно содержит

индикатор (123) зажимного усилия, установленный с возможностью визуального контроля снаружи и выполненный с возможностью включения по команде упомянутого блока (124) принятия решения при создании заданного зажимного усилия зажимным рычагом (17).

7. Зажимное устройство (10) по п. 2, отличающееся тем, что оно дополнительно содержит

блок (126) вычисления скорости, выполненный с возможностью вычисления угловой скорости поворота зажимного рычага (17), осуществляемого на основе выходных сигналов первого датчика (102а) и второго датчика (102b) определения расстояния, и

блок (128) сравнения по скорости, выполненный с возможностью определения равенства значения угловой скорости поворота зажимного рычага (17), вычисленной упомянутым блоком (126) вычисления скорости, заданному пороговому значению скорости или более низкого значения, чем заданное пороговое значение.

8. Зажимное устройство (10) по п. 7, отличающееся тем, что оно дополнительно содержит

индикатор (122) скорости, установленный с возможностью визуального контроля снаружи и выполненный с возможностью включения по команде упомянутого блока (128) сравнения по скорости при более высоком значении угловой скорости поворота зажимного рычага (17), чем пороговое значение скорости.

9. Зажимное устройство (10) по п. 2, отличающееся тем, что вилочный шарнир (62) выполнен из металлического материала, а

первый датчик (102а) и второй датчик (102b) определения расстояния выполнены в виде датчиков индукционного типа.

10. Зажимное устройство (10) по п. 2, отличающееся тем, что оно дополнительно содержит

гильзу (22) цилиндра и

поршень (26), выполненный с возможностью возвратно-поступательного движения внутри гильзы (22) цилиндра в осевом направлении под действием давления текучей среды, причем

приводной элемент (30) выполнен в виде штока поршня, соединенного с указанным поршнем (26).

11. Зажимное устройство (10) по п. 2, отличающееся тем, что первый датчик (102а) и второй датчик (102b) определения расстояния размещены внутри зажимного блока (14), выполненного из материала, включающего в себя металлический материал.

| WO 2013031652 A1, 07.03.2013 | |||

| Устройство для закрепления деталей | 1981 |

|

SU1054013A1 |

| Устройство для зажима деталей | 1985 |

|

SU1296353A1 |

| JP 2001113468 A, 24.04.2001 | |||

| Зубчатая передача | 1982 |

|

SU1060839A1 |

| ЗОЛОТНИКОВОЕ РАСПРЕДИЛИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ СБОРКИ ЗОЛОТНИКОВОГО РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА | 2006 |

|

RU2340798C2 |

Авторы

Даты

2019-05-23—Публикация

2016-01-05—Подача