Изобретение касается устройства для автоматического выталкивания обрабатываемой детали, зажатой в шпинделе металлорежущего станка, в частности, такого выталкивающего обрабатываемую деталь устройства для металлорежущего станка, которое может плавно выталкивать обрабатываемую деталь посредством отдельной операции выталкивания без какой-либо взаимосвязи с вращением шпинделя.

В целом шпиндель металлорежущего станка (например, токарного станка с числовым программным управлением и т.п.) предусмотрен на противоположной стороне шпинделя станка для выполнения обработки резанием обрабатываемой детали, и обработанная резанием деталь автоматически выталкивается из зажимного патрона посредством операции выталкивания выталкивающего устройства.

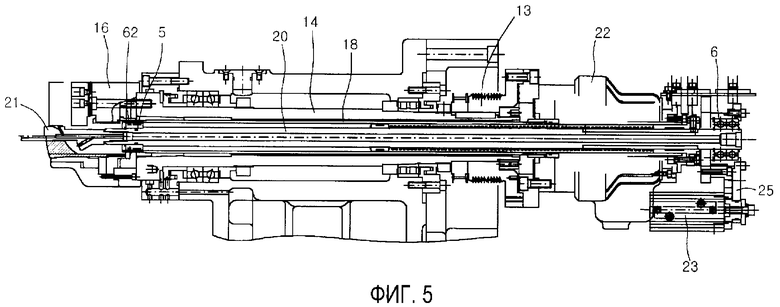

Сборочная секция традиционного шпиндельного узла с предназначенным для автоматического выталкивания обрабатываемой детали традиционным выталкивающим устройством для шпинделя, которое принципиально известно, например, из GB 1347265, показана на фиг.5. Как показано на чертеже, зажимной патрон 16 установлен на шпинделе 14, чтобы зажимать обрабатываемую деталь. Зажимной патрон 16 соединен с передним концом тяговой трубы 18. Задний конец тяговой трубы 18 размещен на задней стороне шпинделя 14 так, что его можно соединить с зажимающим цилиндром 22 для зажимания/разжимания зажимного патрона 16. Также выталкивающий обрабатываемую деталь шток 20 расположен внутри тяговой трубы 18 для освобождения обрабатываемой детали. Выталкивающий обрабатываемую деталь шток 20 соединен с выталкивающим цилиндром 23, расположенным на задней нижней стороне зажимающего цилиндра 22 так, чтобы его можно было передвигать вперед и назад. Передний конец выталкивающего обрабатываемую деталь штока 20 поддерживается тяговой трубой 18 посредством внутренней направляющей 5, а задний конец выталкивающего обрабатываемую деталь штока 20 поддерживается с возможностью вращения посредством подшипника 6.

Соответственно операция выталкивания обрабатываемой детали после того, как ее зажимают в зажимном патроне 16, осуществляется следующим образом.

Сначала тяговую трубу 18 перемещают вперед с помощью зажимающего цилиндра 22, чтобы разжать зажимной патрон 16. Затем используют выталкивающий цилиндр 23 для перемещения вперед установочного элемента 21, соединенного с выталкивающим обрабатываемую деталь штоком 20, чтобы надавливать и выталкивать обрабатываемую деталь. В этом случае передний конец выталкивающего обрабатываемую деталь штока 20 поддерживается за счет скольжения сальника 62, установленного на внешней периферийной поверхности внутренней направляющей 5 вдоль внутренней периферийной поверхности тяговой трубы 18.

Между тем, когда шпиндель 14 вращается посредством вращательного привода шкива 13 во время механической обработки обрабатываемой детали, выталкивающий шток 20 также вращается посредством тяговой трубы 18 и внутренней направляющей 5. В этом случае выталкивающий шток 20 вращается с эксцентриситетом, поддерживаясь подшипником 6, установленным на его заднем конце.

В это время выталкивающий шток 20 эксцентрически вращается, поддерживаемый задним опорным подшипником 6. Кроме того, когда шпиндель вращается с высокой скоростью вращения свыше 5000 оборотов в минуту, выталкивающий шток 20 производит вибрацию, шум и тепло, посредством чего вызывается его деформация изгиба. Также когда выталкивающий шток 20 перемещается вперед и назад, он может заклиниться между подшипниками 6, вызывая неправильную операцию выталкивания.

Кроме того, поскольку выталкивающий цилиндр 23 образован в виде конструкции, функционирующей с эксцентрической осью так, чтобы она могла выталкивать или вытягивать выталкивающий обрабатываемую деталь шток 20 посредством кронштейна 25 со случайным отклонением от осевой линии перемещения шпинделя 14, это может легко вызывать сбой во время операции выталкивания выталкивающего штока 20.

Поэтому настоящее изобретение было выполнено с учетом вышеизложенных проблем, встречающихся в известном уровне техники, и задачей настоящего изобретения является предоставление выталкивающего обрабатываемую деталь устройства для металлорежущего станка, в котором выталкивающий стержень не может приводиться во вращательное движение во время вращения шпинделя на высокой скорости, чтобы таким образом предотвращать возникновение вибрации, шума и выделение теплоты трения вследствие перемещения шпинделя, так что обработанная деталь может плавно выталкиваться.

Для решения этой задачи согласно первому варианту осуществления настоящего изобретения предоставляется выталкивающее обрабатываемую деталь устройство для металлорежущего станка, включающего в себя переднюю бабку станка; шпиндель, установленный с возможностью вращения в передней бабке станка; зажимной патрон, установленный на передней торцевой поверхности шпинделя для зажимания обрабатываемой детали; тяговую трубу, установленную внутри шпинделя в виде полого вала и соединенную своим передним концом с зажимным патроном для вращения за одно целое со шпинделем; и зажимающий цилиндр, установленный в передней бабке станка так, что он может зажимать или разжимать обрабатываемую деталь, зажатую в зажимном патроне, за счет перемещения тяговой трубы вперед и назад в аксиальном направлении, причем выталкивающее обрабатываемую деталь устройство содержит: выталкивающий цилиндр, установленный с одной стороны передней бабки станка таким образом, что его центр выровнен с центром шпинделя; выталкивающий шток, выполненный без возможности вращения и имеющий длину, продолжающуюся от полой внутренней части тяговой трубы до положения рядом с зажимным патроном, при этом выталкивающий шток снабжен аксиальным внутренним отверстием для прохождения текучей среды и выполнен с возможностью возвратно-поступательного перемещения в аксиальном направлении в качестве штока для выталкивающего цилиндра посредством выталкивающего цилиндра, чтобы таким образом выталкивать разжатую обрабатываемую деталь из зажимного патрона наружу; и передний подшипниковый узел, установленный между внутренней периферийной поверхностью тяговой трубы (напротив выталкивающего цилиндра) и внешней периферийной поверхностью выталкивающего штока так, что он может поддерживать вращение тяговой трубы.

Также согласно другому варианту осуществления настоящего изобретения предоставлено выталкивающее обрабатываемую деталь устройство для металлорежущего станка, включающего в себя переднюю бабку станка; шпиндель, установленный с возможностью вращения в передней бабке станка; зажимной патрон, установленный на передней торцевой поверхности шпинделя для зажимания обрабатываемой детали; тяговую трубу, установленную внутри шпинделя в виде полого вала и соединенную своим передним концом с зажимным патроном для вращения за одно целое со шпинделем; и зажимающий цилиндр, установленный в передней бабке станка так, что он может зажимать или разжимать обрабатываемую деталь, зажатую в зажимном патроне, за счет перемещения тяговой трубы вперед и назад в аксиальном направлении, причем выталкивающее обрабатываемую деталь устройство содержит: выталкивающий цилиндр, установленный с одной стороны передней бабки станка и имеющий цилиндрический шток; выталкивающий шток, выполненный без возможности вращения и соединенный со штоком поршня выталкивающего цилиндра соединительным элементом, причем выталкивающий шток имеет длину, продолжающуюся от полой внутренней части тяговой трубы до положения рядом с зажимным патроном, причем выталкивающий шток снабжен аксиальным внутренним отверстием для прохождения текучей среды и выполнен с возможностью возвратно-поступательного перемещения в аксиальном направлении посредством выталкивающего цилиндра, чтобы таким образом выталкивать разжатую обрабатываемую деталь из зажимного патрона наружу; передний подшипниковый узел, установленный между внутренней периферийной поверхностью тяговой трубы (напротив выталкивающего цилиндра) и внешней периферийной поверхностью выталкивающего штока так, что он может поддерживать вращение тяговой трубы; и задний двойной подшипниковый узел, установленный на стороне зажимающего цилиндра так, чтобы задний конец выталкивающего штока не вращался.

Дополнительно передний подшипниковый узел согласно настоящему изобретению включает в себя корпус подшипника, вставленный во внутреннюю периферийную поверхность тяговой трубы; по меньшей мере один подшипник, вставленный во внутреннюю периферийную поверхность корпуса подшипника и в то же время прижатый к внутренней периферийной поверхности выталкивающего штока; и средство для прижимания подшипника к выталкивающему штоку.

Кроме того, подшипниковое прижимающее средство согласно настоящему изобретению включает в себя промежуточную деталь для прижимания внутреннего кольца подшипника к ступенчатому участку выталкивающего штока; и стопорную гайку, зацепляющуюся по резьбе с выталкивающим штоком для фиксации положения промежуточной детали.

К тому же согласно настоящему изобретению на внешней периферийной поверхности корпуса подшипника установлено уплотнительное кольцо так, что оно контактирует с возможностью скольжения с внутренней периферийной поверхностью тяговой трубы для блокирования прохождения смазочно-охлаждающей жидкости, а на внутренней периферийной поверхности корпуса подшипника установлен сальник.

Также согласно настоящему изобретению задний двойной подшипниковый узел включает в себя внутренний корпус подшипника, вставленный в задний концевой участок выталкивающего штока; внешний корпус подшипника, вставленный во внешнюю периферийную поверхность внутреннего корпуса подшипника и прижатый к зажимающему цилиндру; и подшипник, установленный между внутренним корпусом подшипника и внешним корпусом подшипника.

Дополнительно согласно настоящему изобретению самосмазывающийся подшипник установлен на внутренней периферийной поверхности внутреннего корпуса подшипника так, что он может поддерживать выталкивающий шток с возможностью скольжения.

Согласно дополнительному варианту осуществления настоящего изобретения также предоставлено выталкивающее обрабатываемую деталь устройство для металлорежущего станка, включающего в себя переднюю бабку станка; шпиндель, установленный с возможностью вращения в передней бабке станка; зажимной патрон, установленный на передней торцевой поверхности шпинделя, чтобы зажимать обрабатываемую деталь; тяговую трубу, установленную внутри шпинделя в виде полого вала и соединенную своим передним концом с зажимным патроном для вращения за одно целое со шпинделем; и зажимающий цилиндр, установленный в передней бабке станка так, что он может зажимать или разжимать обрабатываемую деталь, зажатую в зажимном патроне, за счет перемещения тяговой трубы вперед и назад в аксиальном направлении, причем выталкивающее обрабатываемую деталь устройство содержит: выталкивающий цилиндр, установленный с одной стороны передней бабки станка таким образом, что его центр выровнен с центром шпинделя; выталкивающий шток, не приспособленный для вращения и имеющий длину, продолжающуюся от полой внутренней части тяговой трубы до положения рядом с зажимным патроном; выталкивающий шток аксиально выполнен внутри с отверстием для прохождения текучей среды, а его задний конец непосредственно соединен с передним концом цилиндрического штока выталкивающего цилиндра и совершает возвратно-поступательное движение в аксиальном направлении в качестве штока для выталкивающего цилиндра посредством выталкивающего цилиндра, чтобы таким образом выталкивать разжатую обрабатываемую деталь из зажимного патрона наружу; и передний подшипниковый узел, установленный между внутренней периферийной поверхностью тяговой трубы напротив выталкивающего цилиндра и внешней периферийной поверхностью выталкивающего штока так, что он может поддерживать вращение тяговой трубы.

Вышеупомянутые и другие задачи, признаки и преимущества настоящего изобретения станут очевидны из следующего подробного описания предпочтительных вариантов осуществления изобретения, поясняемых прилагаемыми чертежами, на которых:

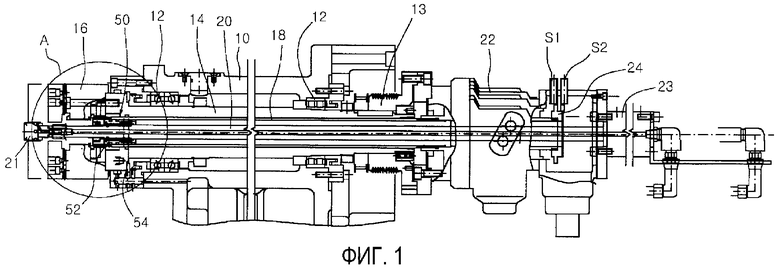

фиг.1 - вид в разрезе конструкции выталкивающего обрабатываемую деталь устройства токарного станка с ЧПУ согласно первому варианту осуществления настоящего изобретения;

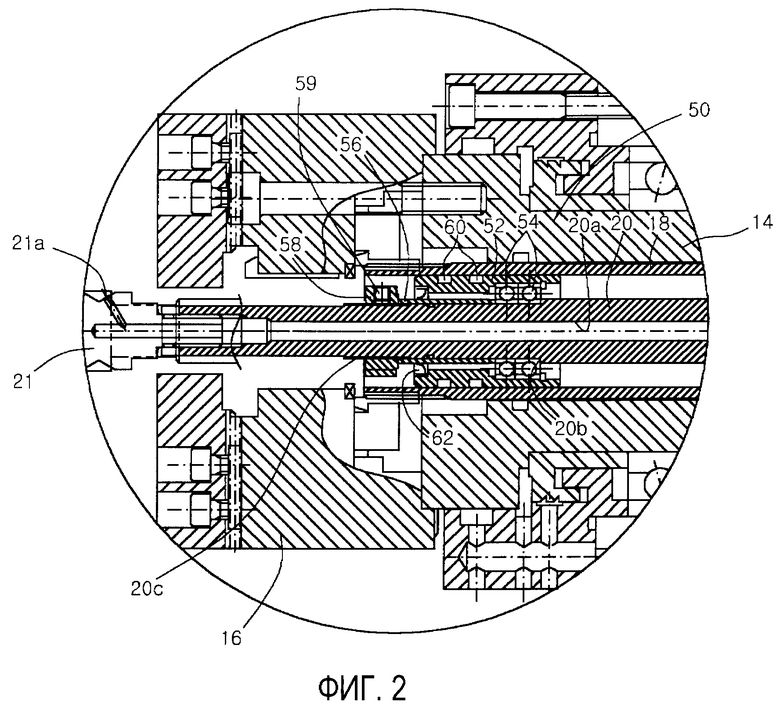

фиг.2 - увеличенный вид участка «A» на фиг.1;

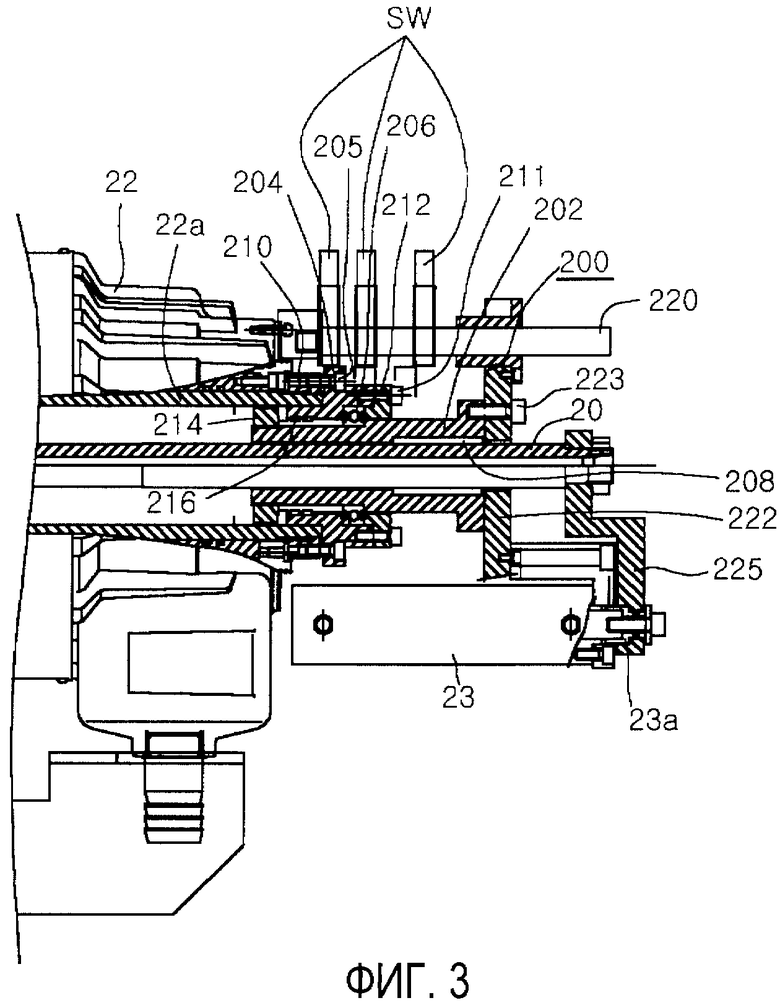

фиг.3 - вид основного участка выталкивающего обрабатываемую деталь устройства для металлорежущего станка согласно второму варианту осуществления настоящего изобретения;

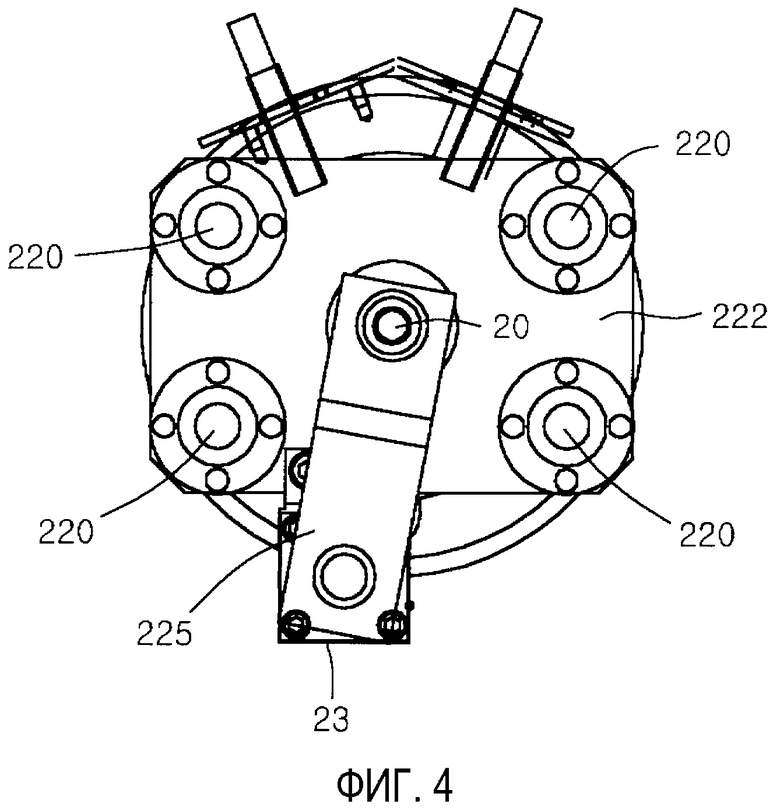

фиг.4 - вид сбоку фиг.3; и

фиг.5 - вид конструкции традиционного выталкивающего обрабатываемую деталь устройства токарного станка с ЧПУ.

Далее будет описан предпочтительный вариант осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Первый вариант осуществления

В первом варианте осуществления настоящего изобретения шток выталкивающего цилиндра образован таким образом, что его длина продолжается до положения рядом с зажимным патроном так, что он может выполнять функцию выталкивания, и он образован, чтобы поддерживаться передним подшипниковым узлом таким образом, чтобы он не мог вращаться вместе со шпинделем или тяговой трубой. Также смазочно-охлаждающую жидкость можно подавать через отверстие для прохождения текучей среды, образованное проходящим по центру штока, в выталкивающий цилиндр в продольном направлении.

Фиг.1 представляет вид в разрезе конструкции выталкивающего обрабатываемую деталь устройства токарного станка с ЧПУ согласно первому варианту осуществления настоящего изобретения, а фиг.2 представляет увеличенный вид участка «A» на фиг.1.

В первом варианте осуществления настоящего изобретения, как показано на фиг.1 и фиг.2, шпиндель 14 установлен в передней бабке 10 станка и поддерживается с возможностью вращения посредством подшипника 12. Шпиндель 14 снабжен шкивом 13, предназначенным для вращения посредством приводного двигателя (не показан).

Однако настоящее изобретение можно, конечно, применять к шпинделю, приводимому в действие встраиваемым двигателем.

Также шпиндель 14 на своем переднем конце снабжен зажимным патроном 16 для зажимания обрабатываемой детали, а зажимной патрон 16 соединен с передним концом цилиндрической тяговой трубы 18, установленной таким образом, что она проходит через центр шпинделя 14.

Задний конец тяговой трубы 18 также соединен с зажимающим цилиндром 22, смонтированным в передней бабке станка и выполненным позади шпинделя 14, так что тяговая труба 18 может перемещаться вперед и назад в продольном направлении, чтобы зажимать/разжимать зажимной патрон 16 в зависимости от направления действия воздуха или сжатого масла в зажимающем цилиндре 22.

В этом случае действие зажимания/разжимания зажимного патрона 16 выполняют посредством разжимного датчика S1 и зажимного датчика S2, которые обнаруживают собачку 24, действующую во взаимосвязи с положением передачи тяговой трубы 18. Как показано на фиг.1, разжимной датчик S1 подтверждает действие разжимания зажимного патрона 16, обнаруживая собачку 24, когда тяговая труба 18 заканчивает перемещение вперед.

Также тяговая труба 18 снабжена передним подшипниковым узлом 50 на своей внутренней периферийной поверхности, чтобы иметь возможность скользящего поддерживания линейного перемещения выталкивающего штока 20 и не вращаться вместе с тяговой трубой 18.

Выталкивающий шток 20, который является штоком выталкивающего цилиндра 23, поддерживается передним подшипниковым узлом 50, а выталкивающий цилиндр 23 установлен с одной стороны передней бабки 10 станка таким образом, что его центр выровнен с центром шпинделя 14.

Передний подшипниковый узел 50 препятствует передаче вращательного движения тяговой трубы 18 к выталкивающему штоку 20 и поддерживает выталкивающий шток 20 так, чтобы он мог скользить вперед и назад.

Как показано на фиг.2, передний подшипниковый узел 50 содержит корпус 52, установленный во внутренней периферийной поверхности тяговой трубы 18, по меньшей мере один подшипник 54, установленный внутри корпуса 52, и средство для прижимания подшипника 54 к выталкивающему штоку 20.

Дополнительно в данном варианте осуществления изобретения подшипниковое прижимное средство содержит промежуточную деталь 56 для прижимания внутреннего кольца подшипника 54 к ступенчатому участку 20b выталкивающего штока 20 и стопорную гайку 58 для фиксации положения промежуточной детали 56. В этом случае стопорная гайка 58 зацепляется с резьбовым участком 20c выталкивающего штока 20 посредством резьбы и зажимается фиксирующим болтом 59.

Между тем, передний подшипниковый узел 50 снабжен уплотнительным кольцом 60 и сальником 62, которые приспособлены для предотвращения проникновения смазочно-охлаждающей жидкости, протекающей внутри зажимного патрона 16 во время обработки детали. Множество уплотнительных колец 60 установлено на внешней периферийной поверхности корпуса 52 подшипника в контакте с внутренней периферийной поверхностью тяговой трубы 18. Между корпусом 52 подшипника и втулкой 56 установлен сальник 62.

Выталкивающий цилиндр 23 образован с аксиальным отверстием 20a для прохождения текучей среды в его центре, через которое перемещается вперед и назад выполненный за одно целое выталкивающий шток 20, так что цилиндр 23 может быть образован за одно целое с выталкивающим штоком.

Выталкивающий шток 20 установлен внутри тяговой трубы 18 таким образом, что он расположен на одной центральной линии с тяговой трубой. Передний конец выталкивающего штока 20 вставлен во внутреннее кольцо подшипника 54, установленное в переднем подшипниковом узле 50 (фиг.2), и поддерживается этим кольцом.

Работа выталкивающего обрабатываемую деталь устройства металлорежущего станка, сконструированного, как описано выше, согласно первому варианту осуществления настоящего изобретения будет более подробно описана ниже.

Сначала, когда на станке обрабатывают зажатую зажимным патроном 16 деталь, шпиндель 14 и тяговая труба 18 вращаются с высокой скоростью как одно целое. В этом случае усилие вращения тяговой трубы 18 можно передавать корпусу 52 подшипника и шарику подшипника 54, однако оно не передается внутреннему кольцу подшипника 54. Другими словами, поскольку усилие вращения тяговой трубы 18 не может передаваться выталкивающему штоку 20, вставленному во внутреннее кольцо подшипника 54, выталкивающий шток 20 поддерживается в остановленном состоянии.

Соответственно поскольку выталкивающий шток 20 поддерживается в остановленном состоянии, несмотря на вращение с высокой скоростью шпинделя 14 не может возникать вибрация, вследствие чего улучшаются характеристики износостойкости и срока службы выталкивающего обрабатываемую деталь цилиндра 23. В этом случае подшипник 54 можно защитить от смазочно-охлаждающей жидкости, проникающей изнутри зажимного патрона 16, потому что она блокирована уплотнительным кольцом 60 и сальником 62.

Между тем, когда механическая обработка детали закончена, останавливают шпиндель 14 и приводят в действие зажимной цилиндр 22, чтобы переместить тяговую трубу 18 вперед и таким образом разжать зажимной патрон 16. Такая операция разжимания подтверждается разжимным датчиком S1, и выталкивающему цилиндру 23 передается сигнал для выталкивания обрабатываемой детали.

Соответственно выталкивающий шток 20 выталкивающего цилиндра 23 обрабатываемой детали перемещается вперед за одно целое с установочным элементом 21, чтобы надавить и вытолкнуть обрабатываемую деталь из зажимного патрона 16. В этом случае окончание перемещения вперед выталкивающего штока 20 может подтверждаться внутренним датчиком зажимающего цилиндра 23. Кроме того, корпус 52 подшипника перемещается вместе с подшипником 54 по внутренней поверхности тяговой трубы 18, а уплотнительное кольцо 60 скользит по внутренней поверхности тяговой трубы 18.

Между тем, стружка, приставшая к губкам патрона и обрабатываемой детали, удаляется, когда обрабатываемую деталь выталкивают, а также после этого. Смазочно-охлаждающая жидкость или воздух может подаваться через отверстие 20a для прохождения текучей среды, образованное в выталкивающем штоке 20 выталкивающего цилиндра 23, чтобы удалять такие посторонние субстанции, включающие в себя стружку. Такую жидкость или воздух можно вводить через инжекционное открытие 21a, образованное в установочном элементе 21.

Таким образом, согласно первому варианту осуществления настоящего изобретения поскольку перемещение выталкивающего штока 20 может предотвращаться передним подшипниковым узлом 50, несмотря на то что шпиндель 14 приводят во вращательное движение во время механической обработки детали, возникновение вибрации, шума и выделение теплоты трения, происходящие от перемещения, могут предотвращаться вследствие устранения изгибания выталкивающего штока 20.

Кроме того, выталкивающий цилиндр 23 с выталкивающим штоком 20 выполнен в линейной взаимосвязи с тяговой трубой 18 и приводится в действие так, что операция выталкивания может выполняться более плавно в отличие от традиционной конструкции, в которой усилие от цилиндра может передаваться в эксцентрическом положении.

Кроме того, выталкивающий шток 20 можно непосредственно соединять по идентичной аксиальной линии с отделением от выталкивающего цилиндра 23 в качестве модификации первого варианта осуществления настоящего изобретения. Другими словами, как показано на фиг.2, отдельный выталкивающий шток 20 выполнен так, что его передний конец может вставляться и поддерживаться внутренней периферийной поверхностью переднего подшипникового узла 50, а задний конец выталкивающего штока 20 можно непосредственно линейно соединять со штоком поршня выталкивающего цилиндра 23.

Другими словами, как показано на фиг.2, отделенный от выталкивающего цилиндра 23 выталкивающий шток 20 может быть длинным, и его передний конец может вставляться и поддерживаться внутренней периферийной поверхностью переднего подшипникового узла 50, а задний конец выталкивающего штока 20 можно линейно устанавливать непосредственно к штоку выталкивающего цилиндра 23. В этом случае задний конец выталкивающего штока 20 можно соединять со штоком выталкивающего цилиндра 23 посредством обычного резьбового зацепления или фланцевого зацепления, а отверстие 20a для прохождения текучей среды, показанное на фиг.1, можно, конечно, выполнить в штоке выталкивающего штока 20 и выталкивающего цилиндра 23, непосредственно соединенных вышеупомянутым образом.

Второй вариант осуществления

Как показано на фиг.3, второй вариант осуществления настоящего изобретения касается модификации поддерживающей конструкции заднего конца выталкивающего штока, который используют для выталкивания обрабатываемой детали. Фиг.4 изображает вид сбоку фиг.3.

Во втором варианте осуществления выталкивающий шток образован так, что он не может вращаться за одно целое с тяговой трубой 18. В этом отношении передний конец выталкивающего штока приспособлен для поддерживания передним подшипниковым узлом 50, как было в первом варианте осуществления. Также он характеризуется тем, что задний конец выталкивающего штока поддерживается задним двойным подшипниковым узлом 200.

Также во втором варианте осуществления настоящего изобретения выталкивающий цилиндр 23 выполнен параллельно с выталкивающим штоком 20, а поршневой шток 23a выталкивающего цилиндра 23 соединен с задним концом выталкивающего штока 20 через соединительный элемент 225.

В дальнейшем работа и конструкция заднего двойного подшипникового узла 200, поддерживающего задний конец выталкивающего штока согласно второму варианту осуществления, будут описаны более подробно. На фиг.3 и 4 одинаковые ссылочные позиции относятся к тем же самым компонентам устройства, показанного на фиг.1 и 2.

Как показано на фиг.3 и 4, задний двойной подшипниковый узел 200 снабжен внутренним корпусом 202 подшипника, имеющим внутренний диаметр, через который проходит задний конец выталкивающего штока 20. Кроме того, внешний корпус 204 подшипника предусмотрен на внешнем диаметре внутреннего корпуса 202 подшипника. Подшипник 206 установлен между внутренним корпусом 202 подшипника и внешним корпусом 204 подшипника.

В этом случае внешний корпус 204 подшипника соединен со стопорной гайкой 210 через болт 205. Стопорная гайка 210 прикреплена к участку вращения зажимного цилиндра 22 посредством резьбового зацепления. Поэтому внешний корпус 204 подшипника вращается при вращении участка 22a вращения зажимного цилиндра 22. Дополнительно внешний корпус 204 подшипника перемещается линейно при линейном перемещении участка 22a вращения зажимающего цилиндра 22.

Ниже подробно будут описаны соответственно работа и конструкция заднего двойного подшипникового узла 200, поддерживающего задний конец выталкивающего штока. На фиг.3 и 4 одинаковые ссылочные позиции относятся к тем же самым компонентам устройства, показанного на фиг.1 и 2.

Как показано на фиг.3 и 4, задний двойной подшипниковый узел 200 снабжен внутренним корпусом 202 подшипника, имеющим внутренний диаметр, через который проходит задний конец выталкивающего штока 20. Кроме того, внешний корпус 204 подшипника предусмотрен на внешней периферийной поверхности внутреннего корпуса 202 подшипника. Подшипник 206 установлен между внутренним корпусом 202 подшипника и внешним корпусом 204 подшипника.

В этом случае внешний корпус 204 подшипника соединен со стопорной гайкой 210 через болт 205. Стопорная гайка 210 прикреплена к участку вращения зажимного цилиндра 22 посредством резьбового зацепления. Поэтому внешний корпус 204 подшипника вращается при вращении участка 22a вращения зажимного цилиндра 22. Дополнительно внешний корпус 204 подшипника линейно перемещается при линейном перемещении участка 22a вращения зажимного цилиндра 22.

Внешнее кольцо подшипника 206 прикреплено к внешнему корпусу 204 подшипника посредством крышки 212 подшипника, установленной с помощью болта 211. Также внутреннее кольцо подшипника 206 прижимают стопорной гайкой 214, чтобы закрепить посредством промежуточной детали 216.

Самосмазывающийся подшипник 208 установлен во внутренней периферийной поверхности внутреннего корпуса 202 подшипника для скользящей опоры выталкивающего штока 20, а внутренний корпус 202 подшипника прикреплен посредством болта 223 к кронштейну 222, соединенному с опорным стержнем 220. Поршневой шток 23а выталкивающего цилиндра 23 соединен с задним концом выталкивающего штока 20 посредством соединительного элемента 225.

Далее поясняется, что выталкивающий шток может независимо линейно перемещаться, не воспринимая усилие вращения шпинделя 14, когда выталкивающий шток 20 сконструирован описанным выше способом.

Когда шпиндель 14 вращают для механической обработки детали, тяговая труба 18 также вращается, одновременно вращая участок 22a вращения зажимающего цилиндра 22, соединенный с тяговой трубой 18. Также вращается внешний корпус 204 подшипника, поскольку он соединен с участком вращения зажимающего цилиндра 22 посредством стопорной гайки 210.

В этом случае внутренний корпус 202 подшипника соединен с внешним корпусом 204 подшипника посредством подшипника 206 и прикреплен к кронштейну 222 так, что он не вращается.

Соответственно заднему концу выталкивающего штока 20, поддерживаемому во внутреннем корпусе 202 подшипника посредством самосмазывающегося подшипника 208, не передается усилие вращения. В то же время переднему концу выталкивающего штока 20 не может передаваться усилие вращения, поскольку его поддерживает подшипник 54 переднего подшипникового узла 50.

Как описано выше, выталкивающий шток 20 не может вращаться, потому что усилие вращения не передается выталкивающему штоку 20 посредством переднего подшипникового узла 50 и заднего концевого подшипника 206, установленных соответственно с передней и задней сторон выталкивающего штока 20, несмотря на вращение тяговой трубы 18.

Таким образом, поскольку усилие вращения не передается выталкивающему штоку 20 и он остается в остановленном положении несмотря на приведение во вращательное движение шпинделя 14, вибрация или теплота трения, возникающая от движения, не производятся. Также задний двойной подшипниковый узел 200 перемещается только линейно посредством самосмазывающегося подшипника 208, когда работает зажимной цилиндр 22.

Как описано выше, согласно второму варианту осуществления настоящего изобретения выталкивающее обрабатываемую деталь устройство по настоящему изобретению сконструировано как отдельная конструкция, в которой выталкивающий шток 20 не вращается посредством переднего подшипникового узла 50 и заднего двойного подшипникового узла 200 несмотря на движение вращения шпинделя 14, так что вибрация, шум и деформация изгиба выталкивающего штока 20 не происходят несмотря на вращение с высокой скоростью шпинделя 14.

Соответственно поскольку заклинивающее усилие не производится, когда выталкивающий шток 20 совершает линейное возвратно-поступательное движение посредством выталкивающего цилиндра 23, как в традиционном уровне техники, операция выталкивания выполняется плавно, увеличивая, таким образом, надежность при выталкивании обрабатываемой детали.

Как описано выше, согласно выталкивающему обрабатываемую деталь устройству для металлорежущего станка по настоящему изобретению, поскольку выталкивающий шток сконструирован для поддерживания передним подшипниковым узлом или задним двойным подшипниковым узлом так, что он может независимо линейно перемещаться без какого-либо воздействия от высокоскоростного вращательного движения шпинделя, можно предотвратить возникновение вибрации, шума и выделение теплоты трения.

Также поскольку изгиб выталкивающего штока можно предотвратить с помощью конструкции подавления возникновения вибрации в выталкивающем штоке, приводящей к плавному действию выталкивания, можно улучшить операцию выталкивания обрабатываемой детали.

Хотя настоящее изобретение было описано со ссылкой на конкретные показанные варианты осуществления, оно ограничено не этими вариантами, а только прилагаемой формулой изобретения. Также следует понимать, что специалисты в данной области техники могут изменять или модифицировать варианты осуществления, не выходя при этом из объема настоящего изобретения и не изменяя его сущность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Бабка изделия | 1989 |

|

SU1646689A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Машина для сварки трением | 1989 |

|

SU1683249A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 1992 |

|

RU2021879C1 |

Выталкивающее обрабатываемую деталь устройство для металлорежущего станка предназначено для выталкивания обрабатываемой детали, зажатой зажимным патроном, установленным на шпинделе, посредством тяговой трубы, соединенной с зажимающим цилиндром, и выталкивающего стержня, не вращающегося во время высокоскоростного вращения шпинделя. Выталкивающее обрабатываемую деталь устройство содержит: передний подшипниковый узел, установленный на внутренней периферийной поверхности переднего концевого участка тяговой трубы, чтобы поддерживать вращение тяговой трубы; и выталкивающий цилиндр, расположенный позади зажимающего цилиндра. Выталкивающий цилиндр установлен непосредственно на аксиальной линии, идентичной с аксиальной линией переднего подшипникового узла. Выталкивающий цилиндр имеет выталкивающий шток, снабженный по его центральной оси по меньшей мере одним отверстием для прохождения текучей среды, через которое подают текучую среду для удаления посторонних материалов. Передний конец выталкивающего штока установлен так, чтобы его поддерживал передний подшипниковый узел. Обеспечивается предотвращение возникновения вибрации, шума и выделения теплоты трения. 3 н. и 10 з.п. ф-лы, 5 ил.

| GB 1347265, 27.02.1974 | |||

| JP 54042087, 03.04.1979 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

| УСТРОЙСТВО для ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ СО СТОРОНЫ ОТРЕЗКИ НА ТОКАРНЫХ АВТОМАТАХ | 0 |

|

SU406650A1 |

| Устройство для выдачи деталей | 1990 |

|

SU1745512A1 |

Авторы

Даты

2007-11-27—Публикация

2005-09-20—Подача