Изобретение относится к устройству отделения перераспыла из насыщенного перераспылом кабинного воздуха установок нанесения покрытий, прежде всего окрасочных установок, с:

а) сепарирующим узлом, через который является направляемым насыщенный перераспылом кабинный воздух и в котором отделяется перераспыл,

причем

б) сепарирующий узел выполнен в виде выполненного с возможностью замены конструктивного узла с корпусом фильтра, впускным отверстием и фильтрующим узлом,

в) насыщенный перераспылом воздушный поток посредством воздухонаправляющего устройства является направляемым к сепарирующему узлу.

При ручном или автоматическом нанесении красок на предметы частичный поток краски, который в общем случае содержит как твердые частицы и/или связующие, так и растворитель, не наносится на предмет. В профессиональном мире этот частичный поток называется "перераспылом". В дальнейшем под понятиями "перераспыл", "частицы перераспыла" или "твердые вещества перераспыла" всегда понимается дисперсная система, например эмульсия или суспензия или комбинация из этого. Перераспыл захватывается воздушным потоком в окрасочной кабине и подается на отделение, благодаря чему воздух после подходящего кондиционирования снова может быть возвращен в кабину для нанесения покрытий.

Прежде всего, в установках с увеличенным расходом воздуха, например в установках для окрашивания автомобильных кузовов, предпочтительно, известным образом, используются системы мокрого отделения, с одной стороны, или работающие по электростатическому принципу сухие отделители, с другой стороны. В известных мокрых отделителях требуется относительно много энергии для циркуляции требуемых достаточно больших объемов воды. Предварительная обработка промывочной воды из-за использования связывающих краску и противодействующих склеиванию химикатов и утилизации шлама краски является затратной. Далее из-за интенсивного контакта с промывочной водой воздух вбирает в себя очень много влаги, что, в свою очередь, приводит к высокому расходу энергии на предварительную обработку воздуха. В работающих по электростатическому принципу сухих отделителях перераспыл краски должен непрерывно удаляться с осаждающих плоскостей, что зачастую связано с очень трудоемкими мерами и соответственно может вызывать возникновение сбоев. К тому же расход энергии в подобных отделителях относительно высок.

В качестве альтернативы подобным системам отделения известны устройства названного в начале типа, которые работают с выполненными с возможностью замены фильтрующими модулями, которые после достижения предельной загрузки перераспылом заменяются чистыми фильтрующими модулями и утилизируются или, при необходимости, используются вторично.

Предварительная обработка и/или утилизация подобных фильтрующих модулей энергетически и с точки зрения требуемых ресурсов может быть более приемлемой, чем затраты на мокрое отделение или на работающие по электростатическому принципу сепарирующие устройства.

В известных подобных сепарирующих устройствах, какие описаны, например, в DE 202005013403 U1, сепарирующие узлы часто расположены рядом друг с другом и образуют некое подобие фильтрующей стенки, на которую воздействует насыщенный перераспылом кабинный воздух. Подходящие сепарирующие узлы описаны, например, в AT 411331 B. Прежде чем кабинный воздух попадет к впускному отверстию сепарирующего узла, он также обдувает расположенные снаружи области корпуса сепарирующего узла, на которых уже осаждается перераспыл. Из-за этого со временем расположенные по соседству друг с другом сепарирующие узлы склеиваются, что, в свою очередь, затрудняет их замену и, прежде всего, желаемую автоматизированную замену.

Поэтому задачей изобретения является создание устройства названного в начале типа, которое учитывает данные рассуждения.

Данная задача в устройстве названного в начале типа решена посредством того, что:

г) сепарирующий узел имеет впускную отбортовку, которая, по меньшей мере, участками ограничивает впускное отверстие,

д) воздухонаправляющее устройство включает присоединительный штуцер, который в рабочем положении сепарирующего узла погружается в его впускное отверстие таким образом, что присоединительный штуцер окружен впускной отбортовкой сепарирующего узла.

Сквозь присоединительный штуцер воздухонаправляющего устройства, который тем самым погружен во впускное отверстие сепарирующего узла, насыщенный перераспылом кабинный воздух во внутреннем пространстве сепарирующего узла сначала вступает в контакт с конструктивными деталями сепарирующего узла. Опасность, что перераспыл сможет осесть на наружных поверхностях сепарирующего узла и склеить несколько сепарирующих узлов, отсутствует или очень мала.

Благоприятное направление потока может быть достигнуто, если впускное отверстие в рабочем положении сепарирующего узла расположено сверху. Прежде всего, в окрасочных кабинах воздух может быть направлен по прямолинейному пути сверху вниз в сепарирующей узел. В отличие от этого при изогнутых путях потока в областях поворотов из-за инерции частиц перераспыла может случиться так, что они осядут на настенных областях. Этот эффект в прямолинейном пути потока минимизирован.

С точки зрения на полностью или, по меньшей мере, полуавтоматическую замену сепарирующего узла является преимущественным, если впускная отбортовка имеет понижение так, что образован предыдущий относительно понижения участок отбортовки впускной отбортовки. В этом случае сепарирующей узел посредством горизонтального движения может быть перемещен над выпускным штуцером направляющего устройства или от него без необходимости подъема или опускания сепарирующего узла.

Предпочтительно, участок отбортовки включает в себя три полки и трапециевидно охватывает впускное отверстие, причем выпускной штуцер воздухонаправляющего устройства является комплементарным этому. Прежде всего, участок отбортовки сужается на противолежащей понижению стороне. За счет этого при перемещении впускной отбортовки над выпускным штуцером воздухонаправляющего устройства может быть создано по существу гидродинамически непроницаемое соединение.

Альтернативно является предпочтительным, если впускная отбортовка выполнена в виде прилегающей рамки, которая в рабочем положении сепарирующего узла наклонена относительно горизонтали, благодаря чему в самом низком месте прилегающей рамки образовано понижение, причем выпускной штуцер воздухонаправляющего устройства является комплементарным этому.

Особо благоприятно, если имеются уплотнительные средства, посредством которых присоединительный штуцер воздухонаправляющего устройства является гидродинамически непроницаемо уплотняемым относительно впускного отверстия фильтрующего модуля.

Простая конструкция сепарирующего узла может быть достигнута, если корпус фильтра сепарирующего узла выполнен как корпусная рама, которая охватывает фильтрующий блок.

При этом преимуществом является, если воздухонаправляющее устройство включает в себя несколько присоединительных штуцеров для нескольких сепарирующих узлов, которые выполнены посредством выпускного днища воздухонаправляющего устройства.

Затем особо благоприятно, если несколько присоединительных узлов расположены в 2-мерной матрице. Таким способом можно использовать плоскую фильтрующую стенку с большим фильтрующим эффектом.

И снова с точки зрения возможного, по существу автоматизированного процесса замены преимуществом является транспортная система, посредством сепарирующий узел является транспортируемым к присоединительному штуцеру воздухонаправляющего устройства, приводимым в его рабочее положение, снова отсоединяемым от присоединительного штуцера и транспортируемым от присоединительного штуцера.

При этом транспортная система может включать в себя по меньшей мере один ленточный транспортер, который выполнен с возможностью, прежде всего, подъема или опускания, если соединение с присоединительным штуцером направляющего устройства посредством только лишь горизонтального движения невозможно.

Далее примеры исполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

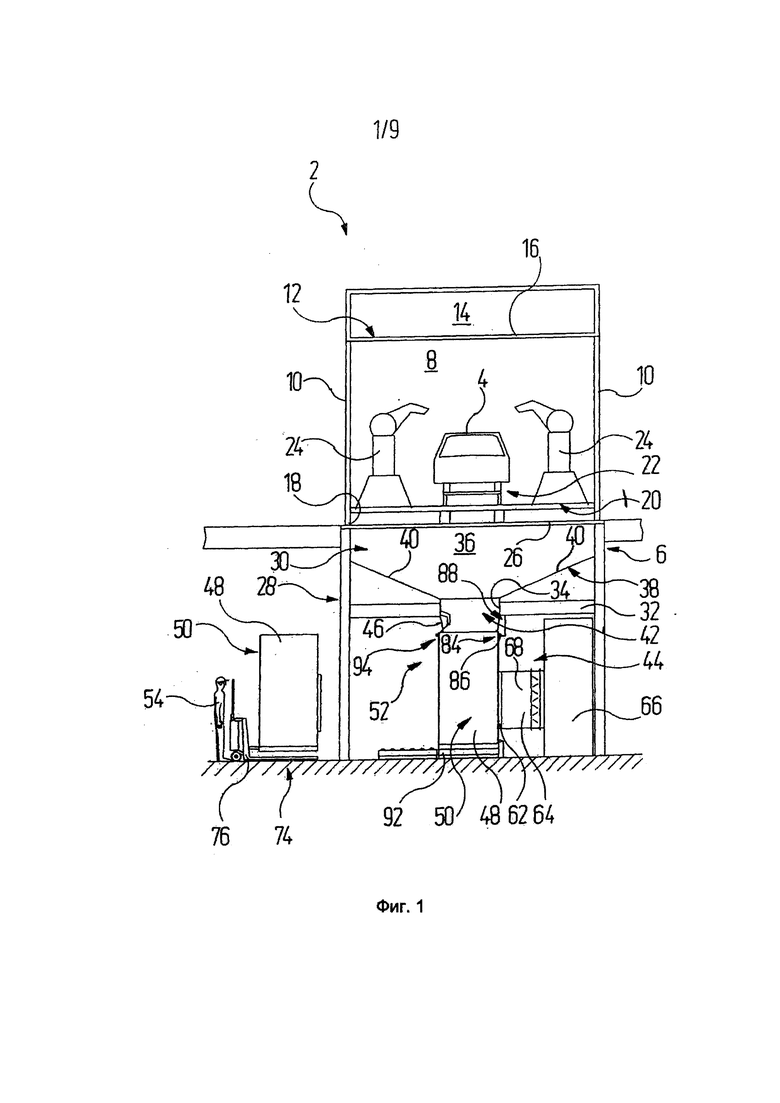

Фиг. 1 окрасочная кабина с сепарирующим устройством для перераспыла согласно первому примеру осуществления на виде спереди, при котором кабинный воздух через воздухонаправляющее устройство направляется к фильтрующим модулям первого типа,

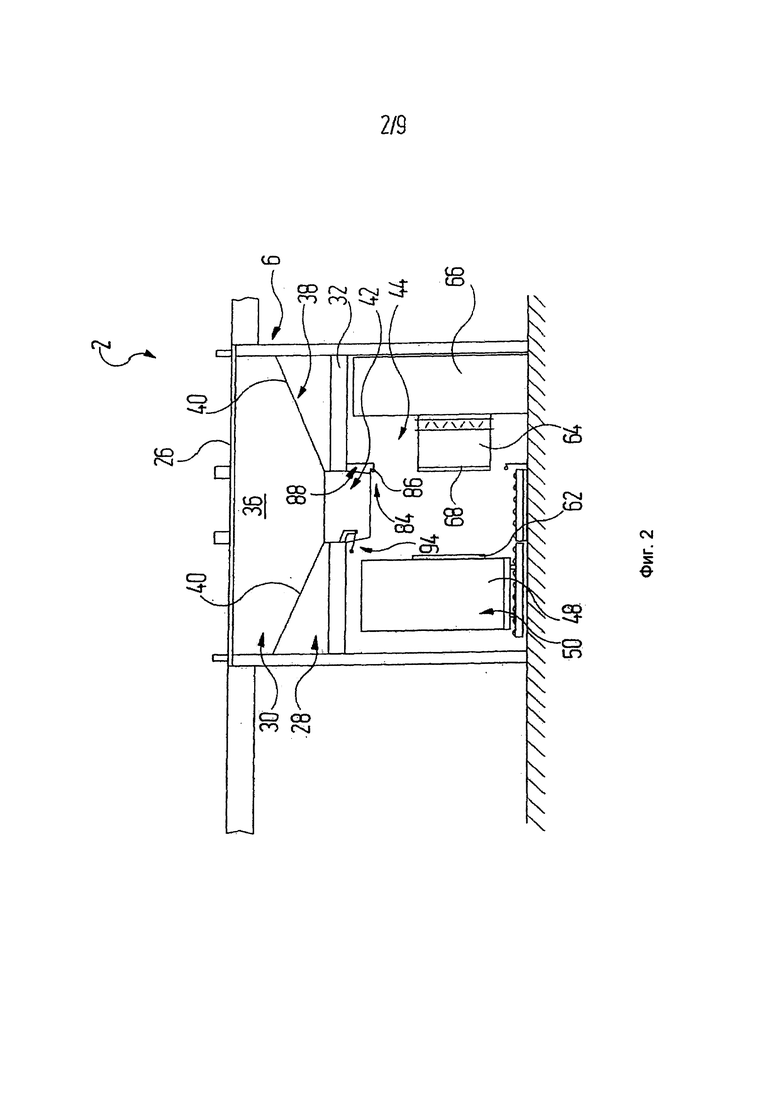

Фиг. 2 сепарирующая область окрасочной кабины согласно фиг. 1 на виде спереди, причем фильтрующий модуль первого типа отсоединен от воздухонаправляющего устройства,

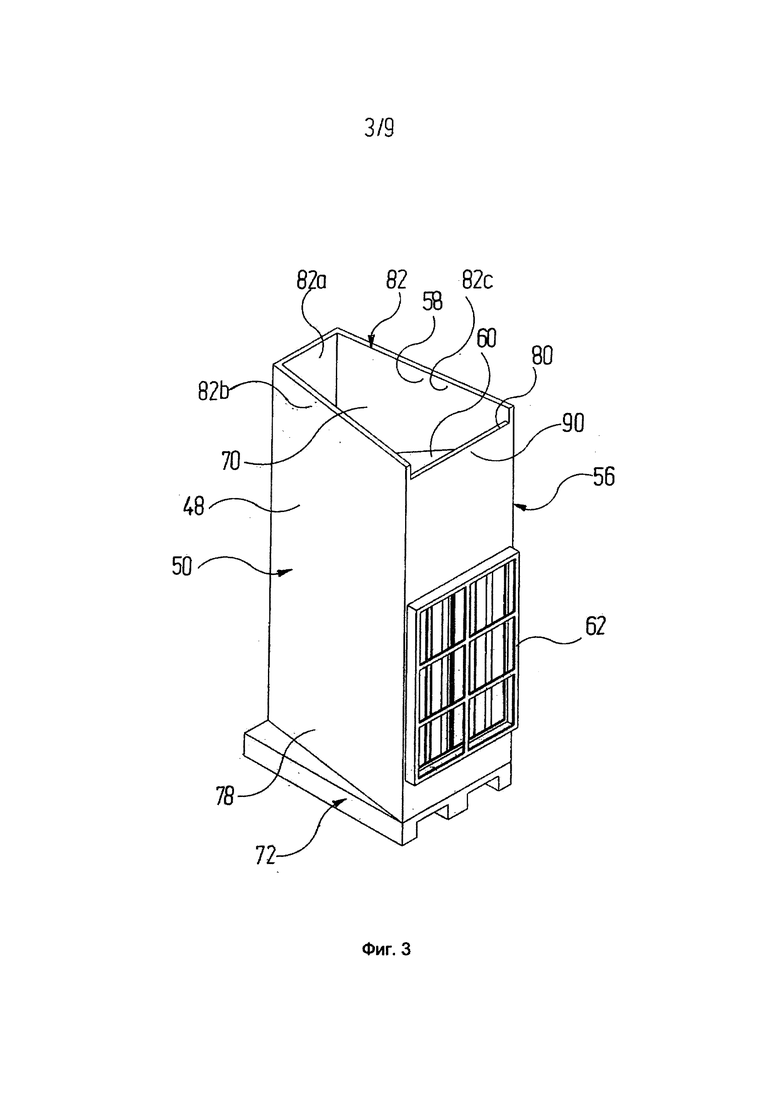

Фиг. 3 перспективный вид фильтрующего модуля первого типа сепарирующего устройства,

Фиг. 4 увеличенный масштаб частичного сечения, на котором показано соединение фильтрующего модуля первого типа согласно фиг. 3 с присоединительным штуцером воздухонаправляющего устройства,

Фиг. 5 сечение вида согласно фиг. 4 по имеющейся там линии сечения V-V,

Фиг. 6 соответствующее фиг. 5 сечение, причем фильтрующий модуль отделен от воздухонаправляющего устройства, как это показано на фиг. 2,

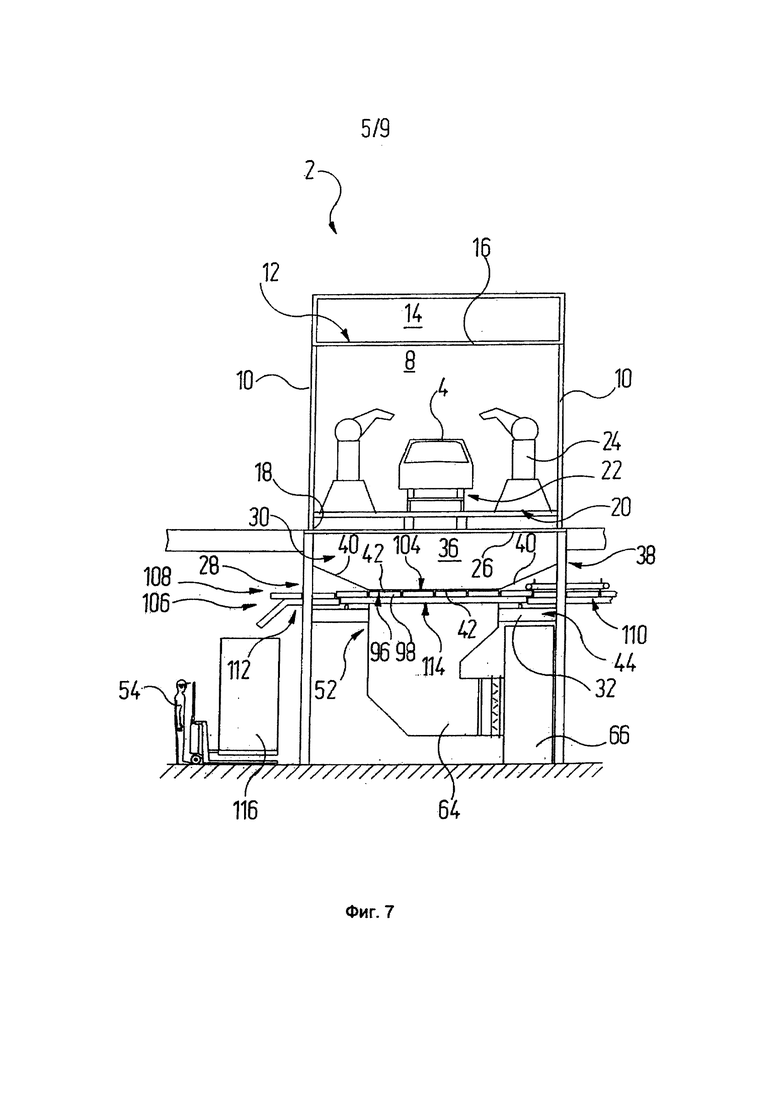

Фиг. 7 окрасочная кабина с сепарирующим устройством для перераспыла согласно второму примеру осуществления на виде спереди, при котором кабинный воздух через воздухонаправляющее устройство направляется к фильтрующим модулям второго типа,

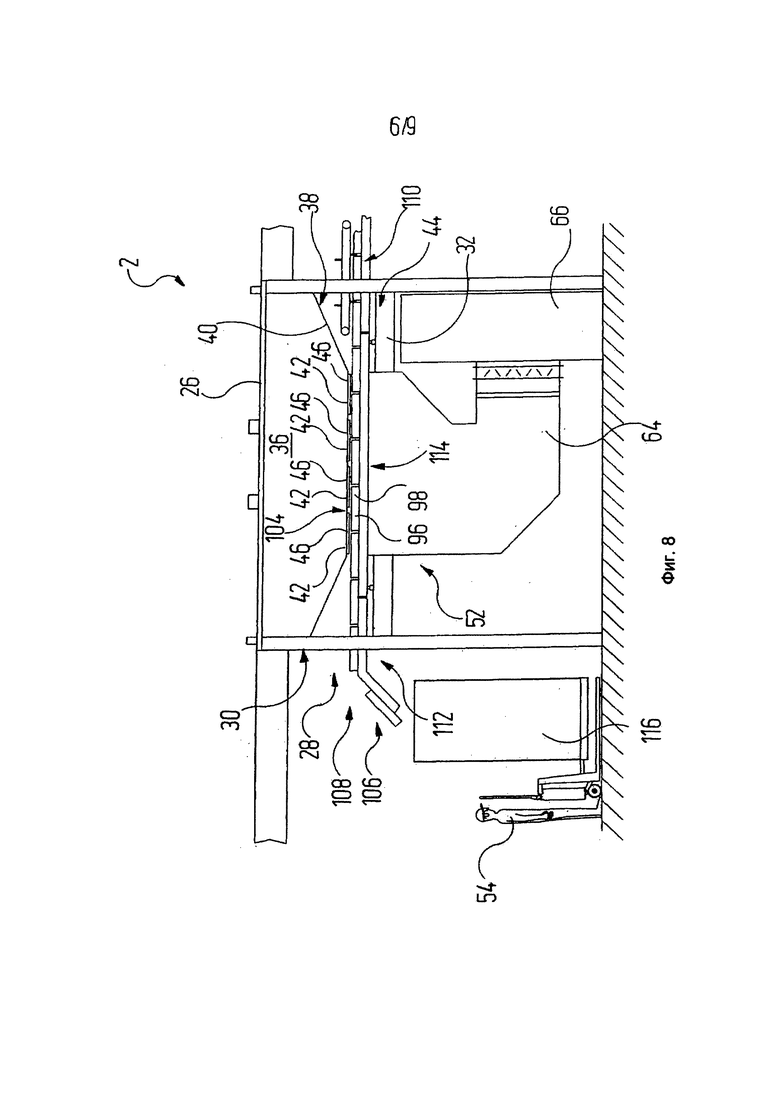

Фиг. 8 сепарирующая область окрасочной кабины на виде спереди, причем k фильтрующих модулей второго типа находятся в фазе замены,

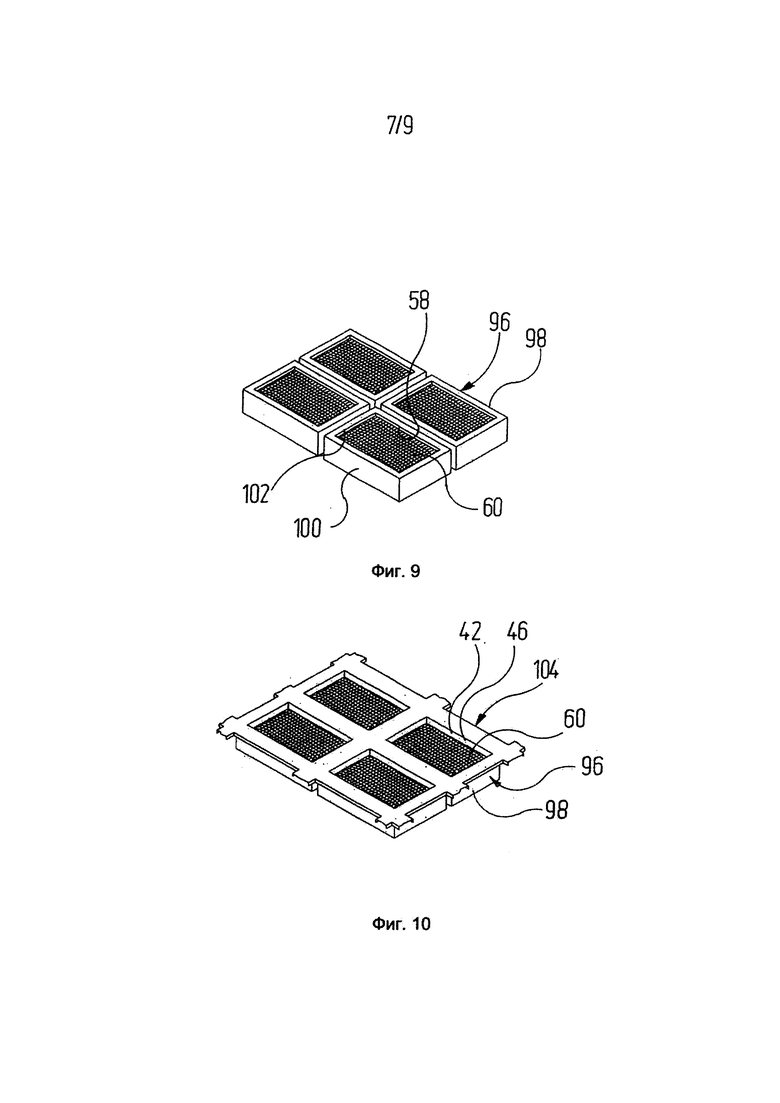

Фиг. 9 перспективный вид нескольких фильтрующих модулей второго типа,

Фиг. 10 перспективный вид согласно фиг. 9, причем также показано присоединительное днище воздухонаправляющего устройства,

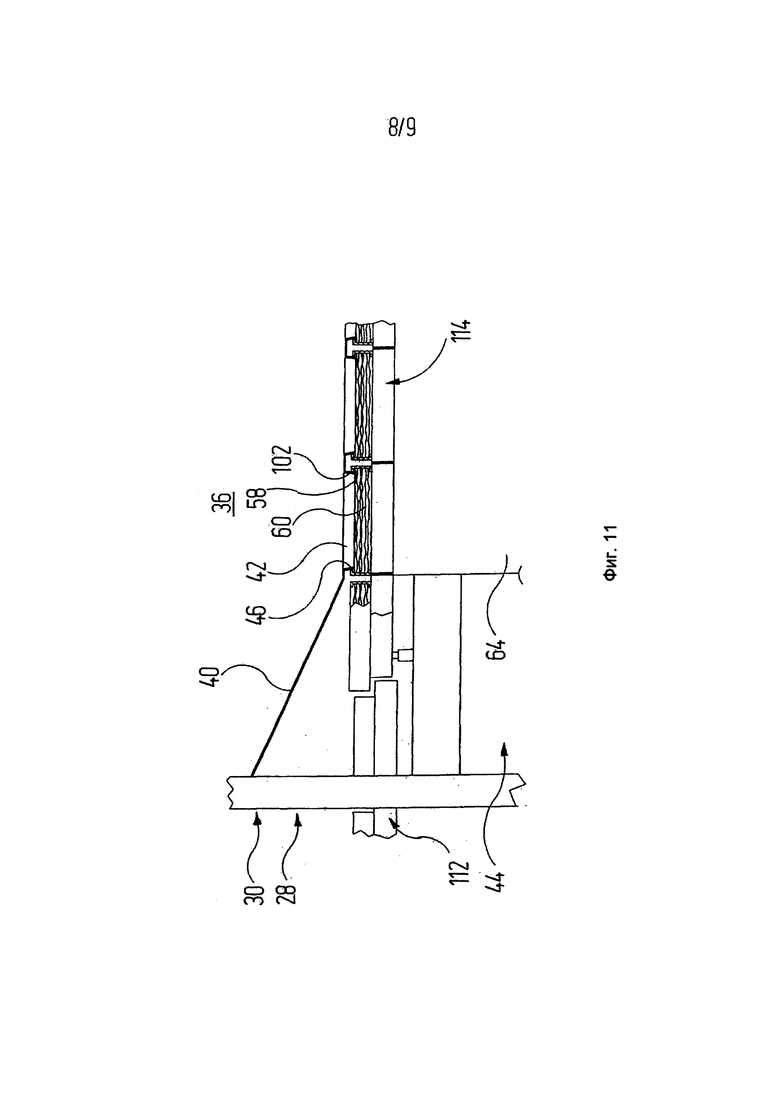

Фиг. 11 увеличенный масштаб частичного сечения, на котором показано соединение фильтрующих модулей второго типа с присоединительными штуцерами воздухонаправляющего устройства,

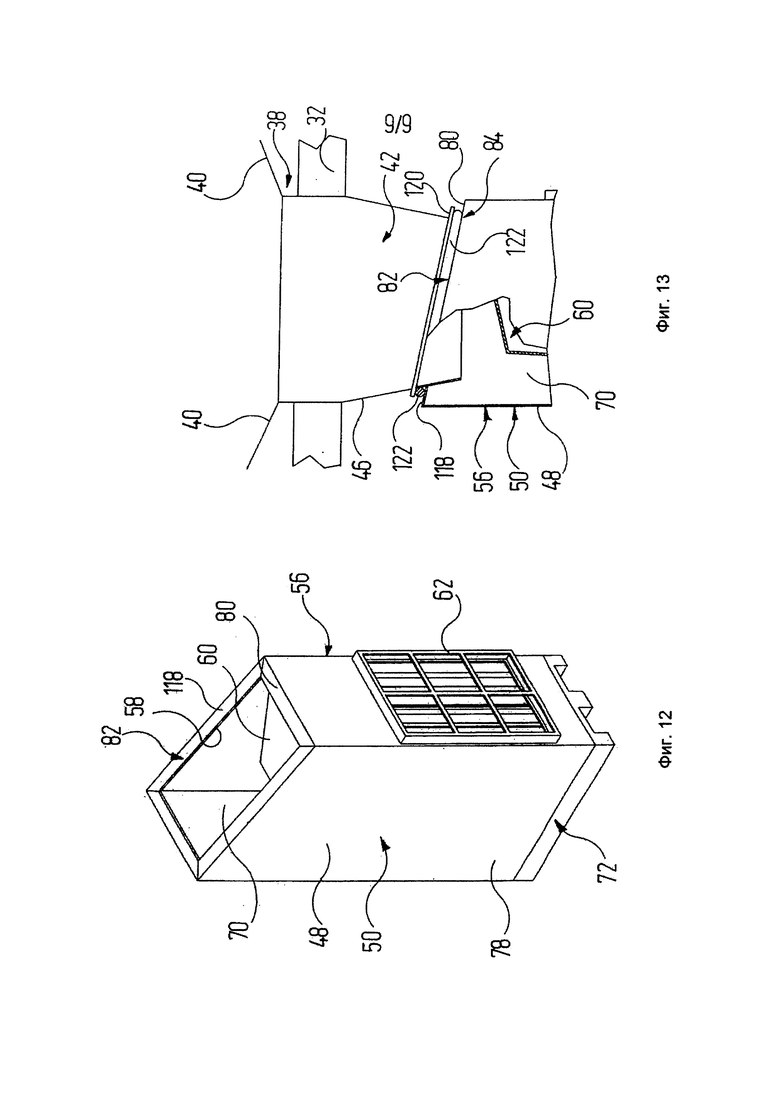

Фиг. 12 соответствующий фиг. 3 переспективный вид модифицированного фильтрующего модуля первого типа сепарирующего устройства,

Фиг. 13 увеличенный масштаб частичного сечения, на котором показано соединение фильтрующего модуля первого типа согласно фиг. 12 с адаптированным под него присоединительным штуцером воздухонаправляющего устройства,

Сначала обратимся к фиг. 1-6. На фиг. 1 общим ссылочным обозначением 2 обозначена окрасочная кабина установки обработки поверхности, в которой окрашиваются автомобильные кузова 4, после того как они будут, например, очищены и обезжирены в не показанных отдельно станциях предварительной обработки, которые расположены перед окрасочной кабиной 2. Окрасочная кабина 2 расположена на стальной конструкции 6, как она известна сама по себе.

Окрасочная кабина 2 включает в себя расположенный сверху окрасочный туннель 8, который ограничен вертикальными боковыми стенами 10 и горизонтальной крышей 12 кабины, но открыт по торцовым сторонам. Кроме того, окрасочный туннель 8 открыт по направлению вниз таким способом, чтобы насыщенный перераспылом кабинный воздух мог течь вниз из окрасочного туннеля 8. Крыша 12 кабины обычным образом выполнена как нижний ограничитель подводящей воздушной камеры 14 с фильтрующим перекрытием 16.

Над нижним отверстием 18 окрасочного туннеля 8 размещен стальной каркас 20, который известным самим по себе способом удерживает транспортное оборудование 22, на котором здесь подробнее останавливаться не будем. С его помощью подлежащие окрашиванию автомобильные кузова 4 транспортируются от входной стороны окрасочного туннеля 8 к его выходной стороне. Внутри окрасочного туннеля 8 находятся окрасочные устройства в форме многоосевых окрасочных роботов 24, как они известны сами по себе. Посредством окрасочных роботов 24 автомобильные кузова 4 могут быть покрыты краской.

Нижнее отверстие 18 окрасочного туннеля 8 закрыто выполненной с возможностью хождения по ней колосниковой решеткой 26. Под колосниковой решеткой 26 находится область 28 установки, в которой из кабинного воздуха отделяются перемещаемые кабинным воздухом частицы перераспыла.

То есть, из подводящей воздушной камеры 14 воздух течет вниз сквозь окрасочный туннель 8 к области 28 установки, причем воздух захватывает имеющийся в окрасочном туннеле перераспыл краски и увлекает его за собой.

Область 28 установки включает в себя потоковую область 30, в которую сначала втекает насыщенный перераспылом кабинный воздух и которая для этого открыта вверх, к окрасочной кабине, но по боками ограничена боковыми стенками 10 и вниз ограничена промежуточным перекрытием 32. Промежуточное перекрытие 32 в продольном направлении кабины имеет несколько расположенных друг за другом проходов 34, из которых на фиг. 1 по причине сечения виден лишь один.

В потоковой области 30 кабинный воздух сначала попадает в направляющий канал 36 воздухонаправляющего устройства 38, которое образовано направляющими пластинами 40, которые от боковых стенок 10 наклонены вниз к проходам 34 в промежуточной перегородке 32. Направляющий канал 36 снизу переходит в несколько присоединительных каналов 42, каждый из которых простирается сквозь проход 34 в промежуточной перегородке 32 и вниз в область 44 отделения области 28 установки и там заканчивается в присоединительном штуцере 46.

В области 44 отделения каждый присоединительный канал 42 гидродинамически связан соответственно с одним фильтрующим модулем 48, причем в предложенном примере осуществления кабинный воздух втекает в фильтрующие модули с общим вертикальным направлением потока.

Каждый фильтрующий модуль 48 образует один из нескольких сепарирующих узлов 50, с помощью которых работает обозначенное общим ссылочным обозначением 52 сепарирующее устройство, которое расположено в области 44 отделения окрасочной кабины 2. Тем самым сепарирующее устройство 52 в предложенном примере осуществления является выполненным из сепарирующих узлов 50 или же фильтрующих модулей 48 осадительным фильтром модульной конструкции. Каждый фильтрующий модуль 48 известным образом может быть выполнен как осадительный фильтр или как инерционный фильтр или как комбинация из них.

В примере осуществления согласно фиг. 1-6 сепарирующие элементы 50 первого типа применяются в форме контейнероподобных фильтрующих модулей 48, которые имеют относительно большой объем, как показывает сравнение фильтрующего модуля 48 с примерно показанным на фиг. 1 рабочим 54.

При работе каждый фильтрующий модуль 48 соединен с присоединительными каналами 42 воздухонаправляющего устройства 38 с возможностью отсоединения. Каждый фильтрующий модуль 48 имеет корпус 56 фильтра с впускным отверстием 58, комплементарным которому является присоединительный штуцер 46 воздухонаправляющего устройства 38. Прежде всего, присоединительный штуцер 46 воздухонаправляющего устройства 38, по меньшей мере, участками погружается во впускное отверстие 58, когда фильтрующий модуль 48 принимает рабочее положение, в котором его впускное отверстие 58 соединено с присоединительным штуцером 46 воздухонаправляющего устройства 38.

Тогда фильтрующие модули 48 гидродинамически соединены с воздухонаправляющим устройством 38 таким образом, чтобы насыщенный перераспылом кабинный воздух не мог попасть на наружные поверхности фильтрующих модулей 48. Тем самым опасность того, что фильтрующие модули 48 склеятся снаружи посредством осаждающегося перераспыла, отсутствует или очень мала. Выражаясь общими словами, это действительно для выполненных соответствующим образом сепарирующих узлов 50.

В фильтрующем модуле 48 кабинный воздух еще раз изменяет направление на 90° , причем протекает сквозь фильтрующий узел 60, который виден на фиг. 3 и на котором оседает перераспыл краски, и выходит из фильтрующего модуля 48 сквозь выпускной штуцер 62 фильтра.

В целом, каждый сепарирующий узел 50 выполнен в виде выполненного с возможностью замены конструктивного узла с корпусом 56 фильтра, впускным отверстием 58 и фильтрующим узлом 60.

Из выпускного штуцера 62 фильтра по существу очищенный от частиц перераспыла кабинный воздух течет в промежуточный канал 64, через который он попадает в сборный потоковый канал 66. Промежуточный канал 64 имеет впускной фланец 68, причем выпускной штуцер 62 фильтра фильтрующего модуля 48 посредством своего, описанного выше горизонтального движения гидродинамически может быть соединен с данным впускным фланцем 68 или отсоединен от него. Тем самым фильтрующий модуль 48 в своем рабочем положении готов к эксплуатации, если его выпускной штуцер 62 фильтра, кроме того, соединен с впускным фланцем 68 промежуточного канала 64.

Кабинный воздух через сборный потоковый канал 6 подается на дальнейшую предварительную обработку и кондиционирование и после этого через не показанный отдельно контур циркуляции снова направляется в подводящую воздушную камеру 14, из которой он снова сверху втекает в окрасочный туннель 8. Если кабинный воздух посредством фильтрующего модуля 48 пока еще недостаточно очищен от частиц перераспыла, то за фильтрующими модулями 48 может быть расположены дополнительные фильтрующие ступени, в которые подается кабинный воздух и в них используются, например, тканевые фильтры или работающие по электростатическому принципу осадительные фильтры, как они известны сами по себе. При необходимости одна или несколько фильтрующих ступеней также могут быть интегрированы в фильтрующий модуль 48. Так, например, перед выпускным штуцером 62 фильтра может быть расположена фильтрующая ткань.

Теперь на основании фиг. 3 будет более подробно разъяснен один из фильтрующих модулей 48. Как видно там, корпус 56 фильтра фильтрующего модуля 48 ограничивает потоковую камеру 70, которая простирается между впускным отверстием 62 и выпускным штуцером 54 фильтра и омывается кабинным воздухом по изогнутому на 90° пути потока.

Корпус 46 фильтра, в свою очередь, включает в себя донную часть 72, которая в предложенном примере осуществления по своей геометрии и своим размерам выполнена как стандартная несущая структура и, например, по данным так называемого европоддона. Таким образом, фильтрующий модуль 48 может быть перемещен с помощью подогнанной под подобные стандартные структуры транспортной системы 74 и приведен в свое рабочее положение или удален из него. Это обозначено на фиг. 1 на примере обслуживаемой вручную рабочим 54 подъемно-транспортной тележки 76.

В соответствии с этим расположение фильтрующих модулей 48 в сепарирующей области 44 окрасочной кабины 2 может происходить по сетке, которая основывается на примененной стандартной донной части 72.

По меньшей мере, нижняя сборная область фильтрующего модуля 48 является герметичной для жидкости и, таким образом, выполнена как сборная ванна 78 для краски, которая осаждается в фильтрующем модуле 48 и стекает вниз.

Как видно на фиг. 3, имеется проходное понижение 80 на впускной отбортовке 82 на корпусе 56 фильтра фильтрующего модуля 48. Посредством проходного понижения 80 образован участок отбортовки, который выступает относительно проходного понижения 80. В предложенном примере осуществления данный участок отбортовки образован посредством противолежащей проходному понижению 80 прилегающей полки 82а и двумя отбортовочными полками 82b и 82с. При этом отбортовочные полки 82b и 82с расходятся в горизонтальном направлении к проходному понижению 80. Таким образом, впускное отверстие 58, в целом, является трапециевидным в поперечном сечении. Участок отбортовки с полками 82а, 82b и 82с таким образом трапециевидно окружает впускное отверстие 58.

Последнее в данном примере осуществления также действует и для корпуса 56 фильтра. В принципе, достаточно, если впускная отбортовка 82 задает трапециевидную форму впускного отверстия 58, причем корпус 56 фильтра в горизонтальном сечении может быть вообще прямоугольным или квадратным.

Сторона корпуса 56 фильтра с проходным понижением 80 определяет переднюю сторону фильтрующего модуля 48. При этом в описанной трапеции проходное понижение 80 длиннее, чем противолежащая прилегающая полка 82а впускной отбортовки 82.

Как упомянуто выше, присоединительный штуцер 46 присоединительного канала 42 воздухонаправляющего устройства 38 комплементарен впускному отверстию 58 фильтрующего модуля 48. В предложенном примере осуществления это значит, что присоединительный штуцер 46 в поперечном сечении является трапециевидным, как это хорошо видно на фиг. 5 и 6.

В рабочем положении фильтрующего модуля 48 присоединительный штуцер 46 воздухонаправляющего устройства 38 погружается во впускное отверстие 58 фильтрующего модуля 48 таким образом, что присоединительный штуцер 46 окружен впускной отбортовкой 80 фильтрующего модуля 48, это также показано на фиг. 4.

Кроме того, присоединительный штуцер 46 удерживает уплотнительные средства 84, которые гидродинамически непроницаемо уплотняют присоединительный штуцер 46 воздухонаправляющего устройства относительно впускного отверстия 58 фильтрующего модуля 48, когда тот занимает свое рабочее положение. Для этого на трех сторонах присоединительного штуцера 42, которые в рабочем положении фильтрующего модуля 48 расположены рядом с прилегающей полкой 82а и обеими отбортовочными полками 82b и 82 с их впускной отбортовки 82, имеется по одному уплотнительному жгуту 86. Каждый из этих уплотнительных жгутов 86 прилегает к впускной отбортовке 82 фильтрующего модуля 48, когда тот принимает свое рабочее положение, как это показано на фиг. 4-6.

Кроме того, на четвертой стороне присоединительного штуцера 46 присоединительного канала 42 имеется уплотнительный кронштейн 88, который перекрывает фильтрующий модуль 48 в его рабочем положении по направлению вниз и, в свою очередь, удерживает уплотнительный жгут 86, который расположен глубже, чем остальные уплотнительные жгуты 86 на присоединительном штуцере 46. Таким образом, фильтрующий модуль 48 стыковочной областью 90 ниже проходного понижения 80 упирается в уплотнительный жгут 86 на уплотнительном кронштейне 88, когда он принимает свое рабочее положение.

Как видно на фиг. 1, фильтрующий модуль 48 в своем рабочем положении покоится на весах 92 и с помощью блокирующего устройства 94, которое также показано на фиг. 4, зафиксирован в своем рабочем положении.

В предложенном примере осуществления фильтрующий модуль 48 гидродинамически может быть соединен с присоединительным штуцером 46 воздухонаправляющего устройства 38 или отсоединен от него, для чего он перемещается в горизонтальном направлении без необходимости подъема или опускания.

Каждый фильтрующий модуль 48 рассчитан на прием максимального количества краски, то есть, на предельную загрузку перераспылом, которая зависит от конструктивного типа фильтрующего модуля 48 и использованных для этого материалов. Уже принятое количество краски может контролироваться с помощью весов 92. Альтернативно предельная загрузка может определяться посредством определения разностного давления. Чем выше загрузка фильтрующего модуля 48, тем больше созданное фильтрующим модулем 48 воздушное сопротивление.

Когда фильтрующий модуль 48 достигнет своей максимальной емкости впитывания, срабатывает блокирующее устройство 94 и полностью загруженный фильтрующий модуль 48 вывозится из сепарирующей области 44 окрасочной кабины с помощью подъемного транспортера 76. При этом уплотнительные жгуты 86 отсоединяются от впускной отбортовки 82 и от стыковочной области 90 корпуса 56 фильтра, и присоединительный штуцер 46 присоединительного канала 42 воздухонаправляющего устройства проходит сквозь проходное понижение 80 корпуса 56 фильтра.

Предварительно прерывается аэродинамическое соединение заменяемого фильтрующего модуля 48 с воздухонаправляющим устройством 36, для чего его присоединительный канал 42 запирается посредством не показанной отдельно запорной задвижки.

Отсоединенный от присоединительного канала 42 фильтрующий модуль показан на фиг. 2 и 6.

Затем пустой фильтрующий модуль 48 своей передней стороной вперед вдвигается в рабочее положение. При этом присоединительный фланец 46 присоединительного канала 42 снова проходит сквозь проходное понижение 80 и входит во впускную отбортовку 82 фильтрующего модуля 48, пока уплотнительные жгуты 86 присоединительного штуцера 46 снова не будут прилегать к соответствующим конструктивным узлам фильтрующего модуля 48, и он не будет аэродинамически соединен с присоединительным каналом 42 воздухонаправляющего устройства 38.

Когда пустой фильтрующий модуль 48 таким способом в своем рабочем положении будет заведен на весы 88, он соответственно блокируется блокирующим устройством 90, и таким способом он защищен от непреднамеренного выхода из сепарирующей области 44. Запорная задвижка присоединительного канала 42 снова приводится в открытое положение, благодаря чему кабинный воздух протекает сквозь заново позиционированный фильтрующий модуль 48.

В разъясненном выше примере осуществления насыщенный перераспылом кабинный воздух в вертикальном направлении поступает в сепарирующий узел 50 в форме фильтрующего модуля 48. В не показанной отдельно модификации направление поступления насыщенного перераспылом кабинного воздуха может отличаться от этого и в экстремальном случае может быть горизонтальным. В этом случае присоединительные каналы 42 выполнены, например, с изгибом на 90° . Тогда впускное отверстие 58 фильтрующего модуля 48 находится, например, на его передней стороне и полностью окружено впускной отбортовкой 80.

На фиг. 7-11 показана модифицированная окрасочная кабина 2, в которой имеется сепарирующее устройство 52 согласно второму примеру осуществления. Компоненты, которые функционально соответствуют уже описанным выше компонентам, имеют те же самые ссылочные обозначения.

Там применяются сепарирующие узлы 96 второго типа, которые имеют уменьшенный объем, чем сепарирующие узлы 50 первого типа. Соотношение размеров снова иллюстрирует сравнение сепарирующих узлов с показанным на фиг. 7 рабочим 54.

В предложенном примере осуществления сепарирующие узлы 96 второго типа выполнены как шахтообразные фильтрующие модули 98 с корпусом фильтра в форме корпусной рамы 100, которая охватывает фильтрующий узел 60. Сепарирующие узлы 96 также выполнены как имеющие возможность замены конструктивные узлы.

При этом впускное отверстие 52 по всему периметру ограничивается выступающей над фильтрующими элементами, проходящей по периметру впускной отбортовкой 102, которую хорошо видно на фиг. 11. Присоединительные каналы 42 с присоединительными штуцерами 46 в данном примере осуществления имеют соответственно меньшие размеры и образованы выпускным днищем 104 воздухонаправляющего устройства 38, которое задает положение просветительных каналов 42 в 2-мерной матрице.

Шахтообразные фильтрующие модули 98 с помощью транспортной системы 106 перемещаются к присоединительным штуцерам 46, соединяются с ними или же отстыковываются от них и перемещаются прочь. Тем самым, с помощью транспортной системы 106 можно транспортировать сепарирующий узел 96 к присоединительному штуцеру 46 воздухонаправляющего устройства 38, приводить его в рабочее положение, снова отсоединять от присоединительного штуцера 46 и транспортировать от присоединительного штуцера 46.

Для этого транспортная система 106 включает в себя несколько ленточных транспортеров 108, которые проходят поперек продольного направления окрасочной кабины 2 и в ее продольном направлении расположены рядом друг с другом.

Каждый ленточный транспортер 108 включает в себя подающий транспортер 110 и разгрузочный транспортер 112, между которыми простирается соединительный транспортер 114. Соединительный транспортер простирается под выпускным днищем 104 воздухонаправляющего устройства и несет на себе шахтообразные фильтрующие модули 98 в плоскости и проницаем для кабинного воздуха. Для этого соединительный транспортер 114 может быть выполнен, например, в виде ленточного транспортера с петлевидной транспортерной лентой.

Кроме того, соединительный транспортер 114 выполнен как подъемный стол и, тем самым, образует имеющий возможность подъема и опускания ленточный транспортер. Он может транспортировать шахтообразные фильтрующие модули 98 на уровень высоты подающего транспортера 110 и разгрузочного транспортера 112 и, с другой стороны, поднимать вверх, по направлению к присоединительным штуцерам 46 присоединительных каналов 42.

При работе сепарирующего устройства 52 пустые фильтрующие модули 98 автоматизированным или ручным способом передаются на подающий транспортер 110 и оттуда передаются на соединительный транспортер 116. При этом отдельные фильтрующие модули 98 позиционируются так, чтобы присоединительные штуцеры 46 воздухонаправляющего устройства 38 совпадали с впускными отверстиями 58 фильтрующих модулей 98.

Затем соединительный транспортер 116 поднимается, благодаря чему присоединительные штуцеры 46 присоединительных каналов 42 воздухонаправляющего устройства 38 погружаются во впускные отверстия 58 соответствующего фильтрующего модуля 98, и фильтрующие модули 98 принимают их рабочее положение, как это видно на фиг. 11.

Тогда фильтрующие модули 98 гидродинамически соединены с воздухонаправляющим устройством 38 таким образом, чтобы насыщенный перераспылом кабинный воздух не мог попасть на наружные поверхности фильтрующих модулей 98. Тем самым опасность того, что фильтрующие модули 98 склеятся снаружи посредством осаждающегося перераспыла, отсутствует или очень мала. Выражаясь общими словами, это действительно для выполненных соответствующим образом сепарирующих узлов 96.

Насыщенный перераспылом кабинный воздух протекает сквозь фильтрующие модули 98 в направлении вертикально сверху вниз и затем попадает в промежуточный канал 64, который здесь направляет отфильтрованный кабинный воздух в колено на 90° к сборному потоковому каналу 66. Количество промежуточных каналов 64 в предложенном примере осуществления может изменяться в зависимости от конструктивных особенностей на месте, причем один промежуточный канал 64 может быть предназначен и для нескольких ленточных транспортеров 108.

Когда фильтрующие модули 98 достигнут своего предельного заполнения, соединительный транспортер 116 опускается, и загруженные фильтрующие модули 98 передаются с соединительного транспортера 116 на разгрузочный транспортер 112. Одновременно на соединительный транспортер 116 с другой стороны посредством подающего транспортера 110 загружаются пустые фильтрующие модули 98.

Соответствующий разгрузочный транспортер 112 ленточного транспортера направляет загруженные перераспылом шахтообразные фильтрующие модули 98 к сборному резервуару 116, благодаря чему они позднее могут быть утилизированы и/или подвергнуты повторному использованию.

На фиг. 12 показан модифицированный сепарирующий узел 50 в форме фильтрующего модуля 48, в котором впускная отбортовка 82 модифицирована. Уже описанные компоненты имеют там те же самые ссылочные обозначения.

Она включает в себя проходящую по периметру прилегающую рамку 118, которая охватывает впускное отверстие 58 фильтра и в рабочем положении фильтрующего модуля 48 наклонена относительно горизонтали. При этом прилегающая рамка 118 наклонена от передней стороны фильтрующего модуля 48 к его тыльной стороне по направлению вверх. Благодаря наклону прилегающей рамки 118 соответственно в ее самом низком месте выполнено понижение 80 впускной отбортовки 82.

Как показано на фиг. 13, присоединительный штуцер 46 воздухонаправляющего устройства 42 подогнан под модифицированную таким образом впускную отбортовку 82 фильтрующего модуля 48. Для этого присоединительный штуцер 46 включает в себя проходящую по периметру отступающую уплотнительную отбортовку 120, которая на своей нижней стороне в качестве уплотнительного средства 84 удерживает проходящие по периметру уплотнительные жгуты 122. Уплотнительная отбортовка 120 наклонена комплементарно прилегающей рамке 118 фильтрующего модуля 48, благодаря чему здесь фильтрующий модуль также может быть аэродинамически соединен с присоединительным штуцером 46 воздухонаправляющего устройства 38 или отсоединен от него, для чего он перемещается в горизонтальном направлении без необходимости подъема или опускания.

Пустой фильтрующий модуль с прилегающей полкой 118 своей передней стороной вперед снова вдвигается в рабочее положение. При этом присоединительный штуцер 46 присоединительного канала 42 в самом низком месте прилегающей рамки 118 входит во впускное отверстие 58 фильтра, пока уплотнительные жгуты 122 на уплотнительной отбортовке 120 присоединительного штуцера 46 не будут прилегать к прилегающей рамке 118 фильтрующего модуля 48, благодаря чему он гидродинамически непроницаемо соединен с присоединительным каналом 42 воздухонаправляющего устройства 38, как это видно на фиг. 13.

При удалении загруженного фильтрующего модуля 48 с прилегающей рамкой 118 она при перемещении фильтрующего модуля 48 соответственно перемещается от уплотнительной отбортовки 120 присоединительного штуцера 46 воздухонаправляющего устройства 42.

Устройство отделения перераспыла из насыщенного перераспылом кабинного воздуха установок для нанесения покрытий, прежде всего окрасочных установок, включает в себя сепарирующий узел (50), через который является направляемым насыщенный перераспылом кабинный воздух и в котором отделяется перераспыл. Сепарирующий узел (50) выполнен в виде выполненного с возможностью замены конструктивного узла с корпусом (56) фильтра, впускным отверстием (58) и фильтрующим узлом (60). Насыщенный перераспылом воздушный поток посредством воздухонаправляющего устройства (38) является направляемым к сепарирующему узлу (50). Сепарирующий узел (50) имеет впускную отбортовку (82), которая, по меньшей мере, участками ограничивает впускное отверстие (58), а воздухонаправляющее устройство (38) включает в себя присоединительный штуцер (46), который в рабочем положении сепарирующего узла (50) погружается в его впускное отверстие (58) таким образом, что присоединительный штуцер (46) окружен впускной отбортовкой (82) сепарирующего узла (50). 10 з.п. ф-лы, 13 ил.

1. Устройство отделения перераспыла из насыщенного перераспылом кабинного воздуха установок для нанесения покрытий, прежде всего окрасочных установок, с:

а) сепарирующим узлом (50, 96), через который является направляемым насыщенный перераспылом кабинный воздух и в котором отделяется перераспыл,

причем

б) сепарирующий узел (50, 96) выполнен в виде выполненного с возможностью замены конструктивного узла с корпусом (56, 100) фильтра, впускным отверстием (58) и фильтрующим узлом (60),

в) насыщенный перераспылом воздушный поток посредством воздухонаправляющего устройства (38) является направляемым к сепарирующему узлу (50, 96),

отличающееся тем, что

г) сепарирующий узел (50, 96) имеет впускную отбортовку (82, 102), которая, по меньшей мере, участками ограничивает впускное отверстие (58),

д) воздухонаправляющее устройство (38) включает в себя присоединительный штуцер (46), который в рабочем положении сепарирующего узла (50, 96) погружается в его впускное отверстие (58) таким образом, что присоединительный штуцер (46) окружен впускной отбортовкой (82, 102) сепарирующего узла (50, 96).

2. Устройство по п. 1, отличающееся тем, что впускное отверстие (58) в рабочем положении сепарирующего узла (50, 96) расположено сверху.

3. Устройство по п. 2, отличающееся тем, что впускная отбортовка (82) имеет понижение (80) так, что образован выступающий относительно понижения (80) участок отбортовки впускной отбортовки (82).

4. Устройство по п. 3, отличающееся тем, что участок отбортовки включает в себя три полки (82а, 82b, 82с) и трапециевидно охватывает впускное

отверстие (58), причем выпускной штуцер (46) воздухонаправляющего устройства (38) является комплементарным этому.

5. Устройство по п. 3, отличающееся тем, что впускная отбортовка (82) выполнена в виде прилегающей рамки (118), которая в рабочем положении сепарирующего узла (50) наклонена относительно горизонтали, благодаря чему в самом нижнем месте прилегающей рамки (118) образовано понижение (80), причем выпускной штуцер (46) воздухонаправляющего устройства (38) является комплементарным этому.

6. Устройство по одному из пп. 2-5, отличающееся тем, что имеются уплотнительные средства (84), посредством которых присоединительный штуцер (46) воздухонаправляющего устройства (38) является гидродинамически непроницаемо уплотняемым относительно впускного отверстия (58) фильтрующего модуля (48).

7. Устройство по одному из пп. 1-5, отличающееся тем, что корпус (100) фильтра сепарирующего узла (96) выполнен в виде корпусной рамки, которая охватывает фильтрующий узел.

8. Устройство по п. 7, отличающееся тем, что воздухонаправляющее устройство (38) включает в себя несколько присоединительных штуцеров (46) для нескольких сепарирующих узлов (96), которые образованы посредством выпускного днища (104) воздухонаправляющего устройства (38).

9. Устройство по п. 8, отличающееся тем, что несколько присоединительных штуцеров (46) расположены в 2-мерной матрице.

10. Устройство по одному из пп. 1-5, отличающееся тем, что имеется транспортная система (74, 106), посредством которой сепарирующий узел (50, 96) является транспортируемым к присоединительному штуцеру (46) воздухонаправляющего устройства (38), приводимым в его рабочее положение,

снова отсоединяемым от присоединительного штуцера (46) и транспортируемым от присоединительного штуцера (46).

11. Устройство по п. 10, отличающееся тем, что транспортная система (106) включает в себя по меньшей мере один ленточный транспортер, прежде всего выполненный с возможностью подъема или опускания ленточный транспортер (114).

| US 3926103 A, 16.12.1975 | |||

| DE 102007041008 A1, 05.03.2009 | |||

| УСТАНОВКА ДЛЯ ЛАКИРОВАНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2430791C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ИЗБЫТОЧНО РАСПЫЛЕННОГО ЛАКА | 2009 |

|

RU2507010C2 |

Авторы

Даты

2018-08-24—Публикация

2014-01-16—Подача