Изобретение относится к способу эксплуатации установки обработки поверхности, в котором перераспыл, который возникает в одной или нескольких кабинах для нанесения покрытий, захватывают воздушным потоком и подают в один или несколько одноразовых сепарирующих узлов, в которых перераспыл отделяют и которые соответственно после достижения предельного насыщения перераспылом в качестве насыщенных одноразовых сепарирующих узлов заменяют пустыми одноразовыми сепарирующими узлами.

При ручном или автоматическом нанесении красок на предметы частичный поток краски, который в общем случае содержит как твердые частицы и/или связующие, так и растворитель, не наносится на предмет. В профессиональном мире этот частичный поток называется "перераспылом". В дальнейшем под понятиями "перераспыл", "частицы перераспыла" или "твердые вещества перераспыла" всегда понимается дисперсная система, например, эмульсия или суспензия или комбинация из этого. Перераспыл захватывается воздушным потоком в окрасочной кабине и подается на отделение, благодаря чему воздух после подходящего кондиционирования снова может быть возвращен в кабину для нанесения покрытий.

Прежде всего, в установках с увеличенным расходом воздуха, например в установках для окрашивания автомобильных кузовов, известным способом, предпочтительно, используются системы мокрого отделения, с одной стороны, или работающие по электростатическому принципу сухие отделители, с другой стороны. В известных мокрых отделителях требуется относительно много энергии для циркуляции требуемых достаточно больших объемов воды. Переработка промывочной воды из-за использования связывающих краску и противодействующих склеиванию химикатов и утилизации шлама краски является затратной. Далее из-за интенсивного контакта с промывочной водой воздух вбирает в себя очень много влаги, что, в свою очередь, приводит к высокому расходу энергии на переработку воздуха. В работающих по электростатическому принципу сухих отделителях перераспыл краски должен непрерывно удаляться с осаждающих плоскостей, что зачастую связано с очень трудоемкими мерами и соответственно может вызывать возникновение сбоев. К тому же расход энергии в подобных отделителях относительно высок.

В качестве альтернативы широко используемым стационарным системам мокрого и сухого отделения, которые также могут работать и электростатически, используются выполненные с возможностью замены одноразовые сепарирующие узлы, которые соответственно после достижения предельного насыщения перераспылом заменяются ненасыщенными фильтрующими модулями для утилизации или, при необходимости, повторного использования. Переработка и/или утилизация подобных сепарирующих узлов энергетически и с точки зрения требуемых ресурсов может быть более приемлемой, чем затраты на мокрое отделение или на работающие по электростатическому принципу сепарирующие устройства.

Обычно полученные насыщенные одноразовые сепарирующие узлы непосредственно измельчаются и затем, в зависимости от типа впитанного перераспыла, утилизируются на свалку или сжигаются в сжигающей установке.

Задачей изобретения является улучшение процесса повторного использования насыщенных сепарирующих узлов.

В способе названного в начале типа данная задача решена посредством того, что из насыщенных одноразовых сепарирующих узлов вырабатывают переработанный материал, который допускает последующее использование. В предложенном случае под повторным использованием понимается, с одной стороны, утилизация, например сжигание, при котором может быть получена энергия, или применение в качестве присадки для других материалов, которые должны быть переработаны, а, с другой стороны, утилизация на свалку.

В основе изобретения лежат сведения о том, что с энергетической точки зрения и с точки зрения совместимости ресурсов имеет смысл сначала обрабатывать насыщенные сепарирующие узлы и из них вырабатывать модифицированный переработанный материал, который затем депонируется или подается для повторного использования. Подобный переработанный материал, в отличие от, например, необработанных насыщенных сепарирующих узлов, может иметь настолько увеличенную теплотворную способность, что энергетический баланс, несмотря на необходимые шаги обработки, улучшен.

При этом может оказаться благоприятным, если переработанный материал вырабатывается в перерабатывающей установке, которая входит в состав установки обработки поверхности. Благодаря этому возможны, прежде всего, короткие пути транспортировки, и переработка может производиться силами эксплуатанта установки обработки поверхности.

Альтернативно, может быть преимуществом, если переработанный материал вырабатывается в перерабатывающей установке, которая исключена из состава установки обработки поверхности. В этом случае перерабатывающая установка может эксплуатироваться третьим лицом, который уполномочен эксплуатантом установки обработки поверхности на проведение переработки.

Зачастую установки обработки поверхности включают в себя несколько кабин для нанесения покрытий, в которых возникают различные типы перераспыла. На автомобильные кузова наносится, например, праймер, базовая краска и покрывной лак. В этом случае, в качестве альтернативы, может быть благоприятным, что:

а) насыщенные одноразовые сепарирующие узлы независимо от того, каким типом перераспыла они насыщены, совместно подвергают переработке в перерабатывающей установке,

или

б) совместно перерабатывают соответственно такие насыщенные фильтрующие модули, которые происходят из одних и тех же или из однородных кабин для нанесения покрытий, так что совместно переработанные фильтрующие модули насыщены перераспылом одного типа и относительно типа перераспыла получают односортный переработанный материал.

Соответствующий порядок действий зависит не только от типа перераспыла, но также подбирается в зависимости типа и свойств материала одноразовых сепарирующих узлов.

Если переработка производится согласно упомянутому выше шагу б), то может быть преимущественным, если различные односортные переработанные продукты сводятся в общий переработанный материал. Затем этот смешанный переработанный продукт может либо депонироваться, либо подаваться для повторного использования.

Особо благоприятно, если переработанный материал подается на термическое использование.

Предпочтительно, термическое использование происходит посредством сжигания в сжигающей установке.

С точки зрения эффективности способа является преимущественным, если сжигающая установка является частью установки обработки поверхности.

Прежде всего, в этом случае энергия, которая получается при термическом использовании, может быть использована для эксплуатации установки обработки поверхности и/или перерабатывающей установки.

При выработке переработанного материала из насыщенных одноразовых сепарирующих узлов, предпочтительно, выполняется один или несколько из следующих шагов:

а) сушка насыщенных сепарирующих узлов,

б) грубое дробление или измельчение насыщенных сепарирующих узлов на фильтрующие части или фильтрующие пакеты,

в) измельчение насыщенных сепарирующих узлов или фильтрующих частей или фильтрующих пакетов до грубого измельченного материала или тонкого измельченного материала,

г) подмешивание присадок на одном или нескольких упомянутых выше шагах а), б) или в).

Эти шаги могут проводиться по отдельности или в комбинации друг с другом, при этом последовательность также может быть изменена. О подмешивании присадок еще раз пойдет речь далее.

Далее примеры исполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

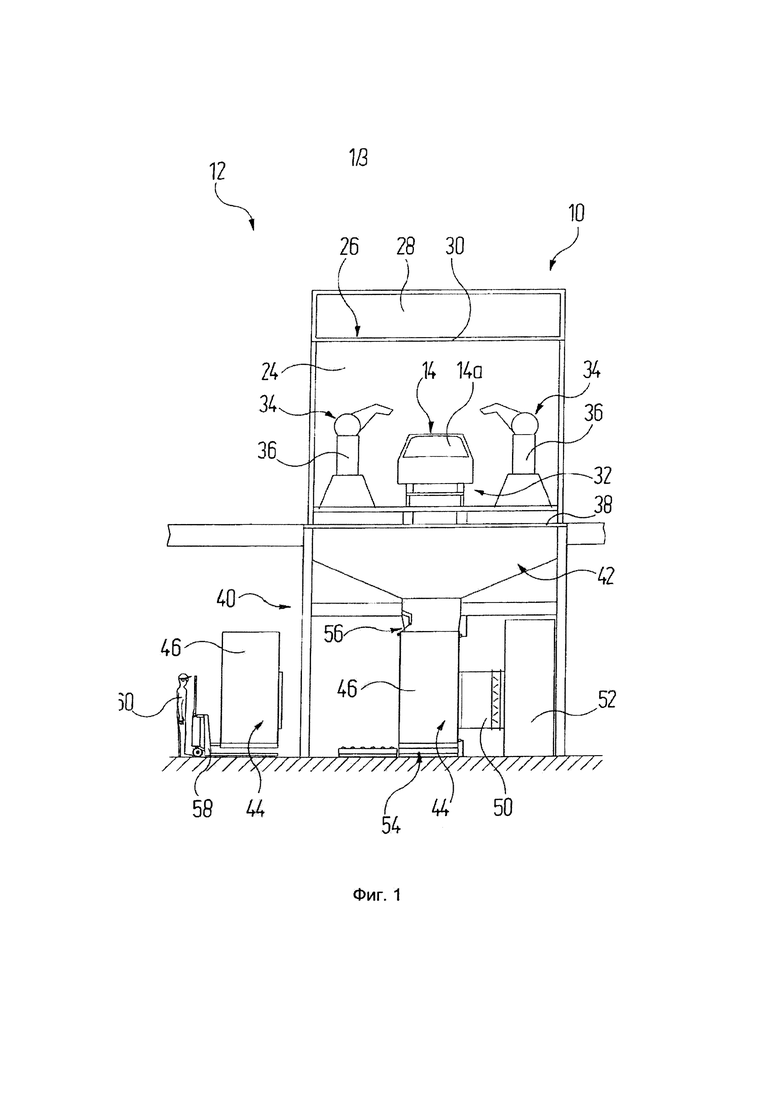

Фиг. 1 окрасочная кабина с сепарирующим устройством для перераспыла согласно первой форме осуществления на виде спереди, в которой насыщенный перераспылом кабинный воздух направляется в одноразовые фильтрующие модули,

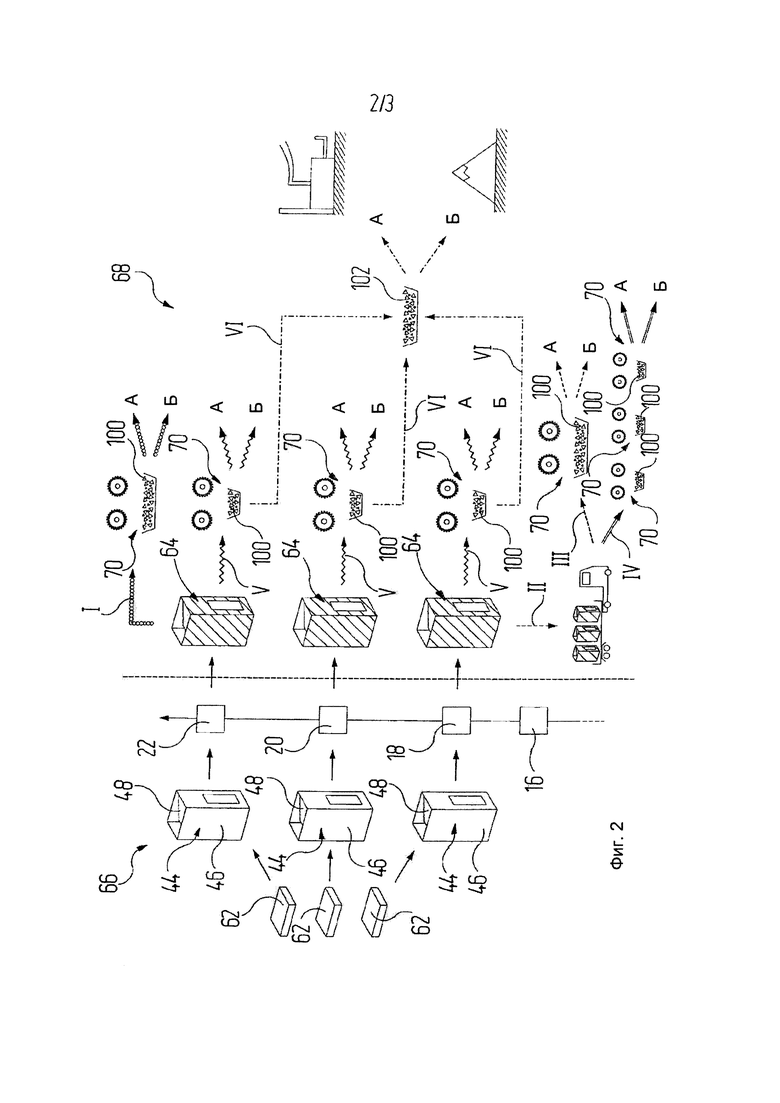

Фиг. 2 обзорная схема, на которой наглядно показано применение фильтрующих модулей и различные пути применения насыщенных фильтрующих модулей,

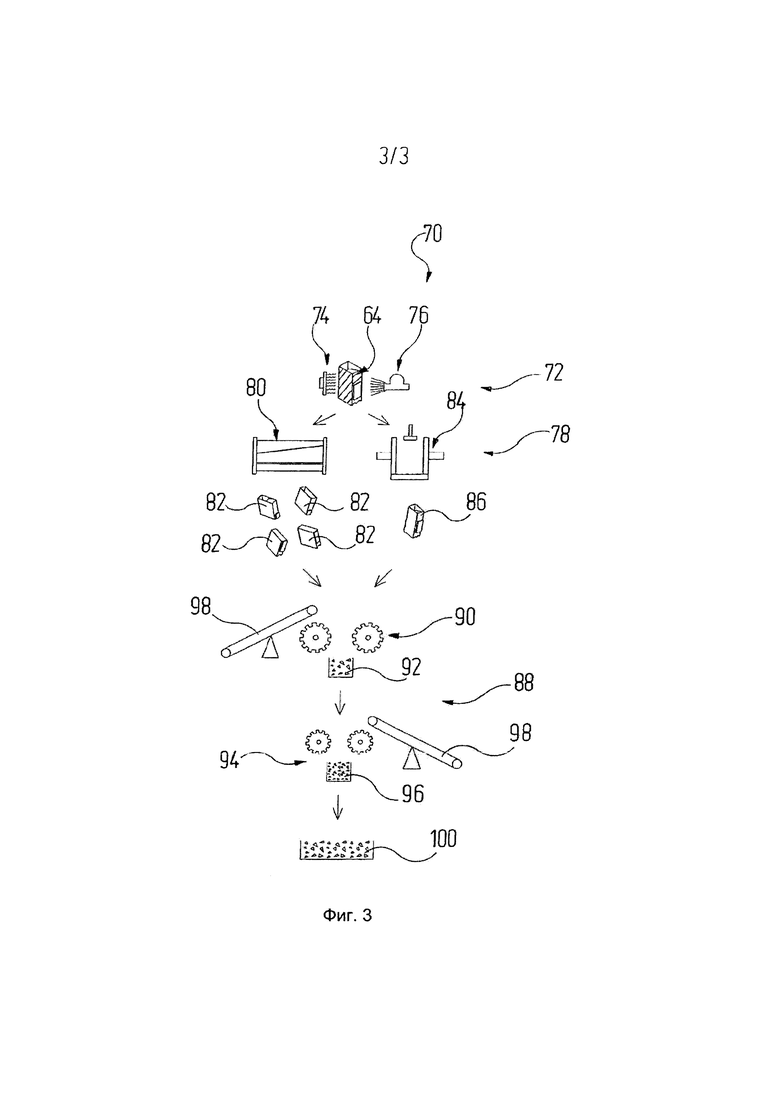

Фиг. 3 схематично показаны различные обрабатывающие станции в перерабатывающей установке, в которых насыщенные фильтрующие модули подвергаются обработке, которая поддерживает утилизацию.

На фиг. 1 общим ссылочным обозначением 10 обозначена кабина для нанесения покрытий установки 12 обработки поверхности, в которой окрашиваются предметы 14. В качестве примера подлежащих окраске предметов 14 показаны автомобильные кузова 14а. Прежде чем они попадут в подобную кабину 10 для нанесения покрытий, они будут, например, очищены и обезжирены в перерабатывающих станциях 16, одна из которых схематично показана на фиг. 2.

Затем автомобильные кузова 14а в следующих друг за другом станциях 18, 20 и 22 для нанесения покрытий покрываются праймером, базовой краской и покрывным лаком, как это само по себе известно. Для этого в каждой станции 18, 20, 22 расположено по одной кабине 10 для нанесения покрытий, в которой на автомобильный кузов 14а наносится соответствующий материал покрытия. В каждой кабине 10 для нанесения покрытий различных станций 18, 20 и 22 для нанесения покрытий возникают различные типы перераспыла, то есть, говоря общими словами, установка 12 обработки поверхности включает несколько кабин 10 для нанесения покрытий, в которых возникают различные типы перераспыла.

Кабина 10 для нанесения покрытий имеет расположенный сверху туннель 24 для нанесения покрытий с перекрытием 26, которое обычным образом выполнено как нижний ограничитель поводящей воздушной камеры 28 с фильтрующим перекрытием 30.

Автомобильные кузова 14а транспортируются посредством размещенной в туннеле 24 для нанесения покрытий и известной самой по себе транспортной системы от входной стороны туннеля 24 для нанесения покрытий к его выходной стороне. Внутри туннеля 24 для нанесения покрытий находятся окрасочные устройства 34 в форме многоосевых окрасочных роботов 36, которые также известны сами по себе. Посредством окрасочных роботов 36 автомобильные кузова 14а могут быть покрыты соответствующим материалом.

Туннель 24 для нанесения покрытий по направлению вниз через выполненную с возможностью хождения по ней колосниковую решетку 38 открыт вниз, к расположенной под ним области 40 установки, в которой из кабинного воздуха отделяются перемещаемые кабинным воздухом частицы перераспыла.

Во время процесса нанесения покрытий из подводящей воздушной камеры 28 воздух течет вниз сквозь туннель 24 для нанесения покрытий в область 40, установки, при этом воздух захватывает находящийся в туннеле 24 для нанесения покрытий перераспыл краски и уносит его с собой.

Этот насыщенный перераспылом воздух с помощью воздухонаправляющего устройства 42 направляется к нескольким сепарирующим узлам 44, который в предложенном примере осуществления выполнены в форме одноразовых фильтрующих модулей 46. Далее мы сошлемся на фильтрующие модули, их осуществление в разумной мере в общем смысле соответственно действительно и для одноразовых сепарирующих узлов 44, которые могут быть выполнены также и отлично от описанных фильтрующих модулей 46.

Каждый фильтрующий модуль 46 известным образом может быть выполнен, например, как осадительный фильтр или как инерционный фильтр или как комбинация из них.

При работе каждый фильтрующий модуль 46 гидродинамически и с возможностью отсоединения соединен с воздухонаправляющим устройством 42. Кабинный воздух в фильтрующем модуле 46 протекает сквозь фильтрующий узел 48, на котором отделяется перераспыл краски. Фильтрующий узел 46 виден только на показанных в перспективе фильтрующих модулях 46 на фиг. 2. В совокупности каждый одноразовый сепарирующий узле 44 выполнен как имеющий возможность замены узел.

Затем в существенной степени очищенный от частиц перераспыла кабинный воздух из фильтрующего модуля 46 течет в промежуточный канал 50, через который он попадает в сборный потоковый канал 52. Кабинный воздух через сборный потоковый канал 52 подается на дальнейшую переработку и кондиционирование и в завершение этого по не показанному отдельно контуру снова направляется в подводящую воздушную камеру 28, из которой он снова втекает сверху в туннель 24 для нанесения покрытий. Если кабинный воздух посредством имеющихся фильтрующих модулей 46 пока еще недостаточно очищен от частиц перераспыла, то за фильтрующими модулями 46 может быть расположены дополнительные фильтрующие ступени, в которые подается кабинный воздух и в них используются, например, тканевые фильтры или работающие по электростатическому принципу осадительные фильтры, как они известны сами по себе. При необходимости, одна или несколько фильтрующих ступеней также могут быть интегрированы в фильтрующий модуль 46.

Фильтрующий модуль 46 в своем рабочем положении покоится на весах 54 и посредством запирающего устройства 65 зафиксирован в своем рабочем положении. В предложенном примере осуществления фильтрующий модуль 46 гидродинамически может быть соединен с воздухонаправляющим устройством 42 или отсоединен от такового, для чего он перемещается в горизонтальном направлении. В общем случае движение соединения и отсоединения зависят от взаимодействия компонентов.

Каждый фильтрующий модуль 46 рассчитан на прием максимального количества краски, то есть на предельное насыщение перераспылом, которое зависит от конструктивного типа фильтрующего модуля 46 и примененных для него материалов. Уже принятое количество краски может контролироваться с помощью весов 54. Альтернативно, предельное насыщение может определяться посредством определения разностного давления. Чем выше насыщение фильтрующего модуля 46, тем больше созданное фильтрующим модулем 46 воздушное сопротивление.

Когда фильтрующий модуль 46 достигнет своей максимальной емкости впитывания, устройство 56 открывается и полностью насыщенный фильтрующий модуль 46 вывозится из нижней области 40 установки кабины 10 для нанесения покрытий. Это может производиться, например, с помощью подъемной тележки 58, которая управляется рабочим 60. Для этого область днища фильтрующего модуля 46 по своей геометрии и размерам может быть выполнена как стандартная несущая структура и, например, по норме для так называемой "евро-палетты".

Перед этим гидродинамическое соединение подлежащего замене фильтрующего модуля 46 с воздухонаправляющим устройством 42 запирается посредством не показанной отдельно запорной задвижки. Затем пустой фильтрующий модуль 46 вдвигается в рабочее положение, в котором он потоконепроницаемо соединен с воздухонаправляющим устройством 42, затем запорное устройство 54 снова блокируется. Запорная задвижка воздухонаправляющего устройства 42 снова приводится в открытое положение, благодаря чему кабинный воздух протекает сквозь заново позиционированный фильтрующий модуль 46.

Одноразовый фильтрующий модуль 46, включая его фильтрующий блок 48, в общем случае может быть изготовлен из устойчивого к влаге материала повторного использования. Выражаясь общими словами один компонент, несколько компонентов или все компоненты фильтрующего модуля 46 могут быть изготовлены из устойчивого к влаге материала повторного использования. Для того могут рассматриваться, например, такие целлюлозные материалы, как обработанные при необходимости бумажные и картонные материалы, гофрокартон, картоны с вертикальной гофрой, а такие другие материалы, например материалы MDF. Область днища фильтрующего модуля 46 также может быть отдельно изготовлена из деревянной евро-палетты. Также рассматриваются такие материалы, как, прежде всего, полиэтилен или полипропилен.

При этом сам фильтрующий модуль может быть поставлен как модульный комплект из отдельных деталей и собираться на месте установки 12 обработки поверхности. Например, фильтрующий модуль 46 может быть разработан так, что может быть расправлен из сложенной конфигурации. Комплект фильтрующего модуля имеет объем, который существенно меньше объема расправленного или собранного одноразового фильтрующего модуля 46. На фиг. 2 это показано на основании комплектов 62 фильтрующего модуля.

Далее обратимся к фиг. 2, на которой показано применение комплектов 62 фильтрующего модуля или же фильтрующих модулей 46 и различных способов использования насыщенных сепарирующих узлов или же фильтрующих модулей, которые там имеют ссылочное обозначение 64. Там процесс делится на фазу 66 использования фильтрующих модулей 46 и на фазу 68 повторного использования, которые на фиг. 2 показаны отделенными друг от друга штриховой линией.

В фазе 66 использования по выбору наборы 62 фильтрующих модулей или уже готовые к применению фильтрующие модули 46 перемещаются к соответствующей кабине 10 для нанесения покрытий, в которую фильтрующие модули 46 должны быть установлены. В случае наборов 62 фильтрующих модулей из них на месте эксплуатации изготавливаются фильтрующие модули 46 и затем описанным образом применяются в кабинах 10 для нанесения покрытий станций 18, 20 и 22 для нанесения покрытий.

После достижения предельного насыщения полученные и извлеченные из соответствующей кабины 10 для нанесения покрытия насыщенные фильтрующие модули затем перерабатываются в фазе 68 повторного использования, для чего возможны различные способы. Фильтрующие модули 64 в зависимости от того, из какой кабины 10 для нанесения покрытий они взяты, насыщены различными типами перераспыла.

На фиг.2 примерно показаны шесть способов I, II, III, IV, V и VI повторного использования, при этом однотипные стрелки соответствуют одному способу повторного использования.

В каждом способе с I по VI повторного использования насыщенные фильтрующие модули 64 в перерабатывающей установке 70 подвергаются переработке, чтобы получить переработанный материал, который обеспечивает последующую переработку. Поэтому разъяснение сначала производится на основании фиг. 3, на которой показана перерабатывающая установка 70 с примерными станциями переработки.

В сушильной станции 72 насыщенные фильтрующие модули 64 высушиваются. При этом под сушкой подразумеваются все процессы, при которых захваченный перераспыл может быть приведен к отверждению, происходит ли это только путем удаления растворителей или путем сшивки субстанции покрытия. Для этого перераспыл может, например, желироваться с помощью электромагнитных лучей 74 или термостатироваться горячим воздухом с помощью нагнетателей 76.

В станции 78 измельчения фильтрующие модули 64 грубо перемалываются или измельчаются. Это может производиться, например, с помощью режущего устройства 80, в котором отдельные фильтрующие модули 64 разрезаются на более мелкие фильтрующие части 82. Альтернативно, фильтрующие модули 64 могут, например, в прессующем устройстве 84 спрессовываться в более мелкий фильтрующий пакет 86.

Фильтрующие модули 64 или фильтрующие части 82 или фильтрующие пакеты 84 в шредерной станции 88 с помощью грубого шредерного устройства 90 могут быть переработаны в грубо измельченный материал 92 или, при необходимости, с помощью тонкого шредерного устройства 94 быть переработаны в мелко измельченный материал 96.

При этом могут быть подмешаны присадки, чтобы изменить или воздействовать на консистенцию измельченного материала 92 или 94 или его свойства, прежде всего его теплотворную способность. Это обозначено соответственно с помощью ленточного транспортера 98. Так, могут быть добавлены, например, каменные и древесные материалы в форме муки, порошка или пыли, как в качестве связующего, так и для увеличения теплотворной способности. Также материал фильтрующих модулей 64 может быть использован в качестве основы для паст или жидкостей, которые в ином месте выделяются в качестве побочных продуктов и должны быть утилизированы или сожжены и для которых их дальнейшая обработка из-за их консистенции, пастообразной или жидкой, затруднена.

Описанные обрабатывающие станции 72, 78, 88 должны рассматриваться только лишь как пример и быть предназначенными не только для отдельно разъясненных процессов переработки, из которых могут быть проведены, в зависимости от фильтрующих модулей и впитанного ими перераспыла, все, только отдельные или только единственные.

Посредством перерабатывающей установки 70 получается переработанный материал 100, который, в отличие от исходного материала в форме насыщенных фильтрующих модулей 64, может иметь другие физические свойства. Например, из-за обработки были изменены или, при необходимости, целенаправленно заданы объем, плотность, структура, консистенция и/или влажность и тому подобное.

Также измененными могут оказаться и химические свойства переработанного материала 100, в отличие от насыщенных фильтрующих модулей 64. Прежде всего, следует назвать такие свойства, как горючесть, температура вспышки, значение рН, адгезионные свойства и тому подобное.

При выработке переработанного материала 100 также можно позаботиться о том, чтобы переработанный материал 100 был способен к хранению, благодаря чему переработанный материал после перерабатывающей установки 70 сначала может промежуточно храниться и, при необходимости, собираться.

Например, полученный переработанный материал 100 предназначен для утилизации на свалку или для термического повторного использования. Утилизация материала на свалку на фиг. 3 показана с помощью обозначенной буквой А свалки, а сжигающая установка Б иллюстрирует термическое повторное использование. С помощью перерабатывающей установки 70 также можно представить отделение и изолирование отдельных составляющих, благодаря чему подходящие составные части насыщенных фильтрующих модулей 64 могут быть подвергнуты рециркуляции и снова введены в круговорот веществ. В этом случае оставшиеся и не имеющие возможности повторного или дальнейшего использования составные части могут быть депонированы или термически повторно использованы.

В показанном на фиг. 3 способе I повторного использования насыщенные фильтрующие модули 64 независимо от того, каким типом перераспыла они насыщены, подвергаются в перерабатывающей установке 70 общей обработке. При этом несущественно, из какой станции 18, 20, 22 для нанесения покрытий взяты насыщенные фильтрующие модули 64.

Перерабатывающая установка 70 в данном способе I повторного использования является частью установки 12 обработки поверхности и затем целесообразным образом эксплуатируется эксплуатантом установки 12 обработки поверхности, благодаря чему использование фильтрующих модулей 46 и переработка насыщенных фильтрующих модулей 64 сосредоточены в одних руках. Работа сжигающей установки В также может обеспечиваться тем же самым эксплуатантом, благодаря чему полученная тепловая энергия может быть использована для работы установки 12 обработки поверхности и/или эксплуатации перерабатывающей установки 70 и там для проведения отдельных или всех выполненных шагов переработки.

В отличие от этого, в альтернативном способе II повторного использования насыщенные фильтрующие модули 64 забираются для переработки и совместно подвергают переработке другим способом III повторного использования в перерабатывающей установке 70, которая не является составной частью установки 70 обработки поверхности. При необходимости, данную перерабатывающую установку, не являющейся составной частью, эксплуатирует третье лицо. Полученный там переработанный материал 100 может быть снова депонирован или термически переработан.

При этом термическая переработка также может производиться в сжигающей установке Б, которая принадлежит эксплуатанту установки обработки поверхности.

Наряду со способом III повторного использования, основываясь на типе перераспыла, также возможна односортная переработка в ходе способа IV повторного использования. Это означает, что в не являющейся составной частью перерабатывающей установке 70 общей переработке подвергаются такие насыщенные фильтрующие модули 64, которые исходят из одних и тех же или однотипных кабин 10 для нанесения покрытий, благодаря чему фильтрующие модули 64 насыщены перераспылом одинакового типа.

В способе IV повторного использования это проиллюстрировано с помощью трех перерабатывающих установок 70, которые предназначены для переработки соответствующего насыщенного фильтрующего модуля 64, который насыщен перераспылом праймера, базовой краски или же покрывающего лака.

Каждый полученный таким образом односортный переработанный продукт 100 может быть затем по выбору снова либо утилизирован на свалку А или термически преобразован в сжигающей установке Б, при этом последняя опять может предназначена для установки 12 обработки поверхности.

Подобная односортная переработка насыщенных фильтрующих модулей 64 при способе V повторного использования альтернативно также может выполняться эксплуатантом установки 12 обработки покрытий, что, в свою очередь, снова проиллюстрировано соответственно отдельно показанной перерабатывающей установкой 70. Перерабатывающая установка 70 здесь снова является частью установки 12 обработки поверхности. Соответствующие полученные таким образом эксплутантом установки 12 обработки покрытий односортные переработанные продукты 100 по выбору затем снова могут быть утилизированные на свалке А или термически повторно использованы в сжигающей установке В, при этом последнее снова может быть выполнено эксплуатантом установки 12 обработки покрытий, чтобы использовать полученную энергию в собственной установке.

При необходимости, полученные односортные переработанные продукты 100 могут быть сведены в смешанный переработанный материал 102 и в качестве такового утилизированы на свалку А или поданы на термическое повторное использование в сжигающей установке В. Соединение односортных полученных переработанных продуктов 100 также может производиться при способе IV повторного использования, что дополнительно отдельно не показано.

В итоге посредством стратегии переработки и повторного использования может производиться энергосберегающее и ресурсосберегающее использование материалов. Даже в случае депонирования переработанного материала 100 переработке вместе с ним также могут подвергаться другие вещества, которые таким образом можно легче и экологичнее утилизировать.

В способе эксплуатации установки обработки поверхности перераспыл, который возникает в одной или нескольких кабинах для нанесения покрытий, захватывают воздушным потоком и подают в один или несколько одноразовых сепарирующих узлов, в которых перераспыл отделяют и которые соответственно после достижения предельного насыщения перераспылом в качестве насыщенных одноразовых сепарирующих узлов заменяют пустыми одноразовыми сепарирующими узлами. Из насыщенных одноразовых сепарирующих узлов вырабатывают переработанный материал, который позволяет последующее повторное использование. 9 з.п. ф-лы, 3 ил.

1. Способ эксплуатации установки обработки (12) поверхности, в котором перераспыл, который возникает в одной или нескольких кабинах (10) для нанесения покрытий, захватывают воздушным потоком и подают в один или несколько одноразовых сепарирующих узлов (44), в которых перераспыл отделяют и которые соответственно после достижения предельного насыщения перераспылом в качестве насыщенных одноразовых сепарирующих узлов (64) заменяют пустыми одноразовыми сепарирующими узлами (44), отличающийся тем, что из насыщенных одноразовых сепарирующих узлов (64) вырабатывают переработанный материал (100, 102), который позволяет последующее повторное использование.

2. Способ по п. 1, отличающийся тем, что переработанный материал (100) вырабатывают в перерабатывающей установке (70), которая является составной частью установки (12) обработки поверхности.

3. Способ по п. 1, отличающийся тем, что переработанный материал (100) вырабатывают в перерабатывающей установке (70), которая является выделенной из установки (12) обработки поверхности.

4. Способ по п. 2 или 3, отличающийся тем, что установка (12) обработки поверхности включает в себя несколько кабин (10) для нанесения покрытий, в которых возникают различные типы перераспыла, и

а) насыщенные одноразовые сепарирующие узлы (64), независимо от того, каким типом перераспыла они насыщены, совместно подвергают переработке в перерабатывающей установке (70),

или

б) совместно перерабатывают соответственно такие насыщенные фильтрующие модули (64), которые происходят из одних и тех же или из однородных кабин (10) для нанесения покрытий, так что совместно переработанные фильтрующие модули (64) насыщены перераспылом одного типа и относительно типа перераспыла получают односортный переработанный материал (100).

5. Способ по п. 4, отличающийся тем, что переработку осуществляют согласно указанному там шагу б) и различные односортные переработанные продукты (100) сводят в один смешанный переработанный материал (102).

6. Способ по п. 1, отличающийся тем, что переработанный материал (100, 102) подают на термическое повторное использование.

7. Способ по п. 6, отличающийся тем, что термическое повторное использование происходит посредством сжигания в сжигающей установке (В).

8. Способ по п. 7, отличающийся тем, что сжигающая установка (В) является составной частью установки (12) обработки поверхности.

9. Способ по одному из пп. 6-8, отличающийся тем, что энергию, которую получают при термическом повторном использовании, используют для эксплуатации установки (12) обработки поверхности и/или перерабатывающей установки (70).

10. Способ по п. 1, отличающийся тем, что при выработке переработанного материала (100) из насыщенных одноразовых сепарирующих узлов (64) выполняют один или несколько из следующих шагов:

а) сушка насыщенных сепарирующих узлов (64),

б) грубое дробление или размельчение насыщенных сепарирующих узлов (64) на фильтрующие части (82) или фильтрующие пакеты (86),

в) измельчение насыщенных сепарирующих узлов (64), или фильтрующих частей (82), или фильтрующих пакетов (86) в грубо измельченный материал (92) или тонко измельченный материал (96),

г) подмешивание присадок на одном или нескольких упомянутых выше шагах а), б) или в).

| WO 03084638 A2, 16.10.2003 | |||

| SE 9002238 A, 26.12.1991 | |||

| Устройство для нанесения и сушки покрытий | 1986 |

|

SU1420720A1 |

Авторы

Даты

2019-03-11—Публикация

2014-01-15—Подача