Изобретение относится к способу осаждения перераспыла из обогащенного перераспылом кабинного воздуха установок для нанесения покрытий, прежде всего окрасочных установок, в котором перераспыл захватывают воздушным потоком и подают к сепарирующему устройству, где из перераспыла отделяют большую часть, по меньшей мере, твердых веществ.

Кроме того, изобретение относится к устройству для осаждения перераспыла из обогащенного перераспылом кабинного воздуха установок для нанесения покрытий, прежде всего окрасочных установок.

Также, изобретение включает в себя установку для нанесения покрытий, прежде всего для окрашивания предметов, прежде всего автомобильных кузовов, с:

а) кабиной для нанесения покрытий, в которой предусмотрена возможность воздействия на предметы материалом покрытия и через которую может быть направлен воздушный поток, который захватывает и отводит возникающий перераспыл материала покрытия,

б) сепарирующим устройством, к которому предусмотрена возможность подвода кабинного воздуха и где осаждается большая часть, по меньшей мере, твердых материалов из перераспыла.

При ручном или автоматическом нанесении красок на предметы часть потока краски, который, в общем случае, включает в себя как твердые частицы и/или связующие, так и растворитель, не оседает на предмете. Это частичный поток специалисты называют "перераспыл". В дальнейшем понятия "перераспыл", "частица перераспыла" или "твердые материалы перераспыла" всегда понимаются в смысле дисперсной системы, например, эмульсии или суспензии или комбинации из них. Перераспыл захватывается воздушным потоком в окрасочной кабине и подается на сепарацию, так что воздух при необходимости после подходящего кондиционирования может быть возвращен в кабину для нанесения покрытий.

Прежде всего, в установках с увеличенным расходом краски, прежде всего, в установках для окрашивания автомобильных кузовов, предпочтительно используются системы мокрой сепарации. В известных на рынке "мокрых" сепараторах вода вместе с поступающим сверху кабинным воздухом течет к ускоряющему воздушное течение соплу. В этом сопле происходит завихрение протекающего кабинного воздуха с водой. При этом процессе частицы перераспыла в существенной степени переходят в воду, из-за чего воздух выходит из "мокрого" сепаратора в существенной степени очищенным и отклеенные частицы перераспыла краски находятся в воде. Затем они могут быть снова получены из нее или утилизированы.

В известных "мокрых" сепараторах требуется относительно много энергии на циркуляцию требуемых достаточно больших количеств воды. Подготовка промывочной воды очень затратна из-за использования большого количества связующих краску и устраняющих адгезию химикатов. Далее воздух из-за интенсивного контакта с промывочной водой набирает очень много влажности, что опять-таки приводит к высоким затратам энергии на подготовку воздуха.

В отличие от этого, в известных на рынке устройствах названного в начале типа сепарация производится сухим способом. При этом хорошо зарекомендовали себя, прежде всего, работающие по электростатическому принципу сепараторы, в которых перераспыл лака проводится мимо осаждающей плоскости и там сепарируется, для чего частицы перераспыла ионизируются с помощью электродного устройства и из-за созданного между осаждающей плоскостью и электродным устройством электрического поля перемещаются к осаждающей плоскости. Налипающие на осаждающую плоскость частицы перераспыла краски могут затем механически соскребаться с нее и выводиться.

Чистящий эффект подобных сепараторов хотя и очень высок, но для непрерывного режима работы нужно постоянно обеспечивать, чтобы между осаждающей плоскостью и электродным устройством могло образовываться достаточно сильное электрическое поле, что возможно лишь до определенной толщины слоя перераспыла краски на осаждающей плоскости, так как подобный слой имеет изолирующее действие. Требуемое непрерывное удаление перераспыла лака с осаждающей плоскости связано с достаточно трудоемкими мерами и может быть подвержено сбоям. К тому же может случиться, что перераспыл на осаждающей плоскости реагирует, затвердевает или сохнет так, что он уже не может быть удален простым соскабливанием с осаждающей плоскости. К тому же расход энергии в подобных сепараторах относительно высок.

Поэтому задача предлагаемого изобретения заключается в том, чтобы создать способ, сепарирующее устройство и установку названного в начале типа, которая предлагает решение данных проблем.

В способе названного в начале типа задача решена посредством того, что обогащенный перераспылом кабинный воздух направляют сквозь фильтрующие модули, в которых перераспыл сепарируется и которые выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с корпусом фильтра и фильтрующим узлом, причем каждый фильтрующий модуль после достижения предельного заполнения перераспылом заменяют на пустой фильтрующий модуль.

Изобретение базируется на знании, что одноразовые фильтрующие модули, вопреки общепринятому мнению, являются дешевыми и, к тому же, экологичными. Подготовка и/или утилизация подобных одноразовых фильтрующих модулей энергетически и в том числе с точки зрения требуемых ресурсов более приемлемы, чем затраты на сепарирующее устройство, в котором осажденная краска удаляется с имеющихся осаждающих плоскостей в ходе непрерывного процесса.

По этим причинам также благоприятно, если замененный и загруженный перераспылом фильтрующий модуль подается в процесс утилизации и/или повторного использования.

Особо эффективным оказалось, если в качестве фильтрующего узла применяется инерционный фильтр. Инерционный фильтр, предпочтительно, может эксплуатироваться без подачи внешней энергии и обеспечивает эффективное осаждение перераспыла.

В отношении сепарирующего устройства названного в начале типа упомянутая выше задача решена посредством того, что:

а) сепарирующее устройство работает с фильтрующими модулями, которые выполнены с возможностью пропускания обогащенного перераспылом кабинного воздуха и в которых осаждается перераспыл,

б) фильтрующие модули выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с корпусом фильтра и фильтрующим узлом,

в) сепарирующее устройство включает в себя средства, посредством которых каждый фильтрующий модуль после достижения предельного заполнения перераспылом является заменяемым на пустой фильтрующий модуль.

Преимущества соответствуют указанным выше преимуществам способа.

Аналогичным образом благоприятно, если фильтрующий узел выполнен в виде инерционного фильтра.

При этом для достижения сильного сепарирующего эффекта особо предпочтительно, если фильтрующий узел включает в себя множество сепарирующих элементов, которые расположены так, что образован лабиринт для потока.

Предпочтительно, сепарирующие элементы проходят вертикально и обтекаются кабинным воздухом в горизонтальном направлении. Тогда перераспыл может стекать вниз по сепарирующим элементам.

Если расстояние между сепарирующими элементами в направлении потока и/или в направлении, перпендикулярном потоку, уменьшается, то в конце пути потока все еще имеющиеся в кабинном воздухе частицы перераспыла эффективно отделяются.

На практике в качестве сепарирующих элементов благоприятно проявили себя фильтрующие ламели, фильтрующие стаканы, ячеистые структуры или камерные структуры.

Если фильтрующий модуль включает в себя выполненную в виде стандартной несущей структуры донную часть, то он может транспортироваться посредством известных транспортных систем, которые уже адаптированы к подобным стандартным несущим структурам.

С точки зрения предварительной подготовки или утилизации одноразового фильтрующего модуля особо предпочтительно, если один компонент, несколько компонентов или все компоненты фильтрующего модуля изготовлены из влагоустойчивого вторично перерабатываемого материала.

В качестве влагоустойчивого вторично перерабатываемого материала, предпочтительно, выбраны один или несколько из последующих материалов:

бумажные или картонные материалы, гофрированный картон, картон со стоящей гофрой, картоны с сотовой структурой или шпульные картоны, MDF-материал, древесина. Также пригодны такие искусственные материалы, как, прежде всего полиэтилен или полипропилен.

Может быть преимуществом, если фильтрующий модуль выполнен в виде модульного узла. В этом случае фильтрующий модуль может быть собран на месте и может компактно, например сложенным, транспортироваться к месту своего использования.

Для эффективного сбора осажденного перераспыла благоприятно, если фильтрующий модуль включает в себя накопительный поддон, в котором собирается осажденный перераспыл.

Накопительный поддон может включать в себя, например, накопительный мешок, который расположен на дне фильтрующего модуля.

Указанная выше задача в установке названого в начале типа решена посредством того, что она включает в себя сепарирующее устройство с некоторыми или всеми упомянутыми выше признаками.

Возможно достижимые посредством этого преимущества соответствуют разъясненным выше преимуществам в отношении сепарирующего устройства. Далее примеры исполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

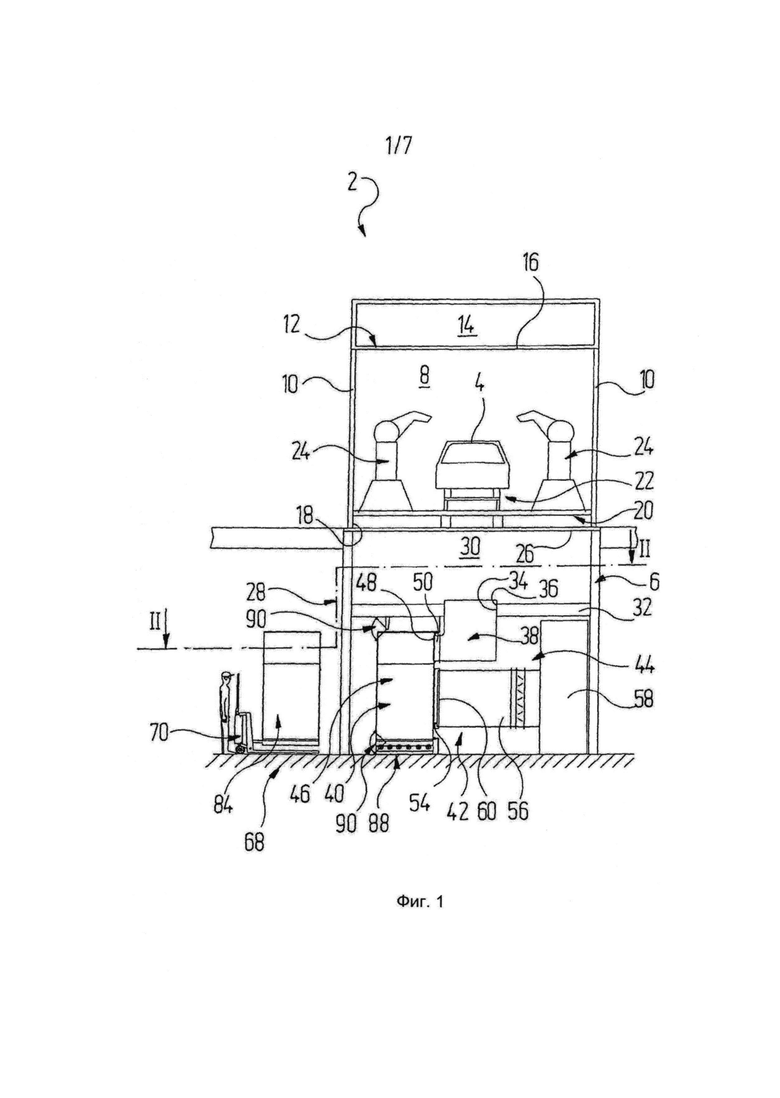

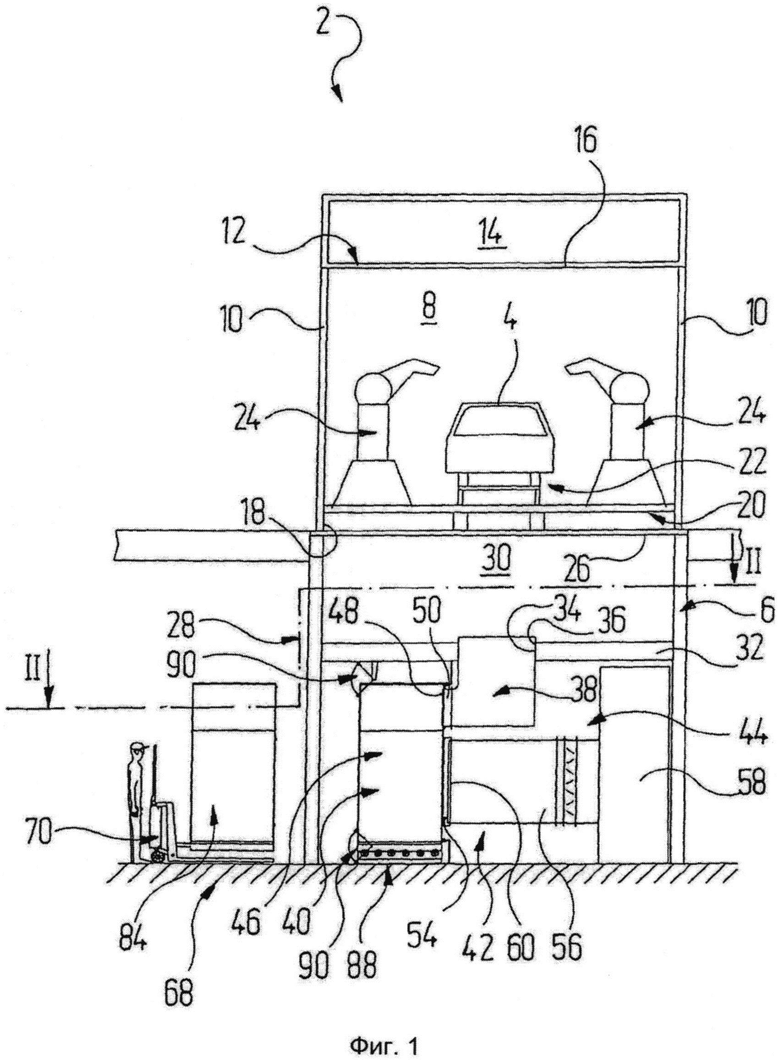

Фиг.1 - окрасочная кабина установки по обработке поверхности с сепарирующим устройством для перераспыла на виде спереди,

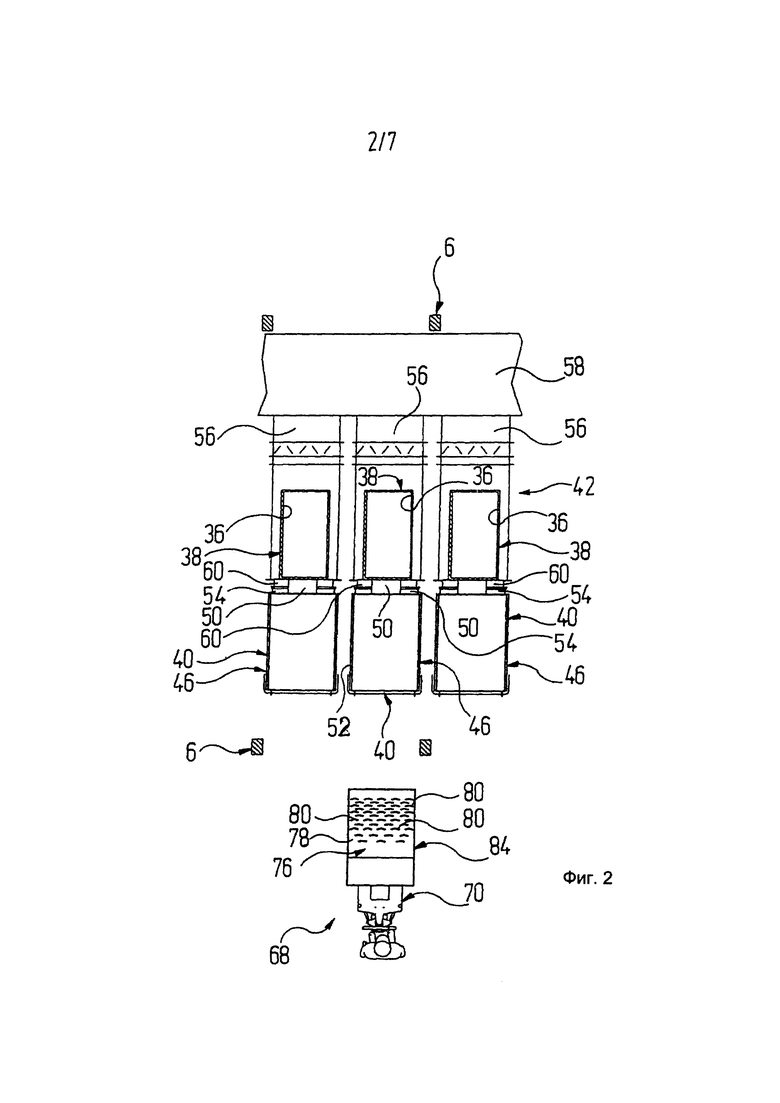

Фиг.2 - увеличенный масштаб частичного сечения окрасочной кабины согласно фиг.1 вдоль показанной там линии сечения II-II,

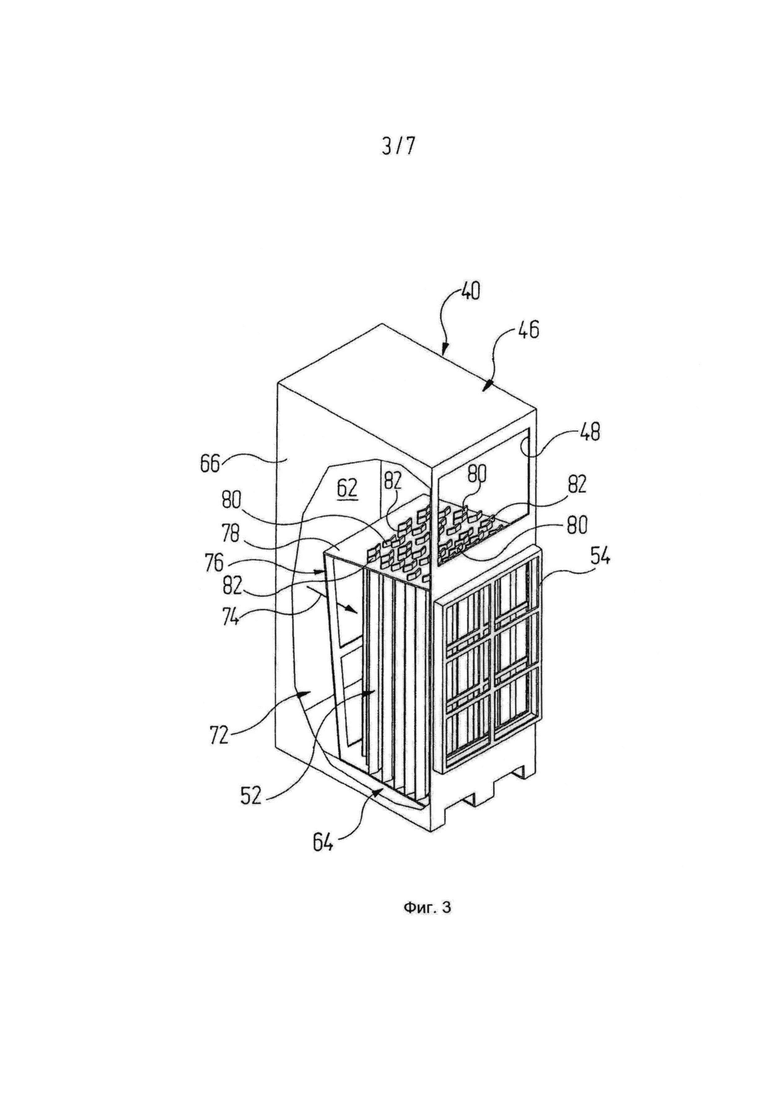

Фиг.3 - перспективный вид фильтрующего модуля сепарирующего устройства, причем часть корпуса фильтра показана выломанной,

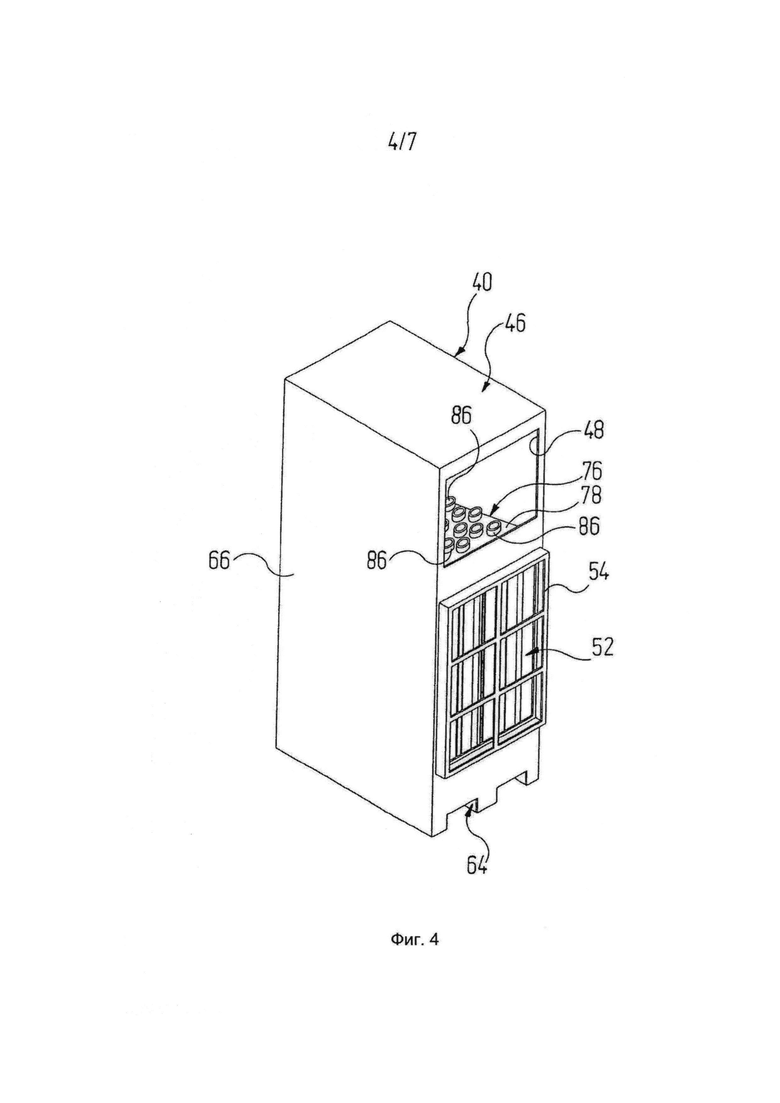

Фиг.4 - соответствующий фиг.3 перспективный вид измененного фильтрующего модуля,

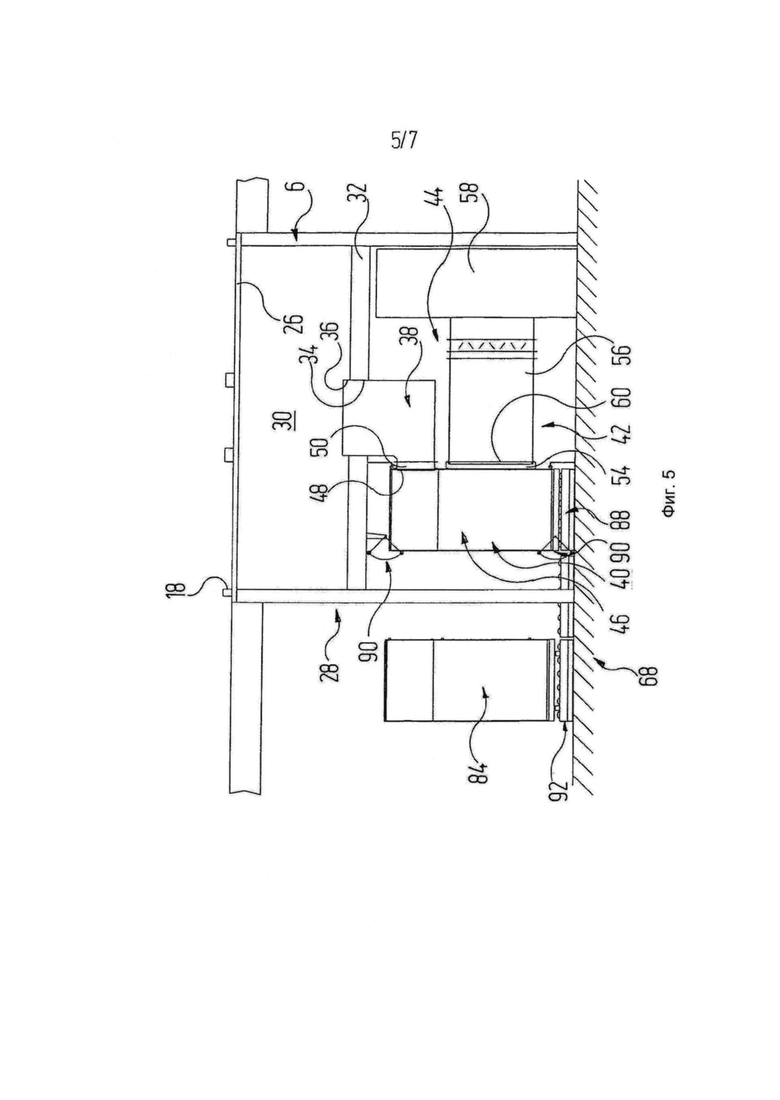

Фиг.5 - увеличенный масштаб соответствующего фиг.1 вида на измененную область сепарации окрасочной кабины,

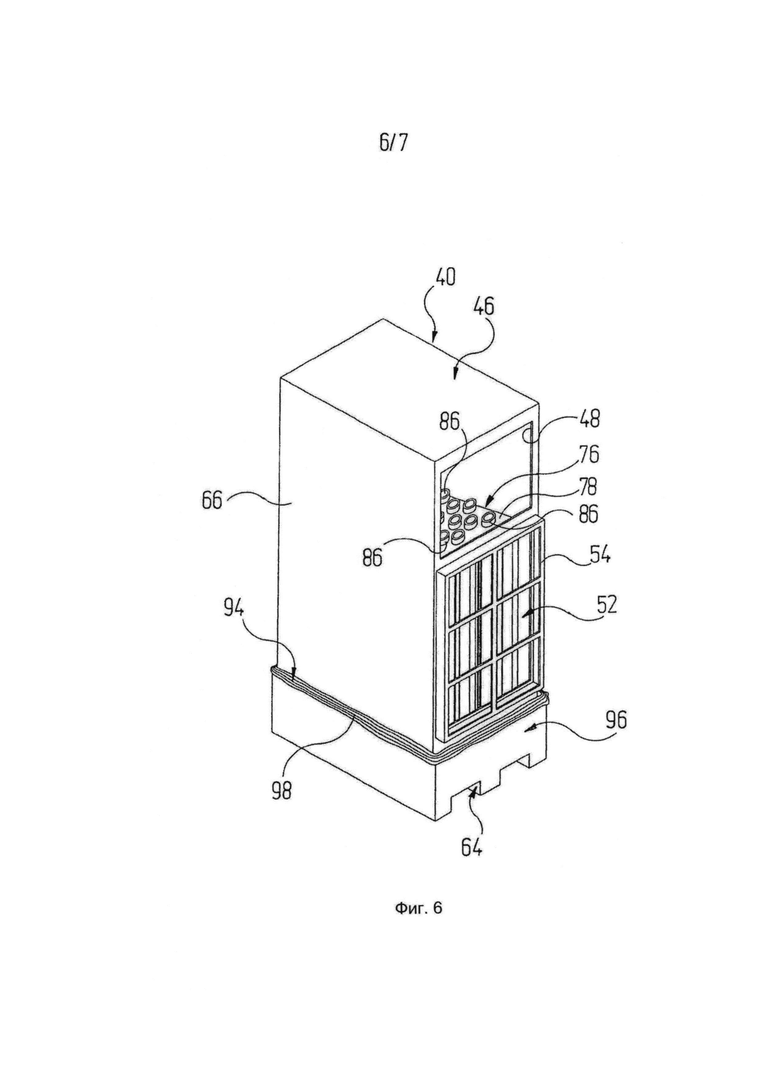

Фиг.6 - соответствующий фиг.4 вид на еще раз измененный фильтрующий модуль,

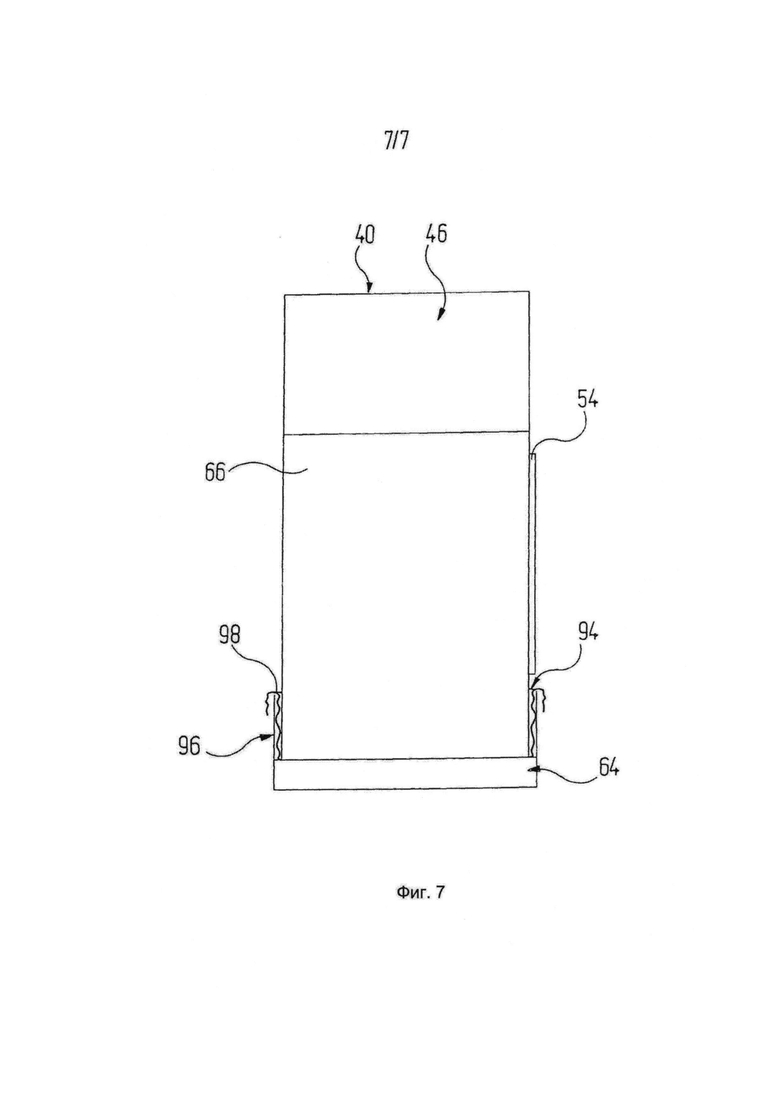

Фиг.7 - вид сбоку на фильтрующий модуль согласно фиг.6, причем на сечении показан накопительный поддон.

На фиг.1 общим обозначением 2 обозначена окрасочная кабина установки по обработке поверхности, в которой окрашиваются автомобильные кузова 4, после того как они будут, например, очищены и обезжирены в расположенной до окрасочной кабины 2, не показанной отдельно станции предварительной обработки. Окрасочная кабина 2 покоится на стальной конструкции 6, как она сама по себе известна.

Окрасочная кабина 2 включает в себя расположенный вверху окрасочный туннель 8, который ограничен боковыми стенками 10 и горизонтальным потолком 12 кабины, но открыт с торцовых сторон. Кроме того, окрасочный туннель 8 по направлению вниз открыт таким образом, чтобы обогащенный перераспылом кабинный воздух мог течь вниз. Потолок 12 кабины обычным образом выполнен как нижнее ограничение подводящей воздушной камеры 14 с фильтрующим потолком 16.

Над нижним отверстием 18 окрасочного туннеля 8 расположен стальной каркас 20, который известным самим по себе образом удерживает известное транспортное оборудование 22, которое здесь подробнее не разъясняется. С его помощью подлежащие окрашиванию автомобильные кузова 4 могут транспортироваться от входной стороны окрасочного туннеля 8 к его выходной стороне. Внутри окрасочного туннеля 8 находятся окрасочные устройства в форме многоосевых окрасочных роботов 24, как они известны сами по себе. Посредством окрасочных роботов 24 автомобильные кузова 4 могут покрываться краской.

Нижнее отверстие 18 окрасочного туннеля 8 покрыто выполненной с возможностью хождения по ней колосниковой решеткой 26. Под колосниковой решеткой 26 находится область 28 установки, в которой перемещаемые вместе с кабинным воздухом частицы перераспыла отделяются от кабинного воздуха.

То есть, воздух из подводящей воздушной камеры 14 течет вниз сквозь окрасочный туннель 8 к области 28 установки, причем воздух захватывает имеющийся в окрасочном туннеле 8 перераспыл краски и уносит его с собой.

Область 28 установки включает в себя область 30 потока, в которую сначала втекает обогащенный перераспылом кабинный воздух и которая для этого открыта вверх к окрасочной кабине 2, но ограничена сбоку боковыми стенками 10 и снизу посредством промежуточного потолка 32. Промежуточный потолок 32 в продольном направлении кабины имеет несколько расположенных друг за другом проходов 34. Каждый из этих проходов 34 ведет к одному входу 36 соответствующего воздухонаправляющего канала 38, в который обогащенный частицами перераспыла кабинный воздух сначала втекает по существу вертикально вниз.

Затем воздухонаправляющий канал 38 отклоняет кабинный воздух на 90° по горизонтали, из-за чего он затем с общим горизонтальным направлением втекает в фильтрующий модуль 40. Каждый фильтрующий модуль 40 образует сепарирующий узел, с которым работает обозначенное общим ссылочным обозначением 42 сепарирующее устройство, которое имеется в сепарирующей области 44 окрасочной кабины 2, которая расположена под областью 30 потока.

Каждый фильтрующий модуль 40 с возможностью рассоединения соединен с одним из воздухонаправляющих каналов 38. Для этого каждый фильтрующий модуль 40 имеет корпус 46 фильтра с входом 48 фильтра, который выполнен комплементарно выходному штуцеру 50 воздухонаправляющего канала 38, благодаря чему фильтрующий модуль 40 посредством соответствующего горизонтального движения может быть гидродинамически соединен с выходным штуцером 50 воздухонаправляющего канала 38 или отсоединен от него.

Тем самым сепарирующее устройство 42 в предложенном примере исполнения является модульно собранным из фильтрующих модулей 40 сепарирующим фильтром.

Кабинный воздух в фильтрующем модуле 40 еще дважды отклоняется на 90°, затем протекает сквозь фильтрующий узел в форме инерционного фильтра 52, на котором осаждается перераспыл краски, и выходит из фильтрующего модуля 40 через выходной штуцер 54 фильтра на той же самой стороне корпуса 46 фильтра, на которой находится вход 48 фильтра. Оттуда в существенной степени очищенный от частиц перераспыла кабинный воздух течет в промежуточный канал 56, сквозь который он попадает в сборный потоковый канал 58.

Промежуточный канал 56 имеет входной фланец 60, причем выходной штуцер 54 фильтра фильтрующего модуля 40 посредством упомянутого выше горизонтального движения может быть гидродинамически соединен с данным входным фланцем 60 или отсоединен от него. Поэтому фильтрующий модуль 40 в рабочем положении готов к эксплуатации, если его вход 48 фильтра соединен с выходным штуцером 50 воздухонаправляющего канала 38 и его выходной штуцер 54 фильтра соединен с входным фланцем 60 промежуточного канала 56.

Кабинный воздух через сборный потоковый канал 58 подается на дополнительную предварительную подготовку и кондиционирование и затем через не показанный здесь отдельно циркуляционный контур направляется в подводящую воздушную камеру 14, из которой он снова втекает сверху в окрасочный туннель 8. Если кабинный воздух с помощью сепарирующего фильтра 42 пока еще не достаточно освобожден от частиц перераспыла, за сепарирующим фильтром 42 могут быть расположены дополнительные фильтрующие ступени, в которые подается кабинный воздух и в которых используются, например, флисовые фильтры или же работающие по электростатическому принципу сепарирующие фильтры, как они известны сами по себе. При необходимости в фильтрующий модуль 40 могут быть интегрированы одна или несколько подобных дополнительных фильтрующих ступеней. Так, например, перед выходным штуцером 54 фильтра может быть расположен фильтрующий нетканый материал.

Теперь на основании фиг.3 подробнее разъясняется один из фильтрующих модулей 40. Как там видно, корпус 46 фильтра фильтрующего модуля 40 отделяет потоковую камеру 62, которая простирается между входом 48 фильтра и выходным штуцером 54 фильтра и через которую по изогнутому на 180° пути потока протекает кабинный воздух.

Корпус 46 фильтра, в свою очередь, включает в себя донную часть 64 и кожух 66 камеры, который удерживается донной частью 64 и в котором стенка камеры имеет вход 48 фильтра и выходной штуцер 54 фильтра. Донная часть 64 по своей геометрии и размерам выполнена в виде стандартной несущей структуры и, например, по образцу так называемого европоддона. Таким образом, фильтрующий модуль 40 может быть перемещен посредством подогнанной под подобные стандартные структуры транспортной системой 68 и приведен в эксплуатационное положение или выведен из него. На фиг.1 это обозначено на примере выполненной с возможностью ручного управления одним человеком транспортно-подъемной тележки 70.

Расположение фильтрующих модулей 40 в сепарирующей области 44 окрасочной кабины 2 согласно этому может производиться по сетке, которая покоится на используемой стандартной донной части 64.

По меньшей мере, нижняя накопительная область фильтрующего модуля 40 является непроницаемой для жидкости и таким образом выполнена как накопительный поддон 72 для краски, которая осаждается на инерционном фильтре 52 и затем стекает вниз.

Инерционный фильтр 52 расположен в потоковой камере 62 перед выходным штуцером 54 фильтра так, что в горизонтальном направлении 74 через него протекает обогащенный перераспылом кабинный воздух. Инерционный фильтр 52 включает в себя несущую структуру 76 с по существу горизонтальной несущей пластиной 78, как видно на фиг.3, несущая пластина 78 здесь в направлении потока поступающего в фильтрующий модуль 40 кабинного воздуха слегка наклонена вниз относительно горизонтали, которая закреплена внутри на стенке корпуса 46 фильтра с входом 48 фильтра и выходным штуцером 54 фильтра.

Несущая пластина 78 в качестве сепарирующих элементов удерживает множество простирающихся вниз в направлении к накопительному поддону 72 фильтрующих ламелей 80, для наглядности лишь некоторые из них снабжены собственными ссылочными обозначениями. В предложенном примере исполнения это может производиться, например, таким способом, что несущая пластина 78 имеет комплементарные фильтрующим ламелям 80 шлицы 82, в которые вставлены фильтрующие ламели 80. Из шлицов 82 лишь некоторые имеют ссылочное обозначение.

Фильтрующие ламели 80 в сечении являются V-образными и расположены так, чтобы острие V было направлено в направлении 74 потока воздуха, в котором кабинный воздух протекает сквозь инерционный фильтр 52. При этом фильтрующие ламели 80 расположены со смещением относительно друг друга, причем количество фильтрующих ламелей 80 увеличивается в направлении 74 потока кабинного воздуха. Иначе говоря, расстояние между фильтрующими ламелями 80 в направлении 74 потока и в перпендикулярном этому направлении, то есть здесь в горизонтальном направлении, меньше. Данный принцип проиллюстрирован на фиг.2 на показанном вертикальном сечении сменного фильтрующего модуля 84, на который должен быть заменен полностью заполненный фильтрующий модуль 40.

Таким образом, в направлении 74 потока в инерционном фильтре 52 выполнен пронизываемый потоком кабинного воздуха потоковый лабиринт, в котором частицы перераспыла известным самим по себе образом по принципу инерции масс отделяются на фильтрующих ламелях 80. Оттуда перераспыл течет вниз в накопительный поддон 72, где перераспыл собирается в болото краски.

Вместо фильтрующих ламелей 80 также могут быть использованы выполненные с другой геометрией и размерами сепарирующие элементы. На фиг.4 показан измененный фильтрующий модуль 40, в котором вместо фильтрующих ламелей 80 на несущей пластине 78 несущей структуры 76 удерживаются фильтрующие стаканы 86. При этом фильтрующие стаканы 86 расположены по тому же принципу, что и фильтрующие ламели 80 в фильтрующем модуле 40 на фиг.3. На практике также могут быть предусмотрены другие расположения сепарирующих элементов.

Вместо фильтрующих ламелей 80 или фильтрующих стаканов 86 в качестве сепарирующих элементов также могут быть предусмотрены ячеистые структуры или камерные структуры. В качестве ячеистых структур могут служить, например, соединенные друг с другом складываемые или втыкаемые ламели или пластины. Камерные структуры на практике устроены по типу сот.

Как видно на фиг.1, фильтрующий модуль 40 в его эксплуатационном положении покоится на весах 88 и посредством запорного устройства 90 зафиксирован сверху и снизу в его эксплуатационном положении.

Каждый фильтрующий модуль 40 рассчитан на прием максимального количества краски, то есть на предельное заполнение перераспылом, которое зависит от конструкции фильтрующего модуля 40 и используемых для этого материалов. Уже принятое количество краски может контролироваться с помощью весов 88. Альтернативно предельное заполнение может определяться посредством измерения разности давлений. Чем выше заполнение фильтрующего модуля 40, тем больше создаваемое фильтрующим модулем 40 сопротивление воздуха.

Когда фильтрующий модуль 40 достигает максимальной вместимости, запорное устройство 90 открывается, полностью заполненный фильтрующий модуль 40 вывозится из сепарирующей области 44 окрасочной кабины 2 с помощью подъемно-транспортной тележки 70 и заменяется на пустой фильтрующий модуль 40. Для этого предварительно разрывается аэрогидродинамическое соединение подлежащего замене фильтрующего модуля 40 с воздухонаправляющим каналом 38 и соединительным каналом 56, для чего выходной штуцер 50 воздухонаправляющего канала 38 и входной фланец 60 соединительного канала 56 перекрываются посредством не показанной отдельно запорной задвижки.

Когда пустой фильтрующий модуль 40 перемещен в свое эксплуатационное положение на весы 88, соответственно зафиксирован в неподвижном положении с помощью запорного устройства 90 и таким образом застрахован от непреднамеренного выкатывания из сепарирующей области 44, запорные задвижки направляющего канала 38 и соединительного канала 56 снова приводятся в открытое положение, благодаря чему через новый позиционированный фильтрующий модуль 40 протекает кабинный воздух.

Замененный и заполненный перераспылом фильтрующий модуль 40 затем подается в процесс утилизации и/или повторного использования и тем самым используется в качестве одноразового фильтрующего модуля.

Иначе говоря, фильтрующие модули 40, в которых сепарируется перераспыл, выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с корпусом 46 фильтра и фильтрующим узлом 52, причем каждый фильтрующий модуль 40 после достижения предельного заполнения перераспылом заменяется на пустой фильтрующий модуль 40.

На фиг.5 в качестве модификации показана модифицированная транспортная система 68. Вместо подъемно-транспортной тележки там показана система 92 роликового конвейера, который известным самим по себе образом включает в себя роликовые конвейеры с приводимыми моторным образом роликами. Посредством системы 92 роликового конвейера фильтрующие модули 40, вместимость перераспыла краски которых исчерпана, под управлением вычислительной системы могут быть вывезены из сепарирующей области 44 окрасочной кабины 2 и заменены на незаполненный фильтрующий модуль 40. Для этого система 92 роликового конвейера включает взаимодействующие транспортные узлы, с помощью которых фильтрующие модули 40 могут быть перемещены параллельно и/или перпендикулярно продольному направлению окрасочной кабины 2.

Донная часть 64, корпус 66 камеры, несущая структура 76 и сепарирующие элементы 80, 86 фильтрующего модуля изготовлены из влагоустойчивого вторично перерабатываемого материала. Говоря общими словами, один компонент, несколько компонентов или все компоненты фильтрующего модуля 40 изготовлены из влагоустойчивого вторично перерабатываемого материала. Для этого рассматриваются, например, целлюлозные материалы, например, при необходимости, обработанные бумажные и картонные материалы, гофрированный картон, картоны с вертикальным гофром, картоны с сотовой структурой или шпульные картоны, а также другие материалы, например MDF-материалы. В качестве донной части 64 также подходит, например, европалетта из древесины. Также рассматриваются такие искусственные материалы, как прежде всего полиэтилен или полипропилен.

При этом сам фильтрующий модуль 40 может поставляться как модульный узел из упомянутых компонентов по отдельным деталям и собираться на месте. При этом камерный корпус 66 может иметь, например, выполненную с возможностью откидывания крышу и быть сложенным к двум противолежащим продольным кромкам в двухслойную корпусную плиту. Разогнутый камерный корпус 66 затем надевается, например, на инерционный фильтр 52, который перед этим был собран из несущей структуры 76 и фильтрующих ламелей 80 или фильтрующих стаканов 86.

После того, как инерционный фильтр 52 будет закреплен на камерном корпусе 66, этот конструктивный узел устанавливается на донную часть 64 и, при необходимости, склеивается с ней.

Для создания накопительного поддона 72 на область днища может быть впрыснут герметик и посредством покачивания из стороны в сторону равномерно распределен в области днища потоковой камеры 62.

На фиг.6 и 7 показан альтернативный этому накопительный поддон 94. Там донная часть 64 удерживает проходящую по периметру рамку 96 поддона, которая также может быть изготовлена из упомянутых выше влагостойких вторично перерабатываемых материалов, например из тонких деревянных досок. В рамку 96 поддона вложен непроницаемый для жидкости накопительный мешок 98, в который может быть установлен камерный корпус 66 и верхняя кромка которого завернута наружу через рамку 96 поддона. На практике выяснилось, что в качестве накопительного мешка 98 могут быть использованы так называемые Big-Bags, которые сами по себе известны в качестве групповой упаковки, например, красящего порошка.

Посредством модульной конструкции сепарирующего устройства 42 оно может быть выполнено компактно таким образом, что оно в качестве целого устройства может быть расположено в контуре окрасочной кабины 2 в свету, который в предложенном примере исполнения задан стальной конструкцией 6. Это хорошо видно на фиг.1. Таким образом, необходимая для окрасочной кабины 2 площадь основания не увеличивается из-за сепарирующего устройства 42. Благодаря этому уже смонтированные окрасочные кабины могут быть дооснащены сепарирующим устройством 42. При этом такая компактность сепарирующего устройства 42 как единое целое базируется на компактной конструкции отдельных фильтрующих модулей 40.

Изобретение относится к осаждению перераспыла из обогащенного кабинного воздуха установок для нанесения покрытий и может быть использовано в лакокрасочной промышленности. Перераспыл захватывают воздушным потоком и подают к сепарирующему устройству (42), где из перераспыла отделяют большую часть по меньшей мере твердых веществ. Обогащенный перераспылом кабинный воздух направляют сквозь фильтрующие модули (40), в которых перераспыл сепарируется и которые выполнены с возможностью замены одноразовых конструктивных узлов с корпусом (46) фильтра и фильтрующим узлом (52). Каждый фильтрующий модуль (40) после достижения предельного заполнения перераспылом заменяют на пустой фильтрующий модуль (40). Сепарирующее устройство (42) включает в себя средства (38, 56, 68, 90), посредством которых каждый фильтрующий модуль (40) после достижения предельного заполнения перераспылом является заменяемым на пустой фильтрующий модуль (40). Установка для нанесения покрытий, прежде всего окрашивания автомобильных кузовов, с кабиной (2) для нанесения покрытий содержит сепарирующее устройство (42), к которому подводят кабинный воздух. Изобретение позволяет снизить расход энергии, снизить трудоемкость процесса удаления перераспыла с фильтрующей поверхности. 3 н. и 13 з.п. ф-лы, 8 ил.

1. Способ осаждения перераспыла из обогащенного перераспылом кабинного воздуха установок для нанесения покрытий, прежде всего окрасочных установок, в котором перераспыл захватывают воздушным потоком и подают к сепарирующему устройству (42), где из перераспыла отделяют большую часть по меньшей мере твердых веществ, отличающийся тем, что обогащенный перераспылом кабинный воздух направляют сквозь фильтрующие модули (40), в которых перераспыл сепарируется и которые выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с корпусом (46) фильтра и фильтрующим узлом (52), причем каждый фильтрующий модуль (40) после достижения предельного заполнения перераспылом заменяют на пустой фильтрующий модуль (40).

2. Способ по п.1, отличающийся тем, что замененный и заполненный перераспылом фильтрующий модуль (40) подают в процесс утилизации и/или вторичной переработки.

3. Способ по п.1 или 2, отличающийся тем, что в качестве фильтрующего узла (52) применяют инерционный фильтр.

4. Сепарирующее устройство для осаждения перераспыла из обогащенного перераспылом кабинного воздуха установок для нанесения покрытий, прежде всего окрасочных установок, отличающееся тем, что

а) сепарирующее устройство (42) работает с фильтрующими модулями (40), которые выполнены с возможностью пропускания обогащенного перераспылом кабинного воздуха и в которых осаждается перераспыл,

б) фильтрующие модули (40) выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с корпусом (46) фильтра и фильтрующим узлом (52),

в) сепарирующее устройство (42) включает в себя средства (38, 56, 68, 90), посредством которых каждый фильтрующий модуль (40) после достижения предельного заполнения перераспылом является заменяемым на пустой фильтрующий модуль (40).

5. Сепарирующее устройство по п.4, отличающееся тем, что фильтрующий узел (52) выполнен в виде инерционного фильтра.

6. Сепарирующее устройство по п.5, отличающееся тем, что фильтрующий узел (52) включает в себя множество сепарирующих элементов (80, 86), которые расположены так, что образован лабиринт для потока.

7. Сепарирующее устройство по п.5, отличающееся тем, что сепарирующие элементы (80, 86) проходят вертикально и обтекаются кабинным воздухом в горизонтальном направлении (74).

8. Сепарирующее устройство по п.6 или 7, отличающееся тем, что расстояние между сепарирующими элементами (80, 86) уменьшается в направлении (74) потока и/или в перпендикулярном направлению (74) потока направлении.

9. Сепарирующее устройство по п.6 или 7, отличающееся тем, что в качестве сепарирующих элементов (80, 86) имеются фильтрующие ламели, фильтрующие стаканы, ячеистые структуры или камерные структуры.

10. Сепарирующее устройство по одному из пп.4-7, отличающееся тем, что фильтрующий модуль (40) включает в себя выполненную в виде стандартной несущей структуры донную часть (64).

11. Сепарирующее устройство по одному из пп.4-7, отличающееся тем, что один компонент, несколько компонентов или все компоненты фильтрующего модуля (40) изготовлены из влагостойкого вторично перерабатываемого материала.

12. Сепарирующее устройство по п.11, отличающееся тем, что в качестве влагостойкого вторично перерабатываемого материала выбран один или несколько из последующих материалов: бумажные и картонные материалы, гофрированный картон, картоны с вертикальным гофром, картоны с сотовой структурой или шпульные картоны, MDF-материал, древесина или искусственные материалы, прежде всего полиэтилен или полипропилен.

13. Сепарирующее устройство по одному из пп.4-7, отличающееся тем, что фильтрующий модуль (40) выполнен в виде модульного узла.

14. Сепарирующее устройство по одному из пп.4-7, отличающееся тем, что фильтрующий модуль (40) включает в себя накопительный поддон (72, 94), в котором собирается осаждающийся перераспыл.

15. Сепарирующее устройство по п.14, отличающееся тем, что накопительный поддон (94) включает в себя приемный мешок (98), который расположен на днище фильтрующего модуля (40).

16. Установка для нанесения покрытий, прежде всего окрашивания предметов, прежде всего автомобильных кузовов, с

а) кабиной (2) для нанесения покрытий, в которой предусмотрена возможность воздействия на предметы (4) материалом покрытия и через которую может быть направлен воздушный поток, который захватывает и отводит возникающий перераспыл материала покрытия,

б) сепарирующим устройством (42), к которому предусмотрена возможность подвода кабинного воздуха и где осаждается большая часть по меньшей мере твердых материалов из перераспыла, отличающаяся тем, что в) сепарирующее устройство (42) выполнено по одному из пп.4-15.

| DE 102007041008 A1, 05.03.2009 | |||

| DE 19930709 A1, 04.01.2001 | |||

| DE 202004007493 U1, 26.08.2004 | |||

| DE 102008021225 A1, 29.10.2009 | |||

| Инерционный фильтр | 1989 |

|

SU1662627A1 |

| WO 2003084638 A2, 16.10.2003 | |||

| DE 20109800 U1, 23.08.2001. | |||

Авторы

Даты

2017-02-08—Публикация

2012-07-13—Подача