Изобретение относится к технике высоких напряжений, в частности к технике электрической изоляции в вакууме и разработке способов повышения электрической прочности вакуумной изоляции электродных промежутков в импульсных энергоустановках и высоковольтных электровакуумных приборах и устройствах, включая ускорители заряженных частиц, мощные СВЧ-источники, системы импульсного нагрева плазмы (Z-пинчи) и др.

Качество вакуумной электроизоляции влияет на стабильность, надежность и срок службы высоковольтных вакуумных приборов и электрофизических установок. Существенным образом оно определяет габариты высоковольтных устройств. Уменьшение габаритов и повышение рабочих напряжений приводит к увеличению напряженности электрического поля в вакуумных промежутках и дальнейшему пробою. Причиной пробоя являются эмиссионные центры на поверхности катода, которые представляют собой локально сформированные неоднородности с повышенной эмиссионной активностью [1, 2].

Известны способы обработки электродов, которые направлены на снижение их эмиссионной активности за счет удаления эмиссионных центров. Разработан ряд способов, заключающихся в тренировке вакуумных промежутков пробоями, отличающихся между собой амплитудными значениями тока, длительностями импульсов, сочетанием режимов импульсного и постоянного тока и т.п. Тренировки пробоями вакуумных промежутков происходят непосредственно в собранном вакуумном устройстве [3, 4]. Такие способы позволяют избавиться от эмиссионных центров за счет расплавления и испарения материала электродов во время тренировок. Тем не менее, такие способы тренировок приводят к образованию новых эмиссионных центров за счет выплескивания части расплава в виде капельной фракции. Острые края кратеров, образующихся в результате тренировочных пробоев, также являются эмиссионными центрами.

Недостаток тренировки пробоями изолирующих промежутков устраняется в случае обработки рабочих поверхностей электродов до сборки вакуумного устройства в отдельной вакуумной камере [5, 6]. В этом случае, нужно избавиться от эмиссионных центров путем их оплавления, но так как локализация эмиссионных центров заранее не известна, то должна быть оплавлена вся поверхность рабочих электродов. В данном случае оплавление поверхности происходит с использованием сфокусированного лазерного луча. Луч перемещается по всей поверхности для ее оплавления.

Недостатком этого способа является малый размер сечения лазерного луча, что приводит к длительной и трудоемкой операции по оплавлению рабочих поверхностей электродов. Кроме того, для обработки электродов сложной формы необходимо соблюдать условие перпендикулярного падения луча на обрабатываемую поверхность, что требует использование сложных систем позиционирования поверхности относительно фокусирующей оптики луча. Еще одним существенным недостатком является перенос загрязнений на обработанные области, за счет присутствия легкоплавких соединений на поверхности электродов, которые играют роль основных источников пробоя, при плавлении которых происходит интенсивное испарение и частичная конденсация на близлежащие поверхности.

Недостатки данного способа устраняются в техническом решении, взятым нами за прототип [7], в котором обработка электродов осуществляется путем оплавления рабочих поверхностей электродов концентрированными потоками энергии за счет использования импульсного широкоапертурного электронного пучка с последующим нанесением на электроды покрытия из металла с низкой эмиссионной активностью и повторного оплавления рабочей поверхности электродов импульсным широкоапертурным электронным пучком. В данном случае приходится выполнить ряд итераций для получения необходимого эффекта: оплавление поверхности электродов, нанесение покрытия из металла с низкой эмиссионной активностью и последующее оплавление поверхности электрода.

Задача, на решение которой направлено заявленное техническое решение, заключается в повышении рабочих напряжений в высоковольтных электровакуумных приборах и упрощении процесса обработки электродов.

Техническим результатом является:

- повышение качества обработки электродов изолирующих электродных промежутков;

- повышение электрической прочности вакуумной изоляции электродных промежутков.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе обработки электродов путем оплавления рабочих поверхностей электродов концентрированными потоками энергии, согласно изобретению на оплавленную поверхность электрода осуществляется последующее осаждение кремний-углеродной пленки, обладающей низкой шероховатостью поверхности и низкой эмиссионной активностью, толщиной 1-5 мкм, предпочтительно 2,5-3 мкм, сочетающей в себе высокие электроизоляционные свойства.

Для предварительного оплавления поверхности электродов используется широкоапертурный электронный пучок.

Кроме того, электроды изолирующих промежутков выполнены из титановой фольги. Для получения кремний-углеродной пленки используется рабочая углеродсодержащая жидкость - полифенилметилсилоксан (ПФМС 2/5Л).

Повышение электрической прочности вакуумной изоляции на электродах происходит за счет замывания кратеров на поверхности электродов, образованных после оплавления поверхности электродов, кремний-углеродной пленкой с низкой среднеквадратичной шероховатостью поверхности и хорошими электроизоляционными свойствами.

Пример конкретного выполнения

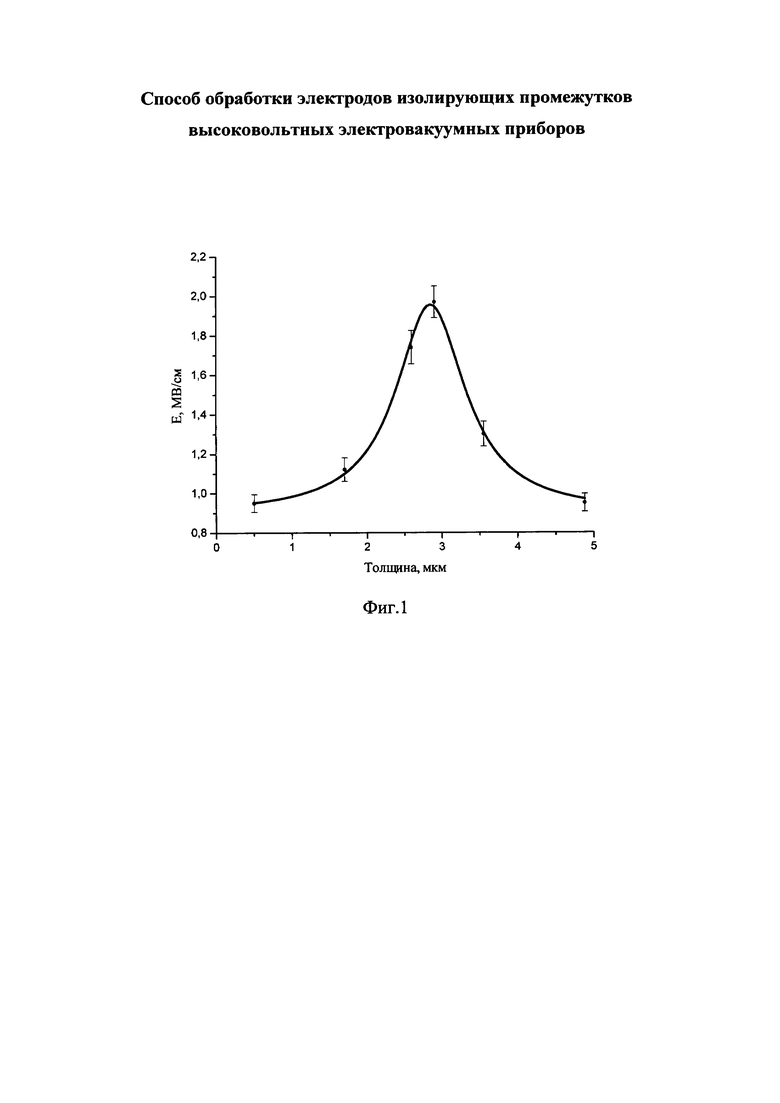

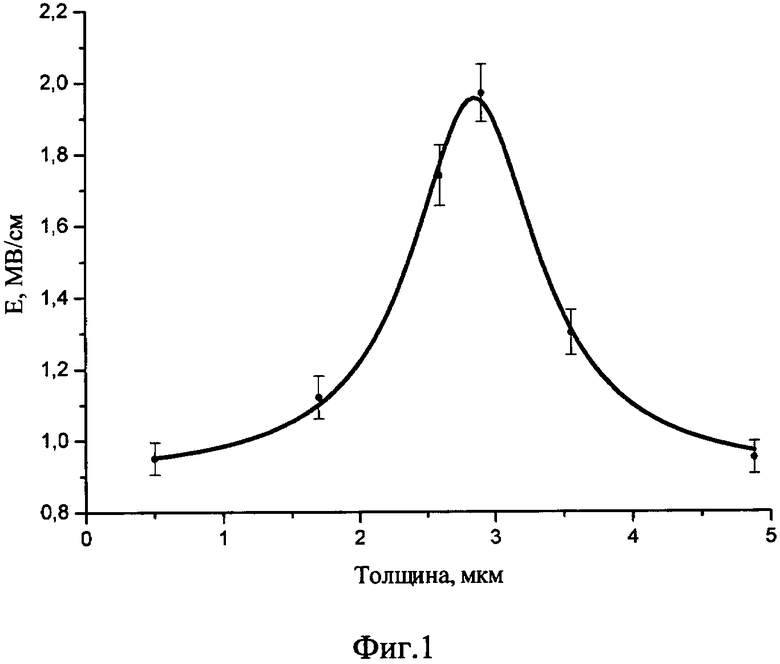

Для проверки положительного эффекта реализации способа обработки в качестве материала электродов была выбрана титановая фольга толщиной 50 мкм. Фольга растягивалась в специальной оправке, имеющей конструкцию, минимизирующую краевые эффекты. Испытания проводились в безмасляном вакууме с давлением остаточной атмосферы 10-4 Па. Для испытания использовались импульсы напряжения амплитудой 200 кВ, общей длительностью 100 нс и длительностью фронта 20 нс. В экспериментах проводились сравнительные измерения электрической прочности вакуумной изоляции промежутков с контрольными и обработанными электродами. Контрольные электроды (не менее 20 пар) подвергались обработке электронным пучком в режиме плавления поверхностного слоя толщиной порядка 3±1 микрометров. Электрическая прочность промежутков с такими электродами составила 1,5±0,2 МВ/см. Другая партия электродов (не менее 5 пар) подвергалась обработке электронным пучком в режиме плавления поверхностного слоя толщиной порядка 3±1 микрометров, с последующим осаждением кремний-углеродной пленки на поверхность электродов. Осаждение кремний-углеродной пленки осуществлялось в вакуумной установке, оснащенной плазмогенератором на основе несамостоятельного дугового разряда с накаленным катодом, работающем в парах углеродсодержащего прекурсора - ПФМС жидкость. Титановые электроды, обработанные посредством импульсного широкоапертурного электронного пучка, закреплялись на проводящей оснастке, которая устанавливалась в вакуумную камеру на расстоянии от плазмогенератора, равном 200 мм. Осаждение пленки проводилось в безмасляном вакууме с давлением остаточной атмосферы 2⋅10-2 Па. В процессе осаждения кремний-углеродной пленки расход ПФМС составил 0,05±0,01 мл/мин. Рабочее давление аргона в этом случае составило 10-1 Па, а мощность разряда 850 Вт. Посредством осаждения кремний-углеродной пленки происходит замывание кратеров и неоднородностей, которые являются эмиссионными центрами. Кроме этого, благодаря диэлектрическим свойствам пленки (высокое удельное сопротивление и высокая диэлектрическая проницаемость) происходит ослабление напряженности электрического поля на электродах и повышается электрическая прочность промежутка. Электрическая прочность (Е) вакуумных промежутков с такими электродами составила 1,9±0,2 МВ/см. При толщине 2,5-3 мкм (Фиг. 1) наблюдается максимальная величина электрической прочности.

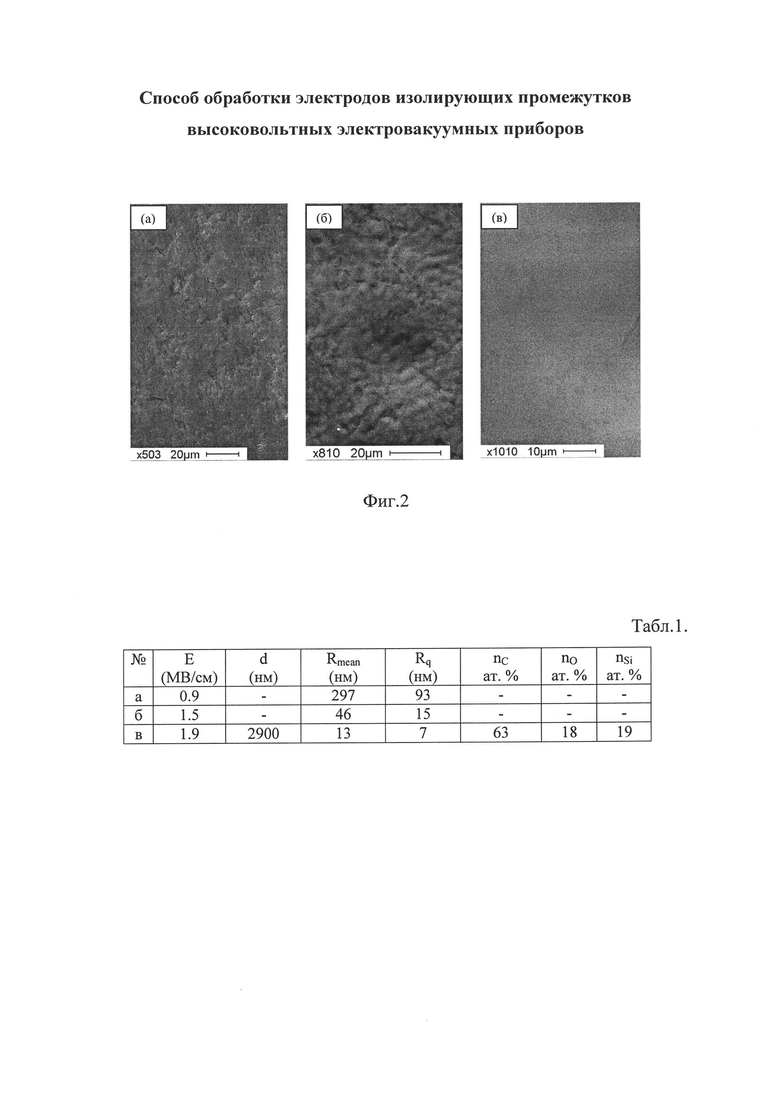

На Фиг. 2 представлены изображения поверхности титанового электрода со сканирующего электронного микроскопа: (а) без обработки потоками плазмы титанового электрода; (б) обработанного импульсным широкоапертурным электронным пучком; (в) с осажденной кремний-углеродной пленкой толщиной 2,9 мкм на обработанный электронным пучком титановый электрод. Электрическая прочность этих образцов и основные характеристики атомно-силовой микроскопии представлены в таблице 1, где Е - электрическая прочность вакуумного промежутка, d - толщина кремний-углеродной пленки, Rmean - средняя высота острий, Rq - среднеквадратичная шероховатость поверхности, nC - атомное содержание углерода, nO - атомное содержание кислорода, nSi - атомное содержание кремния.

Изначально поверхность титанового электрода имеет множество микротрещин, образованных в процессе изготовления титановой фольги. На острых гранях микротрещин повышается напряженность поля и, соответственно, пробой возникает при меньшем прикладываемом напряжении. Электрическая прочность в таком случае не превышает 0.9 МВ/см. Обработка электродов с помощью низкоэнергетического сильноточного электронного пучка позволяет избавиться от микротрещин путем оплавления поверхностных слоев материала электрода. В этом случае удается повысить электрическую прочность вакуумного промежутка до 1,5 МВ/см. Среднеквадратичная шероховатость поверхности значительно снижается по сравнению с необработанными электродами с 93 до 15 нм. Осаждение кремний-углеродной пленки на обработанные электронным пучком электроды приводит к снижению среднеквадратичной шероховатости поверхности до 7 нм и повышению электрической прочности до 1,9 МВ/см при толщине 2,9 мкм.

Таким образом, повышение качества обработки электродов изолирующих промежутком высоковольтных электровакуумных приборов происходит за счет значительного увеличения площади поверхности электрода, находящейся одновременно в процессе осаждения кремний-углеродной пленки.

Повышение электрической прочности вакуумных промежутков происходит за счет последующего осаждения на обработанные электронным пучком электроды кремний-углеродной пленки с низкой среднеквадратичной шероховатостью поверхности и хорошими электроизоляционными свойствами.

Упрощение процесса обработки электродов происходит за счет осаждения кремний-углеродной пленки, приводящей к более эффективному результату и способствующей замещению нескольких операций: нанесения покрытия из металла, обладающего низкой эмиссионной активностью, и последующей обработки поверхности электрода электронным пучком с целью сплавления покрытия с основным материалом электрода.

Источники информации

1. И.Н. Сливков. Процессы при высоком напряжении в вакууме. М.: Энергия, 1986, 256 с.

2. Batrakov A.V., Johnson D.J. and Proskurovsky D.I. On Pulsed Electric Strength of Gaps with Broad-Area Stainless-Steel Electrodes in Vacuum // Pulsed power technology. 2006. P. 134-137.

3. Патент RU 2305344 C2, H01H 33/664. Бочкарев B.C. Способ тренировки межконтактного зазора вакуумных выключателей высоким напряжением.

4. Патент RU 2276425 C1, H01J 19/44. Емельянов А.А. Способ повышения электрической прочности вакуумной изоляции.

5. Авторское свидетельство SU 1802633 A1, H01J 9/02. Герцен А.Т., Котюргин Е.А., Веревкин А.Г., Жариков В.М. Способ обработки рабочих поверхностей молибденовых электродов мощных электровакуумных приборов.

6. Авторское свидетельство SU 1800498 A1, H01J 9/42. Кассиров Г.М., Шумилова Н.Н. Способ повышения электрической прочности изоляционных промежутков в вакууме.

7. Патент RU 2384911 C1, H01J 19/44. Батраков А.В., Озур Г.Е., Проскуровский Д.И., Ротштейн В.П. Способ обработки электродов изолирующих промежутков высоковольтных электровакуумных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРОДОВ ИЗОЛИРУЮЩИХ ПРОМЕЖУТКОВ ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2008 |

|

RU2384911C1 |

| Способ модификации поверхности изделий из титана | 2019 |

|

RU2718028C1 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОННЫЙ ПРИБОР | 2010 |

|

RU2418339C1 |

| СПОСОБ СНИЖЕНИЯ ПАРАЗИТНЫХ ПРЕДПРОБОЙНЫХ ТОКОВ В ВАКУУМНЫХ ВЫСОКОВОЛЬТНЫХ ПРОМЕЖУТКАХ | 2005 |

|

RU2287872C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАССИВНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2688190C1 |

| Рентгеновская трубка | 1977 |

|

SU764005A1 |

| Полевой эмиссионный элемент и способ его изготовления | 2017 |

|

RU2656150C1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 2005 |

|

RU2308781C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТЫ ВЫХОДА | 2002 |

|

RU2250527C2 |

| Способ высоковольтной тренировки отпаянного электровакуумного прибора с металлопористыми катодами | 2017 |

|

RU2656147C1 |

Изобретение относится к технике высоких напряжений, в частности к технике электрической изоляции в вакууме, и может использоваться в высоковольтных энергоустановках и электровакуумных приборах для повышения эксплуатационных характеристик. Способ обработки электродов заключается в том, что рабочие поверхности электродов изолирующих промежутков оплавляют концентрированными потоками плазмы с последующим осаждением на поверхность электродов кремний-углеродной пленки с низкой шероховатостью поверхности и низкой эмиссионной активностью толщиной 2,5-3 мкм в плазме несамостоятельного дугового разряда с накаленным катодом с использованием кремнийорганического прекурсора - ПФМС. Технический результат - повышение электрической прочности вакуумной изоляции электродных промежутков, достигаемое осаждением диэлектрической кремний-углеродной пленки. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Способ обработки электродов изолирующих промежутков высоковольтных электровакуумных приборов путем оплавления рабочих поверхностей электродов концентрированными потоками энергии, отличающийся тем, что на оплавленную поверхность электрода производится осаждение кремний-углеродной пленки с низкой шероховатостью поверхности и низкой эмиссионной активностью, толщиной 1-5 мкм, предпочтительно 2,5-3 мкм.

2. Способ по п. 1, отличающийся тем, что предварительное оплавление поверхности электродов осуществляется импульсным широкоапертурным электронным пучком.

3. Способ по п. 1, отличающийся тем, что электроды изолирующих промежутков выполнены из титановой фольги.

4. Способ по п. 1, отличающийся тем, что в качестве исходного материала для получения кремний-углеродных пленки выступает полифенилметилсилоксан.

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРОДОВ ИЗОЛИРУЮЩИХ ПРОМЕЖУТКОВ ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2008 |

|

RU2384911C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ ВАКУУМНОЙ ИЗОЛЯЦИИ | 2004 |

|

RU2276425C1 |

| US 5637957 A1, 10.06.1997 | |||

| Способ и установка для выработки механической и тепловой энергии | 2017 |

|

RU2665794C1 |

Авторы

Даты

2018-08-29—Публикация

2017-11-10—Подача