ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к противозагрязнительной структуре и способу ее изготовления. Более конкретно, настоящее изобретение относится к противозагрязнительной структуре с высокой теплостойкостью, способу изготовления противозагрязнительной структуры, автомобильной детали с противозагрязнительной структурой и прекурсору противозагрязнительной структуры.

УРОВЕНЬ ТЕХНИКИ

[0002] Было предложено изделие со скользкой поверхностью, которая может отталкивать посторонние объекты (смотри Патентный Документ 1). Изделие, которое имеет водоотталкивающую поверхность, включает подложку с шероховатой поверхностью и жидкую смазку, которая смачивает шероховатую поверхность и прилипает к ней с образованием стабилизированного жидкостного покрытия, в котором жидкость покрывает шероховатую поверхность до толщины, достаточной для формирования жидкостной верхней поверхности поверх шероховатой поверхности. Шероховатая поверхность и жидкая смазка имеют такое сродство друг к другу, что жидкая смазка в значительной степени фиксируется на подложке с образованием водоотталкивающей поверхности.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

Патентный Документ

[0003] Патентный Документ 1: JP 2014-509959A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0004] Однако, проблема с изделием, описанным в Патентном Документе 1, состоит в том, что недостаточное удерживание фторированного масла может обусловливать потерю фторированного масла, когда изделие подвергается воздействию высокой температуры, или тому подобному.

[0005] Настоящее изобретение было выполнено с учетом связанной с прототипом проблемы. Цель настоящего изобретения состоит в создании противозагрязнительной структуры с высокой теплостойкостью, способа изготовления противозагрязнительной структуры, автомобильной детали с противозагрязнительной структурой, и прекурсора противозагрязнительной структуры.

Разрешение проблемы

[0006] Авторы настоящего изобретения провели обстоятельное исследование для достижения вышеуказанной цели. В результате они нашли, что вышеописанная цель может быть достигнута с помощью противозагрязнительной структуры, которая включает: поверхностный слой, который сформирован на подложке и включает микропористую структуру; и фторсодержащую жидкость, удерживаемую в микропорах микропористой структуры, причем по меньшей мере в поверхностной части поверхностного слоя присутствует элементарный фтор. Тем самым было выполнено настоящее изобретение.

[0007] То есть, противозагрязнительная структура согласно настоящему изобретению включает: подложку; структуру, которая сформирована на поверхности подложки и включает микропористую структуру с микропорами; и фторсодержащую жидкость, удерживаемую в микропорах микропористой структуры. Кроме того, в поверхности микропористой структуры присутствует элементарный фтор. Кроме того, средний диаметр поверхностных отверстий микропористой структуры является равным или превышающим 10 нм.

[0008] В одном предпочтительном варианте исполнения противозагрязнительная структура согласно настоящему изобретению включает: подложку; структуру, которая сформирована на поверхности подложки и включает микропористую структуру с микропорами; и фторсодержащую жидкость, удерживаемую в микропорах микропористой структуры. Кроме того, в поверхности микропористой структуры присутствует элементарный фтор. Кроме того, средний диаметр поверхностных отверстий микропористой структуры является равным или превышающим 10 нм. Элементарный фтор присутствует в поверхности микропористой структуры в области от поверхности структуры до глубины по меньшей мере Т/2, где Т представляет толщину структуры.

[0009] При изготовлении противозагрязнительной структуры согласно настоящему изобретению, способ изготовления противозагрязнительной структуры согласно настоящему изобретению включает: формирование структуры на поверхности подложки, причем структура включает микропористую структуру с микропорами, имеющими средний диаметр поверхностных отверстий 10 нм или более, и элементарный фтор присутствует в поверхности микропористой структуры, причем стадия формирования включает: нанесение на подложку вводимой жидкости, содержащей полимеризуемое металлоорганическое соединение, металлоорганическое соединение, имеющее фторсодержащую функциональную группу, и кислотный или основный катализатор; затем нагревание подложки до температуры от 20°С до 200°С для предварительного отверждения вводимой жидкости; и после этого нагревание подложки при температуре от 300°С до 500°С.

[0010] Автомобильная деталь согласно настоящему изобретению включает противозагрязнительную структуру согласно настоящему изобретению.

[0011] Прекурсор противозагрязнительной структуры согласно настоящему изобретению включает: подложку; структуру, которая сформирована на поверхности подложки и включает микропористую структуру с микропорами. Кроме того, в поверхности микропористой структуры присутствует элементарный фтор. Кроме того, средний диаметр поверхностных отверстий микропор в микропористой структуре является равным или превышающим 10 нм.

Преимущественные результаты изобретения

[0012] Согласно настоящему изобретению, противозагрязнительная структура включает: подложку; структуру, которая сформирована на поверхности подложки и включает микропористую структуру с микропорами; и фторсодержащую жидкость, удерживаемую в микропорах микропористой структуры, причем в поверхности микропористой структуры присутствует элементарный фтор, и средний диаметр поверхностных отверстий микропор в микропористой структуре является равным или превышающим 10 нм. Это позволяет создать противозагрязнительную структуру с высокой теплостойкостью, способ изготовления противозагрязнительной структуры, автомобильную деталь с противозагрязнительной структурой и прекурсор противозагрязнительной структуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013]

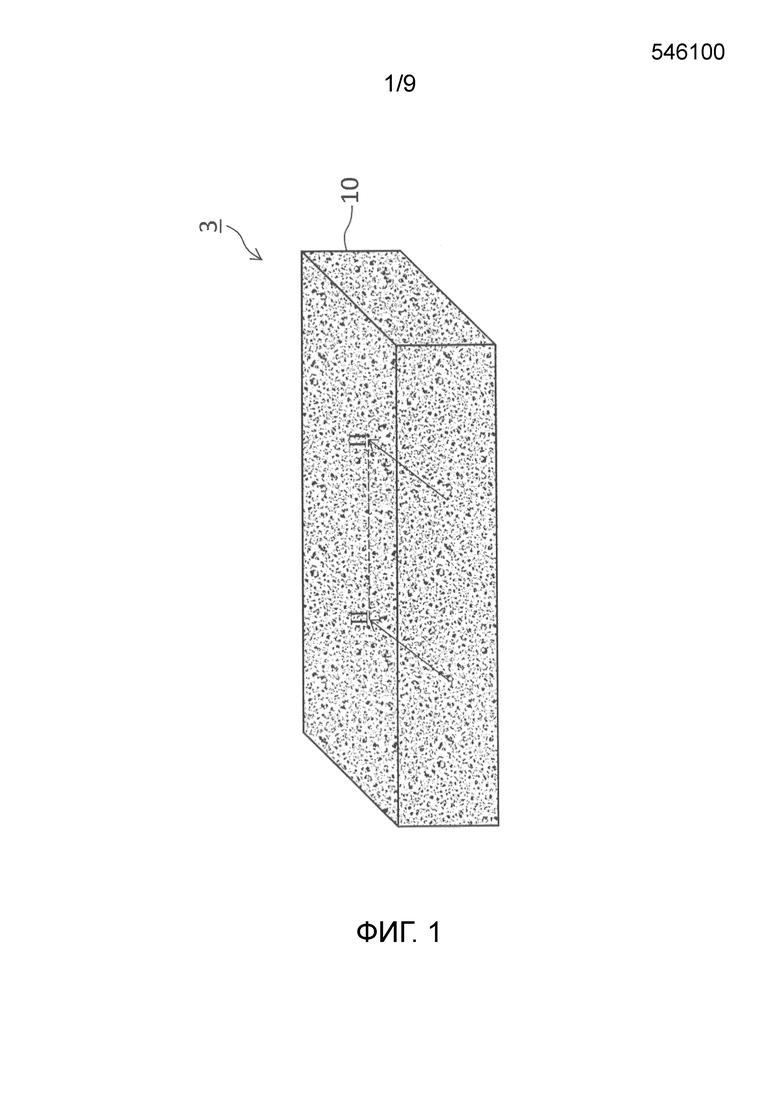

ФИГ. 1 представляет перспективное изображение внешнего вида противозагрязнительной структуры согласно первому варианту осуществления настоящего изобретения, в котором удалена подложка, и поверхностный слой включает микропористую структуру с микропорами, которые хаотично распределены по трехмерным направлениям поверхностного слоя, и которые сообщаются между собой.

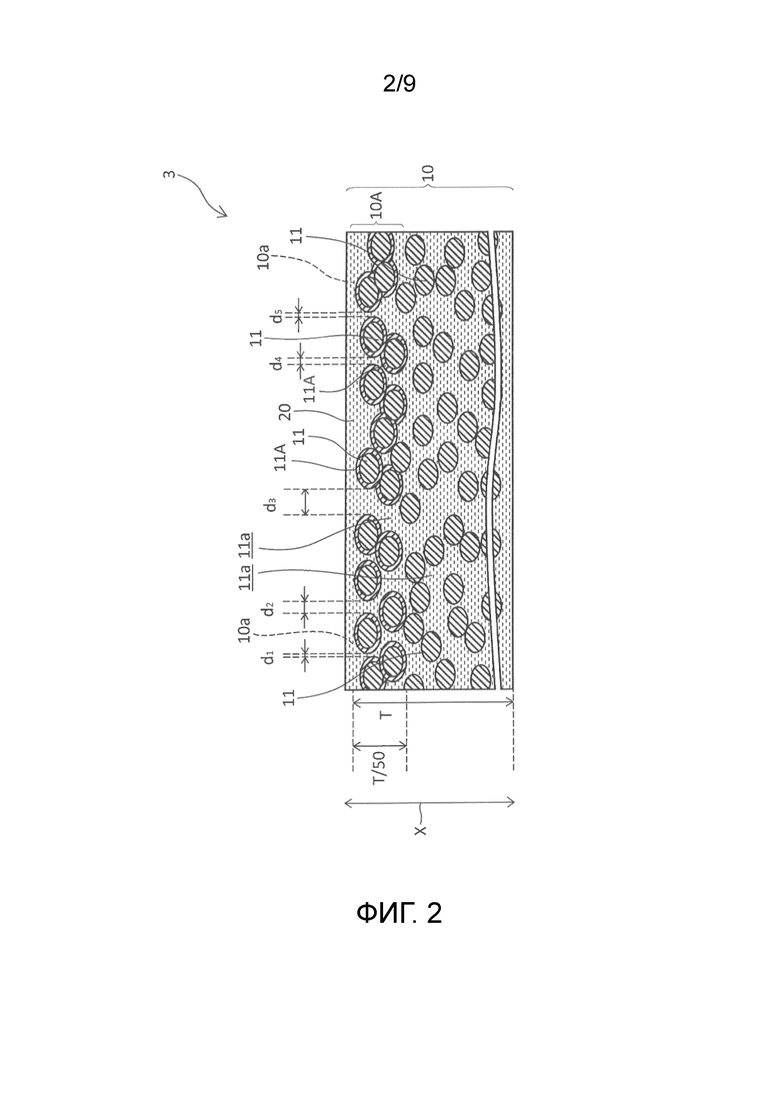

ФИГ. 2 представляет схематический вид в разрезе противозагрязнительной структуры ФИГ. 1, проведенном по линии II-II.

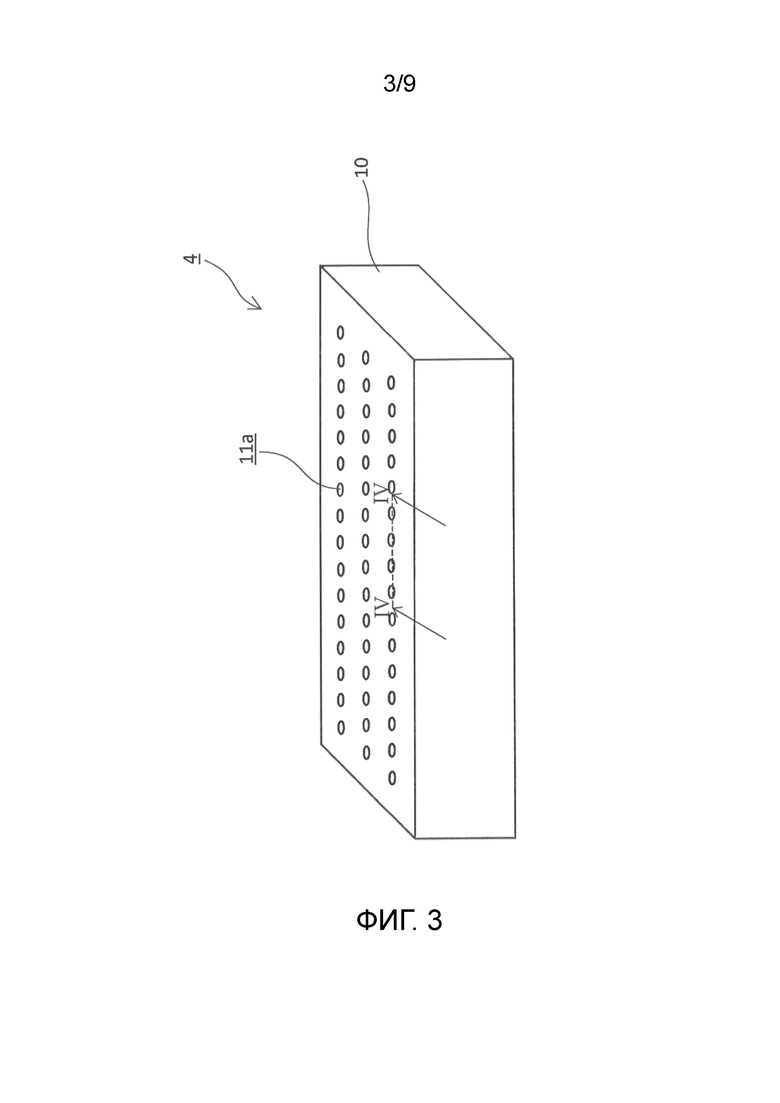

ФИГ. 3 представляет перспективное изображение внешнего вида противозагрязнительной структуры согласно второму варианту осуществления настоящего изобретения, в котором удалена подложка, и поверхностный слой включает микропористую структуру с микропорами, которые составлены цилиндрическими углублениями, распределенными в поверхности поверхностного слоя.

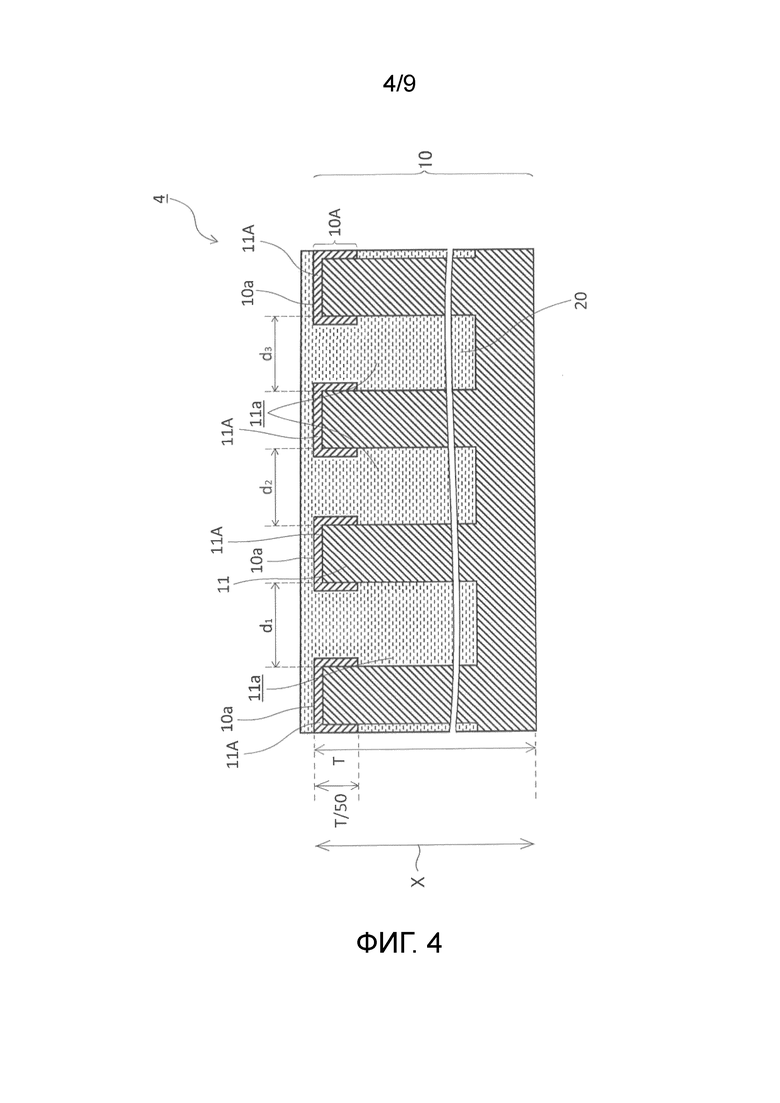

ФИГ. 4 представляет схематический вид в разрезе противозагрязнительной структуры ФИГ. 3, проведенном по линии IV-IV.

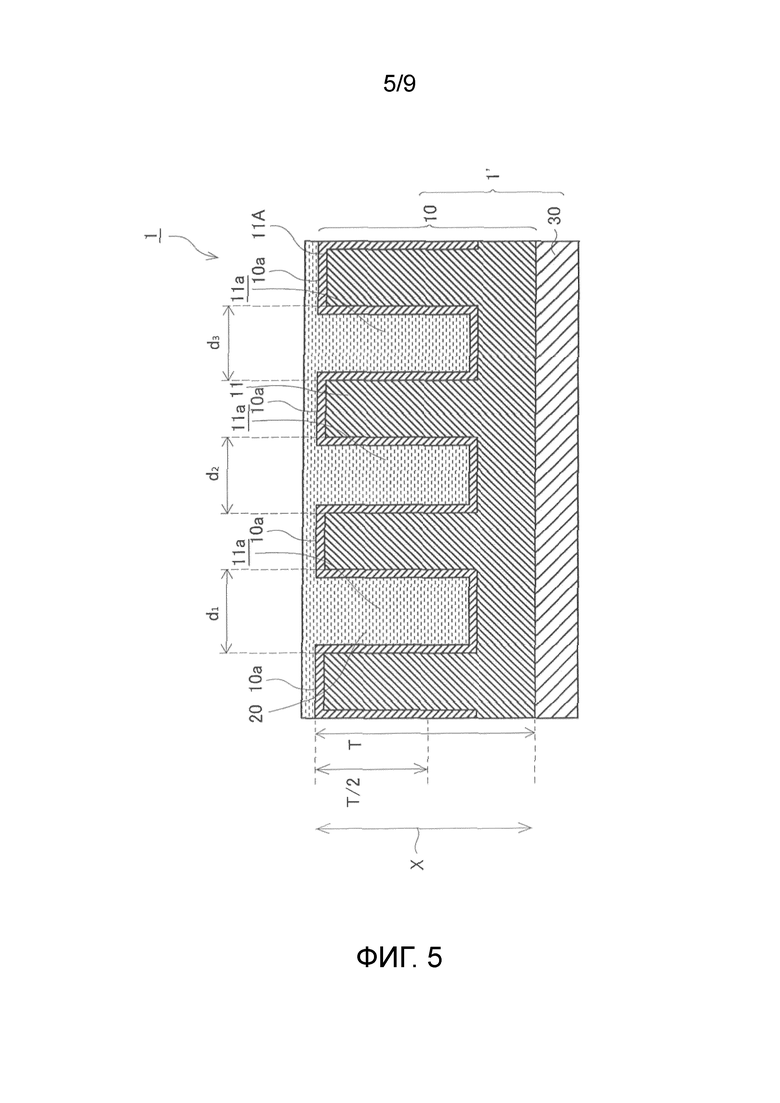

ФИГ. 5 представляет схематический вид в разрезе противозагрязнительной структуры согласно четвертому варианту осуществления настоящего изобретения.

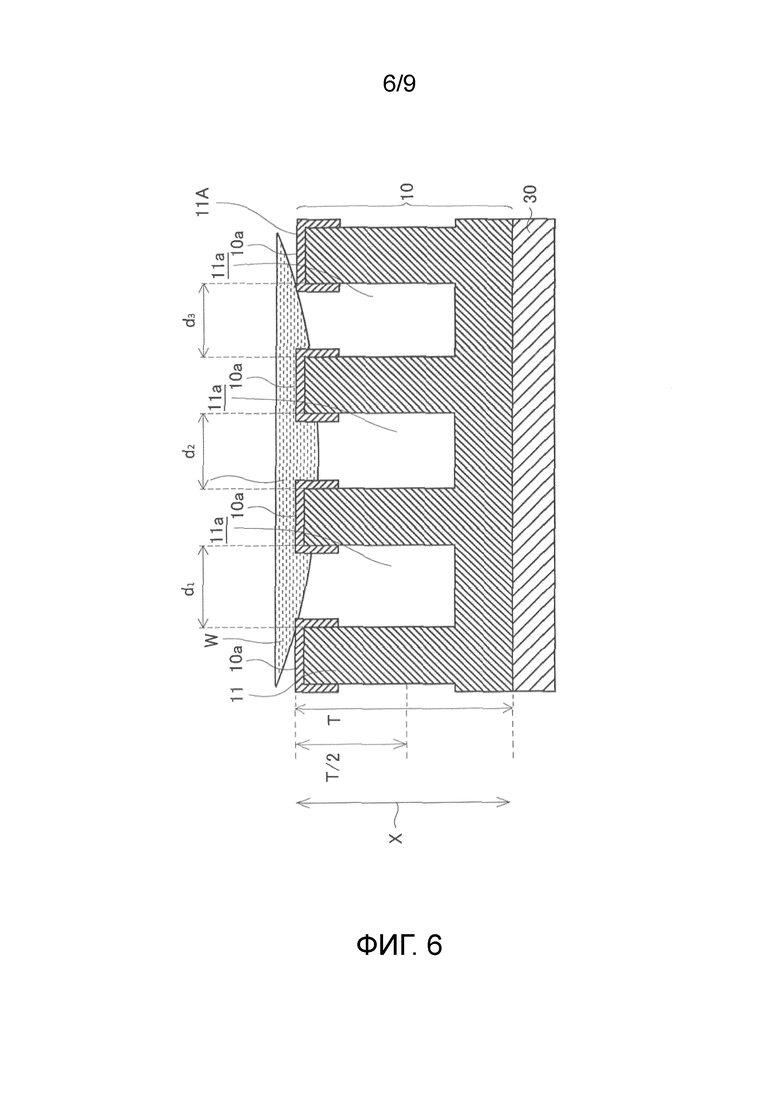

ФИГ. 6 представляет вид в разрезе, схематически иллюстрирующий состояние Касси.

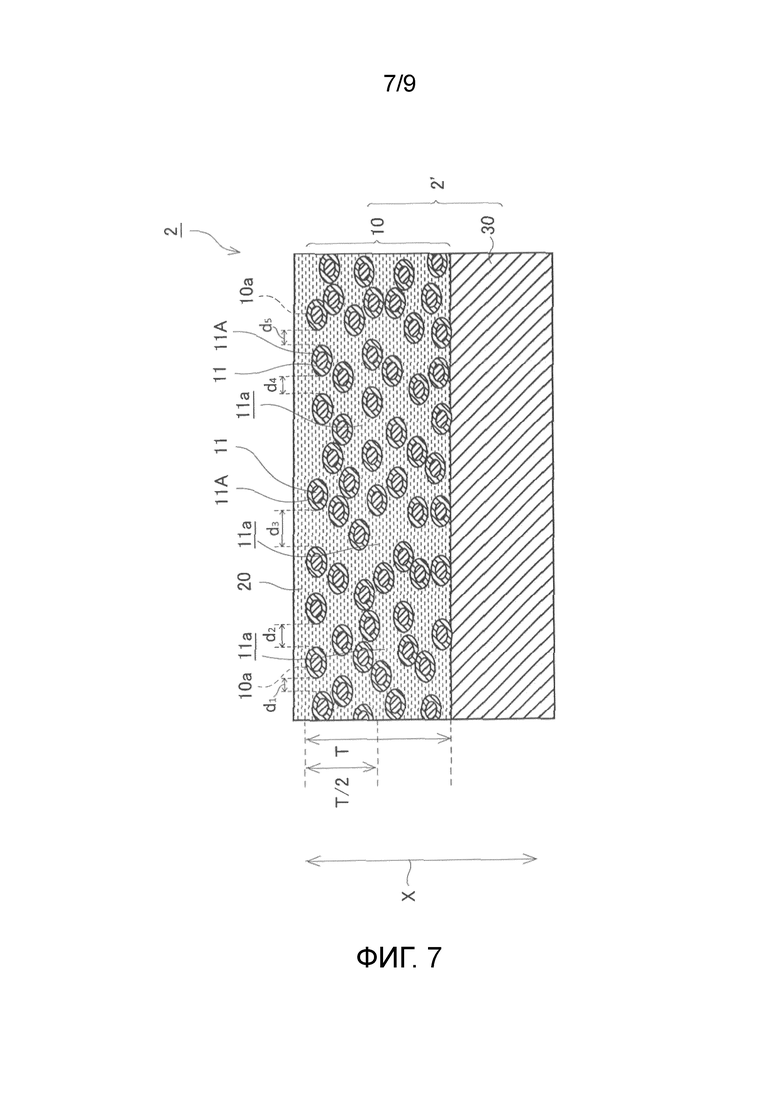

ФИГ. 7 представляет схематический вид в разрезе противозагрязнительной структуры согласно пятому варианту осуществления настоящего изобретения.

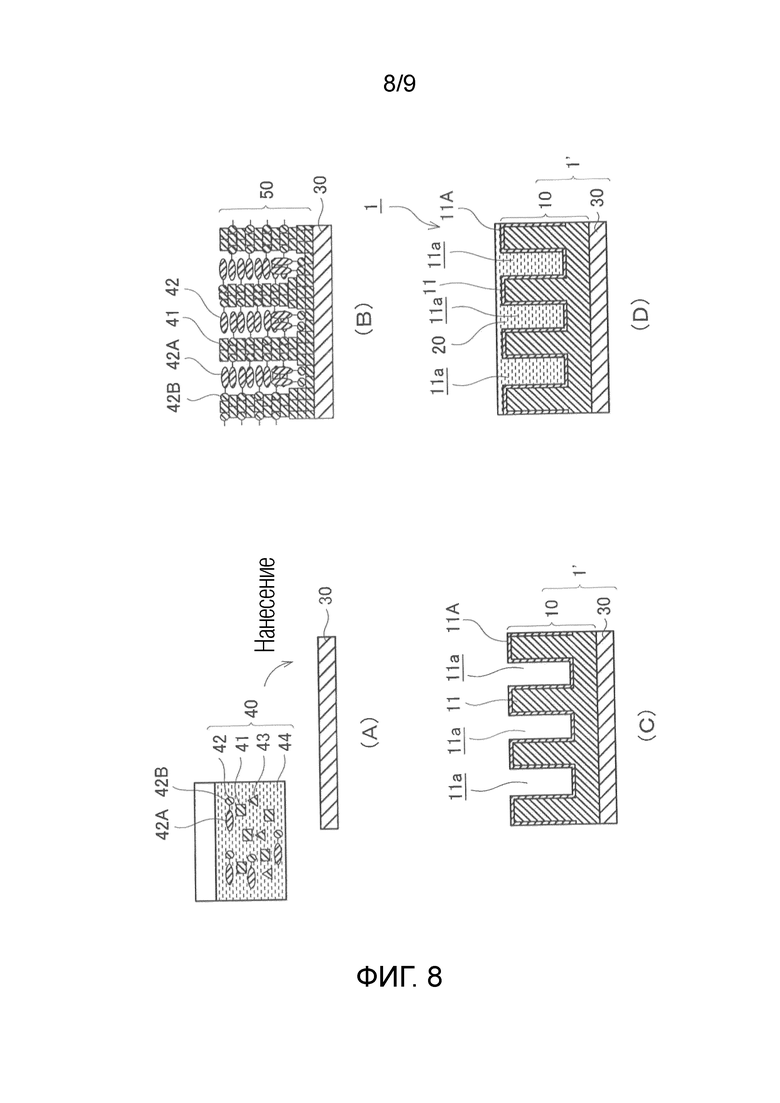

ФИГ. 8 представляет пояснительное изображение одного примера способа изготовления противозагрязнительной структуры согласно шестому варианту осуществления настоящего изобретения.

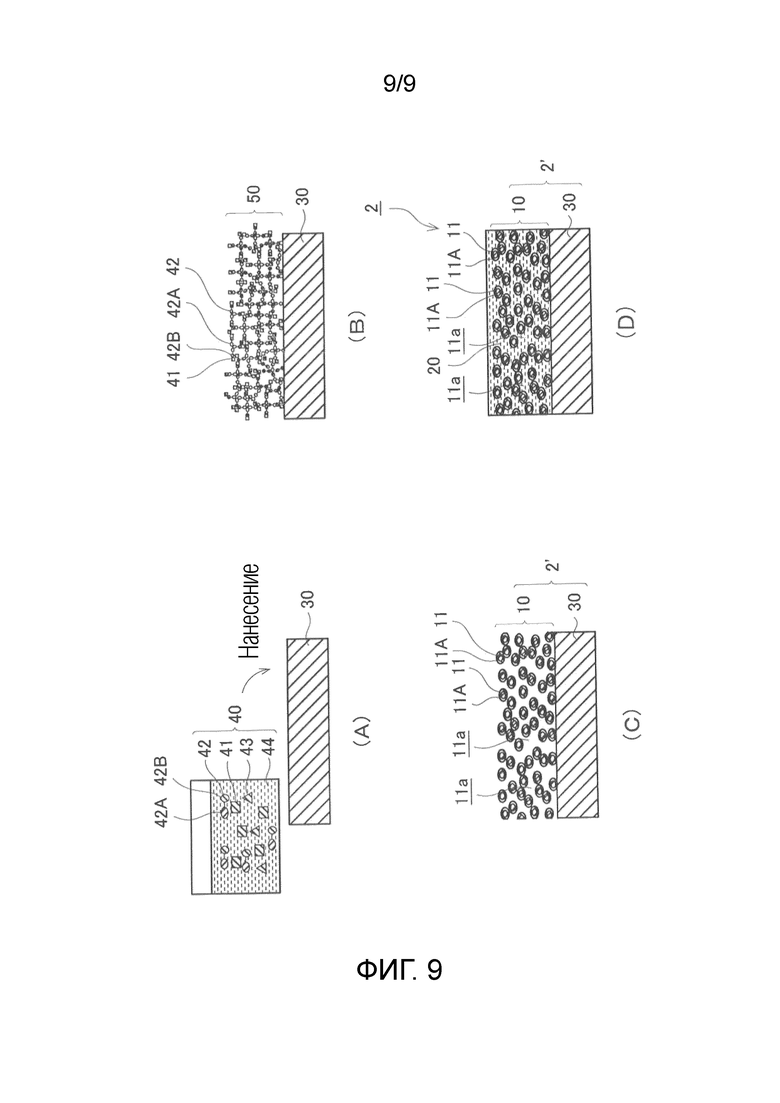

ФИГ. 9 представляет пояснительное изображение еще одного примера способа изготовления противозагрязнительной структуры согласно шестому варианту осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее будут подробно описаны противозагрязнительная структура, способ изготовления противозагрязнительной структуры, автомобильная деталь и прекурсор противозагрязнительной структуры согласно одному варианту осуществления настоящего изобретения.

[0015] ПЕРВЫЙ ВАРИАНТ ИСПОЛНЕНИЯ

Противозагрязнительная структура согласно первому варианту осуществления настоящего изобретения будет подробно описана со ссылкой на чертежи. Размеры в чертежах, упоминаемых в последующих вариантах исполнения, являются преувеличенными из соображений наглядности, и иногда отличаются от фактического размера.

[0016] ФИГ. 1 представляет перспективное изображение внешнего вида противозагрязнительной структуры согласно первому варианту осуществления настоящего изобретения, в котором удалена подложка, и поверхностный слой включает микропористую структуру с микропорами, которые беспорядочно распределены по трехмерным направлениям поверхностного слоя, и которые сообщаются между собой. ФИГ. 2 представляет схематический вид в разрезе противозагрязнительной структуры из ФИГ. 1, проведенном по линии II-II. Как иллюстрировано на Фиг. 1 и ФИГ. 2, противозагрязнительная структура 3 согласно этому варианту исполнения включает поверхностный слой 10, который состоит из микропористой структуры 11 с тонкими микропорами 11а и фторсодержащей жидкости 20, которая удерживается в микропорах 11а микропористой структуры 11 и покрывает поверхность 10а поверхностного слоя 10. Кроме того, по меньшей мере в поверхностной части 10А поверхностного слоя 10 присутствует элементарный фтор (не показан).

[0017] Как используемая здесь, «поверхностная часть поверхностного слоя» подразумевает часть, которая состоит по меньшей мере из части самой наружной поверхности поверхностного слоя и внутренней поверхности по меньшей мере части микропор в поверхностном слое.

[0018] Как иллюстрировано на Фиг. 2, предпочтительно, чтобы элементарный фтор (не показан), который происходит, например, из алкоксилированного олигомера, имеющего фторсодержащую функциональную группу, присутствовал в поверхностной части 11А микропористой структуры 11 в области от поверхности 10а поверхностного слоя 10 до глубины Т/50 (причем Т представляет толщину поверхностного слоя). Однако присутствие элементарного фтора не является конкретно ограниченным вышеуказанным вариантом исполнения. То есть, присутствие элементарного фтора в поверхностной части поверхностного слоя может достигаться, например, модифицированием микропористой структуры известным в технологии модификатором поверхности на фторной основе, таким как алкоксилированный олигомер, имеющий фторсодержащую функциональную группу. Однако способ не является конкретно ограниченным.

[0019] Как применяемая здесь, «поверхностная часть микропористой структуры» подразумевает поверхность микропористой структуры, которая находится в поверхности и внутри поверхностного слоя.

[0020] Кроме того, как применяемый здесь, элементарный фтор (не показан), присутствующий в поверхностной части поверхностного слоя, происходит не из фторсодержащей жидкости противозагрязнительной структуры, как описанной выше, а из мономолекулярной мембраны, которая вводится в стадии изготовления перед тем, как фиксируется фторсодержащая жидкость, которая подробно описывается позже. Например, присутствующий в поверхностной части поверхностного слоя элементарный фтор может быть определен элементным анализом (целевые элементы: углерод, кислород, фтор и кремний), основанным на рентгеновской фотоэлектронной спектроскопии (XPS). Более конкретно, распределение концентрации элементарного фтора по направлению толщины (глубины) слоя может быть определено выполнением элементного анализа (целевые элементы: углерод, кислород, фтор и кремний), основанным на рентгеновской фотоэлектронной спектроскопии (XPS), при протравливании поверхностного слоя газообразным аргоном. Например, когда концентрация элементарного фтора является равной или большей 3 мол.% в определенном месте по направлению толщины (глубины) слоя, можно сказать, что в этом месте присутствует элементарный фтор, образованный из мономолекулярной мембраны. Однако определение конкретно не ограничивается этим.

[0021] Для подтверждения того, что фторсодержащая функциональная группа, такая как фторалкильная группа, которая является производной модификатора поверхности на фторной основе, используемого в формировании мономолекулярной мембраны, связана с микропористой структурой в поверхностной части поверхностного слоя, например, может быть применена времяпролетная масс-спектрометрия вторичных ионов.

[0022] Как описано выше, присутствие элементарного фтора по меньшей мере в поверхностной части поверхностного слоя может содействовать удерживанию фторсодержащей жидкости в противозагрязнительной структуре. Это может усиливать действие в предотвращении потери фторсодержащей жидкости в противозагрязнительной структуре вследствие воздействия высокой температуры, то есть, повышать теплостойкость. Кроме того, это также может соответственно продлевать противозагрязнительный эффект. В результате противозагрязнительной структуре придается превосходная износостойкость.

[0023] Компоненты будут индивидуально описаны более подробно.

[0024] Поверхностный слой 10 не является конкретно ограниченным, и может представлять собой любой слой, который включает микропористую структуру с тонкими микропорами. Например, предпочтительно, чтобы поверхностный слой включал микропористую структуру с микропорами, которые беспорядочно распределяются по трехмерным направлениям поверхностного слоя и сообщаются друг с другом, как иллюстрировано на Фиг. 2. В дополнение к поверхностному слою, включающему такую микропористую структуру, например, также предпочтительно, чтобы поверхностный слой включал микропористую структуру с микропорами, которые сформированы по направлению толщины (глубины) слоя в поверхностном слое (иллюстрированному стрелкой Х на Фиг. 2), и не сообщаются между собой в направлении, перпендикулярном направлению толщины (глубины) слоя, которая подробно описывается позже. Для большей конкретности, предпочтительно, чтобы поверхностный слой включал микропористую структуру с микропорами, которые сформированы цилиндрическими углублениями, распределенными в поверхности поверхностного слоя.

[0025] В одном варианте исполнения противозагрязнительной структуры согласно настоящему изобретению предпочтительно, чтобы элементарный фтор присутствовал в поверхностной части микропористой структуры в области от поверхности поверхностного слоя по меньшей мере до глубины Т/50 (причем Т представляет толщину поверхностного слоя). Более предпочтительно, чтобы элементарный фтор присутствовал в поверхностной части микропористой структуры в области от поверхности поверхностного слоя по меньшей мере до глубины Т/5. Это позволяет фторсодержащей жидкости распределяться со смачиванием по всей поверхности поверхностного слоя, чтобы улучшать способность противозагрязнительной структуры удерживать фторсодержащую жидкость. Кроме того, этим также может быть соответственно сделано более продолжительным противозагрязнительное действие. В результате противозагрязнительной структуре придается превосходная износостойкость. Однако должно быть вполне понятно, что поверхностная часть не ограничивается этими пределами, и может быть за этими пределами, пока достигаются функции и эффекты настоящего изобретения.

[0026] В этом варианте исполнения толщина Т поверхностного слоя предпочтительно является равной или большей 50 нм, более предпочтительно равной или большей 100 нм, еще более предпочтительно равной или большей 200 нм, по соображениям простоты формирования микропор и удерживания фторсодержащей жидкости. Кроме того, в этом варианте исполнения толщина Т поверхностного слоя предпочтительно является равной или меньшей 8000 нм, более предпочтительно равной или меньшей 3000 нм, еще более предпочтительно равной или меньшей 1000 нм, в частности, равной или меньшей 300 нм, в плане характеристик сопротивления растрескиванию мембраны и снижения значения мутности. Кроме того, в этом варианте исполнения толщина Т поверхностного слоя предпочтительно варьирует от 50 нм до 1000 нм, по соображениям легкости образования микропор, удерживания фторсодержащей жидкости, характеристики сопротивления растрескиванию мембраны и снижения значения мутности. Однако должно быть вполне понятно, что толщина Т не ограничивается этими диапазонами вообще, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения. Толщина Т поверхностного слоя может быть отрегулирована, например, изменением коэффициента разбавления, скорости нанесения покрытия, и тому подобным, сырьевых материалов микропористой структуры, наносимых на подложку.

[0027] В этом варианте исполнения средний диаметр D поверхностных отверстий микропористой структуры предпочтительно является равным или превышающим 10 нм, более предпочтительно равным или превышающим 20 нм, из соображений удерживания фторсодержащей жидкости. Когда средний диаметр поверхностных отверстий микропористой структуры составляет менее 10 мкм, модификатор поверхности на фторной основе, имеющий размер, например, приблизительно 7 нм, не может проникать в поверхностный слой. Это иногда затрудняет удерживание такой микропористой структурой фторсодержащей жидкости, такой как фторированное масло. Кроме того, в этом варианте исполнения средний диаметр D поверхностных отверстий микропористой структуры предпочтительно является равным или меньшим 1000 нм, более предпочтительно равным или меньшим 500 нм, еще более предпочтительно равным или меньшим 100 нм, с позиции характеристики сопротивления растрескиванию мембраны и снижения значения мутности, сокращения рассеяния света, обусловленного рэлеевским рассеянием. Кроме того, средний диаметр D поверхностных отверстий микропористой структуры предпочтительно варьирует от 10 до 100 нм, по соображениям удерживания фторсодержащей жидкости, характеристики сопротивления растрескиванию мембраны, снижения значения мутности, и сокращения рассеяния света, обусловленного рэлеевским рассеянием. Однако должно быть вполне понятно, что толщина Т совсем не ограничивается этими диапазонами, и может быть за пределами этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения. Средний диаметр D поверхностных отверстий микропористой структуры может быть отрегулирован, например, изменением продолжительности изготовления микропористой структуры, более конкретно, временем непосредственно после того, как сырьевые материалы микропористой структуры были нанесены на подложку, до того, как она была высушена нагреванием. Более конкретно, средний диаметр D поверхностных отверстий микропористой структуры может быть увеличен удлинением времени непосредственно после нанесения вплоть до завершения высушивания при нагревании.

[0028] Как используемый здесь, «средний диаметр D поверхностных отверстий микропористой структуры» может иметь отношение, например, к усредненному значению диаметров (например, обозначенных как d1-d5 на Фиг. 2) окружностей, имеющих такие же площади, как соответственные поверхностные отверстия, при наблюдении противозагрязнительной структуры сверху с использованием сканирующей электронной микроскопии (SEM), которое рассчитывается анализом изображений.

[0029] В этом варианте исполнения предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 50 нм до 1000 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 10 нм до 100 нм, по соображениям простоты формирования микропор, удерживания фторсодержащей жидкости, характеристики сопротивления растрескиванию мембраны, снижения значения мутности и сокращения рассеяния света, обусловленного рэлеевским рассеянием. Более предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 100 нм до 1000 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 10 нм до 100 нм. Еще более предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 100 нм до 300 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 10 нм до 100 нм. В особенности предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 200 нм до 300 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 20 нм до 100 нм. Однако должно быть вполне понятно, что они не ограничиваются этими диапазонами, и могут быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0030] Что касается материала, микропористую структуру предпочтительно изготавливают из неорганического материала, по соображениям улучшения сопротивления скольжению и износостойкости противозагрязнительной структуры. Однако материал не является конкретно ограниченным. Примеры неорганических материалов, которые могут быть использованы, включают простые оксиды, такие как оксид кремния, оксид алюминия, оксид магния, оксид титана, оксид церия, оксид ниобия, оксид циркония, оксид индия, оксид олова, оксид цинка и оксид гафния, сложные оксиды, такие как титанат бария, стекло, и тому подобные. Однако материал этим не ограничивается. Например, также могут быть применены неоксидные материалы, такие как нитрид кремния и фторид магния. Они могут быть использованы по отдельности или в комбинации двух или более. Среди них предпочтительны оксид кремния, оксид алюминия, оксид титана, оксид индия, оксид олова, оксид циркония, и тому подобные, по соображениям высокого коэффициента пропускания света. Более предпочтительным является содержание оксида кремния в количестве 90 масс.% или более, и в особенности предпочтительно содержание оксида кремния в количестве 100 масс.%.

[0031] Поверхностная шероховатость Ra поверхностного слоя не является конкретно ограниченной, но варьирует предпочтительно от 1 нм до 100 нм, более предпочтительно от 1 нм до 50 нм, и еще более предпочтительно от 1 нм до 10 нм. Это обусловливается тем, что поверхностный слой с шероховатостью поверхности на микроуровне может ухудшать эффективность противозагрязнительного действия вследствие влияния поверхностной шероховатости поверхностного слоя. Однако поверхностная шероховатость не ограничивается этими диапазонами, и может быть за пределами этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения. Например, поверхностная шероховатость поверхностного слоя может быть измерена с помощью атомно-силовой микроскопии (AFM).

[0032] Предпочтительно, чтобы противозагрязнительная структура имела коэффициент полного оптического пропускания 70% или более, и значение мутности 1% или менее. Когда коэффициент полного оптического пропускания является равным или бóльшим 70%, и значение мутности является равным или меньшим 1%, может обеспечиваться высокая прозрачность. Когда коэффициент полного оптического пропускания является равным или превышающим 90%, противозагрязнительная структура также является применимой в изделиях, для которых характерны очень строгие требования в отношении прозрачности, таких как стекло для автомобильных частей и оптических компонентов. Наивысший возможный в настоящее время коэффициент полного оптического пропускания составляет 95%. Значение мутности должно быть равным или меньшим 1% для автомобильных частей. Значение мутности варьирует предпочтительно от 0,1% до 1%, более предпочтительно от 0,1% до 0,8%. Однако должно быть вполне понятно, что коэффициент полного оптического пропускания и значение мутности не ограничиваются этими диапазонами, и могут быть за пределами этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0033] В этом варианте исполнения поверхностная энергия поверхностной части микропористой структуры предпочтительно является равной или меньшей 20 мН/м, более предпочтительно от 10 мН/м до 20 мН/м. В этом варианте исполнения, когда противозагрязнительная структура включает такую микропористую структуру, улучшается сродство между фторсодержащей жидкостью и микропористой структурой, и тем самым фторсодержащая жидкость растекается со смачиванием всей поверхности. Это может весьма улучшать удерживание фторсодержащей жидкости в противозагрязнительной структуре. Кроме того, это также может соответственно продлевать противозагрязнительное действие. В результате противозагрязнительной структуре придается превосходная износостойкость.

[0034] Фторсодержащая жидкость 20 не является конкретно ограниченной, и может быть любым соединением, которое имеет содержащую фтор основную или боковую цепь. Примеры таких жидкостей включают фторированные масла, такие как масла на основе простых фторэфиров и фторалкильных производных. Предпочтительным является применение фторированных масел, имеющих перфторированную основную цепь простого полиэфира, из соображений удерживания и сродства. Продукт KRYTOX (зарегистрированная торговая марка) (на основе перфторированного простого полиэфира, фирмы Dupont Co.) имеет низкое давление паров (0,01 Па или менее) и низкую летучесть, и может проявлять хорошее удерживание.

[0035] Другими примерами являются FLUORINERT (на перфторалкильной основе, фирмы 3M Co.) и NOVEC (на основе перфторированного простого полиэфира, фирмы 3M Co.), DEMNUM (на перфторалкильной основе, фирмы DAIKIN INDUSTRIES, Ltd.), и тому подобные. Однако они имеют высокую летучесть и предпочтительно используются в вариантах кратковременного применения. Для регулирования вязкости или давления паров этих фторированных масел в боковую цепь может быть введен иной атом галогена, нежели фтор, или функциональная группа, имеющая иной галоген, нежели фтор.

[0036] Потеря на испарение фторсодержащей жидкости после выдерживания при температуре 121°С в течение 22 часов, которая измеряется согласно стандарту ASTM D972, как при оценке технических характеристик продукта KRYTOX (зарегистрированная торговая марка) производства фирмы Dupont Co., предпочтительно составляет менее 35 масс.%. В этом варианте исполнения, когда предусматривается такая фторсодержащая жидкость, противозагрязнительная структура имеет превосходную износостойкость. Например, даже при использовании в автомобиле, фторсодержащая жидкость с меньшей вероятностью самопроизвольно испаряется, чтобы обусловливать ухудшение эффективности действия, и противозагрязнительный эффект может продолжаться в течение длительного времени при температуре окружающей среды (от 5°С до 35°С). Однако должно быть вполне понятно, что потеря на испарение не ограничивается этими диапазонами, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0037] Вязкость фторсодержащей жидкости при температуре 0°С предпочтительно является равной или меньшей 160 мм2/сек, более предпочтительно от 3 мм2/сек до 100 мм2/сек, еще более предпочтительно от 8 мм2/сек до 80 мм2/сек. В этом варианте исполнения, когда предусматривается такая фторсодержащая жидкость, противозагрязнительная структура имеет хорошие характеристики скольжения водяных капель. В результате этого может соответственно поддерживаться характеристика соскальзывания загрязнений. Однако должно быть вполне понятно, что вязкость не ограничивается этими диапазонами, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0038] Подложка (не показана) может быть предусмотрена на противоположной стороне относительно поверхностного слоя от передней стороны. Примеры материалов, которые могут быть применены для подложки, включают простые оксиды, такие как оксид кремния, оксид алюминия, оксид магния, оксид титана, оксид церия, оксид ниобия, оксид циркония, оксид индия, оксид гафния, сложные оксиды, такие как титанат бария, стекло, и тому подобные. Однако подложка этими материалами не ограничивается. Например, также могут быть применены неоксидные материалы, такие как нитрид кремния и фторид магния. Кроме того, подложка не ограничивается неорганическими материалами. Например, органические материалы, которые могут быть использованы, включают несшитые акриловые смолы, сшитые акриловые смолы, сшитые акрил-уретановые сополимеры, сшитые акрил-эластомерные сополимеры, силиконовые эластомеры, полиэтилен, полипропилен, сшитый поливиниловый спирт, поливинилиденхлорид, полиэтилентерефталат, поливинилхлорид, поликарбонат, модифицированный простой полифениленовый эфир, полифениленсульфид, простой полиэфирэфиркетон, жидкокристаллические полимеры, фторированные смолы, полиароматические соединения, полисульфоны, простые полиэфирсульфоны, полиамидимиды, простые полиэфиримиды, пластические полиимиды, полистиролы, уретановые эластомеры, и тому подобные. Когда поверхностный слой и подложка изготовлены из различных материалов, подложка может быть легко отделена от поверхностного слоя после того, как поверхностный слой сформирован на подложке, по сравнению с ситуацией, в которой они изготовлены из одного и того же материала. Например, известные в технологии способы, такие как нагревание или погружение в органический растворитель, могут быть надлежащим образом применены для отделения поверхностного слоя из неорганического материала от подложки из органического материала.

[0039] ВТОРОЙ ВАРИАНТ ИСПОЛНЕНИЯ

Далее будет подробно описана противозагрязнительная структура согласно второму варианту осуществления настоящего изобретения со ссылкой на чертежи. Для таких же компонентов, как в вышеописанном варианте исполнения, приведены те же кодовые номера позиций, и их описание опущено.

[0040] ФИГ. 3 представляет перспективное изображение внешнего вида противозагрязнительной структуры согласно второму варианту осуществления настоящего изобретения, в котором удалена подложка, и поверхностный слой включает микропористую структуру с микропорами, которые образованы цилиндрическими углублениями, распределенными в поверхности поверхностного слоя. ФИГ. 4 представляет схематический вид в разрезе противозагрязнительной структуры из ФИГ. 3, проведенном по линии IV-IV. Как иллюстрировано на Фиг. 3 и ФИГ. 4, противозагрязнительная структура 4 согласно этому варианту исполнения включает поверхностный слой 10, который состоит из микропористой структуры 11 с тонкими микропорами 11а, и фторсодержащей жидкости 20, которая удерживается в микропорах 11а микропористой структуры 11 и покрывает поверхность 10а поверхностного слоя 10. Кроме того, элементарный фтор (не показан) присутствует по меньшей мере в поверхностной части 10А поверхностного слоя 10.

[0041] В этом варианте исполнения микропористая структура 11 имеет микропоры 11а, которые представляют собой цилиндрические углубления, распределенные в поверхности 10а поверхностного слоя 10.

[0042] В этом варианте исполнения, когда противозагрязнительная структура включает такую микропористую структуру, весьма значительно повышается объем фторсодержащей жидкости, удерживаемой в противозагрязнительной структуре. Этим может быть улучшена функция предотвращения потери фторсодержащей жидкости в противозагрязнительной структуре вследствие воздействия высокой температуры, то есть, улучшение теплостойкости. Кроме того, это также может соответственно продлевать противозагрязнительное действие. В результате в этом варианте исполнения противозагрязнительной структуре придается превосходная износостойкость. По соображениям улучшения способности удерживать фторсодержащую жидкость и тому подобного, противозагрязнительная структура согласно первому варианту исполнения является более предпочтительной, чем противозагрязнительная структура согласно второму варианту исполнения.

[0043] ТРЕТИЙ ВАРИАНТ ИСПОЛНЕНИЯ

Далее будет подробно описан способ изготовления противозагрязнительной структуры согласно третьему варианту осуществления настоящего изобретения. Вышеописанная противозагрязнительная структура согласно первому или второму варианту исполнения не ограничивается противозагрязнительными структурами, полученными способом изготовления противозагрязнительной структуры согласно этому варианту осуществления настоящего изобретения. Противозагрязнительная структура согласно первому или второму варианту исполнения может быть изготовлена подверганием микропористой структуры с тонкими микропорами, сформированной золь-гель методом или тому подобным, последующей обработке с модификацией поверхности на фторной основе фторсодержащей обрабатывающей жидкостью модификатора поверхности на фторной основе, разбавленного фторсодержащим растворителем, чтобы придать микропористой структуре водоотталкивающие свойства, и затем импрегнирование ее фторсодержащей жидкостью.

[0044] Материалы будут подробно описаны по отдельности.

[0045] Примеры модификаторов поверхности на фторной основе, которые предпочтительно используются, включают алкоксилированные олигомеры, имеющие фторсодержащую функциональную группу. Более конкретно, предпочтительно применяются известные в технологии фторсодержащие силановые связующие агенты. Модификация поверхности таким поверхностным модификатором может улучшать сродство между фторсодержащей жидкостью и микропористой структурой и тем самым усиливать способность удерживать фторсодержащую жидкость.

[0046] Примеры фторсодержащих растворителей, которые могут быть использованы, включают известные в технологии растворители, которые могут быть применены для модифицирования поверхности на фторной основе.

[0047] ЧЕТВЕРТЫЙ ВАРИАНТ ИСПОЛНЕНИЯ

Далее будет подробно описана противозагрязнительная структура согласно четвертому варианту осуществления настоящего изобретения и прекурсор противозагрязнительной структуры, со ссылкой на чертежи. Для таких же компонентов, как в вышеописанных вариантах исполнения, приведены те же кодовые номера позиций, и их описание опущено.

[0048] ФИГ. 5 представляет схематический вид в разрезе противозагрязнительной структуры согласно четвертому варианту осуществления настоящего изобретения. Как иллюстрировано на Фиг. 5, противозагрязнительная структура 1 в этом варианте исполнения включает поверхностный слой 10, который сформирован на подложке 30 и включает микропористую структуру 11, и фторсодержащую жидкость 20, которая удерживается в микропорах 11а микропористой структуры 11 и покрывает поверхность 10а поверхностного слоя 10. Кроме того, элементарный фтор (не показан) присутствует в поверхностной части 11А микропористой структуры 11 в области от поверхности 10а поверхностного слоя 10 до глубины Т/2 (причем Т представляет толщину поверхностного слоя) или более, более предпочтительно 4Т/5 или более (до глубины около 2Т/3 на Фигуре).

[0049] Прекурсор 1' противозагрязнительной структуры согласно этому варианту исполнения соответствует противозагрязнительной структуре 1 этого варианта исполнения без фторсодержащей жидкости 20. В этом варианте исполнения микропористая структура 11 имеет микропоры 11а, которые сформированы по направлению толщины (глубины) слоя (иллюстрированному стрелкой Х на Фигуре) поверхностного слоя 10, и которые не сообщаются между собой в направлении, перпендикулярном направлению толщины (глубины) слоя. Более конкретно, микропористая структура 11 имеет микропоры 11а, которые составлены цилиндрическими углублениями, распределенными в поверхности 10а поверхностного слоя 10.

[0050] В настоящем изобретении элементарный фтор (не показан), присутствующий в поверхностной части микропористой структуры, происходит не из фторсодержащей жидкости противозагрязнительной структуры, а из мономолекулярной мембраны, которая вводится на технологической стадии перед тем, как фиксируется фторсодержащая жидкость, которая подробно описывается позже. Например, присутствующий в поверхностной части поверхностного слоя элементарный фтор может быть определен элементным анализом (целевые элементы: углерод, кислород, фтор и кремний), основанным на рентгеновской фотоэлектронной спектроскопии (XPS). Более конкретно, распределение концентрации элементарного фтора по направлению толщины (глубины) слоя может быть определено выполнением элементного анализа (целевые элементы: углерод, кислород, фтор и кремний), основанным на рентгеновской фотоэлектронной спектроскопии (XPS), при протравливании поверхностного слоя газообразным аргоном. Например, когда концентрация элементарного фтора является равной или большей 3 мол.% в определенном месте по направлению толщины (глубины) слоя, можно сказать, что в этом месте присутствует элементарный фтор, образованный из мономолекулярной мембраны. Однако определение конкретно не ограничивается этим.

[0051] Кроме того, например, времяпролетная масс-спектрометрия вторичных ионов может быть применена для подтверждения того, что фторсодержащая функциональная группа, такая как фторалкильная группа, которая является производной из модификатора поверхности на фторной основе, используемого в формировании мономолекулярной мембраны, связана с микропористой структурой в поверхностной части поверхностного слоя.

[0052] Как описано выше, в этом варианте исполнения, когда элементарный фтор присутствует в поверхностной части микропористой структуры в области от поверхности поверхностного слоя до глубины Т/2 относительно толщины Т поверхностного слоя, будучи в значительной мере способным удерживать фторсодержащую жидкость, весьма существенно повышается объем фторсодержащей жидкости, удерживаемой в противозагрязнительной структуре. Этим может быть улучшена функция предотвращения потери фторсодержащей жидкости в противозагрязнительной структуре вследствие воздействия высокой температуры, то есть, улучшение теплостойкости. Кроме того, это также может соответственно продлевать противозагрязнительное действие. В результате в этом варианте исполнения противозагрязнительной структуре придается превосходная износостойкость.

[0053] В настоящее время предполагается, что вышеописанные благоприятные эффекты получаются на основе следующего механизма, который будет подробно описан со ссылкой на чертежи. Однако должно быть вполне понятно, что настоящее изобретение также охватывает ситуации, когда вышеописанные преимущественные эффекты достигаются без нижеследующего механизма. Для таких же компонентов, как проиллюстрированы на чертежах, приведены те же номера позиций, а их описание опущено.

[0054] ФИГ. 6 представляет вид в разрезе, схематически иллюстрирующий состояние Касси. Как проиллюстрировано на ФИГ. 6, элементарный фтор (не показан) присутствует в поверхностном слое 10, включающем микропористую структуру 11 с микропорами 11а, сформированную на подложке 30, более конкретно, в поверхностной части 11А микропористой структуры 11 вокруг поверхности 10а поверхностного слоя 10. На Фигуре W обозначает часть водяной капли.

[0055] Как правило, микропористые структуры оксида металла или тому подобного не проявляют водоотталкивающих свойств. Кроме того, микропористые структуры имеют относительно высокую поверхностную энергию вследствие шероховатости поверхности, сравнительно с гладкими структурами. Когда в результате последующей обработки с модифицированием поверхности на фторной основе фторсодержащей обрабатывающей жидкостью модификатора поверхности на фторной основе, разбавленного фторсодержащим растворителем, придается гидрофобность, такая микропористая структура, не имеющая водоотталкивающих свойств, проявляет плохую смачиваемость фторсодержащей обрабатывающей жидкостью. Поскольку микропористая структура может отталкивать фторсодержащую обрабатывающую жидкость, фторное модифицирование действует только вблизи поверхности, и не в глубокой части микропор.

[0056] Если микропоры микропористой структуры рассматривать как капиллярные трубки, действительно уравнение h=2Tcosθ/ρgr, где h представляет глубину проникновения жидкости, T представляет поверхностное натяжение, θ представляет краевой угол, ρ представляет плотность жидкости, g представляет гравитационное ускорение, и r представляет внутренний размер (радиус) зазоров. Однако жидкость не может проникать в капиллярные трубки, когда θ≥90°. Кроме того, для проникновения жидкости в капиллярные трубки требуется исключительно высокое давление.

[0057] Такое водоотталкивающее свойство, как супергидрофобность, типично достигается по меньшей мере в состоянии Касси. Водоотталкивающее свойство достигается, даже когда фторное модифицирование производится только вокруг поверхности 10а поверхностного слоя 10, включающего микропористую структуру 11, как иллюстрировано на Фиг. 6. Состояние Касси подразумевает состояние, в котором воздух удерживается в такой структуре, как в микропорах 11а.

[0058] Даже когда поверхностный слой с микропористой структурой, которая подвергнута поверхностному модифицированию только вокруг поверхности, должен удерживать фторированное масло, он может удерживать фторированное масло только вокруг поверхности. Поэтому, в то время как он проявляет такое водоотталкивающее свойство, как супергидрофобность, фторированное масло скорее всего может теряться вследствие воздействия высокой температуры. Такая потеря фторированного масла может иметь результатом быстрое истощение фторированного масла.

[0059] В этом варианте исполнения в сырьевые материалы микропористой структуры добавляется модификатор поверхности на фторной основе, чтобы сформировать микропористую структуру в ходе разделения фаз, и почти в то же самое время происходит модифицирование поверхности, которое будет подробно описано позже. В результате поверхностной части микропористой структуры сообщается гидрофобность в области от поверхности поверхностного слоя до глубины Т/2 (причем Т представляет толщину слоя) или более.

[0060] Когда этот поверхностный слой с микропористой структурой должен удерживать фторированное масло, фторированное масло проникает глубоко в поверхностный слой и тем самым удерживается во всем поверхностном слое. Поэтому фторированное масло с меньшей вероятностью теряется вследствие воздействия высокой температуры. Наряду с тем, что не только улучшается удерживание фторированного масла, фторированное масло в меньшей степени истощается, поскольку поверхностный слой с микропористой структурой служит в качестве резервуара-накопителя. Предполагается, что этот механизм также применим к поверхностному слою с микропористой структурой согласно пятому варианту исполнения, который описывается позже.

[0061] Будут более подробно описаны компоненты.

[0062] Поверхностный слой 10 не является конкретно ограниченным, пока он может представлять собой любой слой, который включает микропористую структуру. Например, предпочтительно, чтобы поверхностный слой включал микропористую структуру с микропорами, которые сформированы по направлению толщины (глубины) слоя поверхностного слоя, и которые не сообщаются друг с другом в направлении, перпендикулярном направлению толщины (глубины) слоя. Более конкретно, предпочтительно, чтобы поверхностный слой включал микропористую структуру с микропорами, которые составлены цилиндрическими углублениями, распределенными в поверхности поверхностного слоя. В дополнение к поверхностному слою, включающему такую микропористую структуру, также предпочтительно, чтобы поверхностный слой включал, например, микропористую структуру с микропорами, которые беспорядочно распределены по трехмерным направлениям поверхностного слоя и сообщаются между собой. Примеры материалов микропористой структуры, которые могут быть использованы, включают простые оксиды, такие как оксид кремния, оксид алюминия, оксид магния, оксид титана, оксид церия, оксид ниобия, оксид циркония, оксид индия, оксид олова, оксид цинка и оксид гафния, сложные оксиды, такие как титанат бария, стекло, и тому подобные. Однако материал этим не ограничивается. Например, также могут быть применены неоксидные материалы, такие как нитрид кремния и фторид магния. Они могут быть использованы по отдельности или в комбинации двух или более. Из них предпочтительны оксид кремния, оксид алюминия, оксид титана, оксид индия, оксид олова, оксид циркония, и тому подобные, по соображениям высокого коэффициента пропускания света.

[0063] Эти оксидные и неоксидные материалы могут быть использованы по отдельности или в комбинации двух или более. Более предпочтительным является содержание оксида кремния в количестве 90 масс.% или более, и в особенности предпочтительно содержание оксида кремния в количестве 100 масс.%.

[0064] Фторсодержащая жидкость 20 не является конкретно ограниченной, пока она может быть любой жидкостью, которая имеет содержащую фтор основную или боковую цепь. Примеры таких жидкостей включают фторированные масла, такие как масла на основе простых фторэфиров и фторалкильных производных. Продукт KRYTOX (зарегистрированная торговая марка) (на основе перфторированного простого полиэфира, фирмы Dupont Co.) имеет низкое давление паров (0,01 Па или менее) и низкую летучесть, и может проявлять хорошее удерживание.

[0065] Предпочтительным является применение фторированного масла, которое имеет основную цепь перфторированного простого полиэфира, по соображениям удерживания и сродства.

[0066] Другими примерами являются FLUORINERT (на перфторалкильной основе, фирмы 3M Co.) и NOVEC (на основе перфторированного простого полиэфира, фирмы 3M Co.), DEMNUM (на перфторалкильной основе, фирмы DAIKIN INDUSTRIES, Ltd.), и тому подобные. Однако они имеют высокую летучесть и предпочтительно используются в вариантах кратковременного применения. Для регулирования вязкости или давления паров этих фторированных масел в боковую цепь может быть введен иной атом галогена, нежели фтор, или функциональная группа, имеющая иной галоген, нежели фтор.

[0067] Примеры материалов, которые могут быть применены для подложки 30, включают простые оксиды, такие как оксид кремния, оксид алюминия, оксид магния, оксид титана, оксид церия, оксид ниобия, оксид циркония, оксид индия и оксид гафния, сложные оксиды, такие как титанат бария, стекло, и тому подобные. Однако материал не ограничивается этими соединениями. Например, также могут быть применены неоксидные материалы, такие как нитрид кремния и фторид магния. Кроме того, материал не ограничивается этими неорганическими материалами. Например, органические материалы, которые могут быть использованы, включают несшитые акриловые смолы, сшитые акриловые смолы, сшитые акрил-уретановые сополимеры, сшитые акрил-эластомерные сополимеры, силиконовые эластомеры, полиэтилен, полипропилен, сшитый поливиниловый спирт, поливинилиденхлорид, полиэтилентерефталат, поливинилхлорид, поликарбонат, модифицированный простой полифениленовый эфир, полифениленсульфид, простой полиэфирэфиркетон, жидкокристаллические полимеры, фторированные смолы, полиароматические соединения, полисульфоны, простые полиэфирсульфоны, полиамидимиды, простые полиэфиримиды, пластические полиимиды, полистиролы, уретановые эластомеры, и тому подобные. Подложка может быть изготовлена либо интегрально с поверхностным слоем в виде цельной детали, либо независимо от него. В альтернативном варианте, подложка может быть исключена.

[0068] Толщина Т поверхностного слоя предпочтительно является равной или большей 100 нм, более предпочтительно равной или большей 200 нм. Когда толщина поверхностного слоя составляет менее 100 нм, объем удерживаемой фторсодержащей жидкости становится малым. Это может приводить к меньшему улучшению теплостойкости. Кроме того, это может иметь результатом соответственно меньшее улучшение износостойкости. Когда толщина поверхностного слоя является равной или большей 200 нм, увеличивается объем удерживаемой фторсодержащей жидкости. Это приводит к существенному повышению теплостойкости. Кроме того, это соответственно обусловливает значительное улучшение износостойкости. Толщина Т поверхностного слоя предпочтительно является равной или меньшей 500 нм, более предпочтительно равной или меньшей 400 нм, с позиции прозрачности и износостойкости. Когда толщина поверхностного слоя является более 500 нм, могут ухудшаться прозрачность или износостойкость. Более конкретно, толщина поверхностного слоя варьирует предпочтительно от 100 нм до 500 нм, более предпочтительно от 200 нм до 500 нм, еще более предпочтительно от 200 нм до 400 нм. Однако должно быть вполне понятно, что толщина не ограничивается этими диапазонами, и может быть вне пределов этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0069] В этом варианте исполнения также толщина Т поверхностного слоя предпочтительно является равной или большей 50 нм, более предпочтительно равной или большей 100 нм, еще более предпочтительно равной или большей 200 нм, по соображениям простоты формирования микропор и удерживания фторсодержащей жидкости. В этом варианте исполнения также толщина Т поверхностного слоя предпочтительно является равной или меньшей 8000 нм, более предпочтительно равной или меньшей 3000 нм, еще более предпочтительно равной или меньшей 1000 нм, в особенности предпочтительно равной или меньшей 300 нм, с позиции характеристики сопротивления растрескиванию мембраны и снижения значения мутности. В этом варианте исполнения толщина Т поверхностного слоя предпочтительно варьирует от 50 нм до 1000 нм, с точки зрения легкости формирования микропор, удерживания фторсодержащей жидкости, характеристики сопротивления растрескиванию мембраны и снижения значения мутности. Однако должно быть вполне понятно, что толщина не ограничивается этими диапазонами, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения. Толщина Т поверхностного слоя может быть отрегулирована, например, изменением коэффициента разбавления, скорости нанесения покрытия, и тому подобным, наносимых на подложку сырьевых материалов микропористой структуры.

[0070] Более предпочтительно, чтобы элементарный фтор присутствовал в поверхностной части микропористой структуры в области от поверхности поверхностного слоя до глубины 4Т/5 относительно толщины Т поверхностного слоя, чтобы быть в значительной мере способным удерживать фторсодержащую жидкость. Это дополнительно содействует улучшению теплостойкости. Кроме того, это дополнительно содействует соответственному улучшению износостойкости.

[0071] Предпочтительно, чтобы противозагрязнительная структура имела коэффициент полного оптического пропускания 70% или более, и значение мутности 1% или менее. Коэффициент полного оптического пропускания более предпочтительно является равным или превышающим 80%, еще более предпочтительно равным или превышающим 90%. Когда коэффициент полного оптического пропускания является равным или бóльшим 70%, и значение мутности является равным или меньшим 1%, может обеспечиваться высокая прозрачность. Это делает противозагрязнительную структуру применимой в изделиях, для которых характерны очень строгие требования в отношении прозрачности, таких как стекло для автомобильных частей и оптических компонентов. Значение мутности должно быть равным или меньшим 1% для автомобильных частей. Значение мутности варьирует предпочтительно от 0,1% до 1%, более предпочтительно от 0,1% до 0,8%. Однако должно быть вполне понятно, что значение мутности не ограничиваются этими диапазонами, и могут быть за пределами этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0072] Предпочтительно, чтобы микропористая структура удовлетворяла следующему Выражению (1).

10(нм)≤D(нм)≤400(нм)/n (1)

В Выражении 1, D представляет средний диаметр поверхностных отверстий микропористой структуры, n представляет показатель преломления материала поверхностного слоя микропористой структуры.

[0073] Как используемый здесь, «средний диаметр D поверхностных отверстий микропористой структуры» может подразумевать, например, усредненное значение диаметров (например, обозначенных как d1-d3 на Фиг. 3) окружностей, имеющих такие же площади, как соответственные поверхностные отверстия, при наблюдении противозагрязнительной структуры сверху с использованием сканирующей электронной микроскопии (SEM), которое рассчитывается анализом изображений.

[0074] Кроме того, как используемый здесь, «показатель n преломления материала микропористой структуры» может иметь отношение, например, к показателю преломления мембраны, которая изготовлена из материала, имеющего такой же состав, который измеряется с использованием рефрактометра Аббе. Когда поверхностная часть микропористой структуры подвергается обработке, предусматривающей элементарный фтор, например, модифицированию поверхности на основе фтора, с образованием мономолекулярного слоя, этим подразумевается показатель преломления мембраны из материала, имеющего такой же состав, который обрабатывается в ходе такой же поверхностной обработки, что измеряется рефрактометром Аббе.

[0075] В этом варианте исполнения, когда предусматривается вышеописанная микропористая структура, противозагрязнительная структура имеет не только хорошую способность удерживать фторсодержащую жидкость, но также высокую прозрачность. Когда средний диаметр отверстий является равным и превышающим 10 нм, противозагрязнительная структура может проявлять особенно хорошую способность удерживать фторсодержащую жидкость. Когда средний диаметр отверстий составляет, например, менее 10 нм, модификатор поверхности на фторной основе с размером приблизительно 7 нм не может проникать в поверхностный слой. Это иногда может затруднять удерживание фторсодержащей жидкости, такой как фторированное масло. Когда средний диаметр отверстий является равным или меньшим, чем 400/n нм, противозагрязнительная структура может иметь особенно низкое значение мутности и проявляет высокую прозрачность.

[0076] Также в этом варианте исполнения средний диаметр D поверхностных отверстий микропористой структуры более предпочтительно является равным или превышающим 20 нм, по соображениям удерживания фторсодержащей жидкости. Кроме того, в этом варианте исполнения также средний диаметр D поверхностных отверстий микропористой структуры предпочтительно является равным или меньшим 1000 нм, более предпочтительно равным или меньшим 500 нм, еще более предпочтительно равным или меньшим 100 нм, с позиции характеристики сопротивления растрескиванию мембраны, снижения значения мутности и сокращения рассеяния света, обусловленного рэлеевским рассеянием. Кроме того, средний диаметр D поверхностных отверстий микропористой структуры предпочтительно варьирует от 10 до 100 нм, по соображениям удерживания фторсодержащей жидкости, характеристики сопротивления растрескиванию мембраны, снижения значения мутности, и сокращения рассеяния света, обусловленного рэлеевским рассеянием. Однако должно быть вполне понятно, что средний диаметр D не ограничивается этими диапазонами, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения. Средний диаметр D поверхностных отверстий микропористой структуры может быть скорректирован, например, изменением продолжительности изготовления микропористой структуры, более конкретно, временем непосредственно после того, как сырьевые материалы микропористой структуры были нанесены на подложку, до того, как она была высушена нагреванием. Более конкретно, средний диаметр D поверхностных отверстий микропористой структуры может быть увеличен удлинением времени непосредственно после нанесения вплоть до завершения высушивания при нагревании.

[0077] В этом варианте исполнения также предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 50 нм до 1000 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 10 нм до 100 нм, по соображениям простоты формирования микропор, удерживания фторсодержащей жидкости, характеристики сопротивления растрескиванию мембраны, снижения значения мутности, и сокращения рассеяния света, обусловленного рэлеевским рассеянием. Более предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 100 нм до 1000 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 10 нм до 100 нм. Еще более предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 100 нм до 300 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 10 нм до 100 нм. В особенности предпочтительно, чтобы толщина Т поверхностного слоя варьировала от 200 нм до 300 нм, и средний диаметр D поверхностных отверстий микропористой структуры варьировал от 20 нм до 100 нм. Однако должно быть вполне понятно, что они не ограничиваются этими диапазонами, и могут быть за пределами этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0078] Потеря на испарение фторсодержащей жидкости после выдерживания при температуре 120°С в течение 24 часов предпочтительно составляет менее 35 масс.%. В этом варианте исполнения, когда предусматривается такая фторсодержащая жидкость, противозагрязнительная структура имеет превосходную износостойкость. Например, даже при использовании в автомобиле, фторсодержащая жидкость с меньшей вероятностью самопроизвольно испаряется, чтобы обусловливать ухудшение эффективности действия, и противозагрязнительный эффект может продолжаться в течение длительного времени при температуре окружающей среды (от 5°С до 35°С). «Потеря на испарение» может быть определена распределением фторсодержащей жидкости на чашке Петри и нагреванием ее при температуре 120°С в течение 24 часов. Однако должно быть вполне понятно, что потеря на испарение не ограничивается этими диапазонами, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0079] Вязкость фторсодержащей жидкости при температуре 0°С предпочтительно является равной или меньшей 160 мм2/сек, более предпочтительно от 3 мм2/сек до 100 мм2/сек, еще более предпочтительно от 8 мм2/сек до 80 мм2/сек. В этом варианте исполнения, когда предусматривается такая фторсодержащая жидкость, противозагрязнительная структура имеет хорошие характеристики скольжения водяных капель. В результате этого может соответственно поддерживаться характеристика соскальзывания загрязнений. Однако должно быть вполне понятно, что вязкость не ограничивается этими диапазонами, и может быть вне этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения.

[0080] Поверхностная шероховатость Ra поверхностного слоя, составленного микропористой структурой, не является конкретно ограниченной, но варьирует предпочтительно от 1 нм до 100 нм, более предпочтительно от 1 нм до 50 нм. Для значительного улучшения характеристики скольжения загрязнения или водяных капель по поверхности, поверхностная шероховатость Ra предпочтительно варьирует от 1 нм до 10 нм. Однако поверхностная шероховатость вообще не ограничивается этими диапазонами, и может быть за пределами этих диапазонов, пока могут достигаться функции и эффекты настоящего изобретения. Например, поверхностная шероховатость поверхностного слоя, составленного микропористой структурой, может быть измерена с помощью атомно-силовой микроскопии (AFM).

[0081] В этом варианте исполнения также поверхностная энергия поверхностной части микропористой структуры предпочтительно является равной или меньшей 20 мН/м, более предпочтительно от 10 мН/м до 20 мН/м. В этом варианте исполнения, когда противозагрязнительная структура включает такую микропористую структуру, улучшается сродство между фторсодержащей жидкостью и микропористой структурой, и тем самым фторсодержащая жидкость растекается со смачиванием всей поверхности. Это может весьма улучшать объем фторсодержащей жидкости, удерживаемой в противозагрязнительной структуре. Кроме того, это также может соответственно продлевать противозагрязнительное действие. В результате противозагрязнительной структуре придается превосходная износостойкость.

[0082] ПЯТЫЙ ВАРИАНТ ИСПОЛНЕНИЯ

Далее со ссылкой на чертежи будут подробно описаны противозагрязнительная структура согласно пятому варианту осуществления настоящего изобретения и прекурсор противозагрязнительной структуры. Для таких же компонентов, как в вышеописанных вариантах исполнения, приведены те же кодовые номера позиций, и их описание опущено.

[0083] ФИГ. 7 представляет схематический вид в разрезе противозагрязнительной структуры согласно пятому варианту осуществления настоящего изобретения. Как иллюстрировано в ФИГ. 7, противозагрязнительная структура 2 в этом варианте исполнения включает поверхностный слой 10, который сформирован на подложке 30 и включает микропористую структуру 11, и фторсодержащую жидкость 20, которая удерживается в микропорах 11а микропористой структуры 11 и покрывает поверхность 10а поверхностного слоя 10. Кроме того, элементарный фтор (не показан) присутствует в поверхностной части 11А микропористой структуры 11 в области от поверхности 10а поверхностного слоя 10 до глубины Т/2 (причем Т представляет толщину поверхностного слоя) или более, более предпочтительно 4Т/5 или более (до глубины Т на Фигуре).

[0084] Прекурсор 2' противозагрязнительной структуры согласно этому варианту исполнения соответствует противозагрязнительной структуре 2 этого варианта исполнения без фторсодержащей жидкости 20. В этом варианте исполнения микропористая структура 11 имеет микропоры 11а, которые хаотично сформированы по трехмерным направлениям поверхностного слоя 11, и которые сообщаются между собой.

[0085] Согласно вышеописанному варианту исполнения, в значительной степени повышается объем удерживаемой в противозагрязнительной структуре фторсодержащей жидкости. Это может усиливать действие в предотвращении потери фторсодержащей жидкости в противозагрязнительной структуре вследствие воздействия высокой температуры, то есть, повышать теплостойкость. Кроме того, это также может соответственно продлевать противозагрязнительный эффект. В результате противозагрязнительной структуре придается превосходная износостойкость. В плане улучшения удерживания фторсодержащей жидкости и тому подобного, противозагрязнительная структура согласно пятому варианту исполнения является более предпочтительной, чем противозагрязнительная структура в четвертом варианте исполнения.

[0086] ШЕСТОЙ ВАРИАНТ ИСПОЛНЕНИЯ

Далее будет подробно описан способ изготовления противозагрязнительной структуры согласно шестому варианту осуществления настоящего изобретения. Вышеописанная противозагрязнительная структура согласно четвертому или пятому варианту исполнения не ограничивается противозагрязнительными структурами, полученными способом изготовления противозагрязнительной структуры согласно этому варианту осуществления настоящего изобретения. Однако при изготовлении противозагрязнительной структуры согласно четвертому или пятому варианту исполнения фторсодержащий поверхностный слой с микропористой структурой может быть сформирован нанесением вводимой жидкости, содержащей полимеризуемое металлоорганическое соединение, металлоорганическое соединение, имеющее фторсодержащую функциональную группу, и кислотный или основный катализатор, на подложку, и затем нагревание ее до температуры от 20°С до 200°С для предварительного отверждения вводимой жидкости, и после этого нагревание ее при температуре от 300°С до 500°С, так, что элементарный фтор присутствует в поверхностной части микропористой структуры в области от поверхности поверхностного слоя до глубины по меньшей мере Т/2 (причем Т представляет толщину поверхностного слоя). Тем самым может быть легко получена противозагрязнительная структура согласно четвертому или пятому варианту исполнения.

[0087] Поверхностное модифицирование традиционно достигается последующей обработкой, в которой поверхностный слой погружают во фторсодержащую жидкость до тех пор, пока не истекут 48 часов. Однако становится возможным исключение такой стадии поверхностного модифицирования или сокращения продолжительности обработки в стадии поверхностного модифицирования. Следует отметить, что противозагрязнительная структура согласно настоящему изобретению не может быть получена только простым увеличением продолжительности обработки в стадии поверхностного модифицирования.

[0088] Способ изготовления противозагрязнительной структуры согласно шестому варианту осуществления настоящего изобретения будет подробно описан со ссылкой на чертежи. Для таких же компонентов, как в вышеописанных вариантах исполнения, приведены те же кодовые номера позиций, и их описание опущено.

[0089] ФИГ. 8 представляет пояснительное изображение одного примера способа изготовления противозагрязнительной структуры согласно шестому варианту осуществления настоящего изобретения. ФИГ. 9 представляет пояснительное изображение еще одного примера способа изготовления противозагрязнительной структуры согласно шестому варианту осуществления настоящего изобретения.

[0090] Как иллюстрировано на Фиг. 8, способ изготовления противозагрязнительной структуры в этом варианте исполнения, который представляет один пример способа изготовления противозагрязнительной структуры в четвертом варианте исполнения, включает следующие действия от Стадии 1 до Стадии 4. Как иллюстрировано на Фиг. 9, способ изготовления противозагрязнительной структуры в этом варианте исполнения, который представляет один пример способа изготовления противозагрязнительной структуры в пятом варианте исполнения, включает следующие действия от Стадии 1' до Стадии 4'.

[0091] Как иллюстрировано на Фиг. 8(А) и ФИГ. 9(А), Стадия 1 или Стадия 1' состоит в нанесении вводимой жидкости 40 на подложку 30. Вводимая жидкость 40 содержит полимеризуемое металлоорганическое соединение 41, металлоорганическое соединение 42, имеющее фторсодержащую функциональную группу 42А, кислотный (или основный) катализатор 43, и диспергирующую среду 44. Для нанесения вводимой жидкости на подложку могут быть применены известные в технологии способы, например, нанесение покрытия методом центрифугирования, напыление, нанесение покрытия валиком, нанесение покрытия методом полива и нанесение покрытия погружением. В результате на подложке 30 образуется покровный слой 50 (смотри ФИГ. 8(В) и ФИГ. 9(В)).

[0092] Затем, как иллюстрировано на Фиг. 8(В) и ФИГ. 9(В), Стадия 2 (или Стадия 2'), которая выполняется после Стадии 1 (или Стадии 1'), представляет собой нагревание сформированного покровного слоя 50 для удаления диспергирующей среды в покровном слое 50. Например, удалить диспергирующую среду в покровном слое можно тепловой обработкой в диапазоне температур от 20°С до 200°С в течение времени от 30 минут до 6 часов. В результате образуется предварительно отвержденный покровный слой 50. Предварительно отвержденный покровный слой 50 имеет структуру, которая основывается на разделении фаз между частью, которая содержит фторсодержащие функциональные группы 42А металлоорганического соединения 42, имеющего фторсодержащую функциональную группу 42А, и частью (с относительно более высокой поверхностной энергией), которая содержит другие частицы 42В металлоорганического соединения 42, имеющего фторсодержащую функциональную группу 42А, и полимеризуемого металлоорганического соединения 41, чем обусловливается совместная агрегация фторсодержащих функциональных групп 42А металлоорганического соединения 42, имеющего фторсодержащую функциональную группу 42А, с относительно более низкой поверхностной энергией, в покровном слое 50 перед тепловой обработкой.

[0093] Как иллюстрировано на Фиг. 8(С) и ФИГ. 9(С), Стадия 3 (или Стадия 3'), которая выполняется после Стадии 2 (или Стадии 2'), представляет собой нагревание предварительно отвержденного покровного слоя 50 для инициирования полимеризации материалов в покровном слое 50. Например, тепловая обработка в диапазоне температур от 300°С до 500°С в течение времени от 30 минут до 2 часов формирует поверхностный слой (фторсодержащий поверхностный слой) 10 с микропористой структурой 11. Фторсодержащая функциональная группа 42А, которая непосредственно связана с микропористой структурой 11, имеет высокую теплостойкость и остается на поверхности даже после тепловой обработки. То есть, почти одновременно с формированием микропористой структуры 11 из полимеризуемого металлоорганического соединения 41 и тому подобного, фторсодержащие функциональные группы 42А металлоорганического соединения 42, имеющего фторсодержащую функциональную группу 42А, образуют предварительно определенную поверхностную часть 11А, где присутствует элементарный фтор.

[0094] Как иллюстрировано на Фиг. 8(D) и ФИГ. 9(D), последующая Стадия 4 (или Стадия 4'), которая выполняется после Стадии 3 (или Стадии 3'), представляет собой воздействие на поверхностный слой 10, включающий микропористую структуру 11 с предварительно определенной поверхностной частью 11А, чтобы он удерживал фторсодержащую жидкость 20. Например, фторсодержащую жидкость размещают по каплям на поверхностном слое и втирают тканью или тому подобным. Этим путем получается противозагрязнительная структура согласно вышеописанному четвертому или пятому варианту исполнения.

[0095] Хотя это не показано на Фигурах, после Стадии 3 (или Стадии 3') и перед Стадией 4 (или Стадией 4') предпочтительным является подвергать поверхностный слой (фторсодержащий поверхностный слой) с микропористой структурой дополнительной поверхностной обработке металлоорганическим соединением, имеющим фторсодержащую функциональную группу. Когда элементарный фтор в поверхности поверхностного слоя удаляется в вышеописанной тепловой обработке, эта поверхностная обработка может непосредственно возобновить присутствие элементарного фтора, происходящего из мономолекулярной мембраны. Когда элементарный фтор в поверхности поверхностного слоя не удаляется в вышеописанной тепловой обработке, эта поверхностная обработка может повысить плотность элементарного фтора.

[0096] Будут более подробно описаны материалы по отдельности.

[0097] Полимеризуемое металлоорганическое соединение 41 представляет собой сырьевой материал микропористой структуры, который содержит компонент материала микропористой структуры и может быть диспергирован в описываемой позже диспергирующей среде с образованием золя. Среди таких материалов предпочтительным является применение по меньшей мере одного из алкоксисиланового мономера и алкоксисиланового олигомера в качестве полимеризуемого металлоорганического соединения, чтобы сформировать микропористую структуру из оксида кремния, поскольку он снижает показатель преломления микропористой структуры, в меньшей степени вызывает помутнение и может улучшать прозрачность.

[0098] Более конкретно, например, могут быть использованы силикаты, включающие алкоксисилановые мономеры, такие как тетраэтоксисилан, алкоксисилановые олигомеры, такие как метилсиликат, этилсиликат, пропилсиликат и бутилсиликат. Однако полимеризуемое металлоорганическое соединение этим не ограничивается.

[0099] В Стадии 1 предпочтительным является применение подходящей смеси алкоксисилановых мономеров или алкоксисилановых олигомеров с различными размерами или объемистостями, поскольку такая смесь может образовывать микропористую структуру, имеющую такое строение, как иллюстрированное на Фигурах от ФИГ. 8(В) до ФИГ. 8(D).

[0100] Напротив, в Стадии 1' предпочтительно использовать алкоксисилановый мономер или алкоксисилановый олигомер с единообразными размером или объемистостью по отдельности, поскольку такое соединение может формировать микропористую структуру, имеющую иллюстрированное на Фигурах от ФИГ. 9(В) до ФИГ. 9(D) строение.

[0101] Примеры металлоорганического соединения 42, имеющего фторсодержащую функциональную группу, включают известные в технологии силановые связующие агенты на фторной основе.

[0102] В Стадии 1 предпочтительным является применение объемистого силанового связующего агента на фторной основе, который имеет фторсодержащую функциональую группу, с низкой поверхностной энергией. Однако металлоорганическое соединение этим конкретно не ограничивается. Более конкретно, например, предпочтительно, чтобы фторалкильная группа содержала от 5 до 20 атомов углерода, несущих фторный заместитель и от 5 до 20 атомов углерода.

[0103] В Стадии 1' предпочтительным является применение малоразмерного силанового связующего агента на фторной основе, который имеет фторсодержащую функциональную группу, с низкой поверхностной энергией. Однако металлоорганическое соединение этим конкретно не ограничивается. Более конкретно, например, предпочтительно, чтобы фторалкильная группа содержала от 1 до 4 атомов углерода, несущих фторный заместитель и от 1 до 4 атомов углерода.

[0104] Примеры кислотного (оснóвного) катализатора 43 включают такие кислоты, как соляная кислота, азотная кислота и серная кислота, и такие основания, как гидроксид натрия.

[0105] Примеры диспергирующей среды 44 включают смесь триэтиленгликоля, метанола, этанола, пропанола, изопропанола, бутанола, н-гексана или тому подобного, с водой. Однако диспергирующая среда 44 этим не ограничивается.

[0106] СЕДЬМОЙ ВАРИАНТ ИСПОЛНЕНИЯ

Далее будет подробно описана автомобильная деталь согласно седьмому варианту осуществления настоящего изобретения.

Автомобильная деталь в этом варианте исполнения включает противозагрязнительную структуру согласно настоящему изобретению.

[0107] Примеры таких автомобильных деталей включают линзы камер, зеркала, стеклянные окна, окрашенные поверхности, такие как кузова, разнообразные крышки фонарей, дверные кнопки, приборные панели, оконные панели, пластины радиаторов, испарители, и тому подобные. Однако автомобильная деталь этим не ограничивается.

[0108] Автомобильная деталь, включающая вышеописанную противозагрязнительную структуру, имеет превосходную теплостойкость, превосходную прозрачность, превосходную характеристику соскальзывания водяных капель и превосходную износостойкость, и тем самым содействует сокращению числа моек автомобиля или очистки автомобиля. Например, когда автомобильная деталь нанесена на бортовые камеры, зеркала, окна и тому подобные, этим может обеспечиваться хорошая видимость даже при дожде или на плохой дороге.

ПРИМЕРЫ

[0109] Далее настоящее изобретение будет более подробно описано на примерах.

[0110] Пример 1-1

Сначала полимеризуемое металлоорганическое соединение, металлоорганическое соединение, имеющее фторсодержащую функциональную группу, и кислотный катализатор, как перечисленные в Таблице 1, смешали и перемешивали при комнатной температуре (25°С) в течение 10 минут с образованием золя. Затем золь разбавили диспергирующей средой, как перечисленной в Таблице 1, с образованием вводимой жидкости, используемой в примере. Вводимую жидкость нанесли способом нанесения покрытий центрифугированием (скорость вращения 1500 об/мин, продолжительность вращения 20 секунд, влажность 60%) так, что на стеклянной подложке сформировали покровный слой. Образованный таким образом покровный слой нагревали в печи (температура нагревания 150°С, продолжительность нагревания 1 час) для удаления диспергирующей среды, чтобы покровный слой был предварительно отвержден. После этого предварительно отвержденный покровный слой нагревали при температуре 400°С в течение 1 часа с образованием прекурсора противозагрязнительной структуры согласно примеру.

[0111] После этого фторсодержащую жидкость, как указанную в Таблице 1, нанесли на поверхностный слой прекурсора противозагрязнительной структуры, и стерли избыток масла. Тем самым получили противозагрязнительную структуру согласно примеру.

[0112] Пример 1-2

Противозагрязнительную структуру этого примера изготовили повторением такой же процедуры, как в Примере 1-1, за исключением того, что золь получили смешением и перемешиванием полимеризуемого металлоорганического соединения, металлоорганического соединения, имеющего фторсодержащую функциональную группу, и кислотного катализатора, как перечисленных в Таблице 1, при комнатной температуре (25°С) в течение 10 минут, и вводимую жидкость, используемую в примере, приготовили разбавлением золя диспергирующей средой, как указанной в Таблице 1.

[0113] Пример 1-3

Сначала полимеризуемое металлоорганическое соединение, металлоорганическое соединение, имеющее фторсодержащую функциональную группу, и кислотный катализатор, как перечисленные в Таблице 1, смешали и перемешивали при комнатной температуре (25°С) в течение 10 минут с образованием золя. Затем золь разбавили диспергирующей средой, как перечисленной в Таблице 1, с образованием вводимой жидкости, используемой в примере. Вводимую жидкость нанесли способом нанесения покрытий центрифугированием (скорость вращения 1500 об/мин, продолжительность вращения 20 секунд, влажность 60%) так, что на стеклянной подложке сформировали покровный слой. Образованный таким образом покровный слой нагревали в печи (температура нагревания 150°С, продолжительность нагревания 1 час) для удаления диспергирующей среды, чтобы предварительно отвердить покровный слой. После этого предварительно отвержденный покровный слой нагревали при температуре 400°С в течение 1 часа с образованием первого прекурсора противозагрязнительной структуры согласно примеру.

[0114] Затем поверхностный слой первого прекурсора противозагрязнительной структуры погрузили в модификатор поверхности, как указанный в Таблице 1, в течение 1 часа. Прекурсор извлекли, и после этого высушили нагреванием при температуре 150°С в течение 1 часа с образованием второго прекурсора противозагрязнительной структуры согласно примеру.

[0115] После этого фторсодержащую жидкость, как указанную в Таблице 1, нанесли на поверхностный слой второго прекурсора противозагрязнительной структуры, и стерли избыток масла. Тем самым получили противозагрязнительную структуру согласно примеру.

[0116] Пример 1-4

Противозагрязнительную структуру этого примера изготовили повторением такой же процедуры, как в Примере 1-3, за исключением того, что золь получили смешением и перемешиванием полимеризуемого металлоорганического соединения, металлоорганического соединения, имеющего фторсодержащую функциональную группу, и кислотного катализатора, как перечисленных в Таблице 1, при комнатной температуре (25°С) в течение 10 минут, и вводимую жидкость, используемую в примере, приготовили разбавлением золя диспергирующей средой, как указанной в Таблице 1.

[0117] Пример 1-5

Противозагрязнительную структуру этого примера изготовили повторением такой же процедуры, как в Примере 1-1, за исключением того, что золь получили смешением и перемешиванием полимеризуемого металлоорганического соединения, металлоорганического соединения, имеющего фторсодержащую функциональную группу, и кислотного катализатора, как перечисленных в Таблице 1, при комнатной температуре (25°С) в течение 10 минут, и вводимую жидкость, используемую в примере, приготовили разбавлением золя диспергирующей средой, как указанной в Таблице 1.

[0118] Пример 1-6

Противозагрязнительную структуру этого примера изготовили повторением такой же процедуры, как в Примере 1-3, за исключением того, что золь получили смешением и перемешиванием полимеризуемого металлоорганического соединения, металлоорганического соединения, имеющего фторсодержащую функциональную группу, и оснóвного катализатора, как перечисленных в Таблице 1, при комнатной температуре (25°С) в течение 10 минут, и вводимую жидкость, используемую в примере, приготовили разбавлением золя диспергирующей средой, как указанной в Таблице 1.

[0119]

Таблица 1

имеющее фторсодержащую функциональную группу

Таблица 1 (продолжение)

*1 KRYTOX GPL101

*2 Ethyl Silicate 40 (Colcoat Co., Ltd.)

*3 Раствор 0,2-2,0 масс.% трифторпропилтриметоксисилана в Novec 7100

*4 KRYTOX GPL103

[0120] Пример 1-7